Penanggung Jawab:

Kapuslit Metalurgi – LIPI

Dewan Redaksi :

Ketua Merangkap Anggota:

Ir. Ronald Nasoetion, MT

Anggota:

Dr. Ir. Rudi Subagja Dr. Ir. F. Firdiyono Dr. Agung Imadudin Dr. Ika Kartika, MT Ir. Yusuf

Ir. Adil Jamali, M.Sc (UPT BPM – LIPI) Prof. Riset. Dr. Ir. Pramusanto (Puslitbang TEKMIRA)

Prof. Dr. Ir. Johny Wahyuadi, DEA (UI) Dr. Ir. Sunara, M.Sc (ITB)

Pusat Penelitian Metalurgi – LIPI

Kawasan PUSPIPTEK, Serpong, Gedung 470

Telp: (021) 7560911, Fax: (021) 7560553

Alamat Sekretariat:

Pusat Penelitian Metalurgi – LIPI

Kawasan PUSPIPTEK, Serpong, Gedung 470

Telp: (021) 7560911, Fax: (021) 7560553 E-mail : Majalah ilmu dan teknologi terbit berkala setiap tahun, satu volume terdiri atas 3 nomor.

VOLUME 26 NOMOR 2, AGUSTUS 2011 ISSN 0126 – 3188

AKREDITASI : SK 187/AU1/P2MBI/08/2009

Pengantar Redaksi ………. xv Reduksi Pelet Bijih Besi Berkarbon Agung Imaduddin ………53

Peranan Unsur Refraktori didalam Nickel-Based Superalloys : Suatu Review

Edi Herianto, Yusuf, Arifin Arif………59

Efendi Mabruri ……….……..67 Peluang Penelitian untuk Memperbaiki Teknologi Proses untuk Mengolah Bijih Nikel Laterit Kadar Rendah Indonesia

Percobaan Pengerasan Permukaan Komponen Gerus Attrition Mill Puguh Prasetiyo ………..79

Fabrikasi Nanorod Seng Oksida (ZnO) Menggunakan Metode Sol-Gel dengan Variasi Konsentrasi Polyethylene Glycol dan Waktu Tunda Evaporasi Amonia

Yusuf dan Iwan Dwi Antoro ...………..93

Optimasi Proses Pelapisan Anodisasi Keras pada Paduan Aluminium

Akhmad Herman Y dan Hasriardy D ...101

Pengantar Redaksi | xv

PENGANTAR REDAKSI

Syukur Alhamdulillah Majalah Metalurgi Volume 26 Nomor 2, Agustus 2011 kali ini menampilkan tujuh buah tulisan.

Tulisan pertama hasil penelitian disampaikan oleh Agung Imaduddin berjudul ”

Pembuatan Batang Pelet La2-2xSr1+2xMn2O7

Tulisan terakhir oleh Eka Febriyanti, yang berjudul “Optimasi Proses pelapisan

Anodisasi Keras pada Paduan Aluminium”.

Sebagai Bahan Penumbuh Kristal Tunggal”.

Selanjutnya Edi Herianto, Yusuf dan Arifin Arif tentang ” Perekayasaan Alat Simulasi Reduksi Pelet Bijih Besi Berkarbon”. Efendi Mabruri menulis tentang ” Peranan Unsur Refraktori didalam Nickel-Based Superalloys : Suatu Review”. Puguh Prasetiyo menulis

tentang ” Peluang Penelitian untuk Memperbaiki Teknologi Proses untuk Mengolah Bijih Nikel Laterit Kadar Rendah Indonesia”. Yusuf dan Iwan Dwi Antoro menulis tentang ” Percobaan Pengerasan Permukaan Komponen Gerus Attrition Mill”. Berikutnya Akhmad

Herman Yuwono dan Hasriardy Dharma menulis tentang ” Fabrikasi Nanorod Seng Oksida

(ZnO) Menggunakan Metode Sol-Gel dengan Variasi Konsentrasi Polyethylene Glycol dan Waktu Tunda Evaporasi Amonia”.

Semoga penerbitan Majalah Metalurgi volume ini dapat bermanfaat bagi perkembangan dunia penelitian di Indonesia.

Abstrak | xvii METALURGI

(Metallurgy)

ISSN 0126 – 3188 Vol 26 No. 2 Agustus 2011 Kata Kunci bersumber dari artikel. Lembar abstrak ini boleh diperbanyak tanpa izin dan biaya.

UDC (OXDCF) 207.7

Agung Imaduddin (Pusat Penelitian Metalurgi – LIPI )

Pembuatan Batang Pelet La2-2xSr1+2xMn2O7 Metalurgi, Volume 26 No.2 Agustus 2011

Sebagai Bahan Penumbuh Kristal Tunggal

Bahan Mn oxide telah lama diketahui mempunyai sifat magnetoresistance yang besar. Untuk dapat mempelajari sifat fisika dari electronnya, diperlukan kristal tunggal dengan kualitas yang tinggi. (La, Sr)1+nMnnO3n+1 (n=2) yang mempunyai lapisan Mn-O yang berdekatan 2 lapis, mempunyai sifat magnetoresistance yang terbesar dibandingkan grup n = 1, maupun n = ∞.Pada tulisan kali ini, kami akan melaporkan hasil data kami ketika membuat batang pellet yang nantinya akan dipakai sebagai bahan penumbuh kristal tunggal. Kami akan menyampaikan data mengenai pembuatan batang pellet ini dengan analisa DTA / DTG (Differential Thermal Analysis/ Differential Thermal Gravimetry), dan XRD (X ray diffraction)

Kata kunci : La2-2XSr1+2XMn2O7

Mn oxide has long been known having a large magneto resistance properties. In order to study the physical properties of the electron, high quality of single crystal is required. (La, Sr)

, Superkonduktor, Kristal tunggal, DTA/DTG

1 + nMnnO3n +1 (n = 2) which has two

layers of Mn-O, has the largest magneto resistance properties in comparison with group n = 1, and n = ∞. In this research, manufacturing of pellet rod that will be used as a raw material for growing single crystal is studied. Then, pellet rod product is analyzed by using DTA/DTG (Differential Thermal Analysis/Differential Thermal Gravimetry) dan XRD (X-Ray Diffraction).

xviii | Majalah Metalurgi, V 26.2.2011, ISSN 0126-3188 METALURGI

(Metallurgy)

ISSN 0126 – 3188 Vol 26 No. 2 Agustus 2011 Kata Kunci bersumber dari artikel. Lembar abstrak ini boleh diperbanyak tanpa izin dan biaya.

UDC (OXDCF) 302.2

Edi Herianto, Yusuf, Arifin Arif (Pusat Penelitian Metalurgi – LIPI )

Perekayasaan Alat Simulasi Reduksi Pelet Bijih

Metalurgi, Volume 26 No.2 Agustus 2011

Sumber daya bijih besi Indonesia ada tiga tipe seperti besi laterit yang paling potensial, diikuti oleh pasir besi dan terakhir besi metasomatik. Dilihat dari langkanya batubara antrasit dan berlimpahnya bituminus /sub bituminus di Indonesia serta sifat viskositas slag dari pasir besi tampaknya proses reduksi langsung) untuk mendapatkan besi spons (sponge iron) adalah proses pengolahan yang lebih sesuai bagi semuanya.Terkait dengan itu telah dilakukan perencanaan pembuatan tungku reduksi dengan umpan berupa pellet bijih bercampur dengan batubara. Faktor utama dalam proses perencanaan ini adalah kapasitas (skala lab) dan bentuk tungku. Diantara bermacam tungku yang ada ditentukan yang akan didisain adalah jenis Paired Straight Hearth (PSH)

furnace. Diharapkan selain untuk mendapatkan besi spons, reduksi juga memungkinkan untuk mendapatkan

besi nugget. Oleh karena itu tungku didisain untuk dapat bekerja pada temperatur 1200 °C dan bila memungkinkan sampai temperatur 1500 °C. Kapasitas alat dirancang untuk bijih besi dengan umpan seberat 16,7 kg pelet dan menggunakan bahan bakar solar atau gas elpiji.

Kata kunci : Bijih besi, Perancangan alat simulasi, Reduksi temperatur tinggi, Direct reduced iron (DRI), PSH furnace, Tunnel kiln

There are three types of iron ore resources in Indonesia such like iron laterite as the most potential, followed by iron sand and the last is iron metasomatic ore, where all of them still have not developed. According to the lack of anthracite and the abundant of bituminous / sub bituminous coal in Indonesia, beside the slag viscosity of iron sand it looks that the direct reduction process to get sponge iron (DRI) is more suitable to threat all of the ores. For that the plan to design a simulation reduction furnace for treating coal bearing pellets of the iron ores have been carried out. The main factors in design are the type and capacity of the furnace (lab.scale). Among the kind of furnaces that decided to design is Paired Straight Hearth (PSH) furnace. It is expected beside to get sponge iron, the reduction also possible to get nugget iron. Due to the furnace is designed to be capable for a temperature of 1200 °C and if possible for 1500 °C. The capacity of the simulation furnace for iron ore is designed for 16,7 kg green pellets of feed, and using heavy fuel oil or LPG as its fuel.

Abstrak | xix METALURGI

(Metallurgy)

ISSN 0126 – 3188 Vol 26 No. 2 Agustus 2011 Kata Kunci bersumber dari artikel. Lembar abstrak ini boleh diperbanyak tanpa izin dan biaya.

UDC (OXDCF) 297.3

Efendi Mabruri (Pusat Penelitian Metalurgi – LIPI)

Peranan Unsur Refraktori Di Dalam Nickel-based Superalloys: Suatu Review

Metalurgi, Volume 26 No.2 Agustus 2011

Nickel based superalloys digunakan secara luas sebagai sudu turbin gas mesin pesawat dan pembangkit listrik karena memiliki kapabilitas suhu tinggi yang dapat mempertahankan kakuatan struktur dan stabilitas permukaan. Penambahan unsur refraktori terutama rhenium (Re) ke dalam superalloy berbasis nikel berpengaruh besar terhadap peningkatan kekuatan mekanik pada suhu tinggi khususnya ketahanan terhadap creep. Akan tetapi penambahan dengan jumlah yang besar akan mengakibatkan munculnya fasa TCP yang tidak diinginkan pada kondisi operasi suhu tinggi. Tulisan ini akan mengulas “the role” dari unsur Re ini di dalam superalloy berbasis nikel terutama dikaitkan dengan faktor-faktor penting di dalam material suhu tinggi. Faktor-faktor yang diulas adalah koefisien partisi, misfit kisi, dan perilaku interdifusi unsur rhenium didalam paduan nikel. Akan diulas juga pengembangan nickel based superalloys generasi keempat yang mengandung komposisi yang cocok antara Re dan Ru.

Kata kunci : Superalloy, Nikel, Rhenium, Ruthenium, Fasa topologically close packed

Nickel based superalloys are widely used in the aircraft engine and in the land-based gas turbine as the blade material due to its high temperature capability to maintain structural strength and surface stability at elevated temperatures. The addition of refractory elements, particularly rhenium into single crystal nickel based superalloys increases high temperature mechanical properties remarkably especially creep resistance. However, the addition of refractory elements in a large amount in the superalloys induces the formation of the deleterious TCP phases at high temperature. This paper overviews the role of rhenium in the single crystal nickel based superalloys in relation with the important factors in the high temperature processes such as partition coefficient, lattice misfit and interdiffusion behavior of rhenium in the superalloys. In addition, the development of the fourth generation of single crystal nickel based superalloys containing rhenium and ruthenium is discussed briefly.

xx | Majalah Metalurgi, V 26.2.2011, ISSN 0126-3188 METALURGI

(Metallurgy)

ISSN 0126 – 3188 Vol 26 No. 2 Agustus 2011 Kata Kunci bersumber dari artikel. Lembar abstrak ini boleh diperbanyak tanpa izin dan biaya.

UDC (OXDCF) 512

Puguh Prasetiyo (Pusat Penelitian Metalurgi – LIPI)

Peluang Penelitian Untuk Memperbaiki Teknologi Proses Untuk Mengolah Bijih Nikel Laterit Kadar Rendah Indonesia

Metalurgi, Volume 26 No.2 Agustus 2011

Indonesia kaya dengan SDA (Sumber Daya alam) bijih nikel oksida yang lazim disebut laterit. Laterit berkadar nikel tinggi saprolit (Ni>1,8%) sudah diolah dengan jalur proses pirometalurgi di Sulawesi Tenggara untuk memproduksi ferro nikel (FeNi) oleh PT Aneka Tambang di Pomalaa, atau untuk memproduksi Ni-matte oleh Vale INCO di Soroako. Laterit berkadar nikel rendah yang terdiri dari limonit dan saprolit dengan Ni<1,8 %, belumdiolah di tanah air. Untuk mengolahnya digunakan proses Caron atau proses HPAL/PAL (High Pressure Acid Leaching). Dimana kedua proses tersebut termasuk jalur proses hidrometalurgi. Pemerintah telah memberi ijin kepada pihak asing untuk mengolah laterit kadar rendah pulau Gag Papua dengan proses Caron pada PT Pasific Nickel USA pada tahun 1967 (menjelang awal Orde Baru). Akibat harga minyak dunia yang naik secara dramatis setelah 1973, maka PT Pasific Nickel membatalkan rencananya dan mengembalikan ijin ke pemerintah. Ijin juga diberikan pada dua PMA (Penanaman Modal Asing) pada Januari 1998 (menjelang akhir Orde Baru) untuk mengolah laterit kadar rendah dengan proses HPAL/PAL, yaitu PT BHP Australia untuk mengolah laterit pulau Gag Papua, dan PT Weda Bay Nickel (WBN) Canada untuk mengolah laterit teluk Weda Halmahera. Dalam perjalanan waktu PT WBN Canada dimiliki Eramet Perancis sejak Mei 2006, dan sampai saat ini (2011) tidak ada kepastian kapan PT WBN Eramet Perancis merealisasikan proyeknya. Sedangkan PT BHP Australia mengembalikan ijin pulau Gag ke pemerintah pada awal tahun 2009. Kenyataan mundurnya tiga (3) PMA dari Indonesia untuk mengolah laterit kadar rendah dengan jalur proses hidrometalurgi. Bisa menjadi peluang bagi pemerintah untuk menguasai sebagian teknologi yang akan digunakan oleh pihak asing untuk mengolah laterit kadar rendah. Penguasaan teknologi tersebut diperoleh dari aktifitas penelitian, dan hasil penelitian dipatenkan. Dengan demikian diharapkan pemerintah bisa punya posisi tawar untuk meningkatkan kepemilikan saham dengan pihak asing.

Kata kunci : Laterit kadar rendah, Limonit, Saprolit, Hidrometalurgi, Proses Caron, Proses HPAL

The low grade laterite (limonite and saprolite with Ni < 1.8 %) has not yet processed in Indonesia. It uses process hydrometallurgy. The government of Indonesia has been give permission to foreign company to process the low grade laterite with hydrometallurgy (Caron process and HPAL process). Process Caron is used to process laterite Gag island Papua for PT Pasific Nickel USA on 1967. The dramatical increase price of fuel oil after 1973, it become PT Pasific Nickel give up plan and it give back the permission to the government. Process HPAL (High Pressure Acid Leaching) are used to process laterite teluk Weda (Weda Bay) Halmahera for PT Weda Bay Nickel (WBN) Canada and Gag island Papua for BHP Australia. Two companies got the permission on last new era on January 1998. The permission of Gag island Papua is returned by BHP Australia on first year 2009 and the uncertainity when PT WBN Eramet France (PT WBN Canada takes over by Eramet on May 2006) to build HPAL plant. It becomes opportunity to control the part of technology to process the low laterite via research. So the government has bargaining position to increase share at foreign company.

Abstrak | xxi METALURGI

(Metallurgy)

ISSN 0126 – 3188 Vol 26 No. 2 Agustus 2011 Kata Kunci bersumber dari artikel. Lembar abstrak ini boleh diperbanyak tanpa izin dan biaya.

UDC (OXDCF) 621.2

Yusuf, Iwan Dwi Antoro (Pusat Penelitian Metalurgi – LIPI )

Percobaan Pengerasan Permukaan Komponen Gerus Attrition Mill

Metalurgi, Volume 26 No.2 Agustus 2011

Untuk dapat menggerus material yang cukup keras, komponen gerus attrition mill perlu memiliki kekerasan yang cukup tinggi. Hal itu dapat diperoleh dengan menggunakan bahan berkekerasan tinggi atau bahan (baja) biasa yang permukaannya diperkeras. Salah satunya adalah dengan pemberian lapis khrom. Ada dua pilihan yang ditawarkan untuk pemberian lapis khrom ini, yaitu dengan cara lapis listrik atau pelapisan difusi. Percobaan menunjukkan bahwa kedua cara memberi kekerasan permukaan yang jauh lebih tinggi dibanding logam dasarnya. Hasil lapis listrik memberi kekerasan antara 737 hingga 852 BHN, sementara pengerasan difusi dapat mengeraskan permukaan baja hingga 1100 BHN. Daya lekat hasil lapis difusi juga sangat baik karena terjadi gradasi fasa dan kekerasan antara lapisan putih (khrom), lapisan difusi hingga ke logam dasar, sedangkan pada hasil lapis listrik terjadi perubahan menyolok antara lapis khrom dengan logam dasarnya. Secara teknis metode lapis difusi lebih dianjurkan untuk pengerasan komponen gerus attrition mill.

Kata kunci : Pengerasan permukaan, Attrition mill, Lapis listrik, Khrom keras, Lapis difusi

In order to be able to grind a relatively hard material, the working component of an attrition mill should have a good strength and hardness. To obtain such a component, it can be done by using a special high quality steel or by using an ordinary carbon steel with surface hardening. One of the hardening method is the surface chromizing. There are two methods of surface chromizing, namely the electroplating method and the diffusion (pack cementation or case hardening) method. Both methods can produce better surface hardness compare to its base metals. The product of electroplated hard chrome can improve its surface hardness to 737 to 852 VHN, while the product of diffusion hardening can reach more than 1100 VHN. The adhesion of diffusion surface also better than the product of electroplated hard chrome because of the existence of diffusion layer between the chrome layer and the base metal. On the other hand, the electroplating product give a drastic different layer between the chrome layer and the base metal. From the technical point of view the diffusion method is more recommended for the surface hardening of the attrition mill working components.

xxii | Majalah Metalurgi, V 26.2.2011, ISSN 0126-3188 METALURGI (Metallurgy)

ISSN 0126 – 3188 Vol 26 No. 2 Agustus 2011 Kata Kunci bersumber dari artikel. Lembar abstrak ini boleh diperbanyak tanpa izin dan biaya.

UDC (OXDCF) 621.2

Akhmad Herman Yuwono dan Hasriardy Dharma ( Departemen Metalurgi dan Material FTUI)

Fabrikasi Nanorod Seng Oksida (ZnO) Menggunakan Metode Sol-Gel Dengan Variasi Konsentrasi Polyethylene Glycol dan Waktu Tunda Evaporasi Amonia

Metalurgi, Volume 26 No.2 Agustus 2011

Seng oksida (ZnO) adalah salah satu material semikonduktor yang banyak digunakan dalam aplikasi katalitik, elektronik dan optoelektronik. Pada penelitian ini, ZnO nanorods telah berhasil disintesis menggunakan metode sol-gel dengan campuran (Zn(NO3)2.4H2O), NH4

Kata kunci: Nanorod ZnO, Konsentrasi PEG, Waktu tunda evaporasi, Kristalinitas

OH, dan polyethylene glycol (PEG). Variasi pada konsentrasi PEG dan penahanan laju evaporasi amoniak pada larutan telah dilakukan dan nanorod ZnO yang dihasilkan dikarakterisasi dengan XRD dan SEM untuk menginvestigasi perbedaan diameter, morfologi dan tingkat nanokristalinitas nanorod ZnO. Penambahan PEG dari 1 hingga 3 gram pada larutan meningkatkan ukuran diameter rata-rata nanorods dari 157 menjadi 464 nm. Namun demikian tidak didapatkan adanya peningkatan ukuran nanokristalit ZnO di dalam struktur solid nanorod tersebut. Pada variasi waktu tunda evaporasi amonia selama 1 dan 2 jam, terjadi penurunan diameter nanorod menjadi 410 dan 328 nm, sebagai perbandingan terhadap diameter nanorod ZnO tanpa proses penundaan evaporasi ammonia yang mencapai 464 nm. Sebaliknya, besar kristalit di dalam struktur nanorod ZnO bertambah dari 121,49 menjadi 166,59 nm sejalan dengan penambahan waktu tunda evaporasi ammonia dari 1 hingga 2 jam, sebagai perbandingan terhadap ukuran kristalit nanorod ZnO tanpa proses penundaan evaporasi ammonia yang hanya mencapai 94,77 nm.

Zinc oxide (ZnO) is one of semiconductor materials which has been widely used for catalytic, electronic and optoelectronic applications. In the present research, ZnO nanorod has been successfully synthesized through a sol-gel method using (Zn(NO3)2.4H2O), NH4

Keywords: ZnO nanorods, PEG concentration, Evaporation delay time, Crystallinity

Abstrak | xxiii METALURGI

(Metallurgy)

ISSN 0126 – 3188 Vol 26 No. 2 Agustus 2011 Kata Kunci bersumber dari artikel. Lembar abstrak ini boleh diperbanyak tanpa izin dan biaya.

UDC (OXDCF) 621.2

Eka Febriyanti (Balai Besar Teknologi Kekuatan Struktur – BPPT)

Optimasi Proses Pelapisan Anodisasi keras Pada Paduan Aluminium

Metalurgi, Volume 26 No.2 Agustus 2011

Aluminium merupakan logam yang banyak digunakan untuk bahan baku komponen otomotif karena ringan dan mudah diproses menjadi bentuk yang diinginkan. Namun disamping keunggulan tersebut aluminium juga mempunyai kelemahan yaitu mudah terdeformasi dan mempunyai nilai kekerasan dan ketahanan aus yang rendah, sehingga tidak sesuai untuk aplikasi yang kondisinya harus bergesekan dengan komponen lainnya. Karena itu untuk aplikasi tersebut aluminum harus ditingkatkan kekerasan dan ketahanan ausnya, salah satunya dengan proses anodisasi keras. Pada penelitian ini proses anodisasi keras dilakukan dengan memberi konsentrasi asam sulfat 15 wt % yang dicampur dengan konsentrasi asam oksalat yang berbeda-beda dengan pengaturan temperatur yang berbeda pula, serta dilakukan pada waktu anodisasi yang berbeda beda. Dari hasil penelitian terlihat bahwa dengan penambahan konsentrasi berat asam oksalat dapat meningkatkan ketebalan dan kekerasan lapisan hasil proses anodisasi keras sampai titik optimal. Namun hal tersebut berbanding tebalik dengan kenaikan temperatur anodisasi, semakin meningkatnya temperatur anodisasi ketebalan dan kekerasan lapisan anodis menurun. Dengan bertambahnya waktu anodisasi justru meningkatkan ketebalan lapisan anodis dan menurunkan kekerasannya. Ketebalan lapisan anodis terbaik sebesar 89,6 μm didapat dari penelitian anodisasi keras dengan temperatur 9 °C, asam oksalat 2 wt %, dan waktu anodisasi selama 60 menit. Kekerasan lapisan anodis tertinggi sebesar 515 HV didapat dari penelitian anodisasi keras dengan temperatur 5 °C, asam oksalat 1 wt %, dan waktu anodisasi selama 30 menit.

Kata kunci : Aluminium, Anodisasi keras, Konsentrasi, Temperatur, Waktu, Ketebalan, Kekerasan

Aluminum is one of the metals that commonly used for automotive parts because it has specific character such as light weight and easy to be processed to the desired shapes. Nevertheless, aluminum is also easy to be deformed, has low hardness and low wear resistance. Therefore, aluminum needs to be treated for application where abrasive process is taken place. One of the treatment for aluminum to improved its hardness and wear resistance is hard anodizing. In this research , hard anodizing has been proceed using 15 wt % sulphate acid mixed with various weight of oxalic acid at different temperature and duration arrangement. Experimental result show that addition of oxalic acid concentration can increase thickness and hardness value of anodized layer to the optimal point. However, by increasing anodizing temperature the thickness and hardness of anodized layer decrease. With increasing anodizing time, it can improves thickness of anodized layer but decreases its hardness value. The optimum thickness of anodized layer that can be obtained is 89,6 μm at variation of temperature 9 °C, oxalic acid of 2 wt % and 60 minutes of anodization time. The optimum hardness that can be obtained is 515 HV at variation of temperature 5 °C, oxalic acid of 1 wt % and 30 minutes of anodization time.

OPTIMASI PROSES PELAPISAN ANODISASI KERAS

PADA PADUAN ALUMINIUM

Eka Febriyanti

Balai Besar Teknologi Kekuatan Struktur (B2TKS) – BPPT Kawasan Puspitek Serpong Tangerang 15314

E-mail :

Intisari

Aluminium merupakan logam yang banyak digunakan untuk bahan baku komponen otomotif karena ringan dan mudah diproses menjadi bentuk yang diinginkan. Namun disamping keunggulan tersebut aluminium juga mempunyai kelemahan yaitu mudah terdeformasi dan mempunyai nilai kekerasan dan ketahanan aus yang rendah, sehingga tidak sesuai untuk aplikasi yang kondisinya harus bergesekan dengan komponen lainnya. Karena itu untuk aplikasi tersebut aluminum harus ditingkatkan kekerasan dan ketahanan ausnya, salah satunya dengan proses anodisasi keras. Pada penelitian ini proses anodisasi keras dilakukan dengan memberi konsentrasi asam sulfat 15 wt % yang dicampur dengan konsentrasi asam oksalat yang berbeda-beda dengan pengaturan temperatur yang berbeda pula, serta dilakukan pada waktu anodisasi yang berbeda beda. Dari hasil penelitian terlihat bahwa dengan penambahan konsentrasi berat asam oksalat dapat meningkatkan ketebalan dan kekerasan lapisan hasil proses anodisasi keras sampai titik optimal. Namun hal tersebut berbanding tebalik dengan kenaikan temperatur anodisasi, semakin meningkatnya temperatur anodisasi ketebalan dan kekerasan lapisan anodis menurun. Dengan bertambahnya waktu anodisasi justru meningkatkan ketebalan lapisan anodis dan menurunkan kekerasannya. Ketebalan lapisan anodis terbaik sebesar 89,6 μm didapat dari penelitian anodisasi keras dengan temperatur 9°C, asam oksalat 2 wt %, dan waktu anodisasi selama 60 menit. Kekerasan lapisan anodis tertinggi sebesar 515 HV didapat dari penelitian anodisasi keras dengan temperatur 5 °C, asam oksalat 1 wt %, dan waktu anodisasi selama 30 menit.

Kata kunci : Aluminium, Anodisasi keras, Konsentrasi, Temperatur, Waktu, Ketebalan, Kekerasan

Abstract

Aluminum is one of the metals that commonly used for automotive parts because it has specific character such as light weight and easy to be processed to the desired shapes. Nevertheless, aluminum is also easy to be deformed, has low hardness and low wear resistance. Therefore, aluminum needs to be treated for application where abrasive process is taken place. One of the treatment for aluminum to improved its hardness and wear resistance is hard anodizing. In this research , hard anodizing has been proceed using 15 wt % sulphate acid mixed with various weight of oxalic acid at different temperature and duration arrangement. Experimental result show that addition of oxalic acid concentration can increase thickness and hardness value of anodized layer to the optimal point. However, by increasing anodizing temperature the thickness and hardness of anodized layer decrease. With increasing anodizing time, it can improves thickness of anodized layer but decreases its hardness value. The optimum thickness of anodized layer that can be obtained is 89,6 μm at variation of temperature 9°C, oxalic acid of 2 wt % and 60 minutes of anodization time. The optimum hardness that can be obtained is 515 HV at variation of temperature 5 °C, oxalic acid of 1 wt % and 30 minutes of anodization time.

Keywords : Aluminum, Hard anodizing, Concentration, Temperature, Time, Thickness, Hardness

PENDAHULUAN

Selain baja, aluminium merupakan logam yang banyak digunakan untuk bahan baku komponen otomotiv karena ringan dan mudah diproses menjadi bentuk yang diinginkan serta mempunyai unjuk

110 |Majalah Metalurgi, V 26.2.2011, ISSN 0126-3188/ hal 109-116

Namun disamping keunggulan tersebut aluminium juga mempunyai kelemahan yaitu mudah terdeformasi dan mempunyai nilai kekerasan dan ketahanan aus yang rendah. Sifat sifat tersebut dapat menurunkan masa pakai komponen jika komponen tersebut beroperasi pada kondisi yang harus bergesekan dengan komponen lainnya. Oleh karena itu, jika aluminium digunakan sebagai bahan baku komponen yang diaplikasikan pada kondisi tersebut seperti misalnya piston, maka kekerasan dan ketahanan ausnya harus ditingkatkan. Dalam aplikasiannya piston dituntut untuk mempunyai sifat tahan aus, tahan terhadap korosi dan mempunyai ketangguhan yang baik. Ada beberapa cara yang dapat digunakan untuk meningkatkan sifat sifat tersebut salah satunya adalah dengan proses anodisasi keras.

Anodisasi keras adalah proses rekayasa permukaan aluminium yang bertujuan untuk memberi lapisan pasif pada permukaan aluminium. Kelebihan dari proses anodisasi keras yaitu dapat menghasilkan lapisan oksida yang memiliki nilai kekerasan lebih tinggi dibandingkan dengan logam induknya [1] bahkan bisa mendekati nilai kekerasan intan [2]. Dengan proses ini diharapkan karakteristik lapisan oksida yang dihasilkan pada permukaan aluminium seperti ketebalan dan kekerasan yang tinggi serta ketahanan aus dan ketahanan korosi yang baik dapat tercapai [2]

Beberapa proses rekayasa permukaan tersedia untuk memperbaiki sifat mekanis permukaan logam, salah satunya adalah proses anodisasi keras. Proses anodisasi keras bertujuan untuk membentuk lapisan oksida yang kompak dan tahan korosi di suatu permukaan logam yang dalam penelitian ini menggunakan material aluminium.

.

Proses ini menggunakan larutan asam sulfat dengan konsentrasi sekitar 10-20 % berat dengan atau tanpa aditif, sedangkan rapat arus yang digunakan sebesar 2-3,6 A/dm2, dengan temperatur operasi yang sekitar 10 ± 1 °C [3]

Ketebalan lapisan oksida pada proses anodisasi keras bisa dipengaruhi oleh beberapa faktor : yaitu besarnya tegangan yang digunakan, densitas arus yang mengalir, luas penampang permukaan yang mengalami anodisasi, dan waktu dari anodisasi itu sendiri

. Kualitas hasil dari

proses anodisasi keras umumnya tercermin dari nilai ketebalan dan kekerasan lapisan oksida yang dihasilkan.

[4]

Secara teoritis ketebalan lapisan oksida dapat dihitung dengan menggunakan persamaan sebagai berikut (Pers.1) :

.

Dari persamaan diatas dapat dilihat bahwa densitas arus dan waktu anodisasi akan mempengaruhi tebalnya lapisan dari oksida yang terbentuk. Semakin lama waktu anodisasi maka ketebalan lapisan anodisnya semakin bertambah [4]

Selain itu ketebalan lapisan anodis juga berbanding lurus terhadap K (konstanta pembentukan lapisan anodis). Jadi penambahan konsentrasi elektrolit (larutan asam oksalat) akan memperbesar nilai konstanta pembentukan lapisan anodis (K) ,sehingga penambahan konsentrasi asam oksalat akan menyebabkan bertambahnya ketebalan lapisan anodis karena semakin kecil jumlah oksida yang dilarutkan kembali.

.

Optimasi Proses Pelapisan…../ Eka Febriyanti | 111

sehingga kekerasan dari lapisan anodis yang terbentuk akan menurun.

PROSEDUR PERCOBAAN

Peralatan dan Bahan

Material yang digunakan untuk proses anodisasi keras dalam penelitian ini adalah aluminium. Aluminium berperan sebagai anoda yaitu logam yang dapat dianodisasi. Sedangkan yang berperan sebagai katoda adalah logam inert yaitu emas. Logam Al disiapkan ukurannya sebesar 10 x 5 cm untuk anodisasi lalu dilakukan degreasing

untuk menghilangkan lemak di permukaannya. Larutan yang digunakan pada proses degreasing yaitu larutan NaOH. Reaksinya dengan aluminium bersifat eksotermik, menghasilkan hydrogen dan sodium aluminat serta dapat meningkatkan temperatur larutan [2]. Kemudian dilakukan pencucian dan etsa basa (alkali etching) logam Al dengan NaOH 50 gpl selama 3 menit. Setelah itu dilakukan pencucian dan penghilangan oksida (desmutting) logam Al menggunakan HNO3 25 % selama 2 menit.

Selanjutnya dilakukan proses anodisasi keras dengan elektrolit asam sulfat yang konsentrasinya 10-20 wt % seperti yang dapat dilihat di Gambar 1. Hal itu karena larutan ini mudah dikontrol dan cukup ekonomis. Pada penelitian ini juga menggunakan tambahan asam oksalat sebagai elektrolit organiknya.

Gambar 1. Rangkaian sel anodisasi[5]

Variabel Percobaan

Pada penelitian ini variabel percobaan dirancang dengan membuat variasi temperatur, waktu dan rapat arus. Temperaturnya diatur dari 5°C , 9 °C , 19 °C , dan 28 °C ; kemudian waktu anodisasi yaitu 15, 30, 45, dan 60 menit ; serta rapat arus antara 60 - 400 A/m2 ; dan potensial berkisar antara 20 - 100 volt.

Pengujian

Setelah dilakukan proses anodisasi keras, logam Al dicuci dan dikeringkan untuk persiapan ke tahapan selanjutnya yaitu pengujian.

Pengujian yang dilakukan yaitu ketebalan, kekerasan, dan pengujian visual untuk mengamati perubahan warna akibat pembentukan lapisan anodis Al2O3

Pengujian kekerasan dilakukan untuk mengetahui nilai kekerasan lapisan oksida. Metode yang digunakan yaitu metode indentasi vickers microhardness mengacu pada standar ASTM E 92. Metode vickers menggunakan alat yang disebut dengan

vickers microhardness tester kemudian hasil yang didapat diukur dengan mikroskop dan dihitung dengan menggunakan rumus Pers. (2).

.

dimana P adalah beban (kg) dan d adalah panjang diagonal rata-rata (mm).

112 |Majalah Metalurgi, V 26.2.2011, ISSN 0126-3188/ hal 109-116

Pengamatan warna lapisan anodis Al2O3

Metode percobaan anodisasi keras secara jelas dapat dilihat dengan flowsheet

(lembar alir) pada Gambar 2.

dilakukan secara visual. Warna yang dihasilkan dari berbagai kondisi operasi anodisasi dibandingkan satu dengan yang lainnya lalu dicatat warnanya. Penampakan warnanya terlihat antara abu-abu muda sampai abu-abu kehitaman tergantung waktu anodisasinya.

Gambar 2. Flowsheet (lembar alir) penelitian anodisasi keras

HASIL DAN PEMBAHASAN

Ketebalan Lapisan Anodis

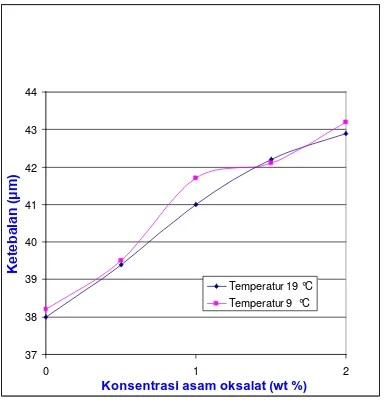

Pengaruh penambahan asam oksalat terhadap ketebalan lapisan anodis yang dihasilkan ditampilkan pada Gambar 3. Dapat dilihat bahwa penambahan asam oksalat pada larutan anodisasi keras / larutan asam sulfat hingga konsentrasi 2 % berat (20 gr/L), cenderung akan meningkatkan ketebalan lapisan anodis dengan cukup besar. Ketebalan lapisan anodis akan meningkat dari 38 μm menjadi

42,9 μm pada temperatur 19 °C.

Konsentrasi asam oksalat (wt %)

K terhadap konsentrasi asam oksalat

Sedangkan pengaruh penambahan waktu anodisasi terhadap ketebalan lapisan anodis yang dihasilkan ditampilkan pada Gambar 4. Dapat dilihat bahwa dengan bertambahnya waktu anodisasi dari 15 menit hingga 60 menit cenderung akan meningkatkan ketebalan lapisan dengan tajam. Ketebalan lapisan anodis dengan waktu anodisasi 15 menit hanya 23 μm, sedangkan dengan waktu anodisasi 60 menit ketebalan lapisan anodis meningkat

menjadi 90 μm pada 2 wt % asam oksalat.

Proses Anodisasi Keras

Pengujian Ketebalan Lapisan Anodis

Pengujian Kekerasan Lapisan Anodis

Optimasi Proses Pelapisan…../ Eka Febriyanti | 113

Gambar 4. Hubungan ketebalan lapisan anodis terhadap waktu anodisasi

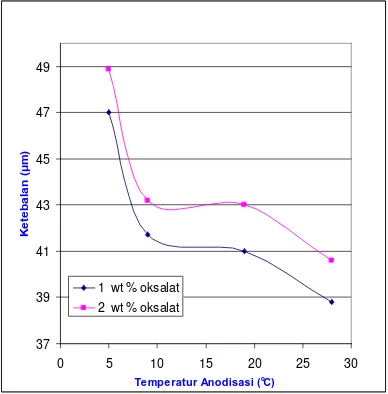

Untuk pengaruh penambahan temperatur anodisasi terhadap ketebalan lapisan anodis yang dihasilkan ditampilkan pada Gambar 5. Dengan kenaikan temperatur anodisasi keras dari 5 °C hingga 28°C, cenderung akan menurunkan ketebalan lapisan anodis dengan cukup tajam pada 1 wt % dan 2 wt %

Gambar 5. Hubungan ketebalan lapisan anodis terhadap temperatur anodisasi

Kekerasan Lapisan Anodis

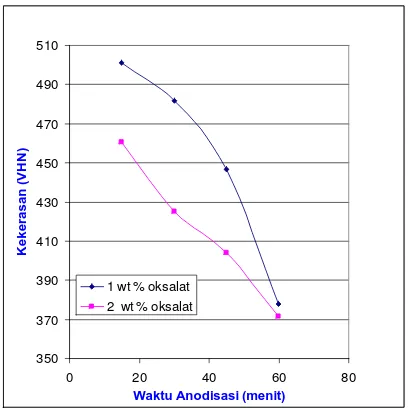

Pengaruh penambahan asam oksalat terhadap kekerasan lapisan anodis yang dihasilkan ditampilkan pada Gambar 6. Dapat dilihat bahwa penambahan asam oksalat pada larutan anodisasi keras / larutan asam sulfat hingga konsentrasi 1 % (berat) (10 gram / liter) cenderung akan meningkatkan kekerasan lapisan anodis dengan cukup tajam dari 407,3 HV sampai 481 HV pada temperatur 9 °C. Namun penambahan asam oksalat yang lebih besar dari 1 wt % sampai 2 wt % menyebabkan kekerasan lapisan anodisnya menurun sampai 458,8 HV.

Konsentrasi asam oksalat (wt % )

K

Gambar 6. Hubungan kekerasan lapisan anodis terhadap konsentrasi asam oksalat

114 |Majalah Metalurgi, V 26.2.2011, ISSN 0126-3188/ hal 109-116

Gambar 7. Hubungan kekerasan lapisan anodis terhadap waktu anodisasi

Untuk pengaruh penambahan temperatur anodisasi terhadap kekerasan lapisan anodis yang dihasilkan ditampilkan pada Gambar 8. Dapat dilihat bahwa dengan kenaikan temperatur pada larutan anodisasi keras / larutan asam sulfat dari 5 °C hingga 28 °C cenderung akan menurunkan kekerasan lapisan anodis dengan cukup tajam pada penambahan 1 wt % dan 2 wt % asam oksalat .

Gambar 8. Hubungan kekerasan lapisan anodis terhadap temperatur anodisasi

Penampakan Lapisan Anodis

Dari pengamatan warna lapisan anodis hasil pelapisan anodisasi keras didapat perubahan warna yang berkisar antara abu-abu sampai abu-abu-abu-abu kehitaman. Kepekatan warna yang dihasilkan dipengaruhi oleh ketebalan lapisan anodis, dengan meningkatnya lapisan anodis maka semakin gelap warna dari lapisan anodisnya. Dari kiri ke kanan untuk kedua gambar yaitu Gambar 9 dan Gambar 10 menunjukkan bahwa dengan penambahan waktu anodisasi dari 15 sampai 60 menit maka penampakan warna dari lapisan anodis Al2O3 berubah dari abu-abu

menjadi abu-abu kehitaman (semakin pekat warnanya).

Gambar 9. Penampakan lapisan anodis hasil

anodisasi keras pada temperatur 19 °C dengan penambahan 1 wt % asam oksalat

Gambar 10. Penampakan lapisan anodis hasil

anodisasi keras pada temperatur 9 °C dengan penambahan 2 wt % asam oksalat

Dari hasil pengujian ketebalan lapisan anodis ditemukan bahwa dengan penambahan konsentrasi asam oksalat pada larutan anodisasi keras / larutan asam sulfat cenderung akan meningkatkan ketebalan lapisan anodis dengan cukup besar.

Optimasi Proses Pelapisan…../ Eka Febriyanti | 115

sehingga reaksi pelarutan kembali oleh asam sulfat akan terhambat. Ini mengakibatkan porous anodic layer yang terbentuk akan lebih tebal. Oleh karena asam oksalat merupakan asam dengan derajat dissosasi yang rendah maka dapat menghambat asam sulfat untuk melakukan reaksi pelarutan lapisan oksida / porous anodic layer kembali [6]

Selain itu, dari hasil pengujian ketebalan lapisan anodis juga didapatkan data bahwa ketebalan lapisan anodis meningkat secara tajam dengan bertambahnya waktu anodisasi.

.

Hal tersebut berhubungan dengan kinetika pembentukan lapisan oksida. Pertumbuhan lapisan oksida mengalami kenaikan pada proses anodisasi yang lebih lama, sehingga mengakibatkan lapisan anodis yang diperoleh menjadi lebih tebal.

Hasil pengujian ketebalan lapisan anodis juga memperlihatkan bahwa kenaikan temperatur anodisasi keras cenderung akan menurunkan ketebalan lapisan anodis.

Terjadinya penurunan ketebalan seiring dengan kenaikan temperatur disebabkan karena kecepatan reaksi pembentukan lapisan anodis semakin rendah karena diameter porous pada lapisan anodis semakin besar dengan bertambahnya temperatur. Artinya peningkatan temperatur yang terjadi digunakan untuk memperbesar ukuran diameter porous pada lapisan anodisnya dan bukan untuk meningkatkan ketebalan lapisan anodisnya

[7]

Sedangkan dari hasil pengujian kekerasan lapisan anodis ditemukan bahwa

.

dengan penambahan konsentrasi asam oksalat pada larutan anodisasi keras / larutan asam sulfat hingga konsentrasi optimal cenderung akan meningkatkan kekerasan lapisan anodis dengan cukup tajam. Namun setelah melewati konsentrasi optimal kekerasan lapisan anodis akan menurun.

Oleh karena nilai kekerasan lapisan anodis dipengaruhi jumlah porositas lapisannya maka dengan semakin

bertambahnya larutan asam oksalat sampai dengan konsentrasi yang optimal akan menyebabkan jumlah porositasnya menurun. Penurunan nilai porositas akan menyebabkan nilai kekerasan lapisan anodis meningkat. Pada penambahan asam oksalat melebihi nilai optimal menyebabkan jumlah dan ukuran porositasnya meningkat kembali. Hal ini kemungkinan disebabkan karena poros yang terbentuk semakin besar, lunak, dan fleksibel apabila dibandingkan dengan konsentrasi yang lebih rendah [6]

Selain itu, dari hasil pengujian kekerasan lapisan anodis juga didapatkan data bahwa kekerasan lapisan anodis akan menurun secara tajam dengan penambahan waktu anodisasi keras.

.

Hasil pengujian kekerasan lapisan anodis juga memperlihatkan bahwa kenaikan temperatur pada larutan anodisasi keras / larutan asam sulfat cenderung akan menurunkan kekerasan lapisan anodis dengan cukup tajam.

Penurunan kekerasan lapisan yang cukup ekstrim disebabkan karena ukuran diameter porous dan jumlah porositas semakin bertambah dengan meningkatnya temperatur anodisasi. Artinya dengan ukuran diameter porous yang besar dan terdistribusi merata dalam lapisan anodisnya (berupa peningkatan jumlah porositas) dapat menurunkan kekerasan dari lapisan anodisnya [7]

Dari hasil pelapisan anodisasi keras didapat perubahan warna lapisan anodis yang berkisar antara abu sampai abu-abu kehitaman. Penambahan waktu anodisasi menyebabkan ketebalan lapisan anodisnya meningkat sehingga penampakan warna lapisan anodisnya semakin pekat.

.

KESIMPULAN

Dari hasil penelitian anodisasi keras dapat diambil beberapa kesimpulan sebagai berikut :

1. Ketebalan lapisan anodis terbaik sebesar

116 |Majalah Metalurgi, V 26.2.2011, ISSN 0126-3188/ hal 109-116

anodisasi keras dengan temperatur 9

2. Kekerasan lapisan anodis tertinggi sebesar 515 HV didapat dari penelitian anodisasi keras dengan temperatur 5 °C, asam oksalat 1 wt %, dan waktu anodisasi selama 30 menit.

°C, asam oksalat 2 wt %, dan waktu anodisasi selama 60 menit.

3. Penambahan konsentrasi asam oksalat menyebabkan ketebalan lapisan anodis meningkat pada penelitian anodisasi keras.

4. Penambahan waktu anodisasi menyebabkan ketebalan lapisan anodis meningkat pada penelitian anodisasi keras.

5. Kenaikan temperatur anodisasi menyebabkan penurunan ketebalan lapisan anodis pada penelitian anodisasi keras.

6. Penambahan konsentrasi asam oksalat cenderung menyebabkan kekerasan lapisan anodis meningkat pada penelitian anodisasi keras.

7. Penambahan waktu anodisasi menyebabkan kekerasan lapisan anodis menurun pada penelitian anodisasi keras.

8. Kenaikan temperatur anodisasi menyebabkan penurunan kekerasan lapisan anodis pada penelitian anodisasi keras.

9. Dengan penambahan waktu anodisasi menyebabkan ketebalan lapisan anodisnya meningkat sehingga penampakan warna lapisan anodisnya semakin pekat (abu menjadi abu-abu kehitaman).

DAFTAR PUSTAKA

[1] The LCD Anodizing System,

2003.

[2] Beverly A. Graves, Anodized Bright ; Anodized Tough, Proquest Publishing,

2001.

[3] J.R. Davies, Surface Engineering for Corrosion & Wear Resistance, ASM

International New York, New York, 2005.

[4] ASM Handbook vol.5, Surface Engineering, 1996, p.482-492.

[5] Mario S.Pennisi, Anodizing, Coating and Fabrication Publishing,

, 2001.

[6] Jessie Mesa, Skripsi Sarjana, Studi Pengaruh Penambahan Asam

Oksalat pada Elektrolit Asam Sulfat terhadap Ketebalan dan KekerasanLapisan Oksida Hasil Anodisasi Aluminium AC8A, Departemen Metalurgi dan Material Fakultas Teknik UI, Depok, 2007, hal.39, 53-58.

[7] Sunseri,C., et.al., Porosity of Anodic

Alumina Membranes from Electrochemical Measurement, Springer Verlag Publishing,

RIWAYAT PENULIS

Indeks |

Indeks Penulis

A

Agung Imaduddin 53

Akhmad Herman Yuwono 101 Arifin Arif 59

E

Edi Herianto 59 Efendi Mabruri 67 Eka Febriyanti 109

H

Hasriardy Dharma 101

I

Iwan Dwi Antoro 93

P

Puguh Prasetiyo 79

Y

Indeks |

Caron 76,77,79,80,81,82,83,84,88,89,90 CIP 54,57

Evaporasi 101,103,105,106,107

F

Fasa topologically close packed 67,82,83 FeNi 77,78 Hidrometalurgi 79,80,82,83

HPAL 79,80,81,82,83,84,86,87,89,90

I

Interdifusi 67,68,74,76 Intertwisting 103 Iron ore 59,66

K

Kristalinitas 101,102,103,104 Kristal Tunggal 53,54,57,58,67,68

69,70,72,73,74

Lapis Listrik 93,94,95,96,97,98

Laterit kadar rendah 79,80,81,82,83,84 Limonit 79,80,81,82,83,84,87,89,90

M

Misfit Kisi 67,72,76 Mn3O4 54,55,56,57

N

Nanorod 101,102,103,104,105,106,107 Nickel based superalloys 67,69,70,71, 72,73,74,75,76

P

|Majalah Metalurgi, V 26.2.2011, ISSN 0126-3188

S

Saprolit 79,80,82,83,84,87,89,90 SEM 101,103,104,105

Semikonduktor 101,102 Single crystal 53,58,67 Spray coating 98 SrCO3

Temperatur tinggi 59,60,61 54,55,56,57

Superalloy 67,68,69,70,71,72, 73,74,75,76,77 Superkonduktor 53

Surface hardening 93

T

TCP 67,68,74,75

Tunnel kiln 59,64

V

Vickers microhardness 59

W

Wurtzite 53,52

X

XRD 1,4,5,49,51,52,54

Z

PANDUAN BAGI PENULIS

1. Penulis yang berminat menyumbangkan hasil karyanya untuk dimuat di dalam majalah Metalurgi, diharuskan mengirim naskah asli dalam bentuk final baik hardcopy atau softcopy (dalam file doc), disertai pernyataan bahwa naskah tersebut belum pernah diterbitkan atau tidak sedang menunggu penerbitannya dalam media tertulis manapun. 2. Penulis diminta mencantumkan nama tanpa gelar, afiliasi kedudukan dan alamat emailnya

setelah judul karya tulisnya, dan ditulis dengan Times New Roman (TNR), jarak 1 spasi, font 12.

3. Naskah harus diketik dalam TNR font 12 dengan satu (1) spasi. Ditulis dalam bentuk hardcopy dengan kertas putih dengan ukuran A4 pada satu muka saja. Setiap halaman harus diberi nomor dan diusahakan tidak lebih dari 30 halaman

4. Naskah dapat ditulis dalam bahasa Indonesia atau bahasa Inggris, harus disertai dengan judul yang cukup ringkas dan dapat melukiskan isi makalah secara jelas. Judul ditulis dengan huruf kapital menggunakan TNR font 14 dan ditebalkan. Untuk yang berbahasa Indonesia, usahakanlah untuk menghindari penggunaan bahasa asing.

5. Isi naskah terdiri dari Judul naskah, Nama Pengarang dan Institusi beserta email, Intisari/Abstract, Pendahuluan, Tata Kerja/Prosedur Percobaan, Hasil Percobaan, Pembahasan, Kesimpulan dan Saran, Daftar Pustaka, Ucapan Terimakasih dan Riwayat Hidup. Pakailah bahasa yang baik dan benar, singkat tapi cukup jelas, rapi, tepat dan informatif serta mudah dicerna/dimengerti. Sub judul ditulis dengan huruf kapital TNR font 12, ditebalkan tanpa penomoran urutan sub judul, misalnya :

PENDAHULUAN

PROSEDUR PERCOBAAN, dan seterusnya.

6. Naskah harus disertai intisari pendek dalam bahasa Indonesia dan abstract dalam bahasa Inggris ditulis TNR 10 jarak 1 spasi diikuti dengan kata kunci/keywords ditulis miring. Isi dari intisari/abstract merangkum secara singkat dan jelas tentang :

•Tujuan dan Ruang Lingkup Litbang

•Metoda yang Digunakan

•Ringkasan Hasil

• Kesimpulan

7. Isi pendahuluan menguraikan secara jelas tentang :

• Masalah dan Ruang Lingkup

• Status Ilmiah dewasa ini

•Hipotesis

•Cara Pendekatan yang Diharapkan

• Hasil yang Diharapkan

8. Tata kerja/prosedur percobaan ditulis secara jelas sehingga dapat dipahami langkah- langkah percobaan yang dilakukan.

9. Hasil dan pembahasan disusun secara rinci sebagai berikut :

• Data yang disajikan telah diolah, dituangkan dalam bentuk tabel atau gambar, serta diberi keterangan yang mudah dipahami. Penulisan keterangan tabel diletakkan di atas tabel, rata kiri dengan TNR 10 dengan spasi 1. Kata tabel ditulis tebal. Akhir ketrangan tidak diberi tanda titik .

LEMBAGA ILMU PENGETAHUAN INDONESIA

P U S A T P E N E L I T I A N M E T A L U R G I

PANDUAN BAGI PENULIS

Contoh : Tabel 1. Harga kekerasan baja SS 316L

Penulisan keterangan gambar ditulis di bawah gambar, rata kiri dengan TNR 10 jarak 1 spasi, format “in line with text”. Kata gambar ditulis tebal. Akhir ketrangan tidak diberi tanda titik.

Contoh : Gambar 1. Struktur mikro baja SS 316L

• Pada bagian pembahasan terlihat adanya kaitan antara hasil yang diperoleh dengan konsep dasar dan atau hipotesis

• Kesesuaian atau pertentangan dengan hasil litbang lainnya

• Implikasi hasil litbang baik secara teoritis maupun penerapan 10.Kesimpulan berisi secara singkat dan jelas tentang :

• Esensi hasil litbang

Penalaran penulis secara logis dan jujur, fakta yang diperoleh

11.Penggunaan singkatan atau tanda-tanda diusahakan untu memakai aturan nasional atau internasional. Apabila digunakan sistem satuan maka harus diterapkan Sistem Internasional (SI)

12.Kutipan atau Sitasi

• Penulisan kutipan ditunjukkan dengan membubuhkan angka (dalam format superscript) sesuai urutan.

• Angka kutipan ditulis sebelum tanda titik akhir kalimat tanpa spasi, dengan tanda kurung siku dan tidak ditebalkan (bold).

• Jika menyebut nama, maka angka kutipan langsung dibubuhkan setelah nama tersebut.

• Tidak perlu memakai catatan kaki.

• Urutan dalam Daftar Pustaka ditulis sesuai dengan nomor urut kutipan dalam naskah.

Contoh: Struktur mikro baja SS 316L[2].

13.Penyitiran pustaka dilakukan dengan memberikan nomor di dalam tanda kurung. Daftar pustaka itu sendiri dicantumkan pada bagian akhir dari naskah. Susunan penulisan dari pustaka sebagai berikut :

1. Buku dengan satu pengarang atau dua pengarang (hanya nama pengarang yang dibalik) :

[1] Peristiwady, Teguh. 2006. Ikan-ikan Laut Ekonomis Penting di Indonesia : Petunjuk Identifikasi. Jakarta : LIPI Press.

[2] Bambang, Dwiloka dan Ratih Riana. 2005. Teknik Menulis Karya Ilmiah. Jakarta : Rineka Cipta.

2. Buku dengan tiga pengarang atau lebih

[1] Suwahyono, Nurasih dkk. 2004. PedomanPenampilan Majalah Ilmiah Indonesia. Jakarta : Pusat Dokumentasi dan Informasi Ilmiah, LIPI.

3. Buku tanpa nama pengarang, tapi nama editor dicantumkan.

[1] Brojonegoro, Arjuno dan Darwin (Ed.). 2005. Pemberdayaan UKM melalui Program Iptekda LIPI, Jakarta : LIPI Press.

4. Buku tanpa pengarang, tapi ditulis atas nama Lembaga.

[1] Pusat Bahasa Departemen Pendidikan dan Nasional. 2006. Kamus Besar bahasa Indonesia Jakarta : Balai Pustaka.

LEMBAGA ILMU PENGETAHUAN INDONESIA

P U S A T P E N E L I T I A N M E T A L U R G I

PANDUAN BAGI PENULIS

5. Artikel dari Jurnal/majalah dan koran (bila tanpa pengarang)

[1] Haris, Syamsudin. 2006.,,Demokratisasi Partai dan Dilema Sistem Kepartaian di Indonesia”. Jurnal Penelitian Politik.: 67-76 Jakarta.

6. Artikel dari bunga rampai

[1] Oetama, Yacob. 2006.,, Tradisi Intelektualitas, Taufik Abdullah, Jurnalisme Makna”. Dalam A.B. Lapian dkk. (Ed.), Sejarah dan Dialog Peradaban. Jakarta : LIPI Press.

7. Bahan yang belum dipublikasikan atau tidak diterbikan

[1] Wijana, I dewa Putu. 2007.,,Bias Gender pada Bahasa Majalah Remaja”. Tesis, Fakultas Ilmu Budaya Yogyakarta : Universitas Gajah Mada.

8. Bahan yang belum dipublikasikan atau tidak diterbikan

[1] Wijana, I dewa Putu. 2007.,,Bias Gender pada Bahasa Majalah Remaja”. Tesis, Fakultas Ilmu Budaya Yogyakarta : Universitas Gajah Mada.

9. Tulisan Bersumber dari Internet

[1] Rustandy, Tandean. 2006 “Tekan Korupsi Bangun Bangsa”.

2007)

14.Ucapan terimakasih ditulis dengan huruf kapital TNR font 12 dan ditebalkan. Isi dari ucapan terimakasih ditulis dengan TNR 12 dan spasi 1.

15.Naskah yang dinilai kurang tepat untuk dimuat di dalam majalah akan dikirim kembali kepada penulis. Saran-saran akan diberikan apabila ketidak tepatan tersebut hanya disebabkan oleh format atau cara penyajian.

16.Penulis bertanggung jawab penuh atas kebenaran naskahnya.

17.Setiap penerbitan tidak ada dua kali atau lebih penulis utama yang sama. Apabila ada, salah satu naskahnya penulis utama tersebut ditempatkan pada penulis kedua.

Serpong, 8 Juni 2009 Redaksi Majalah Metalurgi

![Gambar 1. Rangkaian sel anodisasi [5]](https://thumb-ap.123doks.com/thumbv2/123dok/2673813.1304775/15.595.122.258.590.708/gambar-rangkaian-sel-anodisasi.webp)