BAB II

LANDASAN TEORI

2.1 Gasifikasi

Gasifikasi adalah pengkonversian energi dari wujud padat menjadi gas secara thermokimia. Secara umum, proses gasifikasi melibatkan empat tahapan proses berupa drying, pyrolisis, oksidasi parsial dan reduksi. Drying merupakan tahapan pertama dari proses gasifikasi, yaitu proses penguapan kandungan air didalam biomassa melalui pemberian sejumlah panas pada interval suhu 100 ~ 3000C. Pada drying ini, biomassa tidak mengalami penguraian unsur-unsur kimianya (dekomposisi kimia), tetapi hanya terjadi pelepasan kandungan air dalam bentuk uap air. Proses drying dilanjutkan dengan dekomposisi termal kandungan volatile matter berupa gas dan menyisakan arang karbon, dimana proses ini biasa disebut sebagai pirolisis. Proses pyrolisis merupakan proses eksoterm yang melepas sejumlah panas pada interval suhu 300 ~ 900 0C. Selanjutnya sisa arang karbon akan mengalami proses oksidasi parsial, dimana proses ini merupakan proses eksoterm yang melepas sejumlah panas pada interval suhu diatas 9000C. Panas yang dilepas dari proses oksidasi parsial ini digunakan untuk mengatasi kebutuhan panas dari reaksi reduksi endotermis dan untuk memecah hidrokarbon yang telah terbentuk selama proses pirolisis. Proses reduksi gas CO2 dan H2O ini terjadi pada interval suhu 400 ~ 900 0C. Reduksi gas CO2 melalui reaksi kesetimbangan Boudouard equilibrium reaction dan reduksi gas H2O melalui reaksi kesetimbangan water-gas reaction, dimana reaksi-reaksi tersebut secara dominan dipengaruhi oleh suhu dan tekanan.

Produk gas terdiri atas karbonmonoksida (CO), karbondioksida (CO2), hidrogen (H2), metan (CH4), sedikit hidrokarbon berantai lebih tinggi (etena, etana), air, nitrogen (apabila menggunakan udara sebagai oksidan), dan berbagai kontaminan seperti partikel arang, debu, tar, hidrokarbon rantai tinggi, alkali, amoniak, asam, dan senyawa-senyawa sejenisnya.

2.2 Teknologi Co-Gasifikasi Batu Bara dan Biomassa

Teknologi co-gasifikasi adalah gasifikasi bersama antara dua jenis bahan bakar, dalam hal ini adalah bahan bakar utama berupa batu bara dan biomassa sampah organik pertanian, perkebunan, dan rumah tangga. Teknologi ini diterapkan untuk menghasilkan karakteristik gas yang ramah lingkungan. Sampah/biomassa memiliki kandungan sulfur dan nitrogen yang sangat rendah sehingga pembakarannya menghasilkan SO2 dan NOx

yang rendah pula.

2.3 Reaktor Gasifikasi

Saat ini terdapat 3 (tiga) jenis utama reaktor gasifikasi yaitu reaktor unggun bergerak (moving bed), reaktor unggun terfluidakan (fluidized bed), dan reaktor entrained flow. Ketiga jenis reaktor tersebut memiliki keunggulan dan kelemahan masing-masing yang akan diuraikan pada sub bab berikutnya.

Tabel 2.1 Kelebihan dan Kelemahan Gasifier

Jenis gasifier Kelebihan Kelemahan

Updraft Gasifier

a. menghasilkan pembakaran yang sangat bersih

b. lebih mudah dioperasikan c. arang yang dihasilkan lebih

sedikit

a. menghasilkan sedikit metan

b. tidak dapat beroperasi secara kontinyu c. gas yang dihasilkan

tidak kontinyu Downdraft

Gasifier

a. dapat beroperasi secara kontinyu

b. suhu gas tinggi

a. tar yang dihasilkan lebih banyak

b. produksi asap terlalu banyak selama operasi c. menghasilkan arang

lebih banyak Crossdraft

Gasifier

a. suhu gas yang keluar tinggi b. reduksi CO2 rendah

a. komposisi gas yang dihasilkan kurang

c. kecepatan gas tinggi d. tempat penyimpanan,

pembakaran dan zona reduksi terpisah

e. kemampuan pengoperasiannya sangat bagus

f. waktu mulai lebih cepat

bagus

b. gas CO yang dihasilkan tinggi, gas H rendah c. gas metan yang

dihasilkan juga rendah

Fluidized bed Gasifier

a. reaktor mempunyai

kemampuan untuk memproses fluida dalam jumlah yang besar b. pengendalian temperatur lebih

baik

c. pencampuran (mixing) yang bagus untuk katalis dan reaktan

a. rancang bangunannya kompleks sehingga biaya pembuatannys mahal

b. jarang digunakan di dalam laboratorium

2.3.1 Moving Bed Gasifier a. Downdraft Gasifier

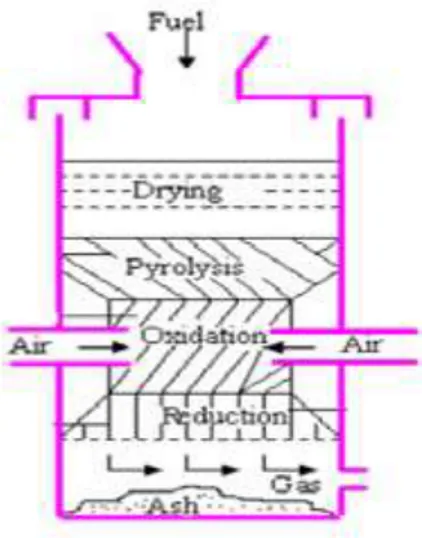

Udara masuk menyebabkan pirolisis (flaming pyrolisis) biomassa. Proses ini mengkonsumsi uap-uap minyak dan menghasilkan gas reduksi partial CO, CO2, H2 dan H20, serta sedikit metan sekitar 0,1%. Gas panas bereaksi dengan arang untuk mereduksi gas lebih lanjut dan meninggalkan sekitar 2-5% abu arang. Berdasar gas yang perlukan untuk proses gasifikasi, terdapat gasifikasi udara dan gasifikasi uap. Gafisikasi udara, dimana gas yang digunakan untuk proses gasifikasi adalah udara. Gasifikasi uap, gas digunakan untuk proses adalah uap.

Gambar 2.1 Downdraft Gasifier (Sumber: Tasliman, 2008)

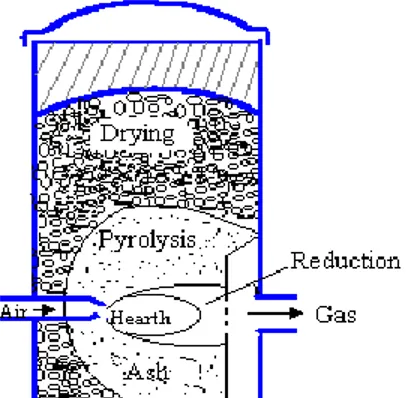

b. Updraft Gasifier

Pada tipe ini udara masuk melalui arah bawah dan mengoksidasi arang secara parsial untuk menghasilkan CO dan H2 (jika digunakan uap) dan ditambah N2 (jika digunakan udara). Gas ini kemudian bertemu dengan biomassa. Gas yang sangat panas tersebut mempirolisa biomassa, menghasilkan karbon padatan (arang), uap air dan 10- 20% uap minyak pada temperatur 100-4000C, tergantung pada kadar air biomassa.

Selanjutnya arang akan dioksidasi parsial oleh udara dan menghasilkan gas.

Gambar 2.2 Updraft gasifier (Sumber: Tasliman, 2008)

c. Crossdraft Gasifier

Mungkin gasifikasi tipe cross-draft lebih menguntungkan dari pada updraft dan down-draft gasifier. Keuntungannya seperti suhu gas yang keluar tinggi, reduksi CO2

yang rendah dan kecepatan gas yang tinggi yang dikarenakan desainnya. Tidak seperti down-draft dan up-drat gasifier, tempat penyimpanan, pembakaran, dan zona reduksi pada cross-draft gasifier terpisah. Untuk desain bahan bakar yang terbatas untuk pengoperasian rendah abu bahan bakar seperti kayu, batu bara, limbah pertanian.

Kemampuan pengoperasiannya sangat bagus, menyebabkan konsentrasi sebagian zona beroperasi diatas suhu 200oC. Waktu mulai (start up) 5-10 menit jauh lebih cepat daripada down-draft dan up-draft gasifier. Pada cross-draft dapat menghasilkan temperatur yang relatif tinggi, komposisi gas yang dihasilkan kurang baik seperti tingginya gas CO dan rendahnya gas hidrogen serta gas metana.

Gambar 2.3 Crossdraft Gasifier (Sumber: Tasliman, 2008) 2.3.2 Fluidized Bed Reaktor

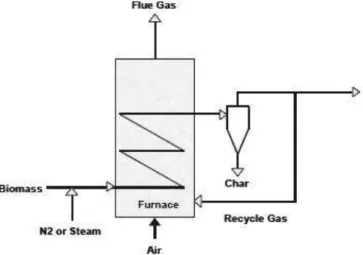

Gasifikasi fluidised bed ini awalnya dikembangkan untuk mengatasi masalah operasional pada gasifikasi moving bed yang menghasilkan kadar abu yang tinggi, tetapi sangat cocok untuk kapasitas lebih besar (lebih besar dari 10 MWth) pada umumnya.

Fitur dari gasifikasi fluidised bed dapat dibandingkan dengan pembakaran fluidised bed.

Dibandingkan dengan moving bed gasifiers yang temperatur gasifikasinya relatif rendah

sekitar 750-900°C. Dalam moving bed gasifiers suhu di zona perapian mungkin setinggi 1200°C, dalam gasifiers arang suhunya bahkan 1500°C. Bahan bakar ini dimasukkan ke dalam pasir panas yang dalam keadaan suspensi (fluidised bed gelembung) atau sirkulasi (sirkulasi fluidised bed). Bed berperilaku kurang lebih seperti fluida dan ditandai dengan turbulensi yang tinggi. Pencampuran partikel bahan bakar yang sangat cepat dengan material bed, sehingga dalam pirolisis cepat dan jumlah gas pirolisis yang relatif besar. Karena suhu rendah konversi tar tidak terlalu tinggi.

Gambar 2.4 Fluidised bed gasifiers

Tabel 2.2 Aspek-aspek Teknis Gasifikasi menggunakan Fluidized Bed

(Sumber: Exploration of the possibilities for production of Fischer Tropsch liquid and power via biomass gasification, Tijmensen, 2002)

2.3.3 Reaktor Entrained Flow

Reaktor entrained flow dapat dibagi menjadi 2 (dua) jenis yaitu slagging dan non slagging. Di dalam gasifier slagging, komponen-komponen yang terbentuk dari parikel debu dapat meleleh di dalam gasifier, mengalir turun di sepanjang dinding reaktor, dan meninggalkan reaktor dalam bentuk slag cair. Secara umum, laju alir massa slag sekurang-kurangnya 6 % dari laju alir bahan bakar untuk memastikan proses berjalan dengan baik. Di dalam gasifier non slagging, dinding reaktor tetap bersih dari slag. Jenis gasifier ini cocok untuk umpan yang kandungan partikel debu nya tidak terlalu tinggi.

Skema reaktor entrained flow diberikan pada Gambar 2.5

Gambar 2.5 reaktor entrained flow

(Sumber: Biomass Thermochemical Conversion, Paul Grabowski, 2004)

Kelakuan partikel debu yang dihasilkan oleh biomassa diteliti secara detail oleh Boerrigter dkk. Hasil eksperimen menunjukkan bahwa partikel debu yang dihasilkan oleh biomassa, khususnya biomassa kayu, sulit meleleh pada temperatur operasi gasifier entrained flow (1300-1500 oC). Hal tersebut disebabkan kenyataan bahwa partikel debu tersebut banyak mengandung CaO. Oleh karena itu gasifier non slagging sepertinya menjadi pilihan utama untuk proses gasifikasi, juga dengan pertimbangan bahwa jenis gasifier ini lebih murah. Akan tetapi gasifier entrained flow jenis slagging lebih disukai untuk operasi gasifikasi dengan umpan biomassa. Alasan yang paling penting adalah (1)

pelelehan sebagian kecil komponen partikel debu tidak akan pernah dapat dihindari dan (2) gasifier entrained flow jenis slagging lebih fleksibel terhadap jenis biomassa yang akan digunakan.

Fleksibilitas jenis umpan ini bahkan dapat diperluas hingga ke batu bara.

Penambahan agen fluks seperti silica atau clay diperlukan. Selain itu recycle slag juga diperlukan. Penggunaan reaktor entrained flow jenis slagging untuk batu bara sudah dapat diaplikasikan. Oleh karena itu, penambahan material fluks menyebabkan slag yang dihasilkan melalui gasifikasi biomassa menjadi mirip dengan slag yang dihasilkan oleh gasifikasi batu bara. Sehingga tidak terdapat permasalahan untuk proses gasifikasi itu sendiri apabila umpan yang digunakan bukan batu bara, melainkan biomassa.

Akan tetapi tantangan utama yang timbul adalah dalam hal pengumpanan biomassa. Sebagaimana telah dikaji oleh peneliti-peneliti di seluruh dunia, proses gasifikasi dapat terjadi pada tekanan yang berbeda, melalui proses pemanasan langsung ataupun tidak langsung, serta menggunakan udara atau oksigen.

2.4 Dasar Proses Gasifikasi 2.4.1 Zona Pengeringan

Bahan bakar padat dimasukkan ke dalam gasifier di atas. Hal ini tidak perlu menggunakan peralatan pengumpanan bahan bakar yang kompleks, karena sejumlah kecil kebocoran udara dapat ditoleransi di tempat ini. Sebagai akibat dari perpindahan panas dari bagian bawah gasifier, pengeringan bahan bakar biomassa terjadi di bagian bungker. Uap air akan mengalir ke bawah dan menambah uap air yang terbentuk di zona oksidasi. Bagian dari itu dapat direduksi menjadi hidrogen dan sisanya akan berakhir sebagai kelembaban dalam gas.

2.4.2 Zona Pirolisis

Tidak seperti pembakaran, pirolisis adalah dekomposisi termal suatu bahan bakar padat. Dengan menaikkan suhu, transformasi struktur bahan bakar padat ditingkatkan.

Produk pirolisis umumnya terdiri dari tiga jenis, yaitu gas ringan, tar dan arang.

Komponen utama campuran gas-gas tersebut adalah H2, CO, CO2, H2O, CH4 dan hidrokarbon lainnya. Fraksi tar termasuk senyawa organik berat yang mana adalah gas ketika dilepaskan selama pirolisis atau sebagai tetes cair (liquid drops). Arang (char) disusun terutama terdiri dari karbon dan adanya materi mineral pada bahan bakar padat (Badeau dan Levi, 2009). Proses pirolisis terjadi pada suhu 150o sampai dengan 800oC (Surjosatyo dan Vidian, 2004).

2.4.3 Zona Oksidasi

Zona pembakaran (oksidasi) dibentuk pada tingkat di mana oksigen (udara) dimasukkan. Reaksi dengan oksigen sangat eksotermik dan mengakibatkan kenaikan tajam suhu sampai 1200-1500°C. Sebagaimana disebutkan di atas, fungsi penting dari zona oksidasi, selain penghasil panas, adalah untuk mengkonversi dan mengoksidasi hampir semua produk terkondensasi dari zona pirolisis. Untuk menghindari titik-titik dingin di zona oksidasi, kecepatan udara masuk dan geometri reaktor harus dipilih dengan baik. Umumnya dua metode yang digunakan untuk mendapatkan suhu distribusi:

1) mengurangi luas penampang pada ketinggian tertentu dari reaktor (konsep

"tenggorokan").

2) penyebaran nozel inlet udara di atas lingkar mengurangi cross-sectional area, atau alternatif menggunakan inlet udara sentral dengan perangkat penyemprotan.

2.4.4 Zona Reduksi

Produk reaksi dari zona oksidasi (gas panas dan bara arang ) bergerak turun ke zona reduksi. Di zona ini masuk panas sensible dari gas dan arang dikonversi sebanyak mungkin menjadi energi kimia dari gas produser. Produk akhir dari reaksi kimia yang terjadi di zona reduksi adalah gas mudah terbakar yang dapat digunakan sebagai bahan bakar gas dalam pembakar dan setelah pembuangan abu dan pendinginan cocok motor bakar dalam.

Abu yang dihasilkan dari gasifikasi biomassa kadang-kadang harus dibuang dari gasifier. Karena biasanya timbul perapian di dasar peralatan. dan dengan demikian

membantu untuk mencegah penyumbatan yang dapat menyebabkan obstruksi aliran gas.

Berikut adalah reaksi kimia yang terjadi pada zona tersebut : 1. Boudouard reaction:

C + CO2 → 2 CO – 172,58 (KJ/mol)………(2.1) 2. Water-gas reaction :

C + H2O → CO + H2 – 131,38 (KJ/kg mol)………...(2.2) 3. Shift conversion:

CO + H2O → CO2 + H2 + 41,98 (KJ/kmol)………..…(2.3) 4. Methanation :

C+2H2 →CH4+ 70.90 (KJ/mol karbon)………(2.4)

2.5 Parameter – parameter Penting Dalam Proses Gasifikasi

Menurut Belonio (2005), parameter – parameter penting dalam proses gasifikasi adalah:

1) Temperatur gasifikasi

Temperatur gasifikasi harus tinggi karena dalam tahap pertama gasifikasi adalah pengeringan untuk menguapkan kandungan air dalam batu bara dan biomassa agar menghasilkan gas yang bersih. Temperatur yang tinggi juga dapat berpengaruh dalam menghasilkan gas yang mudah terbakar. Sehingga untuk mempertahankan temperatur, maka tangki reaktor diisolasi dengan bata tahan api agar tidak ada panas yang keluar ke lingkungan sehingga efisiensi reaktor menjadi baik.

2) Spesific Gasification Rate (SGR)

SGR mengindikasikan banyaknya biomassa rata-rata yang dapat tergasifikasi dalam gasifier. Jika SGR semakin besar maka proses gasifikasi tidak berjalan secara sempurna, sebaliknya jika SGR semakin kecil maka proses gasifikasi berjalan lambat. SGR dapat dihitung dengan cara :

SGR = 𝑏𝑒𝑟𝑎𝑡 𝑏𝑖𝑜𝑚𝑎𝑠𝑠𝑎−𝑏𝑒𝑟𝑎𝑡 𝑎𝑟𝑎𝑛𝑔

𝑙𝑢𝑎𝑠 𝑥 𝑤𝑎𝑘𝑡𝑢 ………..……(2.5)

3) FCR (Fuel Consumtion Rate)

Laju bahan bakar biomassa yang dibutuhkan pada proses gasifikasi dapat dihitung dengan menggunakan rumus :

FCR = HV fxegQn ...(2.6) Atau untuk hasil yang telah diketahui :

FCR= 𝒃𝒆𝒓𝒂𝒕 𝒃𝒊𝒐𝒎𝒂𝒔𝒔𝒂 𝒕𝒆𝒓𝒈𝒂𝒔𝒊𝒇𝒊𝒌𝒂𝒔𝒊

𝒘𝒂𝒌𝒕𝒖 𝒐𝒑𝒆𝒓𝒂𝒔𝒊 (kg/dt)...(2.7) Dimana :

FCR = Tingkat konsumsi bahan bakar (kg/hr) Qn = Heat energi needed (Kcal/hr)

HVf = Heating value of fuel (Kcal/kg) εg = Efisiensi gasifier

4) GFR (Gas Fuel Ratio).

GFR (Gas Fuel Ratio) dapat dihitung menggunakan rumus sebagai berikut:

GFR = 𝑙𝑎𝑗𝑢 𝑎𝑙𝑖𝑟𝑎𝑛 𝑔𝑎𝑠 𝑝𝑟𝑜𝑑𝑢𝑐𝑒𝑟

𝐹𝐶𝑅 ………(2.8)

5) % Char

% char adalah perbandingan banyaknya arang yang dihasilkan dengan banyaknya biomassa yang dibutuhkan. % char dapat dihitung menggunakan rumus:

% char = 𝑎𝑟𝑎𝑛𝑔

𝑏𝑒𝑟𝑎𝑡 𝑏𝑖𝑜𝑚𝑎𝑠𝑠𝑎

𝑥100%

……...……….…….…...….(2.9) 6) Waktu konsumsi bahan bakarHal ini mengacu pada total waktu yang dibutuhkan untuk benar-benar mengubah menjadi gas dari bahan bakar padat di dalam reaktor. Ini termasuk waktu untuk menyalakan bahan bakar dan waktu untuk menghasilkan gas,

ditambah waktu untuk benar-benar membakar semua bahan bakar dalam reaktor.

Kepadatan dari bahan bakar padat (ρ), volume reaktor (Vr), dan konsumsi bahan bakar tingkat (FCR) adalah faktor yang digunakan dalam menentukan total waktu untuk mengkonsumsi bahan bakar padat dalam reaktor. Seperti ditunjukkan di bawah, ini dapat dihitung menggunakan rumus :

T = 𝜌 𝑥 𝑉𝑟

𝐹𝐶𝑅 ………....(2.10)

Dimana:

FCR = Tingkat konsumsi bahan bakar (kg/jam) T = Waktu konsumsi bahan bakar (jam) 𝜌 = Massa jenis bahan bakar (kg/m3)

Vr = Volume reaktor (m³) 7) Jumlah udara dibutuhkan untuk gasifikasi

Hal ini mengacu pada laju aliran udara yang diperlukan untuk mengubah bahan bakar padat menjadi gas . Hal ini sangat penting dalam menentukan ukuran kipas angin atau blower yang dibutuhkan untuk reaktor di gasifying. Seperti ditunjukkan, ini dapat hanya ditentukan dengan menggunakan tingkat konsumsi bahan bakar (FCR), udara stoikiometri dari bahan bakar (SA), dan rasio ekuevalensi (ε) untuk gasifying 0,3 sampai 0,4. Seperti ditunjukkan, ini dapat dihitung dengan menggunakan rumus :

AFR = 𝜀 𝑥 𝐹𝐶𝑅 𝑥 𝑆𝐴

𝜌𝑎 …….………...………(2.11)

Dimana:

AFR = Air Fuel Rate (tingkat aliran udara) (m3/jam) FCR = Tingkat konsumsi bahan bakar (kg/jam) 𝜌𝑎 = Massa jenis udara (1,25 kg/m3)

ε = Rasio ekuivalensi (0,3-0,4)

SA = Udara stoikiometri dari bahan bakar padat

8) Massa jenis bahan bakar

Massa jenis bahan bakar adalah spesifik massa suatu biomassa pervolumenya.

Massa jenis dapat dihitung dengan persamaan : 𝜌=𝑚

𝑣(𝑘𝑔

⁄𝑚3)...(2.12) Dimana :

𝜌 = massa jenis (kg/m3)

m = massa bahan/bahan bakar (kg) v = volume bahan/bahan bakar (m3)

2.6 Efisiensi Gas Hasil Gasifikasi

Efisiensi (η) gas hasil gasifikasi adalah kemampuan bahan bakar untuk tergasifikasi atau cepat habis selama proses gasifikasi dan menghasilkan gas yang layak untuk digunakan. 𝑞𝑔 dapat diperkirakan dari nilai-nilai pemanasan konstituen gas dan komposisinya. untuk aplikasi termal, gas tidak didinginkan sebelum pembakaran dan panas yang masuk akal gas juga berguna. efisiensi gas panas, 𝜂𝑔𝑒𝑓𝑓 digunakan untuk aplikasi tersebut dan didefinisikan.

Kebutuhan udara = total kebutuhan Massa

N2 dari udara = kandungan N2 pada massa x kebutuhan udara Total N2 = N2 dari udara+ N2 cangkang kelapa+ N2 batubara

berat molekul

Jumlah N2 diproduksi = 𝑡𝑜𝑡𝑎𝑙 N2

N2 dari hasil gas

Energi CO = jumlah N2 di produksi x produksi CO x HHV CO Energi H2 = jumlah N2 di produksi x produksi H2 x HHV H2

Energi CH4 = jumlah N2 di produksi x produksi CH4 x HHV CH4

Energi total = energi CO + energi H2 + energi CH4

Energi awal = energi bahan bakar batubara + energi bahan bakar cangkang kelapa

Efisiensi (η) = energi total

energi awal x 100%…………...………...……...(2.13)

2.7 Fluidisasi

2.7.1 Pengertian dan Rumus-rumus Umum Fluidisasi

Fluidisasi adalah suatu operasi dimana hamparan zat padat diperlakukan seperti fluida (Basu dan Scott, 1991). Di dalam kondisi terfluidisasi, gaya gravitasi pada butiran – butiran zat padat diimbangi oleh gaya seret dari fluida yang bekerja padanya.Bila gas atau cairan dilewatkan pada unggun partikel padat pada kecepatan rendah dari bawah ke atas, unggun tidak bergerak. Jika kecepatan fluida berangsur – angsur naik, partikel itu akhirnya akan mulai bergerak dan melayang di dalam fluida. Pada keadaan tersebut penurunan tekanan di sepanjang unggun dinyatakan dalam persamaan berikut :

𝛥𝑃 𝑔𝑐

𝜌𝐿 = 1−ε ε ³ 𝑆𝑝

𝑣𝑝[𝑘¹µ𝑉𝑜(1−ε )sp

𝜌 𝑣𝑝 + 𝑘₂𝑉𝑜²]………..………..(2.14) Dimana:

ΔP = penurunan tekanan K1 = tetapan

µ = viskositas gas V0 = kecepatan semu

ε = fraksi kosong, tergantung distribusi ukuran dan bentuk partikel Sp = luas permukaan satu partikel

L = kedalaman total hamparan P = densitas

Vp = volume satu partikel

Dengan memasukkan data empiris untuk k1 dan k2 serta memasukkan faktor sperifitas partikel didapatkan :

𝛥𝑃𝑔𝑐

𝐿 𝜙𝐷𝑝 𝜌𝑉𝑜²

ɛ

1−ɛ = 150(1−ɛ)

𝜙𝑠 𝐷𝑝 𝑉𝑜 𝜌/µ+ 1,75……. ………(2.15)

Dimana:

Φ = sferisitas atau kebolaan

Persamaan tersebut disebut persamaan ERGUN. Bila kecepatan fluida yang melewati unggun dinaikkan maka perbedaan tekanan di sepanjang unggun akan meningkat pula.

Pada saat perbedaan tekanan sama dengan berat unggun dibagi luas penampang. Pada saat tersebut unggun akan mulai bergerak dan melayanglayang ke atas. Partikel-partikel padat ini akan bergerak-gerak dan mempunyai perilaku sebagai fluida. Keadaan unggun seperti ini dikenal sebagai unggun terfluidakan (fluidized bed).

2.7.2 Fraksi Ruang Kosong (voidage)

𝑣𝑜𝑖𝑑𝑎𝑔𝑒 (𝜀) = 𝑣𝑜𝑙𝑢𝑚𝑒 𝑏𝑒𝑑 − 𝑣𝑜𝑙𝑢𝑚𝑒 𝑠𝑜𝑙𝑖𝑑 𝑣𝑜𝑙𝑢𝑚𝑒 𝑏𝑒𝑑

= 1 − 𝑣𝑜𝑙𝑢𝑚𝑒 𝑠𝑜𝑙𝑖𝑑 𝑣𝑜𝑙𝑢𝑚𝑒 𝑏𝑒𝑑

𝜀 = 1 − 𝑉𝑠

𝑉𝑏

= 1 − 𝑚𝑠/𝜌𝑠

𝑚𝑏/𝜌𝑏

(ms ~ mb) 𝑣𝑜𝑖𝑑𝑎𝑔𝑒 (𝜀) = 1 − 𝜌𝑏

𝜌𝑠 ...(2.16)

2.7.3 Kecepatan Minimum Fluidisasi

Langkah pertama adalah menentukan fraksi ruang kosong (εmf) yang terjadi di dalam bed (hamparan) dengan mengunakan persamaan sebagai berikut:

𝜀𝑚𝑓 = [0,071

𝜑 ] 13...(2.17) dimana: φ = faktor kebolaan pasir silika

Untuk menentukan Sferisitas partikel dapat digunakan persamaan dibawah ini:

4 . m f3 1

s

……….………(2.18)

Dimana :

s = Sferisitas atau kebolaan

𝜀𝑚𝑓 = Porositas minimum untuk fluidisasi

Setelah dihitung porositas minimum kemudian kita bisa menghitung bilangan Archimedes¸ Ar :

𝐴𝑟 = 𝑔 𝑥 𝑑𝑝

3 𝑥 𝜌𝑔 𝑥 (𝜌𝑝−𝜌𝑔)

(𝜇)2 ...……….(2.19) Dimana : Ar = bilangan Archimedes

g = percepatan gravitasi bumi (m/detik) dp = diameter partikel pasir silika (m) ρg = densitas udara (kg/m3)

ρp = densitas pasir silika (kg/m3) μ = viskositas udara (kg/m.detik)

Untuk menentukan Reynold number fluidisasi minimumnya dapat digunakan persamaan seperti dibawah ini :

2 3

2 3 1,75 Re

) Re 1

150( m f

m f m f

m f

Ar m f

………..……….…….(2.20)

Secara teoritis, jika nilai akurasi yang cukup untuk εmf dan rata-rata diameter partikel (Dp) dapat diperoleh, maka persamaan (2.3) dapat digunakan untuk menghitung kecepatan minimum fluidisasi (Umf), diekspresikan dalam istilah Ar dan Remf. Botterill

et. al (1982) telah melakukan beberapa penelitian yang menunjukkan bahwa εmf

bervariasi terhadap temperatur hamparan dalam suatu wadah kompleks dan tidak dapat diprediksi dengan mudah ketika partikel berada dalam kisaran ukuran 40 – 500 μm dan kerapatan 1400 – 4000 kg/m3. Sebaliknya, semakin besar dan semakin rapat suatu partikel, dimana bilangan Ar ≥ 26000 dan Remf ≥ 12,5 tidak menunjukkan adanya peningkatan εmf dengan temperatur hamparan. Untuk itu permasalahan dalam meramalkan kecepatan minimum fluidisasi tetap ada. Kecepatan minimum fluidisasi dapat dihitung dengan persamaan :

p g

mf

mf D

U

Re ………..……….………(2.21)

2.7.4 Kecepatan Semu

Kecepatan semu (Uo) didefinisikan sebagai laju aliran volume udara dibagi dengan luas penampang hamparan (Basu dan Scott, 1991). Jadi kecepatan semu (Uo) dapat ditentukan dengan rumusan sebagai berikut :

Uo = 𝑉𝑢

𝐴𝑏...(2.22) Dimana :

Vu = Laju aliran volume udara (m3/menit) Ab = Luas penampang hamparan (m2)

Kecepatan semu (Uo) ditentukan nilainya berada diantara kecepatan minimum fluidisasi (Umf) dan kecepatan terminal (Ut), sehingga laju aliran volume udara sebagai agen gasifikasi dapat dihitung.

2.7.4 Volume dan Luas Permukaan Padatan Volume solids adalah:

Vs = mass/density……….………....(2.23) Luas permukaan solids adalah:

As = 6.Vs/φ.dm ………..……….………..(2.24) 2.8 Pembakaran Bahan Bakar

2.8.1 Nilai Pembakaran

Bila di dalam 1 kg bahan bakar yang terdiri dari C kg karbon, H kg Hidrogen, O kg Oksigen, S kg Belerang, N kg Nitrogen, A kg abu, W kilogram air maka dapat dihitung nilai pembakaran atau heating value dari bahan bakar tersebut, yaitu jumlah panas yang dihasilkan dari pembakaran yang sempurna dari 1kg bahan bakar yang dimaksud. Berdasarkan buku ketel uap (Djokosetyardjo, 1989) tentang pembakaran bahan bakar rumus untuk mentukan heating value adalah sebagai berikut:

Qhigh = 33915 C + 144033 ( H - O/8 ) + 10648 S (kJ/kg) ………..……..…(2.25) Qlow = 33915 C + 121423 ( H - O/8 ) + 10648 S – 2512(W + 9 x O/8) (kJ/kg) …....(2.26)

Qhigh = nilai pembakaran tertinggi atau highest heating value, yang dalam hal ini uap air yang terbentuk dari hasil pembakaran dicairkan terlebih dahulu, sehingga panas pengembunannya turut dihitung serta dinilai sebagai panas pembakaran yang terbentuk.

Qlow = nilai pembakaran terendah atau lowest heating value, yang dalam hal ini uap air yang terbentuk dari hasil pembakaran tidak perlu dicairkan terlebih dahulu, sehingga panas pengembunannya tidak turut dihitung serta tidak dinilai sebagai panas pembakaran yang terbentuk.

2.8.2 Jumlah Udara Pembakaran

Jika susunan bahan bakar diketahui, maka dapat dihitung jumlah kebutuhan udara pembakaran untuk pembakaran sempurna. Sebelum menghitung kebutuhan udara pembakaran, terlebih dahulu menghitung oksigen yang diperlukan untuk setiap kandungan C dan H yang mengikat oksigen dalam pembakaran.

Karbon (C) terbakar sempurna menjadi CO2 menurut persamaan:

C + O2 →CO2

12 kg C + 32 kg O2 →44 kg CO2

1kg C + 32/12 O2 → 44/12 CO2

1kg C + 2,67 O2→ 3,67 CO2 ………...……….(2.27)

Hidrogen (H) terbakar menjadi H20 menurut persamaan:

4 H + O2 → 2H2O

4 kg H + 32 O2 → 36 kg H2O

1kg H + 8kg O2 → 9 kg H2O ………..(2.28)

Belerang (S) terbakar berdasarakan persamaan:

S + O2 → SO2

32 kg S + 32 kg O2 → 64 kg SO2

1 kg S + 1 kg O2 → 2 kg SO2 ……….…….(2.29) Dari perhitungan diatas kemudian dijumlahkan jumlah kebutuhan oksigennya maka kebutuhan udara stoikiometri (SA) dari bahan bakar padat dapat dihitung dengan persamaan :

Kebutuhan oksigen Stoikiometri (SA) = kebutuhan oksigen H + kebutuhan oksigen C + kebutuhan oksigen S – kandungan O………...(2.30)

Untuk mendapatkan pembakaran yang sempurna, kebutuhan oksigen pembakaran ditambah 30 % dari kebutuhan oksigen teoritis (excess air). Excess air antara 20 – 30 %.

Maka kebutuhan oksigen untuk pembakaran sempurna dapat dihitung :

Kebutuhan oksigen total = kebutuhan oksigen + (excess air x kebutuhan oksigen)………(2.31) Kemudian kebutuhan udara pembakaran dapat dihitung. Dalam udara, umumnya kadar oksigen yang terkandung antara 21 – 23 % maka dari perbandingan udara dan bahan bakar didapat kebutuhan udara sebesar :

Kebutuhan udara pembakaran = % 𝑢𝑑𝑎𝑟𝑎

% 𝑂2 𝑑𝑖 𝑢𝑑𝑎𝑟𝑎 x kebutuhan oksigen total…………...(2.32) Untuk proses gasifikasi kebutuhan oksigen yang digunakan adalah kebutuhan oksigen stoikiometri (SA).

2.9 Batubara

2.9.1 Pengertian Batubara

Batu bara adalah salah satu bahan bakar fosil atau batuan sedimen yang dapat terbakar, terbentuk dari endapan organik, sisa – sisa tumbuhan dan terbentuk melalui proses pembatubaraan. Unsur – unsur utamanya terdiri dari karbon, hidrogen dan oksigen. Analisis unsur memberikan rumus formula empiris seperti C137H97O9NS untuk bituminus dan C240H90O4NS untuk antrasit. Pembentukan batu bara memerlukan kondisi tertentu dan hanya terjadi pada era tertentu sepanjang sejarah geologi. Batu bara berasal dari beberapa jenis tumbuhan seperti alga, silofita, pteridofita, gimnospermae, dan angiospermae. Berdasarkan tingkat proses pembentukannya yang dikontrol oleh tekanan, panas, dan waktu, batubara dibagi menjadi 5 tipe, yaitu antrasit, bituminus, sub- bituminus, lignit, dan gambut.

Batu Bara merupakan salah satu sumber daya alam yang dihasilkan Indonesia dari aktivitas pertambangan. Tahun 2010 produksi batu bara di Indonesia mencapai 325 juta ton. Batu bara merupakan bahan tambang strategis dalam penyediaan sumber energi suatu negara dikarenakan harga minyak dunia yang semakin tinggi. Produksi batu bara Indonesia diperkirakan akan mengalami kenaikan di masa yang akan datang. Prediksi kenaikan produksi batu bara di Indonesia didominasi oleh batu bara peringkat rendah (lignit) yaitu sekitar (60-70)% dari total cadangan batu bara. Batu bara kualitas rendah belum banyak dieksploitasi karena masih mengalami kendala dalam transportasi dan pemanfaatan. Batubara peringkat rendah mempunyai kandungan air total cukup tinggi sehingga nilai kalor menjadi rendah. Oleh karena itu diperlukan teknologi khusus, salah satunya adalah pengeringan dengan sistem fluidized bed untuk memanfaatkan batu bara peringkat rendah agar dapat digunakan sebagai pengganti batu bara peringkat tinggi yang cadangannya sudah mulai menipis.

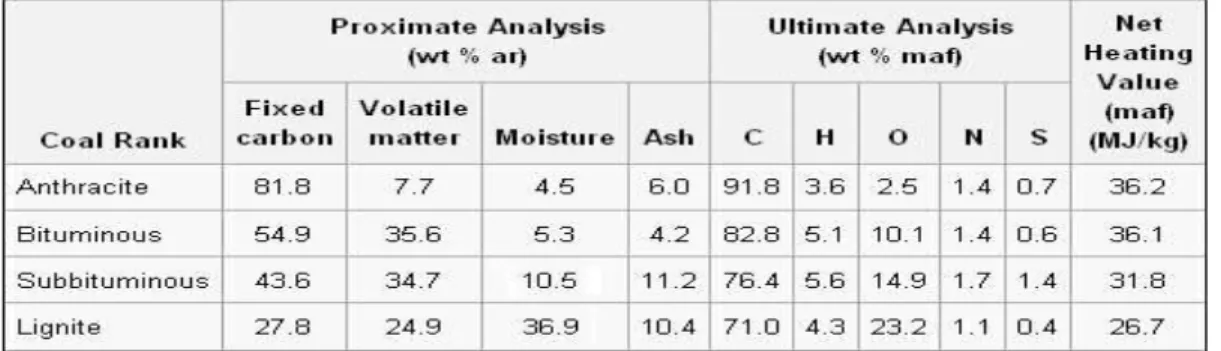

2.9.2 Analisis Batubara

Ada dua metode untuk menganalisis batubara, yaitu dengan cara analisis ultimate dan analisis proximate. Analisis ultimate adalah menganalisis seluruh elemen komponen batubara, padat atau gas. Sedangkan analisis proximate adalah meganalisis hanya fixed carbon, bahan yang mudah menguap, kadar air dan persen abu. Analisis ultimate harus

dilakukan dilaboratorium dengan peralatan yang lengkap dan oleh para ahli kimia yang terampil, sedangkan analisis proximate dapat dilakukan dengan peralatan yang sederhana.

a) Analisis proximate

Analisis proximate menunjukan persen berat dari fixed carbon, bahan mudah menguap, abu, dan kadar air dalam batubara. Jumlah fixed carbon dan bahan yang mudah menguap secara langsung turut andil terhadap nilai panas batubara. Fixed carbon bertindak sebagai pembangkit utama panas selama pembakaran.

Kandungan bahan yang mudah menguap yang tinggi menunjukan mudahnya penyalaan bahan bakar. Kadar abu merupakan hal penting dalam perancangan grate tungku, volum pembakaran, peralatan kendali polusi dan sistem handling abu pada tungku.

b) Analisis ultimate

Analsis ultimate menentukan berbagai macam kandungan kimia unsur- unsur seperti karbon, hidrogen, oksigen, sulfur, dll. Analisis ini berguna dalam penentuan jumlah udara yang diperlukan untuk pembakaran dan volume serta komposisi gas pembakaran. Informasi ini diperlukan untuk perhitungan suhu nyala dan perancangan saluran gas buang dll. Contoh analisis ultimate dan proximate batubara dapat diberikan dalam tabel di bawah.

Tabel 2.3 Analisis Proximate dan UIltimate Batu Bara

(Sumber: The Encyclopedia Of Hearth)

Parameter-parameter tersebut dapat dijelaskan sebagai berikut:

i. Fixed carbon

Fixed carbon adalah bahan bakar padat yang tertinggal dalam tungku setelah bahan yang mudah menguap didistilasi. Kandungan utamanya adalah karbon. Selain mengandung karbon, fixed carbon juga mengandung hidrogen, oksigen, sulfur dan nitrogen yang tidak terbawa gas. Fixed carbon memberikan perkiraan kasar terhadap nilai panas batubara.

% Fixed carbon = 100% – (% moisture + % ash + % volatile)………….…(2.33)

ii. Bahan yang mudah menguap (volatile matter)

Bahan yang mudah menguap dalam batubara adalah metan, hidrokarbon, hydrogen, karbon monoksida, dan gas-gas yang tidak mudah terbakar, seperti karbon dioksida dan nitrogen. Bahan yang mudah menguap merupakan indeks dari kandunagnbahan bakar bentuk gas didalam batubara. Kandunag bahan yang mudah menguap berkisar antara 20 hingga 35%. Bahan yang mudah menguap:

Berbanding lurus dengan peningkatan panjang nyala api, dan membantu memudahkan penyalaan batubara.

Mengatur batas minimum pada tinggi dan volum tungku.

Mempengaruhi kebutuhan udara sekunder dan aspek-aspek distribusi.

Mempengaruhi kebutuhan minyak bakar sekunder.

% 𝑉𝑜𝑙𝑎𝑡𝑖𝑙𝑒 =𝑏𝑒𝑟𝑎𝑡 𝑎𝑤𝑎𝑙 − 𝑏𝑒𝑟𝑎𝑡 𝑎𝑘ℎ𝑖𝑟

𝑏𝑒𝑟𝑎𝑡 𝑎𝑤𝑎𝑙 − % 𝑚𝑜𝑖𝑠𝑡𝑢𝑟𝑒………...……(2.34)

iii. Kadar abu

Abu merupakan kotoran yang tidak akan terbakar. Kandungannya berkisar antara 5% hingga 40%. Abu:

Mengurangi kapasitas handling dan pembakaran.

Meningkatkan biaya handling.

Mempengaruhi efisiensi pembakaran dan efisiensi boiler.

Menyebabkan penggumpalan dan penyumbatan.

𝐴𝑠ℎ = 𝑏𝑒𝑟𝑎𝑡 𝑎𝑘ℎ𝑖𝑟

𝑏𝑒𝑟𝑎𝑡 𝑎𝑘ℎ𝑖𝑟 𝑝𝑒𝑛𝑔𝑢𝑗𝑖𝑎𝑛 𝑚𝑜𝑖𝑠𝑡𝑢𝑟𝑒𝑥 100(%)...(2.35)

iv. Kadar air

Kandungan air dalam batubara harus diangkut, di-handling dan disimpan bersama- sama batubara. Kadar air akan menurunkan kandungan panas per kg batubara, dan kandungannya berkisar antara 0,5 hingga 10%. Kadar air:

Meningkatkan kehilangan panas, karena penguapan dan pemanasan berlebih dari uap.

Membantu pengikatan partikel halus pada tingkatan tertentu.

Membantu radiasi transfer panas.

% 𝑀𝑜𝑖𝑠𝑡𝑢𝑟𝑒 =𝑏𝑒𝑟𝑎𝑡 𝑎𝑤𝑎𝑙−𝑏𝑒𝑟𝑎𝑡 𝑎𝑘ℎ𝑖𝑟

𝑏𝑒𝑟𝑎𝑡 𝑎𝑤𝑎𝑙 𝑥 100 (%)………..……(2.36)

v. Kadar Sulfur

Pada umumnya berkisar pada 0,5 hingga 0,8%. Sulfur:

Mempengaruhi kecenderungan teradinya penggumpalan dan penyumbatan

Mengakibatkan korosi pada cerobong dan peralatan lain seperti pemanas udara dan economizers

Membatasi suhu gas buang yang keluar c). Analisis nilai kalor

Analisis ini bertujuan untuk mengetahui nilai kalor yang mampu dibangkitkan dari setiap sampel bahan bakar yang diuji menggunakan bom kalori meter. Hasil pengukuran diperoleh dari selisih pengukuran T1 dan T2 antara asam benzoat (benzoid acid). Nilai kalor dapat dihitung dengan menggunakan persamaan:

𝑐 = 𝐵𝑒𝑛𝑧𝑜𝑖𝑑𝑎𝑐𝑖𝑑 (𝑐𝑎𝑙 𝑔𝑟⁄ )

𝑚1(𝑔𝑟)𝑥 ∆𝑇1( 𝐶)𝑂 = ⋯ (𝑐𝑎𝑙

𝑂𝐶

⁄ )….…………...…………...(2.37) Dengan sampel bahan uji seperti persamaan :

𝑄𝑐 =

𝐶(𝑐𝑎𝑙

𝑂𝑐) .∆𝑇2 ( 𝑐𝑂 )

𝑚2 (𝑔𝑟) = ⋯ (𝑐𝑎𝑙 𝑔𝑟⁄ )……….………...(2.38)

2.10 Biomassa

2.10.1 Pengertian Biomassa

Biomassa adalah sebuah nama yang diberikan untuk material yang tersisa dari suatu tanaman atau hewan seperti serbuk kayu dari hutan, sekam padi dan jerami padi dari pertanian serta limbah organik manusia dan hewan. Energi yang terkandung dalam biomassa berasal dari matahari. Melalui fotosintesis, karbondioksida di udara ditransformasi menjadi molekul karbon lain misalnya, gula dan selulosa dalam tumbuhan. Energi kimia yang tersimpan dalam tanaman dan hewan diakibatkan karena memakan tumbuhan atau hewan lain maka dari itu didalam kotorannya terdapat suatu energi yang dapat dimanfaatkan sebagai sumber energi dengan kata lain energi ini dikenal dengan nama bio-energi.

Ketika biomassa dibakar maka energi akan terlepas, umumnya energi yang dilepaskan dalam bentuk panas. Karbon pada biomassa bereaksi dengan oksigen diudara sehingga membentuk karbondioksida. Apabila dibakar sempurna jumlah karbondioksida yang dihasilkan akan sama dengan jumlah yang diserap dari udara saat tanaman tersebut tumbuh. Biomassa yang terdapat di alam bebas akan dibiarkan begitu saja di tanah dan akan terurai dalam waktu yang sangat lama, melepaskan karbondioksida dan energi yang tersimpan secara perlahan – lahan. Dengan membakar biomassa, energi yang tersimpan akan dengan cepat terlepas dan dapat dimanfaatkan. Oleh karena itu proses konversi biomassa sangat bagus untuk menjadikan energi yang berguna meniru proses alam dengan laju yang lebih cepat. Biomassa dapat digunakan langsung misalnya membakar kayu digunakan untuk pemanasan, memasak, dan dapat juga digunakan untuk produksi biofuel cair (biodiesel dan alkohol), atau biogas yang dapat digunakan sebagai pengganti bahan bakar fosil. Misalnya alkohol dari tebu dapat digunakan sebagai pengganti bahan bakar bensin atau biogas dari kotoran hewan yang dapat digunakan sebagai bahan pengganti gas alam.

2.10.2 Pemanfaatan Energi Biomassa

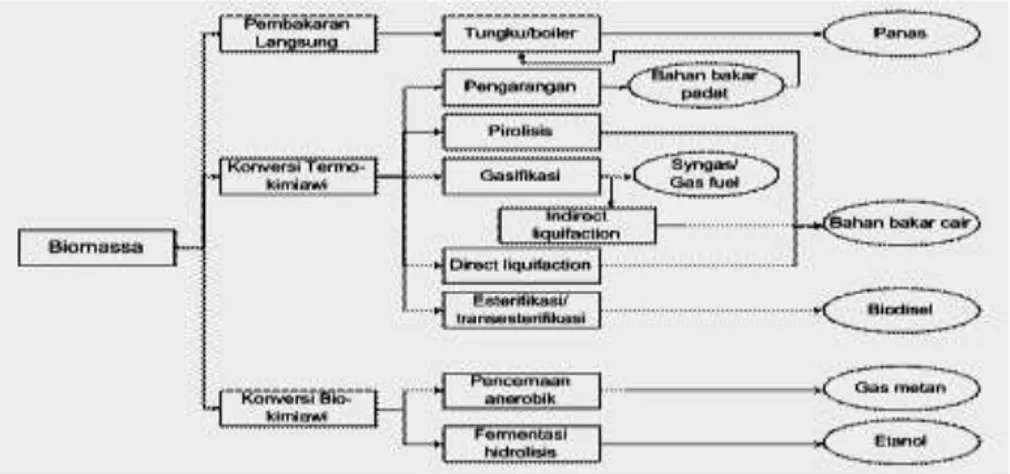

Agar biomassa ini dapat digunakan sebagai bahan bakar maka diperlukan teknologi untuk mengkonversi biomassa tersebut. Ada beberapa teknologi untuk mengkonversikan biomassa, dijelaskan pada Gambar 2.6. Teknologi konversi biomassa tentu saja membutuhkan perbedaan pada alat yang digunakan untuk mengkonversi biomassa dan menghasilkan perbedaan bahan bakar yang dihasilkan.

Gambar 2.6 Teknologi Konversi Biomassa (Sumber : Anonim, 2006)

Secara umum teknologi konversi biomassa menjadi bahan bakar dapat dibedakan menjadi tiga yaitu pembakaran langsung, konversi termokimiawi dan konversi biokimiawi. Berikut adalah proses yang biasanya dipakai untuk memanfaatkan biomassa.

1. Biobriket.

Briket adalah cara yang digunakan untuk mengkonversikan energi biomassa ke bentuk biomassa lain dengan cara dimampatkan atau dipadatkan sehingga bentuknya menjadi lebih teratur. Briket yang terkenal adalah briket batubara namun tidak hanya batubara saja yang bisa dibuat menjadi brike namun biomassa lain seperti sekam padi, arang sekam, serbuk kayu, dan limbah-limbah biomassa lainnya dapat dijadikan briket.

2. Gasifikasi.

Secara sederhana, gasifikasi biomassa dapat didefinisikan sebagai proses konversi bahan selulosa dalam suatu reaktor gasifikasi (gasifier) menjadi bahan bakar. Gas tersebut dipergunakan sebagai bahan bakar motor untuk menggerakan generator pembangkit listrik. Gasifikasi merupakan salah satu alternatif dalam rangka program penghematan dan diversifikasi energi. Selain itu gasifikasi akan membantu mengatasi masalah penanganan dan pemanfaatan limbah pertanian, perkebunan dan kehutanan. Ada tiga bagian utama perangkat dari gasifikasi, yaitu : (a) unit pengkonversi bahan baku (umpan) menjadi gas, disebut reaktor gasifikasi atau gasifier, (b) unit pemurnian gas, (c) unit pemanfaatan gas.

3. Pirolisa.

Pirolisa adalah penguraian biomassa (lysis) karena panas (pyro) pada suhu yang lebih dari 150oC. Pada proses pirolisa terdapat beberapa tingkatan proses, yaitu pirolisa primer dan pirolisa sekunder. Pirolisa primer adalah pirolisa yang terjadi pada bahan baku (umpan), sedangkan pirolisa sekunder adalah pirolisa yang terjadi atas partikel dan gas/uap hasil pirolisa primer. Penting diingat bahwa pirolisa adalah penguraian karena panas, sehingga keberadaan O2 dihindari pada proses tersebut karena akan memicu reaksi pembakaran, dengan kata lain oksigen tidak diperlukan dalam proses pirolisa.

4. Liquification

Liquification merupakan proses perubahan wujud dari gas ke cair dengan proses kondensasi, biasanya melalui pendinginan, atau perubahan dari padat ke cair dengan peleburan, bisa juga dengan pemanasan atau penggilingan dan pencampuran dengan cairan lain untuk memutuskan ikatan. Pada bidang energi liquification tejadi pada batubara dan gas berubah bentuk menjadi cair untuk menghemat transportasi dan memudahkan dalam pemanfaatannya.

5. Biokimia

Pemanfaatan energi biomassa yang lain adalah dengan cara proses biokimia.

Contoh proses yang termasuk ke dalam proses biokimia adalah hidrolisis, fermentasi dan anaerobic digestion. Anaerobic digestion adalah penguraian bahan organik atau selulosa menjadi CH4 dan gas lain melalui proses biokimia. Selain

anaerobic digestion, proses pembuatan etanol dari biomassa tergolong dalam konversi biokimiawi. Biomassa yang kaya dengan karbohidrat atau glukosa dapat difermentasi sehingga terurai menjadi etanol dan CO2. Akan tetapi, karbohidrat harus mengalami penguraian (hidrolisa) terlebih dahulu menjadi glukosa. Etanol hasil fermentasi pada umumnya mempunyai kadar air yang tinggi dan tidak sesuai untuk pemanfaatannya sebagai bahan bakar pengganti bensin. Etanol ini harus didestilasi untuk mencapai kadar etanol di atas 99.5%.

6. Transesterifikasi

Transesterifikasi adalah proses kimiawi yang mempertukarkan grup alkoksi pada senyawa esterdengan alkohol.

2.11 Sabut Kelapa

Sabut kelapa merupakan salah satu hasil sampingan dari buah kelapa yang berupa serat-serat kasar. Sabut kelapa menyusun sekitar 35% dari total bobot buah kelapa.

Secara tradisional serat sabut kelapa hanya dimanfaatkan untuk pembuatan sapu, keset, tali dan alat-alat rumah tangga lain. Perkembangan teknologi, sifat fisika kimia dan kesadaran masyarakat untuk kembali ke bahan alami membuat serat sabut kelapa dimanfaatkan menjadi bahan baku industry karpet, jok, dan dashboard kendaraan, kasur dan bantal. Serat sabut kelapa juga bisa dimanfaatkan untuk pengendali erosi. Komposisi kimia dari sabut kelapa terdiri dari lignin, pyroligneous acid, gas, arang, tannin dan potassium.

2.12 Pasir Silika

Material hamparan (bed material) yang digunakan pada gasifikasi fluidized bed sangat berpengaruh terhadap berhasil tidaknya proses fluidisasi yang dihasilkan.

Material hamparan adalah suatu jenis bahan yang digunakan pada sistem gasifikasi fluidized bed sebagai media fluidisasi dan media penyimpan panas. Pada gasifikasi fluidized bed, material hamparan ini akan difluidisasi dengan menggunakan dorongan agen gasifikasi seperti udara, oksigen, uap atau campurannya. Jenis material hamparan yang sering digunakan pada gasifikasi adalah pasir silika, limestone dan dolomite.

Dalam studi ini akan digunakan pasir silika (quartz sand) sebagai material hamparan,. karena memiliki kalor jenis (specific heat), merupakan material yang sangat baik dalam menyimpan kalor. Semakin kecil nilai kalor jenis suatu material, maka akan semakin mudah untuk menaikkan suhu material tersebut. Pasir silika memiliki titik lebur yang tinggi sampai mencapai 1800oC, sehingga sangat cocok digunakan untuk aplikasi gasifikasi fluidized bed. Disamping untuk material hamparan pada gasifikasi fluidized bed, pasir silika banyak digunakan dalam industri semen, gelas, pengecoran besi baja, keramik dan lain-lain.

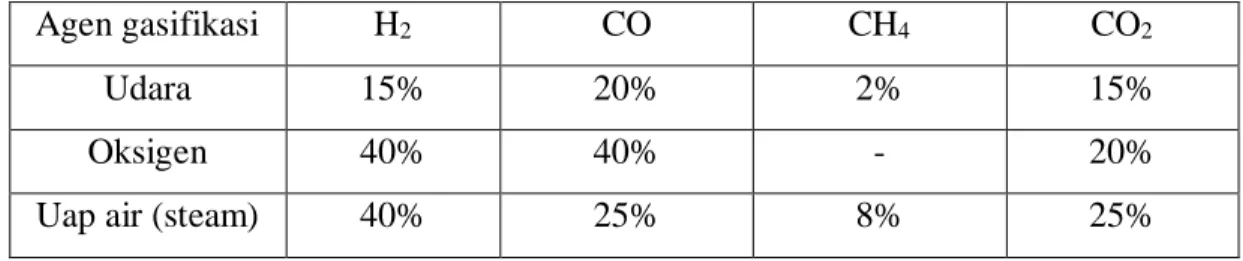

2.13 Gas Produser

Gas produser adalah campuran dari gas-gas yang dihasilkan oleh proses gasifikasi dari material organik seperti biomassa. Gas produser disusun dari gas karbon monoksida (CO), gas hydrogen (H2), gas karbondioksida (CO2), gas hidrokarbon (HC) (Tchobanoglous, 1993; Malik dkk, 2008). Gas produser yang dihasilkan pada proses gasifikasi dipengaruhi oleh jenis biomassa, jenis agen gasifikasi dan suhu operasi.

Tabel 2.4 Rata-rata komposisi gas produser dengan agen gasifikasi yang berbeda

Agen gasifikasi H2 CO CH4 CO2

Udara 15% 20% 2% 15%

Oksigen 40% 40% - 20%

Uap air (steam) 40% 25% 8% 25%

(Sumber : Zuberbuhler, 2005)