1 1.1. Latar Belakang Masalah

Menghadapi pasar bebas masyarakat ekonomi Asean pada 2015, pabrikan komponen otomotif dituntut meningkatkan inovasi sehingga produk bisa menjadi lebih kompetitif, artinya bisa memproduksi dalam cara yang baik, namun menghasilkan produk yang murah dengan kualitas bagus disertai proses delivery yang baik. Inovasi penting ditingkatkan agar pengusaha lokal tidak kalah dengan pengusaha komponen dari luar yang memang sudah maju di bidang produk maupun proses manufaktur. Inovasi yang dimaksud adalah mengubah cara kerja lama khususnya di bidang pengembangan produk dan manufacturing .

PT Astra Otoparts Tbk Divisi Nusametal merupakan salah satu anak perusahaan Astra Group yang bergerak di bidang pembuatan komponen-komponen otomotif yang terbuat dari bahan baku aluminium, baik untuk kendaraan roda dua maupun roda empat. Sejumlah pelanggan utama terdiri dari perusahaan-perusahaan otomotif terkenal seperti Astra Honda Motor, Kawasaki, Yamaha, Suzuki, Toyota, Mitsubishi, Honda Prospect Motor, dan Kubota.

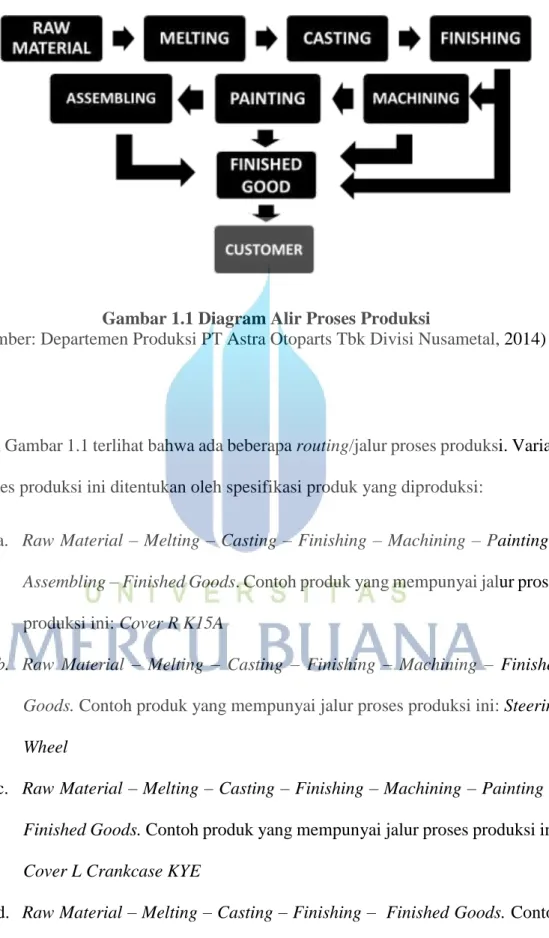

Proses produksi yang terjadi di PT Astra Otoparts Tbk Divisi Nusametal meliputi berbagai tahapan yang secara sederhana bisa digambarkan dalam diagram alir sebagai berikut:

Gambar 1.1 Diagram Alir Proses Produksi

(Sumber: Departemen Produksi PT Astra Otoparts Tbk Divisi Nusametal, 2014)

Dari Gambar 1.1 terlihat bahwa ada beberapa routing/jalur proses produksi. Variasi proses produksi ini ditentukan oleh spesifikasi produk yang diproduksi:

a. Raw Material – Melting – Casting – Finishing – Machining – Painting – Assembling – Finished Goods. Contoh produk yang mempunyai jalur proses produksi ini: Cover R K15A

b. Raw Material – Melting – Casting – Finishing – Machining – Finished Goods. Contoh produk yang mempunyai jalur proses produksi ini: Steering Wheel

c. Raw Material – Melting – Casting – Finishing – Machining – Painting – Finished Goods. Contoh produk yang mempunyai jalur proses produksi ini:

Cover L Crankcase KYE

d. Raw Material – Melting – Casting – Finishing – Finished Goods. Contoh produk yang mempunyai jalur proses produksi ini: Transmission Case.

Dari beberapa tahapan proses di atas, casting merupakan tahapan proses yang utama, di mana bahan baku aluminium yang sudah dicairkan akan dicetak menjadi produk. Ada dua tipe casting yang ada di PT Astra Otoparts Tbk divisi Nusametal, yaitu Gravity Casting dan High Pressure Die Casting.

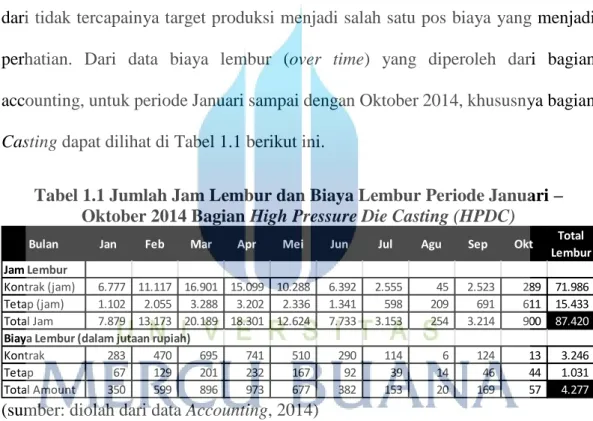

Salah satu usaha yang dilakukan perusahaan untuk tetap kompetitif adalah dengan mengontrol biaya-biaya produksi agar tidak melonjak. Lembur sebagai efek dari tidak tercapainya target produksi menjadi salah satu pos biaya yang menjadi perhatian. Dari data biaya lembur (over time) yang diperoleh dari bagian accounting, untuk periode Januari sampai dengan Oktober 2014, khususnya bagian Casting dapat dilihat di Tabel 1.1 berikut ini.

Tabel 1.1 Jumlah Jam Lembur dan Biaya Lembur Periode Januari – Oktober 2014 Bagian High Pressure Die Casting (HPDC)

(sumber: diolah dari data Accounting, 2014)

Dari Tabel 1.1 di atas terlihat total jam lembur di bagian Casting (HPDC) untuk periode Januari – Oktober 2014 sebanyak 87.420 jam dan jika dinilai biayanya setara dengan Rp 4,277 milyar. Data ini merupakan biaya lembur direct labour di bagian Casting saja, belum ditambah dengan biaya lembur di bagian lain seperti Machining, Finishing, Painting, Die Support, dan Maintenance.

Bulan Jan Feb Mar Apr Mei Jun Jul Agu Sep Okt Total

Lembur Jam Lembur

Kontrak (jam) 6.777 11.117 16.901 15.099 10.288 6.392 2.555 45 2.523 289 71.986 Tetap (jam) 1.102 2.055 3.288 3.202 2.336 1.341 598 209 691 611 15.433 Total Jam 7.879 13.173 20.189 18.301 12.624 7.733 3.153 254 3.214 900 87.420 Biaya Lembur (dalam jutaan rupiah)

Kontrak 283 470 695 741 510 290 114 6 124 13 3.246

Tetap 67 129 201 232 167 92 39 14 46 44 1.031

Total Amount 350 599 896 973 677 382 153 20 169 57 4.277

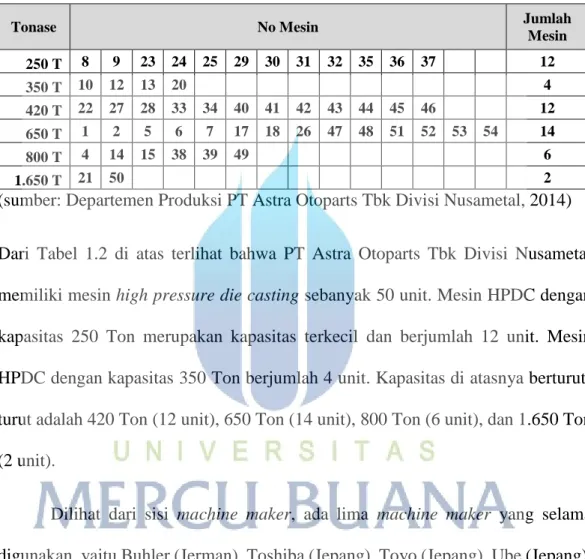

Data mesin Casting di PT Astra Otoparts Tbk Divisi Nusametal bisa dilihat dari Tabel 1.2 berikut ini:

Tabel 1.2 Data Mesin High Pressure Die Casting PT Astra Otoparts Tbk Divisi Nusametal

Tonase No Mesin Jumlah

Mesin 250 T 8 9 23 24 25 29 30 31 32 35 36 37 12 350 T 10 12 13 20 4 420 T 22 27 28 33 34 40 41 42 43 44 45 46 12 650 T 1 2 5 6 7 17 18 26 47 48 51 52 53 54 14 800 T 4 14 15 38 39 49 6 1.650 T 21 50 2

(sumber: Departemen Produksi PT Astra Otoparts Tbk Divisi Nusametal, 2014)

Dari Tabel 1.2 di atas terlihat bahwa PT Astra Otoparts Tbk Divisi Nusametal memiliki mesin high pressure die casting sebanyak 50 unit. Mesin HPDC dengan kapasitas 250 Ton merupakan kapasitas terkecil dan berjumlah 12 unit. Mesin HPDC dengan kapasitas 350 Ton berjumlah 4 unit. Kapasitas di atasnya berturut- turut adalah 420 Ton (12 unit), 650 Ton (14 unit), 800 Ton (6 unit), dan 1.650 Ton (2 unit).

Dilihat dari sisi machine maker, ada lima machine maker yang selama digunakan, yaitu Buhler (Jerman), Toshiba (Jepang), Toyo (Jepang), Ube (Jepang), dan Zitai (Taiwan). Mesin buatan Buhler adalah mesin nomor 16 dan 19, saat ini sudah tidak digunakan (OFF). Mesin buatan Toshiba meliputi mesin nomor 3, 5, 17, 21, 26, 49, dan 50. Mesin buatan Toyo meliputi mesin nomor 9, 20, 27, 28, 34, 38, dan 39. Sedangkan mesin buatan Ube meliputi mesin nomor 1, 2, 4, 6, 7, 8, 10, 11, 12, 13, 14, 15, 18, 22, 47, 48, 51, 52, 53, dan 54. Sisanya merupakan mesin

buatan Zitai, yaitu mesin nomor 23, 24, 25, 29, 30, 31, 32, 33, 35, 36, 37, 40, 41, 42, 43, 44, 45, dan 46.

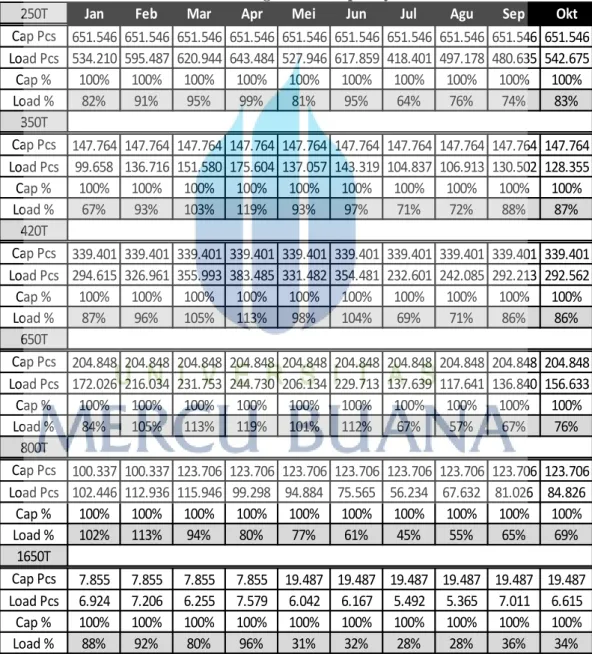

Data loading versus capacity masing-masing mesin casting adalah sebagai berikut:

Tabel 1.3 Data Loading versus Capacity mesin HPDC

(sumber: Departemen PPIC PT Astra Otoparts Tbk Divisi Nusametal, 2014)

250T Jan Feb Mar Apr Mei Jun Jul Agu Sep Okt

Cap Pcs 651.546 651.546 651.546 651.546 651.546 651.546 651.546 651.546 651.546 651.546 Load Pcs 534.210 595.487 620.944 643.484 527.946 617.859 418.401 497.178 480.635 542.675 Cap % 100% 100% 100% 100% 100% 100% 100% 100% 100% 100%

Load % 82% 91% 95% 99% 81% 95% 64% 76% 74% 83%

350T

Cap Pcs 147.764 147.764 147.764 147.764 147.764 147.764 147.764 147.764 147.764 147.764 Load Pcs 99.658 136.716 151.580 175.604 137.057 143.319 104.837 106.913 130.502 128.355 Cap % 100% 100% 100% 100% 100% 100% 100% 100% 100% 100%

Load % 67% 93% 103% 119% 93% 97% 71% 72% 88% 87%

420T

Cap Pcs 339.401 339.401 339.401 339.401 339.401 339.401 339.401 339.401 339.401 339.401 Load Pcs 294.615 326.961 355.993 383.485 331.482 354.481 232.601 242.085 292.213 292.562 Cap % 100% 100% 100% 100% 100% 100% 100% 100% 100% 100%

Load % 87% 96% 105% 113% 98% 104% 69% 71% 86% 86%

650T

Cap Pcs 204.848 204.848 204.848 204.848 204.848 204.848 204.848 204.848 204.848 204.848 Load Pcs 172.026 216.034 231.753 244.730 206.134 229.713 137.639 117.641 136.840 156.633 Cap % 100% 100% 100% 100% 100% 100% 100% 100% 100% 100%

Load % 84% 105% 113% 119% 101% 112% 67% 57% 67% 76%

800T

Cap Pcs 100.337 100.337 123.706 123.706 123.706 123.706 123.706 123.706 123.706 123.706 Load Pcs 102.446 112.936 115.946 99.298 94.884 75.565 56.234 67.632 81.026 84.826

Cap % 100% 100% 100% 100% 100% 100% 100% 100% 100% 100%

Load % 102% 113% 94% 80% 77% 61% 45% 55% 65% 69%

1650T

Cap Pcs 7.855 7.855 7.855 7.855 19.487 19.487 19.487 19.487 19.487 19.487 Load Pcs 6.924 7.206 6.255 7.579 6.042 6.167 5.492 5.365 7.011 6.615

Cap % 100% 100% 100% 100% 100% 100% 100% 100% 100% 100%

Load % 88% 92% 80% 96% 31% 32% 28% 28% 36% 34%

Tabel 1.4 Data Loading versus Jumlah Jam Lembur Mesin HPDC

(sumber: Departemen PPIC PT Astra Otoparts Tbk Divisi Nusametal, 2014)

Dari Tabel 1.3 dan Tabel 1.4 di atas jumlah lembur rata-rata yang cukup signifikan terjadi pada mesin casting kapasitas 250 Ton (867 jam), 420 Ton (1.112 jam), 650 Ton (965 jam), dan 800 Ton (601 jam). Padahal jika dilihat rata-rata loading masing-masing tonase tersebut adalah 84%, 92%, 90%, dan 76%. Hal ini cukup menarik untuk diteliti lebih lanjut mengapa mesin yang memiliki loading kurang dari 100 % memiliki jumlah jam lembur yang besar.

PT Astra Otoparts Tbk Divisi Nusametal mempunyai visi sebagai berikut:

World class Aluminum Automotive Component and supplier of choice In Indonesia with excellent Engineering competence. Jika diterjemahkan ke dalam Bahasa Indonesia adalah menjadi produsen kelas dunia dan suplier pilihan di Indonesia untuk komponen otomotif yang terbuat dari aluminium dengan memiliki kompetensi engineering yang unggul.

% Loading 82% 91% 95% 99% 81% 95% 64% 76% 74% 83% 84%

Overtime (jam) 791 1.344 2.016 2.065 1.211 679 273 0 273 21 867

% Loading 67% 93% 103% 119% 93% 97% 71% 72% 88% 87% 89%

Overtime (jam) 441 378 497 455 420 21 0 0 42 0 225

% Loading 87% 96% 105% 113% 98% 104% 69% 71% 86% 86% 92%

Overtime (jam) 812 1.386 1.925 2.338 2.121 1.197 707 0 546 84 1.112

% Loading 84% 105% 113% 119% 101% 112% 67% 57% 67% 76% 90%

Overtime (jam) 784 1.120 1.645 1.862 1.722 1.281 588 0 630 21 965

% Loading 102% 113% 94% 80% 77% 61% 45% 55% 65% 69% 76%

Overtime (jam) 637 623 994 1.001 1.162 686 273 0 483 147 601

% Loading 88% 92% 80% 96% 31% 32% 28% 28% 36% 34% 54%

Overtime (jam) 189 105 168 84 105 0 21 0 42 0 71

1650T

Jul Agu Sep Okt Deskripsi

Tonase Jan Feb Mar Apr Mei Jun Average

250T

350T

420T

650T

800T

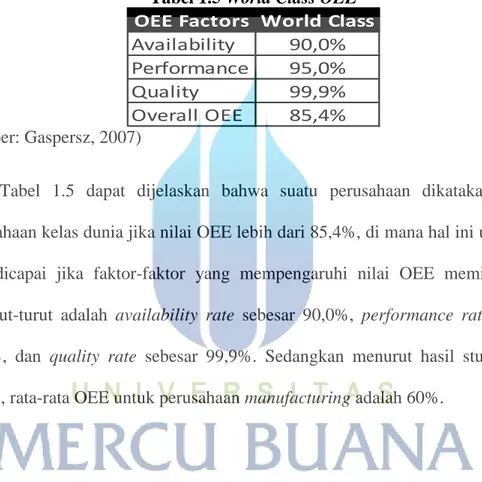

Menurut Gasperz (2007:285), sebuah perusahaan dikategorikan sudah masuk kriteria perusahaan level dunia jika nilai Overall Equipment Effectivenessnya 85,4%. Secara lengkap pernyataan ini bisa dilihat pada Tabel 1.5 berikut ini:

Tabel 1.5 World Class OEE

(sumber: Gaspersz, 2007)

Dari Tabel 1.5 dapat dijelaskan bahwa suatu perusahaan dikatakan masuk perusahaan kelas dunia jika nilai OEE lebih dari 85,4%, di mana hal ini umumnya bisa dicapai jika faktor-faktor yang mempengaruhi nilai OEE memiliki nilai berturut-turut adalah availability rate sebesar 90,0%, performance rate sebesar 95,0%, dan quality rate sebesar 99,9%. Sedangkan menurut hasil studi secara global, rata-rata OEE untuk perusahaan manufacturing adalah 60%.

1.2. Identifikasi Masalah, Perumusan, dan Batasan Masalah

1.2.1. Identifikasi Masalah

Dari paparan data-data sebelumnya terlihat ada masalah di mesin high pressure die casting di mana secara hitungan PPIC kapasitas produksi masih mencukupi tanpa adanya jam kerja lembur. Aktualnya, jam kerja lembur di bagian high pressure die casting sangat tinggi. Perlu diteliti kinerja (performance) mesin

OEE Factors World Class

Availability 90,0%

Performance 95,0%

Quality 99,9%

Overall OEE 85,4%

casting. Salah satu tools yang bisa dijadikan tolok ukur adalah dengan menganalisis nilai Overall Equipment Effectiveness (OEE) dari mesin HPDC.

1.2.2. Rumusan Masalah

Rumusan masalah dalam penelitian ini adalah sebagai berikut:

1. Bagaimana kinerja mesin high pressure die casting?

2. Faktor-faktor apa saja yang mempengaruhi kinerja mesin high pressure die casting?

3. Apa saja usulan perbaikan bagi perusahaan untuk meningkatkan nilai OEE?

1.2.3. Batasan Masalah

Penelitian ini fokus pada mesin high pressure die casting yang digunakan di PT Astra Otoparts Tbk Divisi Nusametal dan selanjutnya disebut mesin casting.

Data yang diteliti untuk periode bulan Januari 2014 – Oktober 2014.

1.3. Maksud dan Tujuan Penelitian

1.3.1. Maksud Penelitian

Maksud dari penelitian ini adalah untuk mengimplementasikan dasar-dasar lean manufacturing untuk perbaikan di mesin casting melalui analisis nilai Overall Equipment Effectiveness (OEE).

1.3.2. Tujuan Penelitian

Penelitian ini bertujuan untuk:

1. Mengetahui kinerja mesin casting.

2. Mempelajari faktor-faktor yang mempengaruhi kinerja mesin casting.

3. Memberikan usulan solusi untuk meningkatkan kinerja mesin casting.

1.4. Manfaat dan Kegunaan Penelitian

1.4.1. Manfaat Penelitian

Manfaat penelitian ini adalah untuk menguji berbagai teori tentang lean manufacturing sekaligus untuk memperkaya pengetahuan penulis akan lean manufacturing dan implementasinya.

1.4.2. Kegunaan Penelitian

Penelitian ini diharapkan mempunyai kegunaan sebagai berikut :

1. Mengevaluasi posisi PT Astra Otoparts Tbk Divisi Nusametal apakah sudah masuk ke dalam world class OEE atau masih di bawah standar yang ditetapkan.

2. Meningkatkan kinerja produksi terutama di bagian casting melalui perbaikan-perbaikan yang signifikan.