PENGETAHUAN BAHAN 2008

BAB 3 LOGAM DAN PADUAN BERBASIS BESI

3.1 Pendahuluan

Logam dan paduan berbasis besi adalah salah satu jenis bahan yang paling banyak dan luas aplikasinya di bidang rekayasa. Besi atau Fe terdapat di alam sebagai oksida atau bijih besi. Logam besi sebagian besar diperoleh melalui serangkaian proses pemurnian dan reduksi bijih besi. Melalui proses ini diperoleh lelehan besi mentah atau pig iron yang masih mengandung pengotor-pengotor, terutama, karbon, silkon, mangan, sulfur, dan fosfor.

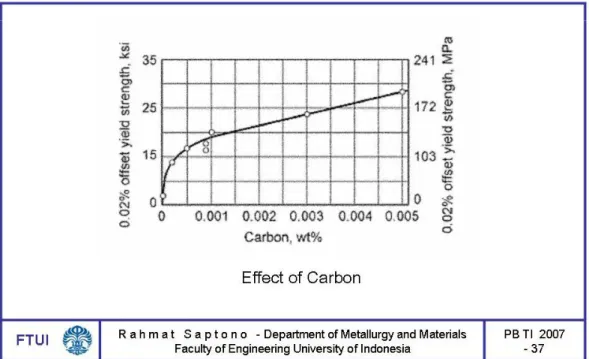

Namun, logam Fe hampir tidak pernah digunakan untuk aplikasi rekayasa dalam keadaan murni karena keterbatasan sifat-sifat mekaniknya. Paduan berbasis besi (ferrous alloy) yang paling banyak digunakan untuk aplikasi rekayasa adalah paduan besi-karbon dengan kandungan karbon tertentu beserta unsur-unsur paduan lainya. Keberadaan unsur karbon di dalam larutan padat Fe memiliki pengaruh yang signifikan terhadap peningkatan sifat-sifat mekanik logam besi. Sebagai ilustrasi, nilai kekuatan luluh untuk Fe murni dengan kadar karbon terlarut 0% hanyalah sekitar 3 Ksi dibandingkan dengan 30 Ksi pada kadar karbon terlarut 0.005% yang merupakan batas kelarutan maksimum karbon di dalam larutan padat Fe. Penambahan karbon dan unsur-unsur paduan lain pada kadar yang lebih tinggi sangat penting di dalam mendesain dan merekayasa sifat-sifat mekaniknya.

Baja karbon (carbon steel) adalah salah satu jenis logam paduan besi karbon terpenting dengan prosentase berat karbon hingga 2,11%. Baja karbon diklasifikasikan menjadi baja karbon (1) rendah (low), (2) sedangn

(medium), dan (3) tinggi (high) berdasarkan kadar karbon-nya. Jika penambahan elemen-elemen lain selain karbon untuk tujuan-tujuan tertentu cukup signifikan, maka baja diklasifikasikan sebagai baja paduan (alloy

PENGETAHUAN BAHAN 2008

cukup penting adalah baja perkakas (tool steel) dan baja nirkarat

(stainless steel).

Selain baja, paduan berbasis besi karbon lain yang juga penting adalah besi

tuang atau besi cor (cast iron), yaitu besi dengan kadar karbon lebih dari 2,11% hingga 4-6%. Besi tuang diklasifikasikan lebih lanjut berdasarkan struktur mikro dan sifat-sifatnya ke dalam besi tuang kelabu (grey cast iron), besi tuang ulet atau nodular (ductile or nodular cast iron), besi tuang putih (white cast iron), besi tuang mampu tempa (malleable cast iron).

3.2 Proses Pembuatan Baja

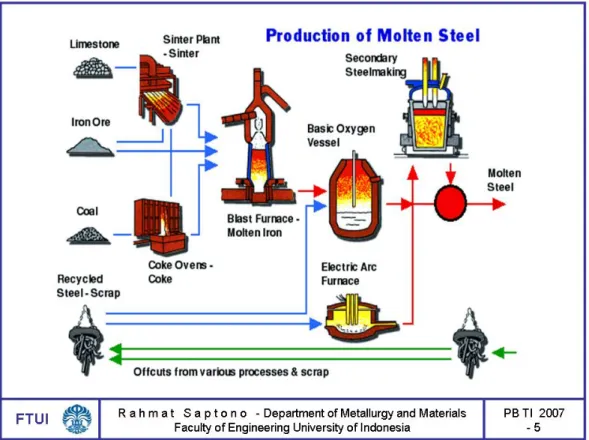

Gambar 3-1 Proses Pembuatan Baja

Proses pembuatan baja dimulai dengan proses ekstraksi bijih besi. Proses reduksi umumnya terjadi di dalam tanur tiup (blast furnace) di mana di dalamnya bijih besi (iron ore) dan batu gamping (limestone) yang telah mengalami pemanggangan (sintering) diproses bersama-sama dengan kokas

PENGETAHUAN BAHAN 2008

(cokes) yang berasal dari batubara. Serangkaian reaksi terjadi di dalam tanur pada waktu dan lokasi yang berbeda-beda, tetapi reaksi penting yang mereduksi bijih besi menjadi logam besi adalah sebagai berikut:

Fe2O3 + 3CO Æ 2Fe + 3CO2

Luaran utama dari proses ini adalah lelehan besi mentah (molten pig iron)

dengan kandungan karbon yang cukup tinggi (4%C) beserta pengotor-pengotor lain seperti silkon, mangan, sulfur, dan fosfor . Besi mentah ini belum dapat dimanfaatkan secara langsung untuk aplikasi rekayasa karena sifat-sifat (mekanis)-nya belum sesuai dengan yang dibutuhkan karena pengotor-pengotor tersebut. Besi mentah berupa lelehan atau coran selanjutnya dikirim menuju converter yang akan mengkonversinya menjadi baja.

Proses pembuatan baja umumnya berlangsung di tungku oksigen-basa

(basic-oxygen furnace). Di dalam tungku ini besi mentah cair dicampur dengan hingga 30% besi tua (scrap) yang terlebih dahulu dimasukkan ke dalam tanur. Selanjutnya, oksigen murni ditiupkan dari bagian atas ke dalam leburan, bereaksi dengan Fe membentuk oksida besi FeO. Beberapa saat sebelum reaksi dengan oksigen mulai berlangsung, fluks pembentuk slag dimasukkan dalam jumlah tertentu.

Oksida besi atau FeO selanjutnya akan bereaksi dengan karbon di dalam besi mentah sehingga diperoleh Fe dengan kadar karbon lebih rendah dan gas karbon monoksida. Reaksi penting yang terjadi di dalam tungku adalah sebagai berikut:

FeO + C Æ Fe + CO

Selama proses berlangsung (sekitar 22 menit), terjadi penurunan kadar karbon dan unsur-unsur pengotor lain seperti P, S, Mn, dalam jumlah yang signifikan.

3.3 Diagram Fe-Fe

3C

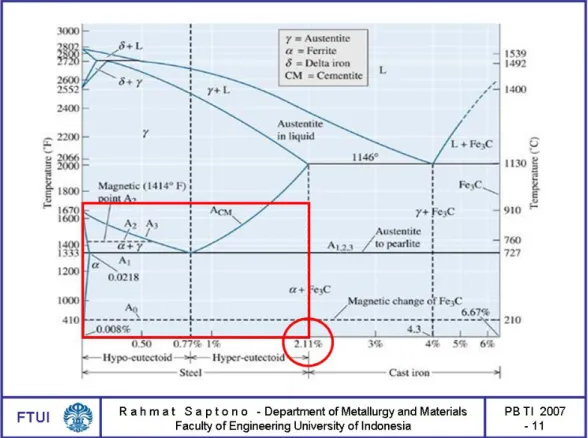

Diagram kesetimbangan fasa Fe-Fe3C adalah alat penting untuk memahami

PENGETAHUAN BAHAN 2008

solution) hingga 0,05% berat pada temperatur ruang. Baja dengan atom karbon terlarut hingga jumlah tersebut memiliki alpha ferrite pada temperatur ruang. Pada kadar karbon lebih dari 0,05% akan terbentuk endapan karbon dalam bentuk hard intermetallic stoichiometric compound (Fe3C) yang dikenal

sebagai cementite atau carbide. Selain larutan padat alpha-ferrite yang dalam kesetimbangan dapat ditemukan pada temperatur ruang terdapat fase-fase penting lainnya, yaitu delta-ferrite dan gamma-austenite.

Logam Fe bersifat polymorphism yaitu memiliki struktur kristal berbeda pada temperatur berbeda. Pada Fe murni, misalnya, alpha-ferrite akan berubah menjadi gamma-austenite saat dipanaskan melewati temperature 910oC. Pada temperatur yang lebih tinggi, mendekati 1400oC gamma-austenite akan kembali

berubah menjadi delta-ferrite. (Alpha dan Delta) Ferrite dalam hal ini memiliki struktur kristal BCC sedangkan (Gamma) Austenite memiliki struktur kristal FCC.

PENGETAHUAN BAHAN 2008

3.3.1 Ferrite

Ferrite adalah fase larutan padat yang memiliki struktur BCC (body centered cubic). Ferrite dalam keadaan setimbang dapat ditemukan pada temperatur ruang, yaitu alpha-ferrite atau pada temperatur tinggi, yaitu delta-ferrite. Secara umum fase ini bersifat lunak (soft), ulet (ductile), dan magnetik (magnetic) hingga temperatur tertentu, yaitu Tcurie. Kelarutan karbon di dalam

fase ini relatif lebih kecil dibandingkan dengan kelarutan karbon di dalam fase larutan padat lain di dalam baja, yaitu fase Austenite. Pada temperatur ruang, kelarutan karbon di dalam alpha-ferrite hanyalah sekitar 0,05%.

Berbagai jenis baja dan besi tuang dibuat dengan mengeksploitasi sifat-sifat ferrite. Baja lembaran berkadar karbon rendah dengan fase tunggal ferrite misalnya, banyak diproduksi untuk proses pembentukan logam lembaran. Dewasa ini bahkan telah dikembangkan baja berkadar karbon ultra rendah untuk karakteristik mampu bentuk yang lebih baik. Kenaikan kadar karbon secara umum akan meningkatkan sifat-sifat mekanik ferrite sebagaimana telah dibahas sebelumnya. Untuk paduan baja dengan fase tunggal ferrite, faktor lain yang berpengaruh signifikan terhadap sifat-sifat mekanik adalah ukuran butir.

3.3.2 Austenite

Fase Austenite memiliki struktur atom FCC (Face Centered Cubic). Dalam keadaan setimbang fase Austenite ditemukan pada temperatur tinggi. Fase ini bersifat non magnetik dan ulet (ductile) pada temperatur tinggi. Kelarutan atom karbon di dalam larutan padat Austenite lebih besar jika dibandingkan dengan kelarutan atom karbon pada fase Ferrite. Secara geometri, dapat dihitung perbandingan besarnya ruang intertisi di dalam fase Austenite (atau kristal FCC) dan fase Ferrite (atau kristal BCC). Perbedaan ini dapat digunakan untuk menjelaskan fenomena transformasi fase pada saat pendinginan Austenite yang berlangsung secara cepat.

PENGETAHUAN BAHAN 2008

Selain pada temperatur tinggi, Austenite pada sistem Ferrous dapat pula direkayasa agar stabil pada temperatur ruang. Elemen-elemen seperti Mangan dan Nickel misalnya dapat menurunkan laju transformasi dari gamma-austenite menjadi alpha-ferrite. Dalam jumlah tertentu elemen-elemen tersebut akan menyebabkan Austenite stabil pada temperatur ruang. Contoh baja paduan dengan fase Austenite pada temperatur ruang misalnya adalah Baja Hadfield (12%Mangan) dan Baja Stainless 18-8 (8%Ni).

3.3.3 Cementite

Cementite atau carbide dalam sistem paduan berbasis besi adalah stoichiometric inter-metallic compund Fe3C yang keras (hard) dan getas

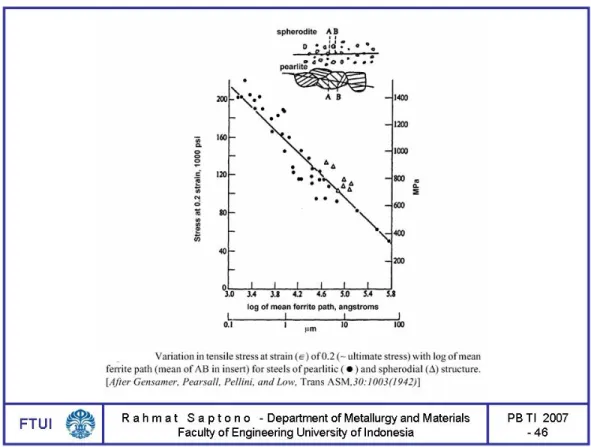

(brittle). Nama cementite berasal dari kata caementum yang berarti stone chip atau lempengan batu. Cementite sebenarnya dapat terurai menjadi bentuk yang lebih stabil yaitu Fe dan C sehingga sering disebut sebagai fase metastabil. Namun, untuk keperluan praktis, fase ini dapat dianggap sebagai fase stabil. Cementite sangat penting perannya di dalam membentuk sifat-sifat mekanik akhir baja. Cementite dapat berada di dalam sistem besi baja dalam berbagai bentuk seperti: bentuk bola (sphere), bentuk lembaran (berselang seling dengan alpha-ferrite), atau partikel-partikel carbide kecil. Bentuk, ukuran, dan distribusi karbon dapat direkayasa melalui siklus pemanasan dan pendinginan. Jarak rata-rata antar karbida, dikenal sebagai lintasan Ferrite rata-rata (Ferrite Mean Path), adalah parameter penting yang dapat menjelaskan variasi sifat-sifat besi baja. Variasi sifat luluh baja diketahui berbanding lurus dengan logaritmik lintasan ferrite rata-rata.

3.3.4 Reaksi-reaksi Invarian dan Konstituen Mikro Penting

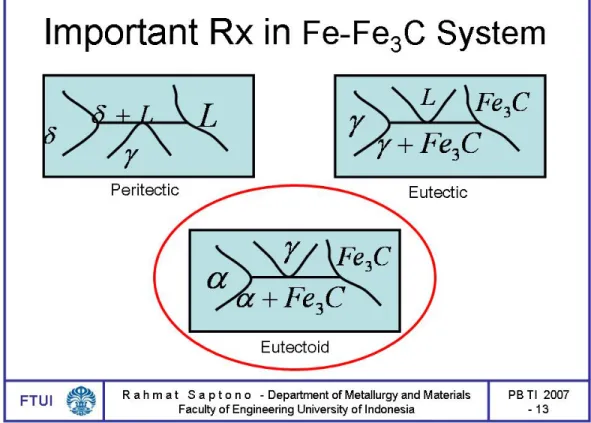

Secara keseluruhan ada tiga reaksi penting di dalam diagram Kesetimbangan Fase Fe-Fe3C, yaitu: Reaksi Peritectic, Reaksi Eutectic, dan Reaksi Eutectoid

sebagaimana terlihat di dalam diagram kesetimbangan. Untuk sistem Besi Baja, reaksi Eutectoid adalah reaksi yang sangat penting karena dengan mengontrol Reaksi Eutectoid kita dapat memperoleh berbagai konstituen mikro

PENGETAHUAN BAHAN 2008

atau micro constituent yang diinginkan untuk mendapatkan sifat-sifat tertentu. Berdasarkan kadar karbonnya, baja dapat pula diklasifikasikan menjadi (1) baja eutectoid, (2) baja hypoeutectoid, dan (3) baja hypereutectoid.

Gambar 3-3 Reaksi-reaksi Invarian di dalam Sistem Fe-Fe3C

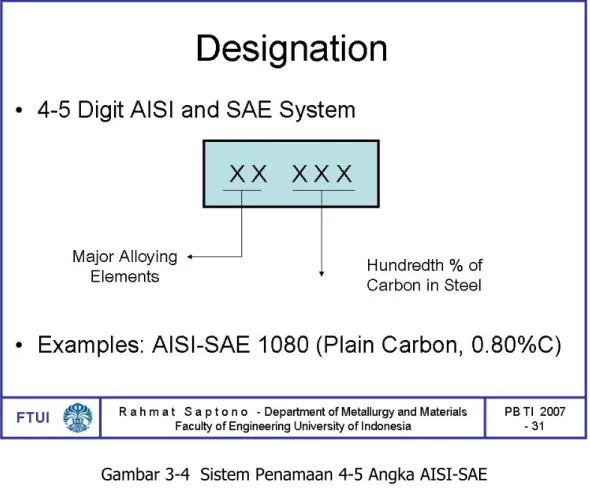

Sistem penamaan yang telah dikenal luas adalah sistem AISI-SAE yang menggunakan 4-5 Angka. Dua angka pertama menunjukkan elemen-elemen paduan utama (Major Alloying Elements) dan Dua atau Tiga angka sisanya menunjukkan prosentase karbonnya.

Baja dengan nama AISI-SAE 1080 misalnya, adalah jenis baja karbon (plain carbon steel) dengan kadar karbon 0.8%. Contoh dari baja jenis ini adalah baja kawat piano. Kawat piano memiliki struktur pearlite seluruhnya dan kekuatannya yang tinggi terutama diperoleh dari proses pengerjaan dingin pada proses produksinya.

PENGETAHUAN BAHAN 2008

Gambar 3-4 Sistem Penamaan 4-5 Angka AISI-SAE

3.4 Baja Karbon

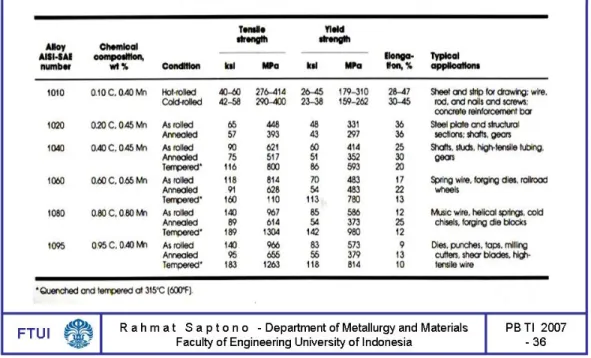

Baja karbon adalah paduan besi baja dengan elemen utama Fe dan C. Baja karbon memiliki kadar C hingga 1.2% dengan Mn 0.30%-0.95%. Baja dengan kadar karbon sangat rendah memiliki kekuatan yang relatif rendah tetapi memiliki keuletan yang relatif tinggi. Baja jenis ini umumnya digunakan untuk proses pembentukan logam lembaran. Dengan meningkatnya kadar karbon maka baja karbon menjadi semakin kuat tetapi berkurang keuletannya. Beberapa jenis baja karbon, klasifikasi dan aplikasinya berdasarkan AISI-SAE dapat dilihat pada Tabel 1-1.

Umumnya baja karbon (Plain Carbon Steel) diklasifikasikan menjadi (1) Baja karbon rendah (Low Carbon Steel), (2) Baja karbon menengah (Medium Carbon Steel), dan (3) Baja Karbon Tinggi (High Carbon Steel) berdasarkan prosentase karbonnya. Baja AISI-SAE 1020-1040, dengan kadar karbon 0,4%-0,4%,

PENGETAHUAN BAHAN 2008

diklasifikasikan sebagai baja karbon menengah. Baja jenis ini digunakan secara luas sebagai bahan poros (shaft) dan roda gigi (gear). Baja dengan kadar karbon di atas 0,60% umumnya dikategorikan sebagai baja karbon tinggi. Aplikasi dari baja karbon tinggi misalnya untuk pembuatan cetakan-cetakan logam (dies, punch, block), kawat-kawat baja (kawat pegas, kawat musik, kawat kekuatan tinggi), dan alat-alat potong (cutter, shear blade).

Tabel 3-1 Beberapa jenis baja karbon berdasarkan klasifikasi AISI-SAE

Baja karbon rendah atau sangat rendah, seperti telah dijelaskan sebelumnya, banyak digunakan untuk proses pembentukan logam lembaran, misalnya untuk badan dan rangka kendaraan serta komponen-komponen otomotif lainnya. Baja jenis ini dibuat dan diaplikasikan dengan mengeksploitasi sifat-sifat ferrite. Ferrite adalah salah satu fasa penting di dalam baja yang bersifat lunak dan ulet. Baja karbon rendah umumnya memiliki kadar karbon di bawah komposisi eutectoid dan memiliki struktur mikro hampir seluruhnya ferrite. Pada lembaran baja kadar karbon sangat rendah atau ultra rendah, jumlah atom karbon-nya bahkan masih berada dalam batas kelarutannya pada larutan padat sehingga struktur mikronya adalah ferrite seluruhnya (Gambar 3-5). Hingga

PENGETAHUAN BAHAN 2008

batas kelarutannya di dalam larutan padat ferrite, penambahan karbon berpengaruh terhadap sifat-sifat mekanik lembaran (lihat Gambar 3-6).

Gambar 3-5 Struktur Mikro Baja Karbon Ultra Rendah. Seluruhnya Ferrite.

Gambar 3-6 Pengaruh Karbon terhadap Sifat Mekanik Baja dengan Karbon Sangat Rendah.

PENGETAHUAN BAHAN 2008

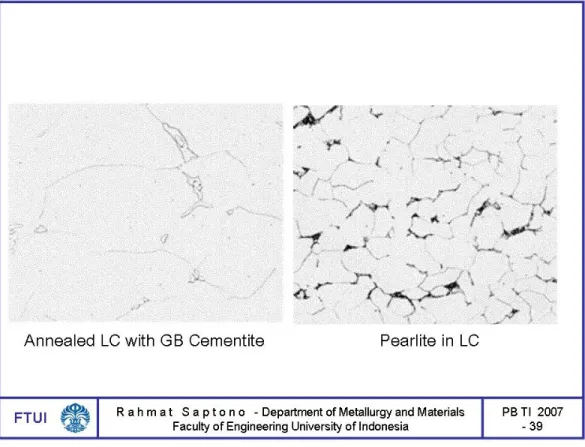

Pada kadar karbon lebih tinggi akan mulai terbentuk endapan cementite atau fase pearlite pada batas butirnya sebagaimana terlihat pada Gambar 3-7.

Gambar 3-7 Struktur Mikro Baja Karbon Rendah

Telah dijelaskan sebelumnya bahwa sifat cementite atau carbide yang keras dan getas berperan penting di dalam meningkatkan sifat-sifat mekanik baja. Salah satu parameter penting yang menunjukkan hal tersebut, sebagaimana telah dijelaskan sebelumnya adalah a mean ferrite path. A mean ferrite path menunjukkan jarak antar cementite, baik pada pearlite maupun sphreodite. Jarak antar carbide di dalam pearlite secara khusus dikenal sebagai interlamellar spacing atau spasi antar lamel atau lembaran.

PENGETAHUAN BAHAN 2008

Gambar 3-8 Pengaruh Mean Ferrite Path terhadap Tegangan Luluh

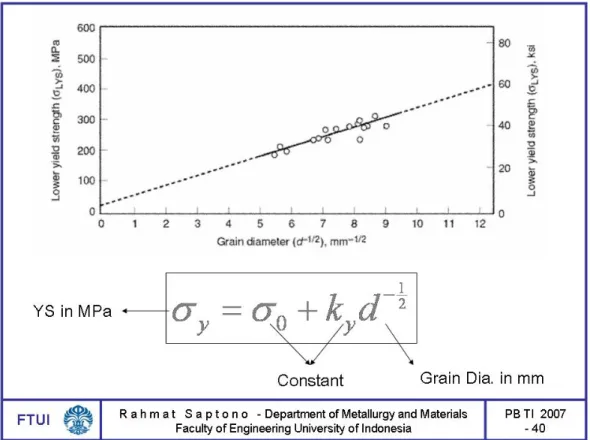

Selain kadar karbon, sifat-sifat mekanik baja karbon rendah dengan fase tunggal ferrite (ferritic low carbon steel) ditentukan pula oleh dimensi atau ukuran butir-butir ferrite. Secara umum diketahui bahwa baja dengan ukuran butir lebih kecil akan memiliki kekuatan yang lebih tinggi pada suhu kamar. Hubungan tersebut secara kuantitatif dikenal sebagai Persamaan Hall-Petch. Gambar 3-9 menunjukkan hubungan antara akar kuadrat diameter butir ferrite pada baja karbon rendah dengan fase ferrite.

2 1 0 − + = kyd y σ σ

Persamaan Hall-Petch ini sangat penting dalam menjelaskan hubungan antara struktur mikro dan sifat-sifat baja. Hubungan ini dimanfaatkan di dalam pemrosesan baja, yaitu dengan mengatur atau mengendalikan ukuran butir untuk meningkatkan kekuatan baja. Penguatan baja dengan cara ini dilakukan

PENGETAHUAN BAHAN 2008

melalui proses thermomekanika (thermomechanical process), proses perlakuan panas (heat treatment), dan pemberian paduan mikro (micro alloying).

Gambar 3-9 Pengaruh Ukuran Butir terhadap Tegangan Luluh

Untuk aplikasi proses pembentukan logam lembaran, sifat-sifat ferrite yang ulet sangat penting. Diketahui bahwa keuletan adalah salah satu sifat intrinsik yang penting. Namun, di samping %elongasi maksimum yang menggambarkan keuletan baja karbon, terdapat parameter penting lain yang lebih menggambarkan karakteristik mampu bentuk logam lembaran adalah nilai n (koefisien pengerasan regangan) dan nilai r (rasio regangan plastis). Nilai n secara umum menggambarkan kemampuan lembaran baja untuk mendistribusikan regangan secara merata. Pada pengujian tarik dapat dilihat dari besarnya regangan uniform yang mampu dicapai oleh logam. Nilai r secara

PENGETAHUAN BAHAN 2008

hal ini, terhadap hubungan yang cukup kuat antara nilai r dan LDR atau batas rasio penarikan logam lembaran. Nilai r terutama berhubungan dengan tekstur kristalografi pada baja, yaitu adanya orientasi kristal yang lebih disukai (preferred orientation). Di samping itu, dilaporkan pula terdapat hubungan antara Lankford Value atau nilai r dengan ukuran besar butir.

3.5 Proses Perlakuan Panas Baja Karbon

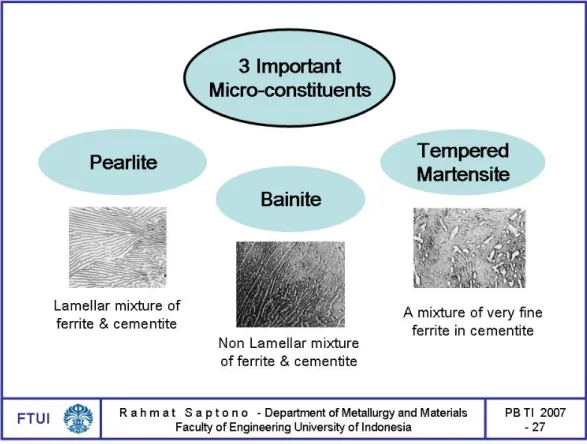

Telah dijelaskan sebelumnya bahwa reaksi eutectoid sangat penting di dalam mengendalikan struktur mikro baja. Dengan mengendalikan reaksi eutectoid, dapat diperoleh 3 konstituen mikro penting yaitu: (1) pearlite, (2) bainite, dan (3) (tempered) martensite.

Gambar 3-10 Tiga Konstituen Mikro Penting dari Baja Karbon.

Pearlite adalah suatu campuran lamellar dari ferrite dan cementite. Konstituen ini terbentuk dari dekomposisi Austenite melalui reaksi eutectoid pada keadaan setimbang, di mana lapisan ferrite dan cementite terbentuk

PENGETAHUAN BAHAN 2008

secara bergantian untuk menjaga keadaan kesetimbangan komposisi eutectoid. Pearlite memiliki struktur yang lebih keras daripada ferrite, yang terutama disebabkan oleh adanya fase cementite atau carbide dalam bentuk lamel-lamel.

Gambar 3-11 Struktur Mikro dari Pearlite.

Gambar di atas menunjukkan struktur mikro pearlite dalam perbesaran lebih tinggi. Daerah yang lebih terang pada gambar adalah ferrite sedangkan daerah yang lebih gelap pada gambar adalah carbide atau cementite. Salah satu contoh baja karbon yang memiliki struktur ini adalah kawat piano atau baja AISI 1080 menurut standar SAE-AISI. Baja kawat piano dengan kadar karbon 0,8% dengan struktur pearlite seluruhnya memiliki kekuatan tarik (Tensile Strength) sekitar 4,2 GPa. Bandingkan dengan kekuatan tarik Baja Karbon Rendah (0,05%C) dengan struktur mikro Ferrite seluruhnya yang kekuatan tariknya hanya 0,2 GPa.

PENGETAHUAN BAHAN 2008

Konstituen mikro lain yang dapat diperoleh dengan mengendalikan reaksi eutectoid adalah Bainite. Bainite adalah suatu campuran non-lamellar dari ferrite dan cementite yang terbentuk pada dekomposisi Austenite melalui reaksi eutectoid. Berbeda dengan pearlite yang terbentuk pada laju transformasi atau pendinginan sedang strukturnya adalah acicular, terdiri atas ferrite lewat jenuh dengan partikel-partikel carbide terdispersi secara diskontinu. Dispersi dari bainite tergantung pada temperatur pembentukannya.

Martensite adalah mikro konstituen yang terbentuk tanpa melalui proses difusi. Konstituen ini terbentuk saat Austenite didinginkan secara sangat cepat, misalnya melalui proses quenching pada medium air. Transformasi berlangsung pada kecepatan sangat cepat, mendekati orde kecepatan suara, sehingga tidak memungkinkan terjadi proses difusi karbon. Transformasi martensite diklasifikasikan sebagai proses transformasi tanpa difusi yang tidak tergantung waktu (diffusionless time-independent transformation). Martensite yang terbentuk berbentuk seperti jarum yang bersifat sangat keras (hard) dan getas (brittle). Fase martensite adalah fase metastabil yang akan membentuk fase yang lebih stabil apabila diberikan perlakuan panas. Martensite yang keras dan getas diduga terjadi karena proses transformasi secara mekanik (geser) akibat adanya atom karbon yang terperangkap pada struktur kristal pada saat terjadi transformasi polimorf dari FCC ke BCC. Hal ini dapat dipahami dengan membandingkan batas kelarutan atom karbon di dalam FCC dan BCC serta ruang intertisi maksimum pada kedua struktur kristal tersebut.

Akibatnya terjadi distorsi kisi kristal BCC menjadi BCT atau body centered tetragonal. Distorsi kisi akibat transformasi pada proses pendinginan secara cepat tersebut berbanding lurus dengan jumlah atom karbon terlarut sebagaimana diilustrasikan pada Gambar 3-13.

PENGETAHUAN BAHAN 2008

Gambar 3-12 Atom Karbon di dalam Austenite, Ferrite, dan Martensite

PENGETAHUAN BAHAN 2008

Meskipun memiliki kekerasan yang sangat tinggi, Martensite tidak memiliki arti penting di dalam aplikasi rekayasa. Untuk kebanyakan aplikasi rekayasa martensite perlu di-temper atau dipanaskan kembali pada temperature tertentu untuk mengurangi kegetasan (brittleness) dan meningkatkan ketangguhannya (toughness) ke tingkat yang dapat diterima tanpa terlalu banyak menurunkan kekerasannya.

Masalah 1

Sebuah palu pecah di bagian muka pukul (striking face)-nya ketika digunakan untuk memecah slab beton dan menimbulkan korban karena serpihannya mengenai mata pemakai yang kebetulan tidak memakai kaca mata pengaman. Bentuk kepada palu secara diilustrasikan pada gambar dengan lokasi pecah ditunjukkan oleh tanda panah dan lingkaran.

Gambar 3-14 Gambar Kepala Palu

Diketahui bahwa palu terbuat dari logam baja karbon tempa medium dengan komposisi kimia sesuai standar, yaitu: 0,5%-0,6% C, 0,5%-0,9%Mn, dan 0,1%-0,4%Si. Kekerasan dari bahan baku palu adalah antara 1,8-2,2 GPa.

PENGETAHUAN BAHAN 2008

Kepala palu yang baik umumnya dibuat menjadi bentuk di atas dengan proses tempa panas (hot forging) dan kemudian didinginkan perlahan-lahan hingga temperatur ruangan. Selanjutkan kedua ujung kepala palu (ball pein dan striking face) diselesaikan dengan mesin gerinda.

Pengerasan ujung pukul dilakukan dengan proses quenching dengan cara mencelup sebagian ujungnya ke dalam lelehan timah pada temperatur 900oC

dan mencelupnya ke dalam air dingin. Dengan perlakuan panas tersebut seharusnya baja medium dengan kadar karbon 0,6% memiliki kekerasan sekitar 8 GPa. Investigasi awal menunjukkan profil kekerasan kepala palu (dalam GPa) sebagaimana ditunjukkan pada Gambar. Di dalam standar disebutkan bahwa kedua ujung kepala palu (ball pein dan striking face) di-temper sehingga kekerasannya turun antara 5.1-6.6 GPa sebelum dapat digunakan.

PENGETAHUAN BAHAN 2008

Mengapa kepala pukul yang telah dicelup perlu di-temper (sebagaimana dipersyaratkan oleh standar) sebelum kepala palu dapat digunakan. Menurut pendapat Saudara, apa yang menyebabkan ujung pukul pecah sehingga serpihannya memakan korban?

3.6 Baja (Besi) Stainless

Logam stainless steel telah sering kita dengar atau pergunakan sehari-hari. Sifat stainless yang tahan karat pun telah banyak yang mengetahuinya. Tetapi mungkin tidak semua tahu bahwa stainless steel adalah hasil dari ’kesalahan’ yang membawa ’berkah’. Penulis mendengar ’cerita’ ini dari salah seorang Professor di Sheffield. Sheffield adalah tempat pertama kali ditemukannya logam Stainless. Saat itu Harry (1913), salah seorang peneliti di Sheffield, sedang berkutat dengan penelitiannya untuk mengatasi masalah erosi pada senapan laras panjang. Kesalahannya ’mencampur’ dan ’mengolah’ paduan ternyata kemudian membawa ’berkah’. Suatu hari ia merasa heran karena di bak sampahnya terdapat logam yang tetap bersih dan berkilap, sementara logam-logam lainnya telah mulai berkarat. Kemudian diketahuinya bahwa logam itu adalah salah satu paduan yang pernah ’dibuangnya’ saat melakukan penelitian. Kelak diketahui bahwa besi dengan kadar Chromium 13% akan membentuk lapisan film oksida yang bersifat protektif yang akan melindungi logam dari korosi.

Paduan Fe-Cr adalah jenis logam Stainless paling sederhana yang berstruktur dasar ferrite. Hal ini dapat kita pahami dengan mempelajari diagram kesetimbangan fase Fe-Cr yang diperlihatkan pada Gambar 3-15. Chromium adalah unsur penstabil ferrrite. Chromium dengan struktur BCC (sama dengan Ferrite) akan memperluas daerah fase alpha dan mempersempit daerah fase gamma. Akibatnya terbentuk loop Austenite yang membatasi daerah FCC dan BCC. Dari Gambar 3-15 dapat dilihat bahwa pada paduan Fe-Cr dengan kandungan Cr di atas 12% tidak terjadi transformasi fase Austenite ke Ferrite. Dari temperatur ruang hingga ke titik leburnya Fasenya adalah ferrite. Akibatnya, tidak dimungkinkan pula terjadi transformasi martensitik.

PENGETAHUAN BAHAN 2008

Sementara ini dapat ditarik kesimpulan bahwa besi (tanpa karbon) stainless dengan kadar di atas Cr 12% selalu berstruktur ferrite. Ferritic Stainless Steel dapat memiliki kadar Cr hingga 30%.

Jika pada kadar karbon rendah (Gambar 3-17) Ferrrite stabil di semua rentang temperatur maka pada kadar karbon yang lebih tinggi dapat ditemukan daerah fase Austenite. Penambahan kadar karbon sebesar 0,6% misalnya, akan memodifikasi diagram fasa sehingga paduan akan memiliki fase Austenite pada temperatur tinggi. Pada kondisi ini, baja dapat di-quench untuk menghasilkan Martensite.

Secara umum, semakin tinggi kadar Cr semakin tahan besi terhadap korosi. Hal ini disebabkan karena terbentuknya lapisan film oksida pada permukaan. Di sisi lain kekurangan kadar Chromium akan menyebabkan berkurangnya jumlah lapisan film oksida protektif. Dalam hal ini, kadar karbon di dalam stainless perlu dijaga dalam keadaan rendah. Jika tidak, maka akan terbentuk karbida Chrom sehingga Chrom tidak dapat ke permukaan membentuk oksida film protektif. Penambahan Ni sangat penting karena Ni memiliki struktur FCC yang memiliki batas kelarutan karbon yang lebih besar sehingga mengurangi peluang terjadi pembentukan karbida Chromium yang akan mengurangi kadar Chromium dan oleh karenanya jumlah lapisan film oksida protektif pada permukaan.

PENGETAHUAN BAHAN 2008

Gambar 3-15 Diagram Fasa Besi Chromium

Gambar 3-16 Pengaruh Penambahan Karbon terhadap Luas Daerah Fase Austenite pada Paduan Stainless Fe-Cr

Contoh paduan Stainless Steel dengan penambahan Ni adalah Stainless Stee 18-8. Telah dijelaskan pula sebelumnya bahwa Ni yang memiliki struktur FCC

PENGETAHUAN BAHAN 2008

adalah elemen penstabil FCC atau Austenite pada paduan besi. Keberadaan Ni akan mengurangi kecenderungan besi FCC untuk bertransformasi menjadi BCC. Pada kadar karbon tertentu (< 0,03%C) fase Austenite bahkan akan stabil pada temperatur ruang.

Gambar 3-17 Pengaruh Penambahan Kadar Karbon terhadap Daerah Fase Austenite pada Paduan Baja Stainless Fe-Cr-Ni

Sejauh ini telah kita kenal dua jenis paduan Stainless Steel yang penting, yaitu paduan Stainless Steel dengan kandungan Ni rendah dan paduan Stainless Steel dengan kandungan Ni tinggi. Telah kita kenal pula tiga jenis paduan Stainless berdasarkan struktur kristalnya, yaitu: logam Stainless Feritik (Ferritic Stainless Steel), logam Stainless Martensitik (Martensitic Stainless Steel), dan logam Stainless Steel Austenitik (Austenitic Stainless Steel). Selain berdasarkan kedua hal di atas, paduan stainless dapat pula dikelompokkan berdasarkan mekanisme penguatannya. Termasuk ke dalam golongan ini adalah PH Stainless Steel, yaitu paduan Stainless Steel yang dikuatkan melalui mekanisme Precipitation Hardening yang meliputi Solutionizing, Quenching, dan Aging.

PENGETAHUAN BAHAN 2008

Masalah 2

Logam stainless yang digunakan untuk aplikasi rekayasa dapat diaktergorisasikan menjadi: (1) logam stainless dengan kandungan Ni tinggi dan (2) logam stainless dengan kandungan Ni rendah. Jika Saudara memiliki perusahaan daur ulang logam (recycling plant) maka pemisahan kedua jenis logam Stainless tersebut dapat memberikan nilai tambah kepada logam-logam dari limbah Stainless. Dari pengetahuan yang telah Saudara pelajari, mekanisme apakah yang secara praktis dapat diaplikasikan untuk memisahkan kedua jenis limbah logam Stainless tersebut?

3.7 Besi Tuang

Besi tuang adalah paduan berbasis besi dengan kadar karbon tinggi, yaitu 2%-4%C dengan kadar Si 0,5%-3%. Besi tuang memiliki aplikasi di bidang rekayasa yang cukup luas terutama karena kemampuannya untuk langsung dibentuk menjadi bentuk akhir (net shape) atau mendekati bentuk akhir (near net shape) melalui proses solidifikasi (solidification) atau pengecoran (casting). Besi tuang mudah untuk dicor karena beberapa hal. Pertama, besi tuang mudah dilebur dan memiliki fluiditas yang sangat baik pada keadaan cairnya. Kedua, ketika dituang besi tidak membentuk lapisan film pada permukaannya. Selain itu, besi tuang tidak mengalami penyusutan volume (shrinkage) yang terlalu tinggi pada saat solidifikasi.

PENGETAHUAN BAHAN 2008

Gambar 3-18 Diagram Fase Fe-Fe3C menunjukkan Daerah Besi Tuang

Kemampuan besi tuang untuk dapat dicetak menjadi bentuk yang diinginkan terutama berhubungan dengan adanya reaksi Eutectic pada diagram kesetimbangan Fe-Fe3C pada rentang kandungan karbon tersebut. Pada reaksi

tersebut titik lebur paduan besi turun hingga sekitar 1130oC dengan rentang

temperatur liquidus dan solidus yang sangat kecil, atau membeku seperti logam murni dengan satu titik beku.

Di samping itu, reaksi eutectic penting pula di dalam merekayasa dan mengendalikan sifat-sifat besi tuang yang sangat tergantung pada karakteristik konstituen-konstituennya. Dekomposisi Autenite, seperti halnya pada baja, dapat dikendalikan sehingga dihasilkan matriks Ferrite, Pearlite, Bainite, atau Martensite. Solidifikasi dan dekomposisi Austenite dapat diatur agar menghasilkan grafit (C) atau karbida (Cementite). Dengan menambahkan modifier dan innoculant bentuk grafit dapat pula direkayasa menjadi berbentuk

PENGETAHUAN BAHAN 2008

(flake). Selanjutnya, karbida dapat diberi perlakuan panas lebih lanjut untuk mendekomposisi cementite, menghasilkan struktur yang mampu ditempa.

Besi tuang dapat diklasifikasikan menjadi beberapa jenis berdasarkan karakteristik struktur mikro menjadi besi tuang kelabu (gray iron), besi tuang nodular (nodular cast iron), besi tuang grafit kompak (compacted graphite cast iron), besi tuang putih (white cast iron), dan besi tuang mampu tempa (malleable cast iron). Gambar skematis jenis-jenis besi tuang tersebut diperlihatkan tabel berikut ini.

Tabel 3-2 Jenis-jenis Besi Tuang, Struktur Mikro, Proses Pembuatan, dan Karakteristik Umumnya.

Nama Skema Struktur Mikro Proses Pembuatan Karakteristik Umum Besi Tuang Kelabu (Grey Cast Iron) *diberi nama kelabu (grey) karena patahannya berwarna kelabu. Biasanya memiliki kadar karbon 2,5-4%. Jumlah silikon yang relatif tinggi (1-3%) diperlukan untuk mempromosikan pembentukan grafit. Kecepatan pembekuan sangat penting untuk mengatur jumlah grafit yang terbentuk (biasanya lambat hingga sedang). Laju solidfikasi berperan pula di dalam menentukan matriks yang terbentuk. Grafit berbentuk serpihan-serpihan panjang (flakes) Memiliki kekuatan dan keuletan rendah. Memiliki mampu mesin yang baik pada kekerasannya. Memiliki ketahanan aus (wear resistance) yang baik, tahan terhadap galling pada pelumasan terbatas serta memiliki kemampuan untuk menahan getaran (damping capacity) sangat baik. Besi Tuang Putih (White Cast Iron) *diberi nama putih karena patahannya berwarna putih. Struktur karbida diperoleh dengan menjaga kandungan karbon (2,5-3,0%) dan silikon (0,5-1,5%) pada kadar rendah dan kecepatan pembekuan yang tinggi pada proses solidifikasi.

Memiiki struktur karbida (cementite) di dalam matriks pearlite.

Keras, getas, dan tidak dapat di-mesin. Memiliki ketahanan terhadap keausan (wear resistance) dan abrasi sangat baik.

PENGETAHUAN BAHAN 2008

Table 1-2 Jenis-jenis Besi Tuang, Struktur Mikro, Proses Pembuatan, dan Karakteristik Umumnya (Lanjutan).

Besi Tuang Mampu Tempa (Malleable Cast Iron).

Bahan baku yang digunakan adalah besi tuang putih. Perlakuan panas untuk menghasilkan besi tuang mampu tempa terdiri atas: grafitisasi dan pendinginan. Pembentukan grafit dilakukan pada temperature di atas temperature eutectoid. Karbida akan berubah menjadi gafit (tempered carbon) dan austenite. Selanjutnya asutenite dapat didekomposisi menjadi ferrite, pearlite, atau martensite. Koloni grafit berbentuk bulat tidak teratur. Memiliki kekuatan, keuletan, dan ketangguhan lebih baik. Memiliki struktur uniform. Besi Tuang Ulet atau Nodular (Ductile Iron, Nodular Cast Iron). * nama mengacu pada sifat dan bentuk grafit-nya. Kandungan karbon (3,0-4,0%) dan silikonnya (1,8-2,8%) sama dengan besi tuang. Kandungan sulfur (S) dan fosfor (P) sangat rendah kira-kira 10 kali lebih rendah dari besi tuang kelabu. Nodule berbentuk bola terbentuk pada proses solidikasi karena kandungan beleran (Sulfur) dan oksigen ditekan ke tingkat yang sangat rendah dengan menambahkan Magnesium (Mg) beberapa saat sebelum penuangan. Partikel-partikel grafit berbentuk bola (speroid). Memiliki sifat-sifat yang hampir sama dengan malleable cast iron. Memiliki mampu mesin sangat baik dan ketahanan aus baik. Memiliki sifat-sifat yang mirip dengan baja (kekuatan, ketangguhan, keuletan, mampu bentuk panas, dan kemampukerasan).

PENGETAHUAN BAHAN 2008 Besi Tuang Grafit Kompak (Compacted Graphite Iron) Grafit berbentuk vernicular memiliki struktur antara gray iron dan ductile iron.