J T M

JURNAL TEKNIK MESIN

ISSN 2089 - 7235

J T M

JURNAL TEKNIK MESIN

Jurnal Penelitian, Karsa Cipta, Penerapan dan Kebijakan Teknologi

Volume 04, Nomor 3, Oktober 2015

1 ANALISIS PENGARUH PERLAKUAN PANAS TERHADAP KEKERASAN DAN STUKTUR MIKRO MATERIAL S45C DAN SS400 YANG DIGUNAKAN SEBAGAI ALAT POTONG KULIT SEPATU

Hadi Wardoyo

2 ANALISA PENGARUH CAMPURAN BAHAN COMPOUND EPDM RECLAIM UNTUK PEMBUATAN COVER RELAY TERHADAP SIFAT MEKANIK

Mukhamad Bayu Fikri

3 PENGARUH INJECTION TIME DAN BACKPRESSURE TERHADAP CACAT PENYUSUTAN PADA PRODUK KEMASAN TOPLES DENGAN INJECTION MOLDING MENGGUNAKAN MATERIAL POLISTYRENE

U. Wahyudi

4 ANALISA PENGARUH HEAT TREATMENT MATERIAL CARBIDE DRILL ROD AF1 TERHADAP KINERJA PROSES PUNCH

Giging Herdiana

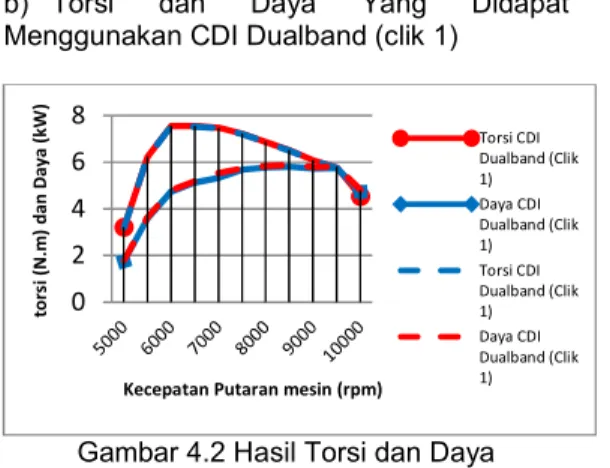

5 ANALISIS PENGARUH VARIASI CDI TERHADAP PERFORMA DAN KONSUMSI BAHAN BAKAR HONDA VARIO 110cc

Sachrul Ramdani

6 ANALISIS PERBANDINGAN EVAPORATOR KULKAS (LEMARI ES) DENGAN MENGUNAKAN REFRIGERANT R-22 DAN R-134A

Jurnal Teknik Mesin (JTM): Vol. 04, No. 3, Oktober 2015

KATA PENGANTAR

Kami mengucapkan syukur kepada Allah SWT karena dengan karunia dan hidayah-Nya, maka Jurnal JTM, Volume 04, Nomor 3 Bulan Oktober Tahun 2015 kembali dapat diterbitkan.

Edisi jurnal kali ini menyajikan enam makalah hasil kerja Tugas Akhir mahasiswa Program Studi Teknik Mesin dan satu dari Program Studi Teknik Industri, Fakultas Teknik, Universitas Mercu Buana. Dalam makalahnya, beberapa mahasiwa mempresentasikan judul yang erat kaitannya dengan hasil ekperimen, analisis proses, desain dan perancangan. Beberapa judul yang disajikan antara lain: Analisa pengaruh campuran bahan compound EPDM reclaim untuk pembuatan cover relay terhadap sifat mekanik, Analisa pengaruh heat treatment material carbide drill rod AF1 terhadap kinerja proses punch, Analisis pengaruh variasi CDI terhadap performa dan konsumsi bahan bakar Honda Vario 110cc, dan Analisis perbandingan evaporator kulkas (lemari es) dengan menggunakan refrigerant R-22 dan R134A. Kami mengucapkan penghargaan dan ucapan terima kasih kepada seluruh anggota Dewan Redaksi, Redaktur Pelaksana serta semua pihak yang telah memberikan kontribusinya selama proses penyiapan, penyusunan sampai penerbitan. Semoga keberadaan Jurnal Teknik Mesin ini dapat dimanfaatkan sebaik-baiknya oleh civitas akademika secara umum dan semua kolega di Universitas Mercu Buana secara khususnya.

Jakarta, Oktober 2015

Prof. (Em.) Dr.-Ing. Ir. Darwin Sebayang Pemimpin Redaksi

ISSN 2089 - 7235

J T M

JURNAL TEKNIK MESIN

Jurnal Penelitian, Karsa Cipta, Penerapan dan Kebijakan Teknologi

Pemimpin Redaksi : Prof. (Em.) Dr.-Ing. Ir. Darwin Sebayang (UMB) Dewan Redaksi : Prof. Dr. Ir. Chandrasa Soekardi (UMB)

: Dr. Kontan Tarigan (UMB) : Dr. Nurdin Ali (Unsyiah)

: Dr. Poempida Hidayatullah (UMB)

: Prof. Dr. Bambang Suharno (Universitas Indonesia) : Dr.-Ing. Ir. Nasruddin, M.Eng. (Universitas Indonesia) : Dr.-Ing. Pudji Untoro (Universitas Surya)

: Dr.-Ing. Ir. Kusnanto (Universitas Gadjah Mada) : Dr. Sagir Alva (UMB)

: Ir. Yuriadi Kusuma (UMB)

: Dr. Sulistyo (Universitas Diponegoro) : Dr. Abdul Hamid (UMB)

Redaktur Pelaksana : Ir. Haris Wahyudi, M.Sc (UMB) : Nur Indah, S. ST. MT (UMB) : Edijon Nopian (UMB)

Alamat Redaksi : Program Studi Teknik Mesin, Fakultas Teknik, Kampus Menara Bhakti, Universitas Mercu Buana

Jl. Meruya Selatan No. 01, Kembangan, Jakarta Barat 11650, Indonesia

Email: [email protected] Telp/Fax: +62 21 5871335

Jurnal Teknik Mesin (JTM) adalah Peer-reviewed Jurnal tentang hasil Penelitian, Karsa Cipta, Penerapan dan Kebijakan Teknologi. JTM tersedia dalam versi cetak (p-ISSN: 2089-7235), diterbitkan 3 (tiga) kali dalam setahun pada bulan Februari, Juni dan Oktober. Redaksi menerima artikel ilmiah dalam bidang Teknik Mesin dan yang berkaitan melalui halaman web berikut: http://publikasi.mercubuana.ac.id/index.php/jtm.

ISSN 2089 - 7235

J T M

JURNAL TEKNIK MESIN

Jurnal Penelitian, Karsa Cipta, Penerapan dan Kebijakan Teknologi

Volume 04, Nomor 3, Oktober 2015

DAFTAR ISI

1 ANALISIS PENGARUH PERLAKUAN PANAS TERHADAP KEKERASAN DAN STUKTUR MIKRO MATERIAL S45C DAN SS400 YANG DIGUNAKAN SEBAGAI ALAT POTONG KULIT SEPATU

67-72

Hadi Wardoyo

2 ANALISA PENGARUH CAMPURAN BAHAN COMPOUND EPDM RECLAIM UNTUK PEMBUATAN COVER RELAY TERHADAP SIFAT MEKANIK

73-80 Mukhamad Bayu Fikri

3 PENGARUH INJECTION TIME DAN BACKPRESSURE TERHADAP CACAT PENYUSUTAN PADA PRODUK KEMASAN TOPLES DENGAN INJECTION

MOLDING MENGGUNAKAN MATERIAL POLISTYRENE

81-90

U. Wahyudi

4 ANALISA PENGARUH HEAT TREATMENT MATERIAL CARBIDE DRILL ROD AF1 TERHADAP KINERJA PROSES PUNCH

91-93 Giging Herdiana

5 ANALISIS PENGARUH VARIASI CDI TERHADAP PERFORMA DAN KONSUMSI BAHAN BAKAR HONDA VARIO 110cc

94-98 Sachrul Ramdani

6 ANALISIS PERBANDINGAN EVAPORATOR KULKAS (LEMARI ES) DENGAN MENGUNAKAN REFRIGERANT R-22 DAN R-134A

99-105 Imam Faozan

67 Jurnal Teknik Mesin (JTM): Vol. 04, No. 3, Oktober 2015

ANALISIS PENGARUH PERLAKUAN PANAS TERHADAP KEKERASAN DAN

STUKTUR MIKRO MATERIAL S45C DAN SS400 YANG DIGUNAKAN

SEBAGAI ALAT POTONG KULIT SEPATU

Hadi Wardoyo

Program Studi Teknik Mesin, Fakultas Teknik, Universitas Mercu Buana, Jakarta E-mail: [email protected]

Abstrak -- Untuk mengetahui pengaruh yang terjadi pada material S45C dan SS400 setelah mengalami

perlakuan panas dan bekerja pada temperatur tertentu sebagai alat potong kulit sepatu dalam waktu tertentu sehingga mendapatkan perbandingan hasil pengujian dari masing-masing material. Menggunakan metode Brinell dan metode Vickers serta metode metalography untuk mengetahui setruktur mikro yang terjadi akibat porses perlakuan panas yang dialami oleh material tersebut. Hasil pengujian kekerasan menunjukkan adanya perubahan kekerasan yang meningkat akibat perlakuan panas. Dari data yang didapat dari hasil pengujian dapat disimpulkan bahwa nilai kekerasan suatu material tidak terlalu bepengaruh terhadap hasil pemotongan kulit sepatu, sehingga untuk pemotongan kulit sepatu tidak harus menggunakan material yang memiliki tingkat kekerasan tinggi melainkan bisa juga dengan menggunakan material dengan tingkat kekerasan sedang atau lebih rendah.

Kata kunci: perlakuan panas, struktur mikro, material S45C dan SS400

1. PENDAHULUAN

Tingginya standar mutu material yang sering menjadi tuntutan konsumen serta proses pembuatan cetakan dikerjakan dengan cara machaining maupun pengecoran sampai terbentuk cetakan dimana selama proses pengerjaan tersbut tidak pernah lepas dari perlakuan panas terhadap material produksi baik disengaja maupun tidak disengaja yang berpengaruh pada kualitas dari produk yang dihasilkan. Berdasarkan tuntutan tersebut perusahaan berinisiatif menyediakan material produksi dengan karakteristis yang berbeda-beda untuk memenuhi tuntutan konsumen dan persaingan harga yang kompetitif serta untuk dapat tetap bertahan (survive).

Perlakuan panas yang lain yang diterima oleh material cetakan adalah saat material sudah menjadi cetakan dan setelah menjadi cetakan. Setelah cetakan sudah jadi, perlakuakn panas dilakukan dengan cara cetakan dipanaskan dalam suhu tinggi dalam waktu tertentu. Sedangkan perlakuan panas terhadap cetakan sebagaimana fungsinya proses pencetakan dilakukan dalam keadaan suhu tinggi (panas) dan dalam waktu yang lama serta berulang-ulang dengan tujuan untuk menghasilkan hasil cetakan yang baik dan sesuai dengan keinginan.

Pembuatan alat potong kulit sepatu dibutuhkan material yang tahan terhadap perlakuan panas untuk mendapatkan hasil pemotongan yang baik serta tahan lama dan material yang biasa digunakan adalah S45C. Dimana setelah di lakukan beberapa kali percobaan dengan menggunakan material SS400 ternyata hasil dari pemotongan material kulit sepatu sebanyak 1000 kali pemotongan menghasilkan hasil pemotongan yang sama

baiknya jika dibandingkan dengan menggunakan material S45C. Masalah-masalah yang dapat dirumuskan dan akan dibahas berdasarkan latar belakang di atas dalam tulisan ini antara lain: perubahan nilai kekerasan material setelah mengalami proses pemanasan dari kedua material tersebut, perbedaan struktur mikro material setelah mengalami proses pemanasan dari kedua material tersebut, Apakah material SS400 bisa dijadikan material pengganti dari material S45C?

Untuk mencapai tujuan yang ingin dicapai permasalahan yang dibahas tidak terlalu melebar jauh dari tujuan maka perlu ditentukan batasan-batasan masalah yang dibahas. Batasan-batasan-batasan masalah tersebut meliputi: kondisi material setelah mengalami proses machaining dan

hardening serta setelah dipakai sebagai alat

potong, hanya menguji material setelah mengalami proses pemanasan dan sebagai alat cetak setelah melakukan 1000 kali penyetakan (pemotongan) dari material S45C dan SS400, dan pengujian kekerasan dilakukan dengan menggunakan metode BRINELL dan VICKERS, sedangkan pengujian steruktur logam menggunakan metode metalography.

Tujuan penulusan:

1. Untuk mengetahui pengaruh yang terjadi terhadap kekerasan pada material S45C dan SS400 setelah mengalami perlakuan panas dan bekerja pada temperatur tertentu sebagai alat potong kulit sepatu dalam waktu tertentu sehingga mendapatkan perbandingan hasil pengujian dari masing-masing material.

2. Untuk mengetahui perubahan struktur mikro logam yang terjadi karena proses

pemanasan dari masing-masing material dengan melakukan uji metalography. Untuk mengetahui apakah material SS400 mampu digunakan sebagai material pengganti dari material S45C.

2. METODOLOGI PENELITIAN

Pada eksperimen ini digunakan metodologi penelitian seperti gambar diagram alir berikut:

Gambar 3. Diagram alir perancangan

4. HASIL DAN PEMBAHASAN

Analisa ini memakai perlakuan panas (Heat

Treatment) untuk untuk mengetahui pengaruhnya

terhadap sifat mekanisnya dalam hal ini kekerasan dan struktur mikronya dari material S45C dan S400.

Metode pengujian yang dilakukan untuk mengetahui tingkat kekerasan material adalah metode Brinell dan metode Vickers serta metode metalography untuk mengetahui setruktur mikro yang terjadi akibat porses perlakuan panas yang dialami oleh material tersebut.

Material berbentuk plat dengan ukutan (PxLxT) 100 x 100 x 12 milimeter sebanyak delapan buah dengan pembagian: empat buah untuk material tipe S45C dan empat buah lagi untuk material tipe SS400. Masing-masing material tersebut akan mengalami proses perlakuan panas hardening (pengerasan) dimana proses pemanasannya tersebut terjadi dalam tiga tahap yaitu yang pertama saat material mengalami proses machining, yang kedua pemanasan untuk pengerasan material (hardening) pada temperatur 860 oC dengan waktu penahanan panas selama 15 menit,

kemudian didinginkan dengan cepat (quenching) dengan media air. Proses pemanasan selanjutnya terjadi saat material dipakai sebagai alat potong, dimana temperatur yang diberikan mencapai 300 oC secara terus menerus sampai 8 jam.

Peralatan-peralatan yang digunakan dalam proses pengujian metode Brinell dan metode Vickers serta metode metalography adalah:

Mesin Grinding dan olising

Mesin uji kekerasan “Frank Finotest” Mikroskop Optik “Metalloplan” Kamera Digital

Tabel 1. Hasil pengujian spesiment S45C dengan menggunakan metode Brinell No ITEM PROSES NILAI KEKERASAN (HBN) NILAI RATA-RATA (HBN) 179.0 172.0 172.0 172.0 176.0 169.6 191.8 191.8 190.9 195.4 189.1 189.1 190.9 203.0 203.0 207.0 203.0 203.0 176.0 172.0 164.0 169.6 176.0 182.8 3 PEMAKAIAN SEBAGAI ALAT POTONG 201.7 4 TANPA PERLAKUAN PANAS 173.4

S45C

MACHINING 1 173.4 2 HARDENING 191.4Tabel 2. Hasil pengujian spesiment SS400 menggunakan metode Brinell No ITEM PROSES NILAI KEKERASAN (HBN) NILAI RATA-RATA (HBN) 108.4 98.1 96.3 95.3 96.3 110.3 107.5 103.7 99.0 98.1 101.9 105.6 105.6 103.7 98.1 98.1 101.9 112.1 103.7 99.0 99.0 95.3 99.0 109.3 3 PEMAKAIAN SEBAGAI ALAT POTONG 103.25 4 TANPA PERLAKUAN PANAS 100.9

SS400

MACHINING 1 100.8 2 HARDENING 102.6 Kesimpulan Indikator / Problem Pernyataan misi Pengumpulan Data Obyek Penelitian Menentukan Konsep / Jenis PengujianAnalisa Hasil Pengujian Pengujian Material

69 Jurnal Teknik Mesin (JTM): Vol. 04, No. 3, Oktober 2015

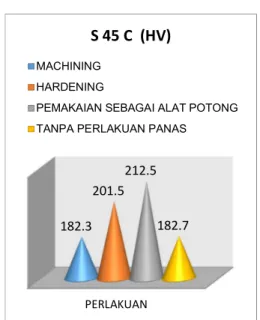

Tabel 3. Hasil pengujian spesiment S45C dengan menggunakan metode Vickers

No ITEM PROSES NILAI KEKERASAN (HV) NILAI RATA-RATA (HV) 188.0 181.0 181.0 181.0 185.0 178.0 202.0 202.0 201.0 206.0 199.0 199.0 201.0 214.0 214.0 218.0 214.0 214.0 185.0 181.0 175.0 178.0 185.0 192.0 3 PEMAKAIAN SEBAGAI ALAT POTONG 212.5 4 TANPA PERLAKUAN PANAS 182.7 S45C MACHINING 1 182.3 2 HARDENING 201.5

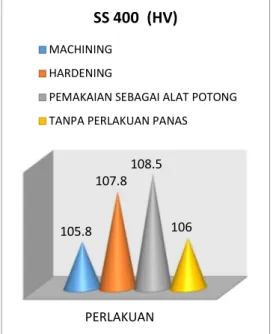

Tabel 4. Hasil pengujian spesiment SS400 dengan menggunakan metode Vickers

No ITEM PROSES NILAI KEKERASAN (HV) NILAI RATA-RATA (HV) 114.0 103.0 101.0 100.0 101.0 116.0 113.0 109.0 104.0 103.0 107.0 111.0 111.0 109.0 103.0 103.0 107.0 118.0 109.0 104.0 104.0 100.0 104.0 115.0 3 PEMAKAIAN SEBAGAI ALAT POTONG 108.5 4 TANPA PERLAKUAN PANAS 106 SS400 MACHINING 1 105.8 2 HARDENING 107.8

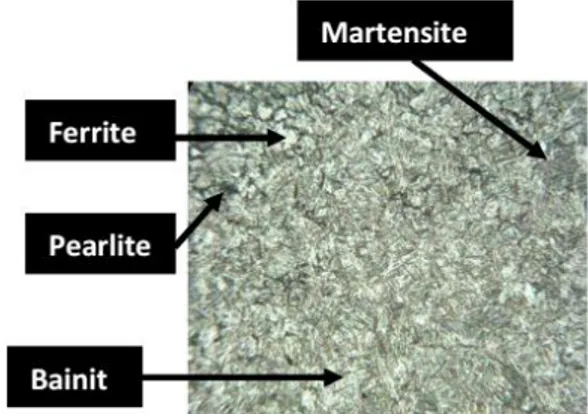

Pemeriksaan metalografi (mikro) dengan menggunakan optic dibatasi pada pembesaran max 500x, pemeriksaan dilakukan pada setiap specimen, baik untuk material S45C maupun SS400. Seperti terlihat pada gambar-gambar berikut ini.

Gambar 1. Struktur mikro material S45C yang tidak mengalami perlakuan panas

Struktur mikro material S45C yang tidak mengalami perlakuan panas menunjukkan bahwa fasa ferrite – perlite pada kondisi anil.

Gambar 2. Struktur mikro material S45C setelah mengalami proses machining

Struktur mikro Menunjukkan bahwa pada daerah tepi dengan daerah yang telah mengalami proses machining, fasa Martensite lebih dominan.

Gambar 3. Struktur mikro material S45C setelah mengalami proses pemanasan pada temperature

860oC selama 15 menit

Hasil pemotretan dengan menggunakan mikroskop, menunjukkan Fasa Martensite terlihat dominan dan merata setelah material S45C mengalami proses pemanasan pada pada saat dipakai sebagai alat potong.

Gambar 4. Struktur mikro material S45C setelah mengalami proses pemanasan pada pada saat

dipakai sebagai alat potong

Fasa Bainite yang kekerasanya mendekati kekerasan Fasa Martensite lebih mendominasi hampir di seluruh bagian specimen, setelah spesimen mengalami proses pemanasan yang

lama (sekitar 8 jam) saat digunakan sebagai alat potong kulit sepatu.

Struktur mikro material SS400 yang tidak mengalami perlakuan panas menunjukkan bahwa telah terjadi pertumbuhan besar butir ferit, sedangkan ferit dengan karbida perlit halus pada sela-sela butir ferit kasar, sedangkan di bagian tengah material berupa ferritik dan sedikit perlit.

Gambar 5. Struktur mikro material SS400 sebelum mengalami proses pemanasan Setelah mengalami proses machining terjadi pertumbuhan besar butir feri pada daerah tepi dan karbida perlit pada daerah terluar, sedangkan di bagia tengah material yang terjadi adalah berupa feritik butir dan halus.

Gambar 6. Struktur mikro material SS400 setelah mengalami proses machining

Hasil pemeriksaan metallografi menunjukkan struktur mikro di daerah tepi telah terjadi pertumbuhan besar butir ferrit kasar, sedangkan ferit dengan karbida perlit halus terbentuk pada sela-sela ferit kasar. Pada bagian tengah material masih berupa ferritik butir kasar dan halus, setelah material SS400 setelah mengalami proses pemanasan pada temperature 860oC selama 15 menit.

Pada pemeriksaan sample material SS400 yang ke empat menunjukkan hasil yang hampir sama dengan hasil pemeriksaan sebelumnya yaitu pada daerah tepi telah terjadi pertumbuhan besar butir ferit sedangkan ferit halus dengan karbida perlit terjadi di sela-sela butir ferit kasar. Pada bagian tengan material berupa ferritik butir kasar dan perlit (tanda panah pada Gambar 8).

Gambar 7. Struktur mikro material SS400 setelah mengalami proses pemanasan pada

temperature 860oC selama 15 menit

Gambar 8. Struktur mikro material SS400 setelah mengalami pemanasan pada saat

dipakai sebagai alat potong

Gambar 9. Grafik hubungan antara nilai Kekerasan Vicker’s terhadap perlakuanpanas

pada contoh material S45C

Besar nilai kekerasan yang di peroleh sangat dipengaruhi oleh fasa yang terbentuk dan jumlah fasa. Terlihat pada Gambar 3 terbentuk jumlah fasa sebanyak empat yaitu fasa Martensite sangat keras dan di dominasi oleh fasa Bainite yang hampir sekeras Martensite selain daripada fasa Ferrite dan Pearlite.

Sedangkan terbentuknya fasa di pengaruhi oleh perlakuan panas yang di berikan sebelumnya pada bahan atau material, di ketahui bahwa

PERLAKUAN 182.3 201.5 212.5 182.7

S 45 C (HV)

MACHINING HARDENINGPEMAKAIAN SEBAGAI ALAT POTONG TANPA PERLAKUAN PANAS

71 Jurnal Teknik Mesin (JTM): Vol. 04, No. 3, Oktober 2015

sampel material S45C yang tidak mengalami perlakuan panas pada daerah tepi menunjukkan adanya fasa Ferrite-Pearlite pada kondisi anil. Jadi proses perlakuan panas mempengaruhi dan meningkatkan nilai kekerasannya.

Gambar 10. Grafik hubungan antara nilai Kekerasan Brinell terhadap perlakuanpanas

pada contoh material S45C

Hasil pengujian kekeasan yang dilakukan terhadap material SS 400 menunjukka nilai kekerasan rata-rata material setelah mengalami perlakuan panas, yaitu sebesar 107 HV atau 101.9 HBN.

Gambar 11. Grafik hubungan antara nilai kekerasan Vicker’s terhadap perlakuan panas

pada contoh material SS 400

Gambar 12. Grafik hubungan antara nilai kekerasan Brinell terhadap perlakuan panas

pada contoh material SS 400

Seperti yang ditunjukkan dari Gambar 2 sampai dengan Gambar 3 yang diperoleh pada pengamatan metalografi terhadap material S 45 C dapat dilihat struktur mikro yang terbentuk pada bahan yang diberi perlakuan panas adalah fasa Martensite dan fasa Bainite, sedangkan pada bahan yang tidak diberikan perlakuan panas bentuk fasanya Ferrite bagian yang terang dan fasa Pearlite pada bagian yang gelap.

Pada saat mengalami proses machining dengan temperatur yang terlalu besar fasa Martensite baru mulai tampak belum terdistribusi karena masih Terlihat banyak fasa Ferrite dan fasa Pearlite. Selanjutnya fasa Martensite mulai terdistribusi dan penyebarannya merata.

Perlakuan panas temperatur pemanasan 860 oC terlihat fasa – fasa Ferrite, Pearlite dan Martensite berkurang penyebarannya dan di dominasi oleh fasa Bainite sehingga meningkatkan nilai kekerasannya.

Sedangkan hasil pemeriksaan struktur mikro pada material SS 400 yang telah mengalami perlakuan panas tidak terlihat adanya perbedaan struktur mikro yang mencolok antara sample material satu dengan yang lainya. Yang terjadi adalah kondisi struktur mikro pada daerah tepi rata-rata terjadi pertumbuhan besar butir ferit dan ferit dengan karbida perlit halus pada sela-sela butir ferit besar, sedang pada daerah tengah struktur mikro berupa feritik dan sedikit perlit (Gambar 5-8)

Kulit hasil pemotongan yang dilakukan sebanyak 1000 kali pemotongan juga menunjukan hasil yang sama bagusnya baik menggunakan PERLAKUAN 173.4 191.4 201.7 173.4

S 45 C (HBN)

MACHINING HARDENINGPEMAKAIAN SEBAGAI ALAT POTONG TANPA PERLAKUAN PANAS

PERLAKUAN 105.8 107.8 108.5 106

SS 400 (HV)

MACHINING HARDENINGPEMAKAIAN SEBAGAI ALAT POTONG TANPA PERLAKUAN PANAS

PERLAKUAN 100.8 102.6 103.3 100.9

SS 400 (HBN)

MACHINING HARDENINGPEMAKAIAN SEBAGAI ALAT POTONG TANPA PERLAKUAN PANAS

material S45C atau SS400, walaupun tingkat kekerasan dari kedua material tersebut berbeda.

Kulit hasil pemotongan yang dilakukan sebanyak 1000 kali pemotongan juga menunjukan hasil yang sama bagusnya baik menggunakan material S45C atau SS400, walaupun tingkat kekerasan dari kedua material tersebut berbeda.

4. KESMPULAN

1) Hasil pengujian kekerasan menggunakan metode Vicker’s dan Brinell, untuk material S45C maupun SS400 menunjukkan adanya perubahan kekerasan akibat pengaruh perlakuan panas yang terjadi pada material tersebut.

2) Dengan perlakuan panas yang sama, material S45C lebih keras dibandingkan material SS400.

3) Hasil uji metalography untuk material S45C menunjukan fasa – fasa Ferrite , Pearlite dan Martensite berkurang penyebarannya dan di dominasi oleh fasa Bainite sehingga meningkatkan nilai kekerasannya setelah mengalami proses pelakuan panas. Namun berbeda dengan material SS400, justru tidak ada perbedaan perubahan struktur mikro yang mencolok antara spesiment material satu dengan yang lainya baik yang mengalamai perlakuan panas hardening maupun perlakuan panas sebagai alat potong. Yang terjadi adalah kondisi struktur mikro pada daerah tepi rata-rata terjadi pertumbuhan besar butir ferit dan ferit dengan karbida perlit halus pada sela-sela butir ferit besar, sedang pada daerah tengah struktur mikro berupa feritik dan sedikit perlit.

4) Hasil pemotongan yang dilakukan sebanyak 1000 kali pemotongan terhadap kulit sepatu

menunjukan hasil yang sama bagusnya baik menggunakan material S45C atau SS400, sehingga material SS400 bisa dijadikan alternative material pengganti dari material S45C sebagai alat pemotong kulit sebatu dengan jumlah pemotongan 1000 kali pemotongan.

Dari data yang didapat dari hasil pengujian dapat disimpulkan bahwa nilai kekerasan suatu material tidak terlalu bepengaruh terhadap hasil pemotongan kulit sepatu, sehingga untuk pemotongan kulit sepatu dengan jenis kappa tidak harus menggunakan material S45C yang memiliki tingkat kekerasan tinggi melainkan bisa juga dengan menggunakan material SS400 yang memiliki tingkat kekerasan lebih rendah.

Hasil pengujian dapat dijadikan bahan pertimbangan untuk memilih material SS400 sebagai alat potong kulit sepatu sebagai pengganti dari material S45C, untuk mengurangi beban biaya produksi yang harus dikeluarkan.

DAFTAR PUSTAKA

[1]. Daryanto, 2010., Proses Pengolahan Besi dan Baja (Ilmu Metalurgi), Cetakan-1, Satu Nusa, Bandung.

[2]. Djaprie S., (George E. Dieter)., 1996, Metalurgi Mekanik (Edisi Ke-3), Erlangga, Jakarta.

[3]. Khurmi R.S., Gupta J.K., A Textbook Of Machine Design (S.I.Units), First Multicolour Edition.

[4]. Surdia T., Saito S., 1992 Pengetahuan Bahan Teknik, cetakan kedua PT.Pradnya Paramita, Jakarta

73 Jurnal Teknik Mesin (JTM): Vol. 04, No. 3, Oktober 2015

ANALISA PENGARUH CAMPURAN BAHAN COMPOUND EPDM RECLAIM

UNTUK PEMBUATAN COVER RELAY TERHADAP SIFAT MEKANIK

Mukhamad Bayu Fikri

Program Studi Teknik Mesin, Fakultas Teknik, Universitas Mercu Buana, Jakarta

Abstrak -- Pembuatan bahan pengganti untuk compound EPDM reguler untuk pembuatan cover relay diperlukan komposisi baru dengan menggunakan compound reclaim sebagai compound pengganti atau alternatif ke-2 ( dua) jika terjadi kelangkaan atau keterlambatan kedatangan bahan utama (compound EPDM reguler). Compound reclaim akan dilakukan percobaan pencampuran komposisi/perubahan komposisi sehingga akan mempunyayai sifat yang sama dengan compound

reguler. Dilakukan pencampuran bahan dengan perbandingan reclaim 4 reguler 1 juga berpengaruh

pada sifat mekanik, tensile strength 69,7 kg/cm2 menjadi 109,6 kg/cm2 , elongation break 385% menjadi 533,3%, spesific gravity 1,0946 gr/cm3 menjadi 1,0748 gr/cm3, dan hardness 51-52 menjadi 49-51, dalam pengetesan tersebut membuktikan bahwa dalam pencampuran ini masih menghasilkan sifat mekanik yang sesuai pada toleransi dan standard yang ditentukan seperti halnya pada perbandingan pencampuran komposisi reclaim 3: reguler 2 . Komposisi ini yang akan digunakan dalam proses pembuatan cover relay karena untuk efisiensidan menghemat penggunaan bahan reguler. Karena tujuan utama dalam proses ini adalah untuk mendapatkan komposisi baru sebagai pengganti jika terjadi kelangkaan pada bahan reguler.

Kata kunci: compound EDM, cover relay, sifat mekanik

1. PENDAHULUAN

Banyak industri saat ini mengembangkan atau memproduksi produk-produk dari bahan dasar

rubber(karet). Rubber sendiri sangat erat hubunganya dengan material atau compound bahan dasar pembentuk sifat yang akan dimiliki oleh part rubber yang kan dibuat. Akan tetapi ada kemungkinan yang dihadapi jika bahan utama pembentuk compound tersebut susah didapat atau mengalami penurunan kualitas dikarenakan hal-hal yang mungkin bisa mempengaruhinya seperti yang akan dibahas pada penelitian ini yaitu

compound EPDM. Compound EPDM pada hal ini

yaitu merupakan bahan dasar yang akan digunakan untuk pembuatan Cover relay. Untuk itu penulis menjabarkan tentang bagaimana cara bahan reclaim mempunyai sifat mekanik sama dengan reguler atau sesuai dengan standard yang ditetapkan untuk membuat Cover relay. Cover

relay sendiri merupakan komponen suatu spare

part kendaraan bermotor dimana fungsinya yaitu sebagai isolator dan sebagai penahan relay karena cover relay ini terbuat dari bahan dasar

rubber yang bersifat lentur, tahan panas, tidak licin

sehingga dapat memegang relay dengan kuat dan tidak mudah terbakar

Dalam tulisan ini selain ingin meneliti dan menganalisa bagaimana cara mengolah reclaim sehingga dapat digunakan seperti bahan reguler. Adapun masalah yang ingin diketahui yaitu bagaimana merubah sifat mekanik compound

reclaim sehingga dapat mendekati atau sama

dengan reguler dan memenuhi standard yang ditentukan? Untuk lebih memperjelas dan untuk lebih mempertajam ruang lingkup penelitian yang

akan dilakukan, perlu ada pembatasan permasalahan dan anggapan dasar terhadap masalah yang dihadapi yaitu:

a) Compound yang dianalisa adalah compound

EPDM.

b) Pengetesan dengan cara uji mekanis meliputi:

Hardness, tensile strength, elongation,

spesific gravity.

c) Produk penentu menggunakan cover relay. Tujuan dari penulisan ini adalah untuk mengetahui cara merubah sifat mekanik

compound reclaim sehingga dapat mendekati

atau sama dengan reguler dan memenuhi standard yang ditentukan.

2. TINJAUAN PUSTAKA

Karet merupakan politerpena yang disintesis secara alami melalui polimerisasi . Hampir semua karet alam diperoleh sebagai lateks yang terdiri dari 32-35% karet dan sekitar 5% senyawa lain, termasuk asam lemak, gula, protein, sterol ester dan garam. Lateks biasa dikonversikan ke karet busa dengan aerasi mekanik yang diikuti oleh vulkanisasi (Malcom,P.S., 2001).

Seiring dengan perkembangan ilmu pengetahuan dan teknologi dewasa ini, karet alam sudah dapat disintesis, akan tetapi kegunaan dari karet alam ini tidak dapat digantikan oleh karet sintesis. Jenis karet terbagi atas dua, yaitu : karet alam dan karet sintesis. Walaupun karet alam sekarang jumlah produksi dan konsumsinya jauh di bawah karet sintesis atau karet buatan pabrik, tetapi karet alam belum dapat digantikan oleh karet sintesis.

2.1 Karet reklim atau Reclaim Rubber

Karet reklim adalah karet yang diolah kembali dari barang – barang karet bekas, terutama ban – ban mobil bekas dan bekas ban – ban berjalan. Karenanya, boleh dibilang karet reklim adalah suatu hasil pengolahan scrab yang sudah divulkanisir. Alexander Parkes adalah orang yang pertama kali mengusahakan jenis karet ini pada tahun 1846. Sampai sekarang ternyata karet reklim tetap dibutuhkan, bahkan dalam jumlah yang besar. Biasanya karet reklim banyak digunakan sebagai bahan campuran sebab bersifat mudah mengambil bentuk dalam acuan serta daya lekat yang dimilikinya juga baik. Produk yang dihasilkan juga lebih kukuh dan tahan lama dipakai.

Kelemahan karet reklim adalah kurang kenyal dan kurang tahan gesekan sesuai dengan sifatnya sebagai karet bekas pakai. Oleh karena itu karet reklim kurang baik digunakan untuk membuat ban.

2.2 Vulkanisasi

Vulkanisasi adalah reaksi kimia yang menyebabkan molekul karet yang linear mengalami reaksi sambung silang (crosslinking) sehingga menjadi molekul polimer yang membentuk rangkaian tiga dimensi. Reaksi merubah karet yang bersifat plastis (lembut) dan lemah menjadi karet yang elastis, keras dan kuat. Vulkanisasi juga dikenal dengan proses pematangan, dan molekul karet yang sudah tersambung silang disebut sebagai vulkanisasi karet.

2.3 Cover Relay

Rubber Relay merupakan tempat suatu komponen kelistrikan pada kendaraan bermotor, terutama kendaraan roda 2 (dua). Terbuat dai bahan rubber bertujuan sebagai isolator dan sebagai penahan relay karena rubber bersifat lentur, tahan panas, tidak licin sehingga dapat memegang relay dengan kuat dan tidak mudah terbakar.

Gambar 2.1 Cover Relay

Standar bahan yang harus dimiliki dalam pembuatan cover start magnet rela.

Tabel 1. Stadard sifat mekanik cover relay

3. METODOLOGI PENELITIAN 3.1 Persiapan Bahan

Persiapan bahan dilakukan sesuai urutan berikut: Dumble test EPDM reguler

Dumble test EPDM reclaim

Dumble test EPDM rekayasa 1

Dumble test EPDM rekayasa 2

Dumble test EPDM rekayasa 3

Gambar 3.1 Dumble test hardness

Gambar 3.2 Dumble test tarik

3.2 Pengujian Sifat Mekanik

Pengujian sifat mekanik dilakukan untuk mengetahui sifat karet tersebut, apakah barang jadi karet tersebut bersangkutan cocok digunakan untuk sesuatu macam barang jadi karet yang menghendaki persyaratan tertentu.

Syarat pengetesan sampling minimal 3 kali sesuai dengan standard JIS K 6301-1975 (Testing Methods for Vulcanized Rubber) dan untuk antisipasi faktor eror dari alat yang terkalibrasi agar mendapatkan hasil yang valid. Adapun sifat-sifat fisika karet tersebut antara lain adalah:

Hardness, tensile strength,elongation, spesific gravity

3.3 Pengolahan Bahan

a) Setelah resep disiapkan dan ditimbang dengan sesuai maka proses selanjutnya dalah mixing atu proses mesin kneader. Ini adalah proses dimana pencampuran bahan-bahan atau chemical diproses sampai

75 Jurnal Teknik Mesin (JTM): Vol. 04, No. 3, Oktober 2015

menjadi bahan baku (compound) setengah jadi biasa disebut dengan compound BO atau

compoud belum obat.

b) Setelah proses kneader selesai, bahan tersebut di bentuk menjadi lembaran-lembaran pada mesin roll mill 16” bertujuan untuk mempermudah dalam pndinginan dan penyimpanan. Karena sebelum proses ini (baru keluar dari mesin kneader) bahan masih berbentuk gumpalan-gumpalan dan bersuhu panas.

c) Setelah itu, dilakukan pencampuran dengan memberikan obat pada compound tersebut (agar dapat matang atau menjadi produk saat proses pemasakan) dengan menggunakan

roll mill+cutting. Lakukan penggilingan berkali- kali sekitar 15 menit sampai obat tercampur dengan rata.

d) Setelah tercampur dengan rata, tarik copound dengan pemotongan sesuai ukuran yang diinginkan sampai compoud yang ada di roll

mill habis.

e) Masukkan potongan tersebut kedalam cairan

anti tac agar tidak terjadi lengket saat

penyimpanan.

f) Kemudian dinginkan compound yang sudah potongan tersebut dengan menggunakan kipas angin atau sejenisnya.

g) Setelah dingin, masukkan kedalam keranjang (compound siap untuk digunakan).

3. HASIL DAN PEMBAHASAN

3.1 Pengujian Sifat Mekanik EPDM reguler

Dalam tes ini bertujuan untuk mengetahui sifat awal dari compound yang akan dilakukan perubahan sifat mekaniknya.

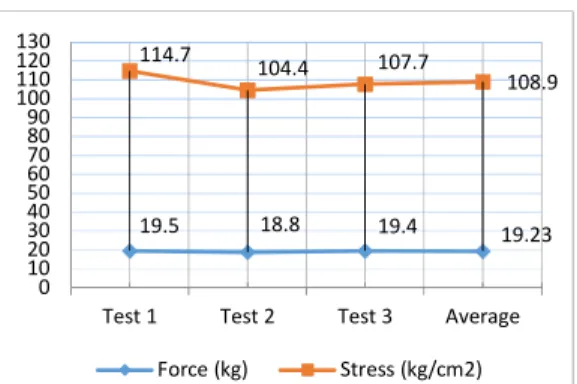

a) Tensile Test

Gambar 3.1 Grafik uji tarik EPDM regular

b) Elongation break

Diketahui a = 20 mm

Percobaan ke-1 d1 = 120 mm Percobaan ke-2 d2 = 120 mm Percobaan ke-3 d3 = 120 mm

Percobaan ke-1 EB= × 100 % = 500% Percobaan ke-2 EB= × 100 % = 500% Percobaan ke-3 EB= × 100 % = 500% Jadi nilai rata-rata elongation yang didapat EB=

= 500%

Gambar 3.2 Grafik perbandingan perpanjangan & elongation break EPDM regular c) Hardness

Pengujian nilai kekerasan diperoleh nilai seperti berikut (satuan Brinell):

Percobaan ke-1 = 51 Percobaan ke-2 = 53 Percobaan ke-3 = 52 d) Spesific Gravity Percobaan ke-1 = 1,1286 gr/cm3 Percobaan ke-2 = 1,1275 gr/cm3 Percobaan ke-3 = 1,1267 gr/cm3 Jadi SG = , , , = 1,1276 gr/cm3

Gambar 3.3 Grafik perbandingan hardness & spesific gravity EPDM regular 19.08 19.46 19.48 19.34 112.2 114.4 114.5 113.7 0 10 20 30 40 50 60 70 80 90 100 110 120 130

Test 1 Test 2 Test 3 Average Force (kg) Stress (kg/cm2)

120 120 120

120

500 500 500

500

Test 1 Test 2 Test 3 Average d (mm) EB (%) 51 53 52 52 1.1286 1.1275 1.1267 1.1276 0 10 20 30 40 50 60

Test 1 Test 2 Test 3 Average Hardness SG (gr/cm3)

Tabel 3.1 Hasil test sifat mekanik pada EPDM

reguler

3.2 Pengujian Sifat Mekanik EPDM reclaim

a) Tensile strength

Gambar 3.4 Grafik uji tarik EPDM reclaim b) Elongation break Diketahui a = 20 mm Percobaan ke-1 d1 = 95 mm Percobaan ke-2 d2 = 99 mm Percobaan ke-3 d3 = 97 mm Percobaan ke-1 EB = × 100 % = 375% Percobaan ke-2 EB = × 100 % = 395% Percobaan ke-3 EB = × 100 % = 385% Jadi nilai rata-rata elongation yang didapat EB

= = 385%

Gambar 3.5 Grafik perbandingan perpanjangan & elongation break EPDM reclaim

c) Hardness

Pengujian nilai kekerasan diperoleh nilai seperti berikut (satuan Brinell):

Percobaan ke-1 = 51 Percobaan ke-2 = 51 Percobaan ke-3 = 52 d) Spesific Gravity Percobaan ke-1 = 1,0961 gr/cm3 Percobaan ke-2 = 1,0951 gr/cm3 Percobaan ke-3 = 1,0926 gr/cm3 Jadi SG = , , , = 1,946 gr/cm3

Gambar 3.6 Grafik perbandingan hardness &

spesific gravity EPDM reclaim

Tabel 3.2 Hasil uji sifat mekanik pada EPDM

reclaim

Dari hasil test diatas terdapat ketidak sesuaian poin hasil pengetesan antara reguler dengan reclaim, maka dari itu harus dilakukan langkah-langkah perubahan komposisi dimana nanti bertujuan untuk membuat poin yang tidak seuai menjadi sesuai atau mendekati dari

spesifikasi reguler.

3.3 Percobaan Perubahan Campuran Bahan

Percobaan ini dilakukan dengan cara mengolah bahan dasar dari komponen compound reclaim tersebut dengan menambahkan volume komposisi, mencampur dengan bahan reguler dengan perbandingan tertentu.

1) Rekayasa 1 (penambahan parafinic oil)

Penambahan parafinic oil sebanyak 100gr (dengan asumsi bahwa untuk menambah nilai TS dan EB karena pada reclaim mempunyai nilai TS dan EB tidak memenuhi standar yang diinginkan dalam pembuatan cover relay) dengan hasil tes sebagi berikut: 18.08 19.12 19.15 18.78 69.6 69.6 69.8 69.7 0 10 20 30 40 50 60 70 80

Test 1 Test 2 Test 3 Average Force (kg) Stress (kg/cm2)

95 99 97 97

375 395 385

385

Test 1 Test 2 Test 3 Average d (mm) EB (%) 51 51 52 51.3 1.0961 1.0951 1.0926 1.0946 0 10 20 30 40 50 60

Test 1 Test 2 Test 3 Average

77 Jurnal Teknik Mesin (JTM): Vol. 04, No. 3, Oktober 2015

a) Tensile strength

Gambar 3.7 Grafik uji tarik rekayasa 1

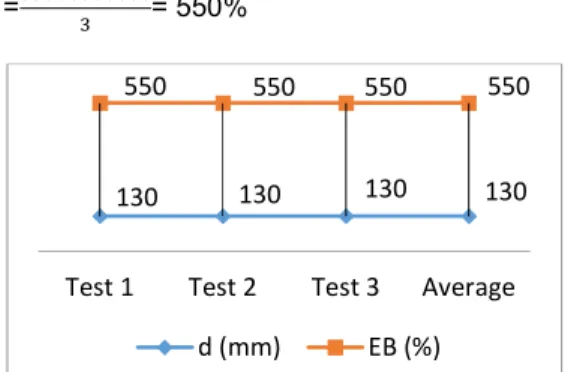

b) Elongation break Diketahui a = 20 mm Percobaan ke-1 d1 = 130 mm Percobaan ke-2 d2 = 130 mm Percobaan ke-3 d3 = 140 mm Percobaan ke-1 EB = × 100 % = 550% Percobaan ke-2 EB = × 100 % = 550% Percobaan ke-3 EB = × 100 % = 600% Jadi nilai rata-rata elongation yang didapat EB

= = 566,7%

Gambar 3.8 Grafik perbandingan perpanjangan & elongation break rekayasa 1

c) Hardness

Pengujian nilai kekerasan diperoleh nilai seperti berikut (satuan Brinell):

Percobaan ke-1 = 41 Percobaan ke-2 = 44 Percobaan ke-3 = 43 d) Spesific Gravity Percobaan ke-1 = 1,1231 gr/cm3 Percobaan ke-2 = 1,1627 gr/cm3 Percobaan ke-3 = 1,1760 gr/cm3 JadiSG= , , , = 1,1539 gr/cm3

Gambar 3.9 Grafik perbandingan hardness &

spesific gravity rekayasa 1

Tabel 3.3 Hasil test sifat mekanik rekayasa 1

Dari hasil diatas dapat disimpulkan bahwa penambahan prafinic oil tidak bisa mempengaruhi sifat yang diinginkan tetapi mempengaruhi sifat yang lain yang seharusnya tidak dirubah dan komposisi ini tidak dapat digunakan dalam pembuatan cover relay karena tidak sesuai dengan standard yang ditentukan.

2) Rekayasa 2 (Campuran reclaim 3: reguler 2)

Dengan mencampur bahan reguler dengan bahan

reclaim, dengan perbandingan reclaim lebih

banyak dibanding dengan reguler yaitu 3:2 (dengan tujuan menarik sifat yang dimiliki oleh

reclaim ke sifat reguler sehingga reclaim

mempunyai sifat mekanik yang memenuhi standar yang ditentukan dalam pembuatan cover relay)

a) Tensile strength

Gambar 3.10 Grafik uji tarik rekayasa 2

b) Elongation break Diketahui a = 20 mm Percobaan ke-1 d1 = 130 mm 17.08 17.46 16.7 17.08 100.4 103.6 101.1 101.7 0 10 20 30 40 50 60 70 80 90 100 110

Test 1 Test 2 Test 3 Average

Force (kg) Stress (kg/cm2)

130 130 140

133.3

550 550 600 566.7

Test 1 Test 2 Test 3 Average d (mm) EB (%) 51 53 52 52 1.1231 1.1627 1.1760 1,1539 0 10 20 30 40 50 60

Test 1 Test 2 Test 3 Average Hardness SG (gr/cm3) 19.5 18.8 19.4 19.23 114.7 104.4 107.7 108.9 0 10 20 30 40 50 60 70 80 90 100 110 120 130

Test 1 Test 2 Test 3 Average Force (kg) Stress (kg/cm2)

Percobaan ke-2 d2 = 130 mm Percobaan ke-3 d3 = 130 mm

Percobaan ke-1 EB = × 100 % = 550% Percobaan ke-2 EB = × 100 % = 550% Percobaan ke-3 EB = × 100 % = 550% Jadi nilai rata-rata elongation yang didapat EB

= = 550%

Gambar 3.11 Grafik perban dingan perpanjangan & elongation break rekayasa 2

c) Hardness

Pengujian nilai kekerasan diperoleh nilai seperti berikut (satuan Brinell):

Percobaan ke-1 = 54 Percobaan ke-2 = 54 Percobaan ke-3 = 55 d) Spesific Grafity Percobaan ke-1 = 1,1079 gr/cm3 Percobaan ke-2 = 1,0998 gr/cm3 Percobaan ke-3 = 1,1097 gr/cm3 Jadi SG = , , , = 1,1058 gr/cm3

Gambar 3.12 Grafik perbandingan hardness &

spesific gravity rekayasa 2

Tabel. 3.4 Hasil test sifat mekanik rekayasa 2

Dan dari hasil diatas ternyata komposisi yang digunakan mempunyai sifat mekanik yang sesuai dengan standar yang ditentukan dan dapat digunakan dalam pembuatan cover relay.

3.4.3 Rekayasa 3 (Campuran reclaim 4 : reguler 1)

Dengan mencampur bahan reguler dengan bahan

reclaim dengan perbandingan reclaim 4 dan reguler 1 ( dengan tujuan menarik sifat yang

dimiliki oleh reclaim ke sifat reguler dan untuk mengurangi komposisi penggunaan reguler). Dengan hasil pengetesan sebagai berikut:

a) Tensile strength

Gambar 3.12 Grafik uji tarik rekayasa 3

b) Elongation break

Diketahui a = 20 mm

Percobaan ke-1 d1 = 130 mm Percobaan ke-2 d2 = 130 mm Percobaan ke-3 d3 = 120 mm

Percobaan ke-1 EB= × 100 % = 550% Percobaan ke-2 EB = × 100 % = 550% Percobaan ke-3 EB = × 100 % = 500% Jadi nilai rata-rata elongation yang didapat EB

= = 533,3%

Gambar 3.13 Grafik perbandingan perpanjangan & elongation break rekayasa 3

130 130 130 130

550 550 550 550

Test 1 Test 2 Test 3 Average d (mm) EB (%) 54 54 55 54.3 1.1079 1.0998 1.1097 1.1058 0 10 20 30 40 50 60

Test 1 Test 2 Test 3 Average Hardness SG (gr/cm3) 18.48 19.06 19.11 18.88 110.2 104.1 114.5 109.6 0 10 20 30 40 50 60 70 80 90 100 110 120 130

Test 1 Test 2 Test 3 Average

Force (kg) Stress (kg/cm2)

130 130 120 126.7

550 550 500 533.3

Test 1 Test 2 Test 3 Average d (mm) EB (%)

79 Jurnal Teknik Mesin (JTM): Vol. 04, No. 3, Oktober 2015

c) Hardness

Pengujian nilai kekerasan diperoleh nilai seperti berikut (satuan Brinell):

Percobaan ke-1 = 51 Percobaan ke-2 = 49 Percobaan ke-3 = 51 d) Spesific Grafity Percobaan ke-1 = 1,0781 gr/cm3 Percobaan ke-2 = 1,0498 gr/cm3 Percobaan ke-3 = 1,0965 gr/cm3 Jadi SG = , , , = 1,0748 gr/cm3

Gambar 3.23 Grafik perbandingan hardness &

spesific gravity rekayasa 3

Tabel 3.5 Hasil tes sifat mekanik rekayasa 3

Dari hasil diatas, sifat mekanik yang didapat masih memenuhi standard yang ditentukan dan dapat digunakan dalam pembuatan cover relay. Penambahan kandungan parafinic oil 100gr mempengaruhi nilai uji sifat nekanik dari compound reclaim, nilai pada tensile strength meningkat dari 69,7 kg/cm2 menjadi 101,7 kg/cm2 tetapi peningkatan nilai tersebut masih dibawah standard yang ditentukan , pada pengujian

hardness mengalami penurunan yaitu dari 51-52

menjadi 41-44 dimana hal tersebut jauh dari nilai standard yang ditentukan, pada elongation break mengalami kenaikan yaitu 385% menjadi 566,7% dan mengalami perubahan yang sesuai atau masuk dalam kriteria standar yang ditentukan begitu pula dengan spesific gravity dari 1,0946 gr/cm3 menjadi 1,1539 gr/cm3 masih sesuai dengan standard yang ditetapkan. Pada hal ini penambahan parafinic oil tidak dapat digunakan karena terdapat beberapa pengetesan yang nilainya tidak sesuai dengan standard yang diijinkan.

Pencampuran EPDM reguler dan compound

reclaim dengan perbandinga reclaim 3 reguler 2

berpengaruh pada nilai uji sifat mekanik yang dihasilkan, pada tensile strenth 69,7 kg/cm2 menjadi 109,9 kg/cm2 , elongation break 385% menjadi 550%, spesific gravity 1,0946 gr/cm3 menjadi 1,1058 gr/cm3, dan hardness 51-52 menjadi 54-55, dalam pengetesan tersebut membuktikan bahwa perubahan pada sifat mekanik yang dimiliki compound reclaim yang sebelumnya tidak sesuai “NG”, menjadi sesuai pada toleransi dan standard yang ditentukan “OK”.

Pada pencampuran dengan perbandinga

reclaim 4 reguler 1 juga berpengaruh pada sifat

mekanik, tensile strength 69,7 kg/cm2 menjadi 109,6 kg/cm2 , elongation break 385% menjadi 533,3%, spesific gravity 1,0946 gr/cm3 menjadi 1,0748 gr/cm3, dan hardness 51-52 menjadi 49-51, dalam pengetesan tersebut membuktikan bahwa dalam pencampuran ini masih menghasilkan sifat mekanik yang sesuai pada toleransi dan standard yang ditentukan seperti halnya pada perbandingan pencampuran komposisi reclaim 3: reguler 2 . Komposisi ini yang akan digunakan dalam proses pembuatan cover

relay karena untuk efisensi dan menghemat

penggunaan bahan reguler. Karena tujuan utama dalam proses ini adalah untuk mendapatkan komposisi baru sebagai pengganti jika terjadi kelangkaan pada bahan reguler.

4. KESIMPULAN DAN SARAN 4.1 Kesimpulan

Kesimpulan dari hasil analisa adalah Compound

reclaim dapat digunakan untuk pembuatan cover relay dengan cara melakukan pencampuran reclaim dengan reguler perbandingan (4:1) dan

dapat menghasilkan sifat mekanik reclaim sama dengan atau mendekati reguler dan memenuhi standar yang ditentukan untuk pembuatan cover

relay

.

4.2 Saran

Adapun saran dari hasil analisa ini adalah sebagai berikut:

1) Untuk menggunakan bahan pengganti harus diketahui terlebih dahulu nilai sifat mekanik yang dimilikinya.

2) Pembuatan komposisi compound baru harus selalu melalui test dan diikuti dengan standar yang telah ditentukan oleh barang atau part yang akan dibuat dengan compound tersebut. 3) Bahan pengganti sangat diperlukan sebagai alternatif ke-2 (dua) jika bahan utama tidak ada atau bahan utama jumlahnya menipis.

47 48 49 48 1.0781 1.0498 1.0965 1.0748 0 10 20 30 40 50 60

Test 1 Test 2 Test 3 Average Hardness SG (gr/cm3)

DAFTAR PUSTAKA

[1]. Malcom, P, S., 2001. Polimer. Cetakan Pertama, Jakarta : Pradnya Paramita

[2]. Rubber Stichting (Yayasan Karet Amsterdam). 1983. Pembuatan

Barang-Barang Dari Karet Alam. Cetakan Pertama.Jakarta : Kinta

[3]. Singer, L, Ferdinand. Pytel, Andrew. (1981).

Kekuatan Bahan. Edisi ke-3. Penerjemah :Ir.

Darwin Sebayang. Jakarta: Penerbit Erlangga.

[4]. Setiawan, H. D dan Andoko, A. 2005 Petunjuk

Lengkap Budi Daya Karet. Agromedia

Pustaka. Jakarta.

[5]. Saito, Shinroku and Surdia, Tata, 2000,

Pengetahuan Bahan Teknik, Jakarta: Pradnya Paramita

[6]. Zainuri, Muhib, Ach. (2008). Kekuatan

Bahan.Edisi ke-1. Yogyakarta: Penerbit Andi. [7]. JIS K 6263 (1997) , JAPNESE INDUSTRIAL STANDARD, Hardness testing method for rubber, vulcanized or therm plastic.

[8]. JIS K 6251 (1993) , JAPNESE INDUSTRIAL STANDARD, Tensile testing methods vulcanized rubber.

[9]. JIS K 6301 (1975), JAPNESE INDUSTRIAL STANDARD, Testing Methods for Vulcanized Rubber.

[10]. Soesono, S., 1978 Pedoman Pengujian Sifat

Fisika Karet Mentah. Bogor : Balai Penelitian

81 Jurnal Teknik Mesin (JTM): Vol. 04, No. 3, Oktober 2015

PENGARUH INJECTION TIME DAN BACKPRESSURE TERHADAP CACAT

PENYUSUTAN PADA PRODUK KEMASAN TOPLES DENGAN

INJECTION MOLDING MENGGUNAKAN MATERIAL POLISTYRENE

U. Wahyudi

Program Studi Teknik Industri, Fakultas Teknik, Universitas Mercu Buana, Jakarta Abstrak -- Produk kemasan kue atau toples adalah produk rumah tangga yang sangat dibutuhkan untuk

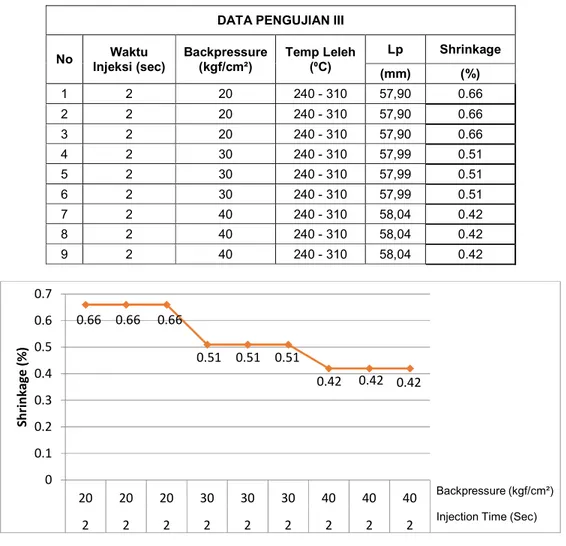

menaruh berbagai macam-macam kue kering, Produk plastik ini terdiri dari badan dan tutup, kedua komponen ini pada saat dirakit memerlukan kepresisian yang lumayan bagus oleh karena material yang digunakan plastik, maka faktor penentuan penyusutan(shrinkage) memegang peranan sangat penting pada saat dicetak dengan mesin injection molding yang menggunakan material polistyrene. Pada saat produksi pernah terjadi kegagalan produk fitting terlalu kencang dan ada juga fitting yang kendor antara tutup dengan badan akibatnya produk tidak lolos produksi oleh quality control. Didalam tugas akhir ini penulis melakukan langkah-langkah bagaimana teknik menganalisa cacat penyusutan (shrinkage) material plastik terutama di khususkan material polystyrene dimulai dari proses injection molding lalu diambil sampel produk dengan tingkat pengujian yang berbeda lewat settingan parameter. Dengan waktu injeksi dan backpressure yang berbeda-beda akan menghasilkan ukuran produk dan nilai shrinkage yang berbeda pula. Nilai temperatur leleh yang baik digunakan untuk material polistyrene dengan ketebalan produk kemasan toples 0,75 mm, diameter produk 140,94 mm dan tinggi 58,29 mm. berkisar antara 2400C – 3100C. Cacat penyusutan pada material polystyrene pasti ada walaupun tidak

sebesar pada material lain seperti PP dan LDPE dan bisa diminimalkan dengan setting parameter proses yang bagus. Nilai shrinkage yang baik dan ideal dan sesuai standar terjadi pada settingan backpressure 30 kgf/cm² dengan waktu injeksi yaitu 2 detik. Dengan parameter yang konstan, mulai dari injection speed 120 cm/s, 65 cm/s. Injection pressure 1400 kgf/cm² dan pack pressure 1200 kgf/cm², pack time 0,5 sec, Shot size 55 mm, kemudian cooling time 2 detik dengan temperatur mold 600 C.

Kata kunci: material plastik, injection molding, shrinkage

1. PENDAHULUAN

Saat ini plastik merupakan bahan atau material yang tidak bisa dipisahkan dari kehidupan manusia, sebagai bahan yang sangat mudah didapat, praktis, ringan dan tentu saja modern, Untuk bisa membuat sebuah produk plastik yang sesuai dengan apa yang kita kehendaki tentunya dibutuhkan teknologi yang memadai baik itu dari sisi mesin injection, cetakan injeksi, material, metode dan manusia, Dari berbagai macam parameter tersebut, salah satu faktor yang dominan adalah pengaturan parameter setting pada mesin injection molding. Di perusahaan tempat saya bekerja misalnya, masih banyak terjadi cacat produk, terutama masalah penyusutan (shrinkage) yang mengakibatkan menurunnya jumlah produksi.

Produk plastik yang diteliti adalah produk kemasan toples. Dimana produk ini dicetak dengan mesin injection molding yang menggunakan material polistyrene. Pada saat produksi pernah terjadi kegagalan produk fitting terlalu kendor dan ada juga fitting yang kencang atau seret antara tutup dengan badan akibatnya produk tidak lolos produksi oleh quality control.

Waktu proses (cycle time) pembuatan produk ini bervariasi, tergantung dari berbagai macam parameter yang berpengaruh dalam pembuatan produk tersebut, Dari berbagai macam parameter tersebut, salah satu faktor yang dominan adalah

pengaturan parameter setting pada mesin

injection molding. Dimana parameter tersebut

yang berpengaruh besar terhadap cacat produk

shrinkage, yaitu injection time dan backpressure.

Selama ini para teknisi di tempat saya bekerja melakukan setting parameter proses mesin melalui cara trial and error, untuk mendapatkan produk yang sesuai standar. Hal ini menyebabkan waktu proses (cycle time) kurang optimal. Dengan berkurangnya waktu proses (cyle time) maka terjadi peningkatan jumlah produksi dengan biaya produksi yang lebih efesien. Berdasarkan latar belakang masalah di atas maka masalah yang dapat penulis rumuskan yaitu sejauh mana pengaruh Injection time dan backpressure

terhadap hasil cetak kemasan toples dengan

mengunakan proses injection molding.

Tujuan dari penelitian ini adalah untuk dapat menganalisa pengaruh injection time dan

backpressure ketika proses injection terhadap

seberapa besar cacat penyusutan yang terjadi.

2. TINJAUAN PUSTAKA 2.1 Injection Molding

Secara umum pengertian injection molding adalah proses pembentukan suatu benda atau produk dari material plastik dengan bentuk dan ukuran tertentu yang mendapat perlakuan panas dan pemberian tekanan dengan menggunakan alat

bantu berupa cetakan atau mold, Mold plastik pada prinsipnya adalah suatu alat (tool) yang digunakan untuk membuat komponen – komponen dari material plastik dengan sarana mesin cetak plastik, metode dasar plastik molding untuk mendapatkan produk yang sesuai dengan sifat-sifat fisik yang diinginkan bentuk desain produk, luas penampang, ketebalan, insert yang panjang, tuntutan ukuran (toleransi) yang harus dipenuhi dan pemilihan material merupakan faktor yang berpengaruh.

Proses injection molding merupakan proses pembentukan benda kerja dari material

thermoplastic berbentuk butiran yang ditempatkan

kedalam suatu hopper/torong dan masuk kedalam silinder barrel injeksi yang kemudian didorong oleh mekanisme screw melalui nozzle mesin dan

sprue bushing masuk kedalam rongga (cavity)

cetakan yang sudah pada kondisi tertutup. Setelah beberapa saat didinginkan, mold akan dibuka dan produk akan dikeluarkan dengan mekanisme ejector. Material yang sangat sesuai adalah material thermoplastik, hal ini di sebabkan karena pemanasan material ini dapat melunak dan sebaliknya akan mengeras lagi bila di dinginkan. Perubahan-perubahan yang terjadi hanya bersifat fisik, jadi bukan perubahan secara kimiawi sehingga memungkinkan mendaur ulang material sesuai dengan kebutuhan yang diinginkan.

Material plastik yang dipindahkan dari silinder pemanas temperature suhunya berkisar antara 175 ºC hingga 290 ºC.Semakin panas suhunya, plastik material itu akan semakin cair/encer (rendah viskositasnya) sehingga semakin mudah diinjeksikan/disemprotkan masuk kedalam mold. Setiap material memiliki karakteristik suhu

molding. Semakin lunak formulasinya, yang

berarti kandungan plastis tinggi, membutuhkan temperature rendah, sebaliknya yang memeiliki formulasi lebih keras butuh temperatur tinggi. Bentuk-bentuk partikel yang sulit, besar dan jumlah cavity yang banyak serta runner yang panjang menyebabkan tuntutan temperatur yang tinggi atau naik.Umumnya, mesin Injection

molding terdiri dari 4 kesatuan fungsi, yaitu: a) Mold Clamp Unit,

b) Injection Unit c) Molding Unit d) Control System

Setiap unitnya akan dibahas pada keterangan dibawah ini untuk mold pada mesin Injection

Molding sangatlah bervariasi terhadap berbagai

produk plastik, sehingga diperlukan mold khusus untuk masing-masing produk, tetapi mesin

Injecion Molding dapat dipergunakan untuk

berbagai macam mold yang berbeda dengan ukuran yang sesuai dengan spesifikasi dimensi pada mesin.

2.2 Mekanisme Mesin Injection Molding

Proses injection molding dapat diringkas sebagai berikt:

a) Material plastik yang telah dicampur dengan bahan pellet dan pewarna untuk bahan plastik dimasukan kedalam hopper. Lalu material plastikakan memasuki rongga plastik pada ulir screw.

b) Screw bergerak mundur dan berputar berlawanan dengan arah jarum jam membawa butiran-butiran plastik jatuh dari hopper. Biji plastik ini dipanaskan oleh gesekan yang terjadi dan pemanas tambahan dari barrel, sehingga butiran - butiran plastik tersebut meleleh. Screw mundur sampai batas yang telah ditentukan (bersamaan dengan material yang maju kedepan bilik

screw, oleh karena putaran mundur dari screw

tersebut) dan putaran screw tersebut berhenti.

c) Langkah berikutnya adalah menutup mold. Kemudian screw didorong maju oleh gerakan piston, mendorong lelehan plastik dari bilik

screw (screw chamber) melalui nozzle masuk

kedalam rongga mold (dalam tahap ini screw hanya bergerak maju saja, tanpa berputar). d) Lelehan plastik yang telah diinjekkan

mengalami pengerasan, oleh karena bersentuhan dengan dinding yang dingin dari

mold. Di bawah pengaruh holding pressure,

lelehan material dari tekanan screw

ditambahkan untuk mengimbangi kepadatan volume dari material ketika dingin.

e) Setelah proses pendinginan dan kekakuan dari produk yang telah dibentuk, screw akan mundur untuk melakukan pengisian barrel. Pada saat itu clamping unit akan bergerak untuk membuka mold. Produk dikeluarkan oleh ejector yang telah ada dalam mold. Jika

system ejector semi otomatis, maka ejector

mendorong produk tetapi tidak sampai keluar dari mold sehingga diperlukan tenaga operator untuk mengeluarkan produk. f) Setelah produk tersebut keluar/ dikeluarkan

oleh ejector, maka siap untuk dilakukan penginjekan berikutnya sesuai dengan alur yang telah diuraikan diatas.

2.3 Parameter Proses

Untuk memperoleh benda cetak dengan kualitas hasil yang optimal, perlu mengatur beberapa paramater yang mempengaruhi jalannya proses produksi tersebut. Parameter-parameter suatu proses tentu saja ada yang berperan sedikit dan adapula yang mempunyai peran yang signifikan dalam mempengaruhi hasil produksi yang diinginkan. Biasanya orang perlu melakukan beberapa kali percobaan hingga ditemukan

83 Jurnal Teknik Mesin (JTM): Vol. 04, No. 3, Oktober 2015

parameter-parameter apa saja yang cukup berpengaruh terhadap produk akhir benda cetak. Adapun parameter-parameter yang berpe-ngaruh terhadap proses produksi plastik melalui metoda

injection molding adalah:

a) Temperatur leleh (melt temperature)

Melt temperature adalah batas temperatur dimana

bahan plastik mulai meleleh kalau diberikan enegi panas.

b) Batas tekanan (pressure limit)

Pressure limit adalah batas tekanan udara yang

perlu diberikan untuk menggerakkan piston guna menekan bahan plastik yang telah dileleh-kan. Terlalu rendah tekanan, maka bahan plastik kemungkinan tidak akan keluar atau terinjeksi ke dalam cetakan. Akan tetapi jika tekanan udara terlalu tinggi dapat mengakibatkan tersemburnya bahan plastik dari dalam cetakan dan hal ini akan berakibat proses produksi menjadi tidak efisien.

c) Waktu tahan

Waktu Tahan adalah waktu yang diukur dari saat temperatur leleh yang di-set telah tercapai hingga keseluruhan bahan plastik yang ada dalam tabung pemanas benar-benar telah meleleh semuanya. Hal ini dikarenakan sifat rambatan panas yang memerlukan waktu untuk merambat ke seluruh bagian yang ingin dipanaskan. Dikhawatirkan jika waktu tahan ini terlalu cepat maka sebagian bahan plastik dalam tabung pemanas belum meleleh semuanya, sehingga akan memper-sulit jalannya aliran bahan plastik dari dalam nozzle

d) Waktu Penekanan

Waktu penekanan adalah durasi atau lamanya waktu yang diperlukan untuk memberikan tekanan pada piston yang mendorong plastik yang telah leleh. Pengaturan waktu penekanan bertujuan untuk meyakinkan bahwa bahan plastik telah benar-benar mengisi ke seluruh rongga cetak. Oleh karenanya waktu penekanan ini sangat tergantung dengan besar kecilnya dimensi cetakan (mold). Makin besar ukuran cetakan makin lama waktu penekan yang diperlukan.

e) Temperatur cetakan (mold temperature)

Mold Temperature yaitu temperatur pemanasan

awal cetakan sebelum dituangi bahan plastik yang meleleh.

f) Kecepatan injeksi (injection rate)

Injection rate yaitu kecepatan lajunya bahan

plastik yang telah meleleh keluar dari nozzle untuk mengisi rongga cetak. Untuk mesin-mesin injeksi tertentu kecepatan ini dapat terukur, tetapi untuk mesin-mesin injeksi sederhana kadang-kadang tidak dilengkapi dengan pengukur kecepatan ini.

g) Backpressure (Tekanan balik)

Backpressure adalah tekanan yang terjadi dan

sengaja dibuat atau di adjust untuk menahan mundurnya Screw pada saat proses charging berlangsung. Backpressure ini aktif atau diaktifkan pada mode operasi Semi-Auto atau Full-Auto. Bila diaktifkan pada saat Manual Charging, maka yang terjadi adalah Drolling, yaitu keluarnya material plastik cair dari lubang Nozzle tanpa mundurnya

Screw atau Screw mundur tetapi memakan waktu

lama untuk mencapai Shot Size. Back Pressure berfungsi sebagai:

1) Pencampuran atau Mixing material menjadi lebih baik, homogen, kualitas kepadatan material plastik cair lebih baik dan siap untuk proses injection.

2) Shot Size yang konsisten, atau tetap, atau stabil sebagai jaminan untuk Shot-Shot berikutnya dengan kondisi yang sama besar Volume materialnya, berat produk, dan dimensi produk yang dihasilkan.

3) Pencampuran warna Pigmen yang lebih baik. 4) Menghilangkan Gas atau udara yang ikut

dalam proses Charging.

Efek samping Backpressure adalah:

1) Terjadi peningkatan suhu Barrel dari setting suhu yang kita buat.

2) Peningkatan waktu Charging sehingga Cycle

Time menjadi lebih panjang.

3) Dapat berakibat Drolling pada saat Mold

Open.

2.4 Waktu Proses (Cycle Time)

Waktu siklus (cycle time) adalah waktu yang dibutuhkan oleh suatu mesin untuk membuat suatu produk. Waktu siklus injection molding, terbagi dalam beberapa phase yang saling berhubungan yaitu:

a) Closing the mold

Male mold bergerak maju ke arah female mold

(proses menutupnya mold) b) Injection time

Waktu yang dibutuhkan screw untuk menekan material plastik yang telah dilelehkan masuk kedalam mold cavity. Injection time ini dipengaruhi oleh injection stroke, injection speed dan injection

pressure.

c) Cooling time

Waktu yang diperlukan untuk mendinginkan mold dan produk. Pendinginan mold sebenarnya sudah berlangsung terus menerus, karena air sebagai media pendingin selalu bersikulasi, sehingga waktu pendinginan mold ini hanya berfungsi selama mold sudah terisi material dan diatur bersamaan dengan waktu holding time.

2.5 Material Plastik

Istilah plastik mencakup semua bahan yang mampu dibentuk. Dalam pengertian yang lebih luas, plastik mencakup semua bahan sintetik organik yang berubah menjadi plastis setelah dipanaskan dan mampu dibentuk dibawah pengaruh tekanan. Molekul – molekul yang menyusun plastik adalah rantai karbon panjang yang membuat plastik banyak memiliki sifat – sifat yang baik. Pada umumnya material yang tersusun dari molekul rantai panjang disebut polymer. Pada dasarnya plastik secara umum digolongkan ke dalam 3 (tiga) macam dilihat dari temperaturnya yakni:

1) Bahan Thermoplastik (Thermoplastic) Adalah polimer yang akan melunak bila dipanaskan dan setelah didinginkan akan dapat mengeras dan menjadi rapuh. Proses tersebut dapat terjadi berulang kali, sehingga dapat dibentuk ulang dalam berbagai bentuk cetakan yang berbeda sehingga dapat diperoleh produk polimer baru. Polimer termoplastik tidak memiliki sambungan – sambungan antar rantai polimernya. Memiliki struktur molekul linear atau bercabang. Contoh bahan thermoplastik adalah : Polistiren, Polietilen, Polipropilen, Nilon, Plastik fleksiglass dan Teflon. Polimer termoplastik memiliki sifat – sifat khusus sebagai berikut:

Berat molekul kecil

Tidak tahan terhadap panas Jika dipanaskan akan melunak Jika didinginkan akan mengeras Fleksibel

Mudah diregangkan Titik leleh rendah Dapat dibentuk ulang

2) Bahan Thermoseting (Thermosetting) Polimer thermosetting adalah polimer network. Mereka menjadi keras secara permanen selama pembentukannya dan tidak melunak ketika dipanaskan Polimer network mempunyai crosslink kovalen di antara rantai polimer yang berdekatan. Selama pemanasan, ikatan ini mengikat rantai polimer menjadi satu untuk menahan gerakan vibrasi dan rotasi rantai pada temperature tinggi. Hal inilah yang menjadi penyebab mengapa material tidak melunak ketika dipanaskan.

Crosslink biasanya dominan, 10 hingga 50% unit

pengulanang rantai mengalami crosslink. Hanya pemanasan yang berlebih yang akan menyebabkan beberapa ikatan crosslink dan polimer itu sendiri mengalami degradasi.

Polimer termoset biasanya lebih keras dan kuat daripada termoplastik dan mempunyai stabilitas dimensional yang lebih baik. Kebanyakan polimer crosslink dan network termasuk vulcanized rubbers, epoxies, dan

phenolics and beberapa resin polyester adalah termosetting. Contoh bahan thermosetting adalah: Bakelit, Silikon dan Epoksi. Polimer thermosetting adalah polimer network. Mereka menjadi keras secara permanen selama pembentukannya dan tidak melunak ketika dipanaskan.

3) Bahan Elastomer

Polimer Elastomer yaitu bahan yang sangat elastis. Contoh bahan elastis adalah: karet sintetis. Polimer memiliki beberapa karakteristik untuk menggambarkan sifat fisik dan sifat kimianya. Sifat-sifat tersebut akan mempengaruhi aplikasi penggunaan polimer tersebut.

2.6 Penyusutan / Shrinkage

Material – material thermoplast dan thermosets tersebut dibentuk dengan proses pencetakan, dimana pada proses tersebut akan terjadi proses perubahan bentuk dan proses penyusutan. Dan semua material plastik akan mengalami proses penyusutan selama proses pendiginan di dalam dan luar cetakan, penyusutan ini akan menyebabkan ukuran-ukuran produk yang dihasilkan mengalami perubahan – perubahan dengan besaran yang sangat variatif, untuk mengantisipasi hal tersebut dapat dilakukan dengn cara menambahkan ukuran yang akan dibuat dicetakan injeksi, namun sebelumnya harus diketahui dulu material plastik yang digunakan dan karakteristiknya, baru dapat ditentukan penambahan ukuran. Penyusutan material plastik yang terjadi akan saling tarik menarik antara dinding yang satu dengan dinding yang lainnya, antar kontur atau bentuk produk, sehingga banyak faktor yang dapat mempengaruhi proses ini. Adapun faktor-faktor yang dapat mempengaruhi penyusutan adalah: Material type, jenis material plastik yang

digunakan menjadi faktor utama pada saat perancangan cetakan plastik,karena setiap material plastik memeiliki penyusutan yang berbeda-beda.

Wall Thickness, ketebalan dinding produk

semakin besar tingkat penyusutan akan semakin besar pula(sinkmark)

Product contour, semakin banyak kontur

dapat mengurangi proses penyusutan, karena dapat menahan laju penyusutan produk. Cooling time process, waktu proses

pendinginan didalam dan diluar mold. Cooling channel and circulation, jalur sirkulasi

proses media pendinginan, semakin banyak jalur cooling akan mempercepat laju penyusutan.

Plastik merupakan bahan yang tergantung pada perubahan suhu. Penyusutan terjadi akibat