IV. HASIL DAN PEMBAHASAN

4.1 PROSES PENGGILINGAN PADI

Proses penggilingan padi terdiri dari proses penjemuran, pemecahan kulit, penyosohan dan pengemasan pada penggilingan besar. Kegiatan penggilingan tersebut dilakukan dengan menggunakan mesin dan tenaga manusia. Pembahasan proses kegiatan yang dilakukan pada penggilingan padi dibagi sesuai skalanya yaitu penggilingan padi skala kecil dan besar. Penelitian di Penggilingan padi kecil dilakukan pada dua lokasi yaitu penggilingan padi Lokasi A dan penggilingan padi Lokasi B daerah situ gede darmaga, Bogor sedangkan penggilingan padi besar dilakukan di penggilingan padi PDS, Subang. Perbedaan setiap penggilingan padi dapat dilihat pada Tabel 2.

Tabel 2. Perbedaan spesifikasi lokasi penggilingan padi

Spesifikasi Lokasi A Lokasi B PDS, Subang Kapasitas giling dan

sosoh 110 kg beras/jam 180 kg beras/jam 1500 kg beras/jam Kapasitas lapangan

penjemuran 1.5 ton GKP 1.5 ton GKP 24 ton GKP Jumlah pekerja 3 orang 3 orang 18 orang

Alsintan yang

digunakan Husker, polisher Husker, polisher

Paddy cleaner, dua husker, dua polisher, paddy separator, rice

grader, alat jahit karung, elevator Sistem penggilingan diskontinyu diskontinyu modifikasi kontinyu

4.1.1 Proses Penggilingan Padi Skala Kecil

Penggilingan skala kecil ini dibagi menjadi tiga proses kegiatan utama yaitu pengeringan dengan matahari, pemecahan kulit dengan mesin pemecah kulit (husker) dan penyosohan dengan mesin penyosoh (polisher). Penggilingan padi yang diteliti dilakukan pada penggilingan padi skala kecil Lokasi A dengan kapasitas mesin menghasilkan 110 kg beras/jam dan penggilingan kecil Lokasi B dengan kapasitas mesin menghasilkan 180 kg beras/jam. Rendemen rata-rata penggilingan padi Lokasi A dan Lokasi B adalah 50% yang diperoleh dari pengujian organisasi kelompok tani sehingga kapasitas mesin untuk Lokasi A adalah 220 kg gabah/jam dan untuk Lokasi B sebesar 360 kg gabah/jam.

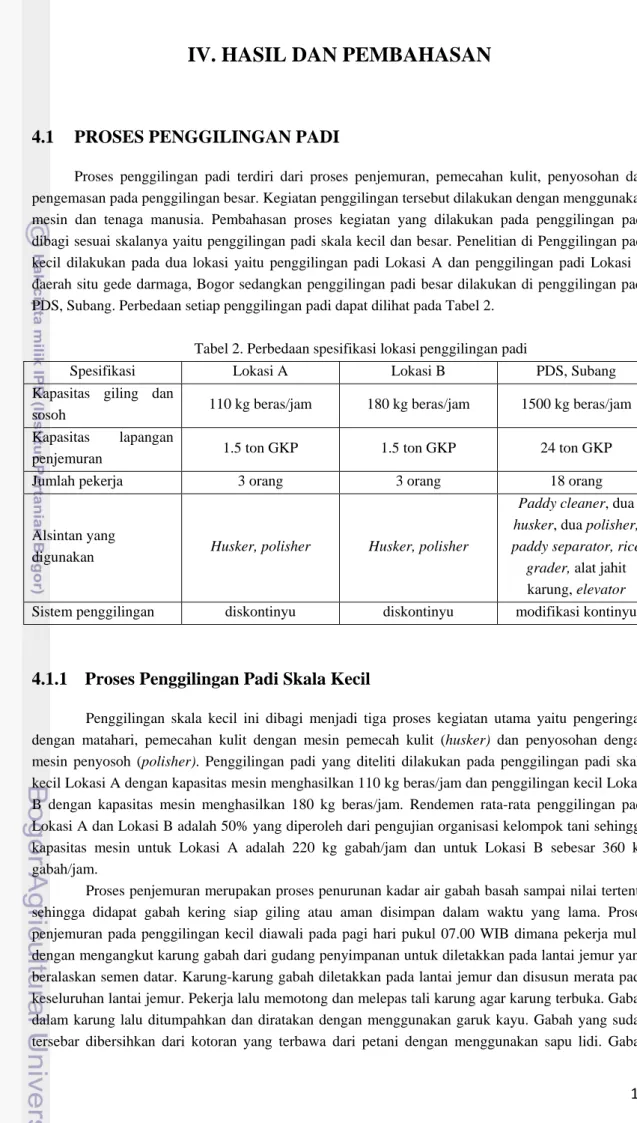

Proses penjemuran merupakan proses penurunan kadar air gabah basah sampai nilai tertentu sehingga didapat gabah kering siap giling atau aman disimpan dalam waktu yang lama. Proses penjemuran pada penggilingan kecil diawali pada pagi hari pukul 07.00 WIB dimana pekerja mulai dengan mengangkut karung gabah dari gudang penyimpanan untuk diletakkan pada lantai jemur yang beralaskan semen datar. Karung-karung gabah diletakkan pada lantai jemur dan disusun merata pada keseluruhan lantai jemur. Pekerja lalu memotong dan melepas tali karung agar karung terbuka. Gabah dalam karung lalu ditumpahkan dan diratakan dengan menggunakan garuk kayu. Gabah yang sudah tersebar dibersihkan dari kotoran yang terbawa dari petani dengan menggunakan sapu lidi. Gabah

Pekerja mengangkut karung gabah dari gudang penyimpanan

Pekerja Mengangkut dan meletakkan karung

Pekerja memotong dan melepas tali karung Pekerja menumpahkan

gabah dari karung ke lantai jemur Pekerja meratakan

gabah keseluruh lantai jemur

Pekerja memberishkan gabah dari kotoran

yang terbawa Pekerja membalikan gabah agar keseluruhan gabah Mulai Selesai

yang sudah terjemur dan bebas dari kotoran lalu dijemur dan dibalikan setiap 45 hingga 1 jam sekali atau saat gabah sudah terlihat menguning. Diagram alir proses penjemuran terlihat pada Gambar 6.

Gambar 6. Urutan proses penjemuran gabah di penggilingan skala kecil

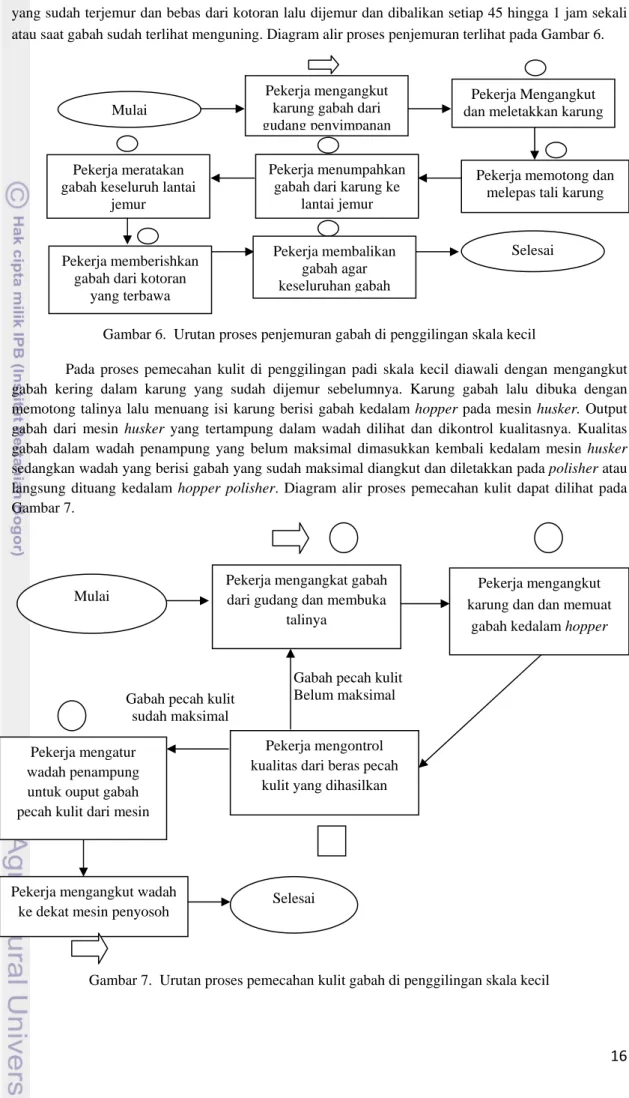

Pada proses pemecahan kulit di penggilingan padi skala kecil diawali dengan mengangkut gabah kering dalam karung yang sudah dijemur sebelumnya. Karung gabah lalu dibuka dengan memotong talinya lalu menuang isi karung berisi gabah kedalam hopper pada mesin husker. Output gabah dari mesin husker yang tertampung dalam wadah dilihat dan dikontrol kualitasnya. Kualitas gabah dalam wadah penampung yang belum maksimal dimasukkan kembali kedalam mesin husker sedangkan wadah yang berisi gabah yang sudah maksimal diangkut dan diletakkan pada polisher atau langsung dituang kedalam hopper polisher. Diagram alir proses pemecahan kulit dapat dilihat pada Gambar 7.

Gambar 7. Urutan proses pemecahan kulit gabah di penggilingan skala kecil Pekerja mengatur

wadah penampung untuk ouput gabah pecah kulit dari mesin

Pekerja mengangkut wada ke dekat mesin penyosoh

Mulai

Gabah pecah kulit sudah maksimal

h

Pekerja mengangkat gabah dari gudang dan membuka

talinya

Selesai

Gabah pecah kulit Belum maksimal

Pekerja mengontrol kualitas dari beras pecah

kulit yang dihasilkan

Pekerja mengangkut karung dan dan memuat

Pada proses penyosohan di penggilingan padi skala kecil proses diawali dengan mengangkat dan menuang gabah pecah kulit hasil husking kedalam huller pada polisher. Output dari mesin penyosoh yang masuk kedalam wadah sementara dilihat dan dikontrol kualitasnya. Untuk beras yang belum maksimal kembali dimasukkan kedalam polisher untuk disosoh ulang, sedangkan beras sosoh yang sudah maksimal dimasukkan kedalam karung. Karung yang sudah penuh lalu ditimbang dan diikat dengan menggunakan tali dan jarum. Diagram alir proses penyosohan dapat dilihat pada Gambar 8.

Gambar 8. Urutan proses penyosohan beras pecah kulit di penggilingan skala kecil

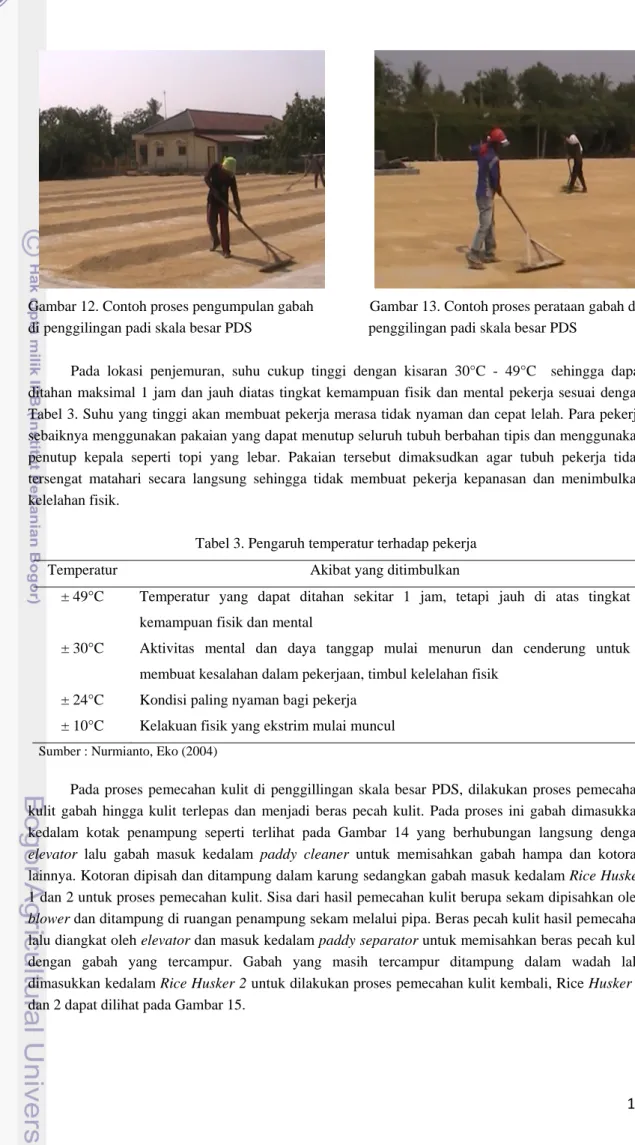

Tata letak penggilingan padi pada proses pemecahan kulit dan penyosohan skala kecil Lokasi A dan Lokasi B sama yaitu terdiri dari satu unit husker dan satu unit polisher yang terletak berdampingan dan dikerjakan oleh dua orang pekerja. Tata letak penggilingan kecil dapat dilihat pada gambar 9.

Gambar 9. Tata letak proses pemecahan kulit dan penyosohan di penggilingan kecil

4.1.2 Proses Penggilingan Padi Skala Besar

Pada proses penjemuran pada penggilingan besar di PDS, Subang dilakukan pada lantai jemur yang beralas semen berbentuk baris-baris gelombang dengan kapasitas jemur 20 ton seperti terlihat pada Gambar 10. Proses penjemuran diawali dengan pengangkutan karung berisi gabah dari tempat

Beras belum maksimal

Beras sudah maksimal Pekerja mengangkat dan

memuat beras pecah kulit kedalam hopper mesin

penyosoh

Pekerja mengontrol kualitas beras yang

dihasilkan

Pekerja mengikat karung beras yang sudah

ditimbang

Pekerja memasukkan output beras kedalam karun Mulai Selesai g untuk ditimbang Pekerja Tumpukan karung gabah Husker Polisher Pekerja Keterangan : : arah proses

penyimpanan karung gabah ke lantai jemur. Karung gabah disusun membentuk baris agar menyebar keseluruh lantai jemur saat ditumpahkan. Karung gabah yang sudah tersebar keseluruh lantai jemur dipotong talinya hingga karung terbuka lalu gabah ditumpahkan ke lantai jemur. Setelah seluruh karung di lantai jemur sudah ditumpahkan lalu diratakan menggunakan alat garuk yang terbuat dari kayu. Perataan gabah menggunakan garuk kayu dilakukan untuk meratakan tumpahan gabah dari karung ke seluruh lantai jemur sehingga penyebaran panas dari sinar matahari pada gabah maksimal.

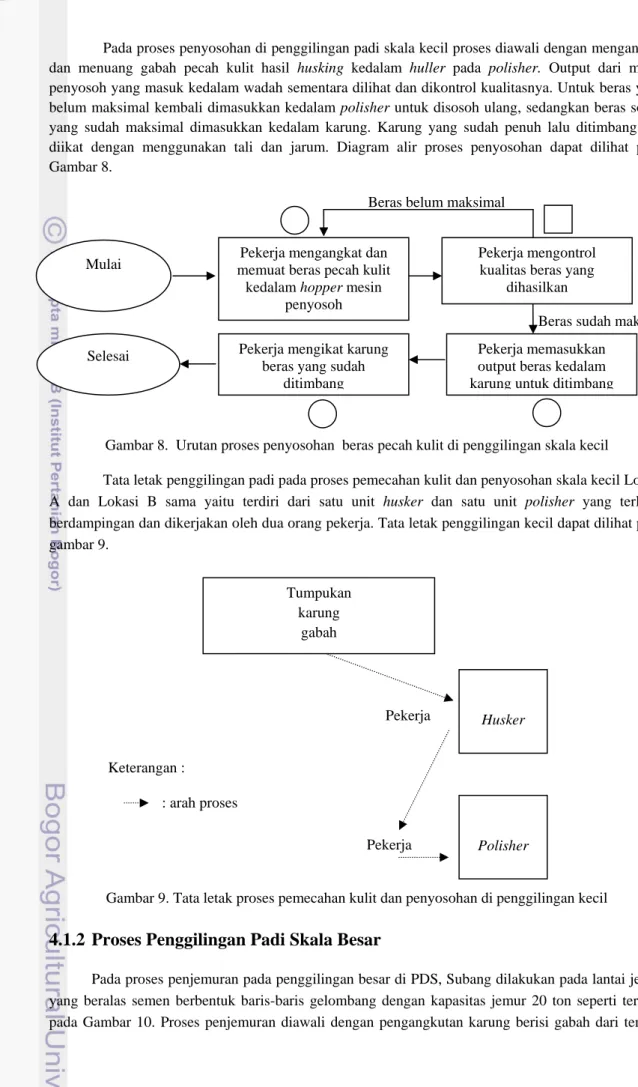

Gambar 10. Lantai jemur bergelombang di penggilingan padi skala besar PDS, Subang Proses yang dilakukan setelah seluruh gabah sudah merata di lantai jemur adalah proses pembalikan gabah. Pembalikan gabah diawali dengan mengumpulkan gabah yang sedang dijemur dengan garuk kayu hingga membentuk tumpukan baris gabah, seperti terlihat pada Gambar 12. Penumpukan gabah mengakibatkan bagian alas semen yang awalnya tertutup gabah basah menjadi terbuka dan terkena panas matahari secara langsung sehingga alas semen menjadi kering dan panas kembali. Pada saat lantai semen sudah dirasa cukup panas maka tumpukan gabah diratakan kembali sehingga gabah yang sebelumnya dibawah atau belum terkena panas matahari menjadi tertukar dengan gabah yang sudah tersinari panas matahari secara langsung, proses perataan gabah dapat dilihat pada Gambar 13. Proses pembalikan gabah dilakukan setiap 40 menit hingga 1 jam sekali atau 6-8 kali sehari dari pukul 8.00 hingga pukul 17.00 dengan tempering time pukul 10.00- 14.00 agar gabah yang terkena panas matahari lebih merata. Diagram proses penjemuran dapat dilihat pada Gambar 11.

Gambar 11. Diagram alir proses penjemuran di penggilingan padi skala besar Pekerja mengangkut

karung gabah dari penyimpanan ke lantai

Pekerja membuka tali karung dan menumpahkan Mulai

Pekerja meratakan tumpahan gabah keseluruh lantai jemur Pekerja membalikan gabah

dengan cara mengumpul dan menyebar secara

Pekerja menyiapkan karung dan memasukan

gabah kerin bergantian

Pekerja membalikan gabah dengan cara mengumpul

dan menyebar secara bergantian

g kedalam

Pekerja menjahit karung dan mengangkutnya ke

tempat penyimpanan

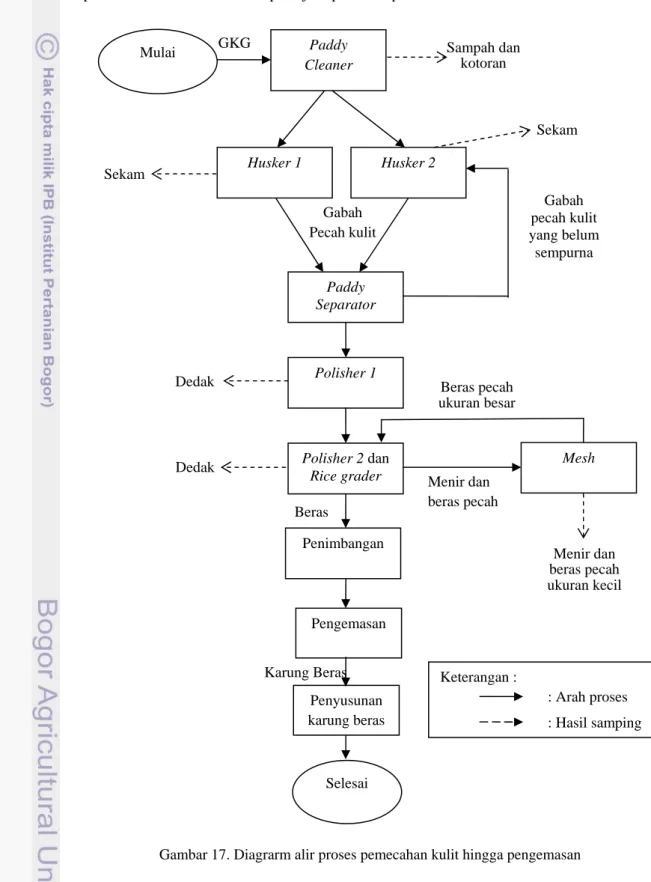

Pada proses pemecahan kulit di penggillingan skala besar PDS, dilakukan proses pemecahan kulit gabah hingga kulit terlepas dan menjadi beras pecah kulit. Pada proses ini gabah dimasukkan kedalam kotak penampung seperti terlihat pada Gambar 14 yang berhubungan langsung dengan elevator lalu gabah masuk kedalam paddy cleaner untuk memisahkan gabah hampa dan kotoran lainnya. Kotoran dipisah dan ditampung dalam karung sedangkan gabah masuk kedalam Rice Husker 1 dan 2 untuk proses pemecahan kulit. Sisa dari hasil pemecahan kulit berupa sekam dipisahkan oleh blower dan ditampung di ruangan penampung sekam melalui pipa. Beras pecah kulit hasil pemecahan lalu diangkat oleh elevator dan masuk kedalam paddy separator untuk memisahkan beras pecah kulit dengan gabah yang tercampur. Gabah yang masih tercampur ditampung dalam wadah lalu dimasukkan kedalam Rice Husker 2 untuk dilakukan proses pemecahan kulit kembali, Rice Husker 1 dan 2 dapat dilihat pada Gambar 15.

Pada lokasi penjemuran, suhu cukup tinggi dengan kisaran 30°C - 49°C sehingga dapat ditahan maksimal 1 jam dan jauh diatas tingkat kemampuan fisik dan mental pekerja sesuai dengan Tabel 3. Suhu yang tinggi akan membuat pekerja merasa tidak nyaman dan cepat lelah. Para pekerja sebaiknya menggunakan pakaian yang dapat menutup seluruh tubuh berbahan tipis dan menggunakan penutup kepala seperti topi yang lebar. Pakaian tersebut dimaksudkan agar tubuh pekerja tidak tersengat matahari secara langsung sehingga tidak membuat pekerja kepanasan dan menimbulkan kelelahan fisik.

di penggilingan padi skala besar PDS penggilingan padi skala besar PDS

Gambar 12. Contoh proses pengumpulan gabah Gambar 13. Contoh proses perataan gabah di

Temperatur Akibat yang ditimbulkan

± 49°C Temperatur yang dapat ditahan sekitar 1 jam, tetapi jauh di atas tingkat kemampuan fisik dan mental

± 30°C Aktivitas mental dan daya tanggap mulai menurun dan cenderung untuk membuat kesalahan dalam pekerjaan, timbul kelelahan fisik

± 24°C Kondisi paling nyaman bagi pekerja ± 10°C Kelakuan fisik yang ekstrim mulai muncul Sumber : Nurmianto, Eko (2004)

Hal ini disebabkan rancangan awal penggilingan yang awalnya dirancang untuk menggunakan paddy separator mekanis, namun yang digunakan adalah paddy separator tipe mesh sedangkan paddy separator mekanis sendiri tidak digunakan. Beras pecah kulit yang telah melewati Paddy Separator diangkat elevator dan langsung masuk kedalam Rice Polisher pertama. Proses penyosohan ini memanfaatkan gesekan antar butiran untuk membuang lapisan aleuron yang menempel pada beras agar dihasilkan beras yang bening. Selama penyosohan, terjadi penekanan terhadap butir beras sehingga terjadi butir patah dan menir. Menir merupakan kelanjutan dari butir patah menjadi bentuk yang lebih kecil daripada butir patah (Damardjati, 1988). Setelah melewati Rice Polisher pertama, beras kembali diangkat oleh elevator dan masuk kedalam Rice Polisher kedua untuk proses penyosohan kembali agar hasil lebih maksimal dan langsung masuk kedalam Rice Grader untuk memisahkan antara butir kepala dengan butir patah dan menir. Butir kepala selanjutnya masuk ke proses pengemasan sedangkan menir dan butir patah yang dipisahkan ditampung dengan wadah lalu disaring lagi menggunakan mesh untuk memisahkan butir kepala yang tercampur dan beras patah yang masih dapat diterima standar kualitas penggilingan. Beras yang sudah melalui Rice Grader masuk kedalam karung hingga karung terisi penuh. Karung yang sudah penuh kemudian diangkat keatas timbangan untuk diukur beratnya dan karung baru disiapkan sebagai pengganti karung yang Beras pecah kulit yang telah melewati paddy separator tipe mesh seharusnya dapat langsung masuk dan diangkat kembali oleh elevator, namun output dari paddy separator dengan elevator sendiri memiliki jarak sehingga perlu ada pekerja tambahan untuk menarik dan mendorong output gabah masuk kedalam elevator menggunakan alat garuk kayu seperti terlihat pada Gambar 16.

penggilingan padi PDS, Subang PDS, Subang

Gambar 14. Kotak Penampung Gabah di Gambar 15. Husker 1 dan 2 penggilingan padi

penuh. Berat beras disesuaikan dengan berat yang ditentukan dengan mengurangi beras jika berat lebih dan menambah beras jika berat kurang. Beras yang ditambahkan diambil dari beras yang tercecer pada saat pergantian karung. Karung yang sudah berisi beras dengan berat yang ditentukan lalu dijahit bagian penutupnya dengan alat jahit semi mekanis. Karung beras yang sudah dijahit lalu diangkut dan disusun dengan susunan kunci lima di tempat penyimpanan sementara sebelum diangkut menggunakan truk atau container. Diagrarm alir proses pemecahan kulit hingga pengemasan dapat dilihat pada Gambar 17 dan tata letak pekerja dapat dilhat pada Gambar 18.

Beras Karung Beras Pengemasan Selesai Penyusunan karung beras Penimbangan Dedak Dedak Sekam Sekam Beras pecah ukuran besar Sampah dan kotoran GKG Mulai Paddy Cleaner Paddy Separator Polisher 1 Gabah Pecah kulit Husker 1 Husker 2 Menir dan beras pecah Mesh Polisher 2 dan Rice grader

Gambar 17. Diagrarm alir proses pemecahan kulit hingga pengemasan

: Arah proses : Hasil samping Keterangan : Gabah pecah kulit yang belum sempurna Menir dan beras pecah ukuran kecil

Pekerja Pekerja Pekerja Pekerja Pekerja Pekerja Tumpukan karung beras Tumpukan karung gabah Penampung gabah Paddy cleaner Husker 1 Husker 2 Polisher 2 Rice grader Timbangan Polisher 1 : Arah proses Paddy separator tipe mesh Keterangan : : Elevator

Gambar 18. Tata letak proses pemecahan kulit dan penyosohan di penggilingan besar

Daerah sekitar Rice Husker memiliki intensitas debu halus cukup besar dikarenakan lubang pemasukan pipa pembuangan sisa pemecahan kulit kedalam penampung terlalu besar sehingga debu dapat keluar pada saat proses pemecahan kulit berlangsung. Debu juga dapat beterbangan di udara karena adanya benturan sesama bulir padi ataupun adanya benturan antara padi dengan dasar inlet huller rice. Debu yang terhirup oleh pekerja dapat menyebabkan gangguan pada fungsi paru dan kemungkinan mengidap penyakit menular ISPA (infeksi saluran pernafasan atas). Debu yang dihasilkan dari proses pemecahan kulit padi perlu dihilangkan untuk menghindarkan tenaga kerja dari penurunan fungsi paru. Salah satu cara untuk menurunkan debu adalah menggunakan wet scrubber. Suatu scrubber berbentuk silender dengan tinggi 70 cm dan diameter 5 cm yang di dalamnya ditambahkan media berpori dan penyemprotan embun air dapat menurunkan partikel yang berbentuk aerosol (Ciborowski dan Hulewich, 1970). Partikel kecil yang berbentuk powder telah berhasil diturunkan dalam udara dengan menggunakan air yang disemprotkan melalui nozzle (Rambali, 2002). Cara yang lain juga dapat dilakukan dengan mengisolasi ruangan penampung sisa pemecahan kulit dengan ruangan penggilingan. Pekerja sebaiknya menggunakan masker khusus yang dapat menyaring debu dan tidak mempersulit bernafas.

Ruangan pemecahan kulit beralaskan keramik dan semen yang selalu terasa getaran pada saat proses berlangsung. Getaran tersebut berasal dari getaran yang dihasilkan mesin terutama engine berbahan bakar solar sebagai sumber tenaga penggerak utama mesin penggilingan. Menurut Wignjosoebroto (2003) ruangan yang selalu bergetar dirasa kurang baik karena dapat menghilangkan konsentrasi pekerjanya bila terlalu lama berada di ruangan tersebut. Getaran yang dirasakan pekerja dalam jangka waktu yang lama tersebut mengakibatkan tubuh pekerja merasa selalu bergetar. Untuk mengurangi getaran sebaiknya engine dan bagian transmisi diberi dudukan (engine mounting) menggunakan material elastis yang dapat meredam getaran.

4.2 ANALISIS GERAKAN DAN WAKTU

Suatu pekerjaan akan dikatakan diselesaikan secara efisien apabila waktu penyelesaiannya berlangsung paling singkat. Untuk menghitung waktu baku penyelesaian suatu pekerjaan guna memilih alternatif metoda kerja yang terbaik, maka perlu diterapkan prinsip-prinsip dan teknik-teknik pengukuran kerja. Pengukuran waktu kerja ini akan berhubungan dengan usaha-usaha untuk menetapkan waktu baku yang dibutuhkan guna menyelesaikan suatu pekerjaan.

Definisi Pekerjaan

Pada penelitian ini, metode yang digunakan untuk pengukuran waktu kerja adalah dengan teknik micromotion study. Metode ini baik sekali diaplikasikan untuk meneliti siklus operasi kerja yang pendek, berlangsung secara berulang-ulang dan dilaksanakan secara manual. Menurut Wignjosoebroto (2003) aktivitas pengukuran kerja ini memiliki kriteria-kriteria pekerjaan yang harus dipenuhi, yaitu :

a. Pekerjaan tersebut harus dilaksanakan secara repetitive dan uniform. b. Isi atau macam pekerjaan itu harus homogen.

c. Hasil kerja (output) harus dapat dihitung secara nyata (kuantitatif) baik secara keseluruhan ataupun untuk tiap-tiap elemen kerja yang berlangsung.

d. Pekerjaan tersebut cukup banyak dilaksanakan dan teratur sifatnya sehingga akan memadai untuk diukur dan dihitung waktu bakunya.

Sesuai dengan batasan masalah yang diuraikan di depan, bahwa proses penggilingan padi merupakan proses yang terdiri dari proses penjemuran yang diawali dari pengangkutan karung gabah hingga pembalikan gabah, proses pemecahan kulit yang diawali dengan penuangan gabah dari karung

kedalam kotak penampung hingga pemasukan gabah pecah kulit ke elevator, proses penyosohan dan proses pengemasan yang diawali dengan mengisi karung hingga penyusunan karung beras. Pekerjaan pada penggilingan padi 100% dilakukan oleh pekerja pria karena mayoritas pekerjannya membutuhkan tenaga yang sangat besar seperti mengangkat karung gabah yang berat dan pembalikan tanah di lantai jemur yang membutuhkan fisik kuat karena sengatan panas matahari. Output pada pekerjaan proses penjemuran gabah berupa sistem berat dalam kilogram, yaitu banyaknya gabah dalam kilogram gabah yang dikerjakan dalam waktu satu jam. Output pada pekerjaan yang dilakukan dalam proses pemecahan kulit, penyosohan dan pengemasan berupa sistem berat dalam kilogram, yaitu banyaknya beras yang diproduksi dalam waktu satu jam. Untuk kontinuitas pekerjaan pada proses penjemuran gabah dilakukan setiap hari jika cuaca panas dan tidak hujan dilakukan setiap hari atau senin sampai minggu dari pukul 08.00-17.00 WIB selama terdapat gabah basah. Kontinuitas pada proses pemecah kulit hingga pengemasan juga dilakukan setiap hari selama terdapat stok gabah kering giling. Berdasarkan uraian di atas dapat disimpulkan bahwa pekerjaan pada proses penggilingan padi dan layak untuk dilakukan aktivitas pengukuran kerja.

4.2.1 Pembagian Operasi Menjadi Elemen-Elemen Kerja

Mengukur waktu kerja sekaligus dari saat awal persiapan sampai akhir pekerjaan tersebut selesai dilakukan adalah satu hal yang tidak bisa dibenarkan (Wignjosoebroto, 2003). Dalam pelaksanaan pengukuran kerja, umumnya yang dilakukan terlebih dahulu adalah membagi operasi menjadi elemen-elemen kerja. Berdasarkan 17 gerakan dasar yang telah diuraikan oleh Gilbreth,maka satu operasi preparasi tepung dan pengemasan dapat diuraikan menjadi beberapa segmen gerakan yang diberi nama sesuai elemen gerak yang terjadi. Segmen-segmen tersebut antara lain :

1. Mencari (Search)

Mencari (Sh) adalah elemen dasar gerakan pekerja untuk menentukan lokasi suatu obyek. Gerakan ini dilakukan oleh mata. Gerakan dimulai pada saat mata bergerak mencari obyek dan berakhir bila obyek tersebut sudah ditemukan. Berdasarkan definisi gerakan ini, pada proses pemecahan kulit dimana pekerja memotong tali karung menggunakan pisau sebelum diangkat untuk dimasukan kedalam husker. Gerakan ini dimulai ketika mata pekerja bergerak mencari pisau untuk sampai pekerja menemukan letak pisau yang akan digunakan untuk memotong tali pada karung gabah. Setelah memotong tali pekerja sering meletakkan pisau pada sembarang tempat karena memerlukan kedua tangannya untuk membantu pekerja lain mengangkat karung. Gerakan ini termasuk gerakan yang tidak efektif yang perlu dihilangkan, pekerja menghabiskan waktu untuk mencari dimana terakhir kali ia menaruh pisaunya. Gerakan menjangkau pisau dapat dihilangkan dengan cara menancapkan pisau pada karung selanjutnya yang akan dipotong talinya. Gerakan tidak efektif ini juga dapat dihilangkan dengan membuat wadah khusus untuk menaruh pisau yang dapat diikatkan pada pinggang sehingga mencegah pekerja untuk menaruh pisau disembarang tempat dan mempercepat kegiatan kerja pada proses pemecahan kulit. Gerakan mencari pisau juga terjadi pada proses penjemuran gabah saat pekerja memotong tali karung sebelum ditumpahkan ke lantai jemur.

2. Menjangkau (Transport Empty) dan Memegang (Grasp)

Menjangkau (TE) adalah gerakan tangan berpindah tempat tanpa beban, baik gerakan mendekati maupun menjauhi objek, sedangkan memegang (G) sendiri didefinisikan sebagai gerakan tangan yang dilakukan dengan menutup jari-jari tangan pada suatu objek yang dikehendaki dalam suatu operasi kerja. Berdasarkan definisi tersebut, dalam elemen penjahitan karung pada proses pengemasan gerakan dimulai pada saat pekerja menggerakan tangannya menuju alat jahit, sampai

menutup jari-jari tangan setelah memegang alat tersebut. Kedua elemen gerak ini dilakukan oleh tangan kanan sedangkan tangan kiri dalam keadaan hold hingga tangan kanan selesai menjahit karung. Gerakan tangan kanan termasuk kedalam gerakan efektif karena menjangkau alat (transport empty) dan memegangnya untuk digunakan.

Dalam elemen persiapan karung pada proses pengemasan gerakan ini dimulai pada saat pekerja mulai menggerakan tangannya menuju karung beras yang akan dibuka sampai pekerja memegang karungnya dan menutup jari-jari tangan. Gerakan menjangkau dan memegang karung ini dilakukan oleh tangan kanan. Gerakan ini dirasa kurang baik karena pekerja harus membungkuk untuk menjangkau karung yang terlalu rendah. Hal ini dirasa kurang baik karena dapat memperlambat waktu dan mempercepat kelelahan pekerja. Karung yang dipersiapkan untuk proses pengemasan sebaiknya ditempatkan lebih tinggi sehingga pekerja tidak perlu sampai membungkuk untuk menjangkau karung. Pada elemen mengambil karung karung di tempat penyimpanan karung pada proses penjemuran gabah, gerakan dimulai pada saat pekerja berjalan kearah tempat penyimpanan sampai pekerja memegang karung beras yang akan diangkat. Gerakan dirasa kurang efektif karena perjalanan dari lantai jemur ke tempat penyimpanan gabah cukup jauh sedangkan pekerja hanya dapat menangkut satu karung tiap siklus. Hal tersebut mengakibatkan pekerja harus bolak-balik mengambil karung gabah ditempat penyimpanan dan akan menghabiskan banyak waktu dan tenaga. Sebaiknya digunakan alat bantu seperti kereta dorong atau gerobak untuk mengangkut karung gabah dalam jumlah yang lebih banyak dalam satu siklus.

3. Membawa dengan beban (Transport Loaded)

Membawa dengan beban (TL) merupakan gerak perpindahan tangan, hanya saja tangan yang berpindah ini bergerak dalam kondisi membawa beban (obyek). Gerakan ini dimulai dan diakhiri pada saat yang sama dengan elemen gerakan menjangkau hanya saja tangan yang menjangkau ini dalam kondisi membawa beban. Berdasarkan definisi ini pada elemen memotong tali pada proses penjemuran, gerakan dimulai ketika pekerja membawa pisau ke karung gabah dilantai jemur dan berakhir ketika memakai pisau tersebut. Gerakan dilakukan oleh tangan kanan sedangkan tangan kiri digunakan untuk memegang (hold) tutup karung. Kedua gerakan ini merupakan gerakan efektif dan waktu rata-rata adalah 5.53 detik. Hal yang dapat memperlambat pekerjaan adalah pekerja harus selalu pindah dengan berjalan dan membungkuk pada karung berikutnya. Untuk mengurangi keterlambatan sebaiknya bagian pentutup karung gabah disusun berhadapan sehingga pekerja dapat memotong dua tali penutup karung sekaligus dalam satu kali jalan dan membungkuk.

Pada elemen mengangkut karung di proses pemecahan kulit gerakan ini dimulai ketika pekerja membawa karung gabah yang sudah dibuka ke mulut kotak penampung gabah kering giling dan berakhir ketika melepas karung tersebut. Gerakan ini dilakukan oleh kedua tangan pekerja dan merupakan gerakan efektif. Waktu rata-rata untuk mengangkut karung gabah ke kotak penampung gabah kering giling adalah 8.04 detik. Hal yang dapat memperlambat pekerja dalam membawa karung gabah ialah stamina dari pekerja itu sendiri karena berat dari karung gabah mencapai 50-70 kg. Disarankan agar kondisi tubuh dari pekerja harus dijaga dengan asupan kalori yang sesuai dengan pekerjaan. Pengangkutan karung pada proses pemecahan kulit dapat dilihat pada Gambar 19.

Gambar 19. Pengangkutan karung pada proses pemecahan kulit

Pada elemen kerja mengangkut karung gabah pada proses penjemuran, gerakan ini dimulai ketika pekerja membawa karung gabah basah ke lantai jemur dan berakhir ketika menjatuhkan (melepas) karung tersebut. Gerakan yang dilakukan menggunakan tangan kanan dan tangan kiri serta pundak sebagai penopang dan merupakan gerakan efektif. Waktu rata-rata yang diperoleh pada elemen kerja mengangkut karung gabah basah adalah 27.21 detik. Berat karung gabah dapat dikategorikan sangat berat karena memiliki berat berikisar 50-70 kg sehingga perlu tenaga yang besar dan mempercepat kelelahan pekerja. Hal tersebut dirasa kurang baik karena setelah pekerja selesai meletakkan karung gabah pada lantai jemur, pekerja harus kembali mengambil karung gabah yang lain sedangkan jarak lokasi peletakkan karung gabah dilantai jemur juga semakin jauh. Hal ini dapat diperbaiki dengan menggunakan peralatan handling seperti kereta dorong. Kereta dorong disini dapat membantu pekerja untuk membawa karung sekaligus sehingga pekerja tidak perlu bolak-balik untuk mengambil karung dan membawanya pada lantai jemur.

4. Memegang untuk memakai (Hold)

Gerakan ini terjadi saat tangan yang satu melakukan gerak kerja memegang dan mengontrol obyek sedangkan tangan yang lain melakukan kerja terhadap obyek tersebut. Gerakan ini dimulai pada saat satu tangan memegang dan memakai (mengendalikan) obyek dan berakhir ketika tangan yang lainnya selesai melakukan kerja terhadap obyek tersebut. Berdasarkan definisi ini pada elemen mengikat tali pada proses penjemuran dimulai ketika tangan kiri pekerja memegang bukaan karung sementara tangan kanan mulai menjahit bukaan karung, gerakan ini berakhir ketika pekerja selesai menjahit dan mengikat karung. Gerakan ini dilakukan oleh kedua tangan pekerja dan merupakan gerakan efektif. Waktu rata-rata memegang untuk memakai pada elemen pengikatan karung adalah 20.84 detik. Hal yang dapat memperlambat waktu adalah jika tali yang digunakan kurang panjang untuk mengikat karung sehingga proses pengikatan diulang kembali dengan tali yang baru.

Gerakan ini juga terjadi pada elemen menjahit karung pada proses pengemesan, gerakan diawali pada saat tangan kiri memegang bukaan karung dan tangan kanan menjangkau alat jahit untuk memegang dan mengunakkanya hingga selesai menjahit. Gerakan hold pada tangan kiri dapat dilhat pada Gambar 20.

5. Melepas (Release)

Elemen gerakan melepas (RL) terjadi pada saat tangan operator melepaskan kembali obyek yang dipegang sebelumnya. Gerakan ini diawali saat jari-jari tangan membuka lepas dari obyek yang dibawa dan berakhir ketika semua jari sudah tidak menyentuh obyek lagi. Dari definisi tersebut dapat diketahui bahwa pada elemen pengangkutan karung pada proses pemecahan kulit dimulai ketika pekerja melepas karung untuk ditumpuk dekat kotak penampung gabah dan berakhir ketika pekerja tidak lagi menyentuh karung. Gerakan dilakukan oleh kedua tangan pekerja dan merupakan gerakan efektif. Hal yang dapat memperlambat waktu adalah jika tumpukan karung yang sudah tinggi mengakibatkan pekerja kesulitan menumpuk karung yang memiliki beban sangat berat sehingga mempercepat kelelahan pekerja.

Pada elemen penjahitan pada proses pengemasan, gerakan dimulai ketika pekerja melepas alat jahit yang diletakkan pada meja dan berakhir ketika pekerja sudah tisak menyentuh alat jahitnya. Gerakan ini dilakukan oleh tangan kanan dan merupakan gerkan efektif. Hal yang dapat memperlambat gerakan pekerja adalah ketika pekerja meletakkan alat jahit pada meja yang terbuat dari bahan kayu sehingga peletakkan alat jahit harus hati-hati agar alat jahit tidak terbentur keras. Alas meja berupa kayu sebaiknya ditambahkan bahan yang lebih lunak atau menggunakan tempat penggantung alat penjahit sehingga pekerja tidak perlu menghabiskan waktu untuk meletakkan alat jahit secara hati-hati.

Gambar 20. Contoh gerakan hold pada elemen penjahitan di proses pengemasan

6. Mengarahkan (Position)

Mengarahkan (P) adalah gerakan yang menempatkan obyek pada lokasi yang dituju secara tepat. Gerakan ini biasanya didahului oleh elemen gerakan (move) dan diikuti oleh gerakan merakit (assembling) atau melepas (release). Gerakan dimulai sejak tangan memegang/mengontrol obyek tersebut ke arah lokasi yang dituju dan berakhir pada saat gerakan berakhir atau melepas/memakai dimulai. Dari definisi tersebut dapat diketahui bahwa pada elemen menuang wadah berisi gabah pecah kulit pada proses pemecahan kulit yang dimulai ketika pekerja mengarahkan wadah gabah kedalam hopper mesin husker dan berakhir ketika tangan pekerja melepas wadah gabah. Gerakan yang dilakukan ini merupakan gerakan tidak efektif. Hal tersebut seharusnya dapat dihilangkan dari proses pemecahan kulit.

Pada elemen penjahitan tali pada karung gabah dalam proses penjemuran, gerakan ini dimulai ketika pekerja mengarahkan tali pada lubang jarum dan berakhir ketika jarum sudah menembus karung. Gerakan yang dilakukan ini merupakan gerakan tidak efektif. Gerakan ini sebaiknya dihilangkan dari proses penjahitan tali pada karung gabah.

Pada elemen memasukkan gabah kedalam hopper mesin husker di proses pemecahan kulit pada penggilingan skala kecil Lokasi A, gerakan dimulai ketika pekerja memegang karung berisi gabah untuk diangkat menuju hopper mesin husker dan berakhir setelah gabah sudah mulai tertuang kedalam hopper. Hopper pada mesin husker dibuat terlalu tinggi sehingga pekerja memerlukan tenaga lebih untuk dapat mencapai hopper dengan memanjat terlebih dahulu seperti terlihat pada Gambar 21. Gerakan ini merupakan gerakan tidak efektif dan dapat memercepat kelelahan pekerja. Hopper pada mesin husker sebaiknya dimodifikasi mejadi lebih rendah dan mudah dijangkau.

Gambar 21. Letak hopper yang tinggi di penggilingan padi skala kecil Lokasi A

7. Memeriksa (Inspect)

Elemen gerakan ini termasuk langkah kerja untuk menjamin bahwa obyek telah memenuhi persyaratan kualitas yang ditetapkan. Gerakan kerja dilaksanakan dengan pengecekan secara rutin oleh operator selama proses kerja berlangsung. Elemen dapat berupa gerakan melihat seperti memeriksa warna, meraba seperti memeriksa kehalusan permukaan benda kerja dan lain-lain aktivitas yang prinsipnya memeriksa obyek kerja untuk dibandingkan dengan standar yang ada. Dari definisi tersebut dapat diketahui bahwa pada elemen memasang karung pada proses pengemasan, gerakan dilakukan ketika pekerja memeriksa kualitas beras yang masuk kedalam karung. Gerakan ini merupakan gerakan tidak efektif sehingga perlu dihilangkan. Pemeriksaan kualitas beras sebaiknya dilakukan dalam waktu tertentu dengan alat yang lebih teliti seperti kaca pembesar sehingga pekerja tidak perlu mengambil beras keluaran dari polisher untuk dilihat kualitasnya. Penggunaan teknologi sensor dapat diaplikasikan untuk mengontrol kualitas dari beras yang diproduksi dengan membedakan warna dari beras hasil sosoh.

Apabila hopper telah dimodifikasi gerakan ini dapat mempercepat waktu rata-rata yang awalnya 29.06 detik dan juga dapat memperingan beban kerja sehingga waktu standar selama 60.69 detik dapat berkurang akibat penurunan faktor kelonggaran beban kerja.

8. Memakai (Use)

Memakai adalah elemen gerakan dimana salah satu atau kedua tangan digunakan untuk memakai atau mengontrol suatu alat/obyek untuk tujuan tertentu selama kerja berlangsung. Dari definisi tersebut dapat diketahui bahwa pada elemen pemotongan tali pada proses penjemuran, gerakan yang dimulai ketika tangan pekerja memotong tali karung gabah dengan menggunakan pisau dan berakhir ketika karung gabah telah terbuka. Gerakan yang dilakukan oleh tangan kanan sedangkan

tangan kiri digunakan untuk memegang tutupan karung gabah. Gerakan yang dilakukan oleh tangan kanan untuk memotong tali merupakan gerakan efektif dengan waktu rata-rata adalah 5.53 detik. Keterlambatan dapat terjadi jika pisau yang digunakan kurang tajam sehingga membutuhkan waktu yang lebih lama untuk memotong tali. Pisau yang digunakan sebaiknya diasah secara rutin agar pemotongan tali menjadi lebih cepat.

Pada elemen menuang gabah dari karung pada proses pemecahan kulit, gerakan dimulai ketika tangan pekerja memegang alat yang berbentuk tanda tanya dengan ujung tajam dan gagang dari kayu (gancu) untuk menancapkannya pada karung dan berakhir ketika gancu sudah lepas dari karung. Gerakan ini dilakukan oleh tangan kanan sedangkan tangan kiri memegang karung untuk membantu menuang karung kedalam kotak penampung gabah. Gerakan yang dilakukan oleh tangan kanan merupakan gerakan efektif sedangkan tangan kiri merupakan gerakan yang tidak efektif. Waktu rata-rata yang diperoleh untuk menuang gabah adalah 4.56 detik tiap karung. Hal yang dapat memperlambat gerakan pekerja adalah jika tancapan gancu pada karung beras kurang kuat atau gancu yang kurang tajam mengakibatkan tidak menancapnya gancu pada karung gabah sehingga perlu diulang kembali.

Pada elemen pembalikan gabah dalam proses penjemuran, gerakan dimulai ketika tangan pekerja memegang alat garuk dan berakhir ketika pekerja pindah ke baris gabah yang berikutnya. Gerakan ini dilakukan oleh kedua tangan dan merupakan gerakan yang efektif. Waktu rata-rata tiap baris adalah 106.74 detik untuk mengumpulkan gabah dan 91.41 detik untuk menyebar gabah. Hal yang dapat memperlambat kerja adalah jika pembalikan gabah terlalu terburu-buru sehingga pembalikan tidak merata dan pekerja harus mundur kembali untuk meratakannya kembali.

Pada elemen penjahitan diproses pengemasan, gerakan dimulai pada saat tangan kanan pekerja memegang alat jahit semi mekanis dan berakhir ketika jari tangan sudah tidak menyentuh alat jahit. Gerakan ini merupakan gerakan efektif dengan waktu rata-rata 5.08 detik. Hal yang dapat memperlambat penjahitan adalah apabila benang jahit sudah habis sehingga perlu diganti dengan benang yang baru. Untuk mengganti benang jahit memperlukan waktu lebih sehingga sebaiknya digunakan minimal dua buah alat jahit, sehingga pada saat benang pada mesin jahit yang satu sudah habis langsung menggunakan mesin jahit yang kedua. Mesin jahit yang sudah habis diganti benangnya oleh pekerja lain yang sedang menanggur.

9. Menganggur (Delay)

Gerakan menganggur yang dimaksud adalah gerakan menganggur yang dilakukan pekerja selama bekerja. Gerakan ini termasuk ke dalam elemen-elemen kelambatan yang tidak dapat dihindarkan (UD), kelambatan yang dapat dihindarkan (AD) dan istirahat untuk menghilangkan lelah (R). Terdapat elemen-elemen kerja yang sering dilakukan oleh pekerja dibagian pemecahan kulit hingga pengemasan, yaitu menunggu, merokok, menyapu lantai dan mengobrol serta bercanda dengan pekerja lain.

Pada proses pengemasan, gerakan menganggur terjadi pada akhir siklus yaitu pada saat pekerja selesai mengangkat karung untuk disusun pada lokasi penyimpanan. Pekerja pada saat tersebut berdiam diri karena menunggu karung beras yang belum terisi penuh sehingga tidak ada yang dapat dilakukan pekerja selain menunggu. Pekerja rata-rata menunggu selama 19.08 detik terlebih dahulu sebelum dapat lanjut ke silkus berikutnya. Pada saat menunggu pekerja mengisi waktu dengan menyapu kotoran dilantai dan membersihkan beras yang tercecer.

Pada proses pemasukkan gabah keluaran dari paddy separator, pekerja menunggu tumpukan curah keluaran dari paddy separator hingga cukup tinggi sebelum dimasukkan kedalam elevator. Pada proses ini, pekerja meunggu rata-rata selama 10.54 detik sebelum masuk ke siklus kerja berikutnya.

Dalam waktu menunggu pekerja terkadang menyapu dan membersihkan kotoran gabah yang tercecer dilantai.

Pada proses pemecahan kulit, pekerja di husker 2 berdiam diri yang sangat lama dibandingkan kerjanya sendiri. Pada proses ini pekerja menunggu wadah penampung keluaran dari paddy separator penuh dengan rata-rata waktu selama 71.05 detik/siklus sedangkan elemen kerja yang terdiri dari menukar, mengangkat dan menuang wadah total hanya selama 8.14 detik/siklus.

Pada proses penyosohan pada penggilingan padi skala kecil Lokasi A, keterlambatan terjadi pada saat pekerja berdiam diri menunggu polisher untuk dapat dituang kembali. Polisher pada proses ini memiliki kapasitas yang sudah menurun sehingga penuangan gabah pecah kulit dari mesin husker tidak dapat dilakukan secara kontinyu. Keterlambatan yang terjadi ini mengakibatkan menumpuknya wadah-wadah berisi gabah pecah kulit dari mesin husker karena tidak dapat langsung diproses.

4.2.2 Waktu Normal dan Waktu Baku

Waktu normal adalah waktu yang dibutuhkan oleh pekerja untuk melakukan gerakan dalam pekerjaannya. Waktu normal pada proses penggilingan padi skala kecil di penggilingan Lokasi A dapat dilihat pada Tabel 5, 6 dan 7, untuk proses penggilingan padi skala kecil di penggilingan padi Lokasi B dapat dilihat pada Tabel 8, 9 dan 10, sedangkan untuk penggilingan padi skala besar di penggilingan PDS, Subang dapat dilihat pada Tabel 11, 12, 13 dan 14.

Seorang operator dianggap bekerja secara wajar jika seorang operator yang dianggap berpengalaman bekerja tanpa usaha-usaha yang berlebihan sepanjang hari kerja, menguasai cara kerja yang ditetapkan dan menunjukkan dalam menjalankan pekerjaannya. Teknik yang dipakai dalam penelitian ini adalah dengan cara Westinghouse. Waktu siklus rata-rata yang telah didapatkan harus melewati 2 faktor pertimbangan terlebih dahulu, yaitu faktor penyesuaian dan faktor kelonggaran.

Waktu baku didapat dari waktu siklus ditambah dengan faktor penyesuaian dan faktor kelonggaran. Faktor penyesuaian dan kelonggaran ini didapat dari penilaian yang dilakukan melalui pengamatan. Nilai-nilai penyesuaian dan kelonggaran ini dikalikan dengan waktu normal yang ada yang kemudian menjadi faktor penyesuaian dan kelonggaran yang akan ditambahkan dengan waktu normal.

Waktu baku yang ditetapkan dapat berfungsi sebagai perencanaan jumlah pekerja yang harus dipekerjakan pada bagian atau proses-proses tertentu agar produktivitas perusahaan meningkat. Hal ini diharapkan dapat memberikan keuntungan lebih pada perusahaan karena semua sumber daya manusia dialokasikan ke tempat-tempat yang tepat dan melakukan kegiatan kerja yang efektif.

1. Faktor Penyesuaian

Faktor penyesuaian ini terdiri dari 4 faktor yang menyebabkan kewajaran atau ketidakwajaran dalam bekerja, yaitu keterampilan, usaha, kondisi kerja dan konsistensi. Keterampilan atau skill didefinisikan sebagai kemampuan mengikuti cara kerja yang ditetapkan. Nilai-nilai penyesuaian dapat dilihat pada Tabel 4. Tiap elemen kerja memiliki nilai penyesuaian tersendiri tergantung dari pekerja terhadap elemen yang ia kerjakan. Faktor penyesuaian pada tiap elemen dapat dilihat pada lampiran 1-14.

Tabel 4. Nilai Penyesuaian Ketrampilan Usaha Superskill A1 0.15 Superskill A1 0.13 A2 0.13 A2 0.12 Excellent B1 0.11 Excellent B1 0.1 B2 0.08 B2 0.8 Good C1 0.06 Good C1 0.05 C2 0.03 C2 0.02 Average D 0 Average D 0 Fair E1 -0.05 Fair E1 -0.04 E2 -0.1 E2 -0.08 Poor F1 -0.16 Poor F1 -0.12 F2 -0.22 F2 -0.17

Konsistensi Kondisi Kerja

Perfect A 0.04 Ideal A 0.06 Excellently B 0.03 Excellently B 0.04 Good C 0.01 Good C 0.02 Average D 0 Average D 0 Fair E -0.02 Fair E -0.03 Poor F -0.04 Poor F -0.07

Sumber : Metode Westinghouse pada Nurmianto, Eko (2004)

2. Faktor Kelonggaran

Kelonggaran diberikan untuk tiga hal, yaitu kebutuhan pribadi, menghilangkan rasa fatigue, dan hambatan-hambatan yang tidak dapat dihindarkan. Definisi dari masing-masing faktor dapat dilihat pada Lampiran 15.

Kelonggaran waktu untuk kebutuhan pribadi yang diberikan adalah sebesar 5% untuk wanita dan 2% untuk pria, besarnya kelonggaran ini diberikan karena operator bekerja secara terus menerus selama ± 8 jam tanpa istirahat resmi. Faktor kelonggaran untuk rasa fatigue dilihat dari beberapa faktor yang berpengaruh. Faktor yang berpengaruh adalah tenaga yang dikeluarkan, sikap kerja, gerakan kerja, kelelahan mata, temperatur, keadaan atmosfer dan keadaan lingkungan. Faktor kelonggaran waktu dan hambatan-hambatan yang tak terhindarkan diberikan nilai sebesar 5%.

Dari perhitungan faktor penyesuaian dan faktor kelonggaran sebelummnya, didapatkan bahwa waktu standar pada proses penjemuran, pemecahan kulit, dan penyosohan pada penggilingan kecil dapat dilihat pada Tabel 5, 6 dan 7 untuk penggilingan Lokasi A dan Tabel 8, 9 dan 10 untuk penggilingan padi Lokasi B. Waktu standar yang diperoleh pada penggilingan padi skala besar di penggilingan PDS, Subang dapat dilhat di Tabel 11, 12, 13 dan 14.

Tabel 5. Waktu standar proses penjemuran di penggilingan kecil Lokasi A Proses Penjemuran Elemen Rataan Waktu Elemen (detik) Rating factor Waktu Normal Elemen (detik) Allowance Waktu Standar Elemen (detik) Waktu Standar 100kg GKP (detik) Mengangkat karung ke bahu 3.76 0.22 4.59 0.76 8.08 13.47 Mengangkut dan meletakan karung 13.11 0.15 15.07 0.76 26.53 44.21 Berjalan mengambil karung 15.26 0.03 15.71 0.26 19.8 33 Memotong & melepas tali 23.57 0.03 24.28 0.32 32.05 53.41 Berjalan ke karung berikutnya 5.14 0.03 5.28 0.26 6.66 11.09 Menuang gabah 15.7 0.09 17.11 0.36 23.27 38.79 Mengumpul gabah 20.61 0.09 22.46 0.39 31.22 33.31 Menyebar gabah 18.80 0.09 20.50 0.4 28.61 30.61 TOTAL 125 176.22 257.89

Pada proses penjemuran di penggilingan padi Lokasi A pada elemen kegiatan pembalikan gabah yang terdiri dari mengumpulkan gabah dan menyebar gabah, masing-masing dilakukan sebanyak 3 kali setiap hari sehingga total waktu standar adalah 99.93 detik/100 kg gabah untuk mengumpul gabah dan 91.83 detik/100 kg gabah untuk menyebar gabah. Total waktu standar untuk proses penjemuran adalah 385.73 detik/100 kg gabah.

Tabel 6. Waktu standar proses pemechan kulit di penggilingan kecil Lokasi A

Proses Pemecahan kulit

Elemen Rataan Waktu Elemen (detik) Rating factor Waktu Normal Elemen (detik) Allowance Waktu Standar Elemen (detik) Waktu Standar 100kg beras (detik)

Mengambil karung dan membuka tali pada karung

32.56 0.08 35.16 0.66 58.37 137.02 Mengangkat dan

menuang gabah 29.06 0.16 33.71 0.8 60.69 142.45 Memasukan hasil gilang

dari wadah kecil kedalam karung

16.76 0.03 17.27 0.33 22.96 53.91 Mengatur dan mengganti

wadah penampung hasil giling

13.71 0.07 14.67 0.33 19.51 45.79

Tabel 7. Waktu standar proses penyosohan di penggilingan Lokasi A Proses Penyosohan Elemen Rataan Waktu Elemen (detik) Rating factor Waktu Normal Elemen (detik) Allowance Waktu Standar Elemen (detik) Waktu Standar 100kg beras (detik) Mengangkat dan menuang gabah 9.8 0.02 10 0.43 14.3 429.37 Memasukkan beras kedalam karung 17.37 -0.09 15.81 0.32 20.87 626.65 TOTAL 25.81 35.17 1056.02

Tabel 8. Waktu standar proses penjemuran gabah di penggilingan Lokasi B

Proses Penjemuran Elemen Rataan Waktu Elemen (detik) Rating factor Waktu Normal Elemen (detik) Allowance Waktu Standar Elemen (detik) Waktu Standar 100kg GKP (detik) Mengangkat karung ke bahu 3.85 0.01 3.88 0.76 6.83 13.67 Mengangkut dan meletakan karung 20.06 -0.12 17.66 0.76 31.08 62.15 Berjalan mengambil karung 20.07 0.01 20.27 0.26 25.54 51.08 Memotong & melepas tali 32.58 -0.22 25.42 0.32 33.55 67.10 Berjalan ke karung berikutnya 2.95 0.01 2.97 0.26 3.75 7.50 Menuang gabah 20.93 -0.37 13.18 0.36 17.93 35.86 Mengumpul gabah 24.91 0.08 34.63 0.39 48.13 72.19 Menyebar gabah 22.88 0.08 24.71 0.4 34.60 51.89 TOTAL 142.72 201.41 361.44

Pada proses penjemuran di penggilingan padi Lokasi B pada elemen kegiatan pembalikan gabah yang terdiri dari mengumpulkan gabah dan menyebar gabah, masing-masing dilakukan sebanyak 3 kali setiap hari sehingga total waktu standar adalah 216.57 detik/100 kg gabah untuk mengumpul gabah dan 155.67 detik/100 kg gabah untuk menyebar gabah. Total waktu standar untuk proses penjemuran adalah 609.6 detik/100 kg gabah.

Tabel 9. Waktu standar proses pemecahan kulit di penggilingan Lokasi B

Proses Pemecahan kulit Elemen Rataan Waktu Elemen (detik) Rating factor Waktu Normal Elemen (detik) Allowance Waktu Standar Elemen (detik) Waktu Standar 100kg beras (detik) Memasukkan gabah 7.11 0.13 8.03 0.43 11.48 183.73 Menukar wadah 5.07 0.07 11.48 0.31 7.10 113.62 TOTAL 19.51 18.58 297.35

Tabel 10. Waktu standar proses penyosohan gabah giling di penggilingan Lokasi B

Proses Penyosohan Elemen Rataan Waktu Elemen (detik) Rating factor Waktu Normal Elemen (detik) Allowance Waktu Standar Elemen (detik) Waktu Standar 100kg beras (detik)

Mengangkat wadah ke hopper 7.69 0.06 8.16 0.43 12.98 199.62 Memasukkan beras ke karung 11.10 0.01 11.21 0.31 199.62 225.89

TOTAL 19.37 212.6 425.51

Tabel 11. Waktu standar proses penjemuran di penggilingan besar PDS

Proses Penjemuran Elemen Rataan Waktu Elemen (detik) Rating factor Waktu Normal Elemen (detik) Allowance Waktu Standar Elemen (detik) Waktu Standar 100kg beras (detik) Mengangkat karung 2.63 0.12 2.94 0.66 4.89 6.98 Menangkut karung 27.21 0.06 29.84 0.66 47.87 68.39 Mengambil karung 28.09 -0.08 47.87 0.16 29.98 42.82 Membuka tali 5.53 0.12 6.2 0.22 7.56 10.80 Jalan ke karung 3.52 -0.04 3.38 0.2 4.06 5.80 Menumpahkan gabah 5.11 0.09 5.57 0.38 7.68 10.97 Jalan ke karung 3.78 -0.08 3.48 0.16 4.03 5.76 Meratakan gabah 73.88 0.12 82.74 0.3 107.57 12.81 Mengumpulkan gabah 106.74 0.12 119.55 0.59 190.09 22.63 Menyebar gabah 91.412 0.11 101.47 0.57 159.30 18.96 Menyiapkan karung 20.84 0.05 11.82 0.39 16.43 23.47 Memasukkan gabah ke karung 20.84 0.09 33.28 0.48 49.25 70.36 Mempersiapkan tali dan jarum 20.84 0.04 8.66 0.4 12.12 17.32 Menjahit karung 20.84 0.1 22.92 0.4 32.09 45.84

Pada proses penjemuran di penggilingan padi PDS pada elemen kegiatan pembalikan gabah yang terdiri dari mengumpulkan gabah dan menyebar gabah, masing-masing dilakukan sebanyak 3 kali setiap hari sehingga total waktu standar adalah 67.89 detik/100 kg gabah untuk mengumpul gabah dan 56.88 detik/100 kg gabah untuk menyebar gabah. Total waktu standar untuk proses penjemuran adalah 418.88 detik/100 kg gabah.

Jika disamakan dengan kegiatan yang dilakukan pada penggilingan kecil atau tidak ada kegiatan akhir atau hanya dari kegiatan mengangkat karung hingga menyebar gabah (tanpa perataan) maka total waktu standar adalah 193.11 detik/100 kg gabah.

Tabel 12. Waktu standar proses pemecahan kulit di penggilingan besar PDS

Proses Pemecahan kulit

Elemen Rataan Waktu Elemen (detik) Rating factor Waktu Normal Elemen (detik) Allowance Waktu Standar Elemen (detik) Waktu Standar 100kg beras (detik) Mengangkat karung 2.75 0.12 3.08 0.92 5.92 24.33 Mengangkut karung 8.04 0.09 8.76 0.92 16.83 69.16 Menuang gabah dari karung 4.40 0.13 5.15 0.62 8.06 33.13 Menukar wadah 2.37 0.09 2.58 0.49 3.85 12.70 Mengangkat 2.31 0 2.31 0.61 3.73 12.31 Menuang 3.46 0 3.46 0.52 5.26 17.73 TOTAL 25.34 43.65 169.36

Tabel 13. Waktu standar proses penyosohan di penggilingan besar PDS

Proses Penyosohan Elemen Rataan Waktu Elemen (detik) Rating factor Waktu Normal Elemen (detik) Allowance Waktu Standar Elemen (detik) Waktu Standar 100kg beras (detik) Mengumpulkan gabah 21.15 0.02 21.58 0.58 34.09 169.52 Memasukkan gabah 12.25 -0.01 12.13 0.58 19.16 95.28 Memasang karung 7.1 -0.02 6.96 0.5 10.44 41.75 TOTAL 40.67 63.69 306.55

Tabel 14. Waktu standar proses pengemasan di penggilingan besar PDS Proses Pengemasan Elemen Rataan Waktu Elemen (detik) Rating factor Waktu Normal Elemen (detik) Allowance Waktu Standar Elemen (detik) Waktu Standar 100kg beras (detik) Mengangkat karung 3.34 0.05 3.5 0.7 5.95 23.82 Menimbang beras 10.43 0.08 11.27 0.5 16.9 67.62 Melipat karung 4.35 0.09 4.74 0.48 7.01 28.05 Menjahit karung 5.08 0.16 5.9 0.52 8.96 35.85 Menyusun karung 7.94 0.08 8.58 0.79 15.35 61.41 Mengambil karung 8.56 -0.08 7.88 0.4 11.03 44.12 TOTAL 41.87 65.2 260.86

Pada penggilingan padi skala kecil di penggilingan Lokasi A didapatkan total waktu standar 385.73 detik/100 kg gabah untuk proses penjemuran, 379.17 detik/100 kg gabah kering giling dan 1056.02 detik/100 kg untuk beras pecah kulit untuk proses penyosohan. Pada penggilingan padi skala kecil di penggilingan Lokasi B didapatkan total waktu standar 609.6 detik/100 kg gabah untuk proses penjemuran, 297.35 detik/100 kg gabah kering giling dan 425.51 detik/100 kg untuk beras pecah kulit untuk proses penyosohan.

Penjemuran pada penggilingan Lokasi B membutuhkan waktu yang lebih lama dibandingkan dengan penggilingan Lokasi A karena pada penggilingan Lokasi B pekerja pada saat penjemuran awal adalah dari petani sendiri yang relatif sudah berumur sehingga performa kurang dan lambat. Pada penggilingan padi Lokasi B memiliki luas lapangan jemur yang lebih luas dibandingkan dengan penggilingan Lokasi A, namun pada penggilingan Lokasi B gabah dijemur dengan ketebalan yang lebih tipis sehingga luas lapangan jemur akan lebih luas untuk jumlah gabah yang sama dan waktu yang dibutuhkan menjadi lebih lama.

Perbedaan pada pemecahan kulit ini sangat mungkin disebabkan oleh kapasitas mesin penggiling yang berbeda. Pada penggilingan Lokasi A pekerja memasukan gabah dalam jumlah yang besar sekali tuang atau langsung menuangkan karung gabahnya, sedangkan pada penggilingan padi Lokasi B pekerja memasukkan gabah dalam jumlah yang sedikit atau menggunakan wadah kecil karena proses pemecahan kulit pada husker lambat. melakukan pekerjaan yang lebih cepat namun lebih berat sedangkan pada pekerja di penggilingan Lokasi B terlihat lebih lama menunggu sampai hopper mesin husker kosong.

Pada proses penyosohan terlihat bahwa total waktu standar pada penggilingan Lokasi A jauh lebih lama dibandingkan dengan penggilingan Lokasi B karena pada penggilingan Lokasi A terlihat kapasitas polisher sudah sangat menurun sehingga tumpukan beras pecah kulit hasil dari mesin husker lebih banyak menunggu untuk dilanjutkan ke proses polishing.

Pada penggilingan skala besar PDS diperoleh total waktu standar yaitu 335.7 detik/100 kg atau 193.11 detik/100 kg gabah jika kegiatan yang diukur waktunya sama dengan penggilingan kecil untuk proses penjemuran, 169.36 detik/100kg gabah kering giling, 306.55 detik/100 kg untuk beras pecah kulit untuk proses penyosohan dan 260.86 detik/100 kg beras untuk pengemasan. Pada proses penjemuran waktu banyak terbuang pada saat pekerja mengambil karung dari tempat penyimpanan ke

lapangan jemur. Jarak antara tempat penyimpanan karung gabah dan lapangan jemur yang luas mengakibatkan waktu yang dibutuhkan untuk mengangkut lebih lama. Pada proses pemecahan kulit dan penyosohan, waktu standar penggilingan PDS lebih cepat dibandingkan dengan penggilingan kecil karena kapasitas mesin yang jauh lebih besar.

Proses penjemuran, pemecahan kulit dan penyosohan pada penggilingan skala besar PDS memiliki perbedaan yaitu faktor kelonggaran yang lebih tinggi dibandingkan dengan penggilingan kecil terutama pada kondisi lingkungan, atmosfer dan suhu. Faktor kelonggaran kondisi lingkungan yaitu pada getaran dan kebisingan yang lebih tinggi dibandingkan dengan penggilingan kecil. Intensitas debu yang dan suhu yang tinggi sangat mempengaruhi faktor kelonggaran atmosfer dan suhu. Waktu normal yang diperoleh setelah disesuaikan dengan faktor kelonggaran terlihat jauh meningkat.

4.3 ANALISIS METODE KERJA

Untuk mendapatkan hasil kerja yang baik, diperlukan perancangan sistem kerja yang baik pula. Suatu sistem kerja harus dirancang sedemikian rupa sehingga dapat memungkinkan dilakukannya gerakan-gerakan yang ekonomis. Prinsip dari ekonomi gerakan menurut Niebel (1999) adalah pengetahuan dasar mengenai fisiologi manusia dan menggunakannya sebagai pertimbangan utama dalam analisis aplikasi suatu metode kerja.

Pada penggilingan Lokasi A Pada mesin husker menempatkan hopper pada sangat tinggi dibandingkan dengan polisher sehingga harus menaiki tangga dahulu untuk mencapai husker. Hal tersebut mengakibatkan pekerja membutuhkan waktu yang lebih lama untuk mencapai hopper dan pekerja juga membutuhkan tenaga yang lebih besar karena harus menaiki tangga sambil mengangkat karung gabah. Posisi menaiki tangga sambil mengangkat karung dapat menyebabkan cedera serius pada sendi-sendi lutut, pergelangan kaki dan paha yang menahan beban yang besar. Sebaiknya mesin husker dimodifikasi dan diletakkan sejajar dengan lantai agar pekerja tidak perlu menjangkau hopper yang terlalu tinggi. Karung beras yang diecer menggunakan wadah bervolume lebih kecil juga dapat mengurangi beban yang ditanggung pekerja.

Pada proses penyosohan, pekerja menuang beras hasil sosoh dari wadah penampung beras menggunakan sendok beras pada saat wadah belum terisi penuh sehingga tiap sendokan beras tidak memaksimalkan kapasitas sendok. Sebaiknya pekerja menggunggu wadah terisi penuh dan langsung menuangkan wadah kedalam karung beras tanpa menggunakan sendok beras. Kapasitas mesin penyosoh yang tidak sebanding dengan mesin pemecah kulit mengakibatkan tumpukan beras pecah kulit yang menumpuk dan menunggu untuk diproses ke mesin penyosoh.

Pada proses pemecahan kulit pekerja sering mengganti wadah penampung hasil giling yang terisi penuh dengan wadah lain yang kosong. Hal tersebut terjadi karena wadah penampung memiliki kapasitas yang terlalu kecil. Sebaiknya digunakan wadah yang memiliki kapasitas tampung yang lebih besar agar pergantian wadah penampung tidak terlalu sering. Pada lantai jemur di proses penjemuran dibutuhkan perhatian lebih mengenai kebersihan gabah. Hewan liar seperti anjing, bebek dan ayam terlihat dapat bebas masuk ke lantai jemur dan membuang kotoran diatas gabah.

Pada penggilingan Lokasi B kapasitas mesin yang rendah mengakibatkan pekerja hanya dapat menuang gabah ke mesin husker dalam jumlah yang sedikit dalam sekalio tuang. Pekerja lebih sering berdiam diri dan menunggu hopper pada mesin husker dapat dituang gabah kembali.

Pada penggilingan skala besar di PDS dalam proses penyosohan, pekerja mengumpulkan beras pecah kulit keluaran dari paddy separator tipe mesh untuk dimasukkan kedalam elevator. Pekerja melakukan kegiatan ini dengan posisi tubuh yang membungkuk dalam waktu yang lama sehingga mengakibatkan rasa sakit pada punggung dan pinggang. Kegiatan ini dilakukan karena

Pada penggilingan padi skala kecil Lokasi A memiliki kapasitas giling dan dan sosoh yaitu sebesar 110 kg beras/jam dengan mesin yang sudah menurun performanya. Kapasitas penggilingan padi dengan 160 kg beras/jam seharusnya masih belum dapat dikategorikan penggilingan kecil sesuai dengan standar Budan Pusat Statistik yaitu 0.3-0.7 ton/jam. Gabah pada penggilingan padi Lokasi A memerlukan 2-3 kali proses pemecahan kulit pada husker yang sama dan polisher memiliki performa yang sudah menurun. Pada proses penyosohan dari data yang diperoleh total waktu menunggu selama 1540.02 detik/63.3 kg beras atau 2432.89 detik/100 kg beras. Jika diasumsikan kapasitas mesin sebesar 300 kg/jam atau batas minimum penggilingan kecil, maka waktu menunggu seharusnya dapat dikurangi dengan membaginya dengan 300/110 kg beras. Waktu menunggu yang awalnya 1540.02 detik/63.3 kg beras dapat berkurang menjadi 564.67 detik/63.3 kg atau 892.06 detik/100 kg beras. Pengurangan delay pada proses penyosohan dapat mengurangi waktu total sebesar 47.43%. Perbaikan Metode Kerja

Pada proses penjemuran pekerja mengambil dan mengangkut karung gabah ke lantai jemur. Jarak penyimpanan karung gabah dengan lapangan jemur cukup jauh sehingga pekerja banyak mengabiskan waktu untuk berjalan mengambil karung dan berjalan kembali untuk meletakkan karung di lantai jemur. Hal tersebut dianggap kurang efisien karena pekerja hanya dapat mengangkut satu karung sekali jalan, oleh karena itu sebaiknya digunakan kereta dorong atau gerobak agar pekerja dapat mengangkut karung gabah dalam jumlah yang lebih banyak ke lapangan jemur.

Pekerja pada proses pemecahan kulit di husker 2 hanya melakukan kegiatan menuang dan mengganti wadah gabah, sedangkan sisa waktunya hanya menunggu wadah terisi penuh. Total rata-rata waktu siklus kerjanya adalah 8.14 detik dan waktu menunggu adalah 71.05 detik. Terlihat bahwa waktu menunggu jauh lebih lama dibandingkan dengan waktu kerjanya, oleh karena itu sebaiknya pekerja pada kegiatan ini digabungkan dengan kegiatan pada proses pemecahan kulit di husker 1.

Pada elemen kegiatan penuangan gabah dari karung ke kotak penampung gabah pada proses pemecahan kulit, pekerja harus memanjat karung gabah yang ditumpuk agar dapat menuang gabah ke kotak penampung gabah yang letaknya tinggi. Pekerja yang memanjat dan berdiri diatas tumpukan karung dapat mengakibatkan kecelakaan kerja seperti terlihat pada Gambar 22. Tangga dan tempat berpijak yang sejajar dengan kotak penampung sebaiknya dibangun untuk menghindari pekerja memanjat tumpukan karung dan mencegah terjadinya kecelakaan kerja.

keluaran beras pecah kulit dari paddy separator tipe mesh tidak langsung masuk ke elevator karena desain awal menggunakan paddy separator tipe mekanis yang langsung masuk kedalam elevator. sedangkan yang digunakan adalah paddy separator tipe mesh. Keluaran dari paddy separator tipe mesh sebaiknya disambungkan dengan saluran yang langsung masuk kedalam elevator sehingga kegiatan pada proses penyosohan ini dapat dihilangkan dan pekerja pada kegiatan ini dapat dialihkan pada kegiatan yang lain.

Gambar 22. Pekerja memanjat tumpukan beras

Pada penggilingan padi skala kecil Lokasi B memiliki kapasitas giling dan dan sosoh yaitu sebesar 160 kg beras/jam dengan mesin yang sudah menurun performanya. Kapasitas penggilingan

padi Lokasi B juga memiliki kapasitas dibawah standar penggilingan kecil yang minimal sebesar 300 kg beras/jam. Mesin husker pada penggilingan padi Lokasi B memiliki performa yang kurang sehingga perlu menunggu dalam waktu yang cukup lama untuk menuang kembali gabah kedalam hopper mesin husker. Pada proses pemecahan kulit pada mesin husker diperoleh data total waktu menunggu selama 591.66 detik/125 kg beras atau 473.33 detik/100 kg beras. Jika diasumsikan kapasitas mesin sebesar 300 kg/jam atau batas minimum penggilingan kecil, maka waktu menunggu seharusnya dapat dikurangi dengan membaginya dengan 300/125 kg beras. Waktu menunggu yang awalnya 591.66 detik/125 kg beras dapat berkurang menjadi 246.53 detik/125 kg atau 197.22 detik/100 kg beras. Pengurangan delay pada proses pemecahan kulit dapat mengurangi waktu total sebesar 41.33%.

Pada penggilingan padi skala besar PDS perbaikan dapat dilakukan dengan menambahkan saluran dari paddy separator tipe mesh ke dengan menambahkan saluran langsung ke elevator dengan sehingga tidak diperlukan pekerja untuk mendorong hasil gabah pecah kulit dari paddy separator kedalam elevator. Pada proses pemecahan kulit di husker 2 pekerja sebaiknya difokuskan pada husker 1 yang memiliki kerja lebih berat karena pekerja pada husker 2 memiliki kerja yang jauh lebih kecil dibandingkan waktu menunggunya sehingga waktu karena menunggu dapat dikurangi atau dihilangkan. Perbaikan juga dapat dilakukan pada kondisi lingkungan, atmosfer dan suhu karena dapat mempengaruhi waktu standar dari proses penggilingan padi. Perbaikan kelonggaran dapat dilihat dilampiran 15-17 dengan asumsi kondisi lingkungan, atmosfer dan suhu sama seperti pada penggilingan kecil. Usulan perrbaikan metode kerja dapat dilihat pada tabel 15.

Tabel 15. Tabel Usulan Perbaikan metode kerja di penggilingan besar PDS tiap 100 kg (detik)

Elemen Sebelum perbaikan T Standar Sebelum Perbaikan Elemen Setelah perbaikan T Standar Setelah Perbaikan

Mengangkat karung 24.33 Mengangkat karung 22.3 Mengangkut karung 69.16 Mengangkut karung 63.40 Menuang gabah dari

karung 33.13

Menuang gabah dari

karung 29.86

Menukar wadah 12.70 Menukar wadah 12.28

Mengangkat 12.31 Mengangkat 11.93

Menuang 17.73 Menuang 16.8

Mengumpulkan gabah 169.52 - Memasukkan gabah 95.28 -

Memasang karung 41.75 Memasang karung 37.29 Mengangkat karung 23.82 Mengangkat karung 21.57 Menimbang beras 67.62 Menimbang beras 60.4 Melipat karung 28.05 Melipat karung 25.02 Menjahit karung 35.85 Menjahit karung 32.08 Menyusun karung 61.41 Menyusun karung 55.92 Mengambil karung 44.12 Mengambil karung 39.07

TOTAL 736.77 427.92

Dari data tersebut diperoleh bahwa usulan perbaikan dapat mengurangi waktu standar dari 736.77 detik/100 kg beras menjadi 427.92 detik/100kg beras atau mengurangi waktu sebesar 308.85 detik/100kg beras.