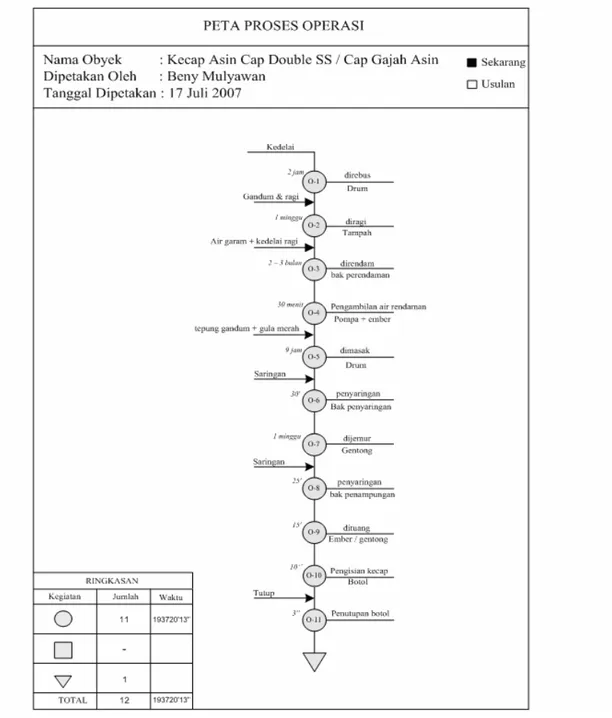

4.1. Pengumpulan dan Pengolahan Data 4.1.1. Proses Produksi

Berikut ini adalah urutan proses produksi kecap asin di Pabrik Kecap Murni mulai dari peragian sampai penyimpanan produk jadi :

• Bahan baku yang digunakan adalah kacang kedelai, gula merah / gula kelapa, garam, gandum, air.

• Peragian : kacang kedelai yang ada direbus terlebih dahulu, kemudian dicampur dengan ragi dan gandum. Ketiga bahan di atas dituang ke dalam kotak kayu berukuran 1.3x1x0.2 meter dan diaduk-aduk sampai rata. Setelah selesai, dipindahkan ke dalam tampah berdiameter 50 cm dan disusun pada rak-rak yang tersedia. Kacang kedelai yang sudah diragikan ini akan dibiarkan 1 minggu sampai benar-benar kering. Peragian ini dilakukan dua kali per minggu.

• Perendaman kedelai di air garam : Setelah kedelai yang diragikan sudah benar-benar kering, maka kedelai tersebut akan direndam ke dalam bak-bak yang berisi air garam. Perendaman ini berlangsung selama 2-3 bulan. • Pemasakan air rendaman kedelai : air rendaman kedelai diambil untuk

dicampur dengan gula merah, sagu, air dan dimasak selama kurang lebih 7 atau 8 jam sambil sesekali diaduk. Kemudian dibiarkan hingga esok harinya. Penyaringan air kedelai yang sudah dimasak : Air rendaman kedelai yang sudah masak dipindahkan ke dalam bak-bak penyaringan menggunakan ember.

• Penjemuran : Air kedelai yang sudah disaring dipindahkan ke dalam wadah-wadah dari tanah liat berbentuk bulat dengan diameter 30 cm tinggi 25 cm. Penjemuran ini berlangsung selama 1 minggu, tergantung cuaca. Tujuannya adalah supaya air kedelai yang mengandung garam mengendap dan mendapatkan rasa asin yang sangat pas.

• Penyaringan kecap yang sudah jadi : Kecap yang sudah dijemur dipindahkan ke dalam bak-bak penampungan, tetapi sebelumnya disaring terlebih dahulu. Dari bak penampungan ini baru kemudian kecap yang sudah jadi dipindahkan ke dalam ember-ember yang berada di bagian pengemasan.

• Pemasangan label botol : Label yang akan ditempel ada 2 buah, yaitu label atas dan label bawah. Label atas ditempelkan pada bagian leher botol dan label bawah yang berukuran lebih besar ditempelkan pada bagian badan botol. Operator duduk di kursi yang pegangan tangannya sudah dipasang tripleks sebagai tempat untuk meletakkan label dan lem, sehingga operator tinggal membubuhkan label dengan lem dan merekatkannya ke botol. Di

depan kursi operator terdapat tumpukan peti berisi botol-botol kosong yang akan diberi label, yang diatur sedemikian rupa sehingga memudahkan operator untuk mengambil dan meletakkan botol.

• Pengisian kecap : Botol-botol yang telah ada pada bagian pengisian kemudian diisi oleh operator menggunakan gayung berdiameter 8 cm, panjang 13 cm dan corong yang memudahkan pengisian kecap ke dalam botol. Satu botol berisi 600 cc kecap. Gayung yang digunakan untuk pengisian dibuat dengan ukuran yang kurang lebih pas untuk 600 cc. • Penutupan botol : Botol yang telah diisi kemudian ditutup pada bagian

penutupan dengan menggunakan bantuan alat. Botol yang akan ditutup diletakkan tepat di bawah alat penutup.

• Pengemasan akhir : Botol-botol yang telah selesai ditutup dimasukkan ke dalam peti. Satu peti berisi 24 botol.

1

Ruang Bahan baku: kacang kedelai, garam, tepung, gula

kelapa

1. Kacang kedelai direbus (± 2 jam) 2. Penirisan kacang kedelai 3. Peragian (1 minggu)

4. Perendaman kedelai di air garam (2-3 bulan) 5. Proses Pemasakan air kedelai (± 8 jam)

6. Proses penyaringan

7. Penjemuran (1-2 minggu)

8. Proses penyaringan kecap yang sudah jadi 9. Pengisian Kecap

10. Penutupan botol

11. Packing (pengemasan akhir) 2 3 4 5 6 7 8 9 10 11 Gudang penyimpanan DAPUR TEMPAT PENIRISAN RUANG PERAGIAN

BAK RENDAMAN DAPUR

TEMPAT PENYARINGAN TEMPAT PENJEMURAN TEMPAT PENYARINGAN

TEMPAT PENGISIAN DAN PENUTUPAN BOTOL

RUANG PACKING

4.1.2. CHECKLIST ERGOWEB® RISK FACTOR IDENTIFICATION SURVEY

Berdasarkan wawancara dengan pimpinan perusahaan, hanya didapatkan gambaran umum mengenai masalah yang dihadapi oleh perusahaan dan cakupannya masih terlalu luas. Oleh karena itu, untuk mempersempit pembahasan digunakanlah metode yang dapat menyaring permasalahan sebenarnya yang berhubungan dengan ergonomi. Metode yang digunakan adalah dengan menggunakan checklist ergonomi yang terdapat pada software Ergoweb®

Job Evaluator Toolbox., yaitu Ergoweb® Risk Factor

Identification Survey. Checklist ini berisi pertanyaan-pertanyaan yang

berhubungan dengan ergonomi berdasarkan keadaan tempat kerja yang sebenarnya, sehingga nantinya bisa diketahui ada atau tidak masalah yang berhubungan dengan ergonomi terhadap stasiun kerja yang diamati tersebut. Aspek-aspek yang diamati pada checklist ini adalah aspek pekerjaan pengangkatan / penurunan, aspek penggunaan tangan yang intensif, aspek pekerjaan yang berulang-ulang, aspek metabolisme kerja dan aspek performansi stasiun kerja komputer (VDT / Visual Display Terminal). Namun pada penelitian kali ini, aspek performansi stasiun kerja komputer (VDT /

Visual Display Terminal) tidak digunakan karena pada lini tersebut tidak

terdapat stasiun kerja yang menggunakan sistem display komputer. Pengumpulan data untuk Ergoweb® Risk Factor Identification Survey

dilakukan dengan pengamatan langsung ke masing-masing stasiun kerja yang diamati.

Hasil dari checklist ini akan diberi nilai atau score, sehingga diketahui stasiun kerja mana yang memiliki resiko ergonomi terbesar dan selanjutnya dapat menunjukkan metode lanjutan yang akan digunakan untuk pemecahan permasalahan yang berhubungan dengan aspek-aspek tadi. Cara pemberian nilai tersebut adalah nilai 0 (nol) untuk jawaban “Tidak Pernah”, nilai 1 (satu) untuk jawaban “kadang-kadang” dan nilai 2 (dua) untuk jawaban “Sering”. Kemudian nilai untuk setiap pertanyaan dijumlahkan. Stasiun kerja yang memiliki score tertinggi merupakan stasiun kerja yang diidentifikasikan memiliki tingkatan risiko yang tinggi pula.

Pertanyaan-pertanyaan yang terdapat dalam checklist ini terdiri dari 28 pertanyaan yang terbagi atas sub-sub bagian yang dapat dilihat pada tabel di bawah ini :

Tabel 4-1. Checklist awal Ergoweb ( 1 – 6 )

No. Pertanyaan 1 Apakah terdapat pekerjaan mengangkat beban, peralatan, atau komponen? 2 Apakah terdapat pekerjaan menurunkan beban, peralatan, atau komponen? 3 Apakah terdapat pekerjaan menjangkau beban, peralatan, atau komponen? 4 Apakah terdapat aktivitas menekuk atau membungkukkan pinggang untuk

menangani beban, peralatan, atau komponen?

5

Apakah terdapat aktivitas memutar pinggang untuk menangani beban, peralatan, atau komponen?

6

Apakah terdapat aktivitas jongkok untuk menangani beban, peralatan, atau komponen?

Pertanyaan 1 sampai 6 yang terlihat di atas merupakan pertanyaan-pertanyaan untuk mengidentifikasi permasalahan yang berhubungan dengan penanganan material.

Tabel 4-2. Checklist awal Ergoweb ( 7 – 12 )

No. Pertanyaan 7 Apakah terdapat aktivitas berjalan atau membawa ?

8 Apakah terdapat aktivitas menaiki atau memanjat tangga ?

9

Apakah terdapat dua atau lebih siklus kerja yang harus dilakukan dalam satu menit ?

10 Apakah pekerja mengeluh bahwa kelonggaran untuk kelelahan tidak cukup ? 11 Apakah terdapat aktivitas mendorong/menarik ?

Pertanyaan 7 sampai 12 yang terlihat di atas merupakan pertanyaan-pertanyaan untuk mengidentifikasi permasalahan yang berhubungan dengan cara kerja.

Tabel 4-3. Checklist awal Ergoweb ( 13 – 20 )

No. Pertanyaan 13 Apakah terdapat gerakan yang sering dan berulang-ulang?

14 Apakah posisi postur kerja mengharuskan pekerja untuk menekuk leher, bahu, pergelangan tangan, atau sendi pada jari-jari?

15 Apakah harus dilakukan jangkauan jauh (lebih dari 18 inch dari tubuh)? 16 Apakah pekerja dapat untuk sering mengganti posisi tubuhnya?

17 Apakah terdapat gerakan yang cepat dan mendadak?

18 Apakah terdapat peningkatan gaya yang cepat dan mendadak? 19 Apakah pegangan digunakan?

20 Apakah terdapat kontraksi otot statis yang menyebabkan cedera?

Pertanyaan 13 sampai 20 yang terlihat di atas merupakan pertanyaan-pertanyaan untuk mengidentifikasi permasalahan yang berhubungan dengan sikap atau postur kerja.

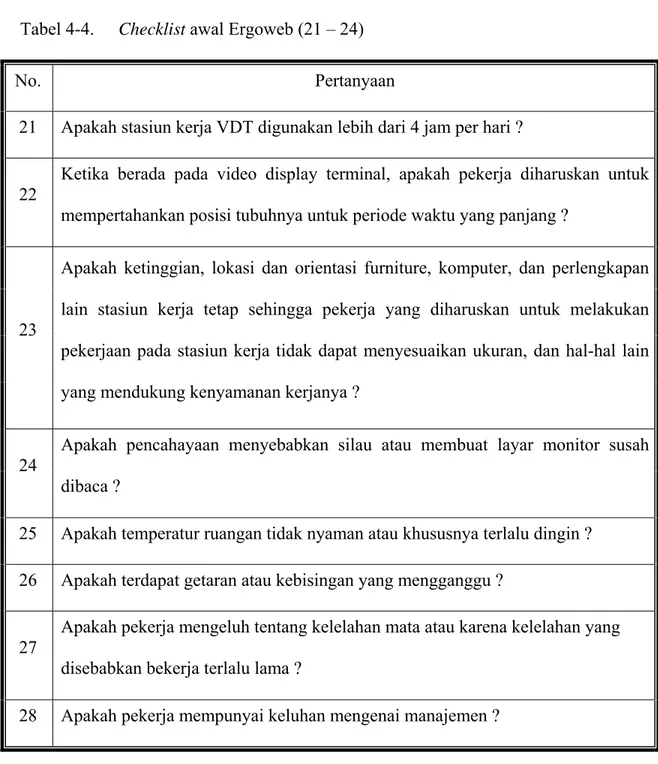

Tabel 4-4. Checklist awal Ergoweb (21 – 24)

No. Pertanyaan 21 Apakah stasiun kerja VDT digunakan lebih dari 4 jam per hari ?

22

Ketika berada pada video display terminal, apakah pekerja diharuskan untuk mempertahankan posisi tubuhnya untuk periode waktu yang panjang ?

23

Apakah ketinggian, lokasi dan orientasi furniture, komputer, dan perlengkapan lain stasiun kerja tetap sehingga pekerja yang diharuskan untuk melakukan pekerjaan pada stasiun kerja tidak dapat menyesuaikan ukuran, dan hal-hal lain yang mendukung kenyamanan kerjanya ?

24

Apakah pencahayaan menyebabkan silau atau membuat layar monitor susah dibaca ?

25 Apakah temperatur ruangan tidak nyaman atau khususnya terlalu dingin ? 26 Apakah terdapat getaran atau kebisingan yang mengganggu ?

27

Apakah pekerja mengeluh tentang kelelahan mata atau karena kelelahan yang disebabkan bekerja terlalu lama ?

28 Apakah pekerja mempunyai keluhan mengenai manajemen ?

Pertanyaan 21 sampai 28 yang terlihat di atas merupakan pertanyaan-pertanyaan untuk mengidentifikasi permasalahan yang berhubungan dengan VDT (Video Display

Hasil scoring dapat dilihat pada tabel berikut :

Tabel 4-5. Tabel skor Ergoweb® Risk Factor Identification Survey

No. Stasiun Kerja Tidak Pernah

Kadang-kadang Sering Total

1 Penuangan kedelai untuk direbus 14 8 6 20

2 Pengadukan kedelai yang

direbus 24 3 1 5

3 Penirisan kedelai 15 10 3 16

4 Penuangan kedelai untuk peragian 13 13 2 17

5 Penuangan gandum untuk peragian 14 8 6 20

6 Pengadukan kedelai dan gandum 19 7 2 11

7 Pembuatan air garam 18 8 2 12

8 Perendaman kedelai di air garam 13 8 7 18

9 Pemasakan air rendaman

kedelai 16 9 3 15

10 Penyaringan air kedelai yang sudah dimasak 14 10 4 18

11 Penjemuran 15 8 5 18

12 Penyaringan kecap yang

sudah jadi 16 7 5 17

13 Penuangan kecap ke ember 16 7 5 17

14 Pemasangan label botol 21 5 2 9

15 Pengisian kecap 19 4 5 14

16 Penutupan botol 22 3 3 9

17 Pengemasan akhir 12 11 5 21

Dari hasil scoring diatas kemudian dilanjutkan dengan pengolahan data dengan menggunakan analysis tool yang terdapat pada software Ergoweb® Job Evaluator Toolbox dimana langkah-langkahnya sesuai dengan hasil pada Checklist

Ergoweb® Risk Factor Identification Survey. Hasil dari keseluruhan analysis tool

tersebut dapat dilihat pada tabel sebagai berikut :

Tabel 4-6. Tabel analysis tool yang harus diolah lebih lanjut berdasarkan hasil

Checklist Ergoweb® Risk Factor Identification Survey

No. Stasiun AAMA Metabolic Model Liberty Mutual Lifting Tables Walkthrough Checklist for Upper Extremity RULA

1 Penuangan kedelai untuk direbus √ √ √ √ 2 Pengadukan kedelai yang

direbus √ - √ √

3 Penirisan kedelai √ √ √ √

4 Penuangan kedelai untuk diragi √ √ √ √ 5 Penuangan gandum untuk

diragi √ √ √ √

6 Pengadukan kedelai dan gandum √ - √ √

7 Pembuatan air garam √ √ √ √

8 Perendaman kedelai di air

garam √ √ √ √

9 Pemasakan air rendaman kedelai √ √ √ √ 10 Penyaringan air kedelai yang sudah dimasak √ √ √ √

11 Penjemuran √ √ √ √

12 Penyaringan kecap yang sudah jadi √ √ √ √

13 Penuangan kecap ke ember √ √ √ √

14 Pemasangan label botol √ - √ √

15 Pengisian kecap √ - √ √

16 Penutupan botol √ - √ √

Dari tabel di atas dapat dilihat bahwa stasiun kerja dengan tanda check (√) akan dilakukan pengumpulan data selanjutnya untuk keperluan masing-masing

analysis tool sesuai dengan yang dianjurkan oleh checklist Ergoweb® Risk Factor

Identification Survey. Sedangkan stasiun kerja yang diberi tanda (-) tidak perlu

dilakukan pengumpulan data untuk keperluan analysis tool yang bersangkutan karena dari hasil checklist ergonomi yang terdapat pada Ergoweb® Toolbox Risk Factor Identification Survey tidak dilakukan aktivitas yang mengarahkan stasiun tersebut

untuk diolah lebih lanjut.

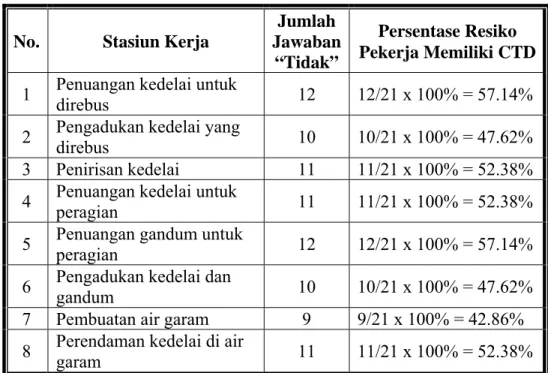

4.1.3. WALKTHROUGH CHECKLIST FOR UPPER EXTREMITY CUMMULATIVE TRAUMA DISORDERS

Checklist ini berfungsi untuk mengidentifikasikan kondisi kerja yang

berhubungan dengan resiko cummulative trauma disorders yang tinggi. Dari hasil checklist Ergoweb® Risk Factor Identification Survey menunjukkan

bahwa semua stasiun kerja harus dianalisa menggunakan checklist ini. Aspek-aspek yang diamati dengan menggunakan checklist ini adalah :

1. Tekanan fisik

2. Gaya yang dikerjakan pada saat melakukan pekerjaan 3. Postur tubuh pada saat melakukan pekerjaan

4. Perangkat keras di stasiun kerja 5. Pengulangan kerja

Pengumpulan data dilakukan langsung dengan pengamatan dan pengukuran langsung pada stasiun kerja yang bersangkutan .

Data-data yang telah dikumpulkan dalam checklist ini kemudian diolah untuk melihat stasiun kerja yang memiliki risiko cummulative trauma

disorders yang tinggi, yaitu dimana jawaban “Tidak” untuk sebuah pertanyaan

pada checklist tersebut merupakan indikasi risiko cummulative trauma

disorders yang tinggi. Kemudian stasiun kerja dengan risiko cummulative trauma disorders yang tinggi akan dianalisa lebih lanjut menggunakan RULA Survey dan Strain Index.

Tabel 4-7. Tabel persentase resiko pekerja yang memiliki CTD (Cummulative

Trauma Disorders)

No. Stasiun Kerja

Jumlah Jawaban

“Tidak”

Persentase Resiko Pekerja Memiliki CTD 1 Penuangan kedelai untuk direbus 12 12/21 x 100% = 57.14% 2 Pengadukan kedelai yang direbus 10 10/21 x 100% = 47.62% 3 Penirisan kedelai 11 11/21 x 100% = 52.38% 4 Penuangan kedelai untuk

peragian 11 11/21 x 100% = 52.38%

5 Penuangan gandum untuk peragian 12 12/21 x 100% = 57.14% 6 Pengadukan kedelai dan

gandum 10 10/21 x 100% = 47.62%

7 Pembuatan air garam 9 9/21 x 100% = 42.86% 8 Perendaman kedelai di air garam 11 11/21 x 100% = 52.38%

9 Pemasakan air rendaman kedelai 10 10/21 x 100% = 47.62% 10 Penyaringan air kedelai yang sudah dimasak 11 11/21 x 100% = 52.38%

11 Penjemuran 10 10/21 x 100% = 47.62%

12 Penyaringan kecap yang sudah jadi 10 10/21 x 100% = 47.62% 13 Penuangan kecap ke ember 11 11/21 x 100% = 52.38% 14 Pemasangan label botol 6 6/21 x 100% = 28.57% 15 Pengisian kecap 8 8/21 x 100% = 38.1% 16 Penutupan botol 8 8/21 x 100% = 38.1% 17 Pengemasan akhir 11 11/21 x 100% = 52.38%

Jawaban “Tidak” untuk sebuah pertanyaan dalam checklist ini merupakan indikasi adanya resiko CTD yang tinggi dan akan dianalisis lebih lanjut menggunakan RULA Survey dan Strain Index.

4.1.4 AAMA METABOLIC MODEL

AAMA Metabolic Model merupakan suatu tool yang digunakan untuk memperkirakan kebutuhan energi untuk sebuah pekerjaan. Hasil perhitungan ini kemudian dibandingkan dengan tingkat metabolisme maksimum dari seseorang atau kelompok yang melakukan kerja untuk menguji resiko akibat kerja fisik yang berlebihan, dengan demikian akan mengurangi kemungkinan kecelakaan kardiovaskuler dan penurunan produktivitas akibat tekanan fisik. Dari hasil checklist Ergoweb®Risk Factor Identification Survey menunjukkan

bahwa semua stasiun kerja harus dianalisis menggunakan tool ini.

Data-data yang diambil untuk pengolahan data menggunakan analysis tool AAMA Metabolic Model ini adalah :

• Berat beban yang diangkat (yaitu part atau tool) • Frekuensi lifting (siklus kerja per menit)

• Gaya rata-rata pada saat melakukan pekerjaan pushing/pulling (kg) • Kecepatan rata-rata pada saat melakukan pushing/pulling (m/menit) • Kecepatan rata-rata pada saat berjalan/membawa (m/menit)

• Penggunaan lengan ketika melakukan pekerjaan yang bersangkutan

Pengumpulan data dilakukan dengan pengamatan langsung dan pengukuran langsung di stasiun kerja yang diamati. Hasil pengolahan data dengan metode AAMA Metabolic Model menghasilkan suatu nilai Task

Energy Requirement (aktual) yang kemudian akan dibandingkan dengan nilai

individual / Population Physical Work Capacity untuk jenis pekerjaan yang bersangkutan. Hasil perbandingan kedua nilai ini akan menunjukkan perlu tidaknya kontrol lebih lanjut terhadap pekerjaan yang diamati. Hasil ini dapat dilihat pada tabel berikut :

Tabel 4-8. Tabel Hasil Pengolahan Data AAMA Metabolic Model

No. Stasiun Kerja

Actual Job’s Energy Requirement (kcal/min) Physical Work Capacity (kcal/min) Conclusion

1 Penuangan kedelai untuk direbus 3.93 5.02 May not need controls 2 Pengadukan kedelai

yang direbus 3.08 5.02 May not need controls 3 Penirisan kedelai 4.91 5.93 May not need controls 4 Penuangan kedelai untuk peragian 3.9 5.93 May not need controls

5 Penuangan gandum untuk peragian 3.86 4.91 May not need controls 6 Pengadukan kedelai dan gandum 2.44 4.83 May not need controls 7 Pembuatan air garam 4.05 4.91 May not need controls 8 Perendaman kedelai di air garam 4.73 5.93 May not need controls 9 Pemasakan air rendaman kedelai 3.95 4.83 May not need controls

10

Penyaringan air kedelai yang sudah

dimasak 3.95 5.28 May not need controls

11 Penjemuran 4.21 5.28 May not need controls

12 Penyaringan kecap

yang sudah jadi 4.14 6 May not need controls 13 Penuangan kecap ke ember 4.38 5.97 May not need controls 14 Pemasangan label botol 1.95 4.55 May not need controls 15 Pengisian kecap 3.86 4.25 May not need controls 16 Penutupan botol 3.86 4.5 May not need controls 17 Pengemasan akhir 3.97 6.03 May not need controls

Dari tabel di atas dapat dilihat perbandingan antara nilai Actual Job’s

Energy Requirement dengan nilai Physical Work Capacity, dimana hasilnya

semua nilai Actual Job’s Requirement lebih kecil dari nilai Physical Work

Capacity. Hal ini menunjukkan bahwa energi yang dikeluarkan oleh pekerja

untuk melakukan pekerjaannya masih berada dalam batas kontrol, sehingga tidak perlu dilakukan perbaikan mengenai kebutuhan energi lebih lanjut pada stasiun-stasiun kerja di atas. (Lembar Pengumpulan Data terdapat pada lampiran)

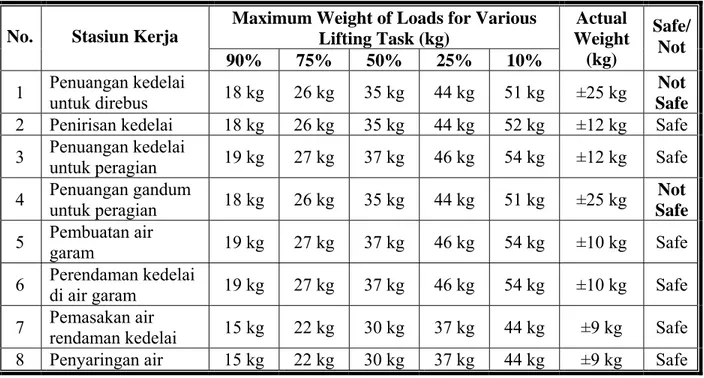

4.1.5 LIBERTY MUTUAL MAXIMUM ACCEPTABLE LIFTING/LOWERING WEIGHT TOOL

Model analysis tool ini mengidentifikasikan batasan psikofisikal pada pekerjaan manual material handling dan didasarkan pada penerimaan manusia terhadap penyakit atau ketidaknyamanan selama bekerja pada kondisi normal. Model ini dirancang untuk menghitung toleransi subyektif seseorang terhadap ketegangan pada pekerjaan manual material handling. Berat beban maksimal yang dapat diterima untuk pekerjaan manual material handling dapat ditentukan dengan menggunakan pendekatan ini. Dari hasil checklist

Ergoweb® Risk Factor Identification Survey menunjukkan bahwa semua

stasiun kerja kecuali stasiun pengadukan kedelai yang direbus, pengadukan kedelai dan gandum, pemasangan label botol, pengisian kecap, dan penutupan botol, perlu dilakukan analisa menggunakan Liberty Mutual Maximum

Acceptable Lifting/Lowering Weight Tool.

Data-data yang diambil untuk analysis tool ini meliputi : 1. Tipe pekerjaan (lifting atau lowering)

2. Lift / lower range

3. Frekuensi lift / lower (sekali per… menit atau sekali per… detik) 4. Lebar objek yang diangkat

6. Persen populasi industri yang akan melakukan pekerjaan ini (perhitungan pada pengamatan ini akan dilakukan untuk semua persentase populasi) 7. Jenis kelamin (pria atau wanita)

Pengumpulan data dilakukan dengan melakukan pengamatan dan pengukuran langsung di stasiun kerja yang bersangkutan.

Dari pengolahan data akan didapatkan berat beban maksimal untuk masing-masing persen populasi yang diijinkan untuk setiap pekerjaan pada stasiun kerja yang bersangkutan. Berat beban maksimal ini kemudian akan dibandingkan dengan berat beban aktual yang digunakan pada pekerjaan. Hasil perbandingan ini dapat dilihat pada tabel berikut :

Tabel 4-9. Tabel perbandingan berat maksimum Liberty Mutual Maximum

Acceptable Lifting / Lowering Weight Tool dengan berat aktual

Maximum Weight of Loads for Various Lifting Task (kg)

No. Stasiun Kerja

90% 75% 50% 25% 10% Actual Weight (kg) Safe/ Not 1 Penuangan kedelai untuk direbus 18 kg 26 kg 35 kg 44 kg 51 kg ±25 kg Not Safe 2 Penirisan kedelai 18 kg 26 kg 35 kg 44 kg 52 kg ±12 kg Safe 3 Penuangan kedelai untuk peragian 19 kg 27 kg 37 kg 46 kg 54 kg ±12 kg Safe 4 Penuangan gandum

untuk peragian 18 kg 26 kg 35 kg 44 kg 51 kg ±25 kg

Not Safe 5 Pembuatan air garam 19 kg 27 kg 37 kg 46 kg 54 kg ±10 kg Safe 6 Perendaman kedelai di air garam 19 kg 27 kg 37 kg 46 kg 54 kg ±10 kg Safe 7 Pemasakan air rendaman kedelai 15 kg 22 kg 30 kg 37 kg 44 kg ±9 kg Safe 8 Penyaringan air 15 kg 22 kg 30 kg 37 kg 44 kg ±9 kg Safe

kedelai yang sudah dimasak

9 Penjemuran 21 kg 30 kg 41 kg 51 kg 61 kg ±9 kg Safe 10 Penyaringan kecap yang sudah jadi 16 kg 21 kg 27 kg 33 kg 38 kg ±9 kg Safe 11 Penuangan kecap ke ember 17 kg 24 kg 32 kg 41 kg 48 kg ±18 kg Not Safe 12 Pengemasan akhir 17 kg 25 kg 33 kg 42 kg 49 kg ±33 kg Not

Safe

Dari tabel di atas terlihat ada 4 stasiun kerja yang mempunyai actual

weight lebih besar dari hasil estimasi Liberty Mutual Maximum Acceptable Lifting / Lowering Weight Tool, yaitu stasiun penuangan kedelai untuk

direbus, penuangan gandum untuk peragian, penuangan kecap ke ember, dan pengemasan akhir. Sedangkan untuk stasiun lain penanganan bebannya sudah aman. (Lembar Pengumpulan Data terdapat pada Lampiran)

4.1.6 RULA SURVEY

RULA Survey merupakan suatu tool yang digunakan untuk mengidentifikasi pekerjaan yang menyebabkan resiko dari trauma/cedera yang kumulatif (cumulative trauma disorder) melalui analisis postur, gaya, dan penggunaan otot. Berdasarkan pengolahan data dari Ergoweb® Risk Factor Identification Survey dan Walkthrough Checklist for Upper Extremity Cummulative Trauma Disorders, maka semua stasiun kerja harus dianalisa

lebih lanjut dengan menggunakan RULA Survey. Pengumpulan data untuk RULA Survey dilakukan dengan cara pengamatan langsung ke tempat kerja.

Pada RULA Survey terdapat reference diagram yang menunjukkan posisi dari masing-masing gerakan untuk membantu dalam memilih gerakan yang tepat di dalam melakukan suatu pekerjaan. Aspek-aspek gerakan kerja yang dianalisa adalah :

• Lengan atas • Lengan bawah • Pergelangan tangan

• Penggunaan otot dan gerakan berulang pada alat gerak atas (lengan dan pergelangan tangan)

• Gaya (tahanan) pada saat bekerja • Postur leher

• Postur badan • Postur kaki

• Penggunaan otot dan gerakan yang berulang pada leher, badan dan kaki Hasil pengolahan data dari RULA Survey dapat dilihat pada tabel berikut ini : (Lembar Pengumpulan data terdapat pada Lampiran)

Tabel 4-10. Tabel hasil pengolahan data RULA Survey

No. Stasiun Kerja Hasil RULA

1 Penuangan kedelai untuk direbus Action level 4 2 Pengadukan kedelai yang direbus Action level 2

3 Penirisan kedelai Action level 3

4 Penuangan kedelai untuk peragian Action level 3 5 Penuangan gandum untuk peragian Action level 4 6 Pengadukan kedelai dan gandum Action level 2

7 Pembuatan air garam Action level 3 8 Perendaman kedelai di air garam Action level 3 9 Pemasakan air rendaman kedelai Action level 2 10 Penyaringan air kedelai yang sudah dimasak Action level 2

11 Penjemuran Action level 3

12 Penyaringan kecap yang sudah jadi Action level 2 13 Penuangan kecap ke ember Action level 3

14 Pemasangan label botol Action level 2

15 Pengisian kecap Action level 3

16 Penutupan botol Action level 2

17 Pengemasan akhir Action level 4

Dari tabel di atas dapat dilihat bahwa hasil analisa RULA Survey memberikan 3 jenis kesimpulan terhadap stasiun-stasiun kerja yang dianalisa, yaitu :

o Action level 2 menunjukkan bahwa pekerjaan yang dilakukan perlu investigasi lebih lanjut dan mungkin diperlukan perubahan.

o Action level 3 menunjukkan bahwa pekerjaan yang dilakukan perlu investigasi lebih lanjut dan diperlukan perubahan secepatnya.

o Action level 4 menunjukkan bahwa pekerjaan yang dilakukan perlu investigasi dan harus segera dilakukan perubahan secepat mungkin.

Pembahasan selanjutnya hanya akan dilakukan pada stasiun kerja dengan hasil analisa RULA Survey yang menyarankan Action Level 3 dan Action Level 4. 4.1.7 STRAIN INDEX

Melalui analisis Strain Index dapat dievaluasi tingkat resiko pekerjaan yang menyebabkan cedera pada tangan, pergelangan tangan, lengan, atau siku

(alat gerak atas). Metode ini dapat mengevaluasi enam variabel kerja yang terdiri dari : intensitas kerja, durasi kerja, kerja per menit, postur tangan/pegelangan tangan, kecepatan kerja, dan durasi kerja per hari.

Berdasarkan hasil pengolahan data dari Ergoweb®

Risk Factor Identification Survey, Walkthrough Checklist for Upper Cummulative Trauma Disorders, dan RULA Survey, maka terdapat 10 stasiun kerja yang harus

dianalisa lebih lanjut dengan menggunakan Strain Index, yaitu stasiun penuangan kedelai untuk direbus, penuangan kedelai untuk peragian, penuangan gandum untuk peragian, pembuatan air garam, perendaman kedelai, perendaman kedelai di air garam, penjemuran, penuangan kecap ke ember, pengisian kecap dan pengemasan akhir.

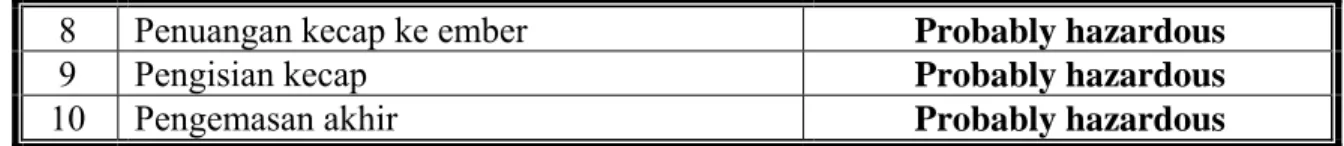

Pengumpulan data dilakukan dengan cara pengamatan langsung terhadap pekerjaan di stasiun kerja yang bersangkutan serta pengukuran langsung beberapa siklus kerja untuk mendapatkan durasi exertion dari setiap pekerjaan yang diamati. Hasil pengolahan data dari Strain Index dapat dilihat pada tabel berikut : (Lembar Pengumpulan Data terdapat pada Lampiran) Tabel 4-11. Tabel hasil pengolahan data Strain Index

No. Stasiun Kerja Hasil Strain Index 1 Penuangan kedelai untuk direbus Probably hazardous 2 Penirisan kedelai Difficult for this tool to classify 3 Penuangan kedelai untuk peragian Difficult for this tool to classify 4 Penuangan gandum untuk peragian Probably hazardous 5 Pembuatan air garam Difficult for this tool to classify 6 Perendaman kedelai di air garam Difficult for this tool to classify

8 Penuangan kecap ke ember Probably hazardous

9 Pengisian kecap Probably hazardous

10 Pengemasan akhir Probably hazardous

Dari tabel hasil pengolahan Strain Index dapat disimpulkan bahwa terdapat beberapa stasiun kerja yang berbahaya, yaitu stasiun kerja penuangan kedelai untuk direbus, penuangan gandum untuk peragian, penuangan kecap ke ember, pengisian kecap, dan pengemasan akhir. Pada pembahasan selanjutnya hanya akan dibahas kelima stasiun kerja tersebut.

4.2 PRIORITAS STASIUN KERJA BERDASARKAN ERGOWEB® JOB EVALUATOR TOOLBOX

Berdasarkan hasil pengolahan data dari seluruh analysis tool untuk semua stasiun kerja, maka hasil analisissnya dapat dilihat pada tabel di bawah ini :

Tabel 4-12. Tabel hasil analisis seluruh tools Ergoweb®

Job Evaluator Toolbox

No. Stasiun Kerja

AAMA Metabolic Model Liberty Mutual Lifting Tables

RULA Strain Index

1 Penuangan kedelai untuk direbus

May not need controls

Not Safe Action level 4 Probably hazardous 2 Pengadukan kedelai yang direbus May not need controls - Action level 2 -

3 Penirisan kedelai May not need controls Safe Action level 3 Difficult for this tool to classify 4 Penuangan kedelai untuk peragian

May not need controls Safe Action level 3 Difficult for this tool to classify 5 Penuangan gandum untuk peragian

May not need controls

Not Safe Action level 4 Probably hazardous 6 Pengadukan kedelai dan gandum May not need controls - Action level 2 - 7 Pembuatan air garam

May not need controls Safe Action level 3 Difficult for this tool to classify 8 Perendaman kedelai di air garam

May not need controls Safe Action level 3 Difficult for this tool to classify 9 Pemasakan air rendaman kedelai May not need controls Safe Action level 2 -

10 Penyaringan air kedelai yang sudah dimasak May not need controls Safe Action level 2 - 11 Penjemuran May not need controls Safe Action level 3 Difficult for this tool to classify 12 Penyaringan kecap yang sudah jadi

May not need controls

Safe Action level 2 -

13 Penuangan kecap ke ember

May not need controls

Not Safe Action level 3

Probably hazardous 14 Pemasangan label botol

May not need controls - Action level 2 - 15 Pengisian kecap May not need controls - Action level 3 Probably hazardous 16 Penutupan botol May not need - Action level 2 -

controls 17 Pengemasan akhir

May not need

controls Not Safe

Action level 4

Probably hazardous

Berdasarkan pada hasil perbandingan tabel 4-12, maka dapat disimpulkan bahwa stasiun kerja yang mengalami permasalahan ergonomi adalah :

• Penuangan kedelai untuk direbus, bermasalah pada Liberty, RULA, Strain Index

• Penuangan gandum untuk peragian, bermasalah pada Liberty, RULA, Strain Index

• Penuangan kecap ke ember, bermasalah pada Liberty, RULA, Strain Index • Pengisian kecap, bermasalah pada RULA dan Strain Index

• Pengemasan akhir, bermasalah pada Liberty, RULA, Strain Index

Pada stasiun penirisan kedelai, penuangan kedelai untuk peragian, pembuatan air garam, perendaman kedelai di air garam, dan penjemuran, terdapat masalah pada RULA, tetapi pada tool Strain Index, pekerjaan ini masih aman, sehingga tidak dimasukkan dalam prioritas.

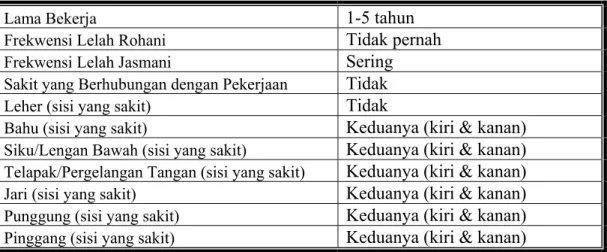

4.2.1 SYMPTOM SURVEY

Symptom Survey ini merupakan suatu survey yang berguna untuk

mengetahui bagian-bagian tubuh mana saja yang dirasakan mengalami keluhan sakit dan juga terdapat lamanya mengalami gangguan sakit tersebut

dan penyebab masalahnya. Format pertanyaan dari Symptom Survey ini diambil dari Working Draft of OSHA’s Proposed Ergonomics Protection

Standard (1995).

Hasil Symptom Survey di bawah ini merupakan hasil survey yang ditujukan pada 5 stasiun kerja berbahaya menurut analisis RULA Survey dan

Strain Index, yaitu stasiun kerja penuangan kedelai untuk direbus, penuangan

gandung untuk peragian, penuangan kecap ke ember, pengisian kecap, dan pengemasan akhir. (Hasil selengkapnya lihat Lampiran).

Tabel 4-13. Tabel hasil Symptom Survey stasiun penuangan kedelai untuk direbus

Lama Bekerja 1-5 tahun

Frekwensi Lelah Rohani Tidak pernah Frekwensi Lelah Jasmani Sering Sakit yang Berhubungan dengan Pekerjaan Tidak Leher (sisi yang sakit) Tidak

Bahu (sisi yang sakit) Keduanya (kiri & kanan) Siku/Lengan Bawah (sisi yang sakit) Keduanya (kiri & kanan) Telapak/Pergelangan Tangan (sisi yang sakit) Keduanya (kiri & kanan) Jari (sisi yang sakit) Keduanya (kiri & kanan) Punggung (sisi yang sakit) Keduanya (kiri & kanan) Pinggang (sisi yang sakit) Keduanya (kiri & kanan)

Tabel 4-14. Tabel hasil Symptom Survey stasiun penuangan gandum untuk peragian

Lama Bekerja 5-10 tahun

Frekwensi Lelah Rohani Tidak pernah Frekwensi Lelah Jasmani Sering Sakit yang Berhubungan dengan Pekerjaan Tidak Leher (sisi yang sakit) Tidak

Bahu (sisi yang sakit) Kanan

Siku/Lengan Bawah (sisi yang sakit) Keduanya (kiri & kanan) Telapak/Pergelangan Tangan (sisi yang sakit) Keduanya (kiri & kanan) Jari (sisi yang sakit) Keduanya (kiri & kanan) Punggung (sisi yang sakit) Keduanya (kiri & kanan) Pinggang (sisi yang sakit) Keduanya (kiri & kanan)

Tabel 4-15. Tabel hasil Symptom Survey stasiun penuangan kecap ke ember

Lama Bekerja 3 bulan-1 tahun

Frekwensi Lelah Rohani Jarang Frekwensi Lelah Jasmani Sering Sakit yang Berhubungan dengan Pekerjaan Ya Leher (sisi yang sakit) Tidak

Bahu (sisi yang sakit) Keduanya (kiri & kanan) Siku/Lengan Bawah (sisi yang sakit) Keduanya (kiri & kanan) Telapak/Pergelangan Tangan (sisi yang sakit) Keduanya (kiri & kanan) Jari (sisi yang sakit) Keduanya (kiri & kanan) Punggung (sisi yang sakit) Tidak

Pinggang (sisi yang sakit) Tidak

Tabel 4-16. Tabel hasil Symptom Survey stasiun pengisian kecap

Lama Bekerja 1-5 tahun

Frekwensi Lelah Rohani Sering Frekwensi Lelah Jasmani Sering Sakit yang Berhubungan dengan Pekerjaan Ya Leher (sisi yang sakit) Tidak

Bahu (sisi yang sakit) Keduanya (kiri & kanan) Siku/Lengan Bawah (sisi yang sakit) Keduanya (kiri & kanan) Telapak/Pergelangan Tangan (sisi yang sakit) Kanan

Jari (sisi yang sakit) Tidak

Punggung (sisi yang sakit) Keduanya (kiri & kanan) Pinggang (sisi yang sakit) Keduanya (kiri & kanan)

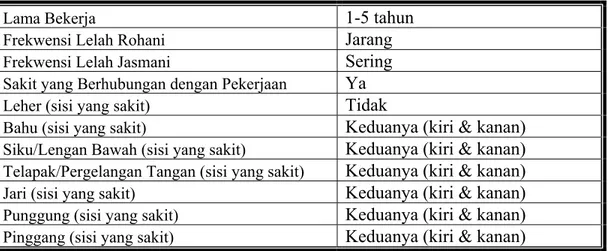

Tabel 4-17. Tabel hasil Symptom Survey stasiun pengemasan akhir

Lama Bekerja 1-5 tahun

Frekwensi Lelah Rohani Jarang Frekwensi Lelah Jasmani Sering Sakit yang Berhubungan dengan Pekerjaan Ya Leher (sisi yang sakit) Tidak

Bahu (sisi yang sakit) Keduanya (kiri & kanan) Siku/Lengan Bawah (sisi yang sakit) Keduanya (kiri & kanan) Telapak/Pergelangan Tangan (sisi yang sakit) Keduanya (kiri & kanan) Jari (sisi yang sakit) Keduanya (kiri & kanan) Punggung (sisi yang sakit) Keduanya (kiri & kanan) Pinggang (sisi yang sakit) Keduanya (kiri & kanan)

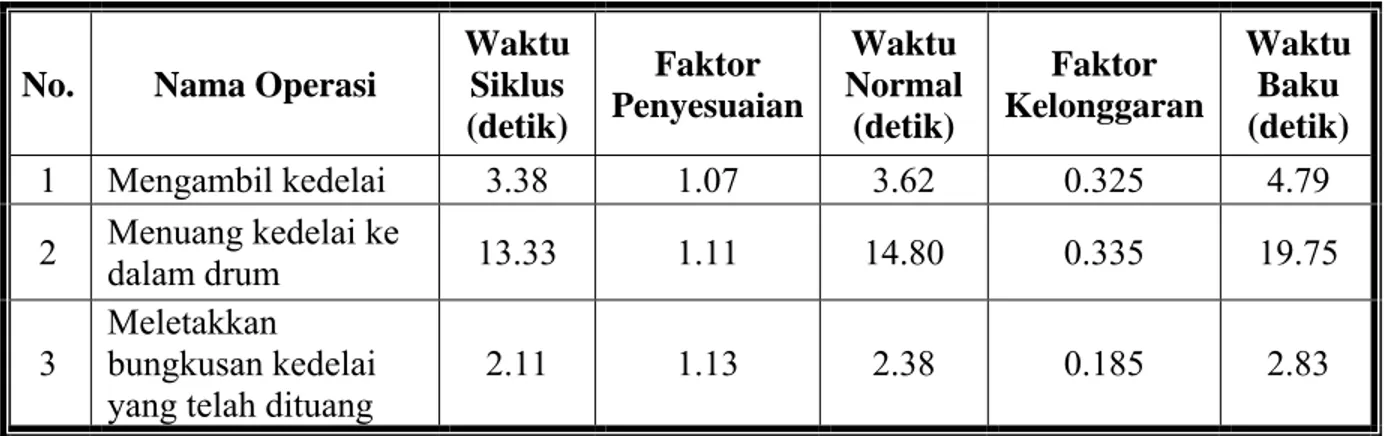

4.3 PERHITUNGAN WAKTU BAKU

Perhitungan waktu baku ditujukan untuk mendapatkan waktu penyelesaian tiap-tiap elemen pekerjaan pada setiap stasiun kerja yang dianalisa. Untuk mendapatkan waktu baku, maka data waktu siklus yang diambil tersebut harus diolah terlebih dahulu dengan uji statistik, lalu dilakukan penentuan tingkat penyesuaian dan kelonggaran bagi operator, sehingga dapat dilakukan perhitungan waktu normal dan waktu baku.

4.3.1 Pengukuran Data Waktu Siklus

Pada pengukuran data waktu siklus, dilakukan pengumpulan data secara langsung dengan menggunakan jam henti di setiap stasiun kerja yang masuk dalam prioritas untuk dilakukan perbaikan, yaitu stasiun kerja :

2. Penuangan gandum untuk peragian 3. Penuangan kecap ke ember

4. Pengisian kecap 5. Pengemasan akhir

Sebelum dilakukan pengukuran, setiap pekerjaan yang diamati harus diuraikan terlebih dahulu kedalam elemen-elemen kerja untuk tangan kiri dan tangan kanan, sehingga akan didapatkan waktu siklus penyelesaian untuk setiap elemen pekerjaan yang diuraikan.

4.3.2 Pengujian Statistik Data Waktu Siklus

Setelah didapatkan data waktu siklus untuk setiap elemen kerja, maka perlu dilakukan suatu pengujian statistik untuk mengetahui apakah data waktu siklus yang diambil tersebut telah berdistribusi normal, seragam dan cukup. Pada pengujian statistik ini, tidak dilakukan uji kenormalan data karena data yang diambil sudah merupakan populasinya.

4.3.2.1 Uji Keseragaman Data

Pengujian keseragaman data dilakukan untuk mengetahui apakah data waktu siklus yang diambil telah seragam atau belum. Keseragaman data waktu ini dapat ditunjukkan dengan data waktu tersebut apakah telah berada dalam Batas Kontrol Atas (BKA) dan Batas Kontrol Bawah (BKB). Apabila terdapat data waktu yang berada diluar kedua batas kontrol tersebut, maka data tersebut dikatakan tidak seragam.

4.3.2.2 Uji Kecukupan Data

Pengujian kecukupan data dilakukan untuk mengetahui apakah data waktu siklus yang diambil telah cukup atau belum. Cukup maksudnya adalah sudah mewakili keadaan sebenarnya. Kecukupan suatu data dapat dilihat dengan membandingkan jumlah data yang diambil pada saat pengukuran waktu dengan N’ (jumlah data yang dipelukan sesuai dengan tingkat kepercayaan dan tingkat ketelitian yang telah ditentukan). Untuk penelitian ini, telah ditentukan tingkat kepercayaan 95% dan tingkat ketelitian 5%.

(Lembar pengumpulan data waktu siklus, uji keseragaman dan kecukupan data terdapat pada Lampiran)

4.3.3 Penentuan Tingkat Penyesuaian dan Kelonggaran 4.3.3.1 Penentuan Tingkat Penyesuaian

Penentuan tingkat penyesuaian dilakukan dengan metode

Westinghouse. Metode Westinghouse ini mengarahkan penilaian pada 4 faktor

yang dianggap menentukan kewajaran atau ketidakwajaran dalam bekerja, yaitu Keterampilan, Usaha, Kondisi Kerja, dan Konsistensi. Setiap faktor terbagi ke dalam kelas-kelas dengan nilainya masing-masing.

4.3.3.2 Penentuan Tingkat Kelonggaran

Faktor-faktor kelonggaran yang dianalisa terdiri dari faktor-faktor berikut : 1. Kelonggaran untuk kebutuhan pribadi.

a. Tenaga yang dikeluarkan b. Sikap kerja

c. Gerakan kerja d. Kelelahan mata e. Temperatur

f. Keadaan atmosfer tempat kerja g. Lingkungan kerja

3. Kelonggaran untuk hambatan yang tak terhindarkan.

Penetapan faktor penyesuaian dan kelonggaran terdapat pada Lampiran. 4.3.4 Perhitungan Waktu Normal

Waktu normal dihitung dengan rumus sebagai berikut :

Waktu normal (Wn) = Waktu siklus (Ws) x Penyesuaian (p) 4.3.5 Perhitungan Waktu Baku

Setelah memperoleh waktu normal, waktu baku dapat dihitung dengan rumus sebagai berikut :

Waktu baku (Wb) = Waktu normal (Wn) x (1 + allowance)

Hasil perhitungan waktu baku untuk masing-masing elemen pekerjaan pada kelima stasiun kerja yang diprioritaskan untuk diperbaiki, dapat dilihat pada tabel berikut :

Tabel 4-18. Waktu baku elemen kerja stasiun penuangan kedelai untuk direbus

No. Nama Operasi

Waktu Siklus (detik) Faktor Penyesuaian Waktu Normal (detik) Faktor Kelonggaran Waktu Baku (detik) 1 Mengambil kedelai 3.38 1.07 3.62 0.325 4.79

2 Menuang kedelai ke dalam drum 13.33 1.11 14.80 0.335 19.75

3 Meletakkan bungkusan kedelai yang telah dituang

2.11 1.13 2.38 0.185 2.83

Tabel 4-19. Waktu baku elemen kerja stasiun penuangan gandum untuk peragian

No. Nama Operasi

Waktu Siklus (detik) Faktor Penyesuaian Waktu Normal (detik) Faktor Kelonggaran Waktu Baku (detik) 1 Mengambil gandum 2.06 1.05 2.16 0.37 2.96

2 Menuang gandum ke kotak kayu 11.82 1.14 7.56 0.375 18.53

3 Meletakkan bungkusan gandum yang telah dituang

2.22 1.11 2.46 0.235 3.04

Tabel 4-20. Waktu baku elemen kerja stasiun penuangan kecap ke ember

No. Nama Operasi

Waktu Siklus (detik) Faktor Penyesuaian Waktu Normal (detik) Faktor Kelonggaran Waktu Baku (detik) 1 Mengambil kecap dari bak penampungan menggunakan ember 3.07 1.12 3.44 0.285 4.42 2 Membawa kecap ke bagian pengisian 12.88 1.1 14.17 0.28 18.14

3 Menuang kecap ke dalam ember besar 3.37 1.07 3.61 0.28 4.62

Tabel 4-21. Waktu baku elemen kerja stasiun pengisian kecap

No. Nama Operasi

Waktu Siklus (detik) Faktor Penyesuaian Waktu Normal (detik) Faktor Kelonggaran Waktu Baku (detik) 1 Mengambil botol 1.31 1.16 1.52 0.24 1.88

2 Meletakkan corong ke botol 0.61 1.16 0.71 0.245 0.88 3 Mengambil kecap menggunakan gayung 1.49 1.19 1.77 0.235 2.19

4

Mengisi kecap dari gayung ke dalam botol

3.43 1.19 4.08 0.26 5.14

5 Meletakkan botol 0.84 1.13 0.95 0.245 1.18

Tabel 4-22. Waktu baku elemen kerja stasiun pengemasan akhir

No. Nama Operasi

Waktu Siklus (detik) Faktor Penyesuaian Waktu Normal (detik) Faktor Kelonggaran Waktu Baku (detik) 1 Mengambil kayu 2.86 1.16 3.32 0.225 4.06 2 Mengambil karung 2.67 1.13 3.02 0.21 3.65 3 Menyelipkan karung 2.24 1.24 2.78 0.21 3.36

4 Menekan karung diantara botol-botol dalam peti

2.13 1.19 2.53 0.215 3.08

5 Meletakkan kayu 0.73 1.16 0.85 0.22 1.03

6 Membawa peti ke

4.4 PEMBUATAN PETA TANGAN KIRI TANGAN KANAN

Peta Tangan Kiri Tangan Kanan memetakan dengan lengkap semua aktivitas tangan kiri dan tangan kanan operator yang dijabarkan ke dalam elemen-elemen kerja. Peta ini menggambarkan semua gerakan yang dilakukan oleh tangan kiri tangan kanan pada saat bekerja, termasuk juga pada saat tangan menganggur. Selain itu peta ini juga menunjukkan perbandingan antara tugas yang dibebankan pada tangan kiri dan kanan pada saat melakukan suatu pekerjaan. Berikut adalah Peta Tangan Kiri Tangan Kanan untuk stasiun penuangan kedelai untuk direbus, penuangan gandum untuk peragian, pengisian kecap, dan pengemasan akhir.

PETA TANGAN KIRI TANGAN KANAN

PEKERJAAN : PENUANGAN KEDELAI UNTUK DIREBUS

NOMOR PETA : 01

SEKARANG ; USULAN

DIPETAKAN OLEH : Beny Mulyawan

TANGGAL DIPETAKAN : 18 Juni 2007

A = Operator B = Drum C = Karung kedelai TANGAN KIRI JARAK (cm) WAKTU (detik) LAMBANG WAKTU (detik) JARAK (cm) TANGAN KANAN Mengambil kedelai 200 4.79 RE, G, M RE, G, M 4.79 200 Mengambil kedelai Diulang 3x Menuang kedelai ke dalam drum 20 19.75 G, P, RL G, P, RL 19.75 20 Menuang kedelai ke dalam drum Menunggu 0 2.83 D G, P, M, RL

2.83 50 Meletakkan bungkusan kedelai yang telah dituang

Total 41.74 41.74

Total Waktu

Menunggu 2.83 0

Persentase

Menunggu 6.78% 0

Gambar 4-3. Peta Tangan Kiri Tangan Kanan pada stasiun penuangan kedelai untuk direbus.

B A

PETA TANGAN KIRI TANGAN KANAN

PEKERJAAN : PENUANGAN GANDUM UNTUK PERAGIAN

NOMOR PETA : 02

SEKARANG ; USULAN

DIPETAKAN OLEH : Beny Mulyawan

TANGGAL DIPETAKAN : 18 Juni 2007

A = Operator B = Kotak kayu C = Karung gandum TANGAN KIRI JARAK (cm) WAKTU (detik) LAMBANG WAKTU (detik) JARAK (cm) TANGAN KANAN Menuang gandum ke kotak kayu

20 18.53 G, P, RL G, P, RL 18.53 20 Menuang gandum ke kotak kayu

Menunggu 0 3.04 D M, G, P, RL 3.04 50 Meletakkan bungkusan gandum yang telah dituang

Total 21.57 21.57

Total Waktu

Menunggu 3.04 0

Persentase

Menunggu 14.09% 0

Gambar 4-4. Peta Tangan Kiri Tangan Kanan pada stasiun penuangan gandum untuk peragian.

A C B

PETA TANGAN KIRI TANGAN KANAN

PEKERJAAN : PENGISIAN KECAP

NOMOR PETA : 03

SEKARANG ; USULAN

DIPETAKAN OLEH : Beny Mulyawan

TANGGAL DIPETAKAN : 18 Juni 2007

A = Ember berisi kecap B = Operator TANGAN KIRI JARAK (cm) WAKTU (detik) LAMBANG WAKTU (detik) JARAK (cm) TANGAN KANAN Mengambil botol 50 1.88 RE,G, M, H

G, P 1.88 40 Memegang gayung dan corong Memegang botol 20 0.88 G, P G,M, P,RL 0.88 20 Meletakkan corong ke botol Memegang botol 20 2.19 G, P RE, G , M 2.19 40 Mengambil kecap menggunakan gayung Memegang botol 20 5.14 G, P G, P, RL 5.14 30

Mengisi kecap dari gayung ke dalam botol Meletakkan botol 50 1.18 G,M, P,RL G, P 1.18 40 Memegang gayung dan corong Total 11.27 11.27 Total Waktu Menunggu 0 0 Persentase Menunggu 0 0

Gambar 4-5. Peta Tangan Kiri Tangan Kanan pada stasiun pengisian kecap. A B

PETA TANGAN KIRI TANGAN KANAN

PEKERJAAN : PENGEMASAN AKHIR

NOMOR PETA : 04

SEKARANG ; USULAN

DIPETAKAN OLEH : Beny Mulyawan

TANGGAL DIPETAKAN : 18 Juni 2007

A = Operator

B = Peti berisi kecap TANGAN KIRI JARAK (cm) WAKTU (detik) LAMBANG WAKTU (detik) JARAK (cm) TANGAN KANAN Mengambil kayu 100 4.06 RE, G, M D 4.06 0 Menunggu Memegang kayu 30 3.65 G, P RE, G , M 3.65 50 Mengambil karung Memegang

kayu 30 3.36 G, P G, P, RL 3.36 20 Menyelipkan karung Menekan karung diantara botol-botol dalam peti 20 3.08 P, H P, H 3.08 20 Menekan karung diantara botol-botol dalam peti

Menunggu 0 1.03 D G, P, RL 1.03 50 Meletakkan kayu Membawa peti ke gudang 300 14.19 G, M,P RL G, M,P RL 14.19 300 Membawa peti ke gudang Total 29.37 29.37 Total Waktu Menunggu 1.03 4.06 Persentase Menunggu 3.51% 13.82%

Gambar 4-6. Peta Tangan Kiri Tangan Kanan pada stasiun pengemasan akhir. A

4.5 PEMBUATAN PETA ALIRAN PROSES

Peta aliran proses adalah suatu peta yang menggambarkan suatu aktivitas, baik aktivitas produktif maupun tidak produktif yang terlibat dalam proses pelaksanaan kerja. Peta Aliran Proses terbagi dalam 2 tipe, yaitu :

1. Peta Aliran Proses tipe bahan 2. Peta Aliran Proses tipe orang

Pada penelitian ini yang digunakan adalah Peta Aliran Proses tipe orang.

PETA ALIRAN PROSES

RINGKASAN KEGIATAN Sekarang Jml Wkt Jml Wkt Usulan Jml Wkt Beda Operasi Pemeriksaan Transportasi Menunggu Penyimpanan Jarak Total URAIAN KEGIATAN LAMBAN G Jarak (met er ) Jumlah Wak tu (d eti k) 18.14 Catatan Pekerjaan : Penuangan kecap ke ember Nomor Peta : 5

Orang

Mengambil kecap dari bak penampungan menggunakan ember

Membawa kecap ke bagian pengisian Menuang kecap ke dalam ember

Sekarang

Bahan Usulan

Dipetakan Oleh : Beny Mulyawan Tanggal dipetakan : -2 1 2 15 8.84 9.24 2 1 0 0 0 18.08 3 36.22 18.14 Manual material handling, berat beban 18 kg Menggunakan 2 ember, berat tiap ember 9 kg

18 Juni 2007

ANALISA

4.6 ANALISA ERGOWEB® TOOLBOX RISK FACTOR

IDENTIFICATION SURVEY

Ergoweb® Risk Factor Identification Survey adalah salah satu tool

berupa checklist yang dimiliki Ergoweb®

Job Evaluator Toolbox yang

digunakan untuk menilai apakah terdapat resiko faktor kerja pada setiap stasiun kerja. Untuk pengisian checklist ini dilakukan pengamatan dan waswancara dengan pemimpin perusahaan. Dari hasil pengolahan data tabel 4-5 dibuat grafik bobot skor seperti terlihat pada gambar di bawah ini :

Grafik Total Skor Ergoweb Risk Factor Identification Survey 0 5 10 15 20 25 T u a ng k edel ai ( re bus ) A duk k e del ai ( rebus ) P eni ri s an k edel ai T u a ng k edel ai ( ra g i) T uang gan dum A duk k edel ai & gandum B u a t ai r gar am R endam k ede la i P e m a sa ka n P eny ar ingan ( s uda h di m a s a k ) P e nj em ur an P eny ar in gan ak hi r T u a ng k e em ber P a s ang l a b e l bot ol P e n g is ia n ke ca p P enu tu pan bot ol P enge m a s an ak hi r Stasiun Kerja To ta l S k o r

Berdasarkan gambar di atas dapat dilihat bobot skor terbesar berada pada stasiun kerja pengemasan akhir dengan total skor 21, sedangkan bobot terkecil berada pada stasiun penggadukan kedelai yang direbus dengan total skor 5. Besarnya total skor pada setiap stasiun kerja hanya menunjukkan bahwa stasiun kerja tersebut paling banyak melakukan aktivitas, selain itu juga menginformasikan bahwa semakin besar total skor, semakim banyak juga jumlah jawaban “sering”, maka resiko kerja semakin besar, sehingga perlu dilakukan pengolahan lebih lanjut, bukan menunjukkan bahwa stasiun kerja dengan total skor tertinggi merupakan stasiun kerja yang paling bermasalah. Untuk mengetahui bermasalah tidaknya suatu stasiun kerja, harus diolah lebih lanjut menggunakan analysis tool yang bersangkutan.

Dari tabel 4-5 terlihat bahwa semua stasiun kerja mempunyai jawaban “sering”, sehingga perlu dianalisa lebih lanjut menggunakan tools Ergoweb, yaitu Walkthrough Checklist, AAMA, Liberty, dan RULA. Namun, untuk stasiun kerja pengadukan kedelai yang direbus, pengadukan kedelai dan gandum, pemasangan label botol, pengisian kecap, dan penutupan botol tidak dianalisa menggunakan Liberty karena pada stasiun kerja-stasiun kerja ini tidak terdapat pekerjaan lifting / pengangkatan beban kerja.

4.7 ANALISA HASIL PENGOLAHAN DATA MENGGUNAKAN ERGOWEB® JOB EVALUATOR TOOLBOX

4.7.1 Analisa Walkthrough Checklist For Upper Extrimity Cummulative Trauma Disorders

Dari hasil pengolahan data Ergoweb®

Risk Factor Identification Survey

jika terdapat jawaban “sering” atau “kadang-kadang” untuk pertanyaan dari no. 13 sampai dengan 20, maka stasiun kerja yang bersangkutan perlu dilakukan analisa Walkthrough Checklist for Upper Extrimity CTD. Karena semua stasiun kerja mempunyai jawaban “sering” atau “kadang-kadang”, maka semua stasiun kerja perlu dilakukan analisa tersebut. Hasil dari

Grafik Resiko Pekerja Memiliki Cummulative Trauma Disorders 0.00% 10.00% 20.00% 30.00% 40.00% 50.00% 60.00% T uang k edel ai ( rebus ) A duk k edel ai ( rebus ) P eni ri s a n k edel ai T uang k edel ai ( ragi ) T uang ga ndum A duk k edel ai & gandum B uat ai r gar am R endam k edel ai P e mas a k an P eny ar ingan ( s udah d im a s a k ) P e n jem ur an P eny ar in g an ak hi r T uang k e em ber P a s ang l abel bot ol P engi s ian k e c a p P enut upa n bot ol P engem a s an ak hi r Stasiun Kerja P e rsen tase

Grafik 4-2. Grafik persentase pekerja memiliki CTD pada setiap stasiun kerja

Pada gambar di atas dapat dilihat bahwa persentase resiko pekerja yang memiliki CTD terbesar adalah pada stasiun kerja penuangan kedelai untuk direbus dan stasiun kerja penuangan gandum untuk peragian, yaitu sebesar 57.14%, sedangkan yang memiliki persentase terkecil adalah pada stasiun

kerja pemasangan label botol, yaitu sebesar 28.57%. Persentase ini didapat dari persentase jawaban “tidak” yang terdapat pada checklist.

Hasil Walkthrough Checklist ini menunjukkan bahwa semua stasiun kerja mempunyai jawaban “tidak”, sehingga perlu dilakukan analisa terhadap pekerjaan di setiap stasiun kerja dengan menggunakan analysis tool untuk pekerjaan yang menggunakan alat gerak tubuh atas (upper extremity) yang intensif, yaitu RULA Survey dan Strain Index yang akan dibahas pada pembahasan selanjutnya.

4.7.2 Analisa AAMA Metabolic Model

AAMA Metabolic Model merupakan suatu tool yang digunakan untuk memperkirakan kebutuhan energi untuk sebuah pekerjaan. Hasil perhitungan

tool ini berupa besarnya jumlah energi yang dikeluarkan pekerja, yang

kemudian dibandingkan dengan batas energi maksimum yang diizinkan untuk menguji resiko akibat kerja fisik yang berlebihan.

Pehitungan dengan menggunakan AAMA Metabolic Model ini dilakukan pada semua stasiun kerja (lihat tabel 4-8), dan didapat hasil bahwa semua pekerjaan pada stasiun kerja di pabrik kecap ini tidak membutuhkan perbaikan mengenai kebutuhan energi lebih lanjut. Hal ini disebabkan karena semua nilai Individual / Population Physical Work Capacity nilainya lebih kecil semua bila dibandingkan dengan nilai Task Energy Requirements. Hasil perhitungan AAMA Metabolic Model ini dapat dilihat pada Lampiran.

4.7.3 Analisa Liberty Mutual Maximum Acceptable Lifting/Lowering Weight Tool

Melalui analisis tool ini dapat ditentukan berat beban maksimal yang dapat diterima untuk pekerjaan manual material handling. Dari hasil checklist

Ergoweb® Risk Factor Identification Survey menunjukkan bahwa semua

stasiun kerja kecuali stasiun pengadukan kedelai yang direbus, pengadukan kedelai dan gandum, pemasangan label botol, pengisian kecap, dan penutupan botol, perlu dilakukan analisa menggunakan Liberty Mutual Maximum

Acceptable Lifting/Lowering Weight Tool. Stasiun-stasiun tersebut adalah :

9 Stasiun penuangan kedelai untuk direbus 9 Stasiun penirisan kedelai

9 Stasiun penuangan kedelai untuk peragian 9 Stasiun penuangan gandum untuk peragian 9 Stasiun pembuatan air garam

9 Stasiun perendaman kedelai di air garam 9 Stasiun pemasakan air rendaman kedelai

9 Stasiun penyaringan air kedelai yang sudah dimasak 9 Stasiun penjemuran

9 Stasiun penyaringan kecap yang sudah jadi 9 Stasiun penuangan kecap ke ember

Setelah diolah dengan menggunakan Ergoweb®

Job Evaluator Toolbox, diperoleh bahwa stasiun yang mempunyai berat beban aktual lebih

besar dari berat maksimum yang diijinkan adalah stasiun kerja penuangan kedelai untuk direbus, penuangan gandum untuk peragian, penuangan kecap ke ember, dan pengemasan akhir.

Hal ini terjadi karena pekerjaan-pekerjaan yang dilakukan di atas merupakan pekerjaan berat yang masih mempergunakan tenaga kerja manusia untuk mengangkat beban (manual material handling). Pekerja biasanya tidak memperhitungkan cedera yang disebabkan oleh aktivitas angkat-angkut ini, sehingga diperlukan perhatian yang cukup untuk perbaikan efisiensi kerja dan pencegahan kerusakan bagian tubuh tertentu. Penanganan material secara manual merupakan akibat utama yang menimbulkan berbagai macam cedera para pekerja. Berbagai macam cedera dapat terjadi karena JER (Job Energy

Requirements) melebihi dari PWC (Physical Work Capacity) artinya energi

yang dibutuhkan seseorang untuk menyelesaikan pekerjaannya melebihi dari kapasitas kerja secara fisik seseorang. Resiko kerja pada stasiun-stasiun ini sangatlah besar mengingat beban kerja yang ditangani dapat menimbulkan berbagai macam cedera pada bagian tubuh pekerja. Rekomendasi yang diberikan Liberty untuk memperbaiki kondisi di atas adalah :

• Mengurangi lebar obyek dan jarak vertikal dari aktivitas mengangkat. Hal ini dapat dilakukan dengan menaruh barang-barang yang akan digunakan

pada tempat yang mudah dijangkau, menghindari mengangkat beban yang berasal dari lantai, meminimasi jarak vertikal, dan menggunakan alat bantu.

• Mengurangi frekuensi pengangkatan

Selain rekomendasi secara engineering diatas, Liberty juga memberikan rekomendasi secara administratif, yaitu dengan melakukan rotasi pekerja atau memperkecil rentang kerja untuk mengurangi resiko cedera.

Faktor-faktor yang mempengaruhi kegiatan-kegiatan mengangkat adalah beban kerja yang diperkenankan, jarak angkut dan intensitas pembebanan, kondisi lingkungan kerja; keterampilan bekerja; peralatan kerja serta keamanannya (Suma’mur, 1985). Berkaitan dengan faktor tersebut, cara mengangkat yang baik harus memenuhi dua prinsip kinetis, yaitu :

1. Beban diusahakan menekan pada otot tungkai yang kuat dan sebanyak mungkin otot tulang belakang yang lebih lemah dibebaskan dari pembebanan.

2. Momentum gerak badan dimanfaatkan untuk mengawali gerakan, berkaitan dengan faktor tersebut di atas.

4.7.4 Analisa RULA Survey

Hasil pengolahan data menggunakan RULA Survey menghasilkan kesimpulan yang berbeda-beda untuk setiap stasiun kerja, yaitu : Action level 2, Action level 3, dan Action level 4. Dari tabel 4-10, terlihat bahwa stasiun

kerja dengan action level 2 dan action level 3 mempunyai jumlah yang sama banyak, yaitu masing-masing ada 7 stasiun. Sedangkan untuk stasiun kerja dengan action level 4 ada 3 stasiun.

4.7.4.1 Analisa Stasiun Kerja Dengan Action Level 2

Dari pengolahan data, didapatkan hasil bahwa stasiun kerja dengan action level 2 adalah stasiun-stasiun kerja sebagai berikut :

o Stasiun pengadukan kedelai yang direbus

Pada stasiun kerja ini, posisi lengan atas berada dalam posisi flexion dengan sudut 200. Posisi ini sudah baik, karena posisi tangan lebih rendah daripada bahu. Untuk posisi lengan bawah adalah gerakan flexion dari 60-1000 tanpa adanya gerakan supination (tangan menengadah) dan pronation (tangan menelungkup). Posisi ini aman karena gerakan supination dan pronation merupakan gerakan yang paling menyebabkan ketidaknyamanan. (Bridger, 1995). Posisi pergelangan tangan berada antara 0-150, baik untuk gerakan flexion maupun extension. Namun pekerja masih merasa cukup nyaman karena beban yang harus ditangani tidak terlalu besar. Dilihat dari postur leher, leher berada dalam 0-100, dan posisi ini termasuk nyaman karena postur kepala dan leher tidak boleh ditekuk lebih dari 150 apabila ingin menghindari postur yang tidak nyaman bagi pekerja (Grandjean, 1986). Postur tubuh pekerja berada dalam posisi berdiri dengan sudut 0-200, yang masih dikategorikan aman karena sudut yang terbentuk masih dalam range 20-600.

o Stasiun pengadukan kedelai dan gandum

Pada stasiun kerja ini, pekerja hanya mengaduk kedelai dan gandum supaya merata. Posisi lengan atas sekitar 20-450. Sesuai dengan penjelasan sebelumnya, posisi ini dapat dikategorikan baik. Posisi lengan bawah adalah gerakan flexion dari 60-1000, yang berarti masih dalam kondisi aman. Untuk posisi pergelangan tangan berada antara sudut 0-150 dan leher antara sudut 10-200. Postur tubuh pekerja berada pada posisi berdiri dengan sudut antara 0-200.

o Stasiun pemasakan air rendaman kedelai

Untuk stasiun kerja ini, posisi lengan atas dapat dikategorikan baik, yaitu berada antara sudut 20-450. Posisi lengan bawah juga aman, yaitu gerakan flexion dari 60-1000. Posisi pergelangan tangan berada antara 0-150. Posisi leher termasuk nyaman karena berada antara 0-100. Begitu juga dengan postur tubuh yang masih dalam kategori aman, yaitu berdiri dengan sudut punggung sekitar 0-200.

o Stasiun penyaringan air kedelai yang sudah dimasak

Posisi lengan atas berada dalam posisi flexion dengan sudut antara 20-450, yang berarti masih dalam kondisi aman. Posisi lengan bawah stasiun ini juga dalam kondisi aman, yaitu dengan sudut antara 60-1000. Sedangkan untuk posisi pegelangan tangan, tidak terdapat gerakan supination dan pronation. Posisi leher berada antara sudut 10-200 dan posisi tubuh yang

berdiri berada antara sudut 0-200. Beban yang ditangani beratnya kurang lebih 9 kg.

o Stasiun penyaringan kecap yang sudah jadi

Posisi secara keseluruhan dan gerakan-gerakan yang dilakukan pada stasiun ini tidak terlalu berbeda dengan stasiun penyaringan air kedelai yang sudah dimasak. Posisi lengan atas yang berada antara sudut 20-450 untuk gerakan flexion dan posisi lengan bawah berada antara sudut 60-1000 untuk gerakan flexion juga. Pergelangan tangan tidak terdapat gerakan supination dan pronation. Posisi leher berada antara sudut 10-200 dan posisi tubuh yang berdiri dengan sudut antara 0-200. Beban yang ditangani beratnya kurang lebih 9 kg.

o Stasiun pemasangan label botol

Pada stasiun kerja ini, posisi lengan atas pekerja berada dalam posisi

flexion dengan sudut kurang dari 900. Posisi ini masih dikategorikan aman,

karena posisi tangan lebih rendah dibandingkan bahu. Untuk lengan bawah, yaitu gerakan flexion dengan sudut lebih dari 1000. Pergelangan tangan berada dalam posisi lebih dari 150 dan leher berada dalam posisi 0-100. Sedangkan tubuh berada dalam posisi duduk dengan sudut 900. Posisi lengan atas, lengan bawah dan pergelangan tangan melakukan gerakan repetitif, yaitu mengulang lebih dari 4 kali per menit.

Posisi lengan atas masih dalam kategori baik, yaitu gerakan flexion dengan sudut antara 20-450. Begitu juga dengan posisi lengan bawah yang berada antara sudut 60-100. Posisi pergelangan tangan berada antara sudut 0-150 dan leher 10-200. Sedangkan untuk posisi tubuh, sama dengan stasiun pemasangan label botol, yaitu duduk dengan sudut 900. Posisi lengan atas, lengan bawah dan pergelangan tangan melakukan gerakan repetitif, yaitu mengulang lebih dari 4 kali per menit.

4.7.4.2 Analisa Stasiun Kerja Dengan Action Level 3

Dari hasil pengolahan data, didapat 7 stasiun kerja dengan action level 3. RULA menyarankan agar pada stasiun-stasiun action level 3 ini untuk secepatnya dilakukan investigasi dan perubahan-perubahan metode kerja. Stasiun-stasiun tersebut adalah :

o Stasiun penirisan kedelai

Pada stasiun ini, pekerja melakukan aktivitas meniriskan kedelai yang baru direbus untuk nantinya diragi. Dilihat dari segi gerakan posisi lengan atas, yang berada antara sudut 20-450, kondisi ini masih dikategorikan aman. Begitu juga dengan lengan bawah, yang posisinya berada antara sudut 60-1000. Pada pergelangan tangan tidak terdapat gerakan supination dan pronation. Posisi leher berada antara sudut 10-200 dan posisi tubuh yang berdiri dengan sudut antara 0-200. Beban yang ditangani beratnya kurang lebih 12 kg.

Posisi lengan atas berada dalam posisi flexion dengan sudut antara 20-450. Posisi lengan bawah berada dalam kondisi yang aman, yaitu antara sudut 60-1000. Tidak terdapat gerakan supination dan pronation pada pergelangan tangan. Posisi leher berada antara sudut 10-200. Postur tubuh masih dalam kategori aman, yaitu berdiri dengan sudut punggung sekitar 0-200. Beban yang ditangani beratnya kurang lebih 12 kg.

o Stasiun pembuatan air garam

Untuk stasiun kerja ini, lengan atas berada dalam posisi flexion dengan sudut 200. Kondisi ini dalam kategori aman karena posisi lengan atas lebih rendah daripada bahu. Lengan bawah juga berada dalam kondisi yang aman, yaitu flexion antara sudut 60-1000. Pada pergelangan tangan tidak terdapat gerakan supination dan pronation. Posisi leher dan tubuh masih berada dalam kondisi aman yaitu antara sudut 10-200 untuk leher dan 0-200 untuk tubuh. Berat beban yang ditangani adalah kurang lebih 10 kg. o Stasiun perendaman kedelai di air garam

Secara keseluruhan, posisi tubuh bagian atas (lengan atas, lengan bawah, pergelangan tangan, dan leher) hampir sama dengan stasiun pembuatan air garam. Berat beban yang ditangani juga sama yaitu kurang lebih 10 kg. o Stasiun penjemuran

Posisi lengan atas berada dalam posisi flexion dengan sudut 20-450, kondisi ini masih dikategorikan aman karena posisi lengan lebih rendah dari bahu. Untuk posisi lengan bawah, terbentuk sudut kurang dari 600

flexion. Tidak terdapat gerakan supination dan pronation pada pergelangan tangan. Posisi leher termasuk nyaman karena berada antara 10-200. Begitu juga dengan postur tubuh yang masih dalam kategori aman, yaitu berdiri dengan sudut punggung sekitar 0-200. Berat beban yang ditangani adalah kurang lebih 9 kg.

o Stasiun penuangan kecap ke ember

Untuk posisi lengan atas hampir sama dengan stasiun penjemuran, yaitu antara sudut 20-450. Sedangkan posisi lengan bawah, berada antara sudut 60-1000 flexion. Tidak terdapat gerakan supination dan pronation pada pergelangan tangan. Dilihat dari postur leher, leher berada dalam posisi antara 0-100. Postur tubuh dalam kategori aman yaitu berdiri dengan sudut 0-200. Beban yang ditangani kurang lebih 18 kg, yaitu masing-masing tangan 9 kg.

o Stasiun pengisian kecap

Posisi lengan atas hampir mendekati 900 flexion dan bahu terangkat. Sedangkan untuk posisi lengan bawah berada pada flexion lebih dari 1000. Posisi pergelangan tangan terdapat gerakan supination dan pronation, dengan membentuk sudut 0-150. Posisi ini kurang aman, karena untuk pergerakan lengan bawah, gerakan supination dan pronation merupakan gerakan yang paling menyebabkan ketidaknyamanan (Bridger, 1995). Dilihat dari posisi leher, leher berada dalam posisi antara 0-200. Sedangkan tubuh berada dalam posisi duduk dengan sudut 900. Posisi

lengan atas, lengan bawah dan pergelangan tangan melakukan gerakan repetitif, yaitu mengulang lebih dari 4 kali per menit.

4.7.4.3 Analisa Stasiun Kerja Dengan Action Level 4

Hasil dari pengolahan data menyimpulkan bahwa pekerjaan yang dilakukan oleh pekerja pada stasiun kerja yang diamati memiliki postur kerja di luar range yang aman dan adanya gaya yang signifikan yang dikeluarkan pekerja dalam melakukan pekerjaannya. RULA menyarankan agar pada stasiun-stasiun action level 4 ini untuk secepatnya dilakukan investigasi dan perubahan-perubahan metode kerja. Stasiun- stasiun ini adalah :

o Stasiun penuangan kedelai untuk direbus

Lengan atas berada pada posisi antara 45-900 dan bahu terangkat. Posisi lengan bawah berada pada flexion lebih dari 1000 pada saat mengangkat karung berisi kedelai. Pergelangan tangan berada pada sudut 150 flexion. Leher berada dalam posisi antara 0-200 dan menekuk ke samping kiri. Untuk posisi tubuh, pekerja berdiri dengan sudut punggung antara 0-200, dan agak menekuk ke samping. Hal ini terjadi karena gerakan menuang dan beratnya beban yang diangkat oleh pekerja, yaitu kurang lebih 25 kg, sehingga pekerja harus mengeluarkan tenaga maksimum untuk melakukannya.

o Stasiun penuangan gandum untuk peragian

Posisi pada stasiun ini secara keseluruhan hampir sama dengan stasiun penuangan kedelai untuk direbus. Semua sudut yang terbentuk juga

hampir sama dengan beban kerja yang juga sama, yaitu 25 kg. Aktivitas pada stasiun ini sangat beresiko bagi pekerja.

o Stasiun pengemasan akhir

Pada stasiun ini, posisi lengan atas masih berada dalam kategori aman, yaitu tangan lebih rendah daripada bahu, dengan sudut antara 20-450. Posisi lengan bawah berada pada posisi 60-1000 flexion, yang berarti masih dalam kondisi aman juga. Pergelangan tangan berada antara sudut 0-150. Posisi leher berada pada sudut 200. Postur tubuh pekerja berada dalam posisi berdiri dengan sudut 0-200, yang masih dikategorikan aman karena sudut yang terbentuk masih dalam range 20-600. Namun stasiun ini sangat beresiko karena beratnya beban yang harus diangkat pekerja, yaitu kurang lebih 33 kg.

4.7.5 Analisa Strain Index

Dari hasil pengolahan data Ergoweb®

Risk Factor Identification Survey, Walkthrough Checklist for Upper Cummulative Trauma Disorders,

dan RULA Survey teradapat 10 stasiun kerja yang harus dianalisa lebih lanjut menggunakan Strain Index, yaitu stasiun kerja penuangan kedelai untuk direbus, penirisan kedelai, penuangan kedelai untuk peragian, penuangan gandum untuk peragian, pembuatan air garam, perendaman kedelai di air garam, penjemuran, penuangan kecap ke ember, pengisian kecap, dan pengemasan akhir. Melalui pengolahan data dengan menggunakan Strain