PENGARUH CHAIN EXTENDER TERHADAP STRUKTUR DAN PROPERTI MEKANIS FOAM FLEKSIBEL POLYURETHANE DENGAN BLOWING AGENT METHYLENE

CHLORIDE DAN KARBONDIOKSIDA Rizal Ilhamsyah, Dwi Ngesti, Sumarno*

Jurusan Teknik Kimia

Fakultas Teknologi Industri Institut Teknologi Sepuluh Nopember, Surabaya Kampus ITS Sukolilo, Surabaya 60111

Telp : (031) 5946240, 5961317, Fax : (031) 5999282, Email : [email protected]

Abstrak

Tujuan dari penelitian ini adalah mempelajari pengaruh teknik pencampuran gas CO2 dalam inline

mixer dan pengaruh komposisi chain extender terhadap struktur dan properti foam yang dihasilkan

dengan blowing agent methylene chloride dan karbondioksida. Metode yang digunakan pada

penelitian ini adalah metode one step, yaitu mencampur semua bahan secara bersama-sama. Dari penelitian yang telah dilakukan dapat disimpulkan pada foam dengan blowing agent methylene chloride 10 pphp, semakin besar rasio berat ethylene glycol/polyol, maka diameter sel cenderung meningkat, densitas sel cenderung menurun dan bulk density cenderung meningkat, pada foam dengan blowing agent tekanan 10 psig gas CO2, semakin besar rasio berat ethylene glycol/polyol, maka

diameter sel cenderung menurun, densitas sel cenderung meningkat dan bulk density semakin

meningkat, Foam dengan blowing agent methylene chloride, apabila strain diperbesar maka stress akan meningkat. Foam dengan konsentrasi 3 pphp ethylene glycol memiliki stress yang lebih besar. Sedangkan foam dengan konsentrasi ethylene glycol 0, 1, 2, 4 pphp stress mengalami peningkatan dan kemudian cenderung konstan seiring dengan peningkatan stress, Foam dengan blowing agent CO2,

apabila strain diperbesar maka stress akan meningkat. Foam dengan konsentrasi 1, 2, 3 pphp ethylene glycol memiliki stress yang lebih besar apabila strain. Sedangkan foam dengan konsentrasi ethylene glycol 0, 4, 5 pphp stress mengalami peningkatan dan kemudian cenderung konstan seiring dengan peningkatan stress.

Pendahuluan

Polyurethane dihasilkan dari reaksi kimia antara isocyanate dengan alkohol derajat tinggi. Isocyanate adalah molekul yang mengandung gugus radikal isocyanate (-NCO). Reaksi kimia ini pertama kali ditemukan oleh Wurtz dan Hofman pada tahun 1849 dan kemudian pada tahun 1937, Bayer menemukan dan mengembangkan produk secara komersial dengan cara mereaksikan heksametilena diisocyanate dengan 1,4 butanediol [20]. Setelah mengalami berbagai pengembangan, terjadi kemajuan pesat pada industri kimia polyurethane untuk menghasilkan foam, elastomer, perekat, serat dan pelapis permukaan. Pada saat ini 85% produk polyurethane berupa foam, karena material ini memiliki sifat yang unik maka banyak diaplikasikan dalam industri furniture, matras, isolasi panas pada pipa, peredam suara dan komponen otomotif [23].

*Alamat korenponden

Berdasarkan sifatnya foam polyurethane diklasifikasikan menjadi tiga, yaitu flexible foam, semi-rigid foam dan rigid foam.

Sedangkan berdasarkan struktur selnya dibedakan menjadi sel terbuka (open cell), sel

tertutup (closed cell) dan sel campuran (mixed cell) [23]. Agar terbentuk sel atau rongga (void)

pada foam polyurethane diperlukan blowing agent, sedangkan untuk memperoleh properti

spesifik digunakan aditif [7]. Pada umumnya

blowing agent yang banyak digunakan adalah

HCFC, CFC dan senyawa organik yang mudah menguap seperti methylene chloride. Namun

blowing agent tersebut dapat menyebabkan

gangguan kesehatan dan kerusakan lingkungan. Oleh karena itu, mulai dikembangkan penggunaan blowing agent alternatif yang

ramah lingkungan salah satunya adalah gas karbondioksida (CO2) [23]. Dengan Semakin meningkatnya permintaan untuk memperbaiki

performance dari foam, makin banyak digunakan

aditif yang bertujuan untuk memodifikasi properti produk sesuai dengan kebutuhan. Adapun jenis-jenis aditif yang biasa digunakan antara lain filler, cross-linker, chain extender, emulsifier, colouring agent, flame retardant dan antiaging agent [11].

Dengan demikian diperlukannya penelitian tentang penggunaan blowing agent alternatif yaitu

gas CO2. Namun permasalahan yang ada adalah pendistribusian gas CO2 dalam matrik polimer untuk mendapatkan distribusi sel dalam foam yang lebih merata. Sehingga diperlukan suatu teknik pencampuran dua fase ini, yaitu dengan penggunaan inline mixer. Sedangkan untuk

mendapatkan properti mekanis yang lebi baik maka digunakan chain extender untuk memperpanjang

susunan rantai polimer sehingga kemungkinan terjadinya produk-produk foam yang mengalami

shrinking dapat teratasi.

Tujuan dari penelitian ini adalah mempelajari

pengaruh komposisi chain extender terhadap

struktur dan properti foam yang dihasilkan, Mempelajari pengaruh teknik pencampuran gas CO2 dalam inline mixer terhadap struktur foam yang dihasilkan, Membandingkan foam polyurethane yang dihasilkan dengan penggunaan

blowing agent CO2 dan methylene chloride

Manfaat yang didapatkan dari penelitian ini adalah dapat memberikan informasi pengaruh komposisi chain extender terhadap struktur dan

properti foam yang dihasilkan, mengetahui pengaruh modifikasi teknik pencampuran CO2 dengan penggunaan inline mixer terhadap sifat

foam polyurethane yang dihasilkan, mengetahui pengaruh penggunaan blowing agent alternatif

yang ramah lingkungan terhadap properti foam yang dihasilkan

Metodologi Penelitian

Bahan-bahan yang digunakan dalam penelitian ini adalah Polypropylene glycol (PPG), Toluene diisocyanate (TDI), Methylene Chloride (MC),

Karbondioksida (blowing agent), Stannous octoate, Triethylene diamine (katalis), Silicone glycol

(surfaktan), Ethylene glycol (Chain Extender).

Polyol, katalis, chain extender dan methylene chloride (bila digunakan) dicampur

dan diaduk selama 30 detik. Mencampurkan campuran ini dengan TDI dalam mixing head

selama 3 detik, setelah itu mengaliran liquid foam ini menuju inline mixer dengan membuka

gas N2 dan kemudian menambahkan gas CO2 (jika digunakan). Kemudian liquid foam

ditampung dalam cetakan dan dilakukan curing

selama 7 hari. Karakterisasi dilakukan dengan penentuan bulk density, diameter dan densitas

sel, uji tekan dan uji FTIR. Hasil dan Pembahasan

Struktur seluler foam polyurethane dihasilkan dari nukleasi akibat gelembung-gelumbung gas yang terlarut dan akibat dari dari reaksi isocyanate-air menghasilkan gas CO2. Nuklei-nuklei ini kemudian mengalami pertumbuhan akibat dari difusi gas blowing

agent ke dalam bubble selama proses

polimerisasi. Dan akhirnya menyebabkan perkembangan ukuran sel dengan cara ekspansi volume. Pada saat akhir proses, dinding sel akan terbuka dan membentuk struktur sel yang

interconnected sedangkan morfologi

polyurethane yang tersegmentasi dihasilkan dari reaksi antara komponen bergugus isocyanate, air dan komponen bergugus alkohol.

Pengaruh konsentrasi Ethylene glycol terhadap struktur molekul foam polyurethane

Gambar 3.1 Spektrum FTIR Foam Polyurethane dengan konsentrasi ethylene glycol 1 pphp dan 10 pphp MC

Tabel 3.1 Hasil Pembacaan spektrum FTIR untuk Foam Polyurethane dengan konsentrasi ethylene glycol 1 pphp dan methylene chloride 10 pphp

λ (cm-1) Hasil Pembacaan

3913 ν(O-H) berikatan Hidrogen dalam soft segment

Polyol

3705 ν(O-H) dalam soft segment polyol

3314 ν(N-H) bebas dalam gugus urethane

2970 ν(C-H) dalam gugus –CH3- soft segment polyol

2359 ν(C≡ N)

1716 ν(C=O) dalam soluble urea

1604 ν(C=C) dalam cincin aromatik toluene

1454 ρ(C-H) dalam gugus -CH2- soft segment polyol

1413 ν(C-C) dalam cincin aromatic toluene

1375 ρ(C-H) dalam gugus –CH3- soft segment polyol

1222 ν(C-N) dalam gugus urea

1099 ν(C-O) dalam eter alifatik (O=C-O-C) pada

gugus urethane

Pengaruh konsentrasi ethylene glycol terhadap morfologi foam polyurethane

Dengan blowing agent methylene chloride

Dalam sistem foam polyurethane dengan

blowing agent methylene chloride, pada saat awal

pengadukan terbentuk gelembung-gelembung gas yang disebabkan methylene chloride yang

mengalami evaporasi. Gelembung-gelembung gas ini menyebabkan terbentuknya inti sel pertama kali, pada saat yang bersamaan terjadi reaksi isocyanate-air yang menyebabkan terbentuknya gas CO yang

kemudian akan membentuk nuklei baru dan atau berdifusi kedalam nuklei sel yang terbentuk lebih dahulu [1].

Ethylene glycol sebagai chain extender akan

memperpanjang hard segment pada segmentasi

rantai polimer, peningkatan panjang hard

segment ini akan membantu pemisahan fase

untuk membentuk urea hard domain, yang

kemudian akan memperkuat dinding sel dan memberikan hambatan terhadap ekspansi volume sel. Apabila terdapat energi yang cukup besar untuk melawan hambatan yang diberikan dinding sel maka sel akan mengalami ekspansi sampai terjadi pembukaan sel (cell opening).

Energi yang diperlukan untuk pembukaan sel adalah tekanan dalam sel yang disebabkan oleh difusi blowing agent gas CO2 dan methylene

chloride.

De Vries memperkirakan suatu persamaan energi aktivasi untuk pembukaan sel.

γ δ2 73 , 0 = a E (3.1)

Energi yang diperlukan untuk terjadinya pembukaan sel tergantung dari ketebalan film dan tegangan permukaan. Dari persamaan tersebut dapat diketahui ketebalan film memiliki pengaruh yang lebih besar daripada tegangan permukaan. Akibat terjadi kenaikan suhu karena reaksi, maka viskositas dari liquid foam akan turun, sehingga laju penipisan film bertambah. Akibatnya energi yang diperlukan untuk terjadinya pembukaan sel akan menurun [1]. 0 0,02 0,04 0,06 0,08 0 1 2 3 4 Ethylene Glycol [pphp] Di a m et er S el [ c m ]

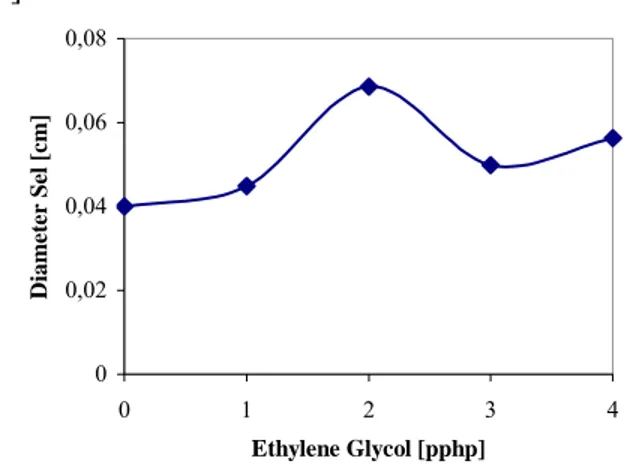

Gambar 3.2 Pengaruh konsentrasi Ethylene Glycol terhadap diameter sel pada 10 pphp MC

Pada gambar 3.2, diameter sel akan bertambah dengan meningkatnya rasio berat chain extender/polyol. Seharusnya penambahan chain extender akan memperkecil diameter sel, karena

penambahan chain extender akan memperpanjang hard segment dan memberikan resistance terhadap

ekspansi volume.

Namun pada sistem yang digunakan, methylene chloride dilarutkan terlebih dahulu dalam polyol.

Hal ini mengakibatkan pembentukan dan pertumbuhan nuklei terjadi relatif lebih cepat pada saat konversi isocyanate untuk menghasilkan urea dan gas CO2 masih rendah. Sehingga pada saat terjadi pemisahan fase, pertumbuhan yang lebih cepat tersebut akan memberikan energi untuk pembukaan sel yang lebih kuat untuk melawan

resistance yang ditimbulkan oleh struktur

paracrystalline dari hard segment.

0 10000 20000 30000 0 1 2 3 4 Ethylene Glycol [pphp] D e n sit as S e l [s e l/c m 3 ]

Gambar 3.3 Pengaruh konsentrasi Ethylene Glycol terhadap densitas sel pada 10 pphp MC

Diameter sel menentukan jumlah sel dalam satu luasan micrograph, dimana semakin bertambah ukuran sel maka jumlah sel dalam luasan micrograph semakin sedikit sehingga jumlah sel per satuan volume (densitas sel) akan menurun. Maka dapat dikatakan bahwa ukuran diameter sel berbanding terbalik dengan densitas sel.

0 0,01 0,02 0,03 0,04 0 1 2 3 4 Ethylene Glycol [pphp] B u lk D e ns ity [g/ c m 3 ]

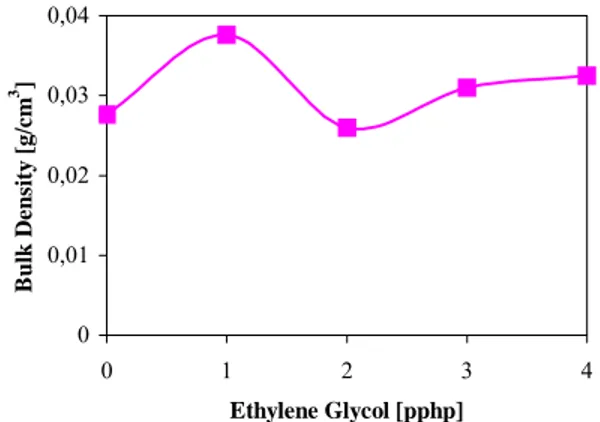

Gambar 3.4 Pengaruh konsentrasi Ethylene Glycol terhadap bulk density foam pada 10 pphp MC

Selain jumlah sel, ukuran diameter sel juga mempengaruhi jumlah dinding sel yang berfungsi sebagai penyangga foam. Dimana semakin kecil ukuran diameter sel maka jumlah dinding sel yang terbentuk per satuan volume akan semakin banyak. Dinding sel yang membentuk struktur yang interconnected ini

akan menentukan massa foam.

Pada gambar 3.4, terjadi kenaikan bulk density seiring dengan kenaikan rasio berat

ethylene glycol/polyol. Kenaikan ini akan

menurunkan ukuran diameter sel, sehingga semakin banyak dinding sel yang terbentuk. Akibatnya bulk density makin meningkat.

Dengan blowing agent karbondioksida

Berbeda dengan blowing agent methylene chloride, nukleasi dipicu oleh gas CO2 yang dihasilkan dari reaksi isocyanate-air. Pada sistem yang digunakan, dilakukan penambahan

physical blowing agent gas CO2 melalui nozzle, setelah liquid foam keluar dari mixing head.

Kemudian liquid foam dialirkan menuju inline mixer agar terjadi pencampuran gas-liquidyang

lebih merata dalam matrik polimer. Gas CO2 yang terdistribusi dalam matrik polimer diharapkan mampu berdifusi ke dalam nuklei-nuklei dan mengakibatkan ekspansi volume sel. Pada kenyataannya gas CO2 yang baru ditambahkan setelah campuran keluar dari

mixing head alan mengakibatkan pertumbuhan sel

tidak secepat pada penggunaan blowing agent

methylene chloride, dimana nukleasi dan

pertumbuhan sel terjadi bersamaan ketika

methylene chloride mengalami kondisi

supersaturasi karena pengaruh panas reaksi dan pengadukan dalam mixing head.

0 0,02 0,04 0,06 0 1 2 3 4 5 Ethylene Glycol [pphp] Diam e ter S e l [ c m ]

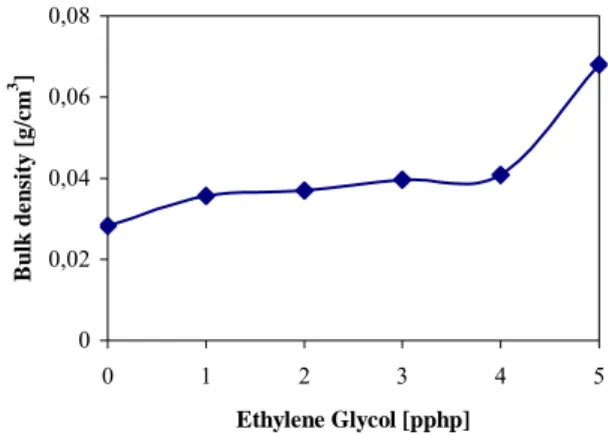

Gambar 3.5 Pengaruh konsentrasi Ethylene Glycol terhadap diameter sel pada tekanan 10 psig CO2

Pada gambar 3.5 terlihat dengan meningkatnya rasio berat ethylene glycol/polyol, maka diameter

sel akan semakin menurun. Hal ini disebabkan oleh peningkatan konsentrasi urea hard segment dalam

polimer akibat penambahan ethylene glycol.

Sedangkan gas CO2 sebagai blowing agent tidak cukup mampu untuk melawan resistance yang

ditimbulkan oleh struktur rantai yang

paracrystalline untuk mengekspansi volume sel.

0 40000 80000 120000 0 1 2 3 4 5 Ethylene Glycol [pphp] D e ns itas s e l [s e l/c m 3 ]

Gambar 3.6 Pengaruh konsentrasi Ethylene Glycol terhadap densitas sel pada tekanan 10 psig CO2

Seperti pada sistem dengan methylene

chloride, dengan menurunnya diameter sel,

maka densitas sel akan semakin meningkat. Hal ini dapat dilihat pada gambar 3.6 dimana, dengan meningkatnya rasio berat ethylene glycol/polyol , maka densitas sel cenderung

meningkat. 0 0,02 0,04 0,06 0,08 0 1 2 3 4 5 Ethylene Glycol [pphp] B u lk de ns it y [g /c m 3 ]

Gambar 3.7 Pengaruh konsentrasi ethylene glycol terhadap bulk density sel pada tekanan 10 psig CO2

Pada gambar 3.7erjadi kenaikan bulk density seiring dengan kenaikan rasio berat ethylene glycol/polyol. Kenaikan rasio berat ethylene glycol/poyol akan menurunkan ukuran

diameter sel, sehingga semakin banyak dinding sel yang terbentuk, akibatnya bulk density

semakin meningkat.

Pengaruh chain extender terhadap properti mekanis foam polyurethane

Properti mekanis foam ditentukan oleh struktur dan morfologinya. Dari dua tinjauan sebelumnya, yaitu pengaruh konsentrasi

ethylene glycol terhadap struktur molekul dan

morfologi polyurethane, maka sub pokok bahasan ini akan menjelaskan lebih lanjut bagaimana dua tinjauan tersebut akan mempengaruhi properti mekanis foam yang dihasilkan. Properti mekanis yang diamati pada percobaan ini adalah compressive property

(perilaku stress-strain) foam polyurethane yang dibuktikan melalui uji tekan, dimana daya support

foam diberikan oleh dinding sel dengan struktur

interconnected.

Daya support foam sangat tergantung struktur

seluler dan kekuatan dinding sel. Struktur sel sangat dipengaruhi oleh ukuran sel, distribusi, dan pembukaannya. Ukuran dan distribusi sel sangat ditentukan oleh proses nukleasi dan pertumbuhan sel, sedangkan pembukaan sel sangat dipengaruhi oleh tegangan permukaan dan pemisahan fase. Kekuatan dinding sel erat hubungannya dengan morfologi foam, dimana urea hard domain yang

membentuk struktur paracrystalline akan berfungsi

sebagai reinforcing filler yang memperkuat dinding

foam.

Dengan blowing agent methylene chloride

0 0,02 0,04 0,06 0 0,025 0,05 0,075 0,1 Strain [-ε] S tr ess [ σ ] 0 pphp EG 1 pphp EG 2 pphp EG 3 pphp EG 4 pphp EG

Gambar 3.8 Pengaruh Stress terhadap Strain pada berbagai konsentrasi Ethylene Glycol dengan menggunakan 10 pphp Methylene Chloride

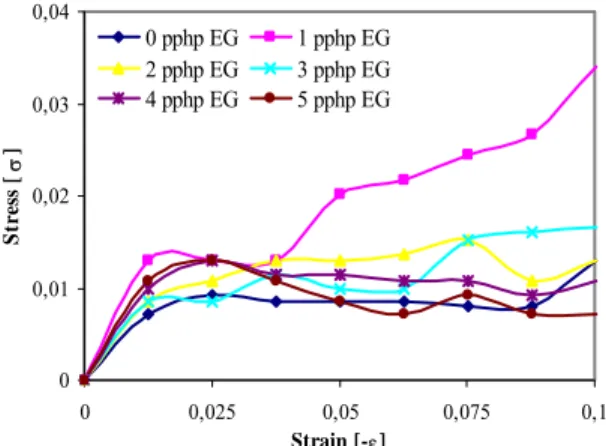

Secara umum, dari gambar 3.8 dan 3.9, terlihat dengan semakin besar beban yang diberikan pada foam, maka foam mengalami kondisi yang disebut

compression. Sehingga apabila beban ini terus

bertambah, maka struktur sel dan dinding sel mengalami deformasi.

Dengan blowing agent karbondioksida

Namun pada berbagai rasio berat ethylene glycol/polyol, terdapat beberapa sampel tersebut

mengalami penyimpangan. Hal ini dapat

menjelaskan bahwa daya support foam bukan

hanya tergantung dari struktur dari dinding sel, melainkan juga tergantung pada distribusi dan ukuran dari sel-sel dalam foam.

0 0,01 0,02 0,03 0,04 0 0,025 0,05 0,075 0,1 Strain [-ε] S tr ess [ σ ] 0 pphp EG 1 pphp EG 2 pphp EG 3 pphp EG 4 pphp EG 5 pphp EG

Gambar 3.9 Pengaruh stress terhadap strain pada berbagai konsentrasi Ethylene Glycol dengan menggunakan tekanan 10 psig gas CO2

Kesimpulan

Dari hasil perhitungan dan pembahasan yang dilakukan, dapat diambil kesimpulan sebagai berikut :

¾ Pada foam dengan blowing agent methylene chloride 10 pphp, semakin besar rasio berat ethylene glycol/polyol, maka diameter sel

cenderung meningkat, densitas sel cenderung menurun dan bulk density

cenderung meningkat.

¾ Pada foam dengan blowing agent tekanan

10 psig gas CO2, semakin besar rasio berat

ethylene glycol/polyol, maka diameter sel

cenderung menurun, densitas sel cenderung meningkat dan bulk density semakin

meningkat.

¾ Foam dengan blowing agent methylene chloride, apabila strain diperbesar maka

stress akan meningkat. Foam dengan konsentrasi 3 pphp ethylene glycol memiliki

stress yang lebih besar. Sedangkan foam dengan konsentrasi ethylene glycol 0, 1, 2, 4

kemudian cenderung konstan seiring dengan peningkatan stress.

¾ Foam dengan blowing agent CO2, apabila

strain diperbesar maka stress akan meningkat.

Foam dengan konsentrasi 1, 2, 3 pphp ethylene glycol memiliki stress yang lebih besar apabila

strain. Sedangkan foam dengan konsentrasi

ethylene glycol 0, 4, 5 pphp stress mengalami

peningkatan dan kemudian cenderung konstan seiring dengan peningkatan stress.

Daftar Notasi

Simbol Keterangan Satuan

A d l m M Nf nc p t σ ε ρbulk Luas micrograph Diameter bubble Lebar foam Massa foam Berat molekul Jumlah sel per unit

volume foam Jumlah sel dalam

micrograph Panjang foam

Tinggi foam Stress Strain Bulk densitas foam

cm2 µm cm gr g/mol sel/cm3 - cm cm N/mm mm/mm g/cm3 Daftar Pustaka

1. Artavia, Luis D., Macosko, Christoper W.,

“Polyurethane Flexible Foam Formation, Low Density Celullar Plastic”, Chapman & Hall,

London, 1994.

2. Bross, R, Harington, R.M dan Casati, F.M,

“Endurance of Polyurethane Automotive Seating Foams Under Varying Temperature

and Humidity Conditions”, In Celluler

Polymer, Volume 19, No. 3, Rapra Technology LTD, 2000.

3. Budha & Herny, “Pengaruh Komposisi Polyol Terhadap Properti dan Struktur

Foam Fleksibel Polyurethane”, Jurusan

Teknik Kimia, ITS, Surabaya, 2004.

4. Feng Wang, “Polydimethylsiloxane Modification of Segmented thermoplastic Polyurethanes and Polyureas”, Virginia,

1998

5. Istri & Weny, “Pengaruh Penggunaan

Partikel CaCO3 Terhadap Properti dan

Struktur Foam Fleksibel Polyurethane”,

Jurusan Teknik Kimia, ITS, Surabaya, 2003.

6. Lederer, Klaus, “Properties of Polyurethane Foams Depending on Molar Ratio Chain Extender/Polyol and The Structure of The Chain Extender”, Institut

fur Chemie der Kunststoffe, Montanuniversitat Leoben Blum Ingeborg, 1998.

7. Linda & Ganis, “Pembuatan Foam Fleksibel Polyurethane dengan Penambahan Physical Blowing Agent

Karbondioksida”, Jurusan Teknik Kimia,

ITS, Surabaya, 2002..

8. Muhibbudin & Sony , “Pengaruh Konsentrasi Surfaktan Terhadap Struktur dan Properti Foam Fleksibel Polyurethane”, Jurusan Teknik Kimia, ITS,

Surabaya, 2002.

9. Priester, R.D, dan Turner, R. B., “The Morphology of Flexible Polyurethane Flexible Foam Formation, Low Density

Celullar Plastic”, Chapman & Hall,

London, 1994.

10.Toshima Ota, “Microcelluler Polyurethane Foaming by Modified Reaction Injection

Molding”, Ph.D Thesis, Mechanical

EngineeringDepartement, Messachusetts Institute of Technology, Cambridge, MA, 1994.

11.Zhang, X. D, Macosko, C. W, Davis, H. T, Nikolov, A. D and Wasan, D. T, “Role of Silicone Surfactant in Flexible Polyurethane Foam”, Departement of Chemical Engineering

and Material Science, University of Minnesota, Chicago, 1999.