BAB II

BAB II

LANDASAN TEORI

2.1 Pendahuluan

Material merupakan komponen yang penting dalam menentukan besarnya biaya suatu proyek, lebih dari separuh biaya proyek diserap oleh material yang digunakan (Nugraha, 1985). Pada tahap pelaksanaan konstruksi penggunaan material di lapangan sering terjadi sisa material yang cukup besar, sehingga upaya untuk meminimalisasi sisa material penting untuk diterapkan. Material yang digunakan dalam konstruksi dapat digolongkan dalam dua bagian besar (Gavilan, 1994), yaitu:

1. Consumable Material, merupakan material yang pada akhirnya akan menjadi bagian dari struktur fisik bangunan, misalnya: semen, pasir, krikil, batu bata, besi tulangan, baja, dan lain-lain.

2. Non-Consumable Material, merupakan material penunjang dalam proses konstruksi, dan bukan merupakan bagian fisik dari bangunan setelah bangunan tersebut selesai, misalnya: perancah, bekisting, dan dinding penahan sementara. Alur penggunaan consumable material mulai sejak pengiriman ke lokasi, proses konstruksi, sampai pada posisinya yang terakhir akan berakhir pada salah satu dari keempat posisi dibawah ini (Gavilan, 1994), yaitu :

1. Struktur fisik bangunan 2. Kelebihan material (left over)

3. Digunakan kembali pada proyek yang sama (reuse) 4. Sisa material (waste)

Sisa material konstruksi ini akan terus bertambah sesuai dengan perkembangan pembangunan yang dilaksanakan, selain mempengaruhi biaya proyek juga akan menimbulkan permasalahan baru yang dapat mengganggu lingkungan proyek dan sekitarnya. Pengendalian besarnya kuantitas sisa material tersebut dapat dilakukan dengan beberapa cara (Gavilan, 1994), antara lain:

1. Mencari jalan untuk memakai kembali sisa material tersebut. 2. Mendaur ulang sisa material tersebut menjadi barang yang berguna. 3. Memusnahkan sisa material dengan cara pembakaran.

4. Mencari cara untuk mengurangi sisa material yang timbul.

2.2 Pengendalian Biaya Material

Untuk mencapai kinerja proyek konstruksi yang maksimal tidak hanya dibutuhkan perencanaan yang matang, namun pula harus didukung oleh suatu sistem pengendalian proyek. Perencanaan yang baik meliputi tindakan antisipasi ataupun berupa tindakan preventif yang bertujuan meminimalkan kerugian dan berupa tindakan korektif dari kesalahan- kesalahan pada proyek yang telah lampau yang dimasukkan dalam langkah-langkah perencanaan.

Menurut Oguri (1990) dari semua fungsi manajemen industri konstruksi, seperti perencanaan, pengorganisasian dan pengendalian, maka fungsi yang memegang peranan paling besar selama tahap pelaksanaan proyek adalah pengendalian proyek. Untuk itu, diperlukan perhatian yang lebih besar terhadap proses pengendalian proyek supaya proyek dapat berjalan dengan baik.

Pengendalian dilakukan dengan mengukur kinerja aktual yang dibandingkan dengan kinerja rencana, jika terjadi penyimpangan. Kemudian merumuskan tindakan koreksi

dan diterapkan untuk memperbaiki penyimpangan yang terjadi. Pengendalian terus dilakukan dengan mengukur kinerja yang telah diperbaiki dan membandingkannya dengan kinerja standar. Proses ini akan terus berulang hingga penyimpangan diperbaiki. Kegiatan utama dari pengendalian proyek adalah mengendalikan biaya dan jadwal proyek. Pengendalian biaya berfungsi untuk memonitor, menganalisa dan melaporkan anggaran biaya pelaksanaan proyek sehingga biaya aktual penyelesaian proyek tidak menyimpang dari rencana. Langkah selanjutnya adalah mengembangkan tindakan koreksi untuk membatasi atau mengurangi dampak negatif penyimpangan dan memaksimalkan dampak positif penyimpangan.

Pengendalian biaya proyek bertujuan untuk mendeteksi sedini mungkin kemungkinan terjadinya penyimpangan biaya yang tidak sesuai dengan perencanaan (cost overrun) sehingga dapat dilakukan langkah- langkah atau tindakan koreksi sebagai antisipasi, karena cost overrun dapat menambah biaya akhir proyek dan meminimalkan keuntungan (Halpin; 1998) .

Terdapat 10 (sepuluh) prinsip untuk mendapatkan pengendalian biaya proyek yang efisien, yaitu : (Jim Zhan;1998)

1. Menumbuhkan kesadaran dalam tim manajemen proyek untuk mengendalikan biaya proyek.

2. Mengumpulkan data yang realistis dengan keterbatasan waktu. 3. Menyusun anggaran yang realistik.

4. Membandingkan dan mengevaluasi anggaran yang dapat dilaksanakan sebelum dilaksanakan.

5. Membandingkan anggaran dengan actual cost.

6. Mengenali penyebab dari gejala penyimpangan saat dilakukan analisis penyimpangan.

7. Mengalokasikan waktu dan biaya yang sesuai untuk setiap pekerjaan proyek. 8. Menggunakan data dari proyek-proyek terdahulu untuk meningkatkan cost control cycle.

9. Mempertimbangkan perubahan dari dampak biaya keseluruhan. 10. Secara berkelanjutan meningkatkan sistem yang telah ada.

Menurut Warszawski (1982) tujuan dari sistem pengendalian biaya pada perusahaan konstruksi adalah :

1. Mengevaluasi keuntungan perusahaan proyek

2. Memperkirakan terjadinya penyimpangan antara anggaran dengan pelaksanaan 3. Efisiensi

4. Merekam informasi penggunaan sumber daya, biaya dan produktivitas

Penyebab penyimpangan biaya material yang terjadi pada kedua faktor dapat dirinci sebagai berikut :

1. Faktor kuantitas

a. Kesalahan dalam penerimaan material (kuantitas dan mutu), bila mutu material tidak sesuai, berarti harus mendatangkan material lagi sebagai pengganti

b. Kerusakan material yang sudah diterima c. Kehilangan material

d. Pemborosan penggunaan material

e. Penolakan (reject) dari konsultan terhadap material yang sudah diterima f. Kesalahan pelaksanaan sehingga pekerjaan harus diulang (rework) g. Dan lain-lain

2. Faktor harga satuan

a. Kelemahan negoisasi dengan supplier

b. Kelemahan pasal-pasal dalam surat perjanjian pembelian c. Kekurangan alternatif sumber

d. Over quality dari persyaratan yang ada e. Dan lain-lain

Pengendalian biaya material untuk kebutuhan proyek dilakukan untuk menentukan kebutuhan riil material proyek guna mendukung pelaksanaan proyek di lapangan. Adapun kegiatan-kegiatan yang dilakukan dalam pengendalian biaya material adalah : (PT. PP;2003)

1. Menghitung volume keseluruhan material pokok atau utama berdasarkan gambar. 2. Mencocokkan dengan volume dalam RAP (Rencana Anggaran Pelaksanaan). 3. Membuat SPP (Surat Permintaan Pembelian) material sebesar max. 80% dari total

volume rencana, kecuali untuk material impor, agar dihitung secara tepat dan dipesan 100%.

4. Untuk material yang perlu mendapatkan persetujuan pemilik proyek :

a. Mendapatkan contoh material yang harga satuannya lebih murah dari RAP, tetapi masih bisa diterima spesifikasinya.

b. Mengajukan contoh material tersebut untuk disetujui pemilik proyek. c. Membuat persetujuan tertulis.

5. Melakukan negosiasi harga dengan supplier dan menyiapkan surat.

permintaan pembelian dan harga satuan sesuai negosiasi.

7. Melampirkan jadwal pengiriman material dalam surat pemesanan material.

8. Membuat surat pemesanan material dengan kondisi Lump Sum Fixed Price dan pasal-pasal sesuai kontrak yang telah dibuat kontraktor dengan pemilik proyek. 9. Melakukan pengendalian periodik dilakukan atas realisasi penerimaan material dan

dengan memperhitungkan sisa pekerjaan.

Untuk jenis-jenis proyek tertentu, seperti misalnya proyek gedung, peranan sumber daya material sangat dominan terhadap kelancaran pelaksanaan. Oleh karena itu, perhitungan jenis dan jumlah bahan yang diperlukan harus dihitung secara cermat.

Didalam proses menghitung kuantitas material yang dibutuhkan termasuk jadwalnya, sangat penting untuk menetapkan tingkat waste material yang akan terjadi. Karena jumlah pengadaan harus meliputi quantity waste yang ada.

Tingkat waste material dapat dikendalikan tergantung dari kemampuan dari personil atau organisasi suatu proyek dimana masing- masing organisasi tentunya memiliki tingkat waste yang berbeda-beda. Bahkan dalam suatu organisasi, waste yang terjadi pada tiap sub organisasi dapat berbeda-beda.

Tingkat waste yang kecil menunjukkan bahwa organisasi yang bersangkutan efisien. Oleh karena itu, penting sekali diketahui tingkat waste yang ada, agar dapat membuat program peningkatan efisiensi.

2.2.1. Definisi Biaya Material

Biaya-biaya pengadaan persediaan adalah biaya yang dikeluarkan untuk mempunyai suatu barang persediaan di gudang, meliputi biaya-biaya mulai pada saat pemesanan sampai kepada biaya-biaya untuk menyimpan di gudang. Biaya yang dikeluarkan tersebut dapat dirinci sebagai berikut :

a. Biaya pembelian (Purchase Cost)

Biaya pembelian suatu material berdasarkan harga unit pembelian dari sumber luar dan termasuk didalamnya biaya transportasi dan pengangkutan. Harga unit material tergantung dari penawaran, kuantitas dan waktu pengiriman material.

Pemesanan material dengan jumlah yang besar , mungkin akan menghasilkan harga yang lebih murah, namun dapat meningkatkan biaya penyimpanan (Holding Cost) dan membutuhkan likuiditas yang tinggi. Keinginan akan waktu pengiriman yang relatif pendek juga dapat mempengaruhi harga per material.

Selain itu spesifikasi desian material yang tidak ada di pasaran harus diminimalisir karena akan menyebabkan harga material yang lebih mahal.

b. Biaya Pemesanan (Order Cost)

Biaya pemesanan berasal dari pengeluaran administratif saat melakukan pembelian pada supplier di luar. Biaya pemesanan terdiri dari pengeluaran terhadap pemesanan, analisa terhadap berbagai pemasok, pencatatan pemesanan pembelian, penerimaan material, pemeriksaan material, pemeriksaan pemesanan, pencatatan keseluruhan proses pengendalian pemeliharaan material. Biaya pemesanan biasanya merupakan bagian kecil dari keseluruhan biaya manajemen material pada proyek konstruksi.

c. Biaya Pengangkutan

Biaya yang dikeluarkan untuk mengangkut material dari tempat penjual ke gudang perusahaan. Biaya pengangkutan ini dapat disatukan dengan harga barang, tapi dapat juga terpisah, tergantung daripada perjanjian pada waktu pemesanan.

d. Biaya Penyimpanan (Holding Cost)

Biaya yang berasal dari capital cost, penanganan, penyimpanan, keusangan, penyusutan dan kerusakan. Capital cost berasal dari pengeluaran financial dalam penanaman modal

pada inventarisasi.

Biaya penanganan dan penyimpanan terdiri dari biaya pemindahan dan perlindungan pada saat pembongkaran material. Biaya keusangan adalah risiko pada material yang mengalami kehilangan nilai akibat dari perubahan spesifikasi. Biaya pernyusutan adalah berkurangnya jumlah material akibat pencurian dan kehilangan. Biaya kerusakan berasal dari perubahan kualitas material akibat umur material dan kerusakan akibat kondisi lingkungan.

e. Biaya Modal (Capital Cost)

Biaya modal adalah sejumlah modal yang tertanam untuk pembelian barang-barang persediaan, sehingga modal yang terikat ini tidak dapat dipakai untuk keperluan produksi lainnya atau dengan menginvestasikan sejumlah uang untuk pembelian barang, maka berarti akan timbul kerugian karena tidak dapat memetik bunga dari modal tersebut. f. Risiko Kerusakan (Detorioration)

Ada barang yang disimpan lama, kemudian dapat berubah secara kimiawi arau secara fisika. Jadi risiko kerusakan in juga harus dipertimbangkan apabila barang yang disimpan mempunyai sifat peka terhadap waktu. Risiko kerusakan ini, misalnya berubah susunan kimiawi, susut dan sebagainya.

g. Risiko Kadaluarsa (Obsolescence)

Barang yang disimpan akan mempunyai risiko untuk menjadi kadaluarsa atau obsolete karena kadang-kadang suatu barang mempunyai umur tertentu yang telah ditetapkan oleh supplier atau karena adanya perkembangan teknologi suatu barang yang lama disimpan akan turun nilainya atau tidak laku dijual lagi.

2.2.2 Fungsi Pengendalian Biaya Material

Pada proyek-proyek konstruksi, material dan peralatan merupakan bagian terbesar dari proyek, yang nilainya bisa mencapai 50% - 60% dari total biaya proyek (Soeharto 1995). Sedangkan pengadaan material pada proyek konstruksi merupakan fungsi utama dari kegiatan konstruksi yang nilainya antara 25% - 40% dari anggaran proyek, sehingga penambahan waktu dari pemesanan, pengiriman serta penanganan material konstruksi seringkali dapat berdampak kegiatan pengadaan material menjadi kegiatan kritis pada suatu proyek dalam menentukan keberhasilan proyek (Ritz 1994).

2.2.3. Penyimpangan Biaya Material

Penyimpangan biaya proyek adalah penyimpangan biaya yang diakibatkan biaya pelaksanaan tidak sesuai dengan biaya rencana yang terjadi pada tahap konstuksi proyek. Menurut penelitian yang dilakukan Jim Zhan penyimpangan biaya proyek terdiri dari beberapa variabel yaitu : labor, materials, equipment, subcontracts, general condition, dan overhead. Pada sub bab berikut akan dipaparkan mengenai beberapa penelitian dan pendapat pakar perihal penyimpangan biaya material.

Menurut Johnston (1987), penyebab terjadinya penyimpangan yaitu : a. Kelebihan material di lokasi

b. Kerusakan material di lokasi c. Kehilangan material di lokasi d. Menunggu material tiba di lokasi e. Sering adanya perpindahan material

Penyebab terjadinya penyimpangan biaya material menurut Hamzah (1994) antara lain: a. Inflasi

b. Perubahan dalam situasi pembelian mulai dari estimasi yang telah disiapkan, bulk material, diskon, kekurangan dan perubahan jumlah permintaan dengan jumlah material yang ada.

Penyebab utama terjadinya kelebihan biaya material menurut Ahuja (1976) antara lain : a. Material take off

b. Pemborosan c. Pencurian

d. Kurang akuratnya perkiraan jumlah pengiriman e. Tidak ekonomisnya rencana jumlah pemesanan f. Rendahnya waktu pengiriman

g. Tidak cukupnya perlengkapan h. Meningkatnya biaya transportasi

i. Kelebihan penggunaan material di lokasi j. Kesalahan dalam pemilihan material k. Meningkatnya biaya penyimpanan l. Rendahnya kemampuan pembelian m. Kesalahan ekspedisi

n. Keterlambatan dalam pembayaran material o. Rendahnya kebijaksanaan dalam pembelian

2.3 Manajemen Material

2.3.1. Definisi Manajemen Material

Penanggulangan sisa material agar dapat mencapai minimum, perlu dilakukan sistem manajemen material. Menurut Dobler (1990), manajemen material merupakan perpaduan dari berbagai aktifitas yang cara pelaksanaannya merupakan manajemen terpadu, dimana prosesnya dimulai sejak tahap pengadaan material sampai diolah menjadi suatu bahan yang siap pakai, dalam proyek konstruksi, manajemen material umumnya meliputi tahap pengadaan, penyimpanan, penanganan dan pemakaian material.

Manajemen material didefinisikan sebagai suatu sistem manajemen yang diperlukan untuk merencanakan dan mengendalikan mutu material, jumlah material and penempatan peralatan yang tepat waktu, harga yang baik dan jumlah yang sesuai dengan kebutuhan (Bell and Stukhart 1986).

Sedangkan menurut Kini. U (1999), material manajemen adalah suatu sistem manajemen yang mengintegrasikan antara pembelian, pengiriman dan pengendalian material dari pemasok.

Berdasarkan beberapa pengertian diatas, manajemen material konstruksi merupakan suatu proses perencanaan, pelaksanaan dan pengendalian sumber daya material yang tepat dengan kualitas yang sudah ditentukan pada waktu dan tempat yang sesuai dengan tingkat pembiayaan yang minimum dalam proses konstruksi.

2.3.2. Ruang Lingkup Manajemen Material

Manajemen material tidak hanya mencakup pembelian material saja, tetapi meliputi segala aktivitas yang bertalian dengannya seperti pengangkutan dan pengiriman, penentuan rute dan jenis transportasi, penanganan material dan peralatan,

pertanggungjawaban serta penyimpanan barang, dokumentasi penerimaan rampung dan pelepasan paling akhir dari barang surplus atau kelebihan pada akhir pekerjaan (Barrie 1993).

Manajemen material dalam industri konstruksi dapat dikelompokkan sebagai berikut : a. Perencanaan dan penjadwalan material

b. Pembelian dan pengiriman material c. Pemeriksaan dan quality control material d. Penyimpanan dan pengawasan material

e. Penanganan dan distribusi material (Lim Lan Yuan and Pheng 1992)

2.3.3. Fungsi dan Kegunaan Manajemen Material Fungsi dari manajemen material adalah :

a. Mengurangi risiko kekurangan bahan

b. Mengantisipasi ketidakpastian dalam perencanaan material c. Mengurangi faktor ketergantungan kepada pemasok

d. Meningkatkan keuntungan perusahaan (Lim Lan Yuan and Pheng 1992)

2.3.4. Tahapan Manajemen Material 2.3.4.1. Pengadaan Material

Pengadaan material merupakan antisipasi terhadap ketersediaan material di pasaran. Hal ini dilakukan agar material selalu siap di lokasi saat diperlukan. Kegiatan ini meliputi : 1. Membuat estimasi kebutuhan volume dan jenis material yang akan dipakai, berserta

bahan yang sulit didapatkan. Membuat jadwal pengiriman material ke lokasi sesuai jadwal pelaksanaan di lapangan, menyampaikan kebutuhan kepada bagian pengadaan/logistik untuk dipesankan sesuai kebutuhan.

2. Memilih supplier diutamakan yang sudah berpengalaman (bonafid), setelah itu baru dipertimbangkan faktor harga (Nugraha, 1985)

3. Menyiapkan dan menerbitkan surat perintah pembelian

4. Melaksanakan pembelian dengan pemesanan yang terencana terlebih dahulu, sehingga pengiriman selalu sesuai dengan jadwal proyek. Perlu diatur agar material yang datang sesuai jadwal pemakaian material tersebut (Thomas, 1989). Komunikasi antara kontraktor dan supplier harus terjalin dengan baik, supaya tidak terjadi kesalahan dalam pengiriman.

2.3.4.2. Penyimpanan Material

Setiap material mempunyai karakteristik yang berbeda- beda, sehingga membutuhkan penanganan dalam hal penyimpanan yang berbeda pula, agar tidak menimbulkan sisa material yang tidak diinginkan. Misalnya untuk semen, kondisi penyimpanan tidak boleh lembab, karena semen akan rusak/mengeras, untuk itu perlu diberi landasan. Hal-hal lain yang perlu diperhatikan adalah :

1. Menyimpan material dengan rapi di gudang agar tidak bercampur dengan material lain sehingga tidak mudah rusak. Untuk material yang mudah rusak atau pecah perlu dipisahkan dengan material berat yang lain, seperti keramik dan batu bata jangan diletakkan terlalu dekat dengan besi beton atau yang lainnya.

2. Gudang penyimpanan harus bebas dari ancaman bahaya kebakaran, pencurian, perusakan dan bebas dari bahaya banjir.

3. Selain gudang, perlu diperhatikan juga tempat disekitar lokasi proyek yang dibutuhkan untuk tempat penyimpanan peralatan berat, material-material seperti besi beton, pasir, batu bata.

2.3.4.3. Penanganan Material

Setiap material yang tiba di lokasi perlu ditangani dengan baik, agar tidak menimbulkan sisa material. Hal-hal yang perlu diperhatikan antara lain :

1. Menurunkan muatan material dengan hati-hati, sehingga tidak terjadi banyak material yang rusak (Skoyles, 1976)

2. Menerima dan memeriksa material, hal ini dilakukan untuk mencegah terjadinya penerimaan material yang tidak sesuai dengan spesifikasi yang diminta, volume yang kurang dan material yang rusak dari supplier (Stuckhart, 1995)

3. Melakukan penumpukan material dengan benar, baik jumlah penumpukan yang diperbolehkan sesuai dengan rekomendasi pabrik maupun metode penumpukan. 4. Pemindahan material dari tempat penyimpanan ke tempat kerja harus dilakukan

dengan hati-hati.

5. Penataan site dibuat sebaik mungkin, sehingga arus material jalannya pendek dan aman (Thomas, 1989).

2.3.4.4. Pemakaian Material

Pada tahap ini sisa material dapat timbul karena :

1. Memakai peralatan kerja kurang memadai maupun budaya kerja yang kurang baik (Gavilan, 1994)

3. Memakai teknologi yang masih baru, dimana tukang masih belum terbiasa dengan metode tersebut, sehingga menimbulkan kesalahan-kesalahan dalam pemakaian material, yang pada akhirnya material tersebut tidak dapat dipakai lagi. (Skoyles, 1994)

4. Pemotongan material menjadi ukuran-ukuran tertentu tanpa perencanaan yang baik (Gavilan, 1994).

Pada tahap penanganan dan pemakaian material, perilaku para pekerja sangat berpengaruh terhadap timbulnya sisa material di lapangan, karena pada tahap ini dibutuhkan sikap yang hati-hati, dan tukang yang berpengalaman dalam bidang konstruksi. Bimbingan dan pelatihan diperlukan bagi para pekerja agar mereka menyadari dan mengetahui akibat terjadinya kesalahan pemakaian material di lapangan yang dapat menimbulkan banyak sisa material, sehingga dapat mengurangi profit kontraktor.

2.4 Sisa Material Konstruksi

2.4.1 Pengertian Sisa Material Konstruksi

Sisa material konstruksi dihasilkan dalam setiap proyek konstruksi, baik itu proyek pembangunan maupun proyek pembongkaran (Construction and Demolition). Sisa material yang berasal dari perobohan atau penghancuran bangunan digolongkan dalam demolition waste, sedangkan sisa material yang berasal dari pembangunan perubahan bentuk (remodeling), perbaikan baik itu rumah atau bangunan komersial, digolongkan ke dalam construction waste. Komposisi dari sisa material konstruksi berupa batu, beton, batu bata, plester, barang yang tak berharga, bahan atap, bahan plumbing, bahan instalasi listrik. (Tchobanoglous, G,..,Theisen, H., and Eliassen, R ; 1977)

tidak menambah nilai suatu pekerjaan (Asiyanto,2005). Tujuan dari pengalokasian sumber daya proyek adalah dalam rangka menekan/mengendalikan biaya proyek, yang pada intinya adalah pengendalian produktivitas dari sumber daya alat, tenaga dan pendendalian tingkat waste material serta pengendalian cost of money.

2.4.2 Klasifikasi Sisa Material Konstruksi

Menurut Tchobanoglous et al 1976, sisa material yang timbul selama pelaksanaan konstruksi dapat dikategorikan menjadi dua bagian yaitu:

1. Demolition waste adalah sisa material yang timbul dari hasil pembongkaran atau penghancuran bangunan lama.

2. Construction waste adalah sisa material konstruksi yang berasal dari pembangunan atau renovasi bangunan milik pribadi, komersil dan struktur lainnya. Sisa material tersebut berupa sampah yang terdiri dari beton, batu bata, plesteran, kayu, sirap, pipa dan komponen listrik.

Construction Waste menurut Skoyles 1976 dapat digolongkan kedalam dua kategori berdasarkan tipenya yaitu: direct waste dan indirect waste.

2.4.2.1. Direct Waste

Direct waste adalah sisa material yang timbul di proyek karena rusak dan tidak dapat digunakan lagi yang terdiri dari:

a. Transport & Delivery Waste

Semua sisa material yang terjadi pada saat melakukan transportasi material di dalam lokasi pekerjaan, termasuk pembongkaran dan penempatan pada tempat penyimpanan seperti membuang/melempar semen, keramik pada saat dipindahkan.

Sisa material yang terjadi karena penumpukan / penyimpanan material pada tempat yang tidak aman terutama untuk material pasir dan batu pecah, atau pada tempat dalam kondisi yang lembab terutama untuk material semen.

c. Conversion Waste

Sisa material yang terjadi karena pemotongan bahan dengan bentuk yang tidak ekonomis seperti material besi beton, keramik, dan sebagainya.

d. Fixing Waste

Material yang tercecer, rusak atau terbuang selama pemakaian di lapangan seperti pasir, semen, batu bata, dan sebagainya.

e. Cutting Waste

Sisa material yang dihasilkan karena pemotongan bahan seperti, tiang pancang, besi beton, batu bata, keramik, besi beton, dan sebagainya.

f. Application & Residu Waste

Sisa material yang terjadi seperti mortar yang jatuh/tercecer pada saat pelaksanaan atau mortar yang tertinggal dan telah mengeras pada akhir pekerjaan.

g. Criminal Waste

Sisa material yang terjadi karena pencurian atau tindakan perusakan (vandalism) di lokasi proyek.

h. Wrong Use Waste

Pemakaian tipe atau kualitas material yang tidak sesuai dengan spesifikasi dalam kontrak, maka pihak direksi akan memerintah kontraktor untuk menggantikan material tersebut yang sesuai dengan kontrak, sehingga menyebabkan terjadinya sisa material di lapangan.

2.4.2.2. Indirect Waste

Indirect waste adalah sisa material yang terjadi dalam bentuk sebagai suatu kehilangan biaya (moneter loss), terjadi kelebihan pemakaian volume material dari yang direncanakan, dan tidak terjadi sisa material secara fisik di lapangan. Indirect waste ini dapat dibagi atas tiga jenis yaitu:

a. Substitution Waste

Sisa material yang terjadi karena penggunaannya menyimpang dari tujuan semula, sehingga menyebabkan terjadinya kehilangan biaya yang dapat disebabkan karena tiga alasan :

1. Terlalu banyak material yang dibeli 2. Material yang rusak

3. Makin bertambahnya kebutuhan material tertentu b. Production Waste

Sisa material yang disebabkan karena pemakaian material yang berlebihan dan kontraktor tidak berhak mengklaim atas kelebihan volume tersebut karena dasar pembayaran berdasarkan volume kontrak, contoh pasangan dinding bata tidak rata menyebabkan pemakaian mortar berlebihan karena plesteran menjadi tebal.

3. Negligence Waste

Sisa material yang terjadi karena kesalahan di lokasi (site error), sehingga kontraktor menggunakan material lebih dari yang ditentukan, misalnya: penggalian pondasi yang terlalu lebar atau dalam yang disebabkan kesalahan / kecerobohan pekerja, sehingga mengakibatkan kelebihan pemakaian volume beton pada waktu pengecoran pondasi.

2.4.3 Faktor Penyebab Terjadinya Sisa Material Konstruksi

Banyak faktor yang dapat menyebabkan terjadinya sisa material di lapangan. Terjadinya sisa material dapat disebabkan oleh satu atau kombinasi dari beberapa penyebab. Gavilan dan Bernold (1994), membedakan sumber-sumber yang dapat menyebabkan terjadinya sisa Material konstruksi atas enam kategori:

1. Disain 2. Pengadaan Material 3. Penanganan Material 4. Pelaksanaan 5. Residual 6. Lain-Lain

2.5 Optimasi dengan Linear Programming

Salah satu teknik riset operasional yang relatif paling banyak digunakan dalam dunia industri yaitu Pemrograman Linear atau Linear Programming (LP). LP digunakan untuk mencari solusi dari masalah pengalokasian sumber daya yang terbatas secara optimal dengan menggunakan model matematis. Sifat “Linier” memiliki makna bahwa seluruh fungsi matematis dalam model ini merupakan fungsi yang linier, sedangkan kata “Program” merupakan sinonim untuk perencanaan.

Masalah pengalokasian sumber daya akan muncul manakala seseorang diharuskan untuk memilih atau menentukan prioritas setiap kegiatan yang akan dilakukannya, dimana masing-masing kegiatan membutuhkan sumber daya yang sama dengan jumlah yang terbatas.

Beberapa contoh situasi dari uraian di atas antara lain adalah persoalan pengalokasian fasilitas produksi, persoalan pengalokasian sumber daya nasional untuk kebutuhan domestik, penjadwalan produksi, solusi permainan (game) dan pemilihan pola pengiriman (shipping). Satu hal yang menjadi ciri situasi di atas ialah adanya keharusan untuk mengalokasian sumber daya terhadap aktivitas.

Dalam Linear Programming dikenal dua macam fungsi, yaitu : 1. Fungsi tujuan (objective function)

Fungsi yang menggambarkan tujuan/sasaran di dalam permasalahan LP yang berkaitan dengan pengaturan secara optimal sumber daya untuk memperoleh keuntungan maksimal atau biaya minimal. Pada umumnya nilai yang akan dioptimalkan dinyatakan sebagai Z.

2. Fungsi batasan (constraint function)

Merupakan bentuk penyajian secara matematis batasan-batasan kapasitas yang tersedia yang akan dialokasikan secara optimal ke berbagai kegiatan.

2.5.1. Bentuk Umum Model Linear Programming

Dari contoh yang sudah ditulis di atas, secara mendalam terlihat adanya suatu pola yang khas untuk merumuskan secara umum suatu masalah LP. Pada setiap masalah, ditentukan variabel keputusan, fungsi tujuan dan sistem kendala yang bersama-sama membentuk suatu model matematis dari dunia nyata. Bentuk umum model LP itu adalah:

Maksimumkan/minimumkan :

Dengan syarat : aij xj (≤ , = , ≥) bi, untuk semua i (i = 1, 2, …m) semua xj ≥ 0 Keterangan :

Xj : banyaknya kegiatan j, dimana j = 1, 2, …n, yang berarti terdapat n variabel keputusan.

Cj : sumbangan per unit kegiatan j, untuk masalah maksimasi cj menunjukkan penerimaan per unit, sementara dalam kasus minimasi cj menunjukkan biaya per unit . bi : jumlah sumber daya ke i (i = 1, 2, …m), berarti terdapat m jenis sumber daya. aij : banyaknya sumber daya i yang dikonsumsi kegiatan j.

2.5.2. Konsep Dasar Linear Programming 2.5.2.1. Pengertian Fungsi Linear Programming

Fungsi yaitu hubungan matematis antara suatu variabel dengan variabel lain. Berikut beberapa unsur pembentuk fungsi :

1. Variabel Unsur : Sifatnya berubah-rubah dari satu keadaan ke keadaan lainnya 2. Koefisien : Bilangan atau angka yang menjadi pembobot suatu variabel. Koefisien

diletakkan tepat di depan suatu variabel

3. Konstanta : Bilangan atau angka yang sifatnya tetap dan tidak terkait dengan variabel

2.5.2.2. Asumsi Model Linear Programming

Asumsi model LP menuntut bahwa hubungan fungsional dalam masalah tersebut harus memenuhi kriteria sbb:

1. Linearity

Fungsi tujuan dan semua kendala harus linier. Kata linier secara tidak langsung mengatakan bahwa hubungannya proporsional yang berarti bahwa tingkat perubahan atau kemiringan hubungan fungsional itu adalah konstan dan karena itu perubahan nilai variabel akan mengakibatkan perubahan relatif nilai fungsi tujuan dalam jumlah yang sama.

Asumsi ini berarti bahwa naik turunnya nilai Z dan penggunaan sumber atau fasilitas yang tersedia akan berubah secara sebanding (proporsional) dengan perubahan tingkat kegiatan.

Z = C1X1 + C2X2 + … + CjXj + … + CnXn

Setiap penambahan 1 unit X1 akan menaikkan nilai Z sebesar C1 (X1+1) a11X1 + a12X2 + ... + a1nXn ≤ b1

Setiap penambahan 1 unit X1 akan menaikkan penggunaan bahan baku sebesar a11 (X1+1). Setiap penambahan 1 unit X2 akan menaikkan penggunaan bahan baku a12 (X2+1), dan seterusnya.

2. Additivity

Dalam LP dianggap bahwa kenaikan nilai tujuan (Z) yang diakibatkan oleh kenaikan suatu kegiatan (Xj) dapat ditambahkan tanpa mempengaruhi bagian nilai tujuan (Z) yang diperoleh dari kegiatan lain (Xj+1, Xj+2. dst)

3. Divisibility

Asumsi ini berarti bahwa nilai tujuan (Z) yang diperoleh dari kegiatan Xj tidak harus bilangan bulat. Hal ini berarti nilai Xj dapat berupa bilangan pecahan. Karena itu variabel keputusan (Xj) merupakan variabel kontinyu, sebagai lawan dari variabel diskrit atau bilangan bulat.

4. Deterministic (certainty)

Asumsi ini menyatakan bahwa semua parameter model (Cj, aij dan bi) diasumsikan diketahui konstan. LP secara tak langsung mengasumsikan suatu masalah keputusan dalam suatu kerangka statis dimana semua parameter diketahui dengan kepastian. Dalam kenyataannya, parameter model jarang bersifat deterministik, karena mereka mencerminkan kondisi masa depan maupun sekarang, dan keadaan masa depan jarang diketahui secara pasti.

4.5.2.3. Metode Solusi Optimum 4.5.2.3.1. Metode Grafik

Metode yang digunakan untuk memecahkan persoalah Linear Programming yang hanya memiliki dua variabel keputusan (Contoh: X1 & X2).

4.5.2.3.2. Metode Simpleks

Jika ada persoalan Linear Programming yang memiliki lebih dari dua variabel keputusan, maka solusinya tidak bisa dicari dengan menggunakan Metode Grafik. Metode yang bisa digunakan untuk memecahkan persoalan Linear Programming yang memiliki dua/lebih variabel keputusan yaitu Metode Simpleks.

Metode ini dikembangkan oleh G. B. Dantzig tahun 1947. Metode simpleks diaplikasikan dan disempurnakan oleh Angkatan Udara Amerika Serikat untuk memecahkan persoalan transportasi udara.

Pada prinsipnya setiap persoalan Linear Programming bisa dicari solusinya dengan cara perhitungan manual menggunakan Metode Garifk maupun Metode Simpleks, akan tetapi ketika jumlah variabel keputusannya cukup banyak, maka hal ini akan semakin menyulitkan.

Untuk membantu mempercepat pencarian solusi dari persoalan Linear Programming yang memiliki variabel cukup banyak, maka saat ini sudah diciptakan berbagai software komputer diantaranya yaitu LINDO (Linear, Interactive and Discrete Optimizer) atau LINGO, QM, POM for Windows, Solver Excel dsb.

Untuk memecahkan persoalan Linear Programming menggunakan Metode Simpleks, perlu memperhatikan ketentuan-ketentuan sebagai berikut :

2. Nilai Kanan (NK) fungsi kendala harus positif. Apabila negatif, nilai tersebut harus dikalikan dengan -1.

3. Fungsi kendala dengan tanda ”≤” harus dirubah ke bentuk ”=” dengan menambahkan variabel slack/surplus. Variabel slack/surplus disebut juga variabel dasar. 4. Fungsi kendala dengan tanda ”≥” harus dirubah ke bentuk ”≤” dengan cara mengalikan dengan -1, lalu dirubah ke bentuk persamaan dengan ditambahkan variabel slack/surplus. Kemudian karena Nilai Kanan (NK) negatif, maka dikalikan lagi dengan -1 dan ditambahkan artificial variabel (M).

5. Fungsi kendala dengan tanda ”=” harus ditambahkan artificial variabel (M).

2.6 Metode Optimasi Sisa Material Tulangan

2.6.1 Definisi Optimasi Sisa Material Tulangan

Dalam pelaksanaan pembangunan proyek konstruksi banyak faktor yang menyebabkan terjadinya sisa material. Oleh karena itu perlu perhatian khusus terhadap material agar sisa material optimal.

Pengertian Optimal menurut Kamus Besar Bahasa Indonesia adalah (ter)baik; tertinggi; paling menguntungkan. Sedangkan Optimasi adalah upaya atau cara untuk memperoleh hasil yang terbaik.

Pengertian Optimasi menurut Wikipedia adalah suatu proses untuk mencapai hasil yang ideal atau optimasi (nilai efektif yang dapat dicapai). Optimasi dapat diartikan sebagai suatu bentuk mengoptimalkan sesuatu hal yang sudah ada, ataupun merancang dan membuat sesuatu secara optimal.

Berdasarkan pengertian diatas penulis menyimpulkan bahwa dalam proyek konstruksi optimasi sisa material berarti proses perencanaan dan pengendalian sisa material agar

didapatkan nilai yang sekecil mungkin karena besarnya sisa material akan berpengaruh terhadap biaya proyek.

2.5.2 Sisa Material Besi Tulangan

Besi tulangan merupakan salah satu bahan dasar bangunan yang memiliki peranan penting dalam satu kesatuan bangunan. Besi tulangan menjadi pondasi dari berdirinya bangunan karena dipakai hampir diseluruh bagian bangunan. Pada tahap awal konstruksi, bentuk bangunan dibuat dari bermacam- macam besi tulangan, sesuai dengan kebutuhan bangunan. Besi tulangan dibuat oleh pabrik dengan panjang standar sebesar 12 m. Satu batang besi tulangan yang dihasilkan oleh pabrik dengan panjang standar tersebut biasanya dihitung sebagai satu rol bar steel. Oleh karena itu, besi tulangan dipotong-potong sesuai dengan kebutuhan bentuk bangunan. Saat perancangan, arsitek yang merancang bangunan telah memilki perhitungan mengenai panjang-panjang besi tulangan yang digunakan, sehingga dapat ditentukan kebutuhan panjang besi tulangan untuk konstruksi.

Adanya keterbatasan mesin penghasil besi tulangan dan bermacam- macamnya ukuran besi tulangan yang diinginkan oleh konsumen menimbulkan beberapa permasalahan dalam menangani keterbatasan mesin produksi besi tulangan pada pabrik produsen besi tulangan. Masalah pertama adalah assortment problem, yaitu permasalahan untuk menentukan ukuran- ukuran rol besi tulangan yang harus diproduksi yang paling mendekati pemenuhan terhadap kebutuhan konsumen sehingga stok yang terpakai minimal. Masalah yang kedua adalah permasalahan untuk menemukan pola terhadap rol besi tulangan yang dihasilkan pabrik menjadi potongan-potongan yang lebih kecil umtuk memenuhi kebutuhan konsumen.

Jenis stok material, terutama besi tulangan, dalam bentuk rol yang dihasilkan dari bahan bangunan umumnya mempunyai ukuran panjang terbatas karena adanya keterbatasan

kemampuan mesin yang digunakan. Ukuran rol besi tulangan yang dihasilkan ini jarang sesuai dengan ukuran yang diinginkan oleh konsumen yang membutuhkan ukuran yang beraneka ragam.

Jumlah sisa/buangan akan meningkat jika pemesanan material tidak direncanakan dengan baik. Jumlah itu akan meningkat sesuai dengan penggunaan ukuran tulangan (Kim 2002). Jumlah itu bisa dikurangi jika pemesanan dilakukan dengan seksama sesuai dengan rancangan. Dalam kondisi tertentu, pemesanan tulangan dengan panjang tertentu dari pabrik baja juga bisa mengurangi sisa besi tulangan.

2.6.3 Faktor Penyebab Sisa Material Besi Tulangan

Jumlah material yang hilang/sisa/waste bisa mencapai 3-10 % dari jumlah material pada tahap bidding, pada negara yang belum menggunakan tulangan dalam bentuk kumparan. Kim (1987) menunjukkan bahwa tingkat kehilangan besi tulangan dari suatu proyek konstruksi lebih banyak dibandingkan pada bangunan yang cenderung menggunakan panjang dan ukuran tulangan yang sama berulang-ulang.

Penyebab utama yang mempengaruhi banyaknya material sisa adalah sebagai berikut : 1. Yang banyak menghasilkan sisa adalah pemesanan tulangan pada pabrik baja yang

tidak akurat dan sesuai dengan konstruksi dan “bar schedule” serta tidak memperhatikan tulangan surplus dari proses konstruksi.

2. Material juga terbuang percuma ketika tulangan dengan panjang 2-3 meter tidak digunakan lagi setelah dipotong. Yang paling efektif adalah jika panjang pemotongan minimal 1 meter, karena biaya pemotongan unuk tulangan dengan ukuran dibawah 1 meter akan lebih mahal. Penghematan sampai sebesar 1 % dapat dicapai jika dilakukan perancangan tulangan dengan mempertimbangkan gambar

struktur, dan pemilihan dan pengkombinasian ukuran tulangan yang tepat dapat dilakukan sehingga tidak menghasilkan sisa lebih dari 1 m. (Kim 1997)

3. Penelitian juga menunjukkan bahwa kemungkinan terjadinya 1 % loss rate jika dilakukan pemotongan tulangan tanpa mempertimbangkan bending margin.

4. Salah satu yang paling sering terjadi adalah kegagalan dari manajemen inventaris dari pemotongan dan pembengkokan tulangan.

5. Kualitas pekerjaan tulangan yang tidak terkontrol.

6. Kesalahan manajemen pada fabrikasi besi tulangan dan lay out dari mesin potong dan mesin pembengkok/bending tulangan.

7. Kualitas pekerja yang diperkerjakan oleh subkontraktor.

2.5.4 Pola Pemotongan Besi Tulangan (Ekwardo, 2008)

Pola adalah bentuk atau model (atau, lebih abstrak, suatu set peraturan) yang bisa dipakai untuk membuat atau untuk menghasilkan suatu atau bagian dari sesuatu, khususnya jika sesuatu yang ditimbulkan cukup mempunyai suatu yang sejenis untuk pola dasar yang dapat ditunjukkan atau terlihat, yang mana sesuatu itu tidak akan memamerkan pola.

Secara umum, pola dapat dikatakan sebagai cara untuk mengelola suatu objek. Terdapat bermacam-macam penggunaan pola, misalnya pola pemotongan. Gambar 2.1 dan Gambar 2.2. adalah contoh pola pemotongan satu dimensi, dalam hal ini adalah besi tulangan.

Gambar 2.1 Pola pemotongan menjadi 3 bagian

Dalam pola pemotongan, yang dimaksud pengelolaan objek adalah bagaimana cara memotong- motong sebuah objek yang besar menjadi sebuah objek yang lebih kecil. Objek yang besar tersebut dikelola dengan dipotong-potong menjadi potongan yang lebih kecil dengan tujuan agar objek tersebut menjadi lebih berguna. Biasanya pemotongan terhadap suatu objek dilakukan karena adanya kebutuhan terhadap objek yang lebih kecil, sedangkan yang objek yang tersedia tidak bisa memenuhi kebutuhan tersebut. Perbedaan cara yang ditempuh dalam melakukan pemotongan terhadap suatu objek dapat menghasilkan sesuatu yang jauh berbeda satu sama lain.

2.6. Rekapitulasi Bar Bending Schedule (Bestat Besi)

Bar Bending Schedule atau biasa disebut bestat besi adalah daftar kebutuhan besi tulangan yang dibutuhkan yang dibentuk dalam beberapa tipe besi tulangan. Bestat besi berisikan tentang panjang batang besi tulangan yang dibutuhkan dan berapa banyak kebutuhan besi yang dibutuhkan. Dari kedua data tersebut maka akan didapat jumlah panjang besi tulangan yang akan digunakan.

Selain itu pada bestat besi tulangan juga terdapat informasi berupa berat per satu unit untuk setiap setiap bentuknya. Informasi ini biasanya digunakan sebagai acuan perhitungan total kebutuhan besi tulangan pada rekapitulasi bestat besi tulangan pada suatu proyek.

Berikut ini contoh dari bestat besi tulangan yang umum dibuat :

Tabel 2.1 Contoh bestat besi tulangan

2.7. Sistem Aplikasi 1D Cutting Optimizer

Perangkat lunak ini dibuat untuk mempermudah pekerjaan pemotongan bahan-bahan dari pabrik seperti pipa-pipa, profil baja, besi tulangan dan lain-lain. Perangkat lunak ini dapat melakukan proses pemilihan keputusan urutan pola pemotongan yang optimal sesuai dengan input pengguna. Input yang dibutukan perangkat lunak ini adalah berupa ukuran panjang standar besi yang dihasilkan pabrik, ukuran panjang besi yang dibutuhkan serta jumlahnya.

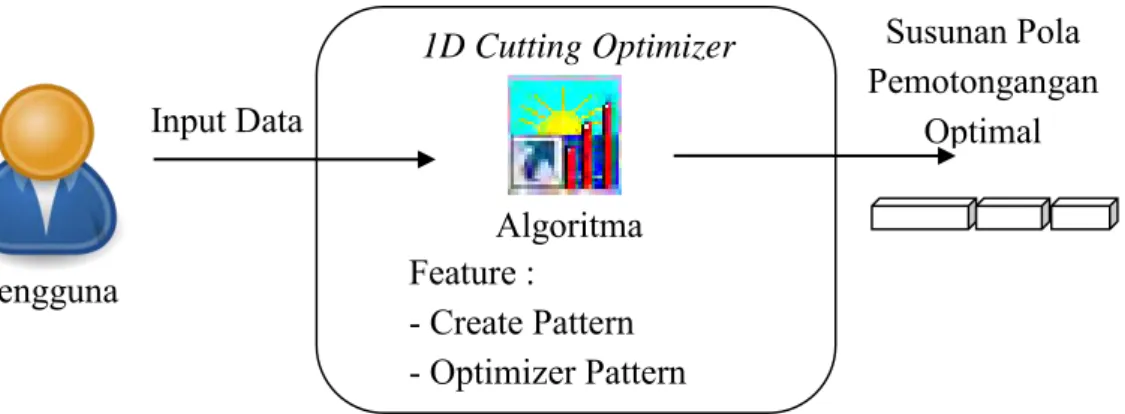

Perangkat lunak ini juga dibuat mudah agar pengguna dapat berinteraksi melalui antar muka. Berikut skema interaksi pengguna dengan perangkat lunak :

Gambar 2.3 Skema interaksi pengguna dengan aplikasi 1D Cutting Optimizer

Permasalahan pencarian pola pemotongan paling optimal dapat diselesaikan dengan berbagai macam algoritma optimasi, diantaranya adalah algoritma brute force, greedy dan program dinamis. Algoritma brute force, greedy dan program dinamis memiliki ciri- ciri tersendiri dalam menyelesaikan masalah. Dari ketiga pendekatan tersebut aplikasi 1D Cutting Optimizer menggunakan pendekatan algoritma program dinamis dengan prinsip optimalitas karena menurut penelitian dari ketiga pendekatan tersebut didapatkan bahwa pendekatan algoritma dinamis merupakan pendekatan yang terbaik untuk diterapkan pada proyek konstruksi (Ekwardo,2008)

.

2.8.1. Fitur aplikasi 1D Cutting Optimizer

Perangakat lunak hanya ini memiliki satu fitur yaitu mengkombinasikan pola pemotongan yang di input oleh pengguna sehingga menghasilkan sisa besi tulangan yang paling optimal. Berikut kemampuan aplikasi 1D Cutting Optimizer :

Algoritma Input Data Pengguna 1D Cutting Optimizer Feature : - Create Pattern - Optimizer Pattern Susunan Pola Pemotongangan Optimal

1. Memiliki kapasitas input data hingga 1000 parts required untuk pemotongan yang dibutuhkan dengan ukuran berbeda-beda dan 200 sourced bars untuk sumber material yang tersedia.

2. Mampu membuat susunan pola-pola yang telah tersusun dengan menggunakan alogaritma program dinamis untuk mendapatak hasil waste paling optimal.

3. Mampu membuat diagaram pemotongan besi tulangan sesuai dengan input pengguna.

4. Proses pencarian solusi yang cepat sehingga pengguna dapat lebih efisien waktu.

2.8.2. Langkah-langkah Pengunaan Aplikasi 1D Cutting Optimizer

Seperti halnya sama dengan perangkat lunak lainnya, 1D Cutting Optimizer ini memiliki komponen-komponen perintah atau disebut juga Button Bars yaitu :

1. Files: Tombol ini menampilkan menu diantaranya :

- Load : Dialog untuk membuka suatu data File Data dan beban nya.

- Save : Dialog untuk selamatkan data di suatu File Data.

- Units : Pilih notasi inci kecil

- Options : Program menyiapkan.

2. Optimize : Menekan tombol ini melaksanakan optimisasi masukan data dimungkinkan sebelum dan melumpuhkan setelah pemecahan yang optimisasi. 3. Solution: Tombol ini tampilkan optimisasi melaporkan, dimungkinkan setelah

ditekan "Mengoptimalkan" tombol, dan mempunyai suatu menu sisi dorong naik, untuk memilih bentuk ouput solusi. Lihat Memilih Keluaran .

4. Erase : menghapus input data 5. Help

6. Exit : menutup program ini

2.8.2.1. Input Data Aplikasi 1D Cutting Optimizer

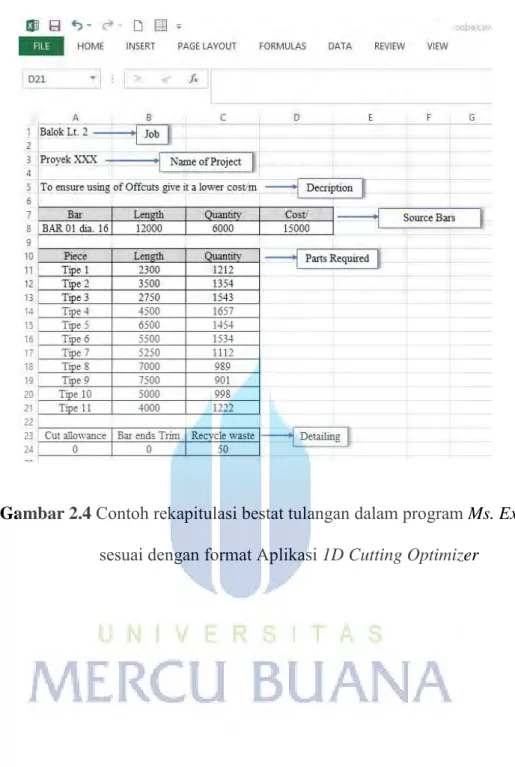

Beberapa hal yang diperlukan untuk input ke aplikasi 1D Cutting Optimizer, antara lain : 1. Membuat rekapitulasi bestat besi ke dalam program microsoft excel sesuai dengan

format pada Gambar 2.4.

2. Pada worksheet tersebut isian kolom Source Bar, data yang perlu diisi adalah panjang besi tulangan standar yang sering digunakan yaitu 12 m dan perkiraan jumlah besi tulangan yang dibutuhkan serta kisaran harga dipasaran. Sedangkan pada isian kolom Parts Required, data yang perlu diisi adalah tipe, ukuran dan jumlah komponen potongan besi tulangan yang diinginkan sesuai bestat besi.

3. Tidak seperti bestat dengan cara konvensional, dengan aplikasi ini data tidak perlu diurutkan dari ukuran potongan besi terbesar ke yang terkecil.

Gambar 2.4 Contoh rekapitulasi bestat tulangan dalam program Ms. Excel yang sesuai dengan format Aplikasi 1D Cutting Optimizer

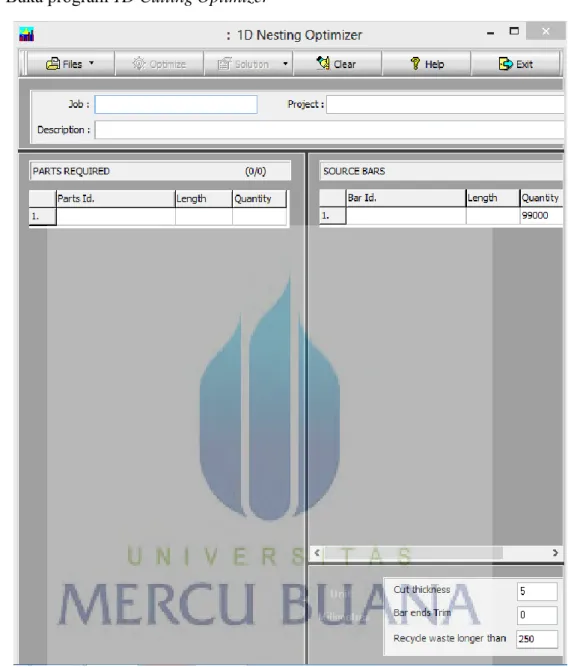

Langkah-langkah pengunaan program 1D Cutting Optimizer ini : 1. Buka program 1D Cutting Optimizer

Gambar 2.5 Tampilan aplikasi 1D Cutting Optimizer

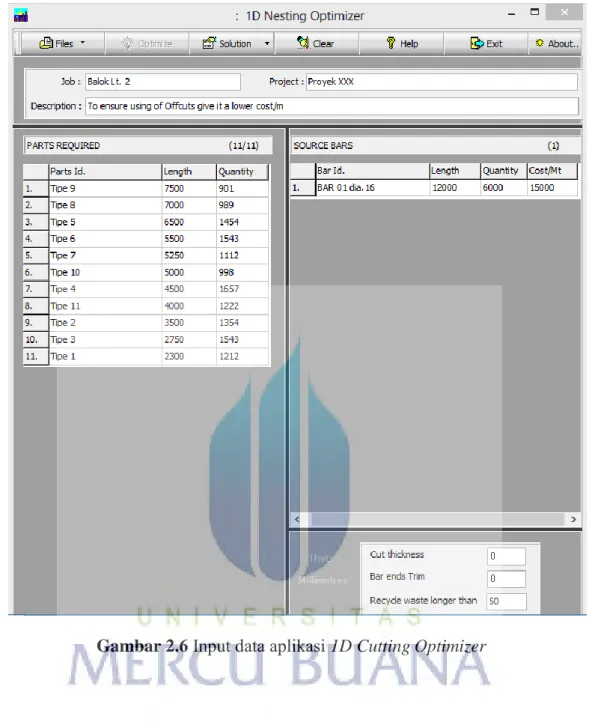

2. Klik files lalu pilih load data untuk mengambil data yang sudah kita masukkan pada software excel tadi. Kemudian muncul input data seperti pada Gambar 2.6.

Gambar 2.6 Input data aplikasi 1D Cutting Optimizer

3. Setelah memasukan data tersebut, lalu tekan Button Solution.

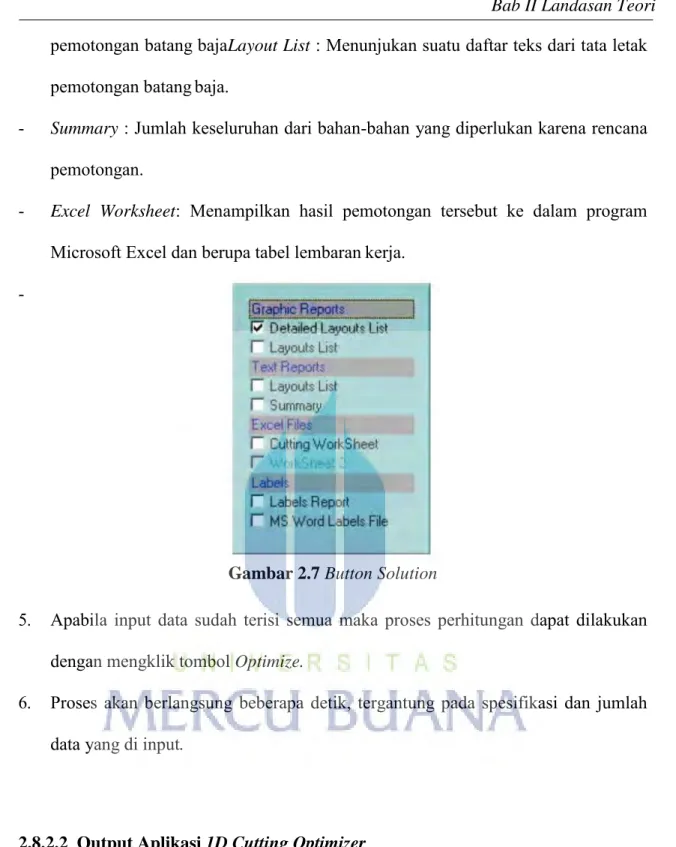

4. Button Solution ini mempunyai beberapa pilihan solusi untuk memecahkan permasalah pemotongan ini antara lain :

- Detailed Layouts: : Menunjukan suatu laporan grafik dari bagan-bagan tentang tata letak stek dan suatu yang terperinci daftar potong-potong untuk masing- masing tata letak.

pemotongan batang bajaLayout List : Menunjukan suatu daftar teks dari tata letak pemotongan batang baja.

- Summary : Jumlah keseluruhan dari bahan-bahan yang diperlukan karena rencana pemotongan.

- Excel Worksheet: Menampilkan hasil pemotongan tersebut ke dalam program Microsoft Excel dan berupa tabel lembaran kerja.

-

Gambar 2.7 Button Solution

5. Apabila input data sudah terisi semua maka proses perhitungan dapat dilakukan dengan mengklik tombol Optimize.

6. Proses akan berlangsung beberapa detik, tergantung pada spesifikasi dan jumlah data yang di input.

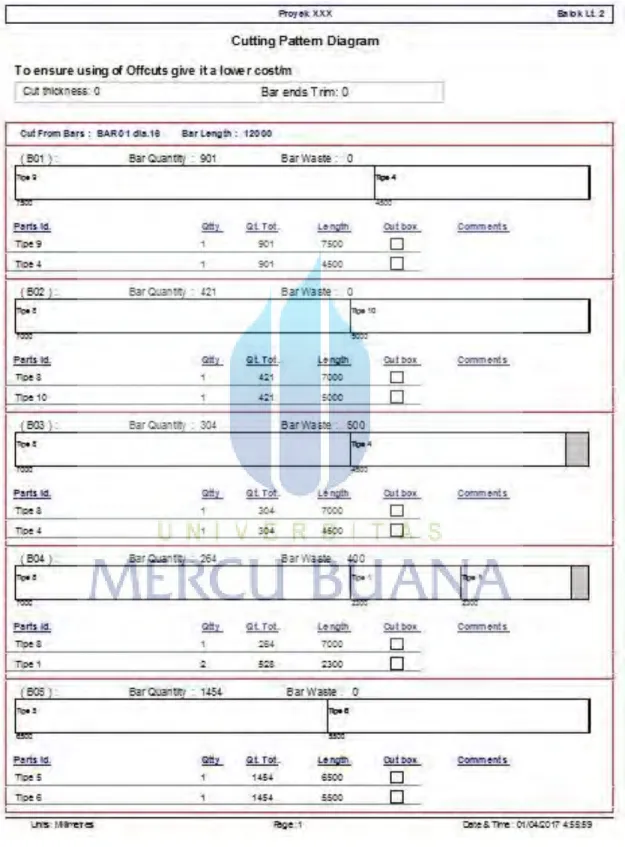

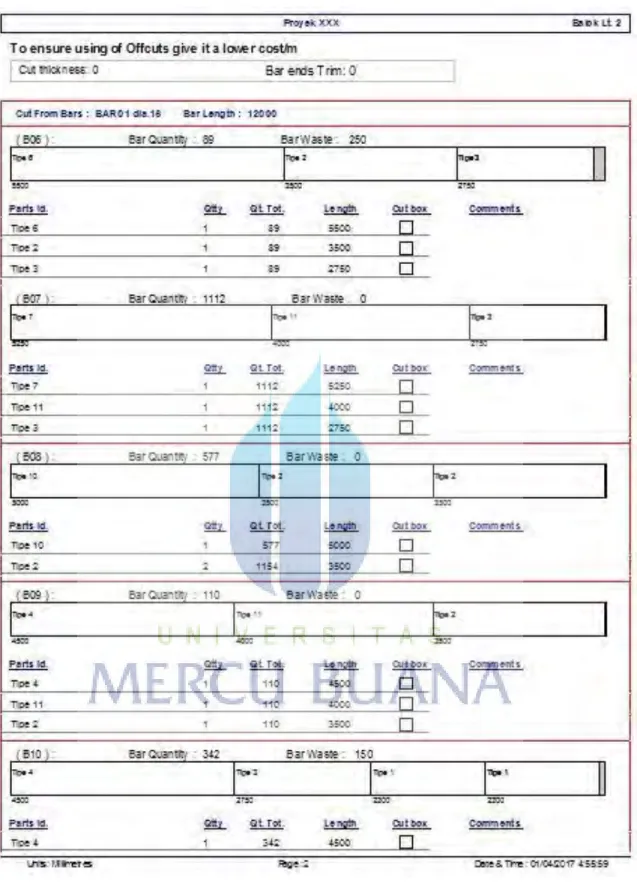

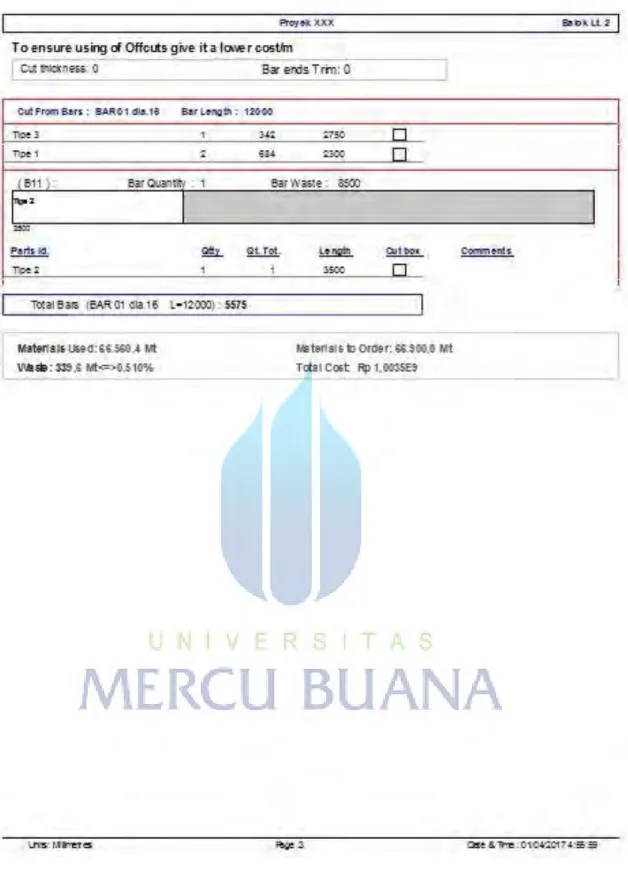

2.8.2.2 Output Aplikasi 1D Cutting Optimizer

Setelah data input isian telah dibuat dengan benar maka proses perhitungan dapat dilakukan. Dalam proses perhitungan tersebut maka akan didapatkan outputperhitungan pola pemotongan besi tulangan seperti dalam Gambar 2.8. Dari data output tersebut didapatlah pola pemotongan besi tulangan yang optimal sesuai dengan tipe-tipe yang dibutuhkan. Pola pemotongan tersebut yang nantinya akan menjadi acuan

untuk melakukan pemotongan di lapangan. Berikut akan muncul output seperti dibawah ini :

Gambar 2.10 Output 1D Cutting Optimizer 3/3

Disamping itu nilai sisa material (waste) dari masing- masing tipe juga terdapat dalam output. Sedangkan informasi Total Bars merupakan jumlah batang yang akan digunakan pada pelaksanaan per batang 12 m.

Dari hasil output diatas dapat dilihat bahwa berdasarkan data input tersebut setelah diproses maka didapatkan 11 pola pemotongan untuk setiap batang besi tulangan 12 m. Untuk membaca hasil output diatas, dapat dilihat pada setiap pola-pola yang terbentuk. Sebagai contoh untuk pola 1 terdapat 1 batang ukuran 750 cm dan 1 batang ukuran 450 cm. Dengan pola tersebut maka untuk 1 batang 1200 cm dipotong menjadi 750 cm dan 450 cm maka jumlah panjang yang digunakan sebesar 1200 cm tidak ada sisa karena batangnya habis terpotong. Dan dibutuhkan besi tulangan sebesar 901 buah batang dengan total waste 00 mm per batang besi.

450 cm 750 cm

Gambar 2.11 Pola pemotongan menjadi 2 bagian

Sedangkan untuk pola 3 terdapat 2 batang ukuran 7000 mm dan 4500 mm. Dengan pola tersebut maka untuk 1 batang 12000 mm dipotong menjadi 7000 cm dan 4500 mm maka jumlah panjang yang digunakan sebesar 11500 mm dengan sisa batang sebesar 500 mm. Dan dibutuhkan besi tulangan sebesar 304 buah batang dengan total waste 500 mm per batang besi.

7000 mm 4500 cm 500 mm

2.9. Sistem Aplikasi Microsoft Excel Solver

Untuk membantu mempercepat pencarian solusi dari persoalan Linear Programming, saat ini sudah diciptakan berbagai software komputer, diantaranya yaitu LINDO (Linear, Interactive and Discrete Optimizer) atau LINGO, QM, POM for Windows, Solver Excel dsb. Diantara beberapa software komputer yang relatif lebih mudah digunakan yaitu Solver Excel.

Solver adalah salah satu tools yang terdapat dalam Microsoft Excel yang bisa digunakan untuk mencari solusi yang paling optimal dalam mengalokasikan sumber daya yang ada. Sumber daya bisa berupa bahan baku, waktu kerja alat atau karyawan, uang atau sumber daya lainnya yang jumlahnya terbatas.

Solusi optimal yang dihasilkan Solver diantaranya yaitu memaksimalkan keuntungan (profit), meminimumkan biaya (cost), menentukan jumlah produksi agar sesuai dengan target, menentukan kualitas produk dan sebagainya.

Berikut beberapa contoh masalah yang bisa ditangani dengan Solver : 1. Manufaktur

Waktu kerja alat : Meminimumkan waktu pembuatan produk dengan memaksimalkan utilisasi alat produksi.

Campuran produk (blending) :Menentukan kombinasi material yang terbaik sesuai dengan permintaan pasar dengan meminimumkan biaya pembuatan produk.

2. Distribusi

Jalur pengiriman : Menentukan jalur yang paling optimal dengan memaksimalkan jumlah pengiriman dan meminimumkan biaya.

Jumlah kendaraan : Menentukan jumlah kendaaraan yang memiliki kapasitas yang berbeda-beda untuk mengangkut barang dengan

memaksimalkan jumlah muatan dan meminimumkan jumlah ruang kosong di masing-masing kendaraan.

3. Kontraktor

Jumlah truk per fleet : Menentukan jumlah truk per fleet yang paling optimal dengan memaksimalkan jumlah produksi.

Perencanaan Waste Material besi tulangan maupun profil baja agar menghasilkan waste optimal.

2.9.1. Fitur Aplikasi Microsoft Excel

Solver merupakan salah satu fasilitas tambahan/opsional yang disediakan oleh Microsoft Excel yang berfungsi untuk mencari nilai optimal suatu formula pada satu sel saja (yang biasa disebut sebagai sel target) pada worksheet/lembar kerja.

Microsoft Excel Solver mengkombinasikan fungsi dari suatu Graphical User Interface (GUI), suatu algebraic modeling language seperti GAMS (Brooke, Kendrick, dan Meeraus 1992) atau AMPL (Fourer, Gay, and Kernighan 1993), dan optimizers untuk linier, nonlinear, dan integer program. Masing-masing fungsi ini terintegrasi ke dalam spreadsheet program.

2.9.2. Langkah-langkah Penggunanan Aplikasi Microsoft Excel

Cara mengaktifkan Solver pada MS Excel sangat mudah yaitu dengan langkah sebagai berikut :

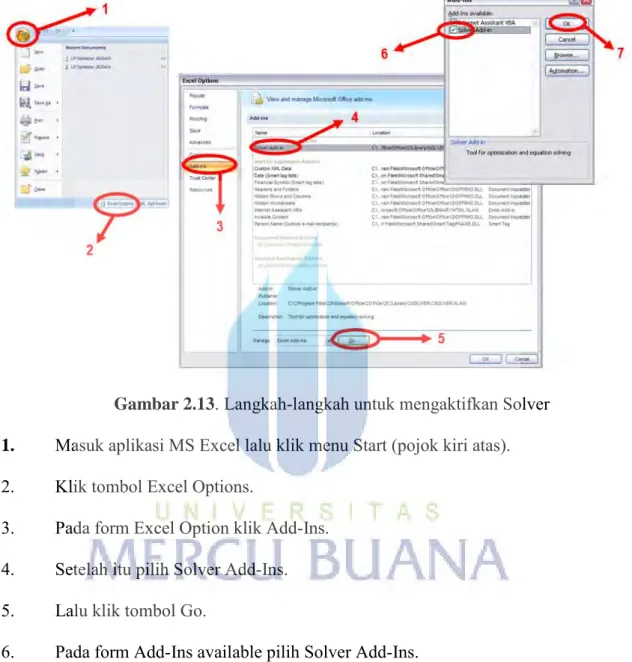

Gambar 2.13. Langkah-langkah untuk mengaktifkan Solver

1. Masuk aplikasi MS Excel lalu klik menu Start (pojok kiri atas). 2. Klik tombol Excel Options.

3. Pada form Excel Option klik Add-Ins. 4. Setelah itu pilih Solver Add-Ins. 5. Lalu klik tombol Go.

6. Pada form Add-Ins available pilih Solver Add-Ins. 7. Lalu klik tombol OK.

Setelah fitur Solver didownload, selanjutnya akan tampil icon Solver pada sub menu Data seperti yang terlihat pada dibawah ini.

Gambar 2.14. Icon Solver

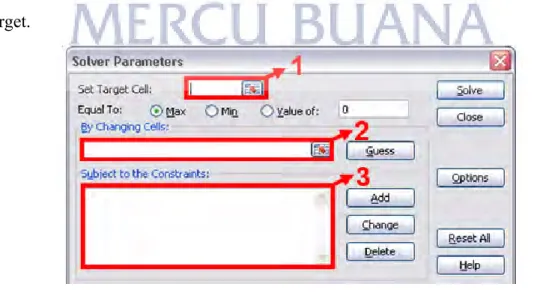

Solver merupakan bagian dari serangkaian perintah/command yang seringkali disebut what-if analysis tool. Fasilitas ini bekerja dengan sel-sel suatu grup yang saling terhubung, baik secara langsung ataupun tidak langsung (directly-inderectly), untuk formula pada sel target. Solver terdiri dari tiga bagian :

1. Target cells/sel target

Sel untuk menempatkan hasil akhir pemrosesan/ekekusi. 2. Adjustable cells/sel pengatur

Solver mengatur perubahan nilai pada sel yang spesifik dengan tujuan untuk memproduksi hasil sesuai dengan formula yang sudah ditentukan.

3. Constrained cells/sel pembatas

Constraint digunakan untuk membatasi nilai solver yang dapat digunakan pada suatu model tertentu. Constraint mengacu pada sel lain yang mempengaruhi formula pada sel target.

Solver digunakan untuk menentukan nilai maksimum atau minimum pada suatu sel dengan mengubah sel yang lain. Misal : mengubah jumlah biaya iklan pada proyek dan melihat pengaruh pada jumlah keuntungan/profit proyek.

Ketiga bagian diatas merupakan kotak isian yang digunakan untuk memasukan nilai, sementara bagian lain yang juga mempengaruhi proses kerja Solver yaitu Solver Options dengan penjelasan sebagai berikut :

Gambar 2.16. Kotak dialog Solver

• Max Time : Batas waktu untuk mendapatkan solusi optimum (default 100 seconds).

• Iterations : Batas pengulangan perhitungan untuk mendapatkan solusi (default 100 iterations).

• Precision (Degree of Precision) : Mengatur tingkat presisi solusi atau derajat ketepatan (Degree of Precision) yang diinginkan. Semakin kecil angka itu semakin tinggi ketepatan yang dihasilkan. (0.000001 lebih presisi dari 0.01).

• Tolerance (Integer Tolerance) : Opsi ini hanya digunakan dalam Integer Programming yang menyatakan persentase error yang diharapkan dari nilai solusi optimum pada target cell (default 5% dari nilai optimum).

• Convergence (Degree of Convergence) : Jumlah perubahan relatif yang diizinkan pada lima iterasi terakhir sebelum Solver berhenti dengan solusinya. Semakin kecil angka semakin sedikit perubahan relatif yang diizinkan.

• Assume Linear Model : Jika bagian ini dipilih dapat mempercepat proses mendapatkan solusi, hanya jika semua hubungan dalam model adalah linear dan yang hendak dicari solusinya adalah permasalahan optimasi linear.

• Assume Non Negative : Jika bagian ini dipilih Solver menggunakan asumsi batas bawah nilai sel yang boleh dirubah adalah 0 (selain sel yang belum ditentukan batas bawah dalam constraint).

• Show Iteration Results : Jika bagian ini dipilih setiap proses pengulangan akan dihentikan oleh Solver untuk memberikan kesempatan melihat hasil sementara.

• Use Automatic Scalling : Digunakan jika terdapat perbedaan yang besar antara input dan output.

• Estimates Tangent : Metode estimasi awal menggunakan linear extrapolation dari suatu tangent vector.

• Estimates Quadratic : Metode estimasi awal menggunakan quadratic extrapolation yang dapar meningkatkan kualitas hasil pada permasalahan non-linear.

• Derivatives Forward : Digunakan jika perubahan nilai constraint relatif lebih lambat.

• Derivatives Central : Digunakan jika perubahan nilai constraint relatif lebih cepat, terutama di sekitar batas (limit).

• Search Newton : Menggunakan metode quasi-Newton yang membutuhkan memori lebih besar namun jumlah pengurangan (iterasi) lebih sedikit.

• Search Conjugate : Menggunakan metode yang membutuhkan memori lebih sedikit namun jumlah pengurangan (iterasi) lebih besar. Digunakan untuk permasalahan yang besar dan ketersediaan memori yang terbatas.

• Load Model : Menampilkan referensi model yang pernah disimpan.

• Save Model : Menyimpan referensi model. Dilakukan jika ingin menyimpan lebih dari satu model dalam suatu worksheet.

2.10. Sistem Aplikasi Lindo

Lindo (Linear Interaktive Discrete Optimizer) adalah software yang dapat digunakan untuk mencari penyelesaian dari masalah pemrograman linear. Dengan menggunakan software ini memungkinkan perhitungan masalah pemrograman linear dengan n variabel. Prinsip kerja utama Lindo adalah memasukkan data, menyelesaikan, serta menaksirkan kebenaran dan kelayakan data berdasarkan penyelesaiannya. Menurut Linus Scharge (Atini:2013), Perhitungan yang digunakan pada Lindo pada dasarnya menggunakan metode simpleks. Sedangkan untuk menyelesaikan masalah pemrograman linear integer nol-satu software Lindo menggunakan Metode Branch and Bound (metode Cabang dan Batas) menurut Mark Wiley (2010). Untuk menentukan nilai optimal dengan menggunakan Lindo diperlukan beberapa tahapan yaitu: (1) Menentukan model matematika berdasarkan data real; (2) Menentukan formulasi program untuk Lindo; (3) Membaca hasil report yang dihasilkan oleh Lindo.

Hermanto (2010:2) mengungkapkan Jika hanya menggunakan program linier secara manual atau dengan menggunakan metode simpleks akan lebih sulit dan memakan waktu lebih lama karena membutuhkan ketelitian dan ketekunan yang tinggi.

Untuk itu sangatlah tepat jika masalah dalam program linier dengan berbagai kejadian masalah optimasi ataupun segala permasalahan optimasi dalam dunia nyata di cari penyelesaiannya dengan Lindo.

2.10.1. Fitur Aplikasi Lindo

Untuk menentukan nilai optimal dengan menggunakan Lindo diperlukan beberapa tahapan yaitu:

a. Menentukan model matematika berdasarkan data real b. Menentukan formulasi program untuk Lindo

c. Membaca hasil report yang dihasilkan oleh Lindo.

Perintah yang biasa digunakan untuk menjalankan program Lindo adalah:

Gambar 2.17. Input perintah Lindo

Kegunaan utama dari program Lindo adalah untuk mencari penyelesaian dari masalah linier dengan cepat dengan memasukan data yang berupa rumusan dalam bentuk linier. Lindo memberikan banyak manfaat dan kemudahan dalam memecahkan masalah optimasi dan minimasi.

2.10.2. Langkah-langkah Penggunaan Aplikasi Lindo

Berikut ini cara memulai menggunakan program Lindo adalah dengan membuka file Lindo kemudian klik dua kali pada Lindow32, tunggu sampai muncul dialog lalu klik OK, Lindo siap dioperasikan.

1. Halaman Awal Lindo

Gambar 2.18. Menu Untitled baru Lindo

2. Pada layar akan muncul untitled baru yang siap untuk tempat mengetikkan formasi

3. Model Lindo Software

Model Lindo minimal memiliki tiga syarat:

Memerlukan fungsi objektif;

variabel;

batasan (fungsi kendala).

Untuk syarat pertama fungsi objektif, bisa dikatakan tujuan. Tujuan disini memiliki dua jenis tujuan yaitu maksimasi (MAX) dan minimasi (MIN). Kata pertama untuk mengawali pengetikan formula pada Lindo adalah MAX atau MIN. Formula yang diketikan ke dalam untitled (papan editor pada Lindo) setelah MAX atau MIN disebut fungsi tujuan. Secara umum dapat dituliskan sebagai berikut.

Fungsi tujuan: Model Matematika :

Min/Maks Z = C1X1+C2X2+. . . +CnXn

Diketikkan ke dalam untitled menjadi MIN C1X1+C2X2+. . . +CnXn atau

MAX C1X1+C2X2+. . . +CnXn

Untuk syarat kedua adalah variabel. Variabel ini sangat penting, Lindo tidak dapat dijalankan tanpa memasukkan variabel dalam formula. Untuk syarat ketiga setelah fungsi objektif dan variabel selanjutnya adalah batasan Dalam kenyataannya variabel tersebut pasti memiliki batasan, batasan itu misalnya keterbatasan bahan, waktu, jumlah pekerja, biaya operasional. Setelah fungsi objektif diketikkan selanjutnya diketikkan Subject to atau ST untuk mengawali pengetikan batasan dan pada baris berikutnya baru

diketikkan batasan yang ada diakhir batasan kita akhiri dengan kata END. Secara umum dapat dituliskan sebagai berikut.

Fungsi Kendala :

a11X1+a12X2+. . .+C1nXn ≤ b1 a11X1+a22X2+. . .+C2nXn ≤ b2 am1X1+am2X2+. . .+CmnXn ≤ bm X1, X2. . .,Xn ≥ 0

untuk pengetikkan fungsi kendala ke dalam untitled adalah sebagai berikut. SUBJECT TO a11X1+a12X2+. . .+C1nXn <= b1 a11X1+a22X2+. . .+C2nXn <= b2 am1X1+am2X2+. . .+CmnXn <= bm X1>= 0 X2>= 0 Xn>= 0 END

Menu solve digunakan untuk menampilkan hasil secara lengkap dengan beberapa pilihan berikut:

1. Solve-Solve, digunakan untuk menampilkan hasil optimasi dari data pada papan editor dan secara lengkap. Pada tampilan hasil mencangkup nilai variabel keputusan serta nilai dual price-nya. Pada nilai peubah keputusan ditampilkan pula nilai peubah keputusan yang nol. Perbedaannya dengan Report Solusion adalah pada Report Solusion kadang-kadang jawabannya tidak optimal interasinya, sehingga pada Solve-Solve jawaban yang ditampilkan bernilai optimal. Report Solution tidak menampilkan nilai Dual Price serta ada pilihan apakah perlu ditampilkan nilai peubah keputusan yang nol.

2. Solve-Compile Model, digunakan untuk mengecek apakah struktur penyusunan data pada papan editor data sudah benar. Jika penulisannya tidak benar, maka akan ditampilkan pada baris ke-berapa kesalahan tersebut terdapat. Jika tidak ada kesalahan, maka proses dapat dilanjutkan untuk mencari jawaban yang optimal. 3. Solve Privot, digunakan untuk menampilkan nilai slack.

4. Solve Debug, digunakan untuk mempersempit permasalahan serta mencari pada bagian mana yang mengakibatkan solusi tidak optimal, selanjudnya ada pertanyaan untuk menentukan tingkat kesensitifitasan solusi.

Menu Report untuk tampilan pada report diatur sesuai dengan kebutuhan. Pengaturan report dilakukan dengan memilih Report pada toolbar Lindo.

Dalam menu report terdapat beberapa pilihan sebagai berikut:

1. Report Solution, digunakan untuk mendapatkan solusi optimal dari permasalahan program linier yang tersaji pada papan editor data.

2. Report Range, digunakan untuk menayangkan hasil penyelesaian analisis sensivitas. Pada analisis sensivitas yang ditayangkan mencakup aspek Allowable Increase dan Allowable Decrease.

3. Report Parametrics, digunakan untuk mengubah dan menampilkan hasil hanya pada baris kendala tertentu saja.

4. Report Statistics, digunakan untuk mendapatkan laporan kecil pada papan editor report.

5. Report Peruse, digunakan untuk menampilkan sebagian dari model atau jawaban. 6. Report Picture, digunakan untuk menampilkan (display) model dalam bentuk

matriks.

7. Report Basis Picture, digunakan untuk menampilkan text format dari nilai basis, dan disajikan sesuai urutan baris dan kolom.

8. Report Table, digunakan untuk menampilkan tabel simplek dari model yang ada. 9. Report Formulation, digunakan untuk menampilkan model pada papan editor data

ke papan editor report.

10. Report Show Coloum, digunakan untuk menampilkan koefisien peubah.

Untuk menyimpan file, arahkan kursor pada papan editor yang diaktifkan. Menu menyimpan file ada dua macam yakni File Save, dan File Save As.

2.11. Faktor Pengaruh Sisa Material Besi Tulangan

Sisa material besi tulangan yang terjadi dalam pola pemotongan besi tulangan disebabkan oleh beberapa faktor. Beberapa faktor yang paling berpengaruh terhadap besarnya nilai sisa material besi tulangan, antara lain :

Desain struktur menentukan ukuran potongan besi tulangan. Ukuran potongan besi tulangan berpengaruh pada kombinasi optimasi yang terjadi.

2. Peraturan yang digunakan

Peraturan struktur beton yang digunakan memiliki syarat dan ketentuan berbeda yang menyebabkan ukuran potongan besi tulangan juga berbeda. Misalnya SNI 2002 mensyaratkan panjang sambungan sebesar 40D sedangkan British Standard (BS) mensyaratkan 50D.

3. Komposisi Ukuran Potongan

Kondisi ukuran potongan tertentu (walaupun tidak banyak) akan membuat kombinasi yang optimal. Hal ini karena besarnya ukuran . panjang potongan adalah faktor penjumlahan dari 12 m.

4. Variasi Ukuran Potongan

Semakin banyak variasi ukuran potongan akan membuat kemungkinan terjadinya kombinasi yang optimal akan semakin besar. Hal ini karena komposisi yang lebih variatif akan menghasilkan pola kombinasi yang lebih banyak.

5. Variasi Diameter

Variasi diameter yang banyak akan membuat jumlah tipe dan banyaknya potongan dalam satu tipe akan tersebar dalam banyak diameter. Hal ini akan memperkecil kemungkinan untuk mendapatkan kombinasi yang paling optimal. Misal dalam suatu zone dibutuhkan besi tulangan 2 diameter yaitu D13 dan D16. Kondisi penggunaan hanya dengan 1 diameter yaitu D13, akan memberikan peluang yang lebih baik dalam kombinasi.

6. Volume Masing-Masing Potongan

Volume masing-masing potongan yang semakin besar akan memghasilkan kemungkinan menghasilkan kombinasi yang semakin banyak. Hal ini berarti akan memberikan peluang mendapatkan kombinasi optimal yang lebih baik.

7. Zoning Struktur

Zoning atau area pemotongan yang semakin besar akan menghasilkan volume, variasi, & komposisi yang lebih baik dalam menghasilkan komposisi yang paling optimal. Namun harus diingat adanya batasan area untuk stok material besi hasil pemotongan sehingga dalam zoning struktur harus juga diperhatikan area untuk stok material

8. Alat Melakukan Optimasi

Proses optimasi yang menggunakan cara konvensional yaitu : mengandalkan kemampuan pelaksana besi atau bahkan mandor, hasilnya akan jauh lebih besar dibandingkan dengan menggunakan aplikasi optimasi. Di samping itu, menggunakan cara konvensional akan membutuhkan waktu yang jauh lebih lama & kemungkinan melakukan trial/error akan kecil.

2.12. Langkah Optimasi Sisa Material Besi Tulangan

Langkah-langkah optimasi yang dilakukan setelah melalui proses aplikasi 1D Cutting Optimizer maka dilakukanlah proses :

1. Melakukan redesain struktur.

2. Mengusulkan penggunaan peraturan yang lebih menguntungkan.

3. Melakukan konversi besi tulangan sedemikian jumlah diameter yang digunakan menjadi lebih sedikit dengan tetap memperhatikan aspek teknis.

4. Memperbesar area pemotongan besi tulangan dengan memperhatikan aspek sediaan area stok material besi tulangan hasil pemotongan.

5. Memperbanyak variasi ukuran pemotongan dengan cara memperkecil ukuran potongan yang kemudian disambung. Hal ini harus memperhatikan dua hal yaitu kemungkinan volume yang lebih besar karena bertambahnya sambungan yang ada dan aspek teknis yang tidak memperbolehkan adanya sambungan pada area momen maksimum.

6. Mendata potongan besi tulangan yang tidak terpakai pada proses pemotongan sebelumnya dan tetap disimpan untuk digunakan sebagai pertimbangan pada proses pemotongan selanjutnya. Besi tulangan tersebut dapat juga digunakan untuk keperluan proyek yang lain seperti railing pengaman, dudukan rambu dan lain-lain. 7. Manajemen alur proses, stok area dan sistem kode hasil pemotongan yang baik akan membuat proses menggunakan software ini akan berjalan lebih baik dan juga pengawasan rutin akan meningkatkan kinerja.

8. Sistem keamanan yang tinggi untuk menghindari terjadinya kehilangan mengingat material ini memiliki nilai ekonomis yang tinggi.

9. Apabila jumlah tipe tulangan lebih dari 50 tipe tulangan, maka jumlah tipe tulangan harus dikurangi. Untuk mendapatkan hasil yang paling optimal, maka dapat dilakukan proses trial and error dalam membuat perubahan jumlah tipe tulangan yang akan di proses oleh aplikasi 1D Cutting Optimizer.

2.13 Kerangka Berpikir

Dalam pelaksanaan proyek konstruksi, seperti yang telah dijelaskan sebelumnya sisa material (waste) besi tulangan memiliki pengaruh besar dalam pembiayaan proyek sehingga perlu perencanaan pola pemotongan yang optimal untuk meminimalisir sisa material (waste) besi tulangan. Beberapa cara untuk merencanakan pola pemotongan antara lain dengan aplikasi 1D Cutting Optimize.. Oleh karena itu, perlu diketahui keefektifan aplikasi 1D Cutting Optimizer dengan perhitungan matematis Metode Linear Programming dengan Ms. Excel dan Lindo dalam mengoptimasi sisa material dan langkah-langkah optimasi untuk mengurangi nilai total waste.