4. PEMBAHASAN

4.1 Kondisi Awal Sistem Inventory Perusahaan

PT E-T-A Indonesia merupakan perusahaan manufaktur yang memproduksi beberapa jenis produk sekring pengaman arus listrik. Produk yang dihasilkan biasanya digunakan untuk melindungi peralatan elektronik yang biasanya berada di beberapa industri seperti industri telekomunikasi, produksi baja, produksi kimia, industri farmasi, dan lainnya. Selain itu, juga bisa digunakan untuk peralatan rumah tangga, peralatan medis, maupun transportasi. Produk yang diproduksi terdiri dari 6 tipe produk, yaitu tipe 201, 1120, 1180, 1160, 1658, dan 8340. Tipe produk 201, 1120, dan tipe 1180 diproduksi di Surabaya, sedangkan tipe produk lainnya diproduksi di Pasuruan. Keenam jenis produk tersebut baru akan diproduksi apabila terdapat permintaan dari konsumen karena sistem produksi yang ditetapkan perusahaan bersifat job order. Oleh karena sistem produksi bersifat job order, maka perusahaan tidak perlu menyediakan stok untuk barang jadi. Namun, hal terpenting yang harus selalu tersedia di perusahaan adalah bahan baku. Persediaan bahan baku diperlukan untuk dapat memenuhi kebutuhan produksi apabila terdapat permintaan dari konsumen.

Perusahaan sendiri pernah mengalami permasalahan dalam hal persediaan bahan baku, yang mana terjadi lonjakan permintaan pada produk tipe 8340 sehingga mengakibatkan perusahaan tidak mampu memenuhi keseluruhan permintaan akibat kurangnya bahan baku di gudang. Kekurangan bahan baku dapat menimbulkan risiko yang buruk bagi perusahaan, diantaranya perusahaan akan kehilangan penjualan akibat konsumen membatalkan pemesanan. Risiko lainnya adalah perusahaan harus menambah operator atau melakukan subkontrak apabila konsumen setuju atas keterlambatan pengiriman produk. Kedua risiko tersebut, tentunya akan memberikan kerugian bagi perusahaan.

Oleh karena itu, perusahaan melakukan perubahan sistem inventory, terutama dalam penentuan kapan dan berapa jumlah bahan baku yang harus dipesan untuk dapat memenuhi kebutuhan produksi. Sistem yang digunakan

adalah sistem double lead time, yaitu memesan bahan baku untuk memenuhi persediaan selama 2 (dua) kali lead time yang seharusnya.

4.2 Sistem Pemesanan Bahan Baku

Bahan baku di perusahaan terdiri dari dua jenis, yaitu bahan baku regular dan bahan baku irregular. Bahan baku regular adalah bahan baku yang pasti disediakan perusahaan karena bahan baku ini merupakan bahan baku utama untuk memproduksi suatu produk. Sedangkan bahan baku irregular merupakan bahan baku variasi atau bahan baku tambahan dari suatu produk yang disesuaikan dengan permintaan atau kebutuhan konsumen. Beberapa bahan baku dari kedua jenis bahan baku tersebut ada yang digunakan untuk memproduksi material lain sehingga harus dikirimkan ke pabrik subkontraktor untuk diolah kembali sebelum akhirnya disimpan ke warehouse perusahaan. Sedangkan sisanya bisa langsung digunakan untuk memproduksi produk.

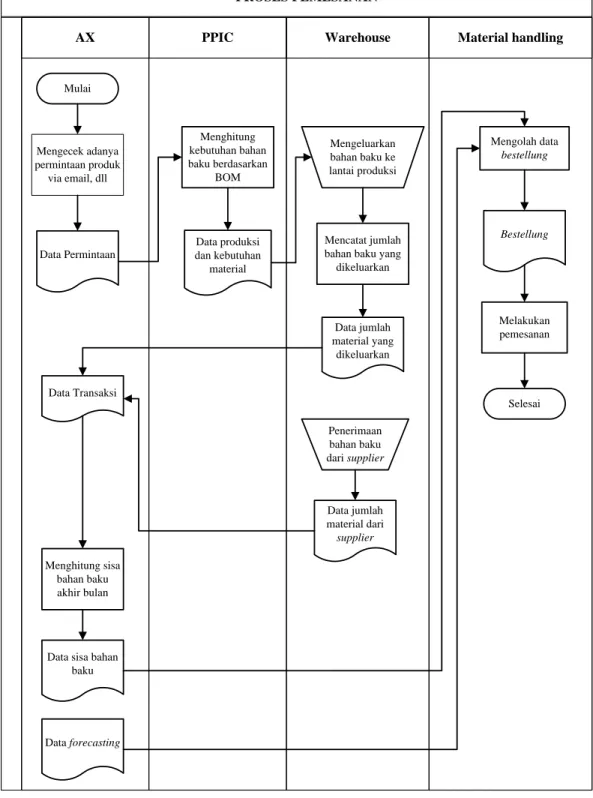

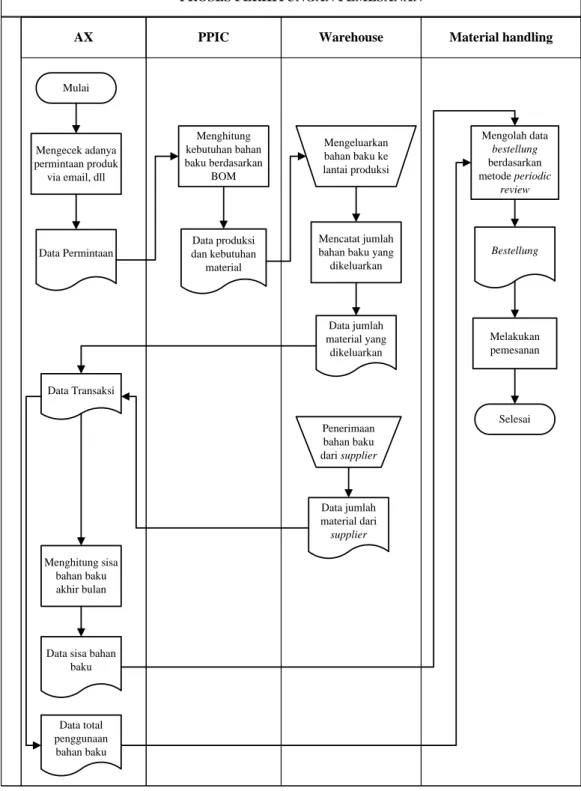

Saat ini perusahaan telah memiliki sistem perhitungan pemesanan bahan baku, yang dinamakan bestellung. Sistem perhitungan bestellung berisikan beberapa informasi, diantaranya tipe produk yang diproduksi, nama bahan baku, jumlah stok bahan baku di warehouse Surabaya dan Pasuruan, lead time, lama penggunaan persediaan bahan baku hingga bahan baku tersebut habis, dan jumlah bahan baku yang dipesan. Bestellung dibuat oleh bagian material handling. Staff material handling akan melakukan penghitungan jumlah pemesanan bahan baku setelah mendapatkan data forecasting produksi dan data stok bahan baku akhir bulan baik dari warehouse Surabaya maupun Pasuruan. Biasanya staff material handling akan mengambil data setiap tanggal 27 sore hari saat proses produksi telah selesai dilakukan. Alur proses sebelum dilakukan perhitungan pemesanan sampai dengan pemesanan dilakukan ditunjukkan pada gambar 4.1.

Tahap pertama adalah bagian pusat (AX) akan melakukan pengecekan permintaan produk, selanjutnya data permintaan akan dikirimkan ke bagian PPIC.

Pihak PPIC akan memilah data dan menggolongkan berdasarkan jenis produk.

AX PPIC Warehouse Material handling

Penerimaan bahan baku dari supplier Mulai

Data Transaksi Data Permintaan

Menghitung kebutuhan bahan baku berdasarkan

BOM

Mengeluarkan bahan baku ke lantai produksi

Mencatat jumlah bahan baku yang

dikeluarkan

Mengolah data bestellung

Menghitung sisa bahan baku akhir bulan

Data forecasting

Melakukan pemesanan Bestellung

Selesai PROSES PEMESANAN

Data produksi dan kebutuhan

material

Data jumlah material yang

dikeluarkan

Data jumlah material dari supplier

Data sisa bahan baku Mengecek adanya permintaan produk via email, dll

Gambar 4.1 Document Flow Diagram Proses Pemesanan Perusahaan

Staff bagian PPIC akan menghitung kebutuhan bahan baku untuk produksi berdasarkan kuantitas yang ada pada bill of material, yang selanjutnya akan diberikan ke bagian warehouse. Staff warehouse akan menyiapkan bahan baku

untuk diberikan ke lantai produksi, dan akan mencatat jumlah bahan baku yang dikeluarkan untuk diberikan ke AX. Selain data penggunaan bahan baku, staff warehouse juga akan memberikan data jumlah bahan baku yang datang dari supplier untuk diberikan pada bagian AX untuk dimasukkan ke data transaksi harian.

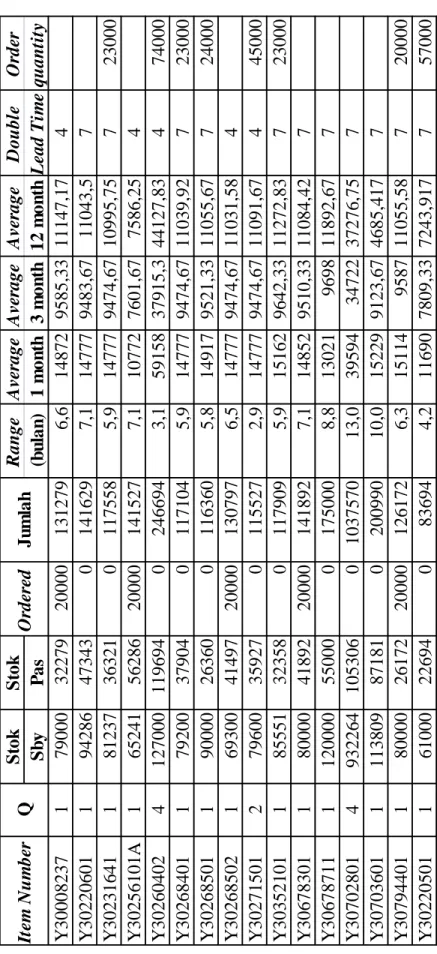

Tahap selanjutnya adalah bagian AX akan menggunakan data transaksi tersebut untuk menghitung sisa bahan baku akhir bulan. Data sisa bahan baku akhir bulan akan dikirim ke bagian material handling pada tanggal yang telah disesuaikan dengan peraturan, yaitu tanggal 27. Selain memberikan data stok akhir bulan, bagian AX juga akan memberikan data forecasting produksi untuk bulan selanjutnya untuk membantu perhitungan kebutuhan pemesanan. Data-data tersebut akan dimasukkan pada perhitungan bestellung (pemesanan), yang mana yang menjadi tolak ukur bahan baku akan dipesan atau tidak adalah berdasarkan dari double lead time. Bagian material handling akan menghitung jumlah kebutuhan bahan baku yang sebaiknya dipesan dan akan langsung melakukan proses pemesanan. Contoh sederhana penggunaan bestellung perusahaan dengan sistem perhitungan double lead time dapat dilihat pada Tabel 4.1.

Proses perhitungan pemesanan pada data bestellung untuk bahan baku regular adalah sebagai berikut.

a. Langkah pertama adalah menghitung total stok keseluruhan bahan baku baik yang ada di Surabaya maupun Pasuruan. Seperti yang terlihat pada tabel, yang mana stok yang ada di Surabaya akan dijumlahkan dengan stok di Pasuruan dan juga ditambahkan dengan bahan baku ordered (jika ada).

b. Langkah kedua adalah menghitung lamanya pemakaian stok bahan baku yang ada di warehouse dengan perkiraan pemakaian selama 1 bulan, 3 bulan, dan 12 bulan. Misal untuk bahan baku Y30268501, perusahaan menghitung rata-rata pemakaian selama 1, 3, dan 12 bulan hingga diperoleh 14.971 pcs, 9.521 pcs, dan 11.056 pcs. Selanjutnya akan dihitung waktu lamanya bahan baku di warehouse akan habis, dengan cara sebagai berikut.

Range =

Tabel 4.1 Sistem Perhitungan Double Lead Time Bahan Baku Produk Tipe 8340 untuk Pemesanan Bulan Februari 2011 StokStokRangeAverageAverageAverageDoubleOrder SbyPas(bulan)1 month3 month12 monthLead Timequantity Y3000823717900032279200001312796,6148729585,3311147,174 Y302206011942864734301416297,1147779483,6711043,57 Y302316411812373632101175585,9147779474,6710995,75723000 Y30256101A16524156286200001415277,1107727601,677586,254 Y30260402412700011969402466943,15915837915,344127,83474000 Y302684011792003790401171045,9147779474,6711039,92723000 Y302685011900002636001163605,8149179521,3311055,67724000 Y3026850216930041497200001307976,5147779474,6711031,584 Y302715012796003592701155272,9147779474,6711091,67445000 Y303521011855513235801179095,9151629642,3311272,83723000 Y3067830118000041892200001418927,1148529510,3311084,427 Y3067871111200005500001750008,813021969811892,677 Y3070280149322641053060103757013,0395943472237276,757 Y30703601111380987181020099010,0152299123,674685,4177 Y3079440118000026172200001261726,315114958711055,58720000 Y30220501161000226940836944,2116907809,337243,917757000

Item NumberQOrderedJumlah

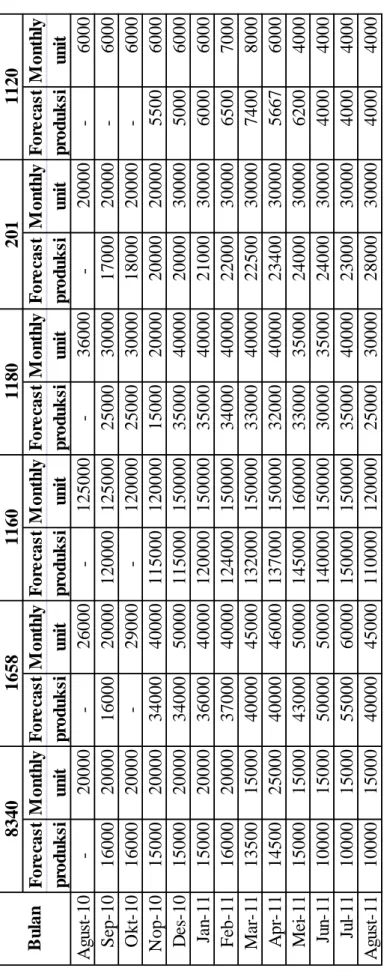

Tabel 4.2 Data Forecasting dan Monthly Unit pada Bestellung ForecastMonthlyForecastMonthlyForecastMonthlyForecastMonthlyForecastMonthlyForecastMonthly produksiunitproduksiunitproduksiunitproduksiunitproduksiunitproduksiunit Agust-10-20000-26000-125000-36000-20000-6000 Sep-101600020000160002000012000012500025000300001700020000-6000 Okt-101600020000-29000-12000025000300001800020000-6000 Nop-10150002000034000400001150001200001500020000200002000055006000 Des-10150002000034000500001150001500003500040000200003000050006000 Jan-11150002000036000400001200001500003500040000210003000060006000 Feb-11160002000037000400001240001500003400040000220003000065007000 Mar-11135001500040000450001320001500003300040000225003000074008000 Apr-11145002500040000460001370001500003200040000234003000056676000 Mei-11150001500043000500001450001600003300035000240003000062004000 Jun-11100001500050000500001400001500003000035000240003000040004000 Jul-11100001500055000600001500001500003500040000230003000040004000 Agust-11100001500040000450001100001200002500030000280003000040004000 2011120 Bulan8340165811601180

Range = = 5,8 bulan

Monthly unit dihitung berdasarkan forecasting produksi. Berdasarkan Tabel 4.1 yang merupakan data bulan Februari 2011, forecasting produksi adalah sebesar 16.000 pcs, sedangkan monthly unit yang digunakan sebesar 20000 pcs (pembulatan dari forecasting produksi). Data forecasting dan monthly unit yang digunakan perusahaan dalam menentukan jumlah pemesanan bahan baku dapat dilihat pada Tabel 4.2.

c. Langkah selanjutnya adalah membandingkan antara waktu lamanya bahan baku dapat bertahan untuk memenuhi kebutuhan produksi (range) dengan double lead time. Misal untuk bahan baku Y30268501, berdasarkan perhitungan sebelumnya diperoleh range sebesar 5,8 bulan, sedangkan double lead time adalah 7 bulan. Hal ini berarti bahwa perusahaan harus melakukan pemesanan bahan baku karena bahan baku yang berada di gudang hanya mampu memenuhi kebutuhan produksi kurang dari double lead time.

d. Banyaknya bahan baku yang dipesan akan disesuaikan dengan kebutuhan yang dibuat berdasarkan monthly unit. Misal untuk bahan baku Y30268501, bahan baku yang dipesan dihitung dengan cara sebagai berikut.

Order quantity = (double lead time – range) x monthly unit x quantity Order quantity = (7 – 5,8) bulan x 20000 pcs x 1 pcs

Order quantity = 24000 pcs

Maka banyaknya bahan baku yang dipesan ke supplier adalah sebesar 24000 pcs.

Contoh sistem perhitungan bestellung perusahaan dapat dilihat pada lampiran 1.

4.3 Evaluasi Sistem Pemesanan Bahan Baku Perusahaan

Perubahan sistem perhitungan pemesanan bahan baku perusahaan dengan menggunakan double lead time ternyata mampu mencegah risiko terjadinya stock out karena persediaan bahan baku yang ada di gudang akan dapat memenuhi kebutuhan produksi melebihi dari yang seharusnya. Namun, dengan sistem perhitungan ini ternyata menimbulkan permasalahan lain, yaitu biaya persediaan

yang meningkat karena adanya biaya penyimpanan dan risiko kerusakan yang lebih besar. Hal ini disebabkan karena lonjakan permintaan saat ini jarang terjadi, sedangkan pemesanan tetap dilakukan disesuaikan dengan sistem perhitungan pemesanan tersebut sehingga bahan baku di gudang mengalami penumpukan.

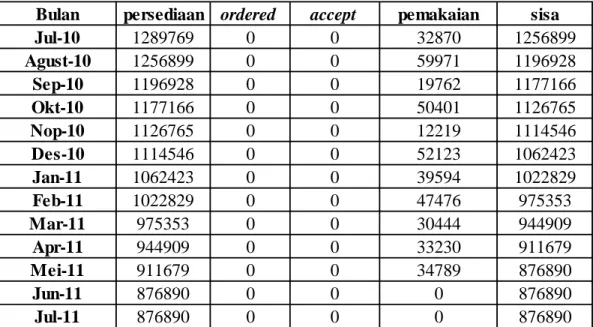

Salah satu permasalahan penumpukan terjadi pada bahan baku Y30702801 untuk produk tipe 8340 seperti yang terlihat pada tabel berikut.

Tabel 4.3 Data Overstock Bahan Baku Y30702801

Berdasarkan Tabel 4.3, dapat dilihat bahwa jumlah bahan baku Y30702801 yang terdapat pada inventori pernah mencapai 20 kali lipat dari penggunaan maksimal bulanan selama 12 bulan. Hal inilah yang menyebabkan terjadi penumpukan bahan baku yang berdampak pada peningkatan biaya persediaan.

4.4 Penerapan Periodic Review System pada Sistem Persediaan Bahan Baku

Berdasarkan dari sistem pemesanan bahan baku yang diterapkan perusahaan dan informasi yang diberikan dari pihak perusahaan, diketahui bahwa sebagian besar dari persediaan bahan baku di perusahaan saat ini mengalami overstock. Kondisi tersebut menyebabkan perusahaan memerlukan perancangan inventory yang lebih baik dari kondisi perusahaan saat ini. Terjadinya kelebihan

Bulan persediaan ordered accept pemakaian sisa

Jul-10 1289769 0 0 32870 1256899

Agust-10 1256899 0 0 59971 1196928

Sep-10 1196928 0 0 19762 1177166

Okt-10 1177166 0 0 50401 1126765

Nop-10 1126765 0 0 12219 1114546

Des-10 1114546 0 0 52123 1062423

Jan-11 1062423 0 0 39594 1022829

Feb-11 1022829 0 0 47476 975353

Mar-11 975353 0 0 30444 944909

Apr-11 944909 0 0 33230 911679

Mei-11 911679 0 0 34789 876890

Jun-11 876890 0 0 0 876890

Jul-11 876890 0 0 0 876890

persediaan bahan baku di perusahaan mungkin tidak berlaku untuk semua bahan baku yang ada, namun akan digunakan metode lain yang dapat membantu mengoptimalkan jumlah bahan baku perusahaan saat ini. Salah satu metode yang dapat digunakan untuk penghitungan inventory adalah metode periodic review system. Penerapan metode ini telah disesuaikan dengan kebijakan perusahaan, diantaranya inspeksi atau pengecekan jumlah item dilakukan pada periode yang telah ditetapkan, dan pemesanan bahan baku dilakukan setiap bulannya.

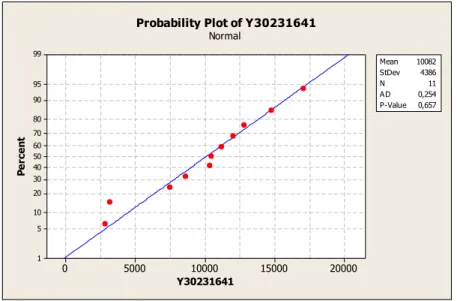

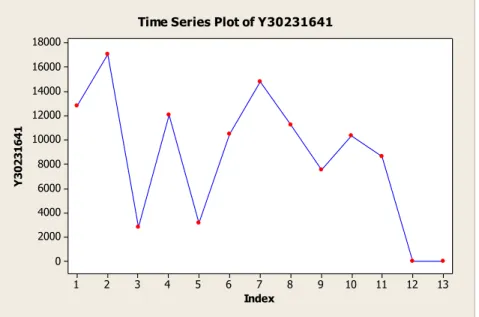

Berbeda dengan sistem perusahaan yang menggunakan forecasting produksi untuk menentukan jumlah bahan baku yang akan dipesan, penerapan metode periodic review menggunakan data penggunaan bahan baku aktual di lantai produksi yang ditunjukkan pada Tabel 4.4. Data penggunaan bahan baku tersebut kemudian diuji distribusi dengan menggunakan software Minitab 14, yang mana H0 : Data penggunaan bahan baku jenis Y30231641 berdistribusi normal dan H1 : Data penggunaan bahan baku jenis Y30231641 tidak berdistribusi normal. Pengujian distribusi data penggunaan bahan baku jenis Y30231641 dari bulan Juli 2010 – Mei 2011 dapat dilihat pada Gambar 4.2.

Y30231641

Percent

20000 15000

10000 5000

0

99

95 90 80 70 60 50 40 30 20 10 5 1

Mean

0,657 10082 StDev 4386

N 11

AD 0,254

P-Value

Probability Plot of Y30231641 Normal

Gambar 4.2 Pengujian Distribusi Data Penggunaan Bahan Baku Y30231641

Berdasarkan Gambar 4.2, diketahui nilai p-value adalah sebesar 0,657. Hal ini menunjukkan bahwa nilai p-value lebih besar daripada nilai α (α = 0,05) sehingga gagal tolak H0 yang berarti bahwa data penggunaan bahan baku jenis

Y30231641 berdistribusi normal. Data tersebut berdistribusi normal sehingga dapat digunakan untuk penghitungan jumlah persediaan dengan metode periodic review system.

Tujuan utama dari penerapan metode periodic review adalah untuk menentukan jumlah maksimum bahan baku yang seharusnya tersedia atau dapat disebut dengan level maximum inventory. Setelah ditemukan nilai level maximum inventory, selanjutnya akan dapat dihitung jumlah bahan baku yang sebaiknya dipesan. Periodic review yang ditetapkan perusahaan adalah selama 1 bulan sedangkan lead time bahan baku tergantung dari supplier masing-masing material.

Lead time dari supplier Jerman berkisar 4 bulan, sedangkan supplier lokal rata- rata memiliki lead time selama 2 bulan. Alur proses sebelum dilakukan perhitungan pemesanan sampai dengan pemesanan dilakukan, ditunjukkan pada Gambar 4.3.

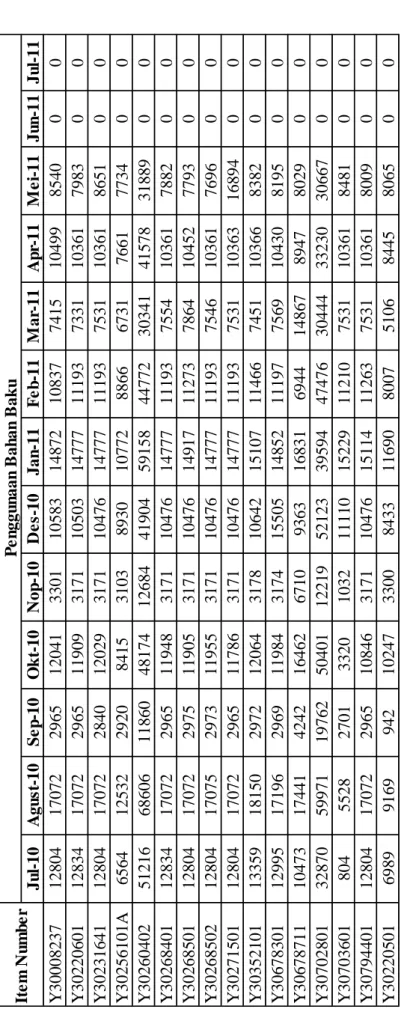

Tabel 4.4 Data Penggunaan Bahan Baku Regular untuk Produk Tipe 8340 Jul-10Agust-10Sep-10Okt-10Nop-10Des-10Jan-11Feb-11Mar-11Apr-11Mei-11Jun-11Jul-11 Y3000823712804170722965120413301105831487210837741510499854000 Y3022060112834170722965119093171105031477711193733110361798300 Y3023164112804170722840120293171104761477711193753110361865100 Y30256101A656412532292084153103893010772886667317661773400 Y30260402512166860611860481741268441904591584477230341415783188900 Y3026840112834170722965119483171104761477711193755410361788200 Y3026850112804170722975119053171104761491711273786410452779300 Y3026850212804170752973119553171104761477711193754610361769600 Y30271501128041707229651178631711047614777111937531103631689400 Y3035210113359181502972120643178106421510711466745110366838200 Y3067830112995171962969119843174155051485211197756910430819500 Y30678711104731744142421646267109363168316944148678947802900 Y30702801328705997119762504011221952123395944747630444332303066700 Y307036018045528270133201032111101522911210753110361848100 Y3079440112804170722965108463171104761511411263753110361800900 Y3022050169899169942102473300843311690800751068445806500 Penggunaan Bahan Baku Item Number

Material handling Warehouse

PPIC AX

Mengolah data bestellung berdasarkan metode periodic

review

Bestellung PROSES PERHITUNGAN PEMESANAN

Data produksi dan kebutuhan

material Mengecek adanya

permintaan produk via email, dll

Data jumlah material yang

dikeluarkan

Data total penggunaan

bahan baku Data Permintaan

Penerimaan bahan baku dari supplier Menghitung

kebutuhan bahan baku berdasarkan

BOM

Data jumlah material dari supplier Mulai

Selesai Data Transaksi

Melakukan pemesanan

Data sisa bahan baku

Mengeluarkan bahan baku ke lantai produksi

Mencatat jumlah bahan baku yang

dikeluarkan

Menghitung sisa bahan baku akhir bulan

Gambar 4.3 Document Flow Diagram Proses Pemesanan Metode Periodic Review

Berdasarkan DFD tersebut, dapat dilihat perbedaan antara proses perhitungan pemesanan perusahaan dengan metode periodic review. Perusahaan menggunakan data forecasting produksi untuk menghitung banyaknya bahan baku yang akan dipesan sedangkan metode periodic review menggunakan data

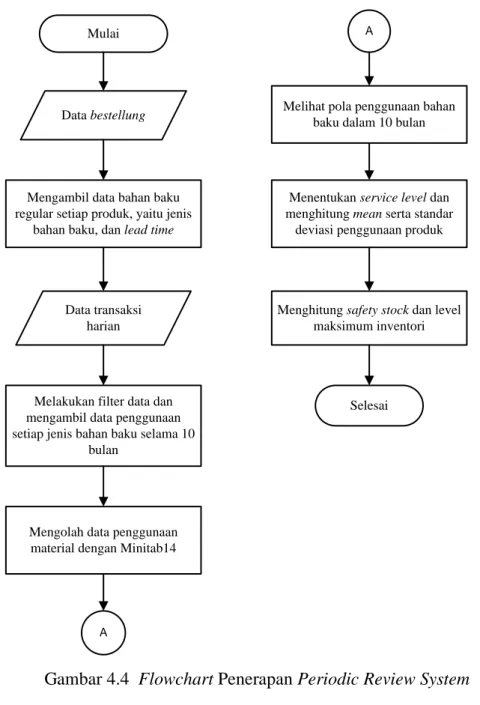

penggunaan bahan baku aktual untuk menghitung level maximum inventory. Alur penerapan dari periodic review system pada sistem inventory perusahaan dapat dilihat pada Gambar 4.4.

Mulai

Data bestellung

Mengambil data bahan baku regular setiap produk, yaitu jenis

bahan baku, dan lead time

Data transaksi harian

Melakukan filter data dan mengambil data penggunaan setiap jenis bahan baku selama 10

bulan

Mengolah data penggunaan material dengan Minitab14

Melihat pola penggunaan bahan baku dalam 10 bulan

Menentukan service level dan menghitung mean serta standar

deviasi penggunaan produk

Menghitung safety stock dan level maksimum inventori

Selesai

A

A

Gambar 4.4 Flowchart Penerapan Periodic Review System

Berdasarkan flowchart 4.4, berikut akan dijelaskan langkah penerapan metode periodic review system.

1. Menghitung Mean dan Standar Deviasi Setiap Bahan Baku

Penghitungan mean dan standar deviasi dilakukan dengan menggunakan data penggunaan bahan baku masa lalu, yaitu dari bulan juli 2010 hingga Juli

2011. Sebelum menghitung rata-rata dan standar deviasinya, terlebih dahulu dilihat pola penggunaan bahan baku tersebut dengan menggunakan Minitab 14.

Berdasarkan dari pola tersebut, akan dilihat mulai kapan penggunaan bahan baku stabil. Selanjutnya penggunaan bahan baku yang stabil akan dicari rata-rata dan standar deviasi. Misal untuk bahan baku Magnetjoch BZTB dengan item number Y30231641, diketahui jumlah yang dibutuhkan untuk memproduksi 1 produk tipe 8340 adalah 1 pcs. Data penggunaan bahan baku terdapat pada Tabel 4.4. Pola penggunaan bahan baku selama 10 bulan terakhir adalah sebagai berikut.

Index

Y30231641

13 12 11 10 9 8 7 6 5 4 3 2 1 18000 16000 14000 12000 10000 8000 6000 4000 2000 0

Time Series Plot of Y30231641

Gambar 4.5 Pola Penggunaan Bahan Baku

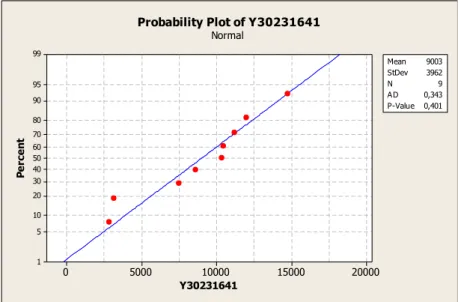

Berdasarkan dari pola penggunaan bahan baku tersebut, dapat dilihat bahwa terjadi penurunan penggunaan material secara drastis dari bulan ke 3 (September 2010). Selain itu, pada bulan ke 12 dan 13 terjadi permasalahan di lantai produksi sehingga pada saat itu tidak dilakukan produksi. Oleh karena itu, perhitungan rata-rata akan dihitung dari bulan ke 3 hingga bulan ke 11 (Mei 2011). Hasil perhitungan rata-rata dan standar deviasi dapat dilihat pada Gambar 4.6.

Y30231641

Percent

20000 15000

10000 5000

0

99

95 90 80 70 60 50 40 30 20

10 5 1

Mean

0,401 9003 StDev 3962

N 9

AD 0,343

P-Value

Probability Plot of Y30231641 Normal

Gambar 4.6 Hasil Perhitungan Rata-Rata dan Standar Deviasi Y30231641

Berdasarkan hasil pengolahan dengan Minitab 14, diketahui rata-rata (D) penggunaan item Y30231641, yaitu 9003 pcs/bulan dan Standar deviasi (STD) = 3962 pcs/bulan. Penghitungan ini dilakukan untuk setiap bahan baku dari keseluruhan tipe produk.

2. Menghitung Safety Stock dari Setiap Bahan Baku

Safety stock ini diperlukan untuk mencegah terjadinya kekurangan bahan baku apabila terjadi lonjakan permintaan ataupun terjadi keterlambatan kedatangan bahan baku. Penghitungan safety stock memerlukan nilai service level atau sering disebut nilai z. Nilai z yang ditetapkan adalah 1.645 (95%) yang merupakan nilai yang disesuaikan dengan kebijakan perusahaan karena bahan baku yang dibahas adalah bahan baku regular, yaitu bahan baku utama yang harus selalu tersedia untuk kebutuhan produksi. Selain itu, dalam perhitungan safety stock perlu diketahui nilai standar deviasi, periodic review atau waktu pesan, dan lead time. Misal penghitungan safety stock untuk bahan baku Magnetjoch BZTB (Y30231641) dengan menggunakan rumus yang telah ditetapkan.

SS = ZσdLT

SS = 1,645 x (3962 x √(1 + 3,5)) SS = 13825,6 pcs

3. Menghitung Jumlah Maksimum Bahan Baku

Jumlah maksimum atau jumlah optimal persediaan bahan baku yang tersedia di perusahaan agar dapat memenuhi kebutuhan produksi selama lead time tertentu dapat dihitung dengan menggunakan rumus sebagai berikut.

M = d (T + LT) + SS

Salah satu contoh penghitungan untuk bahan baku Magnetjoch BZTB (Y30231641) adalah

M = d (T + LT) + SS

M = 9003 x (1 + 3,5) + 13825,6 pcs M = 54339 pcs

Jumlah bahan baku tersebut akan dapat digunakan untuk memenuhi kebutuhan produksi selama 3,5 bulan dengan periodic review 1 bulan.

Data hasil perhitungan safety stock dan level maksimum inventory produk keseluruhan bahan baku untuk produk tipe 8340 dapat dilihat pada Tabel 4.5.

Tabel tersebut menunjukkan adanya item number, item name, kuantitas penggunaan bahan baku, periodic review, lead time, rata-rata penggunaan bahan baku per bulan, standar deviasi, service level, safety stock , dan juga jumlah bahan baku yang harus tersedia di gudang. Berikut adalah keterangan dari tabel tersebut.

Keterangan:

Q = Jumlah bahan baku yang dibutuhkan untuk memproduksi 1 produk T = Periodic review yang telah ditetapkan perusahaan

LT = Lead time kedatangan bahan baku dari pemesanan sampai barang datang d = Rata – rata penggunakan bahan baku per bulan

StdV = Standar deviasi Z = Service level SS = Safety Stock

M = Level maksimum inventory

Langkah selanjutnya, setelah dilakukan penghitungan target maksimum inventory, dapat dilakukan penghitungan jumlah bahan baku yang sebaiknya dipesan. Alur perhitungan sisa bahan baku akhir bulan, jumlah pemesanan, dan alur perhitungan biaya dapat dilihat pada flowchart 4.7.

Tabel 4.5 Safety Stock dan Level Maksimum Inventori Item Numberitem nameQTLTdStdVZSSM Y30008237Drehfeder 033 BZTB base on AEM 20408112900539281,64511191,838206,75 Y30220601Justierplatte 008 BZTB113,5891039511,64513787,353882,3 Y30231641Magnetjoch BZTB113,5900339621,64513825,754339,18 Y30256101AAnschluss P10 Mag. BZTB112723626411,6457524,829232,8 Y30260402Loeschblech 010 ( SCON )41235817158201,64545074,7152525,7 Y30268401Achse 034 BZTB113,5892539461,64513769,953932,35 Y30268501Achse 038 BZTB113,5898039671,64513843,154253,13 Y30268502Achse BZTB ( new AM 20546 )112890539521,64511260,137975,13 Y30271501Achse 040 BZTB ( 2 pole, 2 pcs )212990647091,6451341743134,99 Y30352101Isolierfolie 059 BZTB113,5906940351,64514080,454890,92 Y30678301Loeschgitter 02 BZTB113,5954145091,64515734,558668,98 Y30678711Haftetikett 187 BZTB113,51026646121,64516093,962290,91 Y30702801Niet 2 x 17,4 BZTB ( 1 pole using aluminium )413,535101136971,64547796,7205751,2 Y30703601Drehfeder (M4) BZTB113,5788646991,64516397,551884,5 Y30794401Drehfeder BZTB113,5885939251,64513696,653562,07 Y30220501Spullenkoerper ( SCON )113,5713734021,64511871,543988,02

Mengambil data pemesanan bahan baku Data bestellung

Data transaksi harian

Mengambil data penggunaan bahan baku

Menghitung sisa bahan baku akhir bulan

Data biaya pemesanan dan

biaya penyimpanan Data level

maksimum inventori

Data jumlah bahan baku awal

juli

Penerapan periodic review

system

Kondisi nyata perusahaan

Mengambil data penggunaan bahan baku dan data maksimum inventori

Hitung pemesanan bahan baku bulan selanjutnya

Maksimum inventory (M) > sisa akhir bulan

(qi)

Melakukan pemesanan sejumlah Qi,

Qi = M - qi

ya tidak

Menghitung biaya pesan dan biaya simpan

Mulai

Menghitung sisa bahan baku akhir bulan

Selesai

Gambar 4.7 Flowchart Perhitungan Pemesanan dan Sisa Bahan Baku

4. Penetapan Jumlah Bahan Baku yang Sebaiknya Dipesan

Setelah ditetapkan level maksimum inventory atau jumlah bahan baku yang harus tersedia, selanjutnya perusahaan akan dapat mengetahui jumlah bahan baku yang sebaiknya dipesan. Penghitungan dilakukan dengan mengurangi antara level maksimum inventory (M) dengan jumlah stock sisa akhir bahan baku saat itu (q).

Hasil pengurangan tersebut akan menunjukkan jumlah item yang sebaiknya dipesan. Apabila jumlah bahan baku saat itu melebihi dari level maksimum inventory (M), maka perusahaan tidak perlu untuk melakukan pemesanan.

Pengecekan pemesanan bahan baku tetap mengikuti kebijakan perusahaan, yaitu setiap akhir bulan (biasanya dilakukan pada tanggal 27).

Stock atau sisa bahan baku akhir bulan dihitung dengan cara jumlah bahan baku di awal bulan dijumlahkan dengan bahan baku yang datang (apabila terdapat pengiriman bahan baku dari supplier), dan selanjutnya dikurangi dengan total penggunaan bahan baku pada bulan tersebut. Contoh perhitungan sisa bahan baku akhir bulan untuk bahan baku Y30231641 pada bulan Desember 2010 adalah Sisa bahan baku = (persediaan awal + barang datang) – penggunaan bahan baku = (19227,18 + 29876) – 10476

= 38627,18 pcs

Tabel berikut menunjukan hasil perhitungan sisa bahan baku akhir bulan dan jumlah bahan baku yang dipesan untuk bahan baku Magnetjoch BZTB (Y30231641).

Tabel 4.6 Hasil Perhitungan Sisa Bahan Baku dan Pemesanan

Bulan persediaan ordered accept pemakaian sisa

Jul-10 54339,18 12804 0 12804 41535,18

Agust-10 41535,18 29876 0 17072 24463,18

Sep-10 24463,18 32716 0 2840 21623,18

Okt-10 21623,18 44745 0 12029 9594,18

Nop-10 9594,18 35112 12804 3171 19227,18

Des-10 19227,18 15712 29876 10476 38627,18

Jan-11 38627,18 0 32716 14777 56566,18

Feb-11 56566,18 0 44745 11193 90118,18

Mar-11 90118,18 0 35112 7531 117699,18

Apr-11 117699,18 0 15712 10361 123050,18

Mei-11 123050,18 0 0 8651 114399,18

Jun-11 114399,18 0 0 0 114399,18

Jul-11 114399,18 0 0 0 114399,18

4.5 Penghitungan Biaya Simpan

Biaya simpan dihitung untuk mengetahui biaya yang harus dikeluarkan perusahaan per bulan yang selanjutnya akan dibandingkan antara biaya usulan (berdasarkan penerapan metode periodic review system) dan biaya yang dikeluarkan perusahaan.

Inventory Carrying Cost atau biaya simpan adalah biaya-biaya yang diperlukan berkenaan dengan adanya persediaan yang meliputi seluruh pengeluaran yang dikeluarkan perusahaan sebagai akibat dari adanya sejumlah persediaan, dalam hal ini adalah persediaan bahan baku di gudang. Biaya penyimpanan meliputi semua biaya yang timbul karena barang disimpan yaitu biaya pergudangan yang terdiri dari biaya sewa gudang, upah dan gaji pengawasan dan pelaksana pergudangan serta biaya lainnya. Berdasarkan dari informasi yang diberikan, didapat persentase dari masing-masing biaya, yaitu

Tabel 4.7 Persentase Biaya Penyimpanan

No. Jenis Biaya Persentase

1. Biaya asuransi 1%

2. Biaya kerusakan (Obsolescence) 1%

3. Biaya tenaga kerja 4 %

4. Floor spaces (25% dari total luas bangunan) 0,2 %

Total dari keseluruhan persentase yang nantinya akan dikalikan dengan sisa bahan baku akhir bulan adalah 0,062 atau 6,2%, yang mana persentase pada tabel biaya tersebut menunjukkan persentase dari total nilai persediaan.

Biaya penyimpanan dapat dihitung dengan cara mengalikan 6,2% dengan harga bahan baku dan sisa bahan baku akhir bulan atau total nilai persediaan.

Perhitungan biaya ini dilakukan untuk penerapan periodic review system maupun untuk sistem yang diterapkan perusahaan saat itu. Berikut adalah rumus perhitungan biaya penyimpanan.

Data Biaya simpan

Insurance = 1%, Obsolence = 1%, Labor = 4%, Floor Spaces = 25% dari total luas bangunan yang nilainya sama dengan 0,2% dari total nilai persediaan.

Total: 0,01 + 0,01 + 0,04 + 0,002 = 0,062 Rumus:

Biaya simpan = (0,062 x harga bahan baku) x sisa bahan baku akhir bulan

Contoh perhitungan biaya penyimpanan bahan baku Y30231641 pada bulan Desember 2010, yang mana seperti yang terdapat pada tabel 4.6 diketahui bahwa sisa bahan baku akhir bulan Desember adalah 38627,18 pcs. Harga bahan baku adalah Rp. 1054,89, maka biaya penyimpanan yang harus dikeluarkan adalah Biaya simpan = (0,062 x Rp 1054, 89) x 38627,18

= Rp 2.526.340,00

Maka, biaya penyimpanan yang harus dikeluarkan untuk menyimpan bahan baku Y30231641 sebanyak 38627,18 pcs adalah Rp 2.526.340,00

4.6 Perbandingan Biaya Simpan antara Sistem Usulan dan Kondisi Nyata

Perusahaan

Perbandingan biaya simpan antara penerapan metode periodic review system dan kondisi nyata perusahaan dilakukan untuk mengetahui jumlah penghematan pengeluaran antara usulan dan sistem yang telah diterapkan perusahaan. Selain itu, akan diketahui rata-rata penghematan biaya simpan bahan baku setiap bulan.

Perbandingan biaya simpan akan dilakukan untuk masing-masing bahan baku dari berbagai tipe produk. Apabila biaya yang dikeluarkan dari sistem usulan lebih rendah dibanding biaya yang dikeluarkan perusahaan, maka akan dihitung total penghematan dan rata-rata penghematan serta persentase penghematan.

Tabel 4.8 menunjukkan hasil simulasi dari penerapan kedua sistem sebelum dilakukan penghitungan biaya. Perbandingan biaya simpan untuk bahan baku Y30231641 dengan sistem usulan dan sistem perusahaan dapat dilihat pada Tabel 4.9. Perhitungan biaya simpan dan perbandingan biaya dilakukan hanya untuk data 6 bulan, yaitu dari bulan Februari 2011 sampai dengan bulan Juli 2011.

Hal ini dilakukan untuk memastikan bahwa pada simulasi, penerapan kedua sistem telah stabil.

persediaanorderedacceptpemakaiansisapersediaanorderedacceptpemakaiansisa Jul-1054339,1841280401280441535,184Jul-101095394326501280496735 Agust-1041535,1842987601707224463,184Agust-10967356033701707279663 Sep-1024463,184327160284021623,184Sep-1079663631770284076823 Okt-1021623,184447450120299594,1841Okt-10768237520601202964794 Nop-109594,18413511212804317119227,184Nop-106479435112432653171104888 Des-1019227,18415712298761047638627,184Des-1010488806033710476154749 Jan-1138627,1840327161477756566,184Jan-1115474906317714777203149 Feb-1156566,1840447451119390118,184Feb-1120314907520611193267162 Mar-1190118,1840351127531117699,18Mar-112671620351127531294743 Apr-11117699,1801571210361123050,18Apr-112947430010361284382 Mei-11123050,18008651114399,18Mei-11284382008651275731 Jun-11114399,18000114399,18Jun-11275731000275731 Jul-11114399,18000114399,18Jul-11275731000275731

BulanUsulanPerusahaan Bulan

Tabel 4.8 Simulasi Penerapan Sistem Usulan dan Sistem Perusahaan

Tabel 4.9 Perbandingan Biaya Antara Sistem Usulan dan Sistem Perusahaan UsulanPerusahaanPersentase Biaya simpanBiaya simpanPenghematan BS Feb-11Rp5.894.036Rp17.473.304Feb-11Rp11.579.26866,27% Mar-11Rp7.697.927Rp19.277.195Mar-11Rp11.579.26860,07% Apr-11Rp8.047.901Rp18.599.551Apr-11Rp10.551.65056,73% Mei-11Rp7.482.096Rp18.033.746Mei-11Rp10.551.65058,51% Jun-11Rp7.482.096Rp18.033.746Jun-11Rp10.551.65058,51% Jul-11Rp7.482.096Rp18.033.746Jul-11Rp10.551.65058,51% TotalRp44.086.152Rp109.451.287TotalRp65.365.13559,72% Rp10.894.189 59,77%Rata-Rata PersentaseRata-Rata Penghematan

BulanBulanPenghematan (BS)

Berdasarkan dari tabel 4.9, didapat hasil perbandingan biaya penyimpanan bahan baku Y30231641 per bulan. Penerapan sistem usulan dapat membantu menghemat biaya penyimpanan sebesar Rp. 10.894.189,00 per bulan atau dengan rata-rata persentase 59,77%. Perbandingan biaya dari sistem usulan dan perusahaan untuk bahan baku regular lainnya dapat dilihat pada lampiran.

Setelah dilakukan simulasi dengan menggunakan sistem usulan dan sistem perusahaan, didapatkan hasil perbandingan biaya simpan untuk bahan baku regular untuk 6 tipe produk yang ada. Berikut adalah total penghematan biaya inventori dan rata-rata penghematan biaya inventori setiap bulan untuk semua tipe produk.

Tabel 4.10 Penghematan Biaya Inventori produk 8340, 1120 dan 1160

Tabel 4.11 Penghematan Biaya Inventori produk 1658, 1180 dan 201

Total penghematan keseluruhan dari 6 tipe produk memiliki rata-rata penghematan sebesar Rp3.696.486,00 setiap bulannya dengan rata-rata persentase penghematan sebesar 50,86%.

4.7 Evaluasi Hasil Penerapan Metode Periodic Review System terhadap Jumlah Inventory.

Berdasarkan dari perbandingan antara perusahaan dan sistem usulan dilihat dari perhitungan biaya, dapat dilihat bahwa metode periodic review memberikan perubahan yang positif bagi inventori perusahaan. Penghematan yang didapat selama 6 bulan terakhir adalah sebesar 50,86%. Keunggulan dari penerapan metode periodic review system dalam penetapan jumlah persediaan bahan baku perusahaan adalah perusahaan akan mengetahui secara pasti jumlah

8340 1120 1160

Rata-rata penghematan B.Inventori Rp2.239.785 Rp2.799.804 Rp19.663.202

% rata-rata penghematan B.Inventori 59,30% 35,82% 37,23%

Penghematan Tipe Produk

1658 1180 201

Rata-rata penghematan B.Inventori Rp1.732.452 Rp4.815.123 Rp3.594.923

% rata-rata penghematan B.Inventori 49,94% 42,63% 50,63%

Penghematan Tipe Produk

maksimum bahan baku yang sebaiknya tersedia dalam gudang. Jumlah tersebut telah disesuaikan dengan rata-rata jumlah penggunaan bahan baku dalam 12 bulan terakhir sehingga kebutuhan bahan baku tidak akan ditentukan berdasarkan dari forecasting produksi. Bahan baku yang telah ditetapkan tersebut juga sudah termasuk safety stock, sehingga dapat dipastikan bahwa perusahaan tidak akan mengalami kekurangan apabila terjadi lonjakan permintaan.

Penerapan metode periodic review untuk pemesanan bahan baku, dapat dilihat pada Tabel 4.12. Tabel 4.12 menunjukkan sistem perhitungan pemesanan bahan baku berdasarkan dari metode periodic review yang diusulkan. Perbedaan dengan sistem perhitungan yang diterapkan perusahaan adalah pada sistem ini banyaknya bahan baku yang dipesan dihitung berdasarkan level maksimum inventori. Sedangkan range yang terdapat pada tabel tersebut tidak akan mempengaruhi jumlah bahan baku yang dipesan seperti pada sistem perusahaan, namun range ini hanya dihitung agar pihak perusahaan mengetahui perkiraan berapa lama bahan baku akan habis setelah digunakan. Cara perhitungan range adalah stok bahan baku dibagi dengan rata-rata penggunaan bahan baku.

Berdasarkan hasil perbandingan antara sistem perusahaan dengan sistem usulan yang menunjukkan hasil yang baik, penerapan metode periodic review ini dapat menjadi masukan bagi perusahaan untuk dijalankan. Namun, untuk menjalankan metode ini perusahaan perlu untuk melakukan perhitungan rata-rata dan perhitungan level maksimum inventory setiap tahunnya. Hal ini perlu dilakukan karena pola permintaan produk sewaktu-waktu akan mengalami perubahan yang tentunya dapat mempengaruhi kebutuhan bahan baku di lapangan.

Tabel 4.12 Sitem Perhitungan Pemesanan Metode Periodic Review Item Numberitem nameQLTdMaks QtyStok SubStok PasOrderedJumlahRangeOrder Qty Y30008237Drehfeder 033 BZTB base on AEM 20408129005382078220023448010564811,730 Y30220601Justierplatte 008 BZTB13,58910538829428619378011366412,760 Y30231641Magnetjoch BZTB13,590035433961395279980893939,930 Y30256101AAnschluss P10 Mag. BZTB127236292338639833048011944616,510 Y30260402Loeschblech 010 ( SCON )42358171525261280007168501996855,580 Y30268401Achse 034 BZTB13,58925539327920097160889169,960 Y30268501Achse 038 BZTB13,589805425350000377997800016579918,460 Y30268502Achse BZTB ( new AM 20546 )128905379758930013317010261711,520 Y30271501Achse 040 BZTB ( 2 pole, 2 pcs )2299064313560600267600873608,820 Y30352101Isolierfolie 059 BZTB13,590695489164170255160896869,890 Y30678301Loeschgitter 02 BZTB13,595415866910000013616011361611,910 Y30678711Haftetikett 187 BZTB13,5102666229112000020000014000013,640 Y30702801Niet 2 x 17,4 BZTB ( 1 pole using aluminium )43,535101205751882264302592128462304098586,640 Y30703601Drehfeder (M4) BZTB13,578865188411373258999017273121,900 Y30794401Drehfeder BZTB13,5885953562700002757709757711,010 Y30220501Spullenkoerper ( SCON )13,571374398837448249130623618,740