4. PEMBAHASAN

4.1 Kondisi Awal Perusahaan

PT. X adalah perusahaan yang bergerak di bidang air minum dalam kemasan. Jenis kemasan yang diproduksi ada tiga, yaitu cup, botol, dan galon.

Untuk botol ada tiga ukuran yang digunakan, yaitu 330 ml, 600 ml, dan 1500 ml.

PT. X ini memiliki beberapa departemen yang memiliki tugas masing-masing, yaitu departemen AMDK (air minum dalam kemasan), departemen filling dan packing, departemen pembersihan galon, departemen pembuatan galon, dan departemen quality control. Departemen AMDK, departemen filling dan packing khusus untuk menangani produksi jenis small pack, sedangkan departemen pembersihan galon, dan departemen pembuatan galon khusus untuk produksi jenis large pack. Departemen QC ini bertugas untuk memeriksa kemasan yang berasa dari departemen AMDK dan galon dari departemen pembuatan galon. Operation Process Chart untuk departemen AMDK, departemen filling dan packing dapat dilihat pada Lampiran 1, 2, 3, dan 4.

4.1.1 Proses Produksi Air Minum Cup

Alur produksi untuk produksi cup dapat dilihat pada penjelasan di bawah ini

Proses peleburan

Bijih plastik yang berasal dari sisa hasil produksi dan bijih plastik yang berasal dari supplier dilebur menjadi satu. Bijih plastik yang telah dilebur tersebut nantinya akan dijadikan plastik dalam bentuk rol. Plastik dalam bentuk rol ini memiliki ketebalan 0,1 – 0,2 mm.

Proses penggulungan

Bijih plastik yang sudah dilebur dan berupa lembaran digulung menjadi bentuk rol. Setiap rol dapat dipakai untuk membuat sekitar 2.000 lebih cup.

Proses heating dan blowing

Bijih plastik yang telah dijadikan lembaran dalam bentuk rol akan

dimasukkan ke dalam mesin. Dalam mesin tersebut plastik yang berupa lembaran akan dipanaskan dan kemudian akan diblowing sesuai dengan ukuran gelas jenis cup yang diproduksi. Selama proses berlangsung operator yang bertugas juga melakukan QC apabila ada cup yang cacat.

Proses pengemasan

Proses pengemasan disini untuk menyiapkan sebelum cup dikirimkan ke departemen filling dan packing. Gelas cup yang telah selesai diproses akan dikemas dalam plastik besar yang berisi 5.000 cup setiap plastik.

Inspeksi perusahaan

Gelas cup yang sudah dikemas dalam plastik akan dikirimkan ke departemen QC apabila ada permintaan produksi dan diperiksa menggunakan military standard.

Proses filling

Gelas yang sudah lolos uji dari departemen QC akan dikirimkan ke departemen filling dan packing. Proses pertama yang dilakukan adalah pencucian gelas dan penyinaran sinar ultra violet untuk mematikan bakteri-bekteri yang ada.

Gelas cup yang sudah melakukan proses pembersihan tersebut kemudian diisi dengan air yang telah melalui proses-proses pembersihan sebelumnya.

Proses sealing

Gelas cup yang sudah tersisi air kemudian akan ditutup dengan lid.

Proses ini dinamakan sealing. Untuk menutup gelas tersebut dengan lid digunakan mesin heater dengan suhu 220oC – 240oC. Pada tahap ini juga dilakukan pemeriksaan 100% langsung oleh operator yang bertugas.

Proses coding

Gelas yang sudah tertutup oleh lid akan diberi kode tanggal produksi dan tanggal expired dengan menggunakan mesin printing.

Proses pengemasan

Produk cup yang sudah diberi kode akan dimasukkan dalam kardus- kardus yang berisi 48 cup setiap kardusnya. Pada tahap ini juga dilakukan 100%

inspection oleh operator yang bertugas di lapangan.

4.1.2 Proses Produksi Botol

Alur produksi untuk produksi botol dapat dilihat pada penjelasan di bawah ini

Proses heating dan blowing

Botol PET yang telah dipesan dari supplier akan dikirimkan ke departemen AMDK. Botol PET tersebut akan diproses untuk menjadi botol tergantung dari ukurannya. Untuk setiap kemasan botol memiliki tinggi botol dan ketebalan yang berbeda tergantung dari berapa mililiter kemasan yang ingin diproduksi. Botol PET tersebut akan dimasukkan ke dalam mesin heating dan blowing. Didalam mesin tersebut neck dari botol tersebut akan dijepit, sedangkan badan botol akan dipanaskan sehingga menjadi lunak. Badan botol yang lunak tersebut akan diblowing sesuai dengan bentuk matras. Gambar dari botol PET dapat dilihat pada Gambar 4.1.

Gambar 4.1 Contoh Botol PET

Proses pengemasan

Proses pengemasan disini untuk menyiapkan sebelum botol dikirimkan ke departemen filling dan packing. Botol yang telah selesai diproses akan dikemas dalam plastik yang berisi 500 botol setiap plastik.

Inspeksi perusahaan

Botol yang sudah dikemas dalam kardus akan dikirimkan ke departemen QC apabila ada permintaan produksi dan diperiksa menggunakan military standard.

Proses pencucian

Botol dan cap yang telah dikirim dari departemen QC akan diproses di departemen filling dan packing. Proses pertama yang dilakukan adalah pencucian dair kotoran-kotoran yang menempel pada botol dan cap. Pada proses ini juga dilakukan penyinaran ultra violet untuk mematikan bakteri-bakteri.

Proses filling dan capping

Botol yang sudah dicuci akan diisi dengan air yang sudah disterilkan sebelumnya. Botol yang sudah terisi dengan air akan dipasang tutupnya dengan cara dipanaskan. Setelah tutup botol menyatu operator juga langsung mengecek apakah tutupnya sudah pas dengan ulirnya atau los.

Proses labeling dan sealing

Botol yang sudah terisi air dan ada tutupnya akan disegel dengan menggunakan plastik. Proses sealing dilakukan dengan cara dipanaskan. Letak dari pengaman adalah dibawah cap dan nantinya akan menempel dengan cap sebagai pengaman. Setelah segel rekat maka operator akan memasukkan label ke bagian perut botol untuk diproses lebih lanjut. Pada tahap ini operator juga melakukan inspeksi secara langsung untuk mengetahui apakah segel sudah terpasang dengan benar atau tidak.

Proses coding

Botol yang sudah melalui proses sealing dan labeling ini akan diberi kode produksi dan tanggal expired menggunakan mesin printing.

Proses shrink labeling

Botol yang sudah diberi kode dan ada label dibagian badannya akan dipanaskan menggunakan mesing heater. Label yang sudah terpasang tersebut akan direkatkan menggunakan suhu panas. Pada proses ini operator juga melakukan pengecekan secara langsung apakah label yang ada sudah rekat secara sempurna.

Proses pengemasan

Produk botol yang sudah melalui proses untuk dapat dipasarkan ke konsumen akan dimasukkan dalam kardus-kardus yang berisi 24 botol setiap kardusnya. Pada tahap ini juga dilakukan 100% inspection oleh operator yang bertugas di lapangan.

4.2 Sistem Quality Control Perusahaan

Sistem QC perusahaan saat ini menggunakan dua cara, yaitu: 100%

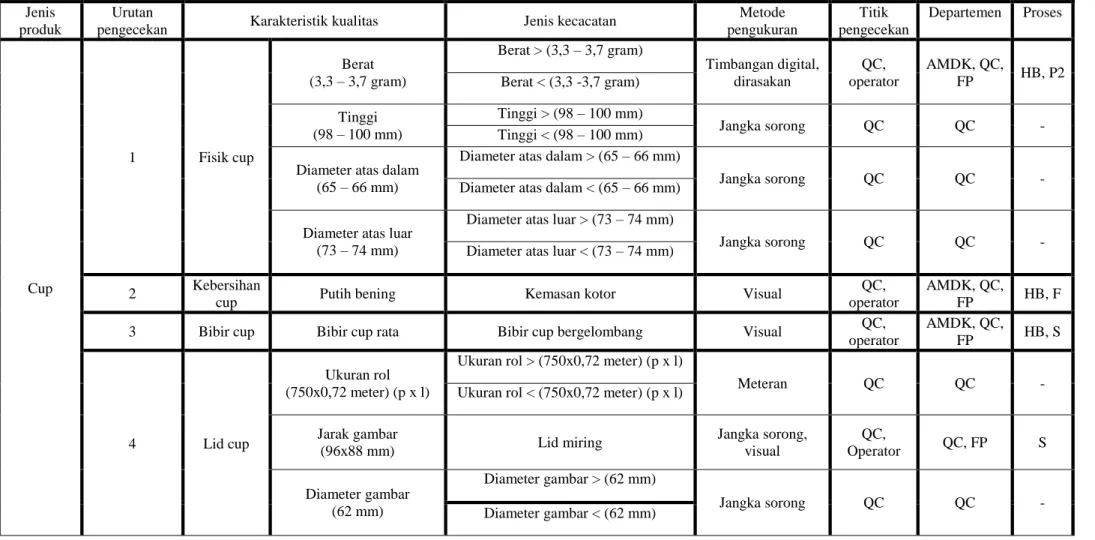

inspection yang dilakukan langsung oleh operator yang bertugas di lapangan dan QC yang dilakukan di departemen QC. QC yang dilakukan oleh operator langsung terdapat pada departemen AMDK dan departemen filling dan packing, sedangkan QC yang dilakukan di departemen QC hanya terjadi pada saat ada permintaan cup atau botol dari departemen filling dan packing. QC yang dilakukan oleh operator di departemen AMDK dan departemen filling dan packing dilihat pada Tabel 4.1.

Berikut adalah keterangan untuk kode yang digunakan pada Tabel 4.1:

AMDK = Air minum dalam kemasan FP = Filling dan packing

HB = Heating dan blowing

F = Filling

S = Sealing

FC = Filling dan capping LS = Labeling dan sealing SL = Shrink labeling

P2 = Pengemasan di departemen filling dan packing

Tabel 4.1 Karakteristik Kualitas dan Titik Potensial untuk Air Minum Jenis Cup dan Botol

Jenis produk

Urutan

pengecekan Karakteristik kualitas Jenis kecacatan Metode

pengukuran

Titik pengecekan

Departemen Proses

Cup

1 Fisik cup

Berat (3,3 – 3,7 gram)

Berat > (3,3 – 3,7 gram)

Timbangan digital, dirasakan

QC, operator

AMDK, QC,

FP HB, P2

Berat < (3,3 -3,7 gram) Tinggi

(98 – 100 mm)

Tinggi > (98 – 100 mm)

Jangka sorong QC QC -

Tinggi < (98 – 100 mm) Diameter atas dalam

(65 – 66 mm)

Diameter atas dalam > (65 – 66 mm)

Jangka sorong QC QC -

Diameter atas dalam < (65 – 66 mm)

Diameter atas luar (73 – 74 mm)

Diameter atas luar > (73 – 74 mm)

Jangka sorong QC QC -

Diameter atas luar < (73 – 74 mm)

2 Kebersihan

cup Putih bening Kemasan kotor Visual QC,

operator

AMDK, QC,

FP HB, F

3 Bibir cup Bibir cup rata Bibir cup bergelombang Visual QC,

operator

AMDK, QC,

FP HB, S

4 Lid cup

Ukuran rol (750x0,72 meter) (p x l)

Ukuran rol > (750x0,72 meter) (p x l)

Meteran QC QC -

Ukuran rol < (750x0,72 meter) (p x l) Jarak gambar

(96x88 mm) Lid miring Jangka sorong,

visual

QC,

Operator QC, FP S

Diameter gambar (62 mm)

Diameter gambar > (62 mm)

Jangka sorong QC QC -

Diameter gambar < (62 mm)

Tabel 4.1 Karakteristik Kualitas dan Titik Potensial untuk Air Minum Jenis Cup dan Botol (sambungan)

Jenis produk

Urutan

pengecekan Karakteristik kualitas Jenis kecacatan Metode pengukuran Titik

pengecekan Departemen Proses

Cup 4 Lid cup

Desain/warna sesuai contoh

Desain/warna sesuai contoh

Visual QC QC -

Kondisi fisik (bersih dan

tidak kusut) Kondisi fisik kotor dan kusut Visual QC QC -

Botol

1 Fisik botol

Berat (12 – 16 gram)

Berat > (12 – 16 gram) Timbangan digital, dirasakan

QC, operator

AMDK,

QC, FP HB, P2 Berat < (12 – 16 gram)

Tinggi (224 – 226 mm)

Tinggi > (224 – 226 mm)

Penggaris QC QC -

Tinggi < (224 – 226 mm) Diamter atas dalam

(25 mm)

Diamter atas dalam > (25 mm)

Jangka sorong QC QC -

Diamter atas dalam < (25 mm) Diameter atas luar

(30 mm)

Diameter atas luar > (30 mm)

Jangka sorong QC QC -

Diameter atas luar < (30 mm)

2 Bawah

botol Rapat Bocor Ditekan, visual QC,

operator QC, FP FC

3 Kebersihan

botol Putih bening Kemasan kotor Visual QC,

operator

AMDK, QC, FP

HB,F C, LS, SR

4 Cap botol

Berat (1,5 – 1,9 gram)

Berat > (1,5 – 1,9 gram)

Timbangan digital QC QC -

Berat < (1,5 – 1,9 gram) Tinggi

(16 – 18 mm)

Tinggi > (16 – 18 mm)

Jangka sorong QC QC -

Tinggi < (16 – 18 mm)

luar atas (32 – 33 mm)

Ulir tidak pas Jangka sorong, ditekan QC,

operator QC, FP FC

dalam atas (29,2 – 29,4 mm)

dalam dalam (25,2 – 25,4 mm)

Tabel 4.1 Karakteristik Kualitas dan Titik Potensial untuk Air Minum Jenis Cup dan Botol (sambungan)

Jenis produk

Urutan

pengecekan Karakteristik kualitas Jenis kecacatan Metode pengukuran Titik

pengecekan

Departeme

n Proses

Botol 4 Cap botol Kondisi baik Pesok Visual QC,

operator QC, FP FC

Kemasan jenis cup dan botol memiliki karakteristik kualitas masing- masing. Karakteristik untuk kemasan jenis cup ada empat poin, yaitu: fisik cup, kebersihan cup, bibir cup, dan lid cup. Setiap karakteristik kualitas memiliki jenis kecacatan dan metode pengukuran yang berbeda-beda. Ada dua titik pengecekan yang dilakukan. Titik pengecekan yang pertama dilakukan di departemen QC, sedangkan titik pengecekan lainnya dilakukan oleh operator yang bertugas langsung di lapangan dengan cara 100% inspection. Jenis kecacatan berat lebih/kurang dari standar, kemasan kotor, bibir cup bergelombang titik pengecekannya dilakukan di departemen AMDK, QC dan filling dan packing.

Jenis kecacatan berat lebih/kurang dari standar dapat diketahui di departemen AMDK pada proses heating dan blowing, sedangkan pada departemen filling dan packing diproses pengemasan. Jenis kecacatan kemasan kotor, bibir cup bergelombang terjadi di departemen AMDK pada proses heating dan blowing, sedangkan pada departemen filling dan packing diproses filling, dan sealing. Jenis kecacatan lid miring terjadi terjadi di departemen filling dan packing pada proses sealing.

Karakteristik untuk kemasan jenis botol juga memiliki empat poin, yaitu:

fisik botol, bawah botol, kebersihan botol, dan cap botol. Setiap karakteristik kualitas memiliki jenis kecacatan dan metode pengukuran yang berbeda-beda.

Jenis kecacatan berat lebih/kurang dari standar, dan kemasan kotor titik pengecekannya dilakukan di departemen AMDK, QC, dan operator. Bawah botol bocor, ulir tidak pas, dan cap botol pesok titik pengecekannya dilakukan di departemen QC, dan operator. Jenis kecacatan berat lebih/kurang dari standar dapat diketahui di departemen AMDK pada proses heating dan blowing, sedangkan pada departemen filling dan packing pada proses pengemasan. Jenis kecacatan ulir tidak pas, dan cap botol pesok terjadi di departemen filling dan packing pada proses filling dan capping. Jenis kecacatan bawah botol bocor dapat diketahui di departemen filling dan packing pada proses filling dan capping. Jenis kecacatan kemasan kotor dapat diketahui di departemen AMDK pada proses heating dan blowing, sedangkan di departemen filling dan packing pada proses filling dan capping, labeling dan sealing, shrink labeling.

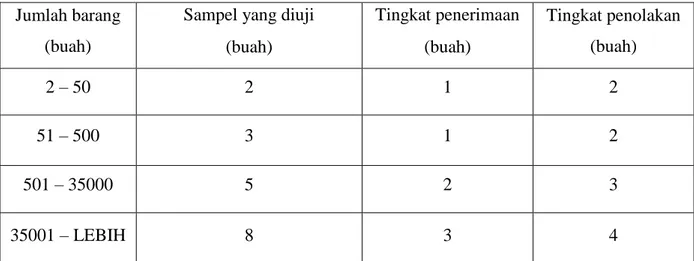

Karakteristik kualitas pada Tabel 4.1 ini juga digunakan sebagai tolak ukur untuk menentukan cup, botol, lid cup, dan tutup botol yang akan dipakai untuk diproduksi apakah baik atau tidak di departemen QC. Sistem QC yang digunakan perusahaan saat ini menggunakan military standard dengan kriteria yang dapat dilihat pada Tabel 4.2. Tabel military standart yang digunakan merupakan adaptasi dari military standart 105E, tetapi jumlah barang, sampel yang diuji, tingkat penerimaan, dan tingkat penolakan berdasarkan kebutuhan dari perusahaan. Jumlah barang, sampel yang diuji, tingkat penerimaan, dan tingkat penolakan yang digunakan bukan berdasarkan military standart 105E, tetapi hanya mengadaptasi pengaplikasiaannya. Angka-angka yang digunakan untuk military standart perusahaan ini didapatkan dengan mempertimbangkan biaya yang dikeluarkan dan juga jumlah barang yang diproduksi agar tidak terlalu memakan biaya terlalu banyak untuk inspeksi saja.

Tabel 4.2 Tabel Military Standart Perusahaan Jumlah barang

(buah)

Sampel yang diuji (buah)

Tingkat penerimaan (buah)

Tingkat penolakan (buah)

2 – 50 2 1 2

51 – 500 3 1 2

501 – 35000 5 2 3

35001 – LEBIH 8 3 4

Pengecekan yang dilakukan oleh departemen QC hanya terjadi apabila ada permintaan dari departemen filling dan packing. Permintaan tersebut kemudian diproses dan dikirmkan ke departemen AMDK. Departemen AMDK akan mengirimkan cup/botol yang diminta oleh departemen filling dan packing sesuai dengan jumlah yang diminta ke departemen QC.

Pengecekan yang dilakukan di departemen QC ini juga berlaku untuk material yang dipesan melalui supplier juga. Cara pengecekan yang dilakukan untuk barang yang dipesan melalui supplier juga sama dengan cara pengecekan

yang dilakukan oleh departemen QC untuk material-material yang dibuat sendiri oleh perusahaan.

Cara penggunaan dari tabel military standart pada Tabel 4.2 adalah sebagai berikut. Setiap cup, botol, lid cup, dan tutup botol yang datang ke departemen qc akan diperiksa dengan cara mengambil sampel. Sampel yang diambil berdasarkan jumlah kemasan yang berasal dari departemen AMDK dengan tingkat penerimaan dan tingkat penolakan yang dapat dilihat pada Tabel 4.2. Lot yang tertolak akan dikembalikan ke departemen AMDK dan menyuruh untuk lebih berhati terhadap kecacatan yang ditemukan pada sampling yang diambil. Lot yang tertolak tersebut nantinya akan dikembalikan lagi ke departemen QC dan diperiksa dengan cara 100% inspection. Jenis kemasan cup yang diperiksa meliputi berat, kebersihan kemasan, dan bibir cup untuk cup, sedangkan untuk lid yang tertolak pemeriksaan hanya pada jarak antar Gambar.

Jenis kemasan botol yang diperiksa meliputi berat, bawah botol, dan kebersihan kemasan untuk botol, sedangkan untuk cap botol yang tertolak pemeriksaan meliputi luar atas, dalam atas, dalam dalam, dan kondisi cap pesok atau tidak.

Pemeriksaan lot yang tertolak tersebut dilakukan oleh pihak QC pada jam-jam menganggur. Cup dan botol yang telah diterima dari pemeriksaan lot jelek tersebut akan dikirimkan ke departemen filling dan packing jika ada permintaan.

Sistem yang ada saat ini sebetulnya juga memiliki kelemahan, barang yang cacat bisa saja lolos dari QC. Hal ini dapat terjadi pada saat lot yang berisi barang cacat tersebut lolos dari kriteria military standard yang digunakan, sehingga barang cacat tersebut baru dapat diketahui di proses berikutnya.

Pemeriksaan yang dilakukan baik oleh operator maupun staf QC adalah jika ditemukan satu saja jenis kecacatan pada cup, botol, lid cup, dan cap botol yang diperiksa, maka barang tersebut dianggap cacat tanpa memperhatikan apakah barang tersebut memiliki jenis kecacatan yang lain.

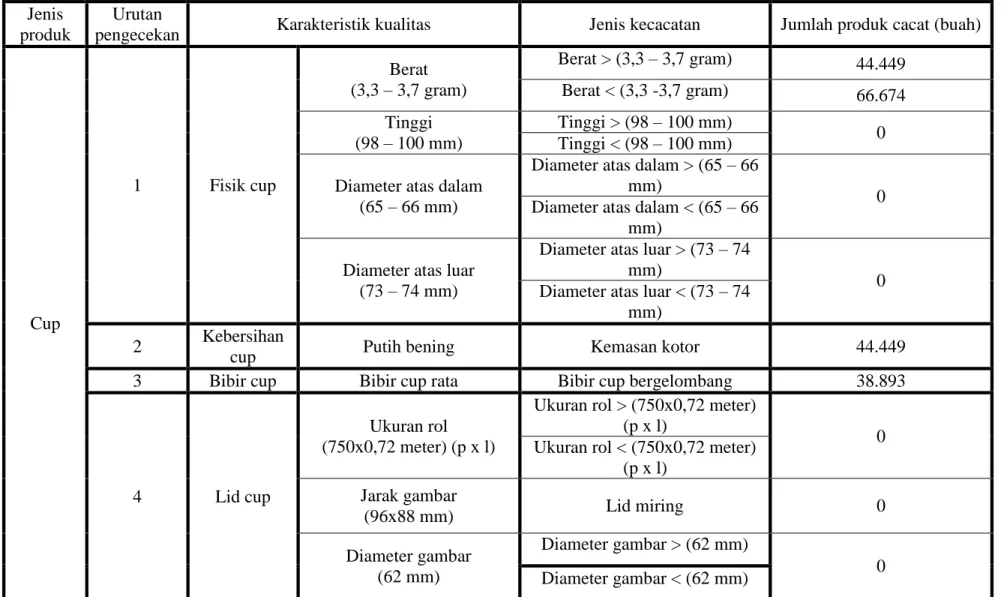

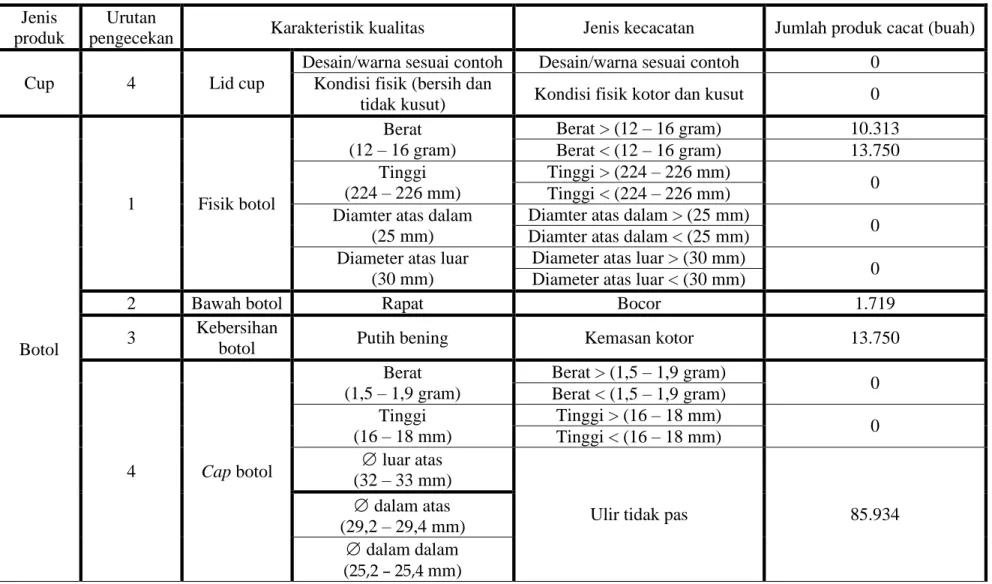

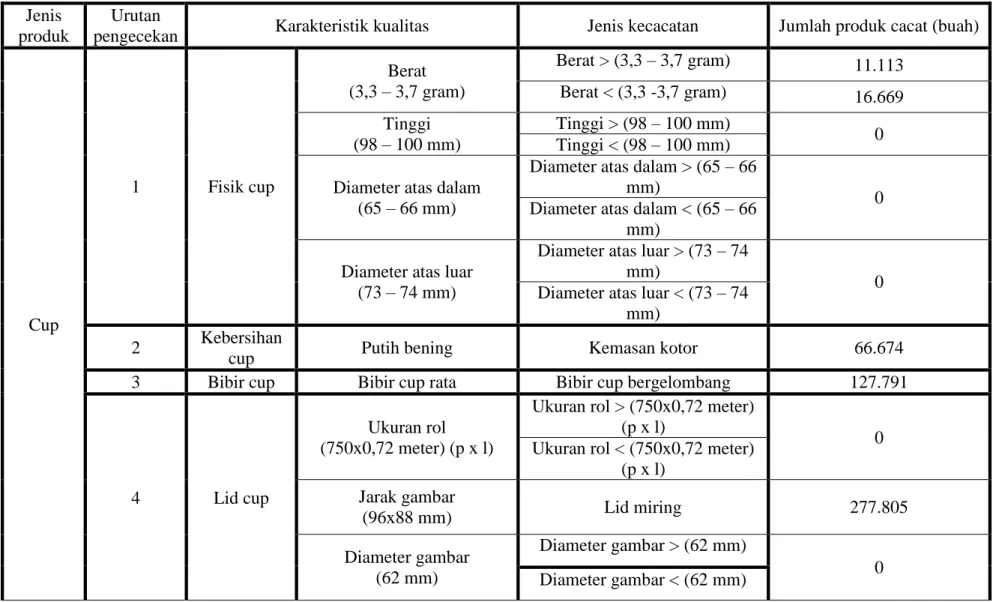

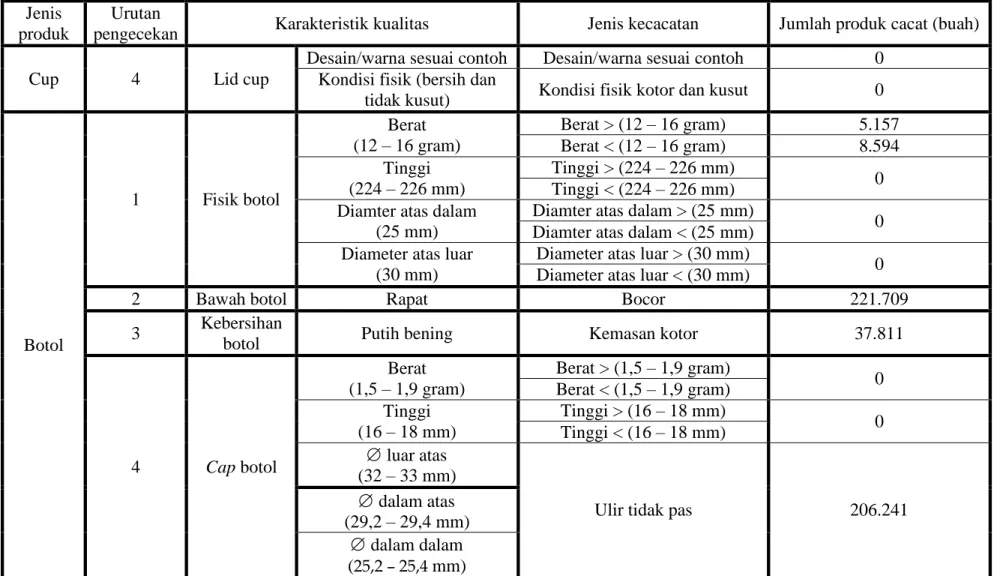

4.3 Jumlah Produk Cacat

Jumlah produk cacat yang terjadi di PT. X ini dapat dikelompokkan menjadi dua, yaitu jumlah produk cacat yang terjadi pada departemen AMDK

departemen filling dan packing. Jumlah produk cacat yang terjadi pada departemen AMDK sampai dengan departemen QC dapat dilihat pada Tabel 4.3.

Tabel 4.3 Jumlah Produk Cacat Cup dan Botol di Departemen AMDK sampai Departemen QC Pada Tahun 2010 Jenis

produk

Urutan

pengecekan Karakteristik kualitas Jenis kecacatan Jumlah produk cacat (buah)

Cup

1 Fisik cup

Berat (3,3 – 3,7 gram)

Berat > (3,3 – 3,7 gram) 44.449 Berat < (3,3 -3,7 gram) 66.674 Tinggi

(98 – 100 mm)

Tinggi > (98 – 100 mm) Tinggi < (98 – 100 mm) 0 Diameter atas dalam

(65 – 66 mm)

Diameter atas dalam > (65 – 66

mm) 0

Diameter atas dalam < (65 – 66 mm)

Diameter atas luar (73 – 74 mm)

Diameter atas luar > (73 – 74

mm) 0

Diameter atas luar < (73 – 74 mm)

2 Kebersihan

cup Putih bening Kemasan kotor 44.449

3 Bibir cup Bibir cup rata Bibir cup bergelombang 38.893

4 Lid cup

Ukuran rol (750x0,72 meter) (p x l)

Ukuran rol > (750x0,72 meter) (p x l)

Ukuran rol < (750x0,72 meter) 0 (p x l)

Jarak gambar

(96x88 mm) Lid miring 0

Diameter gambar (62 mm)

Diameter gambar > (62 mm) Diameter gambar < (62 mm) 0

Tabel 4.3 Jumlah Produk Cacat Cup dan Botol di Departemen AMDK sampai Departemen QC Pada Tahun 2010 (Sambungan) Jenis

produk

Urutan

pengecekan Karakteristik kualitas Jenis kecacatan Jumlah produk cacat (buah)

Cup 4 Lid cup

Desain/warna sesuai contoh Desain/warna sesuai contoh 0 Kondisi fisik (bersih dan

tidak kusut) Kondisi fisik kotor dan kusut 0

Botol

1 Fisik botol

Berat (12 – 16 gram)

Berat > (12 – 16 gram) 10.313 Berat < (12 – 16 gram) 13.750 Tinggi

(224 – 226 mm)

Tinggi > (224 – 226 mm) Tinggi < (224 – 226 mm) 0 Diamter atas dalam

(25 mm)

Diamter atas dalam > (25 mm) Diamter atas dalam < (25 mm) 0 Diameter atas luar

(30 mm)

Diameter atas luar > (30 mm) Diameter atas luar < (30 mm) 0

2 Bawah botol Rapat Bocor 1.719

3 Kebersihan

botol Putih bening Kemasan kotor 13.750

4 Cap botol

Berat (1,5 – 1,9 gram)

Berat > (1,5 – 1,9 gram) Berat < (1,5 – 1,9 gram) 0 Tinggi

(16 – 18 mm)

Tinggi > (16 – 18 mm) Tinggi < (16 – 18 mm) 0

luar atas (32 – 33 mm)

Ulir tidak pas 85.934

dalam atas (29,2 – 29,4 mm)

dalam dalam (25,2 – 25,4 mm)

Tabel 4.3 Jumlah Produk Cacat Cup dan Botol di Departemen AMDK sampai Departemen QC Pada Tahun 2010 (sambungan) Jenis

produk

Urutan

pengecekan Karakteristik kualitas Jenis kecacatan Jumlah produk cacat (buah)

Botol 4 Cap botol Kondisi baik Pesok 85.s934

Jumlah produk cacat yang terjadi pada Tabel 4.3 hanya terjadi pada proses didepartemen AMDK sampai dengan departemen QC. Dalam menentukan jumlah produk cacat yang terjadi pada Tabel 4.3 apabila ditemukan salah satu jenis kecacatan, maka barang tersebut dianggap cacat, meskipun bisa saja memiliki jenis kecacatan lainnya.

Jumlah produk cacat yang terjadi pada departemen filling dan packing dapat dilihat pada Tabel 4.4.

Tabel 4.4 Jumlah Produk Cacat Cup dan Botol di Departemen Filling dan Packing Pada Tahun 2010 Jenis

produk

Urutan

pengecekan Karakteristik kualitas Jenis kecacatan Jumlah produk cacat (buah)

Cup

1 Fisik cup

Berat (3,3 – 3,7 gram)

Berat > (3,3 – 3,7 gram) 11.113 Berat < (3,3 -3,7 gram) 16.669 Tinggi

(98 – 100 mm)

Tinggi > (98 – 100 mm) Tinggi < (98 – 100 mm) 0 Diameter atas dalam

(65 – 66 mm)

Diameter atas dalam > (65 – 66

mm) 0

Diameter atas dalam < (65 – 66 mm)

Diameter atas luar (73 – 74 mm)

Diameter atas luar > (73 – 74

mm) 0

Diameter atas luar < (73 – 74 mm)

2 Kebersihan

cup Putih bening Kemasan kotor 66.674

3 Bibir cup Bibir cup rata Bibir cup bergelombang 127.791

4 Lid cup

Ukuran rol (750x0,72 meter) (p x l)

Ukuran rol > (750x0,72 meter) (p x l)

Ukuran rol < (750x0,72 meter) 0 (p x l)

Jarak gambar

(96x88 mm) Lid miring 277.805

Diameter gambar (62 mm)

Diameter gambar > (62 mm) Diameter gambar < (62 mm) 0

Tabel 4.4 Jumlah Produk Cacat Cup dan Botol di Departemen Filling dan Packing Pada Tahun 2010 (sambungan) Jenis

produk

Urutan

pengecekan Karakteristik kualitas Jenis kecacatan Jumlah produk cacat (buah)

Cup 4 Lid cup

Desain/warna sesuai contoh Desain/warna sesuai contoh 0 Kondisi fisik (bersih dan

tidak kusut) Kondisi fisik kotor dan kusut 0

Botol

1 Fisik botol

Berat (12 – 16 gram)

Berat > (12 – 16 gram) 5.157 Berat < (12 – 16 gram) 8.594 Tinggi

(224 – 226 mm)

Tinggi > (224 – 226 mm) Tinggi < (224 – 226 mm) 0 Diamter atas dalam

(25 mm)

Diamter atas dalam > (25 mm) Diamter atas dalam < (25 mm) 0 Diameter atas luar

(30 mm)

Diameter atas luar > (30 mm) Diameter atas luar < (30 mm) 0

2 Bawah botol Rapat Bocor 221.709

3 Kebersihan

botol Putih bening Kemasan kotor 37.811

4 Cap botol

Berat (1,5 – 1,9 gram)

Berat > (1,5 – 1,9 gram) Berat < (1,5 – 1,9 gram) 0 Tinggi

(16 – 18 mm)

Tinggi > (16 – 18 mm) Tinggi < (16 – 18 mm) 0

luar atas (32 – 33 mm)

Ulir tidak pas 206.241

dalam atas (29,2 – 29,4 mm)

dalam dalam (25,2 – 25,4 mm)

Tabel 4.4 Jumlah Produk Cacat Cup dan Botol di Departemen Filling dan Packing Pada Tahun 2010 (sambungan) Jenis

produk

Urutan

pengecekan Karakteristik kualitas Jenis kecacatan Jumlah produk cacat (buah)

Botol 4 Cap botol Kondisi baik Pesok 395.294

Jumlah produk cacat yang terjadi didepartemen filling dan packing ini cara pengambilan datanya sama dengan jumlah produk cacat yang terjadi di departemen AMDK sampai dengan departemen QC, hal ini dikarenakan data yang ada adalah data masa lalu, jadi tidak dapat diketahui apakah produk cacat yang ada memiliki jenis kecacatan lainnya atau tidak.

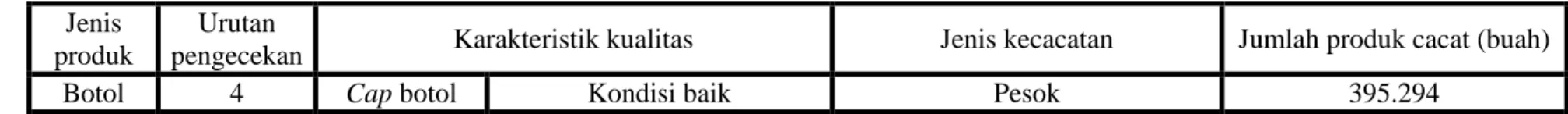

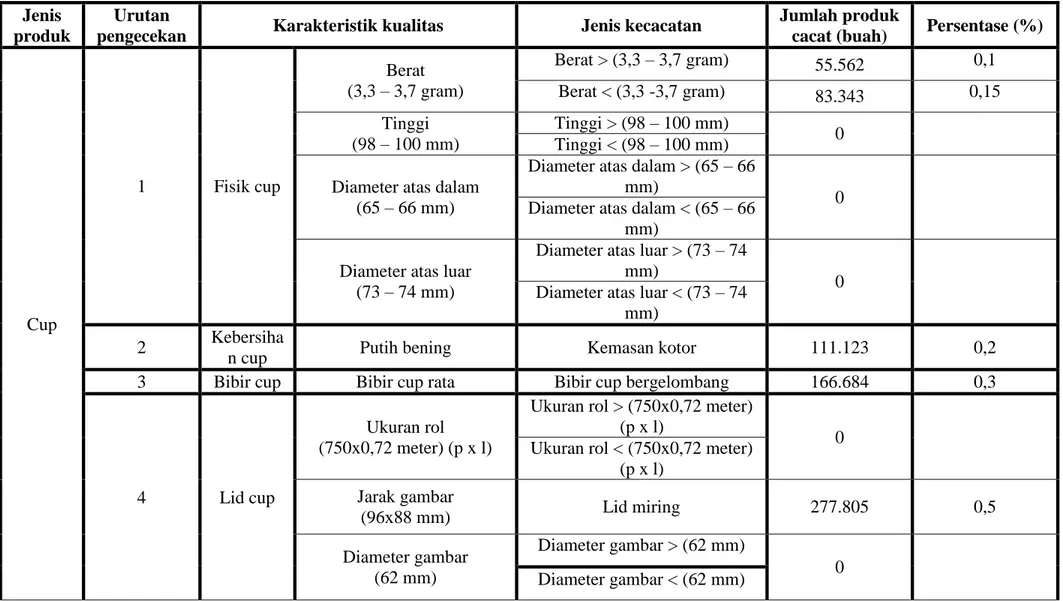

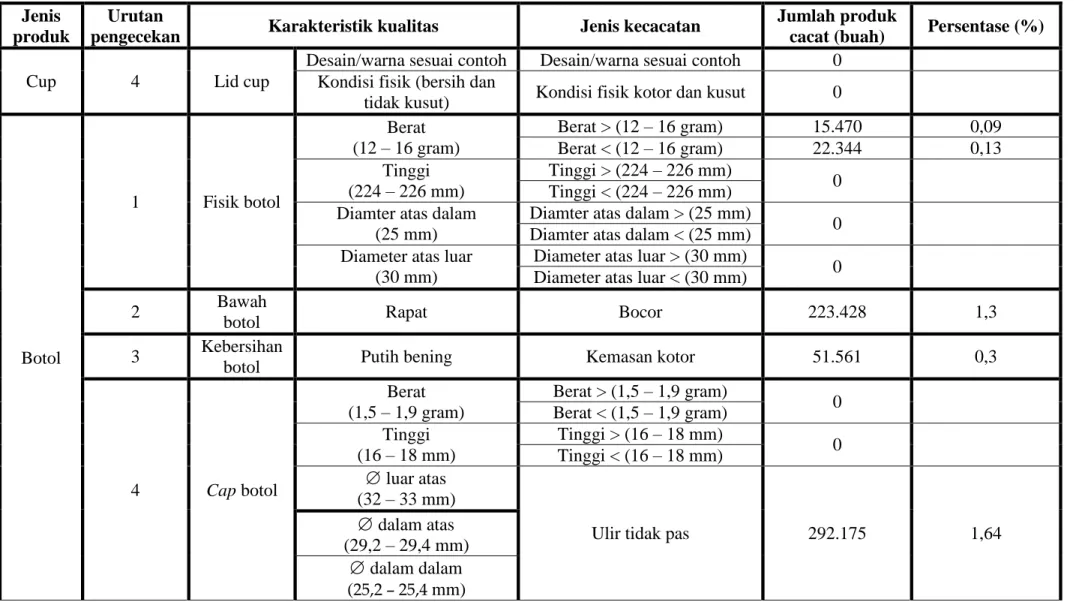

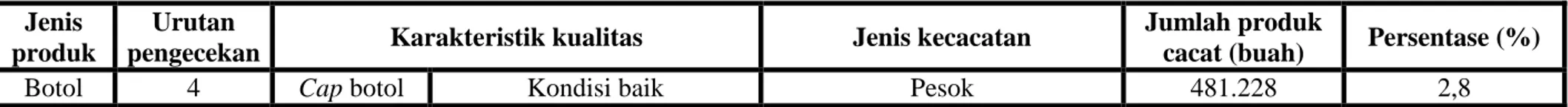

Jumlah produk cacat keseluruhan dari semua departemen dapat dilihat pada Tabel 4.5.

Tabel 4.5 Tabel Jumlah Produk Cacat Cup dan Botol disemua Departemen Jenis

produk

Urutan

pengecekan Karakteristik kualitas Jenis kecacatan Jumlah produk

cacat (buah) Persentase (%)

Cup

1 Fisik cup

Berat (3,3 – 3,7 gram)

Berat > (3,3 – 3,7 gram) 55.562 0,1 Berat < (3,3 -3,7 gram) 83.343 0,15 Tinggi

(98 – 100 mm)

Tinggi > (98 – 100 mm) Tinggi < (98 – 100 mm) 0 Diameter atas dalam

(65 – 66 mm)

Diameter atas dalam > (65 – 66

mm) 0

Diameter atas dalam < (65 – 66 mm)

Diameter atas luar (73 – 74 mm)

Diameter atas luar > (73 – 74

mm) 0

Diameter atas luar < (73 – 74 mm)

2 Kebersiha

n cup Putih bening Kemasan kotor 111.123 0,2

3 Bibir cup Bibir cup rata Bibir cup bergelombang 166.684 0,3

4 Lid cup

Ukuran rol (750x0,72 meter) (p x l)

Ukuran rol > (750x0,72 meter) (p x l)

Ukuran rol < (750x0,72 meter) 0 (p x l)

Jarak gambar

(96x88 mm) Lid miring 277.805 0,5

Diameter gambar (62 mm)

Diameter gambar > (62 mm) Diameter gambar < (62 mm) 0

Tabel 4.5 Tabel Jumlah Produk Cacat Cup dan Botol di Semua Departemen (sambungan) Jenis

produk

Urutan

pengecekan Karakteristik kualitas Jenis kecacatan Jumlah produk

cacat (buah) Persentase (%)

Cup 4 Lid cup

Desain/warna sesuai contoh Desain/warna sesuai contoh 0 Kondisi fisik (bersih dan

tidak kusut) Kondisi fisik kotor dan kusut 0

Botol

1 Fisik botol

Berat (12 – 16 gram)

Berat > (12 – 16 gram) 15.470 0,09 Berat < (12 – 16 gram) 22.344 0,13 Tinggi

(224 – 226 mm)

Tinggi > (224 – 226 mm) Tinggi < (224 – 226 mm) 0 Diamter atas dalam

(25 mm)

Diamter atas dalam > (25 mm) Diamter atas dalam < (25 mm) 0 Diameter atas luar

(30 mm)

Diameter atas luar > (30 mm) Diameter atas luar < (30 mm) 0

2 Bawah

botol Rapat Bocor 223.428 1,3

3 Kebersihan

botol Putih bening Kemasan kotor 51.561 0,3

4 Cap botol

Berat (1,5 – 1,9 gram)

Berat > (1,5 – 1,9 gram) Berat < (1,5 – 1,9 gram) 0 Tinggi

(16 – 18 mm)

Tinggi > (16 – 18 mm) Tinggi < (16 – 18 mm) 0

luar atas (32 – 33 mm)

Ulir tidak pas 292.175 1,64

dalam atas (29,2 – 29,4 mm)

dalam dalam (25,2 – 25,4 mm)

Tabel 4.5 Tabel Jumlah Produk Cacat Cup dan Botol di Semua Departemen (sambungan) Jenis

produk

Urutan

pengecekan Karakteristik kualitas Jenis kecacatan Jumlah produk

cacat (buah) Persentase (%)

Botol 4 Cap botol Kondisi baik Pesok 481.228 2,8

Hasil dari Tabel 4.5 dapat diketahui kecacatan terbesar untuk produk jenis cup disebabkan oleh jenis kecacatan lid miring, kemudian kecacatan terbesar kedua karena jenis kecacatan bibir bergelombang. Jenis kecacatan terbesar ketiga karena kemasan kotor. Jenis kecacatan terbesar keempat karena berat kurang dari standar, sehingga cup menjadi lebih tipis. Jenis kecacatan terbesar kelima karena berat lebih dari standar, sehingga cup menjadi lebih tebal.

Produk jenis botol kecacatan terbesarnya disebabkan oleh jenis kecacatan cap pesok. Jenis kecacatan terbesar kedua karena bawah botol bocor. Jenis kecacatan terbesar ketiga karena ulir tidak pas. Jenis kecacatan terbesar keempat karena kemasan kotor. Jenis kecacatan terbesar kelima karena berat kurang dari standar, sehingga botol menjadi lebih tipis dan mudah rusak. Jenis kecacatan terbesar keenam karena berat lebih dari standar, sehingga botol menjadi lebih tebal.

4.4 Analisa Penyebab Produk Cacat

Jenis kecacatan yang muncul dapat dianalisa lebih lanjut penyebab- penyebab munculnya jenis kecacatan tersebut. Setiap jenis kecacatan yang terjadi dapat dianalisa akar penyebab masalah menggunakan diagram fishbone.

4.4.1 Cup Terlalu Tebal/Tipis

Jenis kecacatan cup terlalu tebal/tipis yang terjadi pada kemasan cup dapat dianalisa lebih lanjut penyebabnya menggunakan diagram fishbone yang dapat dilihat pada Gambar 4.2.

Cup terlalu tebal/tipis Material

Method

Ketebalan plastik rol-rolan tidak sama

Suhu mesin heating dan blowing harus diatur ulang setiap

menyalakan mesin

Tidak ada catatan kisaran suhu mesin heating dan blowing yang standar pada saat pengaturan

suhu setelah mesin menyala

Suhu mesin pelebur tidak stabil

Tidak ada alat Pengukur suhu ruangan Tidak ada jadwal

pengecekan suhu mesin dan ruangan

Gambar 4.2 Fishbone untuk Jenis Kecacatan Cup Terlalu Tebal/Tipis

Penyebab umum jenis kecacatan cup terlalu tebal/tipis dari Gambar 4.2 adalah material dan method. Material disebabkan karena ketebalan plastik tidak sama, hal ini dikarenakan suhu mesin pelebur plastik yang tidak stabil. Method disebabkan suhu mesin harus diatur ulang setiap mesin menyala, tetapi tidak ada catatan untuk kisaran suhu mesin standar setelah mesin menyala, sehingga susah menentukan suhu yang pas juga dikarenakan tidak ada pengukur suhu ruangan.

4.4.2 Kemasan Kotor

Jenis kecacatan cup terlalu tebal/tipis yang terjadi pada kemasan cup dapat dianalisa lebih lanjut penyebabnya menggunakan diagram fishbone yang dapat dilihat pada Gambar 4.3.

Kemasan kotor Material

Tidak ada alas untuk rol plastik yang akan diproses di mesin heating dan blowing

Machine

Matras mesin heating dan blowing kotor

Tidak ada jadwal pembersihan

rutin

Environment

Ruangan tempat peleburan bijih plastik terkena kotoran

Gambar 4.3 Fishbone untuk Jenis Kecacatan Kemasan Kotor

Penyebab umum jenis kecacatan untuk kemasan kotor pada kemasan cup dari Gambar 4.3 ada dua, yaitu machine, environment dan material. Machine disebabkan matras mesin heating dan blowing pada pembuatan kemasan kotor, hal ini disebabkan tidak ada jadwal pembersihan rutin ketika mesin mulai kotor.

Material disebabkan karena tidak ada alas untuk rol plastik sebelum dimasukkan kedalam mesin heating dan blowing. Environment disebabkan karena lingkungan tempat peleburan bijih plastik tidak ada pengaman dari kotoran seperti debu.

4.4.3 Bibir Cup Bergelombang

Jenis kecacatan bibir cup bergelombang yang terjadi pada kemasan cup dapat dianalisa lebih lanjut penyebabnya menggunakan diagram fishbone yang dapat dilihat pada Gambar 4.4.

Bibir cup bergelombang Method

Suhu mesin heating dan blowing

Berubah-ubah

Tidak ada jadwal pengecekan suhu mesin

Machine

pencapit di dalam mesin heating dan blowing

rusak Tidak ada catatan kisaran suhu

mesin heating dan blowing yang standar pada saat pengaturan

suhu setelah mesin menyala

Gambar 4.4 Fishbone untuk Jenis Kecacatan Bibir Cup Bergelombang

Penyebab umum jenis kecacatan bibir cup bergelombang dari Gambar 4.4 ada dua, yaitu: method dan machine. Method disebabkan suhu mesin heating dan blowing berubah-ubah, hal ini dikarenakan tidak ada jadwal pengecekan suhu mesin, serta tidak ada catatan kisaran suhu yang ideal. Material disebabkan karena pencapit di dalam mesin heating dan blowing rusak.

4.4.4 Lid Miring

Jenis kecacatan lid miring yang terjadi pada kemasan cup dapat dianalisa lebih lanjut penyebabnya menggunakan diagram fishbone yang dapat dilihat pada Gambar 4.5.

Lid miring Method

Plastik lid kusut

Machine

Kecepatan mesin sealer tidak stabil

Pada saat pengiriman lid yang berupa lembaran

tertekuk

Umur mesin sealer

Gambar 4.5 Fishbone untuk Jenis Kecacatan Lid Miring

Penyebab umum jenis kecacatan lid miring dari Gambar 4.5 adalah method dan machine. Method disebabkan plastik lid kusut, hal ini dikarenakan

pada saat proses pengiriman lid dari departemen QC ke departemen filling dan packing lid yang berupa lembaran tertekuk dalam waktu yang agak lama dan menjadi kusut. Machine disebabkan kecepatan mesin sealer menjadi tidak stabil karena umur mesin yang sudah tua.

4.4.5 Botol Terlalu Tebal/Tipis

Jenis kecacatan botol terlalu tebal/tipis yang terjadi pada kemasan botol dapat dianalisa lebih lanjut penyebabnya menggunakan diagram fishbone yang dapat dilihat pada Gambar 4.6.

Botol terlalu tebal/tipis

Material

Ketebalan botol PET tidak standar Ketebalan botol PET yang berasal dari supplier

tidak standar, tetapi lolos dari QC perusahaan

Suhu mesin harus diatur ulang setiap menyalakan mesin Tidak ada catatan kisaran suhu mesin standar pada saat pengaturan suhu setelah mesin menyala

Tidak ada alat pengukur suhu ruangan

Method

Gambar 4.6 Fishbone untuk Jenis Kecacatan Botol Terlalu Tebal/Tipis

Penyebab umum jenis kecacatan botol terlalu tebal/tipis dari Gambar 4.6 ada dua, yaitu: material dan method. Method disebabkan suhu mesin harus diatur ulang setiap mesin menyala, tetapi tidak ada catatan untuk kisaran suhu mesin standar setelah mesin menyala. Susah menentukan suhu yang pas juga dikarenakan tidak ada pengukur suhu ruangan. Material dikarenakan ketebalan botol PET yang tidak standar, hal ini dapat disebabkan karena lolos dari QC perusahaan.

4.4.6 Bawah Botol Bocor

Jenis kecacatan bawah botol bocor yang terjadi pada kemasan botol dapat dianalisa lebih lanjut penyebabnya menggunakan diagram fishbone yang dapat dilihat pada Gambar 4.7.

Bawah botol bocor Material

Material yang digunakan sudah bocor dari awal

Material botol PET yang berasal dari supplier

sudah bocor, tetapi lolos dari QC perusahaan

Method

Cara penyimpanan botol tidak benar

Gambar 4.7 Fishbone untuk Jenis Kecacatan Bawah Botol Bocor

Penyebab umum jenis kecacatan bawah botol bocor dari Gambar 4.7 ada dua, yaitu: material dan method. Material disebabkan dari awal botol PET yang digunakan dari supplier memang sudah bocor, hal ini dikarenakan lolos dari QC.

Method disebabkan cara penyimpanan botol sebelum dikirim ke departemen QC terlalu banyak menumpuk dalam satu pak, sehingga botol tertekan dan berlubang.

4.4.7 Kemasan Kotor

Jenis kecacatan cup terlalu tebal/tipis yang terjadi pada kemasan cup dapat dianalisa lebih lanjut penyebabnya menggunakan diagram fishbone yang dapat dilihat pada Gambar 4.8.

Kemasan kotor Method

Botol PET terkena kotoran sebelum masuk ke mesin heating dan blowing

Machine

Matras di dalam mesin heating dan blowing

kotor

Tidak ada jadwal Pembersihan rutin untuk

matras di dalam mesin heating dan blowing

Tidak ada tutup untuk tempat botol PET yang menunggu masuk ke mesin heating dan blowing

Penyebab umum jenis kecacatan bawah botol bocor dari Gambar 4.8 ada dua, yaitu: machine dan method. Machine disebabkan matras di dalam mesin heating dan blowing kotor, hal ini dikarenakan tidak ada jadwal rutin untuk pembersihan matras. Method disebabkan botol PET yang menunggu untuk diproses tidak ada penutupnya, sehingga apabila ada kotoran yang menempel sebelum diproses dan ikut masuk ke dalam mesin heating dan blowing maka kotoran tersebut akan menyatu dengan botol.

4.4.8 Ulir Tidak Pas

Jenis kecacatan ulir tidak pas yang terjadi pada kemasan botol dapat dianalisa lebih lanjut penyebabnya menggunakan diagram fishbone yang dapat dilihat pada Gambar 4.9.

Ulir tidak pas Machine

Matras yang digunakan untuk mencetak ulir aus

Tidak ada jadwal pengecekan matras

Gambar 4.9 Fishbone untuk Jenis Kecacatan Ulir Tidak Pas

Penyebab umum jenis kecacatan ulir tidak pas dari Gambar 4.9 adalah machine. Machine disebabkan matras yang digunakan sudah aus.

4.4.9 Cap Pesok

Ada dua hal yang mempengaruhi jenis kecacatan cap pesok, yaitu: cap yang berasal dari supplier dan cap yang berasal dari perusahaan. Penyebab dari jenis kecacatan tersebut dapat dianalisa lebih lanjut penyebabnya menggunakan diagram fishbone untuk masing-masing produksi. Jenis kecacatan cap pesok yang berasal dari perusahaan dapat dilihat pada Gambar 4.10

Tutup betol pesok Method

Cara pengangkutan tidak tepat

Tidak ada penahan benturan

Jumlah dalam satu pak terlalu banyak

Gambar 4.10 Fishbone untuk Jenis Kecacatan Tutup Botol Pesok (Perusahaan)

Penyebab umum jenis kecacatan tutup botol pesok dari Gambar 4.10 adalah method. Method disebabkan karena cara pengangkutan yang tidak tepat, sehingga mengakibatkan benturan-benturan yang dapat membuat cap botol menjadi pesok. Hal ini juga dapat diakibatkan jumlah cap botol dalam satu pak terlalu banyak, sehingga cap botol yang berada paling bawah tertindih.

Jenis kecacatan cap pesok yang berasal dari supplier dapat dianalisa menggunakan fishbone diagram yang dapat dilihat pada Gambar 4.11

Tutup betol pesok Method

Lolos dari QC perusahaan

Gambar 4.11 Fishbone untuk Jenis Kecacatan Tutup Botol Pesok (Supplier)

Penyebab umum jenis kecacatan tutup botol pesok yang berasal dari supplier dari Gambar 4.11 adalah method. Method disebabkan karena cara pengangkutan yang tidak tepat, sehingga mengakibatkan benturan-benturan yang dapat membuat cap botol menjadi pesok. Hal ini juga dapat diakibatkan jumlah cap botol dalam satu pak terlalu banyak, sehingga cap botol yang berada paling bawah tertindih.

4.5 Usulan Perbaikan

Usulan perbaikan untuk tiap penyebab jenis kecacatan yang muncul dapat dilihat pada Tabel 4.6.

Tabel 4.6 Usulan Perbaikan untuk Masing-masing Jenis Kecacatan

Jenis kecacatan Faktor penyebab Usulan perbaikan

Cup terlalu tebal/tipis

Suhu mesin pelebur bijih plastik tidak stabil

Jadwal pengecekan suhu mesin pelebur bijih plastik

Tidak ada catatan kisaran suhu mesin heating dan blowing yang standar pada saat pengaturan suhu

setelah mesin menyala

Membuatkan catatan suhu mesin yang ideal untuk

beberapa kondisi Membuat jadwal pengecekan suhu mesin

heating dan blowing

Tidak ada alat pengukur suhu ruangan

Mengajukan pembelian alat pengukur suhu

ruangan

Kemasan cup kotor

Tidak ada jadwal rutin pembersihan matras untuk mesing heating dan

blowing

Membuat jadwal pembersihan matras

Tidak ada alas untuk rol plastik yang akan diproses di mesing heating dan

blowing

Memberi alas Membuat jadwal pengecekan pembersihan

alas

Ruangan tempat peleburan bijih plastik terkena kotoran

Memberi sekat untuk ruangan peleburan bijih

plastik

Tabel 4.6 Usulan Perbaikan untuk Masing-masing Jenis Kecacatan (sambungan)

Jenis kecacatan Faktor penyebab Usulan perbaikan

Bibir cup bergelombang

Tidak ada catatan kisaran suhu mesin heating dan blowing yang standar pada saat pengaturan suhu

setelah mesin menyala

Membuatkan catatan suhu mesin yang ideal untuk

beberapa kondisi Membuat jadwal pengecekan suhu mesin

heating dan blowing

Tidak ada jadwal pengecekan suhu mesin heating dan blowing

Membuat jadwal pengecekan suhu mesin

heating dan blowing

pencapit di dalam mesin heating dan blowing rusak

Mengganti dan membuat jadwal penggantian alat

pencapit

Lid miring

Umur mesin sealer Mengganti mesin sealer

Pada saat pengiriman lid yang berupa lembaran tertekuk

Membuat instruksi kerja Membuat jadwal pengecekan instruksi

kerja

Botol terlalu tebal/tipis

Tidak ada catatan kisaran suhu mesin heating dan blowing yang standar pada saat pengaturan suhu

setelah mesin menyala

Membuatkan catatan suhu mesin yang ideal untuk

beberapa kondisi Ketebalan botol PET yang berasal

dari supplier tidak standar tetapi lolos dari QC perusahaan

Mengevaluasi dan memperbaiki QC bahan

baku perusahaan Tidak ada alat pengukur suhu

ruangan

Mengajukan pembelian alat pengukur suhu

ruangan

Tabel 4.6 Usulan Perbaikan untuk Masing-masing Jenis Kecacatan (sambungan)

Jenis kecacatan Faktor penyebab Usulan perbaikan

Bawah botol bocor

Material botol PET yang berasal dari supplier sudah bocor tetapi lolos dari

QC perusahaan

Mengevaluasi dan memperbaiki QC bahan baku

perusahaan

Cara penyimpanan botol tidak benar

Membuat instruksi kerja Membuat jadwal pengecekan

instruksi kerja

Kemasan botol kotor

Tidak ada tutup untuk tempat botol PET yang menunggu masuk ke

mesin heating dan blowing

Membuatkan tutup yang tidak berongga dan tidak mengganggu jalannya proses

produksi Tidak ada jadwal pembersihan rutin

untuk matras di dalam mesin heating dan blowing

Membuat jadwal pembersihan matras mesin

heating dan blowing

Ulir tidak pas Tidak ada jadwal pengecekan matras membuat jadwal pengecekan matras

Tutup botol pesok (perusahaan)

Tidak ada penahan benturan Memberikan penahan benturan

Jumlah dalam satu pak terlalu banyak

Membuat instruksi kerja Membuat jadwal pengecekan

instruksi kerja Tutup botol pesok

(supplier) Lolos dari QC perusahaan Mengevaluasi dan memperbaiki QC perusahaan

Usulan perbaikan untuk cup terlalu tebal/tipis memiliki tiga faktor penyebab. Tiga faktor penyebab tersebut saling berhubungan satu sama lain.

Faktor penyebab tidak ada catatan kisaran suhu memiliki tiga faktor penyebab.

Tiga faktor penyebab tersebut saling berhubungan satu sama lain. Faktor penyebab tidak ada catatan kisaran suhu yang standar juga dapat diakibatkan

karena faktor yang lain, yaitu tidak ada pengukur suhu ruangan untuk menentukan suhu standar. Hasil empat usulan di atas yang memiliki pengaruh paling besar adalah tidak ada catatan kisaran suhu standar untuk beberapa kondisi. Hal ini dapat dilihat pada Tabel 4.7.

Tabel 4.7 Pengaruh Suhu Ruangan Terhadap Produk yang dihasilkan Suhu ruangan Suhu mesin Produk cacat

25oC 225oC 9

26oC 223oC 5

25oC 223oC 6

25oC 224oC 5

Hasil dari Tabel 4.7 dapat dilihat, bahwa kondisi ruangan dapat mempengaruhi suhu mesin dan berakibat pada produk yang dihasilkan. Suhu standar untuk mesin heating dan blowing adalah 225oC, tetapi pada saat suhu ruangan 25oC cup yang dihasilkan menjadi produk cacat. Hal ini dapat diketahui bahwa penambahan alat termometer memiliki dampak terhadap perubahan suhu mesin juga.

Jenis kecacatan kedua, yaitu kemasan cup kotor memiliki tiga faktor penyebab juga, yaitu tidak ada jadwal rutin pembersihan matras mesin H&B, tidak ada alas untuk rol plastic, dan ruangan tempat peleburan bijih plastik terkena kotoran. Berdasarkan ketiga faktor tersebut ada empat usulan yang dapat diterapkan. Usulan pemberian jadwal pembersihan matras dan penambahan alas untuk plastik rol-rolan memiliki hubungan, karena plastik yang berupa rol-rolan akan diolah didalam mesin heating dan blowing yang didalamnya terdapat matras yang juga dapat mempengaruhi kebersihan cup. Usulan yang ada dapat dikatakan berhasil dengan cara membandingkan sebelum usulan diterapak dengan sesudah diterapkan jumlah produk cacatnya berkuran atau tidak. Hasil perbandingan jumlah produk cacat sebelum dan sesudah implementasi dapat dilihat pada Tabel 4.8. Pengambilan data dilakukan selama satu hari pada dua shift.

Tabel 4.8 Jumlah Produk Cacat Kemasan Kotor Sebelum dan Sesudah Implementasi

Shift Sebelum implementasi Sesudah implementasi

2 121 102

3 152 125

Jumlah produk cacat kemasan kotor yang diakibatkan sebelum dan sesudah implementasi dapat terlihat memiliki perbedaan yaitu semakin berkurang setelah dilakukan implementasi. Sehingga dapat dikatakan usulan ini memberikan dampak.

Jenis kecacatan berikutnya, yaitu bibir cup bergelombang memiliki empat faktor penyebab, yaitu tidak ada standard an jadwal pengecekan suhu mesin heating dan blowing, pencepit di dalam mesin heating dan blowing rusak.

Berdasarkan faktor penyebab tersebut ada lima usulan yang dapat dibuat. Usulan membuat jadwal pengecekan suhu mesin heating dan blowing dan jadwal penggantian pencapit dibuat karena selama ini tidak ada jadwal yang pasti.

Penggantian dilakukan apabila ada kerusakan, sedangkan jika ada jadwal penggantian sebelum kerusakan terjadi produk cacat yang dihasilkan juga dapat berkurang.

Jenis kecacatan berikutnya, lid miring yang diakibatkan umur dari mesin itu sendiri dan cara pengiriman lid yang tidak tepat. Faktor penyebab untuk umur mesin tidak dapat diterapkan sekaran karena beberapa hal, sedangkan untuk cara pengiriman lid dapat dibuat usulan pemberian instruksi kerja cara pengiriman yang benar. Usulan ini dibuat karena selama ini cara pengiriman lid tidak teratur, sehingga ada lembaran yang menjadi kusut dan tidak dapat dipakai.

Jenis kecacatan berikutnya, yaitu botol terlalu tebal/tipis yang diakibatkan tidak ada suhu standar untuk mesin heating dan blowing, material botol PET dari perusahaan tidak standar tapi lolos qc, tidak ada alat bantu pengukur suhu ruangan. Jenis kecacatan ini sama dengan untuk jenis kecacatan produk jenis cup, karena membutuhkan alat pengukur suhu ruangan yang nantinya akan disesuaikan dengan suhu mesin heating dan blowing.

Jenis kecacatan berikutnya, yaitu bawah botol bocor yang diakibatkan material botol PET dari supplier tidak standar tapi lolos qc, dan cara penyimpanan botol tidak benar. Faktor penyebab produk cacat tersebut dapat dibuat usulan mengevaluasi dan memperbaiki qc perusahaan, dan membuatkan instruksi kerja agar penyimpanan botol tidak mengakibatkan botol menjadi bocor. Hasil perbandingan dari 10 pak kemasan botol sebelum implementasi diterapkan dan sesudah implementasi diterapkan dapat dilihat pada Tabel 4.9.

Tabel 4.9 Jumlah Produk Cacat dari 10 Pak Sebelum dan Sesudah Implementasi

Pak ke- Jumlah produk cacat

Sebelum implementasi Sesudah implementasi

1 4 1

2 3 1

3 1 0

4 2 0

5 4 2

6 0 0

7 2 1

8 0 2

9 4 1

10 3 1

Berdasarkan pengamatan pada Tabel 4.9 dapat dilihat bahwa hasil implementasi memberikan dampak dan usulan yang dibuat bisa dikatakan berpengaruh.

Jenis kecacatan berikutnya, yaitu tutup botol hasil produksi perusahaan pesok yang diakibatkan tidak ada penahan benturan dan jumlah pak-pakan dalam penyimpanan terlalu banyak. Faktor penyebab produk cacat tersebut dapat dibuatkan usulan, yaitu memberikan penahan benturan dan membuat instruksi kerja untuk cara penyimpanan tutup botol. Hasil perbandingan dari 10 pak kemasan tutup botol sebelum implementasi diterapkan dan sesudah implementasi diterapkan dapat dilihat pada Tabel 4.10.

Tabel 4.10 Jumlah Produk Cacat dari 10 Pak Sebelum dan Sesudah Implementasi

Pak ke- Jumlah produk cacat

Sebelum implementasi Sesudah implementasi

1 7 1

2 10 2

3 9 0

4 11 2

5 7 3

6 2 2

7 10 1

8 8 2

9 13 2

10 8 2

Berdasarkan pengamatan pada Tabel 4.10 dapat dilihat bahwa hasil implementasi memberikan dampak dan usulan yang dibuat bisa dikatakan berpengaruh.

Hasil usulan-usulan perbaikan yang ada pada Tabel 4.6, maka ada usulan yang dapat diimplementasikan saat ini dan ada usulan yang tidak dapat diimplementasikan saat ini. Hal ini dikarenakan ada beberapa usulan yang memerlukan persetujuan dari pihak perusahaan dan harus dipelajari terlebih dahulu apakah mengganggu jalannya proses produksi atau tidak. Usulan yang dapat dan tidak dapat diimplementasikan dapat dilihat pada Tabel 4.11.

Tabel 4.11 Pengelompokan Usulan yang Bisa dan Tidak Bisa Diterapkan Usulan yang dapat

diimplementasikan saat ini

Usulan yang tidak dapat diimplementasikan saat ini

Jadwal pengecekan suhu mesin pelebur

Membuatkan catatan suhu mesin yang ideal untuk beberapa kondisi.

Membuat jadwal pengecekan suhu mesin heating dan blowing

Mengajukan pembelian alat pengukur suhu ruangan

Membuat jadwal pembersihan matras mesin heating dan blowing pembuatan cup

Memberi alas untuk plastik rol- rolan

Membuat jadwal pengecekan pembersihan alas

Mengganti dan membuat jadwal penggantian alat pencapit

Membuat instruksi kerja untuk pengiriman lid

Membuat jadwal pengecekan instruksi kerja untuk pengiriman lid

Memberi sekat untuk ruangan peleburan bijih plastik

Mengganti mesin sealer

Membuatkan tutup yang tidak berongga dan tidak mengganggu jalannya proses produksi

Mengevaluasi dan memperbaiki QC bahan baku perusahaan

Tabel 4.11 Pengelompokan Usulan yang Bisa dan Tidak Bisa Diterapkan (sambungan)

Usulan yang dapat diimplementasikan saat ini

Usulan yang tidak dapat diimplementasikan saat ini

Membuat instruksi kerja untuk cara penyimpanan botol

Membuat jadwal pengecekan instruksi kerja untuk cara penyimpanan botol

Membuat jadwal pembersihan matras mesin heating dan blowing pembuatan botol

Membuat jadwal pengecekan pembersihan matras mesin heating dan blowing pembuatan botol

Memberi penahan benturan untuk tutup botol

Membuat instruksi kerja cara penyimpanan tutup botol

Membuat jadwal pengecekan instruksi kerja penyimpanan tutup botol

Melalui Tabel 4.11 dapat diketahui bahwa usulan yang dapat diimplementasikan saat ini adalah membuat jadwal pengecekan suhu mesin pelebur plastik, membuat catatan suhu untuk mesin heating dan blowing untuk beberapa kondisi, membuat jadwal pengecekan suhu mesin heating dan blowing, mengajukan pembelian alat pengukur suhu ruangan, membuat jadwal pembersihan matras mesing heating dan blowing pembuatan cup, memberi alas untuk plastik rol-rolan, membuat jadwal pembersihan alas, mengganti dan

pengiriman lid, membuat jadwal pengecekan instruksi kerja untuk pengiriman lid, mengevaluasi dan memperbaiki QC bahan baku perusahaan, membuat instruksi kerja untuk cara penyimpanan botol, membuat jadwal pengecekan instruksi kerja untuk cara penyimpanan botol, membuat jadwal pembersihan matras mesin heating dan blowing pembuatan botol, membuat jadwal pengecekan pembersihan matras mesing heating dan blowing pembuatan botol, memberi penahan benturan untuk tutup botol, membuat instruksi kerja cara penyimpanan tutup botol, membuat jadwal pengecekan instruksi kerja penyimpanan tutup botol. Sedangkan usulan yang baru dapat diterapkan dikemudian hari adalah memberi sekat untuk ruangan peleburan bijih plastic, mengganti mesin sealer, membuatkan tutup yang tidak berongga dan tidak mengganggu jalannya proses produksi. Usulan-usulan yang belum dapat diterapkan langsung dikarenakan ada beberapa prosedur yang harus diselesaikan sebelum usulan dapat diterapkan, karena dinilai dapat mengganggu jalannya proses produksi oleh perusahaan.

4.5.1 Usulan yang Dapat Diterapkan

Penjelasan lebih detail mengenai usulan-usulan yang bisa diterapkan dapat dilihat di bawah ini

1. Jadwal pengecekan suhu mesin pelebur bijih plastik

Jadwal pengecekan suhu mesin pelebur ini diperlukan karena berdasarkan pengamatan, suhu mesin dapat berubah-ubah. Perubahan suhu tersebut yang mengakibatkan plastik yang dibentuk menjadi rol-rolan memiliki ketebalan yang tidak merata. Perubahan suhu mesin dapat dilihat pada Tabel 4.12.

Tabel 4.12 Waktu Perubahan Suhu Mesin Pelebur Plastik

Hari 1 Hari 2 Hari 3 Hari 4

Suhu (oC) Waktu Suhu (oC) Waktu Suhu (oC) Waktu Suhu (oC) Waktu

220 08.25 220 07:59 220 08:12 220 08:22

221 08:59 219 08:31 221 08:47 222 09:01

223 09:33 221 09:11 219 09:23 221 09:41

222 10:05 222 09:45 218 09:58 222 10:12

223 10:43 221 10:16 219 10:41 220 10:51

222 11:19 223 10:51 220 11S:12 219 11:29

224 11:53 222 11:37 221 11:51 221 12:02

225 12:37 221 12:14 220 12:31 223 12:47

223 13:10 223 12:59 219 13:07 224 13:21

224 13:44 221 13:40 217 13:41 225 13:58

225 14:21 223 14:09 219 14:19 224 14:29

223 14:55 224 14:48 221 14:47

Hasil Tabel 4.12 dapat dilihat, bahwa suhu mesin berubah-ubah kurang lebih setiap 30 menit. Hal ini dapat mengakibatkan ketebalan dari plastik itu sendiri menjadi tidak sama. Oleh karena itu diperlukan jadwal pengecekan suhu mesin setiap 30 menit. Pengecekan dilakukan setiap 30 menit berdasarkan data pengamatan selama empat hari. Oleh karena itu dibutuhkan jadwal pengecekan rutin untuk memastikan suhu dari mesin pelebur tidak melenceng jauh, sehingga dapat meminimalkan ketebalan plastik yang berbeda-beda. Form pengecekan ini nantinya akan diisi oleh operator yang menjalankan mesin pelebur. Form pengecekan suhu mesin pelebur plastik dapat dilihat pada Lampiran 5.

2. Membuatkan catatan suhu mesin yang ideal untuk beberapa kondisi

Suhu mesin heating dan blowing yang digunakan untuk membuat cup ataupun botol selalu berubah-ubah. Kondisi suhu yang standar pun cup atau botol yang dihasilkan juga bisa terlalu tebal atau terlalu tipis. Hal ini disebabkan karena suhu ruangan juga memiliki pengaruh terhadap suhu mesin, sehingga diperlukan penyesuaian suhu mesin terhadap suhu ruangan. Dalam menentukan suhu yang

ketebalan cup atau botol yang sama dilakukan brainstorming dengan operator dan kepala produksi untuk mengetahui penyesuaian suhu antara suhu mesin dan suhu ruangan. Suhu yang ideal untuk beberapa kondisi suhu ruangan tertentu dapat dilihat pada Lampiran 6.

Suhu ruangan dapat berubah sewaktu-waktu, hal ini dapat disebabkan oleh banyak hal, misalnya: cuaca, suhu AC, dan kelembaban udara. Hal yang menyebabkan suhu ruangan berubah tersebut tidak dapat diprediksi kapan terjadinya, oleh karena itu perlu dilakukan pengecekan secara berkala suhu ruangan. Data pengamatan perubahan suhu selama empat hari dapat dilihat pada Tabel 4.13

Tabel 4.13 Waktu Perubahan Suhu Mesin Heating dan Blowing

Hari 1 Hari 2 Hari 3 Hari 4

Suhu (oC) Waktu Suhu (oC) Waktu Suhu (oC) Waktu Suhu (oC) Waktu

225 08:19 225 07:55 225 07:56 225 07:55

223 09:25 224 09:15 224 08:45 223 09:12

222 10:21 225 10:21 225 09:51 222 10:20

224 11:39 222 11:19 224 10:49 224 11:16

225 12:50 224 12:31 223 12:01 222 12:21

223 13:56 226 13:51 224 13:21 221 13:38

222 14:48 224 14:43 223 14:17 223 14:38

Berdasarkan pengamatan pada Tabel 4.13 dapat dilihat bahwa kurang lebih setiap satu jam suhu mesin berubah-ubah. Oleh karena itu perlu dilakukan pengecekan setiap suhu mesin setiap satu jam Form ini nantinya akan diisi oleh operator yang menjalankan mesin heating dan blowing. Form pengecekan suhu mesin dan suhu ruangan dapat dilihat pada Lampiran 7.

3. Mengajukan pembelian alat pengukur suhu ruangan

Mesin heating dan blowing yang terdapat pada departemen AMDK untuk membuat cup dan botol membutuhkan suhu tertentu. Penentuan suhu mesin dipengaruhi oleh beberapa faktor, dan salah satunya adalah suhu ruangan.

Perusahaan saat ini tidak memiliki alat pendeteksi suhu ruangan, padahal suhu

dipengaruhi. Oleh karena itu diajukan pembelian mesin termometer ruangan.

Termometer ini sendiri memiliki fungsi untuk menyeimbangkan antara suhu mesin dan suhu ruangan saat itu. Harga dari thermometer ruangan sendiri bervariasi, tetapi diajukan termometer yang bahan luarnya dari kayu, sedangkan cairan di dalamnya berisi air raksa. Termometer ini nantinya akan ditempelkan di dinding tempat mesin heating dan blowing untuk mesin pembuatan cup satu dan untuk mesin heating dan blowing pembuatan botol satu. gambar dari termometer ruangan dapat dilihat pada Gambar 4.12.

Gambar 4.12 Termometer ruangan

4. Membuat control chart untuk mengontrol berat cup dan botol

Control chart ini digunakan untuk memonitoring apakah produk yang dihasilkan dalam batas kendali atau tidak. Data berat untuk control chart produk jenis cup dan botol dapat dilihat pada Lampiran 23 dan Lampiran 24.

Pengambilan data dilakukan setiap satu jam sekali berdasarkan data waktu perubahan suhu, setiap satu jam tersebut diambil sample sebanyak enam data.

Data yang ada kemudian diolah menggunakan minitab. Hasil dari pengolahan menggunakan minitab untuk produk jenis cup dapat dilihat pada Gambar 4.13.

Sample

Sample Mean

8 7

6 5

4 3

2 1

3.7 3.6 3.5 3.4 3.3

__X=3.4833 U C L=3.6827

LC L=3.2840

Sample

Sample Range

8 7

6 5

4 3

2 1

0.8 0.6 0.4 0.2 0.0

_R=0.4125 U C L=0.8266

LC L=0

Xbar-R Chart of Berat, ..., C6

Gambar 4.13 Control Chart Cup

Hasil dari Gambar 4.13 menunjukkan untuk data yang ada masih dalam batas UCL dan LCL, sehingga data tersebut masih dalam batas kendali dan masih belum perlu dilakukan pengecekan.

Hasil dari pengolahan menggunakan minitab untuk produk jenis botol dapat dilihat pada Gambar 4.14