4. PEMBAHASAN

4.1 Pembahasan mengenai Modul Training di PT. X

PT. X merupakan salah satu perusahaan rokok terbesar di Indonesia. PT.

X berusaha memenuhi permintaan pasar dengan memproduksi rokok dengan skala yang besar namun tetap menjaga kualitasnya. PT. X memiliki beberapa macam plant untuk menghasilkan rokok dengan kualitas yang terjaga, antara lain:

a. Primary Processing

Plant primary processing merupakan plant produksi yang mengolah tembakau dan bahan-bahan lainnya untuk disalurkan pada plant secondary processing.

Mesin-mesin yang dipakai pada plant primary processing adalah jenis mesin slicing, mesin conditioning, dan lain sebagainya.

b. Secondary Processing atau Sigaret Kretek Mesin (SKM)

Plant secondary processing memiliki fungsi untuk melinting tembakau dan bahan lainnya dari plant primary processing menjadi batangan rokok serta melakukan proses pengepakan pada batangan rokok. Produk yang dihasilkan pada plant secondary processing merupakan rokok yang sudah dikemas rapi dalam packaging. Terdapat 2 jenis mesin yang dipakai pada secondary processing, yaitu jenis mesin maker dan mesin packer. Mesin maker berfungsi untuk melinting tembakau, dan bahan lainnya sampai menjadi batangan rokok.

Mesin packer berfungsi untuk melakukan proses pengepakan pada batangan rokok.

c. Sigaret Kretek Tangan (SKT)

Plant SKT merupakan plant produksi yang mengolah tembakau dan bahan lainnya menjadi produk rokok jadi yang sudah dikemas dalam packaging.

Proses produksi yang terdapat dalam SKT menggunakan metode pelintingan secara manual dengan tangan.

Pekerja lantai produksi dalam mengoperasikan mesin-mesin di plant secondary processing perlu mengikuti pelatihan secara khusus. Pelatihan (training) tersebut diadakan oleh departemen Operation Training. Pekerja lantai produksi harus mengikuti pelatihan sesuai dengan tingkatannya. Terdapat tiga tingkatan pekerja lantai produksi yaitu:

a. Operator

Level operator merupakan level paling dasar dari seorang pekerja lantai produksi. Tugas utama operator adalah mengoperasikan mesin mulai dari persiapan awal sampai proses shut down. Seorang operator sebelum mengoperasikan sebuah mesin harus memahami prinsip-prinsip dasar seperti faktor keselamatan, pengetahuan tentang bagian-bagian mesin beserta flow prosesnya, dan control panel pada mesin.

b. Poduction Technician (prodtech)

Level prodtech merupakan tingkatan yang lebih tinggi dari operator. Pekerja dengan level prodtech selain dapat mengoperasikan mesin dengan baik, juga mampu menangani permasalahan ringan yang muncul pada mesin. Seorang prodtech juga mampu untuk melakukan bongkar pasang ringan dan membersihkan bagian-bagian mesin untuk keperluan maintenance.

c. Mekanik

Mekanik merupakan tingkatan paling tinggi pekerja lantai produksi. Mekanik memiliki skill, pengetahuan dan pengalaman yang lebih banyak dibandingkan level prodtech dan operator. Seorang mekanik bertugas untuk membongkar bagian dalam mesin, memperbaiki masalah-masalah yang muncul pada mesin, dan melakukan maintenance secara rutin pada mesin.

Salah satu sarana yang mendukung agar proses training dapat berjalan efektif adalah modul training. Modul training dapat memudahkan trainer dalam menyampaikan materi, serta memudahkan trainee untuk menerima materi training. Isi modul training untuk level operator, prodtech dan mekanik juga berbeda. Modul training untuk level operator lebih banyak berisi knowledge berupa teori dasar mengenai mesin tersebut dan hanya berisi sedikit skill yang berupa Task Detail Sheet. Prinsip-prinsip dasar mesin wajib dipahami oleh seorang operator yang merupakan tingkatan awal pekerja lantai produksi. Modul training level prodtech dan mekanik memiliki perbedaan dengan modul level operator. Modul level prodtech dan mekanik lebih banyak berisi tentang skill, sehingga sebagian besar modul berisi Task Detail Sheet. Hal tersebut berkaitan dengan tugas prodtech dan mekanik yang lebih banyak menangani permasalahan,

prodtech dengan level mekanik terdapat pada tugas mekanik yang lebih berat dari prodtech. Modul training level prodtech dan mekanik hanya berisi sedikit teori dan penjelasan mengenai mesin atau bahkan tidak ada sama sekali. Pengetahuan dan teori mengenai mesin sudah didapatkan sebelumnya oleh prodtech dan mekanik saat berada di level operator. Modul training yang dibuat untuk plant secondary processing ada empat, yaitu:

Modul Training PACKER F Level Operator

Modul Training PACKER F Level Prodtech

Modul Training PACKER F Level Mekanik

Modul Training MAKER M Level Mekanik

Modul training terdahulu yang direvisi untuk plant secondary processing ada tiga, yaitu:

Modul Training MAKER P Level Operator

Modul Training MAKER P Level Prodtech

Modul Training Basic Mechanic

Modul Training Basic Mechanic merupakan modul yang sifatnya umum dan tidak termasuk dalam modul level operator, prodtech maupun mekanik.

Modul Training Basic Mechanic berguna untuk meningkatkan pengetahuan dan kemampuan dari trainee sehingga memahami dasar-dasar permesinan (mechanical). Trainee diharapkan mampu menggunakan dasar-dasar pengetahuan dan keterampilan tersebut dalam pekerjaan sehari-hari. Pembahasan dalam Modul Basic Mechanic yaitu bearing, pelumas oli dan grease, sprocket & chain, belt &

pulley, safety pada mesin serta dasar-dasar dalam gambar teknik. Penggunaan dan pengertian dasar pada alat ukur seperti jangka sorong, feeler gauge, dial gauge juga dibahas dalam Modul Basic Mechanic. Modul training baru akan dibuat pada mesin yang belum memiliki modul training sama sekali, apabila sudah terdapat modul training yang lama maka hanya perlu dilakukan revisi pada modul training tersebut.

4.2 Tahapan Pembuatan Modul Training Baru

Modul training yang dijadikan contoh dalam pembuatan modul training pada Tugas Akhir ini adalah Modul PACKER F Level Operator. Mesin PACKER

F adalah mesin baru di plant secondary processing yang didatangkan langsung dari Jerman. Mesin PACKER F memiliki fungsi untuk mengepak batangan rokok ke dalam kemasan, sehingga termasuk dalam jenis mesin packer. Mesin PACKER F terbagi menjadi empat bagian besar yaitu:

a. Mesin Hinge Lid Packer (HLP) 553

Mesin HLP dirancang untuk menyusun beberapa rokok dengan format tertentu, kemudian mengepaknya dengan alufoil, inner frame, dan blank etiket, sehingga menjadi cigarette pack atau pack rokok. Alufoil ditunjukkan pada Gambar 4.1, inner frame dapat dilihat pada Gambar 4.2, blank etiket pada Gambar 4.3, dan cigarette pack pada Gambar 4.4.

Gambar 4.1 Alufoil

Gambar 4.2 Inner Frame

Gambar 4.3 Blank Etiket

Gambar 4.4 Cigarette Pack

b. Mesin Reservoir (R) 743

Bagian Reservoir dirancang sebagai buffer dan penghubung antara Hinge Lid Packer 553 dan Wrapper 753. Mesin ini berfungsi sebagai penyimpan cigarette pack, sebagai pengganti jika terjadi gangguan produksi pada Hinge Lid Packer 553 atau Wrapper 753.

c. Mesin Film Wrapper (W) 753

Mesin ini berfungsi untuk menempelkan bandrol (tax stamp), kemudian membungkus cigarette pack dengan OPP film dan tear tape. Tax stamp dan tear tape dapat dilihat pada Gambar 4.5 dan Gambar 4.6. Bagian-bagian yang ada pada cigarette pack dapat dilihat pada Gambar 4.7.

Gambar 4.5 Tax Stamp pada Cigarette Pack

Gambar 4.6 Tear Tape

Gambar 4.7 Bagian-Bagian pada Cigarette Pack

d. Mesin Boxer Over Wrapper (BOW) 413

Mesin ini berfungsi untuk menyusun cigarette pack, untuk kemudian dibungkus dengan slof, OPP film dan tear tape. Kecepatan Boxer Over

(Film)

Gambar 4.8 Slof Rokok

Gambar 4.9 Aliran Proses PACKER F

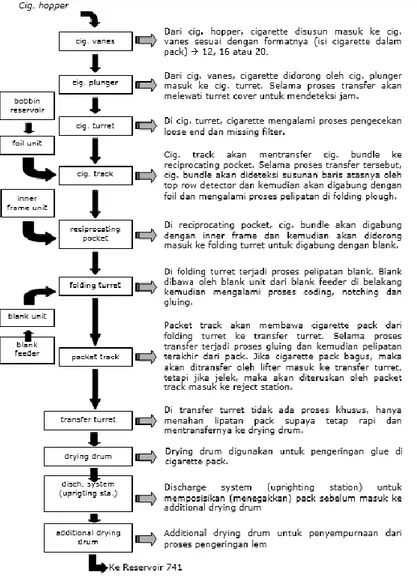

Mesin PACKER F memiliki input berupa batangan rokok yang akan masuk pada mesin HLP 553 serta memiliki output berupa slof rokok yang dihasilkan oleh mesin BOW 413. Urutan aliran proses pada mesin PACKER F ditunjukkan pada Gambar 4.9. Tahapan dalam pembuatan Modul Training PACKER F Level Operator dapat dilakukan dengan melakukan langkah-langkah berikut:

4.2.1 Pengumpulan Sumber Informasi

Tahap pertama dalam membuat modul training adalah dengan mengumpulkan sumber informasi. Pengumpulan sumber informasi dalam pembuatan modul PACKER F Level Operator dilakukan dengan tiga metode.

Metode yang pertama adalah dengan mengumpulkan informasi dari manual book mesin PACKER F. Manual book diberikan oleh produsen mesin PACKER F sebagai panduan PT. X untuk menjalankan mesin. Manual book mesin dapat berbentuk softcopy maupun hardcopy, yang semuanya menggunakan bahasa Inggris.

Metode yang kedua adalah melakukan observasi lapangan, yaitu dengan melakukan pengamatan proses yang terjadi pada mesin di lapangan, bagian- bagian mesin, bentuk aktual dari mesin dan sebagainya. Proses observasi dilakukan dengan tujuan untuk memahami proses produksi yang terjadi di lantai produksi, sehingga mendapatkan gambaran yang jelas dalam pembuatan modul training.

Metode yang terakhir adalah dengan melakukan wawancara dan diskusi kepada Subject Matter Expert (SME). Wawancara dan diskusi dilakukan kepada beberapa orang SME yang bertugas sebagai mekanik di secondary processing.

Mekanik di plant secondary processing sebelumnya telah mendapatkan training khusus mengenai mesin PACKER F dari pihak produsen mesin di Jerman, sehingga ditetapkan sebagai SME untuk pembuatan modul training PACKER F.

4.2.2 Penentuan dan Pembuatan SKA

Tahap berikutnya setelah mengumpulkan informasi, adalah menentukan dan membuat Skill, Knowledge, Attitude (SKA). Tahap penentuan dan pembuatan SKA dilakukan dengan diskusi dengan SME. Tahap ini merupakan tahap dasar yang menentukan keseluruhan isi modul dan task list agar sesuai dengan kebutuhan peserta training dan juga perusahaan.

Knowledge ditentukan dari informasi yang harus diketahui dan dimengerti oleh seorang pekerja level operator. Contoh dari knowledge adalah mengetahui control panel mesin, mengetahui fungsi dari subassembly mesin, memahami perawatan mesin. Penentuan skill berdasarkan pada pekerjaan atau tugas yang harus dikerjakan oleh seorang operator di lapangan. Contoh dari skill adalah mampu menyalakan laser, mampu mengoperasikan main switch, mampu mematikan mesin. Attitude ditentukan dari sikap yang harus dipatuhi operator

tangan saat mengganti pisau, memakai masker pada area yang berdebu.Tabel 4.1 merupakan contoh SKA pada Modul Training PACKER F Level Operator.

Keseluruhan SKA untuk Modul Training PACKER F Level Operator dapat dilihat pada Lampiran 1.

Tabel 4.1 Contoh SKA PACKER F Level Operator

No SKA S K A

1 Mengetahui Control Panel HLP 553 √

2 Mengetahui Control Panel Reservoir 743 √ 3 Mengetahui Control Panel Wrapping 753 √ 4 Mengetahui Control Panel Boxer Over Wrapper 413 √

5 Memahami Perawatan Mesin √

6 Memahami Interval Perawatan Mesin √

7 Memahami Lubrikasi √

8 Mampu Mengoperasikan Main Switch √ 9 Mampu Menyalakan Power Supply Mesin √

10 Mampu Menyalakan Laser √

11 Mampu Mengoperasikan Bobbin Pivoting Device √

12 Mampu Menyalakan Vacuum √

13 Mampu Menyalakan Blank Feed √

14 Mampu Mengisi Cigarette Hopper √

SKA yang termasuk skill biasanya dikembangkan ke dalam modul training dalam bentuk Task Detail Sheet. SKA yang termasuk kategori knowledge dikembangkan ke dalam modul training yaitu berupa teori dan penjelasan mengenai mesin. SKA yang tertulis pada Modul Training PACKER F Level Operator semuanya termasuk dalam kategori skill atau knowledge. Attitude biasanya tidak dituliskan pada SKA modul training, karena tidak berkaitan dalam pembuatan modul training. SKA pada modul training lain yang dibuat, yaitu untuk modul PACKER F Level Prodtech, modul PACKER F Level Mekanik, dan modul MAKER M Level Mekanik dapat dilihat pada Lampiran 2, Lampiran 4, dan Lampiran 6.

4.2.3 Pengajuan SKA kepada SME

SKA yang sudah dibuat selanjutnya, diberikan kepada SME. Mekanik secondary processing yang juga sebagai SME. SME akan memeriksa dan

memastikan bahwa SKA yang sudah dibuat memang sudah benar, karena SKA merupakan dasar untuk menentukan isi modul dan task list yang akan dibuat pada tahap selanjutnya. SKA Modul Training PACKER F Level Operator yang diajukan kepada SME sudah disetujui, sehingga dapat masuk pada tahap berikutnya yaitu memprioritaskan SKA.

4.2.4 Pemberian Prioritas pada SKA

Tahap selanjutnya adalah memprioritaskan SKA. Tujuan penentuan prioritas ini adalah untuk mengetahui SKA mana yang termasuk kategori penting dan kurang penting bagi seorang operator. Pekerja dengan level operator, prodtech, dan mekanik memiliki kebutuhan training yang berbeda-beda. Sebagai contoh materi training seperti membongkar mesin yang dirasa sulit bagi seorang mekanik, tidak seharusnya dimasukkan ke dalam SKA Operator, karena akan membuat durasi training menjadi lebih lama. Tahap memprioritas SKA ditentukan dengan melakukan diskusi dengan SME. Tabel 4.2 menunjukkan contoh SKA yang sudah diprioritaskan. SKA Modul PACKER F Level Operator selengkapnya dapat dilihat pada Lampiran 1.

Tabel 4.2 Contoh SKA yang Sudah Diprioritaskan

No SKA S K A Prioritas

1 Mengetahui Control Panel HLP 553 √ H

2 Mengetahui Control Panel Reservoir 743 √ H 3 Mengetahui Control Panel Wrapping 753 √ H 4 Mengetahui Control Panel Boxer Over Wrapper 413 √ H

5 Memahami Perawatan Mesin √ M

6 Memahami Interval Perawatan Mesin √ M

7 Memahami Lubrikasi √ M

8 Mampu Mengoperasikan Main Switch √ H

9 Mampu Menyalakan Power Supply Mesin √ H

10 Mampu Menyalakan Laser √ L

11 Mampu Mengoperasikan Bobbin Pivoting Device √ H

12 Mampu Menyalakan Vacuum √ H

13 Mampu Menyalakan Blank Feed √ H

14 Mampu Mengisi Cigarette Hopper √ H

SKA diprioritaskan berdasarkan tiga tingkatan yaitu high (H), medium (M), dan low (L). Contoh SKA yang termasuk kategori high adalah mengetahui control panel HLP 553, Reservoir 743, Wrapping 753 dan Boxer Over Wrapper 413. SKA tersebut termasuk dalam knowledge (K) level High karena seorang operator wajib untuk memahami tombol-tombol (control panel) pada HLP 553, Reservoir 743, Wrapping 753 dan Boxer Over Wrapper 413. Pengetahuan mengenai control panel mesin berkaitan dengan tugas utama seorang operator untuk dapat mengoperasikan mesin dengan baik.

Contoh SKA yang termasuk kategori medium yaitu pengetahuan (knowledge) mengenai perawatan mesin, interval perawatan mesin lubrikasi mesin PACKER F. SKA tersebut bukan merupakan tugas utama operator, namun jika operator mampu menguasainya dengan baik akan dapat meningkatkan efisiensi dan performa kerjanya.

Contoh SKA yang termasuk kategori low adalah keterampilan atau skill untuk menyalakan laser pada mesin PACKER F. Menyalakan laser sifatnya tidak wajib dan jarang dilakukan oleh pekerja level operator, sehingga penguasaan operator mengenai cara menyalakan laser tidak berpengaruh terhadap performa kerjanya.

4.2.5 Penentuan dan Pembuatan Task

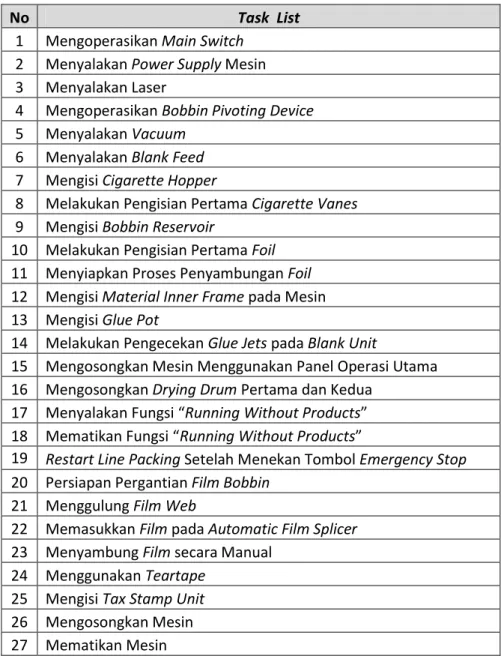

Tahap selanjutnya setelah memprioritaskan SKA adalah menentukan dan membuat task. Task merupakan tindakan yang dilakukan secara independent (dengan mesin atau peralatan) yang membutuhkan skill, knowledge dan attitude untuk mendapatkan hasil kerja tertentu. Tahap penentuan dan pembuatan task dilakukan dengan diskusi dan wawancara dengan pihak SME. Task list biasanya diambil dari skill yang terdapat pada SKA. Tabel 4.3 menunjukkan task list modul training PACKER F Level Operator yang sudah dibuat. Task list untuk modul yang dibuat lainnya, yaitu modul PACKER F Level Prodtech, modul PACKER F Level Mekanik dan modul MAKER M Level Mekanik dapat dilihat pada Lampiran 3, Lampiran 5, dan Lampiran 7.

Tabel 4.3 Task List Modul Training PACKER F Level Operator

No Task List

1 Mengoperasikan Main Switch 2 Menyalakan Power Supply Mesin 3 Menyalakan Laser

4 Mengoperasikan Bobbin Pivoting Device 5 Menyalakan Vacuum

6 Menyalakan Blank Feed 7 Mengisi Cigarette Hopper

8 Melakukan Pengisian Pertama Cigarette Vanes 9 Mengisi Bobbin Reservoir

10 Melakukan Pengisian Pertama Foil 11 Menyiapkan Proses Penyambungan Foil 12 Mengisi Material Inner Frame pada Mesin 13 Mengisi Glue Pot

14 Melakukan Pengecekan Glue Jets pada Blank Unit

15 Mengosongkan Mesin Menggunakan Panel Operasi Utama 16 Mengosongkan Drying Drum Pertama dan Kedua

17 Menyalakan Fungsi “Running Without Products”

18 Mematikan Fungsi “Running Without Products”

19 Restart Line Packing Setelah Menekan Tombol Emergency Stop 20 Persiapan Pergantian Film Bobbin

21 Menggulung Film Web

22 Memasukkan Film pada Automatic Film Splicer 23 Menyambung Film secara Manual

24 Menggunakan Teartape 25 Mengisi Tax Stamp Unit 26 Mengosongkan Mesin 27 Mematikan Mesin

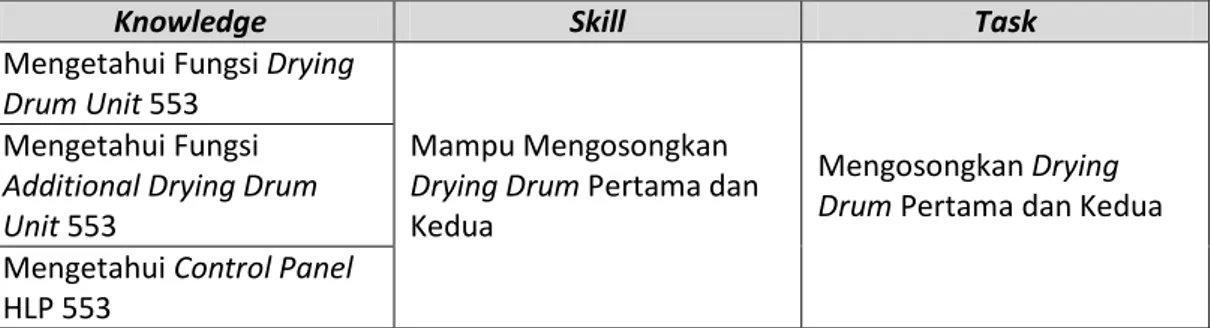

Penentuan task meskipun biasanya diambil dari skill pada SKA, namun tidak hanya membutuhkan skill saja melainkan juga knowledge dan attitude yang terdapat pada SKA. Sebagai contoh task mengosongkan drying drum pertama dan kedua tidak hanya membutuhkan skill untuk dapat mengosongkan drying drum, tetapi juga knowledge untuk mengetahui fungsi drying drum dan control panel HLP 553. Contoh penentuan task mengosongkan drying drum pertama dan kedua untuk lebih jelasnya dapat dilihat pada Tabel 4.4.

Tabel 4.4 Contoh Penentuan Task Modul PACKER F

Knowledge Skill Task

Mengetahui Fungsi Drying Drum Unit 553

Mampu Mengosongkan Drying Drum Pertama dan Kedua

Mengosongkan Drying Drum Pertama dan Kedua Mengetahui Fungsi

Additional Drying Drum Unit 553

Mengetahui Control Panel HLP 553

4.2.6 Pengklasifikasian Task

Task yang sudah selesai dibuat selanjutnya diklasifikasikan berdasarkan tiga level. Setiap task yang ada akan digolongkan untuk termasuk dalam kategori task level 1, 2, atau 3. Tabel 4.5 menunjukkan task list Modul Training PACKER F Level Operator yang sudah diklasifikasikan.

Tabel 4.5 Klasifikasi Task List Modul PACKER F

No. Task List Task Level

1 Mengoperasikan Main Switch 2

2 Menyalakan Power Supply Mesin 2

3 Menyalakan Laser 2

4 Mengoperasikan Bobbin Pivoting Device 2

5 Menyalakan Vacuum 2

6 Menyalakan Blank Feed 2

7 Mengisi Cigarette Hopper 2

8 Melakukan Pengisian Pertama Cigarette Vanes 2

9 Mengisi Bobbin Reservoir 2

10 Melakukan Pengisian Pertama Foil 2

11 Menyiapkan Proses Penyambungan Foil 2

12 Mengisi Material Inner Frame pada Mesin 2

13 Mengisi Glue Pot 2

14 Melakukan Pengecekan Glue Jets pada Blank Unit 2 15 Mengosongkan Mesin Menggunakan Panel Operasi Utama 2 16 Mengosongkan Drying Drum Pertama dan Kedua 2 17 Menyalakan Fungsi “Running Without Products” 2 18 Mematikan Fungsi “Running Without Products” 2 19 Restart Line Packing Setelah Menekan Tombol Emergency Stop 2

20 Persiapan Pergantian Film Bobbin 2

21 Menggulung Film Web 2

22 Memasukkan Film pada Automatic Film Splicer 2

23 Menyambung Film secara Manual 2

Tabel 4.5 Klasifikasi Task List Modul PACKER F (sambungan)

No. Task List Task Level

24 Menggunakan Teartape 2

25 Mengisi Tax Stamp Unit 2

26 Mengosongkan Mesin 2

27 Mematikan Mesin 2

Pengklasifikasian task didapatkan melalui diskusi dan wawancara dengan SME dari mesin PACKER F. Terdapat 27 task yang sudah diklasifikasikan dan semuanya termasuk dalam task level 2. Task level 2 merupakan task yang dijelaskan dan didemonstrasikan oleh trainer, sebagian atau salah satu peserta training ikut mendemonstrasikan. Task level 2 tidak perlu untuk dilakukan evaluasi pada task, sehingga tidak terdapat practical test untuk task level ini.

4.2.7 Pembuatan Modul Training

SKA yang sudah dibuat pada tahap sebelumnya merupakan dasar dari pembuatan modul training. Modul Training PACKER F Level Operator terdiri atas beberapa bagian yaitu mulai dari cover, lembar revisi, daftar isi, objective, lesson plan atau timeline training, serta operasi dan fungsional mesin.

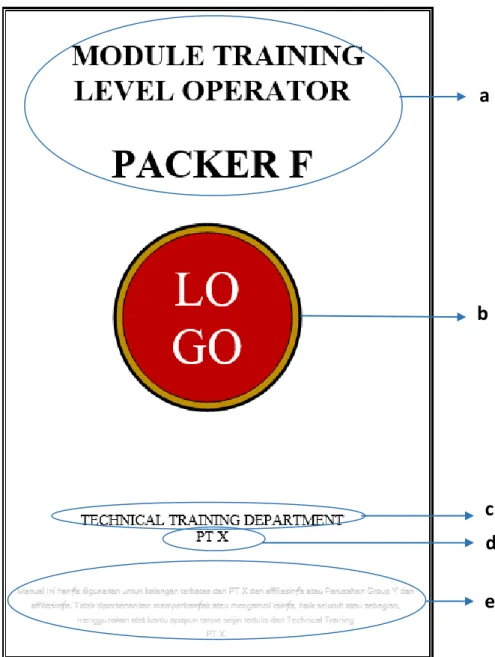

4.2.7.1 Cover

Halaman cover merupakan sampul depan dari sebuah modul training.

Gambar 4.10 merupakan contoh cover dari Modul Training PACKER F Level Operator. Penjelasan dari Gambar 4.10 dijelaskan sebagai berikut:

Gambar 4.10 Cover Modul Training

a. Judul modul

Modul training memiliki judul untuk mengetahui apa yang dibahas pada modul tersebut. Judul modul biasanya adalah nama mesin yang dibahas pada modul training tersebut. Judul modul ditulis dengan dengan ukuran huruf besar, huruf kapital dan ditebalkan (bold) agar mudah dibaca.

b. Logo Perusahaan

Logo perusahaan memberikan informasi kepada pembaca bahwa modul training ini milik perusahaan tertentu.

a

b

c

d

e

c. Nama Departemen

Memberikan informasi kepada pembaca mengenai departemen yang membuat modul training. Nama departemen ditulis dengan huruf kapital tanpa ditebalkan (bold).

d. Nama Perusahaan

Nama perusahaan ditulis sebagai identitas perusahaan yang memiliki modul training tersebut. Nama perusahaan ditulis dengan huruf kapital tanpa ditebalkan (bold).

e. Perlindungan Hak Cipta

Berisikan peringatan agar modul ini tidak diperbanyak atau diambil isinya tanpa seijin dari pembuat modul yaitu departemen Operation Training atau PT X. Pihak yang melanggar hak cipta modul training akan ditindak secara hukum.

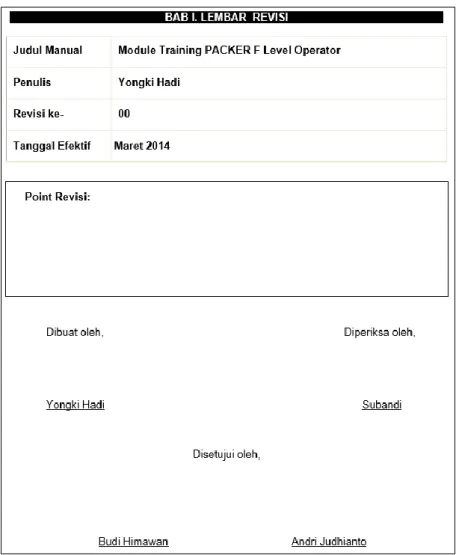

4.2.7.2 Lembar Revisi

Lembar revisi dalam modul training terdiri atas judul modul, nama penulis, jumlah revisi, tanggal efektif, dan point revisi. Jumlah revisi menunjukkan apakah modul training tersebut sudah pernah mengalami revisi sebanyak berapa kali. Jumlah revisi diisi dengan kode dua digit angka. Kode angka 00 menunjukkan bahwa modul training belum pernah direvisi sama sekali, artinya modul training tersebut baru dibuat. Kode angka 01 memiliki arti bahwa modul training baru sekali direvisi. Kode angka 02 menunjukkan bahwa modul training baru sudah dua kali direvisi.

Tanggal efektif diisi dengan tahun dan bulan pembuatan modul. Point revisi menunjukkan bagian dari modul yang perlu direvisi setelah diperiksa oleh Subject Matter Expert (SME) dan manajer Operation Training. Bagian bawah lembar revisi berisi tanda tangan bahwa modul sudah diperiksa oleh staff Operation Training dan disetujui oleh Subject Matter Expert (SME) dan manajer Operation Training. Lembar revisi pada modul training PACKER F Level Operator ditunjukkan pada Gambar 4.11.

Gambar 4.11 Lembar Revisi Modul Training

4.2.7.3 Daftar Isi

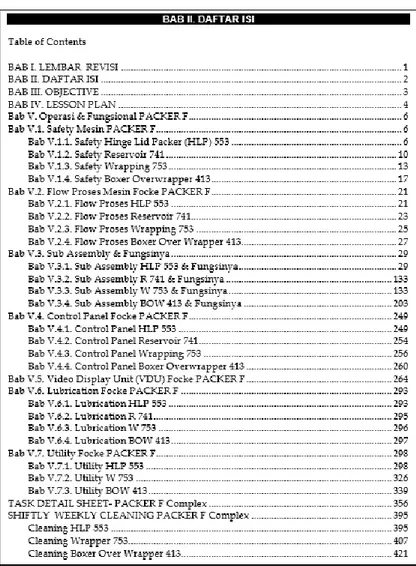

Bab daftar isi merupakan bab kedua pada modul training. Daftar isi merupakan petunjuk isi modul training beserta nomor halamannya. Daftar isi memiliki terbagi menjadi dua bagian yang utama yaitu deskripsi dan nomor halaman. Deskripsi merupakan judul dari bab dan subbab yang terdapat dalam modul training. Pembagian subbab berdasarkan pada empat bagian mesin PACKER F yang utama. Sebagai contoh, subbab lubrication dibagi lagi menjadi subbab yang lebih kecil yaitu lubrication untuk HLP 553, lubrication R 743, lubrication 753, dan lubrication BOW 413. Setiap bab dan subbab memiliki keterangan nomor halamannya. Bagian daftar isi pada modul training PACKER F Level Operator terdapat pada Gambar 4.12.

Gambar 4.12 Daftar Isi Modul Training

4.2.7.4 Objective

Bab objective merupakan bab ketiga pada modul training. Bab objective terdiri atas tiga bagian yaitu:

Objective, bagian ini berisikan tujuan dari dilaksanakannya training serta hasil yang akan diperoleh oleh trainee setelah menerima training.

Program, bagian program training menjelaskan mengenai materi yang akan dipelajari selama masa training.

Kriteria, bagian ini menjelaskan mengenai syarat kelulusan training. Syarat kelulusan training adalah lulus written test dan practical test dengan nilai yang sudah ditetapkan.

Manfaat dari penentuan objective adalah peserta training dapat memahami apa saja yang akan didapatkan setelah menyelesaikan training.

Trainer juga mendapatkan arahan mengenai materi yang akan diajarkan pada training. Gambar 4.13 merupakan bab objective pada modul training PACKER F level Operator.

Gambar 4.13 Objective Modul Training

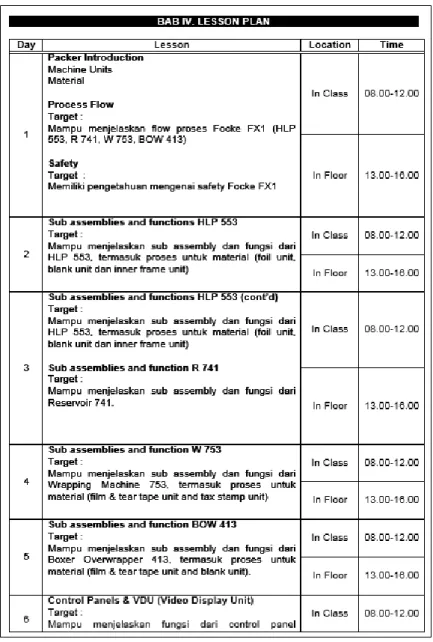

4.2.7.5 Lesson Plan atau Timeline Training

Bab lesson plan atau timeline training merupakan bab keempat pada modul training. Bab ini berfungsi untuk memastikan bahwa setiap materi training yang ada dapat disampaikan kepada peserta training secara sistematis. Bab dan subbab yang akan dipelajari beserta metode pelatihannya selama masa training dapat diketahui oleh trainee. Lesson plan pada modul training PACKER F Level Operator ditunjukkan pada Gambar 4.14.

Gambar 4.14 Lesson Plan Modul Training

a. Day

Kolom Day berisikan hari dilaksanakannya program training. Mulai dari mulai dari hari pertama training yaitu Day 1, selanjutnya Day 2, Day 3, dan seterusnya sampai semua materi training tersampaikan.

b. Lesson atau Subject

Berisikan gambaran mengenai materi-materi training yang akan diajarkan kepada para peserta training.

c. Location atau Teaching Method

Merupakan informasi lokasi dilakukannya program training tersebut atau dapat juga berarti metode penyampaian training, dalam bentuk praktik atau teori di dalam kelas. Program training dilakukan di dalam kelas (in class) dengan tujuan untuk meningkatkan knowledge dari peserta training. Training yang dilakukan di area praktik (in floor atau practical), digunakan oleh trainer untuk mengajarkan materi yang berbentuk keterampilan atau skill.

d. Time atau Training Aids

Time merupakan waktu mulai dilaksanakannya program training sampai program training berakhir. Kolom time dapat diganti dengan kolom training aids sesuai dengan kebutuhan. Training aids merupakan alat bantu dibutuhkan untuk mendukung jalannya training. Contoh dari training aids adalah form pre-test, slide power point, peralatan basic mechanic (bearing, sprocket, belt, pulley jangka sorong, feeler gauge, dial gauge)

4.2.7.6 Operasi dan Fungsional Mesin

Bagian ini merupakan bab yang kelima, yang merupakan isi dari modul training. Bab operasi dan fungsional mesin terdiri atas beberapa subbab yang merupakan hasil dari pengembangan SKA. Bab operasi dan fungsional memiliki sifat dinamis, artinya isi atau subbab antar modul training tidak harus selalu sama dan dapat berubah untuk menyesuaikan kebutuhan training. Subbab pada modul PACKER F Operator adalah sebagai berikut:

a. Safety Mesin

Tujuan dari bagian safety mesin adalah agar pekerja memahami prosedur keselamatan kerja dan tindakan yang harus dilakukan untuk mencegah terjadinya kecelakaan kerja saat menjalankan mesin. Kecelakaan kerja yang terjadi tidak hanya akan merugikan pekerja itu sendiri, tetapi juga akan merugikan perusahaan. Bagian ini terdiri dari petunjuk safety, simbol-simbol yang berkaitan dengan safety, peralatan yang berhubungan dengan safety, sumber-sumber bahaya, kesadaran akan keselamatan kerja, dan pakaian pelindung. Petunjuk safety merupakan suatu tanda yang menunjukkan tingkatan risiko kecelakaan yang dapat terjadi. Mulai dari kecelakaan yang

ringan atau kerusakan mekanis, kecelakaan parah yang dapat mengakibatkan cacat fisik, sampai dengan kecelakaan yang fatal sampai menyebabkan kematian. Contoh bab safety mesin dapat dilihat pada Gambar 4.15.

Gambar 4.15 Contoh Bab Safety Mesin PACKER F

b. Flow Process Mesin

Operator wajib untuk memahami flow process dari mesin PACKER F. Flow process mesin membahas mengenai proses-proses yang terjadi di mesin secara keseluruhan, mulai dari awal masuknya material sampai material diproses dan keluar dari mesin. Flow process mesin ditampilkan dalam bentuk flowchart

yang satu mesin ke bagian mesin yang selanjutnya. Gambar 4.16 menunjukkan salah satu flow process yang terjadi pada salah satu bagian mesin PACKER F.

Gambar 4.16 Flow Process pada Bagian Mesin PACKER F

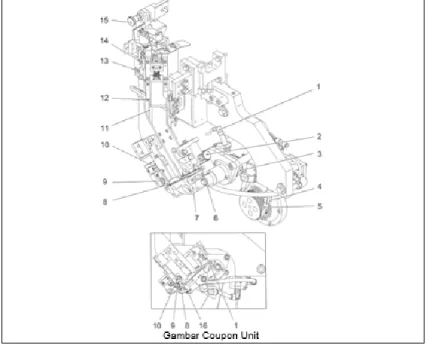

c. Subassembly dan Fungsinya

Seorang operator harus memiliki kemampuan untuk mengenali dan memahami setiap bagian dari mesin PACKER F beserta dengan fungsinya. Komponen- komponen penyusun dari mesin beserta fungsi dan cara kerjanya dijelaskan dalam subbab ini. Gambar 4.17 merupakan contoh penjelasan salah satu bagian mesin PACKER F dalam bab subassembly.

Gambar 4.17 Contoh Bagian Mesin dalam Bab Subassembly

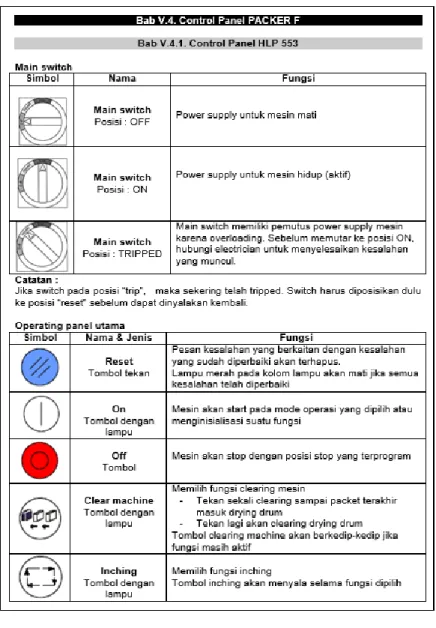

d. Control Panel

Operator harus memahami tombol-tombol pada setiap bagian mesin agar dapat mengoperasikan mesin PACKER F dengan baik. Bagian control panel menjelaskan mengenai tombol-tombol yang terdapat pada mesin beserta fungsinya. Subbab control panel juga menjelaskan mengenai kapan harus menekan sebuah tombol tertentu, tanda atau pesan apa yang akan muncul jika menekan tombol tersebut, jenis mode apa yang akan aktif, dan sebagainya.

Bagian control panel mesin dapat dilihat pada Gambar 4.18.

Gambar 4.18 Bagian Control Panel Mesin

e. Video Display Unit (VDU)

Video Display Unit (VDU) atau dapat juga disebut dengan Visual Display Unit merupakan sebuah perangkat monitor untuk menampilkan informasi berupa tulisan maupun grafik termasuk fungsi, proses dan kondisi dari mesin. Uptime mesin, jumlah produk reject, kecepatan mesin, pesan kesalahan dan sebagainya ditampilkan dalam VDU. Gambar 4.19 merupakan contoh penjelasan dalam bab Video Display Unit (VDU).

Gambar 4.19 Penjelasan dalam Bab Video Display Unit (VDU)

f. Lubrication

Bagian lubrication menjelaskan mengenai part atau bagian mesin mana yang memerlukan pelumasan. Bagian lubrication berisi tentang jenis pelumas serta seberapa banyak pelumas tersebut diberikan pada mesin. Tidak semua bagian mesin memerlukan pelumasan, menggunakan jenis pelumas dan banyak pelumas yang sama. Contoh isi bab lubrication dapat dilihat pada Gambar 4.20.

Gambar 4.20 Contoh Bab Lubrication dalam Modul PACKER F

g. Utility

Subbab utility menjelaskan mengenai bagian pendukung atau penggerak dalam mesin tersebut seperti motor, gear, valve, sistem pneumatic dan sensor.

Menjelaskan mengenai nama motor, gear, valve, sensor, fungsi dari motor, gear, valve, sensor dan elemen pneumatic untuk menggerakkan bagian tertentu pada mesin, beserta letaknya dalam mesin. Hal lainnya yang dibahas dalam subbab utility adalah seperti pengaturan angka elemen pneumatic, bagan sistem pneumatic mesin, jenis-jenis motor, dan gambar-gambar yang mempermudah operator memahami bagian utility. Contoh isi bab lubrication ditunjukkan pada Gambar 4.21.

Gambar 4.21 Contoh Bab Utility dalam Modul PACKER F

h. Task Detail Sheet (TDS)

Task Detail Sheet berisikan instruksi kerja atau langkah-langkah dalam melakukan task tertentu. Task Detail Sheet (TDS) merupakan pengembangan dari task list yang telah dibuat. Terdiri atas beberapa bagian yaitu machine, task level, task number, task description, necessary resources, task time, dan prosedur task serta penjabarannya. Contoh Task Detail Sheet (TDS) dapat dilihat pada Gambar 4.22.

Gambar 4.22 TDS dalam Modul Training PACKER F Level Operator

Machine, diisi dengan nama mesin atau subassembly dari mesin, yaitu merupakan mesin PACKER F-Complex. Pengertian dari complex adalah pembahasan dilakukan pada mesin PACKER F secara menyeluruh, pembahasan tidak dibedakan berdasarkan bagian mesin HLP 553, Reservoir 743, Wrapper 753 dan BOW 413.

Task level, diisi dengan level pada task yaitu 1, 2 atau 3. Task level didapatkan dari tahap sebelumnya yaitu tahap pengklasifikasian task.

Task number, merupakan nomor urutan task, dimulai dengan nomor 1 sampai task yang terakhir.

Task description, merupakan judul dari task yang akan dijelaskan pada bagian prosedur dan penjabaran.

Necessary resources, berisi peralatan yang dipakai dalam menjalankan suatu task atau dapat membantu dalam melaksanakan task tersebut. Bagian necessary resources bersifat optional, artinya boleh diisi atau boleh tidak, apabila diisi akan lebih memudahkan trainee untuk memahami Task Detail Sheet. Contoh dari necessary resources adalah kunci wrench, kunci allen, kunci ring dan sebagainya.

Task time, berisikan waktu yang diperlukan untuk melakukan sebuah task.

Prosedur kerja, berisikan instruksi kerja atau langkah-langkah dalam melakukan task tertentu. Terdapat gambar, foto, atau simbol untuk memudahkan trainee dalam membaca Task Detail Sheet (TDS).

i. Shiftly Weekly Cleaning

Shiftly dan weekly cleaning menjelaskan komponen mesin yang perlu dibersihkan secara berkala. Setiap komponen memiliki perlakuan yang berbeda. Terdapat komponen mesin yang cepat kotor dan harus dibersihkan setiap pergantian shift, sebaliknya juga terdapat komponen yang dibersihkan dengan selang waktu yang lama yaitu dibersihkan setelah 56 shift. Peralatan untuk membersihkan setiap komponen juga berbeda-beda contohnya adalah kain lembut, kain basah, compressed air, dan sebagainya. Selang waktu pembersihan dan peralatan yang diperlukan untuk membersihkan komponen dari mesin juga dijelaskan dalam bagian shiftly weekly cleaning. Contoh penjelasan shiftly dan weekly cleaning terdapat pada Gambar 4.23.

Gambar 4.23 Shiftly dan Weekly Cleaning pada Modul PACKER F

4.3 Tahapan Revisi pada Modul Training Terdahulu

Perbaikan atau revisi juga dilakukan pada modul training yang sudah selesai dibuat sebelumnya, namun isinya tidak sesuai dengan kondisi mesin yang ada di plant secondary processing saat ini. Modul training yang dijadikan contoh dalam revisi modul training pada Tugas Akhir ini adalah modul training MAKER P Level Operator. Mesin MAKER P termasuk dalam mesin kategori maker, berfungsi untuk mengolah tembakau menjadi rokok. Kecepatan mesin MAKER P adalah 10.000 rokok/menit. Mesin MAKER P terbagi menjadi tiga bagian unit mesin, yaitu VE, SE, dan MAX. Aliran proses mesin MAKER P Level Operator dapat dilihat pada Gambar 4.24.

a. Unit VE

Tembakau masuk melalui unit ini, yang selanjutnya akan ditampung, diurai dan disalurkan berdasarkan takaran yang telah diatur. Di bagian mesin ini terdapat

komponen magnetik yang dapat mencegah logam masuk ke dalam hasil produksi. Hasil akhir dari unit mesin VE adalah gulungan tembakau yang panjang (endless tobacco rod) yang selanjutnya disalurkan ke unit SE.

b. Unit SE

Endless tobacco rod selanjutnya akan dibungkus dengan cigarette paper.

Endless tobacco rod yang telah terbungkus dengan cigarette paper akan dipotong menjadi double tobacco rod yang telah terbungkus dengan cigarette paper.

c. Unit MAX

Double tobacco rod dipotong menjadi individual tobacco rod setelah disalurkan dari unit SE ke unit MAX. Unit MAX juga berfungsi untuk memberikan filter dan tipping paper yang berfungsi untuk menggabungkan tobacco rod dengan filter. Rokok atau cigarette yang sudah siap selanjutnya akan disalurkan ke mesin packer untuk dilakukan pengepakan.

Gambar 4.24 Aliran Proses Mesin MAKER P

4.3.1 Pemahaman mengenai SKA pada Modul Training yang Terdahulu Tahapan ini adalah tahap awal revisi modul yang bertujuan untuk memahami SKA beserta informasi mesin pada modul training MAKER P Level Operator yang lama. Pemahaman mengenai SKA dan mesin yang akan direvisi akan mempermudah dalam pengerjaan revisi modul pada tahap yang berikutnya.

Contoh SKA modul MAKER P Level Operator dapat dilihat pada Tabel 4.6.

Keseluruhan SKA modul MAKER P Level Operator terdapat pada Lampiran 8.

Tabel 4.6 Contoh SKA Modul MAKER P Level Operator

No SKA S K A Prioritas

1 Mengetahui petunjuk umum keselamatan MAKER P √ H 2 Mengetahui sumber-sumber bahaya pada Feeder VE √ H 3 Mengetahui sumber-sumber bahaya pada SE Rod Maker √ H 4 Mengetahui sumber-sumber bahaya pada MAX Filter

Assembler √ H

5 Mengetahui safety system pada Feeder VE √ H

6 Mengetahui safety system pada SE Rod Maker √ H 7 Mengetahui safety system pada MAX Filter Assembler √ H

8 Memahami safety loops pada MAKER P √ H

9 Memahami handwheel safety devices pada MAKER P √ H 10 Memahami safety switches dan burn guards seam sealers

pada MAKER P √ H

11 Mengetahui emergency procedure √ H

12 Mengetahui keselamatan kerja berhubungan dengan

maintenance √ H

13 Mengetahui macam-macam tanda peringatan bahaya √ H

14 Memahami flow proses Feeder VE √ H

15 Memahami flow proses SE Rod Maker √ H

16 Memahami flow proses MAX Filter Assembler √ H

17 Mengetahui switch cabinet MAKER P √ H

4.3.2 Pembahasan mengenai Bagian yang Direvisi

Alasan perlu dilakukan revisi pada modul MAKER P Level Operator adalah modul MAKER P Level Operator terdahulu isinya kurang sesuai dengan mesin MAKER P yang ada di plant secondary processing sekarang. Alasan lainnya yaitu modul MAKER P Level Operator yang sebelumnya, dibuat pada Maret 2009 serta belum pernah dilakukan revisi. Modul training biasanya direvisi minimal setiap 2 tahun sekali sesuai dengan standar dari Operation Training,

dengan tujuan agar isi dari modul sesuai dengan kondisi mesin yang ada di lapangan (selalu update). Alasan perlu dilakukan revisi pada modul-modul training yang lain dapat dilihat pada Tabel 4.7

Tabel 4.7 Tabel Alasan Revisi Modul Training beserta Bagian yang Direvisi Modul

Training

Alasan Revisi Bagian yang Direvisi Modul MAKER

P Level Operator

Modul MAKER P Level Operator dibuat pada Maret 2009, dan belum pernah dilakukan revisi sebelumnya.

Terdapat perubahan pada bagian mesin MAKER P, sehingga modul yang lama tidak sesuai dengan kondisi mesin MAKER P saat ini.

Penambahan subbab pada bab safety mesin, subassembly mesin (terutama pada bagian VE), pengoperasian.

Penambahan bab fault display dan oil supply. Penjelasan lebih lengkap dapat dilihat di Tabel 4.9.

Modul MAKER P Level Prodtech

Modul MAKER P Level Prodtech dibuat pada Juni 2013.

Terdapat perubahan pada bagian mesin MAKER P, sehingga modul yang lama tidak sesuai dengan kondisi mesin MAKER P saat ini.

Perubahan pada task nomor 8, yaitu prosedur setting posisi end densing cam terhadap jalannya tobacco rod.

Perubahan pada task nomor 9, yaitu prosedur setting posisi end densing cam terhadap pemotongan tobacco rod. Penjelasan lebih lengkap dapat dilihat di Lampiran 10.

Modul Basic Mechanic

Modul Basic Mechanic dibuat pada April 2010 dan belum pernah dilakukan revisi sebelumnya.

Penyederhanaan isi modul agar lebih mudah dipahami dan disesuaikan dengan kebutuhan trainee.

Penambahan bab mengenai alat ukur dan dasar safety mesin. Penjelasan lebih lengkap dapat dilihat di Lampiran 9.

Modul MAKER P terdahulu dibuat berdasarkan mesin MAKER P yang terdahulu. Mesin MAKER P yang terdahulu berbeda dengan mesin MAKER P yang sekarang. Mesin MAKER P terdahulu digunakan untuk memproduksi rokok putih (tanpa cengkeh), sedangkan mesin MAKER P yang sekarang digunakan untuk memproduksi rokok kretek (dengan cengkeh). Hal tersebut dilakukan untuk memenuhi peningkatan permintaan pasar terhadap rokok jenis kretek produksi PT.

X. Adanya perbedaan jenis rokok yang diproduksi, menyebabkan terjadi

perubahan (modifikasi) bagian pada mesin MAKER P. Perubahan yang terjadi pada bagian mesin MAKER P ditunjukkan pada Tabel 4.8.

Tabel 4.8 Perbedaan Mesin MAKER P Terdahulu dan Sekarang

Mesin MAKER P Terdahulu Mesin MAKER P Sekarang Produksi: Rokok putih (tanpa cengkeh) Rokok kretek (dengan

cengkeh) Sistem masuknya

tembakau (sistem dalam VE):

Menggunakan sistem feed

airlock Menggunakan sistem gravity

Sistem masuknya tembakau ke dalam mesin MAKER P yang terdahulu menggunakan sistem feed airlock, sedangkan untuk mesin MAKER P yang sekarang menggunakan sistem gravity. Sistem feed airlock adalah sistem masuknya tembakau dengan cara dihisap (memakai vacuum). Gambaran sistem feed airlock dapat dilihat pada Gambar 4.25. Sistem feed airlock sudah pernah dilakukan uji coba untuk memproduksi rokok kretek, namun menyebabkan kondisi tembakau terpecah-pecah atau retak (degradasi tinggi) karena adanya hisapan yang kuat. Sistem feed airlock juga menyebabkan distribusi tembakau dan cengkeh dalam mesin tidak merata. Hal tersebut disebabkan karena sifat tembakau yang lebih ringan daripada cengkeh, sehingga tembakau lebih cepat dan mudah terhisap daripada cengkeh. Kedua alasan itulah yang menyebabkan sistem feed airlock diganti dengan sistem gravity. Sistem gravity adalah sistem masuknya tembakau menggunakan conveyor dengan memanfaatkan prinsip gravitasi.

Gambar sistem gravity ditunjukkan pada Gambar 4.26.

Gambar 4.25 Sistem Feed Airlock

Gambar 4.26 Sistem Gravity

4.3.3 Pengumpulan Sumber Informasi

Manual book mesin MAKER P yang merupakan salah satu sumber dalam pembuatan modul, juga mengalami pembaharuan (update) menyesuaikan dengan keadaan MAKER P saat ini. Pembaharuan manual book mesin dilakukan oleh produsen mesin MAKER P. Manual book mesin yang mengalami perubahan juga menyebabkan isi modul MAKER P Level Operator juga berubah, sehingga terdapat beberapa perubahan dan tambahan di dalam modul MAKER P Level Operator. Informasi baru mengenai mesin MAKER P juga didapatkan dari wawancara dengan SME.

4.3.4 Revisi atau Perbaikan pada Modul Training Terdahulu

Tahap ini dilakukan dengan terlebih dahulu melakukan diskusi dengan pihak SME, bagian apa saja yang perlu dibenahi dan informasi apa saja yang diperlukan untuk melakukan revisi modul training. Bagian yang perlu direvisi biasanya dituliskan dalam point revisi yang terdapat pada bab lembar revisi.

Modul training yang direvisi memiliki kode revisi 01, 02, 03 dan seterusnya, tergantung berapa kali modul mengalami revisi.

Perbandingan isi modul terdahulu dan sesudah dilakukannya revisi dapat dilihat pada Tabel 4.9. Perbandingan modul Basic Mechanic sebelum dan sesudah reivisi terdapat pada Lampiran 9. Perbandingan modul MAKER P Level Prodtech terdahulu dan setelah revisi dapat dilihat pada Lampiran 10.

Tabel 4.9 Perbandingan Susunan Modul MAKER P Sebelum dan Sesudah Revisi Isi Modul MAKER P Terdahulu Isi Modul MAKER P Sesudah Revisi

Lembar Revisi Lembar Revisi

Daftar Isi Daftar Isi

Objective Objective

Timeline Training Timeline Training

Task List Shiftly dan Weekly Cleaning Task List Shiftly dan Weekly Cleaning Safety Mesin MAKER P

Petunjuk Umum Keselamatan

Sumber-Sumber Bahaya VE, SE, MAX

Perlengkapan Keselamatan VE, SE, MAX

Safety Mesin MAKER P

Petunjuk Umum Keselamatan

Sumber-Sumber Bahaya Secara Umum, VE, SE, MAX

Safety system VE, SE, MAX

Emergency Stop System

Safety Loops

Handwheel Safety Device

Safety Switches

Burn Guards pada Seam Sealers

Emergency procedure

Keselamatan kerja yang

berhubungan dengan maintenance

Tanda Peringatan Flow Proses MAKER P

Flow Proses VE

Flow Proses SE

Flow Proses MAX

Flow Proses MAKER P

Flow Proses VE

Flow Proses SE

Flow Proses MAX

Tabel 4.9 Perbandingan Susunan Modul MAKER P Sebelum dan Sesudah Revisi (sambungan)

Isi Modul MAKER P Terdahulu Isi Modul MAKER P Sesudah Revisi Subassembly dan Fungsinya MAKER P

Subassembly dan Fungsi VE

Subassembly dan Fungsi SE

Subassembly dan Fungsi MAX

Subassembly dan Fungsinya MAKER P

Overview Subassembly

Subassembly dan Fungsi VE

Subassembly dan Fungsi SE

Subassembly dan Fungsi MAX Control Panel MAKER P

Control Panel VE

Control Panel SE

Control Panel MAX

Control Panel Filtromat Receiving Station

Control Panel MAKER P

Control Panel VE

Control Panel SE

Control Panel MAX

Control Panel Filtromat Receiving Station

Pengoperasian MAKER P

Pengoperasian VE

Pengoperasian SE

Pengoperasian MAX

Operational Status

Monitoring Operation

Checking Cigarette Quality

Operation

Pengoperasian MAKER P

Pengoperasian VE

Pengoperasian SE

Pengoperasian MAX

Operational Status

Monitoring Operation

Operation

Instruction Task Guide MAKER P Instruction Task Guide MAKER P Air Supply MAKER P

Air Supply VE

Air Supply SE

Air Supply MAX

Fault Display

MLP

Control System & Drives

Filter Receiving Station

MAX Filter Assembler

Quality Defects Air Supply MAKER P

Air Supply VE

Air Supply SE

Air Supply MAX Oil Supply MAKER P

Oil Supply VE

Oil Supply SE

Oil Supply MAX

Revisi modul dilakukan dengan mengacu pada SKA yang sudah update.

Sumber informasi yang diperlukan untuk melakukan revisi modul ini, didapatkan dari hasil wawancara dengan SME dan manual book mesin MAKER P. Bagian awal modul MAKER P Level Operator, pada bab lembar revisi, daftar isi,

objective, timeline training, task list shiftly dan weekly cleaning tidak terdapat perubahan antara sebelum dan sesudah dilakukan revisi.

Bab safety mesin terdapat beberapa perbedaan antara lain subbab perlengkapan keselamatan VE, SE, MAX setelah direvisi berganti menjadi subbab safety system VE, SE, MAX. Keseluruhan isi dari subbab ini antara sebelum dan sesudah dilakukan revisi sama, yang berbeda hanya pada judul subbab karena menyesuaikan dengan manual book. Bab safety mesin MAKER P terdapat penambahan beberapa subbab yang disesuaikan dengan manual book sesudah update, antara lain emergency stop system, safety loops, handwheel safety device, safety switches. Subbab lain yang ditambahkan adalah burn guards on the seam sealers, emergency procedure, keselamatan kerja yang berhubungan dengan perawatan, dan tanda peringatan. Subbab yang ditambahkan sesuai dengan SKA Modul MAKER P Level Operator nomor 8 sampai dengan nomor 13 pada Lampiran 8.

Penambahan subbab emergency stop system bertujuan agar seorang operator mengetahui letak dan cara memberhentikan mesin MAKER P saat terjadi situasi berbahaya pada pekerja ataupun mesin. Pengetahuan mengenai emergency stop mesin diperlukan agar apabila terjadi kecelakaan kerja, mesin bisa segera dihentikan. Subbab emergency stop dapat dilihat pada Gambar 4.27.

Gambar 4.27 Subbab Emergency Stop System

Penambahan subbab safety loops bertujuan agar operator mengetahui rangkaian sistem pengamanan pada mesin. Subbab safety loops dapat dilihat pada Gambar 4.28.

Gambar 4.28 Subbab Safety Loops

Penambahan subbab handwheel safety device bertujuan agar operator mengetahui mengenai pengoperasian dan pengamanan handwheel safety device.

Handwheel safety device bertujuan untuk melindungi mesin dan orang yang mengoperasikannya. Subbab handwheel safety device dapat dilihat pada Gambar 4.29.

Gambar 4.29 Subbab Handwheel Safety Devices

Penambahan subbab safety switches bertujuan agar operator memahami cara kerja safety switch pada mesin. Mesin memiliki beberapa bagian yang dilengkapi oleh safety switch, sehingga apabila bagian tersebut dibuka/ditutup/digeser maka sebagian atau seluruh mesin akan berhenti untuk tujuan keamanan. Subbab safety switch dapat dilihat pada Gambar 4.30.

Gambar 4.30 Subbab Safety System

Penambahan subbab burn guards on the seam sealers bertujuan agar seorang operator mengetahui cara kerja sistem burn guards pada seam sealers.

Subbab ini memberikan pengetahuan bagi operator agar terhindar dari kecelakaan kerja terbakar atau luka bakar. Subbab burn guards on the seam sealers dapat dilihat pada Gambar 4.31.

Gambar 4.31 Subbab Burn Guards on the Seam Sealers

Penambahan subbab emergency procedure bertujuan agar operator mengetahui prosedur-prosedur yang harus dijalankan saat menghadapi kondisi darurat. Subbab emergency procedure dapat dilihat pada Gambar 4.32.

Gambar 4.32 Subbab Emergency Procedure

Penambahan subbab keselamatan kerja yang berhubungan dengan perawatan bertujuan agar operator mengetahui hal-hal yang berhubungan dengan safety saat terjadi maintenance. Subbab keselamatan kerja yang berhubungan dengan perawatan dapat dilihat pada Gambar 4.33.

Gambar 4.33 Subbab Keselamatan Kerja yang Berhubungan dengan Maintenance

Penambahan subbab tanda peringatan bertujuan agar operator memahami jenis-jenis tanda peringatan yang terdapat pada mesin. Adanya tanda peringatan juga berfungsi untuk mengingatkan operator mengenai bahaya yang dihadapi pada bagian mesin tertentu. Subbab tanda peringatan dapat dilihat pada Gambar 4.34.

Gambar 4.34 Subbab Tanda Peringatan

Flow proses mesin MAKER P masih sama dengan modul terdahulu, sehingga tidak perlu dilakukan revisi pada bab flow proses mesin. Bab subassembly dan fungsinya MAKER P, terdapat tambahan subbab baru yaitu overview subassembly. Subbab ini berisi penjelasan subassembly yang bersifat umum seperti bagian switch cabinet, main drive, dan braking system.

Bab control panel mesin MAKER P terdiri atas control panel VE, SE, MAX dan filtromat receiving station. Bagian control panel mesin MAKER P masih sama dengan modul terdahulu, sehingga tidak perlu dilakukan revisi pada bagian ini.

Subbab checking cigarette quality pada modul terdahulu dipindahkan dari bab pengoperasian MAKER P ke bab fault display dengan nama subbab quality defects. Subbab ini berisikan penjelasan mengenai jenis kecacatan yang

muncul pada produk, penyebab kecacatan, lokasi kesalahan pada mesin beserta solusi untuk mengatasi masalah kecacatan tersebut. Instruction Task Guide MAKER P berisikan Task Detail Sheet (TDS) MAKER P Level Operator. Task Detail Sheet modul yang terdahulu tetap digunakan untuk Modul MAKER P saat ini.

Revisi pada Modul MAKER P Level Operator terdapat tambahan bab yang tidak terdapat pada modul yang terdahulu. Bab yang ditambahkan antara lain fault display dan oil supply. Fault display berisi penjelasan mengenai kesalahan- kesalahan yang mungkin terjadi pada mesin, beserta penyebab dan cara mengatasinya, sehingga apabila mesin tiba-tiba berhenti dapat segera ditangani agar produksi berjalan kembali. Bab fault display dapat dilihat pada Gambar 4.35.

Gambar 4.35 Bab Fault Display

Bab oil supply berisi penjelasan mengenai sistem sirkulasi oli pada mesin, oil injection pada mesin, sistem hidrolis pada mesin, dan lain-lain. Pengetahuan mengenai oil supply bukan merupakan tugas utama operator sehingga memiliki prioritas medium (M) pada SKA Modul MAKER Level Operator pada Lampiran 8 nomor 52. Bab oil supply ditunjukkan pada Gambar 4.36.

Gambar 4.36 Bab Oil Supply

4.4. Pembuatan Written Test dan Practical Test

Written test dan practical test merupakan tahapan setelah modul training selesai dibuat atau direvisi. Written test dan practical test dibuat berdasarkan isi modul training. Written test dan practical test yang sudah dibuat akan diajukan kepada Subject Matter Expert (SME) dan manajer Operation Training bersamaan dengan modul training yang sudah dibuat atau direvisi. Tujuannya adalah apabila modul training beserta written test dan practical test masih belum disetujui oleh

SME dan manajer Operation Training, masih dapat dilakukan revisi atau perbaikan.

4.4.1 Written Test

Written test bertujuan untuk menguji knowledge yang dimiliki oleh seorang operator dan merupakan syarat kelulusan program training. Peserta training dinyatakan lulus jika mampu mendapatkan nilai minimal 80 pada written test ini. Banyaknya soal tes ditentukan dari banyak materi modul training. Contoh Written test yang dibuat hanya untuk modul PACKER F Level Operator. Written test tidak dibuat untuk modul MAKER P Level Operator, karena sudah terdapat written test untuk modul training yang terdahulu dan soal dalam written test tersebut sudah sesuai dengan keadaan mesin MAKER P saat ini.

Written test untuk modul training PACKER F Level Operator terdiri atas dua macam tipe soal yaitu tipe soal A dan tipe soal B. Keseluruhan isi kedua tipe soal soal sama, perbedaannya terletak pada urutan nomor soal yang diacak.

Tujuan pembuatan dua jenis tipe soal adalah untuk menghindari tindakan curang saat mengerjakan tes. Masing-masing tipe soal dibagi berdasarkan subbab yang terdapat dalam modul training, yaitu subbab general safety, subassembly HLP 553, subassembly Reservoir 743, subassembly Wrapper 753, subassembly BOW 413. Subbab yang selanjutnya adalah control panel, video display unit (VDU), lubrication dan utility. Masing-masing subbab terdiri atas 20 soal pilihan ganda, sehingga total soal written test untuk modul training PACKER F Level Operator adalah 180 soal untuk setiap tipe soal. Contoh written test beserta jawaban yang benar dapat dilihat pada Gambar 4.37.

Gambar 4.37 Contoh Written Test dan Jawabannya

4.4.2 Practical Test

Practical test bertujuan untuk menguji skill yang dimiliki oleh seorang operator dalam melakukan task tertentu dan merupakan syarat kelulusan program training. Form practical test dipegang oleh trainer sebagai penguji trainee dalam melakukan test ini. Tidak terdapat practical test pada Modul Training PACKER F Level Operator, karena pada tahap pengklasifikasian task, semua task termasuk dalam task level 2 sehingga tidak perlu dilakukan evaluasi task. Modul MAKER P Level Operator juga sudah terdapat practical test untuk modul training terdahulu yang masih sesuai dengan keadaan mesin saat ini, sehingga tidak perlu membuat practical test yang baru. Contoh halaman practical test pada Gambar 4.38 dan Gambar 4.39.

Gambar 4.38 Halaman Depan Practical Test

Halaman depan practical test terdiri dari penjelasan tujuan dari practical test, nama trainee, nama trainer, orang yang mengevaluasi practical test, tanggal test, dan perhitungan nilai test. Peserta training dinyatakan lulus jika mampu mendapatkan nilai minimal 80. Perhitungan nilai test menggunakan rumus yang ditampilkan pada rumus (4.1).

………..(4.1)

Halaman selanjutnya pada Gambar 4.38, terdiri atas bagian machine

description adalah task yang akan dipraktikan oleh trainee dan dinilai oleh trainer. Task time merupakan batas waktu untuk melakukan task tersebut, date yaitu tanggal dilaksanakannya test, nama trainee, nama trainer. Bagian lain yang terdapat pada practical test yaitu hasil pelaksanaan test atau timed task result.

Trainee memiliki dua kali kesempatan dalam mengikuti practical test. Trainer akan mencatat waktu yang dibutuhkan trainee untuk menyelesaikan task tersebut dalam kolom waktu, apabila melebihi waktu yang ditentukan maka trainee akan dinyatakan gagal. Trainer akan memberikan tanda (√) pada kolom fail disertai penyebab trainee gagal lulus test. Trainee akan dinyatakan berhasil jika waktu penyelesaian task nya lebih cepat dari batas waktu yang ditentukan, dan trainer akan memberikan tanda (√) pada kolom pass.

Gambar 4.39 Form Practical Test