12

Universitas Kristen Petra

4. PEMBAHASAN

4.1 Tahap Define

4.1.1 Mendefinisikan Target Perusahaan

PT X merupakan perusahaan penghasil kampas kopling yang dipercaya oleh beberapa perusahaan otomotif terkemuka baik di Indonesia maupun dunia untuk mengoutsource produk kampas kopling mereka. Salah satu perusahaan otomotif Indonesia itu adalah PT NN yang menargetkan 5 part per million (ppm) komplain produk cacat, namun 1 komplain tidak sama dengan 1 produk cacat.

Pada tahun 2009 kondisi yang dicapai adalah 11,2 ppm. PT NN merupakan satu- satunya pelanggan yang memberikan target secara spesifik kepada PT X terkait komplain produk cacat, sementara perusahaan-perusahaan lainnya tidak memberikan target yang spesifik seperti yang dilakukan PT NN. Namun untuk tetap menjaga kualitas dan kerjasama yang baik PT X berinisiatif untuk terus menjaga dan meningkatkan kualitas produknya kepada seluruh pelanggan.

Selama ini yang menjadi tolak ukur keberhasilan PT X memenuhi kepuasan pelanggannya adalah jumlah komplain yang masuk. Komplain- komplain yang masuk dapat dikategorikan dalam 3 jenis yaitu: komplain produk cacat yang masuk kategori reject, komplain produk cacat yang masuk kategori rework, dan komplain yang masuk kategori rusak karena pemakaian. PT X tidak bertanggung jawab terhadap komplain yang disebabkan oleh pemakaian. Selama tahun 2009 jumlah komplain keseluruhan yang masuk kategori rework dan reject adalah 18,63 ppm. Jumlah tersebut dihitung berdasarkan jumlah produk komplain produk cacat ke PT X. Oleh karena itu disini akan dilampirkan jumlah keseluruhan ppm komplain setelah dikurangi komplain karena pemakaian.

Proses final inspection merupakan gerbang terakhir proses pengendalian kualitas produk sebelum dikirim ke tangan konsumen. Oleh karena itu kondisi yang terjadi pada tahap final inspection digunakan sebagai indikator pembanding dengan komplain yang masuk. Perusahaan mengharapkan upaya perbaikan untuk menrurunkan kecacatan yang sering ditemui pada tahap final inspection ini berdampak pada penurunan jumlah komplain yang masuk ke PT X.

13

Universitas Kristen Petra

4.1.2 Mendefinisikan Proses Kunci

Pendefinisian proses kunci dengan metode DMAIC menggunakan model proses SIPOC (Suppliers-Inputs-Processes-Outputs-Customers). SIPOC merupakan suatu alat yang berguna dan paling banyak dalam manajemen san peningkatan proses. Berikut ini merupakan gambar 4.1 yang menggambarkan proses SIPOC di PT X.

CUSTOMER OUTPUT

PROCESS INPUT

SUPPLIER

Pemasok Bahan Kampas

Kopling Bahan Kampas Kopling Kampas Kopling Perusahaan yang

Memesan Kampas Kopling

Lihat Gmbar Aliran Proses Produksi

Gambar 4.1 Diagram SIPOC

Suppliers

Pemasok material bahan baku kampas kopling adalah PT A yang memasok asbes, dan fiber. Sementara kebutuhan resin dan material rubber dipasok oleh PT B.

Inputs

Bahan baku utama yang digunakan pada proses pembuatan kampas kopling adalah rubber yang dibuat dari berbagai bahan baku dengan komposisi sesuai dengan jenis kampas kopling, asbes, fiber, dan resin sebagai material pengikat rubber.

Processes

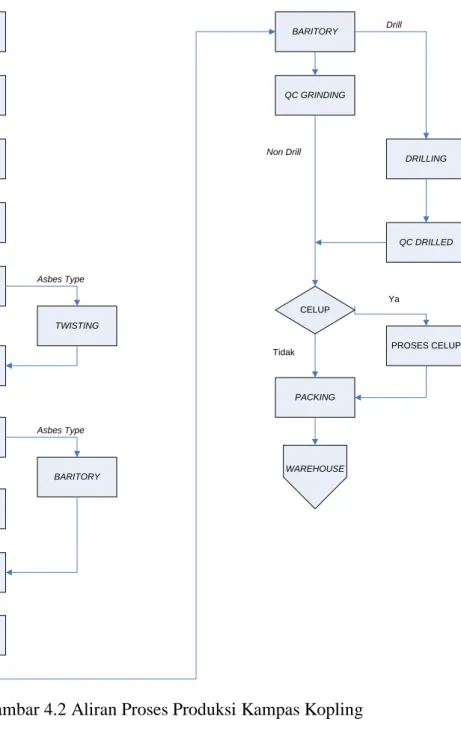

Langkah-langkah pengolahan material kampas kopling dari 19 tahapan yang dapat dilihat pada gambar 4.2

Outputs

Produk yang dihasilkan adalah kampas kopling kendaraan roda empat yang di bor maupun yang tidak di bor.

Customers

Pelanggan PT X berasal dari perusahaan di luar negeri maupun dari dalam negeri. Salah satu konsumen dari dalam negeri adalah PT NN yang

14

Universitas Kristen Petra

menargetkan jumlah produk cacat yang terkirim kurang dari 5 part per million (ppm)

4.1.3 Mendefinisikan Proses Produksi Perusahaan

Proses produksi menjadi bagian yang vital dalam aktivitas perusahaan.

Sebuah perusahaan dengan proses produksi yang berjalan dengan baik dan mampu menghasilkan prosuk yang berkualitas tentunya terdiri dari langkah- langkah kerja yang tepat dan terkontrol. Oleh karena itu perlu didefinisikan urutan proses produksi yang baik dan benar sehingga dapat mencapai tujuan yang hendak dicapai. Urutan proses produksi kampas kopling di PT X dapat dilihat pada gambar 4.2.

15

Universitas Kristen Petra

SCALLING

OVEN / AFTER CURE PRE GRINDING

HOT PRESS

TWISTING

PREFORMING DIPPING, DRYING, COVERING ROLL 14"

ROLL 22"

KNEADER

DRILLING QC GRINDING

BARITORY

GRINDING

BARITORY

PROSES CELUP

PACKING

QC DRILLED

Asbes Type

Non Asbes Type

Asbes Type

Non Asbes Type

Non Drill

Drill

Tidak

Ya

WAREHOUSE CELUP

Gambar 4.2 Aliran Proses Produksi Kampas Kopling

1. Scalling

Scalling merupakan tahapan paling awal proses pembuatan kampas kopling, yaitu proses penimbangan formula rubber. Penimbangan ini harus benar- benar memperhatikan berat dan jenis formula yang akan dibuat sebab terdapat beberapa tipe formula berbeda yang disesuaikan dengan jenis kampas kopling yang akan diproduksi.

16

Universitas Kristen Petra

2. Kneader

Pada tahap selanjutnya formula yang telah ditimbang pada proses scalling kemudian akan di campur menggunakan mesin yang disebut kneader. Proses pencampuran ini harus memperhatikan aspek temperatur dan performance dari mesin kneader tersebut. Temperaturnya harus stabil dan perlu dipastikan juga bahwa mesin mencampur dengan sempurna sehingga tidak menghasilkan campuran yang homogen.

3. Roll 22"

Tahap ini merupakan proses pengerolan hasil kneader pada sebuah mesin penggulung dengan diameter 22 inchi. Proses ini dilakukan sebagai perisapan untuk proses selanjutnya untuk mendapatkan rubber yang pipih. Faktor yang perlu diperhatikan pada proses ini adalah nilai elastisitas rubber yang diukur dengan corelastometer sehingga keelastisannya tetap sesuai pada proses roll 14".

4. Roll 14"

Tahap ini menggunakan penggulung dengan diameter 14 inchi yang merupakan kelanjutan dari tahap sebelumnya untuk menghasilkan lembaran- lembaran rubber yang akan menjadi bahan pengikat untuk proses selanjutnya.

Pada tahap ini lembaran-lembaran rubber tersebut akan di gulung hingga temperatur tertentu sebelum dibentuk dengan ukuran lebar dan ketebalan yang telah ditentukan.

5. Dipping, Drying, Covering

Pada tahap ini bahan utama kampas kopling yaitu asbes dan non asbes akan dicelupkan pada resin yang telah disiapkan dan lalu dikeringkan pada oven sebelum akhirnya sekeliling bahan tersebut akan di bungkus dengan rubber yang telah disiapkan pada proses sebelumnya.

6. Twisting (Asbes Type)

Tahapan ini dikhususkan untuk produk kampas kopling dengan bahan dasar asbes. Prosesnya dilakukan dengan cara menggulung bahan asbes dengan bahan non asbes hingga berbentuk seperti kunciran. Selanjutnya produk tersebut siap menuju tahap preforming.

17

Universitas Kristen Petra

7. Preforming

Tahap ini dikhususkan untuk produk non asbes setelah melalui tahap dipping, drying, covering maka produk bisa langsung menuju tahap preforming.

Namun produk asbes harus melalui tahap twisting dahulu sebelum menuju tahap preforming. Proses dalam tahapan preforming dimaksudkan untuk mempersiapkan bahan sebelum proses hot press sehingga berat dan diameternya sesuai spesifikasi sebelum masuk tahapan hot press.

8. Hot press

Hot press adalah proses pembentukan kampas kopling dengan menggunakan cetakan bertemperatur tinggi. Beberapa faktor yang perlu diperhatikan pada proses ini antara lain waktu pencetakan, suhu, dan tekanan cetakan. Apabila ada yang tidak benar diantara ketiga faktor diatas maka dapat dipastikan hasil cetakan tidak akan sempurna. Proses Hot Press ini menggunakan mesin hot press yang didalamnya terdapat moulding sebagai cetakannya.

9. Baritory 1 (Asbes Type)

Tahap ini dikhususkan untuk produk asbes, dimana perlu dilakukan tahapan baritory 1 yaitu proses pembuangan kulit pada kampas kopling yang tersisa dari proses hot press sebelumnya sehingga tidak ada kulit-kulit yang berlebih ketika kampas kopling tersebut mengeras.

10. Pre Grinding (Non Asbes Type)

Tahap ini dikhususkan untuk produk non asbes setelah tahapan hot press maka produk akan melalui tahap pre grinding dahulu. Sebab untuk proses grinding akhir tidak bisa “sekali jadi” sehingga perlu dilakukan tahapan ini untuk mempermudah mencapai spesifikasi standar pada grinding akhir.

11. Oven / After Cure

Produk asbes yang telah melalui tahapan hot press akan menuju tahapan oven / after cure dahulu sebelum menuju tahapan baritory sementara produk non asbes harus melalui tahapan pregrinding dahulu sebelum menuju tahapan ini.

Pada tahap ini akan dilakukan proses pengeringan dan pengerasan produk sehingga kekuatan kampas kopling akan lebih sempurna. Beberapa faktor yang perlu diperhatikan antara lain adalah lama waktu pengovenan dan temperatur dalam oven.

18

Universitas Kristen Petra

12. Grinding

Tahapan grinding ini merupakan tahap yang cukup penting dalam urutan proses produksi sebab pada tahap ini akan dilakukan proses pembentukan produk kampas kopling sesuai dengan spesifikasi standar. Beberapa spesifikasi standar yang perlu diperhatikan antara lain: tebal, dalam groove, lebar groove, jumlah groove, diameter luar dan dalam serta tingkat kekerasan, SG, dan berat produk.

13. Baritory 2

Proses baritory yang kedua ini dilakukan untuk kedua jenis kampas kopling baik itu yang jenis asbes, maupun non asbes. Tahapan baritori ini adalah proses pembuangan bari (sisa bahan) yang terjadi ketika proses hot press dilakukan. Pada proses baritory ini diharapkan tidak ada lagi sisa-sisa bahan pada kampas kopling sebelum masuk tahapan QC.

14. Drilling

Produk kampas kopling diproduksi oleh PT X terdiri dari 2 jenis yaitu produk drilled dan undrilled sesuai dengan pesanan customer. Produk undrilled bisa langsung di QC setelah proses baritory 2, namun produk drilled harus harus melalui tahapan drilling dahulu. Tahapan drilling ini adalah proses pemberian lubang-lubang pada kampas kopling menurut standar yang ditetapkan. Hal-hal yang perlu diperhatikan pada proses ini adalah: diameter lubang, tebal lubang, PCD, pitch, concentricity, performace.

15. QC Grinding

Produk kampas kopling drilled maupun undrilled akan melalui inspeksi gerinda yang memperhatikan aspek-aspek seperti: tebal, dalam groove, lebar groove, jumlah groove, diameter luar dan dalam serta tingkat kekerasan, SG, berat produk, marking stamp, lotting, serta strapping.

16. QC Drilled

Khusus produk drilled maka akan dilakukan pula inspeksi hasil drilling apakah telah sesuai standar atau tidak. Beberapa aspek yang diperhatikan pada QC drilled adalah: diameter lubang, tebal lubang, PCD, PITCH, concentricity, performace, flatness, dan lotting.

19

Universitas Kristen Petra

17. Celup

Produk yang telah lolos QC kemudian akan meuju tahapan celup, tahapan ini juga disesuaikan dengan permintaan customer apakah meminta produk yang di celup anti karat ataupun tidak.

18. Packing

Produk yang tidak di celup untuk anti karat bisa langsung dikemas, sementara produk yang dicelup harus melalui proses pencelupan terlebih dahulu sebelum dikemas. Beberapa aspek yang perlu diperhatikan pada proses pengepakan adalah: jenis produk, nomor lot, customer, drilled atau undrilled, dan jumlahnya.

19. Warehouse

Produk yang telah dikemas kemudian akan dimasukkan kedalam gudang untuk kemudian siap dikirim kepada customer yang memesan produk kampas kopling.

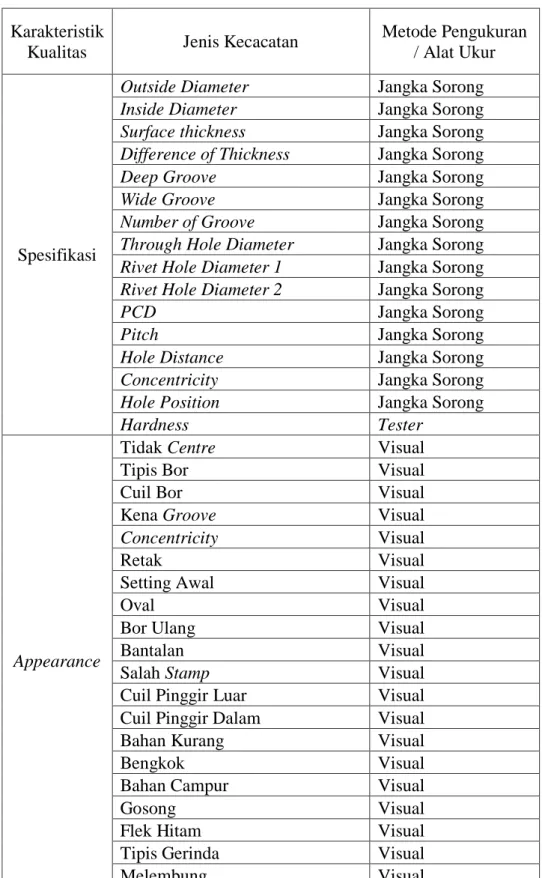

4.1.4 Menentukan Karakteristik Kualitas

Pendefinisian karakteristik kualitas dimaksudkan agar perusahaan mengetahui aspek-aspek kualitas yang menjadi keinginan konsumen sehingga dapat menjadi pegangan perusahaan untuk menghasilkan produk yang memenuhi karakteristik kualitas yang diinginkan konsumen.

Produk kampas kopling harus memiliki kemampuan yang baik dalam menekan plat kopling ke roda gila sehingga proses penggantian transmisi kendaraan dapat berjalan dengan baik. Oleh karena itu kampas kopling harus memenuhi beberapa spesifikasi sehingga dapat dikatakan bahwa kampas kopling tersebut berkualitas.

Produk kampas kopling harus memenuhi 2 jenis karakteristik kualitas baru dapat dikatakan sebagai kampas kopling berkualitas. 2 karakteristik kualitas tersebut adalah appearance (tampak) dan spesifikasi. Seseorang sudah dapat mengetahui sebuah kampas kopling berkualitas atau tidak hanya dengan melihat secara visual tampak dari kampas kopling tersebut dengan mempertimbangkan beberapa kriteria tertentu. Selain itu kampas kopling harus sesuai dengan spesifikasi tertentu yang sesuai dengan jenis kendaraan. Untuk yang satu ini ada ratusan hingga ribuan spesifikasi untuk berbagai kendaraan yang beredar selama

20

Universitas Kristen Petra

ini. Daftar karaktaristik kualitas beserta jenis kecacatan yang mungkin terjadi untuk setiap karakteristik kualitasnya dapat dilihat pada Tabel 4.1 dan 4.2:

Tabel 4.1 Karakteristik Kualitas Kampas Kopling Bor Karakteristik

Kualitas Jenis Kecacatan Metode Pengukuran / Alat Ukur

Spesifikasi

Outside Diameter Jangka Sorong

Inside Diameter Jangka Sorong

Surface thickness Jangka Sorong Difference of Thickness Jangka Sorong

Deep Groove Jangka Sorong

Wide Groove Jangka Sorong

Number of Groove Jangka Sorong Through Hole Diameter Jangka Sorong Rivet Hole Diameter 1 Jangka Sorong Rivet Hole Diameter 2 Jangka Sorong

PCD Jangka Sorong

Pitch Jangka Sorong

Hole Distance Jangka Sorong

Concentricity Jangka Sorong

Hole Position Jangka Sorong

Hardness Tester

Appearance

Tidak Centre Visual

Tipis Bor Visual

Cuil Bor Visual

Kena Groove Visual

Concentricity Visual

Retak Visual

Setting Awal Visual

Oval Visual

Bor Ulang Visual

Bantalan Visual

Salah Stamp Visual

Cuil Pinggir Luar Visual

Cuil Pinggir Dalam Visual

Bahan Kurang Visual

Bengkok Visual

Bahan Campur Visual

Gosong Visual

Flek Hitam Visual

Tipis Gerinda Visual

Melembung Visual

21

Universitas Kristen Petra

Tabel 4.1 Karakteristik Kualitas Kampas Kopling Bor (Sambungan)

Serat Kurang Visual

SC Merah Visual

Serat Bergerombol Visual

Ngerak Visual

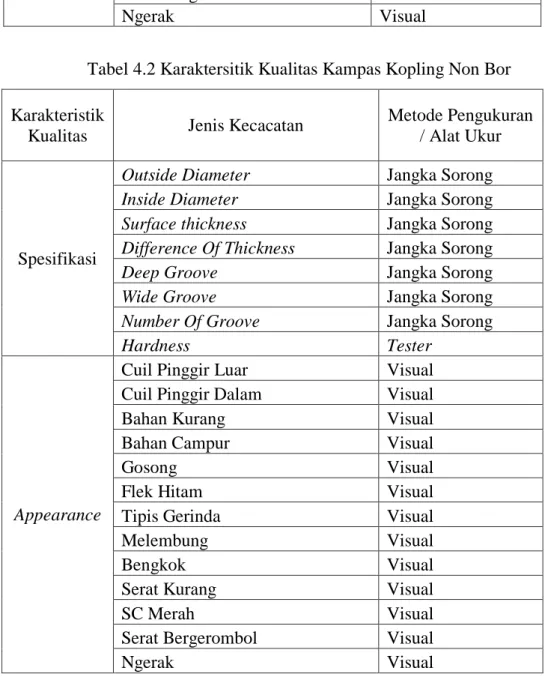

Tabel 4.2 Karaktersitik Kualitas Kampas Kopling Non Bor Karakteristik

Kualitas Jenis Kecacatan Metode Pengukuran / Alat Ukur

Spesifikasi

Outside Diameter Jangka Sorong

Inside Diameter Jangka Sorong

Surface thickness Jangka Sorong Difference Of Thickness Jangka Sorong

Deep Groove Jangka Sorong

Wide Groove Jangka Sorong

Number Of Groove Jangka Sorong

Hardness Tester

Appearance

Cuil Pinggir Luar Visual

Cuil Pinggir Dalam Visual

Bahan Kurang Visual

Bahan Campur Visual

Gosong Visual

Flek Hitam Visual

Tipis Gerinda Visual

Melembung Visual

Bengkok Visual

Serat Kurang Visual

SC Merah Visual

Serat Bergerombol Visual

Ngerak Visual

Penjelasan untuk masing-masing kecacatan adalah sebagai berikut:

1. Spesifikasi

Produk yang tidak memenuhi spesifikasi yang telah ditentukan akan langsung masuk kategori produk reject karena tidak dapat di rework kembali.

Kampas kopling yang diproduksi terdiri dari banyak sekali jenis spesifikasi sesuai dengan jenis material dan kendaraan yang akan menggunakan. Secara keseluruhan produk kampas kopling bor lebih sering mengalami kecacatan dibandingkan

22

Universitas Kristen Petra

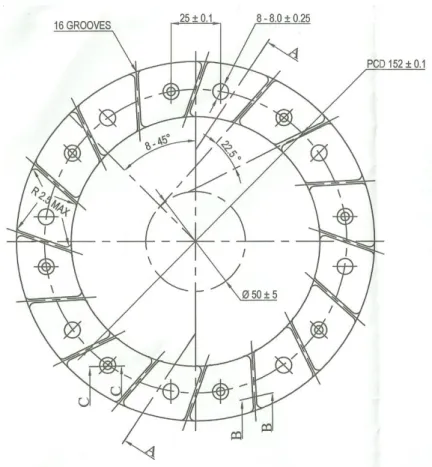

produk kampas kopling non bor sebab spesifikasi yang ditentukan untuk produk kampas kopling bor lebih kompleks. Berikut ini beberapa gambar untuk membantu menjelaskan masing-masing spesifikasi yang telah disebutkan pada Tabel 4.1 dan 4.2.

Gambar 4.3 Tampak Atas Produk Kampas Kopling Sumber: Purwanto, Dwi (m.d., p.1)

Gambar 4.4 Tampak Samping Produk Kampas Kopling Sumber: Purwanto, Dwi (m.d., p.1)

23

Universitas Kristen Petra

Gambar 4.5 Tampak Samping Posisi Groove Sumber: Purwanto, Dwi (m.d., p.1)

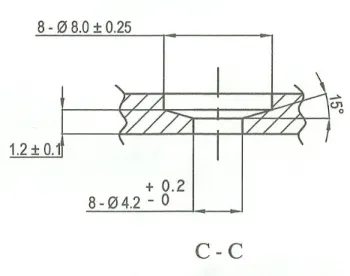

Gambar 4.6 Tampak Samping Lubang Rivet Sumber: Purwanto, Dwi (m.d., p.1)

Berikut ini merupakan penjelasan untuk masing-masing kategori dalam spesifikasi kampas kopling.

24

Universitas Kristen Petra

1. Outside Diameter

Outside diameter merupakan ukuran diameter luar kampas kopling. Posisi outside diameter dapat dilihat pada gambar 4.4 , dimana pada contoh gambar tersebut ukuran diameter luar adalah 180 ± 0.8 mm

2. Inside Diameter

Inside Diameter merupakan ukuran diameter dalam kampas kopling. Posisi inside diameter dapat dilihat pada gambar 4.4 , dimana pada contoh gambar tersebut ukuran diameter dalam adalah 125 ± 0.8 mm

3. Surface thickness

Surface thickness merupakan ukuran ketebalan permukaan kampas kopling.

Posisi surface thickness dapat dilihat pada gambar 4.4 , dimana pada contoh gambar diatas ukuran ketebalannya adalah 3.2 ± 0.08 mm

4. Difference of Thickness

Difference of thickness merupakan selisih ketebalan antara 2 sisi permukaan yang bersebelahan. Perbedaan ketebalan diantara kedua sisi permukaan tersebut harus sesuai dengan spesifikasi yang telah ditentukan.

5. Deep Groove

Deep groove merupakan ukuran kedalaman groove pada kampas kopling.

Posisi deep groove dapat dilihat pada gambar 4.5 , dimana pada contoh gambar tersebut ukuran kedalaman groovenya adalah 0.8 ± 0.4 mm

6. Wide Groove

Wide groove merupakan ukuran lebar groove pada kampas kopling. Posisi wide groove dapat dilihat pada gambar 4.5 , dimana pada contoh gambar tersebut ukuran lebar groovenya adalah 1.8 ± 0.4 mm

7. Number of Groove

Number of groove merupakan jumlah groove pada produk kampas kopling.

Jumlah groove ini berbeda untuk setiap produk. Pada gambar 4.3 , jumlah groove pada produk tersebut adalah 16

8. Through Hole Diameter

Through hole diameter merupakan ukuran diameter lubang bor pada kampas kopling. Posisi through hole diameter dapat dilihat pada gambar 4.3 , dimana pada contoh gambar tersebut ukuran through hole diameter adalah 8 - 8.8 ±

25

Universitas Kristen Petra

0.25 mm yang berarti ada 8 lubang bor dengan diameter lubang 8.8 ± 0.25 mm

9. Rivet Hole Diameter 1

Lubang rivet merupakan lubang bor pada kampas kopling dengan dua diameter. Rivet hole diameter 1 merupakan lubang rivet sisi atas yang diameternya lebih besar. Posisi rivet hole diameter 1 dapat dilihat pada gambar 4.6 , dimana pada contoh gambar tersebut ukuran rivet hole diameter sama dengan through hole diameter yaitu adalah 8.8 ± 0.25 mm

10. Rivet Hole Diameter 2

Rivet hole diameter 2 merupakan lubang rivet sisi bawah yang diameternya lebih kecil. Posisi rivet hole diameter 2 dapat dilihat pada gambar 4.6 , dimana pada contoh gambar tersebut ukuran rivet hole diameter 2 adalah 4.2

± 0.2 mm

11. Rivet Thickness Hole

Rivet thickness hole merupakan ketinggian rivet hole diameter 2 dari permukaan bawah kampas kopling. Posisi rivet thickness hole dapat dilihat pada gambar 4.6 , dimana pada contoh gambar tersebut ukuran rivet thickness hole adalah 1.2 ± 0.1 mm

12. PCD

PCD menunjukan jarak antara 2 pusat bor yang saling berseberangan. Posisi PCD dapat dilihat pada gambar 4.3 , dimana pada contoh gambar tersebut nilai PCD adalah 152 ± 0.1 mm

13. Pitch

Pitch merupakan diameter diameter pusat kampas kopling dengan jari-jarinya berasal dari perpotongan dua garis lurus yang ditarik dari 2 groove yang bersebelahan. Posisi pitch dapat dilihat pada gambar 4.3 , dimana pada contoh gambar tersebut nilai pitchnya adalah 50 ± 5mm

14. Hole Distance

Hole distance merupakan jarak antara pusat diameter lubang bor dengan lubang rivet. Posisi hole distance 2 dapat dilihat pada gambar 4.3 , dimana pada contoh gambar tersebut ukuran hole distance adalah 25 ± 0.1 mm

15. Concentricity

26

Universitas Kristen Petra

Concentricity Merupakan selisih antara jarak terjauh lubang bor dan sisi luar kampas kopling dengan jarak terdekat lubang bor dengan sisi luar kampas kopling.

16. Hardness

Hardness merupakan ukuran kekerasan produk kampas kopling yang ditentukan dengan tester khusus untuk mengetahui sejauh mana tingkat kekerasan produk.

2. Appearance

Produk-produk yang secara visual didapati mengalami kecacatan seperti yang disebutkan dikategorikan sebagai produk cacat. Berikut ini merupakan penjelasan kondisi fisik produk yang mengalami kecacatan tersebut.

Bengkok

Kondisi permukaan kampas kopling tidak rata atau bengkok ketika diletakkan pada permukaan yang rata.

Cuil Pinggir Luar

Pada kampas kopling ditemukan kondisi dimana terdapat cuil pinggir pada sisi luarnya.

Cuil Pinggir Dalam

Pada kampas kopling ditemukan kondisi dimana terdapat cuil pinggir pada sisi dalamnya.

Bahan Kurang

Kampas kopling mengalami kondisi dimana bentuk kampas kopling tidak utuh atau ada bagian yang hilang karena kekurangan bahan.

Bahan Campur

Kampas kopling yang appearancenya terdapat bahan diluar yang seharusnya.

Gosong

Kampas kopling tampak gosong berwarna kehitaman karena proses hot press yang terlalu lama.

Flek Hitam

Pada kampas kopling terdapat kulit berwarna kehitaman karena proses gerinda yang tidak sempurna.

27

Universitas Kristen Petra

Tipis Gerinda

Kondisi ini mirip dengan spesifikasi surface thickness yaitu ukuran ketipisan kampas kopling. Kondisi ini juga sepintas dapat diamati secara visual apabila terdapat perbedaan yang mencolok sehingga mudah untuk dibedakan dengan yang lain.

Melembung

Merupakan kondisi permukaan kampas kopling yang tidak rata dan tampak melembung.

Serat Kurang

Kondisi ini dapat diamati dengan memperhatikan serat bahan asbes apakah telah terbentuk homogen dan cukup diseluruh permukaan produk ataukah seratnya kurang banyak.

SC Merah

Secara visual produk berwarna terlalu merah atau diluar standar yang telah ditetapkan.

Serat Bergerombol

Kondisi ini dapat diamati dengan memperhatikan serat bahan asbes apakah telah terbentuk homogen ataukah ada serat-seratnya bergerombol di suatu sisi permukaan kampas kopling.

Ngerak

Merupakan kondisi dimana ditemukan adanya kerak atau bahan-bahan berlebih di sekitar pinggir kampas kopling yang merupakan sisa dari proses hot press.

Bor Ulang

Merupakan kondisi hasil pengeboran yang tidak sempurna dimana lubang bor seharusnya berada pada suatu titik tertentu namun tidak terdapat lubang pada titik tersebut.

Tipis Bor

Ketebalan hasil drilling yang secara visual terlihat tidak sampai menembus sisi bor

Cuil Bor

Merupakan kondisi yang ditemukan pada produk kampas kopling bor dimana terdapat cuil di sekitar lubang hasil bor.

28

Universitas Kristen Petra

Kena Groove

Merupakan kondisi kecacatan produk non bor yang disebabkan karena pengeboran dilakukan pada groove kampas kopling.

Concentricity

Merupakan kecacatan produk non bor yang disebabkan karena selisih antara jarak terjauh dan jarak terdekat lubang bor dengan sisi luarnya tidak sesuai dengan spesifikasi.

Retak

Kecacatan ini ditemukan pada produk bor yaitu berupa retak-retak pada permukaan kampas kopling.

Setting Awal

Merupakan kecacatan karena penggunaan cetakan yang salah untuk produk tertentu sehingga tidak sesuai dengan spesifikasi yang diminta oleh konsumen.

4.2 Tahap Measure

4.2.1 Pengumpulan Data Proses Final inspection

Tahap pengumpulan data dilakukan setelah perumusan karakteristik kualitas yang menjadi tolak ukur kecacatan yang mungkin terjadi untuk masing- masing karakteristik kualitas produk kampas kopling. Jenis-jenis kecacatan yang disebutkan merupakan kecacatan yang sering ditemui pada tahap final inspection sebelum produk dikemas dan dikirimkan kepada konsumen. Proses final inspection hanya mencatat kecacatan untuk karakteristik kualitas appearance, sementara untuk spesifikasi hanya dilakukan sebagai bentuk laporan kepada konsumen bahwa PT X menjamin bahwa barang yang dikirim telah lolos QC dan bebas cacat. Oleh karena itu tidak ada catatan untuk kecacatan spesifikasi untuk internal perusahaan. Proses sampling dilakukan dengan check sheet, apabila ditemukan ada produk yang cacat maka Departemen Quality Control akan mengembalikan produk ke Departemen Produksi untuk dilakukan penginspeksian terhadap seluruh produk. Apabila penginspeksian telah dilakukan maka produk akan kembali ke Departemen QC untuk di sampling, bila hasil sampling dinyatakan OK dan lolos QC maka produk siap dikirim ke konsumen.

29

Universitas Kristen Petra

Pengumpulan data untuk aspek karakteristik kualitas appearance didapatkan dari data masa lalu, yaitu berupa data bulanan yang dicatat oleh perusahaan sebagai upaya pemantauan terhadap proses yang berlangsung.

Sementara untuk karakteristik kualitas spesifikasi didapatkan dari data satu minggu pada tanggal 29 Maret hingga 6 April 2010. Hal ini dilakukan sebab selama ini perusahaan tidak pernah melakukan pencatatan terhadap data aktual lapangan karena proses QC untuk spesifikasi produk hanya dilakukan sebagai bentuk laporan kepada pelanggan. Berdasarkan data yang diambil kemudian dilakukan perhitungan persentase kecacatan di proses final inspection hingga didapatkan nilai persentase kececatan sebesar 6,72%.

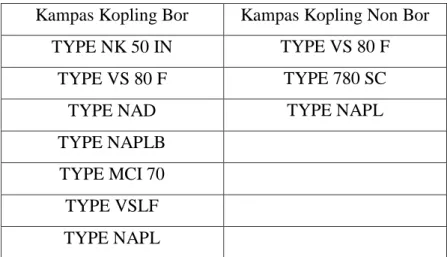

Data final isnpection menggambarkan kecacatan-kecacatan yang dialami oleh jenis-jenis kampas kopling yang diproduksi. Produk kampas kopling tersebut diklasifikasikan berdasarkan material yang digunakan sebagai bahan baku pembuatan kampas kopling, dimana kampas kopling bor maupun non bor berasal dari material yang berbeda meskipun ada beberapa jenis material yang digunakan untuk produk bor maupun non bor. Klasifikasi kampas kopling bor maupun non bor bila ditinjau dari material yang digunakan dapat dilihat pada Tabel 4.3.

Tabel 4.3 Klasifikasi Jenis Kampas Kopling Berdasarkan Material yang Digunakan

Kampas Kopling Bor Kampas Kopling Non Bor

TYPE NK 50 IN TYPE VS 80 F

TYPE VS 80 F TYPE 780 SC

TYPE NAD TYPE NAPL

TYPE NAPLB TYPE MCI 70 TYPE VSLF TYPE NAPL

30

Universitas Kristen Petra

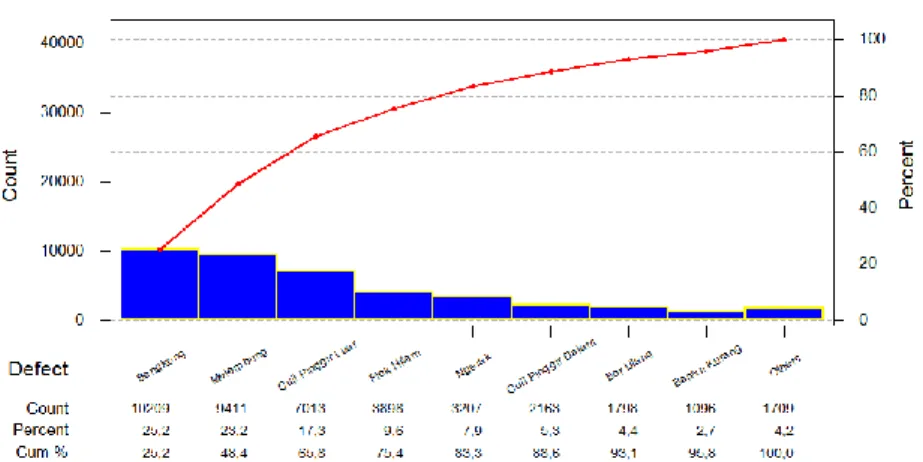

4.2.1.1 Data Kecacatan Appearance

Data kecacatan appearance yang dialami produk bor maupun non bor menunjukan bahwa kedua jenis produk ini memiliki distribusi kecacatan yang mirip diantara keduanya. Produk bor memiliki beberapa kecacatan khusus khas produk bor seperti cuil bor, namun jumlahnya sedikit sehingga tidak berpengaruh besar terhadap distribusi kecacatan keseluruhan. Sehingga kecacatan untuk produk bor dan non bor baik yang masuk kategori reject maupun rework dapat digabung untuk mendapatkan Pareto yang menggambarkan kondisi kecacatan yang dialami oleh produk kampas kopling secara keseluruhan. Produk yang tidak sesuai standar dan tidak memungkinkan untuk dilakukan proses rework akan dimasukkan dalam kategori produk reject. Produk reject ini memiliki tingkat kerusakan yang lebih besar bila dibandingkan dengan produk rework sehingga tidak mungkin untuk diperbaiki lagi dan terpaksa harus dibuang. Produk reject dan rework ini dapat berasal dari produk bor maupun non bor. Berikut ini merupakan Pareto chart yang menggambarkan kondisi kecacatan untuk karakteristik kualitas appearance.

Gambar 4.7 Pareto Kecacatan Karakteristik Kualitas Appearance

Berdasarkan gambar 4.7 terlihat bahwa kecacatan yang masuk dalam Pareto adalah bengkok, melembung, cuil pinggir luar, flek hitam, dan ngerak.

Kecacatan-kecacatan tersebut perlu mendapat upaya perbaikan untuk mencegah dan mengurangi jumlahnya yang cukup tinggi.

31

Universitas Kristen Petra

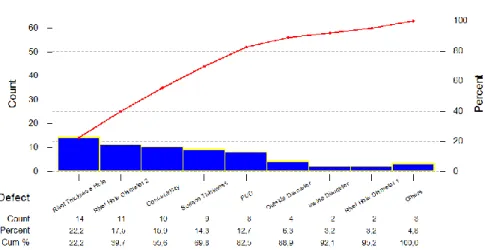

4.2.1.2 Data Kecacatan Spesifikasi

Kecacatan untuk karakteristik kualitas spesifikasi bila diperhatikan dari Tabel data yang diambil selama 1 minggu, terlihat bahwa jenis-jenis kecacatan umum yang dapat dialami oleh produk bor dan non bor memiliki komposisi jumlah yang mirip diantara keduanya. Sementara untuk kecacatan yang hanya dialami oleh produk bor lebih tinggi. Hal itu menyebabkan Pareto chart untuk masing-masing jenis tidak akan menunjukan permasalahan yang terjadi karena untuk produk bor, kecacatan khas bor yang tinggi akan menutup kecacatan umum.

Namun bila Pareto dibuat untuk produk non bor kecacatan yang umum akan masuk dalam Pareto padahal sebenarnya jumlahnya tidak besar dan mirip dengan produk bor untuk kecacatan yang sama. Oleh karena itu data kedua jenis produk tersebut digabung sehingga dapat menunjukan permasalahan yang lebih real.

Produk yang mengalami kecacatan karena spesifikasinya tidak sesuai dengan standard yang ditentukan akan masuk kategori reject, sebab kecacatan yang muncul dari karakteristik kualitas ini tidak dapat diperbaiki meskipun perbedaanya sangat kecil. Gambar 4.8 berikut ini menggambarkan Pareto kecacatan karakteristik kualitas spesifikasi:

Gambar 4.8 Pareto Kecacatan Karakteristik Kualitas Spesifikasi

Berdasarkan gambar 4.8 terlihat bahwa kecacatan-kecacatan khas bor seperti rivet thickness hole, rivet hole diameter, dan concentricity mendominasi

32

Universitas Kristen Petra

daftar Pareto kecacatan. Sementara hanya surface thickness dari kategori kecacatan umum yang masuk dalam Pareto kecacatan spesifikasi.

4.2.2. Data Komplain Pelanggan

Data komplain pelanggan merupakan informasi yang sangat penting pada Tugas Akhir ini sebagai feedback bagi perusahaan dan tolak ukur keberhasilan perusahaan dalam memenuhi target yang telah ditentukan oleh konsumen untuk terus menjaga kepercayaan dan kerjasama antara kedua belah pihak.

Sebagaimana telah dijelaskan pada Bab 1 bahwa PT NN menargetkan PT X untuk menyuplai kampas kopling dengan target maksimal 5 part per million (ppm) komplain produk cacat. Selama tahun 2009 PT X mencapai kondisi 11.2 ppm, hal ini belum memenuhi target sebab jumlah komplain produk cacat melebihi 5 ppm. Komplain PT NN ini juga dilengkapi dengan informasi jenis dan kode produk cacat yang terkirim beserta jenis kecacatan yang dialami.

Komplain pelanggan secara keseluruhan berjumlah 18,63 ppm karena PT X juga menyuplai produk kampas kopling kepada beberapa perusahaan lain selain PT NN. Komplain yang tercatat selama ini merupakan komplain yang produknya dikembalikan dan tidak menutup kemungkinan untuk komplain tidak tercatat karena produk yang tidak dikembalikan. Meskipun perusahaan lain tidak memberikan target spesifik kepada PT X sebagaimana dilakukan PT NN, namun diharapkan PT X dapat menjaga kepercayaan perusahaan-perusahaan lain tersebut dengan mengirimkan produk yang berkualitas. Oleh karena itu komplain- komplain dari beberapa perusahaan tersebut juga dikumpulkan sebagai informasi untuk menjawab permasalahan yang ada. Berikut ini merupakan Tabel klasifikasi komplain pelanggan tahun 2009 diurutkan dari jumlah yang terbesar.

33

Universitas Kristen Petra

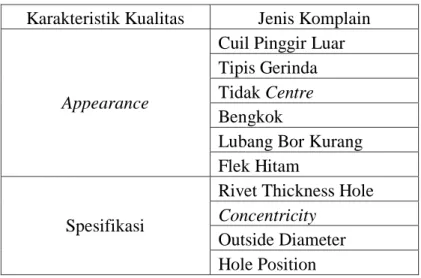

Tabel 4.4 Klasifikasi Komplain Pelanggan Tahun 2009 Karakteristik Kualitas Jenis Komplain

Appearance

Cuil Pinggir Luar Tipis Gerinda Tidak Centre Bengkok

Lubang Bor Kurang Flek Hitam

Spesifikasi

Rivet Thickness Hole Concentricity

Outside Diameter Hole Position

Informasi komplain pelanggan tahun 2009 menunjukan bahwa komplain untuk karakteristik kualitas appearance adalah 82.3% dari keseluruhan komplain yang masuk, sementara komplain dari karakteristik kualitas spesifikasi berjumlah 17.6% dari keseluruhan. Bisa dikatakan bahwa komplain dari karakteristik kualitas appearance mendominasi komplain yang masuk.

Apabila komplain yang masuk tersebut dibandingkan dengan kondisi di final inspection, terlihat bahwa ada keselarasan antara jenis-jenis kecacatan yang sering ditemui di final inspection dengan kecacatan yang menjadi komplain pelanggan. Hal tersebut menunjukan bahwa proses di final inspection telah berjalan sebagaimana mestinya, oleh karena itu upaya penurunan nilai ppm komplain harus dilakukan melalui upaya perbaikan terhadap kecacatan-kecacatan yang sering ditemui di final inspection.

Berikut ini merupakan jenis kecacatan yang harus mendapat upaya perbaikan berdasarkan jenis karakteristik kualitasnya:

Appearance, yaitu: bengkok, melembung, cuil pinggir luar, flek hitam, ngerak, tipis gerinda, tidak centre, dan bahan kurang.

Spesifikasi, yaitu: rivet thickness hole, rivet hole diameter, surface thickness, concentricity, PCD, outside diameter, hole position.

34

Universitas Kristen Petra

4.3 Tahap Analyze

Tahap analyze merupakan kelanjutan dari tahap sebelumnya yang bertujuan untuk mencari penyebab-penyebab kecacatan yang hendak diperbaiki dan menentukan lokasi titik-titik potensial untuk mencegah munculnya kecacatan- kecacatan yang dimaksud.

4.3.1 Analisa Fishbone

Analisa dengan diagram fishbone dilakukan untuk mencari akar penyebab kemuculan kecacatan. Metode ini dipakai untuk mencari penyebab permasalahan hingga aspek-aspek dasar yang berpengaruh baik secara langsung maupun tidak langsung terhadap kemuculan sebuah kecacatan. Berikut ini merupakan analisa fishbone masing-masing kecacatan berdasarkan klasifikasi karakteristik kualitasnya.

4.3.1.1 Kecacatan dari Karakteristik Kualitas Appearance

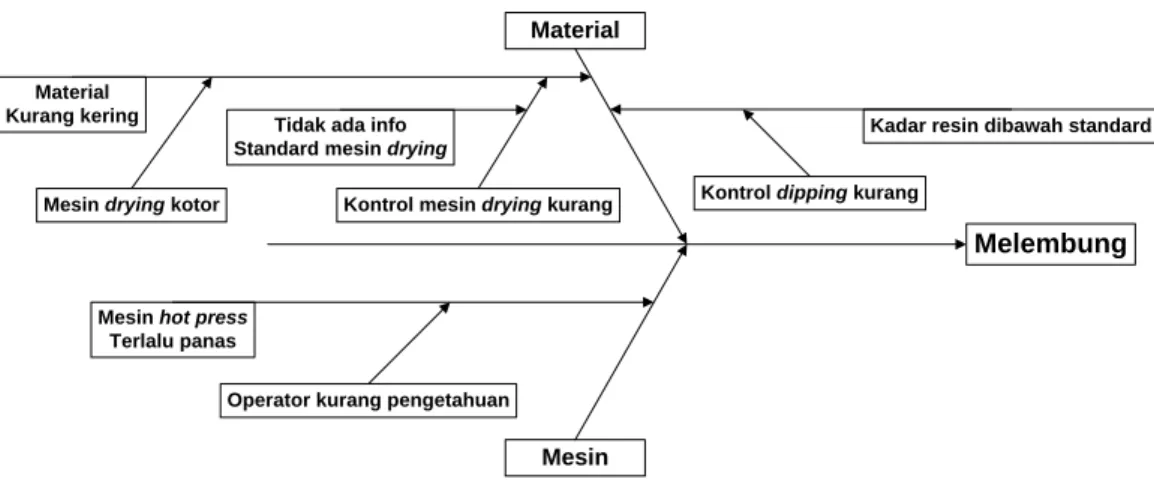

1. Melembung:

Melembung

Material Kurang kering

Material

Mesin

Mesin drying kotor Kontrol mesin drying kurang Kontrol dipping kurang

Kadar resin dibawah standard

Operator kurang pengetahuan Mesin hot press

Terlalu panas

Tidak ada info Standard mesin drying

Gambar 4.9 Fishbone Melembung

Material

Material merupakan faktor yang paling banyak mempengaruhi kemunculan kecacatan melembung. Faktor tersebut adalah kadar resin dibawah standard dan material dipping yang kurang kering. Kadar resin yang rendah disebabkan karena kurangnya kontrol dari operator. Kadar resin yang

35

Universitas Kristen Petra

dibawah standard akan membuat produk melembung, sebab resin berfungsi layaknya lem yang mengikat material utama dengan rubber. Sementara faktor material dipping yang kurang kering disebabkan karena kondisi mesin yang kotor dengan sisa-sisa resin yang membuat suhu mesin tidak terkontrol dan kontrol terhadap proses drying yang kurang sebab tidak ada alat bantu yang dapat memonitor tingkat kekeringan material dipping.

Mesin

Faktor mesin yang dapat menyebabkan terjadinya kecacatan melembung adalah mesin hot press dan mesin drying. Setiap jenis produk memiliki standard suhu hot pressnya masing-masing. Apabila suhu yang diberikan melebihi standard atau terlalu panas maka akan menyebabkan produk tersebut melembung. Sementara itu mesin drying yang kotor karena sisa-sisa resin yang menempel dan jatuh ketika proses pengeringan juga akan berdampak terhadap tingkat kekeringan material sehingga suhu dan kecepatan tidak akan berjalam seimbang sebagaimana mestinya.

Personil

Faktor manusia juga dapat mempengaruhi kemunculan kecacatan melembung. Namun faktor ini dikhususkan untuk para karyawan baru yang dipekerjakan ketika jumlah pesanan sedang tinggi. Para karyawan baru tersebut meski sudah diberikan informasi standard yang jelas, namun faktor pengalaman yang kurang menyebabkan mereka melakukan kesalahan ketika mengoperasikan mesin hot press sehingga terjadilah kecacatan melembung.

2. Cuil Pinggir Luar

Cuil Pinggir Luar

Mesin Personil

Salah mencungkil ketika mengeluarkan produk dari mesin hot press

Kurang pengetahuan Tidak menyalakan spray

gun ketika mencungkil Mencungkil terlalu kuat

Sudah lama tidak diasah Gunting tumpul

Masa lifetime sudah lewat

Pisau moulding melengkung

Gambar 4.10 Fishbone Cuil Pinggir Luar

36

Universitas Kristen Petra

Mesin

Kecacatan cuil pinggir luar disebabkan karena penggunaan moulding hot press yang sudah tidak bagus. Dimana pisau moulding yang seharusnya tegak lurus berubah menjadi melengkung karena telah melewati lifetime. Kondisi moulding yang demikian menyebabkan produk akan mudah cuil ketika kendak dikeluarkan dari moulding. Selain itu penggunaan gunting yang sudah tumpul ketika membuang sisa kulit dari proses hot press juga membuat produk mudah cuil. Gunting-gunting tersebut tumpul karena jarang diasah.

Personil

Faktor manusia juga dapat menyebabkan terjadinya kecacatan cuil pinggir luar. Faktor tersebut antara lain adalah karena salah mencungkil dan mencungkil produk terlalu kuat dari moulding hot press. Operator yang salah mencungkil biasanya adalah operator baru yang kurang pengetahuan dan belum berpengalaman. Sementara itu ada operator lain yang memang mencungkil terlalu kuat seperti terkesan memaksa karena mereka tidak menyalakan spray gun ketika hendak mengeluarkan produk dari moulding.

3. Bengkok

Bengkok

Metode Material

Mesin

Perbandingan tebal-diameter tidak seimbang Metode pembebanan

Kurang maksimal

Operator tidak memberi beban secara benar

Moulding terlalu tipis

Masa lifetime telah lewat

Gambar 4.11 Fishbone Bengkok

37

Universitas Kristen Petra

Mesin

Faktor mesin yang menyebabkan terjadinya bengkok adalah karena penggunaan moulding yang sudah tidak bagus lagi. Moulding tersebut sudah menipis karena sudah terlalu sering dipakai dan telah habis masa lifetime.

Metode

Setiap produk setelah proses hot press, gerinda dan oven akan diberi beban untuk meminimalkan potensi bengkok yang bisa dialami produk. Namun metode pembebanan yang selama ini digunakan belum mampu menghasilkan produk yang rata atau tidak bengkok. Karena operator biasanya tidak memberi beban yang sebanding dengan ukuran produk yang dibebankan, karena ada produk berukuran besar yang diberi beban yang kecil.

Material

Faktor permintaan pelanggan untuk produk dengan ketebalan dan diameter yang tidak seimbang juga dapat menyebabkan produk yang dihasilkan mudah bengkok. Kondisi tersebut dapat terjadi untuk beberapa produk khusus yang biasanya dipesan oleh pelanggan dalam jumlah terbatas.

4. Flek Hitam

Flek hitam Personil

Mesin

Material

Produk bengkong Salah seting mesin

Tidak tahu seting Mesin yang benar

Moulding hot press Terlalu tipis Batu gerinda tidak bagus

Masa lifetime sudah lewat Batu gerinda

sudah habis Batu gerinda

tidak di dressing

Gambar 4.12 Fishbone Flek Hitam

Material

Faktor produk yang bengkok menjadi penyebab utama terjadinya kecacatan flek hitam. Hal ini disebabkan produk yang bengkok tidak akan mengalami

38

Universitas Kristen Petra

proses gerinda yang sempurna karena ada sisi produk yang terkena batu gerinda, namun ada sisi lainnya yang tidak terkena batu gerinda. Sisi yang tidak terkena batu gerinda itulah yang kemudian menyebabkan sisa-sisa flek hitam.

Mesin

Faktor mesin yang menyebabkan terjadinya kecacatan flek hitam adalah karena kondisi moulding hot press yang terlalu tipis dan batu gerinda yang tidak bagus. Kondisi moulding yang terlalu tipis disebabkan karena moulding tersebut telah melewati masa lifetime sehingga menyebabkan produk terlalu tipis dan tidak tergerinda sempurna ketika memasuki proses gerinda. Selain itu batu gerinda yang haus karena tidak dressing dan karena telah memasuki masa akhir lifetime maka ia tidak akan menggerinda secara baik sehingga munculah flek hitam pada produk.

Personil

Faktor manusia juga berperan dalam menghasilkan flek hitam sebab operator yang salah melakukan setting terhadap mesin gerinda menyebabkan mesin tidak akan bekerja secara maksimal untuk menghasilkan produk yang bebas flek hitam.

5. Tipis gerinda

Tipis Gerinda Personil

Mesin

Material

Produk bengkong Salah seting mesin

Tidak tahu seting Mesin yang benar

Moulding hot press Terlalu tipis Batu gerinda tidak bagus

Masa lifetime sudah lewat Batu gerinda

sudah habis Batu gerinda

tidak di dressing

Gambar 4.13 Fishbone Tipis Gerinda

39

Universitas Kristen Petra

Material

Faktor produk yang bengkok menjadi penyebab utama terjadinya kecacatan tipis gerinda. Hal ini disebabkan produk yang bengkok tidak akan mengalami proses gerinda yang sempurna karena ada sisi produk yang terkena batu gerinda, namun ada sisi lainnya yang tidak terkena batu gerinda. Sisi yang terkena batu gerinda akan kemudian menyebabkan kondisi yang disebut tipis gerinda.

Mesin

Faktor mesin yang menyebabkan terjadinya kecacatan flek hitam adalah karena kondisi moulding hot press yang terlalu tipis dan batu gerinda yang tidak bagus. Kondisi moulding yang terlalu tipis disebabkan karena moulding tersebut telah melewati masa lifetime sehingga menyebabkan produk terlalu tipis dan tidak tergerinda sempurna ketika memasuki proses gerinda. Selain itu batu gerinda yang haus karena tidak di dressing dan karena telah memasuki masa akhir lifetime maka ia tidak akan menggerinda secara baik sehingga munculah kecacatan tipis gerinda pada produk.

Personil

Faktor manusia juga berperan dalam menghasilkan tipis gerinda sebab operator yang salah melakukan setting terhadap mesin gerinda menyebabkan mesin tidak akan bekerja dengan benar sehingga muncul kecacatan tipis gerinda.

6. Ngerak

Ngerak

Material kurang kering

Chroome moulding dan upper hot press mengelupas

Material

Mesin Masa lifetime

moulding habis Tidak ada info standard

mesin drying

Kontrol mesin drying kurang

Kontrol kebersihan moulding kurang

Gambar 4.14 Fishbone Ngerak

40

Universitas Kristen Petra

Material

Material yang kurang kering setelah proses drying akan menyebabkan produk yang dihasilkan memiliki kerak disekitar permukaannya. Material yang kurang kering disebabkan karena kurangnya kontrol dari operator mesin drying terhadap kondisi mesin sebab tidak ada info standard kekeringan material dan info perbandingan suhu-kecepatan mesin drying. Sehingga untuk mengontrolnya para operator hanya mengandalkan feeling yang tidak punya dasar yang tepat untuk mengetahui kekeringan material.

Mesin

Chroome dari moulding dan upper hot press yang mengelupas dan menempel di produk akan menyebabkan munculnya kerak-kerak yang merusak kualitas produk. Chroome yang rusak tersebut disebabkan karena moulding dan upper telah melewati masa lifetime dan kurangnnya kontrol kebersihan operator.

7. Bahan Kurang

Bahan kurang

Penempatan saat proses hot press salah Salah menimbang bahan

Personil

Salah menggunakan moulding preforming

Tulisan kurang jelas

Tulisan kurang jelas

Gambar 4.15 Fishbone Bahan Kurang

Personil

Faktor manusia memegang peranan utama dalam kemunculan kecacatan bahan kurang karena kesalahan dalam menimbang bahan, menggunakan moulding preforming, dan penempatan produk yang salah di mesin hot press.

Bila diperhatikan dilapangan, kesalahan menggunakan moulding dan menimbang bahan bisa jadi disebabkan karena tulisan yang kurang jelas.

Sebab informasi yang ditampilkan menggunakan tulisan tangan yang kurang rapi dan rawan menyebabkan kesalahan persepsi. Namun penempatan produk

41

Universitas Kristen Petra

yang salah di mesin hot press disebabkan karena kurangnya perhatian operator sehingga tidak menempatkan produk di tengah moulding.

8. Tidak Centre

Tidak Centre

Salah seting mesin

Tidak tahu cara seting yang benar

Personil

Mesin Stopper bergeser

Kontrol mesin bor kurang Operator tidak tahu cara

Mengontrol kondisi mesin

Gambar 4.16 Fishbone Tidak Centre

Mesin

Faktor mesin yang menyebabkan produk tidak centre adalah karena stopper yang bergeser. namun bila dianalisa lebih jauh, faktor tersebut disebabkan karena kurangnya kontrol operator yang memegang mesin tersebut karena tidak menyadari posisi stopper yang bergeser. Hal ini disebabkan kurangnya pengetahuan operator dalam melakukan langkah-langkah pengecekan kondisi settingan mesin.

Personil

Faktor manusia yang menyebabkan kecacatan tidak centre adalah kesalahan dalam melakukan setting awal. Hal tersebut disebabkan karena operator tidak menghapal langkah-langkah menyeting mesin secara benar. Kesalahan seperti ini menyebabkan spesifikasi produk tidak sesuai dengan standard yang ditentukan.

42

Universitas Kristen Petra

4.3.1.2 Kecacatan dari Karakteristik Kualitas Spesifikasi

1. Rivet Thickness Hole

Rivet thickness hole

Salah setting mesin

Tidak tahu cara setting yang benar

Personil

Mesin Operator tidak tahu cara

Mengecek mesin Stopper bergeser

Bor tumpul

Gambar 4.17 Fishbone Rivet Thickness Hole

Mesin

Faktor mesin yang menyebabkan terjadinya kecacatan karena berada diluar spesifikasi rivet thickness hole adalah karena penggunaan bor yang sudah tumpul dan stopper yang bergeser. namun bila dianalisa lebih jauh, faktor tersebut disebabkan karena kurangnya kontrol operator yang memegang mesin tersebut karena menggunakan bor yang sudah tumpul dan tidak menyadari posisi stopper yang bergeser. Kurangnya kontrol tersebut disebabkan kurangnya pengetahuan operator dalam melakukan langkah- langkah pengecekan kondisi settingan mesin.

Personil

Selain faktor manusia yang dapat mempengaruhi kecacatan karena mesin diatas, ada satu faktor tunggal manusia lagi yang menyebabkan kecacatan rivet thickness hole yaitu kesalahan manusia dalam melakukan setting awal.

Hal tersebut disebabkan karena operator tidak menghapal langkah-langkah menyeting mesin secara benar. Kesalahan seperti ini menyebabkan spesifikasi produk tidak sesuai dengan standard yang ditentukan.

43

Universitas Kristen Petra

2. Concentricity

Concentricity

Salah setting mesin

Tidak tahu cara setting yang benar

Personil

Mesin Operator tidak tahu cara

Mengecek mesin Stopper bergeser

Bor tumpul

Gambar 4.18 Fishbone Concentricity

Mesin

Faktor mesin yang menyebabkan terjadinya kecacatan concentricity adalah karena posisi stopper pada mesin bor yang bergeser. Stopper yang digunakan pada mesin bor dapat bergeser karena terus dipakai dan karena kurangnya kontrol dari operator yang memegang mesin bor tersebut karena tidak mengetahui prosedur pengecekan settingan mesin sehingga ia tidak mengetahui ketika posisi stopper telah bergeser.

Personil

Kecacatan concentricity disebabkan karena faktor manusia yang tidak menyeting mesin bor dengan benar sesuai dengan spesifikasi yang telah ditentukan. Hal ini disebabkan karena mereka tidak hapal langkah-langkah menyeting mesin bor yang benar dan terarah

44

Universitas Kristen Petra

3. Rivet Hole Diameter

Rivet hole diameter

Salah setting mesin

Tidak tahu cara setting yang benar

Personil

Mesin Operator tidak tahu cara

Mengecek mesin Stopper bergeser

Bor tumpul

Gambar 4.19 Fishbone Rivet Hole Diameter

Mesin

Faktor mesin yang menyebabkan terjadinya kecacatan rivet hole diameter yang tidak sesuai standard adalah karena posisi stopper pada mesin bor yang bergeser. Stopper yang digunakan pada mesin bor dapat bergeser karena terus dipakai dan karena kurangnya kontrol dari operator yang memegang mesin bor tersebut karena tidak mengetahui prosedur pengecekan settingan mesin sehingga ia tidak mengetahui ketika posisi stopper telah bergeser.

Personil

Kecacatan rivet hole diameter yang tidak sesuai standard disebabkan karena faktor manusia yang tidak menyeting mesin bor dengan benar sesuai dengan spesifikasi yang telah ditentukan. Hal ini disebabkan karena mereka tidak hapal langkah-langkah menyeting mesin bor yang benar dan terarah.

45

Universitas Kristen Petra

4. PCD

PCD

Salah setting mesin

Tidak tahu cara setting yang benar

Personil

Mesin Operator tidak tahu cara

Mengecek mesin Stopper bergeser

Bor tumpul

Gambar 4.20 Fishbone PCD

Mesin

Faktor mesin yang menyebabkan terjadinya kecacatan PCD yang tidak sesuai standard adalah karena posisi stopper pada mesin bor yang bergeser. Stopper yang digunakan pada mesin bor dapat bergeser karena terus dipakai dan karena kurangnya kontrol dari operator yang memegang mesin bor tersebut karena tidak mengetahui prosedur pengecekan setting mesin sehingga ia tidak mengetahui ketika posisi stopper telah bergeser.

Personil

Kecacatan PCD yang tidak sesuai standard disebabkan karena faktor manusia yang tidak menyeting mesin bor dengan benar sesuai dengan spesifikasi yang telah ditentukan. Hal ini disebabkan karena mereka tidak hapal langkah- langkah menyeting mesin bor yang benar dan terarah.

46

Universitas Kristen Petra

5. Hole Position

Hole position

Salah setting mesin

Tidak tahu cara setting yang benar

Personil

Mesin Operator tidak tahu cara

Mengecek mesin Stopper bergeser

Bor tumpul

Gambar 4.21 Fishbone Hole Position

Mesin

Faktor mesin yang menyebabkan terjadinya kecacatan hole position yang tidak standard adalah karena posisi stopper pada mesin bor yang bergeser.

Stopper yang digunakan pada mesin bor dapat bergeser karena terus dipakai dan karena kurangnya kontrol dari operator yang memegang mesin bor tersebut karena tidak mengetahui prosedur pengecekan settingan mesin sehingga ia tidak mengetahui ketika posisi stopper telah bergeser.

Personil

Kecacatan hole position yang tidak standard disebabkan karena faktor manusia yang tidak menyeting mesin bor dengan benar sesuai dengan spesifikasi yang telah ditentukan. Hal ini disebabkan karena mereka tidak hapal langkah-langkah menyeting mesin bor yang benar dan terarah.

47

Universitas Kristen Petra

6. Outside Diameter

Outside Diameter Mesin

Sudah lama tidak diasah

Gunting tumpul

Masa lifetime sudah lewat

Pisau moulding melengkung Termakan ketika

pembuangan sisa kulit

Gambar 4.22 Fishbone Outside Diameter

Mesin

Kecacatan ini disebabkan karena penggunaan moulding hot press yang sudah tidak bagus. Dimana pisau moulding yang seharusnya tegak lurus berubah menjadi melengkung karena telah melewati lifetime. Kondisi moulding yang demikian menyebabkan spesifikasi diameter luar berbeda dari yang seharusnya. Selain itu penggunaan gunting yang sudah tumpul ketika membuang sisa kulit dari proses hot press juga membuat produk mudah cuil.

Gunting-gunting tersebut tumpul karena jarang diasah.

7. Surface Thickness

Surface Thickness Personil

Mesin

Material

Produk bengkong Salah seting mesin

Tidak tahu setting Mesin yang benar

Moulding hot press Terlalu tipis Batu gerinda tidak bagus

Masa lifetime sudah lewat Batu gerinda

sudah habis Batu gerinda

tidak di dressing

Gambar 4.23 Fishbone Surface Thickness

48

Universitas Kristen Petra

Material

Faktor produk yang bengkok menjadi penyebab utama terjadinya ketebalan produk tidak sesuai spesifikasi. Hal ini disebabkan produk yang bengkok tidak akan mengalami proses gerinda yang sempurna karena ada sisi produk yang terkena batu gerinda, namun ada sisi lainnya yang tidak terkena batu gerinda.

Mesin

Faktor mesin yang menyebabkan terjadinya kecacatan ini adalah karena kondisi moulding hot press yang terlalu tipis dan batu gerinda yang tidak bagus. Kondisi moulding yang terlalu tipis disebabkan karena moulding tersebut telah melewati masa lifetime sehingga menyebabkan produk terlalu tipis dan tidak tergerinda sempurna ketika memasuki proses gerinda. Selain itu batu gerinda yang haus karena tidak di dressing dan karena telah memasuki masa akhir lifetime maka ia tidak akan menggerinda secara baik.

Personil

Faktor manusia juga berperan dalam menghasilkan kecacatan ini sebab operator yang salah melakukan setting terhadap mesin gerinda menyebabkan mesin tidak akan bekerja dengan benar sehingga tidak sesuai dengan spesifikasi yang telah ditentukan.

4.3.2 Penentuan Titik Potensial

Proses penentuan titik potensial dilakukan sebagai upaya menganalisa titik potensial yang menjadi sumber permasalahan kecacatan-kecacatan yang telah dianalisa penyebabnya dengan fishbone sehingga dapat diketahui titik potensial yang perlu mendapat perhatian khusus untuk mencegah munculnya kecacatan.

Berikut ini merupakan Tabel titik potensial dari masing-masing kecacatan yang mendapat upaya perbaikan.

49

Universitas Kristen Petra

Tabel 4.5 Titik Potensial Upaya Perbaikan

Karakteristik Kualitas Jenis Kecacatan Titik Potensial

Spesifikasi

Rivet Thickness Hole Drilling Rivet Hole Diameter Drilling Concentricity Drilling

PCD Drilling

Hole Position Drilling Outside Diameter Hot Press Surface Thickness Grinding

Appearance

Bengkok Hot Press

Melembung Drying

Cuil Pinggir Luar Drying

Flek Hitam Grinding

Tipis Gerinda Grinding Tidak Centre Drilling Bahan Kurang Preforming

Ngerak Hot Press

4.4 Tahap Improve

Informasi yang didapatkan pada tahapan analyze menjadi pedoman terhadap rencana upaya perbaikan yang akan dibahas pada tahapan improve.

Rencana perbaikan dibuat berdasarkan pengamatan kondisi di lapangan terhadap faktor-faktor penyebab kecacatan, lalu dengan proses brainstorming dan diskusi dengan para pengawas proses produksi kampas kopling di PT X. Usulan perbaikan sementara ini dibuat dengan pertimbangan bahwa usulan tersebut diperbolehkan oleh pihak perusahaan untuk diimplementasikan. Oleh karena itu usulan yang dibuat berupa upaya-upaya perbaikan yang bisa diimplementasikan tanpa mengganggu kelancaran proses produksi.

Upaya perbaikan yang diusulkan dibuat berdasarkan upaya perbaikan pada titik-titik potensial dalam proses produksi yang menjadi penyebab terjadinya kecacatan. Sebab banyak upaya perbaikan yang sama antara kecacatan yang satu dan yang lainnya dikarenakan penyebabnya yang juga sama. Oleh karena itu upaya perbaikan dari masing-masing kecacatan diklasifikasikan berdasarkan

50

Universitas Kristen Petra

lokasi titik potensialnya untuk mempermudah pengawasan dan kontrol terhadap proses produksi.

1. Proses Dipping

Membuat check sheet pengawasan kadar resin di mesin dipping

Cheek sheet pengawasan mesin dipping dibuat untuk mengawasi kondisi kadar resin di mesin dipping agar selalu berada pada kondisi yang stabil dan seimbang. Status kadar resin dipantau melalui perbandingan specific gravity..

Pembersihan tabung dipping dari sisa-sisa resin yang tertinggal.

Aktivitas ini bertujuan agar kadar resin lebih stabil selama proses produksi karena tidak tercampur dengan sisa-sisa resin yang terdahulu yang mengendap di tabung dipping.

2. Proses Drying

Pembersihan mesin drying dari sisa-sisa resin yang terjatuh.

Hal ini bertujuan agar sisa-sisa resin yang terjatuh selama proses terdahulu tidak menggangu kestabilan suhu mesin agar proses pengeringan material dapat berjalan sesuai yang diharapkan.

Membuat Tabel perbandingan suhu-kecepatan mesin drying dan level kekeringan material

Informasi Tabel perbandingan mesin dan kecepatan mesin drying dan level kekeringan material akan ditempelkan di sisi sistem kontrol mesin sehingga mampu menginformasikan dan memudahkan operator mesin drying untuk menyesuaikan antara suhu dan kecepatan mesin drying. Informasi ini dibuat melalui diskusi dengan pengawas proses drying dan telah melalui validasi dari Divisi HRD.

Membuat check sheet pengawasan mesin drying

Check sheet pengawasan mesin drying dibuat untuk mengawasi status kekeringan material selama proses berlangsung. Status kekeringan material diawasi oleh pengawas mesin drying berdasarkan informasi Tabel perbandingan suhu-kecepatan yang telah dibuat.

51

Universitas Kristen Petra

3. Proses Preforming

Menggunakan alat bantu huruf cetak agar penulisan informasi di proses preforming lebih jelas dan mudah dibaca operator. Hal ini bertujuan untuk menimimalkan kesalahpahman karena tulisan tangan yang kurang jelas.

4. Proses Hot press.

Membuat check sheet pengawasan operator mesin hot press

Selama implementasi berlangsung operator mesin hot press diwajibkan melakukan beberapa aktivitas seperti menggunakan spray gun, dan melakukan pembebanan. Hal tersebut sebenarnya telah menjadi aktivitas wajib para operator mesin hot press, namun selama ini para operator cenderung mengabaikan aturan tersebut sehingga berpotensi menghasilkan produk cacat. Oleh karena itu selama implementasi berlangsung pengawas mesin hot press akan melakukan pengecekan setiap jam dalam 1 shift terhadap kinerja operatornya dengan check sheet yang dibuat.

Membuat work instruction pembebanan

Work instruction pembebanan dibuat untuk membantu meminimalkan potensi bengkok produk kampas kopling. Work instruction ini dibuat dengan memperhatikan diameter produk dan jumlah tumpukan selama proses pembebanan berlangsung. Diameter produk yang semakin besar berarti berat yang lebih besar, oleh karena itu produk dengan diameter yang lebih besar jumlah tumpukannya lebih sedikit dari produk berdiameter kecil. Work instruction ini dibuat dengan proses brainstorming dan diskusi dengan pihak HRD.

Membuat work instruction proses cungkil

Work instruction proses cungkil dibuat untuk mengarahkan para operator mesin hot press agar mencungkil dengan benar dan aman ketika hendak mengeluarkan produk dari mesin. Work instruction ini dibuat dengan pengarahan pengawas proses hot press yang terampil dan sangat berpengalaman menangani proses di mesin hot press.