ANALISIS PENERAPAN LEAN THINKING

UNTUK MENGURANGI WASTE PADA LANTAI PRODUKSI

DI PT. SIERAD PRODUCE SIDOARJO

SKRIPSI

Oleh :

NPM 0732010020

BOBBY ALEXANDER

JURUSAN TEKNIK INDUSTRI

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN”

JAWA TIMUR

ii

DAFTAR ISI

HALAMAN JUDUL

LEMBAR PENGESAHAN

KATA PENGANTAR………. i

DAFTAR ISI…………....……… ii

DAFTAR GAMBAR…... vi

DAFTAR TABEL... vii

BAB I PENDAHULUAN 1.1 Latar Belakang ... 1

1.2 Rumusan Masalah ... 3

1.3 Batasan Masalah ... 3

1.4 Asumsi-asumsi ...……… 4

1.5 Tujuan Penelitian...4

1.6 Manfaat Penelitian... 4

1.7 Sistematika Penulisan ... 5

BAB II TINJAUAN PUSTAKA 2.1 Lean Philosophy ... 7

2.1.1 Macam-macam Aktivitas ... 10

2.1.2 Jenis-jenis Waste ... 11

2.1.3 Value Streming Mapping ... 14

2.1.3.1 Current State Value Stream Mapping ... 16

2.1.3.2 Future State Value Stream Mapping ... 16

iii

2.1.4 Value Stream Analysis Tools (VALSAT) ... 19

2.1.4.1 Penggunaan VALSAT ... 22

2.2 Konsep Dasar Simulasi ... 24

2.2.1 Langkah-langkah Dalam Proses Simulasi ... 26

2.2.2 Model-model Simulasi ... 26

2.2.3 Motivasi Menggunakan Simulasi ... 28

2.2.4 Beberapa Tipe Simulasi Sistem ... 29

2.2.5 Diagram Lingkaran Aktivitas ... 30

2.2.6 Perbedaan Utama antara Simulasi dan Model Antrian ... 31

2.3 Program Arena ... 32

2.3.1 Ciri-ciri Software Arena ... 32

2.3.2 Keuntungan Software Arena ... 33

2.3.3 Macam-macam Distribusi Pada Arena ... 33

2.3.4 Introduction Arena ... 36

2.3.5 Modul Basic Process ... 38

2.4 Penelitian Terdahulu ... 43

BAB III METODOLOGI PENELITIAN 3.1 Tempat dan Waktu Penelitian ... 45

3.2 Identifikasi dan Definisi Operasional Variabel ... 45

3.2.1 Variabel Bebas ... 45

3.2.2 Variabel Terikat ... 48

3.3 Metode Pengumpulan Data ... 48

3.3.1 Data Primer ... 48

iv

3.4 Metode Pengolahan Data ... 49

3.4.1 Pengolahan Data dengan BPM ... 49

3.4.2 Pengolahan Data dengan Kuisioner ... 49

3.4.3 Pengolahan Data dengan VALSAT ... 50

3.4.4 Langkah Simulasi Arena ... 53

3.5 Langkah-langka Penelitian dan flowchart Pemecah Masalah ... 54

BAB IV HASIL DAN PEMBAHASAN 4.1 Pengumpulan Data Sekunder ... 58

4.1.1 Data Aliran Informasi ... 58

4.1.2 Curent Value Stream Mapping ... 60

4.2 Pengumpulan Data Primer ... 61

4.2.1 Penyusunan dan Penyebaran Kuisioner ... 61

4.2.2 Pengolahan Kuisioner waste ... 61

4.3 Value Stream analysis Tools (VALSAT) ... 63

4.3.1 Pemilihan Tools dengan VALSAT ... 63

4.3.2 Process Activity Mapping (PAM) ... 66

4.4 Identifikasi Penyebab Waste dengan Menggunakan RCA ... 70

4.5 Usulan Perbaikan Dengan Menggunakan RCA ... 71

4.6 Model Simulasi ARENA Kondisi Existing ... 73

4.6.1 Model Simulasi Kondisi Existing ... 73

4.6.2 Model Simulasi Kondisi Perbaikan ... 77

4.7 Future State Value Stream Mapping ... 85

4.8 Analisa dan Pembahasan ... 85

v

4.8.2 Analisa Pengolahan Kuisioner Waste ... 87

4.8.3 Analisa VALSAT ... 87

4.8.3.1 Analisa Pemilihan Tools Dengan VALSAT ... 87

4.8.3.2 Analisa Process Activity Mapping ... 88

4.8.3.2.1 Analisa Masing-masing Tipe Aktivitas ... 89

4.8.4 Analisa Penyebab Waste Dengan RCA ... 93

4.8.4.1 Waiting ... 93

4.8.4.2 Defect ... 93

4.8.4.3 Environmental, Health & Safety, ... 94

4.8.4.4 Not Utilizing Employee’s KSA ... 94

4.8.5 Analisa dan Perbandingan Skenario Perbaikan Simulasi ... 95

4.8.6 Analisa Future Value Stream Mapping ... 97

BAB V KESIMPULAN DAN SARAN 5.1 Kesimpulan ... 99

5.2 Saran ... 101 DAFTAR PUSTAKA

vi

DAFTAR GAMBAR

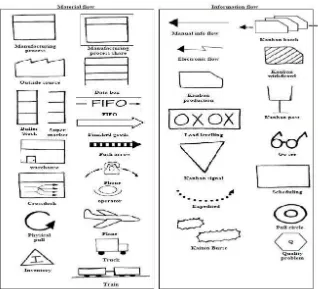

Gambar 2.1 Simbol Yang digunakan Dalam Value Stream Mapping ... 15

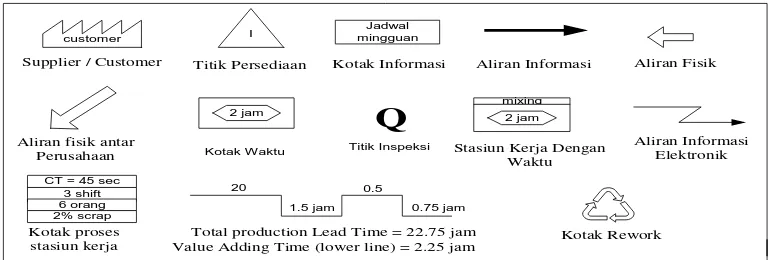

Gambar 2.2 Simbol-sombol Big Picture Mapping ... 18

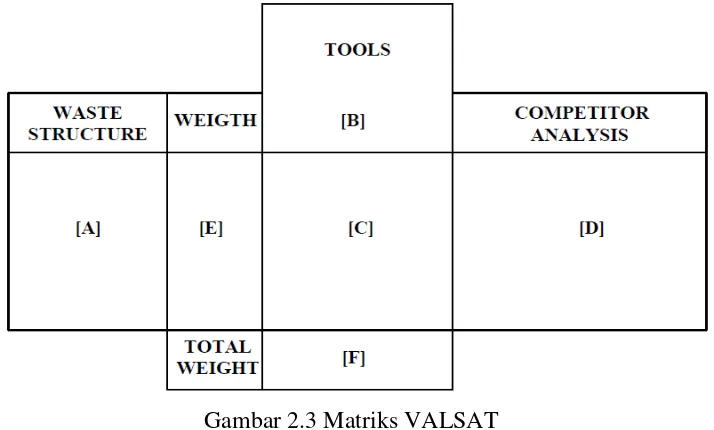

Gambar 2.3 Matriks VALSAT ... 22

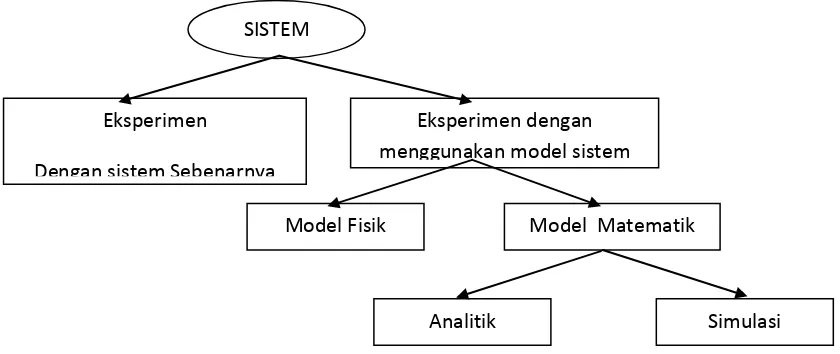

Gambar 2.4 Klasifikasi Model Simulasi ... 24

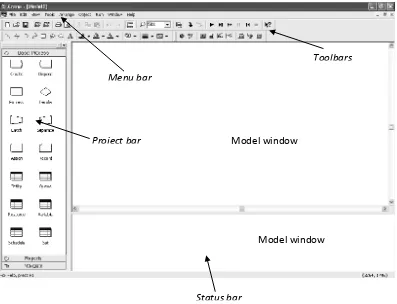

Gambar 2.5 Software Arena ... 36

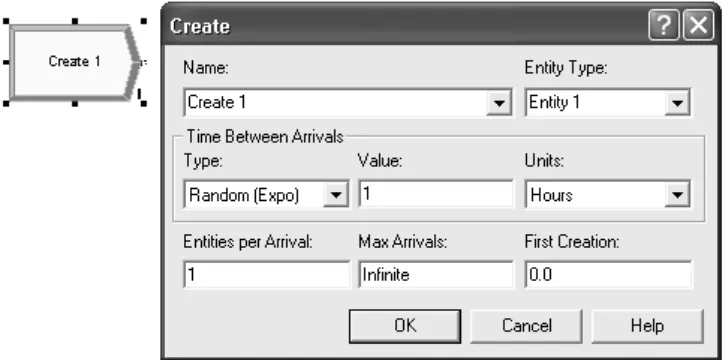

Gambar 2.6 Modul Create ... 38

Gambar 2.7 Modul Dispose ... 39

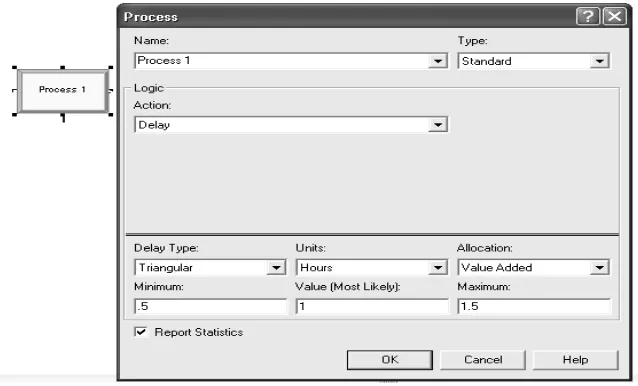

Gambar 2.8 Modul Process ... 39

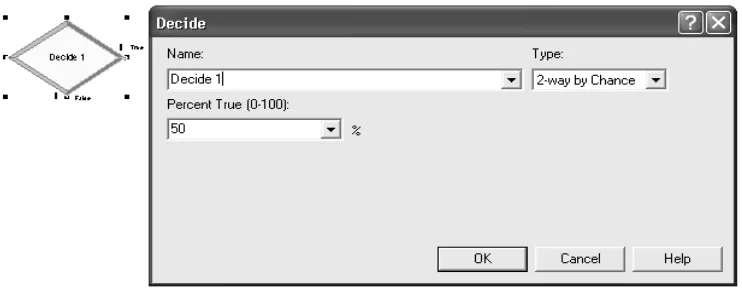

Gambar 2.9 Modul Decide ... 41

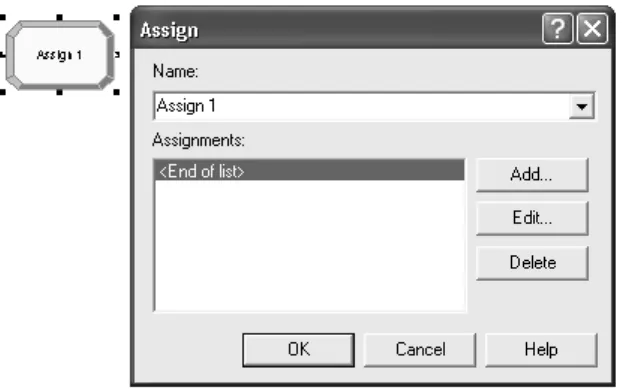

Gambar 2.10 Modul Assign ... 42

Gambar 3.1 Flowchart Pemecahan Masalah ... 54

Gambar 4.1 Prosentase Jumlah Aktivitas ... 68

Gambar 4.2 Prosentase Kebutuhan Waktu ... 69

Gambar 4.3 Perancangan Model Simulasi Kondisi Existing ... 74

Gambar 4.4 Output Model Simulasi Kondisi Existing ... 75

Gambar 4.5 Perancangan Model Simulasi Skenario A ... 78

Gambar 4.6 Output Model Simulasi Skenario A ... 79

Gambar 4.7 Perancangan Model Simulasi Skenario B ... 80

Gambar 4.8 Output Model Simulasi Skenario B ... 81

Gambar 4.9 Perancangan Model Simulasi Skenario C ... 82

Gambar 4.10 Output Model Simulasi Skenario C ... 83

vii

DAFTAR TABEL

TABEL

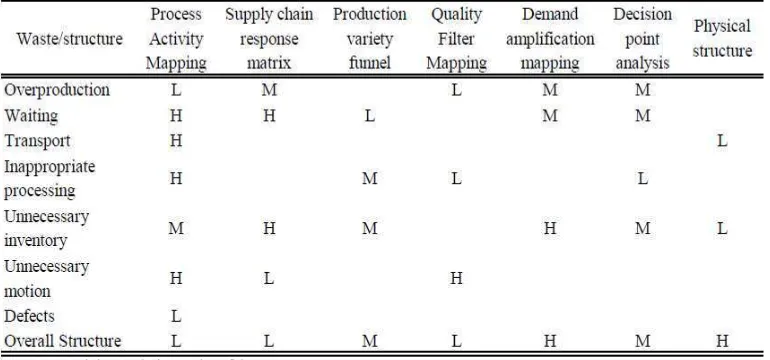

Tabel 2.1 Tabel Korelasi Waste Terhadap Tools ... 23

Tabel 3.1. Value Stream Analysis Tools ... 50

Tabel 3.2. Rekap Hasil Kuisioner ... 51

Tabel 3.3. Perhitungan Skor VALSAT ... 52

Tabel 3.4. Penentuan Tools VALSAT ... 53

Tabel 4.1. Elemen Kerja Pakan Ternak... 59

Tabel 4.2. Rekap Hasil Waste Workshop dan Perankingan ... 63

Tabel 4.3. Perhitunga Skor VALSAT ... 65

Tabel 4.4. Penentuan Tools VALSAT ... 66

Tabel 4.5. Prosentase Jumlah Aktivitas ... 67

Tabel 4.6. Prosentase Kebutuhan Waktu ... 69

Tabel 4.7. Identifikasi Penyebab Waste ... 71

Tabel 4.8. Root Cause Waste dan Rekomendasi Perbaikan ... 72

Tabel 4.9. Macam-macam Entity Kondisi Existing ... 73

Tabel 4.10. Macam-macam Entity kondisi Perbaikan ... 77

Tabel 4.11. Waktu Proses Curent Value Stream Mapping ... 86

Tabel 4.12. Penentuan Tools VALSAT ... 88

Tabel 4.13. Proporsi Aktivitas Lean Thinking ... 93

ANALISIS PENERAPAN LEAN THINKING UNTUK MENGURANGI

WASTE PADA AREA PRODUKSI

DI PT. SIERAD PRODUCE SIDOARJO

ABSTRAK

PT. Sierad Produce, Tbk, Sidoarjo mulai dibangun di atas tanah seluas 75 ha pada tahun 1994, namun pada tahun 1997 PT. Sierad Produce, Tbk, Sidoarjo baru beroperasi secara bertahap. PT. Sierad Produce, Tbk, sidoarjo dalam proses produksinya dibagi menjadi dua divisi utama, yaitu divisi Feedmill dan divisi Farming. Produk-produk yang dihasilkan oleh PT. Sierad Produce, Tbk, Sidoarjo pada Feedmill Division adalah : pakan ayam pedaging (Broiler), pakan ayam petelur (layer), pakan burung puyuh, akan ikan, dan pakan babi.., akan tetapi dalam pembuatan produk tersebut terjadi pemborosan dilantai produksi.

Tujuan dilakukannya penelitian di PT. Sierad Produce Sidoarjo adalah untuk mengidentifikasi semua waste yang terjadi pada area prduksi dengan konsep nine waste, lalu mencari penyebab terjadinya waste dan memberikan usulan perbaikan untuk mereduksi kegiatan non-value adding.

Berdasarkan hasil rekomendasi perbaikan untuk mengurangi waste pada pemborosan waiting sebaiknya Prosedur penimbangan raw material dari silo dipercepat, alat pengangkut raw material dari gudang menuju intake ditambahkan untuk mengurangi aktivitas waiting, penambahan jumlah mesin guna mengurangi penumpukan raw material. Defect Operator bagian quality control hendaknya benar-benar melaksanakan SOP QC yang telah ditetapkan untuk menekan produk defect. EHS maka diusulkan hendaknya para pekerja memakai masker jika berada pada area produksi, pemberian batas berupa garis tepi disekitar tempat yang mungkin berbahaya untuk didekati. Not utilizing employees' KSA diusulkan agar tenaga kerja diberikan pelatihan terlebih dahulu sebelum diserahi tanggung jawab agar dapat bekerja secara optimal.

1

BAB I

PENDAHULUAN

1.1. Latar Belakang

Semakin berkembangnya dunia industri saat ini membuat para pelaku

industri harus melakukan berbagai hal agar tetap bisa bertahan dalam ketatnya

persaingan. Perusahaan manufaktur yang berusaha untuk meningkatkan terus

menerus hasil produksinya dan memperbaiki dalam bentuk kualitas, harga, jumlah

produksi, pengiriman tepat waktu dengan tujuan memberikan kepuasan kepada

pelanggan. Usaha yang nyata dalam suatu produksi barang adalah mengurangi

pemborosan yang tidak mempunyai nilai tambah dalam berbagai hal termasuk

penyediaan bahan baku, lalu lintas bahan, pergerakan operator, pergerakan alat

dan mesin, menunggu proses, kerja ulang dan perbaikan. Ide utamanya adalah

pencapaian secara menyeluruh efisiensi produksi dengan mengurangi pemborosan

(waste) yang pada akhirnya adalah meningkatkan daya saing .

Lean merupakan suatu pendekatan yang sistematis terhadap pemborosan (waste) dalam berbagai proses secara terus menerus (continuous) untuk mengoptimalkan aliran value stream dengan menghilangkan segala bentuk pemborosan (waste) serta meningkatkan nilai tambah (value added) produk agar dapat memberikan nilai tambah kepada pelanggan. Pemborosan secara umum

yang kita kenal dapat dikategorikan menjadi sembilan macam, yaitu pemborosan

terhadap kecelakaan kerja, cacat produk, produksi berlebih, waktu tunggu, proses

yang tidak sesuai, Sumber daya manusia yang ada tidak digunakan secara

2

perlu. Sedangkan Lean Thinking bertujuan untuk meningkatkan perfomansi yang sesuai dengan keinginan konsumen, kelebihan dari Lean thinking adalah fokus kepada reduksi waste dimana waste itu sendiri adalah salah satu penghambat peningkatan perfomansi.

PT. Sierad Produce Sidoarjo merupakan perusahaan manufaktur yang

bergerak dalam produksi dan pemasaran produk pakan ternak, akan tetapi dalam

pembuatan produk tersebut terjadi pemborosan (waste) yaitu masih adanya aktivitas waiting (menunggu) pada proses pemasukan raw material ke dalam bindake dan proses antrian pada mesin pendingin sehingga banyak waktu yang terbuang untuk proses produksi selanjutnya, adanya tenaga kerja pada area

produksi yang mengalami musibah tejatuh dari anak tangga diakibatkan karena

kelalaian dalam mematuhi prosedur EHS sehingga pihak perusahaan harus

mengeluarkan biaya untuk pengobatan dan kehilangan tenaga kerja untuk

beberapa waktu sehingga mengakibatkan pemborosan, penempatan sumber daya

manusia yang kurang tepat merupakan salah satu masalah yang sedang dihadapi

perusahaan, produk defect yaitu produk yang tidak sesuai dengan standart kualitas harus menjalani proses reproses sehingga banyak waktu dan biaya yang terbuang

pada saat dilakukannya proses reproses. Pemborosan ini sebagai sesuatu yang

tidak memberikan nilai tambah. Ide utamanya adalah pencapaian secara

menyeluruh efisiensi produksi dengan mengurangi pemborosan (waste) yang akhirnya adalah meningkatkan profit perusahaan agar lebih besar dalam

persaingan dengan perusahaan lain yang sama - sama memproduksi produk pakan

3

Berdasarkan permasalahan yang ada dalam perusahaan, maka perusahaan

membutuhkan penyelesaian untuk mengurangi pemborosan yang terjadi dilantai

produksi dengan melihat sembilan pemborosan (waste) yaitu pemborosan terhadap kecelakaan kerja, cacat produk, produksi berlebih, waktu tunggu, proses

yang tidak sesuai, Sumber daya manusia yang ada tidak digunakan secara

maksimal, perpidahan berlebih, persediaan yang tidak perlu, gerakan yang tidak

perlu, metode kerja kurang baik dan fleksibel dalam hal ini Metode Lean Thinking dapat membantu perusahaan mengatasi permasalah yang ada sehingga perusahaan

mampu meningkatkan output produksi.

1.2. Perumusan Masalah

Permasalahan yang menjadi pokok bahasan dalam penelitian ini adalah

”Bagaimana cara mengurangi kegiatan non-value adding untuk

meningkatkan output produksidi PT. Sierad Produce Sidoarjo?”

1.3. Batasan Masalah

Batasan yang digunakan dalam penelitian ini adalah sebagai berikut:

1. Waste yang diteliti adalah 9 tipe waste (Environmental, Health, and Safety, Defect, Overproduction, Waiting, Not Utilizing Employees Knowledge Abilities and skills, Transportation, Inventories, Motion, Excess Processing) yang didefinisikan oleh Gazpers (2007).

2. Penelitian hanya dilakukan untuk produk pakan ternak berbentuk pellet (butiran).

4

1.4. Asumsi – asumsi

Asumsi yang digunakan dalam penelitian ini adalah:

1. Kondisi mesin pada saat produksi diasumsikan dalam kondisi stabil.

2. Pada saat mesin beroperasi diasumsikan berdasarkan kapasitas mesin dan

banyaknya permintaan konsumen.

3. Kuisioner diberikan kepada para karyawan yang memahami dan

berhubungan langsung pada lantai produksi.

1.5. Tujuan Penelitian

Tujuan dari penelitian tugas akhir ini adalah sebagai berikut:

1. Mengidentifikasi semua waste yang terjadi pada lantai produksi. 2. Mencari penyebab terjadinya waste di PT. Sierad Produce Sidoarjo. 3. Memberikan usulan perbaikan untuk meningkatkan output produksi.

1.6. Manfaat Penelitian

Adapun manfaat yang dapat diperoleh dari hasil penelitian tugas akhir ini

baik bagi peneliti maupun bagi perusahaan antara lain meliputi :

1. Pihak perusahaan dapat mengetahui kegiatan non-value adding, waste yang ada dan penyebabnya yang terjadi di area produksi, sehingga diketahui pula

kerugian yang ditimbulkan.

2. Bagi peneliti dapat memberikan rekomendasi perbaikan untuk pengurangan

5

3. Bagi universitas dapat memberikan informasi mengenai metode lean thinking dan menambah koleksi perpustakaan Universitas Pembangunan Nasional

“Veteran” Jawa Timur.

1.7. Sistematika Penulisan

BAB I PENDAHULUAN

Bab ini berisi penjelasan mengenal latar belakang serta

permasalahan yang akan diteliti dan dibahas. Juga diuraikan tentang

tujuan, manfaat penelitian, serta batasan dan asumsi yang digunakan.

BAB II TINJAUAN PUSTAKA

Bab ini berisi teori-teori dasar yang berkaitan dengan Lean Phylosophy, VALSAT( Value Stream Analysis Tools) yang dijadikan acuan dalam melakukan langkah-langkah penelitian sehingga permasalahan yang

ada dapat dipecahkan.

BAB III METODE PENELITIAN

Bab ini berisi urutan langkah-langkah pemecahan masalah secara

sistematis mulai dari perumusan masalah dan tujuan yang ingin

dicapai, studi pustaka, pengumpulan data, dan metode analisis data.

BAB IV HASIL DAN PEMBAHASAN

Pada bab ini akan diuraikan beberapa hal yang berkaitan dengan

tahapan identifikasi permasalahan yang ada di perusahaan dengan

diawali penjelasan tentang proses produksi di PT. Sierad Produce

6

permasalahan dengan Root Cause Analysis (RCA), dan perancangan solusi perbaikan dengan menggunakan ARENA. Selain itu, juga akan

dilakukan identifikasi hasil perbaikan dengan pembuatan future state VSM.

BAB V KESIMPULAN DAN SARAN

Pada bab ini akan ditarik kesimpulan atas analisa dari hasil

pengolahan data yang telah dilakukan. Kesimpulan ini akan menjawab

tujuan penelitian. Selain itu juga berisi saran penelitian sehingga

diharapkan dapat dilanjutkan untuk penelitian yang akan datang.

DAFTAR PUSTAKA

9

BAB II

TINJAUAN PUSTAKA

2.1 Lean Phylosophy

Lean adalah suatu konsep perampingan atau efisiensi dalam upaya yang

dilakukan secara terus menerus untuk menghilangkan pemborosan (waste) dan

meningkatkan nilai tambah (value added) produk (barang atau jasa) agar dapat

memberikan nilai kepada pelanggan (customer value). Prinsip Lean pada

perusahaan Toyota dikenal dengan istilah TPS (Toyota Production System), dari

sinilah terlihat adanya cara kerja atau proses produksi perusahaan yang dilakukan

secara paralel (belum terciptanya suatu proses mengalir / one piece flow).

Perusahaan dikatakan Lean jika perusahaan tersebut telah menerapkan

TPS (Toyota Production System) ke dalam semua bagian proses produksinya

karena yang pertama menerapkan sistem Lean ini adalah perusahaan Toyota

Motor Company. Ketika suatu perusahaan sudah menerapkan sistem TPS (Toyota

Production System) ini, langkah awal yang bisa dilakukan oleh perusahaan adalah

memeriksa proses manufaktur dari sudut pelanggan. Dari sini dapat diamati suatu

proses dan memisahkan langkah – langkah yang menambah nilai dan langkah –

langkah yang tidak menambah nilai. Dari waste yang berhasil diminimalisasi ini

diharapkan kepada pihak perusahaan untuk dapat menjadikannya sebagai suatu

standararisasi kerja.

Sedangkan Lean Thinking adalah suatu konsep dari strategi Lean yang

10

(continuous improvement) dalam kinerja perusahaan, dengan langkah

mengeliminasi semua pemborosan (waste) secara menyeluruh.

Pendekatan Lean Thinking pada lingkungan manufaktur merupakan

pendekatan yang sistematis untuk mengurangi waste yang tidak memberikan nilai

tambah melalui aktifitas peningkatan terus – menerus serta mengoptimalkan value

stream sehingga dapat meningkatkan produktivitas dan performansi kerja dari

perusahaan. Mengurangi pemborosan adalah sebagian dari tujuan strategi system

perencanaan dan pengendalian manufaktur.

Implementasi Lean Thinking adalah menfokuskan diri mendapatkan hal

yang tepat pada tempat yang tepat, pada waktu yang tepat dalam jumlah yang

tepat untuk mencapai aliran kerja yang sempurna di saat yang sama meminimasi

pemborosan dan menjadi fleksibel (mudah berubah). Implementasi Lean Thinking

pertama kali diperkenalkan oleh Taiichi Ohno dari Toyota Motor Company,

sebuah perusahaan raksasa dunia yang sangat agresif dalam improvement.

Berikut ini terdapat ciri - ciri utama perusahaan yang menerapkan Lean

Thinking :

1. Naiknya kecepatan produksi sesuai dengan permintaan pelanggan (tidak

lagi berdasarkan cycle time tetapi berdasarkan waktu yang diminta untuk

menyelesaikan quantity yang diminta pelanggan. Ini berarti produksi

dijalankan dengan efisiensi yang tinggi)

2. Melakukan produksi jika ada permintaan dari pelanggan (dikenal dengan

istilah pull system yaitu berproduksi sebanyak unit yang diminta

11

3. Melakukan produksi unit per unit mulai dari awal hingga akhir dengan

tujuan untuk menghindari bertumpuknya barang setengah jadi diantara

proses yang ada.

4. Hilangnya sembilan waste sehingga dihasilkan suatu peningkatan efisiensi.

Sebagai hasil akhir dari penerapan Lean Thinking diharapkan produk atau

komponen tersedia tepat pada waktunya, dalam jumlah yang tepat dan pada

tempat yang tepat pula. Dengan demikian persediaan dapat ditekan seminim

mungkin dan proses produksi akan menjadi mengalir, tidak tersendat-sendat.

Menurut Womack dan Jones (2003) penerapan dari filosofi lean thinking

didasarkan pada 5 prinsip utama yaitu:

1. Specify value (mendefinisikan nilai bagi pelanggan)

Yaitu mengidentifikasi nilai (value) produk berdasarkan perspektif

pelanggan, dimana pelanggan menginginkan produk berkualitas tinggi

dengan harga yang kompetitif dan penyerahan tepat waktu.

2. Identify whole value stream (menetapkan value stream)

Yaitu mengidentifikasi semua langkah – langkah yang diperlukan untuk

mendesain, memesan dan memproduksi barang atau produk ke dalam

whole value stream untuk mencari non value added activity (aktivitas yang

tidak memberikan nilai tambah).

3. Flow (mengalir)

Yaitu membuat value flow untuk semua aktifitas yang memberikan nilai

12

4. Pulled (ditarik oleh pelanggan)

Yaitu mengorganisasikan agar material, informasi dan produk mengalir

lancar dan efisien sepanjang proses value stream dengan pull system.

5. Perfection (pencapaian yang terbaik)

Yaitu mengejar keunggulan untuk mencapai kesempurnaan (zero waste)

melalui perbaikan yang dilakukan secara terus – menerus sehingga waste

yang terjadi dapat dihilangkan secara total dari proses yang ada.

2.1.1 Macam – Macam Aktivitas

Di dalam proses produksi terdapat tiga tipe operasi yang didefinisikan

menurut Monden (Hines&Rich, 2005). Ketiga tipe operasi atau aktivitas yaitu:

1. Non-Value Adding (NVA)

2. Necessary but Non-Value Adding (NNVA)

3. Value Adding (VA)

o Non-Value Adding merupakan aktivitas yang tidak menambah nilai dari sudut pandang customer. Aktivitas ini merupakan waste dan harus

dikurangi atau dihilangkan. Contoh dari aktivitas ini adalah waiting time,

menumpuk work in process, dan double handling.

o Necessary but Non-Value Adding adalah aktivitas yang tidak menambah nilai akan tetapi penting bagi proses yang ada. Contohnya adalah aktivitas

berjalan untuk mengambil parts, unpacking deliveries, dan memindahkan

tool dari satu tangan ke tangan yang lain. Untuk mengurangi atau

menghilangkan aktivitas ini adalah dengan membuat perubahan pada

prosedur operasi menjadi lebih sederhana dan mudah, seperti membuat

13

o Value Adding merupakan aktivitas yang mampu memberikan nilai tambah di mata customer pada suatu material atau produk yang diproses. Aktivitas

untuk memproses raw material atau semi-finished product melalui

penggunaan manual labor. Contohnya adalah proses sub-assembly,

forging raw material, dan painting body work.

2.1.2 Jenis – Jenis Wastes

Untuk menciptakan proses produksi yang efektif dan efisien pemahaman

terhadap ketiga operasi tersebut sangat penting. Hal utama yang menjadi perhatian

adalah Non-Value Adding dan Necessary but Non-Value Adding, artinya sedapat

mungkin aktivitas tersebut dikurangi atau dihilangkan. Dalam aktivitas tersebut

seringkali menimbulkan waste. Menurut Gazpers (2007) terdapat Sembilan waste

dalam proses produksi yang didefinisikan dengan istilah E-DOWNTIME©

1. E → Environmental, Health, and Safety

, yang

dijabarkan sebagai berikut:

2. D → Defect

3. O → Overproduction

4. W → Waiting

5. N → Not Utilizing Employees Knowledge, Skills, and Abilities

6. T → Transportation

7. I → Inventories

8. M→ Motion

9. E→ Excess Processing

14

prosedur EHS yang ada. Dengan sikap seperti ini akan menimbulkan

dampak seringnya terjadi kecelakaan kerja. Jika permasalahan kecelakaan

tersebut terjadi, maka akan tidak sedikit biaya, waktu, dan tenaga yang

harus dikeluarkan perusahaan untuk mengatasinya. Oleh karena itu,

pemborosan dari segi EHS ini sangat penting untuk dapat dilakukan

tindakan preventif sedini mungkin agar dapat mencegah terjadinya

kecelakaan kerja.

o Defect, berarti adalah produk yang rusak atau tidak sesuai dengan spesifikasi, hal ini akan menyebabkan proses rework yang kurang efektif.

Tingginya complain dari konsumen, serta inspeksi level yang sangat

tinggi.

o Overproduction, pemborosan yang disebabkan produksi yang berlebihan, maksudnya adalah memproduksi produk yang melebihi yang dibutuhakan

atau memproduksi lebih awal dari jadwal yang sudah dibuat. Bentuk dari

overproduction ini antara lain adalah aliran produksi yang tidak lancar,

tumpukan WIP yang terlalu banyak, target dan pencapaian hasil produksi

dari setiap bagian produksi kurang jelas.

o Waiting, pemborosan karena menunggu untuk proses berikutnya. Waiting merupakan selang waktu ketika operator tidak menggunakan waktu untuk

melakukan value adding activity dikarenakan menunggu aliran produk dari

proses sebelumnya (upstream). Waiting ini juga mencakup operator dan

mesin seperti kecepatan produksi mesin dalam stasiun kerja lebih cepat

15

o Not Utilizing Employees Knowledge, Skills, and Abilities merupakan suatu kondisi dimana sumber daya yang ada (operator) tidak digunakan

secara maksimal, sehingga terjadi pemborosan. Kinerja operator yang

tidak maksimal ditujukkan dengan tidak adanya aktivitas yang dilakukan

operator (menganggur) atau produktivitas rendah. Selain itu juga bisa

diakibatkan penggunaan operator yang tidak tepat untuk suatu pekerjaan

tertentu. Misalnya pada penempatan karyawan pada posisi tertentu dimana

skill atau riwayat pendidikan yang tidak sesuai dengan bidang kerjanya

sehingga di lapangan operator sering melakukan kesalahan kerja.

o Transportation, merupakan kegiatan yang penting akan tetapi tidak menambah nilai dari suatu produk. Transport merupakan proses

memindahkan material atau Work In Process dari satu stasiun kerja ke

satsiun kerja yang lainnya. Baik menggunakan forklift maupun conveyor.

o Inventories, berarti persediaan yang kurang perlu. Maksudnya adalah persediaan material yang terlalu banyak, Work In Process yang terlalu

banyak antara proses satu dengan proses yang lainnya sehingga

membutuhkan ruang yang banyak untuk menyimpannya, kemungkinan

pemborosan ini adalah buffer yang sangat tinggi.

o Motion, berarti adalah aktivitas atau pergerakan yang kurang perlu yang dilakukan operator yang tidak menambah nilai dan memperlambat proses

sehingga lead time menjadi lama. Proses mencari komponen karena tidak

terdeteksi tempat penyimpanannya, gerakan tambahan untuk

16

produksi yang tidak tepat sehingga sering terjadi pergerakan yang kurang

perlu dilakukan oleh operator.

o Excees Process, terjadi ketika metode kerja atau urutan kerja (proses) yang digunakan dirasa kurang baik dan fleksibel. Hal ini juga dapat terjadi

ketika proses yang ada belum standar sehingga kemungkinan produk yang

rusak akan tinggi. Selain itu juga ditunjukkan dengan adanya variasi

metode yang dikerjakan operator.

2.1.3 Value Stream Mapping

Menurut Womack dan Jones, value stream adalah semua kegiatan (value

added atau non-value added) yang dibutuhkan untuk membuat produk melalui

aliran proses produksi utama. Value stream dapat mendeskripsikan kegiatan –

kegiatan seperti product design, flow of product, dan flow of information yang

mendukung kegiatan – kegiatan tersebut. Value Stream Mapping atau juga sering

dikenal sebagai Big Picture Mapping merupakan alat yang digunakan untuk

menggambarkan system secara keseluruhan dan value stream yang ada di

dalamnya. Alat ini menggambarkan aliran material dan informasi dalam suatu

value stream. Untuk membuat Value Stream Mapping harus diperhatikan simbol

17

Gambar 2.1 Simbol yang digunakan dalam value stream mapping ( VSM )

(http:/lean.org/Community/Ressources/mapiconsdiscl.cfm)

Untuk membuat Value Stream Mapping terdapat empat tahapan yaitu:

1. Mengidentifikasi famili produk dan menentukan famili produk yang akan

diamati.

2. Membuat current state map untuk famili produk yang diamati.

3. Mengembangkan future state map, yaitu kondisi yang diinginkan berdasar

kondisi existing dalam usaha pengurangan waste.

4. Mengembangkan rencana langkah kerja untuk menciptakan “value” yang

18

2.1.3.1 Current State Value Stream Mapping

Pembuatan current state value stream mapping merupakan dasar yang

paling utama dalam lean production karena dengan map ini waste – waste yang

terjadi dapat diketahui yang mana akan dijadikan dasar dalam analisa dan recana

perbaikannya. Untuk menggambarkan current state value stream mapping perlu

dipahami beberapa hal yaitu:

1. Identifikasi dan pemahaman kebutuhan customer.

2. Pemahaman terhadap aliran fisik produksi beserta detil – detilnya, meliputi

detil proses, setil data – data yang berkaitan dengan proses, data box, dan

inventory.

3. Gambarkan aliran material dengan memulai dari end customer (backward).

4. Gambarkan aliran informasi dan tentukan pull dan push system-nya.

2.1.3.2 Future State Value Stream Mapping

Untuk menggambarkan future state value stream mapping yang harus

dilakukan adalah dengan melakukan analisa terhadap current state value stream

mapping, berkaitan dengan itu Rother dan Shook memberikan langkah –

langkahnya yaitu:

1. Perhitungan TAKT time berdasarkan demand dan waktu kerja yang tersedia.

2. Kembangkan continuous flow jika memungkinkan.

3. Menggunakan supermartket jika continuous flow tidak dapat diterapkan.

4. Mencoba menerapkan penjadwalan hanya untuk satu proses produksi.

5. Menciptakan “initial pull”.

6. Mencoba mengembangkan kemampuan untuk memproduksi “every part

19

2.1.3.3 Big Picture Mapping

Big Picture Mapping adalah suatu tool yang digunakan untuk

menggambarkan suatu sistem secara keseluruhan beserta aliran nilai (Value

Stream) yang terdapat dalam perusahaan. Sehingga nantinya diperoleh gambaran

mengenai aliran informasi dan aliran fisik dari sistem yang ada, mengidentifikasi

dimana terjadinya waste, serta mnggambarkan lead time yang dibutuhkan

berdasar dari masing-masing karakteristik proses yang terjadi. Peta ini tentunya

dibuat untuk suatu produk atau pelanggan tertentu yang sudah diidentifikasikan

pada tahap sebelumnya.

Untuk melakukan pemetaan terhadap aliran informasi dan material

atau produk secara fisik, kita dapat menerapkan big picture mapping dengan 5

fase:

1. Phase 1 : Customer requirements

Menggambarkan kebutuhan konsumen. Mengidentifikasi jenis dan jumlah

produk yang diinginkan customer, timing, munculnya kebutuhan akan produk

tersebut, kapasitas dan frekuensi pengirimannya, packaging serta jumlah

persediaan yang disimpan untuk keperluan customer.

2. Phase 2 : Information flows

Menggambarkan aliran informasi dari konsumen ke supplier yang berisi

antara lain: peramalan dan informasi pembatalan supply oleh customer, orang

atau departemen yang memberi informasi ke perusahaan, berapa lama

informasi muncul sampai diproses, informasi apa yang disampaikan kepada

20

3. Phase 3 : Physical flows

Menggambarkan aliran fisik yang dapat berupa : langkah-langkah utama

aliran material dan aliran produk dalam perusahaan, waktu yang dibutuhkan,

waktu penyelesaian tiap-tiap operasi, berapa banyak orang yang bekerja

disetiap workplace, berapa lama waktu berpindah yang dibutuhkan untuk

berpindah dari satu workplace ke workplace yang lain, berapa jam per hari

tiap workplace beroperasi, titik bottleneck yang terjadi dan lain-lain.

4. Phase 4 : Linking physical and information flows

Menghubungkan aliran informasi dan aliran fisik dengan anak panah yang

dapat memberi informasi jadwal yang digunakan, instruksi kerja yang

dihasilkan, dari dan untuk siapa informasi dan instruksi dikirim, kapan dan

dimana biasanya terjadi masalah dalam aliran fisik.

5. Phase 5 : Complete map

Melengkapi peta atau gambar aliran informasi dan aliran fisik dilakukan

dengan menambahkan lead time dan value adding time dari keseluruhan

proses dibawah gambar aliran yang dibuat.

Simbol-simbol yang digunakan dalam Big Picture Mapping adalah sebagai

berikut:

Gambar 2.2 Simbol-simbol Big Picture Mapping

(http:/lean.org

Jadwal mingguan

customer I

Q

Supplier / Customer Titik Persediaan Kotak Informasi Aliran Informasi Aliran Fisik

Aliran fisik antar

Perusahaan Kotak Waktu Titik Inspeksi Stasiun Kerja DenganWaktu

21

2.1.4 Value Stream Analysis Tools (VALSAT)

VALSAT merupakan tool yang dikembangkan oleh Hines&Rich (2005)

untuk mempermudah pemahaman terhadap value stream mapping yang ada dan

untuk mempermudah membuat perbaikan berkenaan dengan waste yang terdapat

dalam value stream. VALSAT merupakan sebuah pendekatan yang digunakan

dengan melakukan pembobotan waste, kemudian dari pembobotan tersebut

dilakukan pemilihan terhadap tool dengan menggunakan matrik. Untuk lebih

jelasnya berikut detil dari ketujuh tool yang dikemukakan oleh Hines&Rich

(2005) dalam VALSAT:

1. Proses Activity Mapping

Pada dasarnya tool ini digunakan untuk me-record seluruh aktivitas dari suatu

proses dan berusaha untuk mengurangi aktivitas yang kurang penting,

menyederhanakannya, sehingga dapat mengurangi waste. Dalam tool ini

aktivitas dikategorikan dalam beberapa kategori seperti: operation, transport,

inspection, dan storage. Selain aktivitas, tool ini juga me-record mesin dan

area yang digunakan dalam operasi, serta jarak perpindahan, waktu yang

dibutuhkan , dan jumlah operator. Dalam proses penggunaan tool tersebut

peneliti harus memahami dan melakukan studi berkaitan dengan aliran proses,

selalu berpikir untuk mengidentifikasi waste, berpikir untuk tentang aliran

proses yang sederhana, efektif dan smooth dimana hal tersebut dapat dilakukan

dengan mengubah urutan proses atau process rearrangement (Hines&Rich,

22

2. Supply Chain Response Matrix

Tool ini meruoaka sebuah diagram sederhana yang berusaha menggambarkan

the critical lead time constraint untuk setiap bagian proses dalam supply

chain, yaitu cumulative lead time di dalam distribusi sebuah perusahaan baik

supplier-nya dan downstream retailer-nya. Diagram ini terdapat dua axis

dimana untuk vertical axis menggambarkan rata – rata jumlah inventory (hari)

dalam setiap bagian supply chain. Sedangkan untuk horizontal axis

menunjukkan cumulative lead time-nya.

3. Production Variety Funnel

Teknik pemetaan secara visual dengan cara melakukan plot pada sejumlah

produk yang dihasilkan dalam setiap tahap proses manufaktur. Teknik ini dapat

digunakan untuk mengidentifikasi titik mana sebuah produk generic diproses

menjadi beberapa produk yang spesifik, dapat menunjukkan area bottleneck

pada desain proses.

4. Quality Filter Mapping

Quality filter mapping merupakan tool untuk mengidentifikasi dimana terdapat

problem kualitas. Hasil dari pendekatan ini menunjukkan dimana tiga tipe

defect terjadi. Ketiga tipe defect tersebut adalah product defect (cacat fisik

produk yang lolos ke customer), service defect (permasalahan yang dirasakan

customer berkaitan dengan cacat kualitas pelayanan), dan internal defect (cacat

masih berada dalam internal perusahaan, sehinggaberhasil diseleksi dalam

tahap inspeksi). Ketiga tipe defect tersebut digambarkan secara latotudinaly

23

5. Demand Amplification Mapping

Merupakan diagram yang menggambarkan bagaimana demad berubah – ubah

sepanjang jalur supply chain dalam interval waktu tertentu. Informasi yang

dihasilkan oleh diagram ini merupakan dasar untuk mengatur fluktuasi dan

menguranginya., membuat keputusan berkaitan dengan value stream

configuration. Dalam diagram ini vertival axis menggambarkan jumlah

demand dan horizontal axis menggambarkan interval waktu, grafik didapatkan

untuk setiap chain dari supplychain configuration yang ada.

6. Decision Point Analysis

Merupakan tool yang digunakan untuk menentukan titik dimana actual demand

dilakukan dengan system pull sebagai dasar untuk membuat peramalan pada

sistem push pada supply chain atau dengan kata lain titik batas dimana produk

dibuat berdasarkan actual demand dan setelah titik ini selanjutnya produk harus

dibuat dengan melakukan peramalan. Dengan tool ini dapat diukur kemampuan

dari porses upstream dan downstream berdasarkan titik tersebut, sehingga

dapat ditentukan filosofi pull atau push yang sesuai. Selain itu juga dapat

digunakan sebagai scenario apabila titiktersebut digeser dalam sebuah value

stream mapping.

7. Physical Structure Mapping

Tool ini digunakan untuk memahami kondisi dan fungsi – fungsi bagian –

bagian dari supply chain untuk berbagai level industri. Dengan pemahaman

tersebut dapat dimengerti kondisi industri tersebut, bagaimana beroperasi dan

24

level yang lebih kecil tool ini dapat menggambarkan inbound supply chain di

lantai produksi. Pemahaman terdapat fungsi – fungsi di dalam inbound supply

chain tersebut dan memberikan pemahaman berkaitan dengan inefisiensi

bagian produksi.

2.1.4.1 Penggunaan VALSAT

Dari ketujuh tool tersebut akan digunakan dalam usaha untuk memahami

kondisiyang terjadi di lantai produksi. Penggunaan tool tersebut dilakukan dengan

melakukan pemilihan dengan menggunakan matrik. Untuk langkah pertama dan

penting dalam pemilihan tool yang sesuai denga kondisi yang bersangkutan

adalah melakukan pembobotan waste. Pembobotan ini merupakan hal yang sangat

penting sekali menurut Hines&Rich (2005) karena dengan pembobotan waste

yang sempurna maka tool yang digunakan juga tepat sehingga mudah dalam

melakukan usulan perbaikan. Kemudian dilakukan pemilihan dengan

menggunakan matrik. Matrik ini dikemukakan oleh Hines&Rich (2005) dalam

program LEAP.

Gambar 2.3 Matriks VALSAT

25

Dimana:

Kolom A : Berisi 9 waste dalam perusahaan.

Kolom B : Berisi 7 tool pada value stream mapping (Process activity mapping,

Supply chain response matrix, Production variety funnel, Quality

filter mapping, Demand amplification mapping, Decision point

analysis dan Physical structure mapping).

Kolom C : Berisi korelasi antara kolom A dan kolom B.

Kolom D : Bobot dari 9 waste.

Kolom E : Berisi pembobotan dari masing-masing waste yang didapat dari

kuesioner yang diisi oleh manajer dan supervisor terkait.

Sedangkan untuk bagian F diisi dengan melakukan perkalian antar bobot

waste dengan nilai korelasi antar waste dengan masing – masing tools. Dimana

korelasi setiap waste terdapat korelasi high dengan nilai Sembilan (9), medium

dengan nilai tiga (3), dan low dengan nilai satu (1). Nilai korelasi yang dibuat oleh

Hines&Rich (2005) dapat dilihat pada Tabel 2.1.

Tabel 2.1 Tabel korelasi waste terhadap tools

26

2.2. Konsep Dasar Simulasi

Pengertian umum tentang simulasi adalah suatu metodologi untuk

melaksanakan suatu percobaan dengan menggunakan model dari suatu sistem

nyata. Sedangkan ide dasarnya adalah menggunakan beberapa perangkat untuk

meniru sistem nyata guna mempelajari serta memahami sifat-sifat, tingkah laku

(perangai) dari sistem nyata untuk maksud perancangan sistem atau perubahan

tingkah laku (perangai) sistem.

Telah lama metode simulasi digunakan dalam membantu memecahkan

persoalan-persoalan dalam berbagai bidang kehidupan. Pada ilmu murni, simulasi

sering digunakan dalam mengestimasikan luas area suatu kurva, studi perpindahan

partikel, invers matriks dan lain sebagainya.

Simulasi adalah proses merancang model dari suatu sistem yang

sebenarnya, mengadakan percobaan – percobaan terhadap model tersebut dan

mengevaluasi hasil percobaan tersebut. Jadi simulasi merupakan metode

penelitian yang eksperimental.

Beberapa tujuan simulasi adalah :

a. Untuk memahami perilaku sistem nyata

b. Untuk memprediksi sistem yang akan datang

27

Gambar 2.4. Klasifikasi model simulasi (Law dkk, 1991, hal. 4)

Dalam model matematik digunakan notasi, simbol – simbol dan

persamaan matematik untuk menggambarkan sistem. Model fisik didasarkan pada

analogi antara sistem – sistem, seperti sistem mekanis dan elektris. Penggunaan

metode analitik berarti suatu cara penalaran yang deduktif dari teori matematik

untuk menyelesaikan suatu model sehingga akan didapatkan model yang sesuai

dengan sistem yang dianalisa.

Model simulasi biasanya dijalankan atau dicoba-coba untuk memperoleh

informasi yang diinginkan. Berdasarkan hasil tersebut, penganalisaan dapat

mempelajari kelakuan sistem. Maka simulasi bukanlah suatu teori melainkan

suatu metodologi untuk memecahkan masalah.

Telah didefinisikan bahwa simulasi adalah proses mengadakan

eksperimen terhadap model dari suatu sistem yang ada. Masalahnya seringkali

timbul kesulitan jika informasi – informasi yang dibutuhkan tidak tersedia.

Eksperimen langsung terhadap suatu sistem yang ada mengiliminasi kesulitan –

kesulitan dalam usaha memperoleh kecocokan antara model dengan kondisi

sebenarnya. Tetapi kerugian dari eksperimen langsung terhadap sistem cukup

banyak, antara lain :

1. Dapat mengganggu jalannya operasi

SISTEM

Eksperimen

Dengan sistem Sebenarnya

Eksperimen dengan menggunakan model sistem

Model Fisik Model Matematik

28

2. Objek yang diamati cenderung bertingkah laku lain dari biasanya

3. Sangat sulit membuat kondisi yang sama untuk percobaan yang berulang

4. Untuk memperoleh sampel yang sama perlu waktu dan biaya

5. Pada kenyataan sulit mengganti banyak alternatif.

2.2.1 Langkah – Langkah Dalam Proses Simulasi

Semua simulasi yang baik memerlukan perencanaan dan organisasi yang

baik. Pada umumnya terdapat 5 langkah pokok yang diperlukan dalam

menggunakan simulasi (P. Siagian, 1987 , hal. 449 – 450), yaitu :

1. Tentukan sistem atau persoalan yang hendak disimulasi .

Ini mencakup penentuan : - lingkungan

- tujuan

- karakteristik

2. Kembangkan model simulasi yang hendak digunakan.

3. Ujilah model dan bandingkan tingkah lakunya dengan tingkah laku dari sistem

nyata, kemudian berlakukanlah model simulasi ini.

4. Rancang percobaan – percobaan simulasi.

5. Jalankan simulasi dan analisis data.

2.2.2 Model – Model Simulasi

Model – model simulasi dapat dikelompokkan ke dalam beberapa

penggolongan, antara lain (Pangestu dkk, 2000, hal. 294 – 299) :

1. Model Simulasi Stokhastik

Model ini kadang – kadang juga disebut sebagai model simulasi Monte Carlo.

Istilah Monte Carlo dalam simulasi mulai diperkenalkan oleh Compte de

29

perang dunia II, dipakai untuk merancang pelindung nuklir yang ditembus

oleh neutron pada berbagai material. Masalah ini sulit dipecahkan dengan

analitik dan rumus pula untuk eksperimen langsung, sehingga dipakailah

bilangan random untuk memecahkannya. Teknik ini dinamakan Monte Carlo

karena dasarnya sama seperti permainan judi. Sedangkan Monte carlo adalah

kota judi terbesar di dunia.

Di dalam proses stokhastik sifat – sifat keluaran ( output ) dari proses

ditentukan berdasarkan dan merupakan hasil dari konsep random ( acak )

2. Model Simulasi Deterministik

Pada model ini tidak diperhatikan unsur random, sehingga pemecahan

masalahnya menjadi lebih sederhana. Contoh aplikasi dari model ini adalah

dalam dispatching, line balancing, sequence dan plant layaout.

3. Model Simulasi Dinamik dan Statik

Model simulasi yang dinamik adalah model yang memperhatikan perubahan –

perubahan nilai dari variabel – variabel yang ada kalau terjadi pada waktu

yang berbeda. Tetapi model statik tidak memperhatikan perubahan.

Perubahan ini, contoh dari model simulasi yang statik adalah line balancing

dan plant layout. Dalam perencanaan layout tentu saja diperlukan syarat –

syarat keadaan – keadaan lain bersifat statik sedang contoh dari model

dinamik adalah inventory sistem, job shop model dan sebagainya.

4. Model Simulasi Heuristik

Model yang heuristik adalah model yang dilakukan dengan cara coba – coba,

30

dilakukan berulang – ulang dan pemilihan langkahnya bebas, sampai

diperoleh hasil yang lebih baik, tetapi belum tentu optimal.

Model stokhastik adalah kebalikan dari model deterministik, dan model statik

kebalikan dari model dinamik.

2.2.3 Motivasi Menggunakan Simulasi

Meskipun model analitik sangat kuat dan berguna, tetapi masih terdapat

beberapa keterbatasan (P. Siagian, 1987, hal. 448 – 449), antara lain :

1. Model analitik tidak mampu menelusuri perangai suatu sistem pada masa lalu

dan masa mendatang melalui pembagian waktu.

2. Model matematis yang konvensional sering tidak mampu menyajikan sistem

nyata yang lebih besar dan rumit (kompleks).

3. Model analitik terbatas pemakaiannya dalam hal – hal yang tidak pasti dan

aspek dinamis (faktor waktu) dari persoalan manajemen.

Berdasarkan hal tersebut diatas, maka konsep simulasi dan penggunaan

model simulasi merupakan jawaban dan ketidakmampuan dari model analitik.

Beberapa alasan yang dapat menunjang kesimpulan diatas :

1. Simulasi dapat memberikan jawaban kalau model analitik gagal

melakukannya, misalnya pada model antrian yang rumit.

2. Model simulasi lebih realistis terhadap sistem nyata karena memerlukan

asumsi yang lebih sedikit, misalnya tenggang waktu dalam model persediaan

tidak perlu harus deterministik.

3. Perubahan konfigurasi dan struktur dapat dilaksanakan lebih mudah untuk

menjawab pertanyaan , ” Bagaimana jika... ”

31

5. Simulasi dapat digunakan untuk maksud pendidikan.

6. Untuk sejumlah proses dimensi, simulasi memberikan penyelidikan yang

langsung dan terperinci dalam periode waktu khusus.

Pemecahan masalah dengan model simulasi biasanya dilakukan dengan

memakai komputer, sebab banyak hal – hal atau perhitungan – perhitungan yang

terlalu rumit bila dihitung secara manual. Selain itu dengan menggunakan

komputer waktu perhitungan sangat cepat dan cocok untuk percobaan trial and

error yang memerlukan percobaan berulang – ulang. Namun untuk masalah yang

sederhana bisa juga tanpa komputer.

2.2.4 Beberapa Tipe Simulasi Sistem

State dari sistem didefinisikan sebagai sekumpulan variabel – variabel

yang diperlukan untuk menggambarkan kondisi suatu sistem pada suatu waktu

tertentu. Berdasarkan statenya, sistem dibagi menjadi dua yaitu :

1. Simulasi Sistem Kontinyu

Sistem kontinyu merupakan sistem yang variabel – variabel statenya berubah

terhadap waktu secara kontinyu.

2. Simulasi Sistem Diskret

Sistem diskret adalah sistem yang variabel – variabel statenya berubah hanya

pada waktu – waktu tertentu saja. Simulasi sistem diskret dilakukan pada

sistem – sistem diskret. Model yang dipakai pada simulasi sistem diskret

memiliki sejumlah nilai untuk merepresentasikan beberapa aspek dari sistem

32

2.2.5. Diagram Lingkaran Aktivitas

Entity adalah komponen – komponen dari sistem nyata yang

disimulasikan dan dapat diproses dan diidentifikasikan secara individual.

Diidentifikasikan dalam hal ini berarti komponen – komponen tersebut

digolongkan sehingga jelas bedanya. Namun dalam proses simulasi, keseluruhan

elemen – elemen ini diproses dalam satu paket.

Dalam simulasi sistem diskret, beberapa entity akan saling berinteraksi

selama waktu simulasi. Sebelum membangun model yang sesuai dengan simulasi

sistem diskret perlu dilakukan :

1. Identifikasi kelas entity yang penting.

2. Menjabarkan aktivitas yang dilakukan oleh tiap entity.

3. Menggabungkan aktivitas yang ada.

Diagram lingkaran aktivitas (Aktivity Cycle Diagram) merupakan suatu

cara untuk memodelkan bagaimana entity bereaksi didalam sistem nyatadan

khususnya digunakan untuk sistem dengan struktur antrian yang cukup kuat.

Beberapa symbol untuk menggambarkan sistem nyata yaitu :

TERMINATE GENERATE

IDLE

33

Simbol generate digunakan untuk kedatangan entity aktif ke dalam sistem

nyata dimana kedatangan entity ini biasanya akan mengikuti distribusi tertentu.

Simbol idle digunakan bila tidak ada interaksi antara entity yang berbeda dimana

umumnya pada keadaan ini entity akan menunggu untuk sesuatu yang akan

terjadi. Lama waktu yang digunakan pada keadaan ini tidak dapat ditentukan

tetapi tergantung dari aktivitas yang sebelum dan sesudahnya. Simbol

activity / aktivitas digunakan bila ada interaksi antara entity yang berbeda. Dalam

sistem antrian pelayanan termasuk dalam katagori aktivitas karena terdapat

interaksi antara pelayan dan pelanggan. Simbol terminate digunakan bila entity

aktif sudah selesai dilayani dalam sistem nyata dan akan keluar dari sistem

tersebut.

2.2.6. Perbedaan Utama antara Simulasi dan Model Antrian

Perbedaan utama antara simulasi dan model antrian adalah :

1. Model antrian umumnya menganggap bahwa sistem beroperasi pada keadaan

“steady state” yang berarti bahwa tidak ada keadaan sibuk pada saat berada

dipuncak dan lembah. Model antrian dapat menghitung rata-rata panjang

antrian, rata-rata waktu pelayanan dan sebagainya tetapi hanya untuk keadaan

steady state.

2. Model antrian, pada keadaan terpaksa didasari atas sejumlah asumsi tentang

kedatangan, pola pelayanan dan sebagainya. Batasan ini digunakan untuk

menjaga keadaan tidak berubah ke keadaan yang lebih kompleks. Simulasi

memungkinkan lebih banyak kemungkinan untuk lebih fleksibel (mudah

34

3. Simulasi dapat digunakan untuk aplikasi lain dari analisa waithing line atau

antrian.

2.3. Program Arena

Program ARENA adalah sebuah software simulasi yang diterbitkan oleh

Sistem Modelling Corp. Software ini berbasis pada object oriented. ARENA

menyediakan alternatif dan template yang interchangeble dari model simulasi

grafik dan model simulasi analisis yang dapat dikombinasikan untuk menciptakan

model-model simulasi yang cukup luas dan bervariasi. Software ini menganut

sistem drag & drop dan memiliki kemampuan animasi 2 dimensi. ARENA juga

memiliki tingkat kompatibilitas yang baik. Kemampuan animasinya dapat

ditunjang oleh file-file dari AutoCad. ARENA di spesialisasikan untuk

menyelesaikan masalah-masalah Simulasi Sistem Diskret. Kelebihan lain dari

ARENA adalah memiliki kemampuan pengolahan data statistik, walaupun tidak

begitu lengkap.

Arena sebagai software simulasi yang berfungsi melindungi model

dengan cara meramalkan dampak dari kondisi-kondisi yang baru, aturan-aturan

dan strategi sebelum pelaksanaan yang akan dilakukan.

2.3.1. Ciri-ciri Software Arena

Ciri-ciri dari penggunaan software arena adalah :

Menggambarkan aliran proses dengan menggunakan model flowchart. Mengindentifikasi data seperti variabel, pengembangan dan penjadwalan. Peramalan untuk pengembangan komponen sistem.

35

Penganalisaan data global dengan distribusi. Visualisasi dari aliran proses data.

Hasil analisis meliputi grafik dan analisis running model.

2.3.2. Keuntungan Software Arena

Keuntungan menggunakan software arena adalah :

Menganalisa keseluruhan item yang diinputkan dari level awal sampai level

akhir.

Dapat digunakan untuk menganalisis bisnis seperti : industri global,

perbankan, asuransi keuangan, dan lain-lain.

Penggambaran aliran proses nyata untuk mempermudah proses rekonstruksi

proses yang lama dengan perancanaan yang baru.

2.3.3. Macam-macam distribusi pada program Arena

Ada 10 (sepuluh) macam distribusi yang digunakan dalam program

arena, antara lain :

Erlang

Distribusi Erlang adalah suatu kasus secara khusus yang menyangkut

distribusi gamma, dimana parameter bentuk adalah suatu bilangan bulat (k).

Distribusi Erlang dapat digunakan dalam situasi di mana suatu aktivitas

terjadi dalam tahap berurutan dan mempunyai distribusi yang bersifat

exponen. Distribusi Erlang sering digunakan untuk menghadirkan waktu dan

36

Exponential

Distribusi Exponential adalah distribusi yang sering digunakan untuk model

inteverent pada suatu proses kedatangan acak, tetapi umumnya hanya untuk

memproses penundaan waktu.

Gamma

Distribisi Gamma adalah distribusi yang digunakan untuk menghadirkan

waktu dan untuk menyelesaikan beberapa tugas (sebagai contoh, suatu

pengerjaan dengan mesin waktu atau pada waktu memperbaiki mesin).

Distribusi Gamma digunakan untuk bilangan bulat yang membentuk

parameter, distribusi gamma menjadi sama lainnya dengan distribusi Erlang.

Lognormal

Lognormal digunakan pada situasi dimana kuantitas menjadi suatu produk

yang berjumlah acak. Distribusi ini berhubungan dengan bilangan normal.

Normal

Distribusi normal adalah distribusi yang digunakan dalam situasi dimana

batas pusat digunakan untuk menerapkan penjumlahan yang lain. Distribusi

ini juga digunakan untuk pengalaman yang banyak pada suatu proses yang

nampak akan mempunyai suatu distribusi symmetric, sebab distribusi ini

tidak digunakan untuk penjumlahan positive seperti waktu proses.

Poisson

Distribusi Poisson adalah distribusi yang sering digunakan untuk banyaknya

model pada peristiwa acak yang terjadi di dalam suatu interval waktu yang

telah ditetapkan. Jika waktu antara peristiwa secara berurutan yang bersifat

37

suatu waktu, yang interval mempunyai suatu distribusi poisson. Distribusi ini

juga digunakan untuk model ukuran batch acak.

Triangular

Distribusi Triangular ini biasanya digunakan di dalam situasi di mana format

tepat dari distribusi tidaklah dapat dikenal, yaitu untuk perkiraan yang

minimum dan maksimum, dan nilai-nilai hampir bisa dipastikan ada tersedia.

Pada distribusi triangular ini akan lebih mudah untuk menggunakan dan

menjelaskan dibandingkan distribusi lain yang mungkin digunakan di dalam

situasi ini (distribusi beta).

Uniform

Distribusi Uniform adalah distribusi yang digunakan ketika semua nulai-nilai

atas suatu cakupan terbatas mungkin dianggap sama. Kadang-kadang tidak

digunakan ketika informasi selain dari cakupan sudah tersedia. Distribusi

seragam mempunyai suatu perbedaan lebih besar dibandingkan distribusi lain

yang digunakan ketika sedang kekurangan informasi (distribusi triangular).

Weibul

Distribusi Weibul secara luas digunakan di dalam model keandalan untuk

menghadirkan suatu alat. Jika sutu sistem terdiri dari sejumlah besar

komponen yang gagal dengan bebas, dan jika dibanding waktu antara

kegagalan berurutan dapat didekati oleh distribusi weibul. Distribusi ini juga

digunakan untuk menghadirkan bukan suatu tugas yang negatif adalah

38

Beta

Distribusi Beta ini mempunyai kemampuan untuk menerima sutu bentuk

yang luas, distribusi ini sering digunakan untuk membuat konsep dasar model

untuk ketidakhadiran data.

2.3.4. Introduction Arena

Pada menu start windows dipilih program Rockwell Software dan kemudian

dipilih Arena setelah dijalankan maka akan muncul tampilan software Arena

seperti berikut ini.

Gambar 2.5. Software Arena (ITS, 2010, hal. 2)

a. Menu bar

Menu bar yang ada di dalam Arena secara umum terdiri dari menu-menu yang

identik pada kebanyakan aplikasi untuk windows, seperti menu file (untuk

manajemen file pengguna), menu edit, view. Dan tentunya terdapat beberapa Toolbars

Project bar Menu bar

Status bar

Model window

39

menu bar yang disediakan Arena untuk membantu pengerjaan modeling system

(seperti tools, arrange, object, dan run ).

b. Project bar

Project bar pada Arena terdiri dari dua hal, yaitu:

Flowchart module

Merupakan modul untuk membangun model simulasi dalam Arena, terdiri

dari modul basic process, modul advance process.

Spreadsheet module

Merupakan modul untuk status dari flowchart yang digunakan. Status yang

ada didapatkan secara otomatis atau diinput secara manual.

c. Status bar

Merupakan suatu modul dalam Arena yang bertujuan untuk melihat status dari

pekerjaan (modul) kita saat ini. Contoh kondisi, Running = model simulasi kita

sedang dijalankan.

d. Toolbar

Merupakan suatu window yang berisi daftar perintah yang sering digunakan

dan dipresentasikan dalam bentuk tombol.

e. Model window (Flowchart view)

Window ini merupakan window induk yang melingkupi seluruh lingkungan

kerja Arena. Fungsi utama window ini adalah sebagai tempat docking bagi

modul-modul yang digunakan.

f. Model window (spreadsheet view)

Window ini merupakan window yang digunakan untuk melihat data yang

40

2.3.5. Modul Basic Process

Basic process merupakan modul-modul dasar yang digunakan untuk

simulasi, diantaranya adalah:

a. Create

Modul ini digunakan untuk menggenerate kedatangan entity kedalam simulasi.

Gambar 2.6. Modul Create (ITS, 2010, hal. 3)

Name : Nama modul create yang digunakan

Entity type : Jenis entity yang digenerate pada simulasi

Type : Jenis waktu antar kedatangan entity

Random (expo) Schedule Constant Espresion

Value : Nilai daripada interval kedatangan berdasarkan type yang sudah

ditentukan.

41

Entity per arrival : Jumlah kedatangan entity pada setiap kali generate

dilakukan.

Max arrivals : Jumlah maksimum generate entity kedalam simulasi.

First creation : Waktu pertama kali generate entity kedalam simulasi.

b. Dispose

Modul ini digunakan untuk mengeluarkan entity dari system.

Gambar 2.7. Modul Dispose (ITS, 2010, hal. 4)

Record entity statistics : digunakan untuk mencatat output standard dari Arena.

c. Process

Modul ini digunakan untuk memproses entity dalam simulasi.

Gambar 2.8. Modul Process (ITS, 2010, hal. 4)

Name : Nama daripada modul proses yang digunakan.

42

Standard : Terdiri dari satu proses saja.

Sub model : Terdiri dari satu proses atau lebih.

Action : Jenis aktivitas yang dilakukan pada saat modul proses bertipe

standard.

Priority : Nilai prioritas dari beberapa jenis proses alternatif.

Resources : Sumber daya yang digunakan dalam melakukan aktivitas proses

Delay type : Waktu proses atau bisa juga diasumsikan sebagai waktu delay

ketika tidak menggunakan resource sama sekali

Allocation : jenis aktivitas yang terjadi pada modul ini, terdiri dari beberapa

jenis antara lain :

Value added : pada proses yang dilakukan terjadi penambahan nilai

dari material input manjadi output.

Non value added : tidak terjadi proses penambahan nilai dari meterial

input menjadi output (misalkan kegiatan inspeksi).

Transfer : waktu transfer dari satu tempat ke tempat lain.

Wait : waktu tunggu sebelum entity melakukan aktivitas berikutnya. Other : untuk mengidentifikasi untuk atribut yang lainnya.

d. Decide

Modul ini digunakan untuk menentukan keputusan dalam proses,

didalamnya termasuk beberapa pilihan untuk membuat keputusan berdasarkan 1

43

Gambar 2.9. Modul Decide (ITS, 2010, hal. 5)

Type : Mengidentifikasikan apakah keputusan berdasarkan pada kondisi dan dapat

dispesifikasikan menjadi 2 jenis, yaitu :

1. 2-way 0: digunakan jika hanya untuk 1 kondisi benar atau salah.

2-way by chance 2-way by condition

2. N-way : digunakan untuk berapapun jumlah kondisi.

N-way by chance : mendefinisikan satu atau lebih persentase. N-way by condition : mendefinisikan satu atau lebih kondisi.

Percent true (0-100) : Nilai yang digunakan untuk menetapkan entity yang keluar,

nilai yang keluar nantinya adalah nilai yang bernilai benar.

e. Assign

Modul ini digunakan untuk memasukkan nilai baru pada variable, entity

44

Gambar 2.10. Modul Assign (ITS, 2010, hal. 7)

Assignments : Untuk menspesifikasikan satu atau lebih tugas yang akan dibuat.

Type : Tipe dari tugas yang akan dilakukan terdiri dari :

Variabel : nama yang diberikan pada sebuah entity variable dengan nilai

baru.

Atribute : nama yang diberikan pada sebuah entity atribut dengan nilai

baru.

Entity type : sebuah type baru dari entity.

Entity picture : sebuah tipe baru berupa gambar.

Other : untuk mengidentifikasi untuk atribut yang lainnya.

New value : Nilai baru pada atribut, variable, atau variable sistem lainnya. Tidak

45

2.4 Penelitian Terdahulu

Untuk mengetahui perkembangan penelitian dengan tema lean thinking,

peneliti akan memberikan review dari beberapa penelitian terdahulu sehingga

dapat diketahui posisi dan perbedaan penelitian yang dilakukan saat ini dengan

penelitian lainnya, antara lain:

o Penelitian oleh Dina Amamiyah (2006) melakukan identifikasi terhadap pemborosan dengan menggunakan VALSAT guna mengurangi lead time

pada proses produksi dan inventory. Beberapa hal yang direkomendasikan

oleh peneliti belum mempertimbangkan konstrain dari perusahaan dan biaya.

Selain itu, hanya beberapa tools VALSAT saja yang digunakan.

o Penelitian oleh Suhartono (2007) melakukan identifikasi waste dengan VALSAT, menggunakan work 29 sampling untuk mengetahui performansi

operator, waktu standar, dan output standar. Implementasi dari alternatif

perbaikan disimulasikan dengan software Arena 5. Dari hasil penelitian,

didapatkan bahwa waste yang sering terjadi adalah unnecessary inventory

dan excessive transportation. Usulan perbaikan untuk mengurangi adanya

unnecessary inventory dengan melakukan perancangan layout, yaitu

penggabungan departemen cutting dengan pengeleman menghasilkan

penurunan tingkat work in process sebesar 1413 box per hari dan

memperpendek lead time sebesar 0.629 jam.

o Penelitian oleh Hawien Nishfi L. (2008) melakukan identifikasi waste pada industri sepatu dengan VALSAT, melakukan perbaikan dengan standar kerja,

memberikan rekomendasi perbaikan yang disimulasikan dengan software

46

terjadi sampai yang jarang terjadi adalah waiting, Defect & Inappropriate

processing, Unnecessary Motion, Transportasi, dan Overproduction &

Unncessary Inventory. Usulan perbaikan untuk mengurangi waste tersebut

adalah penggunaan operator yang optimum, Pengurangan standby stock,

Penggunaan sistem kanban, Perbaikan fasilitas kerja, Penentuan waktu

standart dan output sandart operator picking, Training kepada operator dan

meningkatkan pengawasan. Hasil running simulasi menunjukkan bahwa

usulan perbaikan terbaik adalah penggunaan standby stock sebanyak 2 trolley

BAB III

METODE PENELITIAN

3.1 Tempat dan Waktu Penelitian

Penelitian ini dilaksanakan di PT. Sierad Produce Sidoarjo, yang berlokasi

di Desa Wonoayu Ketimang Ploso, Sidoarjo. Pengambilan data dilaksanakan

dibagian produksi pada proses pembuatan pakan ternak pada bulan Juli 2010

sampai data itu tercukupi.

3.2 Identifikasi dan Definisi Operasional Variabel

Dalam identifikasi variable terdapat variabel – variabel yang didapatkan

berdasarkan dari data perusahaan yang digunakan dalam metode Lean Thinking. Variabel – variabel tersebut adalah sebagai berikut:

3.2.1 Variabel Bebas

Variabel bebas adalah suatu variabel yang mempunyai nilai berubah –

ubah dan mempengaruhi variasi perubahan nilai variabel terikat, variabel tersebut

meliputi:

• Jenis – jenis Waste (Pemborosan):

1. Environmental, Health, and Safety, pemborosan yang terjadi akibat kelalaian

pihak – pihak tertenti dalam perusahaan untuk memahami prosedur EHS yang

ada. Dengan sikap seperti ini akan menimbulkan dampak seringnya terjadi