PENGEMBANGAN

ORIENTED STRAND BOARD

DARI BAMBU BETUNG

(

Dendrocalamus asper

(Schult.f.) Backer ex Heyne)

SAHRIYANTI SAAD

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI

TESIS DAN SUMBER INFORMASI

Dengan ini saya menyatakan bahwa tesis Pengembangan Oriented Strand Board dari Bambu Betung (Dendrocalamus asper (Schult.f.) Backer ex Heyne) adalah karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apapun kepada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir tesis ini.

ABSTRACT

SAHRIYANTI SAAD. The Development of Oriented Strand Board from Betung Bamboo (Dendrocalamus asper (Schult.f.) Backer ex Heyne). Under the direction of YUSRAM MASSIJAYA and YUSUF SUDO HADI.

RINGKASAN

SAHRIYANTI SAAD. Pengembangan Oriented Strand Board dari Bambu Betung (Dendrocalamus asper (Schult.f.) Backer ex Heyne). Dibimbing oleh YUSRAM MASSIJAYA dan YUSUF SUDO HADI.

Semakin berkurangnya pasokan bahan baku kayu maka diperlukan pengembangan produk-produk inovatif yang memanfaatkan jenis kayu yang kurang digunakan dan bahan berlignoselulosa lain yang dapat mensubtitusi bahan kayu seperti bambu. Oriented Strand Board merupakan komposit struktural yang didesain untuk menggantikan kayu lapis.

Pada prinsipnya bagian terluar papan akan menerima beban terbesar sehingga perlu diketahui konstruksi papan yang dapat menghasilkan kekuatan optimal. Untuk menanggulangi bahaya emisi formaldehida dan semakin meningkatnya perhatian masyarakat dalam dan luar negeri terhadap masalah lingkungan, maka penggunaan perekat non formaldehida yaitu isocyanate menjadi sangat penting. Namun mengingat harga perekat isocyanate lebih mahal dibandingkan perekat lainnya, maka kadar perekat optimal yang gunakan pada penelitian ini juga perlu diteliti. Negara kita adalah surga bagi kehidupan rayap dan rayap tanah diketahui merupakan rayap perusak dengan tingkat serangan paling ganas. Tujuan dari penelitian ini adalah mengetahui pengaruh dari konstruksi papan dan kadar perekat terhadap kualitas OSB. Parameter kualitas OSB yang dianalisis terdiri dari sifat fisis dan mekanis, serta ketahanan terhadap rayap tanah.

Penelitian ini menggunakan bambu betung (Dendrocalamus asper (Schult.f.) Backer ex Heyne) dan perekat isocyanate sebagai bahan baku. OSB dibuat dengan empat tipe konstruksi (rasio face-core) yaitu 40:60, 50:50, 60:40, dan 70:30 dengan kadar perekat 7%, 6%, 5% dan 4%. Papan dibuat 3 lapis dimana arah strands pada lapisan face dan core saling tegak lurus. Kerapatan sasaran ditentukan sebesar 0,75 g/cm3 dengan ukuran 30 cm x 30 cm x 0,9 cm. Pengempaan panas menggunakan suhu 150°C dengan tekanan 25 kg/cm² selama 5 menit. OSB dibuat dengan menggunakan tiga ulangan pada setiap tipe papan. Setelah dikondisikan selama 2 minggu, OSB selanjutnya dibuat contoh uji untuk dilakukan pengujian sifat fisis dan mekanis berdasarkan standar JIS A 5908-2003 untuk papan partikel tipe 24-10.Data yang terkumpul untuk setiap parameter pada masing-masing jenis papan dirata-ratakan dan dibandingkan satu sama lain. Selain itu dilakukan pula analisis statistik dengan menggunakan rancangan acak lengkap percobaan faktorial.

© Hak cipta milik IPB, tahun 2008 Hak cipta dilindungi Undang-undang

1. Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebut sumber.

a. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik atau tinjauan suatu masalah.

b. Pengutipan tidak merugikan kepentingan yang wajar IPB.

PENGEMBANGAN

ORIENTED STRAND BOARD

DARI BAMBU BETUNG

(

Dendrocalamus asper

(Schult.f.) Backer ex Heyne)

SAHRIYANTI SAAD

Tesis

sebagai salah satu syarat untuk memperoleh gelar Magister Sains pada

Program Studi Ilmu Pengetahuan Kehutanan

SEKOLAH PASCA SARJANA

INSTITUT PERTANIAN BOGOR

Judul Tesis : Pengembangan Oriented Strand Board dari Bambu Betung (Dendrocalamus asper (Schult.f.) Backer ex Heyne)

Nama : Sahriyanti Saad

NIM : E051060321

Disetujui Komisi Pembimbing,

Prof.Dr. Ir. Muh.Yusram Massijaya, MS Prof.Dr. Ir. Yusuf Sudo Hadi, M.Agr Ketua Anggota

Diketahui,

Ketua Program Studi Dekan Sekolah Pascasarjana

Prof. Dr. Ir. Iman Wahyudi, MS Prof. Dr. Ir. Khairil Anwar Notodiputro, MS

PRAKATA

Puji dan syukur penulis panjatkan kehadirat Allah SWT atas segala limpahan rahmat dan anugerah-Nya sehingga penelitian dan penulisan tesis ini dapat diselesaikan. Tesis ini berjudul “Pengembangan Oriented Strand Board dari Bambu Betung (Dendrocalamus asper (Schult.f.) Backer ex Heyne)” dapat diselesaikan berkat bantuan dan sumbangan pemikiran dari berbagai pihak. Untuk itu penulis menyampaikan terima kasih dan penghargaan kepada :

1. Bapak Prof. Dr. Ir. Muh. Yusram Massijaya, MS dan Bapak Prof. Dr. Ir.

2. Staf di Laboratorium Bio-komposit, Laboratorium Kayu Solid, Laboratorim Kimia Hasil Hutan dan Laboratorium Keteknikan Kayu yang telah banyak memberikan bantuan selama penulis melaksanakan penelitian, Bapak Abdullah, Ibu Esti Prihatini, Bapak Kadiman, Bapak Amin Suroso, ST, Bapak Supriatin.

3. Teman-teman Program Studi Ilmu Pengetahuan Kehutanan angkatan 2006, terima kasih atas kebersamaan, dorongan dan bantuannya selama perkuliahan, penelitian dan penyelesaian tesis ini. Ibu Syahidah yang menjadi teman sekaligus Ibu selama di Bogor, Sahabatku Yuliana Susanti, Liana dan Diah Mustika serta Muh. Asgaf, S. Hut, MP atas segala dukungan dan bantuannya. 4. Bapak Prof. Dr. Ir. Musrizal Muin, M.Sc, Bapak Prof. Dr. Ir. Djamal Sanusi,

dan Bapak Ir. Beta Putranto, M.Sc yang telah memberikan rekomendasi untuk melanjutkan studi di IPB.

5. Dosen-dosen di Fakultas Kehutanan Universitas Hasanuddin, terima kasih atas dukungan dan dorongannya selama ini.

6. Ayahanda Amiruddin Saad, Ibunda Hj. Djahrah, Bapak Mertua H. Bohari, terima kasih setulus hati penulis ucapkan atas doa yang tiada putusnya. Saudara-saudaraku Muh. Sahriyuddin Saad dan Muh. Sahruddin Saad, kakak-kakal ipar serta keluarga besar di Parepare dan Makassar atas segala doa dan kasih sayangnya.

7. Suami tercinta Muh. Ansar Bohari, S.Hut, M.Si dan anakku tersayang yang masih berada dalam kandungan dan berumur 5 bulan (Insya Allah lahir dengan selamat dan sehat), terima kasih atas doa, kasih sayang, pengorbanan dan dukungannya selama penulis menjalani studi selama 2 tahun dan melaksanakan penelitian. Keberadaan mereka adalah anugerah terindah dalam hidup penulis.

Dengan segala kerendahan hati, penulis mohon maaf atas segala kekurangan yang terdapat dalam tesis ini. Semoga karya ilmiah ini bermanfaat.

Bogor, Agustus 2008

RIWAYAT HIDUP

Penulis dilahirkan di Parepare pada tanggal 5 Juli 1982 dari pasangan yang berbahagia ayahanda Amiruddin Saad dan Ibunda Hj. Djahrah. Penulis adalah anak ketiga dari tiga bersaudara.

Pendidikan dasar penulis selesaikan di Sekolah Dasar Negeri 3 Parepare tahun 1994, Sekolah Lanjutan Tingkat Pertama Negeri 1 Parepare tahun 1997, kemudian penulis melanjutkan ke Sekolah Menengah Atas Negeri 4 Parepare dan lulus tahun 2000. Pada tahun yang sama, penulis melanjutkan pendidikan di Jurusan Kehutanan, Program Studi Teknologi Hasil Hutan, Fakultas Pertanian dan Kehutanan, Universitas Hasanuddin Makassar sejak September 2000 dan lulus pada Maret 2005.

Setelah menyelesaikan pendidikan sarjana, penulis menjadi asisten dosen di tempat yang sama dan penulis menjadi anggota Masyarakat Peneliti Kayu Indonesia (MAPEKI). Penulis juga bergabung dengan PT. Properindo Jasatama, Yayasan Ikatan Alumni Kehutanan Universitas Hasanuddin dan CV. Intranusa EM untuk beberapa pekerjaan sebelum penulis melanjutkan pendidikan di Sekolah Pascasarjana IPB pada Program Studi Ilmu Pengetahuan Kehutanan (IPK) dengan Minat Teknologi Hasil Hutan pada tahun 2006.

Pada 19 Agustus 2007 penulis menikah dengan Muh. Ansar Bohari, S.Hut, M.Si dan sekarang dikaruniai anak yang masih berada dalam kandungan dan berumur 5 bulan. Semoga lahir dengan selamat, sehat dan tiada kekurangan apapun, Amin.

Sebagai salah satu syarat untuk memperoleh gelar Magister Sains pada Program Studi Ilmu Pengetahuan Kehutanan penulis menyusun tesis dengan judul “Pengembangan Oriented Strand Board dari Bambu Betung (Dendrocalamus asper (Schult.f.) Backer ex Heyne)” dibawah bimbingan Prof. Dr. Ir. Muh. Yusram Massijaya, MS sebagai ketua Komisi Pembimbing dan Prof. Dr. Ir. Yusuf Sudo Hadi, M.Agr. sebagai anggota Komisi Pembimbing.

DAFTAR ISI

Biodeteriorasi oleh Rayap ... 13

BAHAN DAN METODE ... 17

Karakteristik Bahan Baku ... 32

Bambu Betung ... 32

Keteguhan Tarik Tegak Lurus Permukaan (Internal Bond) .... 40

Modulus Elastisitas (MOE) Kering Sejajar Panjang dan

Modulus Patah (MOR) Basah Sejajar Panjang dan Lebar OSB 47 Kuat Pegang Sekrup ... 48

Perbandingan Sifat Fisis dan Mekanis OSB ... 51

Ketahanan OSB terhadap Rayap Coptotermes curvignathus Holmgren ... 54

KESIMPULAN DAN SARAN ... 58

DAFTAR PUSTAKA ... 59

DAFTAR TABEL

Halaman 1 Sifat fisis OSB dari bambu ... 34 2 Sifat mekanis OSB dari bambu ... 41 3 Retensi kekuatan MOE dan MOR pada sejajar panjang dan

lebar OSB... 50 4 Perangkingan sifat fisis dan mekanis OSB berdasarkan JIS A

DAFTAR GAMBAR

Halaman

1 Batang bambu betung di Kebun Raya Bogor ... 12

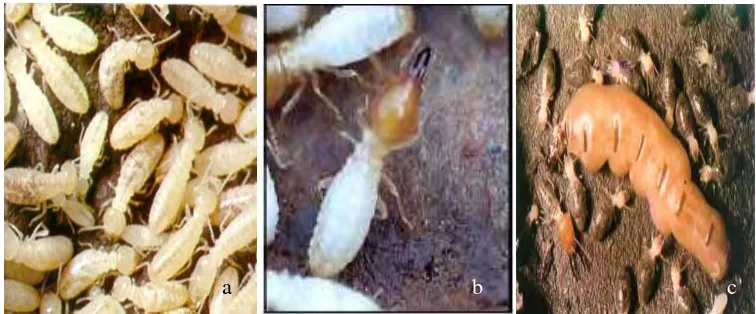

2 Rayap kasta pekerja (a); kasta prajurit (b); kasta reproduktif (c) ... 14

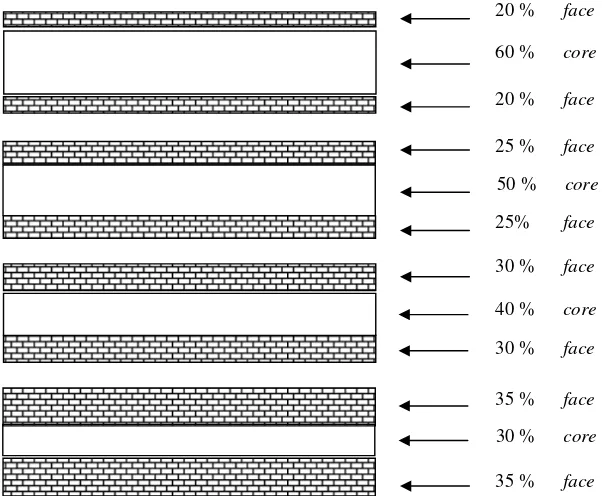

3 Sketsa konstruksi OSB dari bambu ... 18

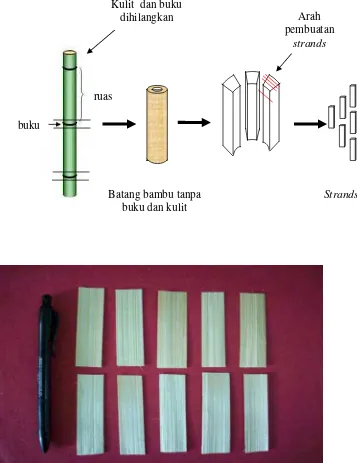

4 Sketsa pembuatan dan strand yang dihasilkan ... 22

5 Pola pemotongan contoh uji OSB ... 23

6 Pengujian keteguhan lentur (MOE) dan keteguhan patah (MOR) ... 26

7 Pengujian keteguhan rekat (Internal Bond) ... 27

8 Bentuk skrup pengujian ... 28

9 Kotak dan contoh uji untuk pengujian ketahanan OSB terhadap rayap tanah di laboratorium ... 29

10 Bentuk-bentuk kerusakan contoh uji keteguhan rekat pada rasio face-core yang berbeda a) 40:60; b) 50:50; c) 60:40; d) 70:30. ... 42

DAFTAR LAMPIRAN

10 Hasil analisis sidik ragam dan uji lanjut pengembangan tebal 24 jam 74

11 Hasil analisis sidik ragam pengembangan linier 2 jam ... 75

12 Hasil analisis sidik ragam pengembangan linier 24 jam ... 76

13 Hasil analisis sidik ragam dan uji lanjut daya serap air 2 jam ... 77

14 Hasil analisis sidik ragam dan uji lanjut daya serap air 24 jam ... 78

15 Hasil analisis sidik ragam internal bond ... 79

16 Hasil analisis sidik ragam dan uji lanjut MOE kering sejajar panjang 80

17 Hasil analisis sidik ragam dan uji lanjut MOE kering sejajar lebar ... 81

18 Hasil analisis sidik ragam dan uji lanjut MOE basah sejajar panjang . 82 19 Hasil analisis sidik ragam dan uji lanjut MOE kering sejajar lebar ... 83

20 Hasil analisis sidik ragam dan uji lanjut MOR kering sejajar panjang 84 21 Hasil analisis sidik ragam dan uji lanjut MOR kering sejajar lebar .... 85

22 Hasil analisis sidik ragam dan uji lanjut MOR basah sejajar panjang . 86 23 Hasil analisis sidik ragam dan uji lanjut MOR basah sejajar lebar ... 87

24 Hasil analisis sidik ragam dan uji lanjut kuat pegang sekrup ... 88

25 Hasil analisis sidik ragam kehilangan berat OSB ... 89

26 Hasil analisis sidik ragam dan uji lanjut mortalitas rayap ... 90

27 Data hasil pengujian sifat fisis OSB bambu ... 91

28 Data hasil pengujian sifat mekanik OSB bambu ... 93

PENDAHULUAN

Latar Belakang

Salah satu cara mengatasi kekurangan bahan baku kayu adalah pengembangan produk-produk inovatif yang menggunakan jenis kayu yang belum dimanfaatkan serta bahan berlignoselulosa lain yang dapat mensubtitusi bahan kayu yang selama ini digunakan. Produk komposit kayu sangat potensial dikembangkan karena produk komposit kayu tidak mensyaratkan mutu bahan baku yang tinggi dan memiliki sifat unggul yaitu flexibel dalam ukuran, kerapatan papan dapat dibuat sesuai tujuan penggunaannya dan bersifat homogen dibandingkan dengan kayu solid. Menurut Youngquist (1999), bentuk-bentuk produk komposit kayu diantaranya adalah papan serat, papan partikel, wafer board, flake board, Oriented Strands Board (OSB) dan com-ply.

OSB merupakan komposit struktural dan salah satu produk panel-panel kayu yang didesain untuk menggantikan kayu lapis (Nishimura et al. 2004). OSB dapat digunakan secara luas seperti untuk dinding, panel atap, sub-lantai, pelapis lantai, lantai, panel penyekat, lantai I-joint, papan dan OSB merupakan produk pilihan yang ekonomis dan ramah lingkungan (SBA 2005).

Bahan berlignoselulosa lain yang memiliki potensi yang cukup besar dan dapat dimanfaatkan sebagai bahan baku alternatif adalah bambu. Kelebihan dari penggunaan bambu adalah batangnya lurus, elastis, kuat, cepat tumbuh, ketersediaannya banyak dan penyebarannya luas, sehingga memungkinkan untuk produksi secara massal dan kontinu. Dengan demikian bambu sangat potensial digunakan sebagai bahan baku untuk produk OSB disamping itu dapat meningkatkan nilai tambah bambu. Dari beberapa jenis bambu yang tumbuh di Indonesia, bambu betung (Dendrocalamus asper (Schult.f.) Backer ex Heyne) merupakan salah satu jenis bambu yang umum digunakan untuk bahan bangunan, jembatan dan bahan dasar perabotan serta banyak dijumpai di alam.

dilakukan Sumardi et al. (2005) yang meneliti pengaruh kerapatan dan struktur lapisan terhadap sifat mekanis OSB dari bambu. Hasilnya menunjukkan bahwa sifat mekanis dan stabilitas dimensi struktur OSB tiga lapis yang saling tegak lurus pada tiap lapisannya lebih baik dibanding struktur yang acak dan yang arahnya seragam. Nilai MOE dan MOR meningkat dengan semakin tingginya kerapatan.

Konstruksi yang umum digunakan dalam pembuatan OSB adalah 1/3:1/3:1/3 pada tiap lapisannya. Pada prinsipnya bagian terluar papan akan menerima beban terbesar. Dalam hal ini, pada saat digunakan untuk memikul beban-beban lentur, bagian terluar papan akan menerima beban tarik dan beban tekan maksimal sehingga untuk menghasilkan produk yang memiliki kekuatan yang optimal, maka lapisan face dan core harus dibuat dengan perbandingan tertentu.

Dalam pembuatan OSB, perekat yang umumnya digunakan adalah phenol formaldehida (PF) dan isocyanate/polymeric diphenylmethane diisocyanate. PF adalah perekat yang mengandung senyawa formaldehida yang mudah lepas ke udara dan dapat mengganggu kesehatan. Untuk menanggulangi bahaya emisi formaldehida dan semakin meningkatnya perhatian masyarakat dalam dan luar negeri terhadap masalah lingkungan, maka penggunaan perekat non formaldehida yaitu isocyanate menjadi sangat penting. Penelitian OSB dalam skala laboratorium di Indonesia telah beberapa kali dilakukan dengan berbagai bahan baku kayu dan perekat, namun penggunaan perekat isocyanate baru dilakukan oleh Nuryawan (2007) yang merekomendasikan penggunaan perekat isocyanate sebanyak 7% untuk kayu cepat tumbuh. Mengingat harga perekat ini lebih mahal dibandingkan jenis perekat berbasis formaldehida, maka kadar perekat optimal yang digunakan pada penelitian ini juga perlu diteliti.

fisis dan mekanis, ketahanan OSB terhadap serangan rayap tanah juga perlu diketahui.

Perumusan masalah

Bambu dapat menjadi bahan subtitusi bagi kayu untuk dapat dibuat OSB. Dari penelitian OSB yang telah dilakukan, belum tersedia informasi mengenai kualitas OSB dari bambu dan informasi mengenai pengaruh rasio face-core papan terhadap kualitas OSB dari bambu juga belum tersedia. Selain itu informasi mengenai kadar perekat isocyanate optimum yang menghasilkan OSB dari bambu dengan kualitas yang memenuhi standar juga belum tersedia. Seperti halnya dengan kayu, bambu sangat rentan terserang organisme perusak dan daya tahan produk OSB terhadap organisme perusak masih jarang dilaporkan. Dengan penelitian ini diharapkan dapat menjawab permasalahan-permasalahan tersebut di atas.

Tujuan Penelitian Penelitian ini bertujuan untuk:

1. Menganalisis pengaruh rasio face-core terhadap kualitas OSB dari bambu 2. Menganalisis pengaruh kadar perekat terhadap kualitas OSB dari bambu 3. Menganalisis ketahanan OSB dari bambu terhadap serangan rayap tanah

Manfaat Penelitian

Hasil penelitian ini diharapkan bermanfaat sebagai data dasar dalam rangka pengembangan industri OSB di Indonesia dan sebagai promosi bambu sebagai salah satu alternatif bahan baku industri pengolahan kayu. Penelitian ini juga diharapkan dapat meningkatkan diversifikasi pemanfaatan bambu dan menjadi salah satu upaya pengembangan komposit ramah lingkungan.

HipotesisPenelitian

Hipotesis yang diajukan dalam penelitian ini adalah :

2. Kadar perekat berpengaruh nyata terhadap sifat fisis mekanis OSB dari bambu.

TINJAUAN PUSTAKA

Oriented Strands Board (OSB)

Oriented Strands Board (OSB) merupakan panel untuk penggunaan struktural terbuat dari strands kayu tipis yang diikat bersama menggunakan perekat resin tahan air (waterproof) dan dikempa panas (Lowood 1997). Youngquist (1999) melengkapi bahwa OSB dibuat dari strands kayu yang tipis, panjang dan sempit yang diarahkan sejajar satu sama lain, direkat dengan resin waterproof dibawah panas dan tekanan.

OSB merupakan panel tiga lapis, terbuat dari strandss dengan lapisan permukaan ditempatkan sejajar searah produksi panel sementara bagian intinya tegak lurus. Konstruksi OSB mirip dengan kayu lapis, karena itu sifat-sifat kekuatan lengkung (bending), kekakuan (MOE) dan stabilitas dimensinya juga hampir sama dengan kayu lapis (Tsoumis 1991). OSB bisa dibuat dengan arah serat sejajar dan tidak sejajar. OSB dengan arah tidak sejajar dapat berupa OSB lapisan luar sejajar sedangkan lapisan tengahnya acak, atau lapisan luar tegak lurus dengan lapisan tengah. Berdasarkan jumlah lapisannya, OSB terdiri dari satu lapis, tiga lapis atau lebih (Blomquist et al. 1983).

OSB merupakan perkembangan dari waferboard yaitu suatu produk panel yang pertama kali dibuat di Amerika Utara pada tahun 1954. Dibandingkan dengan kayu lapis, waferboard mempunyai banyak keunggulan diantaranya dapat menggunakan bahan baku dari jenis yang kurang dikenal, sifat kekuatannya tinggi sehingga sangat cocok digunakan sebagai subtitusi terhadap kayu lapis dalam beberapa aplikasi (Walter 1993). Saat ini waferboard sudah dieliminasi dan digantikan oleh OSB yang termasuk golongan panel struktural bersama kayu lapis (Bowyer et al. 2003).

pelurusan strands-strands dalam rangka usaha pembentukan lembaran (Koch 1985).

Dua perbandingan yang harus dipertimbangkan dalam hal pengarahan partikel. Yang pertama adalah slenderness ratio (rasio kelangsingan) yaitu perbandingan antara panjang partikel dengan tebalnya. Partikel dengan nilai perbandingan yang lebih dari satu akan mempunyai dimensi panjang yang lebih besar dari tebalnya dan dengan demikian, partikel akan mudah untuk diarahkan. Nilai perbandingan yang lebih tinggi berarti partikel lebih langsing. Perbandingan yang kedua adalah aspect ratio yaitu perbandingan antara panjang partikel dengan lebarnya. Nilai perbandingannya satu berarti partikelnya persegi empat dengan demikian tidak dapat diarahkan. Aspect ratio minimal bernilai tiga agar diperoleh arah yang cukup baik (Maloney 1993).

Dari hasil penelitian Nishimura et al. (2004) luasan strands yang besar dengan aspect ratio yang tinggi menghasilkan OSB dengan orientasi strands dan sifat mekanis yang optimum. Youngquist (1999) menyarankan agar menghasilkan OSB dengan kekuatan lengkung (bending) dan kekakuan yang lebih besar, maka strands kayu yang dibuat harus memiliki aspect ratio paling sedikit tiga.

Pada umumnya bahan berlignoselulosa dapat digunakan sebagai bahan baku pembuatan OSB, kayu yang memiliki berat jenis 0,35-0,65 lebih disukai dan disarankan (Tambunan, 2000). Menurut Caesar (1997), OSB dapat diproduksi dengan menggunakan kayu berkerapatan rendah yang berkisar 350-700 kg/m3. Kayu yang mempunyai kerapatan kurang dari 350 kg/m3 tidak cukup hanya dimampatkan untuk mendapatkan kekuatan yang baik, sedangkan kerapatan papan yang sangat tinggi dapat menyebabkan blow, karena uap pada bagian uap air bagian dalam papan yang dihasilkan selama proses pengempaan tidak dapat dilepaskan.

Perekat Isocyanate

Perekat tahan air seperti phenol formaldehyde (PF), isocyanate dan melamin urea formaldehyde (MUF) dapat digunakan sebagai perekat pada pembuatan OSB karena umumnya aplikasi OSB untuk bangunan dan penggunaan exterior (Caesar 1997). Tipe dan jumlah resin perekat yang dipakai akan berpengaruh terhadap kualitas OSB yang diproduksi. Perekat yang umum digunakan dalam produksi OSB adalah resin PF dan Metane diisocyanate (MDI) (SBA 2005).

Perekat berbasis isocyanate memainkan peran yang relatif kecil dari jumlah total perekat yang digunakan di dunia, akan tetapi isocyanate serbaguna karena dapat diaplikasikan pada kempa panas maupun kempa dingin (Weaver dan Owen 1992). Perekat isocyanate telah menarik perhatian yang luas dalam pembuatan kayu komposit. Hal tersebut disebabkan oleh reaktifitas yang tinggi, kekuatan ikatan yang tinggi, daya tahan yang tinggi, serta merupakan perekat yang tidak berbasis formaldehida (Kawai et al. 1998).

Polymeric methylene diphenyl diisocyanat (pMDI) dikembangkan sebagai perekat kayu dengan kekuatan yang tinggi dan tahan lama. Perekat ini sekarang digunakan secara luas dalam pembuatan produk komposit (Vick 1999).

Ikatan kayu dengan isocyanate tidak sama dengan resin PF dan UF. Kebanyakan resin kayu konvensional mengalir pada permukaan kayu yang kasar dan mengeras. Segera setelah mengeras, dia akan melekat secara mekanis dan mengeras untuk menarik permukaan kayu yang lebih luas. Ini serupa dengan velcro (bahan untuk fastening pakaian, yaitu terdiri dari 2 strip nilon, satu kasar dan satunya halus dimana akan melekat satu sama lain ketika dikempa bersama-sama) dimana terjadi adhesi tetapi tidak ada interaksi kimia. Tipe adhesi demikian disebut adhesi mekanik. Pada isocyanate disamping terjadi adhesi mekanik, juga terjadi ikatan kimia. Secara kimia isocyanate bereaksi dengan hydroxyl group yang terdapat dalam kayu membentuk ikatan poliuretan diantara partikel kayu. Secara fisik, isocyanate bereaksi dengan air yang terdapat dalam kayu membentuk lem (glue) poliurea yang membentuk ikatan fisik dengan partikel kayu (Galbraith and Newman 1992).

Gugus hydroxyl pada kayu berikatan secara kimia dengan sistem ikatan yang menghasilkan ikatan yang sangat baik. Ikatan tersebut tahan terhadap air, cairan asam, dan liquors (Maloney 1993).

Massijaya (1997) menyatakan bahwa kadar perekat yang umum digunakan untuk perekat isocyanate sekitar 4%, namun demikian berdasarkan hasil penelitian yang dilakukannya pada pembuatan papan partikel limbah kertas koran, kadar perekat 2% menghasilkan keteguhan lentur yang lebih besar dari perekat urea formaldehida dan phenol formaldehida dengan kadar 10%. Fenomena ini disebabkan oleh perbedaan mekanisme ikatan antara PF dan UF dengan isocyanate. PF dan UF berikatan secara mekanik dengan partikel kertas koran sementara pada perekat isocyanate, disamping terjadi ikatan secara mekanis juga terjadi ikatan secara kimia.

emisi formaldehida. Kelemahannya hanyalah harganya yang relatif mahal dibandingkan perekat sintesis lainnya.

Penelitian yang dilakukan oleh Brochmann et al. (2004) tentang pengaruh jenis resin dan tebal flake terhadap sifat OSB menunjukkan bahwa kombinasi perekat PF sebagai perekat face dan back serta isocyanate sebagai perekat core menghasilkan stabilitas dimensi terbaik. Hal ini terjadi karena persentase resin solid yang rendah pada PF dapat memplastisasi permukaan strands yang memperbaiki ikatan permukaan dan sedikit meningkatkan sifat hidrophobik.

Penelitian Wang et al. (2005) mengenai pengaruh kombinasi MDI dan PF bubuk terhadap performa OSB menunjukkan bahwa sistem bider dengan kombinasi MDI dan MDI/PF bubuk (50:50) lebih toleran terhadap variasi kadar air dibandingkan PF bubuk saja.

Penelitian yang dilakukan oleh McElart (1992) dalam Nuryawan dan Massijaya (2006) melaporkan bahwa MDI berpotensi dapat memaksimalkan sifat fisis penampilan panel OSB, mengefisienkan proses, dan menguntungkan dalam hal : 1) lebih cepat pengempaannya karena lebih cepat matang (curing) dan terikat (bonding), 2) memperbaiki penampilan fisik papan, 3) biaya produksi (energi) lebih rendah, 4) mengurangi emisi VOC (volatile organic compound) selama pengeringan dan pengempaan, dan 5) tidak mengandung formaldehida.

Sementara itu, penelitian yang dilakukan oleh Nuryawan (2007) tentang sifat fisis dan mekanis OSB dari kayu Akasia, Ekaliptus,dan Gmelina berdiameter kecil menunjukkan bahwa penggunaan PF cair dan PF bubuk pada bagian face dan back serta isocyanate pada bagian core meningkatkan sifat fisis (stabilitas dimensi) OSB, namun akan menurunkan sifat mekanis (kemampuan menahan beban) jika dibandingkan dengan menggunakan PF bubuk saja atau PF cair saja.

Bambu

Bambu pada umumnya hidup mengelompok membentuk suatu rumpun yang rapat. Batang terdiri atas ruas-ruas berongga yang menyerupai tabung dengan diameter 2-30 cm dan panjangnya mencapai 3-15 m. Batang ini umumnya berongga dan terbagi atas internode yang dibatasi oleh buku (node) dan rongga antar buku yang dipisahkan oleh diafragma. Panjang, garis tengah, dan ketebalan dinding dari bambu tergantung dari umur bambu (Sastrapradja 1980).

Menurut Janssen (1980), bambu memiliki beberapa kelebihan dan kelemahan jika digunakan sebagai bahan bangunan. Kelebihan bambu antara lain a) pertumbuhannya sangat cepat, dapat diolah dan ditanam dengan cepat sehingga dapat memberikan keuntungan secara kontinyu, b) memiliki sifat mekanis yang baik, c) hanya memerlukan alat yang sederhana, d) kulit luar yang mengandung silika yang dapat melindungi bambu. Sedangkan kelemahannya antara lain a) keawetan bambu relatif rendah sehingga memerlukan upaya pengawetan, b) Bentuk bambu yang tidak benar-benar silinder melainkan taper, c) sangat rentan terhadap resiko api, d) bentuknya silinder sehingga menyulitkan proses penyambungan.

Bambu sebagai bahan baku dapat berbentuk buluh utuh, buluh belahan, bilah dan partikel. Bahan ini digunakan untuk komponen kolom, kuda-kuda, kaso, reng, rangka, jendela/pintu dan balok lamina. Semua komponen bangunan yang biasanya dari kayu dapat dibuat dari bambu. Jenis-jenis bambu yang biasa digunakan untuk bahan bangunan adalah bambu betung (Dendrocalamus asper (Schult.f.) Backer ex Heyne), bambu andong/gombong, (Gigantochloa pseudoarundunaceae), bambu ater (Gigantochloa atter), bambu hitam (Gigantochloa atroviolaceae) dan bambu tali (Gigantochloa apus) (Surjokusumo 1997).

Batang bambu betung baik untuk furniture dan industry chopstick. Batang bambu betung sangat tebal dan kuat sehingga sering dipakai sebagai bahan bangunan atau jembatan (Dransfield dan Widjaja 1995). Menurut Surjokusumo (1994) bambu betung dan sembilang memiliki sifat fisis mekanis yang lebih baik dari pada jenis bambu lainnya sehingga potensial untuk dikembangkan menjadi komponen struktural maupun sebagai bahan bangunan.

Selain untuk bahan bangunan, batangnya sering dipakai untuk tempat mengambil air, saluran air di desa-desa, penampungan air aren yang disadap,dan untuk pipa penyulingan air aren menjadi saguer atau sopi. Selain itu buluhnya juga dipakai untuk membuat dinding rumah yang dianyam atau dibelah. Baik juga untuk bahan anyaman misalnya keranjang dan tempat makanan atau tempat beras (Sastrapradja 1980).

Batang bambu terdiri atas sekitar 50% parenkim, 40% serat dan 10% sel penghubung (pembuluh dan sieve tubes). Parenkim dan sel penghubung lebih banyak ditemukan pada bagian dalam dari kolom, sedangkan serat lebih banyak ditemukan pada bagian luar. Sedangkan susunan serat pada ruas penghubung antar buku memiliki kecenderungan bertambah besar dari bawah ke atas sementara parenkimnya berkurang. Sifat anatomi dari batang bambu betung yaitu panjang serat 2,78 mm, diameter 19 µm, diameter lumen 7 µm, tebal dinding seratnya 6 µm (Dransfield dan Widjaja 1995).

Penelitian terhadap sifat fisis dan mekanis bambu betung yang dilakukan oleh Hadjib dan Karnasudirdja (1986) dalam Krisdianto et al. (2005) menunjukkan bahwa bambu betung memiliki keteguhan lentur maksimum 342,47 kg/cm2, modulus elastisitas 53173 kg/cm2, keteguhan tekan sejajar serat 416,57 kg/cm2, dan berat jenis 0,68. Hasil penelitian terhadap sifat kimia bambu betung yang dilakukan oleh Gusmailina dan Sumadiwangsa (1988) dalam Krisdianto et al. 2005 menunjukkan bahwa bambu betung memiliki kadar selulosa 52,9%, lignin 24,8%, pentosan 18,8%, kadar abu 2,63%, silika 0,20% serta kelarutan dalam air dingin 4,5%, air panas 6,1%, alkohol benzen 0,9% dan NaOH 1% sebesar 22,23%.

tidak memilih bambu. Tanpa pengawetan, di tempat terbuka bambu hanya dapat digunakan 1 – 3 tahun, apabila dibawah naungan/terlindung 4 – 7 tahun, dan pada kondisi ideal dapat digunakan 10 – 15 tahun, apabila dengan pengawetan dapat digunakan lebih dari 15 tahun (Liese, 1980 dalam Morisco 2005)

Gambar 1. Batang bambu betung di Kebun Raya Bogor

Dalam penggunaannya di masyarakat, bahan bambu kadang-kadang menemui beberapa keterbatasan. Seperti ketidakawetan bahan bambu yang menjadikan bambu tidak dipilih sebagai bahan komponen rumah. Sering ditemui barang-barang yang berasal dari bambu yang dikuliti khususnya dalam keadaan basah mudah diserang oleh jamur biru dan bulukan sedangkan bambu bulat utuh dalam keadaan kering dapat diserang oleh serangga bubuk kering dan rayap kayu kering (Krisdianto et al. 2005).

Biodeteriorasi oleh Rayap

mentah (crude nutrient) dan 2) sumber makanan yang berasal dari kasta pekerja (Nandika et al. 2003).

Rayap membutuhkan empat komponen esensial untuk dapat bertahan hidup dan berkembang yaitu : makanan, udara, kadar air, dan temperatur yang sesuai. Dalam konteks tersebut, kayu berfungsi sebagai sumber makanan bagi rayap. Aktifitas rayap merupakan fungsi dari temperatur dimana kondisi yang hangat lebih disukai (Becker 1993).

Rayap adalah serangga sosial, yang hidup dalam suatu komunitas yang disebut koloni. Mereka tidak memiliki kemampuan untuk hidup lebih lama bila tidak berada dalam koloninya (Nandika et al. 2003). Di dalam setiap koloni rayap terdapat tiga kasta yang memiliki bentuk yang berbeda sesuai dengan fungsinya masing-masing yaitu kasta pekerja, kasta prajurit dan kasta reproduktif. Kasta pekerja bertugas membangun sarang, mengumpulkan makanan dan memberi makan kasta reproduktif dan prajuritnya. Kasta pekerja melakukan seluruh pekerjaan dalam koloni dan yang paling bertanggung jawab dalam kerusakan terhadap struktur bangunan. Kasta prajurit hanya mempertahankan koloni melawan gangguan dari luar (Yusuf dan Utomo 2006).

Gambar 2. Rayap kasta pekerja (a); kasta prajurit (b); kasta reproduktif (c) Rayap memainkan peran yang penting dalam siklus ekologi. Mereka memakan selulosa yang terkandung dalam kayu, dan membantu merombak pohon yang telah mati dalam hutan atau di areal lain sehingga menyuburkan tanah. Rayap mulai menyerang rumah ketika suatu lahan dibersihkan untuk konstruksi bangunan dan tidak terdapat sumber makanan lain yang tersedia di sekitarnya (Becker 1993). Nandika et al. (2003) menyatakan bahwa serangan rayap pada bangunan yang ada di Indonesia menimbulkan kerugian sekitar Rp. 1,67 trilyun pada tahun 1995. Jumlah tersebut meningkat berturut-turut menjadi Rp. 2,52 triliyun dan Rp. 2,80 trilyun pada tahun 1999 dan 2000.

Menurut Yusuf dan Utomo (2006) dari seluruh jenis rayap yang sudah dikenal yaitu kurang lebih sekitar 2000 jenis yang terbagi dalam 7 famili, 15 sub famili dan 200 genus, tidak semuanya bertindak sebagai hama perusak. Yang merupakan perusak hanya sekitar 100 jenis, yang masuk dalam kategori jenis rayap perusak ganas ada sekitar 47 jenis yaitu 6 jenis dari famili Kalotermitidae (rayap kayu kering); dari famili Rhinotermitidae (rayap kayu basah) ada 25 jenis; 1 jenis dari famili Mastotermitidae dan 15 jenis dari famili Termitidae (rayap tanah) Komponen kayu pada bangunan yang dipasang kurang dari 15 cm di atas lantai merupakan bagian pertama yang biasanya diserang oleh rayap Coptotermes curvignathus (Rhinotermitidae). Lewat lubang kecil pada kayulah rayap ini masuk ke dalam kayu sampai bagian tengah, memanjang searah dengan serat kayu. Ada yang unik dari cara atau perilaku penyerangan rayap perusak jenis ini yaitu bagian atau lapisan luar dari kayu yang diserang tidak mereka rusak/ganggu. Sebab bagian luar kayu tersebut mereka perlukan sebagai pelindung dari predator atau pemangsa

maupun untuk menghindari cahaya langsung (dikenal dengan sifat kriptobiotik yakni sifat cenderung menyembunyikan diri dan tidak menyenangi cahaya secara langsung) (Yusuf dan Utomo 2006).

C. curvignathus mampu menyerang suatu bangunan melalui berbagai cara yaitu, (a) melalui lubang atau retakan kecil pada pondasi, celah-celah dinding dari semen/beton, lantai ubin/keramik, tiang-tiang, pipa-pipa saluran air maupun kabel (b) lewat bagian bangunan dari kayu yang berhubungan dengan tanah (c) rayap menembus penghalang fisik seperti plat logam, plastik dan lain-lain. Jenis ini merupakan rayap perusak dengan tingkat serangan paling ganas. Tidak mengherankan mereka mampu menyerang sampai ke lantai atas suatu bangunan bertingkat. Walaupun tidak ada hubungan dengan tanah secara langsung, asal saja sarang rayap sesekali memperoleh kelembaban misalnya lewat tetesan-tetesan air hujan dari atap bangunan yang bocor atau saluran air dekat instalasi pendingin ruangan, rayap perusak ini akan memperluas serangannya dengan membuat sarang yang cukup lembab. Sebab, rayap perusak ini merupakan jenis rayap yang memerlukan air dan tanah (kelembaban yang cukup sebagai kebutuhan mutlak koloninya) (Yusuf dan Utomo 2006).

Jenis rayap perusak lainnya adalah Cryptotermes cynocephalus (rayap kayu kering) dari famili Kalotermitidae. Cara penyerangan rayap ini berbeda dengan rayap tanah. Serangan kayu kering ini tidak mudah dideteksi sebab hidupnya terisolir di dalam kayu yang berfungsi sebagai sarangnya. Sering terlihat secara kasat mata bahwa kayu terlihat masih utuh dan mulus, namun apabila kita tekan/ketuk permukaannya maka kayu akan pecah sebab telah keropos di dalamnya (Sigit dan Hadi 2006). Rayap kayu kering umum terdapat di rumah-rumah dan perabot-perabot seperti meja dan kursi. Tanda serangannya adalah terdapatnya butir-butir ekskremen kecil berwarna kecoklatan yang sering berjatuhan di lantai atau di sekitar kayu yang diserang. Rayap ini juga tidak berhubungan dengan tanah, karena habitatnya kering (Tarumingkeng 2001)

berkembangbiak di situ guna membangun koloni baru. Walaupun mereka menyerang komponen-komponen kayu pada bangunan, namun yang unik rayap kayu kering tidak menyerang barang berlignoselulosa lainnya seperti arsip-arsip, buku, lukisan dan lain-lain (Yusuf dan Utomo 2006).

Jenis rayap tanah di Indonesia berasal dari famili Termitidae. Mereka bersarang dalam tanah terutama dekat pada bahan organik yang mengandung selulosa seperti kayu, serasah dan humus. Contoh-contoh Termitidae yang paling umum menyerang bangunan adalah Macrotermes spp. (terutama M. gilvus) Odontotermes spp. dan Microtermes spp. Jenis-jenis rayap ini sangat ganas, dapat menyerang obyek-obyek berjarak sampai 200 meter dari sarangnya. Untuk mencapai kayu sasarannya, mereka bahkan dapat menembus tembok yang tebalnya beberapa cm, dengan bantuan enzim yang dikeluarkan dari mulutnya (Tarumingkeng 2001).

BAHAN DAN METODE

Waktu dan Tempat Penelitian

Penelitian dilaksanakan pada bulan Desember 2007 sampai Juli 2008. Pembuatan OSB dilakukan di Laboratorium Biokomposit, pembuatan contoh uji di Laboratorium Kayu Solid, pengujian OSB dilakukan di Laboratorium Keteknikan Kayu dan Laboratorium Kayu Solid dan pengujian ketahanan terhadap rayap dilakukan di Laboratorium Kimia Hasil Hutan Departemen Hasil Hutan Fakultas Kehutanan IPB.

Bahan dan Alat

Bahan yang digunakan dalam penelitian ini adalah strands bambu betung, perekat isocyanate tipe H3M yang diperoleh dari PT. Polychemi Asia Pasifik dengan solid content 99,13% dan rayap tanah (Coptotermes curvignathus Holmgren).

Peralatan yang digunakan terdiri dari oven, blender, spray gun, kempa panas, baskom, kantong plastik, aluminum foil, plat aluminium, timbangan digital dan mesin gergaji untuk pembuatan OSB dan contoh uji, serta alat uji sifat fisis yaitu micrometer, calliper dan alat uji mekanis Universal Testing Machine merek Instron. Untuk pengujian ketahanan terhadap rayap tanah digunakan botol kaca.

Metodologi Penelitian

Desain Penelitian

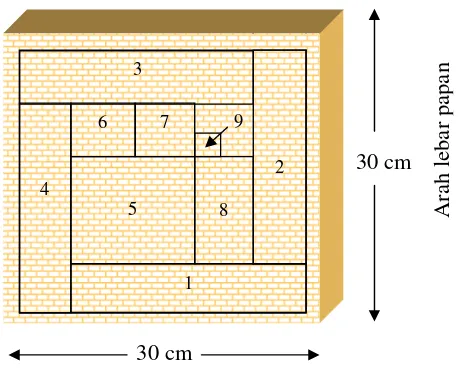

Untuk mengetahui pengaruh rasio strands antara face dan core, maka OSB dibuat dengan 4 tipe perbandingan kedua face dengan core 40 : 60, 50 : 50, 60 : 40, 70 : 30 yang didasarkan pada perbandingan berat stands dalam persen (%). Untuk mengetahui pengaruh kadar perekat, maka akan digunakan variasi kadar perekat dari 4%, 5%, 6% dan 7%. Papan dibuat 3 lapis dimana arah strands pada lapisan face dan core saling tegak lurus. Kerapatan sasaran 0,75 g/cm3 dengan ukuran 30 cm x 30 cm x 0,9 cm. Sketsa papan yang akan dibuat disajikan pada gambar berikut :

Gambar 3. Sketsa konstruksi OSB dari bambu

Penelitian ini dibuat dengan menggunakan tiga ulangan pada setiap tipe papan, sehingga total OSB yang dibuat sebanyak 48 papan (4x4x3).

Karakteristik Bahan Baku

Berat Jenis dan Kadar Air Bambu

Contoh uji untuk penentuan berat jenis dan kadar air bambu diambil dari bagian pangkal, tengah dan ujung batang bambu.

Sifat Mekanis Bambu

Pengujian terhadap sifat mekanis bambu dilakukan berdasarkan standar ASTM 143-94 (2000) yang dimodifikasi. Contoh uji dengan ukuran 30 x 2 x 1 cm diambil pada bagian pangkal, tengah dan ujung. Beban diberikan pada bagian tengah contoh uji dengan jarak sanggah 15 cm. Pengujian yang dilakukan adalah MOE dan MOR bambu. Setiap bagian diuji sebanyak 3 kali dan hasilnya dirata-ratakan.

Ukuran Partikel

Partikel berbentuk strand diukur panjang, lebar dan tebalnya dengan menggunakan kaliper. Pengukuran dilakukan pada 2 bagian lebar, 2 bagian panjang dan 1 bagian tengah strand dan hasilnya dirata-ratakan. Strands yang diukur dimensinya diambil secara acak sebanyak 100 buah strand. Nisbah kelangsingan (slenderness ratio) dan nisbah aspek (aspect ratio) dihitung dengan rumus:

Panjang strand Nisbah kelangsingan =

Tebal strand Panjang strand Nisbah aspek =

Lebar strand

Keterbasahan Bambu

Kadar Resin Padat

Kadar resin padat ditentukan berdasarkan standar JIS K6833:1980. Perekat ditimbang sebanyak 1,5 g ke dalam cawan abu kemudian dimasukkan ke dalam oven pada suhu 133,5-136,50C selama 58-62 menit. Contoh uji dimasukkan ke dalam desikator sampai dingin kemudian ditimbang. Penentuan kadar resin padat dilakukan sebanyak 3 kali sebagai ulangan dan hasilnya dirata-ratakan. Kadar resin padat dihitung dengan rumus:

W2

Kadar resin padat (%) = x 100 %

W1

Keterangan :

W1 = berat contoh uji sebelum dipanaskan di dalam oven, g

W2 = berat contoh uji setelah dipanaskan di dalam oven, g

Viskositas Perekat

Viskositas perekat ditentukan dengan menggunakan viscotester merk Brookfield model LV 4. Contoh perekat dituangkan ke dalam wadah viscotester sampai batas spindle yang telah ditentukan tenggelam dalam perekat. Spindle yang digunakan sesuai dengan kisaran kekentalan perekat yaitu nomor 4 dengan kecepatan 30 rpm sehingga faktor koreksi yang digunakan adalah 200. Viscotester dihidupkan dan diamati angka yang ditunjukkan pada jarum penunjuk.

pH Perekat

Penentuan pH perekat dilakukan dengan menggunakan kertas pH. Pengukuran dilakukan dengan cara mencelupkan kertas pH ke dalam perekat kemudian perubahan warna dari kertas pH dibandingkan dengan warna standar. Proses Pembuatan OSB

1. Persiapan bahan baku

dalam mesin. Strands kemudian dikeringudarakan dan selanjutnya dilakukan pengeringan dalam oven pada suhu 60oC sampai diperoleh kadar air 6-7%. Pertimbangan kadar air tersebut dikarenakan, mekanisme pematangan dan pengikatan perekat isocyanate terjadi dalam keadaan ada air dalam bahan/substrat. 2. Blending

Sebelum dilakukan blending (pencampuran bahan) terlebih dahulu dilakukan penimbangan bahan-bahan yang akan digunakan. Selanjutnya strands dimasukkan dalam blender dan perekat isocyanate disemprotkan dengan menggunakan spray gun. Variasi kadar perekat yang digunakan berdasarkan berat kering strands bambu.

3. Pembentukan lembaran

Gambar 4. Sketsa pembuatan dan strands yang dihasilkan

4. Pengempaan

Lembaran dikempa panas pada mesin kempa dengan suhu 150oC, tekanan spesifik 25 kg/cm2 selama 5 menit dengan sistem pengempaan single step. Pada plat kempa digunakan stick besi dengan ketebalan 9 mm sebagai kontrol untuk mendapatkan ketebalan papan yang diinginkan.

Strands Batang bambu tanpa

buku dan kulit buku

ruas

Kulit dan buku

dihilangkan Arah

5. Pengkondisian

OSB kemudian dikondisikan selama 14 hari pada suhu kamar sebelum dipotong menjadi contoh uji. Pengkondisian ini ditujukan untuk menyeragamkan kadar air lembaran OSB dan melepaskan tegangan sisa yang terdapat dalam lembaran sebagai akibat pengempaan panas.

Pengujian Kualitas OSB

Pengujian kualitas OSB dilakukan berdasarkan standar JIS 5908-2003. Parameter sifat fisis dan mekanis OSB yang diuji meliputi : kerapatan, kadar air, daya serap air, pengembangan tebal dan pengembangan linier, modulus patah (MOR), modulus elastisitas (MOE), dan keteguhan tarik tegak lurus permukaan/internal bond dan kuat pegang sekrup.

Arah panjang papan ditentukan sejajar arah panjang strands pada face sedangkan arah lebar papan tegak lurus arah panjang strands pada face. Pola pemotongan contoh uji pada setiap papan disajikan pada Gambar 5.

30 cm

30 cm

Gambar 5. Pola pemotongan contoh uji OSB

1 = contoh uji modulus elastisitas (MOE) dan keteguhan patah (MOR) kering sejajar panjang OSB (20 cm x 5 cm)

2 = contoh uji modulus elastisitas (MOE) dan keteguhan patah (MOR) kering sejajar lebar OSB (20 cm x 5 cm)

3 = contoh uji modulus elastisitas (MOE) dan keteguhan patah (MOR) basah sejajar panjang OSB (20 cm x 5 cm)

4 = contoh uji modulus elastisitas (MOE) dan keteguhan patah (MOR)

Determinasi kerapatan OSB dihitung berdasarkan berat dan volume kering udara dengan menggunakan rumus :

Determinasi kadar air papan dilakukan dengan menghitung selisih berat awal dengan berat setelah dikeringkan dalam oven sampai mencapai berat konstan pada suhu (103± 2)oC. Kadar air tersebut dihitung dengan rumus :

Bo – B1

KA = x 100%

Keterangan :

KA = Kadar air (%)

Bo = Berat awal contoh uji setelah pengkondisian (g)

B1 = Berat konstan contoh uji setelah dikeringkan dalam oven (g)

Daya Serap Air

Determinasi daya serap air dilakukan dengan menghitung selisih berat sebelum dan setelah perendaman dalam air dingin selama 2 dan 24 jam. Daya serap air tersebut dihitung dengan rumus :

Bb – Ba

DS = x 100%

Ba

Keterangan :

DS = Daya serap air (%)

Ba = Berat awal contoh uji sebelum perendaman (g)

Bb = Berat contoh uji setelah perendaman 2 jam dan 24 jam (g)

Pengembangan Tebal dan Pengembangan Linier

Determinasi pengembangan tebal dan pengembangan linier didasarkan atas selisih tebal dan panjang sebelum dan setelah perendaman dalam air dingin selama 2 jam dan 24 jam. Pengembangan tebal dan linier tersebut dihitung dengan rumus :

T2 – T1

P = x 100%

T1

Keterangan :

P = Pengembangan tebal dan linier (%)

T1 = Tebal/panjang awal contoh uji sebelum perendaman (cm)

Keteguhan Patah (MOR)

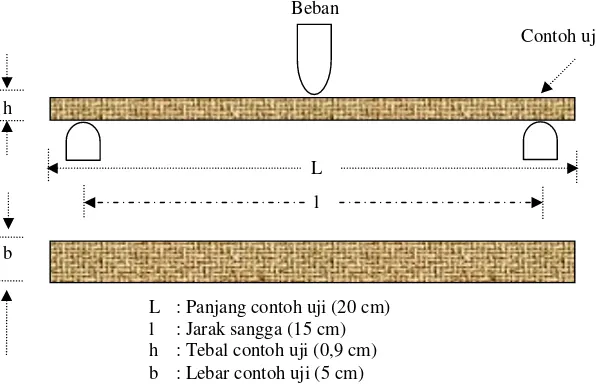

Determinasi MOR dilakukan bersamaan dengan pengujian MOE. Pengujian dilakukan pada arah sejajar panjang dan sejajar lebar OSB. Pengujian dilakukan dengan memberikan beban sebesar 10 mm/menit pada bagian tengah contoh uji. Jarak sangga yang digunakan adalah 15 cm x tebal papan (minimal 15 cm). Posisi beban dan jarak sangga disajikan pada Gambar 6.

Gambar 6. Pengujian keteguhan lentur (MOE) dan keteguhan patah (MOR)

MOR dihitung dengan menggunakan rumus :

3PL MOR = 2bh2 Keterangan :

MOR = Keteguhan patah (kgf/cm2) L = Jarak sangga (cm)

P = Beban maksimum (kgf)

h = Tebal contoh uji (cm) b = Lebar contoh uji (cm)

b h

Contoh uji Beban

L l

Modulus Elastisitas (MOE)

Determinasi MOE dilakukan dengan menggunakan contoh uji yang sama dengan MOR. Pada pengujian ini yang dicatat adalah perubahan defleksi setiap perubahan beban tertentu. Nilai MOE dihitung dengan rumus :

PL3 MOE = 4bh3 Y Keterangan :

MOE = Modulus Elastisitas (kgf/cm2) L = Jarak sangga (cm)

P = Beban sebelum batas proporsi (kgf) Y = Lenturan pada beban P

h = Tebal contoh uji (cm)

b = Lebar contoh uji (cm)

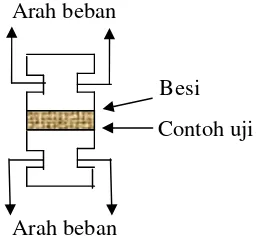

Keteguhan Tarik Tegak Lurus Permukaan/Keteguhan Rekat

Determinasi keteguhan rekat dilakukan dengan merekatkan kedua permukaan papan pada balok besi dengan menggunakan perekat epoxy selama 24 jam kemudian balok besi tersebut ditarik secara berlawanan. Cara pengujian internal bond ini disajikan pada Gambar 7.

Gambar 7. Pengujian keteguhan rekat/internal bond Contoh uji

Besi

Keteguhan rekat tersebut dihitung dengan menggunakan rumus : Pmaks

IB = A Keterangan :

IB = Keteguhan rekat (kgf/cm2)

P = Beban maksimum (kgf)

A = luas permukaan contoh uji (cm2)

Kuat Pegang Sekrup

Pengujian kuat pegang sekrup dilakukan dengan memasang sekrup berukuran panjang 20 mm dan diameter 2 mm. Sekrup tersebut ditancapkan ke papan OSB sedalam 8 mm kemudian dicabut tegak lurus permukaan dengan kecepatan 2 mm/menit. Gaya yang dibutuhkan untuk mencabut sekrup menunjukkan kekuatan OSB dalam memegang sekrup.

Gambar 8. Bentuk skrup pengujian

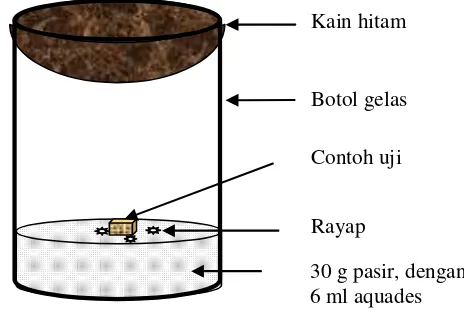

Ketahanan Terhadap Serangan Rayap

Pengujian terhadap rayap tanah menggunakan standar Modified Wood Block Test (MWBT). Dalam pengujian terhadap rayap ini ditambahkan 1 perlakuan sebagai kontrol yaitu contoh uji bilah bambu betung.

Sebelum dilakukan pengujian, contoh uji terlebih dahulu dikeringkan sampai kering oven, kemudian dimasukkan ke dalam botol kaca yang berisi 30 g pasir dan 6 ml aquades. Kedalam botol kaca tersebut dimasukkan rayap tanah sebanyak 200 ekor rayap pekerja dan 20 ekor rayap prajurit. Botol kaca kemudian

20 mm

ditutup dengan kain hitam lalu ditempatkan di ruangan gelap. Kehilangan berat dan mortalitas dihitung setelah 21 hari pengumpanan.

Persentase kehilangan berat akibat serangan rayap dihitung dengan rumus :

Wo-W1

Kehilangan Berat = x 100% Wo

Keterangan :

Wo = BKO contoh uji sebelum diumpankan ke rayap (g) W1 = BKO contoh uji setelah diumpankan ke rayap (g)

Persentase jumlah individu rayap yang mati (mortalitas) dihitung dengan rumus: No-N1

Mortalitas = x 100% No

Keterangan :

No = Jumlah individu rayap sebelum pengumpanan N1 = Jumlah individu rayap setelah pengujian

Gambar 9. Kotak dan contoh uji untuk pengujian ketahanan OSB terhadap rayap tanah di laboratorium

Botol gelas

Contoh uji

30 g pasir, dengan 6 ml aquades

Kain hitam

Analisis Data

Analisis data pengujian dilakukan dengan merata-ratakan data yang terkumpul untuk setiap parameter kemudian dibandingkan nilainya satu sama lain. Selain itu nilai-nilai yang diperoleh juga dibandingkan dengan standar JIS A 5908-2003 untuk mengetahui parameter yang memenuhi standar.

Untuk mengetahui pengaruh konstruksi dan kadar perekat yang digunakan terhadap kualitas OSB, maka analisis statistik yang digunakan adalah rancangan percobaan faktorial acak lengkap dengan faktor A yaitu perbandingan face terhadap core dan faktor B yaitu kadar perekat.

Faktor A terdiri dari 4 taraf : A1 = 40:60

A2 = 50:50 A3 = 60:40 A4 = 70:30 Faktor B terdiri dari 4 taraf :

B1 = 7% B2 = 6% B3 = 5% B4 = 4%

Setiap perlakuan diulang sebanyak 3 kali sehingga jumlah OSB yang dibuat sebanyak 48 papan. Menurut Mattjik dan Sumertajaya (2002), model linier aditif untuk rancangan percobaan tersebut adalah

Yijk = µ + ααααi + βj + (ααααβ)ij + εijk

Dimana :

Yijk = Nilai pengamatan papan pada konstruksi papan ke-i kadar perekat ke-j

pada ulangan ke-k µ = Rataan umum

βj = Pengaruh taraf ke-j faktor kadar perekat

αβij = Pengaruh interaksi taraf ke-i faktor konstruksi papan dan taraf ke-j faktor

kadar perekat

HASIL DAN PEMBAHASAN

Karakteristik Bahan Baku

Bambu Betung

Bambu yang digunakan dalam penelitian ini adalah bambu yang berasal dari Desa Ciherang Pondok Babakan Peuntas Kecamatan Caringin Kabupaten Bogor yang berumur 2-3 tahun. Buluh bambu dipotong kemudian buku dan kulitnya dihilangkan. Bilah bambu dibelah searah serat menjadi beberapa bagian untuk dikonversi menjadi strands secara manual. Pembuatan strands dilakukan pada kondisi kadar air basah.

Hasil pengujian dari sampel bambu betung untuk sifat fisis dan mekanis menunjukkan bahwa berat jenis (BJ) bambu tersebut rata-rata 0,64 (Lampiran 1). Penelitian yang dilakukan oleh Hadjib dan Karnasudirdja (1986) dalam Krisdianto et al. (2005) BJ bambu betung rata-rata 0,68 sedangkan Nuriyatin (2000) menghasilkan nilai BJ bambu betung rata-rata 0,61. Perbedaan nilai BJ yang diperoleh dari masing-masing peneliti ini diduga disebabkan oleh faktor tempat tumbuh dan umur dari bambunya. Berdasarkan nilai BJ tersebut, diketahui bahwa bambu betung memungkinkan untuk dijadikan bahan baku untuk OSB seperti yang dikemukakan oleh Tambunan (2000) dari segi berat jenis, kayu-kayu yang cocok untuk diproduksi OSB adalah dari 0,35-0,65. Pengujian yang dilakukan terhadap sifat mekanik bambu betung menghasilkan nilai MOE sebesar 10,3 x104 kgf/cm2 dan MOR sebesar 1.916 kgf/cm2 (Lampiran 2).

Perekat

Perekat yang digunakan dalam penelitian ini adalah perekat isocyanate dengan merek dagang PI Bond H3M yang diproduksi oleh PolyOshika Co Ltd. Jepang dan didistribusikan oleh PT. Polychemi Asia Pacific Indonesia. Sesuai dengan keterangan spesifikasi produk dari perusahaan bahwa resin solid content perekat sebesar 98-100% dan hasil pengujian di laboratorium diperoleh nilai yang berada dalam kisaran tersebur yaitu 99,13% (Lampiran 5). Hasil pengukuran keasaman (pH) dengan menggunakan kertas indikator pH menunjukkan bahwa pH perekat sebesar 5. Pengukuran viskositas perekat dengan menggunakan viscotester menunjukkan bahwa perekat memiliki viskositas 2100 CP (Lampiran 6).

Sifat Fisis OSB

Hasil pengujian sifat fisis OSB disajikan pada Tabel 1. Kerapatan

Hasil pengujian terhadap kerapatan OSB diperoleh nilai dengan kisaran 0,78-0,89 g/cm3 (Tabel 1). Nilai tersebut menunjukkan bahwa kerapatan tertinggi pada papan dengan rasio face-core 40:60 dan kadar perekatnya 4% sedangkan kerapatan terendah diperoleh pada papan dengan rasio face-core 40:60 dan kadar perekat 6%. Nilai kerapatan ini sedikit lebih besar dari kerapatan sasaran yaitu 0,75 g/cm3 tetapi masih memenuhi standar yang ditetapkan dalam JIS A 5908-2003 yaitu sebesar 0,4-0,9 g/cm3.

Tabel 1. Sifat fisis OSB dari bambu

perbandingan berganda Duncan, kadar perekat 5% dan 7% tidak berbeda nyata tetapi keduanya berbeda nyata dengan kadar perekat lainnya yaitu 6% dan 4%. Hasil analisis analisis sidik ragam dan uji lanjut selengkapnya dapat dilihat pada Lampiran 7.

Kadar Air

Hasil perhitungan kadar air menunjukkan bahwa OSB yang dihasilkan memiliki kisaran kadar air 7,34-9,12% yang disajikan pada Tabel 1. Semua papan yang dihasilkan memenuhi standar yang ditetapkan dalam JIS A 5908-2003 yaitu kadar air yang berkisar 5-13%. Kadar air tertinggi terdapat pada OSB dengan rasio face-core 60:40 dan kadar perekat 7% sedangkan kadar air terendah pada OSB dengan rasio face-core 50:50 dan kadar perekat 6%.

Berdasarkan hasil analisis sidik ragam, rasio face-core, kadar perekat dan interaksi kedua faktor tersebut berpengaruh sangat nyata terhadap kadar air OSB pada taraf α 5%. Hasil uji lanjut dengan menggunakan perbandingan berganda Duncan, rasio face-core 50:50% dengan kadar perekat 6% berbeda nyata dengan rasio 60:40% yang kadar perekatnya 7% sedangkan papan yang lainnya tidak berbeda nyata. Hasil analisis analisis sidik ragam dan uji lanjut selengkapnya dapat dilihat pada Lampiran 8.

Kadar air OSB yang direkat dengan kadar 7% cenderung lebih tinggi dibandingkan 6%, hal ini disebabkan sifat perekat isocyanate yang sangat reaktif terhadap air. Menurut Umemura et al. (1998), MDI lebih reaktif terhadap air dibandingkan dengan kayu, sehingga jika air terdapat dalam kayu maka MDI terlebih dahulu bereaksi dengan air sebelum bereaksi dengan komponen kayu. Jumlah perekat yang banyak juga mengandung gugus isocyanate yang banyak dan ikatan yang dibentuk dengan kondisi seperti ini relatif lebih rapuh dan partikel memungkinkan untuk menyerap air/uap air dari lingkungan sekelilingnya.

yang dihasilkan diduga disebabkan karena kadar air strand yang digunakan tidak sama mengingat pengeringan strands dalam jumlah banyak mengakibatkan panas tidak terdistribusi secara merata ke bagian dalam tumpukan strands.

Kadar air merupakan sifat fisis papan yang menunjukkan kandungan air papan dalam keadaan kesetimbangan dengan lingkungan sekitarnya. Kadar air OSB yang diperoleh menunjukkan bahwa terjadi penyerapan air sebagai akibat dari kelembaban udara disekitar papan lebih tinggi dari kelembaban dalam papan pada saat conditioning namun penambahan kadar air OSB tidak berbeda jauh dengan kadar air bahan bakunya (6-7%), hal ini disebabkan penggunaan perekat isocyanate yang bersifat tahan air sehingga kemungkinan masuknya air ke dalam papan menjadi lebih kecil.

Pengembangan Tebal

Nilai pengembangan tebal OSB setelah perendaman 2 jam dan 24 jam disajikan pada Tabel 1. Nilai pengembangan tebal setelah perendaman 2 jam berkisar antara 0,30-3,29% sementara setelah perendaman 24 jam, nilai pengembangan tebal OSB berkisar antara 3,34-10,35%. Nilai pengembangan tebal yang dipersyaratkan dalam JIS A 5908-2003 adalah maksimum 25%. Dengan demikian semua OSB yang dihasilkan memenuhi standar.

Nilai pengembangan tebal terendah baik setelah perendaman 2 jam maupun 24 jam adalah OSB dengan rasio face-core 60:40 yang kadar perekatnya 6%. Sifat pengembangan tebal papan akan menentukan apakah suatu papan dapat digunakan untuk keperluan interior atau eksterior. Sifat ini menjadi penting karena dengan pengembangan tebal yang tinggi maka stabilitas dimensi papan tersebut rendah. Nilai pengembangan tertinggi setelah perendaman 2 jam adalah OSB dengan rasio face:core 50:50 yang kadar perekatnya 7% sedangkan setelah perendaman 24 jam adalah OSB dengan rasio face:core 40:60 yang kadar perekatnya 4%.

Semakin sedikit jumlah perekat yang digunakan, maka pengembangan tebal akan semakin tinggi. OSB dengan perekat yang lebih sedikit menyebabkan kurang terdistribusinya perekat ke seluruh permukaan strands sehingga bagian yang tidak tertutupi oleh perekat dapat mengikat air pada saat perendaman berlangsung. Namun pengembangan tebal OSB pada kadar perekat 7% lebih tinggi dibandingkan 6%, hal ini sejalan dengan kadar air yang terdapat pada OSB dimana kadar 7% lebih tinggi dari kadar 6% sebagai akibat dari ikatan yang terbentuk lebih rapuh dengan perekat yang lebih banyak.

Faktor lain yang menyebabkan nilai pengembangan tebal OSB bambu lebih rendah dibandingkan OSB dari kayu tersebut yaitu rendahnya nilai compression ratio (CR) pada OSB bambu dibandingkan CR pada OSB dari kayu. BJ akasia sebesar 0,41, BJ ekaliptus sebesar 0,57, BJ gmelina sebesar 0,45 sedangkan BJ bambu sebesar 0,64. BJ bahan baku yang lebih kecil akan memiliki CR yang lebih tinggi dibandingkan bahan baku yang BJ-nya lebih besar jika dimampatkan pada kerapatan yang sama. Bowyer et al. (2003) menyatakan untuk mendapatkan papan dengan kontak yang memuaskan antar partikel-partikelnya, dibutuhkan CR yang berkisar 1,2 – 1,6 sementara menurut Maloney (1993) CR yang dapat menghasilkan papan dengan kualitas yang baik sebesar 1,3. Nilai CR yang tinggi akan meningkatkan sifat mekanis papan namun sebaliknya akan menurunkan stabilitas dimensi papan. Walaupun tanpa penambahan bahan aditif berupa wax/parafin, nilai pengembangan tebal OSB bambu ini cukup kecil juga disebabkan oleh penggunaan perekat isocyanate yang merupakan perekat yang bersifat waterproof.

Pengembangan Linier

Nilai rata-rata pengembangan linier untuk setiap OSB yang dihasilkan disajikan pada Tabel 1. Pengembangan linier merupakan sifat fisis yang menunjukkan pertambahan dimensi linier setelah papan direndam selama 2 jam dan 24 jam. Berdasarkan hasil pengujian, nilai pengembangan linear OSB dari bambu setelah perendaman 2 jam berkisar antara 0,09-0,21% sementara untuk setelah perendaman 24 jam nilainya berkisar antara 0,23-0,53% namun dalam JIS A 5908-2003, nilai pengembangan linier ini tidak dipersyaratkan. Pengembangan linier OSB terendah dihasilkan pada papan dengan rasio face-core 60:40 yang kadar perekatnya 5% setelah perendaman 2 jam dan papan dengan rasio face-core 70:30 yang kadar perekatnya 7% setelah perendaman 24 jam. Nilai pengembangan linier tertinggi baik setelah perendaman 2 jam maupun 24 jam adalah OSB dengan rasio face-core 70:30 yang kadar perekatnya 5%.

et al. (2003) mengemukakan bahwa dibandingkan pengembangan tebal, pengembangan linier papan lebih kecil. Meskipun pengembangan linier ini tergolong kecil, tetapi akan menyebabkan permasalahan jika papan yang dibuat tidak diharapkan ada pengembangannya. Pengembangan linier OSB disebabkan oleh pengembangan pada strand-strand itu sendiri pada arah radial maupun tangensial.Strands yang direkatdengan isocyanate dan disusun dengan orientasi yang saling tegak lurus pada setiap lapisan papan menimbulkan gaya yang saling menahan pengembangannya. Pengembangan linier OSB ini jauh lebih kecil dari bambu, menurut Dransfield dan Widjaja (1995), perubahan dimensi bambu betung pada arah radial berkisar 5-7% dan pada arah tangensial berkisar 3,5-5%.

Daya Serap Air

Hasil pengujian terhadap daya serap air OSB (Tabel 1) diperoleh nilai yang berkisar antara 9,54-17,55% setelah perendaman 2 jam. Sementara setelah perendaman 24 jam, diperoleh nilai yang berkisar antara 28,22-41,68%. Dalam JIS A 5908-2003, nilai daya serap air tidak dipersyaratkan. Daya serap air terendah terdapat pada OSB dengan rasio face-core 70:30 yang kadar perekatnya 7% setelah perendaman 2 jam dan OSB dengan rasio face-core 70:30 yang kadar perekatnya 4% setelah perendaman 24 jam. Daya serap air tertinggi baik setelah perendaman 2 jam maupun 24 jam terdapat pada OSB dengan rasio face-core 50:50 yang kadar perekatnya 5%.

padat atau rapat dan dilapisi dengan perekat yang cukup sehingga lebih sedikit rongga yang dapat dimasuki oleh air.

Setelah perendaman 24 jam, OSB dengan rasio face-core 70:30 yang kadar perekatnya 4% berbeda nyata dengan rasio 50:50 yang kadar perekatnya 6%, rasio 50:50 yang kadar perekatnya 4%, rasio 70:30 yang kadar perekatnya 5%, rasio 40:60 yang kadar perekatnya 5% dan rasio 50:50 yang kadar perekatnya 5%. Sedangkan OSB yang lain masing-masing tidak berbeda nyata. Kombinasi antara rasio 70:30 dengan kadar perekat 4% menghasilkan OSB yang memiliki sifat penyerapan air yang paling kecil setelah perendaman 24 jam dibandingkan OSB yang lain. Rasio ini juga yang terbaik setelah direndam 2 jam hanya saja perekat yang digunakan lebih sedikit. Hal ini diduga dengan perendaman yang lebih lama, OSB dengan perekat 4% telah mengalami kerusakan pada ikatan rekatnya sehingga telah jenuh dengan air sedangkan OSB dengan perekat 7%, ikatan perekatnya belum begitu mengalami kerusakan sehingga strand-strand penyusunnya masih dapat menyerap air.

Secara teoritis, semakin kecil daya serap air papan maka stabilitas dimensi papan dalam hal ini pengembangan tebalnya juga semakin baik demikian pula sebaliknya. Namun hasil yang diperoleh tidak langsung menunjukkan bahwa OSB dengan daya serap air terendah juga memiliki pengembangan tebal yang terendah. Hal ini dimungkinkan karena air yang masuk ke dalam papan terdiri dari air yang masuk dan mengisi rongga-rongga kosong yang terdapat di dalam OSB, serta air yang masuk ke dalam strand-strand penyusun OSB sementara daya serap air dihitung berdasarkan berat OSB sebelum dan sesudah direndam dalam air.

Sifat Mekanis OSB

Hasil pengujian terhadap sifat mekanis OSB dari bambu disajikan pada Tabel 2.

Keteguhan Tarik Tegak Lurus Permukaan (Internal Bond)

A 5908-2003, nilai keteguhan rekat yang dipersyaratkan minimum 3,10 kgf/cm2 sehingga OSB yang dihasilkan dalam penelitian ini semuanya memenuhi standar.

Tabel 2. Sifat mekanis OSB dari bambu

Perlakuan IB

menunjukkan bahwa OSB yang dihasilkan pada penelitian ini memiliki ikatan antara lapisan yang cukup kuat. Menurut Bowyer et al. (2003) keteguhan rekat mengindikasikan kekuatan ikatan antar partikel dan merupakan pengujian yang penting untuk pengendalian kualitas karena menunjukkan kemampuan blending, pembentukan lembaran, dan proses pengempaan. Gambaran mengenai bentuk-bentuk kerusakan contoh uji disajikan pada Gambar 10.

Gambar 10. Bentuk-bentuk kerusakan contoh uji keteguhan rekat pada rasio face- core yang berbeda a) 40:60; b) 50:50; c) 60:40; d) 70:30.

OSB yang memiliki nilai keteguhan rekat terkecil adalah OSB dengan rasio face-core 50:50 yang kadar perekatnya 5% sementara nilai keteguhan rekat terbesar terdapat pada OSB dengan rasio face-core 50:50 yang kadar perekatnya 6%. Kuatnya ikatan OSB yang dihasilkan dalam penelitian ini disebabkan oleh

a b

penggunaan perekat isocyanate yang memiliki gugus kimia (-N = C = O) yang sangat reaktif. Menurut Marra (1992) ikatan dengan polaritas yang kuat dari senyawa yang membawa radikal ini tidak hanya mempunyai potensi daya rekat yang baik tetapi juga potensial untuk membentuk ikatan kovalen dengan substrat yang mempunyai gugus hidrogen reaktif. Lebih lanjut dikemukakan Galbraith and Newman (1992) bahwa pada isocyanate disamping terjadi adhesi mekanik, juga terjadi ikatan kimia. Secara kimia isocyanate bereaksi dengan hydroxyl group yang terdapat dalam kayu membentuk ikatan poliuretan diantara partikel kayu. Secara fisik, isocyanate bereaksi dengan air yang terdapat dalam kayu membentuk lem poliurea yang merupakan ikatan fisik dengan partikel kayu.

Modulus Elastisitas (MOE) Kering Sejajar Panjang dan Lebar OSB

Hasil pengujian terhadap MOE kering sejajar panjang OSB, diperoleh nilai yang berkisar antara 7,75-13,31 x 104 kgf/cm2, sementara nilai MOE kering sejajar lebar berkisar antara 0,77-3,46 x 104 kgf/cm2. Nilai rata-rata MOE kering sejajar panjang dan sejajar lebar setiap papan disajikan pada Tabel 2.

OSB yang memiliki nilai MOE kering sejajar panjang tertinggi adalah OSB dengan rasio face-core 70:30 yang kadar perekatnya 5% sedangkan nilai terkecil adalah OSB dengan rasio face-core 40:60 yang kadar perekatnya 4%. Dalam JIS A 5908-2003, nilai MOE ditetapkan minimum 4,08 x 104 kgf/cm2 sehingga OSB yang dihasilkan dalam penelitian ini semuanya memenuhi standar. Nilai MOE kering sejajar lebar OSB lebih kecil dari nilai MOE kering sejajar panjang OSB. Hal ini dikarenakan pengaruh posisi strands yang menyusun OSB diberikan beban membelah strands atau serat papan. Dalam JIS A 5908-2003, nilai MOE sejajar lebar OSB ditetapkan minimum 1,33 x 104 kgf/cm2 sehingga OSB yang tidak memenuhi standar adalah OSB dengan rasio face-core 60:40 yang kadar perekatnya 5%, rasio 70:30 dengan kadar perekat 7%, 6% dan 4%.