PROPOSAL PENELITIAN TUGAS AKHIR JURUSAN TEKNIK INDUSTRI FAKULTAS TEKNOLOGI INDUSTRI INSTITUT TEKNOLOGI SEPULUH NOPEMBER

SURABAYA

1. JUDUL PENELITIAN

UPAYA MENURUNKAN JUMLAH CACAT PADA MESIN DUAL D3E DENGAN MENGGUNAKAN METODE FMEA (Studi kasus : PT. FILTRONA INDONESIA, Sidoarjo)

2. ABSTRAK

Kondisi saat penelitian dilakukan, terdapat beberapa jenis cacat yang dapat membuat jumlah cacat akan semakin bertambah sehingga akan menyebabkan nilai efisiensi mesin akan menurun. Beberapa jenis cacat yang sering terjadi pada mesin dual, yaitu Jump, Segmen variasi, Circumference, Gap. Output produksi yang dihasilkan oleh mesin dual tidak bisa melebihi target produksi yang ditetapkan oleh perusahaan yaitu sebesar 147 tray.

Untuk meminimasi adanya cacat, digunakan metode failure mode and effect analysis process (FMEAP). Dengan menggunakan metode tersebut dapat mengidentifikasi dan mendeteksi bentuk kegagalan yang memiliki potensi untuk menyebabkan produk menjadi cacat. Sehingga bentuk kegagalan potensial (potential failure mode) dapat ditekan melalui langkah – langkah antisipasi berdasarkan suatu prioritas. Diagram fishbone dan measurement system analysis merupakan alat pendukung untuk mengidentifikasi nilai Severity, Occurrence dan Detection yaitu Fish-bone Diagram dan Measurement System Analysis (MSA) yang akan menghasilkan Risk Priority Number (RPN). Nilai RPN akan menjadi acuan prioritas pengambilan tindakan perbaikan.

Dengan menggunakan metode failure mode and effect analysis process (FMEAP) diharapkan nantinya nilai efisiensi mesin akan mensingkat dan target output produksi perusahaan dapat terpenuhi.

Kata kunci : Cacat, efisiensi mesin, failure mode and effect analysis process (FMEAP), risk priority number dan diagram fishbon

PROPOSAL PENELITIAN TUGAS AKHIR JURUSAN TEKNIK INDUSTRI FAKULTAS TEKNOLOGI INDUSTRI INSTITUT TEKNOLOGI SEPULUH NOPEMBER

SURABAYA

1. TITTLE FINAL PROJECT

STRIVE TO DEGRADE THE DEFECT AMOUNT ON THE MACHINE DUAL DAPTC 611 USING FMEA METHOD. (Case Study : PT. FILTRONA INDONESIA, Sidoarjo)

2. ABSTRACT

The condition when was researching, there are some defect type which can make the amount cacat will progressively increase so that will cause the value of efisiensi machine will be decreasing. Some defect type which often became of the machine dual, that is Jump, variation Segment, Circumference, Gap. Output Production yielded by machine dual cannot exceed the production goals specified by company that is equal to 147 tray.

To minimize the defect, it is use failure mode and effect analysis process (FMEAP) method. This method could identify and detect potential failure mode that cause produsct defect. So this potential failure mode could pressed through anticipation steps based on priority. Fishbone diagram and measurement system analysis are supporting devices to identify severity value, occurrence and detection is fishbone diagram and Measurement System Analysis (MSA) that result the Risk Priority Number (RPN). Value of RPN become the reference of improvement priority. Through this severity value, occurrence and detection will obtain risk priority number. Where this risk priority number used as reference for impovement action.

By using method of failure of mode of and effect analysis process ( FMEAP) expected later assess the efisiensi machine will shorten and goals output produce the company can be fullfiled.

Keywords : Defect, efficiency machine, Failure Mode And Effect Analysis Process (FMEAP), Risk Priority Number and Fishbone Diagram.

3. TEMPAT PENELITIAN

Penelitian ini akan dilaksanakan di PT. FILTRONA INDONESIA, yang berlokasi di jl. Brebek Industri I no 18 – 20, Surabaya, Jawa Timur dengan obyek pengamatan dual filter.

4. PENDAHULUAN

Persaingan antar perusahaan semakin ketat baik dibidang jasa maupun manufaktur. Dengan adanya persaingan tersebut memaksa perusahaan mencari berbagai alternatif untuk memenangkan persaingan, mendapatkan profit yang sebesar-besarnya dan memberikan kepuasan kepada pelanggan. Untuk mencapai tujuan tersebut maka harus dilakukan tinjauan ulang terhadap proses produksi yang terdapat pada perusahaan, apakah didalam proses produksi terdapat problem atau tidak. Jika didalam proses produksi terdapat problem maka indikator yang mudah dilihat adalah jumlah cacat yang dihasilkan dalam proses produksi. Jumlah cacat yang besar menunjukkan bahwa didalam proses produksi terdapat problem.

4.1 Latar Belakang

Didalam dunia industri cacat merupakan permasalahan yang perlu diperhatikan oleh perusahaan. Didalam dunia industri terdapat dua jenis cacat, yaitu : cacat yang dapat diolah kembali dan cacat yang sudah tidak dapat diolah kembali. Untuk jenis cacat yang masih dapat diolah kembali tentunya perusahaan tidak terlalu dirugikan (produk yang menjadi cacat masih dapat di rework lagi dan membutuhkan biaya untuk proses produksi baru) tetapi untuk jenis cacat yang tidak dapat diolah kembali perusahaan akan rugi (material akan terbuang sia-sia), oleh karena itu banyak cara yang dilakukan oleh perusahaan untuk meminimalisasi terjadinya cacat. Dengan meminimalisasi jumlah cacat maka nilai efisiensi mesin akan meningkat sehingga upaya untuk mendapatkan profit sebanyak-banyaknya akan tercapai. Dengan mendapatkan profit yang tinggi maka diharapkan dapat memenangkan persaingan dengan kompetitor lainnya. Persaingan tidak hanya terjadi didalam pasar lokal saja akan tetapi pasar dunia juga (persaingan memperebutkan pasar yang sama dengan banyak kompetitor yang memiliki produk kompetitif, harga terjangkau, dan jaminan kualitas).

PT. FILTRONA INDONESIA merupakan perusahaan penghasil filter rokok, dimana terdapat berbagai macam produk filter mulai dari Mono Acetate Filters, Black Active Acetat Filters sampai dengan Special Filters seperti Thread Filter, NWA (non wrap acetate), COR dan juga Dual Filters. Produk-produk yang dihasilkan oleh perusahaan ini tidak hanya dipesan oleh perusahaan–perusahaan rokok dari dalam negeri saja tetapi banyak juga perusahaan rokok luar negeri yang memesan produk dari PT. FILTRONA INDONESIA, seperti diantaranya : perusahaan rokok dari negara cina, inggris, dll.

Dual filter merupakan gabungan antara mono acetat dan black active acetat filters, yang mana kegiatan produksinya dimulai dari proses produksi dari mesin KDF2 (menghasilkan mono acetat filter) dan mesin KDF2 carbon (menghasilkan black active acetat filters). Mono acetat dan black active acetat filters yang selesai diproduksi dimasukkan ke dalam tray yang kemudian akan diletakkan pada palet. Palet tersebut nantinya akan dipindahkan menuju storage sementara (masing-masing mesin memiliki storage sementara sendiri-sendiri), dari strorage sementara filter akan dibawa menuju mesin dual untuk digabungkan.

Dalam memproduksi filter rokok membutuhkan satu mesin, yang mana didalam mesin tersebut terdapat komponen-komponen yang memiliki fungsi

berbeda-beda. Ketika terdapat filter yang tidak sesuai dengan spesifikasi order maka filter tersebut akan secara otomatis akan keluar dari mesin. Filter-filter yang lolos dari proses inspeksi didalam mesin nantinya juga akan diinspeksi ulang setelah filter dimasukkan kedalam tray dan sebelum filter akan dikirim ke konsumen. Proses inspeksi yang dilakukan diluar mesin dilakukan secara manual (untuk mengetahui cacat filter secara visual). Selain inspeksi secara manual, filter juga diinspeksi dengan mesin QTM (Quality Tester Module). Pada mesin QTM ini nantinya akan dapat diketahui secara detail tentang kadar PD (Preassure Droop) dan berat filter. Proses inspeksi yang kedua ini dilakukan karena pihak perusahaan masih belum mempercayai kinerja mesin. Proses pengiriman filter ke konsumen pada palet ada yang dilakukan dengan sistem pressing palet, maksudnya palet yang sudah diinspeksi akan di kemas dengan platik untuk meredam terjadinya goncangan (agar filter tidak rusak) dan tanpa pembungkus plastik. Palet yang dibungkus dengan menggunakan plastik hanya dilakukan pada pesanan-pesanan luar negeri.

Menurut John Moubry (1992) dalam bukunya yang berjudul reliability centered maintenance II (RCM II), failure modes and effect analysis didefinisikan sebagai metode yang digunakan untuk mengidentifikasi bentuk kegagalan yang mungkin menyebabkan setiap kegagalan fungsi dan untuk memastikan pengaruh kegagalan berhubungan dengan setiap bentuk kegagalan. Metode tersebut diimplementasikan dengan harapan dapat menurunkan tingkat cacat dari output. Cacat pada produk tidak hanya terjadi pada proses akhir saja melainkan bisa juga terjadi pada awal maupun pada saat proses produksi sedang berlangsung. Melalui metode failure modes and effect analysis process (FMEAP) diharapkan dapat mengidentifikasikan setiap bentuk kegagalan yang ada pada proses produksi. Dengan diidentifikasikannya setiap bentuk kegagalan tersebut maka dapat dilakukan langkah-langkah perbaikan yang nantinya dapat diterapkan dalam mengantisipasi terjadinya cacat produk.

Banyaknya jumlah cacat yang terjadi pada mesin dual D3E tentunya merupakan problem yang harus diselesaikan oleh PT. FILTRONA INDONESIA. Dengan meningkatnya jumlah cacat maka nilai dari efisiensi mesin akan turun. Hal ini disebabkan, jika terjadi cacat maka material (dari produk cacat) akan terbuang sia-sia, sehingga nantinya akan berpengaruh terhadap jumlah output yang dihasilkan. Semakin banyak jumlah cacat yang terjadi maka terdapat problem tentang efisiensi mesin. Cacat yang dihasilkan oleh PT. FILTRONA INDONESIA ini tidak dapat di rework sehingga jika terdapat kerusakan pada mesin atau mesin downtime seketika maka cacat akan semakin bertambah. Ketika mesin mengalami downtime maka mesin akan mengeluarkan produk cacat, operator akan dapat mengidentifikasi jenis kerusakan yang terjadi pada mesin sampai mengakibatkan mesin berhenti beroperasi. Kegiatan penanganan yang dilakukan oleh operator ini bersifat sementara (mesin sewaktu-waktu akan mengalami kerusakan yang sama) maka perlu dilakukan perawatan secara berulang-ulang kali.

4.2 PERUMUSAN MASALAH

Keinginan perusahaan untuk mengurangi jumlah cacat yang terjadi pada proses pembuatan dual filter sehingga nantinya diharapkan nilai efisiensi dari mesin dual D3E dapat meningkat.

4.3 TUJUAN PENELITIAN

Tujuan yang akan dicapai dalam Tugas Akhir ini adalah :

1. Menggambarkan keadaan sebenarnya dari perusahaan saat penelitian dilakukan.

2. Mengidentifikasi potensi penyebab kegagalan dalam proses produksi.

3. Melakukan perbaikan pada proses produksi sehingga didapatkan nilai efisiensi yang meningkat.

4.4 RUANG LINGKUP PENELITIAN

Batasan masalah yang digunakan dalam Tugas Akhir ini adalah : 1. Penelitian dilakukan pada objek pengamatan dual filter. 2. Pengamatan dilakukan pada mesin dual D3E.

3. Operator yang bertugas mengoperasikan mesin adalah operator yang berwenang menangani mesin secara langsung.

Asumsi yang digunakan dalam Tugas Akhir ini adalah :

1. Proses produksi berjalan dengan normal ketika penelitian dilakukan, mesin tidak sedang di setup ulang karena ganti order.

2. Selama penelitian dilakukan tidak terdapat kebijakan baru yang diterapkan di perusahaan.

3. Kondisi lingkungan fisik pekerja tidak berbeda dengan kondisi fisik pada saat sedang dilakukan penelitian.

4.5 MANFAAT PENELITIAN

Dalam penelitian Tugas Akhir yang dilakukan pada PT. FILTRONA INDONESIA ini manfaat yang akan didapatkan adalah :

1. Dapat mengidentifikasi potensi kegagalan pada proses produksi yang nantinya sebagai masukan bagi perusahaan dalam melakukan kegiatan proses produksi. 2. Dapat mengetahui tindakan yang bisa dilakukan dalam pencegahan timbulnya

cacat produksi.

3. Dapat mengembangkan kemampuan peneliti dalam menganalisa dan mengevaluasi potensi kegagalan pada lantai produksi.

5. TINJAUAN PUSTAKA

5.1 Sejarah FMEA (Failure Mode and Effect Analysis)

Didalam mengevaluasi perencanaan sistem dari sudut pandang reliability, failure modes and effect analysis (FMEA) merupakan metode yang vital. Sejarah FMEA berawal pada tahun 1950 ketika teknik tersebut digunakan dalam merancang dan mengembangkan sistem kendali penerbangan. Sejak saat itu teknik FMEA diterima dengan baik oleh industri luas.

Terdapat standar yang berhubungan dengan metode FMEA. Standar Inggris yang digunakan secara garis besar menjelaskan BS 5760 atau British Standar 5760, yaitu :

o Bagian 2 Guide to the assesment of reliability o Bagian 3 Guide to reliabilitypractice

o Bagian 5 Guide failure modes and effect analysis (FMEA) memberikan pedoman dalam pengaplikasian teknik tersebut.

Standar militer Amerika, US MIL STD 1629 (procedur for performing a failure modes effect and criticality analysis) yang banyak dipertimbangkan menjadi referensi standar.

5.2 Dasar FMEA (Failure Mode and Effect Analysis)

FMEA merupakan salah satu alat dari Six Sigma untuk mengidentifikasi sumber-sumber atau penyebab dari suatu masalah kualitas. Menurut Chrysler (1995), FMEA dapat dilakukan dengan cara :

1. Mengenali dan mengevaluasi kegagalan potensi suatu produk dan efeknya.

2. Mengidentifikasi tindakan yang bisa menghilangkan atau mengurangi kesempatan dari kegagalan potensi terjadi.

3. Pencatatan proses (document the process).

Sedangkan manfaat FMEA adalah sebagai berikut :

Hemat biaya. Karena sistematis maka penyelesaiannya tertuju pada potensial causes (penyebab yang potential) sebuah kegagalan / kesalahan.

Hemat waktu ,karena lebih tepat pada sasaran. Kegunaan FMEA adalah sebagai berikut :

Ketika diperlukan tindakan preventive / pencegahan sebelum masalah terjadi. Ketika ingin mengetahui / mendata alat deteksi yang ada jika terjadi kegagalan. Pemakaian proses baru

Perubahan / pergantian komponen peralatan Pemindahan komponen atau proses ke arah baru 5.3 Pengertian FMEA (failure mode and effect analysis)

FMEA (failure mode and effect analysis) adalah suatu prosedur terstruktur untuk mengidentifikasi dan mencegah sebanyak mungkin mode kegagalan (failure mode). FMEA digunakan untuk mengidentifikasi sumber-sumber dan akar penyebab dari suatu masalah kualitas. Suatu mode kegagalan adalah apa saja yang termasuk dalam kecacatan/kegagalan dalam desain, kondisi diluar batas spesifikasi yang telah ditetapkan, atau perubahan dalam produk yang menyebabkan terganggunya fungsi dari produk itu.

Terdapat dua penggunaan FMEA yaitu dalam bidang desain (FMEA Desain) dan dalam proses (FMEA Proses). FMEA Desain akan membantu menghilangkan kegagalan-kegagalan yang terkait dengan desain, misalnya kegagalan karena kekuatan yang tidak tepat, material yang tidak sesuai, dan lain-lain. FMEA Proses akan menghilangkan kegagalan yang disebabkan oleh perubahan-perubahan dalam variabel proses, misal kondisi diluar batas-batas spesifikasi yang ditetapkan seperti ukuran yang tidak tepat, tekstur dan warna yang tidak sesuai, ketebalan yang tidak tepat, dan lain-lain. Penelitian tugas akhir ini menggunakan metode FMEA Proses.

Para ahli memiliki beberapa definisi mengenai failure modes and effect analysis, definisi tersebut memiliki arti yang cukup luas dan apabila dievaluasi lebih dalam memiliki arti yang serupa. Definisi failure modes and effect analysis tersebut disampaikan oleh :

Menurut Roger D. Leitch, definisi dari failure modes and effect analysis adalah analisa teknik yang apabila dilakukan dengan tepat dan waktu yang tepat akan memberikan nilai yang besar dalam membantu proses pembuatan keputusan dari engineer selama perancangandan pengembangan. Analisa tersebut biasa

Menurut John Moubray, definisi dari failure modes and effect analysis adalah metode yang digunakan untuk mengidentifikasi bentuk kegagalan yang mungkin menyebabkan setiap kegagalan fungsi dan untuk memastikan pengaruh kegagalan berhubungan dengan setiap bentuk kegagalan.

5.4 Tujuan Failure Modes And Effect Analysis

Terdapat banyak variasi didalam rincian failure modes and effect analysis (FMEA), tetapi semua itu memiliki tujuan untuk mencapai :

1. Mengenal dan memprediksi potensial kegagalan dari produk atau proses yang dapat terjadi.

2. Memprediksi dan mengevalusi pengaruh dari kegagalan pada fungsi dalam sistem yang ada.

3. Menunjukkan prioritas terhadap perbaikan suatu proses atau sub sistem melalui daftar peningkatan proses atau sub sistem yang harus diperbaiki.

4. Mengidentifikasi dan membangun tindakan perbaikan yang bisa diambil untuk mencegah atau mengurangi kesempatan terjadinya potensikegagalan atau pengaruh pada sistem.

5. Mendokumentasikan proses secara keseluruan. 5.5 Langkah dasar FMEA

Terdapat langkah dasar dalam proses FMEA yang dilakukan oleh tim desain for six sigma (DFSS) adalah :

1. Membangun batasan proses yang dibatasi oleh struktur proses.

2. Membangun proses pemetaan dari FMEA yang mendiskripsikan proses produksi secara lengkap dan alat penghubung tingkat hirarki dalam struktur proses dan ruang lingkup.

3. Melihat struktur proses pada seluruh tingkat hirarki dimana masing-masing parameter rancangan didefinisikan.

4. Identifikasi kegagalan potensial pada masing-masing proses. 5. Mempelajari penyebab kegagalan dari pengaruhnya.

o Pengaruh dari kegagalan adalah konsekuensi langsung dari bentuk kegagalan pada tingkat proses berikutnya, dan puncaknya ke konsumen. Pengaruh biasanya diperlihatkan oleh operator atau sistem pengawasan.

o Terdapat dua hal utama penyebab pada keseluruhan tingkat, dengan diikuti oleh pertanyaan seperti :

- Apakah variasi dari input menyebabkan kegagalan ?

- Apakah yang menyebabkan proses gagal, jika diasumsikan input tepat dan sesuai spesifikasi ?

- Jika proses gagal, apa konsekuensinya terhadap kesehatan dan keselamatan operator, mesin, komponen itu sendiri, proses berikutnya, konsumen dan peraturan ?

6. Pengurutan dari bentuk kegagalan proses potensial menggunakan risk priority number (RPN) sehingga tindakan dapat diambil untuk kegagalan tersebut.

7. Mengklasifikasikan variabel proses sebagai karakteristik khusus yang membutuhkan kendali seperti keamanan operator yang berhubungan dengan parameter proses, yang tidak mempengaruhi produk.

8. Menentukan kendali proses sebagai metode untuk mendeteksi bentuk kegagalan atau penyebab. Terdapat dua tipe kendali, yaitu :

o Rancangan yang digunakan untuk mencegah penyebab atau bentuk kegagalan dan pengaruhnya.

o Kegiatan tersbut dilakukan untuk mendeteksi penyebab dalam tindakan korektif. 9. Identifikasi san mengukur tindakan korektif. Menurut nilai risk priority number

(RPN), tim melakukannya dengan :

o Mentranfer resiko kegagalan pada sistem diluar ruang linkup pekerjaan. o Mencegah seluruh kegagalan.

o Meminimumkan resiko kegagalan dengan : - Mengurangi severity.

- Mengurangi occurance.

- Meningkatkan kemampuan deteksi.

10. Analisa, dokumentasi dan memperbaiki FMEA. Failure modes and effect analysis (FMEA) merupakan dokumen yang harus dianalisa dan diurus secara terus-menerus. 5.6 Identifikasi Element-Element FMEA Proses

Element FMEA dibangun berdasarkan informasi yang mendukung analisa. Beberapa elemen-elemen FMEA adalah sebagai berikut :

1. Nomer FMEA (FMEA Number)

Berisi nomer dokumentasi FMEA yang berguna untuk identifikasi dokumen 2. Jenis (item)

Berisi nama dan kode nomer sistem, subsistem atau komponen dimana akan dilakukan analisa FMEA

3. Penanggung Jawab Proses (Process Responsibility)

Adalah nama departemen/bagian yang bertanggung jawab terhadap berlangsungnya proses item diatas.

4. Disiapkan Oleh (Prepared by)

Berisi nama, nomer telpon, dan perusahaandari personal yang bertanggung jawab terhadap pembuatan FMEA ini.

5. Tahun Model (Model Year(s))

Adalah kode tahun pembuatan item, bentuk ini yang dapat berguna terhadap analisa sistem ini.

6. Tanggal Berlaku (Key Date)

Adalah FMEA due date dimana harus sesuai dengan jadwal 7. Tanggal FMEA (FMEA Date)

Tanggal dimana FMEA ini selesai dibuat dengan tanggal revisi terkini 8. Tim Inti (Core Team)

Berisi daftar nama anggota tim FMEA serta departemennya. 9. Fungsi Proses (Process Function)

Adalah deskripsi singkat mengenai proses pembuatan item dimana sistem akan dianalisa

10. Bentuk Kegagalan Potensial (Potential Failure Mode)

Merupakan suatu kejadian dimana proses dapat dikatakan secara potensial gagal untuk memenuhi kebutuhan proses atau tujuan akhir produk.

Merupakan suatu efek dari bentuk kegagalan terhadap pelanggan. Dimana setiap perubahan dalam variabel yang mempengaruhi proses akan menyebabkan proses itu menghasilkan produk diluar batas-batas spesifikasi.

12. Tingkat Keparahan (Severity (S))

Penilaian keseriusan efek dari bentuk kegagalan potensial. 13. Klasifikasi (Classification)

Merupakan dokumentasi terhadap klasifikasi karakter khusus dari subproses untuk menghasilkan komponen, sistem atau subsistem tersebut.

14. Penyebab Potensial (Potential Cause(s))

Adalah bagaimana kegagalan tersebut bisa terjadi. Dideskripsikan sebagai sesuatu yang dapat diperbaiki.

15. Keterjadian (Occurrence (O))

Adalah sesering apa penyebab kegagalan spesifik dari suatu proyek tersebut terjadi. 16. Pengendali Proses saat ini (Current Process Control)

Merupakan deskripsi dari alat pengendali yang dapat mencegah atau memperbesar kemungkinan bentuk kegagalan terjadi atau mendeteksi terjadinya bentuk kegagalan tersebut

17. Deteksi (Detection (D))

Merupakan penilaian dari kemungkinan alat tersebut dapat mendeteksi penyebab potensial terjadinya suatu bentuk kegagalan.

18. Nomor Prioritas Resiko (Risk Priority Number (RPN))

Merupakan angka prioritas resiko yang didapatkan dari perkalian Severity, Occurrence, dan Detection

RPN = S * O * D 19. Tindakan yang direkomendasikan (Recommended Action(s))

Setelah bentuk kegagalan diatur sesuai peringkat RPNnya, maka tindakan perbaukan harus segera dilakukan terhadap bentuk kegagalan dengan nilai RPN tertinggi.

20. Penanggung jawab Tindakan yang Direkomendasikan (Responsibility (for the Recommended Action))

Mendokumentasikan nama dan departemen penanggung jawab tindakan perbaikan tersebut serta target waktu penyelesaian.

21. Tindakan yang Diambil (Action Taken)

Setelah tindakan diimplementasikan, dokumentasikan secara singkat uraian tindakan tersebut serta tanggal effektifnya.

22. Hasil RPN (Resulting RPN)

Setelah tindakan perbaikkan diidentifikasi, perkiraan dan rekam Occurrence, Severity, dan Detection baru yang dihasilkan serta hitung RPN yang baru. Jika tidak ada tindakan lebih lanjut diambil maka beri catatan mengenai hal tersebut.

23. Tindak Lanjut (Follow Up)

Dokumentasi proses FMEA ini akan menjadi dokumen hidup dimana akan dilakukan perbaikan terus menerus sesuai kebutuhan perusahaan.

5.7 Menentukan Severity, Occurrence,Detection dan RPN

Untuk menentukan prioritas dari suatu bentuk kegagalan meka tim FMEA harus mendefinisikan terlebih dahulu tentang Severity, Occurrence, Detection, serta hasil akhirnya yang berupa Risk Priority Number.

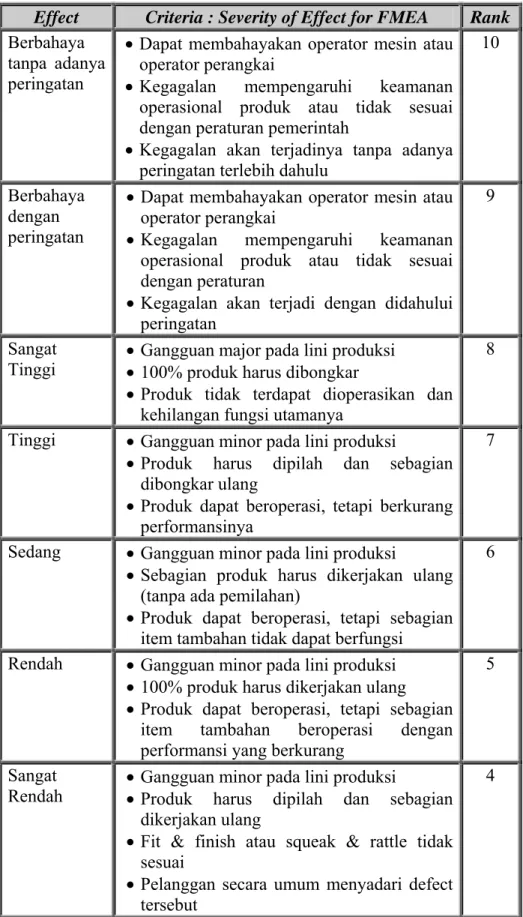

1. Severity

Severity adalah langkah pertama untuk menganalisa resiko yaitu menghitung seberapa besar dampak/intensitas kejadian mempengaruhi output proses. Dampak

tersebut diranking mulai skala 1 sampai 10, dimana 10 merupakan dampak terburuk. Proses sistem peringkat yang dijelaskan pada tabel 2.1 sesuai dengan standar AIAG (Automotive Industry Action Group) dibawah ini :

Tabel 2.1 Kriteria Evaluasi dan Sistem Peringkat untuk Severity of Effects dalam FMEA

Process

Effect Criteria : Severity of Effect for FMEA Rank

Berbahaya tanpa adanya peringatan

Dapat membahayakan operator mesin atau operator perangkai

Kegagalan mempengaruhi keamanan operasional produk atau tidak sesuai dengan peraturan pemerintah

Kegagalan akan terjadinya tanpa adanya peringatan terlebih dahulu

10

Berbahaya dengan peringatan

Dapat membahayakan operator mesin atau operator perangkai

Kegagalan mempengaruhi keamanan operasional produk atau tidak sesuai dengan peraturan

Kegagalan akan terjadi dengan didahului peringatan

9

Sangat

Tinggi Gangguan major pada lini produksi 100% produk harus dibongkar

Produk tidak terdapat dioperasikan dan kehilangan fungsi utamanya

8

Tinggi Gangguan minor pada lini produksi

Produk harus dipilah dan sebagian dibongkar ulang

Produk dapat beroperasi, tetapi berkurang performansinya

7

Sedang Gangguan minor pada lini produksi

Sebagian produk harus dikerjakan ulang (tanpa ada pemilahan)

Produk dapat beroperasi, tetapi sebagian item tambahan tidak dapat berfungsi

6

Rendah Gangguan minor pada lini produksi 100% produk harus dikerjakan ulang

Produk dapat beroperasi, tetapi sebagian item tambahan beroperasi dengan performansi yang berkurang

5

Sangat

Rendah Gangguan minor pada lini produksi Produk harus dipilah dan sebagian dikerjakan ulang

Fit & finish atau squeak & rattle tidak sesuai

Pelanggan secara umum menyadari defect tersebut

Minor Gangguan minor pada lini produksi

Sebagian produk harus dikerjakan secara on-line ditempat

Fit & finish atau squeak & rattle tidak sesuai

Sebagian pelanggan menyadari defect tersebut

3

Sangat

Minor Gangguan minor pada lini produksi Sebagian kecil produk harus dikerjakan ulang ditempat

Fit & finish atau squeak & rattle produk tidak sesuai

Pelanggan yang sangat jeli yang menyadari defect tersebut

2

Tidak Ada Bentuk kegagalan tidak memiliki efek samping

1

Sumber: Chrysler Corporation, Ford Motor Company, General Motors Corporation, (Second edition, February 1995) Potential Failure and Effects Analysis (FMEA) Reference Manual

Untuk menyesuaikan dengan kondisi industri pembuatan baja lembaran seng, maka dibuat model penilaian severity dimana efek yang paling serius menjadi prioritas ketika dilakukan evaluasi potensial resiko. Berikut ini modifikasi tabel severity yang digunakan pada industri pembuatan drum adalah sebagai berikut

Tabel 2.2 Modifikasi Kriteria Evaluasi dan Sistem Peringkat untuk Severity of Effects dalam FMEA Process

Effect Criteria : Severity of Effect for FMEA Rank

Kegagalan langsung menjadi cacat Sangat

Major Tanpa Peringatan

Kegagalan akan terjadi tanpa adanya peringatan terlebih dahulu

10

Kegagalan langsung menjadi cacat Major

Dengan

Peringatan Kegagalan akan terjadi dengan didahului peringatan 9

Gangguan major pada lini produksi produsen

Defect mempengaruhi 6-5 tingkat defect berikutnya

Sangat Tinggi

Produk dapat digunakan, tetapi derajat performansinya yang berkurang

8

Tinggi Gangguan minor pada lini produksi

Defect mempengaruhi 4-3 tingkat defect berikutnya

Produk dapat digunakan, tetapi derajat performansinya yang berkurang

Gangguan major pada lini produksi produsen

Defect mempengaruhi 2-1 tingkat defect berikutnya

Sedang

Produk dapat digunakan, tetapi derajat performansinya yang berkurang

6

Gangguan major pada lini produksi produsen

Defect tidak mempengaruhi tingkat defect berikutnya

Rendah

Produk dapat digunakan, tetapi derajat performansinya yang berkurang

5

Gangguan minor pada lini produksi pelanggan

Produk harus dipilah sebelum digunakan Spesifikasi produk tidak sesuai tapi diterima Pelanggan secara umum menyadari defect

tersebut Sangat

Rendah

Menimbulkan Complain

4

Gangguan minor pada lini produksi pelanggan

Spesifikasi produk tidak sesuai tapi diterima Pelanggan secara umum menyadari defect

tersebut Minor

Menimbulkan Complain

3

Gangguan minor pada lini produksi pelanggan

Spesifikasi produk tidak sesuai tapi diterima Pelanggan yang sangat jeli yang menyadari

defect tersebut Sangat

Minor

Tidak menimbulkan Complain

2

Tidak Ada Bentuk kegagalan tidak memiliki efek

samping 1

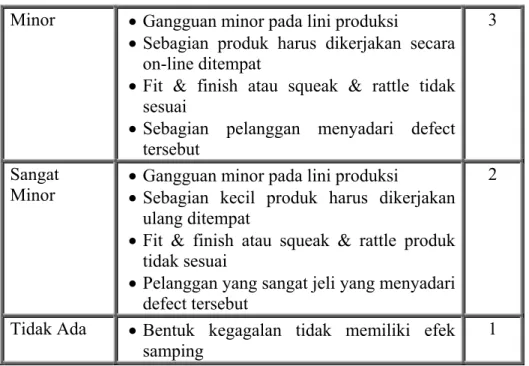

2. Occurrence

Occurrence adalah kemungkinan bahwa penyebab tersebut akan terjadi dan menghasilkan bentuk kegagalan selama masa penggunaan produk. Dengan

memperkirakan kemungkinan occurrence pada skala 1 sampai 10. Pada tabel 2.3 berdasarkan standar AIAG mendeskripsikan proses sistem peringkat. Karena peringkat kegagalan jatuh antara dua angka skala. Standar menilai dengan cara interpolasi dan pembulatan nilai Occurrence.

Tabel 2.3 Kriteria Evaluasi dan Sistem Peringkat untuk the Occurrence of Failure dalam FMEA Process

Probability of Failure Failure Rates Cpk Ran k Sangat tinggi : 1 in 2 < 0.33 10 Kegagalan hampir tak bisa

dihindari 1 in 3

≥

0.33 9 Tinggi : Umumnya berkaitan

dengan 1 in 8

≥

0.51 8 proses terdahulu yang sering

kali gagal 1 in 20

≥

0.67 7 Sedang: Umumnya berkaitan

dengan proses 1 in 80 0.83 6 ≥

terdahulu yang kadang

mengalami kegagalan 1 in 400 1.00 5 ≥ tetapi tidak dalam jumlah yang

besar 1 in 2000 1.17 4 ≥

Rendah: Kegagalan terisolasi berkaitan proses serupa 1 in 15,000 ≥ 1.33 3 Sangat rendah: Hanya

kegagalan terisolasi

yang berkaitan dengan proses hampir identik

1 in 150,000

≥

1.50 2 Remote: Kegagalan mustahil.

Tak pernah ada

kegagalan terjadi dalam proses yang identik

1 in

1,500,000 1.67 ≥ 1

Sumber: Chrysler Corporation, Ford Motor Company, General Motors Corporation, (Second edition, February 1995) Potential Failure and Effects Analysis (FMEA) Reference Manual

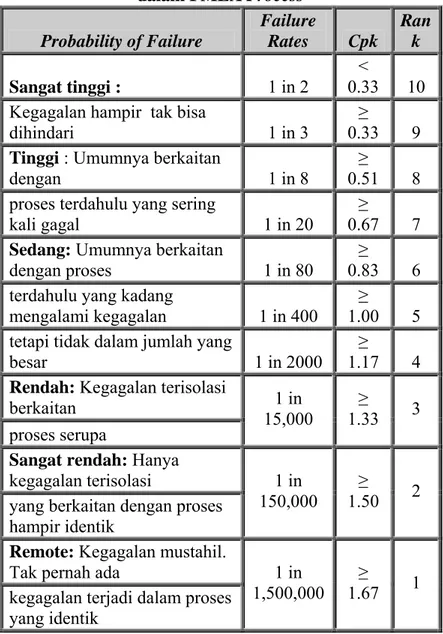

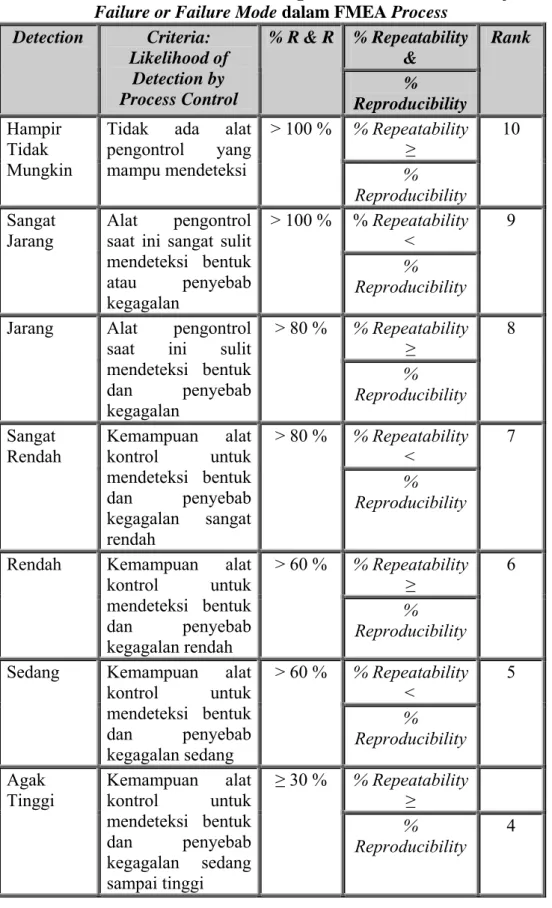

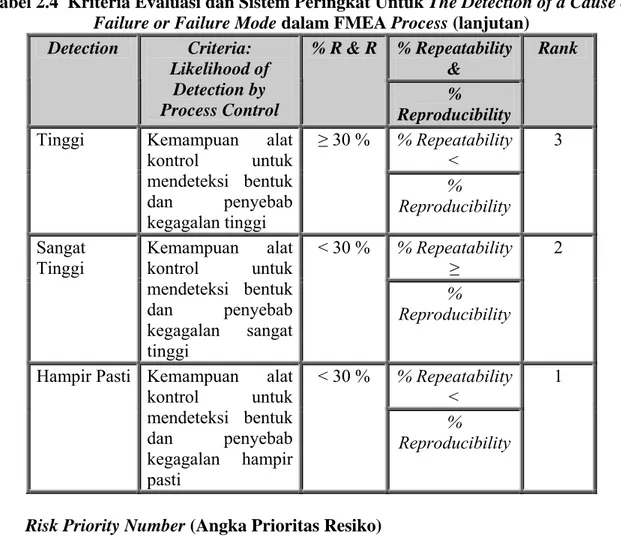

3. Detection

Nilai Detection diasosiasikan dengan pengendalian saat ini. Detection adalah pengukuran terhadap kemampuan mengendalikan / mengontrol kegagalan yang dapat terjadi. Proses penilaian ditunjukkan pada tabel 2.4 berdasarkan standar AIAG adalah sebagai berikut :

Tabel 2.4 Kriteria Evaluasi dan Sistem Peringkat Untuk The Detection of a Cause of

Failure or Failure Mode dalam FMEA Process % Repeatability & Detection Criteria: Likelihood of Detection by Process Control % R & R % Reproducibility Rank % Repeatability ≥ Hampir Tidak Mungkin

Tidak ada alat pengontrol yang mampu mendeteksi > 100 % % Reproducibility 10 % Repeatability < Sangat Jarang Alat pengontrol saat ini sangat sulit mendeteksi bentuk atau penyebab kegagalan > 100 % % Reproducibility 9 % Repeatability ≥

Jarang Alat pengontrol

saat ini sulit mendeteksi bentuk dan penyebab kegagalan > 80 % % Reproducibility 8 % Repeatability < Sangat Rendah Kemampuan alat kontrol untuk mendeteksi bentuk dan penyebab kegagalan sangat rendah > 80 % % Reproducibility 7 % Repeatability ≥

Rendah Kemampuan alat

kontrol untuk mendeteksi bentuk dan penyebab kegagalan rendah > 60 % % Reproducibility 6 % Repeatability <

Sedang Kemampuan alat kontrol untuk mendeteksi bentuk dan penyebab kegagalan sedang > 60 % % Reproducibility 5 % Repeatability ≥ Agak Tinggi Kemampuan alat kontrol untuk mendeteksi bentuk dan penyebab kegagalan sedang sampai tinggi ≥ 30 % % Reproducibility 4

Tabel 2.4 Kriteria Evaluasi dan Sistem Peringkat Untuk The Detection of a Cause of

Failure or Failure Mode dalam FMEA Process (lanjutan) % Repeatability & Detection Criteria: Likelihood of Detection by Process Control % R & R % Reproducibility Rank % Repeatability <

Tinggi Kemampuan alat

kontrol untuk mendeteksi bentuk dan penyebab kegagalan tinggi ≥ 30 % % Reproducibility 3 % Repeatability ≥ Sangat

Tinggi Kemampuan alat kontrol untuk mendeteksi bentuk dan penyebab kegagalan sangat tinggi < 30 % % Reproducibility 2 % Repeatability <

Hampir Pasti Kemampuan alat kontrol untuk mendeteksi bentuk dan penyebab kegagalan hampir pasti < 30 % % Reproducibility 1

4. Risk Priority Number (Angka Prioritas Resiko)

RPN merupakan produk matematis dari keseriusan effects (Severity), kemungkinan terjadinya cause akan menimbulkan kegagalan yang berhubungan dengan effects (Occurrence), dan kemampuan untuk mendeteksi kegagalan sebelum terjadi pada pelanggan (Detection). RPN dapat ditunjukkan dengan persamaan sebagai berikut :

RPN = S * O * D

Angka ini digunakan untuk mengidentifikasikan resiko yang serius, sebagai petunjuk ke arah tindakan perbaikan.

5.8 Analisa Sistem Pengukuran (Measurement System Analysis)

Analisa ini dilakukan untuk mengetahui kemampuan alat ukur yang dipakai untuk mendeteksi terjadinya suatu kegagalan dalam proses. Dari perhitungan akan didapatkan Gage repeatability, reproducibility, dan nilai number of distinct category (n). Repeatability adalah variasi pengukuran yang didapat pada saat operator menggunakan alat yang sama untuk mengukur dimensi yang sama beberapa kali. Reproducibility merupakan variasi pengukuran antara satu operator dengan operator yang lain. Number of distinct category untuk mengetahui seberapa banyak / teliti alat ukur dapat membedakan. Perhitungan MSA ini dapat dilakukan dengan software Minitab.

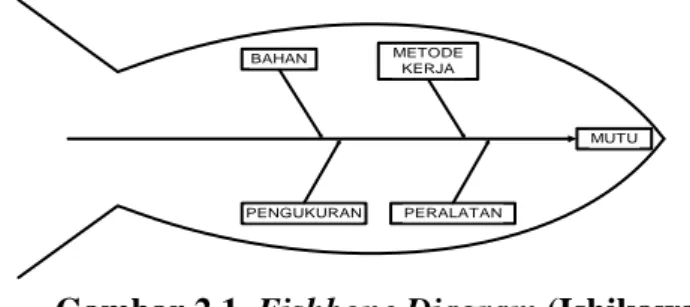

5.8.1 Cause and Effect Diagram

Diagram ini disebut juga dengan diagram tulang ikan karena bentuknya seperti ikan. Selain itu disebut juga dengan diagram Ishikawa karena yang menemukan adalah Prof. Ishikawa yang berasal dari Jepang. Diagram ini digunakan untuk menganalisa

dan menemukan faktor-faktor yang berpengaruh secara signifikan dalam menentukan karakteristik kualitas output kerja, mencari penyebab-penyebab yang sesungguhnya dari suatu masalah. Ada 5 faktor penyebab utama yang signifikan yang perlu diperhatikan yaitu: metode kerja, mesin / peralatan lain, bahan baku, dan pengukuran kerja.

MUTU BAHAN METODE

KERJA

PENGUKURAN PERALATAN

Gambar 2.1 Fishbone Diagram (Ishikawa, 1989)

Mengapa hanya diklasifikasikan pada 4 point, karena menurut Dr. Kaoru Ishikawa dalam bukunya Teknik Pengendalian Mutu menyatakan hampir separuh kasus yang terjadi di lantai produksi disebabkan oleh bahan mentah, mesin atau peralatan, dan metode kerja. Yang kemudian ketiga penyebab tersebut mengakibatkan dispersi produk pada histogram bertambah besar

Cause and Effect Diagram ini mempunyai keuntungan yaitu :

1. Menganalisa kondisi sesungguhnya untuk tujuan peningkatan kualitas service atau produk, penggunaan sumber yang efisien dan mengurangi biaya.

2. Mengurangi kondisi yang menyebabkan ketidaksesuaian dan komplain dari customer. 3. Melakukan standarisasi terhadap operasional yang telah ada maupun akan datang. 4. Mentraining personel dalam melakukan aktivitas keputusan masalah dan perbaikan. 5.8.2 Pareto Diagram

Untuk mengidentifikasi penyebab terbesar yang terjadi dapat digunakan pareto digram. Pareto digunakan untuk menstratifikasi data ke dalam kelompok-kelompok dari yang terbesar sampai terkecil. Dengan bentuknya berupa diagram batang, pareto berguna untuk mengidentifikasi kejadian-kejadian atau penyebab masalah yang paling umum. Analisa pareto didasarkan pada hokum 80/20 yang berarti bahwa 80% kerugian hanya disebabkan oleh hanya 20% masalah terbesar.

6. Efisiensi Mesin

Besarnya efisiensi dipengaruhi oleh actual tray dan standart tray yang ditetapkan oleh perusahaan. Untuk Output standar time tergantung dari kecepatan mesin yang digunakan pada mesin dual. Besarnya efisiensi dapat diperoleh dengan rumus : Efisiensi mesin = x100 tray standart Output tray actual Output ... (1)

7. METODOLOGI PENELITIAN

Tahap penelitian merupakan sebuah kerangka penelitian yang memuat langkah-langkah yang akan ditempuh dalam memecahkan permasalahan yang dicapai. Bab ini merupakan tahap-tahap dan tata cara penulisan laporan penelitian. Fungsinya

adalah sebagai kerangka utama yang menjaga arah tata cara penulisan laporan penelitian untuk mencapai tujuan yng ditetapkan dan meminimalisasi kesalahan yang mungkin timbul pada penulisan laporan.

Disajikan dalam gambar 3.1 7.1 Identifikasi Masalah

Pada tahap ini dilakukan pengamatan awal pada perusahaan untuk melihat kondisi sebenarnya dari perusahaan dan mencari permasalah yang dihadapi oleh perusahaan, dalam hal ini adalah jumlah defect yang tinggi.

7.2 Perumusan Masalah Dan Menetukan Tujuan Penelitian

Melalui tahap idntifikasi masalah, maka permasalahan yang akan diteliti adalah meningkatkan efisiensi mesin dual. Dengan adanya defect yang tinggi pada produk menunjukkan bahwa nilai efisiensi dari mesin akan menurun. Untuk dapat menyelesaikan permasalahan maka ditetapkan tujuan penelitian dari Tugas Akhir ini adalah :

1. Menggambarkan keadaan sebenarnya dari perusahaan saat penelitian dilakukan.

2. Mengidentifikasi potensi penyebab kegagalan dalam proses produksi.

3. Melakukan perbaikan pada proses produksi sehingga didapatkan nilai efisiensi yang meningkat.

7.3 Studi Pustaka

Pada tahap ini dilakukan studi pustaka dengan tujuan untuk mendapatkan konsep serta metode yang berhubungan dengan masalah dan tujuan penelitian yang akan dicapai.

7.4 Studi Lapangan

Melakukan studi pada perusahaan dilakukan dengan pengamatan dan orientasi di lantai produksi, untuk melihat kondisi nyata produksi filter rokok. 7.5 Pengumpulan data

Pada tahap ini dilakukan dilakukan pemgumpulan informasi yang berhubungan dengan proses pembuatan dual filter, pengidentifikasian jenis cacat secara visual yang terjadi pada dual filter, dan penentuan jenis cacat yang sering muncul pada dual filter. Pengumpulan informasi dilakukan dengan melihat langsung kondisi lantai produksi sebenarnya dan dan menanyakan secara langsung kepada pihak supervasior tentang proses produksi dan jenis cacat yang dapat di identifikasi secara visual.

7.6 Pengolahan data

Pada tahap ini dilakukan pengukuran terhadap besarnya nilai severity, occurance, dan detection pada proses pembuatan dual filter dengan menggunakan mesil dual D3E. Penentuan nilai severity, occurance, dan detection tersebut dilakukan dengan cara brainstorming dengan pihak supervisior PT. FILTRONA INDONESIA. Hal tersebut dilakukan karena pihak supervasior dipandang memiliki keahlian, pengalaman kerja dan mengenal banyak tentang karakteristik dari mesin yang bersangkutan sehingga menjamin suatu kepastian tentang keakuratan data yang diperoleh.

2. Penentuan jenis cacat pada dual filter 3.Perhitungan jumlah cacat yang terjadi 1. Memahami proses produksi dual filter

1. Penentuan nilai Severity 2. Penentuan nilai Occurance 3. Penentuan nilai Detection

Identifikasi Permasalahan Perumusan dan Tujuan Penelitian Studi Pustaka Studi Lapangan Pengumpulan data Pengolahan data RPN

Implementasi dari solusi perbaikan proses

Mengukur nilai efisiensi mesin setelah implementasi

Kesimpulan dan Saran

Analisa Data

Gambar 3.1 7.7 RPN (Risk Priority Number)

Setelah mengetahui nilai severity, occurance, dan detection pada proses pembuatan

dual filter, maka akan diketahuai nilai RPN = S x O x D yang kemuadian akan dipilih nilai RPN yang paling besar untuk dilakukan recomanded action.

7.8 Implementasi dari solusi perbaikan proses

Setelah mengetahui alternatif perbaikan proses yang telah dipilih, maka pada tahap ini dilakukan implementasi terhadap alternatif perbaikan tersebut. Dengan membandingkan antara kondisi sistem sebelum perubahan dengan sesudah perubahan, maka kita dapat melihat hasil dari implementasi tersebut. 7.8 Penentuan nilai efisien mesin setelah implementasi

Setelah tahap implementasi tersebut selesai dilakukan, maka wujud dari tahap implementasi yang dapat dilihat yaitu berupa nilai efisiensi mesin. Dimana nantinya jika nilai efisiensi mesin setelah implementasi mengalami peningkatan maka implementasi dari alternatif perbaikan yang dipilih tersebut telah berhasil.

7.10 Kesimpulan dan Saran

Pada tahap ini dilakukan penarikan kesimpulan dari penelitian yang telah dilakukan, serta saran-saran untuk penelitian selanjutnya yang memiliki kaitan dengan penelitian ini, serta pihak-pihak yang berkepentingan dalam upaya peningkatan efisiensi mesin secara kontinyu.

8. DAFTAR PUSTAKA

Dhillon, B. S. 1992. System Reliablibity, Maintainability and Management. Department of Mechanical Engineering University Of Ottawa.

Dieter, G.E. 2003. Engineering Design 3rd

Edition. McGraw-Hill International Editions.

Eugenee Yanti A. 2004. Eliminasi Terjadinya Defect Cetakan Etiket Sampoerna Hijau di PT. Sampoerna Percetakan Nusantara Dengan Metode Failure Mode and Effect Analysis Process. Tesis, Jurusan Teknik Industri., ITS. Fandy Tjiptono dan Anastasia D. 1994. Total Quality Management. Andi

Yogyakarta.

Leitch, R.D. 1995. Reliability Analysis for Engineering An Introduction. New York : Oxford University Press Inc.

Moubray, J. 1992. Reliability Centered Maintenance 2nd

Edition. Industrial Press Inc.

Rico S. 2005. Mereduksi Defect Dan Biaya Kerugian Produk Dengan Metode Failure Mode and Effect Analysis Process. Tugas Akhir, Jurusan Teknik Industri., ITS.

9. JADWAL KEGIATAN

Penelitian Tugas Akhir ini akan dilaksanakan selama empat bulan dari periode September sampai Desember 2006. Agar penelitian Tugas Akhir berjalan dengan baik, maka diperlukan adanya jadwal penelitian. Adapun jadwal kegiatan secara umum diiperlihatkan dalam gant chart di bawah ini :

Bulan

No Kegiatan

Sept Okt Nov Des 1 Identifikasi masalah, tujuan penelitian

2 Studi literature

3 Studi lapangan

4 Pengumpulan data

5 Pengolahan data

6 Analisa dan Kesimpulan

7 Penulisan laporan akhir

LEMBAR PENGESAHAN

Demikian proposal penelitian ini saya ajukan sebagai syarat pengerjaanTugas Akhir. Atas perhatiannya saya ucapkan terima kasih

Disetujui Oleh Surabaya, 4 Oktober 2006 Dosen Pembimbing Tugas Akhir Pengusul

Ir. Hari Supriyanto, MSIE M. Fajar Hariadi P NIP : 131474475 NRP : 2501.109.025