PEMILIHAN METODE PENGENDALIAN PERSEDIAAN MATERIAL

BERDASARKAN KARAKTERISTIK POLA PEMAKAIAN DAN LEAD TIME

PEMESANAN MATERIAL (STUDI KASUS : PT. INKA-MADIUN)

Dian Kurniawati, Prof. Ir. I Nyoman Pujawan, M.Eng., Ph. D, Niniet Indah Arvitrida,

S.T., M.T.

Jurusan Teknik IndustriInstitut Teknologi Sepuluh Nopember (ITS) Surabaya Kampus ITS Sukolilo Surabaya 60111

Email: dheeannmoetz@yahoo.com, pujawan@ie.its.ac.id, niniet@ie.its.ac.id

ABSTRAK

Overstock dan stockout persediaan material di gudang untuk periode lama menyebabkan ketidakefisienan perusahaan dalam hal peningkatan biaya penyimpanan dan keterlambatan waktu penyelesaian pengerjaan produk. Salah satu faktor yang mengakibatkan permasalahan ini terjadi dikarenakan tidak adanya adanya strategi pengendalian yang tepat dengan mempertimbangkan karakteristik pola pemakaian material dan lead time pemesanan material yang mampu memberikan perbaikan untuk perusahaan dalam hal manajemen persediaan. Oleh karena itu dalam penelitian ini material akan diklasifikasikan berdasarkan pola pemakaian material setiap bulan dan lead time pemesanan.

Parameter yang ditetapkan untuk mengklasifikasikan material adalah berdasarkan waktu antar kebutuhan setiap bulan dan lead time pemesanan material. Berdasarkan hasil dari klasifikasi material nantinya dilakukan perhitungan metode pengendalian persedian material dengan metode Periodic Review (R, s, S) untuk material yang berjenis fast moving dengan lead time panjang. Continous Review (s, S) untuk material yang berjenis fast moving dengan lead time pendek. Sedangkan MRP (Material Requirement Planning) dengan teknik lot-sizing, Silver- Meal dan Least Unit Cost untuk material yang berjenis intermittent dengan lead time panjang maupun pendek. Output yang didapatkan dari metode pengendalian adalah waktu pengadaan, jumlah material yang dipesan dan biaya total persediaan. Nantinya akan dibandingkan apakah metode pengendalian untuk material jenis fast-moving dapat digunakan untuk karakteristik material berjenis intermittent dilihat dari segi biaya total persediaan. Penelitian ini bertujuan untuk menganalisis metode pengendalian persediaan yang tepat untuk setiap kelas material dikarenakan setiap material tidak mempunyai pola pemakaian dan lead time pemesanan yang sama.

Kata kunci: Klasifikasi material, Fast-moving, Intermittent, Lead-time, Metode Continuous Review (s, S), Metode Periodic Review (R, s, S), Material Requirement Planning (MRP).

ABSTRACT

Overstock and stockout inventory in the warehouse for long periods causes inefficiency company in terms of increased storage costs and material shortage cost. One of the factors that cause this problem occurs due to the lack of appropriate control strategies by considering the characteristic patterns of material consumption and material ordering lead times that can provide improvements to the company in terms of inventory management. Therefore in this research material will be classified based on usage patterns of material every month and lead time ordering.

Parameter set to classify the material is based on the time between the needs of every month and lead time material ordering. Based on the results of the classification of material control method will be calculated by the method of material supply Periodic Review (R, s, S) for fast moving type of material with long lead times. Continuous Review (s, S) for fast moving type of material with short lead times. While the MRP (Material Requirement Planning) with lot-sizing technique, Silver-Meal and Least Unit Cost for that type of material intermittently with long and short lead time. The output obtained from the control strategy is the time of procurement, quantity of material ordered and the total cost of inventory. Will be compared if the control method for a fast-moving type of material can be used for intermittent type of material characteristics in terms of total cost of inventory. This study aims to analyze the inventory control methods appropriate for each class of material because each material has no usage patterns and ordering the same lead time

Keywords: Material Classification, Fast-moving, Intermittent, Lead time, the method of Continuous Review (s, S), the method of Periodic Review (R, s, S), Material Requirement Planning (MRP).

1.

Pendahuluan

Kereta api sebagai salah satu transportasi

pendukung di Indonesia tentunya mempunyai

peluang

yang

besar

dengan

memiliki

keunggulan dalam hal volume pengangkutan

penumpang dengan jumlah besar dan pemakaian

konsumsi BBM yang lebih hemat dibandingkan

transportasi lainnya. Jika dikaitkan dengan

keunggulan yang telah disebutkan di atas maka

kereta api menjadi transportasi yang relevan

untuk dikembangkan. Pada Tabel 1.1 dijelaskan

mengenai beberapa keunggulan kereta api dalam

hal volume pengangkutan penumpang dan

penghematan dari segi pengkonsumsian BBM

dibandingkan jenis transportasi lainnya.

Tabel 1.1 Perbandingan Pemakaian BBM Antar SaranaTransportasi

(Sumber:http://lmfeui.com/data/Analisis%20Industri %20KA.pdf diunduh pada tanggal 21 Agustus 2010)

No Jenis trans portasi Volume Angk ut Konsumsi Energi BBM / KM Konsu msi Energi BBM/Orang

1 Kereta Api 1500 orang 3 liter 0.002 liter 2 Bus 40 orang 0.5 liter 0.0125 liter 3 Pes awat 500 orang 40 liter 0.08 liter 4 Kapal Laut 1500 orang 10 liter 0.006 liter

Berdasarkan data dari tabel 1.1 mengenai

beberapa

keunggulan

kereta

api

maka

seharusnya PT.INKA mampu mengembangkan

produk kereta api sesuai dengan keinginan

pelanggan

.

PT.INKA

sebagai

perusahaan

manufaktur yang mempunyai sistem produksi

berbasis pada

engineer

to order

mempunyai

beberapa faktor yang harus diperhitungkan.

Faktor-faktor tersebut adalah variasi produk

yang tinggi, hubungan dengan pelanggan, proses

produksi dan tata letak fasilitas yang harus

diperhitungkan dalam mendesain sebuah sistem

pengendalian produksi (Smith, 1989). Hal ini

sangat berguna untuk membangun sistem

perencanaan dan pengendalian produksi terkait

dengan

positioning product

dan proses produksi

(Smith, 1989).

Positioning

product

mengacu

pada tahapan desain, pengadaan dan proses

manufaktur yang termasuk dalam

competitive

lead time

, yaitu lamanya waktu pelanggan

menunggu produk yang dipesan antara waktu

penempatan

pesanan

dan

penerimaan

pengiriman

produk

jadi

(Smith,

1989).

Sedangkan proses produksi mengacu pada

kompleksitas jumlah operasi produksi yang

harus direncanakan dan dikendalikan (Smith,

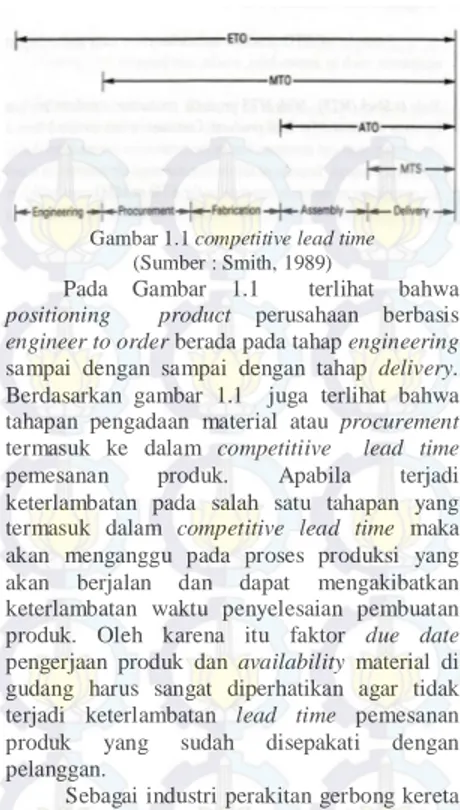

1989). Gambar 1.1 di bawah ini menunjukkan

competitive lead time

pada setiap jenis sistem

produksi di suatu perusahaan.

Gambar 1.1 competitive lead time (Sumber : Smith, 1989)

Pada Gambar 1.1 terlihat bahwa

positioning

product

perusahaan berbasis

engineer to order

berada pada tahap

engineering

sampai dengan sampai dengan tahap

delivery.

Berdasarkan gambar 1.1 juga terlihat bahwa

tahapan pengadaan material atau

procurement

termasuk ke dalam

competitiive

lead time

pemesanan

produk.

Apabila

terjadi

keterlambatan pada salah satu tahapan yang

termasuk dalam

competitive lead time

maka

akan menganggu pada proses produksi yang

akan

berjalan

dan

dapat

mengakibatkan

keterlambatan waktu penyelesaian pembuatan

produk. Oleh karena itu faktor

due date

pengerjaan produk

dan

availability

material di

gudang harus sangat diperhatikan agar tidak

terjadi keterlambatan

lead time

pemesanan

produk

yang

sudah

disepakati

dengan

pelanggan.

Sebagai industri perakitan gerbong kereta

api tentunya PT.INKA harus menyediakan

berbagai material dan komponen sebagai

penyusun rangkaian gerbong kereta api. Divisi

yang bertugas untuk melakukan perencanaan

dan pengendalian material dan komponen

adalah Divisi Perencanaan dan Pengendalian

Produksi (Rendal Produksi). Divisi Rendal

Produksi dibagi menjadi dua divisi, yaitu Divisi

Perencanaan

Produksi

dan

Pengendalian

Produksi. Divisi Perencanaan bertugas untuk

merencanakan kebutuhan

raw material

dan

komponen yang dipakai untuk proses produksi

sedangkan

Divisi

Pengendalian

Produksi

bertugas

untuk

mengendalikan

jumlah

kebutuhan

raw material

dan komponen yang

disesuaikan dengan jumlah persediaan

raw

material

dan komponen yang tersedia di

gudang.

Divisi

Rendal

(Perencanaan

dan

Pengendalian) Produksi yang bertugas sebagai

perencanaan

dan

pengendalian

produksi

tentunya harus menjaga kualitas produk dan

kepercayaan konsumen. Salah satunya adalah

dengan

menjaga

ketersediaan

material

(

availability)

di gudang. Hal tersebut dapat

dicapai

dengan

melakukan

manajemen

persediaan

yang

baik

untuk

mencegah

terjadinya

overstock

dan

stockout. Overstock

dapat

mengakibatkan

peningkatan

biaya

penyimpanan dan keusangan dari material

tersebut.

Sedangkan

terjadinya

stockout

material dapat mengakibatkan keterlambatan

waktu perakitan pada proses produksi dan

biaya kekurangan material.

Berdasarkan diskusi dan

brainstorming

dengan pihak Rendal maka ditemukan

permasalahan bahwa perusahaan mengalami

kesulitan

untuk

mengetahui

jumlah

sisa

material. yang ada dalam suatu proyek.

Kenyataannya

di

lapangan,

mengenai

manajemen

persediaan

dan

pengendalian

terhadap material masih dilakukan manual

sehingga untuk mengetahui sisa material dari

sebuah proyek tidak diketahui secara pasti

jumlahnya. Akibatnya terjadi

overstock

dan

stockout

di

gudang

dikarenakan

tidak

diketahuinya jumlah sisa material dari sebuah

proyek yang semestinya dapat dipakai untuk

proyek selanjutnya.

Overstock

material untuk periode waktu

yang

lama

bisa

dikatakan

merupakan

pemborosan atau

waste

yaitu persediaan yang

tidak perlu. Selain itu penggunaan material yang

sama antara

project

yang satu dengan

project

yang lain sangat mungkin terjadi. Sehingga

apabila terjadi

stockout

dalam proses produksi

akan berdampak besar pada keterlambatan

waktu perakitan komponen dalam proses

produksi dan berakibat pada mundurnya waktu

due date

yang telah ditetapkan dari perusahaan

dengan pelanggan

.

Oleh karena itu dalam

penelitian kali ini lebih difokuskan pada

terjadinya

stockout

dibandingkan

tingkat

terjadinya

overstock.

Penerapan kebijakan

persediaan yang tidak terarah dan jelas inilah

yang menyebabkan terjadinya

overstock

dan

stockout

yang menyebabkan perusahaan tidak

berjalan efisien. Oleh karena itu diperlukan

strategi perencanaan dan pengendalian material

yang dilaksanakan atas perbedaan karakteristik

setiap material dilihat dari pola pemakaiannya

setiap bulan dan

lead time

pemesanan material.

Karakteristik

setiap

material

yang

digunakan untuk proses produksi berbeda-beda.

PT.INKA pun mengklasifikasikan material dan

komponen menjadi 3 kelas , yaitu material kelas

A, kelas B dan kelas C. Material kelas A

diperuntukkan untuk material yang bersifat

impor dengan

lead time

selama 3 bulan atau

lebih. Material kelas B diperuntukkan untuk

material yang bersifat lokal dengan

lead time

antara 1 sampai 3 bulan. Material kelas C

diperuntukkan untuk material yang bersifat

consumable

(hanya digunakan satu kali dan

banyak beredar di pasaran)

dengan

lead time

kurang dari satu bulan.

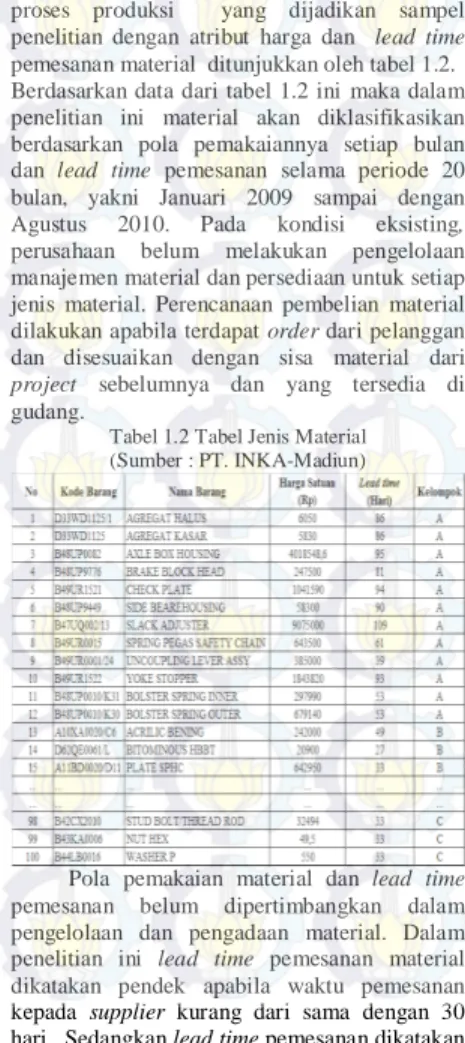

Objek pengamatan dalam penelitian ini

adalah dengan mengambil sampel sebanyak 311

material dari setiap kelas material, yaitu kelas A,

kelas B dan kelas C. Berikut ini merupakan

beberapa contoh material yang digunakan dalam

proses produksi yang dijadikan sampel

penelitian dengan atribut harga dan

lead time

pemesanan material ditunjukkan oleh tabel 1.2.

Berdasarkan data dari tabel 1.2 ini maka dalam

penelitian ini material akan diklasifikasikan

berdasarkan pola pemakaiannya setiap bulan

dan

lead time

pemesanan selama periode 20

bulan, yakni Januari 2009 sampai dengan

Agustus

2010.

Pada

kondisi

eksisting

,

perusahaan belum melakukan pengelolaan

manajemen material dan persediaan untuk setiap

jenis material. Perencanaan pembelian material

dilakukan apabila terdapat

order

dari pelanggan

dan disesuaikan dengan sisa material dari

project

sebelumnya dan yang tersedia di

gudang.

Tabel 1.2 Tabel Jenis Material (Sumber : PT. INKA-Madiun)

Pola pemakaian material dan

lead time

pemesanan belum dipertimbangkan dalam

pengelolaan dan pengadaan material. Dalam

penelitian ini

lead time

pemesanan material

dikatakan pendek apabila waktu pemesanan

kepada

supplier

kurang dari sama dengan 30

hari. Sedangkan

lead time

pemesanan dikatakan

panjang apabila waktu pemesanan kepada

supplier

lebih dari 30 hari.

Batasan yang digunakan dalam penelitian

ini adalah :

1.

yang digunakan adalah data selama periode

20 bulan, yaitu Januari 2009 sampai

Agustus 2010.

2.

Material

diklasifikasikan

berdasarkan

karakteristik pola pemakaian material setiap

bulan dan atribut

lead time.

3.

Project

yang diambil sebagai penelitian

adalah beberapa

project

untuk kereta

penumpang dari periode januari 2009

sampai agustus 2010.

4.

Aspek

legalitas

(peraturan

terkait

pengadaan material di perusahaan ) dalam

penentuan tingkat persediaan material tidak

dipertimbangkan dalam penelitian ini.

Asumsi yang digunakan dalam penelitian

ini adalah :

1.

Metode pengendalian

Periodic

review

yang

dilakukan dalam penelitian ini adalah

dengan interval waktu setiap satu bulan

sekali dilakukan

review

terhadap kondisi

persediaan di gudang.

2.

Lead time

pemesanan konstan.

3.

Data mengenai biaya penyimpanan dipakai

asumsi persentase dari harga produk yang

digunakan oleh perusahaan, yaitu 25% dari

harga material.

2.

Metodologi Penelitian

Penelitian

ini

dilaksanakan

dengan

melakukan beberapa metode sebagai berikut:

2.1 Tahap Identifikasi dan Perumusan

Masalah

Pada tahap identifikasi dan perumusan

masalah ini terdiri atas beberapa sub tahapan

yang akan dilakukan yaitu identifikasi dan

perumusan masalah,

study literature

dan studi

lapangan serta penetapan tujuan penelitian.

2.1.1. Identifikasi Masalah

Tahap awal yang dilakukan dalam

penelitian

ini

yaitu

mengidentifikasi

permasalahan yang terjadi di perusahaan (dalam

kasus

ini

adalah

PT

INKA

madiun).

Permasalahan

yang

akan

menjadi

fokus

penelitian di sini adalah menentukan strategi

pengendalian yang optimal berdasarkan dari

hasil

klasifikasi

material

dengan

pola

pemakaiannya yang

continuous

dan

intermittent

dengan

lead time

pemesanan material yang

pendek dan panjang.

2.1.2. Studi Literature

Studi literatur diperlukan sebagai sebagai

acuan dalam menyelesaikan permasalahan yang

dihadapi serta untuk mengumpulkan berbagai

dasar teori atau metode yang akan digunakan

untuk

menyelesaikan permasalahan dalam

penelitian. Literatur yang digunakan dalam

penelitian

ini

adalah

mengenai

konsep

persediaan, manajemen material, manajemen

persediaan dan

engineer to order.

2

.

2 Identifikasi Material Berdasarkan Pola

Pemakaiannya dan Lead time

Pemesanan

Pada tahapan ini dilakukan identifikasi

terhadap karakteristik material yang ada di

perusahaan dilihat dari pola pemakaiannya

untuk periode setiap bulan dan waktu

lead time

pemesanan material. Untuk material dengan

pola pemakaian

continuous

, yaitu selalu ada

pemakaian untuk setiap bulan dikategorikan

sebagai

material

berjenis

fast

moving.

Sedangkan

untuk

material

dengan

pola

pemakaian yang

intermitent

, yaitu tidak selalu

ada pemakaian untuk setiap bulan dikategorikan

sebagai material berjenis

intermittent. Lead time

pemesanan material dikatakan panjang apabila

memiliki

lead time

pemesanan material dari

supplier

lebih dari 30 hari dan dikatakan pendek

apabila memiliki

lead time

pemesanan material

kurang dari sama dengan 30 hari.

2.3 Klasifikasi Material

Tahapan awal yang dilakukan dalam

pengolahan data yaitu klasifikasi material

berdasarkan

lead time

dan pola pemakaiannya.

Pengklasifikasian material berdasarkan pola

pemakaiannya yang bersifat

continuous

dan

intermittent

dan waktu

lead time

pemesanan

material

.

Material dikatakan memiliki pola

pemakaian

continuous

apabila memiliki

average

demand interval

(ADI) kurang dari 1.32 dan

sebaliknya, yaitu material dikatakan memiliki

pola pemakaian

intermittent

apabila memiliki

average demand interval

(ADI) lebih dari 1.32.

Lead time

pemesanan material dikatakan

panjang apabila memiliki

lead time

pemesanan

material lebih dari 30 hari dan dikatakan pendek

apabila memiliki

lead time

pemesanan material

kurang dari sama dengan 30 hari.

Hasil dari klasifikasi material yang telah

dilakukan dalam penelitian ini terbagi menjadi

empat kuadran. Kuadran I adalah material yang

memiliki nilai ADI kurang dari sama dengan

1.32 dan mempunyai

lead

time

pemesanan

pendek. Kuadran II adalah material yang

memiliki nilai ADI lebih dari 1.32 dan

mempunyai

lead time

pemesanan panjang.

Kuadran II adalah material yang memiliki nilai

lebih dari 1.32 dan mempunyai

lead time

pemesanan pendek dan kuadran IV adalah

material yang memiliki nilai ADI lebih dari 1.32

dan mempunyai

lead time

pemesanan panjang.

2.4 Strategi Pengendalian Untuk Material

dengan Pola Pemakaian Continuous

Setelah dilakukan klasifikasi material

maka dilakukan pemilihan strategi pengendalian

yang tepat untuk masing-masing kuadran. Untuk

jenis material yang memiliki pola pemakaian

continuous

maka dilakukan perhitungan strategi

pengendalian dengan konsep

continuous review

(s,S)

untuk

material

dengan

lead

time

pemesanan pendek dan konsep

periodic review

(R,s,S) dengan

lead time

pemesanan panjang

untuk memilih strategi pengendalian yang tepat.

Nantinya untuk memilih alternatif strategi

pengendalian yang tepat untuk tiap jenis

material maka dilakukan simulasi monte carlo

dengan merubah nilai

reorder point

dan S untuk

setiap

service level.

Alternatif terbaik yang

didapatkan dari hasil simulasi yang disarankan

kepada pihak perusahaan adalah dari nilai

service level

aktual yang mendekati nilai

service

level

target dan dengan total biaya persediaan

yang minimum.

2.5 Simulasi Monte Carlo

Outputan dari hasil perhitungan

lot sizing

(R,s,S) dan (s,S)

dari material dengan pola

pemakaian

continuous

dengan

lead time

pemesanan panjang maupun pendek mempunyai

adalah berupa

reorder point

, S,

holding cost

,

dan

ordering cost.

Sedangkan outputan dari

hasil simulasi adalah berupa

service level

aktual

, probabilitas

shortage

dan

fill rate.

Lamanya

periode yang dilakukan untuk simulasi ini

adalah selama 70 bulan. Dalam penelitian ini

alternatif yang diberikan hanya berdasarkan dari

tingkat

service level

saja dikarenakan alternatif

yang diberikan hanya

untuk mengetahui

seberapa besar tingkat performansi perusahaan

dapat memenuhi permintaan material untuk

proses

produksi.

Alternatif terbaik

yang

diberikan kepada perusahaan adalah dilihat dari

service level

aktual yang mendekati

service level

target dan total biaya persediaan yang minimum.

Oleh karena itu dilakukan simulasi monte carlo

untuk dengan menginputkan beberapa skenario s

dan S yang berbeda untuk mendapatkan

skenario yang terbaik dan memperbaiki keadaan

eksisting perusahaan. Adapun

flowchart

simulasi monte carlo ditunjukkan oleh gambar

2.1.

Gambar 2. 1 flowchart Simulasi Monte Carlo..

2.6 2.6 Strategi Pengendalian Untuk Material

dengan Pola Pemakaian Intermittent

Setelah dilakukan klasifikasi material

maka dilakukan pemilihan strategi pengendalian

yang tepat untuk masing-masing kuadran. Untuk

jenis material yang memiliki pola pemakaian

intermittent

maka dilakukan pemilihan strategi

pengendalian menggunakan

metode

Material

Requirement Planning

(MRP). Perhitungan

lot-sizing

sebagai inputan perencanaan kebutuhan

dalam MRP adalah dengan menggunakan

metode

silver- meal

dan

least unit cost.

Untuk

membuat perencanaan kebutuhan menggunakan

MRP

sebelumnya dibutuhkan data

Master

Production Schedule

(MPS)

untuk mengetahui

jadwal

perakitan

komponen

dan

data

perencanaan

kebutuhan

material

yang

dituangkan dalam

Bill of

Quantity (BOQ).

Namun berdasarkan keadaan eksisting

Bill of

Quantity

hanya berisi data mengenai jumlah

komponen sub-assembly yang digunakan untuk

merakit sebuah

gerbong, bukan material

pembentuk komponen tersebut. Oleh karena itu

mengenai perencanaan kebutuhan material

dalam suatu

project

dalam hal ini berdasarkan

data Daftar Kebutuhan Material (DKM) yang

digunakan untuk beberapa

project

selama

periode Januari 2009 sampai Agustus 2010.

Berdasarkan data MPS maka dapat diketahui

mengenai penjadwalan produksi suatu project

dan perencanaan kuantitas kebutuhan material

melalui DKM.

2.7 Material Requirement Planning (MRP)

Dalam penelitian ini material yang

memiliki pola pemakaian

intermittent

digunakan

metode

Material Requirement Planning

sebagai

strategi pengendalian. Inputan perencanaan

order kuantity

untuk MRP berasal dari

perhitungan

net requirement.

Perhitungan

net

requiremetnt

ini berasal dari

gross requirement

yang berasal dari Daftar Kebutuhan Material

dikurangi dengan

schedule receipt

dikurangi

dengan

inventory on hand

yang ada di gudang

pada tahun januari 2009. Perencanaan order

kuantity dilakukan dengan metode

lot-sizing

silver-meal

dan

least unit cost.

Nantinya akan

dibandingkan antara kedua metode

lot-sizing

tersebut mana yang menghasilkan solusi biaya

minimum.

2.8 Perhitungan Perbandingan Material

yang Mempunyai Pola Pemakaian

Continuous yang menggunakan

Metode MRP

Pada tahap ini akan dilakukan perhitungan

untuk material yang mempunyai pola pemakaian

continuous

apakah dapat menggunakan metode

MRP sebagai strategi pengendalian yang tepat

bagi perusahaan. Nantinya akan dibandingkan

hasil perhitungan biaya total persediaan antara

metode yang menggunakan konsep

reorder

point

dengan

MRP

mana

yang

dapat

menghasilkan nilai biaya total persediaan paling

kecil. Apabila metode MRP dapat menghasilkan

nilai total biaya persediaan yang lebih kecil

maka metode MRP dapat digunakan sebagai

metode pengendalian untuk material dengan

pola pemakaian

continuous.

2.9 Tahap Analisis dan Interpretasi Data

Tahap analisa diawali dengan analisa

pengklasifikasian material berdasarkan pola

pemakaiannya

.

Tahapan

awal

dari

hasil

klasifikasi material nantinya untuk menentukan

strategi pengendalian apa yang optimal untuk

masing-masing jenis material. Tahap analisa ini

digunakan

untuk

menganalisa

metode

pengendalian yang tepat dilakukan untuk

masing-masing jenis material yang memiliki

pola pemakaian

continuous

dan

intermittent.

2.10 Tahap Kesimpulan dan Saran

Tahap kesimpulan dan saran merupakan

tahap akhir dari penelitian tugas akhir. Tahap ini

berisikan semua kesimpulan yang diperoleh dari

hasil pengumpulan, pengolahan dan analisis

terhadap data penelitian. Tahap saran berisi

rekomendasi bagi perusahaan dan saran untuk

penelitian selanjutnya.

3.

Pengumpulan dan Pengolahan Data

Pada tahap ini dilakukan pengumpulan

dan pengolahan data yang didapat pada

pelaksanaan penelitian. Data yang didapat

selama penelitian adalah sebagai berikut:

3.1 Pengumpulan Data

Pada tahap ini dilakukan pengumpulan

data yang diperlukan dalam penelitian dan

mendukung penyelesaian permasalahan. Adapun

data-data yang dikumpulkan adalah sebagai

berikut :

1.

Data

lead time

material kelas A,B dan C

selama Januari 2009-Agustus 2010

2.

Data pemakaian material kelas A, B dan C

selama tahun Januari 2009- Agustus 2010

3.

Master Schedule Produksi

untuk beberapa

project selama Periode Januari

2009-Agustus 2010.

4.

Daftar Kebutuhan Material selama Periode

Januari 2009-Agustus 2010.

5.

Data Harga Material

6.

Data

minimum order quantity

(MOQ)

material

7.

Data biaya-biaya terkait pemesanan material

3.2 Pengolahan Data

Setelah mendapatkan data yang sesuai dan

dibutuhkan maka langkah selanjutnya adalah

pengolahan data dengan menggunakan

metode-metode yang relevan dengan permasalahan yang

dihadapi yang nantinya dapat membantu

perusahaan dalam hal pengadaan material.

3.2.1 Klasifikasi Material

Klasifikasi ini dilakukan dengan melihat

waktu antar kebutuhan dan

lead time

pemesanan

sesuai teori

Ghobbar and friends

(2002) yaitu

material dikatakan memiliki pola pemakaian

continuous

apabila memiliki nilai

Average

Demand Interval

(ADI) kurang dari 1.32 dan

material dikatakan memiliki pola pemakaian

intermittent

apabila memiliki nilai ADI lebih

dari 1.32. Sedangkan untuk

Lead Time

(LT)

pemesanan dikatakan pendek apabila memiliki

waktu kurang dari sama dengan 30 hari dan

lead

time

pemesanan dikatakan panjang apabila

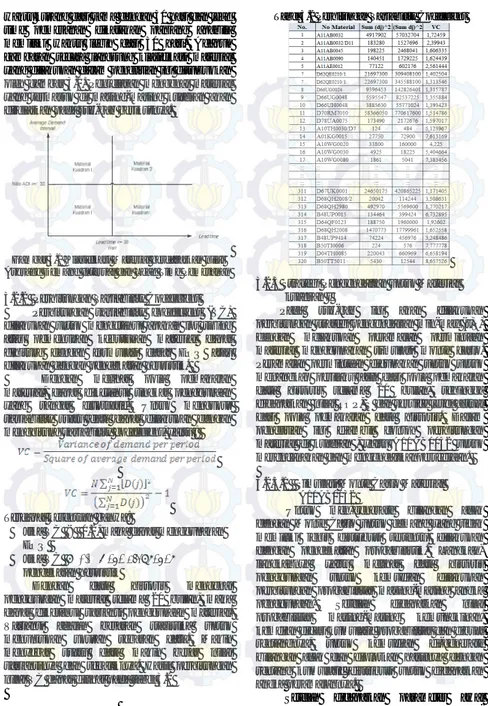

memiliki waktu lebih dari 30 hari. Adapun

gambaran secara langsung klasifikasi material

yang dilakukan dalam penelitian ini ditunjukkan

oleh gambar 3.1. Penjelasan mengenai material

yang termasuk di masing-masing kuadran akan

dijelaskan pada sub-bab berikutnya.

Gambar 3.1 Klasifikasi Material berdasarkan nilai Average Demand Interval dan Lead Time Pemesanan

3.2.2 Perhitungan Variability Coefficient

Perhitungan

variability coefficient

(VC)

dilakukan untuk mengetahui apakah lot sizing

atau pemenuhan kebutuhan material dapat

dihitung dengan formulasi dasar EOQ atau

dilakukan dengan pendekatan heuristik.

Dengan

melihat

pola

pemakaian

material, dapat diketahui tingkat penggunaan

yang sangat fluktuatif. Untuk

mengukur

variability

suatu data dapat dilakukan dengan

menghitung

variability coefficient,

yaitu :

Terdapat ketentuan bahwa:

Jika VC < 0.2, maka dapat menggunakan

EOQ

Jika VC

≥ 0.2, maka digunakan

pendekatan heuristik

Dengan

data

historis

mengenai

penggunaan material selama 20 bulan, maka

dapat diketahui variansi penggunaan material.

Variansi

adalah

besaran

statistika

untuk

menunjukan ukuran sebaran data. Makin

menyebar suatu data makin besar nilai

variansinya dan sebaliknya. Hasil perhitungan

nilai VC dapat dilihat pada tabel 3.2

Tabel 3.2 Perhitungan Variability Coefficient

3.2.3 Strategi Pengendalian untuk Material

kuadran I

Pada

sub-bab

ini

akan

dilakukan

perhitungan strategi pengendalian min-max (s,S)

dengan

melakukan

peramalan

permintaan

material menggunakan simulasi monte carlo.

Peramalan permintaan digunakan untuk untuk

menangkap perilaku asli dari pola pemakaian

data historis selama 20 bulan, sehingga

didapatkan nilai ROP, S dan

service level

actual

dari pola pemakaian data historis. Dalam

penelitian ini diambil contoh perhitungan

material di kuadran , yaitu A11AB0032 untuk

merencanakan dan mengendalikanpersediaan.

3.2.3.1 Simulasi Monte Carlo Material

A11AB0032

Untuk

men-

generate

bilangan

acak

dengan Monte Carlo untuk

demand

yang tidak

memiliki jenis distribusi tertentu, dilakukan

dengan pendekatan probabilistik.

Langkah-langkahnya

yaitu

melihat

data

historis

penggunaan

untuk

kemudian

dilakukan

perhitungan probabilitas masing-masing angka

penggunaan.

Setelah

didapatkan

nilai

probabilitas

masing-masing

kemungkinan,

kemdian dicari kumulatif probabilitas dan dibuat

rentangnya,

untuk

kemudian

di-

generate

bilangan acak dan diplotkan hasilnya dengan

rentang kumulatif distribusi untuk didapatkan

angka peramalannya.

Setelah

didapatkan

parameter

awal

inventori dengan inputan s dan S yang

berbeda-beda

maka langkah selanjutnya untuk simulasi,

yaitu

melakukan

eksperimen

perhitungan

inventori dan biaya dengan konsep

Continuous

Review

(s,S) untuk material kuadran I dan

Periodic review

(R,s,S) untuk material kuadran

II. Langkah-langkah perhitungannya yaitu

sebagai berikut :

a.

Inventory on Hand

periode ke-t :

order receipt

+

inventory on hand

t-1-

demand

b.

Order

periode ke-t :

Langkah 1: Jika R

t=

review period

maka

lanjutkan ke langkah 2, jika

tidak maka tidak ada

order

Langkah 2 : Jika IOH

t-1+

OnOrdert-1

> ROP

maka tidak ada order, jika tidak

maka lanjutkan ke langkah 3

Langkah 3 : Jika

Max stock

- IOH

t-1-

OnOrdert-1

< MOQ maka

order

dilakukan sebesar MOQ, jika

tidak lanjutkan ke langkah 4

Langkah 4 : Order =

Max stock

–IOH

t-1–

OnOrder

t-1c.

Order receipt

periode ke-t merupakan hasil

dari

order

yang dilakukan pada ke-(t-LT)

d.

OnOrder

periode ke-t :

onordert-1

+

order

t–

order receipt

te.

Holding cost

periode ke-t :

Jika IOH > 0 maka

holding cost

sama dengan

IOH dikali

holding cost

per

part

, jika tidak

maka nol

f.

Order cost

periode ke-t :

Jika

order

> 0 maka

order cost

sama dengan

order cost

setiap kali pesan, jika tidak maka

nol

g.

Shortage

periode ke-t :

JikaOrder Receipt

t+ IOH

t-1< demand

periode ke-t maka terjadi

shortage.

Berdasarkan langkah-langkah di atas

maka akan dibuat perhitungan contoh simulasi

perhitungan

untuk

material

A11AB0032.

Simulasi untuk material A11AB0032 ini

menggunakan 4 skenario

service level

target

yang berbeda

,

yaitu 92%, 95%,98% dan 99%.

Untuk setiap

service level

target

menggunakan

nilai ROP yang sama, yang membedakan antara

skenario-skenario pada

service level

target yang

sama adalah pada nilai S maksimum nya.

Adapun penentuan

service level actual

keadaan

eksisting dibandingkan dengan berdasarkan

skenario alternatif dengan inputan s dan S yang

berbeda ditunjukkan oleh tabel 3.3

Tabel 3.3 Alternatif kombinasi parameter simulasi material A11AB0032

3.2.4 Strategi Pengendalian untuk Material

kuadran II

Pada

sub-bab

ini

akan

dilakukan

perhitungan strategi pengendalian min-max (s,S)

dengan

melakukan

peramalan

permintaan

material menggunakan simulasi monte carlo.

Peramalan permintaan digunakan untuk untuk

menangkap perilaku asli dari pola pemakaian

data historis selama 20 bulan, sehingga

didapatkan nilai ROP, S dan

service level

actual

dari pola pemakaian data historis. Dalam

penelitian ini diambil contoh perhitungan

material di kuadran II, yaitu A16ND0318 untuk

merencanakan dan mengendalikan persediaan.

3.2.4.1 Simulasi Monte Carlo Material

A16ND0318

Adapun penentuan

service level actual

keadaan

eksisting

dibandingkan

dengan

berdasarkan skenario alternatif dengan inputan s

dan

S

yang

berbeda

untuk

material

A16ND0318 ditunjukkan oleh tabel 3.4

Tabel 3.4 Alternatif kombinasi parameter simulasi material A16ND0318

3.2.5 Strategi Pengendalian Material Kuadran

III

Perhitungan strategi pengendalian di

kuadran III ini mengambil contoh sampel

material yang termasuk dalam kuadran III, yaitu

material A11AB0380. Untuk material yang

masuk ke dalam kuadran III dalam penelitian

ini

digunakan

metode

MRP

untuk

merencanakan dan mengendalikan material.

Untuk menentukan

order quantity

yang

dipesan, maka harus dilakukan perhitungan lot

sizing dengan menggunakan teknik

least unit

cost

dan

silver-meal

sebagai inputan dalam

perencanaan

kebutuhan

MRP.

Nantinya

dibandingkan untuk 2 teknik

lot sizing

tersebut

mana yang nantinya akan menghasilkan biaya

minimum.

Selain itu dalam MRP ini ditambahkan

adanya

safety lead time

sebesar satu minggu

untuk

mengakomodasikan

ketidakpastian

permintaan selama

lead time

pemesanan dari

supplier

sehingga waktu pemesanan material

dimajukan satu minggu lebih awal dari

perencanaan. Proses pembuatan MRP ini

dilakukan

untuk

material

yang

bersifat

intermittent

dimana pola pemakaian material

tersebut tidak selalu ada di setiap periode bulan.

Berikut ini perhitungan MRP dengan

teknik lot-sizing

least unit cost

dan

silver-meal

untuk material A11AB0380 di kuadran III yang

ditunjukkan oleh tabel 3.5 dan 3.6 serta

perhitungan biaya untuk kedua metode yang

ditunjukkan oleh tabel 3.7. Sedangkan untuk

perhitungan MRP dengan tambahan

safety lead

time

ditunjukkan oleh tabel 3.8.

Tabel 3.5 Perhitungan Menggunakan Silver-Meal Method untuk Material A11AB0380 di Kuadran III

Tabel 3.6 Perhitungan Menggunakan Least Unit Cost Method untuk Material A11AB0380 di Kuadran III

Tabel 3.7 Perhitungan Biaya Metode Silver-Meal dan Least Unit cost untuk Material A11AB0380 di

Kuadran III

Tabel 3.8 Perhitungan MRP material A11AB0380 dengan Safety Lead Time selama satu minggu

3.2.6 Strategi Pengendalian Material Kuadran

IV

Perhitungan strategi pengendalian di

kuadran IV ini mengambil contoh sampel

material yang termasuk dalam kuadran IV, yaitu

material B50TJ4026-D. Untuk material yang

masuk ke dalam kuadran IV dalam penelitian

ini

digunakan

metode

MRP

untuk

merencanakan dan mengendalikan material.

Untuk menentukan

order quantity

yang

dipesan, maka dilakukan juga perhitungan lot

sizing dengan menggunakan teknik

least unit

cost

dan

silver-meal

sebagai inputan dalam

perencanaan

kebutuhan

MRP.

Nantinya

dibandingkan untuk 2 teknik

lot sizing

tersebut

mana yang nantinya akan menghasilkan biaya

minimum.

Selain itu dalam MRP ini ditambahkan

adanya

safety lead time

sebesar satu minggu

untuk

mengakomodasikan

ketidakpastian

permintaan selama

lead time

pemesanan dari

supplier

sehingga waktu pemesanan material

dimajukan satu minggu lebih awal dari

perencanaan. Proses pembuatan MRP ini

dilakukan

untuk

material

yang

bersifat

intermittent

dimana pola pemakaian material

tersebut tidak selalu ada di setiap periode bulan.

Berikut ini perhitungan MRP dengan

teknik lot-sizing

least unit cost

dan

silver-meal

untuk material

B50TJ4026-D.

di kuadran IV

yang ditunjukkan oleh tabel 3.9 dan 3.10 serta

perhitungan biaya untuk kedua metode yang

ditunjukkan oleh tabel 3.11. Sedangkan untuk

perhitungan MRP dengan tambahan

safety lead

time

ditunjukkan oleh tabel 3.12.

Tabel 3.9 Perhitungan MRP Material B50TJ4026-D dengan LUC Method di Kuadran IV

Tabel 3.10 Perhitungan MRP material B50TJ4026-D dengan Silver-Meal Method di Kuadran IV

Tabel 3.11 Perhitungan Biaya Metode Silver-meal dan Least Unit cost untuk material B50TJ4026-D di

Kuadran IV

Tabel 3.12 Perhitungan MRP material B50TJ4026-D dengan safety lead time selama satu minggu

4.

Pembahasan

Pada tahap ini akan dilakukan analisis dan

interpretasi terhadap hasil pengolahan data yang

telah dilakukan untuk sebelumnya. Analisi

dilkaukan untuk setiap perhitungan yang

digunakan dalam penelitian. dari hasil analisis

nantinya diharapkan dapat memberikan solusi

optimal bagi penyelesaian permasalahan yang

dibahas pada penelitian ini.

4.1 Analisis Analisis Sistem Persediaan

Eksisting Perusahaan

Pada sistem persediaan barang yang

sekarang dimiliki oleh perusahaan merupakan

sistem persediaan yang

masih tergolong

konvensional, dimana ketika terjadi permintaan

tinggi dan stok tidak mencukupi maka,

order

baru akan dilakukan. Dikarenakan masih

menggunakan sistem yang konvensional, maka

jumlah material sisa dari sebuah

project

tidak

terdeteksi,

maka

dari

itu

menyebabkan

overstock.

dan

stockout.

Sistem tersebut juga belum memiliki

sistem manajemen persediaan otomatis yang

cukup

membantu

karyawan

dalam

hal

mengetahui jumlah pemesanan yang ekonomis.

Sehingga perencanaan yang dilakukan terkadang

melebihi ataupun kekurangan material dari

perencanaan awal yang telah diteteapkan. Hal

ini mengakibatkan kondisi gudang menjadi

overstock

ataupun

stockout

persediaan material.

Dengan model yang dikembangkan

berupa simulasi persediaan ini, maka akan dapat

membantu perusahaan untuk lebih memiliki

rujukan teori yang kuat dan ilmiah terhadap

masalah persediaan material

.

Langkah pertama

yang dilakukan adalah mengklasifikasikan

terlebih dahulu

material

berdasarkan pola

pemakaian

setiap

bulan

dan

lead time

pemesanan ke dalam empat kuadran. Dari

keempat kuadran tersebut nantinya dipilih

alternatif strategi pengendalian yang terbaik

untuk setiap jenis material dengan metode yang

telah ditetapkan sebelumnya. Untuk material

yang berada di kuadran I dan II dipilih metode

continuous review

dan

periodic review

untuk

menentukan strategi pengendalian yang tepat

dengan memberikan

target service level

yang

berbeda dan kemudian mencari nilai

reorder

point

(s) dan maksimum

stock

(S). Sedangkan

untuk material yang berada di kauadran III dan

IV dipilih metode

Material Requirement

Planning

(MRP) untuk menentukan strategi

pengendalian yang tepat dengan melakukan

perencanaan

order quantity

yang akan dipesan

kepada

supplier

dengan perhitungan

lot-sizing

Silver-meal

(SM)

dan

Least Unit Cost

(LUC).

4.2 Analisis Kerangka Perencanaan dan

Pengendalian Material Berdasarkan Hasil

Klasifikasi Material

Uji

distibusi

permintaan

material

dengan menggunakan

software arena

ternyata

tidak menghasilkan pola pemakaian yang

berdistribusi

normal.

Ketidaknormalan ini

disebabkan pola pemakaian material yang tidak

teratur, variasi jumlah pemakaian yang fluktuatif

dan waktu antar kebutuhan yang tidak selalu

sama untuk setiap jenis matrial setiap bulannya.

Pola pemakaian material yang berbeda-beda ini

dikarenakan tidak

semua

material dapat

digunakan untuk semua

project

. Oleh karena itu

dalam

penelitian

ini

dilakukan

tahap

pengklasifikasian material berdasarkan pola

pemakaian dan

lead-time pemesanan

material.

Parameter klasifikasi material dilakukan

berdasarkan nilai

average demand interval

(ADI) dan waktu

lead time

pemesanan material.

Berdasarkan dua parameter tersebut maka

dihasilkan empat kuadran klasifikasi material.

Material yang berada di kuadran I adalah

material yang mempunyai nilai

average demand

interval

(ADI) kurang dari 1.32 dan mempunyai

waktu

lead-time

pemesanan kurang dari sama

dengan 30 hari. Material kuadran II adalah

material yang mempunyai nilai

average demand

interval

(ADI) kurang dari 1.32 dan mempunyai

waktu

lead time

pemesanan

lebih dari 30 hari.

Sedangkan untuk material kuadran III adalah

material dengan nilai

average demand interval

lebih dari 1.32 dan mempunyai

waktu lead time

pemesanan kurang dari 30 hari dan material

kuadran IV adalah material dengan nilai

average demand interval

lebih dari 1.32 dan

waktu lead time

pemesanan lebih dari 30 hari.

Berdasarkan hasil klasifikasi material tersebut

nantinya dilakukan strategi pengendalian yang

berbeda-beda berdasarkan jenis pola pemakaian

dan

lead time

pemesanan.

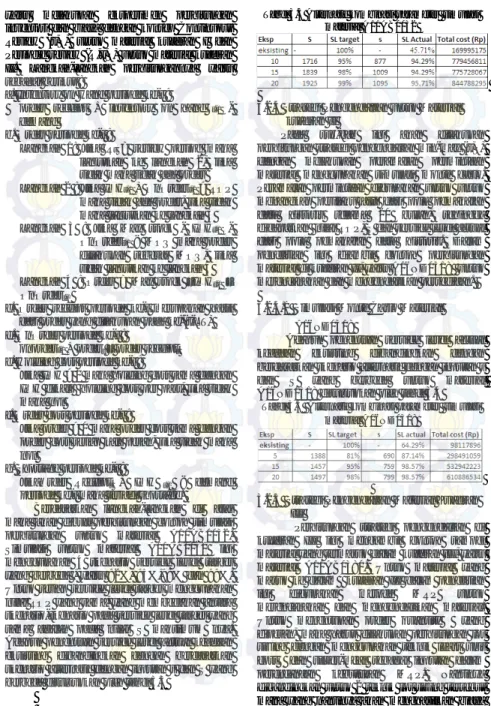

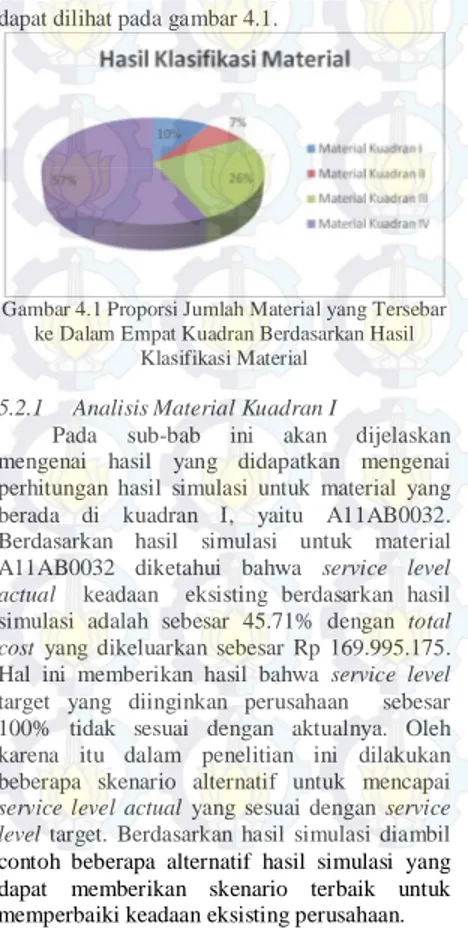

Jumlah material yang dijadikan sebagai

sampel penelitian adalah sebanyak 311 material.

Hasil klasifikasi dari 311 material diketahui

bahwa 31 material masuk ke dalam kuadran I,

21 material masuk ke dalam kuadran II, 82

material masuk ke dalam kuadran III, 177

material masuk ke dalam kuadran IV. Adapun

proporsi jumlah material yang tersebar di empat

kuadran berdasarkan hasil klasifikasi material

dapat dilihat pada gambar 4.1.

Gambar 4.1 Proporsi Jumlah Material yang Tersebar ke Dalam Empat Kuadran Berdasarkan Hasil

Klasifikasi Material