41

Bab V Hasil dan Pembahasan

Studi lapangan mengenai analisis risiko kesehatan terhadap pajanan debu telah dilakukan mulai Januari sampai dengan Februari 2008 di PT. X. Penelitian ini dilakukan di PT. X, karena berdasarkan hasil survei, perusahaan ini memiliki sumber bahaya debu yang berpotensi menurunkan tingkat kesehatan paru-paru pekerja.

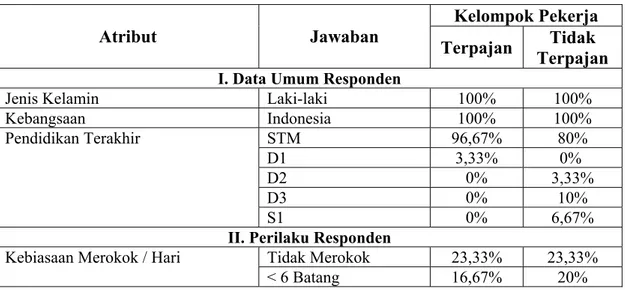

Subjek yang diteliti dibagi menjadi 2 bagian yaitu kelompok terpajan yang terdiri dari pekerja bengkel Cor 1 dan Cor 2, serta pekerja di bagian Perkakas tempa yang masing berjumlah 30 orang. Penentuan sampel sebanyak masing-masing 30 orang, dikarenakan berbagai keterbatasan dalam penelitian ini. Sampel yang dimasukan dalam penelitian adalah laki-laki berusia 20-55 tahun yang merupakan usia kerja dengan masa kerja minimal 2 tahun di bagian bengkel yang sama (khusus kelompok terpajan), serta mampu melakukan uji paru-paru. Tidak dimasukkan ke dalam penelitian ini jika terdapat pekerja dengan riwayat pekerjaan yang mengandung bahaya debu silika di tempat kerjanya terdahulu, seperti pengecoran logam, pabrik semen, tukang las, dan pekerjaan lain yang dapat mempengaruhi uji fungsi paru-paru yang akan dinilai (Yunus, 1996). Karakteristik responden yang terlibat dalam penelitian didapatkan berdasarkan kuesioner. Hasil kuesioner untuk setiap pekerja dapat dilihat pada Tabel 5.1.

Tabel 5.1 Karakteristik Pekerja PT. X yang Disertakan dalam Penelitian Kelompok Pekerja Atribut Jawaban

Terpajan Terpajan Tidak I. Data Umum Responden

Jenis Kelamin Laki-laki 100% 100%

Kebangsaan Indonesia 100% 100% Pendidikan Terakhir STM 96,67% 80% D1 3,33% 0% D2 0% 3,33% D3 0% 10% S1 0% 6,67%

II. Perilaku Responden

Kebiasaan Merokok / Hari Tidak Merokok 23,33% 23,33%

42

Kelompok Pekerja Atribut Jawaban

Terpajan Terpajan Tidak

6 - 12 Batang 40% 30%

> 12 Batang 20% 26,67%

Kebiasaan Minum Susu Ya 93,33% 90%

Tidak 6,67% 10%

Kebiasaan Olah Raga / Bulan Tidak Berolah-raga 30% 23,33%

1 kali 10% 20% 2 kali 6,67% 10% 3 kali 3,33% 6,67% 4 kali 40% 36,66% 5 kali 3,33% 0% 8 kali 6,66% 3,33%

Kebiasaan Makan / Hari 1 kali 0% 0%

2 kali 13,33% 23,33%

3 kali 76,67% 70%

> 3 kali 10% 6,67%

Penggunaan Masker Selama Bekerja Tidak 56,67% 100%

Selalu 0% 0%

Sesekali 26,66% 0%

Saat Banyak Debu 16,67% 0%

III. Atribut Responden

Pernah Bekerja di Perusahaan Lain Tidak 83,33% 83,33%

Buruh 3,33% 0% Operator Mesin 6,67% 0% Sales 3,33% 0% Office Boy 3,33% 0% Maintenance 0% 6,67% Pengembangan Prod. 0% 3,33% Tekstil (Dyeing) 0% 6,67%

Jarak Antara Rumah-Tempat Kerja < 5 Km 70,00% 63,33%

5 - 10 Km 16,67% 10,00%

> 10 Km 13,33% 26,67%

Cara Pergi ke Tempat Kerja Jalan Kaki 0% 3,33%

Naik Angkutan Umum 16,67% 6,67%

Naik Sepeda 3,33%

Naik Sepeda Motor 80% 90%

Naik Mobil 0% 0%

Pernah Mengalami Keluhan

Kesehatan Tidak 70% 100%

Sesak 3,33% 0%

Batuk 26,67% 0%

Gangguan Kesehatan Tersebut Ya 25% 0%

Masih Diderita Tidak 75% 0%

Berdasarkan Tabel 5.1, terlihat bahwa secara umum karakteristik pekerja kelompok terpajan dan tidak terpajan debu, memiliki kesamaan satu sama lain,

43

dan memenuhi kriteria yang ditetapkan sebelumnya. Sehingga dapat diasumsikan bahwa semua pekerja tersebut layak untuk diikutsertakan dalam penelitian.

Analisis risiko kesehatan yang dilakukan di perusahaan ini meliputi beberapa tahap antara lain:

• Identifikasi bahaya • Evaluasi pajanan • Evaluasi dosis-respon • Karakterisasi risiko

5.1 Identifikasi Bahaya

Identifikasi bahaya dilakukan untuk mengetahui sejauh mana sumber bahaya dapat membahayakan kesehatan pekerja. Proses identifikasi bahaya dalam penelitian ini dibagi beberapa tahap, yaitu:

• Analisis bahaya SiO2 terhadap kesehatan

• Menghitung kesepadanan antara kedua kelompok terpajan dan tidak terpajan debu

• Menentukan nilai indeks bahaya

5.1.1 Bahaya SiO2 Terhadap Kesehatan

Seperti telah disebutkan dalam tinjauan pustaka bahwa SiO2 (kristalin silika)

sangat berbahaya terhadap kesehatan paru-paru. SiO2 dapat masuk ke saluran

pernapasan sehingga dapat menyebabkan fibrosis jaringan paru-paru dan dapat mempengaruhi volume paru-paru (Yunus, 1997). Beberapa hasil penelitian menduga bahwa dalam jangka panjang silika dapat menyebabkan kanker, namun penelitian tersebut masih terus dikembangkan sehingga kristalin silika tidak termasuk ke dalam tabel tentang daftar bahan yang karsinogenik (NIOSH, 2002). Dengan demikian kristalin silika merupakan material yang tidak bersifat karsinogenik sehingga dapat digolongkan ke dalam treshold substances (OSHA, 1997).

44

Nilai ambang batas (NAB) kristalin silika (quartz) di tempat kerja menurut ACGIH adalah sebesar 0,05 mg/m3 (NIOSH, 2002). Banyak penelitian yang

menunjukkan bahwa NAB kristalin silika sangat tergantung dari persentase SiO2

dalam debu, sehingga NAB silika berkisar antara 0,1-5 mg/m3 (Sheehy, 1996). Perhitungan untuk NAB silika dapat diperoleh berdasarkan Persamaan 2.2. Sehingga berdasarkan persamaan tersebut, untuk mengetahui NAB silika diperlukan metode X-ray diffraction (XRD) untuk mengetahui persentase SiO2

dalam debu.

5.1.2 Menghitung Kesepadanan Antar Kedua Kelompok

Seperti telah disebutkan dalam tinjauan pustaka, bahwa nilai FEV1.0 seseorang

sangat dipengaruhi oleh banyak faktor (Pringadi, 1992). Untuk membandingkan nilai FEV1.0 dari kedua kelompok pekerja, maka harus dipastikan bahwa kedua

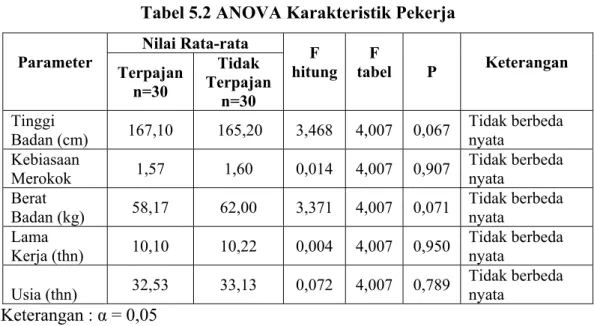

kelompok pekerja tersebut memiliki karakteristik yang serupa. Penghitungan nilai kesepadanan antara kedua kelompok dilakukan dengan menggunakan ANOVA dengan α = 0,05, meliputi faktor-faktor yang dapat mempengaruhi volume paru-paru seseorang, yaitu: kebiasaan merokok, tinggi badan, berat badan, lamanya pajanan (lama kerja) dan usia (Koo et al., 2000). Berdasarkan hal tersebut dapat ditentukan hipotesis yaitu:

Ho = Tidak terdapat perbedaan nilai rata-rata parameter untuk kelompok pekerja terpajan dibandingkan dengan kelompok tidak terpajan.

Ha = Terdapat perbedaan nilai rata-rata parameter untuk kelompok pekerja terpajan dibandingkan dengan kelompok tidak terpajan.

Sehingga dari hipotesis di atas dapat dibuat kriteria keputusan yaitu: • Jika F hitung < F tabel, maka Ho diterima, dan

• Jika F hitung ≥ F tabel, maka Ho ditolak

Hasil ANOVA untuk setiap atribut pekerja selengkapnya dapat dilihat pada Tabel 5.2.

45

Tabel 5.2 ANOVA Karakteristik Pekerja Nilai Rata-rata Parameter Terpajan n=30 Tidak Terpajan n=30 F hitung F tabel P Keterangan Tinggi Badan (cm) 167,10 165,20 3,468 4,007 0,067 Tidak berbeda nyata Kebiasaan Merokok 1,57 1,60 0,014 4,007 0,907 Tidak berbeda nyata Berat Badan (kg) 58,17 62,00 3,371 4,007 0,071 Tidak berbeda nyata Lama Kerja (thn) 10,10 10,22 0,004 4,007 0,950 Tidak berbeda nyata Usia (thn) 32,53 33,13 0,072 4,007 0,789 Tidak berbeda nyata Keterangan : α = 0,05

Berdasarkan Tabel 5.2 terlihat bahwa nilai F hitung untuk parameter tinggi badan, kebiasaan merokok, berat badan, lamanya pajanan (lama kerja) dan usia lebih kecil dari F tabel. Dengan demikian Ho diterima, yang artinya tidak terdapat perbedaan yang nyata antara nilai rata-rata seluruh parameter tersebut untuk kelompok pekerja terpajan dibandingkan dengan kelompok pekerja tidak terpajan.

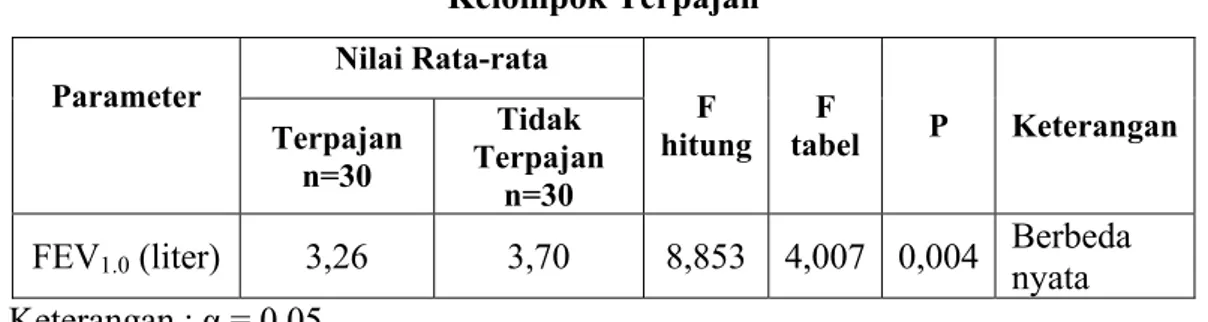

Nilai rata-rata FEV1.0 untuk kelompok tidak terpajan dan kelompok terpajan

masing-masing 3,70 dan 3,26 liter. Nilai tersebut kemudian dibandingkan dengan menggunakan ANOVA (α=0,05), sehingga didapatkan hipotesis sebagai berikut: Ho = Tidak terdapat perbedaan nilai rata-rata FEV1.0 untuk kelompok pekerja

terpajan dibandingkan dengan kelompok tidak terpajan.

Ha = Terdapat perbedaan nilai rata-rata FEV1.0 untuk kelompok pekerja

terpajan dibandingkan dengan kelompok tidak terpajan. Sehingga dari hipotesis di atas dapat dibuat kriteria keputusan yaitu:

• Jika F hitung < F tabel, maka Ho diterima, dan • Jika F hitung ≥ F tabel, maka Ho ditolak

Perbandingan nilai FEV1.0 antara kedua kelompok tersebut dapat dilihat pada

46

Tabel 5.3 Rata-rata FEV1.0 Kelompok Tidak Terpajan dan Kelompok Terpajan Nilai Rata-rata Parameter Terpajan n=30 Tidak Terpajan n=30 F hitung F tabel P Keterangan

FEV1.0 (liter) 3,26 3,70 8,853 4,007 0,004 Berbeda nyata

Keterangan : α = 0,05

Dari Tabel 5.3 diperoleh nilai F hitung sebesar 8,853, sehingga jika dibandingkan dengan F tabel sebesar 4,007, maka nilai F hitung > dari F tabel. Dengan demikian Ho ditolak, artinya terdapat perbedaan nilai rata-rata FEV1.0 untuk

kelompok pekerja terpajan dibandingkan dengan kelompok tidak terpajan. Menurut Dirgawati (2007), semakin besar nilai FEV1.0 seseorang, maka semakin

baik tingkat kesehatan paru-parunya, sebaliknya semakin kecil nilai FEV1.0, maka

semakin buruk tingkat kesehatan paru-parunya.

Berdasarkan Tabel 5.2 dan 5.3, dapat disimpulkan bahwa terdapat perbedaan nilai FEV1.0 yang signifikan antara kedua kelompok pekerja terpajan dan tidak terpajan

debu silika, yang keduanya memiliki karakteristik yang serupa. Untuk mengetahui sejauh mana bahaya debu terhadap tingkat kesehatan pekerja, maka dilakukan analisis risiko kesehatan secara kuantitatif yaitu dengan menghitung indeks bahaya.

5.1.3 Indeks Bahaya

Penentuan indeks bahaya dilakukan dengan mencari nilai HQ (hazard quotient) terlebih dahulu dengan menggunakan Persamaan 3.1. Berdasarkan persamaan tersebut, terlihat bahwa HQ merupakan hasil bagi antara ADD (average daily dose) dengan RfD (reference dose) atau dikenal dengan NAB. Dalam penelitian ini ADD dapat diketahui dengan menggunakan persamaan intake partikulat (Persamaan 4.2).

47

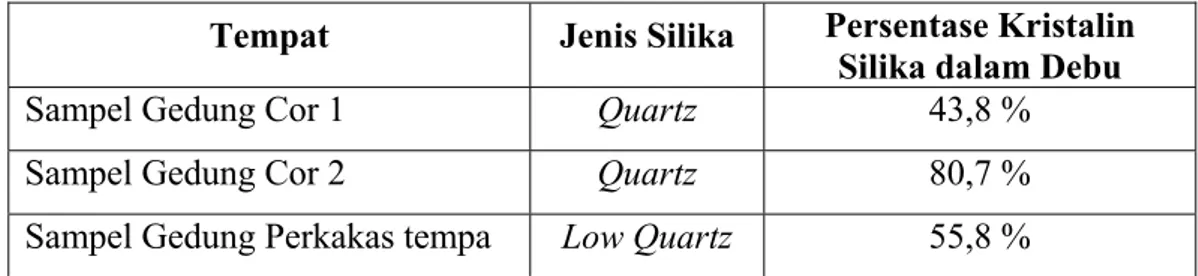

Sedangkan NAB silika didapatkan dengan menggunakan Persamaan 2.2. Karena berbagai keterbatasan dalam penelitian ini, maka pemeriksaan kandungan debu hanya dilakukan terhadap 3 sampel yang berasal dari 3 tempat yang berbeda yaitu gedung Cor 1, gedung Cor 2 dari kelompok terpajan, dan gedung Perkakas tempa dari kelompok tidak terpajan. Pengukuran kandungan silika dalam debu, dilakukan di Pusat Survei Geologi dengan metode XRD. Hasil pengukuran silika dengan XRD untuk ketiga tempat tersebut dapat dilihat pada Tabel 5.4

Tabel 5.4 Hasil Analisis SiO2 dengan Metode XRD

Tempat Jenis Silika Persentase Kristalin Silika dalam Debu

Sampel Gedung Cor 1 Quartz 43,8 %

Sampel Gedung Cor 2 Quartz 80,7 %

Sampel Gedung Perkakas tempa Low Quartz 55,8 %

Pada Tabel 5.4 terlihat bahwa kandungan SiO2 di Cor 2 memiliki persentase

tertinggi yaitu 80,7 % diikuti oleh bagian Perkakas tempa dan Cor 1 masing-masing 55,8 % dan 43,8 %. Dari Tabel terlihat juga bahwa persentase SiO2 untuk

bagian Cor 1 (kelompok terpajan) lebih kecil dibandingkan dengan persentase SiO2 di bagian Perkakas tempa (kelompok tidak terpajan). Hal ini kemungkinan

disebabkan hasil metode XRD kurang akurat terutama untuk jumlah debu yang sedikit (NIOSH, 2002).

Dengan menggunakan Persamaan 2.2, maka didapatkan NAB untuk masing-masing tempat (Tabel 5.5).

Tabel 5.5 NAB Silika untuk Ketiga Tempat Penelitian

Tempat NAB (mg/m3)

Sampel Gedung Cor 1 0,218

Sampel Gedung Cor 2 0,120

Sampel Gedung Perkakas tempa 0,173

Berdasarkan Tabel 5.5, terlihat bahwa NAB silika di gedung Cor 2 memiliki konsentrasi terendah, yaitu 0,120 mg/m3, diikuti oleh NAB silika di gedung

48

Perkakas tempa dan Cor 1, masing-masing 0,173 dan 0,218 mg/m3. Dengan demikian, dapat diasumsikan bahwa kandungan debu silika pada pekerja Cor 2 lebih berbahaya dibandingkan dengan kandungan debu silika di Perkakas tempa dan Cor 1.

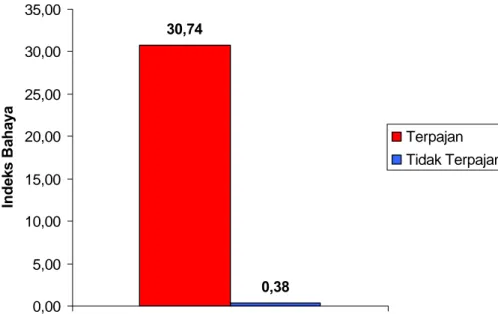

Untuk mendapatkan nilai NAB dalam satuan (mg/kg.hari), maka dilakukan pendekatan dengan menggunakan rumus intake dari Persamaan 3.2. Hasil lengkap hubungan antara ADD, RfD, HQ dan HI untuk masing-masing sampel pada kedua kelompok dapat dilihat pada Lampiran B, sedangkan grafik rata-rata HI untuk setiap kelompok terpajan dan tidak terpajan dapat dilihat pada Gambar 5.1.

30,74 0,38 0,00 5,00 10,00 15,00 20,00 25,00 30,00 35,00 Inde ks B aha ya Terpajan Tidak Terpajan

Gambar 5.1 Perbandingan Nilai Indeks Bahaya Untuk Kelompok Terpajan dan Tidak Terpajan

Dari Gambar 5.1 terlihat bahwa rata-rata nilai HI untuk kelompok terpajan yaitu sebesar 30,74. Karena nilai HI lebih besar dari 1, maka pekerjaan yang dilakukan oleh pekerja kelompok terpajan termasuk ke dalam pekerjaan yang membahayakan kesehatan paru-paru. Sedangkan nilai HI untuk kelompok tidak terpajan yaitu 0,38, sehingga dapat asumsikan bahwa aktivitas yang dilakukan di kelompok tersebut tidak membahayakan kesehatan paru-paru pekerja (Gratt, 1996).

49 5.2Evaluasi Pajanan

Evaluasi pajanan dilakukan dengan cara menganalisis proses kerja yang dapat menimbulkan sumber bahaya debu terhadap pekerja. Analisis dilakukan secara deskriptif terhadap proses yang terdapat dalam tempat kerja yang dianggap berbahaya, berdasarkan nilai indeks bahaya (HI > 1). Dengan demikian, evaluasi pajanan hanya dilakukan terhadap pekerja dari bagian Cor 1 dan Cor 2.

5.2.1 Evaluasi Pajanan Cor 1

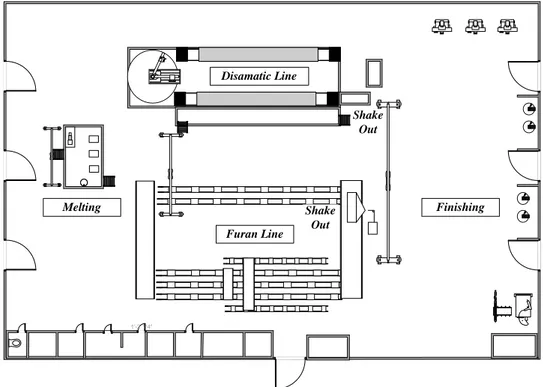

Cor 1 merupakan tempat pengecoran logam terutama logam berukuran besar. Secara umum proses yang terjadi di Cor 1 antara lain: melting (proses pelelehan logam), pencetakan logam, dan finishing. Proses pencetakan logam di tempat ini terdiri atas dua bagian utama, yaitu disamatic line (dise line) dan furan line.

Denah ruangan Cor 1 secara umum dapat dilihat pada Gambar 5.2.

1'-2 1/4" Disamatic Line Furan Line Melting Finishing Shake Out Shake Out

Gambar 5.2 Denah Ruangan Cor 1

Berdasarkan Gambar 5.2, terlihat bahwa bagian pencetakan logam terletak diantara bagian melting dan finishing. Dari hasil pengamatan, terlihat bahwa

50

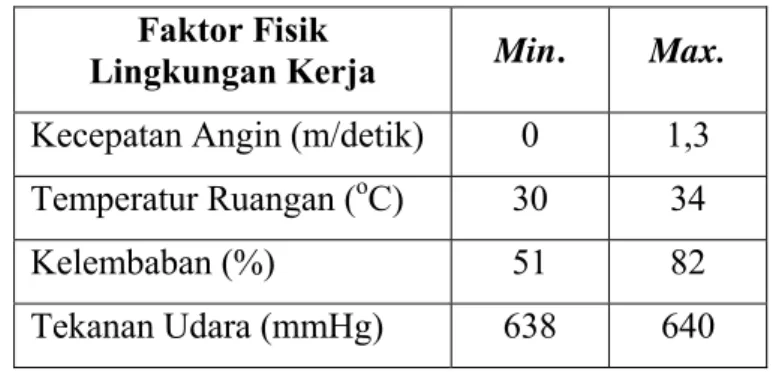

bagian pencetakan logam berpotensi memajani pekerja terhadap debu, sehingga pada bagian ini terdapat 2 buah sistem ventilasi lokal (LEV) yang masing-masing ditempatkan di bagian shake out disamatic dan furan line. Gedung ini memiliki luas kurang lebih 5700 m2, dengan jumlah pekerja sekitar 76 orang. Hasil pengukuran terhadap faktor fisik lingkungan kerja selama penelitian di Cor 1 dapat dilihat pada Tabel 5.6.

Tabel 5.6 Faktor Fisik Lingkungan Kerja Cor 1 Selama Penelitian Faktor Fisik

Lingkungan Kerja Min. Max. Kecepatan Angin (m/detik) 0 1,3 Temperatur Ruangan (oC) 30 34

Kelembaban (%) 51 82

Tekanan Udara (mmHg) 638 640

Dari Tabel 5.6 terlihat bahwa kecepatan angin tergolong cukup rendah yaitu berkisar 0 sampai 1,3 m/detik. Dengan demikian, dapat diasumsikan bahwa sumber bahaya debu lebih terpusat pada proses yang menghasilkan debu, yaitu di bagian disamatic line dan furan line.

Berdasarkan pengamatan di lapangan, penggunaan APD masker oleh pekerja yang berada di tempat ini tidak dilakukan secara konsisten. Hasil wawancara berdasarkan kuesioner terhadap 15 orang pekerja, menyatakan bahwa 67% pekerja selama bekerjanya tidak menggunakan masker, 20% menyatakan sesekali memakai masker, sedangkan 13% lainnya menyatakan memakai masker jika diperlukan (Gambar 5.3).

51 n=15 Tidak menggunakan masker 67% Sesekali 20% Selalu menggunakan masker 0% Saat banyak debu 13%

Gambar 5.3 Hasil Kuesioner Penggunaan Masker pada Pekerja Cor 1 Berdasarkan Gambar 5.3, sebagian besar pekerja di Cor 1 tidak menggunakan APD masker selama bekerja. Seperti telah disebutkan sebelumnya bahwa salah satu sumber bahaya dominan yang berada di tempat ini adalah debu. Debu dihasilkan oleh proses pencetakan logam, terutama berasal dari pasir kuarsa dan bentonit yang digunakan sebagai bahan cetakan logam (Labaik, 2008). Debu silika dapat masuk ke tubuh pekerja melalui inhalasi. Menurut Pudjiastuti tahun 2002, debu respirabel akan masuk melalui inhalasi ke saluran pernapasan pekerja, dan akan mengendap di alveoli. Dengan demikian, pekerja yang tidak menggunakan APD masker akan sangat berpotensi terpajan debu silika yang berasal dari proses produksi.

Berdasarkan hal tersebut, maka pengukuran lebih difokuskan terhadap 15 orang pekerja yang tidak menggunakan APD dan tersebar di bagian disamatic line dan

furan line. Hal ini sesuai dengan konsep maximum risk employees tentang strategi pengukuran pajanan, dimana pekerja yang diukur adalah pekerja yang diasumsikan memiliki pajanan debu terbanyak (OSHA, 2008).

52 5.2.1.1 Disamatic Line

Seperti telah dijelaskan sebelumnya bahwa disamatic line merupakan salah satu unit dalam pencetakan logam di Cor 1. Proses pengecoran logam di disamatic line dilakukan secara semi otomatis dengan menggunakan mesin disamatic. Secara umum, proses ini dikendalikan oleh pekerja yang berada di ruang kontrol utama. Sejumlah pekerja lainnya berada di luar ruang kontrol utama bertugas mengawasi proses kerja, mengoperasikan mesin di luar ruang kontrol, serta secara langsung terlibat dalam proses pencetakan logam. Hasil pengamatan terhadap proses kerja yang terjadi di bagian disamatic line dapat dilihat pada Gambar 3.1.

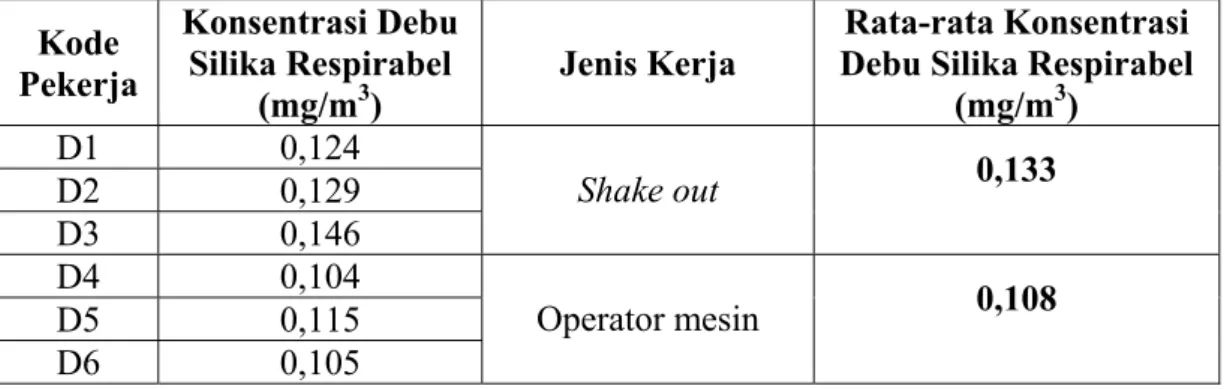

Selama pengamatan, pekerja yang dijadikan subjek penelitian adalah pekerja yang selama bekerja tidak menggunakan APD masker. Konsentrasi debu respirabel untuk pekerja di bagian disamatic line dapat dilihat pada Tabel 5.7.

Tabel 5.7 Konsentrasi Debu Silika Respirabel pada Pekerja Bagian Disamatic Line Kode Pekerja Konsentrasi Debu Silika Respirabel (mg/m3) Jenis Kerja Rata-rata Konsentrasi Debu Silika Respirabel

(mg/m3) D1 0,124 D2 0,129 D3 0,146 Shake out 0,133 D4 0,104 D5 0,115 D6 0,105 Operator mesin 0,108

Pada Tabel 5.7 terlihat bahwa terdapat 6 orang pekerja yang dijadikan sebagai sampel di bagian disamatic line. Pekerja dengan kode D1, D2, D3 terlibat langsung dalam proses shake out, sedangkan pekerja dengan kode D4, D5, D6 tidak terlibat langsung dalam proses shake out (bekerja sebagai operator mesin).

Berdasarkan Tabel 5.7, terlihat pula bahwa konsentrasi debu silika respirabel tertinggi ditemukan pada pekerja D3 yang bekerja di bagian shake out, yaitu 0,146 mg/m3. Rata-rata konsentrasi debu silika respirabel untuk pekerja di bagian ini menunjukkan nilai lebih besar dibandingkan dengan konsentrasi rata-rata debu

53

silika respirabel untuk pekerja di bagian operator mesin, masing-masing 0,133 dan 0,108 mg/m3. Proses shake out dilakukan dengan cara vibrasi terhadap cetakan dan logam secara bersamaan dengan menggunakan mesin. Para pekerja yang bekerja di tempat ini bertugas untuk membantu memisahkan antara barang setengah jadi dengan cetakan pasir. Dengan demikian, dapat disimpulkan bahwa proses ini merupakan proses utama yang berpotensi memajani pekerja bagian

disamatic line dengan sumber bahaya debu silika.

Intake (ADD) debu silika respirabel dihitung untuk memperkirakan konsentrasi yang masuk melalui inhalasi ke dalam tubuh pekerja di bagian disamatic line. Nilai ADD pada setiap pekerja dapat dilihat di Tabel 5.8.

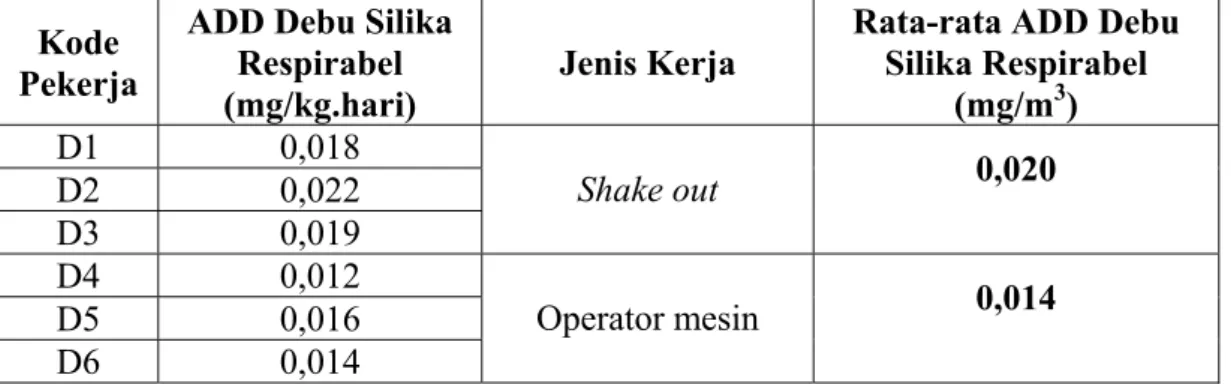

Tabel 5.8 ADD Debu Silika Respirabel pada Pekerja Bagian Disamatic Line

Kode Pekerja

ADD Debu Silika Respirabel

(mg/kg.hari) Jenis Kerja

Rata-rata ADD Debu Silika Respirabel (mg/m3) D1 0,018 D2 0,022 D3 0,019 Shake out 0,020 D4 0,012 D5 0,016 D6 0,014 Operator mesin 0,014

Berdasarkan Tabel 5.8 terlihat bahwa pekerja dengan kode D2 memiliki nilai

intake tertinggi, yaitu 0,022 mg/kg.hari. Berbeda dengan hasil sebelumnya, konsentrasi debu silika respirabel tertinggi diperoleh oleh pekerja dengan kode D3. Hal ini disebabkan berdasarkan Persamaan 4.2 nilai ADD dipengaruhi oleh beberapa hal, salah satunya berat badan dan lama kerja. Berdasarkan Lampiran B diketahui bahwa lama kerja untuk kedua pekerja tersebut sama, yaitu 7 tahun, sedangkan berat badan pekerja dengan kode D2 lebih kecil dibandingkan dengan berat badan pekerja D3. Karena hal tersebut nilai intake pekerja D2 lebih besar dibandingkan dengan nilai intake debu untuk pekerja D3.

Secara umum rata-rata intake debu silika pekerja di bagian shake out adalah 0,02 mg/kg.hari. Hal ini menunjukkan nilai yang lebih besar dibandingkan dengan nilai

54

rata-rata intake debu silika untuk pekerja yang tidak terlibat shake out, yaitu 0,014 mg/kg.hari. Berdasarkan hal tersebut dapat diasumsikan bahwa kelompok pekerja yang terlibat proses shake out akan memiliki nilai FEV1.0 yang lebih kecil

dibandingkan dengan pekerja yang tidak terlibat langsung proses shake out. Hal ini sesuai dengan pendapat Koo et.al (2000), bahwa semakin besar intake terhadap debu, maka nilai FEV1.0 akan semakin kecil.

5.2.1.2 Furan Line

Furan line merupakan unit lain di Cor 1 yang berfungsi dalam proses pencetakan logam. Bagian ini terdiri atas 20 orang pekerja yang memiliki tugas spesifik untuk masing-masing proses kerja. Pengamatan dilakukan terhadap 9 orang pekerja yang selama pekerjaannya tidak menggunakan APD masker. Proses kerja yang terjadi di bagian furan line dilakukan secara semi otomatis. Secara umum proses kerja di bagian furan line dapat dilihat pada Gambar 3.2.

Berbeda dengan proses di disamatic line, proses pencetakan logam yang terjadi di

furan line disebut juga dengan teknik kering. Hal ini disebabkan pada proses pembuatan cetakan tidak digunakan air dan bentonit, tetapi digunakan binder yang berasal dari senyawa alkohol. Konsentrasi debu silika respirabel untuk masing-masing pekerja di bagian furan line dapat dilihat pada Tabel 5.9.

Tabel 5.9 Konsentrasi Debu Silika Respirabel pada Pekerja Bagian Furan Line Kode Pekerja Konsentrasi Debu Silika Respirabel (mg/m3)

Jenis Kerja Debu Silika Respirabel Rata-rata Konsentrasi (mg/m3) F1 0,573 F2 0,346 Shake out 0,460 F3 0,383 F4 0,155 F5 0,193 Membuka cetakan & Persiapan pola 0,244 F6 0,050 F7 0,139 Pengisian pasir 0,094 F8 0,038 F9 0,092 Setting cetakan 0,065

55

Berdasarkan Tabel 5.9 terlihat bahwa terdapat 9 orang pekerja yang dijadikan sebagai sampel di bagian furan line. Dari Tabel 5.9, terlihat pula bahwa konsentrasi debu silika respirabel untuk pekerja di bagian ini cukup beragam. Hal tersebut disebabkan pekerja di bagian ini memiliki jenis pekerjaan yang spesifik untuk setiap pekerjanya. Pekerja dengan kode F1 dan F2 bekerja di bagian shake out, pekerja F3, F4 dan F5 bekerja membuka cetakan dan persiapan pola, pekerja F6 dan F7 bekerja mengisi pasir (bahan cetakan) dari mixer sedangkan pekerja F8 dan F9 bertugas mengatur (setting) cetakan.

Sama halnya dengan proses disamatic line, pekerja yang paling berpotensi terpajan debu di furan line adalah pekerja yang melakukan proses shake out. Hal ini ditunjukkan oleh konsentrasi debu silika respirabel pekerja F1 yang bekerja di bagian ini yaitu 0,573 mg/m3. Sedangkan rata-rata konsentrasi debu silika respirabel pada pekerja yang melakukan aktivitas ini, yaitu 0,46 mg/m3.

Proses lain yang berpotensi memajani pekerja dengan debu adalah proses membuka cetakan dan persiapan pola. Pada proses ini terlihat sejumlah debu mengumpul pada zona pernapasan pekerja. Hal ini ditunjukkan oleh rata-rata konsentrasi debu silika respirabel di tempat ini yaitu 0,244 mg/m3. Sedangkan konsentrasi rata-rata debu silika respirabel pada pekerja dengan jenis kerja pengisian pasir dan setting cetakan masing-masing menunjukkan konsentrasi 0,094 dan 0,065 mg/m3.

Intake (ADD) debu silika respirabel dihitung untuk memperkirakan konsentrasi yang masuk melalui inhalasi ke dalam tubuh pekerja di bagian furan line. Nilai ADD pada setiap pekerja dapat dilihat di Tabel 5.10.

56

Tabel 5.10 ADD Debu Silika Respirabel pada Pekerja Bagian Furan Line

Kode Pekerja

ADD Debu Silika Respirabel (mg/kg.hari)

Jenis Kerja ADD Konsentrasi Debu Silika Respirabel (mg/kg.hari) F1 0,106 F2 0,055 Shake out 0,080 F3 0,066 F4 0,023 F5 0,035 Membuka cetakan & Persiapan pola

0,041 F6 0,010 F7 0,025 Pengisian pasir 0,018 F8 0,006 F9 0,012 Setting cetakan 0,009

Sama halnya dengan konsentrasi debu silika respirabel, berdasarkan Tabel 5.10 nilai intake untuk pekerja yang bekerja di bagian shake out (F1), tetap menunjukkan nilai tertinggi, yaitu 0,106 mg/kg.hari. Secara keseluruhan urutan rata-rata konsentrasi debu silika respirabel menunjukkan urutan yang sama dengan rata-rata intake untuk setiap kelompok kerja. Nilai rata-rata intake untuk setiap jenis kerja yaitu 0,080, 0,041, 0,018, dan 0,009 mg/kg.hari, masing-masing untuk pekerja di bagian shake out, persiapan pola, pengisian pasir, dan setting cetakan. Dengan demikian, dapat disimpulkan bahwa pekerja dengan jenis kerja shake out

memiliki kecenderungan tertinggi untuk terkena penyakit pernapasan akibat kerja di bagian disamatic line. Pajanan debu silika secara terus menerus akan menimbulkan fibrosis paru-paru yang akan menimbulkan silikosis (NIOSH, 2002).

5.2.2 Evaluasi Pajanan Cor 2

Cor 2 merupakan salah satu tempat pengecoran yang terdapat di PT. X. Gedung Cor 2 terletak di sebelah barat dari Cor 1, dan merupakan gedung yang pertama didirikan. Denah Cor 2 secara umum dapat dilihat pada Gambar 5.4.

57

Gambar 5.4 Denah Ruangan Cor 2

Berdasarkan Gambar 5.4 terlihat bahwa proses pencetakan logam terletak diantara bagian finishing dan melting. Berbeda dengan kondisi ruang kerja di Cor 1, pada gedung Cor 2 tidak dilengkapi dengan sistem ventilasi lokal (LEV), namun gedung ini memiliki banyak jendela di sepanjang salah satu sisinya yang selalu dibiarkan terbuka selama proses kerja berlangsung. Gedung ini memiliki luas kurang lebih 2800 m2 dengan jumlah pekerja 52 orang. Hasil pengukuran terhadap faktor fisik di lingkungan kerja selama penelitian di Cor 2 dapat dilihat pada Tabel 5.11.

Tabel 5.11 Faktor Fisik Lingkungan Kerja Cor 2 Selama Penelitian Faktor Fisik

Lingkungan Kerja Min. Max. Kecepatan Angin (m/detik) 0 1,1 Temperatur Ruangan (oC) 24 32

Kelembaban (%) 40 81

Tekanan Udara (mmHg) 638,04 639,31

Dari Tabel 5.11 terlihat bahwa kecepatan angin di tempat tersebut berkisar antara 0 sampai dengan 1,1 m/detik. Dengan demikian sama seperti di Cor 1 bahwa tempat ini memiliki kecepatan angin yang rendah, sehingga sumber bahaya debu yang dihasilkan oleh suatu proses cenderung berkumpul dekat dengan sumber

58

bahaya. Hasil kuesioner penggunaan APD pada pekerja Cor 2 selengkapnya dapat dilihat pada Gambar 5.5.

n=15 Tidak menggunakan masker 47% Sesekali 33% Selalu menggunakan masker 0% Saat banyak debu 20%

Gambar 5.5 Hasil Kuesioner Penggunaan Masker pada Pekerja Cor 2 Berdasarkan kuesioner pada pekerja Cor 2, masker yang disediakan oleh perusahaan sebagian besar tidak digunakan. Sebanyak 47% pekerja menyatakan bahwa selama bekerja tidak menggunakan masker, 33% menyatakan sesekali memakai masker, sedangkan 20% lainnya menyatakan memakai masker jika diperlukan. Berdasarkan hasil kuesioner tersebut dapat diasumsikan bahwa pekerja di bagian proses pencetakan logam di Cor 2 berpotensi terpajan debu silika dari proses produksi.

Sama halnya dengan Cor 1, di tempat ini juga terdapat 3 proses utama dalam proses pengecoran logam, yaitu: melting (proses pelelehan logam), pencetakan logam, dan finishing. Perbedaannya adalah pengecoran di Cor 2 dilakukan dalam skala yang lebih kecil dibandingkan dengan Cor 1, selain itu proses pencetakan logam yang dilakukan di bagian ini sebagian besar dilakukan secara manual.

59

Proses kerja yang berpotensi menghasilkan debu di tempat ini berasal dari proses pencetakan logam. Berdasarkan jenis kerjanya, proses pencetakan logam dibagi menjadi 2 kelompok kerja, yaitu: kelompok olah pasir dan kelompok cetak pasir. Proses kerja secara keseluruhan dalam pencetakan logam di Cor 2 dapat dilihat pada Gambar 3.3.

Proses kerja di Cor 2 termasuk ke dalam proses basah, karena menggunakan air dan bentonit sebagai bahan dasar cetakan. Dengan demikian, proses ini memiliki kesamaan dengan proses kerja yang dilakukan di bagian disamatic line Cor 1.

5.2.2.1 Olah Pasir

Hasil pengamatan di lapangan menunjukkan bahwa bagian olah pasir terdiri atas 4 orang dan masing-masing memiliki jenis pekerjaan yang relatif sama. Seperti telah dijelaskan sebelumnya bahwa proses pencetakan logam di Cor 2 secara umum masih dilakukan secara manual.

Dari Gambar 3.3, tampak bahwa aktivitas utama yang dilakukan oleh bagian ini antara lain: proses pencampuran antara pasir baru dan pasir bekas ke conveyor, penambahan bahan cetakan secara manual ke dalam mixer, dan penurunan bahan cetakan ke mesin cetak. Konsentrasi debu respirabel untuk pekerja di bagian olah pasir dapat dilihat pada Tabel 5.12.

Tabel 5.12 Konsentrasi Debu Silika Respirabel pada Pekerja Bagian Olah Pasir Kode Pekerja Konsentrasi Debu Silika Respirabel (mg/m3) Jenis Kerja Rata-rata Konsentrasi Debu Silika Respirabel

(mg/m3) O1 1,921 O2 2,188 O3 2,052 O4 1,804 Pencampuran, penambahan pasir, serta penurunan bahan cetakan. 1,991

Berdasarkan Tabel 5.12, terlihat bahwa konsentrasi debu silika respirabel untuk aktivitas olah pasir berkisar antara 1,804 sampai dengan 2,188 mg/m3, dengan rata-rata.1,991 mg/m3. Dari konsentrasi tersebut dapat disimpulkan bahwa

60

kegiatan olah pasir merupakan kegiatan yang lebih berbahaya dibandingkan dengan dengan kegiatan pengecoran di bagian disamatic line maupun furan line

yang memiliki konsentrasi masing-masing 0,120 dan 0,219 mg/m3. Seperti telah disebutkan sebelumnya bahwa setiap pekerja yang bertugas di bagian olah pasir memiliki jenis kerja yang sama, yaitu pencampuran pasir baru dan pasir bekas, penambahan bahan cetakan ke dalam mixer, penurunan bahan cetakan ke roda, serta bersama-sama dengan bagian cetak pasir melakukan pembongkaran cetakan pasir (shake out manual). Hal ini terlihat dari Tabel 5.12 bahwa konsentrasi debu silika respirabel untuk masing-masing pekerja menunjukkan nilai yang hampir sama.

Tingginya rata-rata konsentrasi debu di bagian ini kemungkinan disebabkan ketiga aktivitas yang dilakukan oleh para pekerja sangat berpotensi menimbulkan bahaya debu. Proses pemindahan pasir baru dan bekas ke conveyor dilakukan secara manual dengan menggunakan sekop sehingga terlihat sejumlah debu berkumpul pada proses ini. Sama halnya dengan proses pemindahan pasir, proses penambahan bahan ke mixer juga sangat berpotensi menghasilkan debu. Aktivitas ini dilakukan dengan cara memasukan bahan (bentonit) menggunakan sekop kecil ke dalam mixer yang sedang beroperasi, sehingga debu yang dihasilkan sangat dekat dengan zona pernapasan pekerja. Sedangkan aktivitas pengambilan pasir dari mixer dilakukan dengan menggunakan roda.

Intake (ADD) debu silika respirabel dihitung untuk memperkirakan konsentrasi yang masuk melalui inhalasi ke dalam tubuh pekerja di kelompok olah pasir. Nilai ADD pada setiap pekerja dapat dilihat di Tabel 5.13.

Tabel 5.13 ADD Debu Silika Respirabel pada Pekerja Bagian Olah Pasir

Kode Pekerja

ADD Debu Silika Respirabel (mg/kg.hari)

Jenis Kerja Debu Silika Respirabel ADD Konsentrasi (mg/kg.hari) O1 0,345 O2 0,355 O3 0,425 O4 0,256 Pencampuran, penambahan pasir, dan penurunan bahan cetakan. 0,345

61

Berdasarkan Tabel 5.13 terlihat bahwa pekerja dengan kode O3 memiliki intake

tertinggi, yaitu 0,425 mg/kg.hari. Berbeda dengan hasil sebelumnya, konsentrasi debu silika respirabel tertinggi diperoleh oleh pekerja dengan kode O2. Perbedaan ini disebabkan oleh perbedaan berat badan antara kedua pekerja tersebut (Lampiran B), di mana berat badan pekerja dengan kode O2 lebih besar dibandingkan dengan berat badan O3, masing-masing 55 dan 46 kg.

Secara umum nilai intake rata-rata debu silika respirabel untuk kelompok ini adalah 0,345 mg/kg.hari. Nilai ini lebih tinggi dari rata-rata intake debu silika respirabel di bagian disamatic line dan furan line, yaitu 0,017 dan 0,038 mg/kg.hari. Dengan demikian, pekerja yang bertugas di bagian ini lebih berpotensi terkena penyakit paru-paru akibat kerja, dibandingkan dengan kelompok pekerja di Cor 1.

5.2.2.2 Cetak Pasir

Proses cetak pasir merupakan lanjutan dari proses olah pasir (Gambar 5.12). Pekerja di kelompok ini berjumlah kurang lebih 20 orang. Berdasarkan Gambar 5.12, aktivitas utama pekerja di bagian ini antara lain: membuat cetakan logam di mesin Jolt-quis (mesin cetak), penghalusan dan setting cetakan dan proses pengecoran logam. Proses pembuatan dan penghalusan cetakan dilakukan oleh pekerja tertentu, sedangkan proses pengecoran logam dilakukan dengan menggunakan crane secara bersama-sama oleh semua pekerja yang ada di bagian ini. Hasil debu silika respirabel untuk kelompok ini dapat dilihat pada Tabel 5.14.

Tabel 5.14 Konsentrasi Debu Silika Respirabel pada Pekerja Bagian Cetak Pasir Kode Pekerja Konsentrasi Debu Silika Respirabel (mg/m3) Jenis Kerja Rata-rata Konsentrasi Debu Silika Respirabel

(mg/m3) C1 1,862 C2 1,474 C3 1,435 C4 1,698 C5 1,225 Pencetakan pasir 1,539

62 Kode Pekerja Konsentrasi Debu Silika Respirabel (mg/m3) Jenis Kerja Rata-rata Konsentrasi Debu Silika Respirabel

(mg/m3) C6 1,359 C7 1,182 C8 1,335 C9 0,801 C10 1,032 Penghalusan cetakan pasir 1,142 C11 0,065 Crane 0,065

Berdasarkan Tabel 5.14, terlihat bahwa terdapat 11 orang pekerja yang dijadikan sebagai sampel di bagian cetak pasir. Pekerja yang dijadikan sampel di bagian ini memiliki jenis pekerjaan yang berbeda. Pekerja dengan kode C1, C2, C3, C4, C5 melakukan pencetakan pasir, pekerja dengan kode C6, C7, C8, C9, C10 melakukan penghalusan cetakan pasir, sedangkan pekerja dengan kode C11 bekerja sebagai operator crane. Berdasarkan pengamatan, pekerja dengan kode C1 sampai dengan C10 melakukan akvitas tambahan bersama dengan pekerja bagian olah pasir yaitu pembongkaran cetakan pasir (shake out manual), sedangkan pekerja C11 tidak terlibat langsung dalam proses shake out.

Konsentrasi debu silika respirabel tertinggi didapatkan oleh pekerja yang melakukan pencetakan pasir (C1), dengan konsentrasi 1,862 mg/m3. Rata-rata konsentrasi debu silika respirabel pada pekerja cetak pasir menunjukkan konsentrasi tertinggi yaitu 1,539 mg/m3. Dengan demikian, proses ini merupakan proses yang sangat potensial menghasilkan debu di bagian olah pasir. Proses pencetakan pasir dilakukan dengan cara memasukan pasir ke dalam pola cetakan, kemudian diproses dengan cara digetarkan. Ketika cetakan digetarkan, debu yang terdapat di cetakan berpotensi terlepas dan masuk melalui inhalasi ke saluran pernapasan pekerja.

Proses lain yang berpotensi memajani pekerja dengan debu, adalah proses penghalusan cetakan. Hal ini ditunjukkan oleh rata-rata konsentrasi debu silika respirabel pada pekerja di bagian ini, yaitu 1,142 mg/m3. Berdasarkan

pengamatan, proses penghalusan cetakan dilakukan secara manual dengan Tabel 5.14 (lanjutan)

63

bantuan sekop kecil dan kompresor, sehingga pada saat penghalusan, terdapat sejumlah debu berkumpul dekat dengan zona pernapasan pekerja.

Konsentrasi debu silika respirabel yang terendah di bagian ini didapatkan oleh pekerja T15 yang bekerja sebagai operator crane, yaitu 0,065 mg/m3. Pekerja bagian ini bertugas untuk membantu mengangkat cetakan pada saat proses pencetakan dan penghalusan cetakan dengan cara mengoperasikan crane dari ketinggian 7 meter di atas permukaan lantai. Sehingga semakin tinggi dan jauh posisi pekerja dari sumber bahaya debu, maka kemungkinan terpajan debu akan semakin kecil.

Intake (ADD) debu silika respirabel dihitung untuk memperkirakan konsentrasi yang masuk melalui inhalasi ke dalam tubuh pekerja di kelompok cetak pasir. Nilai ADD pada setiap pekerja dapat dilihat di Tabel 5.15.

Tabel 5.15 ADD Debu Silika Respirabel pada Pekerja Bagian Cetak Pasir

Kode Pekerja

ADD Debu Silika Respirabel (mg/kg.hari)

Jenis Kerja

ADD Konsentrasi Debu Silika Respirabel (mg/kg.hari) C1 0,328 C2 0,238 C3 0,253 C4 0,317 C5 0,220 Pencetakan pasir 0,271 C6 0,239 C7 0,176 C8 0,195 C9 0,132 C10 0,156 Penghalusan pasir 0,180 C11 0,009 Crane 0,009

Berdasarkan Tabel 5.15, nilai intake debu silika respirabel tertinggi pada bagian cetak pasir didapatkan pada sampel pekerja C1, yaitu 0,328 mg/kg.hari. Secara keseluruhan urutan rata-rata konsentrasi debu silika respirabel untuk setiap kelompok pekerja menunjukkan urutan yang sama dengan nilai rata-rata intake

64

untuk setiap jenis kerja, yaitu 0,271, 0,180 dan 0,009 mg/kg.hari, masing-masing untuk pekerja di bagian pembuatan cetakan, penghalusan cetakan, dan operator

crane. Dengan demikian, pekerja di bagian pembuatan cetakan memiliki

kecenderungan tertinggi untuk terkena penyakit paru-paru akibat kerja.

5.3 Evaluasi Dosis-Respon

Pada tahap ini dilakukan analisis terhadap hubungan dosis (intake) debu silika yang masuk ke sistem pernapasan dengan respon berupa nilai FEV1.0. Analisis ini

bertujuan untuk melihat konsistensi antara intake debu silika dengan respon FEV1.0 pekerja.

5.3.2 Hubungan antara Dosis Debu Silika dengan Nilai FEV1.0 untuk Setiap Aktivitas Kerja

Analisis yang dilakukan untuk melihat hubungan dosis-respon, dilakukan dengan membandingkan antara dosis debu silika dengan respon FEV1.0 untuk setiap

aktivitas kerja. Hubungan antara kedua hal tersebut dapat dilihat pada Tabel 5.16.

Tabel 5.16 Hubungan antara Log Dosis Debu Silika dengan FEV1.0 Aktivitas kerja Log Dosis Debu Silika (µg/kg.hari) FEV(liter) 1.0

Olah Pasir 2,531987 3,18465

Cetak Pasir 2,214794 3,20375

Furan line 1,428624 3,25482

Disamatic line 1,231336 3,46515

Kontrol (Perkakas tempa) 0,352754 3,74723 Dari Tabel 5.16, dibuat grafik hubungan antara dosis debu silika dengan nilai FEV1.0, setelah itu dihitung nilai koefisien korelasi antara kedua parameter

65 r = 0,9734 2,80 3,00 3,20 3,40 3,60 3,80 4,00 0 1 2 3

Log Dosis (μg/kg.hari)

FE V 1.0 ( lit e r)

Gambar 5.6 Hubungan antara Dosis Debu Silika dengan FEV1.0 Pekerja

Berdasarkan Tabel 5.16 dan Gambar 5.6 tampak bahwa nilai FEV1.0 untuk

kelompok pekerja dengan berbagai aktivitas cenderung menurun seiring dengan meningkatnya dosis yang masuk ke sistem pernapasan pekerja. Korelasi antara kedua faktor tersebut menunjukkan nilai 0,9734 sehingga hubungan keduanya tergolong kuat. Hal ini sesuai dengan pendapat Antaruddin tahun 2003, bahwa semakin besar debu yang masuk ke dalam sistem pernapasan seseorang, maka nilai FEV1.0 akan semakin kecil.

5.3.2 Hubungan antara Dosis Debu Silika dengan Persentase Penurunan FEV1.0

Untuk mendapatkan kurva dosis respon, maka dilakukan analisis mengenai intake

debu silika dengan persentase penurunan FEV1.0. Karena nilai standar FEV1.0

untuk orang Indonesia masih belum diketahui, maka nilai standar FEV1.0 yang

digunakan adalah volume rata-rata FEV1.0 untuk kelompok tidak terpajan yaitu

sebesar 3,7 liter. Volume rata-rata FEV1.0 kelompok tidak terpajan digunakan

66

normal (cenderung tidak terpajan debu silika; nilai HI<1) serta memiliki karakteristik yang serupa dengan kelompok terpajan. Hubungan dan kurva dosis-respon untuk setiap aktivitas kerja dapat dilihat pada Tabel 5.17 dan Gambar 5.7.

Tabel 5.17 Hubungan antara Log Dosis Debu Silika dengan Persentase Penurunan FEV1.0

Aktivitas kerja Log Dosis Debu Silika (μg/kg.hari) Penurunan FEV(liter) 1.0

Olah Pasir 2,531987 13,94529 Cetak Pasir 2,214794 13,42906 Furan line 1,428624 12,04918 Disamatic line 1,231336 6,36551 Kontrol 0,352754 0 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 0 0,5 1 1,5 2 2,5

Log dosis (μg/kg.hari)

P er se n ta se P enur una n F EV 1.0 (% )

Gambar 5.7 Kurva Hubungan Dosis Debu Silika dengan Persentase Penurunan FEV1.0

Berdasarkan Tabel 5.17 dan Gambar 5.7, terlihat bahwa terdapat konsistensi antar dosis debu silika yang masuk ke sistem pernapasan pekerja, dengan respon pekerja berupa penurunan nilai FEV1.0. Penurunan nilai FEV1.0 diduga disebabkan

67

dengan pendapat Yunus (1997), bahwa silika bebas akan masuk ke saluran pernapasan pekerja kemudian akan menyebabkan autolisis makrofag dan mengarah ke terbentuknya jaringan ikat dan pengendapan hialin pada jaringan ikat tersebut.

5.4 Karakterisasi Risiko

Pada penelitian ini karakterisasi risiko dilakukan dengan cara mengumpulkan informasi berdasarkan identifikasi bahaya, analisis pajanan, dan analisis dosis-respon secara deskriptif, sehingga dapat diperkirakan efek debu silika terhadap kesehatan pekerja PT. X. Sedangkan risiko dinyatakan dengan menghitung risiko relatif (RR) dengan cara membandingkan kelompok pekerja yang terpajan debu silika dengan pekerja yang tidak terpajan.

5.4.1 Analisis Pengaruh Debu terhadap Kesehatan Pekerja PT. X

Seperti telah disebutkan sebelumnya bahwa penelitian ini dilakukan terhadap dua kelompok utama pekerja yaitu kelompok terpajan dan kelompok tidak terpajan. Berdasarkan hasil perhitungan HI, terlihat bahwa pekerja kelompok terpajan sangat berisiko terhadap menurunnya kesehatan paru-paru. Hal ini ditunjukkan nilai rata-rata HI untuk kelompok terpajan yaitu 30,74. Nilai rata-rata tersebut menguatkan bukti bahwa kandungan silika di tempat kerja kelompok terpajan dapat membahayakan kesehatan pekerja. Keadaan ini terjadi karena pada kelompok terpajan terdapat sumber bahaya debu silika respirabel yang berasal dari proses produksi, dengan rata-rata konsentrasi sebesar 0,179 mg/m3 untuk Cor 1 dan 1,428 mg/m3 untuk Cor 2.

Berbeda dengan kelompok terpajan, nilai HI untuk kelompok tidak terpajan semuanya menunjukkan nilai kurang dari 1. Hal ini menunjukkan bahwa kandungan silika yang ada di tempat kerja kelompok tidak terpajan tidak membahayakan kesehatan paru-paru pekerja.

68

5.4.1.1 Analisis Pengaruh Debu terhadap Kesehatan Pekerja Cor 1

Berdasarkan hasil perhitungan tampak bahwa nilai rata-rata indeks bahaya untuk pekerja di bagian disamatic line adalah 2,26, sedangkan nilai rata-rata HI untuk pekerja dibagian furan line yaitu 4,96. Jika keduanya dibandingkan, terlihat bahwa nilai HI untuk pekerja di bagian disamatic line lebih kecil dibandingkan dengan pekerja di bagian furan line. Hal ini dapat diartikan bahwa dosis debu silika respirabel yang masuk ke saluran pernapasan pekerja lebih besar dari NAB silika yang telah ditentukan berdasarkan perhitungan. Dengan demikian, maka pekerja yang berada di bagian furan line lebih berisiko terhadap penyakit paru-paru akibat kerja dibandingkan dengan bagian disamatic line. Hal ini kemungkinan disebabkan teknik pencetakan logam yang dilakukan di kedua bagian ini berbeda.

Teknik pencetakan logam di bagian disamatic line disebut dengan teknik basah, karena pembuatan cetakan dilakukan dengan menggunakan air dengan bahan dasar berupa pasir silika, bentonit dan coal. Seperti telah disebutkan pada Bab II, bahwa pasir silika merupakan bahan dasar cetakan logam dengan kandungan silika kurang lebih 70% (NIOSH, 2002). Sedangkan bentonit merupakan nama dagang bahan pengikat yang umum digunakan dalam pasir cetak basah dan mempunyai kandungan mineral monmorilonit lebih dari 85% dengan rumus kimianya Al2O3.4SiO2. xH2O (Labaik, 2008). Dari hal tersebut diduga bahwa

sumber silika tidak hanya berasal dari pasir silika saja, tetapi didapatkan juga dari bahan-bahan lain yang digunakan dalam proses pencetakan logam.

Penggunaan teknik basah dalam pengecoran logam ini kemungkinan akan mengurangi jumlah debu yang ada di udara. Hal ini disebabkan berat jenis debu akan meningkat jika kontak dengan air, sehingga debu akan segera jatuh ke lantai (Olishifski dan McElroy, 1971).

Alasan lain yang menyebabkan HI di bagian disamatic line lebih kecil adalah sebagian besar proses pembuatan cetakan di bagian disamatic line dilakukan secara otomatis. Sehingga dibandingkan dengan bagian furan line, kontak antara

69

sumber bahaya debu melalui inhalasi relatif sedikit. Hal ini ditunjukkan oleh nilai rata-rata konsentrasi debu silika respirabel untuk kelompok ini yaitu 0,120 mg/m3. Hasil ini lebih rendah dibandingkan dengan rata-rata konsentrasi debu silika respirabel untuk, bagian furan line yaitu 0,215 mg/m3.

Sama halnya dengan bagian disamatic line, bahan utama cetakan pasir di bagian

furan line adalah pasir silika. Perbedaannya pasir ini tidak dicampur dengan bentonit dan air sehingga disebut teknik kering. Sebagai perekat digunakan binder

yang berasal dari senyawa alkohol.

Konsentrasi debu silika respirabel pada kedua bagian ini juga menggambarkan tidak efektifnya fasilitas perlindungan terhadap kesehatan paru-paru pekerja. Seperti telah disebutkan sebelumnya bahwa shake out merupakan proses yang paling potensial menghasilkan debu. Berdasarkan hasil pengamatan di lapangan, gedung Cor 1 memiliki sistem ventilasi lokal pada kedua mesin shake out yang ditempatkan di bagian disamatic line dan furan line. Dengan demikian dapat disimpulkan bahwa kinerja alat tersebut sudah tidak optimal. Hal ini ditunjukkan oleh konsentrasi debu silika respirabel pada pekerja kedua bagian tersebut tergolong cukup besar yaitu berkisar dari 0,038 mg/m3sampai dengan 0,573 mg/m3.

Nilai intake yang tinggi untuk kedua kelompok pekerja di Cor 1 mengindikasikan bahwa upaya pengelolaan kesehatan dan keselamatan kerja di tempat tersebut belum bekerja secara optimal. Hal ini tampak dari belum adanya pengawasan penggunaan APD pekerja.

Hasil analisis dosis-respon menunjukkan adanya konsistensi antara dosis debu silika respirabel dengan respon pekerja berupa nilai FEV1.0. Secara umum, nilai

FEV1.0 untuk kedua kelompok disamatic line berkisar antara 2,98 liter sampai

dengan 3,88 liter. Sedangkan untuk kelompok furan line nilai FEV1.0 berkisar

70

Berdasarkan hasil analisis terhadap bagian Cor 1 dapat disimpulkan bahwa debu silika di Cor 1 dapat membahayakan kesehatan pekerja. Hal ini dapat dibuktikan dengan semakin turunnya nilai FEV1.0 pekerja seiring dengan meningkatnya dosis

debu silika respirabel.

5.4.1.2 Analisis Pengaruh Debu terhadap Kesehatan Pekerja Cor 2

Berdasarkan perhitungan, rata-rata nilai indeks bahaya (HI) untuk kelompok Cor 2 yaitu 65,30. Jika dilihat berdasarkan aktivitas kerja di Cor 2, nilai HI kelompok olah pasir lebih besar dari nilai HI kelompok cetak pasir. Hal ini disebabkan dosis debu silika respirabel pada pekerja di bagian oleh pasir lebih besar dibandingkan dengan pekerja bagian cetak pasir. Dengan demikian, dapat dikatakan bahwa pekerja olah pasir memiliki risiko lebih besar terhadap penyakit paru-paru akibat kerja dibandingkan dengan pekerja cetak pasir.

Seperti telah disebutkan sebelumnya bahwa hal tersebut dapat terjadi karena setiap proses yang dilakukan oleh bagian ini sangat berpotensi menghasilkan debu. Hal ini menyebabkan proses ini tergolong sebagai proses yang paling berbahaya terhadap debu untuk setiap proses pencetakan logam di PT. X (lihat Tabel 5.18).

Tabel 5.18 Rata-Rata Indeks Bahaya untuk Setiap Tempat Kerja yang Diukur

Tempat Kerja Nilai Rata-rata Indeks Bahaya

Cor 1 3,61

Cor 2 65,30

Perkakas tempa 0,38

Walaupun proses pencetakan logam di Cor 2 dilakukan dengan teknik basah, setiap pekerjaan yang dilakukan oleh bagian olah pasir masih sebagian besar dilakukan secara manual. Hal ini menyebabkan rata-rata dosis debu silika respirabel untuk kelompok ini memiliki nilai tertinggi yaitu 2,18 mg/m3.

71

Berdasarkan pengamatan nilai HI untuk kelompok pekerja cetak pasir berkisar antara 2,28 sampai dengan 77,78. Hal ini menunjukkan bahwa pekerja kelompok cetak pasir memiliki potensi untuk terkena penyakit pernapasan akibat kerja, walaupun risikonya lebih kecil dibandingkan dengan pekerja dari kelompok olah pasir. Berdasarkan literatur, penyakit jabatan akibat debu diasanya bersifat kronis atau dapat timbul setelah pajanan selama bertahun-tahun (Olishifski dan McElroy, 1971).

Kaitan antara dosis debu silika respirabel dengan nilai FEV1.0 pekerja di Cor 2

dapat dilihat pada Tabel 5.13 dan Tabel 5.15. Dari hal tersebut dapat disimpulkan bahwa debu silika di Cor 2 dapat membahayakan kesehatan pekerja. Hal ini disebabkan debu silika dapat menimbulkan penyakit akibat kerja berupa penurunan kesehatan paru-paru (Yunus, 1996).

5.4.1.3 Risiko Relatif (RR)

Kuantifikasi efek kesehatan telah menjadi salah satu perangkat yang semakin penting untuk menentukan kebijakan dalam pengelolaan kualitas udara. Untuk dapat mengkuantifikasi besaran efek pencemaran udara, maka dilakukan penghitungan RR. RR adalah rasio risiko penyakit diantara populasi yang terpajan terhadap risiko penyakit diantara populasi yang tidak terpajan (Dirgawati, 2007).

RR yang akan dihitung dalam penelitian ini bertujuan untuk memberikan informasi mengenai efek pajanan debu silika melalui inhalasi, terhadap nilai HQ dan nilai FEV1.0 pekerja di lingkungan pekerja PT. X. Dalam penelitian ini

terdapat 2 kelompok pekerja yang diperbandingkan, sehingga pada akhirnya terdapat data yang berupa matrix (2x2). Kelompok yang diperbandingkan adalah kelompok terpajan (pekerja Cor 1 dan Cor 2) terhadap kelompok tidak terpajan (pekerja Perkakas tempa).

Matrik 2x2 antara kelompok pekerja di lingkungan kerja PT. X terhadap nilai HQ dapat dilihat pada Tabel 5.19

72

Tabel 5.19 Matrik 2x2 Kelompok Pekerja terhadap Nilai HQ

Terpajan Tidak Terpajan

HQ >1 29 0

HQ <1 1 30

Berdasarkan Tabel 5.19 diperoleh nilai RR = ~ (perhitungan dapat dilihat di Lampiran D). Dari hal tersebut dapat disimpulkan bahwa kualitas udara yang mengandung SiO2 berpotensi menimbulkan bahaya (hazard) yang tak terhingga

besarnya.

Pendekatan lain yang dilakukan untuk mengkarakterisasi risiko adalah dengan menghitung RR kelompok pekerja terpajan dibandingkan dengan kelompok pekerja tidak terpajan terhadap nilai FEV1.0. Besarnya nilai FEV1.0 dikelompokan

menjadi 2 bagian, yaitu kelompok pekerja dengan FEV1.0 kurang dari 3,7 liter dan

kelompok pekerja dengan FEV1.0 lebih dari 3,7 liter. Seperti telah disebutkan

sebelumnya bahwa volume 3,7 liter diasumsikan sebagai nilai FEV1.0 normal

untuk pekerja. Berdasarkan hal tersebut didapatkan matrik 2x2 seperti pada Tabel 5.20.

Tabel 5.20 Matrik 2x2 Kelompok Pekerja terhadap Nilai FEV1.0

Terpajan Tidak Terpajan

Nilai FEV1.0 < 3,7 liter 26 16

Nilai FEV1.0 ≥ 3,7 liter 4 14

Berdasarkan Tabel 5.20 diperoleh nilai RR = 1,62. Dari nilai tersebut dapat dsimpulkan bahwa kelompok pekerja terpajan memiliki risiko 1,62 kali lebih besar dibandingkan dengan kelompok pekerja tidak terpajan untuk mengalami turunnya nilai FEV1.0.

Dari evaluasi pajanan terlihat bahwa pekerja bagian shake out paling berpotensi terpajan debu silika. Untuk melihat risiko yang disandang pekerja di bagian pembuatan cetakan logam yang terlibat proses shake out otomatis dan manual

73

(Cor 1 dan Cor 2), pekerja yang tidak terlibat proses shake out (Cor 1 dan Cor 2), dibandingkan dengan pekerja yang tidak terpajan debu silika (Perkakas tempa), maka dihitung risiko relatif antara kelompok tersebut terhadap nilai FEV1.0 (Tabel

5.21).

Tabel 5.21 Risiko Relatif Pekerja Shake Out dan Non-Shake Out terhadap Nilai FEV1.0 Aktivitas Kerja Nilai FEV1.0 < 3,7 liter Nilai FEV1.0 ≥ 3,7 liter Risiko Relatif Kontrol (Perkakas tempa) 16 14 Non-shake out

(Cor 1 dan Cor 2) 7 4 1,18

Shake out otomatis

(Disamatic dan Furan line Cor 1) 5 0 1,88

Shake out manual

(Pembongkaran cetakan Cor 2) 14 0 1,88

Berdasarkan Tabel 5.21, terlihat bahwa pekerja shake out otomatis (Cor 1) dan pekerja shake out manual (Cor 2) memiliki risiko 1,88 kali lebih besar dibandingkan dengan kelompok pekerja tidak terpajan (Perkakas tempa) untuk mengalami turunnya nilai FEV1.0. Sedangkan risiko penurunan FEV1.0 pekerja

yang tidak terlibat langsung proses shake out (non-shake out) dari Cor 1 dan Cor 2 menunjukkan 1,18 kali lebih besar dibandingkan dengan kelompok pekerja tidak terpajan. Dari hal tersebut dapat disimpulkan bahwa pekerja shake out memiliki risiko penurunan FEV1.0 lebih besar dibandingkan dengan pekerja non-shake out.

Hal ini sesuai dengan evaluasi pajanan, dimana proses shake out memiliki konsentrasi debu silika respirabel lebih besar dibandingkan dengan proses non-shake out. Dengan demikian pekerja yang terlibat langsung proses shake out

sangat berpotensi terpajan debu silika dan berisiko mengalami penurunan nilai FEV1.0 (Kooet al.,2000).

74

Dari nilai RR terlihat bahwa terdapat perbedaan yang besar antara nilai RR terhadap HQ dengan nilai RR terhadap FEV1.0. Hal ini kemungkinan disebabkan

risiko yang dihitung terhadap HQ merupakan life time risk sedangkan skor risiko terhadap FEV1.0 merupakan risiko sesaat, karena pengukuran FEV1.0 hanya

dilakukan hanya pada saat penelitian.

5.4.2 Analisis Ketidakpastian

Salah satu kelemahan dalam melakukan analisis risiko kesehatan adalah seringkali mendapatkan hambatan berupa ketidakpastian. Ketidakpastian yang terdapat dalam penelitian ini adalah sebagai berikut.

a. Ketidakpastian pajanan sampel

Pada penelitian ini digunakan rumus intake untuk mendapatkan nilai ADD. Berdasarkan Persamaan 4.2, perhitungan intake sangat dipengaruhi oleh durasi dan frekuensi pajanan. Data durasi dan frekuensi pajanan yang dihitung dalam mendapatkan nilai ADD adalah data berdasarkan wawancara, sedangkan hasil wawancara biasanya bersifat subjektif. Selain itu dalam penelitian ini, pajanan debu silika di luar tempat kerja tidak diukur, sehingga ada kemungkinan responden terpajan debu silika di luar tempat kerja, sedangkan respon FEV1.0 tetap

terukur sehingga dapat mengurangi kualitas data.

Walaupun semua pekerja yang diukur selama penelitian tidak menggunakan APD, berdasarkan hasil kuesioner, beberapa responden dari kelompok terpajan menyatakan sesekali atau saat-saat tertentu memakai APD masker. Ketidakpastian pemakaian APD masker, pada pekerja dapat menimbulkan ketidakpastian pajanan terhadap debu silika.

b. Ketidakpastian jumlah responden

Karena keterbatasan waktu, pekerja yang dilibatkan dalam penelitian hanya berjumlah 60 orang, yang didapatkan dari divisi tempa dan cor. Akurasi suatu penelitian analisis risiko kesehatan akan lebih baik jika dilakukan pada populasi yang banyak.

75 c. Ketidakpastian jumlah analisis sampel

Analisis persentase SiO2 dengan metode XRD hanya dilakukan terhadap 3 sampel

dari pekerja yang bekerja di gedung Cor 1, Cor 2 dan Perkakas tempa. Hal ini disebabkan karena keterbatasan dana dalam penelitian ini. Akurasi data akan lebih baik jika analisis dilakukan pada seluruh subjek penelitian.

d. Ketidakpastian alat

Karena berbagai keterbatasan, maka terdapat alat yang digantikan fungsinya dengan alat lain yang sejenis, salah satunya adalah filter personal sampling pump. Filter standar yang seharusnya digunakan adalah filter dari bahan PVC dengan diameter 5,0 μm. Sebagai gantinya digunakan filter dari bahan MCE dengan diameter 5,0 μm.