PEMANFAATAN BIOPOZZOLAN EKS LIMBAH PENGGILINGAN TEBU

UNTUK MENINGKATKAN MUTU BETON

Dra. Lien Suharlinah dan Hadi Gunawan Sonjaya, S.Si

Pusat Penelitian dan Pengembangan Jalan dan JembatanBadan Penelitian dan Pengembangan, Departemen Pekerjaan Umum Republik Indonesia

1. PENDAHULUAN

Reaksi pozzolan dengan Ca(OH)2 yang merupakan produk hidrasi semen Portland akan meningkatkan kekuatan beton dan menghasilkan beton yang lebih tahan terhadap serangan kimia. Sejauh ini fly ash dan mikrosilika merupakan jenis pozzolan yang banyak terdapat di pasaran. Fly ash sudah dikenal sebagai pozzolan yang bereaksi lambat sehingga konstribusinya terhadap kekuatan beton akan memerlukan waktu yang cukup lama, sedangkan mikrosilika yang dapat bereaksi dengan cepat harganya cukup mahal.

Mengingat pentingnya penggunaan pozzolan pada beton, jenis-jenis bio pozzolan aktif dengan harga yang lebih murah serta ramah lingkungan seperti bio pozzolan yang dihasilkan dari bahan dasar limbah penggilingan tebu, limbah ampas kelapa sawit dan abu sekam padi perlu dikembangkan melalui suatu penelitian yang seksama.

Penelitian ini meliputi pembuatan dan penggunaan bahan dasar bio pozzolan yang disinterring dari bahan dasar limbah penggilingan tebu menggunakan benda uji beton serta pengujian tingkat reaktif silika dengan metoda x-ray diffraksi .

2. TINJAUAN PUSTAKA

Limbah penggilingan tebu adalah limbah dari pabrik gula yang menggunakan tebu sebagai bahan baku dan jumlahnya cukup besar. Sampai saat ini limbah tersebut hanya dimanfaatkan sebagai bahan untuk timbunan.

Berdasarkan data dari pabrik gula Madukismo di Propinsi Daerah Istimewa Yogyakarta (DIY), hasil produksi rata-rata pertahun bahan baku tebu ± 350.000 – 400.000 ton per tahun dan gula 25.000 – 35.000 ton per tahun. Ampas tebu yang diperoleh sekitar 30 % dari tebu untuk bahan bakar di Stasiun Ketel (pusat tenaga) yang mengandung kalori sekitar 1.800 k cal kg. Masa produksi sekitar 5 – 6 bulan per tahun (24 jam sehari), secara terus menerus antara bulan Mei sampai dengan bulan Oktober. diluar bulan tersebut digunakan untuk pemeliharaan mesin-mesin pabrik (servis, perbaikan dan penggantian). Tebu dipanen setelah cukup masak, dalam arti kadar gula (sukrosa) maksimal, dan kadar gula pecahan (monosakarida) minimal. Untuk itu dilakukan analisa pendahuluan untuk mengetahui faktor kemasakan. Ini dilakukan kira-kira 1,5 bulan sebelum giling dimulai. Tebu diangkut dari kebun dengan truk atau lori tebu. Pelaksanaan tebang dilaksanakan oleh petani sendiri atau diserahkan kepada pabrik. Kapasitas tebang harus sama dengan kapasitas giling agar tidak terjadi penurunan rendemen. Kekurangan tebu akan menyebabkan berhenti giling, produksi ampas berkurang sehingga perlu suplay BBM untuk bahan bakar stasiun ketel. Jumlah tebu ditebang per hari sekitar 3000 ton. Alat transportasi 80 % dengan truk dan 20 % dengan lori.

Jenis limbah industri yang timbul dan cara pengolahannya :

a.

Pasir / lumpur , kotoran yang terbawa oleh nira mentah, dipisahkan dengan dorrolone, dimanfaatkan untuk urug lahan, atas permintaan masyarakat.b.

Abu Ketel Uap , sisa pembakaran di stasiun ketel uap, ditampung dengan lori jeding dan dimanfaatkan juga untuk urug lahan yang memerlukan.c.

Debu / langes dari ketel uap yang terbawa keluar lewat cerobong asap, ditangkap dengan alat penangkap (dust collector) ditampung dalam lori jeding juga. Selama 8 jam diperoleh 10 jeding, tiap jeding sebanyak 400 kg (= 4 ton)d.

Blotong , endapan kotoran dari nira tebu yang terjadi di stasiun pemurnian, nira dipisahkan dengan alat rotary vacum filter, dimanfaatkan untuk pupuk tanaman lain. Bisa juga dimanfaatkan untuk bahan bakar. Jumlahnya cukup banyak sekitar 100 ton per hari.2.1 Pozzolan

Pozzolan adalah suatu bahan yang mengandung silika. Bahan ini dalam keadaan asli belum dicampur dengan bahan lain, bila diberi air tidak akan mengeras, tetapi bila dicampur dengan kapur padamdan air akan mengeras. Pengerasan ini akan berlanjut terus selama campuran itu dalam keadaan basah. Dengan dimilikinya sifat yang demikian, maka pozzolan ini disebut juga bahan tambah hydrolis (bahan tambah yang mengakibatkan pengerasan dalam air).

2.2 Semen Portland ( PC )

Semen portland adalah semen hidrolik yaitu suatu bahan pengikat yang mengeras jika bereaksi dengan air.

Komponen utama semen portland adalah : - Batu kapur yang mengandung CaO (kapur)

-

Lempung yang mengandung komponen SiO2, Al2O3 (Oksida Al), Fe2O3 (Oksida besi). Reaksi yang terjadi pada waktu pembuatan semen :Batu kapur : CaO CO2

Lempung : SiO2 + Al2O3 + Fe2O3 + H2O 3 CaO + SiO2 3 CaO.SiO2 ( C3 S )

Trikalsium Silikat 2 CaO + SiO2 2 CaO.SiO2 ( C2 S )

Dikalsium Silikat 3 CaO + Al2O3 3 CaO. Al2O3 ( C3 A ) Trikalsium Aluminat

4 CaO + Al2O3 + Fe2O3 4 CaO.Al2O3.Fe2O3 ( C4 AF )

Tetrakalsium Alumina Ferit

Komponen karakteristik dari PC adalah (C3 S) ; (C2 S) ; (C3 A) ; (C4 AF) Pada proses hidrasi terjadi reaksi :

Kalsium Hidroksida (CH / Ca(OH)2) tidak dikehendaki oleh beton yang telah mengeras karena tidak menambah kekuatan beton dan akan menimbulkan bintik-bintik putih pada permukaan beton.

Dengan adanya silika reaktif dari pozzolan maka akan terjadi reaksi : Trikalsium Silikat

Air

Kalsium Silikat Hidrat

Kalsium Hidroksida

2( C

3S ) + 6H

C

3S

2H

3+ 3CH

Kalsium Hidroksida

Silikat dalam Pozzolan

Kalsium Silikat Hidrat

Kekuatan beton bertambah dan tidak terjadi bintik-bintik putih pada permukaan beton. Secara stoikiometri persamaan reaksi yang terjadi adalah sebagai berikut :

BM Ca(OH)2 = 40,08 + 2 x 16 + 2 x 1 = 74.08 BM SiO2 = 28.09 + 2 x 16 = 60.09 74.08 gr Ca(OH)2 ~ 60.09 gr SiO2 1 gr Ca(OH)2 ~ (60.09/74.08) gr = 0.811 gr SiO2 BM 3CaO . SiO2 = 3 x 40.08 + 3 x 16 + 28.09 + 2 x 16 =228.33 BM Ca(OH)2 = 40.08 + 2 x 16 + 2 x 16 =74.08

2 mol (3CaO . SiO3) ~ 3 mol Ca(OH)2 2 x 228,33 gr (3CaO . SiO3) ~ 3 x 74,8 gr Ca(OH)2 456,66 gr (3CaO . SiO3) ~ 222,24 gr Ca(OH)2

1 gr 3CaO . SiO3 ~ (222,24/456,66)gr Ca(OH)2 1 gr 3CaO . SiO3 ~ 0,4866 gr Ca(OH)2

Dalam proses hidrasi semen, banyaknya SiO2 yang dipakai sebesar 60 %, sedangkan dari hasil penentuan komposisi kimia bio pozzolan tebu diperoleh rata-rata kandungan SiO2 sebesar 70 %, maka :

1 gr Ca(OH)2 ~ 0,811 gr SiO2 (SiO2 dalam contoh bio pozzolan : 70%) 1 gr C3Si ~ 0,488 gr Ca(OH)2 x 0,7 = 0,3

60 % C3Si ~ 0,3 x 60 % = 20 % SiO2

Jadi diperlukan kira-kira 20 % SiO2 untuk bereaksi dengan Ca(OH)2 yang terjadi dalam beton.

2.3 Mikrosilika

Silika fume dibuat dari silikon, ferrosilikon atau senyawa silikon lain yang dibuat dalam sebuah tungku pembakar elektrik. Silika fume padat diklarifikasikan sebagai mikrosilika yang mengandung silika (SiO2) 85 % atau lebih dan merupakan suatu partikel yang berukuran sangat halus (200 x kehalusan semen portland) sehingga beberapa ahli menyebutnya sebagai “Super Pozzolan”. Dengan ukuran yang sangat halus tersebut kira-kira 0.1 mm maka mikrosilika mampu mengisi celah didalam pasta semen dan diantara semen dengan agregat, dimana pozzolan bereaksi dengan kelebihan Ca(OH)2, hasilnya adalah terjadinya pengurangan permeabilitas.

Ca(OH)

2+ SiO

2+ H

2O

CaOSiO

2. 2H

2O

2((CaO)

3SiO

2) + 6H

2O

(CaO)

3. 2SiO

2. 3H

2O + 3Ca(OH)

22.4 Fly Ash

Fly ash adalah suatu hasil samping yang diperoleh dari pembakaran batubara di pusat-pusat tenaga listrik modern. Fly ash merupakan material berbentuk bubuk yang sangat halus dan komponen yang terbanyak adalah silika yang hampir semuanya berbentuk butir-butir bulat. Secara umum dikenal dua jenis fly ash yaitu jenis Low Calcium Fly Ash (LFA) dan High Calcium Fly Ash (HFA), komposisi kandungan senyawa dalam kedua jenis fly ash tersebut adalah sebagai berikut :

Tabel 1. Komposisi Kimia Fly ash

Jenis SiO2 Al2O3 Fe2O3 CaO MgO SO3 Na2O K2O LOI

LFA 57.8 23.0 3.5 9.9 1.5 0.3 2.3 0.5 0.5

HFA 38.1 20.7 5.2 23.9 4.6 1.9 1.4 0.4 0.4

Fly ash sangat luas pemakaiannya dalam kaitan material semen untuk produksi beton premix, beton siap pakai. Bangunan beton, pipa beton, dan sebagainya. Di Australia bahan ini dipakai sebagai bahan standar untuk campuran beton.

2.5 Sintering

Sintering adalah suatu metode untuk membuat suatu serbuk melalui pemanasan (di bawah titik didihnya) sampai partikel-partikelnya saling menempel. Kata “sinter” berasal dari bahasa jerman abad pertengahan Sinter yang dalam bahasa inggris berarti abu panas. Proses sintering biasanya

digunakan untuk memproduksi bahan-bahan keramik dan juga digunakan untuk memproduksi serbuk senyawa logam. walaupun begitu banyak juga senyawa-senyawa non logam yang dapat.

Tahapan yang terjadi pada proses sintering limbah penggilingan tebu, adalah sebagai berikut :

a.

Tahap dehidrasi air, temperatur pemanasan adalah dari suhu awal sampai suhu 150 ˚C, tahapan ini sering disebut tahap ”Water smoking”, yaitu penguapan air bersama-sama asap bahan bakar yang terbakar.b.

Dehidrasi air kristal/air mineral/air kimia, bisanya terjadi pada kisaran suhu 450 °C – 600 °C. c. Tahap oksidasi, bahan atau mineral dalam limbah baik yang anorganik maupun organik dioksidasidengan adanya udara pembakaran, tahap ini biasanya dimulai pada suhu 350 °C - 500°C.

Senyawa silika amorf (2SiO2) reaktif terbentuk pada kisaran suhu 600 °C – 800 °C, pada suhu sampai 1000°C, terjadi reaksi penguraian kesetimbangan dimana akan terbentuk fasa trydimite (4 (2SiO2)) dimana kereaktifannya menjadi berkurang , jika suhu terus menerus ditingkatkan sampai di atas 2000°C, maka fasa trydimite akan berubah menjadi fasa cristobalite stabil (SiO2) (1470°C), dan akhirnya akan terjadi peleburan (>2000°C).

2.6 X-Ray Diffraksi

X-Ray diffraksi adalah suatu metode yang digunakan untuk mengidentifikasi tingkat polycrystalline pada semen dan material berbahan dasar semen dengan mengenali pola khas puncak-puncak serapan hasil X-Ray diffraksi untuk masing-masing tingkat variasi kristal.

Teknik ini memungkinkan pendeteksian tingkat kristal termasuk quartz, calcite, portlandite dan ettringite.

Keluaran utama dari pengukuran data difraksi serbuk dengan difraktometer adalah sudut 2θ dan intensitas pada sudut yang sesuai. Perkembangan kemajuan teknologi komputer memungkinkan

pemakaian komputer untuk akusisi data difraksi serta untuk memudahkan analisis data tersebut. Nampak bahwa metode difraksi memiliki aplikasi yang luas dalam karakterisasi material kristal. Analisa X-ray diffraksi menghasilkan beberapa keuntungan untuk karakteristik material berbahan dasar semen, diantaranya :

• Pengujian tidak merusak dan atau membagi bagian yang kurang diketahui dari material berbahan dasar semen.

• Beresolusi tinggi (nanoscale).

• Karakteristik contoh uji yang telah terhidrasi pada temperatur dan tekanan normal, bila diperlukan. • Perkembangan yang mana akan menguntungkan untuk para peneliti di material berbahan dasar

semen.

• Gambaran ganda dan diffraksi atau spectroscopy.

• Mendukung pengguna untuk gambaran dan rekonstruksi.

• Kemampuan untuk penggambaran contoh uji yang lebih besar, walaupun pada resolusi terendah. METODOLOGI

3.1 Metode Penelitian

Metode penelitian dilakukan melalui percobaan-percobaan terhadap contoh uji beton dengan penambahan biopozzolan dengan kadar yang bervariasi dan pengujian tingkat reaktifitas silikat dengan metoda diffraksi sinar x. Sebagai pembanding, dilakukan juga percobaan kekuatan tekan dan pengujian diffraksi sinar x untuk beton dengan penambahan mikrosilika, fly ash batu bara serta beton normal (blanko) untuk mencari berapa banyak biopozzolan yang harus ditambahkan ke dalam beton agar didapatkan suatu hasil yang optimum.

3.2 Hipotesa

Penambahan bio pozzolan dimana unsur utamanya adalah silikat ke dalam campuran beton diduga dapat mengurangi kandungan kalsium hidroksida yang dihasilkan sehingga dapat lebih meningkatkan kekuatan beton, kandungan silikat reaktif dalam bio pozzolan akan bereaksi dengan kalsium hidroksida yang terdapat di dalam beton menghasilkan senyawa seperti trikalsium silikat hidrat. Dengan berkurangnya kandungan kalsium hidroksida dalam beton karena bereaksi dengan silikat dalam bio pozzolan maka kekuatan beton akan semakin meningkat dan lebih tahan dari serangan senyawa kimia dari lingkungan sekitar beton tersebut.

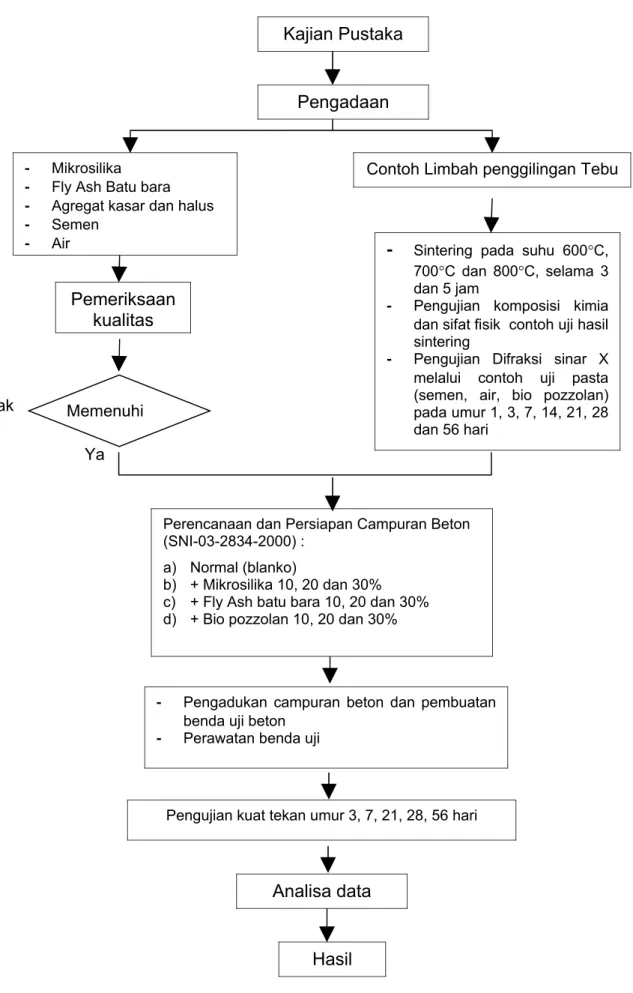

Kajian Pustaka

- Mikrosilika - Fly Ash Batu bara - Agregat kasar dan halus

- Semen

- Air

Contoh Limbah penggilingan Tebu

Pengadaan

Bahan

Pemeriksaan

kualitas

-

Sintering pada suhu 600°C, 700°C dan 800°C, selama 3 dan 5 jam- Pengujian komposisi kimia dan sifat fisik contoh uji hasil sintering

- Pengujian Difraksi sinar X melalui contoh uji pasta (semen, air, bio pozzolan) pada umur 1, 3, 7, 14, 21, 28 dan 56 hari Memenuhi syarat Ya Tidak

Perencanaan dan Persiapan Campuran Beton (SNI-03-2834-2000) :

a) Normal (blanko)

b) + Mikrosilika 10, 20 dan 30% c) + Fly Ash batu bara 10, 20 dan 30% d) + Bio pozzolan 10, 20 dan 30%

- Pengadukan campuran beton dan pembuatan benda uji beton

- Perawatan benda uji

Pengujian kuat tekan umur 3, 7, 21, 28, 56 hari

Analisa data

Hasil

Gambar 1. Diagram Alir Penelitian Pemanfaatan Biopozzolan Eks

Limbah Penggilingan Tebu Untuk Meningkatkan Mutu Beton

4. HASIL PENELITIAN DAN PEMBAHASAN 4.1 Hasil Sintering Limbah Penggilingan Tebu

Sintering limbah penggilingan tebu dilakukan pada suhu 600 °C selama 5 jam, 700 °C selama 3 jam dan 800°C selama 5 jam. Persentasi biopozzolan yang diperoleh setelah sintering dari contoh limbah awal adalah sebagai berikut :

Tabel 2. Persentase biopozzolan yang dihasilkan dari proses sintering bahan dasar limbah penggilingan tebu No. Suhu sintering Durasi Berat Awal Berat akhir (Biopozzolan) Persentase biopozzolan yang dihasilkan (oC) (Jam) (kg) (kg) (%) 1 600 5 300 259.23 86.41 2 700 3 300 259.67 86.56 3 800 5 300 252.26 84.09

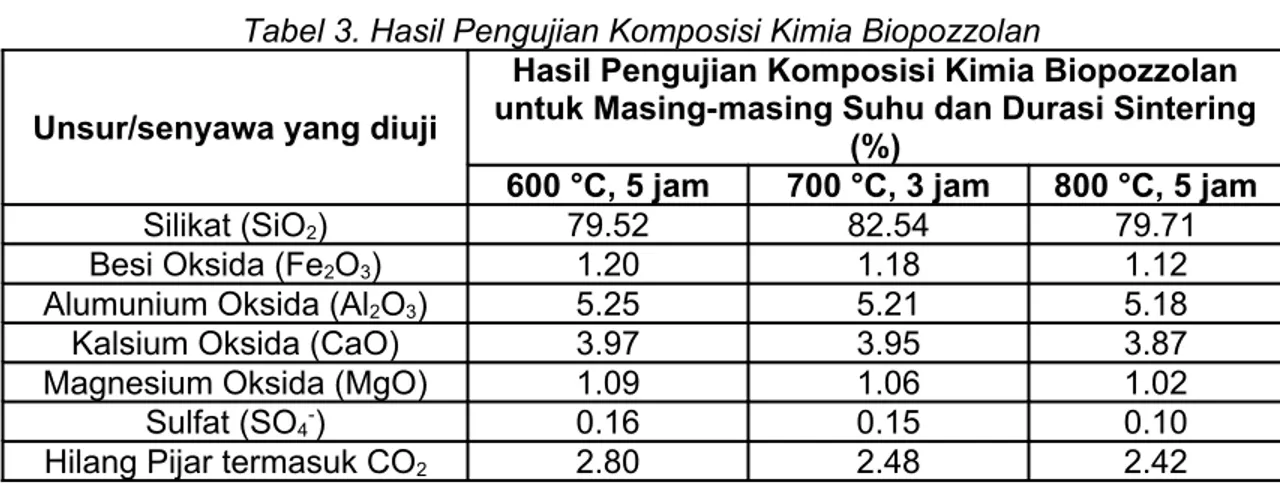

4.2 Hasil Pengujian Komposisi Kimia Biopozzolan

Tabel 3. Hasil Pengujian Komposisi Kimia Biopozzolan

Unsur/senyawa yang diuji

Hasil Pengujian Komposisi Kimia Biopozzolan untuk Masing-masing Suhu dan Durasi Sintering

(%)

600 °C, 5 jam 700 °C, 3 jam 800 °C, 5 jam

Silikat (SiO2) 79.52 82.54 79.71

Besi Oksida (Fe2O3) 1.20 1.18 1.12

Alumunium Oksida (Al2O3) 5.25 5.21 5.18

Kalsium Oksida (CaO) 3.97 3.95 3.87

Magnesium Oksida (MgO) 1.09 1.06 1.02

Sulfat (SO4-) 0.16 0.15 0.10

Hilang Pijar termasuk CO2 2.80 2.48 2.42

Dari hasil pengujian komposisi kimia biopozzolan terlihat bahwa unsur silikat (SiO2) merupakan unsur yang paling dominan, sehingga bahan dasar limbah penggilingan tebu dapat digunakan sebagai bahan dasar pembentuk biopozzolan.

4.3 Hasil Pengujian Kehalusan Butiran Biopozzolan

Pengujian kehalusan butiran biopozzolan dilakukan dengan metoda blaine sesuai ASTM C 204-00 setelah dilakukan penggilingan secara basah selama 20 jam terus-menerus. Hasilnya biopozzolan mempunyai tingkat kehalusan sebesar 491 m2/kg, lebih halus dibandingkan dengan tingkat kehalusan semen portland yang sebesar 280 m2/kg.

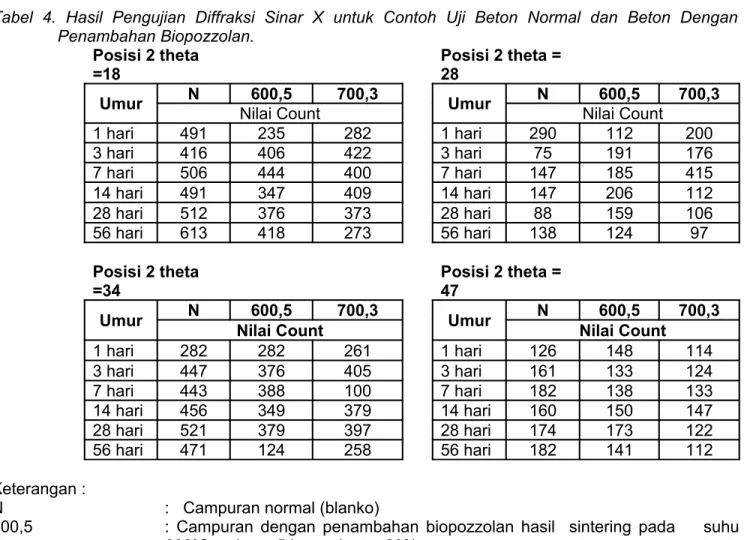

4.4 Hasil Pengujian Tingkat Reaktif Silikat melalui Pengujian Diffraksi Sinar X

Pengujian tingkat reaktif silikat dilakukan dengan menggunakan contoh uji pasta yang dibuat dari campuran air, semen dan biopozzolan dengan kadar biopozzolan yang ditambahkan sebesar 20% serta faktor air – semen 0,5 . pengujian dilakukan pada umur 1, 3, 7, 14, 28 dan 56 hari. Sebagai pembanding dilakukan juga pengujian diffraksi sinar x terhadap contoh uji pasta dengan penambahan mikrosilika 20%, fly ash batu-bara 30% serta blanko. Nilai yang diamati adalah nilai ketinggian puncak Ca(OH)2 pada sudut 2Ф.

Hasil pengujian diffraksi sinar x, adalah sebagai berikut :

Tabel 4. Hasil Pengujian Diffraksi Sinar X untuk Contoh Uji Beton Normal dan Beton Dengan Penambahan Biopozzolan.

Posisi 2 theta

=18 Posisi 2 theta = 28

Umur N 600,5 700,3

Nilai Count Umur

N 600,5 700,3 Nilai Count 1 hari 491 235 282 1 hari 290 112 200 3 hari 416 406 422 3 hari 75 191 176 7 hari 506 444 400 7 hari 147 185 415 14 hari 491 347 409 14 hari 147 206 112 28 hari 512 376 373 28 hari 88 159 106 56 hari 613 418 273 56 hari 138 124 97 Posisi 2 theta =34 Posisi 2 theta = 47 Umur N 600,5 700,3

Nilai Count Umur

N 600,5 700,3 Nilai Count 1 hari 282 282 261 1 hari 126 148 114 3 hari 447 376 405 3 hari 161 133 124 7 hari 443 388 100 7 hari 182 138 133 14 hari 456 349 379 14 hari 160 150 147 28 hari 521 379 397 28 hari 174 173 122 56 hari 471 124 258 56 hari 182 141 112 Keterangan :

N : Campuran normal (blanko)

600,5 : Campuran dengan penambahan biopozzolan hasil sintering pada suhu 600˚C, selama 5 jam sebesar 20%

700,3 : Campuran dengan penambahan biopozzolan hasil sintering pada suhu 700˚C, selama 3 jam sebesar 20%

Nilai count : Posisi ketinggian puncak yang menggambarkan keberadaan dan kuantitas suatu senyawa dalam contoh uji dalam hal ini Ca(OH)2

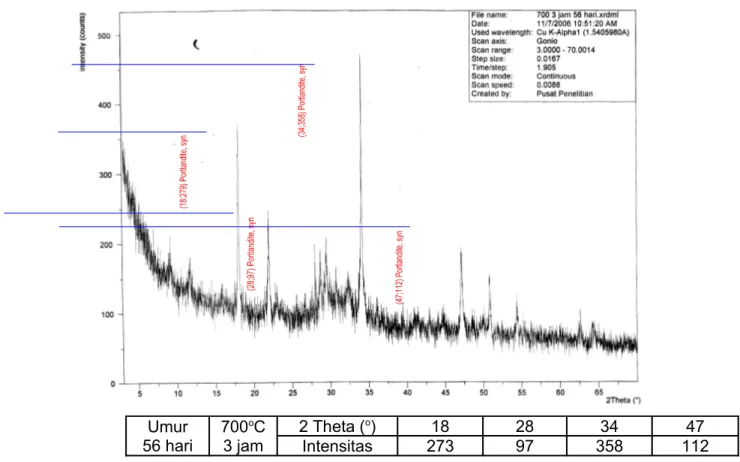

Intensitas karakteristik untuk puncak-puncak kalsium hidroksida (Ca(OH)2) pada sudut 2Φ umumnya berada pada posisi 18, 28, 34 dan 47. Dari hasil di atas terlihat bahwa untuk contoh uji dengan penambahan biopozzolan, intensitas kalsium hidroksida semakin berkurang seiring dengan penambahan umur, hal ini menunjukkan bahwa terjadi reaksi antara silikat reaktif dalam biopozzolan yang mengikat kalsium hidroksida yang dihasilkan selama proses hidrasi. Bandingkan dengan intensitas kalsium hidroksida yang terus bertambah seiring dengan penambahan umur pada contoh uji beton normal. Untuk nilai-nilai intensitas yang besar pada umur-umur tertentu, terjadi disebabkan oleh berimpitnya puncak serapan kalsium hidroksida dengan puncak-puncak lain misalnya ettringite atau mullite dan lai-lain sehingga nilai yang didapat terakumulasi dengan nilai puncak-puncak lain tersebut. Dari tabel juga terlihat bahwa intensitas puncak kalsium hidroksida untuk contoh uji dengan penambahan biopozzolan hasil sintering pada suhu 700°C selama 3 jam, lebih rendah daripada intensitas kalsium hidroksida contoh uji dengan penambahan biopozzolan hasil sintering pada suhu 600°C selama 5 jam, hal ini berarti bahwa biopozzolan hasil sintering pada suhu 700°C selama 3 jam lebih reaktif daripada biopozzolan hasil sintering pada suhu 600°C selama 5 jam.

Umur 56 hari 700oC 3 jam 2 Theta (o) 18 28 34 47 Intensitas 273 97 358 112

Gambar 2. Contoh Grafik Hasil Pengujian Diffraksi Sinar X Biopozzolan

4.5 Hasil Pengujian Kekuatan Tekan Beton

Pengujian kekuatan tekan dilakukan terhadap contoh uji silinder beton yang dibuat dari campuran semen, air, agregat kasar, agregat halus dan biopozzolan dengan kadar yang bervariasi yaitu 10%, 20% dan 30%. Pengujian ini dilakukan untuk mengetahui sejauh mana pengaruh penambahan biopozzolan mampu meningkatkan kekuatan beton dan juga untuk mencari kadar penambahan biopozzolan optimum ke dalam campuran beton. Hasil pengujian dianalisis dan dibandingkan dengan nilai kekuatan tekan contoh uji beton normal, beton dengan penambahan mikrosilika dan beton dengan panambahan fly ash batu bara.

Tabel 5. Komposisi Campuran Contoh uji Beton (ACI Standar) Bahan Biopozzolan (kg/m3) 10% 20% 30% Fly ash 20% Mikrosilika 30% Normal Fas 0,5 air 228.00 228.00 228.00 228.00 228.00 228.00 semen 456.00 456.00 456.00 456.00 456.00 456.00 udara 2.00 2.00 2.00 2.00 2.00 2.00 batu 924.60 924.60 924.60 924.60 924.60 924.60 abu 45.60 91.20 136.80 91.20 136.80 -pasir 568.76 516.12 463.47 520.69 470.34 470.34 Total 2224.96 2217.92 2210.87 2222.49 2217.74 2217.74

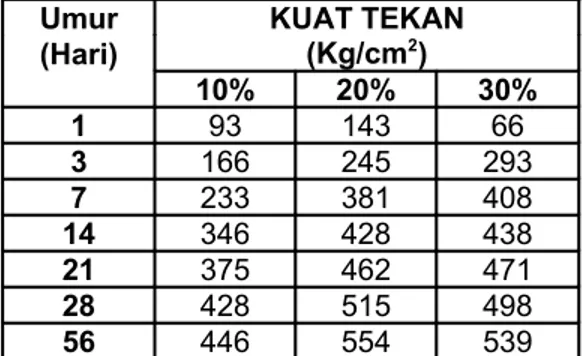

Tabel 6. Hasil Kekuatan Tekan Beton Dengan Penambahan Biopozzolan Hasil Sintering Pada Suhu 600°C selama 5 Jam

Umur KUAT TEKAN

(Hari) (Kg/cm2) 10% 20% 30% 1 93 143 66 3 166 245 293 7 233 381 408 14 346 428 438 21 375 462 471 28 428 515 498 56 446 554 539

Tabel 7. Hasil Kekuatan Tekan Beton Dengan Penambahan Biopozzolan Hasil Sintering Pada Suhu 700°C selama 3 Jam Umur (Hari) KUAT TEKAN (Kg/cm2) 10% 20% 30% 1 130 124 120 3 239 259 247 7 340 371 347 14 434 446 408 21 453 459 441 28 477 492 439 56 507 590 538

Tabel 8. Hasil Kekuatan Tekan Beton Dengan Penambahan Biopozzolan Hasil Sintering Pada Suhu 800°C selama 5 Jam Umur (Hari) KUAT TEKAN (Kg/cm2) 10% 20% 30% 1 177 190 214 3 340 342 307 7 346 445 369 14 400 453 410 21 432 495 443 28 455 539 466 56 495 539 508

Tabel 9. Hasil Kekuatan Tekan Beton Dengan Penambahan Mikrosilika, Fly Ash Batu bara dan Beton Normal (blanko) Umur (Hari) KUAT TEKAN (Kg/cm2) Mikrosilika 20%

Fly ash batu bara

30% Normal 1 178 157 156 3 329 285 363 7 412 396 419 14 477 450 461 21 535 465 476 28 563 465 486 56 613 478 156

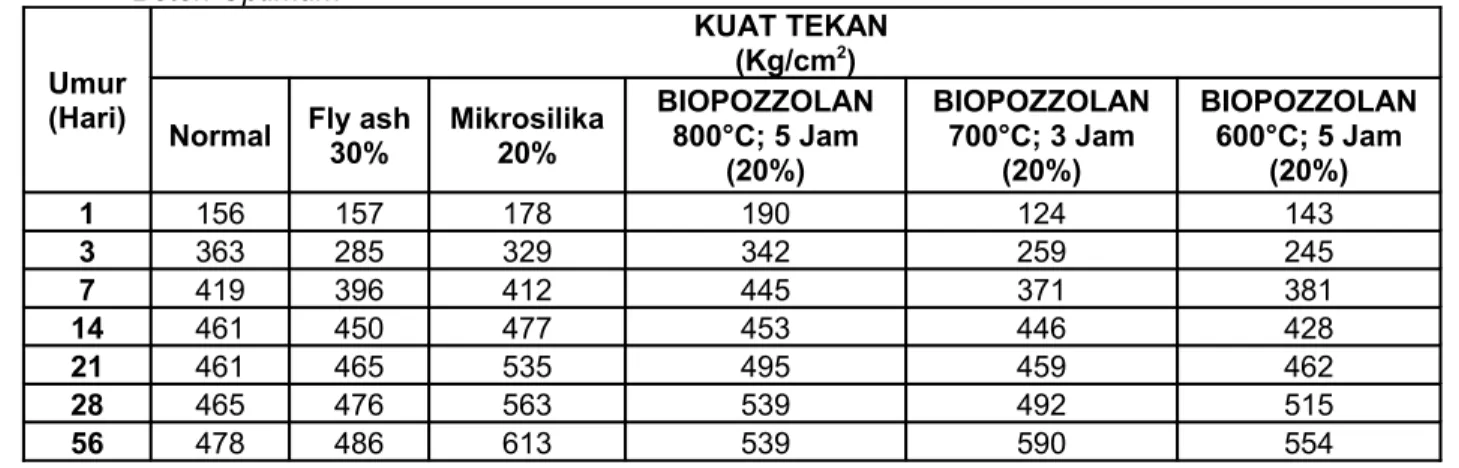

Tabel 10. Perbandingan Hasil Kekuatan Tekan Beton Gabungan Berdasarkan Nilai Kekuatan Tekan Beton Optimum

Umur (Hari)

KUAT TEKAN

(Kg/cm2)

Normal Fly ash 30% Mikrosilika 20% BIOPOZZOLAN 800°C; 5 Jam

(20%) BIOPOZZOLAN 700°C; 3 Jam (20%) BIOPOZZOLAN 600°C; 5 Jam (20%) 1 156 157 178 190 124 143 3 363 285 329 342 259 245 7 419 396 412 445 371 381 14 461 450 477 453 446 428 21 461 465 535 495 459 462 28 465 476 563 539 492 515 56 478 486 613 539 590 554

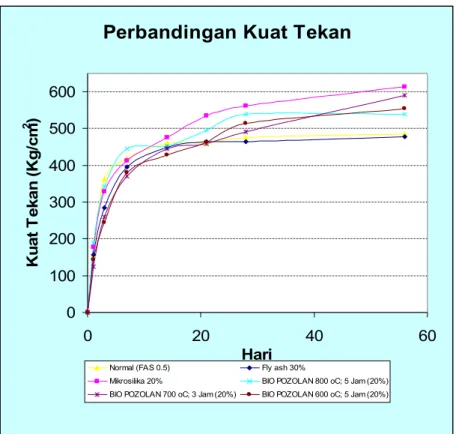

Perbandingan Kuat Tekan

0 100 200 300 400 500 600 0 20 40 60 Hari K u a t T e k a n ( K g /c m 2 )Normal (FAS 0.5) Fly ash 30%

Mikrosilika 20% BIO POZOLAN 800 oC; 5 Jam (20%) BIO POZOLAN 700 oC; 3 Jam (20%) BIO POZOLAN 600 oC; 5 Jam (20%)

Gambar 3. Grafik Perbandingan Kekuatan Tekan Beton Contoh Uji

Dari hasil pengujian kekuatan tekan di atas, terlihat bahwa beton dengan penambahan biopozzolan mempunyai nilai kekuatan tekan yang lebih tinggi daripada kekuatan tekan beton dengan penambahan fly ash dan normal (blanko), tetapi masih lebih rendah dibandingkan kekuatan tekan beton dengan penambahan mikrosilika. Hal ini mungkin disebabkan oleh perbedaan kehalusan butiran antara mikrosilika dengan biopozzolan, dimana butiran mikrosilika jauh lebih halus (200 kali kehalusan semen) dibandingkan butiran biopozzolan sehingga reaksi mikrosilika dalam beton lebih cepat dan lebih merata dibandingkan biopozzolan. Sedangkan jika dilihat dari persetase penambahan biopozzolan sendiri ke dalam campuran beton, penambahan biopozzolan sebesar 20% mempunyai nilai kekuatan tekan yang paling besar dibandingkan penambahan 10% dan 30%, hal ini menyamai nilai perhitungan persentase silikat yang dibutuhkan untuk bereaksi dengan kalsium hidroksida secara stokiometri kimia yaitu sebesar 20%.

5. KESIMPULAN DAN SARAN 5.1. Kesimpulan

Dari hasil penelitian yang telah dilakukan diperoleh kesimpulan sebagai berikut :

1.

Penambahan Biopozzolan sebesar 20% dengan tingkat kehalusan 491 m2/kg ke dalam campuran beton mampu meningkatkan kekuatan tekan beton sebesar + 20%, dibandingkan dengan beton normal (blanko) dan beton dengan penambahan fly ash.2.

Berdasarkan hasil pengujian Diffraksi sinar X, penambahan biopozzolan ke dalam beton mampu mengurangi kadar Ca(OH)2, yang terbentuk pada saat proses hidrasi beton.3. Biopozzolan hasil sintering pada suhu 700˚C selama 3 jam, lebih reaktif dibandingkan dengan biopozzolan hasil sintering pada suhu 600˚C selama 5 jam.

5.2. Saran

1.

Untuk menentukan kadar Ca(OH)2 yang dapat diikat oleh biopozzolan secara kuantitatif disarankan untuk melakukan pengukuran kadar Ca(OH)2 dengan metoda AAS (Atomic AbsoprtionSpectrofotometer).

2.

Disarankan untuk melakukan simulasi dengan menempatkan contoh uji beton dengan penambahan biopozzolan dalam suatu lingkungan agresif untuk mengetahui sejauh mana, beton tersebut tahan (Durable) terhadap serangan kimiawi dari lingkungan.Bibliografi

1.

Annual Book of ASTM-Standards (1994), Standard Specification of Fly ash and Other Pozzolansof Use With Lime, Section 4, Volume 4.

2.

Annual Book of ASTM-Standards (1994), Standard Test Methods for Sampling and testing Fly Ashor Natural Pozzolans for Use As A Mineral Admixture In Portland Cement Concrete, Section 4,

Volume 4.

3.

Cara Uji Kimia Untuk Lempung Dan Pelspar Metode Basah, SNI 15-0449-19894.

John Dachtar (2004), Thesis Calcium Sulfoaluminate Cement as Binder for Structural Concrete, The University of Sheffield.5.

Metode Pengujian Kekuatan Tekan Mortar Semen Portland Untuk Pekerjaan Sipil, SNI03-6825-2002.

6.

Meda Sagala. (2000), Perubahan Fisika Kimia dan Mineral pada Pembakaran Lempung InformasiTeknologi Keramik dan Gelas, No 76-77 th XXI

7.

Nimade Sudaryani. (1997), Tugas Akhir Analisa Komposisi Mineral Batuan dengan X-Ray, Jurusan Fisika Fakultas Matematik dan Ilmu Pengetahuan Alam Institut Teknologi Bandung.8.

PT. Madu Baru, Brosur Pabrik Gula Dan Pabrik Spirtus Madukismo, Yogyakarta.9.

PT. Wahana Pozzolanic, Memperkenalkan Pozzolanic Fly ash, Jakarta, Indonesia. 10. PT. Sika Nusa Pratama, Microsilika Technology.11.

Semen Portland, SNI 15-3500-200412.

C Suryanarayana and M Grant Norton (1998), X-Ray Diffraction A Partical Approach PleniumPrees, New York and London.