BAB II

LANDASAN TEORI

2.1 Tinjauan Umum

Syachri (1983) melakukan penelitian mengenai pengaruh binder terhadap sifat briket arang kayu tusam.Sebagai pembanding juga digunakan arang kayu Meranti dan Keruing.Bahan perekat yang digunakan adalah tepung terigu, tepung kanji dan tetes tebu. Pembuatan binder kanji dan terigu yaitu kadar tepung 5% dan ditambahkan air 80% (1:16), sedangkan kadar tetes tebu yaitu 80% tanpa penambahan air. Bahan dasar yang digunakan adalah serbuk arang kayu dengan ukuran serbuk lolos 80 mesh dan pengeringan awal serbuk arang pada suhu 105°C selama 6 jam. Pembriketan dilakukan dengan tekanan 22 ton, kemudian briket dikeringakan kembali pada suhu 60°C selama 24 jam. Dari hasil pengujian tersebut diperoleh hasil bahwa diantara ketiga jenis binder tersebut, binder kanji memberikan kadar karbon terikat dan nilai kalor tertinggi serta kadar abu yang terendah. Penggunaan binder tetes tebu memberikan nilai kerapatan paling tinggi bila dibandingkan dengan menggunakan binder lainnya.

Tujuan pembriketan adalah meningkatkan densitas minimal 250 kg/m³, terutama jika ditekankan pada masalah transportasi dan penyimpanan.Densitas yang biasa dibuat dalam pembriketan biasanya lebih tinggi dari nilai tersebut.

Sebagai contoh densitas briket jerami dan pelet sekitar 450-650 kg/cm³, nilai ini sebesar 5-10 kali lebih tinggi dari gulungan jerami dan kandungan energi meningkat dari 260-360 kWh/m³ menjadi 1800-2800 kWh/m³ (Wilen C, 1987).

A. Demirbas (1997) melakukan penelitian pada pembriketan sampah kertas dan batang gandum pada tekanan 300-800 MPa dengan bentuk briket silinder, variasi kandungan air 7%, 10%, 13%, 15% dan 18%. Diketahui bahwa densitas sampah kertas dan batang gandum meningkat seiring dengan peningkatan moisture content dan kenaikan tekanan pembriketan. Setelah 1 minggu pengukuran relaksasi digunakan untuk menentukan kestabilan briket.Relaxed density dipengaruhi oleh perbedaan nilai tekanan pembriketan sehinga dapat dibuat sebuah persamaan D = a Ln P + b, dimana relaxed density, D dalam kg/m³ dan tekanan pembriketan, P dalam kg/cm², nilai a dan b adalah suatu konstanta.

Pengujian kuat tekan pada batang gandum menunjukkan bahwa semakin tinggi kandungan air biomasa maka kuat tekan akan meningkat. Kuat tekan tertinggi pada tekanan 800 MPa dengan kandungan air 22 % sebesar 23 MPa.

Yodang Li dan Henry Liu (2000) melakukan pembriketan pada sisa proses industri kayu berupa gergajian, serabut, kulit dan tatal kayu tanpa menggunakan pengikat. Pembriketan menggunakan piston dan cetakan pada temperatur ruangan dengan tekanan 34-138 MPa. Diketahui bahwa moisture content untuk memproduksi briket dengan kualitas baik antara 5 sampai 12 % pada semua

material kayu yang diteliti. Serabut lebih mudah dipadatkan, gergajian urutan kedua dan terakhir tatal kayu.Untuk gergajian kayu minimum tekanan yang dibutuhkan guna mendapatkan kualitas baik sekitar 100 MPa.Dari pengujian kuat tekan dihasilkan, bahwa gergajian kayu memiliki nilai rata-rata 1/3 dari tekanan pembriketan sebelum hancur. Ini didapatkan untuk gergajian yang memiliki moisture content 8,9 % dan lebih dari ini nilai kuat tekan yang dihasilkan kecil. Tatal kayu tidak baik dibriket meskipun tekanannya sudah 138 MPa.Produk sisa kayu pada kondisi terbaik, densitas kering dihasilkan mendekati atau lebih tinggi dari 1 g/cm².

Wilaipon, P (2002) melakukan penelitian tentang pengaruh tekanan pembriketan medium pada briket tongkol jagung.Cetakan yang digunakan berupa silinder dengan diameter dalam 38 mm dan tinggi 100 mm. Ditekan dengan mesin hidrolik yang dilengkapi dengan pressure control. Bahan yang digunakan sebanyak 100 gram dengan komposisi 78 % tongkol jagung dan 23 % molasses yang berfungsi sebagai pengikat. Batas atas tekanan pembriketan adalah 15 MPa dan tekanan yang digunakan 7 MPa, 10 MPa dan 13 MPa. Wilaipon menyatakan bahwa panjang relaksasi maksimum dan peningkatan volume akan ditemukan 15 menit pertama setelah briket keluar dari cetakan dan setelah 96 jam dibiarkan terbuka pada tekanan atmosfer di laboratorium, panjang relaksasi briket kurang dari 18 % dan peningkatan volume briket kurang dari 28 %. Uji impak resistant

yang dilakukan menunjukkan semua briket memiliki daya tahan yang bagus dan tidak hancur setelah dijatuhkan 30 kali.

Diego Cattaneo (2003) mengadakan penelitian di Laboratorium Universitas Brescia tentang pembriketan dengan menggunakan mesin cetak hidrolik dan mesin cetak tipe ulir (screw), menyatakan bahwa kerja yang diperlukan untuk pembriketan menggunakan mesin press tipe ulir (screw) dapat dikurangi hampir setengahnya (15%-20%) dengan cara preheating bahan briket sebelum proses. Dinyatakan pula bahwa pembriketan menggunakan mesin cetak hidrolik pada beberapa bahan briket dengan tekanan pembriketan yang sama pada temperatur tertentu akan meningkatkan densitas.

G. Ozbayoglu dan Tabari (2003) melakukan penelitian pada briket zinc carbonate fines menggunakan pengikat molasses 5 %, moisture content 6 %, dan tekanan 200 kg/cm² pada temperatur 105 C°, dihasilkan gaya remuk (crushing load) briket sebesar 434 kg/briket dan pada kandungan molasses 5 %, briket mulai memiliki ketahanan terhadap air (water resistance). Pada kandungan pengikat 5 % molasses dan 1,5 % lime, penambahan tekanan pembriketan menyebabkan peningkatan gaya remuknya dan mencapai maksimum pada tekanan 400 kg/cm² sebesar 486 kg/briket, kemudian gaya remuk mengalami penurunan pada penambahan tekanannya.

J. Jamradloedluk dkk (2003) melakukan penelitian briket dengan komposisi campuran ampas tebu-jerami padi dan sekam padi-bunga bakung (water hyacinth) dihasilkan densitas antara 185-223 kg/m³ sedangkan densitas tertinggi pada campuran 40:60. Tegangan akhir (ultimate stress) dihasilkan antara 35-265 kN/m².Pada campuran sekam padi-bunga bakung, semakin besar proporsi bunga bakung tegangan akhir juga meningkat.Demikian juga campuran ampas tebu-jerami padi, semakin besar proporsi tebu-jerami padi meningkatkan tegangan akhirnya, kecuali kandungan jerami padi yang terbesar.Karena tegangan akhir berhubungan dengan densitas maka material dengan densitas lebih tinggi memiliki tegangan yang lebih tinggi daripada material densitas rendah.Nilai kekerasan (toughness) briket antara 3-16 kN/m², dimana kekerasan sekam padi-bunga bakung maksimum pada campuran 20:80, sedangkan ampas tebu-jerami padi pada komposisi 60:40.

M. Yildirim dan G. Ozbayoglu (2004) melakukan penelitian terhadap briket serbuk Lignite Tuncbilek dengan menambahkan Ammonium Nitrohumate sebagai perekat menyatakan bahwa kuat tekan tinggi didapatkan ketika kandungan air pada briket 10-50%. Pada kandungan air yang lebih rendah dan lebih tinggi dari itu kekuatan briket tidak akan didapatkan. Kuat tekan briket juga dipengaruhi oleh jumlah perekat yang ditambahkan.Ketika perekat ditambahkan sampai 9 % berat, kuat tekan maksimum briket dicapai tapi kemudian turun lagi. Fenomena ini

diamati dari eksperimen yang dilakukan pada saat menaikkan kadar perekat sampai 10 %, pengepresan menjadi sulit dan briket yang dihasilkan rapuh. Hal ini mengindikasikan bahwa kandungan perekat yang tinggi membuat sampel briket lebih plastis dan padat pada waktu pengepresan belum selesai.Kuat tekan yang tinggi didapatkan ketika penambahan perekat sebanyak 5 % dan 7 %.

2.2 Biomasa 2.2.1 Definisi

Biomasa dapat didefinisikan sebagai semua materi organik yang dapat diperbarui termasuk tumbuhan, apakah tumbuhan di tanah ataupun di air, produk hewan dan kotorannya, proses makanan, produk hutan dan sampah kota (Kintani dan Hall, 1989). Biomasa adalah bahan organik dapat diperbarui dimana terdapat bentuk energi kimia yang dapat diubah menjadi bahan bakar, termasuk sisa dari kegiatan pertanian, proses makanan dan energi tumbuhan.

Pada proses dasar penyusunan biomasa dalam konteks energi didasarkan pada fotosintesa. Pada proses ini tanaman mengubah energi matahari menjadi biomasa, dimana matahari merupakan sumber bentuk energi yang dapat diperbaharui. Hanya tumbuhan hijau organisme yang dapat menyerap energi matahari dengan bantuan pigmen hijau yang disebut klorofil. Klorofil mengubah

energi matahari menjadi energi kimia berupa materi organik majemuk dengan bantuan karbondioksida dan air (Kaltschmitt dan Reinhardt, 1997).

2.2.2 Pemanfaatan Energi Biomasa

Secara umum pemanfaatan energi biomasa dibagi dalam tiga kategori utama, yaitu:

1. Biomasa Padat (Solid Biomass)

Yakni pemanfaatan kayu, limbah panen, kotoran hewan, limbah industri atau rumah tangga dan sejenis, untuk dibakar secara langsung guna mendapatkan panas (heat). Terkadang biomasa dapat mengalami proses lebih lanjut seperti pemotongan (cutting), dibuat butiran kecil (chipping), dibuat briket (briquetting), dan sebagainya, tetapi tetap dalam bentuk padat.

2. Gas Bio (biogas)

Gas bio merupakan teknik pemanfaatan biomasa yang diperoleh melalui penguraian material organik berupa kotoran hewan secara aerob oleh bakteri. Dari proses penguraian ini akan dihasilkan gas mudah terbakar berupa metana.

3. Bahan Bakar Cair Biomasa (liquid biofuel)

Bahan bakar cair biomasa diperoleh melalui pemrosesan secara fisik atau kimia beberapa jenis biomasa.Bahan bakar cair biomasa berupa biodiesel atau etanol terkadang diproses dari limbah industri (contohnya bagasse yang dapat diproses menjadi etanol) ataupun biji-bijian dari tanaman tertentu.

2.3 Analisa Bahan Bakar Padat

2.3.1 Analisa Proksimasi (ASTM D3172)

Analisa proksimasi adalah analisis bahan bakar padat (biomasa, batu bara, dll) yang menghasilkan fraksi massa dari karbon tetap (fixed carbon = FC), zat volatil (volatile mater = VM), kadar air (moisture content = MC), dan abu (ash). Analisa dilakukan dengan menimbang, memanaskan, dan membakar sebuah sampel kecil (satuan berat) bahan bakar (Borman, 1998).

1. Analisa Kadar Air

Sampel bahan bakar dihaluskan (± 2 gr), lalu dipanaskan dalam oven dengan suhu antara 105-110 °C, sehingga massa konstan. Sampel lalu ditimbang kembali dan kehilangan massa kemudian dibagi dengan massa semula dikalikan 100%.

2. Analisa Zat Volatil (VM)

Setelah diperoleh kadar air sampel, kemudian sampel dipanaskan pada suhu 900 °C dalam oven yang kedap udara selama 7 menit. Sampel lalu ditimbang kembali dan kehilangan massa dibagi massa semula dikalikan 100%, menghasilkan fraksi massa zat volatil (volatile matter).

Setelah fraksi zat volatil diketahui, sampel kemudian dipanaskan dalam oven dengan suhu ± 732 °C sehingga terbakar sempurna. Sisa pembakaran ditimbang dan dibagi dengan berat semula dikalikan 100 %, menghasilkan fraksi massa abu.

4. Fraksi Massa Karbon Tetap (fixed carbon)

Fraksi massa karbon tetap diperoleh dengan cara mengurangkan fraksi kadar air, zat volatil, dan abu dari kesatuan.

2.3.2 Analisa Ultimasi (ASTM D3176)

Analisa ultimasi merupakan analisa laboratorium yang memuat fraksi massa karbon (C), hidrogen (H), oksigen (O), sulfur (S), dan nitrogen (N) dalam suatu bahan (bahan bakar atau lainnya), serta nilai kalor pembakaran (HHV) yakni panas yang dihasilkan dari pembakaran sempurna satu satuan massa bahan bakar pada volume konstan, dalam bomb kalori meter dibawah kondisi standar.

2.4 Pengikat (Binder)

Binder adalah bahan pengikat untuk membantu pembentukan ikatan diantara partikel biomasa.Penambahan pengikat dapat meningkatkan kekuatan briket.Pada umumnya bahan pengikat yang digunakan dalam pembriketan dapat

dibagi menjadi 2 jenis, yaitu bahan perekat organik dan anorganik. Bahan-bahan perekat organik antara lain : tetes tebu, coal tar, bitumen, kanji, resin; sedangkan bahan pengikat anorganik antara lain : tanah liat, semen, lime, dan sulphite liquior (Heino, V. 2003).

Gulhan, O dan Kejhanak, R.T (2003) melakukan penelitian tentang pengaruh macam-macam pengikat pada pembriketan Angouran Smithsonite Fines, pada kandungan binder 5 %, kandungan air 6 %, tekanan pembriketan 200 kg/cm², dengan temperatur pemanasan 105 °C, dan didapatkan pengaruh terhadap gaya remuk briket.

Tabel.3.1 Pengaruh macam-macam binder pada pembriketan. Binder ( % ) Crushing Load (kg/briket) - Tetes tebu Dextrin Kanji Bentonit Lime Black cement 32CONa 144 434 561 209 143 141 245 193 NaCl 32SiONa Polyvinyl acetate Peridur XC3 CMC 218 140 297 266 141

Sumber :Ericson S dan Prior M1990 Fungsi utama binder dalam proses pembriketan adalah sebagai bahan perekat/pengikat. Dengan adanya binder, maka briket yang dihasilkan kekuatannya akan menjadi meningkat atau tidak mudah hancur. Disamping itu, pemilihan jenis dan kandungan binder yang tepat akan sangat menentukan kualitas briket yang akan dibuat. Menurut Hinkle dan Rosenthal, ada beberapa kriteria yang harus diperhatikan dalam memilih binder yang akan digunakan sebagai pengikat, antara lain :

a. Kesesuaian antara binder dengan bahan yang akan diikat. b. Kemampuan binder untuk dapat meningkatkan sifat-sifat briket. c. Kemudahan untuk memperolehnya.

Bahan-bahan pengikat yang digunakan dalam pembuatan briket serbuk gergajian kayu Kalimantan untuk penelitian ini dipilih dari bahan organik, yaitu tetes tebu dan kanji.Sedangkan yang berasal dari bahan anorganik yaitu bentonit dan lime.

a. Tetes tebu/gula tetes (molasses)

Tetes tebu merupakan salah satu hasil sampingan pabrik gula yang memiliki sukrosa sekitar 30 persen dan gula reduksi sekitar 25 persen berupa glukosa dan fruktosa. Tetes tebu sendiri masih dapat diolah menjadi beberapa produk lain seperti gula cair, penyedap makanan (MSG), alkohol dan dry yeast untuk roti, protein tunggal, pakan ternak, asam citric, dan acetic acid alcohol.

b. Tepung Kanji (starch)

Kanji merupakan produk olahan berupa tepung yang diperoleh dari umbi ketela pohon. Kanji dikenal juga sebagai aci atau tapioka.Kanji merupakan salah satu bahan yang tersedia di alam secara melimpah, dapat diperbaharui, dan merupakan sumber yang tak terbatas.Kanji dapat digunakan untuk menghasilkan berbagai macam produk, seperti makanan, bahan perekat kertas/lem, konveksi, dan farmasi.Kanji yang sudah dijadikan lem kanji menjadi bentuk gel. Gel adalah koloid yang setengah kaku (antara padat dan cair). Penggunaan kanji sendiri mempunyai beberapa karakteristik yang baik sekali, antara lain : viskositas rekat tinggi, kejernihan yang tinggi, dan stabilitas pembekuan tinggi.

c. Bentonit

Bentonit adalah sejenis lempung yang mengandung mineral montmorillonite.Montmorillonite merupakan mineral yang bersifat menghidrasi air tawar sehingga volumenya mengembang membentuk lembaran-lembaran silika dan alumina. Berdasarkan tipenya bentonit dibagi menjadi dua ; Tipe Wyoming (Na-bentonit – Swelling bentonite) dan Mg, (Ca-bentonit – non swelling bentonite). Penggunaan bentonit antaralain : dibidang metalurgi bentonit digunakan sebagai pengikat untuk campuran cetakan/pengecoran, plasticisizer dalam material keramik; bahan lumpur pengeboran; campuran pembuat cat, latek dan tinta cetak; bahan penyerap, perekat dan pellet makan ternak; dan dibidang industri digunakan sebagai sealing.

d. Batu kapur (lime)

Batu kapur/gamping () adalah batuan sedimen terdiri dari mineral calcite (kalsium carbonate).Sumber utama calcite berasal dari organisme laut seperti kerang/koral, siput, dan ganggang (foraminifera). Organisme ini mengeluarkan sell yang keluar ke air dan terdeposit di lantai samudera sebagai pelogic ooze. Batu kapur dapat berwarna putih susu, abu muda, abu tua, coklat, bahkan hitam, tergantung keberadaan mineral pengotornya. Penggunaan batu kapur sudah beragam, diantaranya untuk bahan kaptan, bahan campuran bangunan, industri karet dan ban, kertas, dan lain-lain.

2.5 Densifikasi

Salah satu cara yang dikembangkan untuk meningkatkan sifat fisis dan pembakaran biomasa adalah densifikasi untuk menghasilkan biobriket. Densifikasi merupakan salah satu langkah dalam rangkaian proses penanganan limbah yang meliputi pengumpulan, penyimpanan, dan pengangkutan, juga termasuk penyortiran, penggilingan dan pengeringan. Densifikasi biomasa berarti menggunakan beberapa bentuk dari tekanan mekanik untuk mengurangi volume bahan organik tumbuhan dan mengubahnya menjadi bentuk padat, dimana lebih mudah dalam penanganan dan penyimpanan daripada bentuk material aslinya (Erickson, et all. 1990). Prinsip densifikasi yaitu pemberian tekanan pada suatu material untuk menghilangkan kekosongan (void) inter dan antar partikel.

Teknik densifikasi yang biasa digunakan adalah balling, cubing, pelleting dan briquetting, menggunakan tekanan piston (piston presses), extrusion screws atau roll presses. Roll presses umumnya digunakan untuk pemadatan metallic dan mineral. Pembriketan menggunakan tekanan piston dan screw extrudersuntuk pembuatan bahan bakar padat. Balling, cubing, dan pelleting biasanya digunakan untuk membuat pakan ternak.

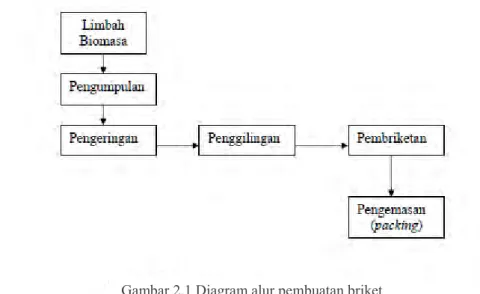

Proses pembuatan biobriket yang utama meliputi pemilihan material biomasa, penggilingan, dan pembriketan. Namun untuk biomasa dengan kondisi pembriketan tertentu kadang diperlukan penanganan tambahan agar pembriketan dapat dilakukan dengan baik. Sebagai contoh untuk biomasa yang kadar airnya terlalu tinggi, maka perlu dilakukan pengeringan untuk memperoleh biomasa dengan kadar air yang sesuai untuk pembriketan.

Konfigurasi berbagai peralatan dan mesin yang digunakan dalam pembriketan tergantung pada jenis bahan baku pembriketan. Komponen unit pembriketan dapat dibagi menjadi 3 kelompok :

1. Pre-processing Equipment

Dalam hal ini yang digunakan adalah peralatan untuk persiapan awal biomasa sebelum dilakukan pembriketan.Dalam skala industri, biasanya tahap awal yang dilakukan adalah pengumpulan biomasa (raw material) dari tempat asalnya kemudian diangkut ke tempat penampungan raw material tersebut.Di tempat penampungan ini dilakukan pengeringan dan pembersihan atau pemisahan biomasa dari kotoran yang tidak diperlukan.

2. Material Handling Equipment

Sebelum dilakukan pembriketan, biomasa yang telah dipersiapkan perlu diproses agar dapat memenuhi kriteria atau kondisi yang diinginkan dalam pembriketan.Biomasa yang baru saja dipanen biasanya masih berbentuk sesuai dengan kondisi tumbuhan asal biomasa tersebut.Misalnya; jerami yang baru

Gambar 2.1 Diagram alur pembuatan briket Sumber : Kintani, O. dan Hall, C.W., 1989

dipanen biasanya masih utuh sehingga sulit untuk langsung dibuat briket. Proses yang perlu dilakukan antara lain sebagai berikut :

a. Pemotongan

Langkah awal yang sangat penting adalah pemotongan biomasa menjadi kecil-kecil, karena diperlukan materi biomasa dengan ukuran yang sesuai untuk dapat dimasukkan ke dalam alat briket.

b. Penggilingan

Penggilingan dilakukan untuk materi biomasa yang keras dan juga digunakan untuk membuat serbuk biomasa.

c. Pengayakan/penyaringan

Untuk proses pembriketan, kadang diperlukan kondisi biomasa yang homogen, termasuk di dalamnya adalah ukuran butir serbuk biomasa. Maka setelah biomasa digiling, kemudian dilakukan penyaringan untuk mendapatkan ukuran butir yang diinginkan.

3. Briquetting proces equipment

Pembriketan biomasa merupakan teknologi untuk mengubah biomasa menjadi bahan bakar padat dan meningkatkan kemudahan penanganan dalam hal pengangkutan, penyimpanan, dan lain-lain. Alat yang digunakan adalah mesin pencetak briket dengan berbagai jenis teknologi yang dapat diterapkan. Teknologi ini dapat membantu memperluas penggunaan biomasa untuk keperluan energi, karena pembriketan dapat meningkatkan nilai kalor volumetrik bahan bakar, mengurangi biaya transportasi dan mengatasi masalah energi.

Pada dasarnya semua jenis limbah biomasa dapat dibriket.Faktor yang berpengaruh pada briket biomasa adalah kandungan air, kandungan abu, densitas, volume rongga dan ukuran butir. Berdasarkan tekanan kompaksi, pembriketan dapat dibagi menjadi 3 (Sumaryono, 1995), yaitu:

Kompaksi tekanan rendah (300-1000 kg/cm²) Kompaksi tekanan sedang (1000-2500 kg/cm²) Kompaksi tekanan tinggi (≥ 2500 kg/cm²)

Dalam kompaksi dengan tekanan tinggi dan sedang, biasanya tidak diperlukan bahan pengikat. Proses kompaksi dengan tekanan tinggi dan sedang biasanya menggunakan teknologi screw press dan piston press. Teknologi pembriketan yang lain jarang digunakan karena tingginya biaya dan kompleksnya peralatan. Sedangkan kompaksi tekanan rendah biasanya diperlukan pengikat dan menggunakan alat yang dioperasikan dengan tangan (hand presses).

Tabel.2.2 Perbandingan mesin cetak piston dan screw extruder

Mesin Cetak Piston Screw Extruder

Moisture content optimum pada bahan

baku 10-15 % 8-9 %

Keausan pada bagian yang saling

kontak Rendah Tinggi

Output dari mesin langkah piston Kontinyu Tenaga yang diperlukan 50 kWh/ton 60 kWh/ton Densitas briket 1-1,2 gram/cm³ 1-1,4 gram/cm³

Karbonisasi Tidak mungkin Hasilnya bagus

Homogenitas Tidak homogen Homogen

Performa pembakaran briket Tidak bagus Bagus

Gambar2.2 Mesin cetak piston dan screw extruder

1. Mesin Tekan Ulir (Screw Press)

Pada screw press atau screw extruder, ulir yang berputar menghantarkan material biomasa dari bagian penampung melewati silinder dan memampatkannya dalam cetakan. Jadi extruder memiliki 3 ruangan yaitu; penampung, penghubung dan ruang ekstrusi.Gaya gesek antara biomasa, ulir dan dinding silinder, gesekan internal dalam material dan dari alat pemanas eksternal menyebabkan peningkatan temperatur briket, sehingga dapat melembutkan material biomasa.Lignin yang terdapat dalam biomasa dapat berperan sebagai pengikat (binding agent).

2. Mesin Tekan Piston (Piston Press)

Piston (reciprocating piston) menekan biomasa kedalam cetakan pada tekanan tinggi secara mekanik yang mendapatkan tenaga dari putaran roda gaya, sehingga biomasa termampatkan dan menjadi padat. Beberapa mesin modern memberikan tekanan tidak hanya pada arah longitudinal, tapi juga arah radial. 3. Mesin Tekan Hidrolik (Hydrolic Press)

Pencetakan material menggunakan sebuah piston yang digerakkan oleh mesin (secara elektrik ataupun internal combution) dengan sistem tekanan oli pada tekanan tinggi.Temperatur operasi melebihi 200°C dengan tekanan yang bervariasi tergantung pada penggunaan mesin dan piston. Umumnya material yang digunakan harus memiliki kandungan air tidak lebih dari 14% dan panjangnya tidak melebihi dari 30 mm untuk memudahkan jatuhnya briket ke loading system. Mesin cetak dengan menggunakan tiga piston (mesin untuk serat tekstil) memungkinkan untuk menggunakan material yang panjangnya kurang dari 30-40 cm tanpa melalui tahap pemotongan dan mendapatkan hasil keluaran yang identik. Mesin ini memerlukan pengepresan awal biomasa secara vertikal yang diikuti pengepresan secara horisontal.

Tabel. 2.3 Perbandingan keunggulan dan kelemahan proses pembriketan

No Proses Keunggulan Kelemahan

A Pembriketan dengan proses biasa

Alat sederhana Harga relatif murah Pengepresan dapat dengan motor atau tangan

Tidak praktis karena perlu mencampur dengan perekat Perlu pengarangan dahulu Densitas rendah

Waktu pembakaran

menimbulkan bau dan asap B Pengepresan

piston tanpa pemanasan

Kualitas lebih baik dari pembriketan dengan press biasa karena densitasnya lebih tinggi

Perlu pengarangan dahulu Harga mahal

Briket kurang kuat

dibandingkan dengan sistem screw

C Pembriketan dengan screw extruder disertai panas Tidak perlu pengarangan dahulu Tidak memerlukan bahan pembantu Tidak menimbulkan asap dan bau Harga jual baik (berpeluang ekspor) Mudah

pengoperasiannya

Screw mudah aus Harga mahal

Sumber : Li, Yodang dan Liu, Henry., 2000

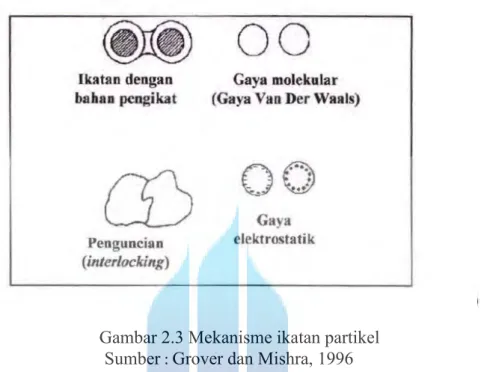

2.5.2 Mekanisme Ikatan Pembriketan

Pembriketan berhubungan erat dengan penggumpalan, dimana sejumlah mekanisme fisik dan kimia membantu mengikat partikel padat menjadi satu, dalam proses ini bulk density dari partikel akan meningkat (Gulhan Ozbayoglu, et al, 2003). Ada beberapa faktor yang mempengaruhi dalam proses pembriketan antara lain; kandungan air, ukuran partikel, bentuk serat dan kandungan zat bukan serat seperti lignin, dll ( Werther, J, et al 2000).

Untuk mengetahui sifat-sifat biomasa pada pembriketan, haruslah mengetahui sifat-sifat fisika dan kimia biomasa. Sifat-sifat fisika meliputi :moisture content, bulk density, void volume, dan thermal properties. Sifat kimia meliputi : analisa proximate dan ultimate, dan HHV (Higher Heating Value). Sifat fisika lebih berperan penting dalam menjelaskan mengenai mekanisme pengikat pada pembriketan biomasa.

Pembriketan biomasa dibawah tekanan tinggi menjelaskan tentang mechanical interlocking dan peningkatan gaya tarik adhesi antara partikel, membentuk ikatan intermolekuler di luasan bidang kontak. Mekanisme pengikat dibawah tekanan tinggi dapat dibagi menjadi gaya adhesi dan kohesi, gaya tarik antara partikel padat, dan ikatan penguncian (interlocking). Fiber dan

partikel-partikel dapat saling mengunci sebagai hasil dari pembentukan interlocking atau ikatan tertutup.Kekuatan briket sebagai hasil penggumpalan tergantung pada interaksi dari karakteristik material (Grover dan Mishra, 1996).

Gambar 2.3 Mekanisme ikatan partikel Sumber : Grover dan Mishra, 1996

Salah satu teori yang dapat menerangkan ikatan adalah adanya peranan dari gugus-gugus fungsional beroksigen baik dalam batubara maupun biomasa, seperti gugus karboksilat, aldehid, atau hidroksil.Ikatan tersebut mungkin jenis ikatan kovalen antara gugus-gugus fungsional tersebut atau mungkin juga dibantu dengan adanya yang berfungsi sebagai jembatan. Ikatan lain yang mungkin bekerja dalam briket batubara-biomasa antara lain ikatan Van Der Waals yang merupakan ikatan antar molekul yang agak lemah. Sedangkan dalam mekanisme pembriketan dengan bahan pengikat, ikatan yang terjadi adalah adhesi biasa.

Untuk memperoleh kekuatan ikatan yang maksimum perlu dibantu dengan kondisi yang menunjang misalnya; menaikkan sifat plastis bahan pengikat, ukuran butir biomasa dan sebarannya yang optimal, kadar air dan tekanan pembriketan yang sesuai dan lain-lainnya (Sumaryono, 1995).

Komponen-komponen kayu berpengaruh terhadap pembriketan. Kandungan lignin yang tinggi akan mempermudah ikatan antara partikel pada pengepresan panas melalui ekstrusi. Disamping itu juga dapat meningkatkan nilai kalor produk karena diantara komponen kimiawi kayu seperti hemiselulosa dan selulosa, lignin mempunyai nilai panas yang lebih tinggi. Dengan demikian kayu yang mempunyai kandungan lignin rendah diperkirakan akan mempunyai nilai kalor rendah dan relatif sulit dibriket. Kadar abu akan berpengaruh pada daya bahan bakar, sedangkan zat ekstraktif seperti golongan minyak dan lemak dapat mempengaruhi daya rekat antar partikel (Salim, dkk 1995).

Tabel 2.4 Pengaruh komponen biomasa pada produk briket

No Komponen Kimiawi

Pengaruhnya

Pada proses Pada produk

1 Kadar lignin Kadar lignin yang tinggi meningkatkan ikatan antar partikel kayu sehingga briket yang dibentuk kuat.

Kandungan lignin tinggi menaikkan nilai panas

2 Kadar air Kadar air tinggi mengganggu proses pemampatan

Kandungan air tinggi menurunkan nilai panas

3 Kadar abu - Tinggi kadar abu dalam kayu menurunkan nilai panas dan daya bakar. 4 Kadar lemak Lemak mengganggu

proses pemampatan dan menurunkan ikatan antar partikel kayu.

-

5 Kadar bahan

ekstraktif Menurunkan ikatan antar partikel kayu -