BAB 2

TINJAUAN PUSTAKA

2.1 Pengertian Magnet secara umum

Magnet adalah suatu benda yang mempunyai medan magnet dan mempunyai gaya tolak menolak dan tarik menarik terhadap benda-benda tertentu. Efek tarik menarik dan tolak menolak pada magnet disebut dengan magnetisme. Kata magnet berasal dari bahasa Yunani yaitu Magnitis Lithos yang berarti batu Magnesian. Magnesian adalah nama sebuah wilayah Yunani pada masa lalu, dimana terdapat batu magnet yang ditemukan sejak zaman dulu di wilayah tersebut. Setiap magnet mempunyai dua kutub yang terletak dibagian ujung-ujungnya yaitu kutub selatan dan kutub utara. Material magnet adalah salah satu komponen yang banyak digunakan pada peralatan elektronika, telekomunikasi dan otomotif, dan sampai saat ini komponen tersebut sebagian besar masih diimpor. Material magnet dibagi menjadi dua jenis yaitu material magnet lunak dan material magnet keras. Material magnet lunak dapat diaplikasikan pada sirkulator dan pada transformator. Sedangkan, material magnet keras dapat diaplikasikan pada motor DC, kWh meter, meteran air dan lain-lainnya (Zailani, 2014).

Benda dapat dibedakan menjadi dua macam berdasarkan sifat kemagnetannya yaitu benda magnetik dan benda non-magnetik. Benda magnetik adalah benda yang dapat ditarik oleh magnet, sedangkan benda non-magnetik adalah benda yang tidak dapat ditarik oleh magnet (Suryatin, 2008). Contoh benda magnetik adalah logam seperti besi dan baja, namun tidak semua logam dapat ditarik oleh magnet, sedangkan contoh benda non-magnetik adalah oksigen cair. Satuan intensitas magnet menurut sistem metrik Satuan Internasional (SI) adalah Tesla dan SI unit untuk total fluks magnetik adalah weber (1 weber/m2 = 1 tesla) yang mempengaruhi luasan satu meter persegi (Afza, 2011).

unsur lain untuk meningkatkan kemampuan magnetik sehingga memenuhi persyaratan (Van Vlack, 1984).

2.2 Macam-Macam Magnet

Berdasarkan sifat kemagnetannya magnet dapat dibagi menjadi 2 macam, yaitu : a. Magnet Permanen

Magnet permanen adalah suatu bahan yang dapat menghasilkan medan magnet yang besarnya tetap tanpa adanya pengaruh dari luar atau disebut magnet alam karena memiliki sifat kemagnetan yang tetap.

b. Magnet Remanen

Magnet remanen adalah suatu bahan yang dapat menghasilkan magnet yang bersifat sementara. Medan magnet remanen dihasilkan dengan cara mengalirkan arus listrik atau digosok-gosokkan dengan magnet alam. Bila suatu bahan penghantar dialiri arus listrik yang dialirkan, besarnya medan magnet yang dihasilkan tergantung pada besarnya arus listrik yang dialirkan. Medan magnet remanen yang digunakan dalam praktek kebanyakan dihasilkan oleh arus dalam kumparan yang berinti besi. Agar medan magnet yang dihasilkan cukup kuat, kumparan diisi dengan besi atau bahan sejenis besi dan sistem ini dinamakan electromagnet. Keuntungan electromagnet adalah bahwa kemgnetannya dapat dibuat sangat kuat, tergantung dengan arus yang dialirkan. Dan kemagnetannya dapat dihilangkan dengan memutuskan arus listriknya

2.3 Sifat Kemagnetan Bahan

2.3.1 Bahan Ferromagnetik

Ferromagnetik merupakan bahan yang memiliki nilai suseptibilitas magnetik positif yang sangat tinggi. Dalam bahan ini sejumlah kecil medan magnetik luar dapat menyebabkan derajat penyearahan yang tinggi pada momen dipol magnetik atomnya. Dalam beberapa kasus, penyearahan ini dapat bertahan sekalipun medan kemagnetannya telah dihilang. Hal ini terjadi karena momen dipol magnetik atom dari bahan-bahan ferromagnetik ini mengarahkan gaya-gaya yang kuat pada atom disebelahnya. Sehingga dalam daerah ruang yang sempit, momen ini disearahkan satu sama lain sekalipun medan luarnya tidak ada lagi. Daerah ruang tempat momen dipol magnetik disearahkan, tetapi arah penyearahnya beragam dari daerah sehingga momen magnetik total dari kepingan mikrokopi bahan ferromagnetik ini adalah nol dalam keadaaan normal (Tipler, 2001).

Gambar 2.1 Momen Magnetik Dari Sifat Ferromagnetik

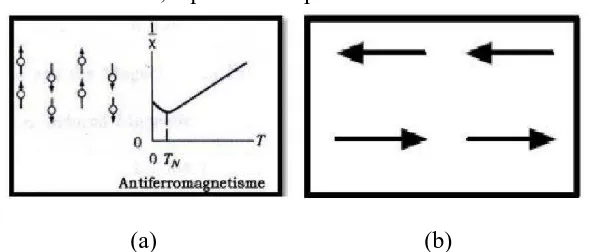

2.3.2 Bahan Anti Ferromagnetik

Bahan anti ferromagnetik adalah suatu bahan yang memiliki susebtibilitas positif yang kecil pada segala temperatur, tetapi perubahan suscepbilitas karena tempratur adalah keadaan yang sangat khusus.Susunan dwikutubnya adalah sejajar tetapi berlawanan arah, diperlihatkan pada Gambar 2.2

(a) (b)

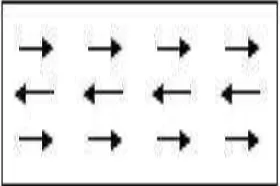

2.3.3 Bahan Ferrimagnetik

Pada bahan yang bersifat dipol yang berdekatan memiliki arah yang berlawanan tetapi momen magnetiknya tidak sama besar. Bahan ferrimagnetik memiliki nilai susepbilitas tinggi tetapi lebih rendah dari bahan ferromagnetik, beberapa contoh dari bahan ferrimagnetik adalah ferrite dan magnetite (Mujiman, 2004).

Gambar 2.3 Momen Magnet Dari Sifat Ferimagnetik

2.3.4 Bahan Paramagnetik

Bahan paramagnetik adalah bahan –bahan yang memiliki suseptibilitas magnetik Xm yang positif dan sangat kecil. Paramanetik muncul dalam bahan atom – atomnya memiliki momen magnetik hermanen yang berinteraksi satu sama lain secara sangat lemah. Apabila tidak terdapat medan magnetik luar, momen magnetik ini akan berorientasi acak. Dengan adanya medan magnetik luar, momen magnetik ini arahnya cenderung sejajar dengan medannya, tetapi ini dilawan oleh

kecenderungan momen untuk berorientasi acak akibat gerak termalnya. Perbandingan momen yang menyearahkan dengan medan ini bergantung pada kekuatan medan pada temperatur yang sangat rendah, hampir seluruh momen akan disearahkan dengan medannya( Tipler, 2001).

Gambar 2.4 Momen Magnetik Dari Sifat Paramagnetik

2.3.5 Bahan Diamagnetik

ketika sekeping bismuth ditolak oleh kedua kutub magnet, hal ini memperlihatkan bahwa medan induksi dari magnet tersebut menginduksi momen magnetik pada bismuth pada arah berlawanan dengan medan induksi pada magnet (Tipler, 2001).

2.4 Jenis Magnet Permanen

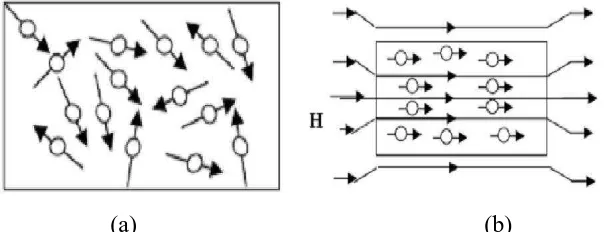

Produk magnet permanen ada dua macam berdasarkan teknik pembuatannya yaitu magnet permanen isotropi dan magnet permanen anisotropi.

(a) (b)

Gambar 2.5 Arah partikel pada magnet isotropi dan anisotropi (a)Arah partikel acak (Isotrop)

(b)Arah partikel searah (Anisotrop) (Masno G, dkk, 2006).

Magnet permanen isotropi magnet dimana pada proses pembentukkan arah domain magnet partikel-partikelnya masih acak, sedangkan yang anisotropi pada pembentukkan dilakukan di dalam medan magnet sehingga arah domain magnet partikel-partikelnya mengarah pada satu arah tertentu seperti ditunjukkan pada gambar 2.5 untuk membedakan isotropi dan anisotropi. Magnet permanen isotropi memiliki sifat magnet atau remanensi magnet yang jauh lebih rendah dibandingkan dengan magnet permanen anisotropi.

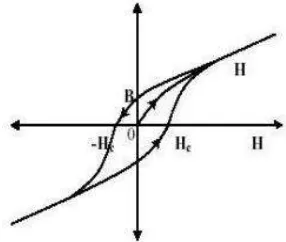

2.5 Kurva Histerisis

menjadi nol dan meneruskannya pada arah yang bertentangan serta meningkatkan besar medan magnet luar pada arah tersebut dan menurunkannya kembali ke nol kemudian membalikkan arah seperti semula. Maka magnetisasi atau polarisasi dari magnet permanen membentuk suatu loop. (Spaldin, 2003)

Bahan yang mencapai saturasi untuk harga H rendah disebut dengan magnet lunak, sedangkan bahan yang saturasinya terjadi pada harga H tinggi disebut magnet keras. Sesudah mencapai saturasi ketika intensitas magnet H diperkecil hingga mencapai H = 0, ternyata kurva B tidak melewati jalur kurva semula. Pada

harga H = 0, medan magnet atau rapat fluks B mempunyai harga Br ≠ 0 seperti yang ditunjukkan pada kurva histerisis pada gambar 2.6. Harga Br ini disebut

dengan induksi remanen atau remanensi bahan.

Gambar. 2.6 Kurva Histerisis Material Magnetik

Remanen atau ketertambatan adalah sisa medan magnet B dalam proses magnetisasi pada saat medan magnet H dihilangkan, atau remanensi terjadi pada saat intensitas medan magnetik H berharga nol dan medan magnet B menunjukkan harga tertentu. Pada gambar 2.6 tampak bahwa setelah harga intensitas magnet H

= 0 atau dibuat negatif (dengan membalik arus lilitan), kurva B(H) akan memotong sumbu pada harga Hc. Intensitas Hc inilah yang diperlukan untuk membuat rapat fluks B = 0 atau menghilangkan fluks dalam bahan. Intensitas magnet Hc ini disebut koersivitas bahan. Koersivitas digunakan untuk membedakan hard magnet atau soft magnet. Semakin besar gaya koersivitasnya maka semakin keras sifat magnetnya. Bahan dengan koersivitas tinggi berarti tidak mudah hilang kemagnetannya.

harga H positif hingga saturasi kembali, maka kurva B(H) akan membentuk satu lintasan tertutup yang disebut kurva histeresis. Bahan yang mempunyai koersivitas tinggi kemagnetannya tidak mudah hilang. Bahan seperti itu baik untuk membuat magnet permanen.

2.6 Magnet Keramik

Magnet keramik memiliki peran yang sangat penting dalam berbagai aplikasi, khususnya dalam rangkaian-rangkaian frekuensi tinggi dimana rugi-rugi arus eddy dalam logam sangat tinggi. Keramik sendiri adalah bahan-bahan yang tersusun dari senyawa anorganik bukan logam yang pengolahannya melalui perlakuan dengan temperatur tinggi. Kegunaannya adalah untuk dibuat berbagai keperluan desain teknis khususnya dibidang kelistrikan, elektronika, dan mekanik, serta memanfaatkan material keramik tersebut sebagai bahan magnet permanen. Material ini dapat menghasilkan medan magnet tanpa harus diberi arus listrik yang mengalir dalam sebuah kumparan atau solenoida untuk mempertahankan medan magnet yang dimilikinya. Disamping itu, magnet permanen jenis ini juga dapat memberikan medan yang konstan tanpa mengeluarkan daya yang terus menerus.

Bahan keramik yang bersifat magnetik umumnya merupakan golongan ferit, merupakan oksida yang-Fe2O3 )disusunsebagaikomponenolehutama. hemat

Bahan ini menunjukkan induksi magnetik spontan meskipun medan magnet luar yang diberikan dihilangkan. Material ferit dikenal sebagai magnet keramik, bahan itu tidak lain adalah oksida besi yang disebut ferit besi (ferrous ferrite) dengan rumus kimia MO(Fe2O3)6, dimana M adalah Ba, Sr atau Pb.

6Fe2O3 + BaCO3 BaO.6Fe2O3+ CO2 Pada umumnya ferit dibagi menjadi tiga kelas:

1. Ferit lunak, ferit ini mempunyai formula MFe2O4, dimana M = Cu, Zn, Ni,Co, Fe, Mn, dan Mg dengan struktur kristal seperti mineral spinel. Sifat bahan ini mempunyai permeabilitas, hambatan jenis yang tinggi, dan koersivitas yang rendah.

2. Ferit keras, ferit jenis ini adalah turunan dari struktur magneto plumbit

mempunyai gaya koersivitas dan remanen yang tinggi dan mempunyai struktur kristal heksagonal dengan momen-momen magnetik yang sejajar dengan sumbu c.

3. Ferit berstruktur Garnet, magnet ini mempunyai magnetisasi spontan yang bergantung pada temperatur secara khas. Strukturnya sangat rumit, berbentuk kubik dengan sel satuan disusun tidak kurang dari 160 atom. Magnet keramik yang merupakan magnet permanen mempunyai struktur

hexagonal close-pakced (HCP). Dalam hal ini bahan yang sering digunakan adalah Barrium Ferrite (BaO.6Fe2O3), dapat juga barium digantikan bahan yang menyerupai (segolongan) dengannya, yaitu seperti Strontium. Material magnetic ferit yang memiliki sifat-sifat campuran beberapa oksida logam valensi II, dimana oksida besi valensi III (Fe2O3) merupakan komponen yang utama.

Ferit lunak mempunyai struktur kristal kubik dengan rumus umum MO.Fe2O3 dimana M adalah Fe, Mn, Ni, dan Zn atau gabungannya seperti Mn-Zn dan Ni-Mn-Zn. Bahan ini banyak digunakan untuk inti transformator, memori komputer, induktor, recording heads, microwave dan lain-lain. Ferit keras banyak digunakan dalam komponen elektronik, diantaranya motor-motor DC kecil, pengeras suara (loud speaker), meteran air, KWH-meter, telephone receiver,

circulator dan rice cooker (Angelo, 2008).

2.7 Barium heksaferit (BaFe12O19)

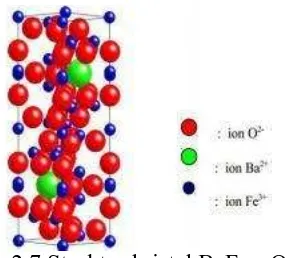

Gambar 2.7 Struktur kristal BaFe12O19

Sruktur BaFe12O19 memanjang ke arah sumbu z dengan c = 23,2 Å dan a = 5,88 Å. Ion-ion Ba2+ dan O2- memiliki ukuran yang besar, hampir sama dan bersifat non magnetik. Keduanya tersusun dalam model close packed (tertutup). Ion Fe3+ menempati posisi interstisi. Ion yang bersifat magnet dalam BaFe12O19 hanyalah ion Fe3+, tiap-tiap ion dengan nilai momen magnetik 5µB. Gambar 2.8 menunjukkan skema struktur kristal BaFe12O19

Gambar 2.8 Skema struktur kristal BaFe12O19

2.8 Natrium Oksida

Natrium oksida adalah senyawa kimia dengan rumus Na2 O. Hal ini digunakan dalam keramik dan gelas, meskipun tidak dalam bentuk mentah. Ini adalah dasar anhidrida dari natrium hidroksida, sehingga ketika air ditambahkan ke natrium oksida NaOH diproduksi (Zintl,E.1934). Natrium oksida (Na2O) merupakan salah satu senyawa penting dalam ilmu material karena dibutuhkan dalam berbagai bidang yang berkaitan dengan material, antara lain sebagai komponen dari pembentukan gelas, keramik, optik (Pellegri, et al., 1998). Aplikasi dari natrium oksida ini ditentukan oleh beberapa parameter diantaranya morfologi, ukuran mikro, struktur dan sebagainya. Pembentukan morfologi, ukuran mikro, struktur dari natrium oksida dipengaruhi oleh suhu sintering. Pembentukan natrium oksida diperoleh dari peruraian natrium karbonat dengan perlakuan sintering (Zhu et al.,

2004)

2.9 Metalurgi Serbuk

Metalurgi serbuk adalah metode yang terus dikembangkan dari proses manufaktur yang dapat mencapai bentuk komponen akhir dengan mencampurkan serbuk secara bersamaan dan dikompaksi dalam cetakan, dan selanjutnya disinter di dalam furnace (tungku pemanas). Langkah-langkah yang harus dilalui dalam metalurgi serbuk, antara lain: Pencampuran (mixing), Penekanan (kompaksi) dan Pemanasan (sintering).

2.9.1.Pencampuran (mixing)

Blending dan mixing merupakan istilah yang biasa digunakan dalam pembuatan material dengan menggunakan metode serbuk namun kedua metode tersebut berbeda menurut standar ISO. Blending didefinisikan sebagai proses penggilingan suatu material tertentu hingga menjadi serbuk yang merata pada beberapa komposisi nominal. Proses blending dilakukan untuk menghasilkan serbuk yang sesuai dengan komposisi dan ukuran yang diinginkan. Mixing didefinisikan sebagai pencampuran dua atau lebih serbuk yang berbeda (Afza, 2011).

1. Pencampuran basah (wet mixing) Proses pencampuran dimana serbuk matrik dan filler dicampur terlebih dahulu dengan pelarut polar. Metode ini dipakai apabila material (matrik dan filler) yang digunakan mudah mengalami oksidasi. Tujuan pemberian pelarut polar adalah untuk mempermudah proses pencampuran material yang digunakan dan untuk melapisi permukaan material supaya tidak berhubungan dengan udara luar sehingga mencegah terjadinya oksidasi pada material yang digunakan.

2. Pencampuran kering (dry mixing) Proses pencampuran yang dilakukan tanpa menggunakan pelarut untuk membantu melarutkan dan dilakukan di udara luar. Metode ini dipakai apabila material yang digunakan tidak mudah mengalami oksidasi (Nayiroh,2013).

2.9.2Penekanan (pressing)

Penekanan merupakan proses pemadatan serbuk menjadi sampel dengan bentuk tertentu sesuai dengan cetakannya. Ada 2 macam metode penekanan, yaitu:

1. Cold compressing, yaitu penekanan dengan temperatur kamar. Metode ini dipakai apabila bahan yang digunakan mudah teroksidasi, seperti Al. 2. Hot compressing, yaitu penekanan dengan temperatur di atas temperatur

kamar. Penekanan (pressing) adalah kompaksi yang secara simultan dengan pencetakan dari bubuk atau granular dalam cetakan die atau

mold (Nayiroh,2013).

2.9.3 Pemanasan (sintering)

Pemanasan pada temperatur di bawah titik leleh material komposit disebut dengan

sintering. Diantara langkah-langkah untuk meningkatkan ikatan antar partikel setelah kompaksi adalah dengan disintering.

Parameter sintering : 1.Temperatur (T) 2.Waktu

5.Atmosfer sintering 6.Jenis material

Berdasarkan pola ikatan yang terjadi pada proses kompaksi, ada 2 fenomena yang mungkin terjadi pada saat sintering, yaitu:

1. Penyusutan (shrinkage)

Apabila pada saat kompaksi terbentuk pola ikatan bola-bidang maka pada proses sintering akan terbentuk shrinkage, yang terjadi karena saat proses

sintering berlangsung gas (lubricant) yang berada pada porositas mengalami degassing (peristiwa keluarnya gas pada saat sintering). Dan apabila temperatur sinter terus dinaikkan akan terjadi difusi permukaan antar partikel matrik dan filler yang akhirnya akan terbentuk liquid bridge/necking (mempunyai fasa campuran antara matrik dan filler). Liquid bridge ini akan menutupi porositas sehingga terjadi eleminasi porositas/berkurangnya jumlah dan ukuran porositas. Penyusutan dominan bila pemadatan belum mencapai kejenuhan (Nayiroh,2013).

2. Retak (cracking)

Apabila pada kompaksi terbentuk pola ikatan antar partikel berupa bidang, sehingga menyebabkan adanya trapping gas (gas/lubricant terjebak di dalam material), maka pada saat sintering gas yang terjebak belum sempat keluar tapi liquid bridge telah terjadi, sehingga jalur porositasnya telah tertutup rapat. Gas yang terjebak ini akan mendesak ke segala arah sehingga terjadi bloating (mengembang), sehingga tekanan di porositas lebih tinggi dibanding tekanan di luar. Bila kualitas ikatan permukaan partikel pada bahan komposit tersebut rendah, maka tidak akan mampu menahan tekanan yang lebih besar sehingga menyebabkan retakan (cracking). Keretakan juga dapat diakibatkan dari proses pemadatan yang kurang sempurna, adanya shock termal pada saat pemanasan karena

pemuaian dari matrik dan filler yang berbeda (Nayiroh,2013). Proses sintering meliputi 3 tahap mekanisme pemanasan:

1. Presintering

2. Pengeluaran gas dari atmosfer atau pelumas padat yang terjebak dalam porositas bahan komposit (degassing)

3. Menghindari perubahan temperatur yang terlalu cepat pada saat proses

sintering (shock thermal) 2. Difusi permukaan

Pada proses pemanasan untuk terjadinya transportasi massa pada permukaan antar partikel serbuk yang saling berinteraksi, dilakukan pada temperatur sintering (2/3 Tm). Atom-atom pada permukan partikel serbuk saling berdifusi antar permukaan sehingga meningkatkan gaya kohesifitas antar partikel.

3. Eliminasi porositas

Tujuan akhir dari proses sintering pada bahan komposit berbasis metalurgi serbuk adalah bahan yang mempunyai kompaktibilitas tinggi. Hal tersebut terjadi akibat adanya difusi antar permukaan partikel serbuk, sehingga menyebabkan terjadinya leher (liquid bridge) antar partikel dan proses akhir dari pemanasan sintering menyebabkan eliminasi porositas (terbentuknya

sinter density) (Nayiroh,2013).

Sintering dapat diklasifikasikan dalam dua bagian besar yaitu sintering dalam keadaan padat (solid state sintering) dan sintering fasa cair (liquid phase sintering). Sintering dalam keadaan padat dalam pembuatan material yang diberi tekanan diasumsikan sebagai fasa tunggal oleh karena tingkat pegotornya rendah. Sedangkan sintering pada fasa cair adalah sintering untuk serbuk yang disertai terbentuknya fase liquid selama proses sintering berlangsung.

(a) (b)

Gambar 2.9 Proses sinter padat.

Dari gambar 2.9 dapat dilihat bahwa proses sintering dalam keadaan padat, selama sintering penyusutan serbuk, kekuatan dari material akan bertambah, pori-pori dan ukuran butir berubah. Perubahan ini diakibatkan oleh sifat dasar dari serbuk itu sendiri, kondisi tekanan, aditif, waktu sintering dan suhu. Proses sintering memerlukan waktu dan suhu pemanasan yang cukup agar partikel halus dapat menjadi padat. Sinter tanpa cairan memerlukan difusi dalam bahan padat itu sendiri, sehingga diperlukan suhu tinggi dalam proses sintering (Afza, 2011).

2.10 Karakterisasi Material Magnet

Untuk mengetahui sifat-sifat dan kemampuan suatu material maka perlu dilakukan pengujian dan analisis. Beberapa jenis pengujian dan analisis yang dibahas untuk keperluan penelitian ini antara lain : pengujian sifat fisis (densitas (true density)), dan analisa struktur kristal dengan menggunakan alat uji XRD (X-Ray Diffraction).

2.10.1 Sifat Fisis

Densitas merupakan ukuran kepadatan dari suatu material. Pengukuran densitas yang dilakukan pada penelitian ini adalah true density dan bulk density. True density merupakan densitas nyata dari partikel atau kepadatan sebenarnya dari partikel padat atau serbuk (powder) berbeda dengan bulk density, yang mengukur kepadatan rata-rata volume terbesar dari serbuk yang sudah dipadatkan. Pada pengujian true density menggunakan piknometer. Bulk density merupakan densitas sampel yang berdasarkan volume sampel termasuk dengan rongga atau pori. Pengujian Bulk density dilakukan untuk megukur benda padatan yang besar dengan bentuk yang beraturan maupun yang tidak beraturan. Pada pengujian Bulk density menggunakan metode Archimedes.

Densitas sering didefinisikan sebagai perbandingan antara massa (m) dengan volume (v) dalam hubungannya dapat dituliskan sebagai berikut (M. Ristic, 1979).

ρ ………..(2.1)

v = Volume sampel (cm3)

True density adalah kerapatan dari serbuk yang diukur dengan alat piknometer dapat dihitung dengan rumus:

ρ x ρair………..(2.2)

dengan:m1 = massa picnometer dalam keadaan kosong (gram) m2 = massa picnometer diisi dengan air (gram)

m3 = massa picnometer kering diisi dengan serbuk (gram) m4 = massa picnometer diisi dengan serbuk dan air (gram)

ρair=massa jenis air (1 gram/cm3)

Porositas dapat didefenisikan sebagai perbandingan antara jumlah volume lubang-lubang kosong yang dimiliki oleh zat padat (volume kosong) dengan jumlah dari volume zat padat yang ditempati oleh zat padat. Porositas pada suatu material dinyatakan dalam persen (%) rongga fraksi volume dari suatu rongga yang ada di dalam material tersebut. Besarnya porositas pada suatu material bervariasi mulai dari 0% sampai dengan 90% tergantung dari jenis dan aplikasi material tersebut. Ada dua jenis porositas yaitu porositas terbuka dan porositas tertutup. Porositas yang tertutup pada umumnya sulit untuk ditentukan karena pori tersebut merupakan rongga yang terjebak di dalam padatan dan serta tidak ada akses ke permukaan luar, sedangkan pori terbuka masih ada akses ke permukaan luar, walaupun ronga tersebut ada ditengah-tengah padatan (Delovita, 2015).

2.10.2 Uji Difraksi Sinar-X (XRD)

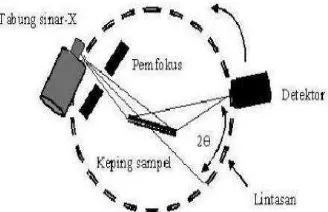

Uji difraksi sinar-X (XRD) dilakukan untuk menentukan fasa yang terbentuk setelah serbuk mengalami proses kalsinasi. Dari data yang akan dihasilkan dapat diprediksi ukuran kristal serbuk dengan bantuan software Xpowder dan Match. Ukuran kristalin ditentukan berdasarkan pelebaran puncak difraksi sinar-X yang muncul. Makin lebar puncak difraksi yang dihasilkan maka makin kecil ukuran kristal serbuk. Ada 3 komponen dasar suatu difraktometer sinar X yaitu:

1.Sumber Sinar X 2.Spesimen (Bahan Uji)

Gambar 2.10 Geometri sebuah Difraktometer sinar –X

Sudut antara permukaan bidang spesimen dan sumber sinar X adalah sudut Bragg (Ө). Sudut antara projeksi sumber sinar X dan detektor adalah 2Ө. Atas dasar ini pola difraksi sinar X yang dihasilkan dengan geometri ini sering dikenal sebagai penyidikan (scans) Ө- 2Ө(theta-dua theta). Pada geometri Ө- 2Өsumber sinar X-nya tetap, dan detektor bergerak melalui suatu jangkauan (range) sudut. Jejari (radius) lingkaran pemfokus tidak konstan tetapi bertambah besar bila 2Ө berkurang. Range pengukuran 2Өbiasanya dari 00 hingga sekitar 170.

Pada eksperimen tidak diperlukan menyidik seluruh sudut tersebut, pemilihan rangenya tergantung pada struktur kristal material (jika dikenal) dan waktu yang diperlukan untuk memperoleh pola difraksinya. Untuk spesimen yang tak dikenal range sudut yang besar sering dilakukan karena posisi refleksi refleksinya belum diketahui. Geometri Ө- 2Ө umumnya digunakan, walaupun masih ada geometri yang lain seperti geometri Ө- Ө(theta-theta) dimana detektor dan sumber sinar-X keduanya bergerak pada bidang vertikal dalam arah yang berlawanan di atas pusat spesimennya. Pada beberapa bentuk analisis difraksi sinar-X sampel dapat dimiringkan dan dirotasikan sekit