TUGAS TEORI PEMESINAN

URUTAN MATERIAL ALAT POTONG PEMESINAN

Oleh :

Nama : Abu Sufyan NIM : 17503241029 Kelas : A2.1

FAKULTAS TEKNIK

JURUSAN PENDIDIKAN TEKNIK MESIN UNIVERSITAS NEGRI YOGYAKARTA

MATERIAL ALAT PEMOTONGAN MESIN

Proses pemotongan logam merupakan kegiatan terbesar yang dilakukan pada industri manufaktur, proses ini mampu menghasilkan komponen yang memiliki bentuk yang komplek dengan akurasi geometri dan dimensi tinggi. Prinsip pemotongan logam dapat defenisikan sebagai sebuah aksi dari sebuah alat potong yang dikontakkan dengan sebuah benda kerja untuk membuang permukaan benda kerja tersebut dalam bentuk geram. Meskipun definisinya sederhana akan tetapi proses pemotongan logam adalah sangat komplek (Rochim, 1993).

Berikut ini adalah bahan atau material pada alat pemotongan mesin yang disajikan secara urut dari yang paling lunak sampai yang keras tapi getas :

A. BAJA KARBON

Sering kali masyarakat awam salah kaprah dengan istilah besi dengan baja. Apakah yang dimaksud dengan baja ? Baja merupakan perpaduan atara besi (Fe) dan Carbon (C), Besi adalah elemen metal dan Carbon adalah elemen non metal.

Baja sendiri digolongkan menjadi dua golongan yaitu baja bukan paduan ( yang hanya terpadu dengan Carbon saja ) dan baja paduan yaitu yang terpadu dengan elemen – elemen lain sesuai dengan kebutuhan dan sifat yang dikehendaki. Elemen paduan yang ditambahkan itu sendiri terdiri dari Mangan, Chrome, Nickel, Wolfram, Silisium, dan lainnya. Besi Carbide/ Carbon juga dinamakan Zementit. Prosentase Jumlah karbon yang ada di besi sangat berpengaruh juga terhadap kekerasan dari baja itu sendiri.

• Dengan naiknya kadar karbon (%C), maka bertambah besarlah flek hitam ( Flek-perlit ) dan bersama itu berkuranglah flek putih ( Ferrit atau besi murni )

• Pada kadar karbon mencapai 0.85%, maka besi dalam keadaan jenuh terhadap karbon. Struktur tersebut dinamakan Perlit Lamelar, yaitu campuran yang sangat halus yang berbentuk batang kristal. Campuran kristal tersebut terdiri dari Ferrit dan Zementit. • Jika kadar karbon bertambah besar, zementit akan berkurang dan flek perlit akan

bertambah. Kadar jenuh karbon sebesar 0.85% yang berdampak bertambah juga kekerasan dari baja.

Yang dimaksud dengan baja karbon adalah baja yang hanya terdiri dari besi ( Fe ) dan karbon ( C ) saja tanpa adanya bahan pemadu dan unsure lain yang kadang terdapat pada baja karbon seperti Si, Mn, P, P hanyalah dengan prosentase yang sangat kecil yang biasa

Pengaruh dari unsure diatas adalah sebagai berikut :

1. Si dan Mn

Biasanya kandungan paling banyak untuk Si adalah 0.4 % dan untuk Mn adalah 0.5 – 0.8 %. Kedua unsur ini tidak banyak berarti pengaruhnya terhadap sifat mekanik dari baja. Mn dipakai untuk mengurangi sifat rapuh panas dan mampu menghilangkan lubang-lubang pada saat proses penuangan/pembuatan baja.

2. Phosphor

Phosphor dalam baja karbon akan mengakibatkan kerapuhan dalam keadaan dingin. Semakin besar prosentase phosphor semakin tinggi batas tegangan tariknya, tetapi impact strength dan ductility nya turun. Prosentase phosphor pada baja paling tinggi 0.08 %, tetapi pada baja karbon rendah prosentasenya 0.15 – 0.20 % untuk memperbaiki sifat mach inability nya yaitu supaya chips/tatal yang terjadi tidak sambung-menyambung melainkan dapat putus-putus.

3. Sulfur

Prosentasi sulfur pada baja karbon 0.04 %. Sulfur dapat mempengaruhi sifat rapuh-panas. Baja Karbon berdasarkan prosentase kadar karbonnya dikelompokkan menjadi 3 Macam.

a. Baja Karbon Rendah.

Kandungan karbon pada baja ini antara 0.10 sampai 0.25 % . Karena kadar karbon yang sangat rendah maka baja ini lunak dan tentu saja tidak dapat dikeraskan, dapat ditempa, dituang, mudah dilas dan dapat dikeraskan permukaannya ( case hardening ) Baja dengan prosentase karbon dibawah 0.15 % memiliki sifat mach ability yang rendah dan biasanya digunakan untuk konstruksi jembatan, bangunan, dan lainnya.

b. Baja Karbon Menengah

Kandungan karbon pada baja ini antara 0.25 sampai 0.55 % . Baja jenis ini dapat

c. Baja Karbon Tinggi.

Kandungan karbon pada baja ini antara 0.55 sampai 0.70 % . Karena kadar karbon yang tinggi maka baja ini lebih mudah dan cepat dikeraskan dari pada yang lainnya dan

memiliki kekerasan yang baik, tetapi susah dai bentuk pada mesin dan sangat susah untuk dilas. Penggunaan baja ini untuk pegas/per, dan alat-alat pertanian.

BAJA PADUAN

Sifat mekanis dari baja dapat berubah jika kita menambahkan bahan paduan seperti Mangan, Chrome, Nickel, Wolfram, Silisium, dan lainnya. Disebut baja paduan jika elemen pemadu yang terkandung didalamnya mencapai 0.8 %.

PENGARUH DAN KEMAMPUAN ELEMEN PADUAN :

1. Belerang dan Phosphor

Semua baja mengandung belerang (S) dan phosphor (P) tapi dalam kadar yang kecil sehingga tidak akan disebut elemen paduan. Kadar Belerang (S) yang terlalu tinggi akan mengakibatkan baja bersifat rapuh jika dalam kedaan panas. Kadar Phosphor (P) yang terlalu tinggi akan mengakibatkan baja bersifat rapuh jika dalam kedaan Dingin.

2. Silizium

Silizium (Si) terdapat dalam setiap baja tapi kandungannya kecil, namun baru dapat dikatakan elemen paduan jika kadarnya lebih dari 0.5 %. Silizium berguna untuk

menaikkan kekuatan /batas mulur atau batas plastis. Akibat dari silizium ini baja menjadi berbutir kasar dan berserat dan cocok untuk pegas ( Spring Steel) Silizium menurunkan kecepatan pendinginan kritis. Baja paduan silizium dapat dikeraskan sampai intinya dengan lebih baik.

3. Mangan

tetapi tahan aus. Kadar mangan yang kecil sudah dapat menurunkan kecepatan pendinginan kritis. Oleh sebab itu baja dengan kadar mangan 1.0 sampai 1.2 % sedah dapat dikeraskan dengan pendinginan / quenching olie ( Baja keras oli )

4. Chrome

Chrome (Cr) berperan dalam pembentukan carbide . Senyawa carbide ini sangat keras dan dengan sendirinya kekerasan baja akan naik. Adanya senyawa chrome ini

menyebabkan besi juga tahan aus. Chrome juga menyebabkan baja memiliki struktur butiran yang lebih halus, dan chrome juga menyebabkan turunnya kecepatan pendinginan kritis yang sangat besar. Kadar chrome ddalam besi mulai dari 1.5 % dan dikeraskan dalam oli sampai intinya dengan baik. Baja dengan kadar chrome diatas 13 % dan kadar karbon kurang dari 0.6 % bersifat anti karat atau disebut juga baja stainless steel.

5. Nickel

Nickel (Ni) menurunkan temperature ubah gamma-alpha dengan cepat. Baja dengan kadar nickel yang tinggi berstruktur austenit. Baja ini anti karat, tahan panas, ketahanan impact dan vatic tinggi tapi tidak dapat dikeraskan. Baja –Nickel dapat dikeraskan dalam oli dan air.

6. Molybdenum

Molybdenum (Mo) sangat berperan dalam pembentukan carbide. Molybdenum meningkatkan kekuatan,dan batas mulur baja, terutama terhadap pembebanan yang continue dan juga menaikkan temperature tempering. Baja paduan molybdenum tidak cenderung membentuk struktur butiran yang kasar sehingga lumayan tahan terhadap panas.

7. Wolfram

struktur butiran yang akan menaikkan temperature tempering . Wolfram dipakai pada HSS dan Hot Work Steel.

8. Vanadium

Pengaruh Vanadium (V) sama seperti Wolfram, tetapi Vanadium memiliki pengaruh yang lebih besar dalam pembentukan carbide, oleh sebab itu dibutuhkan kadar carbon yang tinggi.Vanadium membuat baja menjadi tahan panas, menaikkan kemampuan potong dan tahan terhadap gesekan.

9. Cobalt

Sebagai elemen paduan Cobalt hanya digunakan jika bersenyawaan dengan elemen lain karena cobalt tidak memiliki pengaruh yang besar terhadap struktur baja. Cobalt sangat mempengaruhi sifat magnetic dari baja dan berperan pada pembentukan struktur butiran kasar.

Contoh Baja Paduan

• Fe + Ni

Fe + 2 % Ni untuk baja keeling

Fe + 25 % Ni tak bekarat dan tak magnetik

Fe + 36 % Ni baja invar, sifat muai yang sangat kecil

• Fe + Cr

Kuat, Keras, dan Tahan Karat

Fe + Cr > 12 % dinamakan Stainless Steel ( Baja Tahan Karat )

Prosentase yang banyak digunakan adalah :

Fe + 0.1 sampai 0.4 % C + 12 sampai 14 % Cr

Fe + 0.9 sampai 1.0 % C + 17 sampai 19 % Cr

sifat tahan karat akan menurun karena sebagian Cr akan diikat menjadi CrC. Prosentase ideal adalah C < 0.1 %

• FE + Cr + Ni

Baja tahan asam (acid)

Contoh : baja 18/8 (18 % Cr + 8 % Ni) atau disebut juga baja Crupp

B. HSS (HIGH SPEED STEELS,TOOL STEELS)

Pahat jenis HSS merupakan salah satu pahat yang mempunyai kekerasan cukup tinggi. Pahat ini merupakan pahat yang paling sering dijumpai di bengkel-bengkel bubut bahkan industri sekalipun.

HSS terbagi menjadi dua jenis. Pertama adalah tungsten-type atau wolfram. Kedua adalah molybdenum-type. Berikut penjelasan singkat dari kedua jenis HSS:

A. Tungsten-type HSS

Tungsten-type HSS ditunjukkan dengan T-grades oleh American Iron and Steel Institute (AISI). Akan tetapi, ada juga yang menunjukkan tungsten-type HSS dengan sebutan T-series. Tungsten-type HSS mengandung tungsten (W) sebagai komposisi paduan utama, dengan paduan tambahan chromium (Cr), vanadium (V), dan cobalt (Co). Kandungan tungsten biasanya berkisar antara 12%-18%. Jenis HSS yang dikenal baik adalah T1, atau 18-4-1 High-speed Steel yang mengandung 18% W, 4% Cr, dan 1% V.

B. Molybdenum-type HSS

jenis molybdenum. Pada uraian HSS di atas, dijelaskan bermacam-macam bahan paduan yang terdapat pada HSS. Tentu saja bahan pokok yang terkandung dalam HSS adalah baja.

Alat potong HSS biasanya tersedia dalam bentuk tempa (forged), tuang (cast), dan powder-metallurgy (sintered). Untuk meningkatkan performa dari HSS tersebut, dapat dilakukan pelapisan maupun perlakuan panas.

Pada tahun 1898 ditemukan jenis baja paduan tinggi dengan unsur paduan krom (Cr) dan tungsten/wolfram (W). melalui proses penuangan (molten metallurgy) kemudian di ikuti pengerolan ataupun penempaan baja ini di bentuk menjadi batang,atau silinder. Pada kondisi lunak baja tersebut dapat diproses secara pemesinan menjadi berbagai bentuk pahat potong. Setelah proses laku panas dilaksanakan, kekerasannya akan cukup tinggi sehingga dapat digunakan untuk kecepataqn potong yang tinggi (sampai dengan 3 kali kecepatan potong untuk pahat CTS yang dikenal pada saat itu sekitar 10 m/menit)

Pengaruh unsur-unsur tersebut pada unsure besi dan karbon adaah sebagai berikut

· Tungsten/Wolfram (W)

· Chromium (Cr)

· Vanadium (V)

· Molybdenum (Mo)

· Cobalt (Co)

HSS juga dikategorikan menurut komposisinya :

- HSS KONVENSIONAL

1. Molibdenum HSS

2. Tungsten HSS

1. Cobalt Added HSS

2. High Vanadium HSS

3. High Hardess Co HSS

4. Cast HSS

5. Powdered HSS

6. Coated HSS

Pahat HSS banyak digunakan untuk memotong material-material, seperti baja paduan, baja tahan karat (stainless steel), dan material-material yang tahan terhadap suhu tinggi. Pada umumnya HSS dipakai sebagai alat potong dalam kondisi :

▪ Alat potong memiliki geometri yang kompleks

▪ Alat potong yang getas seperti yang terbuat dari keramik dan lain-lain tidak sesuai digunakan di bawah pembebanan kejut.

▪ Alat potong dapat digunakan dengan beberapa kali pengasahan.

C. PADUAN COR NONFERRO

Sifat-sifat paduan cor nonferro adalah diantara HSS dan Karbida (Cemented Carbide) dan digunakan dalam hal khusus diantara pilihan dimana karbida terlalu rapuh dan HSS menpunyai hot hardness dan wear resistance yang terlalu rendah. Jenis material ini di bentuk secara tuang menjadi bentuk-bentuk yang tidak terlampau sulit misalnya tool bit (sisipan) yang kemudian diasah menurut geometri yang dibutuhkan. Paduan nonferro terdiri dari 4 macam eleman utama adalah sebagai berikut :

1. Cobalt : sebagai pelarut bagi elemen-elemen lain.

2. Krom (Cr) : (10% s.d 35% berat) yang membentuk karbida

4. Karbon : (1% C membentuk jenis yang relaitif lunak sedang 3% C menghasilkan jenis yang keras serta tahan aus.

Unsur-unsur paduan pada material HSS, seperti kobalt, kromium, dan tungsten dapat memperbaiki sifat-sifat pemotongan sehingga para akhli metalurgi mengembangkan suatu paduan tuang bukan besi (non ferro). Komposisi khas dari paduan tuang ini adalah kobalt 40% - 50%, kromium 27% - 32%, tungsten 14% - 29% dan karbon 2% - 4%.

Tujuannya adalah untuk memperoleh alat potong dengan kekerasan panas yang lebih baik daripada HSS serta memiliki ketahanan aus yang tinggi. Pahat bubut yang terbuat dari paduan tuang non ferro dapat bekerja dengan baik pada pemotongan yang terputus-putus (interrupted cutting) dan pemotongan produk-produk coran.Paduan tuang bukan besi memiliki kemampuan melumasi yang baik, tahan korosi serta dapat mencegah pengelasan atau penempelan material benda kerja pada bagian tepi mata pemotong. Secara umum, alat potong dari paduan tuang dapat beroperasi pada kecepatan potong 2 kali atau lebih daripada kecepatan potong HSS.

Alat potong dari paduan tuang non ferro ini dibuat dengan cara dicor secara presisi sehingga hanya memerlukan sedikit pemesinan. Paduan tuang bukan besi ini dapat digerinda dengan roda gerinda standar, meskipun prosesnya sedikit lebih lambat.

Dalam proses pembuatan alat potong dari paduan tuang ini, unsur-unsur paduan dilebur dalam suatu tanur listrik, kemudian dituangkan dalam cetakan. Hasil pembekuan yang cepat dari paduan yang dicor menghasilkan material yang memiliki kekerasan yang tinggi dan struktur yang sangat halus.

Alat potong yang terbuat dari paduan tuang ditawarkan dalam berbagai nama dagang, seperti stellite, tantung, black alloy 525 dan crobalt.

Gbr 3. Pahat bubut paduan tuang non ferro

Sumber : www.conradhoffman.com

Ketika menggerinda pahat bubut dari paduan tuang non ferro, harus diperhatikan bahwa pahat paduan tuang jangan dicelupkan dingin (quenching) ke dalam air, karena dapat menyebabkan keretakan mikroskopik pada pahat, tetapi harus dibiarkan dingin di udara.

Sewaktu membubut menggunakan pahat paduan tuang, maka sebaiknya membanjiri mata pemotongnya dengan cairan pendingin secara terus menerus atau sama sekali tidak menggunakan cairan pendingin.

Untuk membedakan pahat HSS dan pahat paduan tuang adalah cukup mudah, yaitu dengan menggunakan sebuah magnet. Jika pahat tersebut dapat menempel pada magnet berarti itu pahat HSS, sedangkan jika pahat tidak dapat menempel pada magnet itu berarti pahat paduan tuang, karena material paduan tuang merupakan material non magnetik.

Alat potong paduan tuang non ferro sangat cocok untuk memotong material-material seperti baja tahan karat, besi cor, baja karbon tinggi dan baja sangat liat. Pahat paduan tuang juga cocok untuk memotong logam-logam non ferro, seperti aluminium, kuningan, titanium dan perunggu.

D. KARBIDA

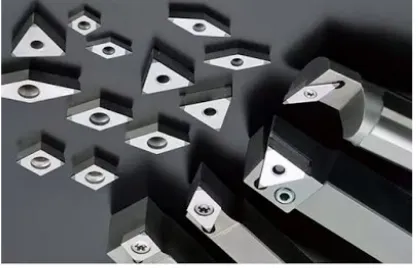

tingkatan suhu, konduktivitas termal yang tinggi serta modulus yang juga tinggi dan ketahanan aus yang baik, sehingga alat potong yang terbuat dari karbida merupakan alat potong yang efektif dan efisien. Karbida sementasi (cemented carbide) atau sering disebut sebagai karbida saja dibuat dengan metode metalurgi serbuk. Proses pembuatan karbida dilaksanakan dengan proses sintering atau hot isostatic pressing (HIP), di mana partikel-partikel karbida halus digabungkan dengan menggunakan suatu pengikat (binder). Karbida yang pertama dikembangkan adalah tungsten karbida, di mana dalam pembuatannya serbuk tungsten karbida diikat oleh suatu pengikat logam yang umumnya menggunakan kobalt sebagai pengikat. Selama proses ini pengikat (kobalt) memasuki tahap mencair sedangkan serbuk karbida akan tetap dalam wujud padat karena memiliki titik lebur yang lebih tinggi. Hasilnya, pengikat akan menyemen atau menyatukan massa butiran karbida dan membentuk komposit matriks logam. Alat potong karbida tersedia dalam bentuk mata pemotong solid dan mata pemotong sisipan yang dilapisi yang disekrupkan atau yang dibrasing pada ujung badan/tangkai pahat.

Gbr 4. Pahat dan mata pemotong sisipan karbida

Sumber : www.instructables.com www.qumos.indiatrade.com

bukan baja terutama besi tuang dan logam non ferro, sedangkan karbida kelas baja digunakan untuk memotong material-material baja. Karbida kelas bukan baja terbuat dari tungsten karbida murni dan kobalt sebagai pengikat. Pada karbida kelas baja, selain tungsten karbida dan kobalt sebagai dasar, juga ditambahkan titanium karbida (TiC) dan tantalum karbida (TaC). Karbida kelas bukan baja dan kelas baja diklasifikasikan sebagai karbida kelas-C. Pada pengelompokan karbida ini, kelas C1 sampai C4 merupakan karbida kelas bukan baja dan kelas C5 sampai C8 merupakan karbida kelas baja.

Tabel 2. Pemakaian karbida kelas-C

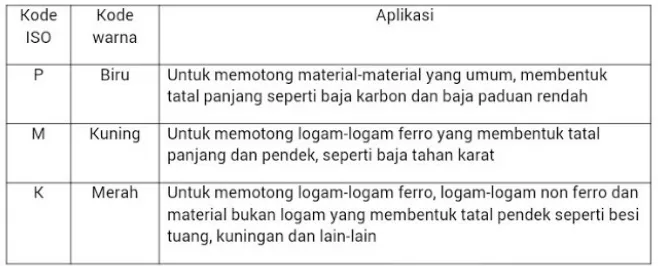

Sementara itu, International Organization for Standardization (ISO) telah mengembangkan standar-standar untuk pemgelompokan alat potong karbida, seperti pada tabel di bawah ini. Tabel 3. Klasifikasi Alat Potong Karbida

Karbida yang Dilapisi

Alat-alat potong karbida tersedia dalam bentuk yang tidak dilapisi dan karbida yang dilapisi. Di mana sekitar 2/3 dari alat potong karbida yang digunakan pada masa sekarang merupakan alat potong karbida yang dilapisi.

Ada beberapa jenis pelapis alat potong karbida, tiga jenis pelapis karbida yang banyak digunakan adalah,

▪ Titanium nitrida (TiN), pelapis TiN dapat memperkecil gesekan antara alat potong dan benda kerja.

▪ Titanium karbida (TiC), pelapis TiC dapat memperkuat ikatan antara bahan pelapis dan material yang dilapisi.

▪ Aluminium oksida (Al2O3), pelapis aluminium oksida bisa meningkatkan ketahanan aus

abrasif dari alat potong.

Pada umumnya proses pelapisan karbida dilakukan melalui proses pengendapan uap kimia (chemical vapour deposition atau CVD) atau melalui proses PVD (physical vapour

deposition).

Penambahan pelapis pada pahat karbida dimaksudkan untuk memperpanjang umur pahat atau meningkatkan kecepatan potongnya. Pemakaian pelapis dapat memperpanjang hingga 10 kali umur pahat dengan meningkatkan kekerasan dan ketahanan aus serta memperkecil gesekan. Dengan demikian pelapisan pada mata pemotong pahat karbida dapat

meningkatkan produktivitas pahat. E.

KERAMIK

Alat potong keramik merupakan bahan bukan logam yang keras, dan dapat

mempertahankan kekerasannya pada suhu tinggi, ketahanan aus abrasif dan aus kawah yang sangat baik, konduktivitas termal rendah serta memiliki kecepatan potong yang tinggi, yaitu sekitar 150 - 650 m/menit. Pahat keramik sangat cocok untuk memotong besi tuang, baja yang keras, dan paduan-paduan super. Meskipun alat potong keramik lebih keras daripada alat potong karbida, tetapi alat potong keramik tidaklah efektif sebagai alat potong serba guna. Sifat kegetasannya (brittle) yang tinggi merupakan kelemahan terbesar dari alat potong keramik. Oleh karena itu, alat potong keramik tidak cocok untuk pemotongan terputus-putus (interrupted cutting) dan pemotongan berat.

Secara garis besar ada dua jenis material keramik yang digunakan untuk alat potong, yaitu keramik berbasis aluminium oksida (Al2O3) dan keramik berbasis silikon nitrida (Si3N4).

Material keramik untuk alat potong dapat dibuat dengan proses pengepresan panas dan pengepresan dingin. Bahan dasar keramik berupa serbuk aluminium oksida atau silikon nitrida yang dipres dalam suatu cetakan berbentuk mata pemotong sisipan, kemudian disinter pada suhu yang tinggi.

Keramik berbasis aluminium oksida umumnya digunakan untuk finishing logam-logam ferro dan beberapa logam non ferro pada kecepatan sedang.

Keramik berbasis silikon nitrida umumnya digunakan untuk penyayatan kasar atau penggasaran dan pemotongan berat besi tuang dan paduan-paduan super.

Gbr 6. Mata pemotong sisipan keramik Sumber : www.ntkcuttingtools.com www.toolingu.com

Penambahan zirconia (ZrO2) sekitar 15% pada keramik berbasis aluminium oksida,

menghasilkan material yang secara kimia sangat stabil, kekuatan dan ketangguhan yang tinggi, memperkecil terjadinya retak, tetapi ketahanan kejut termalnya lebih rendah. Penambahan titanium karbida (TiC) sekitar 30% pada keramik aluminium oksida yang dipres panas atau dipres dingin, menghasilkan material yang memiliki kekuatan dan

ketangguhan yang baik yang cocok untuk memotong besi tuang keras dan baja paduan pada kecepatan sekitar 150 sampai 200 m/menit.

Sifat, kinerja dan rentang pemakaian dari keramik berbasis aluminium oksida telah diperbaiki secara signifikan melalui peningkatan ketangguhan patah hingga 2,5 kali, kekuatan pecah melintang (transverse rupture strength) dan konduktivitas termal dengan penguatan oleh serat-serat silikon karbida (SiC) yang sangat kuat dan kaku.

Mata pemotong keramik silikon nitrida merupakan mata pemotong yang lebih tahan patah oleh kejutan mekanik dan kejutan tetmal karena memiliki kekuatan pengikatan yang lebih baik, ketangguhan dan konduktivitas yang lebih tinggi, tetapi lebih sukar diproses dan kekerasannya lebih rendah dibandingkan alat pemotong keramik aluminium oksida. Keramik silikon nitrida yang diperkuat dengan serat silikon karbida (SiC) akan meningkatkan ketangguhan, kekuatan dan konduktivitas termal keramik tanpa Mengorbankan kekerasan dan ketahanan ausnya.

Penambahan serat SiC sekitar 5% - 25% pada keramik berbasis silikon nitrida akan

meningkatkan ketangguhan patah terutama melalui defleksi retak dan penjembatanan retak (crack bridging).

disinter telah menghasilkan keramik komposit yang disebut sebagai SIALON. Keramik SIALON memiliki sifat-sifat yang baik dari material penyusunnya, seperti kekerasan panas yang tinggi, ketahanan aus yang baik, serta ketahanan kejut termal yang tinggi.

Pahat bubut SIALON dapat memotong baja dan besi tuang pada kecepatan potong yang tinggi, yaitu sekitar 250 - 300 m/menit.

F. BORON NITRIDA KUBUS (CUBIC BORON NITRIDE)

Boron nitrida kubus atau Cubic Boron Nitride yang sering disingkat CBN merupakan material yang sangat keras, hanya intan yang lebih keras daripada CBN. Material CBN dapat mempertahankan kekerasannya ini pada suhu yang sangat tinggi sampai suhu 1000° C lebih. Tabel 4 di bawah ini memperlihatkan perbandingan kekerasan dari berbagai material alat potong.

Tabel 4. Kekerasan berbagai material

Pahat CBN dapat menyayat material benda kerja pada kecepatan potong hingga 5 kali lebih cepat daripada pahat karbida. CBN memiliki kekuatan tekan sekitar 4800 MPa, konduktivitas

Gbr 8. Mata pemotong sisipan CBN Sumber : www.ntkcuttingtools.com

Alat potong CBN dapat digunakan baik dalam bentuk mata pemotong solid atau mata pemotong lapisan yang dibuat dengan pengikatan suatu lapisan (dengan ketebalan 0,5 mm hingga 1 mm) polikristalin CBN pada lapisan dasar karbida berbasis kobalt pada suhu dan tekanan yang sangat tinggi. Pahat CBN akan bekerja secara efektif sebagai alat potong untuk material yang umum. Tetapi sebaiknya CBN digunakan untuk memotong material-material yang sangat keras dan yang sukar dimesin. Material-material-material yang dianjurkan untuk dipotong dengan CBN adalah : baja paduan, baja perkakas, HSS, besi tuang, baja tempa, baja kromium, stellite, monel, inconel, waspoloy, nihard dan lain-lain. Pahat bubut CBN merupakan alat potong yang mahal dibandingkan pahat bubut konvensional.

G. INTAN(DIAMONDS)

Intan merupakan material yang paling keras. Alat potong intan merupakan kombinasi alat potong yang paling keras dengan ketahanan aus yang superior. Umur mata pemotong intan bisa sampai 50 hingga 100 kali umur mata pemotong yang terbuat dari karbida. Kecepatan potong pahat intan berkisar antara 200 hingga 2000 m/menit. Intan tersedia sebagai intan kristal tunggal yang merupakan intan alam dan intan polikristalin (Polycrystalline diamond yang sering disingkat PCD) yang merupakan intan buatan atau intan sintetis. PCD memiliki kekerasan dan ketahanan aus yang hampir sama dengan intan alam.Intan sintetis memiliki beberapa kelebihan dibandingkan intan alam, yaitu

▪ Intan sintetis lebih tahan kejut karena partikel-partikel intan sintetis mempunyai struktur orientasi yang acak.

▪ Intan sintetis lebih tahan aus