KAJIAN JENIS KEMASAN KAKU TERHADAP MUTU BUAH

MENTIMUN SEGAR (Cucumis sativus L.) DALAM SIMULASI

TRANSPORTASI DARAT

GINA LUPITA HUTAGAOL

DEPARTEMEN TEKNIK MESIN DAN BIOSISTEM FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa skripsi berjudul Kajian Jenis Kemasan Kaku Terhadap Mutu Buah Mentimun Segar (Cucumis sativus L.) Dalam Simulasi Transportasi Darat adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Oktober 2013

Gina Lupita Hutagaol NIM F14090066

ABSTRAK

GINA LUPITA HUTAGAOL. Kajian Jenis Kemasan Kaku Terhadap Mutu Buah Mentimun Segar (Cucumis sativus L.) Dalam Simulasi Transportasi Darat. Dibimbing oleh USMAN AHMAD.

Buah mentimun dapat mengalami kerusakan dalam transportasi karena penanganan yang kasar, penumpukan kemasan yang berlebihan dan kapasitas tiap kemasan lebih dari 30 kg. Hal ini menyebabkan mentimun sering mengalami kerusakan fisik seperti memar, patah, gores dan retak akibat beban yang berlebih serta benturan antar mentimun maupun antara mentimun dengan kemasan. Tujuan dari penelitian ini adalah menganalisis jumlah kerusakan mekanis dan menentukan pengaruh tiga jenis kemasan terhadap mutu buah mentimun setelah simulasi transportasi darat serta menentukan kemasan terbaik untuk pengangkutan mentimun dari ketiga jenis kemasan yang digunakan. Pada penelitian ini kemasan yang digunakan adalah plastik polietilen (kontrol), plastik polietilen + keranjang plastik (PEKP), plastik polietilen + karton gelombang (PEKG), dan lama simulasi adalah 2 jam dan 3 jam. Jumlah kerusakan mekanis paling besar dialami oleh buah mentimun yang dikemas menggunakan plastik polietilen yaitu sebesar 53.96% dan 59.57% untuk lama simulasi 2 jam dan 3 jam. Jenis kemasan dan lama simulasi berpengaruh nyata terhadap susut bobot, kadar air, dan kekerasan. Berdasarkan uji pembobotan dan uji statistik kemasan yang terbaik untuk transportasi mentimun adalah plastik polietilen + karton gelombang (PEKG). Kata kunci: jenis kemasan, mentimun, simulasi transportasi darat

ABSTRACT

GINA LUPITA HUTAGAOL. Study on Types of Rigid Packaging on Quality of Fresh Cucumber (Cucumis sativus L.) in Land Transportation Simulation. Supervised by USMAN AHMAD.

Cucumber could suffered damage in transportation due to rough handling, over stacking of packaging and excessive capacity in packaging. These cause the cucumbers often experience physical damage such as bruises, broken, scratch and crack due to the excess burden as well as a clash between cucumber and cucumber with packaging material. The purpose of this research is to analyze the number of mechanical damage and determine the influence of three types packaging on quality parameters of cucumber after land simulated transportation as well as determining the best packaging for transportation of cucumber from three types packaging that the use.In this research packaging used were polyethylene plastic (control), polyethylene plastic + crates (PEKP), polyethylene plastic + cardboard (PEKG), and duration for simulated were 2 hours and 3 hours. The highest mechanical damage was found on the packaging polyethylene plastic of 53.96% and 59.57% for 2 hours and 3 hours simulated. The type of packaging and duration of simulation significantly contributed to weights loss, moisture content, and firmness. Based on the weighting test and analysis of statistical, the best packaging for cucumber transportation was polyethylene plastic + cardboard (PEKG).

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

pada

Departemen Teknik Mesin dan Biosistem

KAJIAN JENIS KEMASAN KAKU TERHADAP MUTU BUAH

MENTIMUN SEGAR (Cucumis sativus L.) DALAM SIMULASI

TRANSPORTASI DARAT

GINA LUPITA HUTAGAOL

DEPARTEMEN TEKNIK MESIN DAN BIOSISTEM FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

Judul Skripsi: Kajian Jenis Kemasan Kaku Terhadap Mutu Buah Mentimun Segar

(Cucumis sativus L.) Dalam Simulasi Transportasi Darat

Nama : Gina Lupita Hutagaol

NIM : F14090066

Disetujui oleh

Diketahui oleh

Judul Skripsi : Kajian Jenis Kemasan Kaku Terhadap Mutu Buah Mentimun Segar (Cucumis sativus L.) Dalam Simulasi Transportasi Darat

Nama : Gina Lupita Hutagaol NIM : F14090066

Disetujui oleh

Dr. Ir. Usman Ahmad, MAgr Pembimbing

Diketahui oleh

Dr. Ir. Desrial, MEng Ketua Departemen

PRAKATA

Puji syukur kepada Tuhan Yang Maha Esa atas kasih dan anugerahNya sehingga penulis dapat menyelesaikan karya ilmiah yang berjudul “Kajian Jenis Kemasan Kaku Terhadap Mutu Buah Mentimun (Cucumis sativus L.) Dalam Simulasi Transportasi Darat”. Penelitian dilakukan dari bulan Juli hingga September 2013 di Laboratorium Teknik Pengolahan Pangan dan Hasil Pertanian (TPPHP), Departemen Teknik Mesin dan Biosistem.

Terima kasih penulis ucapkan kepada Dr. Ir. Usman Ahmad, MAgr selaku dosen pembimbing atas bimbingan, masukan dan arahannya selama penelitian hingga penyusunan karya ilmiah ini. Terima kasih penulis ucapkan kepada Dr. Ir. M. Solahudin, MSi dan Dr. Ir. Sri Mudiastuti, MEng selaku dosen penguji yang telah memberikan masukan demi terselesaikannya perbaikan karya ilmiah ini. Ucapan terima kasih juga penulis sampaikan kepada Bapak Sulyaden dan Mbak Sugih yang telah membantu pelaksanaan penelitian dan menyediakan fasilitas selama penelitian. Terima kasih pula penulis sampaikan kepada bapak, mama, abang (Andriyan) dan adek (Androfov) atas dukungan moril, materil serta doa dan kasih sayang yang luar biasa. Ungkapan terima kasih juga penulis sampaikan kepada teman-teman Teknik Mesin dan Biosistem angkatan 46 khususnya (Kemoceng) Kristen, Raisa, Eti, Citta, Tiara, Selvi, Gina A, Jeni, Vina, Riris, Awanis, Dian, Rahma, Lisa, Aiya, Stevy, teman-teman PMK, Kopral 46 atas dukungan dan semangatnya.

Semoga karya ilmiah ini bermanfaat.

Bogor, Oktober 2013

DAFTAR ISI

DAFTAR TABEL vii

DAFTAR GAMBAR vii

DAFTAR LAMPIRAN viii

PENDAHULUAN 1

Latar Belakang 1

Tujuan Penelitian 2

METODE 2

Waktu dan Tempat Penelitian 2

Bahan 3

Alat 3

Prosedur Penelitian 3

Prosedur Analisis Data 5

Rancangan Percobaan 8

HASIL DAN PEMBAHASAN 9

Kesetaraan Simulasi 9

Kerusakan Mekanis 9

Susut Bobot 10

Kadar Air 11

Kekerasan 12

Total Padatan Terlarut 13

Warna 14

Pemilihan Kemasan 16

SIMPULAN DAN SARAN 17

Simpulan 17

Saran 17

DAFTAR PUSTAKA 18

LAMPIRAN 19

DAFTAR TABEL

1 Indeks sifat berbobot pada tiga jenis kemasan dan lama simulasi

transportasi 16

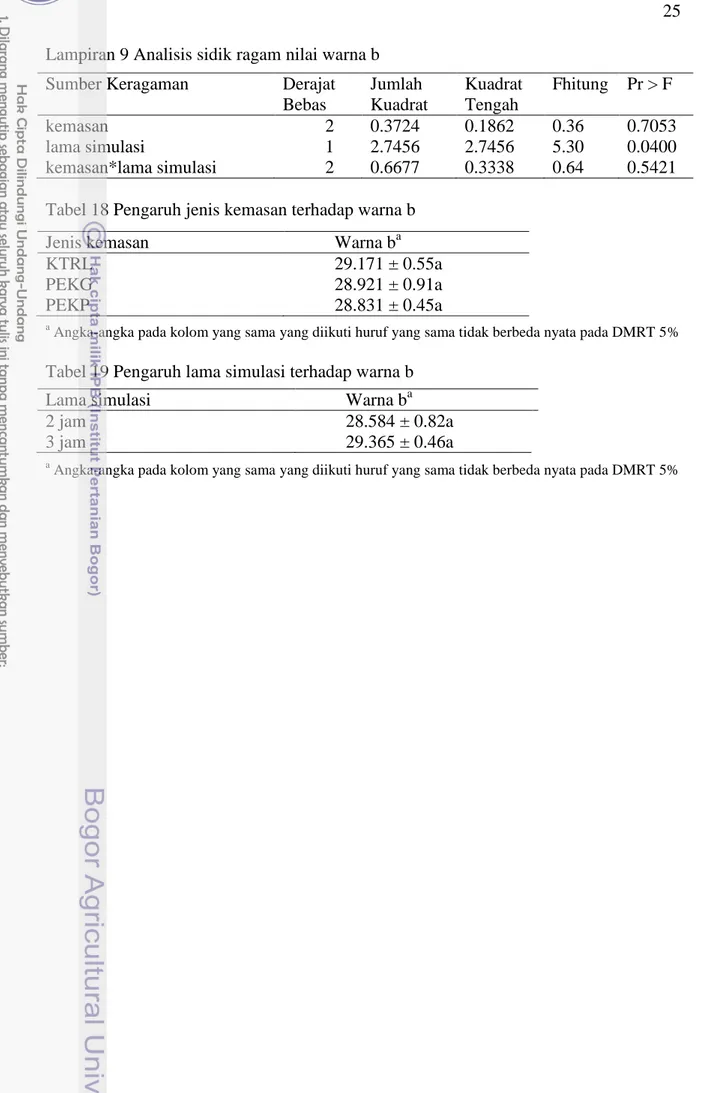

2 Data pengukuran guncangan truk pada berbagai keadaan jalan 19 3 Pengaruh jenis kemasan terhadap kerusakan mekanis buah mentimun 21 4 Pengaruh lama simulasi terhadap kerusakan mekanis buah mentimun 21 5 Pengaruh jenis kemasan terhadap susut bobot buah mentimun 21 6 Pengaruh lama simulasi terhadap susut bobot buah mentimun 22 7 Pengaruh interaksi kemasan dan lama simulasi terhadap susut bobot 22 8 Pengaruh jenis kemasan terhadap kadar air buah mentimun 22 9 Pengaruh lama simulasi terhadap kadar air buah mentimun 22 10 Pengaruh jenis kemasan terhadap kekerasan buah mentimun 23 11 Pengaruh lama simulasi terhadap kekerasan buah mentimun 23 12 Pengaruh jenis kemasan terhadap total padatan terlarut buah mentimun 23 13 Pengaruh lama simulasi terhadap total padatan terlarut buah mentimun 23 14 Pengaruh jenis kemasan terhadap nilai warna L buah mentimun 24 15 Pengaruh lama simulasi terhadap nilai warna L buah mentimun 24 16 Pengaruh jenis kemasan terhadap nilai warna a buah mentimun 24 17 Pengaruh lama simulasi terhadap nilai warna a buah mentimun 24 18 Pengaruh jenis kemasan terhadap nilai warna b buah mentimun 25 19 Pengaruh lama simulasi terhadap nilai warna b buah mentimun 25

20 Digital logic 26

21 Nilai penurunan mutu fisik mentimun setelah simulasi transportasi

selama 2 jam 26

22 Nilai penurunan mutu fisik mentimun setelah simulasi transportasi

selama 3 jam 26

23 Sifat berkala dan indeks sifat berbobot setelah simulasi transportasi

selama 2 jam 27

24 Sifat berkala dan indeks sifat berbobot setelah simulasi transportasi

selama 3 jam 27

25 Kerusakan mekanis buah mentimun 28

26 Persentase kerusakan mekanis buah mentimun 29

27 Susut bobot buah mentimun 29

28 Kekerasan buah mentimun 30

29 Total padatan terlarut buah mentimun 31

30 Warna buah mentimun 33

31 Kadar air buah mentimun 37

DAFTAR GAMBAR

1 Mentimun yang diperoleh dari petani 3

2a Mentimun dalam kemasan plastik polietilen 4

2b Mentimun dalam kemasan plastik polietilen yang dikombinasikan

dengan karton gelombang 4

2c Mentimun dalam kemasan plastik polietilen yang dikombinasikan

dengan keranjang plastik 4

3 Simulasi transportasi buah mentimun 4

DAFTAR GAMBAR (lanjutan)

5a Luka memar 9

5b Luka gores 9

5c Luka retak 9

6 Grafik tingkat kerusakan mekanis buah mentimun 10

7 Grafik persentase susut bobot buah mentimun 11

8 Grafik kadar air buah mentimun 12

9 Grafik kekerasan buah mentimun 13

10 Grafik total padatan terlarut buah mentimun 14

11 Grafik nilai perubahan warna L buah mentimun 15 12 Grafik nilai perubahan warna a buah mentimun 15 13 Grafik nilai perubahan warna a buah mentimun 15

DAFTAR LAMPIRAN

1 Konversi angkutan truk berdasarkan data lembaga uji konstruksi BPPT

1986 19

2 Analisis sidik ragam kerusakan mekanis buah mentimun 21 3 Analisis sidik ragam susut bobot buah mentimun 21 4 Analisis sidik ragam kadar air buah mentimun 22 5 Analisis sidik ragam kekerasan buah mentimun 23 6 Analisis sidik ragam total padatan terlarut buah mentimun 23 7 Analisis sidik ragam nilai warna L buah mentimun 24 8 Analisis sidik ragam nilai warna a buah mentimun 24 9 Analisis sidik ragam nilai warna b buah mentimun 25 10 Metode pembobotan menggunakan tabel digital logic, sifat berkala dan

indeks sifat berbobot 26

11 Data pengamatan kerusakan mekanis buah mentimun 28

12 Persentase kerusakan mekanis buah mentimun 29

13 Data pengukuran susut bobot buah mentimun 29

14 Data pengukuran kekerasan buah mentimun 30

15 Data pengukuran total padatan terlarut buah mentimun 31

16 Data pengukuran warna buah mentimun 33

PENDAHULUAN

Latar BelakangIndonesia merupakan negara penghasil komoditas hortikultura yang potensial. Bertambahnya populasi penduduk dari tahun ke tahun serta membaiknya tingkat pendapatan masyarakat dapat mengakibatkan permintaan akan buah-buahan dan sayur-sayuran meningkat di masa mendatang (Kusumah 2007).

Mentimun adalah salah satu jenis sayur-sayuran yang dikenal di hampir setiap negara dan banyak dikonsumsi segar. Mentimun juga sangat berkhasiat untuk kesehatan, dapat dibuat minuman dalam bentuk jus. Mentimum kaya akan sumber mineral, vitamin dan harganya terjangkau oleh semua kalangan. Oleh karena itu permintaan akan buah mentimun semakin meningkat (Suherman 2011).

Produktivitas buah mentimun di Indonesia dari tahun 2008 sampai 2012 adalah 540,122 ton, 583,641 ton, 547,141 ton, 521,535 ton, 509,291 ton. Dengan persentasi pertumbuhan -2.35% (2011–2012) (Kementan 2013).

Peningkatan jumlah permintaan komoditas buah dan sayuran tidak hanya perlu memperhatikan kuantitasnya saja, akan tetapi juga dengan memperhatikan kualitas produk yang dihasilkan sesuai dengan permintaan setiap segmen konsumen. Namun kondisi di lapangan masih jauh dari ideal yaitu penanganan kasar, penumpukan kemasan yang berlebihan dan kapasitas tiap kemasan lebih dari 30 kg sehingga kerusakan mekanis selama transportasi darat menjadi meningkat.

Berdasarkan sifat kelenturannya, jenis kemasan dapat dibedakan menjadi dua golongan, yaitu kemasan fleksibel dan kemasan kaku. Kemasan fleksibel adalah kemasan yang hanya berfungsi untuk membungkus produk demi kemudahan penanganan selanjutnya, dan tidak dimaksudkan untuk melindungi produk dari kerusakan mekanis akibat gaya tekan dari luar yang mengenai produk dalam kemasan. Contoh-contoh kemasan fleksibel misalnya karung jala, kantong plastik, atau karung goni yang biasa digunakan untuk mengemas kentang atau bawang merah, cabai merah dan kubis. Kemasan kaku adalah kemasan yang dapat menahan gaya tekan sehingga dapat melindungi produk yang dikemas dari gaya tekan yang timbul selama penangganan, terutama penangganan yang kasar. Contoh kemasan kaku misalnya keranjang anyaman bambu atau rotan, peti kayu, kotak karton dan keranjang plastik (krat) (Ahmad 2013).

Berdasarkan fungsinya dan ada atau tidak kontak langsung dengan produk, kemasan dibedakan menjadi dua macam, yaitu kemasan primer dan kemasan sekunder. Kemasan primer umumnya digunakan sebagai kemasan eceran, dan biasanya dari jenis kemasan fleksibel karena tujuan utamanya adalah memperbaiki penampilan produk hortikultura dan memperlihatkannya kepada konsumen, serta mempermudah penanganan dalam kegiatan pemasaran (Ahmad 2013).

Kemasan primer atau yang dikenal juga kemasan eceran adalah kemasan untuk konsumen, yang akan dikemas lagi dalam keranjang atau kotak karton ketika akan didistribusikan. Kemasan primer tidak dapat melindungi produk hortikultura dari kerusakan mekanis yang dapat terjadi selama pengangkutan, karena memang bukan dirancang untuk tujuan tersebut, melainkan untuk kemudahan pemasaran dan pembagian dalam unit-unit yang lebih kecil. Untuk

2

melindungi produk dari kerusakan mekanis yang mungkin selama pengangkutan dan penanganan lainnya, digunakan kemasan sekunder. Kemasan sekunder umumnya berukuran lebih besar dan digunakan untuk mengemas produk yang telah dikemas dalam kemasan primer, menjadi satuan yang lebih besar. Namun tidak jarang kemasan sekunder digunakan untuk mengemas produk secara curah, terutama untuk produk hortikultura yang akan dijual tanpa kemasan primer seperti jeruk, mangga, dan lain-lain (Ahmad 2013).

Produk mentimun yang telah dikemas selanjutnya dikirim dari sentra-sentra produksi (Garut dan Indramayu) ke tempat pemasaran (Pasar Induk Kramat Jati). Pengangkutan biasanya dilakukan menggunakan kendaraan pick up (mobil bak), truk dan kereta api. Setiap resiko transportasi bergantung pada karakteristik kemasan dimana jenis dan tebal kemasan akan menentukan daya redam kemasan. Kemasan dengan ketebalan tinggi akan memiliki daya redam yang tinggi pula namun tidak selalu harus mengenakan kemasan daya redam yang tinggi sebab tidak semua produk hortikultura memerlukan daya redam yang tinggi, tergantung dari jenis produk hortikultura tersebut.

Kesalahan pengangkutan dan pemilihan jenis kemasan dalam transportasi mentimun dapat menyebabkan kerusakan mekanis yang dapat menurunkan mutu mentimun. Sementara itu konsumen menginginkan buah yang dibeli dalam keadaan segar dan tidak rusak. Oleh karena itu perlu dilakukan penelitian mengenai pemilihan jenis kemasan dan cara pengemasan mentimun dalam kemasan yang tepat untuk mengurangi kerusakan mentimun selama proses transportasi. Dengan demikian mutu mentimun dapat dipertahankan dari kerusakan yang berlebihan selama transportasi.

Tujuan Penelitian

Tujuan dari penelitian ini adalah:

1. Menganalisis jumlah kerusakan mekanis buah mentimun pada tiga jenis kemasan setelah simulasi transportasi darat.

2. Menentukan pengaruh kemasan primer terhadap perubahan mutu buah mentimun (susut bobot, kekerasan, warna, kadar air dan total padatan terlarut) setelah simulasi transportasi darat.

3. Menentukan jenis kemasan terbaik untuk pengangkutan buah mentimun dari ketiga jenis kemasan yang digunakan.

METODE

Waktu dan Tempat Penelitian

Pelaksanaan penelitian dilakukan di Laboratorium Teknik Pengolahan Pangan dan Hasil Pertanian (TPPHP), Departemen Teknik Mesin dan Biosistem, Fakultas Teknologi Pertanian, IPB, Bogor. Waktu pelaksanaan penelitian pada bulan Juli hingga Oktober 2013.

3 3

Bahan

Bahan utama yang digunakan dalam penelitian ini adalah mentimun lokal yang berasal dari petani di Dramaga dengan umur petik 36-40 hari setelah tanam. Bahan lain yang digunakan adalah plastik polietilen kapasitas 15 kg, keranjang plastik ukuran 45 cm x 35 cm x 15 cm dan karton gelombang ukuran 45 cm x 35 cm x 15 cm.

Alat

Peralatan yang digunakan terdiri atas meja simulator, refraktometer Atago, timbangan digital Camry, rheometer CR 500-DX, chromameter Minolta CR-400, stopwatch, peralatan analisis kadar air meliputi cawan alumunium, oven, timbangan analitik dan desikator.

Prosedur Penelitian Penyiapan Mentimun

Mentimun yang telah diperoleh dari kebun, ketika tiba di Laboratorium TPPHP, mentimun dibersihkan dengan cara dicuci menggunakan air dan disortasi berdasarkan ukuran (panjang 15-20 cm). Mentimun yang dipilih adalah mentimun yang tidak memiliki kerusakan atau cacat. Setelah itu akan diambil beberapa sampel mentimun untuk diukur kekerasan, total padatan terlarut, warna dan kadar air sebagai data awal.

Gambar 1 Mentimun yang diperoleh dari petani

Pengemasan Mentimun

Pengemasan mentimun dilakukan dengan tiga perlakuan, untuk perlakuan pertama mentimun dikemas kedalam plastik polietilen sebagai kemasan primer dengan berat 15 kg (Gambar 2a), perlakuan kedua mentimun yang telah dikemas kedalam plastik polietilen dengan berat 15 kg lalu dimasukkan kedalam karton gelombang (Gambar 2b), perlakuan ketiga mentimun dikemas dengan plastik polietilen dengan berat 15 kg lalu dimasukkan ke dalam keranjang plastik (Gambar 2c). Kemasan-kemasan diletakkan di atas meja simulator dengan 2 tumpukan tiap jenis kemasan. Hal ini dilakukan untuk menggambarkan posisi penyusunan selama transportasi pada keadaan yang sebenarnya.

4

(2a) (2b) (2c)

Gambar 2 Pengemasan buah mentimun dalam plastik polietilen (2a), mentimun dalam plastik polietilen yang dikombinasikan dengan karton gelombang (2b), mentimun dalam plastik polietilen yang dikombinasikan dengan keranjang plastik (2c)

Simulasi Transportasi

Simulasi transportasi dilakukan dengan menggunakan meja simulator yang guncangan dominan adalah guncangan pada arah vertikal (Gambar 3). Simulasi dilakukan dengan amplitudo 3.0 cm dan frekuensi 3.42 Hz selama 2 jam dan 3 jam. Simulasi transportasi dilakukan dalam ruangan bersuhu 300C dan RH 60-65%.

Gambar 3 Simulasi transportasi mentimun

Pengambilan Data

Setelah simulasi transportasi dilakukan kemudian dihitung jumlah kerusakan mekanis pada setiap kemasan untuk mengetahui jumlah dan persentase mentimun yang mengalami kerusakan akibat simulasi transportasi. Selain itu, dari setiap kemasan diambil sampel masing-masing sebanyak 2 buah dari bagian atas, tengah dan bawah dari kemasan, kemudian dilakukan pengamatan terhadap susut bobot, kekerasan, total padatan terlarut, kadar air dan warna.

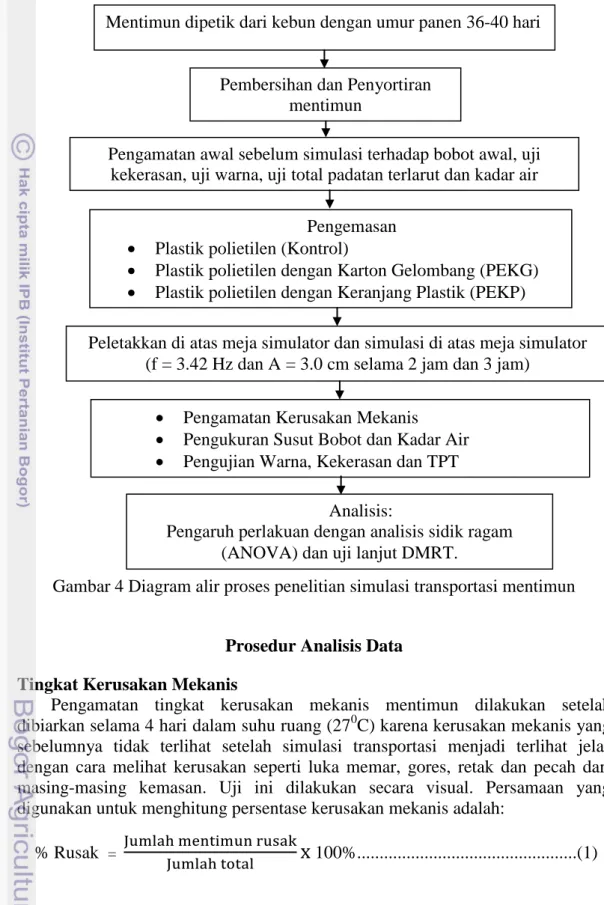

3 5 Diagram alir proses penelitian dapat dilihat pada Gambar 4.

Gambar 4 Diagram alir proses penelitian simulasi transportasi mentimun

Prosedur Analisis Data Tingkat Kerusakan Mekanis

Pengamatan tingkat kerusakan mekanis mentimun dilakukan setelah dibiarkan selama 4 hari dalam suhu ruang (270C) karena kerusakan mekanis yang sebelumnya tidak terlihat setelah simulasi transportasi menjadi terlihat jelas dengan cara melihat kerusakan seperti luka memar, gores, retak dan pecah dari masing-masing kemasan. Uji ini dilakukan secara visual. Persamaan yang digunakan untuk menghitung persentase kerusakan mekanis adalah:

Mentimun dipetik dari kebun dengan umur panen 36-40 hari

Pengemasan

Plastik polietilen (Kontrol)

Plastik polietilen dengan Karton Gelombang (PEKG)

Plastik polietilen dengan Keranjang Plastik (PEKP)

Peletakkan di atas meja simulator dan simulasi di atas meja simulator (f = 3.42 Hz dan A = 3.0 cm selama 2 jam dan 3 jam)

Pengamatan Kerusakan Mekanis

Pengukuran Susut Bobot dan Kadar Air

Pengujian Warna, Kekerasan dan TPT Pembersihan dan Penyortiran

mentimun

Pengamatan awal sebelum simulasi terhadap bobot awal, uji kekerasan, uji warna, uji total padatan terlarut dan kadar air

Analisis:

Pengaruh perlakuan dengan analisis sidik ragam (ANOVA) dan uji lanjut DMRT.

% Rusak =

6

Klasifikasi kerusakan pada mentimun sebagai berikut:

1. Luka memar, terjadi akibat adanya benturan antara produk dengan dinding alat pengemasan atau tekanan sesama produk. Tanda luka memar dicirikan dengan buah terlihat lebam pada bagian yang mengalami luka sehingga kulit terlihat gelap dari warna awal.

2. Luka gores, terjadi akibat adanya gesekan antara produk dengan kemasan atau gesekan sesama produk. Tanda luka gores dicirikan dengan adanya luka yang cukup dalam, biasanya memanjang.

3. Luka pecah, terjadi akibat tekanan yang terjadi dari arah vertikal maupun dari arah horizontal produk, selain itu juga dapat diakibatkan karena guncangan selama proses pengangkutan. Luka pecah dicirikan dengan buah mentimun hancur (kondisi luka paling parah) di bagian yang luka.

4. Luka retak, terjadi akibat tekanan yang terjadi dari arah vertikal dan arah horizontal. Lukanya tidak separah luka pecah, bisa juga disebabkan karena goresan yang cukup dalam. Dicirikan dengan luka yang memanjang yang menyebabkan buah mentimun terlihat seperti terbelah.

Uji Kekerasan

Uji kekerasan diukur setelah simulasi transportasi menggunakan rheometer CR 500-DX berdasarkan tingkat ketahanan mentimun terhadap jarum penusuk (plunger) dari rheometer. Rheometer diset dengan mode 20, beban maksimum 10 kg, diameter jarum penusuk sebesar 5 mm, P/t Press sebesar 30 mm/menit. Uji kekerasan dilakukan pada tiga titik yang berbeda, yaitu: bagian pangkal, bagian tengah dan bagian ujung. Satuan untuk tingkat kekerasan bahan adalah Megapascal (MPa).

Susut Bobot

Pengukuran susut bobot dilakukan setelah simulasi transportasi menggunakan timbangan digital Camry. Penurunan bobot dilakukan berdasarkan persentase penurunan berat bahan sejak sebelum sampai dengan setelah simulasi transportasi. Persamaan yang digunakan untuk menghitung susut bobot adalah sebagai berikut :

Susut bobot (%) = x 100 %...(2) Keterangan

W0 = Bobot awal bahan (kilogram)

Wa = Bobot akhir bahan (kilogram)

Total Padatan Terlarut

Pengukuran total padatan terlarut dilakukan setelah simulasi transportasi menggunakan refractometer Atago. Buah mentimun dihancurkan kemudian dilakukan pengukuran total padatan terlarut dengan meletakkan cairan mentimun yang telah dihancurkan pada prisma refractometer. Sebelum dan sesudah pembacaan prisma refraktormeter dibersihkan dengan aquades dan tissue. Angka yang tertera pada refractometer menunjukkan kadar total padatan terlarut (ºBrix).

Kadar Air

Pengukuran kadar air dilakukan setelah simulasi transportasi dengan Metode Oven. Ditimbang mentimun sebanyak 5 gram dalam aluminium foil yang telah

3 7 diketahui berat kosongnya. Kemudian dikeringkan dalam oven dengan suhu 105oC selam 4 jam lalu didinginkan dalam desikator selama 15 menit lalu ditimbang. Selanjutnya dipanaskan lagi di dalam oven selama 30 menit, lalu didinginkan dalam desikator dan ditimbang. Perlakuan ini diulang sampai diperoleh berat yang konstan. Kadar air dihitung dengan menggunakan rumus :

Kadar air (%) = ...(3)

Uji Warna

Intensitas warna diukur setelah simulasi transportasi dengan menggunakan chromameter Minolta CR-400. Pada chromameter ini digunakan sistem L, a, b. Nilai L menyatakan kecerahan (cahaya pantul yang menghasilkan warna akromatik putih, abu-abu, dan hitam), bernilai 0 untuk warna hitam dan bernilai 100 untuk warna putih. Nilai L yang semakin besar menunjukkan irisan produk semakin rusak karena warnanya semakin pucat. Nilai a menyatakan warna akromatik merah hijau, bernilai a positif berkisar antara 0 sampai 100 untuk warna merah dan bernilai a negatif berkisar antara 0 sampai (-80) untuk warna hijau. Nilai a yang semakin besar menunjukkan irisan produk semakin mendekati kebusukan. Nilai b positif berkisar antara 0 sampai +70 yang menyatakan intensitas warna kuning sedangkan nilai b negatif yang menyatakan intensitas warna biru berkisar antara 0 sampai -80. Pengujian akan dilakukan dengan menempelkan sensor pada produk dan menembakkan sinar pada tiga bagian yang berbeda.

Pemilihan Kemasan

Pemilihan kemasan yang paling baik dalam pengemasan buah mentimun dilakukan dengan menggunakan tabel digital logic untuk menentukan positif decision dan faktor pembobot. Setiap parameter akan dibandingkan terhadap parameter lainnya. Misalnya, parameter a dibandingkan dengan parameter b, jika parameter a lebih berpengaruh (nilai yang diinginkan rendah) terhadap penurunan mutu fisik maka diberi nilai 1, sedangkan b diberi nilai 0.

Penentuan sifat berkala () dilakukan setelah didapatkan nilai faktor pembobot untuk masing-masing parameter dengan rumus dibawah ini.

=

Untuk nilai dari perubahan yang diharapkan tinggi...(4)

=

Untuk nilai dari perubahan yang diharapkan rendah...(5)Keterangan

: sifat berskala Ns : nilai numerik sifat

B : nilai terbesar yang dipertimbangkan K : nilai terkecil yang dipertimbangkan

Rumus yang digunakan adalah rumus untuk nilai dari perubahan yang diharapkan rendah, dikarenakan nilai parameter penurunan mutu fisik buah

8

mentimun diharapkan rendah. Jika penurunan mutu fisik buah mentimun rendah berarti kualitas dari buah mentimun masih baik tidak jauh berbeda ketika sebelum disimulasikan.

Indeks sifat berbobot () diperlukan untuk pemilihan kemasan yang paling baik dengan memilih nilai terbesar dari hasil perhitungan. Perhitungan menentukan indeks sifat berbobot menggunakan rumus dibawah ini.

= ∑

iw

i...(6)Keterangan

: indeks sifat berbobot

i : nilai sifat berskala parameter i

wi : nilai hasil perbandingan parameter pada masing-masing kemasan

Rancangan Percobaan

Rancangan percobaan yang digunakan dalam penelitian ini adalah rancangan acak lengkap faktorial dengan dua faktor dan tiga kali ulangan. Faktor-faktor tersebut antara lain:

K. Jenis kemasan yang digunakan

K1 = Plastik Polietilen dan Karton gelombang (PEKG) K2 = Plastik Polietilen dan Keranjang plastik (PEKP) K3 = Plastik Polietilen (Kontrol)

T. Lama simulasi T1 = 2 jam T2 = 3 jam

Model umum rancangan percobaan ini adalah:

Yijk = µ + Ai + Bj + (AB)ij + Ɛ ij………...(7)

Dimana:

Yijk = Pengamatan pada perlakuan A ke-i dan B ke-j

μ = Nilai rata – rata harapan Ai = Perlakuan A ke-i

Bj = Perlakuan B ke-i

(AB)ij = Interaksi A ke-i dan B ke-j

Cijk = Pengaruh galat percobaan dari perlakuan A ke-i, B ke-j pada ulangan ke-k

i = 1, 2, 3 (jenis kemasan) j = 1, 2 (lama simulasi) k = 1, 2, 3 (ulangan)

Uji statistik diawali dengan analisis sidik ragam (ANOVA) untuk mengetahui pengaruh dan interaksi perlakuan, serta dilanjutkan dengan uji Duncan Multiple Range Test (DMRT) sebagai penentu beda taraf nyata 5% dari hasil perhitungan dengan menggunakan statistical analysis software (SAS). Acuan dalam analisis ragam untuk dapat dilanjutkan ke uji DMRT apabila :

1. Jika P-value ≥ 5 % maka tidak signifikan / tidak berpengaruh. 2. Jika P-value ≤ 5% maka signifikan / berpengaruh.

3 9

HASIL DAN PEMBAHASAN

Kesetaraan SimulasiSimulasi transportasi digunakan untuk memperoleh gambaran data yang menggambarkan penurunan mutu fisik mentimun setelah transportasi. Hasil konversi frekuensi dan amplitudo selama simulasi berdasarkan angkutan truk selama 1 jam dapat dilihat pada Lampiran 1.

Kesetaraan simulasi transportasi yang dilakukan dengan meja simulator dapat dihitung dengan persamaan yang terdapat pada Lampiran 1. Berdasarkan hasil perhitungan diperoleh bahwa selama simulasi terjadi getaran secara vertikal dengan frekuensi 3.42 Hz dan amplitudo 3.0 cm selama 2 jam dan 3 jam yang setara dengan perjalanan sejauh 207 km (Garut – Kramat Jati) dan 310 km (Indramayu – Kramat Jati). Dalam perhitungan nilai dari frekuensi, amplitudo dan lama simulasi sangat menentukan terhadap jarak yang ditempuh oleh angkutan pada keadaan yang sebenarnya.

Kerusakan Mekanis

Penurunan mutu fisik mentimun dikelompokkan menjadi luka memar, gores, retak dan pecah. Penampakan kerusakan luka pada buah mentimun dapat dilihat pada Gambar 5. Dari Gambar 6 terlihat kerusakan mekanis mentimun terbesar dialami oleh buah mentimun yang dikemas dengan menggunakan plastik polietilen yaitu sebesar 53.96% dan 59.57% untuk lama simulasi 2 jam dan 3 jam. Pada kemasan plastik polietilen, mentimun mengalami benturan antar buah dan kemasan itu sendiri. Selain itu, plastik polietilen tidak dapat meredam guncangan dan tidak dapat bertahan dari gaya tekan dalam tumpukan.

(5a) (5b) (5c)

Gambar 5 Kerusakan mekanis buah mentimun luka memar (5a), luka gores (5b), luka retak (5c)

10 53.96 59.57 22.09 25.73 32.34 38.26 0 10 20 30 40 50 60 70 2 jam 3 jam K er us a k a n M ek a nis ( %)

Kontrol PEKG PEKP

Gambar 6 Tingkat kerusakan mekanis buah mentimun

Buah mentimun dalam kemasan akan mengalami guncangan selama simulasi transportasi. Guncangan tersebut menyebabkan buah mentimun bergeser dan bergerak sehingga buah mentimun akan mengalami pembebanan baik berupa tekanan, benturan atau gesekan sesama mentimun atau buah mentimun dengan kemasan. Kerusakan mekanis akibat guncangan selama pengangkutan, secara ekonomis dapat meningkatkan kerugian karena menambah jumlah buah yang harus dibuang sehingga menurunkan jumlah yang dapat dijual.

Pada analisis sidik ragam dan uji lanjut DMRT (Lampiran 2) terlihat bahwa jenis kemasan berpengaruh nyata terhadap kerusakan mekanis buah mentimun. Lama simulasi dan interaksi antar keduanya tidak berpengaruh nyata terhadap kerusakan mekanis buah mentimun. Dapat diartikan, perbedaan penggunaan jenis kemasan selama transportasi berpengaruh terhadap tingkat kerusakan mekanis pada buah mentimun, sedangkan lama simulasi tidak berpengaruh. Penggunaan jenis kemasan kaku dapat meredam guncangan sehingga kerusakan mekanis yang terjadi lebih rendah dibandingkan dengan kemasan fleksibel. Perbedaan lama simulasi tidak memperlihatkan perbedaan yang signifikan terhadap tingkat kerusakan mekanis.

Susut Bobot

Kerusakan mekanis mempengaruhi susut bobot, karena buah mentimun yang mengalami kerusakan mekanis tersebut akan kehilangan air dan proses penguapan lebih cepat terjadi. Berdasarkan hasil pengamatan susut bobot terbesar dialami oleh buah mentimun yang dikemas dengan menggunakan plastik polietilen untuk lama simulasi selama 2 jam dan 3 jam yaitu sebesar 2.88% dan 3.23%. Sedangkan susut bobot untuk buah mentimun yang dikemas dengan menggunakan plastik polietilen yang dikombinasikan dengan karton gelombang untuk lama simulasi selama 2 jam dan 3 jam sebesar 1.45% dan 2.30%, plastik polietilen yang dikombinasikan dengan keranjang plastik untuk lama simulasi selama 2 jam dan 3 jam sebesar 1.63% dan 2.59%.

Tingginya susut bobot pada mentimun yang dikemas menggunakan plastik polietilen dikarenakan tingkat kerusakan mekanis cukup besar yaitu 53.96% dan

3 11 2.88 3.23 1.45 2.30 1.63 2.59 0 1 2 3 4 2 jam 3 jam Su sut B o bo t (%)

Kontrol PEKG PEKP

59.57% untuk lama simulasi 2 jam dan 3 jam berbeda dengan kemasan plastik polietilen yang dikombinasikan dengan karton gelombang yang mengalami kerusakan mekanis sebesar 22.09% dan 25.73%, plastik polietilen yang dikombinasikan dengan keranjang plastik yang mengalami kerusakan mekanis sebesar 32.43% dan 38.26%. Persentase susut bobot mentimun dapat dilihat pada Gambar 7.

Gambar 7 Persentase susut bobot buah mentimun

Pada hasil analisis sidik ragam dan uji lanjut DMRT (Lampiran 3) terlihat bahwa jenis kemasan dan lama simulasi berpengaruh nyata terhadap nilai susut bobot buah mentimun. Untuk interaksi antara jenis kemasan dan lama simulasi berpengaruh nyata terhadap nilai susut bobot buah mentimun. Dapat diartikan jika penggunaan jenis kemasan dan lama simulasi berpengaruh terhadap penurunan bobot buah mentimun. Penggunaan jenis kemasan kaku mampu menahan transpirasi dan peningkatan respirasi karena kerusakan mekanis pada mentimun segar sehingga penurunan bobot lebih rendah dibandingkan dengan kemasan fleksibel. Perbedaan lama simulasi menghasilkan persentase susut bobot yang semakin kecil secara signifikan sehingga mempengaruhi penurunan bobot.

Kadar Air

Kadar air merupakan salah satu sifat fisik dari bahan yang menunjukkan banyaknya air yang terkandung di dalam bahan. Menurut Wills et al. (1981), susut bobot dapat diartikan sebagai penurunan bobot produk akibat kehilangan kandungan air pada produk. Nilai kadar air buah mentimun setelah simulasi transportasi dapat dilihat pada Gambar 8.

12 97.3 96.4 97.7 96.8 97.5 96.6 95 96 97 98 2 jam 3 jam K a d a r Air ( %)

Kontrol PEKG PEKP

Gambar 8 Kadar air buah mentimun

Kadar air tertinggi setelah simulasi transportasi yaitu pada kemasan plastik polietilen yang dikombinasikan dengan karton gelombang yaitu 97.7% dan 96.8% untuk lama simulasi 2 jam dan 3 jam. Sedangkan kadar air terendah yaitu pada kemasan plastik polietilen yaitu 97.3% dan 96.4% untuk lama simulasi 2 jam dan 3 jam. Hal ini dikarenakan tingkat kerusakan mekanis buah mentimun yang dikemas menggunakan plastik polietilen yang dikombinasikan dengan karton gelombang cukup rendah yaitu 22.09% dan 25.73% untuk lama simulasi 2 jam dan 3 jam.

Pada hasil analisis sidik ragam dan uji lanjut DMRT (Lampiran 4) terlihat bahwa jenis kemasan dan lama simulasi berpengaruh nyata terhadap nilai kadar air buah mentimun. Untuk interaksi antara jenis kemasan dan lama simulasi tidak berpengaruh nyata terhadap nilai kadar air buah mentimun. Dapat diartikan jika jenis kemasan dan lama simulasi berpengaruh terhadap penurunan kadar air buah mentimun. Penggunaan jenis kemasan kaku mampu menahan transpirasi dan peningkatan respirasi karena kerusakan mekanis sehingga kadar air dapat dipertahankan. Perbedaan lama simulasi menghasilkan persentase kadar air yang semakin kecil secara signifikan sehingga mempengaruhi penurunan kadar air.

Kekerasan

Kekerasan merupakan salah satu parameter yang menunjukkan kesegaran buah atau sayuran. Pengukuran kekerasan mentimun dilakukan sebelum dan setelah simulasi transportasi. Hal ini dilakukan karena pengukuran kekerasan dapat menjadi indikasi terjadinya kerusakan pada mentimun. Menurut Pantastico (1989), peningkatan dan penurunan nilai kekerasan berhubungan dengan penguapan air. Semakin menurun nilai tekan dari mentimun, maka mutu dari mentimun tersebut semakin menurun karena sudah tidak seperti sebelumnya. Nilai kekerasan buah mentimun setelah simulasi transportasi dapat dilihat pada Gambar 9.

3 13 1.61 1.60 1.63 1.61 1.62 1.60 1.59 1.60 1.61 1.62 1.63 1.64 2 jam 3 jam K ek er a sa n (M P a )

Kontrol PEKG PEKP

Gambar 9 Kekerasan buah mentimun

Lama simulasi mempunyai kemasan terbaik dalam hubungannya dengan kekerasan buah mentimun setelah simulasi transportasi. Pada lama simulasi 2 jam didapatkan nilai penurunan kekerasan buah mentimun sebesar 0.01 MPa (kemasan plastik polietilen), 0.00 MPa (plastik polietilen yang dikombinasikan dengan karton gelombang) dan 0.00 MPa (plastik polietilen yang dikombinasikan dengan keranjang plastik). Sedangkan nilai penurunan kekerasan buah mentimun pada lama simulasi 3 jam sebesar 0.02 MPa (plastik polietilen), 0.01 MPa (plastik polietilen yang dikombinasikan dengan karton gelombang) dan 0.01 (plastik polietilen yang dikombinasikan dengan keranjang plastik). Tingkat kekerasan yang berubah disebabkan oleh pecahnya dinding-dinding sel.

Pada hasil analisis sidik ragam dan uji lanjut DMRT (Lampiran 5) terlihat bahwa jenis kemasan dan lama simulasi berpengaruh nyata terhadap nilai kekerasan buah mentimun. Untuk interaksi antara jenis kemasan dan lama simulasi tidak berpengaruh nyata terhadap nilai kekerasan buah mentimun. Dapat diartikan jika jenis kemasan dan lama simulasi berpengaruh terhadap penurunan kekerasan buah mentimun. Penggunaan jenis kemasan kaku mampu menahan kehilangan air yang terjadi karena proses transpirasi dan respirasi sehingga nilai kekerasan dapat dipertahankan. Perbedaan lama simulasi menghasilkan nilai kekerasan yang semakin kecil secara signifikan sehingga mempengaruhi penurunan kekerasan.

Total Padatan Terlarut

Pengamatan total padatan terlarut berguna sebagai indikator adanya perubahan atau kerusakan pada bahan. Buah mentimun merupakan buah non-klimakterik. Buah non-klimakterik menimbun gula selama proses pendewasaan dan pematangan. Nilai total padatan terlarut buah mentimun setelah simulasi transportasi dapat dilihat pada Gambar 10.

14 3.3 3.2 3.4 3.2 3.4 3.3 3.0 3.1 3.2 3.3 3.4 3.5 2 jam 3 jam T o ta l P a da ta n T er la rut ( 0 B rix )

Kontrol PEKG PEKP

Gambar 10 Total padatan terlarut buah mentimun

Pada hasil analisis sidik ragam dan uji lanjut DMRT (Lampiran 6) terlihat bahwa jenis kemasan dan lama simulasi tidak berpengaruh nyata terhadap nilai total padatan terlarut buah mentimun. Untuk interaksi antara jenis kemasan dan lama simulasi tidak berpengaruh nyata. Dapat diartikan jika jenis kemasan dan lama simulasi tidak berpengaruh terhadap penurunan total padatan terlarut buah mentimun. Penggunaan jenis kemasan (kemasan kaku dan fleksibel) dan perbedaan lama simulasi tidak memperlihatkan perbedaan yang signifikan terhadap perubahan total padatan terlarut. Hal ini dikarenakan mentimun merupakan buah non-klimakterik yang mempunyai kandungan karbonhidrat dan pati yang rendah yang praktis perubahan keduanya hampir tidak ada setelah panen.

Warna

Warna merupakan salah satu parameter yang dilihat oleh konsumen, sehingga apabila warna dari sebuah komoditi sayuran dan buah-buahan tidak menarik atau tidak seperti seharusnya maka konsumen akan segan untuk mempertimbangkan rasa dan aromanya. Pandangan orang terhadap warna suatu bahan berbeda-beda, sehingga dibutuhkan suatu pengukuran warna yang objektif yaitu dengan menggunakan instrument chromameter.

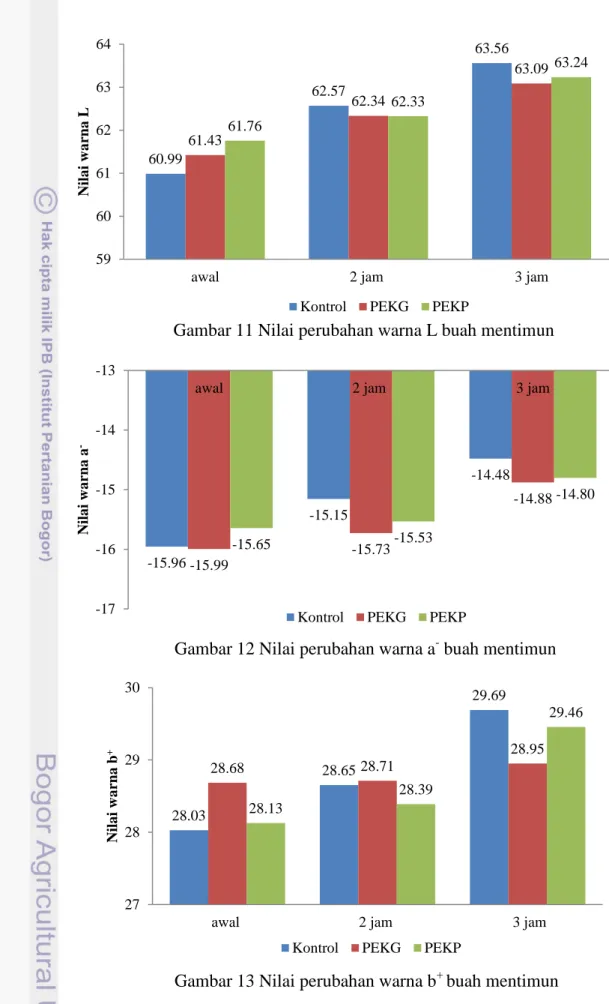

Pada Gambar 11 dapat dilihat bahwa warna buah mentimun berubah menjadi lebih cerah dari warna sebelum simulasi transportasi yang agak putih redup karena warna hijau masih ada di bagian tengah dan ujung buah mentimun. Pada Gambar 12 dapat dilihat bahwa buah mentimun semakin kehilangan warna hijaunya. Setelah panen, klorofil mengalami degradasi, hal ini mengakibatkan warna buah dan sayur yang hijau berubah menjadi warna kuning. Pada Gambar 13 dapat dilihat bahwa warna buah mentimun setelah simulasi transportasi berubah dari hijau menjadi warna kuning. Warna kuning yang muncul akan berubah secara cepat menjadi warna cokelat pada bagian buah mentimun yang mengalami kerusakan mekanis. Pencokelatan ini disebabkan oleh reaksi enzimatis. Perubahan warna terjadi karena reaksi dari senyawa-senyawa tertentu yang mengalami perubahan kondisi sesudah dinding sel pecah.

3 15 -15.96 -15.15 -14.48 -15.99 -15.73 -14.88 -15.65 -15.53 -14.80 -17 -16 -15 -14 -13

awal 2 jam 3 jam

Nila i w a rna a -

Kontrol PEKG PEKP

28.03 28.65 29.69 28.68 28.71 28.95 28.13 28.39 29.46 27 28 29 30

awal 2 jam 3 jam

Nila i w a rna b +

Kontrol PEKG PEKP

60.99 62.57 63.56 61.43 62.34 63.09 61.76 62.33 63.24 59 60 61 62 63 64

awal 2 jam 3 jam

Nila

i w

a

rna

L

Kontrol PEKG PEKP

Gambar 11 Nilai perubahan warna L buah mentimun

Gambar 12 Nilai perubahan warna a- buah mentimun

16

Pada hasil analisis ragam dan uji lanjut DMRT (Lampiran 7, 8, 9) terlihat bahwa jenis kemasan dan lama simulasi tidak berpengaruh nyata terhadap perubahan warna pada buah mentimun baik untuk nilai L, a- dan b+. Untuk interaksi antara jenis kemasan dan lama simulasi tidak berpengaruh nyata. Dapat diartikan jika jenis kemasan dan lama simulasi tidak berpengaruh terhadap perubahan nilai warna pada buah mentimun. Penggunaan jenis kemasan kaku dan kemasan fleksibel tidak memberikan dampak yang sangat terlihat terhadap perubahan warna (L, a- dan b+). Perbedaan lama simulasi tidak memberikan dampak yang sangat terlihat terhadap perubahan warna (L, a- dan b+).

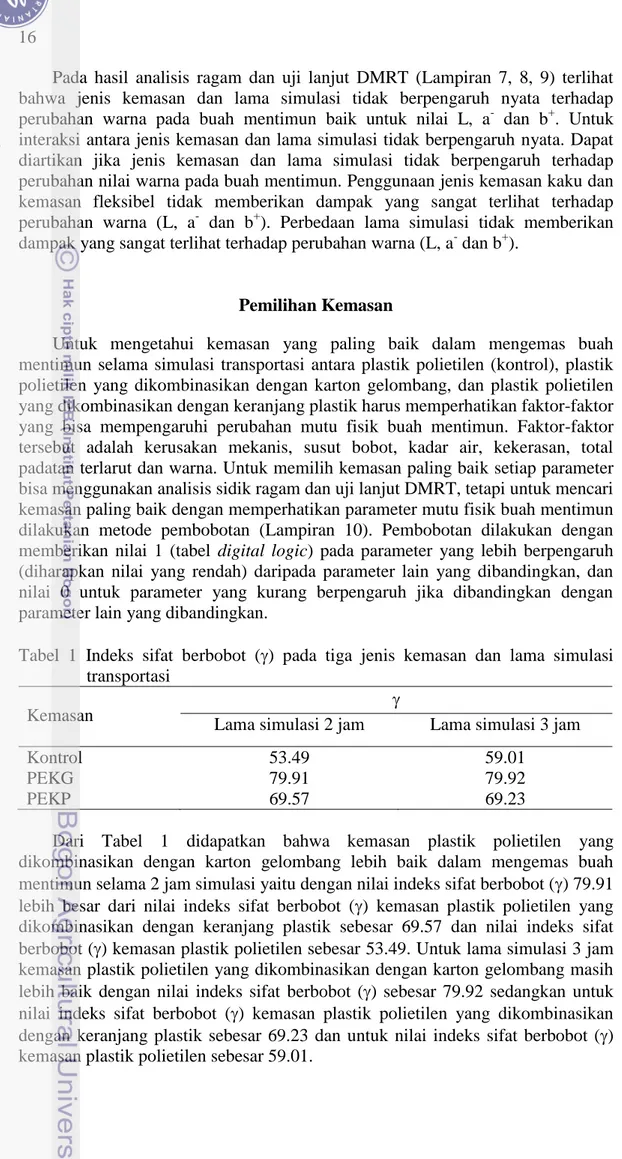

Pemilihan Kemasan

Untuk mengetahui kemasan yang paling baik dalam mengemas buah mentimun selama simulasi transportasi antara plastik polietilen (kontrol), plastik polietilen yang dikombinasikan dengan karton gelombang, dan plastik polietilen yang dikombinasikan dengan keranjang plastik harus memperhatikan faktor-faktor yang bisa mempengaruhi perubahan mutu fisik buah mentimun. Faktor-faktor tersebut adalah kerusakan mekanis, susut bobot, kadar air, kekerasan, total padatan terlarut dan warna. Untuk memilih kemasan paling baik setiap parameter bisa menggunakan analisis sidik ragam dan uji lanjut DMRT, tetapi untuk mencari kemasan paling baik dengan memperhatikan parameter mutu fisik buah mentimun dilakukan metode pembobotan (Lampiran 10). Pembobotan dilakukan dengan memberikan nilai 1 (tabel digital logic) pada parameter yang lebih berpengaruh (diharapkan nilai yang rendah) daripada parameter lain yang dibandingkan, dan nilai 0 untuk parameter yang kurang berpengaruh jika dibandingkan dengan parameter lain yang dibandingkan.

Tabel 1 Indeks sifat berbobot () pada tiga jenis kemasan dan lama simulasi transportasi

Kemasan

Lama simulasi 2 jam Lama simulasi 3 jam

Kontrol 53.49 59.01

PEKG 79.91 79.92

PEKP 69.57 69.23

Dari Tabel 1 didapatkan bahwa kemasan plastik polietilen yang dikombinasikan dengan karton gelombang lebih baik dalam mengemas buah mentimun selama 2 jam simulasi yaitu dengan nilai indeks sifat berbobot () 79.91 lebih besar dari nilai indeks sifat berbobot () kemasan plastik polietilen yang dikombinasikan dengan keranjang plastik sebesar 69.57 dan nilai indeks sifat berbobot () kemasan plastik polietilen sebesar 53.49. Untuk lama simulasi 3 jam kemasan plastik polietilen yang dikombinasikan dengan karton gelombang masih lebih baik dengan nilai indeks sifat berbobot () sebesar 79.92 sedangkan untuk nilai indeks sifat berbobot () kemasan plastik polietilen yang dikombinasikan dengan keranjang plastik sebesar 69.23 dan untuk nilai indeks sifat berbobot () kemasan plastik polietilen sebesar 59.01.

3 17

SIMPULAN DAN SARAN

Simpulan1. Jenis kemasan dan lama simulasi berpengaruh nyata terhadap susut bobot, kadar air dan kekerasan. Untuk parameter kerusakan mekanis, jenis kemasan berpengaruh nyata. Untuk parameter tingkat kecerahan (nilai L), tingkat kehijauan (nila a-), tingkat kekuningan (nilai b+), total padatan terlarut, jenis kemasan dan lama simulasi tidak berpengaruh nyata.

2. Jumlah kerusakan mekanis paling kecil dialami oleh buah mentimun yang dikemas menggunakan plastik polietilen yang dikombinasikan dengan karton gelombang yaitu sebesar 22.09% dan 25.73% untuk lama simulasi 2 jam dan 3 jam.

3. Jumlah kerusakan mekanis paling besar dialami oleh buah mentimun yang dikemas menggunakan plastik polietilen yaitu sebesar 53.96% dan 59.57% untuk lama simulasi 2 jam dan 3 jam.

4. Kemasan plastik polietilen yang dikombinasikan dengan karton gelombang lebih baik dalam mengemas mentimun selama 2 jam dan 3 jam simulasi yaitu dengan nilai indeks sifat berbobot () sebesar 79.91 dan 79.92.

5. Kemasan yang terbaik untuk pengangkutan buah mentimun lokal selama transportasi adalah kemasan plastik polietilen yang dikombinasikan dengan karton gelombang karena dapat meredam guncangan.

Saran

Perlu dilakukan penelitian lanjutan mengenai optimasi biaya akibat adanya penambahan kemasan (karton gelombang dan keranjang plastik). Perlu dilakukan modifikasi meja simulator agar amplitudo dan frekuensi dapat diatur sesuai kebutuhan. Perlu dilakukan validasi simulasi transportasi dengan melakukan proses transportasi langsung dan mencatat frekuensi nyata selama transportasi dan menyesuaikannya dengan kondisi di laboratorium.

18

DAFTAR PUSTAKA

Ahmad U. 2013. Teknologi Penanganan Pascapanen Buahan dan Sayuran. Yogyakarta: Graha Ilmu.

[Kementan] Kementrian Pertanian. 2013. Perkembangan Produksi Tanaman Sayuran, periode 2008-2012. http://www.kementan.go.id [10 Oktober 2013].

Kusumah SE. 2007. Pengaruh Berbagai Jenis Kemasan dan Suhu Penyimpanan Terhadap Perubahan Mutu Fisik Mentimun (Cucumis sativus L.) Selama Transportasi [Skripsi]. Bogor: Departemen Teknik Pertanian. FATETA. Institut Pertanian Bogor.

Pantastico ERB. 1989. Fisiologi Pasca Panen, Penanganan dan Pemanfaatan Buah-buahan dan Sayuran Tropika dan Sub Tropika. Yogyakarta: Gadjah Mada University Press.

Soedibyo M. 1992. Alat simulasi pengangkutan buah-buahan segar dengan mobil dan kereta api. J Hortikultura 2(1) : 66-73.

Suherman. 2011. Perubahan Mutu Fisik Mentimun (Cucumis sativus L.) Pada Kemasan Plastik Polietilen dan Keranjang Bambu Dalam Transportasi Darat [Skripsi]. Bogor: Departemen Teknik Pertanian. FATETA. Institut Pertanian Bogor. Wills RH, TH Lee, D Graham, WB Nc Glasson, EG Hall. 1981. Postharvest : An

Introduction to The Physiology and Handling of Fruits and Vegetables. Australia: NSW Press.

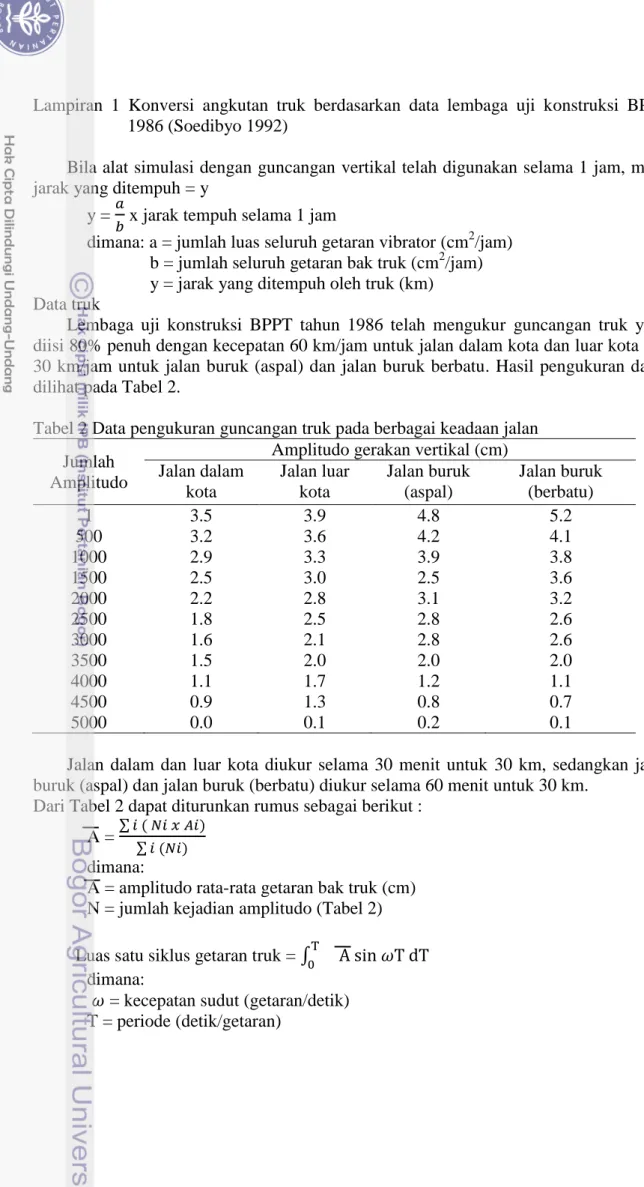

19 Lampiran 1 Konversi angkutan truk berdasarkan data lembaga uji konstruksi BPPT

1986 (Soedibyo 1992)

Bila alat simulasi dengan guncangan vertikal telah digunakan selama 1 jam, maka jarak yang ditempuh = y

y = x jarak tempuh selama 1 jam

dimana: a = jumlah luas seluruh getaran vibrator (cm2/jam) b = jumlah seluruh getaran bak truk (cm2/jam) y = jarak yang ditempuh oleh truk (km) Data truk

Lembaga uji konstruksi BPPT tahun 1986 telah mengukur guncangan truk yang diisi 80% penuh dengan kecepatan 60 km/jam untuk jalan dalam kota dan luar kota dan 30 km/jam untuk jalan buruk (aspal) dan jalan buruk berbatu. Hasil pengukuran dapat dilihat pada Tabel 2.

Tabel 2 Data pengukuran guncangan truk pada berbagai keadaan jalan Jumlah

Amplitudo

Amplitudo gerakan vertikal (cm) Jalan dalam kota Jalan luar kota Jalan buruk (aspal) Jalan buruk (berbatu) 1 3.5 3.9 4.8 5.2 500 3.2 3.6 4.2 4.1 1000 2.9 3.3 3.9 3.8 1500 2.5 3.0 2.5 3.6 2000 2.2 2.8 3.1 3.2 2500 1.8 2.5 2.8 2.6 3000 1.6 2.1 2.8 2.6 3500 1.5 2.0 2.0 2.0 4000 1.1 1.7 1.2 1.1 4500 0.9 1.3 0.8 0.7 5000 0.0 0.1 0.2 0.1

Jalan dalam dan luar kota diukur selama 30 menit untuk 30 km, sedangkan jalan buruk (aspal) dan jalan buruk (berbatu) diukur selama 60 menit untuk 30 km.

Dari Tabel 2 dapat diturunkan rumus sebagai berikut :

A = ∑

∑

dimana:

A = amplitudo rata-rata getaran bak truk (cm) N = jumlah kejadian amplitudo (Tabel 2)

Luas satu siklus getaran truk = ∫ dimana:

= kecepatan sudut (getaran/detik) T = periode (detik/getaran)

20

0.714 0 Lampiran 1 (lanjutan)

Amplitudo rata-rata getaran bak truk bila melalui jalan luar kota:

A = = 1.742 cm

Jika frekuensi getaran bak truk =1.4 Hz maka T = 1/f= 1/1.4= 0.714 detik/getaran

= 2/T = 2(3.14)/ 0.714 = 8.8 getaran/detik Luas satu siklus getaran bak truk di jalan luar kota

=∫ = ∫

= 1.742 [– ]

= 1.742 [– ] = 0.00119 cm2/getaran

Luas satu siklus getaran bak truk = 0.00119 cm2/getaran

Jumlah luas seluruh getaran bak truk jalan luar kota selama 0.5 jam = 30 menit x 60 detik/menit x 1.4 getaran/detik x 0.00119 cm2/getaran = 2.999 cm2

Perhitungan:

1. Kesetaraan simulasi transportasi untuk 2 jam dan 3 jam yang dilakukan dengan menggunakan meja simulator dapat dihitung dengan menggunakan persamaan di bawah ini :

f = 3.42 Hz A = 3.0 cm

Luas satu siklus getaran vibrator = ∫ ∫ = 8.39 x 10-4

cm2/getaran Jumlah seluruh getaran vibrator selama 2 jam

= 2 jam x 60 menit/jam x 60 detik/menit x 3.42 getaran/detik = 24 624 getaran/jam

Jumlah luas seluruh getaran vibrator selama 2 jam = 24 624 getaran/jam x 8.39 x 10-4 cm2/getaran = 20.659 cm2/jam

Simulasi dengan meja getar selama 2 jam setara dengan perjalanan di jalan luar kota =

km = 207 km

Jumlah seluruh getaran vibrator selama 3 jam

= 3 jam x 60 menit/jam x 60 detik/menit x 3.42 getaran/detik = 36 936 getaran/jam

21 Lampiran 1 (lanjutan)

Jumlah luas seluruh getaran vibrator selama 3 jam= 36 936 getaran/jam x 8.39 x 10-4 cm2/getaran = 30.989 cm2/jam

Simulasi dengan meja getar selama 3 jam setara dengan perjalanan di jalan luar kota =

km = 310 km

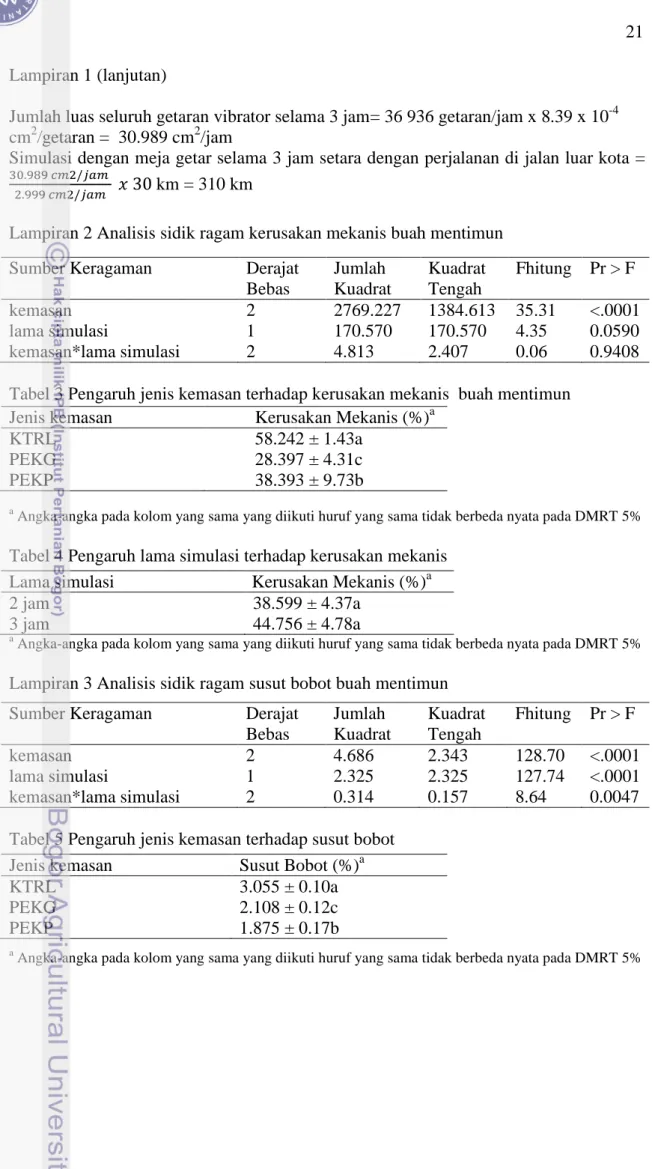

Lampiran 2 Analisis sidik ragam kerusakan mekanis buah mentimun

Tabel 3 Pengaruh jenis kemasan terhadap kerusakan mekanis buah mentimun

a Angka-angka pada kolom yang sama yang diikuti huruf yang sama tidak berbeda nyata pada DMRT 5%

Tabel 4 Pengaruh lama simulasi terhadap kerusakan mekanis

a Angka-angka pada kolom yang sama yang diikuti huruf yang sama tidak berbeda nyata pada DMRT 5%

Lampiran 3 Analisis sidik ragam susut bobot buah mentimun

Tabel 5 Pengaruh jenis kemasan terhadap susut bobot

a

Angka-angka pada kolom yang sama yang diikuti huruf yang sama tidak berbeda nyata pada DMRT 5%

Sumber Keragaman Derajat Bebas Jumlah Kuadrat Kuadrat Tengah Fhitung Pr > F kemasan 2 2769.227 1384.613 35.31 <.0001 lama simulasi 1 170.570 170.570 4.35 0.0590 kemasan*lama simulasi 2 4.813 2.407 0.06 0.9408

Jenis kemasan Kerusakan Mekanis (%)a

KTRL 58.242 ± 1.43a

PEKG 28.397 ± 4.31c

PEKP 38.393 ± 9.73b

Lama simulasi Kerusakan Mekanis (%)a

2 jam 38.599 ± 4.37a

3 jam 44.756 ± 4.78a

Sumber Keragaman Derajat Bebas Jumlah Kuadrat Kuadrat Tengah Fhitung Pr > F kemasan 2 4.686 2.343 128.70 <.0001 lama simulasi 1 2.325 2.325 127.74 <.0001 kemasan*lama simulasi 2 0.314 0.157 8.64 0.0047

Jenis kemasan Susut Bobot (%)a

KTRL 3.055 ± 0.10a

PEKG 2.108 ± 0.12c

22

Lampiran 3 (lanjutan)

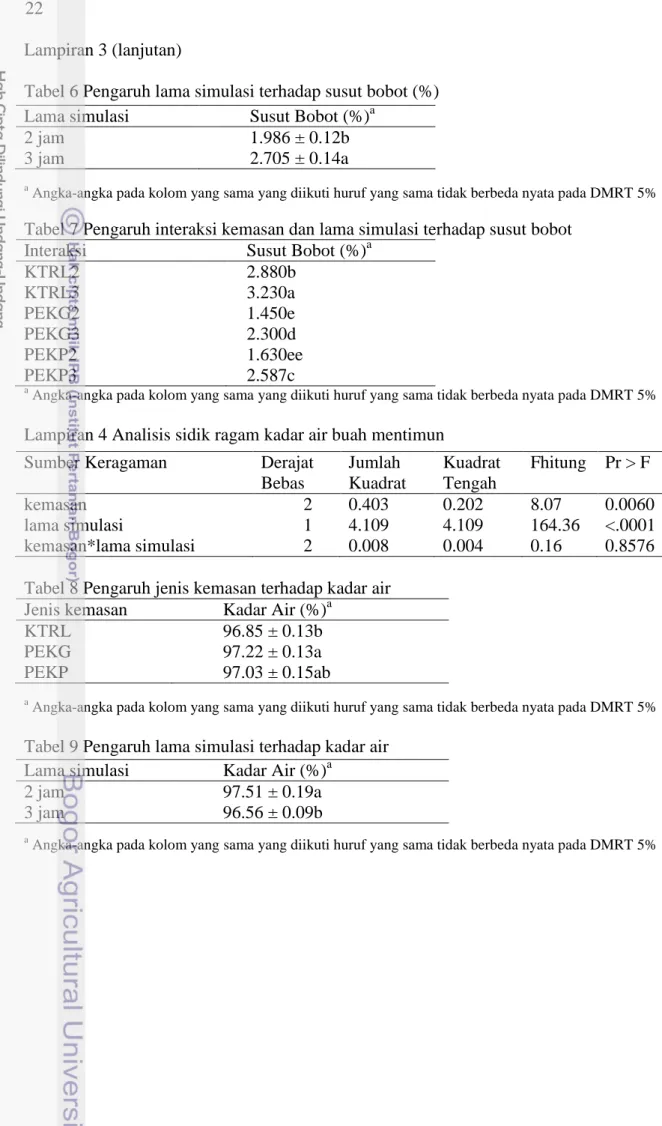

Tabel 6 Pengaruh lama simulasi terhadap susut bobot (%)

a Angka-angka pada kolom yang sama yang diikuti huruf yang sama tidak berbeda nyata pada DMRT 5%

Tabel 7 Pengaruh interaksi kemasan dan lama simulasi terhadap susut bobot

Interaksi Susut Bobot (%)a

KTRL2 2.880b KTRL3 3.230a PEKG2 1.450e PEKG3 2.300d PEKP2 1.630ee PEKP3 2.587c

a Angka-angka pada kolom yang sama yang diikuti huruf yang sama tidak berbeda nyata pada DMRT 5%

Lampiran 4 Analisis sidik ragam kadar air buah mentimun

Tabel 8 Pengaruh jenis kemasan terhadap kadar air

a

Angka-angka pada kolom yang sama yang diikuti huruf yang sama tidak berbeda nyata pada DMRT 5%

Tabel 9 Pengaruh lama simulasi terhadap kadar air

a

Angka-angka pada kolom yang sama yang diikuti huruf yang sama tidak berbeda nyata pada DMRT 5%

Lama simulasi Susut Bobot (%)a

2 jam 1.986 ± 0.12b

3 jam 2.705 ± 0.14a

Sumber Keragaman Derajat Bebas Jumlah Kuadrat Kuadrat Tengah Fhitung Pr > F kemasan 2 0.403 0.202 8.07 0.0060 lama simulasi 1 4.109 4.109 164.36 <.0001 kemasan*lama simulasi 2 0.008 0.004 0.16 0.8576

Jenis kemasan Kadar Air (%)a

KTRL 96.85 ± 0.13b

PEKG 97.22 ± 0.13a

PEKP 97.03 ± 0.15ab

Lama simulasi Kadar Air (%)a

2 jam 97.51 ± 0.19a

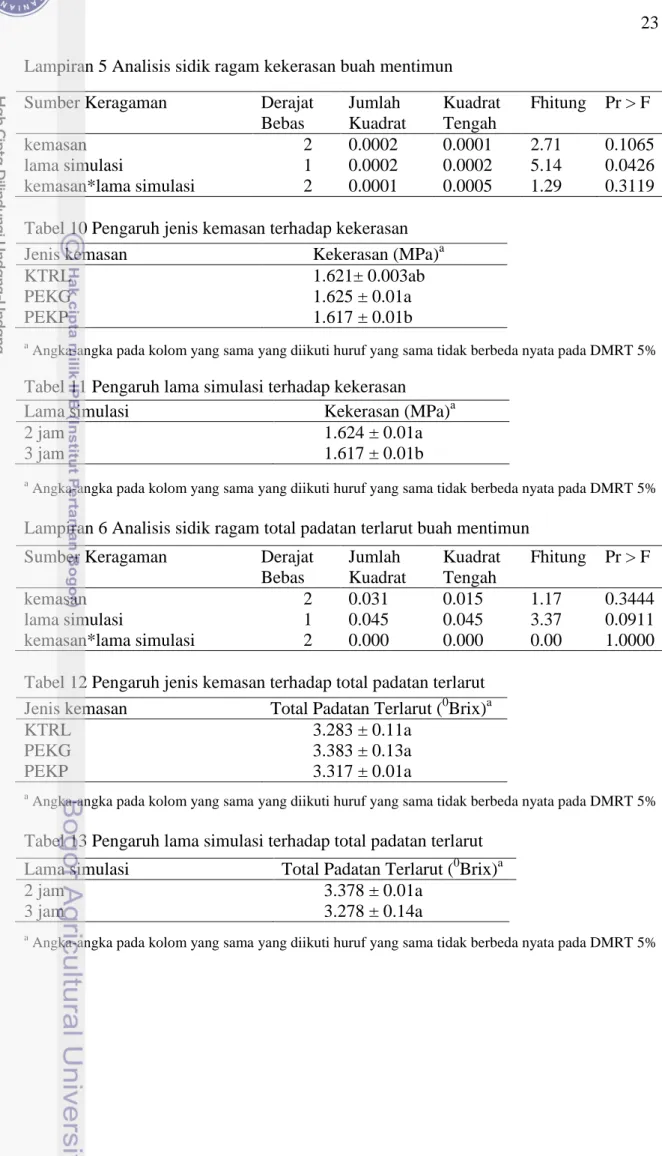

23 Lampiran 5 Analisis sidik ragam kekerasan buah mentimun

Tabel 10 Pengaruh jenis kemasan terhadap kekerasan

a Angka-angka pada kolom yang sama yang diikuti huruf yang sama tidak berbeda nyata pada DMRT 5%

Tabel 11 Pengaruh lama simulasi terhadap kekerasan

a Angka-angka pada kolom yang sama yang diikuti huruf yang sama tidak berbeda nyata pada DMRT 5%

Lampiran 6 Analisis sidik ragam total padatan terlarut buah mentimun

Tabel 12 Pengaruh jenis kemasan terhadap total padatan terlarut

a Angka-angka pada kolom yang sama yang diikuti huruf yang sama tidak berbeda nyata pada DMRT 5%

Tabel 13 Pengaruh lama simulasi terhadap total padatan terlarut

a Angka-angka pada kolom yang sama yang diikuti huruf yang sama tidak berbeda nyata pada DMRT 5%

Sumber Keragaman Derajat Bebas Jumlah Kuadrat Kuadrat Tengah Fhitung Pr > F kemasan 2 0.0002 0.0001 2.71 0.1065 lama simulasi 1 0.0002 0.0002 5.14 0.0426 kemasan*lama simulasi 2 0.0001 0.0005 1.29 0.3119

Jenis kemasan Kekerasan (MPa)a

KTRL 1.621± 0.003ab

PEKG 1.625 ± 0.01a

PEKP 1.617 ± 0.01b

Lama simulasi Kekerasan (MPa)a

2 jam 1.624 ± 0.01a

3 jam 1.617 ± 0.01b

Sumber Keragaman Derajat Bebas Jumlah Kuadrat Kuadrat Tengah Fhitung Pr > F kemasan 2 0.031 0.015 1.17 0.3444 lama simulasi 1 0.045 0.045 3.37 0.0911 kemasan*lama simulasi 2 0.000 0.000 0.00 1.0000

Jenis kemasan Total Padatan Terlarut (0Brix)a

KTRL 3.283 ± 0.11a

PEKG 3.383 ± 0.13a

PEKP 3.317 ± 0.01a

Lama simulasi Total Padatan Terlarut (0Brix)a

2 jam 3.378 ± 0.01a

24

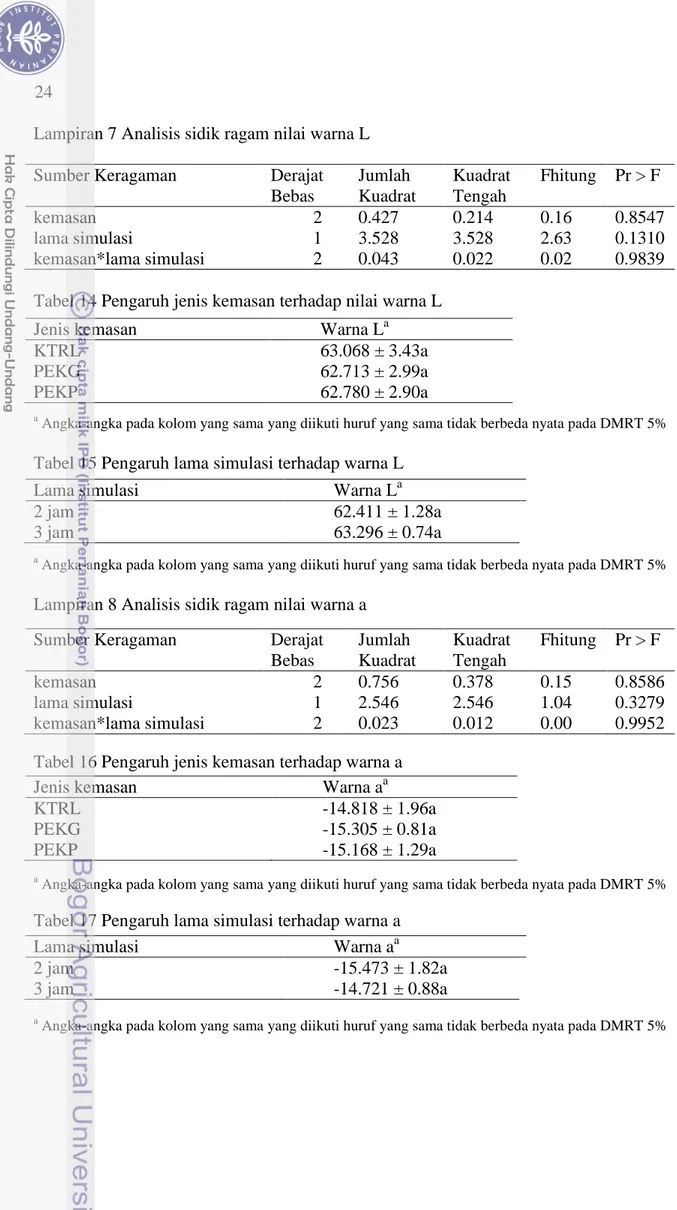

Lampiran 7 Analisis sidik ragam nilai warna L

Tabel 14 Pengaruh jenis kemasan terhadap nilai warna L

a

Angka-angka pada kolom yang sama yang diikuti huruf yang sama tidak berbeda nyata pada DMRT 5%

Tabel 15 Pengaruh lama simulasi terhadap warna L

a Angka-angka pada kolom yang sama yang diikuti huruf yang sama tidak berbeda nyata pada DMRT 5%

Lampiran 8 Analisis sidik ragam nilai warna a

Tabel 16 Pengaruh jenis kemasan terhadap warna a

a Angka-angka pada kolom yang sama yang diikuti huruf yang sama tidak berbeda nyata pada DMRT 5%

Tabel 17 Pengaruh lama simulasi terhadap warna a

a Angka-angka pada kolom yang sama yang diikuti huruf yang sama tidak berbeda nyata pada DMRT 5%

Sumber Keragaman Derajat Bebas Jumlah Kuadrat Kuadrat Tengah Fhitung Pr > F kemasan 2 0.427 0.214 0.16 0.8547 lama simulasi 1 3.528 3.528 2.63 0.1310 kemasan*lama simulasi 2 0.043 0.022 0.02 0.9839

Jenis kemasan Warna La

KTRL 63.068 ± 3.43a

PEKG 62.713 ± 2.99a

PEKP 62.780 ± 2.90a

Lama simulasi Warna La

2 jam 62.411 ± 1.28a

3 jam 63.296 ± 0.74a

Sumber Keragaman Derajat Bebas Jumlah Kuadrat Kuadrat Tengah Fhitung Pr > F kemasan 2 0.756 0.378 0.15 0.8586 lama simulasi 1 2.546 2.546 1.04 0.3279 kemasan*lama simulasi 2 0.023 0.012 0.00 0.9952

Jenis kemasan Warna aa

KTRL -14.818 ± 1.96a

PEKG -15.305 ± 0.81a

PEKP -15.168 ± 1.29a

Lama simulasi Warna aa

2 jam -15.473 ± 1.82a

25 Lampiran 9 Analisis sidik ragam nilai warna b

Tabel 18 Pengaruh jenis kemasan terhadap warna b

a

Angka-angka pada kolom yang sama yang diikuti huruf yang sama tidak berbeda nyata pada DMRT 5%

Tabel 19 Pengaruh lama simulasi terhadap warna b

a Angka-angka pada kolom yang sama yang diikuti huruf yang sama tidak berbeda nyata pada DMRT 5%

Sumber Keragaman Derajat Bebas Jumlah Kuadrat Kuadrat Tengah Fhitung Pr > F kemasan 2 0.3724 0.1862 0.36 0.7053 lama simulasi 1 2.7456 2.7456 5.30 0.0400 kemasan*lama simulasi 2 0.6677 0.3338 0.64 0.5421

Jenis kemasan Warna ba

KTRL 29.171 ± 0.55a

PEKG 28.921 ± 0.91a

PEKP 28.831 ± 0.45a

Lama simulasi Warna ba

2 jam 28.584 ± 0.82a

26

Lampiran 10 Metode pembobotan menggunakan tabel digital logic, sifat berkala dan indeks sifat berbobot Tabel 20 Digital logic

Tabel 21 Nilai penurunan mutu fisik mentimun setelah simulasi transportasi selama 2 jam

Tabel 22 Nilai penurunan mutu fisik mentimun setelah simulasi transportasi selama 3 jam

Simbol Sifat 1,2 1,3 1,4 1,5 1,6 2,3 2,4 2,5 2,6 3,4 3,5 3,6 4,5 4,6 5,6 Positif Decision Faktor Pembobot 1 Kerusakan mekanis 1 1 1 1 1 5 0.3 2 Susut bobot 0 1 1 1 1 4 0.3 3 Kadar air 0 0 0 1 1 2 0.1 4 Kekerasan 0 0 1 0 0 1 0.1 5 Warna 0 0 0 1 1 2 0.1 6 TPT 0 0 0 1 0 1 0.1 Pembagi 15

Kemasan Kerusakan mekanis (%) Susut bobot (%) Kadar air (%) Kekerasan (MPa) Warna b+ TPT (0Brix)

KTRL 53.96 2.88 97.3 1.61 28.65 3.3

PEKG 22.09 1.45 97.7 1.63 28.71 3.4

PEKP 32.34 1.63 97.5 1.62 28.39 3.4

Kemasan Kerusakan mekanis (%) Susut bobot (%) Kadar air (%) Kekerasan (MPa) Warna b+ TPT (0Brix)

KTRL 59.57 3.23 96.4 1.60 29.69 3.2

PEKG 25.73 2.30 96.8 1.61 28.95 3.2

27 Lampiran 10 (lanjutan)

Tabel 23 Sifat berkala () dan indeks sifat berbobot () setelah simulasi transportasi selama 2 jam

Tabel 24 Sifat berkala () dan indeks sifat berbobot () setelah simulasi transportasi selama 3 jam Kemasan 0.3 0.3 0.1 0.1 0.1 0.1 KTRL 32.75 40.28 79.67 79.18 79.26 77.67 53.49 PEKG 80 80 80 80 79.10 80 79.91 PEKP 54.64 71.17 79.84 79.84 80 78.60 69.57 Kemasan 0.3 0.3 0.1 0.1 0.1 0.1 KTRL 34.55 56.97 79.67 79.50 78.00 78.37 59.01 PEKG 80 80 80 80 80 79.18 79.92 PEKP 53.80 71.04 79.83 79.34 78.63 80 69.23

28

Lampiran 11 Data pengamatan kerusakan mekanis buah mentimun Tabel 25 Kerusakan mekanis buah mentimun

Kemasan Lama simulasi

(jam) Ulangan Tidak Luka Total Luka Total Buah Luka Gores Luka Memar Luka Retak Luka Pecah Kerusakan Mekanis (%) KTRL 2 1 56 61 117 29 32 0 0 53.96 KTRL 2 2 51 48 99 9 36 3 0 KTRL 2 3 31 49 80 39 10 0 0 PEKG 2 1 89 27 116 12 15 0 0 22.09 PEKG 2 2 83 21 104 3 15 0 0 PEKG 2 3 54 20 74 5 14 0 0 PEKP 2 1 80 36 116 16 17 0 0 32.34 PEKP 2 2 75 32 107 10 18 2 0 PEKP 2 3 42 32 74 13 17 0 0 KTRL 3 1 53 63 116 31 30 0 0 59.57 KTRL 3 2 48 45 93 4 31 9 0 KTRL 3 3 18 67 85 36 31 0 0 PEKG 3 1 87 30 117 15 15 0 0 25.73 PEKG 3 2 71 27 98 5 14 3 0 PEKG 3 3 54 25 79 7 15 1 0 PEKP 3 1 77 39 116 21 18 0 0 38.26 PEKP 3 2 51 41 92 4 33 4 0 PEKP 3 3 52 30 82 15 15 0 0 27

27 Lampiran 12 Data persentase kerusakan mekanis buah mentimun

Tabel 26 Persentase kerusakan mekanis buah mentimun

Lampiran 13 Data pengukuran susut bobot buah mentimun Tabel 27 Susut bobot buah mentimun

Kemasan Lama simulasi (jam) Tidak Luka (%) Total Luka (%) Luka Gores (%) Luka Memar (%) Luka Retak (%) Luka Pecah (%) KTRL 2 46.62 53.38 26.01 26.35 3.04 0 KTRL 3 40.48 59.52 24.15 32.31 9.18 0 PEKG 2 75.85 24.15 6.80 16.33 3.06 0 PEKG 3 72.11 27.89 7.82 18.71 2.04 0 PEKP 2 66.33 33.67 10.44 19.87 2.02 0 PEKP 3 62.07 37.93 13.79 22.76 4.14 0

Kemasan Lama simulasi (jam) Hari ke- (kg) 0 (sebelum simulasi) 0 (setelah simulasi) 2 4 6 KTRL 2 15.022 14.589 14.016 12.088 9.008 KTRL 3 15.099 14.610 12.586 8.9637 4.824 PEKG 2 15.280 15.059 14.436 12.835 10.483 PEKG 3 15.092 14.744 13.703 10.197 7.118 PEKP 2 15.430 15.178 14.501 12.762 10.453 PEKP 3 15.041 14.651 13.135 9.531 6.213 29

21

30

Lampiran 14 Data pengukuran kekerasan buah mentimun Tabel 28 Kekerasan buah mentimun

Hari ke- Kemasan

Lama simulasi

(jam)

Ulangan 1 Ulangan 2 Ulangan 3

Pangkal Tengah Ujung Rataan Pangkal Tengah Ujung Rataan Pangkal Tengah Ujung Rataan

0 (sebelum simulasi) KTRL 2 1.61 1.61 1.60 1.61 1.61 1.60 1.61 1.61 1.63 1.60 1.6 1.61 PEKG 2 1.62 1.63 1.64 1.63 1.63 1.64 1.61 1.63 1.63 1.61 1.61 1.62 PEKP 2 1.62 1.64 1.62 1.63 1.62 1.63 1.60 1.62 1.62 1.62 1.61 1.62 KTRL 3 1.62 1.63 1.62 1.62 1.62 1.63 1.61 1.62 1.62 1.63 1.61 1.62 PEKG 3 1.63 1.64 1.62 1.63 1.61 1.63 1.62 1.62 1.63 1.62 1.61 1.62 PEKP 3 1.62 1.64 1.62 1.63 1.62 1.62 1.61 1.62 1.63 1.63 1.62 1.63 0 (setelah simulasi) KTRL 2 1.61 1.61 1.60 1.61 1.61 1.60 1.61 1.61 1.63 1.60 1.60 1.61 PEKG 2 1.62 1.63 1.64 1.63 1.63 1.64 1.61 1.63 1.63 1.61 1.61 1.62 PEKP 2 1.62 1.64 1.62 1.63 1.62 1.63 1.60 1.62 1.62 1.62 1.61 1.62 KTRL 3 1.61 1.62 1.61 1.61 1.61 1.62 1.60 1.61 1.61 1.62 1.60 1.61 PEKG 3 1.63 1.64 1.62 1.63 1.61 1.63 1.62 1.62 1.63 1.62 1.61 1.62 PEKP 3 1.62 1.64 1.62 1.63 1.62 1.62 1.61 1.62 1.63 1.63 1.62 1.63 2 KTRL 2 1.59 1.60 1.59 1.59 1.59 1.59 1.60 1.59 1.57 1.59 1.59 1.58 PEKG 2 1.61 1.62 1.61 1.61 1.62 1.63 1.60 1.62 1.60 1.60 1.60 1.60 PEKP 2 1.60 1.63 1.62 1.62 1.60 1.62 1.59 1.60 1.60 1.60 1.60 1.60 KTRL 3 1.54 1.57 1.55 1.55 1.54 1.56 1.53 1.54 1.54 1.56 1.53 1.54 PEKG 3 1.58 1.59 1.58 1.58 1.58 1.59 1.58 1.58 1.59 1.60 1.59 1.59 PEKP 3 1.56 1.59 1.58 1.58 1.59 1.59 1.59 1.59 1.59 1.60 1.59 1.59 4 KTRL 2 1.53 1.56 1.54 1.54 1.51 1.55 1.54 1.53 1.54 1.55 1.54 1.54 PEKG 2 1.54 1.57 1.59 1.57 1.56 1.57 1.55 1.56 1.56 1.57 1.56 1.56 PEKP 2 1.55 1.57 1.58 1.57 1.55 1.57 1.56 1.56 1.55 1.56 1.55 1.55 KTRL 3 1.48 1.50 1.50 1.49 1.47 1.49 1.48 1.48 1.45 1.49 1.48 1.47 PEKG 3 1.51 1.53 1.50 1.51 1.53 1.54 1.53 1.53 1.52 1.55 1.53 1.53 PEKP 3 1.50 1.50 1.50 1.50 1.53 1.55 1.54 1.54 1.53 1.54 1.53 1.53

31 Lampiran 14 (lanjutan)

Lampiran 15 Data pengukuran total padatan terlarut buah mentimun Tabel 29 Total padatan terlarut buah mentimun

Hari ke- Kemasan Lama simulasi (jam)

Ulangan 1 Ulangan 2 Ulangan 3

Pangkal Tengah Ujung Rataan Pangkal Tengah Ujung Rataan Pangkal Tengah Ujung Rataan

0 (sebelum simulasi) KTRL 2 3.0 3.4 3.4 3.3 3.2 3.5 3.4 3.4 3.2 3.5 3.4 3.4 PEKG 2 3.4 3.5 3.5 3.5 3.4 3.5 3.5 3.5 3.1 3.6 3.4 3.4 PEKP 2 3.4 3.5 3.3 3.4 3.4 3.5 3.3 3.4 3.3 3.4 3.4 3.4 KTRL 3 3.2 3.3 3.1 3.2 3.3 3.3 3.0 3.2 3.1 3.6 3.4 3.4 PEKG 3 3.3 3.5 3.3 3.4 3.2 3.5 3.4 3.4 3.2 3.7 3.5 3.5 PEKP 3 3.3 3.3 3.2 3.3 3.2 3.4 3.1 3.2 3.2 3.3 3.4 3.3 Hari ke- Kemasan Lama simulasi (jam)

Ulangan 1 Ulangan 2 Ulangan 3

Pangkal Tengah Ujung Rataan Pangkal Tengah Ujung Rataan Pangkal Tengah Ujung Rataan

6 KTRL 2 1.47 1.50 1.50 1.49 1.46 1.50 1.49 1.48 1.46 1.48 1.48 1.47 PEKG 2 1.50 1.52 1.52 1.51 1.51 1.52 1.52 1.52 1.51 1.53 1.52 1.52 PEKP 2 1.51 1.53 1.53 1.52 1.51 1.54 1.53 1.53 1.52 1.53 1.51 1.52 KTRL 3 1.40 1.44 1.43 1.42 1.39 1.42 1.40 1.40 1.40 1.41 1.40 1.40 PEKG 3 1.47 1.48 1.47 1.47 1.46 1.48 1.45 1.46 1.45 1.48 1.46 1.46 PEKP 3 1.46 1.45 1.46 1.46 1.43 1.45 1.44 1.44 1.44 1.45 1.42 1.44

22 32 Lampiran 15 (lanjutan) Hari ke- Kemasan Lama simulasi (jam)

Ulangan 1 Ulangan 2 Ulangan 3

Pangkal Tengah Ujung Rataan Pangkal Tengah Ujung Rataan Pangkal Tengah Ujung Rataan

0 (setelah simulasi) KTRL 2 3.0 3.4 3.4 3.3 3.1 3.5 3.4 3.3 3.2 3.5 3.4 3.4 PEKG 2 3.4 3.5 3.5 3.5 3.2 3.5 3.5 3.4 3.1 3.6 3.4 3.4 PEKP 2 3.4 3.5 3.3 3.4 3.2 3.5 3.3 3.3 3.3 3.4 3.4 3.4 KTRL 3 3.2 3.3 3.1 3.2 3.1 3.2 3.0 3.1 3.1 3.6 3.4 3.4 PEKG 3 3.3 3.5 3.3 3.4 3.0 3.2 3.2 3.1 3.2 3.7 3.5 3.5 PEKP 3 3.3 3.3 3.2 3.3 3.1 3.2 3.2 3.2 3.2 3.3 3.4 3.3 2 KTRL 2 2.7 3.2 3.1 3.0 2.8 3.0 3.2 3.0 3.0 3.3 3.2 3.2 PEKG 2 3.1 3.3 3.2 3.2 3.1 3.4 3.3 3.3 2.9 3.4 3.2 3.2 PEKP 2 3.0 3.2 3.1 3.1 3.0 3.3 3.2 3.2 3.0 3.2 3.2 3.1 KTRL 3 3.0 3.1 2.9 3.0 2.6 3.0 2.9 2.8 2.9 3.4 3.2 3.2 PEKG 3 3.1 3.3 3.0 3.1 2.7 3.0 2.8 2.8 3.0 3.5 3.3 3.3 PEKP 3 3.1 3.1 3.0 3.1 2.9 3.0 2.9 2.9 3.2 3.3 3.4 3.3 4 KTRL 2 2.5 3.0 2.9 2.8 2.7 2.8 2.9 2.8 2.8 3.1 3.0 3.0 PEKG 2 2.9 3.0 3.0 3.0 2.9 3.2 3.1 3.1 2.7 3.2 3.0 3.0 PEKP 2 2.9 3.0 3.0 3.0 2.8 3.1 3.0 3.0 2.8 3.1 3.0 3.0 KTRL 3 2.8 2.9 2.7 2.8 2.4 2.8 2.7 2.6 2.7 3.0 3.0 2.9 PEKG 3 2.9 3.0 2.9 2.9 2.5 2.9 2.6 2.7 2.8 3.2 3.1 3.0 PEKP 3 2.8 2.9 2.9 2.9 2.7 2.8 2.7 2.7 2.7 3.0 3.1 2.9 6 KTRL 2 2.4 2.8 2.6 2.6 2.5 2.6 2.7 2.6 2.6 2.7 2.6 2.6 PEKG 2 2.7 2.8 2.8 2.8 2.7 3.0 2.9 2.9 2.9 3.0 3.0 3.0 PEKP 2 2.8 2.9 2.9 2.9 2.6 2.9 2.8 2.8 2.7 2.9 3.0 2.9 KTRL 3 2.3 2.5 2.5 2.4 2.1 2.5 2.4 2.3 2.3 2.6 2.6 2.5 PEKG 3 2.7 2.8 2.7 2.7 2.2 2.6 2.2 2.3 2.5 2.8 2.9 2.7 PEKP 3 2.6 2.7 2.7 2.7 2.3 2.4 2.4 2.4 2.5 2.8 2.7 2.7

33

Lampiran 16 Data pengukuran warna buah mentimun Tabel 30 Warna (L, a, b) buah mentimun

Hari ke- Kemasan Lama simulasi

(jam) Ulangan Layer

Pangkal Tengah Ujung

L a b L a b L a b 0 (sebelum simulasi) KTRL 2 1 1 61.86 -15.95 25.42 57.45 -15.38 24.58 59.82 -16.18 24.33 KTRL 2 2 61.17 -15.93 24.62 56.15 -15.96 23.05 62.83 -16.26 20.97 KTRL 2 3 62.18 -15.91 22.78 56.98 -16.29 21.89 61.88 -14.23 20.48 KTRL 2 2 1 62.78 -15.15 23.33 55.26 -15.76 26.15 60.93 -12.41 22.09 KTRL 2 2 61.06 -16.47 21.01 57.45 -16.56 23.46 61.36 -19.16 24.87 KTRL 2 3 60.00 -17.40 23.65 58.70 -16.10 22.95 66.75 -17.58 20.27 KTRL 2 3 1 61.00 -16.10 17.83 58.74 -15.70 21.64 63.90 -17.96 20.11 KTRL 2 2 62.36 -14.82 20.61 59.26 -18.33 23.09 63.20 -14.31 17.60 KTRL 2 3 60.02 -17.39 19.89 60.15 -17.85 18.50 58.26 -14.52 17.78 PEKG 2 1 1 63.83 -17.53 20.24 55.02 -17.25 18.70 66.26 -15.20 22.48 PEKG 2 2 62.78 -16.18 21.36 54.47 -17.40 19.22 63.11 -14.49 25.18 PEKG 2 3 63.63 -16.23 23.87 54.18 -17.02 20.32 61.54 -15.81 23.18 PEKG 2 2 1 64.32 -17.29 22.82 58.75 -17.31 16.25 62.53 -18.78 23.01 PEKG 2 2 61.42 -18.83 15.19 58.90 -15.87 24.99 61.54 -17.92 17.93 PEKG 2 3 61.75 -19.13 24.56 59.38 -15.55 22.27 64.43 -12.98 23.01 PEKG 2 3 1 63.81 -16.23 14.30 60.39 -12.81 21.40 63.62 -10.66 26.43 PEKG 2 2 60.71 -18.13 22.32 58.36 -19.34 19.11 65.40 -16.48 18.47 PEKG 2 3 65.08 -18.44 25.48 55.16 -14.72 15.43 64.07 -10.57 20.47 PEKP 2 1 1 63.86 -15.85 21.75 56.85 -16.25 22.95 61.89 -15.35 21.09 PEKP 2 2 61.67 -15.85 25.71 57.65 -15.45 20.64 62.41 -14.11 21.97 PEKP 2 3 60.78 -17.28 21.02 57.95 -17.56 17.88 61.02 -15.88 23.41 PEKP 2 2 1 60.08 -19.18 18.29 56.53 -17.59 19.07 63.07 -16.39 19.04 PEKP 2 2 56.87 -19.48 16.79 59.73 -18.55 21.57 63.47 -16.74 20.62 PEKP 2 3 60.39 -18.98 23.09 60.60 -18.08 17.84 62.09 -13.73 21.97