A. Gambaran Umum Perusahaan 1. Sejarah PT Ota Indonesia

PT Ota Indonesia adalah perusahaan yang bergerak dibidang mebel yang dikelola secara manufaktur. Pada tahun 1999 PT Ota Indonesia mulai megembangkan usahanya di Indonesia dengan nama CV Original Teka Art. Pada awalnya PT Ota beralamatkan di Jl. Imogiri Barat, Km 5 No 113 Jogjakarta yang memiliki 70 karyawan internal dan 1 konsultan yang berpengalaman di bidangnya. Produk yang dihasilkan merupakan hasil pemesanan dari pembeli (buyer). Semakin hari perkembangan mulai terlihat dan orderan semakin meningkat yang menyebabkan PT Ota Indonesia harus melakukan perluasan tempat produksi.

Pada tahun 2007 PT Ota Indonesia pindah dengan beberapa pertimbangan yang salah satunya adalah untuk meningkatkan pelayananan, tempat yang lebih luas dan nyaman serta peralatan yang modern dan lengkap agar mendapatkan hasil produktivitas yang maksimal. Dengan berpindahnya alamat, perusahaan juga berganti nama menjadi PT Ota Indonesia dengan alamat di Jl. Makam Ronggowarsito Km.0,5 Ngaran, Mlese, Ceper, Klaten, Jawa Tengah, Indonesia. Pada saat ini (tahun 2016) PT Ota Indonesia mempunyai 250 karyawan dan staff yang telah berpengalaman dibidangnya. Perusahaan ini mengutamakan kualitas produk sehingga mendatangkan banyak pelanggan.

2. Tujuan di dirikan PT Ota Indonesia

Dalam menjalankan usaha PT Ota Indonesia tidak terlepas dari visi dan misi antara lain:

a. Visi :

Menjadi perusahaan furniture yang profesional, Terpercaya dan Terpilih b. Misi:

1) Menyelesaikan dan menyerahkan barang kepada konsumen secara tepat waktu serta menjamin kerjasama yang baik

2) Menjamin kualitas barang dengan spesifikasi masing-masing 3) Menjamin kerja bebas korupsi dengan prinsip dan etika yang baik 4) Membangun kemitrausahaan untuk meningkatkan kepercayaan

pemasok dan seluruh mitra usaha

5) Meningkatkan nilai investasi perusahaan dan kesejahteraan bagi seluruh karyawan

3. Usaha-usaha untuk Memperkuat Bisnis pada PT Ota Indonesia

Menerapkan strategi dan peningkatan harga dilakukan untuk memperkuat bisnis perusahaan, penjelasannya adalah:

a. Menerapkan strategi dan pemasaran yang agresif untuk menjamin mendapatkan lebih banyak order-order. Saat ini, PT Ota Indoesia telah mendapatkan kontrak order baru sampai akhir tahun 2016. Untuk kontrak order baru perusahaan telah membeli mesin-mesin pendukung dan bahan baku secara legal.

4. Struktur Organisasi

PT Ota Indonesia dipimpin oleh CEO dan dibantu oleh seorang General Manager. Dalam menjalankan tugas dan fungsinya General Manager dibantu oleh pimpinan yang bertugas mengkoordinasi dan mengendalikan departemen pada tiap bagian.

Kepengurusan PT Ota Indonesia di Klaten sebagai berikut:

CEO : David Casa Demunt

Industrial Manager : Hamdan Production Manager : Joko Mulyono

Alamat Perusahaan : Jl.Makam Ki Ronggo Warsito Km.0,5Klaten, Indonesia. No.Telp/Fax : +62.272.332.082

Alamat website : www.otazen.com

Adapun tugas dan wewenang beberapa bagian dalam organisasi departemen-departemen yang ada pada PT Ota Indonesia antara lain: a. CEO (Chief Excecutive Officer) atau Pejabat Eksekutif Tertinggi

Memimpin dan bertanggung jawab secara mutlak terhadap seluruh kegiatan operasional yang dijalankan oleh perusahaan agar tercapai dalam kontrol yang baik. Selain itu tugas CEO meliputi:

1) Memimpin karyawan dan perusahaan ke arah kemajuan yang terarah dan terpadu dengan mengantisipasi jauh ke depan tentang prospek perusahaan, pangsa pasar, dsb.

3) Menurunkan perintah tentang kebijakan-kebijakan yang harus dilaksanakan setelah dikaji, diperhitungkan dan dibahas terhadap kemungkinan kendala yang akan dihadapi jika terjadi dilapangan kepada jenjang dibawahnya.

4) Membuat rancangan tentang rencana anggaran pendapatan dan belanja perusahaan dengan proyeksi satu tahun anggaran.

5) Melakukan evaluasi kerja dengan seluruh jenjang dibawahnya. Adapun wewenang CEO meliputi:

1) Menentukan segala keputusan untuk perusahaan

2) Menentukan arah dan tujuan perusahaan untuk jangka pendek dan jangka panjang.

3) Meminta dan memeriksa laporan pertanggung-jawaban dari setiap kepala bagian.

4) Mengangkat dan memberhentikan pengurus perusahaan yang diputuskan dalam rapat dengan suara terbanyak.

Tanggung jawab CEO:

1) Bertanggungjawab atas kelangsungan hidup perusahaan dan karyawan

2) Bertanggungjawab atas segala kegiatan dalam perusahaan

3) Bertanggungjawab atas segala surat maupun laporan pihak ekstern perusahaan

4) Bertanggungjawab atas segala kerugian yang terjadi dalam perusahaan

b. PPIC (Production Planning and Inventory Control)

1) Membuat rencana produksi dengan berpedoman rencana sales marketing

2) Membuat rencana pengadaan bahan berdasarkan rencana dan kondisi stok dengan menghitung kebutuhan material produksi menurut standar stok yang ideal (ada batasan minimal dan maksimal yang harus tersedia).

3) Memantau semua Inventory baik untuk proses produksi, stok yang ada digudang maupun yang didatangkan sehingga pelaksanaan proses dan pemasukan pasar tetap berjalan lancar dan seimbang. 4) Membuat evaluasi hasil produksi, hasil penjualan maupun kondisi

Inventory.

5) Mengelola data dan menganalisa mengenai rencana dan realisasi produksi dan sales serta Inventory.

6) Menghitung standar kerja karyawan tiap tahun berdasarkan masukan dari bagian produksi atas pengamatan langsung.

7) Aktif berkomunikasi dengan semua pihak yang terkait sehingga diperoleh data yang akurat dan up to date.

8) Mengawasi dan merencanakan segala sesuatu yang bersangkutan dengan aktivitas produksi yang berlangsung didalam pabrik.

c. Manajer Produksi

1) Melakukan perencanaan dan pengorganisasian jadwal produksi 2) Menentukan standar control kualitas produk

3) Mengawasi proses produksi

4) Mengorganisir perbaikan dan pemeliharaan rutin peralatan produksi 5) Mengawasi pekerjaan staff junior

6) Menilai kelayakan proyek

7) Mengelola pemesanan dan pembelian bahan baku produksi 8) Menjadi penghubung dengan pembeli, pasar dan staff penjualan. 9) Memperkirakan serta melakukan negosiasi tentang waktu dengan

klien dan manajer dalam hal yang berkaitan dengan proses produksi. d. Manajer Keuangan

1) Memberikan informasi laporan keuangan atau anggaran perusahaan 2) Mengontrol jalannya keuangan perusahaan

3) Bertanggung jawab atas keuangan perusahaan e. Manajer Pemasaran

Manajer Pemasaran merupakan bagian yang menentukan jalannya perusahaan. Tugasnya antara lain:

1) Bertanggung jawab atas pemasaran produk-produk. 2) Mengontrol dan mengawasi jalannya pemasaran.

3) Menciptakan peluang pasar, membuat strategi marketing yang efektif melakukan transaksi dan negosiasi bisnis dengan buyer. f. Export Departement

Export Departement merupakan bagian yang mengatur dan merencanakan proses ekspor. Tugasnya adalah:

1) Membuat perencanaan dan menjadwal distribusi angkutan serta transportasi.

2) Koordinasi dengan manajer produksi untuk memonitor status perkembangan order berjalan dan dalam pelayanan pelaksanaan transportasi bisnis dengan buyer.

g. Quality Control (QC)

1) Bertanggung jawab terhadap manajer produksi dengan memberikan laporan kualitas dan kuantitas barang.

2) Koordinasi dengan Manajer Keuangan untuk tagihan jatuh tempo barang yang lolos uji.

3) Memberi masukan yang signifikan kepada Manajer Produksi tentang kondisi kualitas barang.

h. Bagian Gudang

Bagian gudang merupakan bagian yang melakukan penyimpanan barang-barang hasil produksi, tugasnya adalah:

1) Penyimpanan dan pengecekan barang hasil produksi.

2) Memberikan informasi kepada bagian pemasaran mengenai stock barang.

3) Bertanggung jawab terhadap barang hasil produksi yang disimpan. i. Research and Development (Penelitian dan Pengembangan)

1) Untuk memastikan kualitas performansi dalam perusahaan sesuai dengan standar yang telah ditetapkan perusahaan.

2) Mengelola sejumlah dana tertentu yang telah dianggarkan perusahaan untuk riset dan pengembangan.

3) Melakukan test dan tidak jarang membuat alat test sendiri dan terus mengembangkan teknologi baru untuk meningkatkan kualitas produk yang dihasilkan perusahaan.

4) Melakukan kerjasama dengan perusahaan yang berkaitan dengan pengadaan barang dan jasa untuk aktivitas riset dan pengembangan perusahaan.

j. Karyawan

Melaksanakan operasioanal perusahaan sesuai dengan instruksi, menaati peraturan dan etika perusahaan sesuai dengan kebijakan yang telah ditentukan oleh perusahaan.

5. Personalia Perusahaan dan Jam Kerja

a. Penggolongan karyawan dan jumlah karyawan

Pada PT Ota Indonesia penggolongan karyawan dibagi menjadi 3 golongan antara lain:

1) Karyawan Tetap

Merupakan karyawan yang telah resmi diangkat oleh PT Ota Indonesia dan menerima gaji setiap satu bulan sekali. Jumlah karyawan tetap pada PT Ota Indonesia sekitar kurang lebih 20 orang.

2) Karyawan Harian

Merupakan karyawan yang menerima gaji atau upah setiap satu minggu sekali berdasarkan jumlah hari kerja. Jumlah karyawan harian pada PT Ota Indonesia di bagian produksi mencapai 230 orang.

3) Karyawan Borongan

Merupakan karyawan yang diambil berdasarkan jumlah order yang mendesak atau untuk memenuhi jumlah target yang harus dicapai, karyawan borongan biasanya menerima gaji setiap satu minggu sekali berdasarkan jumlah barang yang dibuat. Jumlah karyawan borongan pada PT Ota Indonesia kurang lebih sekitar 50 orang dengan dikepalai oleh 18 orang.

b. Jam Kerja

PT Ota Indonesia dalam melakukan operasionalnya, menetapkan aturan-aturan jam kerja bagi semua karyawannya dari hari senin sampai hari sabtu dengan aturan waktu sebagai berikut:

Tabel 3.1

Jam Kerja PT Ota Indonesia

Sumber: PT Ota Indonesia

Tetapi jika karyawan PT Ota Indonesia melakukan kegiatan operasional atau aktivitas diluar jam kerja yang telah ditetapkan, maka PT Ota Indonesia akan menghitungnya sebagai jam kerja tambahan atau lembur.

6. Produk yang Dihasilkan PT Ota Indonesia a. Sofa

Hari Jam Kerja Jam Istirahat

Senin 08.00 – 16.00 WIB 12.00 – 13.00 WIB Selasa 08.00 – 16.00 WIB 12.00 – 13.00 WIB Rabu 08.00 – 16.00 WIB 12.00 – 13.00 WIB Kamis 08.00 – 16.00 WIB 12.00 – 13.00 WIB Jumat 08.00 – 16.00 WIB 11.30 – 13.00 WIB

b. Kursi

d. Meja

e. Tempat Tidur

B. Pembahasan

1. Tahap – tahap Pertimbangan Dilakukannya Penundaan Stuffing pada PT Ota Indonesia

PT Ota Indonesia merupakan perusahaan ekspor yang bergerak dibidang furniture. PT Ota Indonesia dalam melakukan ekspor tidak selalu berjalan dengan lancar, PT Ota Indonesia mengalami beberapa kendala salah satunya adalah proses produksi yang memakan waktu tidak sebentar, tenaga kerja kurang efektif yang mengakibatkan tidak tercapainya target

yang akan berakibat pada penundaan stuffing. Dalam pencapaian target PT Ota Indonesia menggunakan jasa vendor atau pihak ke tiga, selain itu PT Ota Indonesia juga menyewa karyawan borongan. Dari hasil observasi dilapangan, pada awal tahun 2016 PT Ota Indonesia menerima orderan yang melebihi target. Dengan jumlah pekerja dan jam kerja yang ada serta proses produksi yang lama, tidak memungkinkan untuk PT Ota Indonesia menyelesaikan proyeknya. PT Ota memutuskan untuk bekerjasama dengan vendor dan menyewa model tenaga kerja borongan, karena model kerja harian yang dimiliki PT Ota tidak mampu menyelesaikan agar tidak mengalami penundaan stuffing.

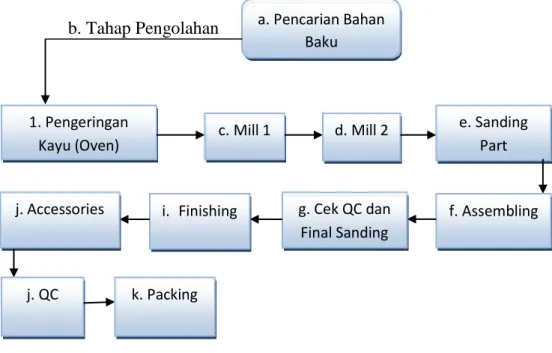

Tahapan Proses Produksi pada PT Ota Indonesia:

a. Pencarian Bahan Baku

Gambar 3.2 // Bagan Proses Produksi Sumber: PT Ota Indonesia (Hasil Pengamatan)

Terdapat berbagai tahapan yang dilakukan ketika proses produksi berlangsung (Sumber: PT Ota Indonesia):

k. Packing j. QC f. Assembling g. Cek QC dan Final Sanding i. Finishing j. Accessories d. Mill 2 c. Mill 1 e. Sanding Part 1. Pengeringan Kayu (Oven) b. Tahap Pengolahan

a. Pencarian Bahan Baku

PT Ota Indonesia dalam pencarian bahan baku didasarkan pada jenis kayu yang digunakan, tingkat kekeringan dan kualitas kayu. Bahan yang digunakan PT Ota Indonesia adalah kayu jati, kayu pinus, kayu mahoni, dan kayu mindi. Untuk memenuhi kebutuhan PT Ota Indonesia telah mempunyai pemasok tersendiri.

b. Proses Pengolahan

Setelah proses pencarian bahan baku, selanjutnya adalah proses pengolahan komoditi furniture. Tahap yang harus dilalui: 1) Pengeringan Kayu (Oven)

Pengeringan kayu merupakan hal yang sangat penting dan harus dilakukan secara maksimal karena merupakan proses dalam menentukan tingkat kekeringan kayu. Jika proses pengeringan tidak berjalan dengan baik akan berdampak buruk dan dapat merusak kayu. Tujuan dari pengeringan kayu adalah:

a) Untuk memperkecil kadar air

c) Untuk mencegah adanya serangan terhadap kayu oleh serangga-serangga dan jamur perusak kayu.

c. Preparation atau Mill 1

Proses pembentukan, dalam proses ini membuat atau membentuk bahan baku sesuai dengan pola potongan yang dibutuhkan dalam suatu barang (sesuai dengan gambar). Sebagai bahan awal yang sudah terbentuk potongan.

d. Mill 2

Membentuk bahan baku yang sudah terpotong dari Mill 1 sesuai dengan bentuk digambar, serta membuat pola dengan bentuk di gambar, dan membuat pola konstruksi sesuai dengan instruksi gambar yang ada, baik tenon murtaiser, dowel, bor atau sponeng.

e. Sanding part

Mengamplas semua komponen yang sudah selesai dari proses atau Mill dan memastikan semua komponen yang mau dirakit atau di assembling sudah tidak ada problem cutter max, memastikan sudah halus semua.

f. Assembling atau Perakitan

Barang yang berupa komponen yang sudah halus kemudian dirakit sesuai dengan instruksi gambar, dalam proses ini sangat memperhatikan cara pengeliman, dimensi ukuran, kesikuan serta memastikan barang dirakit dengan baik sesuai dengan gambar.

g. Cek QC dan Final Sanding

Setelah barang selesai dari proses perakitan kemudian barang melalui tahap pengecekan QC setelah lolos barang masuk pada divisi Final Sanding. Proses Final Sanding berfungsi untuk menghilangkan dent, scratch, defect akibat handling atau human error untuk masuk pada proses pembilasan amplas dengan grade amplas yang lebih halus. Memastikan barang bagus sesuai standart quality.

h. Finishing

Proses pewarnaan, barang akan di warnai sesuai keinginan costumer. Dalam proses finishing barang akan melalui beberapa tahapan sampai yang terakhir yang biasa disebut dengan akhir step yaitu top coat, gloss, dof, semi sesuai dengan pilihan costumer.

i. Accessories

Dalam proses ini terjadi penambahan bahan pendukung, seperti pemasangan engsel untuk pintu, stel laci, pemasangan handle, pemasangan floor glade serta pemasangan bahan pendukung yang dibutuhkan lainnya.

j. Quality Control (QC)

Setelah semua tahap telah selesai maka barang akan melewati tahap cek QC setelah dinyatakan lolos QC maka barang akan masuk pada tahap terakhir.

k. Packing

Merupakan proses pengepakan barang. Dalam hal ini terdapat standart qualitas packing yaitu tempat yang digunakan dalam proses ini harus bersih, lapisan awal dibungkus packing plastic atau foam seet, setelah itu diberi sterofoam untuk protector dan yang terakhir dimasukkan dalam box.

Untuk memperoleh barang jadi PT Ota Indonesia harus melewati beberapa tahapan tersebut yang membutuhkan waktu dalam proses pengerjaannya, maka dari itu PT Ota Indonesia harus bekerjasama dengan vendor (pihak ketiga) serta menyewa karyawan borongan untuk memenuhi target yang telah ditentukan. Jika pencapaian target belum terpenuhi juga dengan beberapa pertimbangan PT Ota Indonesia mengambil resiko dengan melakukan penundaan proses stuffing. Alasan penundaan stuffing yang dilakukan PT Ota Indonesia antara lain:

a. Tertundanya barang kiriman dari pihak ketiga (vendor)

Barang kiriman dari vendor yang sudah di jadwalkan mengalami penundaan pengiriman pada PT Ota Indonesia, hal ini dapat menghambat proses stuffing yang telah ditentukan sebelumnya. Penundaan ini terjadi dikarenakan beberapa sebab antara lain:

1) Barang kurang

Permasalahan ini terjadi karena tidak ada komunikasi yang baik antara pihak vendor dengan pihak PT Ota Indonesia atau bisa juga karena kesalahan dari pihak vendor yang kurang

cermat dalam menghitung atau memproduksi barang yang akan dikirim pada PT Ota Indonesia.

2) Kualitas barang belum memenuhi syarat

Penyebab kualitas yang belum memenuhi syarat adalah jika pihak vendor mengirimkan barang pada PT Ota Indonesia yang sebelumnya belum dicek oleh Quality Control pihak PT Ota Indonesia, maka pihak vendor harus menerima jika PT Ota Indonesia mengembalikan barang pada pihak vendor. Biasanya jika barang tersebut masih bisa di kerjakan ulang dan kurang nya hanya sedikit, maka bisa dikerjakan ulang oleh pihak vendor dan nantinya bisa dikirim ulang pada PT Ota Indonesia.

3) Waktu pengiriman ada barang yang cacat (handling di angkutan dan stuple) sehingga memerlukan rework ulang.

Faktor kesalahan ini terjadi secara tidak disengaja, penyebabnya adalah pada saat penataan proses stuffing tidak pas dengan bentuk barang, terkadang penumpukan barang yang terlalu banyak, bisa juga karena pengikatan barang yang kurang kencang yang menyebabkan goncangan pada barang.

b. Proses produksi kurang lancar

Penyebab proses produksi tidak lancar adalah karena supply material yang dilakukan PT Ota Indonesia pada pihak vendor tidak lancar atau bisa juga karena pihak vendor kehabisan bahan dalam proses produksi. Contohnya adalah jika plywood habis secara

otomatis harus beli lagi dan harus menunggu pengiriman, cat kurang penyebabnya karena mungkin barang yang di produksi tekstur warnanya tidak sama dengan sample yang telah diberikan dengan kata lain harus melakukan pengulangan cat, bisa juga karena kayu yang digunakan untuk produksi barang kurang penyebabnya karena pengeringan kayu dari proses oven belum selesai hal ini bisa terjadi karena planning yang telah direncanakan meleset dari yang diharapkan.

c. Proses produksi terjadi masalah

Proses produksi yang dilewati suatu barang terjadi masalah, penyebabnya tak lain tak bukan adalah karena kurangnya perencanaan, cuaca yang tidak menentu serta kurangnya alat penunjang. Contohnya odging atau tempelan veener mengelupas maka jika ini terjadi PT Ota Indonesia harus melakukan proses pengulangan tempelan veener, jika cuaca tidak mendukung ini bisa menyebabkan proses pengeringan cat terhambat dan membutuhkan waktu lama untuk menunggu cat pada barang tersebut mengering.

Dengan beberapa alasan diatas maka PT Ota Indonesia mendatangkan container sesuai jadwal, dan PT Ota Indonesia melakukan negosiasi dengan pihak pelabuhan dengan resiko PT Ota Indonesia harus membayar Delay Shipment sebesar 5%. Ini terjadi supaya menumbuhkan semangat untuk para karyawan serta dapat membuat PT Ota Indonesia lebih baik dalam merencanakan proses produksinya.

Dari uraian diatas terdapat beberapa pertimbangan yang dilakukan PT Ota Indonesia untuk melakukan penundaan proses stuffing, maka seharusnya PT Ota Indonesia lebih selektif dalam memilih pihak ketiga (vendor) atau menambah pihak ketiga (vendor) untuk menghindari resiko yang tidak diinginkan serta agar tidak terjadi penundaan proses stuffing.

2. Benefit – Cost terhadap Penundaan Stuffing yang dialami PT Ota Indonesia

Benefit – Cost pada PT Ota Indonesia bisa dilihat dari perhitungan ekonomis dan selain perhitungan ekonomis. Benefit – Cost selain perhitungan ekonomis dapat dilihat dari semangat para karyawan untuk bekerja karena di tunggu container. Hal ini dapat menguntungkan perusahaan karena para karyawan akan merasa punya tanggung jawab yang harus segera mereka selesaikan dan karyawan akan mempercepat cara mereka bekerja, selain itu tanggung jawab paling berat adalah kepala produksi karena menggerakkan karyawan agar container tidak lama menginap dan barang segera selesai dari proses produksi.

Penundaan proses stuffing berakibat pada penginapan container, hal ini tak luput dari masalah keuangan yang akan menimpa PT Ota Indonesia. Sebelum mengambil keputusan untuk menunda stuffing dan penginapan countainer PT Ota Indonesia telah menghitung besar kecilnya biaya yang harus dikeluarkan, jika PT Ota Indonesia melakukan penundaan proses stuffing. Benefit – Cost pada PT Ota Indonesia bisa

dihitung dengan melihat harga per container dan jenis container yang digunakan. Asumsi perhitungannya adalah:

Jika PT Ota Indonesia 1 bulan melakukan pengiriman mencapai 16 container dengan menggunakan ukuran 40 feet maupun 20 feet. Untuk container 40 feet bisa mencapai 150 pcs, sedangkan untuk container 20 feet mencapai 75 pcs tergantung bentuk barang yang akan dikirim. Barang yang akan dikirim beraneka ragam tergantung orderan dari buyer. Berikut asumsi harga barang pada PT Ota Indonesia (sumber: www.otazen.com). Kurs yang digunakan adalah I USD = Rp 13.671 (sumber: www.bi.go.id).

1) Sofa Hanging = 731 USD Rp 10.000.000

Termasuk busa dan bantal

2) Sofa = 1.462 USD Rp 20.000.000

3) Kursi Kettal = 512 USD Rp 7.000.000

4) Kursi = 292 USD Rp 4.000.000

5) Bufete = 1.097 USD Rp 15.000.000

Asumsi barang yang akan dibeli adalah Sofa dengan harga 1.462 USD, dengan 1 USD = Rp 13.671 maka Total Uang per container adalah:

Nilai Uang 1 Container 40 feet : 1.462 USD x 150 pcs : 219.300 USD

: Rp 2.998.050.300 Nilai Uang 1 Container 20 feet : 1.462 USD x 75 pcs

: 109.650 USD : Rp 1.499.025.150

Untuk mengetahui Benefit – Cost yang dialami PT Ota Indonesia maka dapat dilakukan perhitungan seperti dibawah ini, dengan asumsi jika tidak terjadi penundaaan container hasil yang akan didapat PT Ota Indonesia sebagai berikut dengan menggunakan container 40 feet:

Nilai Uang 1 Container 40 Feet : 219.300 USD : Rp 2.998.050.300

Total Cost Normal : 70 % x Nilai Uang 1 Container : 70 % x Rp 2.998.050.300 : Rp 2.098.635.210

Keuntungan Normal : Nilai Uang 1 Container – Total Cost Normal : Rp 2.998.050.300 – Rp 2.098.635.210 = Rp 899.415.090

1 bulan 16 container = Rp 14.390.641.440

Keuntungan normal yang didapat jika memakai container 40 feet dengan jumlah barang mencapai 150 pcs adalah Rp 899.415.090 per container.

Sedangkan jika menggunakan container 20 feet: Nilai Uang 1 Container 20 Feet : 109.650 USD

: Rp 1.499.025.150

Total Cost Normal : 70 % x Nilai Uang 1 Container : 70% x Rp 1.499.025.150 : Rp 1.049.317.605

Keuntungan Normal : Nilai Uang 1 Container – Total Cost Normal : Rp1.499.025.150 – Rp 1.049.317.605

= Rp 449.707.545

1 bulan 16 container = Rp 7.195.320.720

Keuntungan normal yang didapat adalah Rp 449.707.545 per container jika menggunakan container 20 feet dengan jumlah barang mencapai 75 pcs. Ini terjadi karena tidak ada pembengkakan Total Cost, dengan jumlah barang lebih sedikit maka pengeluaran yang terjadi juga sedikit dan dengan produksinya sedikit maka barang akan cepat jadi dan akan cepat untuk dikirimkan pula.

Perhitungan diatas merupakan perhitungan normal atau perhitungan jika tidak ada penundaan proses stuffing serta keuntungan normal yang akan diperoleh jika pelaksanaan produksi tepat waktu. Kenyataannya PT Ota Indonesia mengalami permasalahan pada proses produksi yang akan berakibat pada penundaan proses stuffing dan pembengkakan biaya.

Asumsi untuk container 40 feet dengan jumlah barang 150 pcs maka PT Ota Indonesia mendapatkan keuntungan:

Nilai Uang 1 container 40 Feet : 219.300 USD : Rp 2.998.050.300 Total Cost Normal : Rp 2.098.635.210

Delay Shipment : 5% x Total Cost Normal : 5% x Rp 2.098.635.210 = Rp 104.931.760 Keuntungan Delay Shipment:

: Nilai Uang 1 Container – (Total Cost Normal + Delay Shipment) : Rp 2.998.050.300 - (Rp 2.098.635.210 + Rp 104.931.760) : Rp 2.998.050.300 – Rp 2.203.566.970

= Rp 794.483.330

1 bulan 16 container = Rp 12.711.733.280

Keuntungan yang didapat Rp 794.483.330 per container, karena dengan adanya penundaan container maka PT Ota Indonesia harus menyiapkan biaya delay shipment dengan asumsi 5% dari total cost, yang

digunakan untuk menutupi semua biaya tambahan yang akan dikeluarkan oleh PT Ota Indonesia.

Sedangkan jika PT Ota Indonesia menggunakkan container 20 Feet perhitungannya adalah:

Nilai Uang 1 container 20 Feet : 109.650 USD : Rp 1.499.025.150 Total Cost Normal : Rp 1.049.317.605

Delay Shipment : 5% x Total Cost Normal : 5% x Rp 1.049.317.605 = Rp 52.465.880

Keuntungan yang didapat:

: Nilai Uang 1 Container – (Total Cost Normal + Delay Shipment) : Rp1.499.025.150 – (Rp1.049.317.605 + Rp 52.465.880)

: Rp 1.499.025.150 – Rp 1.101.783.485 = Rp 397.241.665

1 bulan 16 container = Rp 6.355.866.640

Keuntungan yang didapat mencapai Rp 397.241.665 per container dengan asumsi total barang adalah 75 pcs.

Benefit – Cost penundaan stuffing yang terjadi pada PT Ota Indonesia terdapat selisih angka ini terbukti dengan asumsi perhitungan: Container 40 Feet :Keuntungan Normal–Keuntungan Delay Shipment

: Rp 899.415.090 – Rp 794.483.330 = Rp 104.931.760

Container 20 Feet :Keuntungan Normal-Keuntungan Delay Shipment : Rp 449.707.545 – Rp 397.241.665

= Rp 52.465.880

PT Ota Indonesia mengalami selisih Rp 104.931.760 per satu container untuk ukuran 40 feet. Jika 1 bulan PT Ota Indonesia mengeluarkan 16 container maka selisihnya akan menjadi Rp 1.678.908.160. Sedangkan untuk container 20 feet selisihnya mencapai Rp 52.465.880 per satu container, jika 1 bulan selisihnya menjadi Rp 839.454.080. Dengan nilai asumsi perhitungan yang didapat maka seharusnya PT Ota Indonesia menghindari penundaan proses stuffing dan penginapan container sehingga keuntungan yang didapat perusahaan tidak berkurang.