TURBIN ALIRAN SILANG DENGAN BUSUR SUDU 90

0YANG DIBUAT DARI PIPA DIBELAH

No.802/TA/FST-USD/TM/JANUARI/2009

TUGAS AKHIR

Diajukan untuk Memenuhi Salah Satu Syarat Memperoleh Sarjana Teknik

Jurusan Teknik Mesin

Disusun oleh :

SARONO SUHARJO

NIM : 055214006

PROGRAM STUDI TEKNIK MESIN

JURUSAN TEKNIK MESIN

FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA

YOGYAKARTA

2009

THE CROSSFLOW TURBINE WITH 90

0OF

BLADE ANGLE THAT MADE FROM CUTTING

PIPE LENGTHWISE

No.802/TA/FST-USD/TM/JANUARI/2009

FINAL PROJECT

Presented as Partial Fulfillment of the Requirements to Obtain the Sarjana Teknik Degree

in Mechanical Engineering

By

Sarono Suharjo

Student Number: 055214006

MECHANICAL ENGINEERING STUDY PROGRAM

MECHANICAL ENGINEERING DEPARTMENT

SCIENCE AND TECHNOLOGY FACULTY

SANATA DHARMA UNIVERSITY

YOGYAKARTA

2009

HALAMAN PERSEMBAHAN

Tugas akhir ini saya persembahkan untuk : 1. Bp. Harjono

2. Ibu Sajinem 3. Mbak Harsi 4. Mas ukik 5. Ika

MOTTO

SAY I CAN

Berusahalah selama kamu bisa, hidup tidak hanya untuk bermimpi

PERNYATAAN

Dengan ini saya menyatakan bahwa dalam tugas akhir ini tidak terdapat karya yang pernah diajukan untuk memperoleh gelar kesarjanaan di suatu Perguruan Tinggi, dan sepanjang pengetahuan saya juga tidak terdapat karya atau pendapat yang pernah ditulis atau diterbitkan oleh orang lain, kecuali yang secara tertulis diacu dalam naskah ini dan disebutkan dalam daftar pustaka.

Yogyakarta, 12 Januari 2009 Penulis

Sarono Suharjo

LEMBAR PERNYATAAN PERSETUJUAN

PUBLIKASI KARYA ILMIAH UNTUK KEPENTINGAN AKADEMIS

Yang bertanda tanggan di bawah ini, saya mahasiswa Universitas Sanata Dharma: Nama : Sarono Suharjo

Nomor Mahasiswa : 055214006

Demi pengembangan ilmu pengetahuan, saya memberikan kepada Perpustakaan Universitas Sanata Dharma karya ilmiah saya yang berjudul :

………... Turbin Aliran Silang Dengan Busur Sudu 900 yang Dibuat Dari Pipa Dibelah ... ... beserta peragkat yang diperlukan (bila ada). Dengan demikian saya memberikan kepada Perpustakaan Universitas Sanata Dharma hak untuk menyimpan, me- ngalihkan dalam bentuk media lain, mengelolanya dalam bentuk pangkalan data, mendistribusikan secara terbatas, dam mempublikasikan di internet atau media lain untuk kepentingan akademis tanpa perlu meminta ijin dari saya maupun memberikan royalti kepada saya selama tetap mencantumkan nama saya sebagai penulis.

Demikian pernyataan ini yang saya buat dengan sebenarnya. Dibuat di Yogyakarta

Pada tanggal : 12 Januari 2009 Yang menyatakan

( Sarono Suharjo )

INTISARI

Energi air dimanfaatkan untuk menggerakkan Turbin Aliran Silang. Turbin Airan Silang ini digunakan untuk pembangkit listrik dengan bantuan alternator. Turbin Aliran Silang sudunya dibuat dari plat yang dilengkung. Hal ini sulit diaplikasikan di masyarakat sehingga dalam penelitian ini pembuatan sudunya disederhanakan yaitu dengan pipa besi berdiameter 1,25 inch yang dibelah dengan sudut busur sudu 900.

Penelitian ini bertujuan untuk mengetahui daya maksimum yang dihasilkan oleh Turbin Aliran Silang dengan jumlah sudu 24. Tinggi air jatuh (head) dan kapasitas air (debit) sudah ditentukan. Turbin Aliran Silang tediri dari runner dan

nozzle. Diameter runner Turbin Aliran Silang sebesar 3,834 inch dan panjangnya

4,038 inch. Sudunya dibuat dari pipa besi berdiameter 1,25 inch yang dibelah dengan sudut belah 900. Dalam penelitian ini digunakan beberapa beban yang digunakan untuk mendapatkan daya turbin yaitu beban 10 watt, 15 watt, 25 watt, 40 watt, 60 watt, 100 watt. Adapun beberapa variasi yang digunakan dalam penelitian ini yaitu petama variasi debit, debit yang digunakan adalah 10,6 L/s, 9,3 L/s dan 8,3 L/s. Kedua adalah variasi tinggi nozzle, tinggi nozzle yang digunakan adalah 4 mm, 9 mm dan 14 mm.

Dari hasil penelitian Turbin Aliran Silang dengan busur sudu 900 ini, dapat disimpulkan beberapa hal, antara lain bahwa pada variasi tinggi nozzle 4 mm daya keluaran paling besar adalah 15,4 watt, yang diperoleh pada debit 10,6 L/s dan putaran 720 rpm, pada variasi tinggi nozzle 9 mm daya keluaran paling besar adalah 28,86 watt, yang diperoleh pada debit 10,6 L/s dan putaran 809 rpm sedangkan pada variasi tinggi nozzle 14 mm daya keluaran paling besar adalah 22,28 watt, yang diperoleh pada debit 9,3 L/s dan putaran 780 rpm.

KATA PENGANTAR

Puji syukur kepada Tuhan Yang Maha Esa atas rahmat dan karunia-Nya, sehingga penulis dapat menyelesaikan penelitian untuk Tugas Akhir dengan judul “Turbin Aliran Silang dengan Busur Sudu 900 Yang Dibuat Dari Pipa Dibelah”. Penulisan

Tugas Akhir ini merupakan salah satu syarat untuk merarih gelar Sarjana Teknik pada Program Studi Teknik Mesin Universitas Sanata Dharma Yogyakarta. Melalui penyusunan tugas akhir ini mahasiswa diharapkan mampu mempunyai daya analisa yang tajam serta membantu memperdalam ilmu yang telah diperoleh selama masa kuliah.

Penulis menyadari bahwa dalam proses belajar di Program Studi Teknik Mesin, sejak awal studi sampai berakhirnya studi melibatkan banyak hal. Atas segala saran, bimbingan, dukungan dan bantuan, pada kesempatan ini dengan penuh kerendahan hati penulis mengucapkan terima kasih sebesar-besarnya kepada :

1. Ir. Gregorius Heliarko, S.J., S.S., B.S.T., M.A., Msc., selaku Dekan Fakultas Sains dan Teknologi Universitas Sanata Dharma.

2. Budi Sugiharto, S.T., M.T., selaku Ketua Program Studi Teknik Mesin Fakultas Sains dan Teknologi Universitas Sanata Dharma.

3. Yosef Agung Cahyanta, S.T, M.T sebagai Dosen Pembimbing Tugas Akhir yang telah memberikan bimbingan dan pengarahan dalam penyelesaian Tugas Akhir ini.

4. Segenap Dosen di Jurusan Teknik Mesin, yang telah membimbing selama kuliah di Universitas Sanata Dharma.

6. Kepala Laboratorium Konversi Energi Jurusan Teknik Mesin Universitas Sanata Dharma yang telah memberikan ijin dan fasilitas yang dipergunakan serta karyawan yang telah membantu dalam penelitian ini.

7. Teman-teman mahasiswa khususnya angkatan 2005 Jurusan Teknik Mesin Universitas Sanata Dharma dan semua pihak yang tidak bisa saya sebutkan satu persatu.

Penulis menyadari bahwa dalam penulisan Tugas Akhir ini masih banyak terdapat kekurangan dan kesalahan serta jauh dari sempurna. Oleh karena itu penulis mengharapkan kritik dan saran yang sifatnya membangun untuk penyempurnaan Tugas Akhir ini.

Akhirnya harapan penulis, semoga Tugas Akhir ini dapat bermanfaat bagi semua pihak dan dapat dijadikan bahan kajian lebih lanjut.

Yogyakarta, 20 Januari 2009

Penulis

DAFTAR ISI

Halaman Judul ... i

Persetujuan Pembimbing ... iii

Halaman Pengesahan ... iv

Persembahan Makalah ... v

Motto... vi

Pernyataan... vii

Persetujuan Publikasi ... viii

Intisari ... ix

Kata Pengantar ... x

Daftar Isi ... xii

Daftar Gambar ... xvi

Daftar Tabel ... xviii

BAB I PENDAHULUAN 1.1. Latar Belakang ... 1

1.2. Rumusan Masalah... 3

1.3. Tujuan Penelitian ... 4

1.4. Batasan Masalah ... 4

BAB II DASAR TEORI 2.1. Pengertian Turbin Aliran Silang ... 5

2.2. Bagian Turbin Aliran Silang... 6

2.3. Pergerakan Air Turbin Aliran Silang... 9

2.4. Perancangan Turbin Aliran Silang ... 11

2.4.1. Segitiga Kecepatan... 11

2.4.2. Perhitungan Dimensi Turbin ... 12

2.5. Tinjauan Pustaka ... 19

BAB III METODE PENELITIAN 3.1. Diagram Alir Penelitian ... 22

3.2. Bahan Penelitian... 23

3.3. Peralatan Penelitian ... 23

3.4. Jalannya Penelitian... 23

3.4.1. Persiapan ... 23

3.5. Kesulitan Penelitian... 36

3.6. Gambar Turbin ... 37 BAB IV HASIL PENELITIAN DAN PEMBAHASAN

4.1. Hasil Penelitian Untuk Jumlah Sudu 24 dan Busur Sudu 900... 38

4.1.1. Data Hasil Penelitian ... 38

4.1.2. Perhitungan Data Hasil Penelitian Busur 900... 43

4.2. Hasil Penelitian Untuk Jumlah Sudu 28 dan Busur Sudu 740... 49

LAMPIRAN

DAFTAR GAMBAR

Gambar 2.1 Runner Turbin ... .6

Gambar 2.2 Alat Pengarah Nozzle... .7

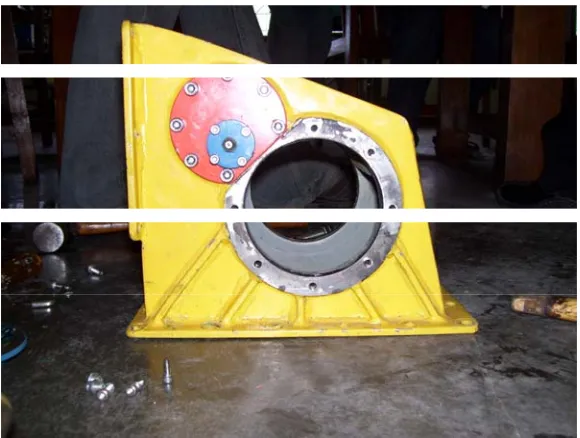

Gambar 2.3 Rumah Turbin ... .7

Gambar 2.4 Altenator... .9

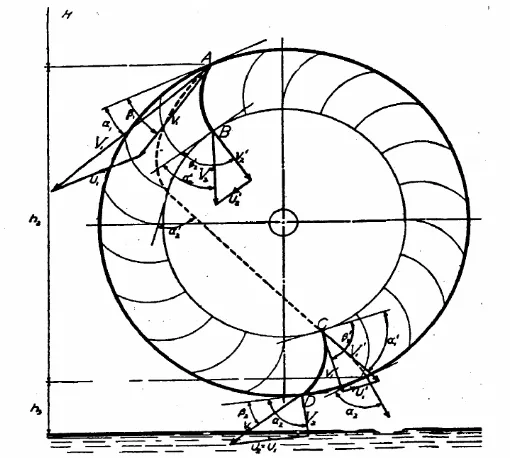

Gambar 2.5 Aliran Pergerakan Air ... 11

Gambar 2.6 Defleksi Pada Pergerakan Air ... 11

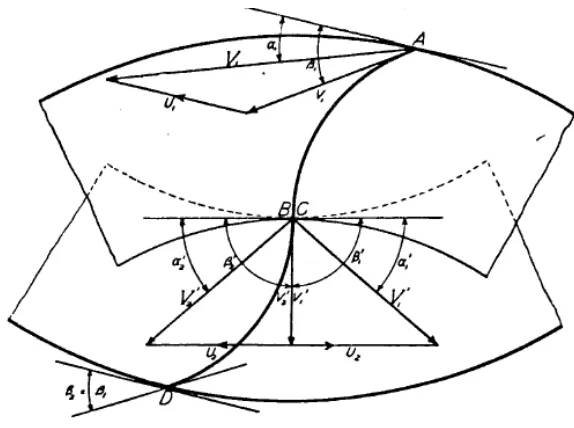

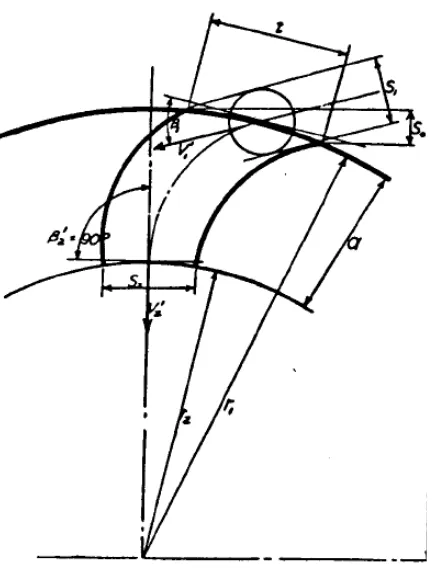

Gambar 2.7 Segitiga Kecepatan... 12

Gambar 2.8 Gabungan Segitiga Kecepatan ... 13

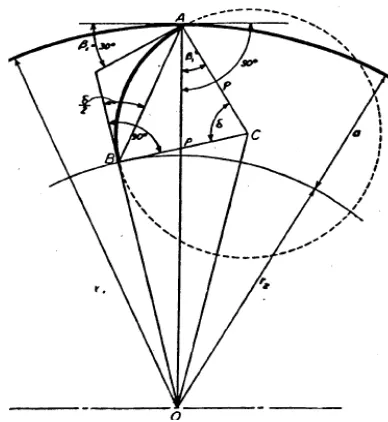

Gambar 2.9 Kelengkungan Sudu ... 14

Gambar 2.10 Jarak Antar Sudu... 15

Gambar 2.11 Alur Pancaran Air ... 16

Gambar 3.1 Gambar Rangkaian Turbin... 37

Gambar 4.1 Grafik Daya vs Putaran Pada Tinggi Nozzle 4 mm ... 59

Gambar 4.2 Grafik Daya vs Putaran Pada Tinggi Nozzle 9 mm ... 60

Gambar 4.3 Grafik Daya vs Putaran Pada Tinggi Nozzle 14 mm ... 61

Gambar 4.4 Grafik Daya vs Putaran Pada Tinggi Nozzle 14 mm, Jumlah Sudu 28 dan Busur Sudu 74 ... 63

Gambar 4.5 Grafik Efisiensi vs Putaran pada tinggi nozzle 4 mm ... 64

Gambar 4.6 Grafik Efisiensi vs Putaran pada tinggi nozzle 9 mm ... 66

Gambar 4.7 Grafik Efisiensi vs Putaran pada tinggi nozzle 14 mm ... 67

Gambar 4.8 Grafik Efisiensi vs Putaran, Jumlah Sudu 28 dan Busur

Sudu 740... 69

DAFTAR TABEL

Tabel Untuk Jumlah Sudu 24 dan Busur Sudu 900

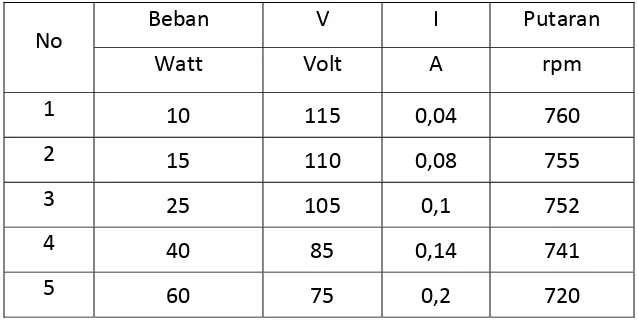

Tabel 4.1 Penelitian Tinggi Nozzle 4 mm, Debit 10,6 L/s ... 38

Tabel 4.2 Penelitian Tinggi Nozzle 4 mm, Debit 9,3 L/s ... 39

Tabel 4.3 Penelitian Tinggi Nozzle 4 mm, Debit 8,3 L/s ... 40

Tabel 4.4 Penelitian Tinggi Nozzle 9 mm, Debit 10,6 L/s ... 41

Tabel 4.5 Penelitian Tinggi Nozzle 9 mm, Debit 9,3 L/s ... 42

Tabel 4.6 Penelitian Tinggi Nozzle 9 mm, Debit 8,3 L/s ... 43

Tabel 4.7 Penelitian Tinggi Nozzle 14 mm, Debit 10,6 L/s ... 44

Tabel 4.8 Penelitian Tinggi Nozzle 14 mm, Debit 9,3 L/s ... 45

Tabel 4.9 Penelitian Tinggi Nozzle 14 mm, Debit 8,3 L/s ... 46

Tabel 4.10 Perhitungan Tinggi Nozzle 4 mm, Debit 10,6 L/s... 47

Tabel 4.11 Perhitungan Tinggi Nozzle 4 mm, Debit 9,3 L/s... 48

Tabel 4.12 Perhitungan Tinggi Nozzle 4 mm, Debit 8,3 L/s... 49

Tabel 4.13 Perhitungan Tinggi Nozzle 9 mm, Debit 10,6 L/s... 50

Tabel 4.14 Perhitungan Tinggi Nozzle 9 mm, Debit 9,3 L/s... 51

Tabel 4.15 Perhitungan Tinggi Nozzle 9 mm, Debit 8,3 L/s... 52

Tabel 4.16 Perhitungan Tinggi Nozzle 14 mm, Debit 10,6 L/s ... 53

Tabel 4.17 Perhitungan Tinggi Nozzle 14 mm, Debit 9,3 L/s ... 54

Tabel 4.18 Perhitungan Tinggi Nozzle 14 mm, Debit 8,3 L/s ... 55

Tabel Untuk Jumlah Sudu 28 dan Busur Sudu 740

Tabel 4.19 Perhitungan Tinggi Nozzle 14 mm, Debit 10,6 L/s ... 56 Tabel 4.20 Perhitungan Tinggi Nozzle 14 mm, Debit 9,3 L/s ... 57 Tabel 4.21 Perhitungan Tinggi Nozzle 14 mm, Debit 8,3 L/s ... 58

BAB I

PENDAHULUAN

1.1 Latar Belakang

Energi air adalah energi yang telah dimanfaatkan secara luas di Indonesia yang dalam skala besar telah digunakan sebagai pembangkit listrik. Beberapa perusahaan di bidang pertanian bahkan juga memiliki pembangkit listrik sendiri yang bersumber dari energi air. Di masa mendatang untuk pembangunan pedesaan termasuk industri kecil yang jauh dari jaringan listrik nasional, energi yang dibangkitkan melalui sistem mikrohidro diperkirakan akan tumbuh secara pesat.

Selama ini ada semacam konsensus bahwa pembangunan Pembangkit Listrik Tenaga Mikrohidro (PLTM) harus mempunyai dampak ganda, baik untuk meningkatkan penyediaan dan pemerataan energi khususnya di daerah perdesaan maupun menjadikan wahana guna meningkatkan kemampuan industri dalam negeri untuk menangani pembangunan PLTM mulai dari tahap studi kelayakan, perencanaan, pembuatan mesin dan peralatan, sampai pemasangannya. Selain itu pola pengembangan PLTM diselaraskan dengan tingkat keberadaan yang berupa teknologi tepat guna di perdesaan. Teknologi perdesaan dalam pengembangan irigasi rakyat hampir sama polanya dengan pembangunan PLTM, hanya perlu penyempurnaan karena tenaga listrik tidak mengenal musim. PLTM itu sendiri merupakan teknologi madya yang sudah

diaplikasikan sejak dahulu dan diharapkan mempunyai dampak positip terhadap kreatifitas Pengontrol Beban Elektronika Pada Pembangkit Listrik Tenaga Mikrohidro dan dinamisme masyarakat pada pola hidup dalam rangka peningkatan kesejahteraan masyarakat perdesaan. Seperti diketahui bahwa

governor pada PLTM merupakan peralatan pengatur jumlah air yang masuk ke

dalam turbin agar tenaga air yang masuk turbin sesuai dengan daya listrik yang dikeluarkan oleh pembangkit hingga putaran akan konstan. Penggunaan

governor tersebut kurang menguntungkan bila ditinjau secara ekonomis, karena

harganya hampir sama bahkan melebihi harga turbin generator. Para produsen di dalam negeri masih belum sanggup bersaing dengan produksi luar negeri, baik dari segi kualitas maupun harganya. Untuk itu perlunya dibuat disain

Electronic Load Controller (ELC) sebagai pengontrol beban komplemen pada

PLTM dengan kapasitas sesuai yang dibutuhkan di lapangan.

Dalam rangka mengatasi krisis energi tersebut banyak dikembangkan energi baru maupun yang terbarukan. Air merupakan salah satu sumber daya alam yang tidak terbatas jumlahnya. Air juga memiliki potensi yang sangat besar dan dapat digunakan sebagai sumber energi yang dapat menggantikan penggunaan energi fosil. Air merupakan sumber energi yang bersih karena tidak menghasilkan polutan. Berbeda dengan sumber energi fosil air tidak mempunyai potensi merusak ozon maupun potensi pemanasan global.

4

generator listrik. Untuk daya yang kecil (mikrohidro/pikohidro) turbin aliran silang (crossflow) banyak digunakan. Sudu turbin crossflow biasanya dibuat dari pelat yang dilengkung. Pembuatan sudu tersebut tentu saja tidak mudah, apalagi bagi masyarakat kebanyakan. Geometri sudu turbin crossflow

sebenarnya sama dengan geometri pipa yang dibelah dengan besar sudut busur tertentu. Oleh karena itu sudu turbin dapat dibuat dari pipa yang dibelah, sehingga pembuatannya lebih mudah. Pembuatan runner yang mudah akan membuat biaya yang dikeluarkan menjadi murah. Masyarakat akan dapat membuat sendiri sehingga masyarakat dapat berswadaya energi listrik. Sampai sekarang ini pemanfaatan pipa dibelah sebagai sudu turbin crossflow tidak banyak dilakukan sehingga informasi mengenai unjuk kerjanya kurang diketahui.

1.2 Rumusan Masalah

Pemanfaatan energi potensial air belum maksimal, hal ini ditunjukan dengan tidak terdapatnya jaringan listrik untuk daerah terpencil. Maka, perlu diterapkan teknologi untum memanfaatkan potensi tersebut. Salah satunya adalah turbin crossflow

1.3 Tujuan Penelitian

Penelitian yang dilakukan bertujuan untuk mengetahui unjuk kerja turbin aliran silang dengan jumlah sudu 24 buah dengan besar busur sudu 900. Turbin yang dibuat akan diketahui besar daya dan efisiensi total yang paling besar dalam menghasilkan listrik.

1.4 Batasan Masalah

BAB II

DASAR TEORI

2.1. Pengertian Turbin Aliran Silang

Turbin aliran silang (cross flow) dikembangkan oleh Michell (Australia) dan Bangki (Honggaria), sehingga turbin ini disebut juga turbin Michell-Bangki. Turbin aliran silang disebut juga turbin ossberger, yaitu arah aliran masuk air ke sudu turbin secara radial. Air dialirkan melewati sudu-sudu jalan yang berbentuk silinder, pertama-tama air dari luar masuk melalui sudu-sudu silinder dan kemudian kemudian dari dalam keluar melalui sudu-sudu-sudu-sudu. Aliran air yang melewati sudu ada dua tingkatan. Tingkatan pertama, air masuk melalui sudu atas. Daya yang dihasilkan lebih besar dari tingkat pertama yaitu 80 % dari tingkat kedua. Tingkat kedua, air keluar melalui sudu bagian bawah. Daya yang dihasilkan kurang lebih 20% dari daya yang dihasilkan pada tingkat pertama.

Turbin lairan silang (cross flow) sangat baik digunakan untuk pusat tenaga air yang kecil dengan daya yang dihasilkan ± 750 KW. Ketinggian head yang bisa digunakan yaitu diatas 1 m sampai dengan 200 m. kapasitas aliran air 0,02 m2/detik sampai dengan 7 m2/detik. Kecepatan putaran turbin aliran silang antara 60 menit-1 sampai 200 menit-1. Hal ini dipengarui oleh diameter

daerah daya turbin yang disebut diatas, turbin aliran silang cocok digunakan

untuk menggerakan penggilingan, penggergaji kayu, generator listrik kecil,

pompa-pompa.

2.2 Bagian Turbin Aliran Silang

Pada dasarnya turbin aliran silang terdiri dari tiga bagian utama, yaitu:

1. Roda Jalan

Turbin Aliran Silang terdiri dari beberapa sudu yang dipasang pada

sepasang piringan paralel dan sebuah nosel. Ukuran nosel disesuaikan

dengan ukuran runner turbin.

7

2. Alat Pengarah

Gambar 2.2 Alat Pengarah Nozzle

3. Rumah Turbin

Turbian aliran silang dapat digunakan untuk mengerakan generator listrik kecil.

Untuk itu perlu adanya komponen tambahan yang disebut generator. Pada

prinsipnya generator dapat juga disebut sebagai alternator, tetapi biasanya

altenator lebih mengacu pada bentuk yang lebih kecil yang biasa digunakan

pada otomotif. Altenator adalah suatu alat elektromekanikal yang

mengkonversi daya mekanis menjadi energi elektrik.. Altenator memiliki 3

bagian yang penting, yaitu :

1. Rotor

Yang dimakud dengan rotor adalah bagian yang berputar yang menjadi satu

dengan poros alternator yang terdapat magnet permanen atau lilitan induksi

magnet. Pada rotor terdapat bagian yang berfungsi sebagai kutub magnet

yang terletak pada sisi luar dari lilitan. Rotor ditumpu oleh dua buah

bearing, pada bagian depannya terdapat puli.

2. Stator

Stator adalah bagian yang statis pada altenator yang berupa inti besi yang

dibungkus dengan kawat tembaga. Bagian ini berupa lilitan yang berfungsi

untuk menghasilkan arus bolak-balik (AC).

3. Dioda

Dioda mengkonversi arus bolak-balik yang dihasilkan oleh pasangan rotor

9

Gambar 2.4 Altenator (Forcefield, 2003)

Besarnya arus yang dihasilkan oleh altenator tergantung pada besarnya putaran

alternator dan kekuatan medan magnet. Altenator menghasilkan listrik dengan

prinsip yang sama pada DC generator, yakni adanya arus pengumpan yang

disebut arus eksitasi saat terjadi medan magnet disekitar kumparan. Dari

alternator dapat di ukur arus (I) dan tegangan keluaran (V) yang kemudian

digunakan untuk menentukan besarnya daya yang dihasilkan

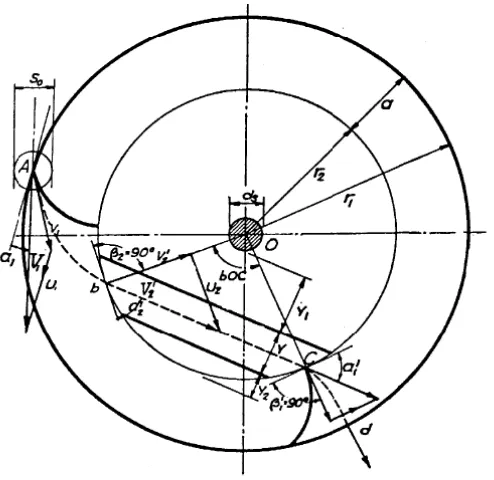

2.3. Pergerakan Air Turbin Aliran Silang

Pada gambar 2.5 diasumsikan bahwa pancaran air dari nosel masuk kedalam

runner pada titik A dengan sudut α yang bersinggungan dengan keliling runner.

V

1=C (2gH) ½

(Banki, 2004, hal 6) ……...2.1

dengan :

V

1 = Kecepatan absolut.

H = Head ketinggian

C = Koefisien berdasarkan nosel

Dalam turbin berhubungan dengan komponen – komponen kecepatan yaitu:

V = Kecepatan mutlak

v = Kecepatan relatif

u = Kecepatan tangensial roda turbin.

α adalah sudut antara kecepatan absolut dengan kecepatan keliling lingkaran

runner dan β adalah sudut antara kecepatan relatif dengan kecepatan keliling

lingkaran runner. Dengan indek 1 menandakan kecepatan masuk dan indek 2

11

Gambar 2.5 Aliran pergerakan air pada Turbin Aliran Silang

(Mockmore, 2004, hal. 6)

Alur pergerakan air pada kenyataannya tidak seperti yang terdapat dalam

gambar 2.5 karena terdapat defleksi sebesar θ seperti dalam gambar 2.6.

Gambar 2.6 Defleksi pada pergerakan air pada Turbin Aliran Silang

2.4. Perancangan Turbin Aliran Silang

2.4.1 Segitiga Kecapatan

Sudut β

1 ditentukan oleh nilai α1,V1, dan u1.

Gambar 2.7 Segitiga kecepatan pada Turbin (Mockmore,2004, hal.8)

Jika u

atau nilai pendekatan.

(Mockmore, 2004, hal 10)

β

2' adalah sudut sudu keluar sisi atas pada keliling dalam runner.

Dengan asumsi v1 = v2 dan α 1 = α2 untuk membuat aliran pancaran air

radial maka besarnya β 2' = 90

13

Gambar 2.8 Gabungan segitiga kecepatan pada Turbin Aliran

Silang (Mockmore, 2004, hal 11)

2.4.2 Perhitungan Dimensi Turbin

a. Diameter Luar runner (D

Q = Debit aliran air (cfs)

C= Koefisien nosel = 0,98

k = Faktor koreksi = 0,087

c. Perbandingan panjang dan diameter turbin

LD

1 = 210,6Q/H

2 1

(Mockmore, 2004, hal 17) ...2.6

d. Jari-jari kelengkungan sudu (ρ)

ρ = 0,3261 r1 (Mockmore, 2004, hal 15) ...2.7

dengan :

r1 = jari-jari luar runner (in)

e. Lebar velk radial (a )

a = 0,17D1 (Mockmore, 2004, hal 12) ...2.8

15

f. Jarak antar sudu (t)

Jarak antar sudu meliputi jarak antar sudu pancaran air masuk (s 1),

jarak sudu pancaran air keluar (s

2) dan jarak antar sudu (t) (gambar

2.14)

s1= kD1 (Mockmore, 2004, hal 14) ...2.9

s2 = t(r2/r1) (Mockmore, 2004, hal 11) ...2.10

t = s1/sin β1 (Mockmore, 2004, hal 10) ...2.11

g. Jumlah sudu (n)

n = л D1/t (Mockmore, 2004, hal 17) ...2.12

h. Jarak pancaran dari poros (y

1) (gambar 2.17)

y1= (0,1986-0,945k) D1 (Mockmore Banki, 2004, hal 14)..2.13

i. Jarak pancaran dari keliling dalam (y2) (gambar 2.17)

y2 = (0,1314-0,945k) D1 (Mockmore, 2004, hal 14) ....2.14

Gambar 2.11 Alur pancaran air (Mockmore, 2004, hal. 13)

j. Efisiensi maksimal turbin

jika u

1 = ½ V1cos α1

maka tan β

17

ψ = koefisien empiris yang nilainya sekitar (0,98) (Mockmore,

2004, hal)

ε max = 0,5 C2 (1 + ψ ) cos2α1 (Mockmore, 2004, hal 9)…2.15

k. Nosel

Nozle pada turbin crossflow berbentuk persegi panjang. Ukuran

nozle ditentukan dengan :

A = Q/V1 (Mockmore, 2004, hal 17) ...2.16

So = A / L (Mockmore, 2004, hal 17) ...2.17

l. Sudut pusat sudu jalan (gambar 2.12)

Tan ½ δ = cosβ1/(sin β1 + r2/r1) ...2.18

m. Perhitungan poros

Parameter-parameter yang digunakan dalam perhitungan poros

• σB = kekuatan tarik bahan (kg/mm

2 )

• Sf

1 dan Sf2 = faktor keamanan

• Cb = faktor Cb nilainya 1,2 sampai 2,3. Jika diperkirakan tidak

terjadi pembebanan lentur maka Cb = 1.

• Kt = faktor Kt dipilih 1,0 jika beban dikenakan secara halus;

1,0-1,5 jika dikenakan sedikit beban kejutan atau tumbukan; dan

1,5-3,0 jika beban kejutan atau tumbukan besar.

(

Sf1 Sf2)

n. Perhitungan Daya yang tersedia (P

in) P = QHe/8,8

P = QHe/8,8 (HP) …...2.23

Q = Debit air (cfs)

H = Tinggi air jatuh (head) (feet)

o. Perhitungan Daya Keluaran (Pout)

Pout = V x I ...2.24

V = Tegangan (volt)

19

p. Perhitungan Efisiensi Total (η)

η = ×100%

in out

P P

2.5. Tinjauan Pustaka

Unjuk kerja turbin crossflow dipengaruhi oleh banyak parameter antara

lain adalah jumlah sudu, sudut pancaran air masuk, sudut keluar, posisi

pancaran air masuk, lintasan aliran air di dalam turbin, rasio lebar dan diameter

runner, rasio diameter dalam dan diameter luar serta manufaktur runner

maupun nozle. Penelitian tentang turbin crossflow banyak dilakukan untuk

sudu yang dibuat dari plat yang dilengkung. Turbin crossflow yang dilengkapi

dengan saluran pengarah di dalam runnernya pernah dibuat dan diuji (Olgun,

2000). Saluran pengarah dibuat dengan tujuan untuk mengumpulkan dan

mengarahkan air yang keluar dari sudu atas agar dapat menuju sudu bawah

dengan lebih baik. Tiga bentuk saluran telah dibuat dan diuji dengan berbagai

variasi posisi saluran pengarah serta variasi bukaan nozle. Penambahan saluran

didalam runner ternyata tidak menaikkan efisiensi tetapi justru menurunkan

efisiensi turbin crossflow sebesar 5 %.

Penelitian terhadap pengaruh perbandingan diameter dalam dan

diameter luar runner juga telah dilakukan (Olgun, 1998). Dalam penelitian ini

digunakan 4 buah runner. Runner yang diuji mempunyai jumlah sudu 28 buah,

diameter luar 170 mm, dan lebar 114 mm. Perbandingan diameter dalam dan

diameter luar untuk tiap runner dibuat berbeda. Perbandingan diameter dalam

dan diameter luar yang digunakan adalah 0,75; 0,67; 0,58; dan 0,54. Sudut

21

efisiensi tertinggi dicapai pada perbandingan 0,75 dan terendah pada

perbandingan 0,54 dengan perbedaan sebesar 3%. Efisiensi tertinggi yang bisa

dicapai adalah sebesar 72%.

Penelitian terhadap pengaruh sudut nozle menunjukkan bahwa efisiensi

akan semakin besar jika sudut nozle semakin besar (Khosrowpanah, 1988).

Penelitian ini menggunakan 3 buah runner dengan jumlah sudu 20, 15 dan 10

serta 1 buah runner dengan diameter setengah dari diameter runner yang lain,

sedangkan jumlah sudunya 20. Dari penelitian ini juga didapatkan bahwa

efisiensi tertinggi dari tiap runner dicapai pada kecepatan spesifik yang sama.

Semakin banyak jumlah sudu akan memberikan efisiensi yang semakin tinggi,

namun jumlah sudu tersebut ada batasnya. Untuk sudut nozle tertentu efisiensi

maksimum dicapai pada jumlah sudu tertentu. Ada jumlah sudu optimum untuk

BAB III

METODE PENELITIAN

3.1 Diagram Alir Penelitian

PENGOLAHAN

PENGAMBILAN DATA TURBIN ALIRAN SILANG PENELITIAN TURBIN ALIRAN SILANG PEMBUATAN TURBIN ALIRAN SILANG

PERANCANGAN TURBIN ALIRAN SILANG STUDI PUSTAKA

MULAI

SELESAI

23

3.2 Bahan Penelitian

Bahan-bahan yang digunakan dalam penelitian ini adalah :

a. Pipa hitam diameter 1,25 inch, panjang 1 m

b. Plat tebal 15 mm x 100 mm x 100 mm, 2 buah

c. Besi poros diameter 30 mm x 300 mm

3.3 Peralatan Penelitian

a. Alat uji turbin

b. Tachometer

c. Peralatan kerja bangku

d. Alat ukur ( roll meter, jangka sorong, siku )

e. Mesin Bubut, mesin Skrap, Mill, Bor

f. Gergaji besi

g. Las asetelin

3.4 Jalannya Penelitian

3.4.1 Persiapan

Tahap awal dari penelitian ini adalah studi pustaka. Pada tahap ini,

bahan-bahan yang akan digunakan sebagai referensi yang kemudian dikumpulkan. Referensi

yang akan dikumpulkan berasal dari berbagai sumber, namun kebanyakan berasal dari

Tahapan selanjutnya adalah pembuatan jadwal kerja yang akan digunakan

sebagai pedoman untuk mencapai efisiensi waktu yang maksimal.

3.4.2 Pembuatan Alat

3.4.2.1 Desain Alat

Pada tahapan ini, gambar kerja dibuat. Sebelum membuat gambar kerja,

terlebih dahulu dibuat sketsa alat.

Alat uji turbin ini juga digunakan pada pelaksanaan uji prestasi. Penelitian akan

dilaksanakan dengan membuat sebuah runner bawaan dari alat uji turbin. Sedangkan

perbedaannya terletak pada besarnya busur sudu, bahan sudu, dan proses

manufakturing runner.

Runner bawaan dari alat uji turbin akan dilepas, dan digantikan dengan runner

yang akan dibuat sendiri. Sedangkan kmponen lain seperti rumah runner, generator,

sabuk dan puli, panel-panel listrik dan nosel akan tetap dipakai dalam rangkaian ini.

Penelitian ni tidak dilakukan di lapangan, melainkan disimulasikan dengan

menggunakan peralatan-peralatan yang telah direncanakan dan dipersiapkan oleh

kelompok studi Rekayasa Tenaga Air. Untuk menggantikan laju aliran sungai,

digunakan dua pompa yang masing-masingnya berkapasitas 10 L/s.

Pompa mengalirkan air yang ditampung pada sebuah bak air berkapasitas 240

liter. Air tersebut dipompakan menuju ke nosel melalui pipa penstock berdiameter 2

inch. Untuk mengatur debit dan head masuk nosel, dipasang dua buah kran pada pipa

25

rumah runner, kemudian masuk kembali ke dalam bak penampung. Poros runner

dihubungkan ke poros generator menggunakan transmisi sabuk dan puli. Generator

akan menghasilkan listrik. Listrik yang dihasilkan kemudian diukur saat pengambilan

data.

3.4.2.2 Perancangan Runner

Untuk pembuatan Runner, dipakai sudu dari pipa yang dibelah. Perancangan

dan perhitungannya sebagai berikut :

a. Data perancangan :

b. Velocity of jet nozzle (V)

V = C 2.g.h

V = 0,98 2×32,3×14,76

V = 30,211 ft/s

c. Radius Sudu (ρ)

ρ = 0,5 d1

ρ = 0,5 . 1,25

ρ = 0,625 inch

d. Diameter runner (D1)

ρ = 0,326 . r1

r1 = 0,625 / 0,326

D1 = 3,834 inch

e. Panjang dan diameter runner (LD1)

LD1 = 210 . Q/H 2

1

LD1 = 210 . 0,283 / (14,76) 2

1

27

f. Panjang runner (L)

L = 15,485/D1

L = 15,485/3,834

L = 4,038 inch

g. Kecepatan putar runner (N)

N = 862 . H12 / D

1

N = 862 . (14,76)12 / 3,834

N = 863,796 rpm

h. Lebar nozzle (s0)

A = Q / V

A = 0,283 / 30,211

A = 0,009 ft2

S0 = A / L

S0 = 0,009 . 144 / 4,038

i. Jumlah sudu (n)

n = 24 buah

j. Jarak sudu pada runner (s1,t)

n = π . D1 / t

24 = 3,14 . 3,834 / t

t = 0,502 inch

S1 = t . sin β1

S1 = 0,502 . sin ( tan-1 ( 2 . tan 160 ))

S1 = 0,25 inch

k. Diameter dalam runner (D2)

D2 = 2,399 inch

l. Radial Rim width (a)

a = (D1 – D2) / 2

a = (3,834 – 2,399) / 2

3.4.2.3 Pembuatan Runner

Setelah perancangan selesai, dilanjutkan dengan pembuatan runner. Langkah

pertama adalah pembuatan sudu. Pipa hitam dipotong-potong dengan panjang 103

mm, kemudian dibelah dengan sudut 900 sebanyak 24 buah. Pembelahan dilakukan

dengan mesin skrap.

Pembuatan alat dilanjutkan dengan membuat piringan dan poros runner.

Piringan dan poros dibentuk dengan mesin bubut. Poros dibubut dengan beberapa

ukuran diameter yang berbeda. Pada bagian yang akan dilas dengan piringan, diameter

poros 28 mm. sedangkan pada bagian luar piringan (baik kanan piringan maupun

bagian kiri dari piringan) berdiameter 25 mm. Diameter poros antara dua piringan

dibuat 10 mm.

Untuk piringan dibuat 2 buah, satu untuk sebelah kanan dan satu untuk sebelah

kiri. Piringan ini dibentuk mirip dengan contoh turbin yang sudah ada. Setelah

piringan ini dibentuk maka piringan tersebut dilas dengan poros.

Untuk pengelasan sudu dilakukan secara bertahap. Sebelum dilakukan

pengelasan terlebih dahulu dibuat mal piringan yang pada bagian tepinya telah dibuat

alur untuk menempelkan sudu pada piringan supaya dapat urut dan teratur. Setelah itu

mal ditempel pada piringan dengan dilas. Setelah mal ditempel pada piringan maka

sudu dapat dilas dengan posisi sesuai dengan mal. Untuk pengelasan dilakukan dengan

33

Setelah semua sudu dilas, dilakukan finishing dengan gerinda tangan. Hal ini

dilakukan agar sisa pengelasan dapat diratakan. Untuk mengetahui baik buruknya hasil

pengerjaan maka dilakukan balancing geometri dengan mesin bubut.

3.4.2.4 Pemasangan Runner ke Modul

Runner kemudian dipasang ke alat uji turbin. Setelah selesai dipasang, rumah

bantalan yang berada disebelah kanan dan kiri rumah runner dipasang. Setelah itu

dilakukan pemasangan kopling transmisi sabuk dan puli.

Setelah semua bagian-bagian terpasang, maka penelitian dilanjutkan dengan uji

prestasi.

3.4.3 Uji Prestasi

Pada tahap ini dilakukan pengambilan data untuk mengetahui unjuk kerja dari

modul mikrohidro.

Variabel yang divariasikan :

a. Debit air, yaitu : 10,6 L/s, 9,3 L/s, 8,3 L/s

c. Lebar nozzle : 4 mm, 9 mm, 14 mm

Variabel yang diukur :

a. Head air

b. Tegangan yang dihasilkan generator

c. Arus yang dihasilkan generator

d. Putaran Generator

Langkah penelitian :

a. Pasang runner pada alat uji turbin

b. Isi bak penampung dengan air

c. Atur lebar nozzle = 9 mm dengan cara memutar lengan pengatur disamping

atas rumah runner

d. Nyalakan pompa air

e. Atur debit air sesuai variabel yang diukur 10 L/s dengan mengatur kran

pada pipa penstock

f. Ukur dan catat putaran turbin saat beban 10 W

35

h. Ulangi langkah f-g untuk beban = 15 W, 25 W, 40 W, 60 W, 100 W

i. Ulangi langkah c-h untuk lebar nozzle = 4 mm dan 14 mm

j. Ulangi langkah e-i untuk debit = 9,3 L/s, 8,3 L/s

k. Matikan pompa air

3.4.4 Analisa Data

Perolehan data dilakukan sebagai berikut :

a. hitung potensi daya air dengan persamaan 1 untuk tiap variasi debit

b. hitung daya yang dihasilkan generator dengan persamaan 2.24 untuk tiap

variasi debit dan beban generator

c. hitung efisiensi total dengan persamaan 2.26 untuk tiap variasi debit dan

beban generator

d. analisa dilakukan dengan membuat grafik hubungan putaran turbin dengan

daya dan grafik hubungan putaran turbin dengan efisiensi untuk tiap variasi

3.5 Kesulitan Penelitian

Dalam penelitian ini terdapat beberapa kesulitan yaitu dalam

pembuatan turbin dan dalam pengambilan data.

a. Kesulitan saat pembuatan turbin :

- peralatan laboratorium yang terbatas

b. Kesulitan saat pengambilan data :

37

3.6 Gambar Turbin

BAB IV

HASIL PENELITIAN DAN PEMBAHASAN

4.1 Hasil Penelitian Untuk Jumlah Sudu 24 dan Busur Sudu 900

4.1.1 Data Hasil Penelitian

Data yang diperoleh dari sarana penelitian adalah variasi debit hasinya sebagai berikut :

a. Penelitian pertama

Tabel 4.1 Tinggi Nozzle 4 mm dengan Variasi debit 10,6 L/s

Tekanan : 14 Psi

Beban V I Putaran No

Watt Volt A rpm

1 10 115 0,04 760

2 15 110 0,08 755

3 25 105 0,1 752

4 40 85 0,14 741

5 60 75 0,2 720

39

b. Penelitian kedua

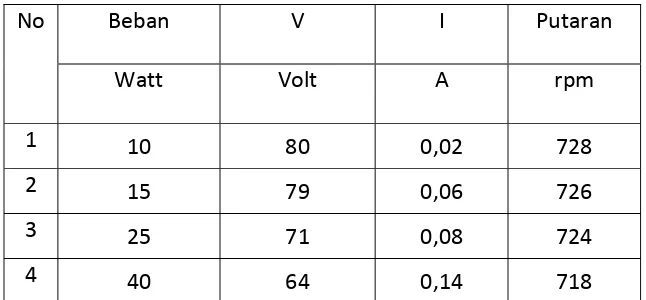

Tabel 4.2 Tinggi Nozzle 4 mm dengan Variasi debit 9,3 L/s

c. Penelitian ketiga

d. Penelitian keempat

e. Penelitian kelima

Tabel 4.5 Tinggi Nozzle 9 mm dengan Varisi debit 9,3 L/s

41

f. Penelitian keenam

Tabel 4.6 Tinggi Nozzle 9 mm dengan Varisi debit 8,3 L/s

Tekanan : 7,4 Psi

g. Penelitian ketujuh

Tabel 4.7 Tinggi Nozzle 14 mm dengan Variasi debit 10,6 L/s

h. Penelitian kedelapan

Tabel 4.8 Tinggi Nozzle 14 mm dengan Variasi debit 9,3 L/s

Tekanan : 4,5 Psi

i. Penelitian kesembilan

Tabel 4.9 Tinggi Nozzle 14 mm dengan Variasi debit 8,3 L/s

43

4.1.1. Perhitungan Data Hasil Penelitian Untuk Jumlah Sudu 24 dan Busur

Sudu 900

a. Hasil perhitungan data pertama

Tekanan : 14 Psi Head : 9,7 m

Pin = ρ x g x Q x H

Pin = 1000 Kg/m3 x 9,81 m/s2 x 0,0106 m3/s x 9,7 m

Pin = 1008,66 Watt

Tabel 4.10 Tinggi Nozzle 4 mm dengan Variasi debit 10,6 L/s

Beban

b. Hasil perhitungan data kedua

Tekanan : 13,1 Psi Head : 9 m

Pin = ρ x g x Q x H

Pin = 1000 Kg/m3 x 9,81 m/s2 x 0,0093 m3/s x 9 m

Tabel 4.11 Tinggi Nozzle 4 mm dengan Variasi debit 9,3 L/s

c. Hasil perhitungan data ketiga

Tekanan : 12,4 Psi Head : 8,5 m

Pin = ρ x g x Q x H

Pin = 1000 Kg/m3 x 9,81 m/s2 x 0,0083 m3/s x 8,5 m

Pin = 692,095 Watt

Tabel 4.12 Tinggi Nozzle 4 mm dengan Variasi debit 8,3 L/s

45

d. Hasil perhitungan data keempat

Tekanan : 8,8 Psi Head : 6 m

Pin = ρ x g x Q x H

Pin = 1000 Kg/m3 x 9,81 m/s2 x 0,0106 m3/s x 6 m

Pin = 623,916 Watt

Tabel 4.13 Tinggi Nozzle 9 mm dengan Varisi debit 10,6 L/s

Beban V I Putaran Pout Efisiensi

e. Hasil perhitungan data kelima

Tekanan : 8 Psi Head : 5,5 m

Pin = ρ x g x Q x H

Pin = 1000 Kg/m3 x 9,81 m/s2 x 0,0093 m3/s x 5,5 m

Tabel 4.14 Tinggi Nozzle 9 mm dengan Varisi debit 9,3 L/s

f. Hasil perhitungan data keenam

Tekanan : 7,4 Psi Head : 5,1 m

Pin = ρ x g x Q x H

Pin = 1000 Kg/m3 x 9,81 m/s2 x 0,0083 m3/s x 5,1 m

Pin = 415,26 Watt

Tabel 4.15 Tinggi Nozzle 9 mm dengan Varisi debit 8,3 L/s

47

g. Hasil perhitungan data ketujuh

Tekanan : 5 Psi Head : 3,4 m

Pin = ρ x g x Q x H

Pin = 1000 Kg/m3 x 9,81 m/s2 x 0,0106 m3/s x 3,4 m

Pin = 353,55 Watt

Tabel 4.16 Tinggi Nozzle 14 mm dengan Variasi debit 10,6 L/s

Beban V I Putaran Pout Efisiensi

h. Hasil perhitungan data kedelapan

Tekanan : 4,5 Psi Head : 3,1 m

Pin = ρ x g x Q x H

Pin = 1000 Kg/m3 x 9,81 m/s2 x 0,0093 m3/s x 3,1 m

Tabel 4.17 Tinggi Nozzle 14 mm dengan Variasi debit 9,3 L/s

i. Hasil perhitungan data kesembilan

Tekanan : 4 Psi Head : 2,7

Pin = ρ x g x Q x H

Pin = 1000 Kg/m3 x 9,81 m/s2 x 0,0083 m3/s x 2,7 m

Pin = 219,84 Watt

Tabel 4.18 Tinggi Nozzle 14 mm dengan Variasi debit 8,3 L/s

49

4.2. Data hasil penelitian dan perhitungan untuk jumlah sudu 28 dan busur

sudu 740

a. Penelitian dan Perhitungan Pertama

Tekanan : 5 Psi Head : 3,45 m

Pin = ρ x g x Q x H

Pin = 1000 Kg/m3 x 9,81 m/s2 x 0,0106 m3/s x 3,45 m

Pin = 365,93 Watt

Tabel 4.19 Tinggi nozzle 14 mm dengan variasi debit 10,6 L/s

Beban Tegangan Arus Putaran Daya Efisiensi

(Watt) (Volt) (X 200 mA) (rpm) (Watt) ( % )

10 185 0,5 882,6 18,5 5,06

15 180 0,6 856,3 21,6 5,90

25 177,5 0,9 843,2 31,95 8,73

40 170 1 839,8 34 9,29

60 160 1,6 837,6 51,2 13,99

b. Penelitian dan Perhitungan kedua

Tekanan : 4,1 Psi Head : 2,89 m

Pin = ρ x g x Q x H

Pin = 1000 Kg/m3 x 9,81 m/s2 x 0,0093 m3/s x 2,89 m

Pin = 263,26 Watt

Tabel 4.20 Tinggi nozzle 14 mm dengan variasi debit 9,3 L/s

Beban Tegangan Arus Putaran Daya Efisiensi

( Watt ) ( Volt ) (X 200 mA) ( rpm ) (Watt) ( % )

10 175 0,4 832,9 14 5,32

15 170 0,7 824,6 23,8 9,04

25 165 0,9 824,4 29,7 11,28

40 157.5 1,3 820,1 40,95 15,55

60 150 1,5 818,2 45 17,09

100 120 1,9 815,1 38,4 14,59

c. Penelitian dan Perhitungan ketiga

Tekanan : 3,5 Psi Head : 2,46 m

Pin = ρ x g x Q x H

Pin = 1000 Kg/m3 x 9,81 m/s2 x 0,0083 m3/s x 2,46 m

51

Tabel 4.21 Tinggi nozzle 14 mm dengan variasi debit 8,3 L/s

Beban Tegangan Arus Putaran Daya Efisiensi

( Watt ) ( Volt ) (X 200 mA) ( rpm ) (Watt) ( % )

10 150 0,4 818 12 5,98

15 148 0,6 806,8 17,76 8,85

25 142 0,8 793,2 22,72 11,33

40 135 0,9 791,3 24,3 12,12

60 120 1,2 782,6 28,8 14,36

4.3. Pembahasan

4.3.1. Pembahasan Daya Untuk Jumlah Sudu 24 dan Busur Sudu 900

4.3.1.1.Pembahasan tentang daya pada tinggi nozzle 4 mm

0

710 720 730 740 750 760 770

Putaran (rpm)

Day

a

(w

att)

debit 10,6 L/s debit 9,3 L/s debit 8,3 L/s

Gambar 4.1 Grafik Daya vs Putaran pada tinggi nozzle 4 mm

Dari data hasil penelitian pada saat tinggi nozzle 4 mm, daya maksimal yang

dapat dihasilkan untuk debit 10,6 L/s adalah 15,4 watt, daya maksimal yang dapat

dihasilkan untuk debit 9,3 L/s adalah 15 watt dan daya maksimal yang dapat

dihasilkan untuk debit 8,3 L/s adalah 8,96 watt. Daya maksimal untuk debit 10,6 L/s

diperoleh pada saat beban 60 watt dan putaran 720 rpm, Daya maksimal untuk debit

9,3 L/s diperoleh pada saat beban 60 watt dan putaran 729 rpm dan Daya maksimal

53

Dari gambar 4.1 didapatkan analisa bahwa setiap variasi mempunyai putaran

paling baik. Putaran paling baik ini terjadi saat daya yang dihasilkan paling besar. Jika

putaran melebihi putaran paling baik maka daya yang dihasilkan lebih rendah. Dari

perbandingan grafik diatas semakin besar debit airnya maka tekanannya semakin

besar. Dengan tekanan yang semakin besar maka putaran turbin semakin kuat untuk

memutar generator sehingga daya yang dihasilkan semakin besar saat diberi beban.

4.3.1.2.Pembahasan tentang daya pada tinggi nozzle 9 mm

0

760 770 780 790 800 810 820 830

Putaran ( rpm )

debit 10,6 L/s debit 9,3 L/s debit 8,3 L/s

Gambar 4.2 Grafik Daya vs Putaran pada tinggi nozzle 9 mm

Dari data hasil penelitian pada saat tinggi nozzle 9 mm, daya maksimal

yang dapat dihasilkan untuk debit 10,6 L/s adalah 28,86 watt, daya maksimal yang

dihasilkan untuk debit 8,3 L/s adalah 9,72 watt. Daya maksimal untuk debit 10,6 L/s

diperoleh pada saat beban 100 watt dan putaran 808 rpm, Daya maksimal untuk debit

9,3 L/s diperoleh pada saat beban 100 watt dan putaran 798 rpm dan Daya maksimal

untuk debit 8,3 L/s diperoleh pada saat beban 100 watt dan putaran 768 rpm.

Dari gambar 4.2 didapatkan analisa bahwa setiap variasi mempunyai putaran

paling baik. Putaran paling baik ini terjadi saat daya yang dihasilkan paling besar. Jika

putaran melebihi putaran paling baik maka daya yang dihasilkan lebih rendah. Dari

perbandingan grafik diatas semakin besar debit airnya maka tekanannya semakin

besar. Dengan tekanan yang semakin besar maka putaran turbin semakin kuat untuk

memutar generator sehingga daya yang dihasilkan semakin besar saat diberi beban.

4.3.1.3. Pembahasan tentang daya pada tinggi nozzle 14 mm

0

760 770 780 790 800 810 820 830

Putaran (rpm)

Day

a

(w

att)

debit 10,6 L/s debit 9,3 L/s debit 8,3 L/s

55

Dari data hasil penelitian pada saat tinggi nozzle 14 mm, daya maksimal yang

dapat dihasilkan untuk debit 10,6 L/s adalah 22,24 watt, daya maksimal yang dapat

dihasilkan untuk debit 9,3 L/s adalah 22,28 watt dan daya maksimal yang dapat

dihasilkan untuk debit 8,3 L/s adalah 9,72 watt. Daya maksimal untuk debit 10,6 L/s

diperoleh pada saat beban 100 watt dan putaran 811 rpm, Daya maksimal untuk debit

9,3 L/s diperoleh pada saat beban 100 watt dan putaran 780 rpm dan Daya maksimal

untuk debit 8,3 L/s diperoleh pada saat beban 100 watt dan putaran 771 rpm.

Dari gambar 4.2 didapatkan analisa bahwa setiap variasi mempunyai putaran

paling baik. Putaran paling baik ini terjadi saat daya yang dihasilkan paling besar. Jika

putaran melebihi putaran paling baik maka daya yang dihasilkan lebih rendah. Dari

perbandingan grafik diatas semakin besar debit airnya maka tekanannya semakin

besar. Dengan tekanan yang semakin besar maka putaran turbin semakin kuat untuk

4.3.2. Pembahasan daya pada tinggi nozzle 14 mm, jumlah sudu 28 dan busur

760 780 800 820 840 860 880 900

Putaran ( rpm )

debit 10,6 L/s debit 9,3 L/s debit 8,3 L/s

Gambar 4.4 Grafik Daya vs Putaran pada tinggi nozzle 14 mm,

Jumlah sudu 28 dan busur sudu 740

Dari data hasil penelitian pada saat tinggi nozzle 14 mm, jumlah sudu 28 dan

busur sudu 740 yaitu daya maksimal yang dapat dihasilkan untuk debit 10,6 L/s adalah

70,2 watt, daya maksimal yang dapat dihasilkan untuk debit 9,3 L/s adalah 45,6 watt

dan daya maksimal yang dapat dihasilkan untuk debit 8,3 L/s adalah 36,1 watt. Daya

maksimal untuk debit 10,6 L/s diperoleh pada saat beban 100 watt dan putaran 836,8

rpm, Daya maksimal untuk debit 9,3 L/s diperoleh pada saat beban 100 watt dan

putaran 815,21 rpm dan Daya maksimal untuk debit 8,3 L/s diperoleh pada saat beban

57

Dari gambar 4.2 didapatkan analisa bahwa setiap variasi mempunyai putaran

paling baik. Putaran paling baik ini terjadi saat daya yang dihasilkan paling besar. Jika

putaran melebihi putaran paling baik maka daya yang dihasilkan lebih rendah. Dari

perbandingan grafik diatas semakin besar debit airnya maka tekanannya semakin

besar. Dengan tekanan yang semakin besar maka putaran turbin semakin kuat untuk

memutar generator sehingga daya yang dihasilkan semakin besar saat diberi beban.

4.3.3. Pembahasan efisiensi Untuk Jumlah Sudu 24 dan Busur Sudu 900

4.3.3.1.Pembahasan tentang efisiensi pada tinggi nozzle 4 mm

0

710 720 730 740 750 760 770

Putaran (rpm)

debit 10,6 L/s debit 9,3 L/s debit 8,3 L/s

Dari data hasil penelitian diperoleh bahwa efisiensi maksimal untuk debit 10,6

L/s adalah 1,49 %, efisiensi maksimal ini terjadi pada putaran 720 rpm dan beban 60

watt. Efisiensi maksimal untuk debit 9,3 L/s adalah 1,88 %, terjadi pada saat putaran

729 rpm dan beban 60 watt, dan untuk debit 8,3 L/s adalah 1,29 %, terjadi pada

putaran 718 rpm dan beban 40 watt.

Dari gambar 4.4 diperoleh analisis bahwa efisiensi paling baik adalah pada

debit 9,3 L/s. Efisiensi pada debit 9,3 L/s paling baik karena daya keluaran yang

dihasilkan dari generator (Pout) cukup besar, sedangkan besarnya Pout berbanding lurus

dengan besarnya efisiensi. Selain itu juga dipengaruhi oleh tekanan air sebelum masuk

nozzle yang relatif kecil sehingga head-nya rendah. Head yang relatif rendah

mengakibatkan daya air menjadi rendah, sedangkan besarnya daya air berbanding

terbalik dengan besarnya efisiensi.

Untuk debit 10,6 L/s memiliki efisiensi lebih rendah karena tekanan air

sebelum nozzle cukup besar sehingga daya airnya besar, sedangkan besarnya daya air

berbanding terbalik dengan efisiensi.

Untuk debit 8,3 L/s memiliki efisiensi lebih rendah karena daya keluaran dari

generator sangat kecil (Pout), sedangkan besarnya daya keluaran berbanding lurus

59

4.3.3.2.Pembahasan tentang efisiensi pada tinggi nozzle 9 mm

0

760 770 780 790 800 810 820 830

Putaran (rpm)

debit 10,6 L/s debit 9,3 L/s debit 8,3 L/s

Gambar 4.6 Grafik Efisiensi vs Putaran pada tinggi nozzle 9 mm

Dari data hasil penelitian diperoleh bahwa efisiensi maksimal untuk debit 10,6

L/s adalah 4,62 %, efisiensi maksimal ini terjadi pada putaran 809 rpm dan beban 100

watt. Efisiensi maksimal untuk debit 9,3 L/s adalah 2,85 %, terjadi pada saat putaran

798 rpm dan beban 100 watt, dan untuk debit 8,3 L/s adalah 2,34 %, terjadi pada

putaran 768 rpm dan beban 100 watt.

Dari gambar 4.5 efisiensi paling besar pada debit 10,6 L/s. hal ini disebakan

besarnya daya dari generator yang dihasilakn sangat besar hingga dua kalinya dari

besarnya daya keluaran pada debit 9,3 L/s dan debit 8,3 L/s, sedangkan besarnya daya

Berdasarkan data penelitian selisih besarnya head pada ketiga variasi debit ini

sangat kecil. Selisih yang sangat kecil ini mengakibatkan besarnya daya masukan

turbin pada variasi ini tidak terlalu besar.

4.3.3.3.Pembahasan tentang efisiensi pada tinggi nozzle 14 mm

0

760 770 780 790 800 810 820 830

Putaran (rpm)

debit 10,6 L/s debit 9,3 L/s dbit 8,3 L/s Linear (dbit 8,3 L/s)

Gambar 4.7 Grafik Efisiensi vs Putaran pada tinggi nozzle 14 mm

Dari data hasil penelitian diperoleh bahwa efisiensi maksimal untuk debit 10,6

L/s adalah 6,34 %, efisiensi maksimal ini terjadi pada putaran 811 rpm dan beban 100

watt. Efisiensi maksimal untuk debit 9,3 L/s adalah 7,93 %, terjadi pada saat putaran

780 rpm dan beban 100 watt, dan untuk debit 8,3 L/s adalah 4,37 %, terjadi pada

61

Dari gambar 4.6 diperoleh analisis bahwa efisiensi paling baik adalah pada

debit 9,3 L/s. Efisiensi pada debit 9,3 L/s paling baik karena daya keluaran yang

dihasilkan dari generator (Pout) cukup besar, sedangkan besarnya Pout berbanding lurus

dengan besarnya efisiensi. Selain itu juga dipengaruhi oleh tekanan air sebelum masuk

nozzle yang relatif kecil sehingga head-nya rendah. Head yang relatif rendah

mengakibatkan daya air menjadi rendah, sedangkan besarnya daya air berbanding

terbalik dengan besarnya efisiensi.

Untuk debit 10,6 L/s memiliki efisiensi lebih rendah karena tekanan air

sebelum nozzle cukup besar sehingga daya airnya besar, sedangkan besarnya daya air

berbanding terbalik dengan efisiensi.

Untuk debit 8,3 L/s memiliki efisiensi lebih rendah karena daya keluaran dari

generator sangat kecil (Pout), sedangkan besarnya daya keluaran berbanding lurus

4.3.4. Pembahasan Efisiensi Untuk Jumlah Sudu 28 dan Busur Sudu 740

760 780 800 820 840 860 880 900

Putaran ( rpm )

debit 10,6 L/s debit 9,3 L/s debit 8,3 L/s

Gambar 4.8 Grafik Efisiensi vs Putaran, Jumlah Sudu 28 dan Busur

Sudu 740

Dari data hasil penelitian diperoleh bahwa efisiensi maksimal untuk debit 10,6

L/s adalah 19,8 %, efisiensi maksimal ini terjadi pada putaran 836 rpm dan beban 100

watt. Efisiensi maksimal untuk debit 9,3 L/s adalah 17,32 %, terjadi pada saat putaran

818,21 rpm dan beban 60 watt, dan untuk debit 8,3 L/s adalah 18 %, terjadi pada

putaran 780,1 rpm dan beban 100 watt.

Dari gambar 4.8 efisiensi paling besar pada debit 10,6 L/s. hal ini disebakan

besarnya daya dari generator yang dihasilakn sangat besar hingga dua kalinya dari

besarnya daya keluaran pada debit 9,3 L/s dan debit 8,3 L/s, sedangkan besarnya daya

63

Berdasarkan data penelitian selisih besarnya head pada ketiga variasi debit ini

sangat kecil. Selisih yang sangat kecil ini mengakibatkan besarnya daya masukan

turbin pada variasi ini tidak terlalu besar.

4.3.5. Perbandingan daya maksimal runner dengan jumlah sudu 24 dan sudut

busur sudu 900 dengan runner dengan jumlah sudu 28 dan sudut busur sudu 740

0

800 820 840 860 880 900

putaran (rpm)

Gambar 4.9 Grafik Daya vs Putaran Untuk Perbandingan Sudu 900 dan 740

Daya maksimal runner dengan jumlah sudu 24 dan sudut busur sudu 900 adalah

28,86 watt. Daya maksimal ini terjadi pada tinggi nozzle 9 mm dan debit 10,6L/s.

Untuk runner dengan jumlah sudu 28 dan sudut busur sudu 740 adalah 70,2 watt. Daya

Perbedaan besarnya daya yang dihasilkan disebabkan karena pembuatan runner

dengan sudu 24 masih banyak kekurangan dalam pembuatan runnernya. Hal ini

terbukti dengan pengelasan blade yang kurang tepat dan putaran poros yang masih

oling.

Sedangkan perbedaan tinggi nozzle saat daya maksimal disebabkan oleh besar

sudu yang berbeda sehingga jarak antar blade juga berbeda. Hal ini terbukti untuk

busur sudu 900 jarak antar bladenya 12 mm sedangkan untuk busur sudu 740 jarak

antar bladenya 17 mm.

4.3.6. Perbandingan efisiensi maksimal runner dengan jumlah sudu 24 dan

sudut busur sudu 900 dengan runner dengan jumlah sudu 28 dan sudut busur

sudu 740

760 780 800 820 840 860 880 900

putaran (rpm)

65

Efisiensi maksimal runner dengan jumlah sudu 24 dan sudut busur sudu 900

adalah 7,93 %. Efisiensi maksimal ini terjadi pada tinggi nozzle 14 mm dan debit 9,3

L/s. Untuk runner dengan jumlah sudu 28 dan sudut busur sudu 740 adalah 19,8 %.

Efisiensi maksimal ini terjadi pada tinggi nozzle 14 mm dan debit 10,6 L/s.

Perbedaan besarnya efisiensi terjadi karena daya yang dihasilkan generator

pada runner dengan jumlah sudu 24 dan sudut busur sudu 900 jauh lebih kecil bila

dibandingkan dengan runner dengan jumlah sudu 28 dan sudut busur sudu 740.

Perbedaan debit saat terjadi efisiensi maksimum antara dua runner karena pada

runner dengan busur sudu 740 jarak antar bladenya lebih besar sehingga dengan tinggi

nozzle yang besar dan debit yang besar air lebih mudah mengalir, hal ini menyebabkan

tekanan air sebelum nozzle pada busur sudu 740 lebih rendah dibandingkan dengan

BAB V

PENUTUP

5.1 Kesimpulan

Dari hasil penelitian Turbin Aliran Silang dengan busur sudu 900 ini, dapat disimpulkan beberapa hal, antara lain :

1. Pada tinggi nozzle 4 mm daya keluaran paling besar adalah 85,5 watt, yang diperoleh pada debit 10,6 L/s dan putaran 764,1 rpm.

2. Pada tinggi nozzle 9 mm daya keluaran paling besar adalah 189 watt, yang diperoleh pada debit 10,6 L/s dan putaran 826,7 rpm.

3. Pada tinggi nozzle 14 mm daya keluaran paling besar adalah 210 watt, yang diperoleh pada debit 10,6 L/s dan putaran 815,7 rpm.

5.2 Saran

Beberapa saran untuk penelitian dalam bidang sejenis dengan penelitian ini atau mengembangkan penelitian ini :

1. Dalam pembuatan runner hendaklah dibuat dengan tingkat kepresisian semaksimal mungkin supaya data yang diperoleh mendekati dengan perhitungan teoritis yang ada.

2. Melakukan variasi yang lebih banyak, misalkan debit dan pembebanan supaya didapatkan daya maksimal dan efisiensi maksimal.

67

3. Mengurangi belokan saluran air dalam alat penelitian agar rugi-rugi dapat diperkecil.

DAFTAR PUSTAKA

Fritz Dietzel. (1996). Turbin Pompa dan Kompresor, cetakan ke-5. Jakarta: Erlangga Harun, Nadjamuddin., Yamin, M., Salam, N. (1995). Pemanfaatan Turbin Mikrohidro

untuk Pembangkit Tenaga Listrik di Desa Baji Minasa Kecamatan Bulukumpa

Kabupaten Bukukumba.

http://www.asosiasi-politeknik.or.id/index.php?module=aspi_jurnal&func=display&jurnal_id=228 Joe Cole. (2004) Crossflow Turbine Abstract. OSC Bulletin #25 “The Banki Crossflow

Turbine.

Joshi, C. B, Seshadri, V., Singh, S. N. (1995). Parametric Study on Perfomance of

Cross-Flow Turbine. American Society of Civil Engineers.

Mockmore, C. A., Merryfield, Fred. (1949). The Banki Water Turbine. Corvallis: Bulletin Series No. 25.

Rukman. Studi Kajian dan Pengembangan Proses Manufaktur Turbin Cross Flow.http://72.14.235.104/search?q=cache:EHXbcE9eZsoJ:mst.gadjahmada.ed u/mikrohidro/mahasiswa.asp+turbin+aliran+silang+%2B+artikel+teknik&hl=id &ct=clnk&cd=2&gl=id

Sularso dan Kiyokatsu Suga. (2004). Dasar Perencanaan Dan Pemilihan Elemen

Mesin, cetakan ke-11. Jakarta: PT. Pradnya Paramita.