i

TUGAS AKHIR

Diajukan Untuk Memenuhi Salah Satu Syarat Memperoleh Gelar Sarjana Teknik

Program Studi Teknik Mesin

Oleh :

Timotius Sembiring NIM : 045214078

PROGRAM STUDI TEKNIK MESIN FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA YOGYAKARTA

ii

THE CROSSFLOW TURBINE

WITH 24 NUMBER OF BLADES

THAT MADE FROM CUTTING PIPE LENGTHWISE

FINAL PROJECT

Presented as Fulfillment of the Requirements For the Degree of Sarjana Teknik in Mechanical Engineering Study Programme

By :

Timotius Sembiring Student Number : 045214078

MECHANICAL ENGINEERING STUDY PROGRAMME SCIENCE AND TECHNOLOGY FACULTY

SANATA DHARMA UNIVERSITY YOGYAKARTA

v

viii

INTISARI

Turbin aliran silang banyak digunakan untuk pembangkit listrik skala mikro. Pembuatan sudu turbin dari plat yang dilengkung sulit dilakukan oleh masyarakat. Geometri sudu turbin aliran silang sebenarnya sama dengan geometri pipa yang dibelah dengan busur tertentu. Penelitian ini bertujuan untuk mempelajari unjuk kerja turbin aliran silang dengan sudu dari bilah pipa yang digunakan untuk pembangkit listrik.

Sudu turbin dibuat dari pipa dengan diameter 2 inch. Diameter runner adalah 156 mm dengan panjang runner 196 mm. Jumlah sudu pada runner 24 buah dan busur sudu 740. Penelitian dilakukan dengan memvariasikan debit yaitu 6,8 l/s, 7,6 l/s, dan 8,1 l/s dengan tinggi bukaan nosel 7 mm, 10 mm, 14 mm. Untuk menghasilkan listrik, turbin dihubungkan dengan generator. Pengukuran daya yang dihasilkan turbin dilakukan dengan mengukur tegangan dan arus yang dihasilkan generator pada kondisi generator diberi variasi pembebanan dari 10 watt, 15 watt, 25 watt, 40 watt, 60 watt, dan seterusnya sampai tegangan tidak mampu menghidupkan beban.

Dari penelitian menunjukkan bahwa tinggi bukaan nosel 7 mm dan debit 6,8 l/s turbin menghasilkan daya 14,72 watt dan efisiensi 6,30 %, hasil tersebut dicapai pada putaran 848 rpm. Pada variasi tinggi bukaan nosel 10 mm dan debit 7,6 l/s, menghasilkan daya 7,4 watt dan efisiensi sebesar 2,84 % pada putaran 800 rpm. Pada variasi tinggi bukaan nosel 14 mm dan debit 8,1 l/s mampu menghasilkan daya sebesar 9,31 watt, dan efisiensi sebesar 3,34 % pada putaran 768 rpm. Daya dan efisiensi yang dihasilkan oleh turbin memiliki batas maksimum, setelah mencapai batas maksimum, maka daya dan efisiensi akan turun.

ix

Puji Syukur penulis panjatkan kepada Tuhan Yesus Kristus atas segala berkat dan tuntunan-Nya dalam penyusunan skripsi berjudul “TURBIN ALIRAN SILANG DENGAN JUMLAH SUDU 24 YANG DIBUAT DARI PIPA DIBELAH”.

Skripsi ini disusun sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknik pada Program Studi Teknik Mesin, Fakultas Sains dan Teknologi, Universitas Sanata Dharma Yogyakarta.

Penulis tidak lupa mengucapkan banyak terima kasih kepada banyak pihak yang telah membantu, bimbingan serta nasehat-nasehat yang diberikan kepada penulis. Ucapan terima kasih penulis sampaikan kepada :

1. Yosef Agung Cahyanta, S.T., M.T., Dekan Fakultas Sains dan Teknologi Universitas Sanata Dharma, dan juga sebagai Dosen Pembimbing Tugas Akhir penulis.

2. Budi Sugiharto, S.T, M.T., Ketua Prodi Teknik Mesin Fakultas Sains dan Teknologi Universitas Sanata Dharma.

3. Ir. YB. Lukiyanto, M.T., selaku Dosen Pembimbing Akademik.

4. Ir. Rines, M.T., yang telah banyak memberi ide dan saran dalam proses pembuatan alat.

5. Segenap Dosen di Jurusan Teknik Mesin, yang telah membimbing selama kuliah di Universitas Sanata Dharma.

x

6. Doddy Purwadianto, S.T.,M.T., kepala Laboratorium Manufaktur Jurusan Teknik Mesin Universitas Sanata Dharma yang telah memberikan ijin dan fasilitas yang dipergunakan.

7. Intan Widanarko dan Martono DS yang membimbing dalam proses pembuatan alat.

8. Segenap karyawan Sekertariat Teknik Universitas Sanata Dharma dan semua karyawan dan staff Universitas Sanata Dharma.

9. Ibuku E br Ginting untuk kasih sayang dan doa-doa yang tulus.

10. Abang dan kakakku, mulai dari Abang Tua sampai kakak Uda yang selalu memberi dukungan, doa dan semangat.

11. Semua keluarga besar Sembiring atas dukungan yang diberikan selama ini. 12. Rekan-rekan PMK Apostolos tempat bertumbuh dalam Tuhan dan siap menjadi

berkat.

13. Cewekku yang imut dan yang tak seberapa, yang tak hentinya memberi semangat dan penghiburan.

14. Teman-teman kelompok penelitian microhydro : Tjen Edison, Valentina Apri Rustiaji, Julianto, yang telah banyak membantu selama pengambilan data dan penyusunan skripsi.

xi

menyempurnakan laporan ini. Akhir kata, semoga laporan ini dapat berguna bagi pembaca semua.

xii

DAFTAR ISI

Halaman

HALAMAN JUDUL ... i

HALAMAN PERSETUJUAN PEMBIMBING ... iii

HALAMAN PENGESAHAN ... iv

MOTTO ... v

PERNYATAAN KEASLIAN KARYA. ... vi

LEMBAR PERNYATAAN PERSETUJUAN PUBLIKASI KARYA ILMIAH. ... vii

INTISARI ... viii

KATA PENGANTAR ... ix

DAFTAR ISI ... xii

DAFTAR TABEL ... xv

DAFTAR GAMBAR ... xvi

BAB I. PENDAHULUAN. ... 1

1.1. Pendahuluan ... 1

1.2. Rumusan Masalah ... 3

1.3. Tujuan dan Manfaat ... 3

1.3.1. Tujuan ... 3

1.3.2. Manfaat ... 4

BAB II. DASAR TEORI ... 5

xiii

2.3. Turbin Aliran Silang ... 8

BAB III. METODE PENELITIAN... 16

3.1. Diagram Alir Penelitian ... 16

3.2. Peralatan dan Bahan Penelitian ... 17

3.2.1. Bahan Penelitian... 17 3.2.2. Peralatan Penelitian ... 17 3.3. Tahap Penelitian ... 18 3.3.1. Persiapan ... 18 3.3.2. Pembuatan Alat ... 18 3.3.2.1. Desain Alat ... 18 3.3.2.2. Perancangan Runner... 19 3.3.2.3. Pembuatan Runner ... 25 3.3.2.4. Pembuatan Menara ... 27

3.3.2.5. Pembuatan Dudukan Runner ... 28

3.3.3. Uji Prestasi ... 28

3.3.3.1. Cara Kerja Alat ... 29

3.3.3.2. Pengambilan Data ... 30

xiv

BAB IV. HASIL PENELITIAN DAN PEMBAHASAN ... 33

4.1. Data Hasil Penelitian ... 33

4.2. Perhitungan Data Penelitian ... 35

4.3. Pembahasan ... 39

4.3.1. Pembahasan Daya Hasil Penelitian ... 39

4.3.2. Pembahasan Efisiensi Total Hasil Penelitian ... 42

BAB V. PENUTUP ... 46

5.1. Kesimpulan ... 46

5.1. Saran ... 46

DAFTAR PUSTAKA ... 48

xv

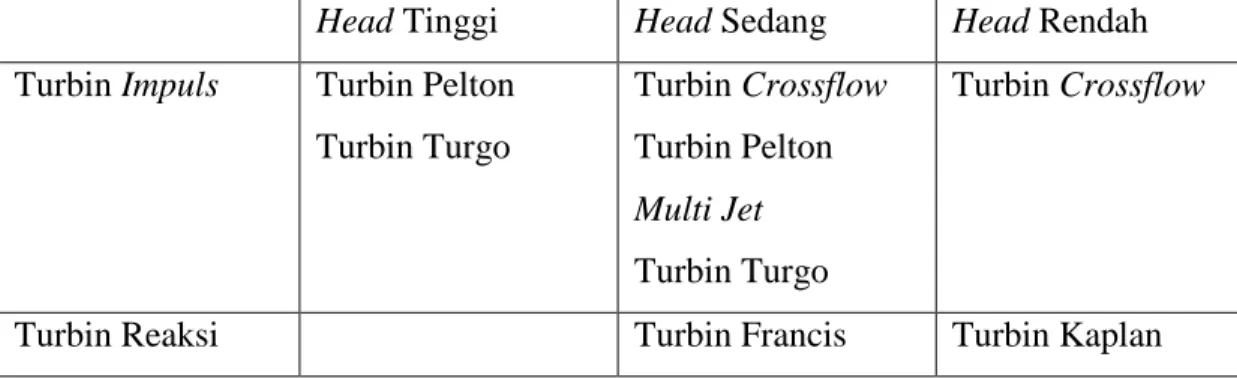

Tabel 2.1. Pengelompokkan Turbin... 7 Tabel 3.1. Geometri dan Ukuran Turbi……….……… 24 Tabel 4.1. Data penelitian dengan ukuran nozzle 7 mm × 196 mm

dan Debit 6,8 L/s... 33 Tabel 4.2. Data penelitian dengan ukuran nozzle 10 mm × 196 mm

dan debit 7,6 L/s. ... 34 Tabel 4.3. Data penelitian dengan ukuran nozzle 14 mm × 196 mm

dan debit 8,1 L/s... ... 34 Tabel 4.4. Perhitungan data dengan ukuran nozzle 7 mm × 196 mm

dan debit 6,8 L/s... ... 36 Tabel 4.5. Perhitungan data dengan ukuran nozzle 10 mm × 196 mm

dan debit 7,6 L/s... ... 37 Tabel 4.6. Perhitungan data dengan ukuran nozzle 14 mm × 196 mm

xvi

DAFTAR GAMBAR

Halaman

Gambar 2.1. Turbin Crossflow ... 8

Gambar 2.2 Aliran Air Pada Turbin Crossflow ... 9

Gambar 2.3. Kelengkungan Sudu ... 13

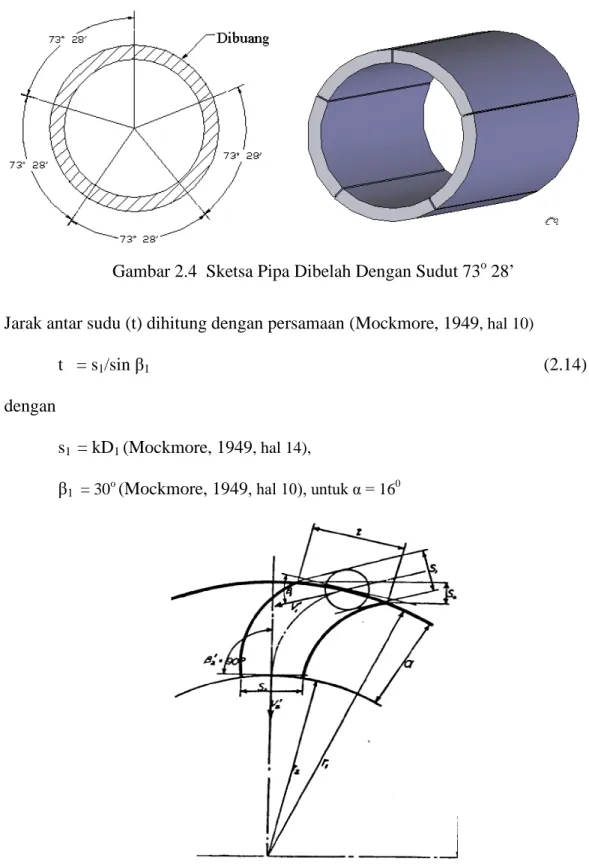

Gambar 2.4. Sketsa Pipa Dibelah Dengan Sudut 73o 28’ ... 14

Gambar 2.5. Jarak Antar Sudu ... 14

Gambar 2.6. Penampang Nozzle ... 15

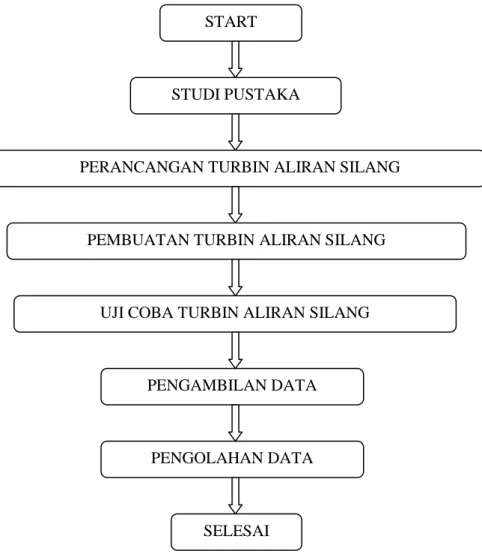

Gambar 3.1. Daiagram Alir Penelitian ... 16

Gambar 3.2. Pembelahan Pipa Untuk Sudu ... 25

Gambar 3.2. Pembelahan Pipa Untuk Sudu ... 25

Gambar 3.3. Piringan Sebelum dan Sesudah Diberi Alur ... 26

Gambar 3.4. Pembuatan Poros Runner ... 26

Gambar 3.5. Runner Penelitian ... 27

Gambar 3.6. Pembuatan Menara ... 27

Gambar 3.7. Dudukan Runner ... 28

Gambar 3.8. Urutan Kerja Alat Uji Turbin ... 29

Gambar 4.1. Grafik Daya vs Putaran Poros Generator Dengan Ukuran Nozzle 7 mm × 196 mm dan Debit 6,8 L/s ... 39

xvii

Gambar 4.3. Grafik Daya vs Putaran Poros Generator Dengan Ukuran Nozzle 14 mm × 196 mm

dan Debit 8,1 L/s ... 40 Gambar 4.4. Grafik Daya vs Putaran Poros Generator

Dengan Variasi Ukuran Nozzle dan Debit ... 40

Gambar 4.5. Grafik Efisiensi vs Putaran Poros Generator Dengan Ukuran Nozzle 7 mm × 196 mm

dan Debit 6,8 L/s ... 42 Gambar 4.6. Grafik Efisiensi Total vs Putaran Poros Generator

Dengan Ukuran Nozzle 10 mm × 196 mm

dan Debit 7,6 L/s ... 42 Gambar 4.7. Grafik Efisiensi Total vs Putaran Poros Generator

Dengan Ukuran Nozzle 14 mm × 196 mm

dan Debit 8,1 L/ ... 43 Gambar 4.9. Grafik Efisiensi vs Putaran Poros Generator

1 BAB I

PENDAHULUAN

1.1 PENDAHULUAN

Listrik merupakan sumber energi yang digunakan oleh manusia. Listrik dihasilkan melalui sebuah sistem pembangkit listrik. Pembangkit yang banyak digunakan adalah Pembangkit Listrik Tenaga Air (PLTA), Pembangkit Listrik Tenaga Gas Bumi (PLTG), Pembangkit Listrik Tenaga Uap (PLTU), Pembangkit Listrik Tenaga Diesel (PLTD), dan Pembangkit Listrik Tenaga Nuklir (PLTN). PLTU dan PLTD menggunakan sumber energi berupa batubara ataupun minyak bumi.

Permasalahan yang dihadapi saat ini adalah tentang ketersediaan sumber energi yang tidak dapat diperbarui dewasa ini. Akhir-akhir ini manusia dikhawatirkan dengan krisis menipisnya dan mahalnya energi bahan bakar fosil dan efek buruk hasil pembakaran dari bahan bakar fosil berupa polutan yang berpotensi merusak ozon dan potensi pemanasan global. Dan untuk mengatasi hal itu maka dikembangkan berbagai bentuk energi alternatif dengan memanfatkan energi alam berupa energi surya, air, dan angin.

Air merupakan salah satu sumber daya alam yang tidak terbatas jumlahnya. Air juga memiliki potensi yang sangat besar dan dapat digunakan sebagai sumber energi yang dapat menggantikan penggunaan energi fosil.

Air merupakan sumber energi yang bersih karena tidak menghasilkan polutan, selain itu air juga tidak mempunyai potensi merusak ozon maupun potensi pemanasan global.

Dari data yang dikeluarkan oleh Departemen Energi dan Sumber Daya Mineral Republik Indonesia, pemanfaatan energi air di Indonesia masih sangat kecil, baru sekitar 25 % dari potensi yang bisa mencapai 75000 MW. Di Indonesia terdapat 1315 kawasan yang berpotensi menjadi sumber energi tenaga air, dan daerah-daerah tersebut tersebar di seluruh kepulauan Indonesia.

Daerah yang diprediksi memiliki potensi tersebut, antara lain : Papua 22371 MW, Kalimantan 21611 MW, Sumatera 15804 MW, Sulawesi 10203 MW, Jawa 4531 MW, Nusa Tenggara (Bali, NTB dan NTT) 674 MW dan Maluku 430 MW. Data-data di atas merupakan sumber pembangkit tenaga air dengan kapasitas besar, belum termasuk sumber-sumber pembangkit tenaga air dengan kapasitas kecil. Untuk memanfaatkan potensi tersebut diperlukan suatu teknologi terapan agar masyarakat kecil dapat menyediakan energi listrik secara swadaya.

Pembangkit listrik tenaga air menggunakan turbin sebagai alat untuk mengkonversi potensi energi air menjadi energi mekanik untuk memutar generator listrik. Untuk daya yang kecil (microhydro/picohydro), turbin aliran silang (crossflow) banyak digunakan. Sudu turbin crossflow biasanya dibuat dari plat yang dilengkungkan. Pembuatan sudu tersebut tentu saja tidak mudah, apalagi bagi

3

kebanyakan masyarakat. Geometri sudu turbin crossflow sebenarnya sama dengan geometri pipa yang dibelah dengan besar sudut busur tertentu.

Oleh karena itu, sudu turbin dapat dibuat dari pipa yang dibelah, sehingga pembuatannya lebih mudah. Pembuatan runner yang mudah akan membuat biaya yang dikeluarkan menjadi murah. Masyarakat akan dapat membuat sendiri sehingga masyarakat dapat berswadaya energi listrik. Sampai sekarang ini pemanfaatan pipa dibelah sebagai sudu turbin crossflow tidak banyak dilakukan sehingga informasi mengenai unjuk kerjanya kurang diketahui.

1.2 RUMUSAN MASALAH

Informasi tentang unjuk kerja turbin crossflow dengan sudu dibuat dari pipa yang dibelah tidak diketahui. Pada penelitian ini akan dibuat turbin crossflow dengan sudu dari pipa yang dibelah. Turbin tersebut akan diteliti unjuk kerjanya pada berbagai variasi debit, dari belahan pipa berdiameter 2 inch, yang bilah dengan sudut 74o dan jumlah sudu 24 buah.

1.3 TUJUAN DAN MANFAAT 1.3.1 Tujuan

a. Membuat turbin crossflow dengan menggunakan sudu dari pipa yang dibelah untuk pembangkit listrik agar mudah dibuat dan bahan-bahannya juga dapat di temukan di pasaran.

b. Mengetahui daya dan efisiensi total terbaik dari turbin crossflow dengan busur sudu 74o dan jumlah sudu 24 dari variasi debit air.

1.3.2 Manfaat

Hasil penelitian ini diharapkan dapat:

a. Diterapkan di masyarakat yang berada dekat sumber air dan belum mendapat pasokan listrik sehingga dapat menyediakan energi listrik secara swadaya.

b. Menambah kepustakaan teknologi pembangkit listrik tenaga air. c. Mengurangi ketergantungan terhadap minyak bumi.

5 BAB II

DASAR TEORI

2.1 TINJAUAN PUSTAKA

Unjuk kerja turbin crossflow dipengaruhi oleh banyak parameter antara lain adalah jumlah sudu, sudut pancaran air masuk, sudut keluar, posisi pancaran air masuk, lintasan aliran di dalam turbin, rasio lebar, dan diameter runner, rasio diameter dalam dan diameter luar serta manufaktur runner maupun nozzle.

Penelitian tentang turbin crossflow banyak dilakukan untuk sudu yang dibuat dari plat yang dilengkung. Turbin crossflow yang dilengkapi dengan saluran pengarah di dalam runner-nya pernah dibuat dan diuji (Olgun, 2000). Saluran pengarah dibuat dengan tujuan untuk mengumpulkan dan mengarahkan air yang keluar dari sudu atas agar dapat menuju sudu bawah dengan lebih baik. Tiga bentuk saluran telah dibuat dan diuji dengan berbagai variasi posisi saluran pengarah serta variasi bukaan nozzle. Penambahan saluran di dalam runner ternyata tidak menaikkan efisiensi tetapi justru menurunkan efisiensi turbin crossflow sebesar 5%.

Penelitian terhadap pengaruh perbandingan diameter dalam dan diameter luar

runner juga telah dilakukan (Olgun, 1998). Dalam penelitian ini digunakan 4 buah runner. Runner yang diuji mempunyai jumlah sudu 28 buah, diameter luar 170 mm,

Perbandingan diameter dalam dan diameter luar untuk tiap runner dibuat berbeda. Perbandingan diameter dalam dan diameter luar yang digunakan adalah 0,75, 0,65, 0,58 dan 0,54. Sudut masuk pancaran air dipilih sebesar 16o. Hasil penelitian menunjukkan bahwa efisiensi tertinggi dicapai pada perbandingan 0,75 dan terendah pada perbandingan 0,54 dengan perbedaan sebesar 3%. Efisiensi yang biasa dicapai adalah sebesar 72%.

Penelitian terhadap pengaruh sudut nozzle menunjukkan bahwa efisiensi akan semakin besar jika sudut nozzle semakin besar (Khosrowpanah, 1988). Penelitian ini menggunakan 3 buah runner dengan jumlah sudu 20, 15, dan 10 serta 1 buah runner dengan diameter setengah dari diameter runner yang lain, sedangkan jumlah sudunya 20. Dari penelitian ini juga didapatkan bahwa efisiensi tertinggi dari tiap runner dicapai pada kecepatan spesifik yang sama. Semakin banyak jumlah sudu akan memberikan efisiensi yang semakin tinggi, namun jumlah sudu tersebut ada batasnya. Untuk sudut nozzle tertentu efisiensi maksimum dicapai pada jumlah sudu tertentu. Ada jumlah sudu optimum untuk sudut nozzle tertentu (Joshi, 1995).

2.2 TURBIN AIR 2.2.1 Definisi Turbin Air

Turbin air adalah suatu mesin berputar yang mengkonversi energi dari suatu gerakan aliran air menjadi energi mekanis. Energi mekanis ini kemudian ditransfer melalui suatu poros untuk mengoperasikan mesin atau generator.

7

Turbin air digunakan pada Pembangkit Listrik Tenaga Air (PLTA) untuk mengubah energi mekanik menjadi energi listrik, dengan memanfaatkan aliran dan tinggi air jatuh. Air dibawah tekanan tinggi didalam dam dilepaskan ke dalam suatu saluran dimana akan menggerakkan impeler turbin sehingga menyebabkan putaran yang cepat. Daya mekanis ini kemudian ditransfer ke generator oleh suatu poros dan kemudian akan menghasilkan energi listrik. Pemilihan suatu turbin tergantung pada tinggi air jatuh dan kapasitas air. Selain itu pemilihan turbin juga tergantung dari kecepatan putar yang diminta oleh generator.

2.2.2 Jenis-Jenis Turbin Air

Terdapat berbagai jenis turbin air yang digunakan untuk penyediaan kebutuhan energi listrik. Turbin air biasanya dikelompokkan berdasarkan kegunaan tertentu, kapasitas aliran, dan tinggi air jatuh. Oleh karena itu, turbin air diklasifikasikan berdasarkan beberapa cara. Secara umum turbin air dikelompokkan menurut tinggi air jatuh (head) dan juga prinsip kerja turbin tersebut merubah energi air menjadi energi puntir. Berdasarkan klasifikasi ini turbin air dibagi menjadi :

Tabel 2.1 Pengelompokan Turbin

Head Tinggi Head Sedang Head Rendah

Turbin Impuls Turbin Pelton Turbin Turgo Turbin Crossflow Turbin Pelton Multi Jet Turbin Turgo Turbin Crossflow

2.3 TURBIN ALIRAN SILANG

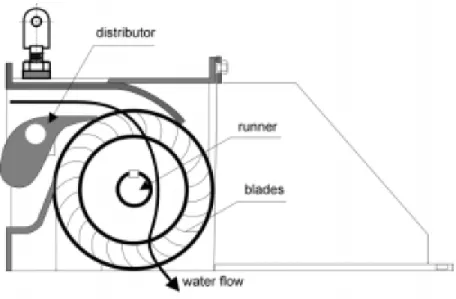

Gambar 2.1 Turbin Crossflow

(Sumber : http://europa.eu.int/en/com/dg17/hydro/layman2.pdf)

Turbin aliran silang (crossflow) dikembangkan oleh Michell (Australia) dan Bangki (Honggaria), sehingga turbin ini disebut juga turbin Michell-Bangki. Turbin aliran silang disebut juga turbin ossberger, yaitu arah aliran masuk air ke sudu turbin secara radial. Air dialirkan melewati sudu-sudu jalan yang berbentuk silinder, pertama-tama air dari luar masuk melalui sudu-sudu silinder dan kemudian dari dalam keluar melalui sudu-sudu. Aliran air yang melewati sudu ada dua tingkatan. Tingkatan pertama, air masuk melalui sudu atas. Daya yang dihasilkan lebih besar dari tingkat pertama yaitu 80 % dari tingkat kedua. Tingkat kedua, air keluar melalui sudu bagian bawah. Daya yang dihasilkan kurang lebih 20% dari daya yang dihasilkan pada tingkat pertama.

Turbin aliran silang (crossflow) sangat baik digunakan untuk pusat tenaga air yang kecil dengan daya yang dihasilkan ± 750 KW.

9

Ketinggian head yang bisa digunakan yaitu diatas 1 m sampai dengan 200 m. Kapasitas aliran air 0,02 m2/detik sampai dengan 7 m2/detik. Kecepatan putaran turbin aliran silang antara 60 rpm sampai 200 rpm. Hal ini dipengarui oleh diameter roda jalan. Aliran turbin aliran silang sangat besar yaitu mencapai 87,7 %. Dengan daerah daya turbin yang disebut di atas, turbin aliran silang cocok digunakan untuk menggerakan penggilingan, penggergaji kayu, generator listrik kecil, pompa-pompa.

Dari kapasitas air dan tinggi air jatuh dapat diperoleh potensi daya air yang tersedia yaitu (Dietzel, 1996, hal. 2) :

H Q g

Pin = ρ (2.1)

Dengan

P : daya yang tersedia (W), ρ : massa jenis air (kg/m3

),

g : percepatan gravitasi (m/detik2),

Q : debit air (m3/detik),

H : tinggi air jatuh (m),

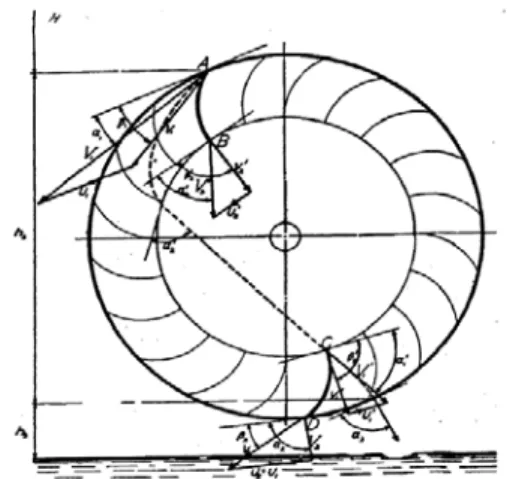

Pada gambar 2.2 diasumsikan bahwa pancaran air dari nozzle masuk ke dalam

runner pada titik A dengan membentuk sudut α terhadap kecepatan kelilingnya. Kecepatan air memasuki runner (V1) dihitung dengan (Mockmore,1949,hal 6) :

V1=C (2gH)½ (2.2)

dengan C merupakan koefisien kerugian pada nozzle. Daya teoritis yang dihasilkan turbin adalah

(

V1cos 1 V2cos 2)

u1 Q Pth =ρ α + α Atau(

)

+ − = 1 2 1 1 1 1 cos cos 1 cos β β ψ α ρQu V u Pth (2.3) Denganu1 : kecepatan keliling runner,

β1 : sudut antara kecepatan relatif air masuk pada sudu atas dengan

kecepatan keliling,

β2 : sudut antara kecepatan relatif air masuk pada sudu bawah dengan

kecepatan keliling.

Dengan mengambil besar sudut β2 = β1 maka :

(

α)(

ψ)

ρ − +

= Qu1 V1cos 1 u1 1

Pth (2.4)

Efisiensi turbin yang merupakan perbandingan antara daya yang dihasilkan turbin dengan daya air yang tersedia adalah (Mockmore, 1949, hal 8):

(

)

− + = 1 1 1 1 1 2 T 2 1 cos V u V u C ψ α η (2.5)11

Secara teoritis efisiensi turbin dipengaruhi oleh kecepatan pancaran air masuk turbin dan sudut pancaran air.

Untuk menghasilkan listrik poros turbin dihubungkan dengan poros generator. Hubungan ini melalui sistem transmisi yang ditentukan berdasarkan putaran poros turbin dan putaran kerja generator. Daya listrik (P) yang dihasilkan generator dapat diketahui setelah arus dan tegangan yang dihasilkan diukur.

Besarnya daya listrik adalah

Pout = V I (2.6)

dengan

Pout : Daya yang dihasilkan generator (watt)

V : tegangan listrik yang dihasilkan (volt) I : kuat arus listrik yang dihasilkan (ampere)

Efisiensi menyeluruh (efisiensi nozzle, turbin, transmisi dan generator) dihitung dengan persamaan 100% x out in total P P = η (2.7)

Perhitungan ukuran-ukuran turbin menggunakan asumsi sudut pancaran air masuk (α1) sebesar 16o dan nilai ψ = 0,98 , C = 0,98 dan k = 0,087 (Mockmore,1949,

hal 17). Dengan asumsi tersebut secara teoritis dapat dicapai efisiensi maksimum turbin sebesar 87,8% (Mockmore,1949, hal 9).

Ukuran turbin crossflow ditentukan berdasarkan lebar dan diameter runner. Lebar dan diameter runner dapat ditentukan dengan persamaan (Mockmore,1949, hal 17):

LD1 = 210,6 Q/H½ (2.8)

dengan

L : lebar runner (inch) D1 : diameter runner (inch)

Q : debit air (ft3/s) H : tinggi jatuh air (ft)

Lebar runner ditentukan dengan terlebih dahulu menentukan diameter turbin yang direncanakan. Pemilihan diameter turbin akan menentukan putaran kerja turbin, sehingga dalam pemilihannya mempertimbangkan putaran kerja generator. Putaran kerja turbin (N) adalah (Mockmore,1949, hal 15):

N =862H½/ D1 (2.9)

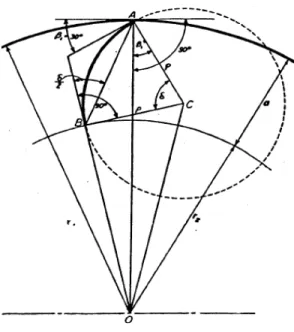

Setelah diameter runner ditentukan maka dapat dihitung besarnya jari-jari kelengkungan sudu (ρ) yaitu (Mockmore,1949, hal 15) :

ρ = 0,326 D1/2 (2.10)

Karena sudu akan dibuat dari pipa yang dibelah maka kemudian dipilih pipa dengan jari-jari mendekati jari-jari kelengkungan sudu hasil perhitungan. Setelah pipa untuk sudu ditentukan maka diameter runner dihitung kembali dengan :

13

Lebar runner ditentukan dengan

L = 210,6 Q/(H½ D1) (2.12)

Lebar velk radial (a ) ditentukan dari persamaan (Mockmore, 1949, hal 12) :

a = 0,17 D1 (2.13)

Gambar 2.3 Kelengkungan Sudu (Mockmore, 1949, hal. 16)

Untuk sudut pancaran air (α1) sebesar16o maka sudut sudu (δ) adalah 73o 28’

(Mockmore, 1949, hal. 15). Dengan demikian untuk sudu dari pipa maka sudu dibuat dengan membelah pipa dengan sudut busur 73o 28’.

Gambar 2.4 Sketsa Pipa Dibelah Dengan Sudut 73o 28’ Jarak antar sudu (t) dihitung dengan persamaan (Mockmore, 1949, hal 10)

t = s1/sin β1 (2.14)

dengan

s1 = kD1 (Mockmore, 1949, hal 14),

β1 = 30o (Mockmore, 1949, hal 10), untuk α = 160

15

Jumlah sudu (n) ditentukan dengan (Mockmore, 1949, hal 17)

n = л D1/t (2.15)

Nozzle turbin Crossflow berbentuk persegi panjang. Perhitungan ukuran nozzle:

so = Q / (V1 L) (2.16)

Gambar 2.6 Penampang Nozzle p. Perhitungan Torsi Turbin (T)

n P T 5 out 10 74 , 9 × = (2.17) Dimana : n = Putaran

Untuk menentukan diameter poros dѕ, digunakan persamaan berikut ini: 3 1 1 , 5 = K C T d t b a s τ (2.18)

dengan ds = diameter poros (mm)

Kt = faktor koreksi 1

Cb = faktor koreksi 2 a

τ = tegangan bahan yang diizinkan (kg/mm2

16 BAB III

METODE PENELITIAN

3.1 DIAGRAM ALIR PENELITIAN

Gambar 3.1. Daiagram Alir Penelitian START

STUDI PUSTAKA

PERANCANGAN TURBIN ALIRAN SILANG

PEMBUATAN TURBIN ALIRAN SILANG

UJI COBA TURBIN ALIRAN SILANG

PENGAMBILAN DATA

PENGOLAHAN DATA

17

3.2 PERALATAN DAN BAHAN PENELITIAN 3.2.1 Bahan Penelitian

Bahan-bahan yang digunakan pada penelitian ini adalah: a. Pipa hitam diameter 2 inch, panjang 1,2 m b. Pelat tebal 15 mm, diameter 156 mm, 2 buah c. Besi poros diameter 30 mm, panjang 404 mm. 3.2.2 Peralatan Penelitian

Peralatan yang digunakan dalam penelitian adalah:

a. Kerangka untuk dudukan turbin dan menara dengan tinggi 5 meter, untuk mendapatkan head 3 meter.

b. Bak penampung air 2 buah

c. Pipa PVC 2 inch untuk saluran air masuk dan keluar, pipa PVC 1,5 inch untuk saluran pelimpah

d. Peralatan kerja bangku

e. Alat ukur (roll meter, jangka sorong, tachometer, multimeter) f. Mesin bubut, mill, skrap, dan las busur listrik

g. Runner turbin crossflow dengan jumlah sudu 24

h. Tiga buah nozzle dengan berbentuk persegi panjang dengan ukuran penampang 196 x 14 mm2 , 196 x 10 mm2, dan 196 x 7 mm2

i. Pompa air berkapasitas 20 L/s 2 buah

j. Alternator pembangkit listrik beserta lampu sebagai beban

k. Transmisi sabuk dan pulley dengan angka transmisi 4 (2 inch dan 8 inch) l. Bearing diameter 25 mm 2 buah

3.3 TAHAPAN PENELITIAN 3.3.1 Persiapan

Tahap awal dari penelitian ini adalah studi pustaka. Pada tahap ini, bahan-bahan yang akan digunakan sebagai referensi dikumpulkan. Referensi yang dikumpulkan berasal dari berbagai sumber. Referensi ini berupa hasil penelitian lembaga lain dan buku-buku acuan.

3.3.2 Pembuatan Alat 3.3.2.1 Desain Alat

Pada tahapan ini, gambar kerja dibuat. Sebelum membuat gambar kerja, terlebih dahulu sketsa alat dibuat.

Penelitian ini tidak dilakukan di lapangan, melainkan disimulasikan dengan menggunakan peralatan-peralatan yang telah direncanakan. Untuk menggantikan laju aliran sungai, digunakan pompa berkapasitas 20 L/detik dan menara untuk mendapatkan head 3 m.

Pompa mengalirkan air yang ditampung pada sebuah bak penampung atas berkapasitas 160 liter. Air tersebut di alirkan menuju nozzle melalui pipa penstock berdiameter 2 inch. Air yang masuk ke nozzle akan digunakan untuk memutar

runner di dalam rumah runner, kemudian air masuk kembali ke dalam bak

penampung bawah yang berkapasitas 240 liter. Runner akan memutar generator yang dihubungkan dengan runner menggunakan transmisi sabuk dan puli. Generator akan menghasilkan listrik yang akan diukur pada pengambilan data untuk penelitian ini.

19

3.3.2.2 Perancangan Runner

Dalam merancang sebuah Turbin Aliran Silang diperlukan parameter yang diketahui sebagai dasar perancangan untuk perhitungan parameter-parameter lain. Dalam perancangan ini terdapat parameter yang diketahui yaitu :

Head (H) = 3 meter = 9,84 ft Debit (Q) = 20 L/s = 0,7 cfs

Diameter pipa untuk sudu (d1) = 2 inch

Koefisien nozzle (C) = 0,98 Faktor koreksi (k) = 0,087 Sudut masuk (α1) = 16º

Sudut busur sudu (β2) = 740

Percepatan gravitasi = 32,18 ft/s2 Perhitungan :

Perancangan Turbin Aliran Silang dengan sudu jalan yang terbuat dari pipa berdiameter 2 inch (0,166 ft).

a. Kecepatan pancaran nozzle (V)

66 , 24 = V ft/s = 7,5 m/s H g C V = ⋅ 2⋅ ⋅ , 2 32,18 9,84 98 , 0 × × × = V

b. Radius sudu (ρ) ρ =0,5×2 1 = ρ inch = 25,4 mm c. Diameter runner (D1) 1 326 , 0 ×r = ρ 326 , 0 1 1 = r 13 , 6 1 = D inch = 155,7 mm d. Panjang dan diameter runner (LD1)

86 , 46 1 = LD inch = 1190,244 mm e. Panjang runner (L) L= 1 86 , 46 D 13 , 6 86 , 46 = L 64 , 7 = L inch = 194 mm 1 5 , 0 ×d =

ρ

2 1 1 210 H Q LD = ×(

)

12 1 9,84 7 , 0 210× = LD21

f. Kecepatan putar runner (N)

13 , 6 ) 84 , 9 ( 862× 12 = N = N 441 rpm g. Lebar nozzle (so) 028 , 0 = A ft2 64 , 7 144 028 , 0 × = o s 527 , 0 = o s inch = 13,385 mm h. Jarak antar sudu pada runner (s1, t)

13 , 6 087 , 0 1 = × s 53 , 0 1 = s inch 1 2 1 862 D H N = × V Q A= L A so = 1 1 k D s = × 1 1 sinβ s t = 24,66 0,7 = A

(

)

[

1 0]

16 tan 2 tan sin 53 , 0 × = − t 06 , 1 = t inch = 26,924 mm i. Jumlah sudu (n) 06 , 1 13 , 6 × =π n 16 , 18 =n 18 (pada perancangan telah ditentukan jumlah sudu 24 buah) j. Lebar sudu (a)

13 , 6 17 , 0 × = a 04 , 1 = a inch = 26,416 mm k. Diameter dalam runner (D2)

(

2 1,04)

13 , 6 2 = − × D 05 , 4 2 = D inch = 102,87 mml. Jarak pancaran air dari pusat poros (y1)

y1 = (0,1986 – 0,945 x k) x D1 = (0,1986 – 0,945 x 0,087) x 6,13 = 0,71 inch = 18,03 mm t D n=π× 1 ≈ 1 17 , 0 D a= × a D D2 = 1 −2⋅

23

m. Daya yang tersedia (Pin) H

Q g Pin =ρ

= 588,6 watt

n. Daya turbin teoritis maksimum (Pturbin, Pd)

2 , 516 = turbin P watt o. Perhitungan Poros 1. Menghitung torsi : T = 9,74 x 105 n Pd = 9,74 x 105 441 685 , 0 = 1512,9 2. Bahan poros : = B σ 10 kg/mm2 833 , 0 = a τ kg/mm2 η × = in turbin P P 2 1 Sf Sf B a = × σ τ 4 3 10 × = a τ

3. Diameter poros: d1 = 3 1 1 , 5 × × ×Kt Cb T a τ = 3 1 9 , 1512 1 5 , 1 833 , 0 1 , 5 × × ×

= 21,28 mm (Diameter poros perancangan menggunakan 25 mm). p. Geometri Turbin Aliran Silang

Tabel 3.1 Geometri dan Ukuran Turbin

Geometri Ukuran (inch) Ukuran (mm)

Diameter pipa untuk sudu (d1) 2 50,8

Radius sudu (ρ) 1 25,4

Diameter luar turbin (D1) 6,13 155,7

Panjang turbin (L) 7,64 194,26

Lebar sudu (a) 1,04 26,4

Diameter dalam (D2) 4,05 102,87

Jarak sudu pada piringan (t) 0,497 12,62

Diameter poros maksimal 0,984 25

Jumlah sudu (n) = 24 buah Sudut busur sudu (δ) = 740 Sudut masuk pancaran air (α) = 160

25

3.3.2.3 Pembuatan Runner

Bagian penting dari turbin aliran silang yaitu roda jalan atau runner. Proses pembuatan roda jalan memerlukan tahapan-tahapan tertentu dan berbeda-beda. Tahapan yang dilakukan penulis dalam membuat runner yaitu :

1. Pembuatan Sudu

Sudu turbin dibuat dari pipa yang dibelah. Pipa yang digunakan berdiameter 50,8 mm, panjang pipa untuk sudu 196 mm, dan tebal 2 mm. Pipa yang akan dibelah diberi mal dan digaris. Tujuannya untuk memudahkan dalam pembelahan. Pipa dibelah dengan menggunakan mesin sekrap. Pipa dibelah menjadi empat bagian dengan besar busur sudu 740. Jumlah sudu yang digunakan dalam pembuatan turbin 24 buah.

Gambar 3.2. Pembelahan Pipa Untuk Sudu 2. Pembuatan Piringan dan Alur Sudu

Piringan runner dibuat dari plat besi dengan diameter 156 mm dan tebal 5 mm dan berjumlah 2 buah. Piringan digunakan sebagai tempat menempelnya sudu-sudu turbin. Untuk mempermudah proses pemasangan sudu-sudu, pada piringan ditambahkan pula alur-alur sudu.

Proses pembuatan alur sudu pada piringan dikerjakan dengan menggunakan CNC. Selain untuk mempermudah pemasangan, pembuatan alur juga bertujuan agar pemasangan sudu pada runner menjadi lebih presisi.

Gambar 3.3. Piringan Sebelum dan Sesudah Diberi Alur 3. Pembuatan Poros

Poros dibuat dari besi pejal dengan panjang 404 mm dengan diameter 28 mm untuk piringan dan diameter 25 mm untuk pulley. Pembuatan poros menggunakan mesin bubut. Bagian tengah poros dibuat kecil dengan diameter 10 mm. Hal ini bertujuan untuk menghindari terjadinya pancaran air terhambat oleh poros sehingga aliran tidak silang.

27

5. Perakitan Roda Jalan (runner)

Komponen runner yang sudah dibuat kemudian dilas. Poros dan piringan dilas dengan menggunakan las asetilin (las kuningan). Pengelasan harus dilakukan dengan benar dan teliti agar hasilnya simetris dan tidak oleng.

Runner yang sudah dilas, dilakukan finishing dengan mesin bubut. Tujuannya agar

permukaan turbin rata dengan pengelasan dan runner seimbang (balance).

Gambar 3.5. Runner Penelitian. 3.3.2.4 Pembuatan Menara

Menara terbuat dari besi siku berlubang 4 cm x 4 cm, dengan sambungan mur dan baut. Menara dibuat dengan tinggi 5,5 meter, panjang 1,8 meter dan lebar 0,5 meter.

3.3.2.5 Pembuatan Dudukan Runner

Dudukan runner terdiri dari rumah runner dan kerangka modul Mikrohidro dari Cihanjuang, tetapi komponen seperti rumah runner, generator, transmisi sabuk dan puli, dan nozzle akan dilepas/tidak digunakan pada penelitian ini. Rumah runner terbuat dari besi siku 2,5 cm x 2,5 cm dan plat dengan tebal 2 mm, di sambung dengan sambungan las busur listrik.

Gambar 3.7 Dudukan Runner 3.3.3 Uji Pretasi

Pada tahap ini dilakukan pengambilan data untuk mengetahui unjuk kerja turbin. Dalam penelitian ini ada beberapa variable yang di variasikan dan variable yang diukur, yaitu :

1. Variabel yang divariasikan :

29

b. Beban generator : 10 watt, 20 watt, 30 watt, 40 watt, 50 watt, 60 watt, 70 watt, 80 watt, 90 watt, 100 watt, 110 watt, 120 watt, 130 watt, 140 watt, 150 watt.

2. Variabel yang diukur :

a. Tegangan yang dihasilkan generator b. Arus yang dihasilkan generator c. Putaran generator

3.3.3.1 Cara Kerja Alat

Turbin aliran silang akan bekerja jika ada aliran air yang memiliki ketinggian

head seperti aliran sungai atau air terjun. Pada penelitian ini, aliran sungai akan

diganti dengan menara, yang airnya dinaikkan dengan menggunakan dua buah pompa listrik yang berkapisitas 10 l/s.

Aliran air Aliran listrik Putaran poros

Gambar 3.8. Urutan Kerja Alat Uji Turbin Bak penampung bawah Pompa air Bak penampung atas nozzle Turbin Generator Beban/lampu

Turbin aliran silang yang digunakan dalam penelitian menggunakan sistem aliran tertutup. Air yang melewati turbin akan digunakan kembali dalam proses selanjutnya. Pompa akan megalirkan air yang ditampung pada sebuah bak dengan kapasitas 240 liter. Air akan dipompa menuju bak penampung atas dengan kapasitas 160 liter, kemudian di alirkan ke nozzle melalui pipa penstock berdiameter 2 inch.

Air yang masuk ke nozzle akan menyembur mengenai sudu-sudu turbin. Air akan memutar turbin dan akan kembali dalam bak penampungan bawah. Turbin yang berputar akan menggerakan pulley turbin dan selanjutnya akan menggerakkan pulley generator dan memutar generator.

Generator yang berputar akan menyebabkan terjadinya perbedaan medan magnet sehingga menghasilkan listrik. Arus listrik akan disalurkan rangkaian pembebanan (lampu). Beban akan bekerja jika tegangan yang dihasilkan mencukupi.

3.3.3.2 Pengambilan Data

Pada penelitian ini, turbin yang akan dibuat dirancang untuk memanfaatkan tenaga air yang memiliki head 3 meter dan debit 8,1 L/s. Sudu dibuat dari pipa hitam berdiameter 2 inch, yang dibelah dengan sudut 74o dan jumlah sudu 24 buah.

Pada saat pengambilan data, dilakukan variasi nozzle 196 mm × 14 mm dengan debit 8,1 L/s, nozzle 196 mm × 10 mm dengan debit 7,6 L/s dan nozzle 196 mm × 7 mm dengan debit 6,8 L/s. Untuk variasi beban generatornya adalah 10 W, 20 W, 30 W, 40 W, 50 W, 60 W, dst.

31

Langkah-langkah pengambilan data yang harus dilakukan :

1. Atur pemasangan kabel-kabel yang menghubungkan generator, beban, dan multimeter dan siapkan rangkaian lampu 10, 20, 30, 40, 50, 60 watt, dst. untuk beban generator.

2. Pasang runner busur sudu 74o pada rumah turbin. 3. Isi bak penampungan bawah dengan air.

4. Hidupkan pompa air dan atur katub bypass agar muka air di bak atas stabil. 5. Ukur debit air.

6. Ukur putaran turbin tanpa beban. 7. Pasang beban 10 watt.

8. Ukur dan catat putaran turbin.

9. Ukur dan catat tegangan dan arus listrik yang dihasilkan generator.

10. Ulangi langkah 7 sampai dengan 10 untuk beban 20, 30, 40, 50, 60 watt, dst sampai tegangan tidak mampu menghidupkan beban.

11. Matikan pompa air.

12. Ulangi langkah 7 s/d 11 untuk variasi nozzle 196 mm × 10 mm dan 196 mm × 7 mm.

3.4 Analisa dan Pengolahan Data

Setelah pengambilan data dilakukan, maka dilakukan pengolahan data sebagai berikut :

2. Hitung daya yang dihasilkan generator untuk tiap variasi beban generator dan variasi debit.

3. Hitung efisiensi total untuk tiap variasi beban generator dan variasi debit.

4. Analisis dilakukan dengan membuat grafik hubungan putaran turbin dengan daya dan grafik hubungan putaran turbin dengan efisiensi total untuk tiap variasi beban generator dan debit.

33 BAB IV

HASIL PENELITIAN DAN PEMBAHASAN

4.1. DATA HASIL PENELITIAN

Tabel 4.1 Data penelitian dengan ukuran nozzle 7 mm × 196 mm dan debit 6,8 L/s.

Beban (Watt) Putaran (rpm) Tegangan (Volt) Arus (Ampere)

0 748 131 0 10 744 116 0,043 20 744 105 0,088 30 744 93 0,12 40 748 88 0,14 50 752 89 0,14 60 752 79 0,17 70 760 73 0,16 80 764 70 0,18 90 768 68 0,19 100 772 65 0,22 110 784 61 0,23 120 796 57 0,24 130 812 52 0,27 140 824 49 0,29 150 828 49 0,3 160 848 46 0,32 170 864 43 0,33 180 888 40 0,34 190 900 38 0,35 200 904 38 0,36 210 928 36 0,37 220 960 33 0,38 230 1000 30 0,38 240 1040 27 0,39 250 1052 26 0,39

Tabel 4.2 Data penelitian dengan ukuran nozzle 10 mm × 196 mm dan debit 7,6 L/s.

Beban (Watt) Putaran (rpm) Tegangan (Volt) Arus (Ampere)

0 716 99 0 10 720 83 0,036 20 724 71 0,07 30 728 63 0,096 40 728 63 0,093 50 736 58 0,11 60 748 50 0,14 70 764 48 0,15 80 776 41 0,17 90 780 40 0,17 100 800 39 0,19 110 804 39 0,16 120 832 33 0,18 130 856 29 0,19 140 872 28 0,2 150 912 23 0,22

Tabel 4.3 Data penelitian dengan ukuran nozzle 14 mm × 196 mm dan debit 8,1 L/s.

Beban (Watt) Putaran (rpm) Tegangan (Volt) Arus (Ampere)

0 728 102 0 10 732 94 0,038 20 732 80 0,075 30 736 73 0,1 40 736 78 0,099 50 740 68 0,12 60 744 60 0,15 70 756 54 0,17 80 768 49 0,19 90 772 48 0,19 100 780 44 0,18 110 808 42 0,2 120 828 38 0,22 130 832 38 0,22 140 852 34 0,23 150 864 33 0,24 160 896 30 0,26 170 924 28 0,26 180 952 23 0,26

35

4.2 PERHITUNGAN DATA PENELITIAN

Berdasarkan data hasil penelitian, kemudian dilakukan perhitungan daya yang tersedia, daya yang dihasilkan dan efisiensi total turbin sebagai berikut:

Perhitungan untuk ukuran nozzle 7 mm × 196 mm mm dan debit 6,8 L/s, contoh untuk beban 10 Watt.

Daya yang dihitung ada dua macam : • Daya yang tersedia (Pin)

Head (H) = 3,5 m Debit (Q) = 6,8 L/s = 0,0068 m3/s Daya tersedia (Pin) = ρ x g x Q x H = 1000 x 9,81 x 0,0068 x 3,5 = 233,478 Watt

• Daya yang dihasilkan turbin (Pout)

Arus pengukuran (I) = 0,038 A Tegangan terukur (V) = 183 Volt Daya (Pout) = V x I

= 183 x 0,038 = 6,954 Watt

• Perhitungan efisiensi total Efisiensi total (η) = ×100% in out P P = 100% 478 , 2336,954 × = 2,978%

Hasil perhitungan untuk beban yang lain dapat dilihat pada tabel 4.4 :

Tabel 4.4 Perhitungan data dengan ukuran nozzle 7 mm × 196 mm dan debit 6,8 L/s.

NO

Beban (Watt) Putaran (rpm) Pin (watt) Pout (watt) Efisiensi (%)

1 0 748 233,478 0 0 2 10 744 233,478 4,988 2,136 3 20 744 233,478 9,240 3,958 4 30 744 233,478 11,160 4,780 5 40 748 233,478 12,320 5,277 6 50 752 233,478 12,460 5,337 7 60 752 233,478 13,430 5,752 8 70 760 233,478 11,680 5,003 9 80 764 233,478 12,600 5,397 10 90 768 233,478 12,920 5,534 11 100 772 233,478 14,300 6,125 12 110 784 233,478 14,030 6,009 13 120 796 233,478 13,680 5,859 14 130 812 233,478 14,040 6,013 15 140 824 233,478 14,210 6,086 16 150 828 233,478 14,700 6,296 17 160 848 233,478 14,720 6,305 18 170 864 233,478 14,190 6,078 19 180 888 233,478 13,600 5,825 20 190 900 233,478 13,300 5,696 21 200 904 233,478 13,680 5,859 22 210 928 233,478 13,320 5,705 23 220 960 233,478 12,540 5,371 24 230 1000 233,478 11,400 4,883 25 240 1040 233,478 10,530 4,510 26 250 1052 233,478 10,140 4,343

37

Dengan cara yang sama dilakukan juga perhitungan daya yang tersedia, daya yang dihasilkan serta efisiensi total untuk tiap variasi ukuran nozzle.

Hasil perhitungan dapat dilihat pada tabel 4.5 :

Tabel 4.5 Perhitungan data dengan ukuran nozzle 10 mm × 196 mm dan debit 7,6 L/s.

NO Beban (Watt) Putaran (rpm) Daya Pin (watt) Daya Pout (watt) Efisiensi total (%)

1 0 716 260,946 0 0 2 10 720 260,946 2,988 1,145 3 20 724 260,946 4,970 1,905 4 30 728 260,946 6,048 2,318 5 40 728 260,946 5,859 2,245 6 50 736 260,946 6,380 2,445 7 60 748 260,946 7,000 2,683 8 70 764 260,946 7,200 2,759 9 80 776 260,946 6,970 2,671 10 90 780 260,946 6,800 2,606 11 100 800 260,946 7,410 2,840 12 110 804 260,946 6,240 2,391 13 120 832 260,946 5,940 2,276 14 130 856 260,946 5,510 2,112 15 140 872 260,946 5,600 2,146 16 150 912 260,946 5,060 1,939

Tabel 4.6. Perhitungan data dengan ukuran nozzle 14 mm × 196 mm dan debit 8,1 L/s.

NO Beban (Watt) Putaran (rpm) Daya Pin (watt) Daya Pout (watt) Efisiensi total (%)

1 0 728 278,114 0 0 2 10 732 278,114 3,572 1,284 3 20 732 278,114 6 2,157 4 30 736 278,114 7,3 2,625 5 40 736 278,114 7,722 2,777 6 50 740 278,114 8,16 2,934 7 60 744 278,114 9 3,236 8 70 756 278,114 9,18 3,301 9 80 768 278,114 9,310 3,348 10 90 772 278,114 9,120 3,279 11 100 780 278,114 7,920 2,848 12 110 808 278,114 8,400 3,020 13 120 828 278,114 8,360 3,006 14 130 832 278,114 8,360 3,006 15 140 852 278,114 7,820 2,812 16 150 864 278,114 7,920 2,848 17 160 896 278,114 7,800 2,805 18 170 924 278,114 7,280 2,618 19 180 952 278,114 5,980 2,150

39

4.3 PEMBAHASAN

4.3.1 Pembahasan Daya Hasil Penelitian

Gambar 4.1 Grafik Daya vs Putaran Poros Generator Dengan Ukuran Nozzle 7 mm × 196 mm dan Debit 6,8 L/s.

Gambar 4.2 Grafik Daya vs Putaran Poros Generator Dengan Ukuran Nozzle 10 mm × 196 mm dan Debit 7,6 L/s. 4 6 8 10 12 14 700 750 800 850 900 950 1000 1050 1100 Putaran Generator (rpm) D ay a (w att)

Ukuran penampang nozzle 7 mm x 196 mm dengan debit 6,8 L/s

2 3 4 5 6 7 8 700 750 800 850 900 950

Ukuran penampang nozzle 10 mm x 196 mm dengan debit 7,6 L/s

D ay a (w att) Putaran Generator (rpm)

Gambar 4.3 Grafik Daya vs Putaran Poros Generator Dengan Ukuran Nozzle 14 mm × 196 mm dan Debit 8,1 L/s.

Gambar 4.4 Grafik Daya vs Putaran Poros Generator Dengan Variasi Ukuran Nozzle dan Debit. 3 4 5 6 7 8 9 10 700 750 800 850 900 950 1000

Ukuran penampang nozzle 14 mm x 196 mm dengan debit 8,1 L/s

Putaran Generator (rpm) D ay a ( w at t) 1 2.5 4 5.5 7 8.5 10 11.5 13 14.5 16 700 750 800 850 900 950 1000 1050 1100 Nozzle 7 mm x 196 mm Nozzle 10 mm x 196 mm Nozzle 14 mm x 196 mm Putaran Generator (rpm)

Grafik Perbandingan Variasi Nozzle

D ay a ( w at t)

41

Dari data hasil penelitian dengan menggunakan variasi ukuran nozzle 7 mm × 196 mm dan debit 6,8 L/s dapat menghasilkan daya maksimal sebesar 14,72 watt. Dan untuk variasi ukuran nozzle 10 mm × 196 mm dan debit 7,6 L/s, daya maksimal yang dihasilkan adalah 7,41 watt. Untuk variasi ukuran nozzle 14 mm × 196 mm dan debit 8,1 L/s daya maksimal yang dihasilkan adalah 9,31 watt. Dengan demikian disimpulkan bahwa turbin penelitian mampu menghasilkan kinerja yang lebih baik pada variasi ukuran nozzle 7 mm × 196 mm dan debit 6,8 L/s.

Semakin rendah ketinggian nozzle yang digunakan maka tekanan yang terjadi semakin besar. Semakin besar tekanan yang dihasilkan, maka daya yang tersedia juga semakin besar. Akan tetapi, ketinggian dari nozzle agar turbin dapat bekerja dengan baik mempunyai batas. Pada penelitian ini, batas terkecil dari ketinggian

nozzle yaitu pada ketinggian 7 mm dan yang tertinggi 14 mm.

Semakin besar putaran poros generator, maka daya yang terjadi akan makin besar. Hal ini terjadi karena arus yang dihasilkan semakin besar dan terjadi penurunan tegangan karena bertambahnya beban. Daya yang dihasilkan oleh turbin memiliki batas maksimum, setelah mencapai batas maksimum, maka daya akan turun. Hal ini sesuai dasar teori (Mockmore, hal 20).

4.3.2. Pembahasan Efisiensi Total Hasil Penelitian

Gambar 4.5 Grafik Efisiensi vs Putaran Poros Generator Dengan Ukuran Nozzle 7 mm × 196 mm dan Debit 6,8 L/s.

Gambar 4.6 Grafik Efisiensi Total vs Putaran Poros Generator Dengan Ukuran Nozzle 10 mm × 196 mm dan Debit 7,6 L/s. 1 2 3 4 5 6 7 700 750 800 850 900 950 1000 1050 1100 Ef is ie ns i ( % ) Putaran Generator (rpm)

Ukuran penampang nozzle 7 mm x 196 mm dengan debit 6,8 L/s

1 1.5 2 2.5 3 700 750 800 850 900 950 Ef is ie ns i ( % )

Ukuran penampang nozzle 14 mm x 196 mm dengan debit 7,6 L/s

43

Gambar 4.7 Grafik Efisiensi Total vs Putaran Poros Generator Dengan Ukuran Nozzle 14 mm × 196 mm dan Debit 8,1 L/s.

Gambar 4.8 Grafik Efisiensi vs Putaran Poros Generator Dengan Variasi Ukuran Nozzle dan Debit. 1 1.5 2 2.5 3 3.5 700 750 800 850 900 950 1000

Ukuran penampang nozzle 14 mm x 196 mm dengan debit 8,1 L/s

Ef isi en si (%) Putaran Generator (rpm) 1 2 3 4 5 6 7 700 750 800 850 900 950 1000 1050 1100 Nozzle 7 mm x 196 mm Nozzle 10 mm x 196 mm Nozzle 14 mm x 196 mm Putaran Generator (rpm) Grafik Perbandingan Variasi Nozzle

Ef is ie ns i ( w at t)

Untuk variasi ukuran nozzle 7 mm × 196 mm dan debit 6,8 L/s, menghasilkan efisiensi total maksimal sebesar 6,30 %. Sedangkan untuk variasi ukuran nozzle 10 mm × 196 mm mm dan debit 7,6 L/s., menghasilkan efisiensi total maksimal sebesar 2,84 %. Untuk variasi ukuran nozzle 14 mm × 196 mm dan debit 8,1 L/s., menghasilkan efisiensi total maksimal sebesar 3,34 %. Dengan demikian disimpulkan bahwa turbin penelitian mampu menghasilkan efisiensi yang paling tinggi pada variasi ukuran nozzle 7 mm × 196 mm dan debit 6,8 L/.

Efisiensi merupakan perbandingan antara daya yang dihasilkan dengan daya yang tersedia. Efisiensi yang terjadi pada turbin memiliki batas maksimum. Setelah mencapai batas maksimum, maka efisiensi akan turun. Kenaikan dan penurunan efisiensi seperti pada dasar teori (Mockmore, hal 21).

Secara umum dapat kita lihat bahwa dari hasil penelitian turbin yang dibuat oleh peneliti hanya mampu menghasilkan efisiensi turbin yang relatif kecil jika dibandingkan dengan efisiensi maksimal teoritis sebesar 87 %. Rendahnya efisiensi turbin dipengaruhi oleh berbagai faktor, antara lain :

1. Keterbatasan alat dan kondisi penelitian sehingga tidak dapat diperoleh kondisi optimal yang dapat mengasilkan kinerja maksimal pada turbin.

2. Terjadi rugi-rugi gesekan pada saluran air didalam pipa yaitu gesekan antara air dengan permukan saluran.

3. Rugi-rugi pada saluran air yang berbelok.

4. Bentuk nozzle yang tidak sesuai, sehingga memungkinkan adanya turbulensi didalam nozzle.

45

5. Putaran maksimal yang dihasilkan pada penelitian 728 rpm (tanpa beban), sedangkan putaran kerja generator 1670 rpm. Hal ini menyebabkan daya yang di hasilkan generator tidak maksimal.

6. Debit yang layak digunakan adalah 0,02 m3/detik sampai 7 m3/detik (Fritz Dietzel, 1996, hal 38), sedangkan debit maksimum yang diperoleh dalam penelitian 0,0081 m3/detik.

46 5.1 KESIMPULAN

Berdasarkan penelitian dan analisa data yang telah dilakukan dapat diambil kesimpulan sebagai berikut:

1. Turbin aliran silang dengan busur sudu 74o dan jumlah sudu 24 buah, menghasilkan daya paling tinggi sebesar 14,72 watt. Daya paling besar diperoleh dari ukuran nozzle 7 mm × 196 mm dan debit 6,8 L/s.

2. Turbin aliran silang dengan busur sudu 74o dan jumlah sudu 24 buah, menghasilkan efisiensi paling tinggi 6,30 %. Efisiensi paling tinggi diperoleh dari ukuran nozzle 7 mm × 196 mm dan debit 6,8 L/s.

3. Variasi nozzle yang mampu menghasilkan kinerja turbin paling baik diperoleh dari ukuran nozzle 7 mm × 196 mm.

5.2 SARAN

Beberapa saran yang penting untuk penelitian pada bidang sejenis dengan penelitian ini atau yang ingin mengembangkan penelitian ini:

1. Dalam membuat runner dan nozzle hendaknya dibuat dengan tingkat kerapian dan presisi semaksimal mungkin agar runner dan nozzle dapat bekerja secara maksimal.

2. Penggunan alat ukur yang presisi sehingga diperoleh data pengukuran yang akurat untuk penelitian.

47

3. Dalam pemasangan kabel yang menghubungkan generator, beban dan multimeter, hendaknya dirangkai dengan meminimalkan sambungan-sambunga pada kabel.

4. Dalam membuat konstruksi rumah turbin, hendaknya dibuat tertutup sehingga dapat memperkecil percikan air yang keluar dari rumah turbin.

48 DAFTAR PUSTAKA

Dietzel, Fritz, 1996, Turbin Pompa dan Kompresor, cetakan ke-5, Penerbit Erlangga, Jakarta.

Joshi, C. B. Seshadri, V. Singh S. N., 1995, Parametric Study on Perfomance of

Cross-Flow Turbine, American Society of Civil Engineers.

Khosrowpanah, S Fiuzat, A. A., Albertson, M., L., March 1988, Experimental Study

of Cross-Flow Turbine, Journal of Hydraulic Engineering, Vol. 114, No. 3, pp.

299-314.

Menteri Energi dan Sumber Daya Mineral Republik Indonesia, 2003, Kebijakan

Pengembangan Energi Terbarukan dan Konservasi Energi (Energi Hijau),

Departemen Energi dan Sumber Daya Mineral, Jakarta.

Mockmore, CA., 1949. The Banki Water Turbine, Oregon State College.

Olgun, H, 1998, Investigation of the performance of a cross-flow turbine, International Journal of Energy Research, Volume 22 Issue 11, Pages 935 - 964.

Olgun, H, 2000, Effect of interior guide tubes in cross-flow turbine runner on turbine

performance, International Journal of Energy Research, Volume 24 Issue 11 , September 2000, Pages 935 – 964.

Sularso dan Kiyokatsu Suga, 2004, Dasar Perencanaan Dan Pemilihan Elemen

49

Lampiran

2

74°

SKALA : 1 : 1 SATUAN : mm TANGGAL :

DIGAMBAR : TIMOTIUS SEMBIRING NIM : 045214078

DIPERIKSA : YOSEF AGUNG C, S.T, M.T.

A4

FAKULTAS SAINS & TEKNOLOGIUSD

KETERANGAN

196 2 TRUE R25.40 SKALA : 1 : 1 SATUAN : mm TANGGAL :

DIGAMBAR : TIMOTIUS SEMBIRING NIM : 045214078

DIPERIKSA : YOSEF AGUNG C, S.T, M.T.

A4

JURUSAN TEKNIK MESINFST - USD

SUDU

KETERANGAN

25 28 10 28 25

SKALA : 1 : 2 SATUAN : mm TANGGAL :

DIGAMBAR : TIMOTIUS SEMBIRING NIM : 045214078

DIPERIKSA : YOSEF AGUNG C, S.T, M.T.

A4

JURUSAN TEKNIK MESINFST - USD

POROS

3

156 28 47 7 5 SKALA : 1 : 2 SATUAN : mm TANGGAL :

DIGAMBAR : TIMOTIUS SEMBIRING NIM : 045214078

DIPERIKSA : YOSEF AGUNG C, S.T, M.T.

A4

JURUSAN TEKNIK MESINFST - USD

PIRINGAN

4

R25.40 2 2 5 7 SKALA : 1 : 2 SATUAN : mm TANGGAL :

DIGAMBAR : TIMOTIUS SEMBIRING NIM : 045214078

DIPERIKSA : YOSEF AGUNG C, S.T, M.T.

A4

JURUSAN TEKNIK MESINFST - USD ALUR SUDU PADA PIRINGAN 5

156 47 42 28 38 196 40 36 94 25 28 28 25 SKALA : 1 : 5 SATUAN : mm TANGGAL :

DIGAMBAR : TIMOTIUS SEMBIRING NIM : 045214078

DIPERIKSA : YOSEF AGUNG C, S.T, M.T.

A4

JURUSAN TEKNIK MESINFST - USD

RODA JALAN TURBIN

KETERANGAN