i

No : 907/TA/FST-USD/Agustus/2008

TUGAS AKHIR

Diajukan untuk Memenuhi Salah Satu Syarat Memperoleh Gelar Sarjana Teknik

Jurusan Teknik Mesin

Disusun oleh :

IGNATIUS JOKO PITOYO NIM : 055214062

PROGRAM STUDI TEKNIK MESIN JURUSAN TEKNIK MESIN FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA YOGYAKARTA

ii

THE CROSSFLOW TURBINE USING BLADE THAT MADE FROM CUTTING PIPE LENGTHWISE WITH 22 NUMBER OF BLADES

No : 907/TA/FST-USD/Agustus/2008

FINAL PROJECT

Presented as Partial Fulfillment of the Requirements To Obtain then Sarjana Teknik Degree

in Mechanical Engineering

By :

IGNATIUS JOKO PITOYO Student Number : 055214062

MECHANICAL ENGINEERING STUDY PROGRAM MECHANICAL ENGINEERING DEPARTMENT

SCIENCE AND TECHNOLOGY FACULTY SANATA DHARMA UNIVERSITY

vii

sehingga penulis dapat menyelesaikan Tugas Akhir ini.

Tugas Akhir ini merupakan salah satu syarat untuk mencapai derajat Sarjana S-1 pada Program Studi Teknik Mesin, Fakultas Sains dan Teknologi, Universitas Sanata Dharma. Isi Tugas Akhir ini adalah mengenai unjuk kerja sebuah turbin aliran silang yang menggunakan sudu dari bilah pipa, dengan jumlah sudu 22 buah.

Dalam kesempatan ini penulis menyadari bahwa dalam proses belajar di Program Studi Teknik Mesin, sejak awal studi sampai berakhirnya studi melibatkan banyak hal. Atas segala saran, bimbingan, dukungan dan bantuan, pada kesempatan ini penulis mengucapkan terima kasih kepada :

1. Budi Sugiharto, S.T., M.T. Ketua Program Studi Teknik Mesin Fakultas Sains dan Teknologi Universitas Sanata Dharma Yogyakarta.

2. Yosef Agung Cahyanta, S.T., M.T. Dosen Pembimbing Tugas Akhir. 3. I Gusti Ketut Puja, S.T., M.T. Dosen Pembimbing Akademik.

4. Seluruh dosen dan staff Jurusan Teknik Mesin Fakultas Sains dan Teknologi Universitas Sanata Dharma Yogyakarta yang telah memberikan berbagai pengetahuan kepada penulis dan membantu selama proses belajar di Jurusan Teknik Mesin.

viii

Penulis menyadari sepenuhnya bahwa penulisan Tugas Akhir ini masih jauh dari sempurna. Meskipun demikian penulis berharap bahwa penulisan Tugas Akhir ini dapat memberikan kontribusi dalam pengembangan ilmu khususnya mengenai perancangan turbin aliran silang. Atas kritik dan saran yang bersifat membangun guna sempurnanya karya tulis ini penulis mengucapkan terima kasih.

Yogyakarta, 2 Januari 2009

ix

masyarakat. Geometri sudu turbin aliran silang sebenarnya sama dengan geometri pipa yang dibelah dengan busur tertentu. Penelitian ini bertujuan untuk mempelajari unjuk kerja turbin aliran silang dengan sudu dari bilah pipa yang digunakan untuk pembangkit listrik.

Peralatan yang digunakan adalah sebuah turbin aliran silang. Sudu turbin dibuat dari pipa dengan diameter 1¼ inch. Diameter runner adalah 97,39 mm dengan panjang runner 103 mm. Jumlah sudu pada runner 22 buah. Penelitian dilakukan dengan memvariasikan debit, tinggi nozzle,dan beban. Debit air yang divariasikan adalah 10,6L/s, 9,3L/s, dan 8,3L/s. Tinggi nozzle yang divariasikan adalah 14mm, 9mm, dan 4mm. Untuk menghasilkan listrik turbin dihubungkan dengan generator. Pengukuran daya yang dihasilkan turbin dilakukan dengan mengukur tegangan dan arus yang dihasilkan generator pada kondisi generator diberi variasi pembebanan 10W, 15W, 25W, 40W, 60W, dan 100W. Pada setiap pembeban, putaran turbin diukur dengan tachometer.

Daya maksimum yang diperoleh mencapai 52,5 Watt, dengan efisiensi total mencapai 14,36%. Kondisi tersebut terjadi pada saat variasi debit = 10,6 L/s ; tinggi nozzle 14 mm ; dan beban 100 Watt.

Kata Kunci: turbin aliran silang, bilah pipa

x DAFTAR ISI

Halaman

HALAMAN JUDUL ... i

HALAMAN PERSETUJUAN PEMBIMBING ... iii

HALAMAN PENGESAHAN ... iv

HALAMAN PERNYATAAN ... v

HALAMAN PERSETUJUAN PUBLIKASI ... vi

xi

4.1.4. Data dari Runner B dengan Efisiensi dan Daya

Tertinggi ………... 32

4.2. Grafik Hasil Penelitian ... 33

4.2.1. Grafik dengan Tinggi Nozzle 4 mm dari Runner A .... 33

4.2.2. Grafik dengan Tinggi Nozzle 9 mm dari Runner A .... 34

4.2.3. Grafik dengan Tinggi Nozzle 14 mm dari Runner A.. 35

4.2.4. Grafik dengan Efisiensi dan Daya Tertinggi dari Runner B ……… ... 36

4.3. Analisa ... 37

BAB V KESIMPULAN ... 39

5.1. Kesimpulan ... 40

5.2. Saran ... 40 DAFTAR PUSTAKA

xii

DAFTAR TABEL

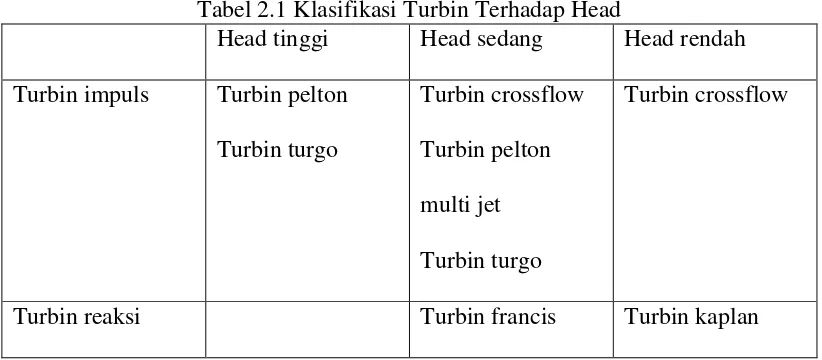

Tabel 2.1 Klasifikasi Turbin Terhadap Head ... 8

Tabel 4.1 Data dengan Tinggi Nozzle 4 mm, Debit 10,6 L/s ... 30

Tabel 4.2 Data dengan Tinggi Nozzle 9 mm, Debit 10,6 L/s ... 30

Tabel 4.3 Data dengan Tinggi Nozzle 9 mm, Debit 9,3 L/s ... 31

Tabel 4.4 Data dengan Tinggi Nozzle 9 mm, Debit 8,3 L/s ... 31

Tabel 4.5 Data dengan Tinggi Nozzle 12 mm, Debit 10,6 L/s ... 31

Tabel 4.6 Data dengan Tinggi Nozzle 12 mm, Debit 9,3 L/s ... 32

Tabel 4.7 Data dengan Tinggi Nozzle 12 mm, Debit 8,3 L/s ... 32

xiii

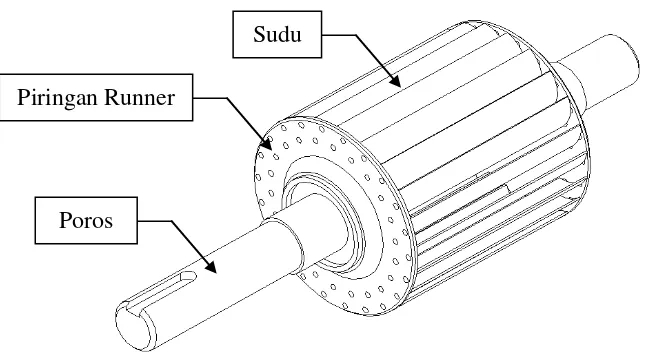

Gambar 1.1 Runner Turbin Crossflow ... 3

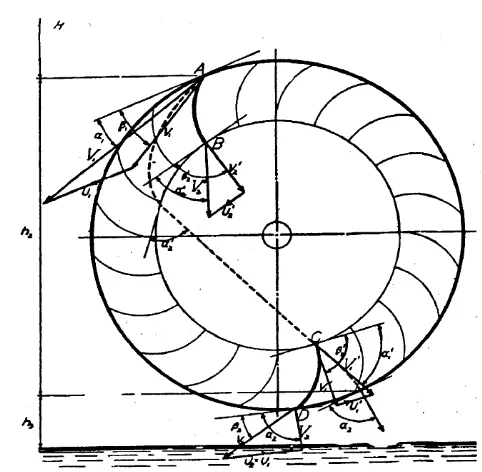

Gambar 2.1 Turbin Crossflow ... 9

Gambar 2.2 Aliran Air Pada Turbin Crossflow ... 10

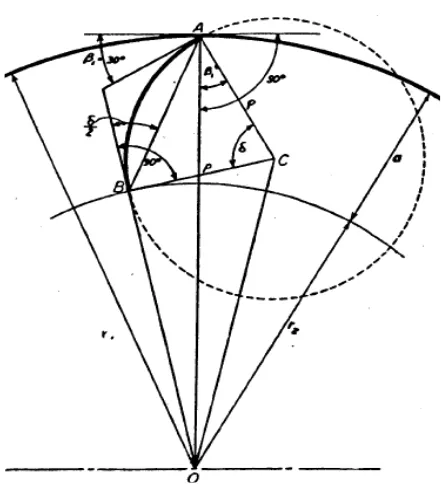

Gambar 2.3 Kelengkungan Sudu... 14

Gambar 2.4 Sketsa Pipa yang Dibelah ... 14

Gambar 2.5 Jarak Antar Sudu ... 15

Gambar 2.6 Penampang Nozzle ... 15

Gambar 3.1 Diagram Alir Penelitian ... 17

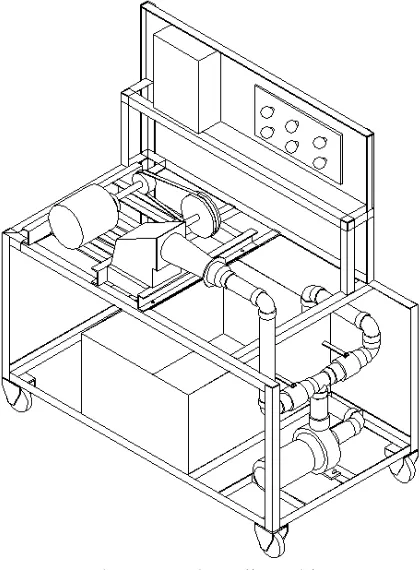

Gambar 3.2 Alat Uji Turbin ... 20

Gambar 4.1 Grafik Daya yang Dihasilkan VS Putaran Generator untuk Tinggi Nozzle 4 mm ... 33

Gambar 4.2 Grafik Efisiensi VS Putaran Generator untuk Tinggi Nozzle 4 mm ... 33

Gambar 4.3 Grafik Daya yang Dihasilkan VS Putaran Generator untuk Tinggi Nozzle 9 mm ... 34

Gambar 4.4 Grafik Efisiensi VS Putaran Generator untuk Tinggi Nozzle 9 mm ... 34

Gambar 4.5 Grafik Daya yang Dihasilkan VS Putaran Generator untuk Tinggi Nozzle 14 mm ... 35

xiv

xv

H = Head (m)

Q = Debit (m3/detik)

η = Efisiensi turbin (%)

D1 = Diameter turbin (m)

L = Panjang Turbin (m)

ρ = Jari-jari kelengkungan sudu turbin (m)

a = Lebar velk radial (m)

s1 = Jarak antar sudu pancaran air masuk (m)

t = Jarak antar sudu (m)

β1 = Sudut masuk (o)

s2 = Jarak antar sudu pancaran air keluar (m)

n = Jumlah sudu (buah)

y1 = Jarak pancaran dari poros (m)

y2 = Jarak pancaran dari keliling dalam (m)

A = Penampang nosel (m)

so = Tinggi pancaran air nosel (m)

N = Kecepatan Putar (rpm)

Δ = Sudut pusat sudu jalan (o)

Pin = Daya yang tersedia (W)

1 BAB I PENDAHULUAN

1.1 Latar Belakang Masalah

Listrik merupakan sumber energi yang digunakan oleh manusia. Listrik dihasilkan dari suatu sistem pembangkit listrik. Pembangkit yang banyak digunakan adalah pembangkit listrik tenaga air (PLTA), pembangkit listrik tenaga panas bumi (PLTG), Pembangkit listrik tenaga uap (PLTU), pembangkit listrik tenaga diesel (PLTD), dan pembangkit listrik tenaga nuklir (PLTN). PLTU dan PLTD menggunakan sumber energi berupa batubara ataupun minyak bumi.

Permasalahan yang dihadapi saat ini adalah tentang ketersediaan sumber energi yang tidak dapat diperbaharui dewasa ini. Hal itu menimbulkan adanya krisis energi sehingga berdampak pada melonjaknya harga minyak bumi.

Air merupakan salah satu sumber daya alam yang tidak terbatas jumlahnya. Air juga memiliki potensi yang sangat besar dan dapat digunakan sebagai sumber energi yang dapat menggantikan penggunaan energi fosil. Air merupakan sumber energi yang bersih karena tidak menghasilkan polutan. Berbeda dengan sumber energi fosil, air tidak mempunyai potensi merusak ozon maupun potensi pemanasan global.

daerah-daerah tersebut tersebar dari Sabang sampai Marauke. Daerah-daerah yang diprediksi memiliki potensi tersebut, antara lain : Pulau Papua 22371 MW, pulau Kalimantan 21611 MW, pulau Sumatra 15804 MW, pulau Sulawesi 10203 MW, pulau Jawa 4531 MW, kepulauan Nusa Tenggara (Bali, NTB dan NTT) 674 MW dan kepulauan Maluku 430 MW. Data-data di atas merupakan sumber pembangkit tenaga air dengan kapasitas besar, belum termasuk sumber-sumber pembangkit tenaga air dengan kapasitas kecil. Untuk memanfaatkan potensi tersebut diperlukan suatu teknologi terapan agar masyarakat kecil dapat menyediakan energi listrik secara swadaya.

3

Gambar 1.1 Runner Turbin Crossflow

1.2 Rumusan Masalah

Informasi tentang unjuk kerja turbin crossflow dengan sudu dibuat dari pipa yang dibelah tidak banyak diketahui. Pada penelitian ini akan dibuat turbin crossflow dengan sudu dari pipa yang dibelah. Turbin tersebut akan diteliti unjuk kerjanya pada berbagai variasi debit dan head air masuk.

Pada penelitian ini, turbin yang akan dibuat dirancang untuk memanfaatkan tenaga air yang memiliki head 4,5 m, debit 8 L/s. Sudu dibuat dari pipa hitam berdiameter 1,25 inch, yang dibelah dengan sudut 73,28˚.

Pada saat pengambilan data, dilakukan variasi debit 10,6 L/s, 9,3 L/s, dan 8,3 L/s, untuk variasi beban generatornya adalah 10 W, 15 W, 25W, 40 W, 60 W, dan 100 W. Variasi lainnya adalah tinggi nozzle 14mm, 9mm, dan 4mm

Daya maksimum dan efisiensi maksimum runner yang dibuat akan dibandingkan dengan runner dari alat uji turbin. Untuk selanjutnya runner yang

Sudu Piringan Runner

dibuat disebut dengan runner A sedangkan runner dari alat uji turbin disebut dengan runner B.

1.3 Tujuan dan Manfaat 1.3.1 Tujuan

Tujuan penelitian ini adalah :

a. Membuat runner turbin crossflow dengan menggunakan sudu dari pipa yang dibelah untuk pembangkit listrik agar mudah dibuat oleh masyarakat.

b. Mengetahui dan membandingkan daya serta efisiensi menyeluruh terbaik dari variasi debit,beban generator, dan tinggi nozzle.

1.3.2 Manfaat

Hasil penelitian ini diharapkan dapat:

a. Menambah kepustakaan teknologi pembangkit listrik tenaga air mikrohidro.

b. Diterapkan di masyarakat yang berada dekat sumber air dan belum mendapat pasokan listrik sehingga dapat menyediakan energi listrik secara swadaya .

c. Mengurangi ketergantungan terhadap minyak bumi.

5 BAB II DASAR TEORI

2.1 Tinjauan Pustaka

Unjuk kerja turbin crossflow dipengaruhi oleh banyak parameter antara lain adalah jumlah sudu, sudut pancaran air masuk, sudut keluar, posisi pancaran air masuk, lintasan aliran air di dalam turbin, rasio lebar dan diameter runner, rasio diameter dalam dan diameter luar serta manufaktur runner maupun nozzle. Geometri runner turbin crossflow dapat dilihat pada gambar 2.3 dan 2.5.

Penelitian tentang turbin crossflow banyak dilakukan untuk sudu yang dibuat dari plat yang dilengkung. Turbin crossflow yang dilengkapi dengan saluran pengarah di dalam runnernya pernah dibuat dan diuji (Olgun, 2000). Saluran pengarah dibuat dengan tujuan untuk mengumpulkan dan mengarahkan air yang keluar dari sudu atas agar dapat menuju sudu bawah dengan lebih baik. Tiga bentuk saluran telah dibuat dan diuji dengan berbagai variasi posisi saluran pengarah serta variasi bukaan nozzle. Penambahan saluran di dalam runner ternyata tidak menaikkan efisiensi tetapi justru menurunkan efisiensi turbin crossflow sebesar 5 %.

yang digunakan adalah 0,75; 0,67; 0,58; dan 0,54. Sudut masuk pancaran air dipilih sebesar 16o. Hasil penelitian menunjukkan bahwa efisiensi tertinggi dicapai pada perbandingan 0,75 dan terendah pada perbandingan 0,54 dengan perbedaan sebesar 3%. Efisiensi tertinggi yang bisa dicapai adalah sebesar 72%.

Penelitian terhadap pengaruh sudut nozzle menunjukkan bahwa efisiensi akan semakin besar jika sudut nozzle semakin besar (Khosrowpanah, 1988). Penelitian ini menggunakan 3 buah runner dengan jumlah sudu 20, 15 dan 10 serta 1 buah runner dengan diameter setengah dari diameter runner yang lain, sedangkan jumlah sudunya 20. Dari penelitian ini juga didapatkan bahwa efisiensi tertinggi dari tiap runner dicapai pada kecepatan spesifik yang sama. Semakin banyak jumlah sudu akan memberikan efisiensi yang semakin tinggi, namun jumlah sudu tersebut ada batasnya. Untuk sudut nozzle tertentu efisiensi maksimum dicapai pada jumlah sudu tertentu. Ada jumlah sudu optimum untuk sudut nozzle tertentu (Joshi,1995).

2.2 Landasan Teori

2.2.1 Definisi Turbin Air

7

cepat. Daya mekanis ini kemudian ditransfer ke generator oleh suatu poros dan kemudian akan menghasilkan energi listrik. Pemilihan suatu turbin tergantung pada karakteristik lokasi, karena menentukan tinggi air jatuh dan kapasitas air. Selain itu pemilihan turbin juga tergantung dari kecepatan putar yang diminta oleh generator.

2.2.2 Perkembangan Turbin Air

Bentuk yang paling tua dan sederhana dari turbin air adalah kincir air, yang pertama kali digunakan oleh bangsa yunani pada abad pertengahan. Perpindahan dari bentuk kincir air ke bentuk turbin air modern memakan waktu sekitar 100 hingga saat ini masih dapat dijumpai di lokasi hidro yang kecil.

2. Pada tahun 1826 Benoit Fourneyron mengembangkan sebuah turbin air berefisiensi 80%. Air diarahkan menyimpang melalui turbin runner sehingga turbin runner berputar (turbin aliran keluar).

4. Pada tahun 1848 James B. Francis mengembangkan disain turbin air aliran dalam untuk mendapatkan efisiensi yang lebih tinggi (90%). Yang disebut turbin Francis.

2.2.3 Jenis-jenis Turbin Air

Terdapat berbagai jenis turbin air yang digunakan untuk penyediaan kebutuhan energi listrik. Turbin air biasanya dikelompokan berdasarkan kegunaan tertentu, kapasitas aliran dan tinggi air jatuh. Oleh karena itu turbin air diklasifikasikan berdasarkan beberapa cara. Secara umum turbin air dikelompokkan menurut tinggi air jatuh (Head) dan juga prinsip kerja turbin tersebut merubah energi air menjadi energi puntir. Berdasarkan klasifikasi ini turbin air dibagi menjadi :

Tabel 2.1 Klasifikasi Turbin Terhadap Head

Head tinggi Head sedang Head rendah Turbin impuls Turbin pelton

Turbin turgo

Turbin crossflow Turbin pelton multi jet Turbin turgo

Turbin crossflow

9

2.3 Turbin Crossflow

Turbin Crossflow atau yang juga dikenal dengan nama Turbin Michell-Banki merupakan salah satu jenis turbin impuls. Turbin crossflow terdiri dari dua bagian yaitu nozzle dan runner. Turbin crossflow menggunakan nozzle berpenampang persegi panjang yang lebarnya sesuai dengan lebar runner. Sedangkan tinggi nozzle dapat diubah-ubah karena menggunakan sebuah katup yang dapat diset ketinggiannya. Runner turbin dibuat dari beberapa sudu yang dipasang pada sepasang piringan paralel. Pancaran air dari nosel masuk turbin dan mengenai sudu sehingga terjadi konversi energi kinetik menjadi energi mekanis. Pancaran air masuk turbin melalui bagian atas, memberikan energi ke sudu kemudian masuk ke bagian dalam turbin dan keluar melalui bagian bawah turbin. Turbin mengambil energi air dua kali yaitu melalui sudu atas dan sudu bawah. Pada bagian atas turbin mengambil energi sebesar 72 % dan pada bagian bawah turbin mengambil energi sebesar 28 %.

Gambar 2.1 Turbin Crossflow aliran air

Katup nozzle

poros

Dari kapasitas air dan tinggi air jatuh dapat diperoleh potensi daya air yang tersedia yaitu (Dietzel, 1996, hal. 2) :

H Q g

Pin (1)

Dengan

P : daya yang tersedia (W),

ρ : massa jenis air (kg/m3),

g : percepatan gravitasi (m/detik2), Q : debit air (m3/detik),

H : tinggi air jatuh (m),

11

dengan C merupakan koefisien kerugian pada nosel

Daya teoritis yang dihasilkan turbin adalah

V1cos 1 V2cos 2

u1Efisiensi turbin yang merupakan perbandingan antara daya yang dihasilkan turbin dengan daya air yang tersedia adalah (Mockmore, 1949, hal 8):

Secara teoritis efisiensi turbin dipengaruhi oleh kecepatan pancaran air masuk turbin dan sudut pancaran air.

Untuk menghasilkan listrik poros turbin dihubungkan dengan poros generator. Hubungan ini melalui sistem transmisi yang ditentukan berdasarkan putaran poros turbin dan putaran kerja generator. Daya listrik (P) yang dihasilkan generator dapat diketahui setelah arus dan tegangan yang dihasilkan diukur.

Besarnya daya listrik adalah

Pout = V I (6)

dengan

Pout : Daya yang dihasilkan generator (watt)

V : tegangan listrik yang dihasilkan (volt) I : kuat arus listrik yang dihasilkan (ampere)

Efisiensi menyeluruh (efisiensi nozzle, turbin, transmisi dan generator) dihitung dengan persamaan

Perhitungan ukuran-ukuran turbin menggunakan asumsi sudut pancaran air masuk (α1) sebesar 16o dan nilai ψ = 0.98 , C = 0.98 dan k = 0,087

(Mockmore,1949, hal 17). Dengan asumsi tersebut secara teoritis dapat dicapai efisiensi maksimum turbin sebesar 87,8% (Mockmore,1949, hal 9).

13

Lebar runner ditentukan dengan terlebih dahulu menentukan diameter turbin yang direncanakan. Pemilihan diameter turbin akan menentukan putaran kerja turbin, sehingga dalam pemilihannya mempertimbangkan putaran kerja generator. Putaran kerja turbin (N) adalah (Mockmore,1949, hal 15):

N =862H½/ D1 (9)

Setelah diameter runner ditentukan maka dapat dihitung besarnya jari-jari kelengkungan sudu (ρ) yaitu (Mockmore,1949, hal 15) :

ρ = 0.326 D1/2 (10)

Karena sudu akan dibuat dari pipa yang dibelah maka kemudian dipilih pipa dengan jari-jari mendekati jari-jari kelengkungan sudu hasil perhitungan. Setelah pipa untuk sudu ditentukan maka diameter runner dihitung kembali dengan :

D1 = 2 ρ / 0.326 (11)

Lebar runner ditentukan dengan

L = 210,6 Q/(H½ D1) (12)

Lebar velk radial (a ) ditentukan dari persamaan (Mockmore, 1949, hal 12) :

Gambar 2.3 Kelengkungan Sudu (Mockmore, 1949, hal. 16)

Untuk sudut pancaran air (α1) sebesar16o maka sudut sudu (δ) adalah 73o 28’

(Mockmore, 1949, hal. 15). Dengan demikian untuk sudu dari pipa maka sudu dibuat dengan membelah pipa dengan sudut busur 73o 28’.

Gambar 2.4 Sketsa Pipa Dibelah Dengan Sudut 73o28’

Jarak antar sudu (t) dihitung dengan persamaan (Mockmore, 1949, hal 10)

15

dengan

s1 = kD1 (Mockmore, 1949, hal 14),

β1 = 30o (Mockmore, 1949, hal 10), untuk α =16

Gambar 2.5 Jarak Antar Sudu (Mockmore, 1949, hal. 9)

Jumlah sudu (n) ditentukan dengan (Mockmore, 1949, hal 17)

n = л D1/t (15)

Nozzle turbin Crossflow berbentuk persegi panjang. Penrhitungan ukuran nozzle:

so = Q / (V1 L) (16)

Torsi yang terjadi adalah sebagai berikut

17

6. Pembuatan runner 3. Jadwal

7. UJI PRESTASI

8. isi bak dengan air

9. pasang runner pada alat uji turbin

10. Nyalakan pompa

11. atur debit = 10,6 L/s 16. ukur V,I,Ngenerator

17.. matikan PHB

20. variasi debit = 9,3 ; 8,3 L/s

Gambar 3.1 Diagram Alir Penelitian

3.2 Bahan Penelitian

Bahan-bahan yang digunakan pada penelitian ini adalah: a. Pipa hitam diameter 1 ¼ inch , panjang 1m b. Plat tebal 15 mm x 100 mm x 100 mm , 2 buah c. Besi poros diameter 30 mm x 300 mm.

3.3 Peralatan Penelitian

Peralatan yang digunakan pada penelitian ini adalah: a. Alat uji turbin

b. Tachometer,multimeter

c. Peralatan kerja bangku, mesin : bubut,milling,las d. Alat ukur (roll meter, jangka sorong, siku)

22. ANALISA DATA

23. P ; Pout ; ηtot tiap variasi

24. Grafik

STOP

END

21. Matikan pompa

19

3.4 Jalannya Penelitian 3.4.1 Persiapan

Tahap awal dari penelitian ini adalah studi pustaka. Pada tahap ini, bahan-bahan yang akan digunakan sebagai referensi dikumpulkan. Referensi yang dikumpulkan berasal dari berbagai sumber, namun kebanyakan berasal dari internet. Referensi ini berupa hasil penelitian lembaga lain dan buku-buku acuan.

Tahapan selanjutnya adalah pembuatan jadwal kerja yang akan digunakan sebagai pedoman untuk mencapai efisiensi waktu yang maksimal.

3.4.2 Pembuatan Alat 3.4.2.1 Desain Alat

Pada tahapan ini, gambar kerja dibuat. Sebelum membuat gambar kerja, terlebih dahulu dibuat sketsa alat.

Alat uji turbin juga akan digunakan pada pelaksanaan uji prestasi. Penelitian akan dilaksanakan dengan membuat sebuah runner (runner A) dengan diameter dan panjang yang sama dengan runner dari alat uji turbin (runner B). Sedangkan perbedaannya terletak pada jumlah sudu, bahan sudu, dan proses manufakturing runner.

Runner B akan dilepas, dan digantikan dengan runner A. Sedangkan komponen lain seperti rumah runner, generator, transmisi sabuk dan puli, panel-panel listrik, dan nozzle akan tetap dipakai pada penelitian ini.

kelompok studi Rekayasa Tenaga Air. Untuk menggantikan laju aliran sungai, digunakan sebuah pompa berkapasitas maksimum 10 L/dtk, Head 22 m dan kecepatan putar 1500 rpm.

Pompa mengalirkan air yang ditampung pada sebuah bak air kapasitas 240 liter. Air tersebut dipompakan menuju ke nozzle melalui pipa penstock berdiameter 2 inch. Untuk mengatur debit dan head masuk Nozzle, dipasang dua buah kran pada pipa penstock. Air yang masuk ke nozzle akan digunakan untuk memutar Runner di dalam rumah runner, kemudian masuk kembali ke dalam bak penampung. Poros runner dihubungkan ke poros generator menggunakan transmisi sabuk dan puli. Selain itu juga digunakan kopling flens luwes.

Generator akan menghasilkan listrik. Listrik yang dihasilkan kemudian diukur saat pengambilan data.

21

3.4.2.2 Perancangan Runner

Untuk pembuatan runner, dipakai sudu dari pipa yang dibelah. Perancangan dan perhitungannya adalah sebagai berikut:

a. Data perancangan

d. Diameter runner (D1) ρ = 0,326 r1

r1 = 0,625 / 0,326

D1 = 3,834 inch

e. Panjang dan diameter runner (LD1)

LD1 = 210 . Q/H½

= 210 . 0,283 / (14,764) ½ = 15,485 inch2

f. Panjang runner (L) L = 15,485/D1

= 15,485/3,834 = 4,038 inch

g. Kecepatan putar runner (N) N = 862 . H½ / D1

= 862 . (14,764) ½ / 3,834 = 863,796 rpm

h. Lebar nozzle (s0)

A = Q / V

23

= 0,009 ft2 S0 = A / L

= 0,009 . 144 / 4,038 =0,321 inch

i. Jarak sudu pada runner (s1,t)

s1 = k . D1

= 0,087 . 3,834 = 0,334 inch t = s1/ sinβ1

= 0,334 / sin ( tan-1 ( 2.tan16°)) = 0,671 inch

j. Jumlah sudu (n) n = π . D1 / t

= 3,14 . 3,834 / 0,671

= 18 buah (pada penelitian ini, jumlah sudu dibuat menjadi 22 buah untuk variasi)

k. Radial rim width (a) a = 0,17 . D1

sudut masuk (α) = 16°

jumlah sudu (n) = 22 buah

3.4.2.3 Pembuatan Runner

Setelah perancangan selesai, dilanjutkan dengan pembuatan runner. langkah pertama adalah pembuatan sudu. Pipa hitam dipotong-potong dengan panjang 103 mm, kemudian dibelah dengan sudut 74° sebanyak 22 buah. Pembelahan dapat dilakukan dengan gergaji tangan atau dengan mesin skrap.

Pembuatan alat dilanjutkan dengan membuat piringan dan poros runner. piringan dan poros dibentuk menggunakan mesin bubut. Piringan dibuat 2 buah, satu untuk sebelah kanan, satu untuk sebelah kiri. Setelah selesai dibentuk, piringan dibor dengan diameter 3 mm sebanyak 44 lubang per piringan. Lubang-lubang ini akan digunakan untuk mengelas sudu dengan piringan. Untuk mendapatkan lubang sesuai dengan geometri yang diinginkan, pengeboran dilakukan dengan menggunakan mal piringan dari kertas. Mal ini dibuat dengan program Mechanical Desktop.

27

Pengelasan sudu dilakukan secara bertahap. Dua belas sudu dilas terlebih dahulu. Masing-masing 3 buah sudu untuk bagian atas, bawah, kanan dan kiri. Pengelasan 12 sudu ditujukan untuk menjaga agar posisi poros setelah dipotong tetap center. Setelah selesai dipotong, sudu yang lain kemudian dilas.

Setelah semua sudu dilas, dilakukan finishing dengan gerinda tangan. Sisa-sisa pengelasan diratakan. Sesudah itu, dilakukan balancing geometri dengan mesin bubut.

3.4.2.4 Pemasangan Runner ke Alat Uji Turbin

Runner kemudian dipasang ke alat uji turbin. Setelah selesai dipasang, rumah bantalan yang terdapat di sisi kanan dan kiri rumah runner dipasang. Diikuti dengan pemasangan kopling transmisi sabuk dan puli.

Setelah dipastikan semua bagian terpasang, penelitian dilanjutkan dengan uji prestasi.

3.4.3 Uji Prestasi

Pada tahap ini dilakukan pengambilan data untuk mengetahui unjuk kerja dari turbin crossflow.

Variabel yang divariasikan :

a. Debit air, yaitu : 10,6 L/s ; 9,3 L/s ; 8,3 L/s b. Tinggi nozzle : 14 mm ; 9 mm ; 4 mm

Variabel yang diukur : a. Head air

b. Tegangan yang dihasilkan generator c. Arus yang dihasilkan generator d. Putaran turbin

Langkah penelitian :

a. Isi bak penampung dengan air b. Pasang runner pada alat uji turbin c. Nyalakan pompa air

d. Atur Debit air = 10,6 L/s, dengan mengatur dua kran pada pipa penstock e. Atur tinggi nozzle = 14 mm , dengan cara memutar lengan pengatur di

samping atas rumah runner

f. Ukur dan catat tekanan air dengan manometer pada saluran nozzle g. Pasang beban (lampu) 10 Watt

h. Nyalakan Panel Hubung Bagi

i. Ukur dan catat tegangan serta arus listrik yang dihasilkan generator menggunakan multimeter

j. Ukur dan catat putaran generator menggunakan tachometer k. Matikan Panel Hubung Bagi

l. Ulangi langkah g-k untuk beban = 15 W; 25 W; 40 W; 60 W; 100W m. Ulangi langkah e-l untuk tinggi nozzle = 9 mm ; 4 mm

29

3.4.4 Analisa Data

Pengolahan data dilakukan sebagai berikut :

a. Hitung potensi daya air dengan persamaan 1 untuk tiap variasi debit. b. Hitung daya yang dihasilkan generator dengan persamaan 6 untuk tiap

variasi

c. Hitung efisiensi total dengan persamaan 7 untuk tiap variasi

d. Analisis dilakukan dengan membuat grafik hubungan putaran turbin dengan daya dan grafik hubungan putaran turbin dengan efisiensi untuk tiap variasi

3.5 Kesulitan Penelitian

Kesulitan yang dihadapi pada saat pelaksanaan penelitian adalah sebagai berikut: a. Pengukuran debit air karena proses pengerjaan flowmeter belum selesai b. Pembuatan alur kelengkungan sudu pada piringan runner, sehingga untuk

menggantikan alur dibuat lubang-lubang kecil pada piringan c. Penempatan sudu terhadap piringan runner pada saat dilas

d. Penyesuaian kondisi peralatan yang digunakan supaya mendekati data perancangan

30 4.1 Hasil Penelitian

4.1.1 Data Variasi Tinggi Nozzle 4 mm dari Runner A

Tabel 4.1 Data dengan Tinggi Nozzle 4 mm, Debit 10,6 L/s

Q = 10,6 L/s

no Head (H) beban tegangan arus putaran P in P out ηtotal

psi (Watt) (Volt) (x200mA) (rpm) (Watt) (Watt) (%)

1 14 10 130 0,2 772,1 1023,58 5,20 0,51

2 14 15 128 0,3 769,8 1023,58 7,68 0,75

3 14 25 120 0,3 769,6 1023,58 7,20 0,70

4 14 40 110 0,5 768,1 1023,58 11,00 1,07

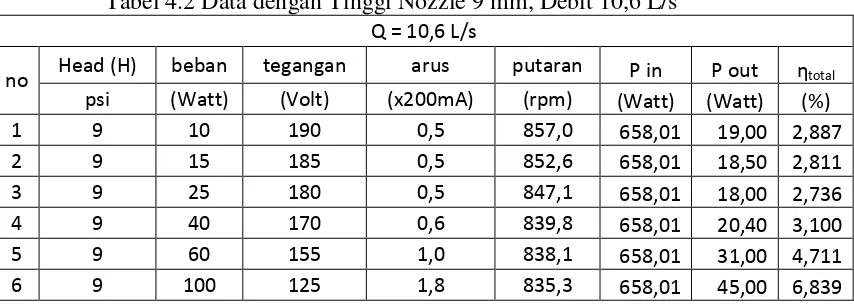

4.1.2 Data Variasi Tinggi Nozzle 9 mm dari Runner A

Tabel 4.2 Data dengan Tinggi Nozzle 9 mm, Debit 10,6 L/s

Q = 10,6 L/s

no Head (H) beban tegangan arus putaran P in P out ηtotal

psi (Watt) (Volt) (x200mA) (rpm) (Watt) (Watt) (%)

1 9 10 190 0,5 857,0 658,01 19,00 2,887

2 9 15 185 0,5 852,6 658,01 18,50 2,811

3 9 25 180 0,5 847,1 658,01 18,00 2,736

4 9 40 170 0,6 839,8 658,01 20,40 3,100

5 9 60 155 1,0 838,1 658,01 31,00 4,711

31

Tabel 4.3 Data dengan Tinggi Nozzle 9 mm, Debit 9,3 L/s

Q = 9,3 L/s

Tabel 4.4 Data dengan Tinggi Nozzle 9 mm, Debit 8,3 L/s

Q = 8,3 L/s

4.1.3 Data Variasi Tinggi Nozzle 12 mm dari Runner A

Tabel 4.5 Data dengan Tinggi Nozzle 12 mm, Debit 10,6 L/s

Tabel 4.6 Data dengan Tinggi Nozzle 12 mm, Debit 9,3 L/s

Tabel 4.7 Data dengan Tinggi Nozzle 12 mm, Debit 8,3 L/s

Q = 8,3 L/s

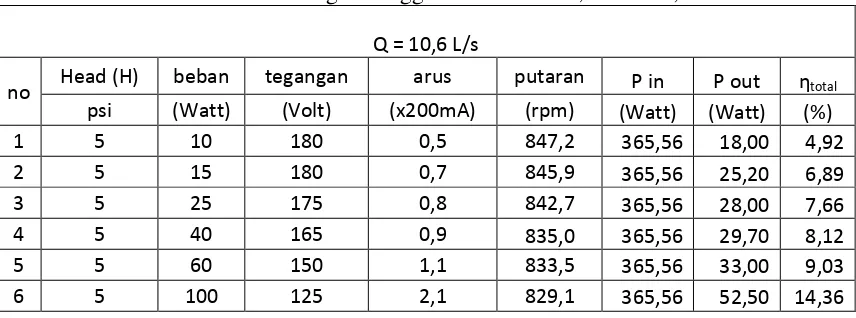

4.1.4 Data dari Runner B dengan Efisiensi dan Daya Tertinggi

Tabel 4.8 Data dari Runner B dengan Efisiensi dan Daya Tertinggi

33

4.2 Grafik Hasil Penelitian

4.2.1 Grafik dengan Tinggi Nozzle 4 mm dari Runner A

Gambar 4.1 Grafik Daya yang Dihasilkan VS Putaran Generator untuk Tinggi Nozzle 4 mm

Gambar 4.2 Grafik Efisiensi VS Putaran Generator untuk Tinggi Nozzle 4mm

0

767 768 769 770 771 772 773

d

767 768 769 770 771 772 773

4.2.2 Grafik dengan Tinggi Nozzle 9 mm dari Runner A

Gambar 4.3 Grafik Daya yang Dihasilkan VS Putaran Generator untuk Tinggi Nozzle 9 mm

Gambar 4.4 Grafik Efisiensi VS Putaran Generator untuk Tinggi Nozzle 4 mm

0

760 780 800 820 840 860 880

d

760 780 800 820 840 860 880

35

4.2.3 Grafik dengan Tinggi Nozzle 14 mm dari Runner A

Gambar 4.5 Grafik Daya yang Dihasilkan VS Putaran Generator untuk Tinggi Nozzle 14 mm

Gambar 4.6 Grafik Efisiensi VS Putaran Generator untuk Tinggi Nozzle 14 mm

0

780 800 820 840 860

D

780 800 820 840 860

4.2.4 Grafik dengan Efisiensi dan Daya Tertinggi dari Runner B

Gambar 4.7 Grafik Daya yang Dihasilkan VS Putaran Generator untuk Runner B

Gambar 4.8 Grafik Efisiensi VS Putaran Generator untuk Runner B 0

820 830 840 850 860

Day

825 830 835 840 845 850 855 860

37

4.3 Analisa

a. Efisiensi total yang dihasilkan rendah, hal ini dikarenakan putaran generator jauh di bawah daerah kerja generator (1400 rpm) sehingga mengakibatkan efisiensi generator rendah. Selain itu, adanya poros di antara piringan runner juga menghambat aliran air yang keluar dari sudu atas ke sudu bawah. Sehingga pemanfaatan aliran air oleh sudu bagian bawah menjadi berkurang. Hal ini dapat mengurangi efisiensi runner. b. Tidak diperoleh data untuk beberapa variasi, hal ini disebabkan karena

tegangan yang dihasilkan tidak cukup kuat untuk beban yang dipasang (lampu pijar 220 V), sehingga relay pada Panel tidak dapat bekerja.

c. Grafik yang diperoleh tidak stabil, hal ini disebabkan oleh putaran turbin yang kurang stabil. Balancing runner yang dilakukan kurang baik, karena hanya dilakukan balancing terhadap geometri.

Semakin kecil putaran, semakin besar daya yang dihasilkan. Putaran runner yang kurang stabil menyebabkan daya yang dihasilkan juga kurang stabil, sehingga pada grafik dapat dilihat adanya garis trend yang berbentuk parabola yang menghadap ke atas.

d. Jika dibandingakan dengan runner bawaan dari alat uji turbin, maka diperoleh perbedaan efisiensi maksimum yang cukup jauh perbedaannya. Proses manufakturing turbin kurang sempurna sehingga tidak dapat dihasilkan turbin dengan geometri yang sesuai dengan perancangan. e. Perbandingan beban dengan putaran seharusnya berbentuk parabolik

atas, dan pada saat putaran optimal. Ketika menuju ke titik puncak atas, daya dan putaran akan bertambah besar. Akan tetapi, setelah melewati putaran optimal, daya yang terjadi akan menurun meskipun putaran tetap naik.

Pada hasil penelitian ini, tidak diperoleh hasil seperti pada keterangan di atas. Bahkan dari hasil penelitian diperoleh semakin besar beban yang diberikan, putaran yang terjadi selalu menurun. Tidak diperoleh berapa kecepatan optimal turbin. Hal ini disebabkan karena pada penelitian tidak menggunakan horse power brake, melainkan menggunakan beban lampu pijar. Hal ini menyebabkan putaran generator tidak dapat diatur. Putaran generator tergantung pada besarnya beban yang digunakan.

39 BAB V KESIMPULAN

5.1. Kesimpulan

a. Kondisi kerja terbaik turbin adalah pada variasi debit 10,6 L/s dan tinggi nozzle 14 mm

b. Efisiensi menyeluruh maksimum dan daya output maksimum pada kondisi terbaik adalah 14,36 % dan 52,5 W.

c. Turbin mulai dapat bekerja pada alat uji turbin saat tinggi nozzle 4 mm dan debit 10,6 L/s

d. Semakin besar head dan debit, semakin besar daya yang dihasilkan

5.2. Saran

a. Untuk mengukur debit air, sebaiknya digunakan flowmeter

b. Pembuatan runner sebaiknya tanpa poros tengah (antar piringan) sehingga tidak menghalangi aliran air dari sudu atas

c. Generator yang digunakan pada alat uji turbin diganti dengan generator yang mempunyai daerah kerja antara 750 rpm sampai dengan 1000 rpm d. Kalibrasi alat ukur milik laboratorium

f. Untuk perancangan runner, diusahakan agar piringan tidak terlalu tebal supaya runner tidak terlalu berat

g. Untuk penelitian berikutnya, pemasangan beban dan pengukuran dilakukan pada bagian ballast-loadnya saja, tidak pada beban. Pada kondisi ini, beban tidak dipakai. Hal ini memperingkas peralatan yang digunakan h. Metode lainnya adalah tanpa menggunakan panel listrik pada alat uji

turbin. Arus dan tegangan dari generator langsung dihubungkan ke beban. Tanpa Electronic Load Controller (ELC), putaran yang dihasilkan akan berubah-ubah sesuai dengan beban yang diberikan sehingga diperoleh grafik daya dengan putaran yang cukup baik. Akan tetapi, frekuensi dari listrik yang dihasilkan tanpa ELC akan tidak stabil karena beban yang diberikan berubah-ubah

i. Untuk memperoleh hasil yang lebih detail, beban yang digunakan perlu ditambah besar dayanya dan variasinya (selisih daya antar variasi diperkecil)

DAFTAR PUSTAKA

Dietzel, Fritz , 1996, Turbin Pompa dan Kompresor, cetakan ke-5, Penerbit Erlangga, Jakarta

Joshi, C. B., Seshadri, V., Singh, S. N., Parametric Study on Performance of Cross-Flow , Journal of Energy Engineering, Vol. 121, No. 1, April 1995, pp. 28-45

Khosrowpanah, S, Fiuzat, A. A., Albertson, M., L., Experimental Study of Cross-Flow Turbine, Journal of Hydraulic Engineering, Vol. 114, No. 3, March 1988, pp. 299-314

Mockmore, CA., 1949, The Banki Water Turbine, Oregon State College.

Menteri Energi dan Sumber Daya Mineral Republik Indonesia, 2003, Kebijakan Pengembangan Energi Terbarukan dan Konservasi Energi (Energi Hijau),

Departemen Energi dan Sumber Daya Mineral, Jakarta

Olgun , H, 2000, Effect of interior guide tubes in cross-flow turbine runner on turbine performance, International Journal of Energy Research, Volume 24 Issue 11 , September 2000, Pages 935 – 964

Olgun, H , 1998, Investigation of the performance of a cross-flow turbine, International Journal of Energy Research, Volume 22 Issue 11 , Pages 935 – 964

Peralatan untuk membelah pipa

Pemasangan 12 sudu awal