i

TURBIN ALIRAN SILANG MENGGUNAKAN SUDU

DARI BILAH PIPA DENGAN JUMLAH SUDU 30

TUGAS AKHIR

Diajukan Untuk Memenuhi Salah Satu Syarat Memperoleh Gelar Sarjana Teknik

Program Studi Teknik Mesin

Diajukan oleh : TJEN EDISON NIM : 055214080

PROGRAM STUDI TEKNIK MESIN

JURUSAN TEKNIK MESIN

FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA

ii

FINAL PROJECT

Presented as Partial Fulfillment of the Requirements to Obtain the Sarjana Teknik Degree

in Mechanical Engineering

By : TJEN EDISON

Student Number : 055214080

To

MECHANICAL ENGINEERING STUDY PROGRAM

MECHANICAL ENGINEERING DEPARTMENT

SCIENCE AND TECHNOLOGY FACULTY

SANATA DHARMA UNIVERSITY

TUGASAKnIR.

TURSIN ALIRAN SII"AI\TG MENGGI'NAI(AN SUDU DARI

$ilN,Ag PIPA I}DI{GAT{J{'MI,AT S['DU 30

4#,"'ffikF

{ " d f o * q

f l f f i E

4ffi"3

Pembimbing

1,^*

Yoaef

fusg C*:naata S.T."L{.T.

Tanggal Pange 30 Jaouari 2010BILAH PIPA DENGAhI JTTMLAII ST]DU

30

Dipeniapkan dan disusun Oleh : Tjen Edison

NIM : 055214080

Telah dipertahankan di dqan panitia penguji

padatanggat 30 Januari 2010

dan dinyatakan memenuhi syarat

Susunan Panitia p€nguji

NamaLengkap

Ketua

Sekretaris

Anggota

: Ir. Petrus Kanisius Purwadi. M.T.

: h. Fransiscus Asisi Rusdi Sambadq M.T.

: YosefAgung Cahyanta S.T., M.T.

Yogyakarta 22Marct2010

Fakultas Sains dan teknologi

Universitas Sanata Dharma

Yogyakarta

Dekan

{(t"?'eivI

(YosefAgung Cattyanta S.T., M.T.)

v

PERNYATAAN KEASLIAN KARYA

Dengan ini saya menyatakan bahwa dalam Tugas Akhir ini tidak terdapat karya yang pernah diajukan untuk memperoleh gelar kesarjanaan di suatu Perguruan Tinggi, dan sepanjang pengetahuan saya juga tidak terdapat karya atau pendapat yang pernah ditulis atau diterbitkan oleh orang lain, kecuali yang secara tertulis diacu dalam naskah ini dan disebutkan dalam daftar pustaka.

Yogyakarta, 30 Januari 2010

vi

Yang bertanda tanggan di bawah ini, saya mahasiswa Universitas Sanata Dharma: Nama : Tjen Edison

Nomor Mahasiswa : 055214080

Demi pengembangan ilmu pengetahuan, saya memberikan kepada Perpustakaan Universitas Sanata Dharma karya ilmiah saya yang berjudul :

TURBIN ALIRAN SILANG MENGGUNAKAN SUDU DARI BILAH PIPA DENGAN JUMLAH SUDU 30

beserta peragkat yang diperlukan (bila ada). Dengan demikian saya memberikan kepada Perpustakaan Universitas Sanata Dharma hak untuk menyimpan, me- ngalihkan dalam bentuk media lain, mengelolanya dalam bentuk pangkalan data, mendistribusikan secara terbatas, dam mempublikasikan di internet atau media lain untuk kepentingan akademis tanpa perlu meminta ijin dari saya maupun memberikan royalti kepada saya selama tetap mencantumkan nama saya sebagai penulis.

Demikian pernyataan ini yang saya buat dengan sebenarnya. Dibuat di Yogyakarta

Pada tanggal : 30 Januari 2010

Yang Menyatakan

(Tjen Edison)

vii

KATA PENGANTAR

Puji syukur penulis panjatkan kepada Tuhan Yang Maha Esa atas rahmat dan anugrah-Nya, sehingga Tugas Akhir ini dapat tersusun dan dapat terselesaikan dengan lancar. Tugas Akhir ini merupakan salah satu syarat yang harus ditempuh untuk memperoleh gelar Sarjana Teknik di Jurusan Teknik Mesin Fakultas Sains dan Teknologi Universitas Sanata Dharma Yogyakarta.

Dalam penulisan Tugas Akhir ini, penulis banyak mendapatkan bantuan yang berupa dorongan, motivasi, doa, sarana, materi sehingga dapat terselesaikannya Tugas akhir ini. Oleh karena itu penulis mengucapkan terima kasih kepada semua pihak yang telah memberikan bantuannya, antara lain :

1. Yosef Agung Cahyanta, S.T., M.T., selaku Dekan Fakultas Teknik Universitas Sanata Dharma dan dosen Pembimbing Utama Tugas Akhir.

2. Budi Sugiharto, S.T.,M.T, selaku Ketua Program Studi Teknik Mesin

3. Kepala Laboratorium Konversi Energi Jurusan Teknik Mesin Universitas Sanata Dharma yang telah memberikan ijin dan fasilitas yang dipergunakan serta karyawan yang telah membantu dalam penelitian ini.

4. Segenap staf pengajar Program Studi Teknik Mesin Universitas Sanata Dharma Yogyakarta yang telah mendidik dan memberikan ilmu pengetahuan kepada penulis sehingga sangat berguna dalam penyelesaian Tugas Akhir ini.

5. Segenap staf karyawan Fakultas Sains dan Teknologi Universitas Sanata Dharma.

6. Drs. Dwi Sujoko M.T., Guru STM Pembangunan yang telah membantu dalam pengelasan runner

7. Ayah, Ibu dan Kakak saya yang selalu memberikan dorongan, motivasi, bantuan moral maupun materi.

8. Timotius Sembiring, Valentine Apri dan Julianto teman seperjuangan dalam pembuatan Tugas Akhir ini.

viii

Semoga penulisan Tugas Akhir ini dapat bermanfaat, baik bagi penulis maupun pembaca.

Terima kasih.

Yogyakarta, 30 Januari 2010

ix

INTISARI

Turbin aliran silang banyak digunakan untuk pembangkit listrik skala mikro. Pembuatan sudu turbin dari plat yang dilengkung sulit dilakukan, sehingga sudu dibuat dari pipa yang dibelah. Geometri sudu turbin aliran silang sebenarnya sama dengan geometri pipa yang dibelah dengan busur tertentu. Penelitian ini bertujuan untuk mempelajari unjuk kerja turbin aliran silang dengan sudu dari pipa yang dibelah yang digunakan untuk pembangkit listrik.

Peralatan yang digunakan adalah sebuah turbin aliran silang. Sudu turbin dibuat dari pipa dengan diameter 2inch. Diameter runner adalah 156 mm dengan lebar runner 196 mm. Jumlah sudu pada runner 30 buah. Penelitian dilakukan dengan memvariasikan nozzle,dan beban. Nozzle yang divariasikan adalah 14x196 mm2,10x196 mm2,dan 7x196 mm2. Untuk menghasilkan listrik turbin dihubungkan dengan generator. Pengukuran daya yang dihasilkan turbin dilakukan dengan mengukur tegangan dan arus yang generator pada kondisi generator diberi variasi pembebanan 5 W, 10W, 15 W, 20W, 25W, 30W, 35W, 40W, 50W, 55W, 60W, 65W, 70W, 75W, 80W dan 85W. Pada setiap pembeban, putaran turbin diukur dengan tachometer.

Hasil penelitian menunjukan bahwa daya terbesar terjadi pada penampang nozzle 7x196 mm2 dengan besar daya 13,68 Watt dan efisiensi maksimal mencapai 5,859%.

x

HALAMAN PERSETUJUAN PEMBIMBING ... iii

HALAMAN PENGESAHAN ... iv

PERNYATAAN KEASLIAN KARYA ... v

HALAMAN PERNYATAAN PERSETUJUAN PUBLIKASI ... vi

KATA PENGANTAR ... vii

INTISARI ... ix

DAFTAR ISI ... x

DAFTAR GAMBAR ... xii

DAFTAR TABEL ... xiv

DAFTAR LAMBANG ... xv

BAB I PENDAHULUAN ... 1

1.1 Latar Belakang ... 1

1.2 Rumusan Masalah ... 4

1.3 Tujuan Penelitian ... 4

1.4 Manfaat Penelitian ... 4

BAB I DASAR TEORI ... 6

2.1 Tinjauan Pustaka ... 6

2.2 Landasan Teori ... 8

2.2.1 Definisi Turbin Air ... 8

2.2.2 Jenis Turbin Air ... 8

2.3 Turbin Crossflow ... 10

2.3.1 Pengertian Turbin Crossflow ... 10

2.3.2 Bagian Turbin Crossflow ... 11

2.3.3 Pergerakan Air Turbin Crossflow ... 13

2.3.4 Perancangan Dimensi Turbin Crossflow ... 16

2.3.5 Perhitungan Analisis Data ... 21

BAB III METODE PENELITIAN ... 23

3.1 Diagram Alir Penelitian ... 23

3.2 Bahan Penelitian ... 24

3.3 Peralatan Pendukung Penelitian ... 24

3.4 Perancangan Turbin ... 25

3.5 Pembuatan Turbin ... 30

3.5.1 Pembuatan Bilah Sudu ... 30

3.5.2 Pembuatan Piringan Runner ... 32

3.5.3 Pembuatan Poros ... 33

3.5.4 Pengelasan Runner ... 34

3.5.5 Pembuatan Menara ... 34

3.5.6 Pembuatan dudukan Runner ... 35

xi

3.6.1 Cara kerja Turbin ... 36

3.6.2 Pengambilan Data ... 37

3.6.3 Pengolahan dan Analisis Data ... 39

3.6.4 Kesulitan Penelitian ... 39

BAB IV HASIL PENELITIAN DAN PEMBAHASAN ... 41

4.1 Data Hasil Penelitian ... 41

4.2 Perhitungan Data Penelitian ... 44

4.3 Pembahasan ... 50

4.3.1 Pembahasan Daya Hasil Penelitian ... 50

4.3.2 Pembahasan Efisiensi Hasil Penelitian ... 53

BAB V KESIMPULAN ... 56

5.1 Kesimpulan ... 56

5.2 Saran ... 56

DAFTAR PUSTAKA ... 57

xii

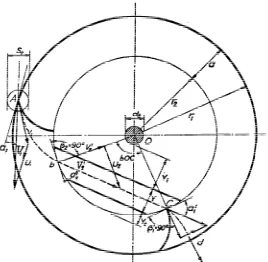

Gambar 2.2 Defleksi Pada Pergerakan Air Pada Turbin Crossflow

(Mockmore, 1949, hal. 8) ... 14

Gambar 2.3 Segitiga Kecepatan Pada Turbin Crossflow (Mockmore, 1949, hal. 8) ... 15

Gambar 2.4 Gabungan Segitiga Kecepatan Pada Turbin Crossflow (Mockmore, 1949, hal. 11) ... 15

Gambar 2.5 Kelengkungan Sudu (Mockmore, 1949, hal. 6) ... 17

Gambar 2.6 Jarak Antar Sudu (Mockmore, 1949, hal. 9) ... 18

Gambar 2.7 Alur Pancaran Air (Mockmore, 1949, hal.13) ... 19

Gambar 2.8 Penampang Nozzle ... 20

Gambar 3.1 Diagram Alir Penelitian ... 23

Gambar 3.2 Pipa yang Telah Dispotong dan Dimal Sudut ... 31

Gambar 3.3 Pipa yang Telah Disekrap ... 31

Gambar 3.4 Sudu Dari Pipa yang Dibelah 740 ... 32

Gambar 3.5 Piringan yang Sudah Dibubut ... 32

Gambar 3.6 Piringan Runner ... 33

Gambar 3.7 Pembubutan Pada Poros ... 33

Gambar 3.8 Poros ... 36

Gambar 3.9 Runner Penelitian yang Sudah Dilas ... 37

Gambar 3.10 Menara ... 35

xiii

Gambar 3.12 Skema Alat penelitian ... 38 Gambar 3.13 Rangkaian Listrik ... 35 Gambar 4.1 Grafik Hubungan Daya Keluaran Total Dengan Putaran Turbin

Pada Penampang Nozzle 7 x 196 mm2 Dengan Debit 6,8 L/s ... 50 Gambar 4.2 Grafik Hubungan Daya Keluaran Total Dengan Putaran Turbin

Pada Penampang Nozzle 10 x 196 mm2 Dengan Debit 7,6 L/s .... 50 Gambar 4.3 Grafik Hubungan Daya Keluaran Total Dengan Putaran Turbin

Pada Berbagai Variasi Penampang Nozzle ... 51 Gambar 4.4 Grafik Hubungan Daya Keluaran Total Dengan Putaran Turbin

Pada Penampang Nozzle 14 x 196 mm2 Dengan Debit 8,1 L/s .... 51 Gambar 4.5 Grafik Hubungan Efisiensi Total Turbin Dengan Putaran Turbin

Pada Penampang Nozzle 7 x 196 mm2 Dengan Debit 6,8 L/s ... 53 Gambar 4.6 Grafik Hubungan Efisiensi Total Turbin Dengan Putaran Turbin

Pada Penampang Nozzle 10 x 196 mm2 Dengan Debit 7,6 L/s .... 53 Gambar 4.7 Grafik Hubungan Efisiensi Total Turbin Dengan Putaran Turbin

Pada Penampang Nozzle 14 x 196 mm2 Dengan Debit 8,1 L/s .... 54 Gambar 4.8 Grafik Hubungan Efisiensi Total Turbin Dengan Putaran Turbin

xiv

2008) ... 1 Tabel 2.1 Klasifikasi Turbin Berdasarkan Head dan Prinsip Kerja ... 9 Tabel 4.1 Data Penelitian Pada Penampang Nozzle 7 x 196 mm2 dengan

Debit 6,8 l/s ... 41 Tabel 4.2 Data Penelitian Pada Penampang Nozzle 10 x 196 mm2 dengan

Debit 7,6 l/s ... 42 Tabel 4.3 Data Penelitian Pada Penampang Nozzle 14 x 196 mm2 dengan

Debit 8,1 l/s ... 43 Tabel 4.4 Perhitungan Data Pada Penampang Nozzle 7 x 196 mm2 dengan

Debit 6,8 l/s ... 45 Tabel 4.5 Perhitungan Data Pada Penampang Nozzle 10 x 196 mm2 dengan

Debit 7,6 l/s ... 47 Tabel 4.6 Perhitungan Data Pada Penampang Nozzle 14 x 196 mm2 dengan

xv

DAFTAR LAMBANG

H = Head (m)

Q = Debit (m3/detik)

η = Efisiensi turbin (%)

D1 = Diameter turbin (m)

L = Panjang Turbin (m)

ρ = Jari-jari kelengkungan sudu turbin (m)

a = Lebar velk radial (m)

s1 = Jarak antar sudu pancaran air masuk (m)

t = Jarak antar sudu (m)

β1 = Sudut masuk (o)

s2 = Jarak antar sudu pancaran air keluar (m)

n = Jumlah sudu (buah)

y1 = Jarak pancaran dari poros (m) y2 = Jarak pancaran dari keliling dalam (m)

A = Penampang nosel (m)

so = Tinggi pancaran air nosel (m)

N = Kecepatan Putar (rpm)

Δ = Sudut pusat sudu jalan (o)

Pin = Daya yang tersedia (W)

1

1.1 Latar Belakang

Listrik memegang peranan utama dalam kegiatan manusia sehari-hari.

Mesin-mesin industri, alat transportasi, komunikasi, kesehatan, penerangan, kegiatan rumah

tangga dan masih banyak lagi kegiatan lainnya bergantung pada listrik sebagai

sumber tenaga. Listrik yang digunakan tersebut dihasilkan oleh suatu pembangkit

listrik. Di Indonesia penyediaan listrik dilakukan oleh PLN. Beberapa pembangkit

listrik yang tersebar di berbagai daerah di Indonesia yang digunakan oleh PLN untuk

menyediakan listrik antara lain pembangkit listrik tenaga air (PLTA), pembangkit

listrik tenaga gas (PLTG), pembangkit listrik tenaga uap (PLTU) dan pembangkit

listrik tenaga diesel (PLTD). Setiap pembangkit listrik tersebut menggunakan tenaga

atau bahan bakar untuk menghasilkan listrik. Untuk PLTU dan PLTD bahan bakar

utamanya adalah batubara atau minyak bumi. Batubara maupun minyak bumi

merupakan sumber energi fosil yang tidak dapat diperbaharui dan saat ini cadangan

minyak bumi di dunia semakin berkurang.

Tabel 1.1. Status Cadangan Energi Fosil Nasional 2007 (Sumber: DESDM, 2008)

Energi

Fosil Sumber Daya Cadangan Produksi/Tahun

Rasio Cad/Prod

Tahun

Minyak 56,6 miliar barel 8,4 miliar barel)* 348juta barel 24

Gas 334,5 TSCF 165 TSCF 2,7 TSCF 62

CBM 453 TCF

2

)*Termasuk blok cepu

Cadangan minyak yang semakin berkurang tersebut menyebabkan harga

minyak melonjak dan secara langsung mengakibatkan krisis energi. Berbagai cara

yang dilakukan pemerintah untuk mengatasi krisis energi antara lain dengan

membangun Pembangkit Listrik Tenaga Nuklir (PLTN) di Semenanjung Muria,

Jepara, Jawa Tengah. Akan tetapi PLTN ini hanya baru direncanakan

pembangunannya karena masih banyak terjadi pro dan kontra di masyarakat.

Masalah lain yang saat ini masih terjadi di Indonesia sehubungan dengan listrik

adalah belum meratanya penyediaan listrik terutama di daerah terpencil. Belum

meratanya penyediaan listrik ini seringkali terkendala oleh keadaan geografis dan

belum adanya jalan utama yang menghubungkan daerah tersebut.

Cara lain untuk mengatasi krisis energi dan belum meratanya penyediaan

listrik di daerah terpencil adalah memanfaatkan energi terbarukan. Energi terbarukan

tersebut bisa berupa energi surya, energi gelombang, energi angin, dan energi air. Air

memiliki potensi yang sangat besar dan dapat digunakan sebagai sumber energi yang

dapat menggantikan penggunaan energi fosil. Kelebihan dari penggunaan air sebagai

sumber energi yaitu tidak menghasilkan polutan sehingga tidak mempunyai potensi

merusak ozon maupun potensi pemanasan global.

Dari data yang dikeluarkan oleh Departemen Energi dan Sumber Daya

Mineral Republik Indonesia tahun 2006, pemanfaatan energi air di Indonesia masih

sangat kecil, baru sekitar 4,2 GW atau 5,55 % dari potensi yang bisa mencapai 845

juta BOE (Barell Oil Equivalent) atau setara 75,670 GW. Potensi ini digunakan

untuk kapasitas yang besar, sedangkan untuk skala yang kecil digunakan pembangkit

mikrohidro sendiri baru terpasang 0,084 GW dari potensi sebesar 0,45 GW atau baru

18 % pemanfaatannya.

Pembangkit listrik tenaga air menggunakan turbin sebagai alat untuk

mengkonversi potensi energi air menjadi energi mekanik untuk memutar generator

listrik. Penyediaaan kebutuhan listrik dengan daya yang kecil (mikrohidro/pikohidro)

banyak digunakan turbin aliran silang (crossflow). Pemilihan turbin crossflow

sebagai penyedia listrik dalam skala kecil karena bisa digunakan untuk head (tinggi

jatuh air) yang rendah yaitu 1 m – 200 m dan kapasitas aliran air 0,02 m3/detik – 7

m3/detik. Unjuk kerja turbin crossflow dipengaruhi oleh banyak parameter antara lain

adalah jumlah sudu, sudut pancaran air masuk, sudut keluar, posisi pancaran air

masuk, lintasan aliran air di dalam turbin, rasio lebar dan diameter runner, rasio

diameter dalam dan diameter luar, manufaktur runner maupun nozzle dan juga

kelengkungan sudu. Sudu turbin crossflow biasanya dibuat dari pelat yang

dilengkung. Pembuatan sudu tersebut tentu saja tidak mudah, apalagi bagi

masyarakat kebanyakan. Geometri sudu turbin crossflow sebenarnya sama dengan

geometri pipa yang dibelah dengan besar sudut busur tertentu. Oleh karena itu sudu

turbin dapat dibuat dari pipa yang dibelah, sehingga pembuatannya lebih mudah.

Pembuatan runner yang mudah akan membuat biaya yang dikeluarkan menjadi

murah. Masyarakat akan dapat membuat sendiri sehingga masyarakat dapat

4

1.2 Rumusan Masalah

Informasi tentang unjuk kerja turbin crossflow dengan sudu dibuat dari pipa

dibelah tidak diketahui. Pada penelitian ini akan dibuat turbin crossflow dengan sudu

dari pipa yang dibelah. Turbin akan dibuat dari pipa hitam berdiameter 2 inchi yang

dibelah menjadi empat dengan besar busur sudu 740 dan jumlah sudu 30 buah.

Turbin crossflow akan diteliti unjuk kerjanya pada berbagai variasi beban dan

penampang nozzle.

1.3 Tujuan Penelitian

a. Membuat Turbin crossflow dengan menggunakan sudu dari pipa besi 2

inch yang dibelah untuk pembangkit listrik.

b. Mengetahui daya dan efisiensi total terbaik dari Turbin crossflow dengan

busur sudu 74o dan jumlah sudu 30 pada variasi beban dan penampang

nozzle.

c. Mengetahui dan membandingkan daya serta efisiensi turbin terbaik dari

variasi penampang nozzle dengan debit.

1.4 Manfaat Penelitian

Hasil penelitian ini diharapkan dapat :

b. Diterapkan di masyarakat yang berada dekat sumber air dan belum

mendapat pasokan listrik sehingga dapat menyediakan energi listrik

secara swadaya .

c. Mengurangi ketergantungan terhadap minyak bumi.

d. Membangunkan kepedulian masyarakat terhadap upaya konservasi air.

6

BAB II DASAR TEORI

2.1 Tinjauan Pustaka

Unjuk kerja turbin crossflow dipengaruhi oleh banyak parameter antara lain adalah jumlah sudu, sudut pancaran air masuk, sudut keluar, posisi pancaran air masuk, lintasan aliran air di dalam turbin, rasio lebar dan diameter runner, rasio diameter dalam dan diameter luar, manufaktur runner maupun nozzle dan juga kelengkungan sudu.

Penelitian tentang turbin crossflow banyak dilakukan untuk sudu yang dibuat dari plat yang dilengkung. Turbin crossflow yang dilengkapi dengan saluran pengarah di dalam runnernya pernah dibuat dan diuji (Olgun, 2000). Saluran pengarah dibuat dengan tujuan untuk mengumpulkan dan mengarahkan air yang keluar dari sudu atas agar dapat menuju sudu bawah dengan lebih baik. Tiga bentuk saluran telah dibuat dan diuji dengan berbagai variasi posisi saluran pengarah serta variasi bukaan nozzle. Penambahan saluran di dalam runner ternyata tidak menaikkan efisiensi tetapi justru menurunkan efisiensi turbin crossflow sebesar 5 %.

Penelitian terhadap pengaruh perbandingan diameter dalam dan diameter luar

runner juga telah dilakukan (Olgun, 1998). Dalam penelitian ini digunakan 4 buah

runner. Runner yang diuji mempunyai jumlah sudu 28 buah, diameter luar 170 mm, dan lebar 114 mm. Perbandingan diameter dalam dan diameter luar untuk tiap runner

penelitian menunjukkan bahwa efisiensi tertinggi dicapai pada perbandingan 0,75 dan terendah pada perbandingan 0,54 dengan perbedaan sebesar 3%. Efisiensi tertinggi yang bisa dicapai adalah sebesar 72%.

Penelitian terhadap pengaruh sudut nozzle menunjukkan bahwa efisiensi akan semakin besar jika sudut nozzle semakin besar (Khosrowpanah, 1988). Penelitian ini menggunakan 3 buah runner dengan jumlah sudu 20, 15 dan 10 serta 1 buah runner

dengan diameter setengah dari diameter runner yang lain, sedangkan jumlah sudunya 20. Dari penelitian ini juga didapatkan bahwa efisiensi tertinggi dari tiap runner

dicapai pada kecepatan spesifik yang sama. Semakin banyak jumlah sudu akan memberikan efisiensi yang semakin tinggi, namun jumlah sudu tersebut ada batasnya. Untuk sudut nozzle tertentu efisiensi maksimum dicapai pada jumlah sudu tertentu. Ada jumlah sudu optimum untuk sudut nozzle tertentu (Joshi,1995).

Penelitian terhadap pengaruh sudut busur sudu telah dilakukan. Sudut busur sudu yang digunakan adalah 600 (Evan, 2009) dan 950 (Rendi, 2009). Sudu dari kedua turbin dibuat dari pipa dengan diameter 1,25 inch yang kemudian dibelah.

Runner yang diuji memiliki jumlah sudu 20 buah, diameter luar 98 mm dan lebar 104 mm. Sudut pancaran air yang masuk digunakan adalah 160. Hasil dari penelitian menunjukkan penambahan sudut busur sudu dari 600 menjadi 950 menyebabkan daya maksimal yang dihasilkan turbin turun yaitu dari 36,4 Watt menjadi 19,2 Watt. Penurunan daya tersebut menyebabkan penurunan efisiensi. Efisiensi yang dihasilkan pada sudut busur sudu 600 sebesar 9,08%, sedangkan pada sudut busur sudu 950 sebesar 3,97%.

8

2.2 Landasan Teori 2.2.1 Definisi Turbin Air

Turbin air adalah salah suatu mesin berputar yang mengkonversi energi dari suatu gerakan aliran air menjadi energi mekanis. Energi mekanis ini kemudian ditransfer melalui suatu poros untuk mengoperasikan mesin atau generator. Turbin air digunakan pada pembangkit listrik tenaga air (PLTA) untuk mengubah energi mekanik menjadi energi listrik, dengan memanfaatkan aliran dan tinggi air jatuh. Air akan menggerakan impeler turbin sehingga menyebabkan putaran yang cepat. Daya mekanis ini kemudian ditransfer ke generator oleh suatu poros dan kemudian akan menghasilkan energi listrik. Pemilihan suatu turbin tergantung pada karakteristik lokasi, karena lokasi ini menentukan tinggi air jatuh dan kapasitas air. Selain itu pemilihan turbin juga tergantung dari kecepatan putar yang dibutuhkan oleh generator.

2.2.2 Jenis Turbin Air

Turbin air mengubah energi potensial air menjadi energi mekanis. Energi mekanis diubah dengan generator listrik menjadi tenaga listrik. Berdasarkan prinsip kerja turbin dalam mengubah energi potensial air menjadi energi mekanis, turbin air dibagi menjadi dua kelompok yaitu :

a. Turbin Impuls

tempat dan tekanan ketika masuk ke sudu jalan turbin dirubah menjadi energi kecepatan.

b. Turbin Reaksi

Sudu pada turbin reaksi mempunyai profil khusus yang menyebabkan terjadinya penurunan tekanan air selama melalui sudu. Perbedaan tekanan ini memberikan gaya pada sudu sehingga runner (bagian turbin yang berputar) dapat berputar. Turbin yang bekerja berdasarkan prinsip ini dikelompokkan sebagai turbin reaksi. Runner turbin reaksi sepenuhnya tercelup dalam air dan berada dalam rumah turbin.

Selain itu turbin juga diklasifikasikan berdasarkan daerah pengoperasian. Turbin yang diklasifikasikan berdasarkan daerah pengoperasian dibagi menjadi 3 kelompok yaitu high head, mediumhead dan low head.

Tabel 2.1 Klasifikasi Turbin Berdasarkan Head dan Prinsip Kerja high head mediumhead lowhead

Turbin Impuls Pelton Cross-flow cross-flow

Turgo

multi-jet

Pelton

Turgo

Turbin Reaksi Francis Propeller

10

2.3 Turbin Crossflow

2.3.1 Pengertian Turbin Crossflow

Turbin crossflow atau yang juga dikenal dengan nama Turbin Michell-Banki merupakan salah satu jenis turbin impuls. Turbin crossflow merupakan pengembangan lanjut dari turbin Ossberger. Turbin crossflow terdiri dari dua bagian yaitu nozzle dan runner. Turbin crossflow menggunakan nozzle persegi panjang yang lebarnya sesuai dengan lebar runner. Runner turbin dibuat dari beberapa sudu yang dipasang pada sepasang piringan paralel. Pancaran air dari nozzle masuk turbin dan mengenai sudu sehingga terjadi konversi energi kinetik menjadi energi mekanis. Pancaran air masuk turbin melalui bagian atas, memberikan energi ke sudu kemudian masuk ke bagian dalam turbin dan keluar melalui bagian bawah turbin. Turbin mengambil energi air dua kali yaitu melalui sudu atas dan sudu bawah. Pada bagian atas turbin mengambil energi sebesar 72 % dan pada bagian bawah turbin mengambil energi sebesar 28 %.

Turbin crossflow sangat baik digunakan untuk pusat tenaga air yang kecil dengan daya yang dihasilkan ± 750 KW. Ketinggian head yang bisa digunakan yaitu diatas 1 m sampai dengan 200 m. Kapasitas aliran air 0,02 m2/detik sampai dengan 7 m2/detik. Kecepatan putaran turbin crossflow antara 60 rpm sampai 200 rpm. Hal ini dipengaruhi oleh diameter runner. Efisiensi turbin crossflow yang dihasilkan bisa mencapai 87,8 %. Dengan daerah daya turbin yang disebut di atas, turbin crossflow

2.3.2 Bagian Turbin CrossFlow

Turbin Crossflow memiliki beberapa bagian utama yaitu : 1. Roda Jalan (Runner)

Runner terdiri dari beberapa sudu yang dipasang pada sepasang piringan paralel. Pancaran air yang diarahkan oleh nozzle akan mengenai sudu runner

dan memutar runner. Runner merupakan bagian yang paling utama dari turbin crossflow karena putaran runner akan ditransmisikan ke generator menggunakan puli sehingga menghasilkan daya.

2. Alat Pengarah (Nozzle/nosel)

Nozzle merupakan alat pengarah pancaran air ke runner yang bisa diatur ketinggiannya. Nozzle pada turbin aliran silang berbentuk persegi panjang. Panjang nozzle disesuaikan dengan panjang runner turbin.

3. Rumah Turbin

Rumah turbin digunakan sebagai tempat untuk memasang runner. Selain

runner, di dalam rumah turbin juga terdapat nozzle. Rumah turbin dilengkapi dengan bantalan (bearing) sebagai penyangga poros untuk mencegah runner

oleng saat berputar. Bearing juga berfungsi mengurangi gesekan pada poros sehingga poros dapat berputar dengan lancar.

12

motor induksi 3 fasa sebagai generator (IMAG). Untuk pembangkit listrik dengan kapasitas kecil sampai 5 kW penggunaan motor induksi lebih handal daripada motor asinkron karena harganya lebih murah dan banyak terdapat di pasaran. Prinsip kerja motor induksi yaitu kecepatan berputarnya rotor tidak sama dengan kecepatan medan putar stator. Motor induksi memiliki 2 bagian penting, yaitu :

a. Rotor

Rotor adalah bagian yang berputar (menjadi satu dengan poros motor) dan terdapat lilitan induksi magnet. Pada rotor terdapat bagian yang berfungsi sebagai kutub magnet yang terletak pada sisi luar dari lilitan. Rotor berfungsi menghasilkan medan magnet yang menginduksikan ke stator. Rotor motor induksi dibedakan menjadi 2 jenis yaitu rotor sangkar tupai dan gulungan rotor.

b. Stator

Stator adalah bagian yang statis pada motor yang berupa inti besi yang dibungkus dengan kawat tembaga. Bagian ini berupa lilitan yang berfungsi untuk menghasilkan arus bolak-balik (AC).

2.3.3 Pergerakan Air Turbin Crossflow

Dari kapasitas air dan tinggi air jatuh dapat diperoleh potensi daya air yang tersedia yaitu:

H Q g

Pin =ρ (Dietzel, 1993, hal 2) ... 2.1 Dengan

P : daya yang dihasilkan turbin (W) ρ : massa jenis air (kg/m3)

g : percepatan gravitasi (m/detik2)

Q : debit air (m3/detik) H : tinggi air jatuh (m)

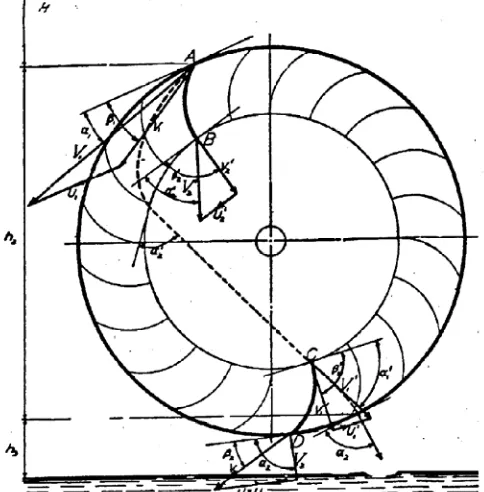

Pada Gambar 2.1 diasumsikan bahwa pancaran air dari nozzle masuk kedalam

runner pada titik A dengan membentuk sudut α terhadap kecepatan kelilingnya.

14

Kecepatan air memasuki runner (V1 ) dihitung dengan :

V1 = C(2gH)½ (Mockmore, 1949, hal. 6) ... 2.2 Dengan :

C : koefisien kerugian pada nozzle

α adalah sudut antara kecepatan absolut dengan kecepatan keliling lingkaran

runner dan β adalah sudut antara kecepatan relatif dengan kecepatan keliling lingkaran runner. Dengan indek 1 menandakan kecepatan masuk dan indek 2 menandakan kecepatan keluar sudu jalan turbin.

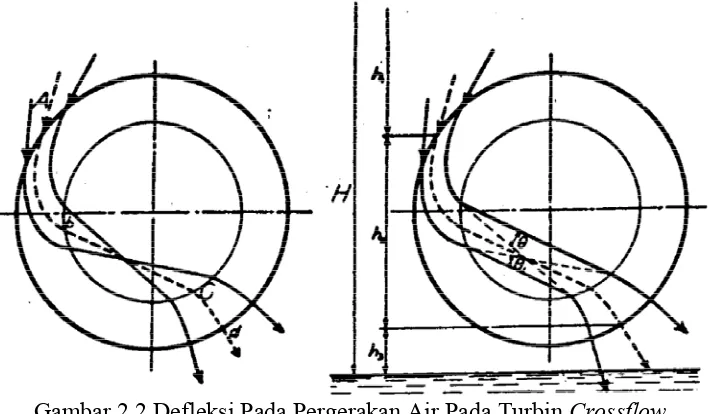

Alur pergerakan air pada kenyataannya tidak seperti yang terdapat dalam Gambar 2.2 (kiri) karena terdapat defleksi sebesar θ seperti dalam Gambar 2.2 (kanan).

Gambar 2.2 Defleksi Pada Pergerakan Air Pada Turbin Crossflow

(Mockmore, 1949, hal. 8)

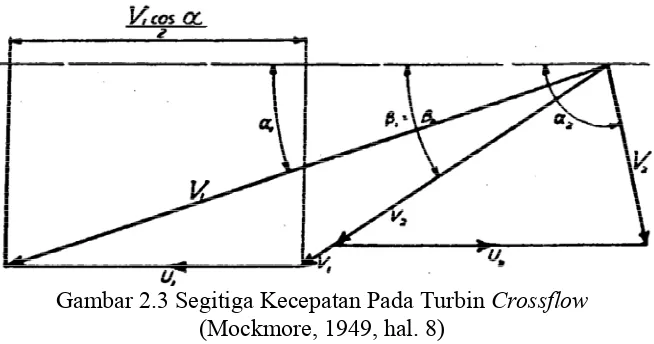

Gambar 2.3 Segitiga Kecepatan Pada Turbin Crossflow

(Mockmore, 1949, hal. 8)

Jika u1 = ½ V1 cos α1 ... 2.3 maka tan β2 = 2 tan α1 ... 2.4 jika α1 = 16o, maka β1 = 29o, 30o atau 50o atau nilai pendekatan. (Mockmore, 1949, hal. 10).

Β2’ adalah sudut sudu keluar sisi atas pada keliling dalam runner. Dengan asumsi v1 = v2 dan α1 = α2, untuk membuat aliran pancaran air radial maka besarnya β2’ = 90o.

Gambar 2.4 Gabungan Segitiga Kecepatan Pada Turbin Crossflow

16

2.3.4 Perancangan Dimensi Turbin Crossflow a. Diameter Luar Runner (D1)

N H D 2 1 1 862⋅

= (Mockmore, 1949, hal. 15) ... 2.5

dengan :

H = head ketinggian (in) N = putaran turbin (rpm)

b. Panjang Runner (L)

(

)

122 1 2 862 144 H g k C H N Q L ⋅ ⋅ ⋅ ⋅ ⋅ ⋅ ⋅ ⋅

= (Mockmore, 1949, hal. 15) ... 2.6

Dengan :

Q = Debit aliran air (cfs) C = Koefisien nozzle = 0,98 k = Faktor koreksi = 0,087

c. Panjang dan Diameter Runner

2 1 1 6 , 210 H Q D

L⋅ = ⋅ (Mockmore, 1949, hal. 17) ... 2.7 dengan :

L = lebar runner (inch), D1 = diameter runner (inch), Q = debit air (ft3/s),

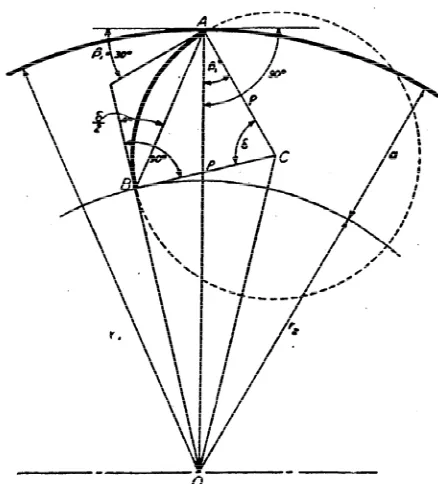

d. Jari-Jari Kelengkungan Sudu (ρ)

1 326 , 0 ⋅r

=

ρ (Mockmore, 1949, hal. 15) ... 2.8 dengan :

r1

= jari-jari luar runner (in)

e. Lebar Velk Radial (a)

a = 0,17 . D1 (Mockmore, 1949, hal. 12) ... 2.9

Gambar 2.5 Kelengkungan Sudu (Mockmore, 1949, hal. 16)

f. Jarak Antar Sudu (t) 1

1 k D

s = ⋅ (Mockmore, 1949, hal. 14) ... 2.10

⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ ⋅ =

1 2 2

r r t

18

1 1

sin ⋅

= β

s

t (Mockmore, 1949, hal. 10) ... 2.12

Gambar 2.6 Jarak Antar Sudu (Mockmore, 1949, hal. 9)

g. Jumlah Sudu (n)

t D

n=π ⋅ 1 (Mockmore, 1949, hal. 17) ... 2.13 h. Jarak Pancaran dari Poros (y

1)

(

)

2 945

, 0 1986 , 0

1 1

d D

k

y = − ⋅ − (Mockmore, 1949, hal. 14) ... 2.14 i. Jarak Pancaran dari Keliling Dalam (y

2)

(

)

12 0,1314 0,945 k D

Gambar 2.7 Alur Pancaran Air (Mockmore, 1949, hal.13)

j. Efisiensi Maksimal Turbin (εmax) jika 1 1 cos 1

2

1⋅ ⋅ α

= V

u

maka tan β

1= 2 tan α1

ψ = koefisien empiris yang nilainya sekitar (0,98) (Mockmore, 1949, hal. 9)

(

)

12 2

max 1 cos

2

1 ψ α

ε = ⋅C ⋅ + ⋅ ⋅ (Mockmore, 1949, hal. 9) ... 2.16

k. Nozzle

Nozzle pada turbin crossflow berbentuk persegi panjang. Ukuran nozzle

ditentukan dengan :

1

V Q

20

L A

so = (Mockmore, 1949, hal. 17) ... 2.18

Gambar 2.8 Penampang Nozzle

l. Sudut Pusat Sudu Jalan

⎟ ⎠ ⎞ ⎜ ⎝ ⎛ + = 1 2 1 1 sin cos 2 1 r r Tan β β

δ (Mockmore, 1949, hal. 15) ... 2.19

m. Perhitungan Poros

Parameter-parameter yang digunakan dalam perhitungan poros sebagai berikut ;

• Daya Turbin (Pturbin , Pd)

Pd = Pin x η ... 2.24

• Momen Puntir (T)

T = 9,74 × 105 ×

N Pd

(kg.mm) (Sularso, 2004, hal. 7) ... 2.21 Dengan :

• Tegangan Geser yang Diijinkan (τa)

(

Sf1 Sf2)

B

a = ×

σ

τ

(kg/mm2) (Sularso, 2004, hal. 8) ... 2.22Dengan :

σB = kekuatan tarik bahan (kg/mm2)

Sf1 , Sf2 = faktor keamanan

• Diameter Minimal Poros (ds)

ds = 3 1 1 , 5 ⎥ ⎦ ⎤ ⎢ ⎣ ⎡ × × ×Kt Cb T

a

τ (mm) (Sularso, 2004, hal. 8) ... 2.23 Dengan :

Cb = faktor Cb nilainya 1,2 sampai 2,3. Jika diperkirakan tidak terjadi pembebanan lentur maka Cb = 1.

Kt = faktor Kt dipilih 1,0 jika beban dikenakan secara halus; 1,0-1,5 jika dikenakan sedikit beban kejutan atau tumbukan; dan 1,5-3,0 jika beban kejutan atau tumbukan besar.

2.3.5 Perhitungan Analisis Data a. Perhitungan Daya yang Tersedia (P

in)

Pin = ρ⋅g⋅Q⋅H ... 2.24 b. Perhitungan Daya Keluaran (P

out)

22

Dengan :

V : tegangan listrik yang dihasilkan (volt) I : kuat arus listrik yang dihasilkan (ampere)

c. Efisiensi Total (ηtotal)

100% x

out in total

P P

=

23

3.1Diagram Alir Penelitian

Gambar 3.1 Diagram Alir Penelitian Perancangan Turbin

Pembelian Bahan Pembuatan Turbin

Pembubutan Poros Pembelahan Pipa

Untuk Bilah Sudu

Pembubutan Pelat Untuk Dijadikan Piringan Runner

Proses CNC Piringan

Runner

Pengelasan Pengambilan Data

Analisis Data Studi Pustaka

Start

Penyusunan Laporan

24

3.2Bahan Penelitian

Bahan-bahan yang digunakan pada penelitian ini adalah:

a. Pipa Baja diameter 2 inch , panjang 2 m b. Plat tebal 15 mm x 100 mm x 156 mm , 2 buah c. Besi poros diameter 30 mm x 404 mm.

3.3Peralatan Penelitian

Peralatan yang digunakan pada penelitian adalah:

a. Kerangka modul mikrohidro

b. Bak penampung air 2 buah beserta kontruksi pendukung

c. Tiga buah nozzle berbentuk persegi panjang dengan ukuran penampang 196 x 14 mm2, 196 x 10 mm2, 196 x 7 mm2

d. Peralatan kerja bangku

e. Alat ukur (roll meter, jangka sorong, tachometer, multimeter) f. Mesin bubut, mill, sekrap dan gerinda potong

g. Las busur listrik

h. Alternator untuk membangkitkan listrik beserta lampu sebagai beban i. Transmisi sabuk dan pulley dengan angka transmisi 4

j. Pipa PVC 2 inch untuk saluran air masuk dan keluar, pipa PVC 1,5 inch untuk pelimpah

3.4Perancangan Turbin

Dalam merancang sebuah Turbin crossflow diperlukan parameter yang diketahui sebagai dasar perancangan untuk perhitungan parameter-parameter lain. Dalam perancangan ini terdapat parameter yang diketahui yaitu :

Kapasitas aliran / Debit (Q) = 20 l/s

= 0,7 ft3/s

Tinggi tekan / Head (H) = 3 m

= 9,84 ft

Gravitasi (g) = 9,81 m/s2

= 32,18 ft/s2

Diameter pipa untuk sudu (d1) = 2 inch Koefisien kecepatan nozzle (C) = 0,98 Faktor koreksi nozzle (k) = 0,087

Sudut masuk (α) = 16°

Perhitungan :

Perancangan Turbin crossflow dengan runner yang terbuat dari pipa berdiameter 2 inch (0,166 ft).

a. Kecepatan Air Sebelum Masuk Runner (V)

gH C V = 2

84 , 9 18 , 32 2 98 ,

0 × × ×

=

26

b. Radius Sudu (ρ)

ρ = 0,5 d1

= 0,5 . 2 = 1 inch

c. Diameter Runner (D1)

ρ = 0,326 r1 r1 = 1/ 0,326 r1 = 3,067 inch D1 = 2 r1 = 6,134 inch

d. Panjang dan Diameter Runner (LD1) LD1 = 210,6 Q/H½

= 210,6 . 0,7 / (9,84) ½ = 47 inch2

e. Panjang Runner (L) L = 47/D1 = 47/6,134 = 7,66 inch

f. Kecepatan Putar Runner (N) N = 862 . H½ / D1

= 441 rpm

g. Lebar Nozzle (s0) A = Q / V

= 0,7 / 24,66 = 0,028 ft2 S0 = A / L

= 0,028 . 144 / 7,66 = 0,52 inch

h. Jarak Sudu Pada Runner (s1,t) s1 = k . D1

= 0,087 . 6,134 = 0,53 inch t = s1 / sinβ1

= 0.53 / sin ( tan-1 ( 2.tan16°)) = 1,065 inch

i. Jumlah Sudu (n) n = π . D1 / t

= 3,14 . 6,134/ 1.065

= 18.08

= 18 buah (pada penelitian ini, jumlah sudu dibuat menjadi 30 buah

28

j. Radial Rim Width (a) a = 0,17 . D1

= 0,17 . 6,134 = 1,042 inch

k. Diameter Dalam Runner (D2) D2 = D1-2(a)

= 6,134 – 2 (1,042 ) = 4,05 inch

l. Perancangan Poros :

1. Daya Turbin Maksimum (Pturbin , Pd) Pturbin = Q . H .η / 8,8

= 0,7. 9,84 . 0,878 / 8,8 = 0,687 HP

2. Momen Puntir Rencana (T)

N P T =9,74 x 105 d

441 687 , 0 10 x 74 ,

9 5

=

8 , 1517

3. Tegangan Geser yang Diijinkan (τa)

Bahan poros yang digunakan adalah besi cor dengan kekuatan tarik 10 kg/mm2. Sf1 = 5,6 untuk kekuatan yang dijamin dan Sf2 = 3 untuk poros yang diberi pasak.

2

1 Sf

Sf B

a = ⋅

σ

τ

3 6 , 5 10 ⋅ = 595 , 0= kg/mm2

4. Diameter Poros (ds)

Kt = 1,5 jika terjadi sedikit kejutan atau tumbukan dan Cb = 2 untuk perkiraan akibat pembebanan lentur.

3 1 1 , 5 ⎥ ⎦ ⎤ ⎢ ⎣ ⎡

= KC T

d t b

a s τ 3 1 977 , 480 2 5 , 1 595 , 0 1 , 5 ⎥ ⎦ ⎤ ⎢ ⎣ ⎡ ⋅ ⋅ ⋅ =

= 23,126 mm (dipilih 25 mm)

m. Geometri Turbin:

30

Radial Rim Width (a) = 1,042 inch = 26.4668 mm Diameter Dalam (D2) = 4,05 inch = 102.87 mm Lebar Nozzle (s0) = 0,52 inch = 13.208 mm Jarak Antar Sudu (t) = 1,065 inch = 27.051 mm Diameter Poros = 0,984 inch = 25,000 mm Sudut Busur Sudu = 74°

Sudut Masuk (α) = 16°

Jumlah Sudu (n) = 30 buah

3.5Pembuatan Turbin

3.5.1 Pembuatan Bilah Sudu

Gambar 3.2 Pipa yang telah Dipotong dan Dimal Sudut

Tahap selanjutnya pipa disekrap mengikuti garis yang telah dibuat sampai pipa akan terbelah. Kemudian pipa diputar dan dilakukan penyekrapan sama seperti sebelumnya. Pipa tersebut kemudian digergaji di 2 bagian yang disekrap. Setelah terpotong pipa dapat dibelah dengan cara membengkokkan pipa berulang-ulang.

32

Gambar 3.4 Sudu Dari Pipa yang Dibelah 740

3.5.2 Pembuatan Piringan Runner

Piringan runner dibuat dari plat setebal 20 mm kemudian dibubut sesuai dengan ukuran yang telah ditetapkan. Setelah dibubut, piringan runner dibuat alur lengkung sesuai dengan dimensi sudu dengan tebal 2 mm dan kedalaman 3 mm sebanyak 30 alur dengan mesin CNC. Alur lengkung ini akan digunakan sebagai tempat penempatan sudu dan untuk mempermudah proses pengelasan.

Gambar 3.6 Piringan Runner

3.5.3 Pembuatan Poros

Poros dibuat dari besi silinder pejal dengan panjang 404 mm dan diameter 30 mm. Di bagian tengah, poros sebagai tempat lewatnya aliran air dibubut mengecil hingga mencapai diameter 10 mm. Tujuan dari pembubutan ini agar aliran air yang masuk ke turbin yang kemudian keluar turbin tidak terhambat oleh poros. Selain itu juga untuk mempermudah centering dalam proses pengelasan nantinya.

34

Gambar 3.8 Poros

3.5.4 Pengelasan Runner

Ketiga bagian utama dari runner yang masih terpisah disatukan dengan proses pengelasan. Untuk proses pengelasan dilakukan dengan cara memesan pada SMK Leonardo Klaten. Pengelasan tidak bisa dilakukan sendiri oleh penulis dikarenakan alat mesin pengelasn di lab kurang memadai.

Gambar 3.9 Runner Penelitian yang Sudah Dilas

3.5.6 Pembuatan Menara

Gambar 3.10 Menara

3.5.7 Pembuatan Dudukan Runner

Dudukan Runner terdiri dari rumah Runner dan kerangka dari modul Mikrohidro dari Cihanjuang, tetapi komponen lain seperti rumah runner, generator, transmisi sabuk dan puli, panel-panel listrik, dan nosel akan dilepas/tidak digunakan dalam penelitian ini. Rumah Runner terbuat dari besi siku 2,5 cm x 2,5 cm dan plat yang setebal 2 mm, disambung dengan sambungan las busur listrik.

36

3.6Uji Prestasi

Pada tahap ini dilakukan pengambilan data untuk mengetahui unjuk kerja turbin tersebut. Dalam penelitian ini ada beberapa variabel yang di variasikan dan variabel yang diukur, yaitu :

1. Variabel yang divariasikan :

a. Variasi penampang nozzle : 196 x 14 mm2, 196 x 10 mm2, 196 x 7 mm2 b. Variasi beban (lampu) : 5, 10, 15, 20, 25, 30, 35 ,40, 45, 50 Watt. 2. Variabel yang diukur :

a. Putaran generator.

b. Tegangan yang dihasilkan generator. c. Arus yang dihasilkan generator.

3.6.1Cara Kerja Turbin

Turbin aliaran silang akan bekerja jika ada aliran air yang memiliki ketinggian head seperti aliran sungai atau air terjun. Pada penelitian ini, aliran sungai akan diganti dengan pompa listrik yang berkapisitas 20 L/s dan head 3 m. pompa yang digunakan ada dua buah.

Turbin aliran silang yang digunakan dalam penelitian menggunakan sistem aliran tertutup. Air yang melewati turbin akan digunakan kembali dalam proses selanjutnya. Pompa akan megalirkan air yang ditampung pada sebuah bak dengan kapasitas 240 liter. Air akan dipompa menuju bak penampungan atas dengan kapasitas 160 liter, kemudian air dari bak atas mengalir ke nozzle melalui pipa

Air yang masuk ke nozzle akan menyembur mengenai sudu-sudu turbin. Air akan memutar turbin dan akan kembali dalam bak penampungan. Turbin yang berputar akan menggerakan puli turbin dan selanjutnya akan menggerakan puli generator dan memutar generator. Generator yang berputar akan menyebabkan terjadinya perbedaan medan magnet sehingga menghasilkan listrik. Arus listrik akan disalurkan menuju rangkaian pembebanan(lampu). Beban akan bekerja jika tegangan yang dihasilkan mencukupi.

3.6.2Pengambilan Data

• Langkah pengambilan data yang harus dilakukan :

1. Atur pemasangan kabel-kabel yang menghubungkan alternator, beban, dan multimeter dan siapkan lampu untuk beban alternator

2. Pasang runner dengan jumlah sudu 30 dan nozzle 196 x 14 mm2 dengan debit 8,1 L/s

3. Hidupkan pompa air dan atur katup bypass agar permukaan air di bak atas stabil

4. Ukur putaran turbin tanpa beban 5. Pasang beban 5 watt

6. Ukur dan catat putaran turbin

7. Ukur dan catat tegangan dan arus listrik yang dihasilkan alternator 8. Ulangi langkah 7 s/d 10 untuk beban 10 W, 15 W, 20 W, 25 W, 30W,

38

10.Ulangi langkah 4 s/d 11 untuk nozzle 196 x 10 mm2 dengan debit 7,6 L/s dan 196 x 7 mm2 dengan debit 6,8 L/s

• Skema Alat

Gambar 3.12 Skema alat penelitian

3.6.3Pengolahan dan Analisi Data

Setelah pengambilan data dilakukan, maka dilakukan pengolahan data sebagai berikut :

1. Hitung potensi daya air untuk tiap variasi debit.

2. Hitung daya yang dihasilkan alternator tiap variasi beben alternator dan variasi debit.

3. Hitung efisiensi total untuk tiap variasi beban alternator dan debit. 4. Analisis dilakukan dengan membuat grafik hubungan putaran turbin

dengan daya dan grafik hubungan putaran turbin dengan efisiensi untuk tiap variasi beban alternator dan debit.

3.6.4Kesulitan Penelitian

Peneliti menyadari bahwa dalam penelitian dan penulisan Tugas Akhir ini masih terdapat beberapa kelemahan dan kekurangan, hal ini terjadi karena beberapa faktor berikut :

1. Faktor Internal

a. Keterbatasan pengetahuan penulis akan pembuatan runner turbin aliran silang sehingga runner yang dibuat kurang sempurna dan hasil penelitian yang di dapat tidak maksimal.

40

2. Faktor Eksternal

a. Kurang lengkap dan masih terbatasnya alat-alat yang dimiliki laboratorium teknik mesin, sehingga untuk menggunakan satu macam alat harus bergantian.

41

4.1 Data Hasil Penelitian

Tabel 4.1 Data Penelitian Pada Penampang Nozzle 7 x 196 mm2 dengan Debit 6,8 l/s Beban (Watt) Putaran (rpm) Tegangan (Volt) Arus (Ampere)

0 186 128 0 5 185 112 0,038 10 185 110 0,043 15 185 100 0,075 20 185 98 0,085 25 185 94 0,09 30 185 88 0,11 35 185 91 0,1 40 185 83 0,13 45 185 80 0,14 50 186 79 0,14 55 187 73 0,16 60 187 72 0,17 65 188 72 0,19 70 189 63 0,19 75 189 68 0,18 80 191 63 0,17 85 192 62 0,18 90 192 61 0,18 95 194 58 0,2

42

Tabel 4.2 Data Penelitian Pada Penampang Nozzle 10 x 196 mm2dengan Debit 7,6 l/s Beban (Watt) Putaran (rpm) Tegangan (Volt) Arus (Ampere)

Tabel 4.3 Data Penelitian Pada Penampang Nozzle 14 x 196 mm2dengan Debit 8,1 l/s

44

4.2 Perhitungan Data Penelitian

Perhitungan untuk penampang nozzle 7 x 196 mm2 dengan debit 6,8 L/s, contoh untuk beban 5 Watt.

Daya yang dihitung ada dua macam : • Daya yang Tersedia (Pin)

Head (H) = 3,5 m Debit (Q) = 6,8 L/s

= 0,0068 m3/s Daya Tersedia (Pin) =

ρ

⋅g⋅Q⋅H= 1000 x 9,81 x 0,0068 x 3,5

= 233,478 Watt

• Daya yang Dihasilkan Turbin (Pout) Arus pengukuran (I) = 0,038 A Tegangan terukur (V) = 112 Volt Daya (Pout) = V x I

= 112 x 0,038 = 4,256 Watt • Perhitungan Efisiensi Total

ηtotal = ×100%

in out

P P

= 100%

233,478 256 , 4

×

= 1,823 %

Tabel 4.4 Perhitungan data penampang nozzle 7 x 196 mm2 dengan debit 6,8 L/s Beban

(Watt)

Putaran (rpm)

Daya air (watt)

Daya generator (watt)

Efisiensi (%)

0 186 233,478 0,000 0,000

5 185 233,478 4,256 1,823

10 185 233,478 4,730 2,026

15 185 233,478 7,500 3,212

20 185 233,478 8,330 3,568

25 185 233,478 8,460 3,623

30 185 233,478 9,680 4,146

35 185 233,478 9,100 3,898

40 185 233,478 10,790 4,621

45 185 233,478 11,200 4,797

50 186 233,478 11,060 4,737

55 187 233,478 11,680 5,003

60 187 233,478 12,240 5,242

65 188 233,478 13,680 5,859

70 189 233,478 11,970 5,127

75 189 233,478 12,240 5,242

80 191 233,478 10,710 4,587

85 192 233,478 11,160 4,780

90 192 233,478 10,980 4,703

95 194 233,478 11,600 4,968

46

Perhitungan untuk penampang nozzle 10 x 196 mm2 dengan debit 7,6 L/s, contoh untuk beban 5 Watt.

Daya yang dihitung ada dua macam : • Daya yang Tersedia (Pin)

Head (H) = 3,5 m Debit (Q) = 7,6 L/s

= 0,0076 m3/s Daya Tersedia (Pin) =

ρ

⋅g⋅Q⋅H= 1000 x 9,81 x 0,0076 x 3,5

= 260,946 Watt

• Daya yang Dihasilkan Turbin (Pout) Arus pengukuran (I) = 0,033 A Tegangan terukur (V) = 93 Volt Daya (Pout) = V x I

= 93 x 0,033 = 3,069 Watt • Perhitungan Efisiensi Total

ηtotal = ×100%

in out

P P

= 100%

260,946 069 , 3

×

= 1,176 %

Tabel 4.5 Perhitungan data penampang nozzle 10 x 196 mm2 dengan debit 7,6 L/s Beban

(Watt)

Putaran (rpm)

Daya air (watt)

Daya generator (watt)

Efisiensi (%)

0 181 260,946 0.000 0,000

5 182 260,946 3.069 1,176

10 182 260,946 3.458 1,325

15 182 260,946 5.084 1,948

20 182 260,946 6.004 2,301

25 182 260,946 6.320 2,422

30 183 260,946 7.300 2,798

35 183 260,946 7.500 2,874

40 184 260,946 8.160 3,127

45 184 260,946 8.040 3,081

50 184 260,946 8.250 3,162

55 186 260,946 8.928 3,421

60 187 260,946 8.758 3,356

65 188 260,946 8.990 3,445

70 190 260,946 9.405 3,604

75 197 260,946 8.100 3,104

80 193 260,946 7.500 2,874

85 195 260,946 7.350 2,817

90 194 260,946 7.350 2,817

95 196 260,946 7.820 2,997

48

Perhitungan untuk penampang nozzle 14 x 196 mm2 dengan debit 8,1 L/s, contoh untuk beban 5 Watt.

Daya yang dihitung ada dua macam : • Daya yang Tersedia (Pin)

Head (H) = 3,5 m Debit (Q) = 8,1 L/s

= 0,0081 m3/s Daya Tersedia (Pin) =

ρ

⋅g⋅Q⋅H= 1000 x 9,81 x 0,0081 x 3,5

= 278,1135 Watt

• Daya yang Dihasilkan Turbin (Pout) Arus pengukuran (I) = 0,022 A Tegangan terukur (V) = 50 Volt Daya (Pout) = V x I

= 50 x 0,022 = 1,1 Watt • Perhitungan Efisiensi Total

ηtotal = ×100%

in out

P P

= 100%

278,1135 1 , 1

×

= 0,396 %

Tabel 4.6 Perhitungan data penampang nozzle 14 x 196 mm2 dengan debit 8,1 L/s Beban

(Watt)

Putaran (rpm)

Daya air (watt)

Daya generator (watt)

Efisiensi (%)

0 177 278,1135 0.000 0.000

5 177 278,1135 1,100 0,396

10 179 278,1135 1,484 0,534

15 179 278,1135 1,575 0,566

20 180 278,1135 2,279 0,819

25 180 278,1135 2,200 0,791

30 184 278,1135 2,660 0,956

35 185 278,1135 2,660 0,956

40 185 278,1135 2,925 1,052

45 190 278,1135 2,688 0,967

50 190 278,1135 2,465 0,886

50

4.3 Pembahasan

4.3.1 Pembahasan Daya Hasil Penelitian

Gambar 4.1 Grafik Daya vs Putaran Turbin pada penampang nozzle 7 x 196 mm2 dengan debit 6,8 L/s

Gambar 4.2 Grafik Daya vs Putaran Turbin

pada penampang nozzle 10 x 196 mm2 dengan debit 7,6 L/s 0 2 4 6 8 10 12 14

180 185 190 195 200

Daya

generator

(watt)

Putaran turbin (Rpm)

Debit 6,8 L/s dengan penampang nozzle 7 mm

0 2 4 6 8 10

175 180 185 190 195 200

Daya

generator

(watt)

Putaran turbin (Rpm)

Gambar 4.3 Grafik Daya vs Putaran Turbin

pada penampang nozzle 14 x 196 mm2 dengan debit 8,1 L/s

Gambar 4.4 Grafik Daya vs Putaran Turbin pada berbagai variasi penampang nozzle 0

1 2 3 4

170 175 180 185 190 195 200

Daya

generator

(watt)

Putaran turbin (Rpm)

Debit 8,1 L/s dengan penampang nozzle 14 mm

0 2 4 6 8 10 12 14

175 180 185 190 195 200

Daya

generator

(watt)

Putaran turbin (Rpm)

52

Pada penampang nozzle 7 x 196 mm2 dihasilkan daya maksimal sebesar 12,2 watt dengan putaran 191 rpm. Pada penampang nozzle 10 x 196 mm2 dihasilkan daya maksimal sebesar 9,4 watt dengan putaran 190 rpm. Sedangkan untuk penampang

nozzle 14 x 196 mm2 dihasilkan daya maksimal sebesar 2,7 watt dengan putaran 197 rpm.

Pada penampang nozzle 7 x 196 mm2 daya yang dicapai lebih besar dari pada penampang 10 x 196 mm2 dan penampang 14 x 196 mm2. Hal ini dikarenakan semakin kecil penampang nozzle yang digunakan maka tekanan yang terjadi semakin besar. Semakin besar tekanan yang dihasilkan, maka daya yang tersedia juga semakin besar. Akan tetapi, penampang nozzle agar turbin dapat bekerja dengan baik mempunyai batas tertentu.

Kenaikan dan penurunan daya seperti dasar teori (Mock More, hal 20).Perbandingan beban dengan putaran seharusnya berbentuk parabolik dengan sebuah titik puncak atas. Beban maksimal terjadi di titik puncak atas, dan pada saat putaran optimal. Ketika menuju ke titik puncak atas, daya dan putaran akan bertambah besar. Akan tetapi, setelah melewati putaran optimal, daya yang terjadi akan menurun meskipun putaran tetap naik.

4.3.2 Pembahasan Efisiensi Total Hasil Penelitian

Gambar 4.5 Grafik Efisiensi vs Putaran Turbin pada penampang nozzle 7 x 196 mm2 dengan debit 6,8 L/s

Gambar 4.6 Grafik Efisiensi vs Putaran Turbin pada penampang nozzle 10 x 196 mm2 dengan debit 7,6 L/s

0 1 2 3 4 5 6

180 185 190 195 200

Efisiensi

total

(%)

Putaran turbin (Rpm)

Debit 6,8 L/s dengan penampang nozzle 7 mm

0 1 2 3 4

175 180 185 190 195 200

Efisiensi

total

(%)

Putaran turbin (Rpm)

54

Gambar 4.7 Grafik Efisiensi vs Putaran Turbin pada penampang nozzle 14 x 196 mm2 dengan debit 8,1 L/s

Gambar 4.8 Grafik Efisiensi vs Putaran Turbin pada berbagai variasi penampang nozzle 0.0

0.5 1.0 1.5

170 175 180 185 190 195 200

Efisiensi

total

(%)

Putaran turbin (Rpm)

Debit 8,1 L/s dengan penampang nozzle 14 mm

0 1 2 3 4 5 6

175 180 185 190 195 200

Efisiensi

total

(%)

Putaran turbin (Rpm)

Untuk variasi penampang nozzle 7 x 196 mm2 menghasilkan efisiensi total maksimal sebesar 5,3 %, sedangkan penampang nozzle 10 x 196 mm2 menghasilkan efisiensi total maksimal sebesar 3,5 % dan untuk penampang nozzle 14 x 196 mm2 menghasilkan efisiensi total maksimal sebesar 1 %.

Efisiensi terbesar terjadi pada penampang nozzle 7 x 196 mm2. Hal ini dikarenakan efisiensi bergantung pada daya yang dihasilkan turbin. Semakin besar daya turbin, maka efisiensi semakin besar. Karena daya yang tersedia tetap sedangkan daya yang dihasilkan generator selalu berubah-ubah tergantung pada kenaikan variasi beben. Efisiensi yang terjadi pada turbin memiliki batas maksimum. Setelah mencapai batas maksimum, maka efisiensi akan turun. Kenaikan dan penurunan efisiensi seperti pada dasar teori (Mock More, hal 21).

56

BAB V KESIMPULAN

5.1 Kesimpulan

Dari hasil pengambilan data turbin crossflow dengan variasi debit, tinggi

bukaan nozzle dan beban, maka dapat disimpulkan :

1. Daya maksimal yang dapat dihasilkan oleh turbin crossflow dengan busur

sudu 740 dan jumlah sudu 30 buah sebesar 13,68 Watt. Daya maksimal ini

terjadi pada variasi penampang nozzle 7 mm x 196 mm dengan debit 6,8 L/s.

2. Efisiensi maksimal yang dapat dihasilkan oleh turbin crossflow dengan busur

sudu 740 dan jumlah sudu 30 buah sebesar 5,898 %. Effisiensi maksimal ini

terjadi pada variasi ketinggian nozzle 7 mm x 196 dengan debit 6,8 L/s.

5.2 Saran

Beberapa saran yang penting untuk penelitian pada bidang sejenis dengan

penelitian ini atau yang ingin mengembangkan penelitian ini:

1. Untuk mengukur debit air, sebaiknya digunakan flowmeter.

2. Dalam pengukuran dimensi runner diperlukan ketelitian agar runner yang

dibuat bisa presisi.

3. Menggunakan generator yang memiliki efisiensi lebih baik sehingga daya dan

57

DAFTAR PUSTAKA

Dietzel, Fritz. 1996. Turbin Pompa dan Kompresor, cetakan ke-5, Penerbit Erlangga,

Jakarta.

Joshi, C. B., Seshadri, V., Singh, S. N., Parametric Study on Performance of Cross-Flow, Journal of Energy Engineering, Vol. 121, No. 1, April 1995, pp. 28-45.

Khosrowpanah, S, Fiuzat, A. A., Albertson, M., L., Experimental Study of

Cross-Flow Turbine, Journal of Hydraulic Engineering, Vol. 114, No. 3, March 1988,

pp. 299-314.

Kurniawan, Hendrikus Rendi. 2009. Tugas Akhir : Turbin Aliran Silang Dengan

Busur Sudu 950 Yang Dibuat Dari Pipa Dibelah.Program Studi Teknik Mesin,

Fakultas Sains dan Teknologi, Universitas Sanata Dharma, Yogyakarta.

Mockmore, CA., 1949. The Banki Water Turbine, Oregon State College.

Olgun, H. 1998. Investigation of the performance of a crossflow turbine,

International Journal of Energy Research, Volume 22 Issue 11, Pages 935–964. Olgun , H. 200., Effect of interior guide tubes in cross-flow turbine runner on turbine

performance, International Journal of Energy Research, Volume 24 Issue 11, September 2000, Pages 935–964.

Sularso. 2004. Dasar Perencanaan dan Pemilihan Elemen Mesin, cetakan ke-11,

, @

:

i > : r i > l

J h J

b 4 a = ,

1 . @

z : = X > y l ,z

5 , . 1

i r

3 r

m O a l

Z l :

1 J

i > i

: s ;

d n c m rc N)

sn

5 O| : , o , z : 9

= = 0

+

e r 1 zF

7t U

c 5H#

9 2 r o Z T A D

> 9 ' . . , o 6 K v

' n

: ] v,

1 . O l : t ? . : 4

, , = . i i : J , , :

n i

a f l i - { l

r n ; V . > z : f,), > : z ,

i N )

' x I r\J ('t m

q r > z

t s u

, a ' 8 R

i z

. O i ,

; y , : l

, l l

-i - : I

n

rII i

m 7

z

o

z

i L

: c : n ] c

, c,/, r x )

(/, 7 r J a 4 e = ; J ; m t a : 2

j - . - - - . . _ r - - ;

i r r " r i i ' , - . : . ' . : j : . . ' r . - . : . . . ' ' :

: ...".: .. , :

: - - - . - - l

: t t i t . i ; : l i r r t : : j r : :

| ) ;: - - ' - r -*' i -- -.:-'--t-' ' :

1 6 @

) r i

^ c r

-y > . P ! ' r z ; I

Z : : I - r

, :

' - , - . : " : 1 3 ; p i

l ! l

l L i

: i

n :

2

c < A

3 F

v l

m n

z 4 6 0

p )xf

a Q t - ;

Q t l t z

: . . . .

J N

c n

(./,

= e z g \ - / t = o

c

F - t

x3 9 9

u rii:

T T 5 E n o 8 Fv7 2 2

O X

Z : i

T ^ C = <n U1

z

C . U ' = F

m

^

Z r . ^ a

I t I i

o 6 S t o a 2

3 < .

n v z g C H < Q

z *

t

- a n @-z_ r n 7

n : ; ;/ a ( r L

v ( , | m

f f i r , l z

T s E

> 9 l . , o 6 K

Gambar 1. Kurva Daya Turbin Banki Untuk Head Di Bawah 16 Ft

Gambar 2. Kurva Effisiensi Turbin Banki Untuk Head Di Bawah 16 Ft

Gambar 3. Kurva Karakteristik Turbin Banki untuk Head Di Bawah 16 Ft