Makalah Manajemen Operasi

“

Strategi Tata Letak

”

Anggota:

1. Sevina Yanti (201110170311300) 2. Tri Kusmiati (201310170311293) 3. Ririn Okatia (201310170311299)

4. Gaida Afra (201310170311306)

5. Karina Ismurossa (201310170311312)

Program Studi S1 Akuntansi Jurusan Akuntansi

ii

KATA PENGANTAR

Assalamualaikum Wr. Wb.

Dengan mengucapkan puji dan syukur kehadirat Tuhan YME, karena atas berkat rahmat-Nya penulis dapat menyelesaikan karya tulis untuk memenuhi mata kuliah Manajemen Operasi .

Dalam penulisan karya tulis ini penulis membahas tentang “ Strategi Tata Letak” sesuai dengan tujuan instruksional khusus mata kuliah Manajemen Operasi, Program Studi S1 Akuntansi, Jurusan akuntansi, Fakultas Ekonomi, Universitas Muhammadiyah Malang.

Dengan menyelesaikan karya tulis ini ini, tidak jarang penulis menemui kesulitan. Namun penulis sudah berusaha sebaik mungkin untuk menyelesaikannya, oleh karena itu penulis mengharapkan kritik dan saran, dari semua pihak yang membaca, yang sifatnya membangun untuk dijadikan bahan masukan guna penulisan yang akan datang sehingga menjadi lebih baik lagi. Semoga karya tulis ini bisa bermanfaat bagi penulis khususnya dan bagi pembaca pada umumnya.

Dalam penyusunan karya tulis ini, penulis banyak memperoleh bantuan dari berbagai pihak, maka pada kesempatan ini penulis ingin menyampaikan terima kasih kepada :

1. Ibu Triningsih Sri Supriyati, S.E., M.P.selaku dosen pembimbing 2. Kedua orang tua yang telah memberikan dukungan serta doanya

3. Teman-teman S1 Akuntansi KelaS III &V F sebagai tempat untuk berdiskusi dan bertukar pikiran

Wassalamu’alaikum Wr. Wb

iii

1 BAB I PENDAHULUAN

1.1 Latar Belakang

Bagi perusahaan jenis apapun, baik yang bergerak dalam manufaktur maupun

jasa tentulah menyadari bahwa kelangsungan hidup perusahaan lebih penting daripada

sekedar laba yang besar. Sekalipun untuk dapat terus bertahan (Going Concern),

perusahaan memerlukan keuntungan yang cukup. Selanjutnya untuk mendapatkan

keuntungan tersebut, produk yang dihasilkan dapat memenuhi kebutuhan dan keinginan

serta kepuasan konsumen (harga, kualitas, pelayanan, dsb.).

Biasanya, masalah yang akan muncul dan harus dipertimbangkan adalah letak

dari departemen-departemen dari perusahaan tersebut. Begitu juga dengan perencanaan

tata-letak yang tepat akan bermanfaat bagi efisiensi dan kelancaran aktivitas dari

perusahaan tersebut, sehingga beban atau biaya aliran material yang tidak diperlukan

bisa dihilangkan atau diminimalkan. Oleh karena itu, pada tugas makalah kelompok ini

akan membahas tentang tata letak departemen sehingga dihasilkan tata-letak yang

mempunyai biaya aliran material yang kecil. Salah satu ujung dari masalah ini adalah

proses produksi yang harus baik dalam arti yang luas, agar output yang dihasilkan baik

berupa barang atau jasa, dapat mendukung kelangsungan hidup perusahaan.

Di satu sisi setelah proses produksi dan kehidupan perusahaan berjalan yang

dengan baik, perusahaan perlu menjaganya dengan baik, mengingat menjaga lebih sulit

dari pada saat mendirikannya. Dengan demikian proses dan kegiatan produksi sebagai

dapurnya perusahaan perlu dipelajari dengan seksama dan sungguh-sungguh sehingga

sebuah perusahaan memiliki devisi produksi yang solid dan dapat dipercaya sebagai

2 1.2 Rumusan Masalah

Ruang lingkup penelitian yang akan dilakukan akan dibatasi pada hal-hal berikut: 1. Bagaimana suatu keputusan tentang tata letak dapat ditentukan

2. Bagaimana tipe-tipe strategi tata letak dapat diterapkan metode perhitungan dalam menganalisis lokasi dan tata letak

1.3 Tujuan Penulisan

Tujuan penulisan ini di bagi menjadi 2 yaitu, tujuan umum dan khusus: 1.3.1. Tujuan Umum

1. Menganalisis kinerja keuangan suatu perusahaan menggunakan rasio-rasio 2. Diharapkan dapat menambah pengetahuan para pembaca makalah

1.3.2 Tujuan Khusus

3 BAB II PEMBAHASAN

Lokasi menentukan prestasi , merupakan ungkapan yang cukup tepat untuk segala jenis kegiatan, demikian pula untuk kegiatan bisnis di sektor barang maupun jasa. Dengan demikian strategi lokasi adalah hal yang tidak dapat diabaikan oleh perusahaan. Banyak alasan yang mendasarinya diantaranya sektor barang memerlukan lokasi untuk melakukan kegiatan pembuatan produk barang tersebut atau tempat memproduksi (pabrik) sedangkan untuk sektor jasa memerlukan tempat untuk dapat memberikan pelayanan bagi konsumen. Hal tersebut dibuktikan dengan banyaknya pembangunan kawasan industri untuk ditawarkan pada perusahaan yang akan membangun pabriknya maupun pembangunan pusat-pusat perdagangan, kawasan perkantoran yang ditawarkan kepada para pengusaha jasa.

Kegiatan perekonomian di suatu tempat, wilayah, maupun Negara ditandai dengan tumbuh berkembangnya pusat-pusat niaga maupun industri yang berdiri di lokasi-lokasi yang sangat strategis. Kemajuan suatu bangsa juga sangat tergantung dengan berdenyutnya perekonomian di wilayah Negara yang bersangkutan yang berarti dientukan oleh banyak tidaknya lokasi –lokasi kegiatan operasional bisnis.

2.1 Strategi Tata letak

Tata letak adalah suatu keputusan penting yang menentukan efisiensi operasi secara jangka panjang. Tata letak memiliki banyak dampak strategis karena tata letak menentukan daya saing perusahaan dalam hal kapasitas, proses, fleksibelitas, biaya, kualitas lingkungan kerja, kontak dengan pelanggan dan citra perusahaan. Tata letak yang efektif akan dapat menunjang pelaksanaan strategi bisnis yang telah ditetapkan perusahaan apakah diferensiasi, low cost atau respon yang cepat. Hal yang harus dipertimbangkan dalam menentukan desain tata letak adalah :

o Utilisasi ruang, peralatan, dan orang yang lebih tinggi o Aliran informasi, barang atau orang yang lebih baik

o Modal karyawan yang lebih baik, juga kondisi lingkungan kerja yang lebih aman

o Interaksi dengan pelanggan/klien yang lebih baik o Fleksibilitas

Untuk mendapatkan fleksibilitas dalam tata letak, para manager melatih silang karyawan, merawat peralatan, menjaga investasi tetap rendah, menempatkan sel kerja berdekatan, dan menggunakan peralatan kecil yg mudah dipindahkan.

2.2.1 Jenis-jenis Tata Letak

Sebuah tata letak yang efektif memfasilitasi terjadinya : aliran bahan, manusia dan informasi di dalam-atau-antar wilayah. Sebuah tata letak yang baik perlu menetapkan hal-hal berikut :

4

٥ Kapasitas dan persyaratan luas ruang - Desain tata letak dan penyediaan ruang hanya dapat dilakukan saat persyaratan jumlah pekerja, mesin, dan perakitan diketahui. Seperti persyaratan ruangan persegi empat minimal berukuran 6 x 6 kaki, ditambah toilet, kantin, tangga, lift, juga pencegahan masalah keamanan, kebisingan, debu, temperature, dan ruangan peraltan dan mesin.

٥ Lingkungan hidup dan estetika– Penentuan tata letak juga membutuhkan keputusan mengenai jendela, penghijauan, dan tinggu atap untuk menyediakan aliran udara, mengurangi kebisingan, dan menyediakan keleluasaan pribadi.

٥ Aliran informasi – Penentuan tata letak harus memperhatikan kelancaran komunikasi antar divisi, misalnya jarak antar ruang, pembatas setengah badan, atau ruang kantor terpisah.

٥ Biaya pergerakan antarwilayah kerja – pertimbangkan hal hal yang berkaitan dengan pemindahan bahan dan kepentingan beberapa wilayah tertentun untuk didekatkan satu sama lain.

Terdapat enam pendekatan biasa digunakan oleh para manajer dalam menyelesaikan permasalahan tata letak, yaitu :

2.2.1.1 Tata Letak Kantor

Adalah cara mengelompokkan pekerja, perlengkapan pekerja, dan ruang dengan mempertimbangkan kenyamanan, keamanan, dan pergerakan informasi. Hal yang membedakan antar layout kantor dan pabrik adalah pada kepentingan informasi. Tata letak dan fungsi kantor terus berubah akibat perubahan teknologi. Walaupun begitu, analisis tata letak kantor masih memerlukan pendekatan berbasis tugas, korespondensi lewat kertas, kontrak, dokumen hukum, dokumen klien, naskah cetak, gambar, dan desain masih memegang peraan besar di banyak kantor.

5

Pada layout ini ada dua kecenderungan yang perlu diperhatikan. Pertama, teknologi seperti telepon seluler, pager, fax, internet, laptop PDA menyebabkan layout perkantoran menjadi makin fleksibel dengan memindahkan informasi secara elektronik.

Kedua, perusahaan modern menciptakan kebutuhan dinamis akan ruang dan jasa. Kedua macam kecenderungan ini mengakibatkan kebutuhan karyawan lebih sedikit berada di kantor.

2.2.1.2 Tata Letak Toko Eceran

Merupakan sebuah pendekatan yang berkaitan dengan aliran pengalokasian ruang dan merespon pada perilaku konsumen. Layout ini didasarkan pada ide bahwa penjualan dan keuntungan bervariasi kepada produk yang menarik perhatian konsumen. Sehingga banyak manajer ritel mencoba untuk mempertontonkan produk kepada konsumen sebanyak mungkin. Penelitian membuktikan bahwa semakin besar produk terlihat oleh konsumen maka penjualan akan semakin tinggi dan tingkat pengembalian investasi semakin tinggi. Untuk itu manajer operasional perusahaan ritel dapat melakukan pengubahan pengaturan toko secara keseluruhan atau alokasi tempat bagi beragam produk dalam toko. Ada lima ide yang dapat dimanfaatkan dalam pengaturan toko yaitu:

1. Tempatkan barang-barang yang sering dibeli di sekitar batas luar toko. 2. Gunakan lokasi yang strategis untuk produk yang menarik dan mempunyai

nilai keuntungan besar seperti kosmetika, asesories.

3. Distribusikan “produk kuat” yaitu yang menjadi alasan utama para

pengunjung berbelanja, pada kedua sisi lorong dan letakkan secara tersebar untuk bisa dilihat lebih banyak konsumen.

4. Gunakan lokasi ujung lorong karena memiliki tingkat pertontonan yang tinggi

6 Servicescape

Tujuan utama dari layout ini adalah “memaksimalkan keuntungan luas lantai per kaki persegi”. Disamping itu ada juga konsep yang masih diperdebatkan yaitu Biaya Penempatan (Slotting Fees) yaitu biaya yang dibayar produsen untuk menempatkan produk mereka pada rak di rantai ritel atau supermarket. Disamping itu ada juga pertimbangan-pertimbangan lain yang disebut dengan “servicescapes” yang terdiri dari tiga elemen yaitu:

1. Kondisi yang berkenaan dengan lingkungan, yaitu karakteristik latar belakang seperti tingkat kebisingan, musik, pencahayaan, suhu, dan aroma. 2. Tata letak yang luas dan mempunyai fungsi, meliputi rencana bagian

penerimaan tamu, sirkulasi jalan karyawan dan pelanggan, dan titik fokus. 3. Tanda-tanda, simbul dan patung yang merupakan karakteristik desain

bangunan yang memiliki arti sosial

Servicescape adalah sebuah konsep yang dikembangkan oleh booming dan Bitner untuk menekankan dampak lingkungan fisik di mana suatu proses pelayanan berlangsung. Jika Anda mencoba untuk menggambarkan perbedaan pelanggan ditemui ketika memasuki cabang mengatakan seperti McDonald’s dibandingkan dengan restoran keluarga kecil, konsep servicescapes mungkin terbukti bermanfaat. Booming dan Bitner menetapkan servicescape sebagai “lingkungan di mana layanan ini berkumpul dan di mana penjual dan pelanggan berinteraksi, dikombinasikan dengan komoditas nyata bahwa kinerja atau memfasilitasi komunikasi layanan”.

Servicescape mungkin bisa disamakan dengan ‘pemandangan’. Hal ini termasuk fasilitas eksterior (lanskap, desain eksterior, signage, parkir, sekitar lingkungan) dan fasilitas interior (interior desain & dekorasi, peralatan, signage, tata letak, kualitas udara, suhu dan suasana). Servicescape bersama dengan bukti fisik lainnya seperti kartu nama, alat tulis, laporan penagihan, laporan, karyawan gaun, seragam, brosur, halaman web dan bentuk servicescape virtual yang ‘Bukti fisik’ dalam pemasaran jasa.

2.2.1.3 Tata Letak Gudang

Storage atau warehouse atau inventory adalah gudang penyimpanan untuk tempat menyimpan material baik bahan baku, barang setengah jadi maupun barang jadi yang siap dikirim ke pelanggan. Sebagian besar material disimpan di gudang di lokasi tertentu sampai material tadi diperlukan dalam proses produksi. Bentuk gudang tergantung ukuran dan kuantitas komponen dalam persediaan dan karakter sistem penanganan bahan dari produk atau kontainer yang digunakan.

Fungsi inventory

٥ Memisahkan berbagai material untuk proses produksi ٥ Menyediakan material untuk pilihan pelanggan ٥ Mengambil keuntungan diskon

7

RECEIVING & SHIPPING

Penempatan departemen penerimaan (Receiving) dan pengiriman (Shipping) berpengaruh besar terhadap aliran material. Departemen penerimaan tempat dimulainya aliran material, sedang departemen pengiriman merupakan akhir dari aliran material.

Sentralisasi departemen penerimaan dan pengiriman mempunyai beberapa keuntungan, yaitu : memaksimalakan penggunaan peralatan, memaksimalkan penggunaan personal, efisiensi ruangan, dan pengurangan biaya fasilitas.

Tujuan tata letak gudang (warehouse layout) adalah untuk menemukan titik optimal antara biaya penanganan bahan dan biaya-biaya yang berkaitan dengan luas ruang dalam gedung. Sebagai konsekuansinya adalah memaksimalkan penggunaan sumber daya (ruang) dalam gudang, yaitu memanfaatkan kapasitas secara penuh dengan biaya perawatan material rendah. Biaya penanganan bahan adalah biaya-biaya yang berkaitan dengan tranfortasi material masuk, penyimpanan, dan transformasi bahan keluar untuk dimasukkan dalam gudang. Biaya-biaya ini meliputi peralatan, orang, bahan, biaya pengawasan, asuransi, dan penyusutan. Tata letak gudang yang efektif juga meminimalkan kerusakan material dalam gudang.

Intinya gudang diharapkan berfungsi untuk memaksimalkan penggunaan sumber daya dan memaksimalkan pelayanaan terhadap pelanggan dengan sumber yang terbatas. Maka dalam perencanaan gudang dan sistem pergudangan diperlukan hal-hal berikut ini :

1. Memaksimalkan penggunaan ruangan 2. Memaksimalkan penggunaan peralatan 3. Memaksimalkan penggunaan tenaga kerja

4. Memaksimalkan kemudahan dalam penerimaan seluruh material dan pengiriman material

5. Memaksimalkan perlindungan terhadap material Jenis Inventory ٥ Raw material (Bahan baku)

٥ Work-in-progress (Setengah Jadi) ٥ Maintenance/repair/operating supply ٥ Finished goods (Barang Jadi)

Dari beberapa jenis gudang di atas, penyimpanannya dilakukan dengan beberapa cara. Antara lain dengan masa waktu penyimpanan, yang dibedakan menjadi dua yaitu gudang temporare yang berarti material yang disimpan hanya untuk sementara, dan gudang semi permanent yaitu tempat untuk penyimpanan material yang kemudian siap untuk dilakukan pengiriman material.

1. Penyimpanan Sementara

8

material tersebut diperlukan kembali. Kedua, menaruh barang setengah jadi tersebut dengan berada dekat mesin atau tempat kerja.

2. Penyimpanan Semi Permanent

Penyimpanan semi permanent merupakan penyimpanan untuk material- material menunggu perintah untuk dikeluarkan. Yang termasuk dalam penyimpanan ini adalah material produk jadi, material sisa, skrap, dan barang buangan yang masih sering dibutuhkan.

Fungsi penerimaan

Untuk kelancaran proses penerimaan maka beberapa fasilitas diperlukan departemen penerimaan yaitu :

1. Area yang cukup untuk penempatan angkutan.

2. Dock door atau pintu dermaga sesuai dengan alat angkut yang keluar masuk pabrik.

3. Dockboard : suatu alat sebagai jembatan penghubung antara lantai dock dan lantai trailer, untuk memudahkan perpindahan material dari trailer ke dock. 4. Area untuk pallet atau peti kemas material produk.

5. Area untuk penempatan produk sebelum dilakukan pengiriman. 6. Suatu kantor untuk kegiatan administrasi.

7. Fasilitas lain : area untuk gang, jalan masuk, dan sebagainya. Layout: Departemen Penerimaan

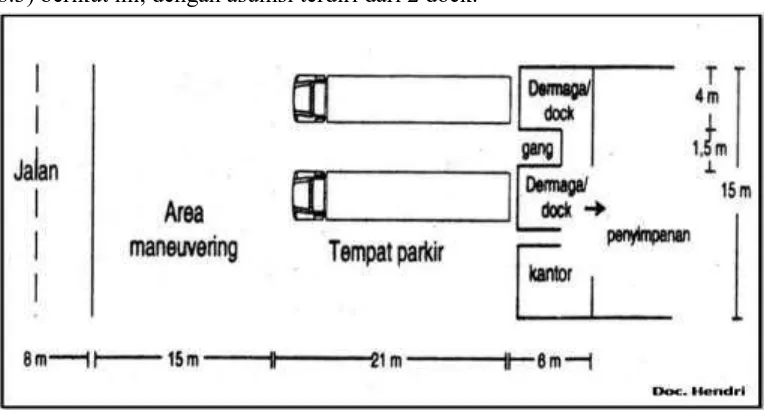

Area penerimaan dapat diperkirakan dengan ukuran seperti contoh (Gambar 8.3) berikut ini, dengan asumsi terdiri dari 2 dock.

Gambar Area Penerimaan

Fungsi Pengiriman

Terdapat beberapa faktor yang harus diperhitungkan dalam proses pengiriman. Pertama, kondisi material yang akan didistribusikan. Kedua, sifat fisik dari material tersebut. Ketiga, metode penanganan / pemindahan material termasuk alat pengangkutannya. Keempat, beban kerja: jumlah pengiriman per satuan waktu, volume yang dibawa tiap kali pengiriman, jumlah dan jadwal kedatangan alat angkut. Terakhir adalah lokasi daerah pengiriman, dll.

9

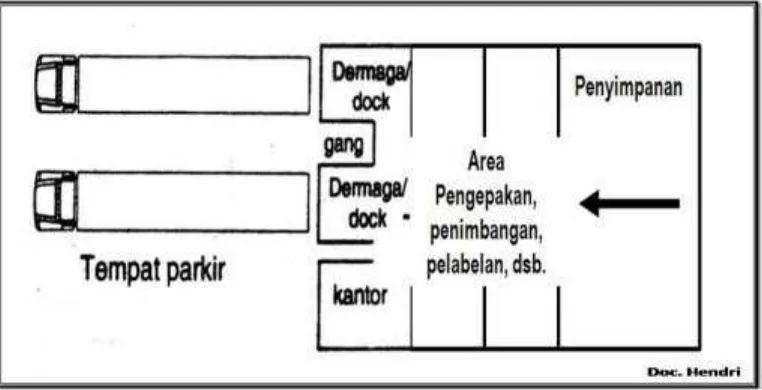

Area pengiriman meliputi area untuk pengepakan, penimbangan, pelabelan, gang tempat parkir trailer, jalan masuk dan kantor serta area istirahat untuk pengemudi trailer. Bila area pengiriman dan penerimaan satu lokasi, maka luas area yang digunakan sama ditambah area pengepakan dan aktivitas pengiriman lainnya.

Gambar Area Pengiriman

CROSS- DOCKING

Cross-docking adalah menghindari penempatan material atau barang-barang dalam gudang dengan langsung memprosesnya saat diterima. Artinya bahan dipindahkan langsung dari penerima untuk pengiriman dan tidak ditempatkan dalam penyimpanan di gudang. Dalam sebuah fasilitas manufaktur, produk diterima langsung pada lini perakitan. Pada sebuah pusat distribusi, muatan yang telah diberi label dan disusun sebelumya tiba pada dok pengiriman untuk dirute ulang sehingga menghindari aktivitas penerimaan secara formal, perhitungan stok/penyimpanan, dan pemilihan pesanan. Karena aktivitas ini tidak menambah nilai pada produk, jika dihapuskan, penghematan biayanya akan sebesar 100%. Walaupun Cross-Docking mengurangi biaya penanganan bahan, persediaan, dan fasilitas, namun hal ini memerlukan penjadwalan yang ketat dan juga identifikasi produk yang datang secara akurat dengan sistem barcode.

RANDOM STOCKING

10

pemanfaatan fasilitas keseluruhan secara potensial karena ruang tidak perlu dipersiapkan untuk unit penjaga persediaan (stock-keeping unit-SKU) atau keluarga komponen. Sistem random stocking yang terkomputasi meliputi tugas-tugas berikut:

1. Membuat daftar lokasi “terbuka” atau yang tersedia.

2. Membuat catatan persediaan sekarang secara akurat dan juga lokasinya. 3. Mengurutkan barang-barang dalam urutan tertentu untuk meminimalkan

waktu perjalanan yang dibutuhkan untuk “mengambil” pesanan. 4. Menggabungkan pesanan untuk mengurangi waktu penjemputan.

5. Menugaskan barang atau sekumpulan barang tertentu, seperti barang-barang yang sering digunakan pada wilayah gudang tertentu sehingga jarak tempuh total dalam gudang dapat diminimalkan.

Secara acak, sistem perhitungan persediann dapat meningkatkan pemanfaatan fasilitas dan menurunkan biaya, tenaga kerja, tetapi membutuhkan catatan yang akurat.

Customizing

Walaupun gudang diharapkan dapat menyimpan produk sekecil mungkin dan menyimpannya dalam waktu sesingkat mungkin, sekarang, permintaan yang ada adalah bagaimana gudang dapat mengustomisasikan produk. Gudang dapat menjadi tempat di mana nilai produk ditambahkan melalui kustomisasi. Kustomisasi gudang biasanya merupakan cara yang baik dalam menghasilkan keunggulan bersaing pada pasar di mana terdapat perubahan produknya terjadi sangat cepat. Sebagai contoh, gudang dapat menjadi tempat di mana komponen computer dipasang, peranti lunaknya dimuat, dan perbaikannya dilakukan. Gudang juga menyediakan label dan pengemasan yang terkostumisasi untuk pedagang eceran sehingga barang yang datang dapat langsung dipajang.

Saat ini, semakin banyak gudang yang ditempatkan bersebelahan dengan bandara besar, seperti dalam fasilitas yang dimiliki oleh terminal Federal Express di Memphis. Menambahkan nilai gudang yang bersebelahan dengan bandara besar memungkinkan dilakukannya pengiriman dalam satu malam. Sebagai contoh, jika terminal computer Anda rusak, penggantinya dapat dikirimkan kepada anda dari sebuah gudang untuk diantarkan keesokan paginya. Saat terminal lama Anda tiba kembali ke gudang, terminal itu akan diperbaiki dan dikirim kepada orang lain lagi. aktivitas penambahan nilai seperti ini pada “gudang semu” mengontribusikan strategi-strategi kustomisasi, biaya rendah, dan respons cepat.

2.2.1.4 Tata Letak dengan Posisi Tetap

Pada tata letak ini, proyek tetap berada di satu tempat, sementara para pekerja dan peralatan datang ke tempat tersebut. Contoh jenis proyek seperti ini adalah proyek pembuatan kapal, jalan laying, jembatan, rumah dan meja operasi di ruang operasi rumah sakit.

11

perkembangan proyek. Ketiga, volume bahan yang dibutuhkan bersifat dinamis sesuai perkembangan proyek.

Karena permasalahan tata letak dengan posisi tetap sulit dipecahkan di lokasi, strategi alternative yang ada adalah melengkapi proyeknya sedapat mungkin di luar lokasi atau berubah menjadi strategi yang lebih berorientasi pada produk.

Contoh penerapan tata letak dengan posisi tetap :

٥ Pelayanan jasa dengan tata letak posisi tetap adalah ruang operasi, pasien tetap diam di mejas, serta personel medis dan peralatan dibawa ke lokasi.

٥ Dalam pembuatan kapal, terdapat ruang terbatas di sebelah tata letak dengan posisi tetap yang disebut loading area platen. Ruang ini digunakan selama berbagai periode waktu bagi setiap kontraktor.

٥ Sebuah rumah yang dibangun dengan tata letak posisi tetap akan dikerjakan di tempat dengan peralatan, bahan dan pekerja yang dibawa ke lokasi untuk “rapat

para pedagang” untuk menentukan ruang untuk berbagai periode waktu. Namun, foto rumah ini dibangun dalam dua modul yang bergerak dalam sebuah pabrik. Rangka tempat berpijak (scaffolding) dan alat pengangkat barang berat (hoist)

membuat pekerjaan menjadi lebih mudah, cepat, mudah, dan lingkungan kerja yang berada dalam ruangan juga menambah produktivitas.

2.2.1.5 Tata Letak Berorientasi Proses

Tata letak yang berorientasi pada proses (process-oriented layout) dapat menangani beragam barang atau jasa secara bersamaan. Ini merupakan cara tradisional untuk mendukung sebuah strategi diferensiasi produk. Tata letak ini paling efisien di saat produk yang memiliki persyaratan berbeda, atau di saat penanganan pelanggan, pasien atau klien dengan kebutuhan yang berbeda. Tata letak yang berorientasi pada proses biasanya memiliki strategi volume rendah dengan variasi tinggi.

Pada tugas akhir ini hanya dibahas mengenai layout dari lokasi departemen. Dengan penataan lokasi departemen yang baik, diharapkan perusahaan mendapat keuntungan, antara lain :

1. Biaya penanganan bahan baku menjadi minimal. 2. Penggunaan ruangan yang efisien.

3. Mencegah terjadinya kemacetan aliran bahan. 4. Penggunaan tenaga kerja yang efisien.

5. Mengurangi waktu yang diperlukan dalam proses pabrikasi atau untuk melayani konsumen.

Dalam perancangan tata-letak berorientasi proses, taktik yang paling umum adalah mendekatkan departemen-departemen yang mempunyai interaksi tinggi sehingga meminimumkan biaya penanganan material. Untuk menghitung biaya aliran material dari satu departemen ke departemen lainnya, dapat digunakan rumus matematika berikut ini :

Dengan

n= jumlah total pusat kerja atau departemen Z = biaya total aliran material

12 departemen i ke departemen j , dengan i ≠ j .

Fij = aliran material dari departemen i ke departemen j , dengan I ≠ j . Dij = jarak departemen i ke departemen j ,dengan i ≠ j .

i, j = departemen-departemen individual atau nomor departemen.

Perhitungan biaya aliran material dengan menggunakan rumus di atas dapat dilakukan dengan perhitungan manual, tetapi jika jumlah departemen yang harus ditangani banyak maka perhitungan tersebut akan terasa menjemukan dan membuangbuang waktu dan tenaga. Pada masa sekarang banyak aplikasi komputer yang dibuat khusus untuk menangani masalah tata-letak departemen seperti CRAFT (Computerized Relative Alocation of Facilities Technique), PREP (Plant Relayout And Evaluation Package), ALDEP (Automated layout Design Program), CORELAP (Computerized Relationship Layout Planning), dan masih banyak lagi. Aplikasi komputer yang akan digunakan sebagai referensi dalam pembuatan tugas akhir ini adalah aplikasi CRAFT.

Kelebihan dan Kelemahan Tata Letak Berorientasi Pada Proses

Kelebihan utama dari tata letak ini adalah adanya fleksibilitas peralatan dan penugasan tenaga kerja. Sebagai contoh, jika terjadi kerusakan pada satu mesin, proses produksi secara keseluruhan tidak perlu berhenti; pekerjaan dapat dialihkan pada mesin lain dalam departemen yang sama. Tata letak ini juga sangat baik untuk menangani produksi komponen dalam batch yang kecil, atau disebut job lot, dan untuk memproduksi beragam komponen dalam ukuran dan bentuk yang berbeda.

Kelemahan tata letak ini terletak pada peralatan yang biasanya memiliki kegunaan umum. Pesanan akan menghabiskan waktu lebih lama untuk berpindah dalam sistem karena penjadwalan yang sulit, penyetelan mesin yang berubah, dan penanganan bahan yang unik. Sebagai tambahan, peralatan yang memiliki kegunaan umum, membutuhkan tenaga kerja yang terampil, dan persediaan barang setengah jadi menjadi lebih tinggi karena adanya pelatihan dan pengalaman yang dibutuhkan, dan jumlah barang setengah jadi yang tinggi membutuhkan modal yang lebih banyak.

13 2.2.1.6 Tata letak Sel Kerja

Pengaturan sel kerja digunakan di saat volume memerlukan pengaturan khusus mesin dan peralatan. Dalam lingkungan manufaktur, teknologi kelompok mengidentifikasi produk yang memiliki karakteristik sama dan kemungkinkan tidak hanya batch tertentu (sebagai contoh, beberapa unit dari produk yang sama) tetapi juga sekumpulan batch, untuk diproses dalam sel kerja tertentu. SeI kerja dapat dilihat sebagai sebuah kasus khusus dan tata letak yang berorientasi pada proses. Walaupun ide sel kerja pertama kali diperkenalkan oleh R. E. Flanders pada tahun 1925, hanya dengan meningkatnya penggunaan teknologi kelompok maka teknik tersebut semakin teruji.

Ide sel kerja (work cell) adalah untuk mengatur ulang orang dan mesin yang biasanya tersebar pada departemen proses yang beragam dan sewaktu-waktu mengatur mereka dalam sebuah kelompok kecil, sehingga mereka dapat memusatkan perhatian dalam membuat satu produk atau sekumpulan produk yang saling berkaitan. Oleh karena itu, sel kerja dibangun di sekitar produk. Sel kerja ini dikonfigurasi ulang sewaktu desain atau volume produk berubah. Keunggulan Sel kerja adalah:

1. Mengurangi persediaan bahan setengah jadi karena Sel kerja di-set untuk menghasilkan keseimbangan aliran dari mesin ke mesin.

2. Ruang yang dibutuhkan lebih sedikit karena berkurangnya persediaan bahan setengah jadi yang diperlukan di antara mesin.

3. Mengurangi persediaan bahan baku dan barang jadi karena adanya bahan setengah jadi yang lebih sedikit, menyebabkan adanya pergerakan bahan yang lebih cepat melalui sel kerja.

4. Mengurangi biaya tenaga kerja langsung karena adanya peningkatan komunikasi antar karyawan, aliran bahan yang lebih baik, dan penjadwalan yang lebih baik.

5. Meningkatkan partisipasi karyawan dalam organisasi dan produk karena karyawan dapat menerima tanggung jawab yang lebih dan kualitas produk yang dikaitkan secara Iangsung kepada mereka dan sel kerja mereka.

6. Meningkatkan penggunaan peralatan dan mesin karena adanya penjadwalan yang lebih baik dan aliran bahan yang lebih cepat.

14

Pada contoh rumah sakit rawat jalan dengan enam departemen ini, CRAFT telah menyusun ulang tata letak awalnya (a) dengan biaya sebesar $20.100 menjadi tata letak baru dengan biaya sebesar $14.390 (b). CRAFT melakukan ini dengan pengujian departemen secara berpasangan dan sistematis untuk melihat apakah memindahkan mereka menjadi saling berdekatan satu sama lain akan menurunkan biaya total.

SYARAT SEL KERJA

Persyaratan produksi selular meliputi:

1. Identifikasi produk, sering kali dengan menggunakan kode teknologi kelompok atau yang sejenisnya.

2. Tingkat pelatihan dan fleksibilitas karyawan yang tinggi.

3. Sel kerja dibangun pertama kali oleh dukungan staf, atau karyawan yang fleksibel dan imajinatif.

4. Pengujian (poka-yoke) terdapat pada setiap stasiun dalam sel.

Sel kerja setidaknya memiliki lima keuntungan dibandingkan dengan fasilitas lini perakitan dan proses : Pertama, karena tugas- tugas dapat dikelompokan maka pengujian dapat dilakukan segera. Kedua, pekerja yang diperlukan lebih sedikit. Ketiga, para pekerja dapat menjangkau wilayah kerja secara lebih luas. Keempat, wilayah kerja dapat diseimbangkan secara Iebih efisien. Kelima, komunikasi ditingkatkan.

Sekitar 40% dari pabrik di Amerika Serikat yang memiliki karyawan kurang dari 100 orang menggunakan jenis sistem selular, di mana 74% dan pabrik-pabrik besar yang disurvei telah mengadopsi metode produksi selular. Sebagai contoh, Bayside Controls di Queens, New York. Selama sepuluh tahun terakhir telah meningkatkan penjualannya dari $300.000 menjadi $11 juta per tahun. Sebagian besar keuntungan ini dikaitkan dengan peralihan perusahaan ini menjadi manufaktur selular. Sebagaimana yang terlihat dalam kotak Penerapan MO, Rowe Furnitur tadi memperoleh kesuksesan yang serupa dengan sel kerja.

Mengisi dan Menyeimbangkan Sel Kerja

15

1. Menentukan waktu takt yaitu laju produksi barang yang dibutuhkan untuk memenuhi permintaan pelanggan.

2. Menentukan jumlah operator yang dibutuhkan. Artinya kita bagi waktu operasi total dalam sel kerja dengan waktu takt.

Contoh memperlihatkan dua langkah untuk pengisian sel kerja

Contoh Mengisi Sel Kerja

Perusahaan Stephen Hall di Dayton membuat cermin mobil. Pelanggan besarnya termasuk pabrik Honda yanga ada di dekatnya. Honda memesan 600 cermin untuk diantar setiap harinya, dan sel kerja yang memproduksi cermin dijadwalkan untuk bekerja 8 jam. Hall ingin menentukan waktu takt dan jumlah karyawan yang dibutuhkan.

Pendekatan : Hall menggunakan Persamaan (9-2) dan (9-3), serta mengembangkan diagram keseimbangan kerja untuk membantu menentuka waktu untuk setiap operasi dalam sel kerjanya dan waktu totalnya.

Jawaban : Waktu takt = (8jam x 60 menit)/600 barang = 480/600 = 0,8 menit = 48 detik Maka kebutuhan pelanggan adalah satu cermin setiap 48 detik.

Diagram keseimbangan kerja menunjukkan dibutuhkan 5 operasi untuk waktu operasi total 140 detik.

16 setiap 46,67 detik (140 detik/3 karyawan = 46,67) dan 617 barang per hari (480 menit yang dibutuhkan x 60 detik)/46,67 detik untuk setiap barang = 617).

Tabel sel kerja, pusat kerja dan pabrik yang terfokus

Sel Kerja Pusat Kerja yang Terfokus Pabrik yang Terfokus Sel kerja adalah pengaturan Produksi yang berulang dan kontinu, menggunakan tata letak produk. Asumsi yang digunakan adalah:

17

2. Permintaan produk cukup stabil untuk memberikan kepastian akan penanaman modal yang besar untuk peralatan khusus.

3. Produk distandarisasi atau mendekati sebuah fase dalam siklus hidupnya, yang memberikan penilaian adanya penanaman modal pada peralatan khusus.

4. Pasokan bahan baku dan komponen mencukupi dan mempunyai kualitas yang seragam (cukup terstandarisasi) untuk memastikan bahwa mereka dapat dikerjakan dengan peralatan khusus tersebut.

Terdapat dua jenis tata letak yang berorientasi pada produk, yaitu lini pabrikasi dan perakitan. Lini pabrikasi (fabrication line) membuat komponen seperti ban mobil dan komponen logam sebuah kulkas pada beberapa mesin. Lini perakitan (assembly line) meletakan komponen yang dipabrikasi secara bersamaan pada sekumpulan stasiun kerja. Kedua lini ini merupakan proses yang berulang, dan dalam kedua kasus, lini ini harus “seimbang”, yaitu waktu yang dihabiskan untuk mengerjakan suatu pekerjaan harus sama atau seimbang dengan waktu yang dihabiskan untuk mengerjakan pekerjaan pada mesin berikutnya pada lini pabrikasi, sebagaimana waktu yang dihabiskan pada satu stasiun kerja oleh seoarang pekerja di lini perakitan harus “seimbang” dengan waktu yang dihabiskan pada stasiun kerja berikutnya yang dikerjakan oleh pekerja berikutnya.

Keuntungan utama dari tata letak yang berorientasi pada produk adalah:

1. Rendahnya biaya variabel per unit yang biasanya dikaitkan dengan produk yang terstandarisasi dan bervolume tinggi.

2. Biaya penanganan bahan yang rendah. 3. Mengurangi persediaan barang setengah jadi.

4. Proses pelatihan dan pengawasan yang lebih mudah. 5. Hasil keluaran produksi yang lebih cepat.

Kelemahan tata letak yang berorientasi pada produk adalah:

1. Dibutuhkan volume yang tinggi, karena modal yang diperlukan untuk menjalankan proses cukup besar.

2. Adanya pekerjaan yang harus berhenti pada setiap titik mengakibatkan seluruh operasi pada lini yang sama juga terganggu.

3. Fleksibilitas yang ada kurang saat menangani beragam produk atau tingkat produksi yang berbeda.

Karena permasalahan lini pabrikasi dan lini perakitan serupa, pembahasan kali ini ditujukan pada lini perakitan. Pada sebuah lini perakitan, biasanya sebuah produk berjalan melalui wahana yang otomatis, seperti sebuah ban berjalan, melalui serangkaian stasiun kerja hingga selesai. Ini merupakan cara mobil dirakit, televisi dan pemanggang kue dibuat, dan roti lapis pada restoran cepat saji dibuat. Tata letak yang berorientasi pada produk menggunakan peralatan yang lebih otomatis dan didesain secara khusus dari pada tata letak yang berorientasi pada proses.

Penyeimbangan lini perakitan

18

perkakas, peralalatan, dan metode kerja yang digunakan. Kemudian persyaratan waktu untuk setiap tugas perakitan (seperti membuat lubang, mengencangkan baut, atau mengecat komponen dengan cara menyemprot) harus ditentukan. Manajemen juga harus mengetahui hubungan prioritas antar - aktivitas – yaitu, urutan beragam tugas yang harus dikerjakan.

Contoh mengembangkan diagram preseden untuk sebuah lini perakitan

Boeing ingin membuat diagram preseden untuk sebuah komponen pesawat elektrostatis yang membutuhkan waktu perakitan total 66 menit.

Pendekatan : Stafnya mengumpulkan daftar tugas, waktu perakitan dan langkah yang diperlukan komponen dalam tabel berikut :

Data preseden untuk Komponen Sayap Tugas Waktu Pengerjaan

(menit)

Tugas – tugas yang Harus Diselesaikan Dahulu

A 10 -

B 11 A

C 5 B

D 4 B

E 12 A

F 3 C, D

G 7 F

H 11 E

I 3 G, H

Waktu total 66

Solusi : Menunjukkan diagram preseden

Diagram preseden

19 Lini perakitan Hamburger McDonald’s

Setelah membuat diagram preseden yang merangkum urutan dan waktu tugas, tugas – tugas ini dikelompokkan dalam stasiun – stasiun kerja sehingga tingkat produksinya dapat dipenuhi. Proses ini meliputi tiga langkah berikut.

1. Hitung unit yang perlu dihasilkan per hari (tingkat permintaan atau tingkat produksi) dan bagi dengan waktu produksi yang tersedia per hari (dalam menit atau detik). Kita peroleh waktu siklus – waktu maksimal dimana produk dapat tersedia pada setiap stasiun kerja jika tingkat produksi tercapai.

2. Hitung jumlah stasiun kerja minimal secara teoretis. Jumlah ini merupakan waktu pengerjaan tugas total (waktu yang dibutuhkan untuk membuat produk) dibagi dengan waktu siklus. Pecahannya dibulatkan ke atas ke bilangan bulat terdekat.

Di mana n merupakan jumlah tugas perakitan.

3. Seimbangkan lini perakitan dengan memberikan tugas perakitan tertentu pada setiap stasiun kerja. Keseimbangan yang efisien dapat melengkapi perakitan yang dibutuhkan, mengikuti urutan yang telah ditentukan, dan menjaga supaya waktu kosong pada setiap stasiun kerja tetap minimal. Berikut prosedur formal untuk mengerjakan hal ini.

a) Mengidentifikasi daftar tugas utama.

b) Menghilangkan tugas – tugas yang telah diberikan pada stasiun kerja tertentu. c) Menghilangkan tugas – tugas yang memiliki hubungan preseden yang tidak

dapat dipenuhi.

20

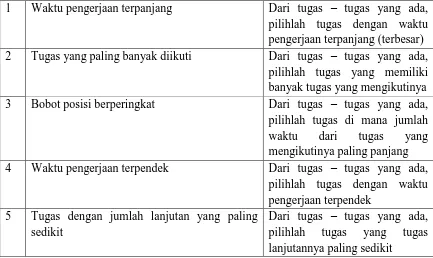

e) Menggunakan salah satu “Heuristik” penyeimbang lini yang dijelaskan pada tabel B. Terdapat lima pilihan :

Waktu pengerjaan terpanjang Tugas yang paling sering diikuti Bobot posisi berperingkat Waktu tugas terpendek

Jumlah tugas lanjutan yang paling sedikit

Beberapa cara ini dapat dicoba untuk melihat heuristik yang menghasilkan solusi terbaik yaitu jumlah stasiun kerja yang paling sedikit dengan efisiensi yang tertinggi. Akan tetapi, walaupun heuristik dapat memberikan solusi, tidak dijamin bahwa solusi yang dihasilkan ini paling optimal.

Contoh menyeimbangkan lini perakitan

Dengan menggunakan diagram preseden dan waktu aktivitas, Boeing menetapkan bahwa terdapat waktu kerja produktif sebanyak 480 menit yang tersedia per hari. Jadwal produksi mengharuskan 40 unit komponen sayap diselesaikan sebagai output dari lini perakitan setiap harinya. Sekarang, Boeing ingin mengelompokkan tugas – tugas tersebut ke dalam stasiun – stasiun kerja.

Pendekatan : Dengan mengikuti ketiga langkah di atas, kita hitung waktu siklus dengan dan jumlah minimum stasiun. Selain itu, kita masukkan tugas ke stasiun kerja – dalam kasus ini dengan menggunakan heuristik tugas yang paling banyak diikuti. Solusi :

Waktu siklus (dalam menit) = 480 menit/40 unit = 12 menit/unit

Jumlah stasiun kerja minimal = Total waktu tugas/Waktu siklus = 66/12 = 5,5 atau 6 stasiun

Tabel B. Heuristik Tata Letak yang dapat digunakan untuk memberikan tugas pada stasiun kerja dalam penyeimbangan lini perakitan

1 Waktu pengerjaan terpanjang Dari tugas – tugas yang ada, pilihlah tugas dengan waktu pengerjaan terpanjang (terbesar) 2 Tugas yang paling banyak diikuti Dari tugas – tugas yang ada,

pilihlah tugas yang memiliki banyak tugas yang mengikutinya

21

Gambar berikut menunjukkan sebuah solusi yang tidak melanggar persyaratan urutan dan mengelompokkan pekerjaan – pekerjaannya dalam enam stasiun. Untuk mendapatkan solusi ini, aktivitas dengan tugas lanjutan (pengikut) yang paling banyak dipindahkan ke stasiun kerja untuk menggunakan sebanyak mungkin waktu siklus 12 menit yang tersedia. Stasiun kerja yang pertama menghabiskan waktu 10 menit dan memiliki waktu kosong 2 menit.

Solusi dengan enam stasiun untuk soal penyeimbangan lini

Pemahaman :Ini adalah lini perakitan yang telah diseimbangkan dengan baik. Stasiun kerja kedua membutuhkan 11 menit, dan stasiun kerja ketiga menghabiskan waktu 12 menit. Stasiun kerja keempat mengelompokkan tiga tugas kecil dan menyeimbangkan waktu sebesar 12 menit dengan sempurna. Stasiun kerja kelima mempunyai waktu kosong 1 menit, dan stasiun kerja keenam (yang terdiri atas tugas D dan I) mempunyai waktu kosong 2 menit per siklus. Waktu kosong total untuk solusi ini adalah 6 menit per siklus.

22

BAB III PENUTUP

3.1 Kesimpulan.

3.1.1. Strategi Tata letak

Tata letak merupakan satu keputusan penting yang menentukan efisiensi sebuah operasi dalam jangka panjang. Tata letak memiliki banyak dampak strategis karena tata letak merupakan daya saing perusahaan dalam hal kapasitas, proses, fleksibilitas, dan biaya, serta kualitas lingkungan kerja, kontak pelanggan dan citra perusahaan. Tata letak yang efektif dapat membantu organisasi mencapai sebuah strategi yang menunjang diferensiasi, biaya rendah, atau respon yang cepat.

Terdapat enam tata letak klasik yaitu posisi tetap, berorientasi proses, kantor, eceran, gudang, orientasi produk. Perusahaan industri fokus pada pengurangan pergerakan bahan baku dan penyeimbangan lini perakitan. Perusahaan eceran fokus pada usaha display produk. Gudang fokus pada paduan antara biaya penyimpanan dengan biaya penanganan bahan baku.

3.2 Saran

3.2.2. Strategi Tata letak

Dalam menentukan tata letak, sebaiknya memperhatikan langkah – langkah berikut :

Definisikan tujuan tata letak, dalam hal ini bisa berupa produk apa yang akan dibuat dan berapa banyak.

Spesifikasikan aktifitas premier yang harus dilakukan untuk mencapai tujuan diatas, seperti aktifitas produksi ; yang meliputi identifikasi proses produksi, mesin – mesin yang terlibat, jumlah mesin dan tenaga kerja pelaksana, kapasitas produksi, kebutuhan gudang bahan baku dan barang jadi, dan aspek perawatan mesin serta penanganan material.

Spesifikasikan aktifitas sekunder yang mendukung aktifitas premier, seperti parkir, kantor, ibadah/masjid, kantin, klinik , pengolah limbah/sampah, sarana olahraga, satuan pengamanan, dan jalan – jalan kendaraan dilingkungan pabrik serta taman – taman.

Analisis kesalingterkaitan antar seluruh aktifitas untuk menentukan kedekatan satu sama lain. Derajat kedekatan ini biasanya ditentukan oleh hubungan pertukaran material, orang/koordinasi kerja, atau informasi, atau faktor lainnya.

Memunculkan alternatif tata letak antar ruang dari setiap aktifitas.

Memilih alternatif terbaik berdasarkan tujuan – tujuan tata letak.

Membangun pabrik dengan alternatif tata letak terpilih bekerja sama dengan insinyur sipil dan arsitektur, serta insinyur listrik, lingkungan, mesin, dan lain – lain yang terkait dengan berbagai kebutuhan pabrik.

Memonitor jalannya pabrik dan mengevaluasi tata letak yang dioperasikan.

DAFTAR PUSTAKA

Heizer, Jay & Render, Barry. 2009. “Manajemen Operasi Edisi 9, Buku 1”. Jakarta:

Penerbit Salemba Empat