SEMINAR NASIONAL MESIN DAN INDUSTRI (SNMI7) 2012

”Riset Multidisiplin Untuk Menunjang Pengembangan Industri Nasional”

Program Studi Teknik Mesin dan Teknik Industri Jurusan Teknik Mesin Fakultas Teknik Universitas Tarumanagara

PENGARUH KECEPATAN POTONG

TERHADAP KEKASARAN PERMUKAAN BENDA KERJA

LOGAM BAJA AISI 1045 PADA PROSES MILLING

Sobron Lubis1), Nurdiana2), Dian Syahputra2) 1)

Jurusan Teknik Mesin Fakultas Teknik Universitas Tarumanagara Jakarta. 2)

Jurusan Teknik Mesin Institut Teknologi Medan e-mail: sobron_lbs@yahoo.com

Abstrak

Perkembangan ilmu pengetahuan dan teknologi dewasa ini bertujuan untuk menghasilkan produk yang berkualitas, khususnya pada proses produksi yang menggunakan mesin-mesin perkakas seperti mesin skrap, mesin milling, mesin bubut dan mesin bor. Ditemukannya mesin-mesin produksi tersebut, akan mempermudah dalam pembuatan komponen-komponen mesin. sehingga pembuatan komponen mesin menjadi semakin efisien dan memiliki ketelitian yang tinggi.Pada proses pemesinan menggunakan mesin milling, banyak hal yang mempengaruhi terhadap kualitas permukaan benda kerja yakni kekasaran permukaan benda kerja yang dihasilkan, salah satunya adalah kecepatan potong dan kedalaman potong. Parameter tersebut merupakan hal yang perlu di pertimbangkan dalam melakukan proses pemesininan. Penelitian ini dilakukan untuk mengamati faktor kecepatan potong dan kedalaman pemotongan terhadap kondisi permukaan pemesinan logam yang dihasilkan pada proses milling.Untuk memenuhi objektif dari kajian ini, metode penelitian yang dilakukan yakni metode eksperimental. Bahan benda yang digunakan adalah baja karbon AISI 1045 yang memiliki dimensi 55 x 55 x 55 mm. Proses milling dilakukan pada permukaan benda kerja dengan menggunakan mata pahat HSS. Variasi kecepatan potong (Vc1)

4,8 m/min, putaran spindel 90 rpm,(Vc2) 6,93m/min, putaran spindel 130 rpm,(Vc3) 9,44 m/min,

putaran spindel 177 rpm,(Vc4) 10,78 m/min, putaran spindel 202 rpm, dan (Vc5) 15,21 m/min,

putaran spindle 285 rpm. Variasi kedalaman potong yaitu 0,6 mm, 0,7 mm, 0,8 mm, 0,9 mm dan 1.0 mm. Setiap selesai melakukan proses pemotongan benda kerja, dilakukan pengukuran kekasaran permukaan dengan cara mengukur pada titik yang berbeda menggunakan surface tester. Dari penelitian yang dilakukan dapat diketahui bahwa kecepatan potong 4,8 m/min dan putaran spindle 90 rpm dan kedalaman pemotongan 0,6 mm nilai kekasaran yang diperoleh 2,79 µm dan pada kecepatan potong yang tinggi 15,21 m/min, putaran spindel 285 rpm dan kedalaman pemotongan 0,6 mm nilai kekasaran permukaan adalah 2,03 µm. Peningatan kedalaman pemotongan memberi kontribusi yang significant terhadap peningkatan nilai kekasaran permukaan benda kerja dibandingkan dengan peningkatan kecepatan potong.

Kata kunci : Surafcet test, pahat HSS , AISI 1045, mesin milling

1. Pendahuluan

Seiring dengan perkembangan ilmu pengetahuan dan teknologi, suatu hasil produksi harus diimbangi dengan peningkatan kualitas produksi, terutama pada proses produksi menggunakan mesin-mesin perkakas seperti mesin skrap, mesin milling, mesin bubut dan mesin bor. Pada dasarnya setiap pekerjaan mesin mempunyai persyaratan kualitas permukaan (kekasaran permukaan) yang berbeda-beda, tergantung dari fungsinya. Kualitas permukaan dapat dilihat dari kekasaran permukaannya. Semakin kecil nilai kekasaran permukaan yang dihasilkan, maka semakin halus permukaan benda kerja tersebut.

Menurut Muin [5] bahwa kualitas permukaan potong tergantung kepada kondisi pemotongan (cutting condition), kondisi pemotongan yang dimaksud adalah besarnya kecepatan potong (cutting speed), hantaran pemakanan (feeding) dan kedalaman pemakanan (depth of cut).

SEMINAR NASIONAL MESIN DAN INDUSTRI (SNMI7) 2012

”Riset Multidisiplin Untuk Menunjang Pengembangan Industri Nasional”

Program Studi Teknik Mesin dan Teknik Industri Jurusan Teknik Mesin Fakultas Teknik Universitas Tarumanagara

mengetahui perubahan yang terjadi pada kondisi permukaan benda kerja yang dihasilkan agar dapat diketahui nilai kekasaran permukaan yang paling baik dan kombinasi parameter pemotongan yang sesuai.

2. Pemesinan logam

Proses pemotongan logam merupakan suatu proses yang digunakan untuk mengubah bentuk suatu benda kerja yang berupa logam menjadi bentuk yang diinginkan dengan cara memotong. Proses pemotongan logam pada umumnya dilakukan dengan menggunakan mesin perkakas disebut juga sebagai proses pemesinan (machining). Pahat yang bergerak relatif terhadap benda kerja akan menghasilkan serpihan dan permukaan benda kerja secara terhadap akan terbentuk menjadi komponen yang dikehendaki. Pahat tersebut biasanya dipasangkan pada suatu jenis mesin perkakas. Untuk itu proses pemesinan dapat diklasifikasikan berdasarkan jenis pahatnya, yaitu pahat bermata potong tunggal (single poin cutting tools) dan pahat bermata potong jamak (multiple points cuttings tools).Gerak relatif pahat terhadap benda kerja dapat dipisahkan menjadi dua macam komponen gerakan, yaitu gerak potong (cutting movement) dan gerak makan (kedalaman potong movement).

Parameter pemesinan terbagi atas lima bagian [5], yaitu: 1. Laju pemotongan (cutting speed): Vc (m/menit) 2. Kedalaman potong (depth of cut): a (mm) 3. Waktu pemotongan (cutting time): tc (menit) 4. Laju suapan (feeding speed): vf (mm/menit)

5. Laju penghasilan geram (rate of metal removal): Z (mm³/menit)

Elemen dasar pemesinan dihitung berdasarkan dimensi benda kerja atau geometri pahat serta besaran dari mesin perkakas. Besaran mesin perkakas yang dapat diatur ada bermacam-macam tergantung pada jenis mesin perkakasnya. Pada penelitian ini mesin perkakas yang digunakan adalah mesin milling. Besarnya kecepatan putaran spindle sumbu utama tergantung pada kecepatan potong yang dijinkan dan diameter alat potong (cutter). Pengaruh pemilihan kecepatan potong ini sangat esensial dalam mendukung keberhasilan penyayatan. Apabila kecepatan potong terlalu tinggi, maka gigi alat potong tersebut aus, namun jika kecepatan potong yang dipilih terlalu kecil, maka kapasitas penyayatan menjadi rendah sehingga waktu yang diperlukan untuk proses penyayatan menjadi besar. Elemen dasar pemesinan antara lain:

Kecepatan potong:

/ (1)

dimana:

Vc = kecepatan potong (m/menit) d = diameter mata pahat (mm) n = putaran poros utama (rad/menit) Kecepatan pemakanan:

(2)

Gerak makan pergigi (fz):

(3)

dimana:

Vf = kecepatan hantaran/suapan (mm/min) z = jumlah gigi (mata potong) (mm/gigi) n = putaran poros utama (rpm)

Waktu pemotongan (tc):

SEMINAR NASIONAL MESIN DAN INDUSTRI (SNMI7) 2012

”Riset Multidisiplin Untuk Menunjang Pengembangan Industri Nasional”

Program Studi Teknik Mesin dan Teknik Industri Jurusan Teknik Mesin Fakultas Teknik Universitas Tarumanagara

Lt = Lv + Lw + Ln ; mm (5)

dimana:

Lt = panjang pemotongan total (mm) Lv = panjang pengawalan; mm => Lv >0 Lw = panjang pemotongan sesungguhnya ; mm Ln = panjang pengakhiran; mm => Ln>d/2 I = banyaknya pemotongan; kali

Kedalaman pemotongan (depth of cut) merupakan salah satu parameter pemotongan. Besar kecilnya kedalaman pemotongan (depth of cut) memerlukan gaya potong, agar dapat memotong material. Dengan semakin meningkatnya kedalaman pemotongan (depth of cut) maka gaya potong menjadi meningkat sehingga akan terjadi beban bengkok yang menyebabkan perubahan defleksi hingga hasil akhir yang dicapai adalah kekasaran permukaan. Dari penelitian yang dilakukan oleh Nur.M.Arifin et.al [8] Menyatakan bahwa kedalaman pemotongan (depth of cut) dapat mempengaruhi defleksi semakin naik, sehingga hasilnya didapatkan nilai kekasaran permukaan meningkat.

3. Proses Milling

Mesin milling (milling machine) ini merupakan proses pemesinan awal, dimana permukaan benda kerja yang tidak diperlukan akan diraut oleh pahat milling sehingga didapat permukaan benda kerja dengan dimensi yang sesuai dengan yang diinginkan. Selama proses perautan material yang tidak diperlukan akan di buang. Bentuk dari material yang dibuang akan berupa serpihan (chips). Karakteristik dari pemesinan yang menggunakan mesin milling ini adalah bahwa setiap mata potong dari pahat tersebut ikut berperan serta dalam proses penghasilan geram dari benda kerja yang akan di mesin.Oleh karena itu proses pemesinan dengan mesin milling selalu terjadi proses penyayatan benda kerja, maka gerak penyayatan benda kerja terjadi apabila saat benda kerja yang terdapat di atas meja kerja disayat pada saat mesin milling yang berputar. Proses pemotongan benda kerja dengan mesin milling ini mampu untuk menghasilkan benda kerja dengan bentuk permukaan benda kerja yang datar, bentuk berlubang, lubang pasak pada poros, lubang alur, hingga proses pembuatan roda gigi. Mesin milling sering digunakan untuk membuat komponen yang memiliki fitur berupa suatu profil yang kompleks misalnya pembuatan molding.

4. Kekasaran Permukaan

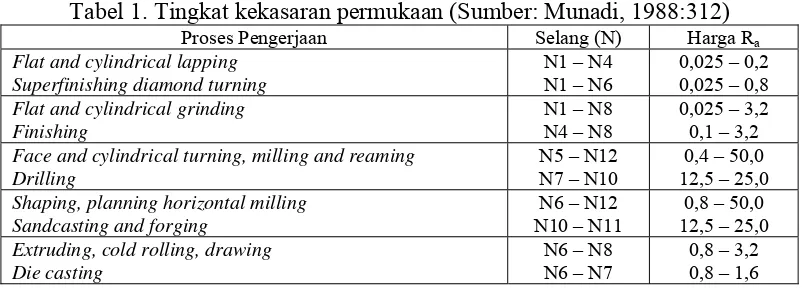

Pengukuran kekasaran/kehalusan dalam penelitian ini adalah proses pengukuran kekasaran/kehalusan suatu permukaan benda kerja dari material baja karbon dengan cara membandingkan terhadap acuan standar atau menguji dengan peralatan khusus. Tingkat kekasaran rata-rata permukaan hasil pengerjaan masing-masing mesin perkakas tidak sama, tergantung proses pengerjaannya.berikut ini disampaikan tingkat kekasaran permukaan benda kerja untuk berbagai proses pengerjaan.

Tabel 1. Tingkat kekasaran permukaan (Sumber: Munadi, 1988:312) Proses Pengerjaan Selang (N) Harga Ra Flat and cylindrical lapping

Superfinishing diamond turning

N1 – N4 N1 – N6

0,025 – 0,2 0,025 – 0,8

Flat and cylindrical grinding Finishing

N1 – N8 N4 – N8

0,025 – 3,2 0,1 – 3,2

Face and cylindrical turning, milling and reaming Drilling

N5 – N12 N7 – N10

0,4 – 50,0 12,5 – 25,0

Shaping, planning horizontal milling Sandcasting and forging

N6 – N12 N10 – N11

0,8 – 50,0 12,5 – 25,0

Extruding, cold rolling, drawing Die casting

N6 – N8 N6 – N7

rata harga k harus dige ntukan dahu Menurut garuh kondi asaran dan k

otongan fin ubah keker

rasan. Perm akanan fini as dan memi

Metode Pene Untuk m ode eksperim

Bahan Ben Penelitia ma lebih ku ah baja AIS mbar benda k

pun komposi

T annya dan ju g tidak, pem

SE

t kajian ya isi pemesin kekerasan p nishing seca

asan. Seba an ini dilak urang satu b

SI 1045 de kerja ditunju

isi kimia be

abel 2. Kom uga pada uju masangan pa

EMINAR NA

Multidisiplin

Teknik Mesin dan

i N12 meru ya. Untuk m engikuti lint

ang dilakuk nan proses f

permukaan b ara signific aliknya unt

sil machinin lebih besa pengaruh ter

bjektif dala gan menggu

kukan di la bulan. Dala engan ukura

ukkan pada

Gambar 1.

enda kerja te

mposisi Baja C

– 0.50 0.6

g yang digu (High Spe ungnya. Pis ada pisau ya

Gam

ASIONAL ME

Untuk Menu

n Teknik Industri J

upakan kela memproduks tasan yang

kan oleh freis pada p benda kerja cant mampu

uk pemoto ng berkore ar dari pros rhadap keke

a AISI 1045 Mn

ESIN DAN IN

unjang Peng

Jurusan Teknik M

as kekasaran si profil sua

berupa gar

Rodriquest permukaan a. Kondisi f u menurunk ongan roug

lasi dengan ses roughin erasan mate

an ini maka in perkakas

mesin Gro an ini mate g 55 mm, l

ja Baja AIS

ara lain: kai lurus dim

hat milling

NDUSTRI (S

gembangan

Mesin Fakultas Tek

n dari perm atu permuka

ris lurus de

et.al [10] benda kerj freis menun kan kekasa ghing meny n laju pem erial benda lebar 55 mm

SI 1045

: www.efun S 0.050

ian ini ada ng mempun ngkai lurus a

masukkan p

SNMI7) 2012

n Industri Na

knik Universitas T

mukaan dan aan, sensor ( ngan jarak

] menjelask ja yang ter njukkan bah aran permu yebabkan p

akanan, seh njadikan pe

yang diguna

re Kopertis kerja yang nyai gigi di atau tirus d pada kolet. 2

asional”

Tarumanagara

5.3. P

Peralatan Peralatan Mesin millin

Surface Test Pengukuran kekasaran p pesiman ya

Gam

Prosedur E Dalam m ktif dari pen Persiapan:

Benda Kerj Meratakan Menentukan a. Kecepatan b. Putaran sp c. Kedalama

n yang digu ng vertikal d

ter

rja, Mata Pa n permukaan n parameter n potong, V pindle n1, n2 an pemotong melakukan p motongan, di an surface te lai kekasara n hasil ekpse esimpulan d

EMINAR NA

Multidisiplin

Teknik Mesin dan

unakan dalam n benda kerj pemotonga

n Teknik Industri J

m percobaa gkapannya

3. Mesin M

n benda kerj Roughness

Kekasaran P

men ini, beb but antara l

asi Mesin p ja dengan m an.

,Vc4, Vc5 a3, a4, a5. otongan sesu

ngukuran k

an yang dih

men yang d

ESIN DAN IN

unjang Peng

Jurusan Teknik M

an ini antara

Milling Vert

ja dilakukan tester Mitu

Permukaan

erapa prose ain:

erkakas. mengupas be

uai dengan kekasaran pe

hasilkan

dilakukan.

NDUSTRI (S

gembangan

Mesin Fakultas Tek

a lain:

tikal

n dengan m utoyo type

(surfacet tes

edur dilakuk

enda kerja s

parameter m ermukaan b

SNMI7) 2012

n Industri Na

knik Universitas T

menggunaka 402. Nila

st Mitotoyo

kan guna m

setebal 0,5 m

masing-mas enda kerja

2

asional”

Tarumanagara

SEMINAR NASIONAL MESIN DAN INDUSTRI (SNMI7) 2012

”Riset Multidisiplin Untuk Menunjang Pengembangan Industri Nasional”

Program Studi Teknik Mesin dan Teknik Industri Jurusan Teknik Mesin Fakultas Teknik Universitas Tarumanagara

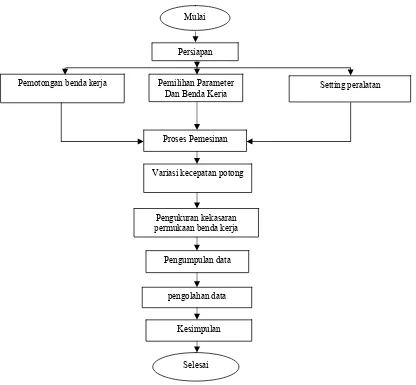

Diagram alir prosedur percobaan ditunjukan pada gambar 5:

Gambar 5. Diagram Alir Proses Pemesinan Logam

6. Hasil dan Diskusi

Dari hasil percobaan yang dilakukan maka diperoleh data sebagaimana disampaikan didalam tabel berikut:

Tabel 3. Nilai kekasaran permukaan benda kerja.

No

Putaran spindle,n

(rpm)

Kecepatan potong ,Vc

( m/min)

a1,

(0,6 mm)

a2,

(0,7 mm)

a3,

(0,8 mm)

a4,

(0,9 mm)

a5,

(1,0 mm) Nilai kekasaran permukaan, (μm)

1 90 4,8 2,79 2,27 2,77 2,47 2,78 2 130 6,93 2,27 2,95 2,95 2,34 2,26 3 177 9,44 2,31 3,32 2,86 2,88 3,10 4 202 10,78 2,11 2,34 2,33 3,03 2,46 5 285 15,21 2,78 2,03 3,64 2,64 2,14

Benda kerja hasil pemesinan milling ditunjukkan pada gambar 6.

Setting peralatan Persiapan

Pemotongan benda kerja Pemilihan Parameter Dan Benda Kerja

Proses Pemesinan

Variasi kecepatan potong

Pengumpulan data Pengukuran kekasaran permukaan benda kerja

pengolahan data

Kesimpulan

SEMINAR NASIONAL MESIN DAN INDUSTRI (SNMI7) 2012

”Riset Multidisiplin Untuk Menunjang Pengembangan Industri Nasional”

Program Studi Teknik Mesin dan Teknik Industri Jurusan Teknik Mesin Fakultas Teknik Universitas Tarumanagara

Gambar 6. Benda kerja setelah proses pemesina milling

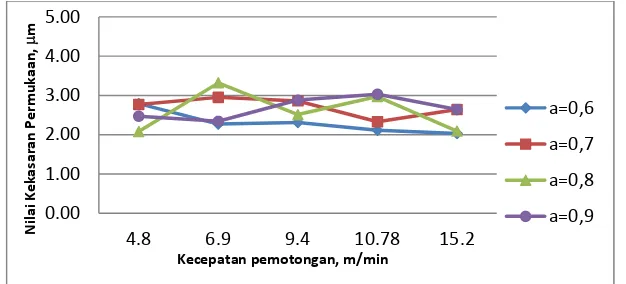

Berdasarkan data dari table.3 selanjutnya dilakukan analisa hubungan antar kecepatan potong terhadap nila kekasaran permukaan. Hubungan tersebut dapat dilihat pada gambar.7.

Gambar 7. Grafik Hubungan Antara Kecepatan pemotongan terhadap nilai Kekasaran Permukaan

Dari Gambar 7 dapat diketahui bahwa pada kedalaman potong 0,6 mm peningkatan kecepatan pemotongan memberi pengaruh terhadap penurunan nilai kekasaaran permukaan benda kerja. Hal ini terjadi oleh karena kecepatan yang tinggi menyebabkan gerakan pahat menyentuh permukaan benda kerja menjadi lebih cepat sehingga serpihan yang dihasilkan ikut terbuang dengan bentuk yang halus dan tidak menggores permukaan benda kerja yang dihasilkan.

Namun seiring dengan meningkatnya kedalaman pemotongan yang digunakan, ternyata peningkatan kecepatan pemotongan dan putaran spindel memberi pengaruh terhadap peningkatan nilai kekasaran permukaan terutamanya pada kedalaman pemotongan 0,9 mm.

Pada kedalaman potong 0,7 mm peningkatan kecepatan pemotongan memberi pengaruh terhadap penurunan nilai kekasaran permukaan namun pada kecepatan pemotongan 15,21 m/min dan putana spindel 285 rpm nilai kekasaran permukaan adalah sebesar 2,64 µm, peningkatan ini terjadi oleh karena kecepatan pemotongan dan pengukuran yang dilakukan pada titik yang berbeda. Pada kedalaman potong 0,8 mm menunjukan perubahan peningkatan kecepatan pemotongan memberi efek terhadap peningkatan nilai kekasaran permukaan yang bervariasi, pada kecepatan pemotongan 4,8 m/min dan putaran spindel 90 rpm nilai kekasaran permukaan adalah 2,08 µm, dan kenaikan kecepatan pemotongan hingga 10,78 m/min pada putaran spindel 130 rpm nilai kekasaran mengalami peningkatan namun pada kecepatan pemotongan 15,21 m/min pada putaran 285 rpm nilai kekasaran permukaan menurun menjadi2,08 µm. Hal ini terjadi akibat perbedaannya kecepatan pemotongan dan pengukuran yang dilakukan pada titik yang berbeda.

0.00 1.00 2.00 3.00 4.00 5.00

4.8 6.9 9.4 10.78 15.2

Nilai

Kekasaran

Permu

k

aan

,

μ

m

Kecepatan pemotongan, m/min

a=0,6

a=0,7

a=0,8

SEMINAR NASIONAL MESIN DAN INDUSTRI (SNMI7) 2012

”Riset Multidisiplin Untuk Menunjang Pengembangan Industri Nasional”

Program Studi Teknik Mesin dan Teknik Industri Jurusan Teknik Mesin Fakultas Teknik Universitas Tarumanagara

Pada kedalaman potong 0,9 mm dan kecepatan pemotongan 4,8 m/min dan putran spindel 90 rpm nilai kekasaran permukaan adalah 2,47 µm, siiring dengan peningkatan kecepatan pemotongan maka nilai kekasaran permukaan juga mengalami peningkatan, namun pada kecepatan pemotongan 15,21 m/min pada putaran 285 rpm mengalami penurunan nilai kekasaran permukaan 2,64 µm. Pada kedalaman potong 1.0 mm peningkatan kecepatan pemotongan menghasilkan nilai kekasaran permukaan yang bervariasi. Pada kecepatan pemotongan 4,8 m/min putaran spindel 90 rpm nilai kekasaran permukaan adalah 2,78 µm, kecepatan pemotongan 130 rpm nilai kekasaran permukaan adalah 2,26 µm, namun pada kecepatan pemotongan 177 rpm nilai kekasaran permukaan mengalami kenaikan yaitu 3,1 µm, dan pada kecepatan pemotongan 202 rpm nilai kekasaran permukaan mengalami penurunan yaitu 2,46 µm dan kecepatan pemotongan 285 rpm nilai kekasaran permukaan 2,14 µm, namun kecendrungan nilai kekasaran mengalami penurunan.

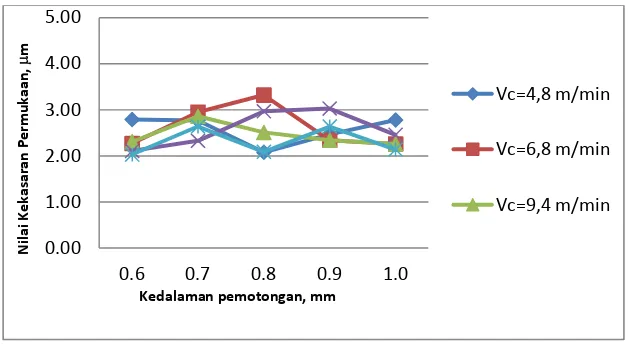

Selanjutnya hubungan antara kedalaman pemotongan terhadap nilai kekasaran permukaan ditunjukkan pada gambar 8:

Gambar 8. Grafik Hubungan Antara Kedalaman potong Terhadap Kekasaran Permukaan

Dari Gambar 8 dapat diketahui bahwa pada kecepatan pemotongan 4,8 m/min, putaran spindle 90 rpm diperoleh bahawa nilai kekasaran permukaan mengalami penurunan. Pada kecepatan potong 6,93 m/min, putaran spindel 130 rpm diketahui bahwa peningkatan kedalaman potong memberi pengaruh terhadap nilia kekasaran permukaan benda kerja yang dihasilkan. Pada kecepatan potong 9,44 m/min, putaran spindle 177 rpm dapat diketahui bahwa peningkatan kedalaman potong memberi efek terhadap peningkatan nilai kekasaran permukaan. Pada kecepatan potong 10,78 m/min, putaran spindle 202 rpm dapat dilihat bahwa peningkatan kedalaman potong memberi efek terhadap peningkatan nilai kekasaran permukaan benda kerja logam. Pada kecepatan potong 15,2 m/min, putaran spindle 285 rpm diperoleh bahwa dengan peningkatan kedalaman pemotongan menyebabkan peningkatan nilai kekasaran permukaan. Dari hasil yang dicapai tersebut dapat disimpulkan bahwa peningkatan kedalaman potong memberi pengaruh terhadap peningkatan nilai kekasaran permukaan benda kerja.

7. Kesimpulan

Berdasarkan data hasil eksperimen dan pembahasan, maka dapat diperoleh kesimpulan dari penelitian yaitu:

Ada pengaruh yang berarti pada kecepatan potong dan kedalaman potong terhadap tingkat kekasaran permukaan, dapat dilihat dari hasil pengukuran. Peningkatan kecepatan

0.00 1.00 2.00 3.00 4.00 5.00

0.6 0.7 0.8 0.9 1.0

Nilai

Kekasaran

Permu

k

aan

,

μ

m

Kedalaman pemotongan, mm

Vc=4,8 m/min

Vc=6,8 m/min

SEMINAR NASIONAL MESIN DAN INDUSTRI (SNMI7) 2012

”Riset Multidisiplin Untuk Menunjang Pengembangan Industri Nasional”

Program Studi Teknik Mesin dan Teknik Industri Jurusan Teknik Mesin Fakultas Teknik Universitas Tarumanagara

potong memberi pengaruh terhadap penurunan nilai kekasaran permukaan benda kerja, terutama pada kedalaman potong 0,6 mm.

Peningkatan kedalaman pemotongan memberikan kontribusi yang lebih besar terhadap peningkatan nilai kekasaran permukaan benda kerja yang dihasilkan dibandingkan dengan peningkatan kecepatan potong.

Ucapan Terima kasih

Pada kesempatan ini kami mengucapkan terima kasih kepada Growth Centre Kopertis Wil I yang telah memberikan kesempatan untuk melaksanakan penelitian di laboratorium Teknik Mesin.

Daftar Pustaka

1. Amstead,B.H. (1995). Teknologi Mekanik Jilid 2 Edisi Ketujuh. Erlangga. Jakarta.

2. Boothroyd, G. (1989). Fundamentals of Metal Machining and Machine Tools. Mc. Graw Hill Company. Singapore.

3. Bhattacharyya, A. (1998). Metal Cutting Theory and Practice. New Central Book Agency (P) Ltd.8/1 Chintamoni Das Lane, Calcutta 700 09.

4. Kalpakjian, S. (1995). Manufacturing Engineering and Technology. Addison-Weslly Publishing Company. United States of America.

5. Muin, Syamsir. (1986). Dasar-dasar Perencanaan Perkakas. Jakarta. Rajawali Mas. 6. Munadi, Sudji.(1988). Dasar-dasar Metrologi Industri. Jakarta. Departemen P & K 7. Nieman, G.(1992). Elemen Mesin I. Jakarta.Pradnya Paramita.

8. Nur.M.Arifin., Achmad,As’ad Sonief, Winarno.Y.A.(2011). Pengaruh Parameter Proses Freis Terhadap Kekasaran Permukaan Baja Karbon Fasa Ganda. Jurnal Rekayas Mesin, Vol.2 No.3.PP 182-192.

9. Rochim, Taufiq. (1993). Teori dan Teknologi Proses Pemesinan, Jakarta, Higherr Education Development Support Project.

10.Rodrigues, Alesandro,R. (2010). Effects of Milling Condition On the Surface Integrity of Hot Forged Steel. Journal of The Braz. Soc. Of.Mech.Sci &Eng.Volume 32. Page 37-43. 11.Suryabrata, Sumadi.(1988). Desain Eksperimen. Jakarta. Rineka Cipta.