LANDASAN TEORI

2.1 TATA LETAK FASILITAS DAN RUANG LINGKUPNYA 2.1.1 Definisi Tata Letak Fasilitas

Masalah tata letak fasilitas atau sering disebut juga tata letak pabrik menurut James Apple didefinisikan sebagai berikut :

Tata letak pabrik merupakan suatu perencanaan dan pengintegrasian aliran dari komponen-komponen suatu produk untuk mendapatkan interelasi yang efisien dan efektif antara pekerja dan peralatan serta pemindahan material dari bagian penerimaan, fabrikasi menuju bagian pengiriman produk jadi.

Jadi persoalan tata letak fasilitas merupakan salah satu dari persoalan intern suatu sistem manufaktur yang berhubungan dengan pengaturan fasilitas, tenaga manusia, bahan-bahan, dan aliran bahan untuk menciptakan operasi yang efektif sehingga diperoleh tata letak yang mampu menghasilkan produk yang biayanya minimum dengan memperhatikan tujuan dan pembatas-pembatas yang ada.

2.1.2 Ruang Lingkup Perancangan Fasilitas

Perancangan fasilitas seringkali dianggap hanya berhubungan dengan perencanaan yang cermat dan terinci tentang susunan peralatan produksi. Padahal perencanaan yang demikian hanya merupakan salah satu tahap dari suatu rangkaian

kegiatan yang saling berhubungan dan secara keseluruhan membentuk kegiatan perancangan tata letak fasilitas. Ruang lingkup pekerjaan perancangan fasilitas antara lain di bidang-bidang seperti : pengangkutan, penerimaan, produksi, gudang, kantor, dll.

Pekerjaan merancang fasilitas dimulai dari analisis produk yang dibuat, atau jasa yang diberikan, dan sebuah perhitungan tentang aliran barang atau kegiatan secara menyeluruh. Kemudian memasuki perencanaan terinci tentang susunan peralatan bagi tiap tempat kerja mandiri, langkah demi langkah. Keterkaitan antar tempat kerja dirancang, daerah yang erat hubungannya dikelompokkan yang disebut departemen. Langkah terakhir adalah menjalin suatu tata letak akhir.

2.1.3 Tujuan Tata Letak Fasilitas

Tujuan utama dari proses perancangan tata letak fasilitas antara lain : 1. Mempermudah proses manufaktur

Layout dirancang agar proses yang berlangsung dalam sistem manufaktur dapat

berjalan dengan lancar.

2. Meminimumkan jarak pemindahan barang

Tata letak yang baik harus dirancang agar pemindahan barang diturunkan sampai batas minimum / seefisien mungkin sehingga ongkos material handling rendah. 3. Memelihara fleksibilitas penyusunan dan operasi

Fleksibilitas atau keluwesan layout harus dipertimbangkan agar mudah mengantisipasi apabila terjadi perubahan kapasitas produksi

4. Memelihara perputaran barang setengah jadi yang tinggi

Efisiensi operasi terbesar dapat dicapai bila material bergerak melalui proses yang diperlukan dalam waktu sependek mungkin. Dengan singkatnya waktu peredaran, jumlah barang setengah jadi akan berkurang sehingga dapat menekan ongkos produksi.

5. Menurunkan investasi peralatan

Penyusunan peralatan dan fasilitas yang tepat dapat membantu menurunkan jumlah peralatan yang dibutuhkan.

6. Menghemat penggunaan ruangan

Salah satu ciri tata letak layout yang baik adalah jarak minimum antar mesin, setelah keleluasaan yang diperlukan bagi operator dan barang ditentukan. Dengan perhitungan yang tepat penggunaan luas lantai dapat dihemat.

7. Meningkatkan efektivitas penggunaan tenaga kerja

Dengan pengaturan tata letak yang baik akan mengurangi penggunaan tenaga kerja yang tidak produktif.

2.1.4 Jenis – Jenis Persoalan Tata Letak Fasilitas

Masalah dalam tata letak fasilitas tidak selalu pada saat perancang tata letak baru saja, tapi juga sering timbul saat me – relayout fasilitas - fasilitas yang sudah ada. Masalah tata letak antara lain yaitu : membangun layout baru, perluasan / perpindahan ke tata letak yang ada, merancang ulang tata letak yang ada, dan perubahan pada fasilitas yang ada.

2.1.5 Tanda – Tanda Tata Letak Yang Baik

Tata letak yang baik memiliki beberapa kriteria yang jelas dan dapat dilihat bahkan dari suatu pengamatan yang baik. Tanda-tandanya antara lain :

1. Pola aliran barang terencana 2. Aliran lurus

3. Langkah baik minimum 4. Jarak pemindahan minimum

5. Operasi pertama dekat dengan penerimaan 6. Operasi terakhir dekat dengan pengiriman 7. Pemakaian lantai produksi maksimum 8. Barang setengah jadi minimum 9. Bahan di tengah proses sedikit 10. Pemindahan barang sedikit

2.1.6 Perluasan Layout

Salah satu masalah yang membingungkan pimpinan dan perancang fasilitas adalah tuntutan perluasan. Pada perusahaan yang maju, perluasan tidak dapat dihindarkan. Keasingan tentang masa mendatang dan kemungkinan mempunyai bangunan terlalu luas atau terlalu kecil dapat menyebabkan konsekuensi ekonomi yang serius. Jika pembangunan kekecilan dapat menyebabkan pembagian yang ketat, produksi kurang efisien dan kebutuhan akan bangunan tambahan yang terlalu cepat. Tapi jika keuangan memungkinkan, kelebihan tidak memberikan akibat yang terlalu serius, karena kelebihan ruangan dapat disewakan sampai saat diperlukan sendiri.

Kebutuhan perluasan dapat timbul dari sejumlah alasan yang dikaitkan dengan tambahan volume, produk, komponen, proses, atau pelayanan. Misalnya : 1. Tidak mungkin lagi memenuhi permintaan penjualan karena kapasitas tidak

mencukupi.

2. Penambahan komponen baru pada produk 3. Mungkin dibutuhkan proses baru.

4. Dibutuhkan operasi dan pelayanan tambahan. 5. Kegiatan yang disubkontrakkan ditarik kembali.

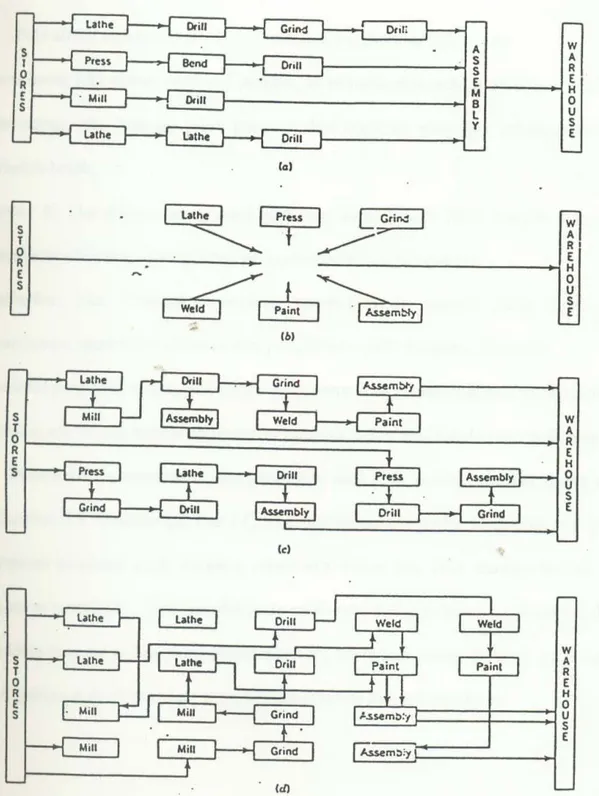

2.1.7 Tipe – Tipe Tata Letak

1. Process Layout. Mesin/peralatan yang sama fungsinya dikelompokkan menjadi satu. Contohnya pada pabrik kain.

2. Product Layout. Mesin/peralatan yang diperlukan untuk memproduksi suatu produk dikelompokkan menjadi satu, seperti pada perakitan mobil.

3. Group Technology Layout. Peralatan/mesin yang diperlukan untuk memproduksi satu kelompok produk yang mempunyai bentuk atau operasi yang hampir sama dikelompokkan menjadi satu. Misalnya pada bengkel.

4. Fixed Layout. Peralatan/mesin dibawa menuju obyek yang akan dibuat, dan obyeknya tidak bergerak. Misalnya pada industri pesawat terbang.

2.1.8 Tipe – Tipe Pola Aliran

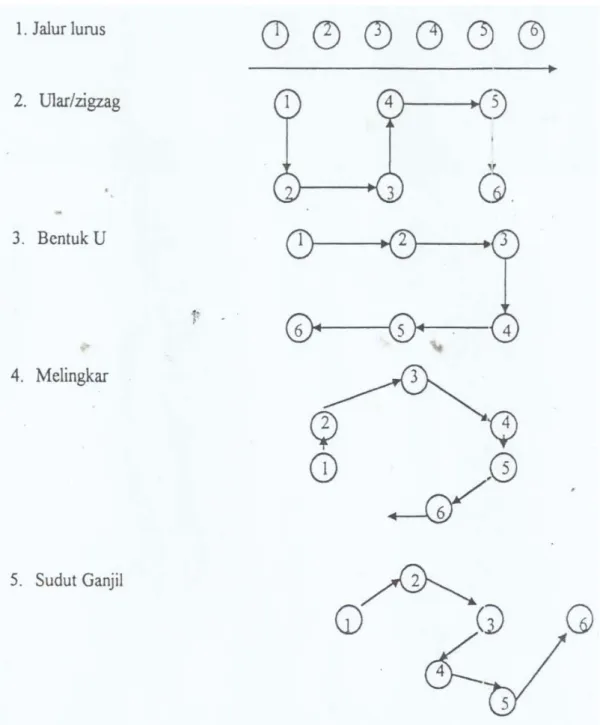

Pola aliran secara umum dibagi menjadi 5 (Gambar 2.2) yaitu :

1. Garis lurus, jika proses produksi pendek, sederhana, dan sedikit peralatan produksi.

2. Ular/zigzag, jika lintasan lebih panjang dari ruangan yang ada sehingga alirannya berbelok-belok.

3. Bentuk U, jika diharapkan produk jadi dan awal proses pada tempat yang relatif sama karena keadaan transportasi/penggunaan mesin yang sama.

4. Melingkar, jika diharapkan produk kembali pada tempat yang tepat waktu memulainya, seperti penerimaan dan pengiriman pada tempat yang sama.

5. Bersudut ganjil/tak tentu, jika untuk memperpendek lintasan aliran, pemindahannya mekanis, ada lokasi permanen menurut pola itu, tidak memungkinkan pola lain.

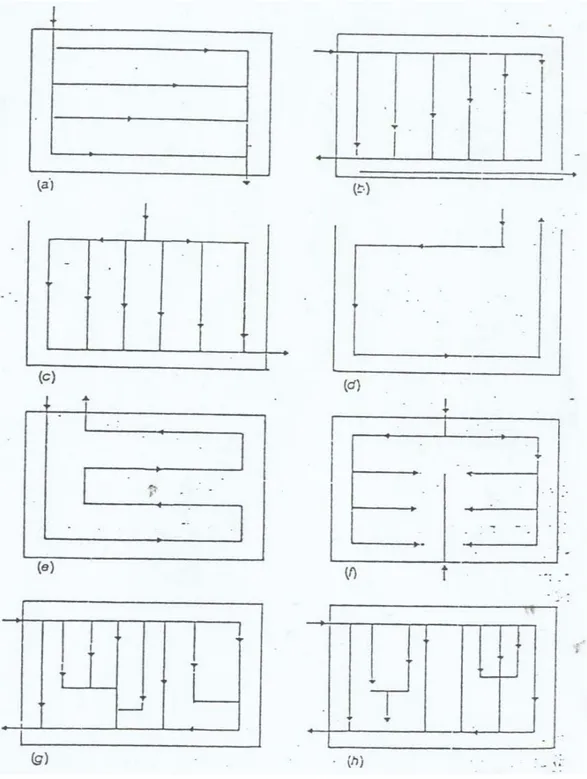

Penerapan, penyesuaian, penggabungan dari pola umum tersebut dapat dilihat pada Gambar 2.3. Gambar (a) dan (d) jika fasilitasnya tersedia sepanjang sisi pabrik. Jika lintasan produksi agak panjang sebaiknya aliran (a). Jika transportasi di ujung pabrik aliran seperti (b) ; jika tersedia pada salah satu sisi gunakan (c). Pada (e) dan (f) ditunjukkan lintasan aliran yang relatif panjang ke dalam ruang persegi. Pada (g) dan (h) ditunjukkan pola aliran yang menyangkut operasi-operasi perakitan.

2.2 PERENCANAAN LAYOUT SISTEMATIS

Muther adalah orang yang pertama kali menyusun suatu prosedur layout yang diberi nama ‘Perencanaan Layout Sistematis (Systematic Layout Planning)’. Prosedur ini dapat dilihat pada Gambar 2.4.

Kegiatan awal dari SLP adalah pengumpulan informasi yang tepat, menganalisa aliran bahan dan hubungan antar kegiatan. Aliran bahan divisualkan melalui From To Chart, sedangkan hubungan antar kegiatan lewat Activity

Relationship Diagram.

Aliran bahan dan hubungan antar kegiatan dikombinasikan sehingga membentuk Relationship Diagram (Diagram Hubungan). Dari pertimbangan luas lantai yang tersedia dan dibutuhkan untuk tiap aktivitas, digabungkan dengan diagram hubungan untuk mendapat Diagram Hubungan Ruangan (Space Relationship

Diagram).

Berdasarkan diagram hubungan ruangan dan pertimbangan modifikasi dan kepraktisan, maka alternatif layout dapat dirancang dan dikumpulkan, lalu dilakukan evaluasi alternatif layout dari kriteria – kriteria yang ada. Konversi dari diagram hubungan ruangan ke dalam alternatif – alternatif layout bukanlah suatu proses mekanis. Intuisi, keputusan, dan pengalaman merupakan hal penting dalam hal ini. Prosedur SLP dapat digunakan untuk membentuk blok layout awal dan kemudian layout yang lebih terperinci untuk tiap departemen yang direncanakan.

Penggunaan selanjutnya, hubungan antar stasiun kerja, lokasi gudang, pintu masuk dan keluar departemen digunakan untuk menentukan lokasi dari aktivitas – aktivitas.

2.2.1 Peta Proses Operasi

Peta proses operasi ( Operation Proccess Chart ) merupakan suatu diagram yang menggambarkan langkah-langkah proses yang akan dialami bahan baku mengenai urutan – urutan operasi dan pemeriksaan sejak dari awal sampai menjadi produk jadi utuh maupun sebagai komponen, dan juga memuat informasi-informasi yang diperlukan untuk analisa lebih lanjut, seperti : waktu yang dihabiskan, material yang digunakan, dan tempat / alat / mesin yang dipakai.

Manfaat Peta Proses Operasi antara lain :

1. Dapat mengetahui kebutuhan mesin dan anggarannya. 2. Dapat memperkirakan kebutuhan bahan baku.

3. Alat untuk menentukan tata letak pabrik. 4. Alat untuk melakukan perbaikan cara kerja. 5. Alat untuk latihan kerja.

Agar dapat menggambarkan Peta Proses Operasi dengan baik, ada beberapa prinsip yang perlu diikuti antara lain :

1. Baris paling atas dinyatakan kepalanya “Peta Proses Operasi“ yang diikuti identifikasi lain seperti : nama obyek, nama pembuat, tanggal dipetakan, cara lama/sekarang, nomor peta dan nomor gambar.

2. Material yang akan diproses diletakkan di atas garis horisontal, yang menunjukkan bahwa material tersebut masuk dalam proses.

3. Lambang-lambang ditempatkan dalam arah vertikal, yang menunjukkan terjadinya perubahan proses.

4. Penomoran terhadap kegiatan operasi diberikan secara berurutan sesuai urutan operasi yang terjadi.

5. Penomoran terhadap kegiatan pemeriksaan diberikan secara tersendiri dan prinsipnya sama dengan penomoran untuk kegiatan operasi.

6. Produk yang paling banyak memerlukan operasi harus dipetakan lebih dahulu, yaitu pada halaman kertas paling kanan.

Lambang-lambang yang digunakan dalam pembuatan Peta Proses Operasi yaitu :

1. Operasi

Terjadi jika benda kerja mengalami perubahan sifat fisik/ atau jika terjadi pengambilan/ pemberian informasi pada suatu keadaan.

2. Pemeriksaan

Jika benda kerja / alat mengalami pemeriksaan kualitas maupun kuantitas. 3. Penyimpanan

Jika benda disimpan untuk jangka waktu yang lama. 4. Aktivitas Gabungan

Jika aktivitas operasi dan pemeriksaan dilakukan bersamaan atau pada suatu tempat kerja.

2.2.2 Routing Sheet

Routing Sheet adalah tabulasi langkah – langkah yang dicakup dalam

memproduksi komponen tertentu dan rincian yang perlu dari hal – hal yang berkaitan, seperti : jenis mesin, waktu baku, skrap, efisiensi mesin, dan efisiensi pabrik.

Kelonggaran untuk skrap yang akan terjadi pada tiap operasi perlu diberikan sehingga akan tersedia produk jadi sesuai yang diinginkan. Untuk menentukannya, dimulai dari proses terakhir tiap komponen yang akan menghasilkan skrap, dan bekerja mundur ke operasi pertama. Dengan memasukkan skrap tiap operasi, maka jumlah produk yang dibutuhkan (disediakan) adalah = [Jumlah barang jadi yang diinginkan pada operasi] / [1 - skrap pada operasi].

Efisiensi pabrik atau departemen berbeda dengan efisiensi operasi. Meskipun operasi mandiri dapat berproduksi sampai efisiensi 100%, operasi lainnya belum tentu dapat. Efisiensi departemen merupakan efisiensi rata-rata dari semua satuan

dalam departemen. Efisiensi pabrik merupakan efisiensi rata-rata dari semua departemen dalam pabrik.

Perhitungan jumlah suatu mesin dari suatu produk yaitu : jumlah yang disiapkan berdasarkan efisiensi mesin / kapasitas mesin. Pembulatan jumlah mesin bergantung dari faktor – faktor : besarnya keuntungan penambahan mesin, apakah perbaikan metode kerja dapat mengurangi waktu baku, perbandingan biaya lembur dengan biaya penambahan mesin, apakah kerusakan mesin dapat menghambat jalur produksi.

2.2.3 Multi Product Process Chart (MPPC)

MMPC erat kaitannya dengan OPC. Peta ini berguna untuk menunjukkan keterkaitan antar komponen produk atau antar produk, bahan, bagian, pekerjaan, atau kegiatan. Pembentukan peta ini adalah sebagai berikut :

1. Menuruni sisi kiri kertas, tulis daftar departemen / bagian, kegiatan, proses, dan mesin yang harus dilalui unsur – unsur atau komponen.

2. Pada baris atas tulis komponen / produk – produk yang sedang dikaji, terakhir jumlah mesin teoritis. Untuk perencanaan 20 – 25 barang bagilah menjadi kelompok – kelompok komponen yang serupa dan bekerjalah pada kelompok-kelompok itu pada unsur utamanya saja, atau menggunakan From To Chart.

3. Dari lintasan produksi catatlah operasi pada tiap barang, berhadapan dengan nama departemen, proses, atau mesin yang sesuai, dengan lingkaran yang mengandung nomor operasi dari lintasan produksi.

4. Hubungkan lingkaran menurut urutannya meskipun mungkin ada garis balik. 5. Kaji peta yang dihasilkan : (a) langkah balik memungkinkan untuk penyusunan

departemen ulang, (b) pola aliran sama menunjukkan proses, wilayah dan waktu yang sama, (c) pedoman penyusunan yang akan menghasilkan pola aliran yang efisien.

2.2.4 Luas Lantai Produksi

Perencanaan luas lantai produksi dapat dilakukan setelah kita mengetahui jumlah mesin yang dibutuhkan, ukuran bahan, dan ukuran tiap mesin. Dalam perhitungan perlu diperhatikan mengenai gang yang besarnya dipengaruhi oleh faktor manusia, peralatan/mesin, dan bahan baku yang digunakan.

Informasi – informasi yang diperlukan untuk menghitung luas lantai produksi antara lain, yaitu : nama mesin / peralatan yang dipakai, jumlah mesin / peralatan yang sesuai dengan routing sheet, ukuran mesin / peralatan yang dipakai.

Metode untuk menentukan luas lantai antara lain : 1. Production Centered Method

Pusat produksi terdiri dari satu mesin ditambah seluruh peralatan yang perlu seperti area kerja operator, area perawatan (maintanance), dan area penyimpanan.

2. Converting

Kebutuhan area yang sekarang dikonversikan untuk kebutuhan layout yang direncanakan. Perlu diingat bahwa kebutuhan area bukan merupakan fungsi linier dari jumlah produksi. Metode ini biasa digunakan untuk departemen pendukung dan gudang bahan baku.

3. Roughed Out Layout

Model atau template diletakkan pada tata letak yang diperoleh dari estimasi, konfigurasi umum, dan luas lantai yang dibutuhkan.

4. Space Standards

Luas lantai berdasarkan standard yang sudah ditetapkan, untuk industri-industri standar seperti pabrik kimia. Standar yang dipakai biasanya berdasarkan penggunaannya yang berhasil di masa lampau. Standar yang diambil harus diteliti dengan cermat dan dibandingkan dengan layout yang sekarang.

5. Ratio Trend and Projection

Menetapkan perbandingan meter persegi dari suatu faktor yang dapat mengukur dam memprediksi tata letak yang akan diusulkan. Misalnya: m2/kapasitas, m2/ jam kerja.

2.2.5 Peta Dari – Ke (From To Chart)

Peta dari – ke biasanya sangat berguna apabila barang yang mengalir pada suatu wilayah berjumlah banyak, seperti misalnya di bengkel, kantor, dll. Juga

berguna apabila keterkaitan terjadi antara beberapa kegiatan dan jika diinginkan adanya penyusunan kegiatan optimum.

Kegunaannya antara lain :

1. Menganalisis perpindahan bahan 2. Perencanaan pola aliran

3. Penentuan lokasi kegiatan

4. Pemendekan jarak perjalanan selama proses.

Pembentukan peta dari – ke :

1. Analisis data dasar untuk menentukan kegiatan, jenis mesin, departemen, dan sebagainya.

2. Ubah data dasar ke bentuk terpakai

3. Gambar sejumlah matriks dengan jumlah baris dan kolom sesuai jumlah kegiatan yang ada.

4. Masukkan judul / nama langkah 1, sepanjang baris atas dan kolom kiri ke bawah, dalam urutan yang sama.

5. Untuk setiap pemindahan bahan, dari satu kegiatan ke kegiatan yang lain masukkan tanda hitungan dalam kotak yang sesuai dengan matriks, angka tiap matriks menunjukkan jumlah perpindahan total kegiatan Dari dan Ke. Data yang dimasukkan dapat berupa frekuensi gerakan antar kegiatan (FTC Frekuensi), jumlah bahan, berat badan, kombinasi jumlah, waktu, dan berat, waktu

perpindahan, biaya perpindahan dengan memperhitungkan jarak – biaya – frekuensi (FTC Biaya).

6. Cocokkan pencatatan dengan menjumlahkan jumlah tiap kotak dan jumlahkan pada tiap baris dan kolom. Jumlah tiap kolom harus sesuai dengan jumlah tiap baris yang ber – asosiasi kecuali yang pertama dan yang terakhir. Periksa jumlahnya.

7. Analisis peta dari – ke. Masukan diatas diagonal menunjukkan perpindahan langsung dari departemen satu ke lainnya sepanjang lintasan perjalanan normal. Tapi jika meninggalkan satu departemen, satu bahan kembali ke departemen terdahulu masukan akan muncul di bawah garis horisontal.

8. Buat penyusunan ulang baris dan kolom sehingga kotak-kotak dengan jumlah hitungan besar dekat dengan diagonal. Penyusunan lebih efisien dengan menggunakan sistem Torsi. Nilai dalam kotak diatas diagonal dikalikan angka 1, dua kotak diatas diagonal dikalikan 2, dst. Untuk dibawah diagonal caranya sama. Bila diinginkan dapat dikalikan angka 2 untuk menunjukkan langkah balik 2 kali lebih buruk dari langkah maju.

From To Chart Inflow/Outflow dibuat berdasarkan hasil FTC Biaya dengan rumus [11,h.49] :

FTC Inflow = Nilai kotak matriks terisi (dari FTC Biaya) Total kolom dimana kotak itu ada

FTC Outflow = Nilai kotak matriks terisi pada kolom x dari (FTC Biaya) Total nilai pada baris x

2.2.6 Peta Ongkos Penanganan Material

Peta Ongkos Penanganan Material atau Material Handling Planning Sheet (MHPS) adalah peta yang menunjukkan besarnya ongkos angkut / ongkos penanganan material antar departemen yang saling berhubungan. Peta ini didapat dengan jalan mengalikan elemen – elemen frekuensi, biaya penanganan material tiap satuan jarak, dengan jarak antar pasangan departemen yang bersangkutan.

Secara matematis fungsi ongkos penanganan materal berdasarkan jarak adalah sebagai berikut [10,h.352] :

∑∑

= = × n i ij n j ij ij c d f 1 1 ) ( min Dimana : n = jumlah fasilitasdij = jarak titik berat antara departemen i dan j bila keduanya saling berdekatan

fij = frekuensi perpindahan material dari departemen i ke j

cij = ongkos penanganan material / satuan jarak dari departemen i ke j

2.2.7 Skala Prioritas Mesin

Skala prioritas hubungan antar mesin merupakan skala yang digunakan untuk mengetahui derajat kepentingan hubungan antar mesin produksi, yang dapat dilihat pada FTC Inflow / Outflow [11,h.50]. Angka – angka pada FTC Inflow / Outflow diurutkan dari besar ke kecil, lalu dikelompokkan dalam derajat keterkaitan kegiatan. Angka yang paling besar menunjukkan hubungan paling dekat.

2.2.8 Peta Hubungan Aktivitas (Activity Relationship Chart – ARC)

Peta hubungan aktivitas yang dikembangkan oleh Muther merupakan teknik yang sederhana dalam merencanakan tata letak fasilitas. Metode ini menghubungkan aktivitas-aktivitas secara berpasangan sehingga semua aktivitas akan diketahui hubungannya.

Keterkaitan aktivitas dilambangkan dengan simbol huruf untuk menunjukkan derajat keterkaitan aktivitas, sebagai berikut :

1. A = Hubungan mutlak diperlukan 2. E = Hubungan sangat penting 3. I = Hubungan penting

4. O = Hubungan biasa / umum

5. U = Hubungan tidak penting (hubungan geografis) 6. X = Hubungan tidak diinginkan.

Dalam memberikan simbol untuk menunjukkan kedekatan antar departemen perlu memasukan alasan sebagai dasar untuk menentukan hubungan. Secara umum alasan keterkaitan dibagi menjadi 3 macam, yaitu :

1. Keterkaitan produksi • urutan aliran kerja

• menggunakan peralatan yang sama • menggunakan catatan yang sama • menggunakan ruangan yang sama

• bising, debu, bau, dan sebagainya • memudahkan pemindahan bahan 2. Keterkaitan pegawai

• menggunakan pegawai yang sama • pentingnya hubungan

• derajat hubungan kepegawaian • jalur perjalanan normal

• kemudahan pengawasan • melaksanaan pekerjaan serupa • disenangi pegawai

• perpindahan pegawai • gangguan pegawai 3. Aliran informasi

• menggunakan catatan atau berkas yang sama • derajat hubungan kertas kerja

• menggunakan alat komunikasi yang sama

2.2.9 Diagram Keterkaitan Kegiatan (Area Relationship Diagram – ARD) Diagram Keterkaitan Kegiatan atau Area Relationship Diagram (ARD) adalah diagram balok yang menunjukkan pendekatan keterkaitan kegiatan, dimana setiap kegiatan dianggap merupakan satu model kegiatan tunggal.

Cara pembuatannya:

1. Buat bentuk balok dengan aturan penempatan sesuai derajat kedekatannya. 2. Jarak tiap hubungan derajat kedekatannya :

A = satu kotak berada disekelilingnya E = berjarak maksimum satu kotak I = berjarak maksimum dua kotak O = berjarak maksimum tiga kotak

2.2.10 Diagram Alokasi Wilayah

Diagram ini (Area Allocation Diagram) dikembangkan dari ARD dengan memberikan penyesuaian bentuk luasan kelompok mesin sebanding dengan ukuran sebenarnya. Jalannya proses pengalokasian wilayah ini:

1. Input lembar kerja kebutuhan ruangan total

2. Tandai template wilayah dengan skala pada lembaran template kosong atau millimeter blok

3. Potong template wilayah

4. Susun template sehingga cocok dengan ARD sedekat mungkin 5. Sesuaikan AAD awal untuk memenuhi kriteria lain

6. Gambar AAD akhir dengan skala, sesuaikan, bulatkan sesuai kebutuhan 7. Gambar pola aliran barang.

2.2.11 Penggambaran Tata Letak

Penggambaran atau pembentukan tata letak ada 3 metode yaitu: 1. Penggambaran biasa atau sketsa

2. Model ikonik dua dimensi (potongan – potongan menurut skala yang menggambarkan bangun dan ukuran tiap peralatan)

3. Model ikonik tiga dimensi

2.3 UKURAN JARAK

Terdapat beberapa macam sistem yang dipergunakan untuk melakukan pengukuran jarak suatu lokasi, antara lain :

1. Jarak Euclidean

Jarak Euclidean merupakan jarak yang diukur lurus antara pusat fasilitas yang satu dengan pusat fasilitas lainnya. Contoh aplikasi dari jarak Euclidean misalnya pada beberapa model conveyor, dan juga jaringan transportasi dan distribusi. Rumus yang digunakan yaitu :

Dimana : = koordinat x pada pusat fasilitas i = Koordinat y pada pusat fasilitas i

= jarak antara pusat fasilitas i dan j

Jarak rectilinear, sering juga disebut dengan jaraj Manhattan merupakan jarak yang diukur mengikuti jalur tegak lurus. Misalkan untuk menentukan jarak antar kota, jarak antar fasilitas dimana peralatan pemindahan bahan hanya dapat bergeraak secara tegak lurus. Rumus yang digunakan yaitu :

3. Square Euclidean

Square Euclidean merupakan ukuran jarak dengan mengkuadratkan robot

terbesar suatu jarak antara dua fasilitas yang berdekatan. Rumus yang digunakan yaitu :

4. Aisle

Aisle distance akan mengukur jarak sepanjang lintasan yang dilalui alat pengangkut pemindahan bahan.

5. Adjacency

Adjacency merupakan ukuran kedekatan antara fasilitas – fasilitas atau departemen – departemen yang terdapat dalam suatu perusahaan. Kelemahan ukuran Adjacency adalah tidak dapat memberi perbedaan secara riil jika terdapat dua pasang fasilitas dimana satu dengan lainnya tidak berdekatan.

2.4 METODE SOLUSI TATA LETAK FASILITAS

Sejumlah pendekatan telah dilakukan untuk mencegah permasalahan tata letak fasilitas. Pendekatan – pendekatan tersebut dapat dikelompokkan menjadi dua :

1. Algoritma Optimal 2. Algoritma Sup-optimal

Kedua jenis algoritma ini punya kelebihan dan kekurangan, sehingga kegunaannya tergantung keperluan dan batasan – batasan masalah.

Algoritma optimal atau algoritma yang bersifat eksak dilandasi oleh model matematis yang dapat memecahkan masalah secara optimal. Kebanyakan pendekatan yang digunakan adalah metode Branch & Bound dan algoritma Cutting Plane, sehingga algoritma optimal sering dibagi menjadi dua bagian tersebut. Kelemahan dari algoritma optimal :

1. Perlu memori yang besar 2. Waktu perhitungan lama

3. Pemecahan masalah yang optimal dibatasi untuk jumlah fasilitas sebanyak 15 buah.

Untuk pemecahan masalah yang lebih besar dari 15 fasilitas maka dikembangkan algoritma sup – optimal atau algoritma heuristik. Algoritma ini merupakan prosedur pencarian yang bergerak dari satu titik ke titik yang lain untuk memperbaiki kriteria model, sehingga diharapkan solusi yang diperoleh mendekati optimal.

Algoritma sup – optimal dibagi menjadi empat yaitu : 1. Algoritma Konstruksi

2. Algoritma Perbaikan 3. Algoritma Hibrid 4. Algoritma Teori Grafik

2.4.1 Algoritma Kontruksi

Algoritma konstruksi digunakan untuk menyusun tata letak baru, dimana penugasan fasilitas – fasilitas dilakukan secara bertahap dengan kriteria penempatan tertentu sampai seluruh fasilitas ditempatkan atau susunan layout telah diperoleh. Beberapa algoritma konstruksi antara lain :

1. CORELAP (Computerized Relationship Planning)

Algoritma ini diperkenalkan oleh Robert C. Lee dan Moore pada tahun 1967 dengan landasan Systematic Layout Planning (SLP) yang dikembangkan Muther. Prosedurnya ada tiga yaitu analisa masalah, tahap pencarian, dan tahap seleksi.

Data masukan algoritma ini : a. Peta hubungan (relationship chart) b. Area tiap departemen

c. Jumlah departemen

Langkah awal CORELAP adalah menghitung total closeness rating (TCR) tiap departemen. TCR fasilitas 1 merupakan jumlah nilai-nilai numeric yang menyatakan hubungan antara fasilitas satu dengan yang lain. Nilai-nilai ini diperoleh dari diagram hubungan yang ditunjukkan oleh derajat kedekatan: A (diberi nilai 40), E (diberi nilai 30), I (diberi nilai 20), O (diberi nilai 10), U (diberi nilai 0), X ( diberi nilai – 40).

Departemen dengan TCR terbesar akan ditempatkan pada senter layout sebagai departemen I. Bila departemen dengan TCR terbesar lebih dari satu maka dipilih departemen dengan area terbesar. Setelah itu peta hubungan diteliti untuk mencari departemen dengan derajat kedekatan paling tinggi terhadap departemen I, dijadikan departemen II. Fasilitas ketiga diteliti lagi dari peta hubungan yang punya nilai hubungan A dengan departemen I, bila tidak ada cari departemen dengan nilai hubungan A terhadap departemen II. Bila tidak ada diteliti lagi untuk nilai hubungan lebih rendah. Proses berlangsung sampai semua departemen ditempatkan.

Output yang dihasilkan berupa matriks layout dalam bentuk tidak beraturan

yang menggambarkan penempatan fasilitas yang ada. Karena itu diperlukan penyesuaian lebih lanjut agar dapat dipergunakan.

2. PLANET (Plant Layout ANalysis & Evaluation Technique)

PLANET pertama kali dikembangkan oleh Deisenrith dan Apple pada tahun 1972. Metode menginput data aliran material ada tiga alternatif yaitu:

1. Input part list, yaitu frekuensi, susunan, ongkos / satuan jarak. Jika menggunakan metode ini, langkah selanjutnya menghitung FTC frekuensi x ongkos

2. Input langsung pada FTC

3. Input tabel data yang mirip FTC tapi punya nilai yang menandakan keinginan menempatkan suatu departemen harus dekat dengan departemen lain. Nilai dimasukkan dalam penalty chart antara – 9 (departemen saling berjauhan) sampai 99 (harus saling berdekatan).

Prioritas penempatan digunakan untuk menentukan urutan departemen yang akan memasuki layout. Tingkat prioritas bernilai 9 (tertinggi) sampai 1 (terendah).

Data - data diatas akan diubah menjadi Flow Between Cost Chart (FBCC). FBCC dan prioritas penempatan merupakan dasar PLANET untuk penempatan departemen pada layout. Seleksi penempatan ini ada tiga metode yaitu metode seleksi A, B, dan C.

Rutin penempatan PLANET mulai dengan melakukan penempatan dua departemen pertama yang saling berdekatan pada senter layout. Tiap penempatan berikutnya diusahakan agar meminimasi peningkatan ongkos penanganan material. Batas pinggir sisi-sisi departemen yang akan memasuki layout disesuaikan dengan batas pinggir sisi-sisi departemen yang sudah dimasukkan. Tiap sisi yang dicoba dihitung ongkosnya. Posisi yang menghasilkan ongkos terendah ditempatkan pada

PLANET mencetak layout dalam bentuk tak beraturan. Program berusaha

mempertahankan bentuk departemen bujursangkar, menghindar bentuk memanjang.

3. ALDEP (Automated Layout Design Program)

ALDEP pertama kali dikembangkan oleh Seehof dan Evans pada tahun 1967. Inputnya sama dengan CORELAP. Perbedaannya :

1. Prosedur penempatan CORELAP menggunakan TCR, sedangkan ALDEP memilih secara random.

2. CORELAP berusaha memperoleh sebuah layout terbaik, sedangkan ALDEP menghasilkan beberapa alternatif layout dan hasil evaluasinya.

ALDEP memilih secara random sebuah fasilitas yang memiliki tingkat hubungan tinggi (A atau E) dan menempatkannya ke sudut kiri atas dari layout. Fasilitas berikutnya yang dipilih adalah fasilitas yang mempunyai hubungan tertinggi atau sama dengan fasilitas pertama yang dipilih secara random tersebut. Jika terdapat lebih dari satu fasilitas maka fasilitas kedua dipilih secara acak. Jika tidak ada yang memenuhi, maka fasilitas kedua dipilih secara acak yaitu yang memiliki tingkat hubungan lebih rendah (I). Proses ini terus berulang sampai seluruh fasilitas dengan tingkat hubungan I ditempatkan. Proses dilanjutkan untuk tingkat hubungan lebih rendah sampai semua fasilitas ditempatkan

ALDEP menghasilkan layout dalam batasan daerah persegi dengan bentuk

ALDEP mampu menangani sampai 63 departemen dan menempatkan departemen yang tetap pada suatu lokasi, serta mempertimbangkan lokasi yang sudah ada seperti gang, tangga.

2.4.2 Algoritma Perbaikan

Algoritma perbaikan memerlukan solusi awal dalam penggunaannya. Solusi tersebut biasanya dilakukan secara random. Dari solusi awal tersebut dilakukan pertukaran secara sistematis antar fasilitas, kemudian dievaluasi. Pertukaran yang menghasilkan solusi terbaik akan dipakai dan prosedur diteruskan sampai solusi tidak dapat diperbaiki lagi . Metode-metode algoritma perbaikan ini antara lain :

1. CRAFT (Computerized Relative Allocation of Facilities Techniques)

CRAFT pertama kali diperkenalkan oleh Amour dan Buffa pada tahun 1963. Tujuan CRAFT adalah meminimasi total biaya transportasi yang merupakan hasil perkalian antara frekuensi aliran, jarak yang ditempuh dan biaya pemindahan/satuan jarak.

Data masukan dari CRAFT yang diperlukan :

1. Tata letak awal : jumlah departemen, luas tiap departemen, area tersedia. 2. From To Chart (frekuensi aliran antar departemen)

3. Move Cost Chart (ongkos / unit jarak dari pengangkutan material antar departemen)

4. Jumlah dan lokasi departemen yang tetap atau tidak ikut dipertukarkan.

CRAFT mulai dengan menentukan pusat departemen pada tata letak awal. Lalu menghitung jarak antar pusat departemen dan ditempatkan pada peta jarak. Total biaya transportasi untuk tata letak awal ditetapkan dengan menghitung perkalian input awal data aliran, data ongkos, dan data jarak. Lalu CRAFT mempertimbangkan pertukaran departemen yang mempunyai luas area yang sama untuk mendapatkan pengurangan total biaya transportasi. Jenis pertukaran departemen:

1. Pertukaran antara dua departemen 2. Pertukaran antara tiga departemen

3. Pertukaran dua departemen diikuti pertukaran tiga departemen 4. Pertukaran tiga departemen diikuti pertukaran dua departemen

Dasar algoritma CRAFT adalah menggunakan prosedur Stepest Descent. Prosedur ini mengevaluasi semua kemungkinan pertukaran lokasi antar pasangan fasilitas. Pertukaran lokasi yang memberikan pengurangan biaya terbesar akan dipilih. Prosedur akan berhenti sampai tidak ditemukan lagi pertukaran yang tidak memberikan pengurangan biaya (DTC) yang positif.

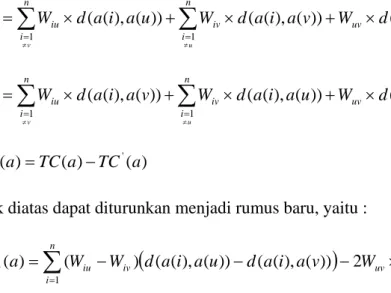

DTC adalah perbedaan biaya total penanganan material dari susunan tata letak awal dengan setalah dilakukan pertukaran antara sepasang departemen. Jika biaya

awal adalah TC (a), setelah ada pertukaran departemen i dan j menjadi TC’(a), rumusnya [6,h.334] : )) ( ), ( ( )) ( ), ( ( )) ( ), ( ( ) ( 1 1 v a u a d W v a i a d W u a i a d W a TC uv n i iv n i iu u v × + × + × =

∑

∑

≠ ≠= = )) ( ), ( ( )) ( ), ( ( )) ( ), ( ( ) ( 1 1 u a v a d W u a i a d W v a i a d W a TC uv n i iv n i iu u v × + × + × =∑

∑

≠ ≠= = ) ( ) ( ) (a TC a TC' a DTCij = −Bentuk diatas dapat diturunkan menjadi rumus baru, yaitu :

(

( ( ), ( )) ( (), ( )))

2 ( ( ), ( )) ) ( ) ( 1 v a u a d W v a i a d u a i a d W W a DTC iv uv n i iu uv =∑

− − − × = Dimana : ) (aDTCuv = pengurangan biaya jika lokasi dari u dan v dipertukarkan

Wij = frekuensi aliran antara /fasilitas i dan j atau ekspresi ongkos yang

proporsional konstan dengan jarak antara fasilitas i dan j

d( a(i),a(j) ) = jarak antara lokasi fasilitas i dan j

a = vektor penugasan fasilitas ke lokasi

a(i) = letak lokasi dari fasilitas i

Diagram alir prosedur Stepest Descent dapat dilihat pada Gambar 2.5.

Pertukaran yang dilakukan mempunyai syarat – syarat tertentu yang minimal harus dipenuhi salah satunya, yaitu:

2. Departemen yang dipertukarkan harus mempunyai luas yang sama

3. Departemen yang dipertukarkan harus mempunyai kedua perbatasan yang sama pada ketiga departemen.

2. COFAD (Computerized Facilities Design)

Metode ini pertama kali dikembangkan oleh James A. Tompkins pada tahun 1972. Pada dasarnya COFAD merupakan modifikasi dari CRAFT untuk mendapatkan kesimpulan yang mendekati kenyataan dengan memperhatikan semua peralatan penanganan material. Jadi COFAD menggabungkan masalah tata letak dengan pertimbangan pemilihan sistem penanganan material.

Data masukan yang dibutuhkan COFAD :

1. Pilihan peralatan penanganan material yang sanggup melakukan gerakan tertentu.

2. Biaya masing – masing peralatan. 3. FTC masing – masing pilihan peralatan. 4. Tata letak awal.

COFAD menggunakan data masukan tersebut untuk menyusun tata letak dengan biaya penanganan material yang minimum. Secara garis besar, fungsi iterasi COFAD dapat dijelaskan sebagai berikut :

1. Menentukan tata letak.

3. Membagi ongkos sistem penanganan material untuk tiap gerakan / pengangkutan.

Pengembangan algoritma COFAD dimulai dari suatu fasilitas yang disusun menurut tata letak proses dan didalamnya terdapat N departemen. Pada N departemen terdapat E pilihan tipe peralatan penanganan material yang dapat digunakan untuk melayani aliran material di antara departemen.

2.4.3 Algoritma Hibrid

Algoritma yang mempunyai karakteristik gabungan antara algoritma konstruksi dan perbaikan dapat diklasifikasikan sebagai algoritma hibrid. Dalam penggunaannya, algoritma ini menggunakan algoritma konstruksi untuk mendapatkan solusi awal, lalu solusi tersebut diperbaiki dengan menggunakan algoritma perbaikan sehingga diperoleh solusi terakhir.

Beberapa metode yang dapat diklasifikasikan menjadi algoritma hibrid : 1. DISCON, pertama kali diperkenalkan oleh Drezner tahun 1980.

2. FLAC, pertama kali diperkenalkan oleh Criabin dan Vergin tahun 1985. 3. Algoritma gabungan antara Branch & Bound dengan algoritma VERBES,

2.4.4 Algoritma Teori Grafik

Program yang ditulis dalam bentuk matematis atau teori grafik hanya sedikit. Penggunaan paket perangkat lunak dengan teori grafik pertama kali adalah program

RUGR yang dijalankan di komputer MINSK Rusia. Input yang dibutuhkan adalah

diagram hubungan, dimensi x dan dimensi y yang tetap. Perhitungan matematika dan teori grafik digunakan untuk membentuk area berdasarkan derajat hubungan dengan meminimasi dimensi x dan mempertahankan dimensi y tetap. Contoh algoritma heuristik dengan dasar teori grafik antara lain :

1. RUGR (Revinne Usporadani Rovinny Graph) 2. PLANTAPT (Plant Layout APT Language)

2.5 Kerangka Pikir

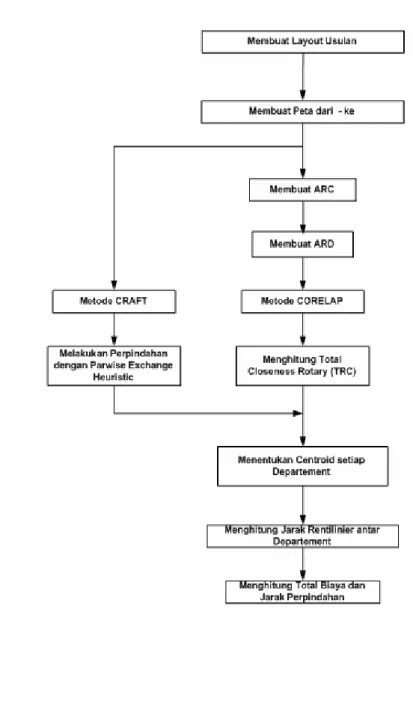

Dalam membuat suatu usulan layout, maka yang sangat diperlukan adalah mengumpulkan data mengenai frekuensi aliran material yang berpindah antar departemen. Data tersebut dikumpulkan dalam matrik yang disebut juga sebagai peta dari – ke (from – to Chart). Data yang dimasukan untuk peta dari – ke dapat dinyatakan dalam berbagai “satuan”. Dalam skripsi ini, data yang dikumpulkan berupa jumlah bahan yang dipindahkan selama satu bulan. Input yang digunakan untuk peta dari – ke bersifat kuantitatif.

Dari peta dari – ke dapat dibuat suatu peta yang menunjukan hubungan kedekatan antar departmen yaitu Activity Relation Chart (ARC) Hubungan keterkaitan ini bersifat kualitatif. Kedekatan antar departemen biasanya manggunakan simbol huruf seperti A (mutlak), E (sangat penting), I (penting), O (cukup/ biasa), u (tidak penting), dan x (tidak dikehendaki).

Setiap hubungan kedekatan antar departemen disertai juga dengan alasan sebagai dasar untuk menentukan hubungan. Pemberian alasan umumnya didasarkan pada keterkaitan produksi pegawai dan informasi yang dinyatakan dalam angka.

Peta keterkaitan aktivitas (ARC) yang telah dibuat kemudian digunakan sebaga dasar dalam pembuatan ARD. Kegunaannya yaitu untuk menentukan letak masing – masing aktivitas atau departemen. Teknik yang digunakan untuk pembuatan ARD dalam skripsi ini adalah dengan menggunakan dengan kombinasi garis. Kombinasi garis menunjukan hubungan kedekatan antar departemen, yaitu A = 4

garis, E = 3 garis, I = 2 garis, O = 1 garis, U = tidak ada garis, dan X = garis yang bergelombang.

Pengolahan data untuk membuat layout usulan dilakukan dengan menggunakan 2 metode, yaitu CRAFT dan CORELAP. Pada dasarnya kedua metode tersebut merupakan program komputer yang digunakan untuk menyusun tata letak terbaik, tetapi dalam skripsi ini penulis menggunakan kedua teknik tersebut secara manual.

Metode CRAFT dalam membuat layout membutuhkan input data kuantitatif yang diperoleh dari peta dari – ke dan tata letak awal. CRAFT mengevaluasi tata letak dengan cara mempertukarkan lokasi departeman secara bertahap. Dalam skripsi ini, pertukaran departemen dilakukan dengan teknik Pairwise Exchange Heuristics /

Pairwise Interchanges, yaitu melakukan pergantian sentral lokasi dari departemen –

departemen yang mana keduanya mempunyai luasan yang sama atau mempunyai batasan yang dekat. Pertukaran departemen dilakukan hingga beberapa iterasi sampai diperoleh layout yang dapat menghasilkan total biaya material handling dan jarak perpindahan material yang lebih rendah dibandingkan dengan layout awal.

Metode CORELAP membuat layout usulan berdasarkan input kuantitatif, yaitu berdasarkan hubungan kedekatan antar departemen yang dilambangkan dengan A, E, I, O, U, dan X. Hubungan tersebut digambarkan pada Peta keterkaitan Aktivitas atau ARC dan peta Keterkaitan Diagram atau ARD. Penenmpatan departemen

dengan metode ini dilakukan dengan berdasarkan jumlah nilai kedekatan antar departemen atau Total Closeness Rating (TCR).

Setelah digambarkan layout usulan dari kedua metode tersebut, selanjutnya adalah manghitung jarak rectilinear antar departemen yang ada di lantai produksi dengan berdasarkan pada koordinat titik pusat masing – masing departemen. Jarak yang diperoleh dikalikan dengan aliran material dari matrik From – to Chart. Untuk mendapatkan total biaya material handling, sedangkan total jarak perpindahan material dihitung dengan menjumlahkan jarak yang ditempuh keseluruhan material di lantai produksi.