Usulan Optimasi Interval Inspeksi dan Estimasi

Remaining Life pada Pressure Vessel Menggunakan

Metode Risk Based Inspection (RBI) Dengan

Pendekatan Semi-Kuantitatif

1st Martha Laura Purba

Industrial Engineering Department School of Industrial and System Engineering Jl. Telekomunikasi Terusan Buah Batu ,

Bandung, 40257, Indonesia marthalaura@student.telkomuniversity.ac.id

2nd Endang Budiasih Industrial Engineering Department

School of Industrial and System Engineering

Jl. Telekomunikasi Terusan Buah Batu , Bandung, 40257, Indonesia endangbudiasih@telkomuniversity.ac.id

3rd Fransiskus Tatas Dwi Atmaji Industrial Engineering Department

School of Industrial and System Engineering

Jl. Telekomunikasi Terusan Buah Batu , Bandung, 40257, Indonesia franstatas@telkomuniversitas.ac.id

Abstrak—Pressure vessel merupakan salah satu peralatan

yang digunakan pada PT.XYZ. Kerugian yang diakibatkan apabila pressure vessel ini mengalami kegagalan saat beroperasi adalah sekitar $ 11590.37, maka dari itu perusahaan perlu menjaga kehandalan peralatan ini. Penelitian ini bertujuan untuk mengetahui estimasi remaining life, tingkatan risiko, estimasi interval inspeksi, dan perbandingan biaya inteval inspeksi usulan dan eksisting. Metode Risk Based Inspection (RBI) digunakan dalam penelitian ini, untuk menentukan program dan rencana inspeksi berdasarkan risiko kegagalan dan konsekuensi kegagalan suatu peralatan.Hasil penelitian dengan menggunakan metode RBI menunjukkan bahawa tingkat risiko pressure vessel adalah medium dengan estimasi interval inspeksi 6 tahun dan perbandingan biaya interval inspeksi usulan dan eksisiting menghasilkan selisih sebesar $ 2181,84.

Kata Kunci—Interval Inspeksi, Pressure Vessel, Risk Based

Inspection, Remaining Life, Tingkat Risko

I. PENDAHULUAN

Setiap perusahaan selalu mengharapkan agar proses produksi selalu berjalan dengan lancar dan baik [1]. Salah satu penyebab tidak lancarnya proses produksi adalah penggunaan peralatan ataupun mesin produksi yang tidak optimal. Ketidak optimalan ini kerap kali terjadi karena mesin produksi atau peralatan bekerja tanpa berhenti selama dua puluh empat jam, maka maintenance system atau perawatan mesin adalah salah satu hal yang harus diperhatikan untuk menjamin kelangsungan dan kelancaran proses produksi serta kehandalan mesin dan peralatan [2]. Maintenance merupakan suatu kegiatan untuk mengembalikan fungsi mesin atau sistem ke standar awal mesin atau sistem tersebut [3].

Aktivitas perawatan diperlukan untuk memperpanjang masa penggunaan aset, memastikan kesiapan operasional peralatan yang diperlukan dan menjamin keamanan dan keselamatan setiap orang yang menggunakan fasilitas tersebut [4]. Manajemen perawatan umumnya diklasifikasikan dalam dua bagian besar yaitu Preventive Maintenance (Pencegahan) dan

Corrective Maintenance (Perbaikan) [5]. Preventive Maintenance merupakan pemeliharaan peralatan yang dilakukan pada interval waktu yang telah ditentukan atau

sebelum komponen mengalam kerusakan. Corrective Maintenance merupakan pemeliharaan yang dilakukan setelah

komponen sudah berhenti bekerja atau mengalami kegagalan operasional [6]. Kegiatan yang dilakukan pada preventive

maintenance adalah proses inspeksi untuk memeriksa kondisi

fasilitas, dan pemeliharaan berjalan[7].

Risk Based Inspection adalah proses penilaian risiko dan

proses manajemen yang fokus kepada kegagalan peralatan karena kerusakan material pada fasilitas pemrosesan dan dikelola dengan melakukan pemeriksaan peralatan [8]. RBI (Inspeksi berbasis risiko) merupakan suatu metode analisa inspeksi yang menjadikan risiko sebagai dasarnya[9]. Dengan metodologi ini, risiko yang disebabkan oleh kegagalan dapat menjadi fungsi yang dapat diperkirakan berdasarkan kemungkinan dan konsekuensi kegagalan [10]. Metodologi RBI ini bertujuan untuk mengelola proses inspeksi yang paling efisien dan meminimalkan risiko kecelakaan[11]. Peralatan opersional dapat dikategorikan berdasarkan tingkat risiko yang dimiliki karena setiap peralatan memiliki tingkat risiko yang yang berbeda-beda. Berdasarkan standar yang digunakan yaitu API 581, situasi risiko untuk masing-masing jenis peralatan diklasifikasikan dalam empat tingkat yaitu, tingkat risiko rendah, risiko menengah, risiko menengah-tinggi, dan risiko tinggi [12]. Selain API 581 terdapat standar lain yang digunakan untuk mengukur tingkat risiko suatu peralatan yaitu pendekatan CWA15740 Eropa namun standar ini belum diluncurkan pada utilities apapun, dan kebanyakan pendekatan risiko menggunakan standar API 581 [13].

PT. XYZ merupakan sebuah perusahaan yang bergerak dibidang Interlining dan Non-woven Thermal Bond. Produk yang dihasilkan berupa Non-woven atau lebih dikenal dengan kain keras dengan bahan baku fiber buatan (sintesis) dimana dalam proses produksinya tidak dirajut dan tidak menggunakan bahan campuran kimia.

Sebagai salah satu perusahaan dibidang Interlining dan

Non-woven Thermal Bond PT. XYZ selalu melakukan

perbaikan terus-menerus dengan tujuan meningkatkan produksi agar dapat memenuhi kebutuhan masyarakat dan untuk meningkatkan profit perusahaan. Pada PT. XYZ beberapa

kegiatan inspeksi yang dilakukan biasanya berupa penentuan lokasi pengukuran, pengukuran ketebalan peralatan dengan menggunakan Ultrasonic Thickness Indicator, perekaman atau pencatatan hasil pengukuran, dan evaluasi hasil pengukuran. Kegiatan inspeksi dilakukan secara berkala setiap 5 tahun sekali, dimana biaya yang dikeluarkan setiap kali dilakukan inspeksi adalah sekitar $ 1715,07. Dari hasil kegiatan inspeksi ini dapat menentukan kebijakan perawatan yang harus dilakukan. Pada perusahaan ini setiap aspek yang berkaitan dengan proses produksi merupakan inventaris dan asset, karena hal tersebut sangat penting untuk menjaga kehandalan

(relalibilty) serta masa pemakaian peralatan atau mesin yang

digunakan. Kegagalan suatu peralatan dikategorikan ke dalam enam kelompok yaitu kesalahan listrik, kerusakan struktural, kegagalan fungsional, degradasi, kesalahan manusia dan bahaya alam (eksternal)[14]. Salah satu peralatan yang digunakan dalam perusahaan ini adalah pressure vesel.

Pressure Vessel merupakan alat yang memiliki tekanan dan

temperatur berbeda dengan kondisi lingkungan untuk menyesuaikan dengan fluida[15]. Kerugian yang diakibatkan apabila peralatan ini mengalami kegagalan saat beroperasi adalah sekitar $ 11590.37, maka dari itu perusahaan perlu menjaga kehandalan peralatan ini dan menetapkan daftar prioritas inspeksi yang akan dilakukan.

Seperti yang diketahui bahwa semua peralatan yang menggunakan tekanan termasuk pressure vessel harus di inspeksi atau di periksa sesuai dengan inspection code masing-masing peralatan, karena dapat menimbulkan beberapa potensi bahaya dan kecelakaan kerja. Potensi bahaya tersebut dipengaruhi oleh beberapa faktor baik faktor internal maupun eksternal. Faktor internal berupa umur pakai, korosi, penipisan

(thinning) dan lain-lain. Sedangkan untuk faktor eksternal

sendiri salah satu contohnya adalah human error. Maka untuk menanggulangi faktor-faktor tersebut dapat menggunakan Risk

Based Inspection (RBI).

II. METODE PENELITIAN

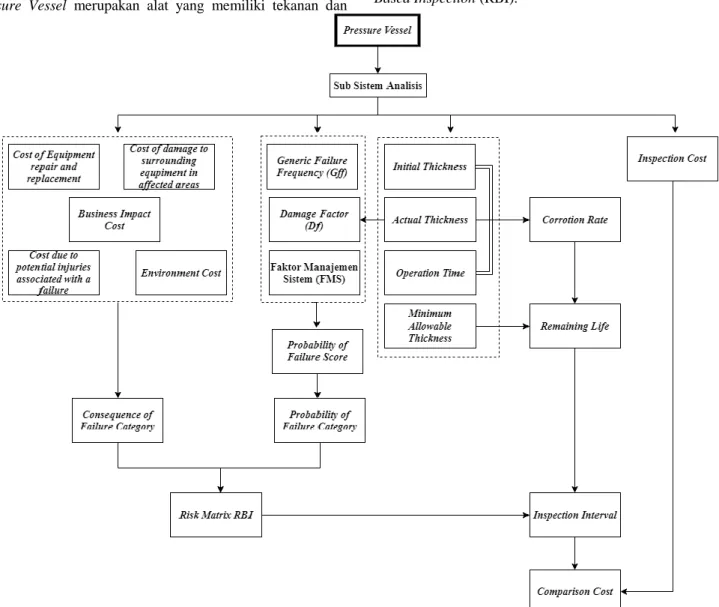

Berdasarkan model penelitian pada Gambar 1, tahap awal dalam memulai penelitian ini adalah mengumpulkan data yang dibutuhkan untuk menentukan remaining life, probability of

failure, dan consequence of failure yaitu data spesifikasi Pressure Vessel, data thickness, dan data biaya yang terdiri dari

: cost of equipment repair and replacement, cost of damage to

surrounding equipment in affected areas, business impact cost, cost due to potential injuries associated with a failure, environment cost, biaya inspeksi. Pengumpulan data dilakukan

dengan wawancara dan observasi.

Tahap kedua adalah menentukan minimum allowance

thickness, corotion rate dan remaining life. Dimana hasilnya

akan digunakan untuk memprediksi interval inspeksi dengan konsep half remaining life yaitu dengan menjadwalkan interval inspeksi pada setengah remaining life.

Selanjutnya masuk dalam tahap perhitungan RBI, pada metode ini risiko merupakan kombinasi dari Probability of

Failure (PoF) dan Consequence of Failure (CoF) [16].

Probabilitas kegagalan merupakan kemungkinan terjadinya suatu kegagalan dalam suatu komponen kemudian akan dianalisis. Menentukan probabilitas kegagalan (PoF) dilakukan dengan menghitung generic failure frequency, damage factor, dan faktor manajemen sistem yang merupakan alat evaluasi untuk mengevaluasi sebagian dari sistem manajemen fasilitas yang memiliki dampak langsung terhadap kegagalan komponen [17]. Tabel 1 merupakan kategori PoF sesuai dengan standar API 581, tabel ini digunakan untuk menentukan kategori kemungkinan kegagalan peralatan setelah dilakukan perhitungan PoF.

TABEL I. KATEGORI PROBABILITY OF FAILURE

Kategori Range 1 Pf(t)≤0,1 2 0,1<Pf(t)≤0,2 3 0,2<Pf(t)≤0,3 4 0,33<Pf(t)≤0,4 5 0,4<Pf(t)≤1,0 (Sumber API 581)

Untuk perhitungan PoF menggunakan persamaan di bawah ini : Pf(t) = Gff • Df(t) • Fms (1)

dengan :

Pf(t) :Probabilitas Kegagalan (Probability of Failure) Gff :Frekuensi Kegagalan suatu komponen (Frequency

of Failure)

Df(t) :Faktor Kerusakan (Damage)

Fms :Faktor Sistem Manajemen (Management System

Factor)

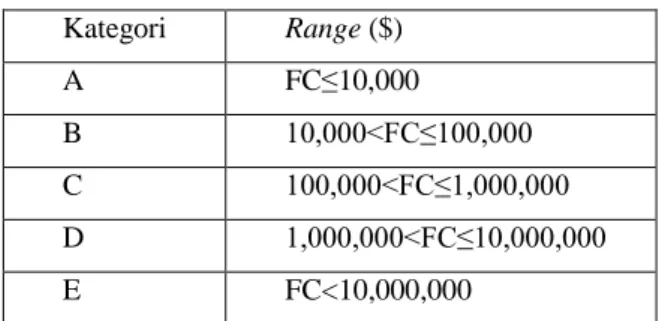

Tahap selanjutnya adalah menentukan consquence of

failure (CoF). CoF merupakan loss of containment dari fluida

berbahaya yang mengakibatkan kerusakan komponen disekitar

peralatan, kecelakaan kerja, kerugian produksi, dan pencemaran lingkungan. Konsekuensi yang akan dihitung dikonversikan ke dalam bentuk finansial/uang yang akan dikelurkan oleh perusahaan apabila suatu komponen mengalami kerusakan. Tabel 2 merupakan kategori konsekuensi kegagalan peralatan sesuai dengan standar API 581.

TABEL II. KATEGORI CONSEQUENCE OF FAILURE

Kategori Range ($) A FC≤10,000 B 10,000<FC≤100,000 C 100,000<FC≤1,000,000 D 1,000,000<FC≤10,000,000 E FC<10,000,000 (Sumber API 581)

Berikut merupakan rumus untuk menghitung CoF : FC = FCcmd + FCaffa + FCprod + FCinj + FCenviron (2) dengan :

FCcmd : Cost of equipment repair and replacement

FCaffa :Cost of damage to surrounding equipment in affected

area

FCprod : Business impact cost

FCinj : Cost due to potential injuries associated with a

failure

FCenviron : Environment cost

Tahap berikutnya adalah menentukan risk matrix RBI dengan cara memplotkan probability of failure dan

consequence of failure yang terpilih. Risk matrix merupakan

cara efektif untuk menunjukkan distribusi risiko untuk komponen yang berbeda secara visual [18]. Hasil dari risk

matrix adalah mengetahui tingkat risiko peralatan.

Selanjutnya menghitung prediksi interval inspeksi. Inspeksi yang dilakukan pada peralatan stasioner tidak melebihi setengah dari umur sisa peralatan tersebut, maka cara pertama untuk menghitung prediksi interval inspeksi adalah dengan mempertimbangkan remaining life menggunakan konsep half

remaining life menggunakan persamaan di bawah ini :

Interval inspeksi = Remaining life / 2 (3) Cara kedua menghitung prediksi interval inspeksi berdasarkan tingkat risiko peralatan dengan menggunakan matriks DNV (Det Norske Veritas), yang merupakan matriks qualitative

interval dimana pengukurannya berdasarkan tingkat risiko[19].

Langkah terakhir adalah melakukan perbandingan biaya interval inspeksi eksisting dan biaya interval inspeksi usulan.

III. HASIL DAN PEMBAHASAN

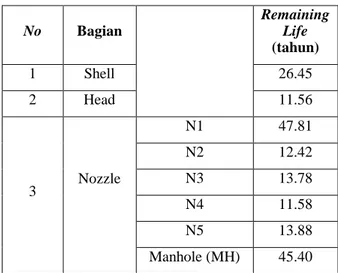

Penentuan remaining life dilakukan dengan perhitungan

minimum allowable thickness dan corrosion rate. Minimum allowable thickness merupakan ketebalan minimum pada

pressure vessel dengan mempertimbangkan tekanan desain,

jari-jari, diameter, tegangan maksimum dan joint efficiency. TABEL III. KETEBALAN MINIMUM PRESSURE VESSEL

No Bagian Minimum Allowable Thickness (Inch) 1 Shell 0.325344501 2 Head 0.322288666 3 Nozzle N1 0.325344501 N2 0.325344501 N3 0.325344501 N4 0.325344501 N5 0.325344501 Manhole 0.325344501

Tabel 3 merupakan hasil perhitungan minimum allowable

thickness untuk masing-masing komponen pressure vessel.

Setelah perhitungan minimum allowable thickness, selanjutnya dilakukan perhitungan corrosoin rate. Korosi merupakan fenomenan kerusakan lingkungan utama dalam industri proses kimia yang mempengaruhi usia peralatan dan saluran pipa yang dapat mengakibatkan kebocoran, kehilangan produk, pencemaran lingkungan dan kecelakaan kerja [20]. Corrosoin

rate dihitung dengan mempertimbangkan ketebalan awal,

ketebalan akhir dan waktu lamanya waktu alat dioperasikan sampai inspeksi dilakukan.

TABEL IV. CORROSION RATE

Part of Vessel Corrosion Rate

(inch/tahun)

Head 0.003759843

Shell 0.0067126

Tabel 4 merupakan hasil corrosion rate untuk komponen

head dan shell. Berdasarkan nilai CR pada Tabel 4, nilai

tertinggi untuk dijadikan acuan sebagai corrosion rate¸ sehingga didapatkan nilai CR tertinggi adalah 0.003759843 inch/tahun.

Berdasarkan minimum allowable thickness dan corrosion

rate maka akan dihitung remaining life untuk menentukan

waktu dari peralatan mencapai batas minimum ketebalannya. Tabel 5 merupakan hasil remaining life pada komponen

pressure vessel. Berdasarkan Tabel 5 disimpulkan bahwa remaining life pressure vessel ini adalah 12 tahun dikarenakan pressure vessel ini merupakan kesatuan maka apabila satu

komponen sudah habis masa pakainya komponen lain tidak bisa digunakan.

TABEL V. REMAINING LIFE

No Bagian Remaining Life (tahun) 1 Shell 26.45 2 Head 11.56 3 Nozzle N1 47.81 N2 12.42 N3 13.78 N4 11.58 N5 13.88 Manhole (MH) 45.40 Langkah selanjutnya adalah perhitungan RBI dengan penentuan Probability of Failure (PoF). PoF didapatkan dengan mengalikan Generic Failures Frequency, Damage

Factor dan Faktor Manajemen Sistem. Penentuan Generic Failures Frequency dilakukan berdasarkan API 581. Pada API

581 menunjukkan jenis ukuran lubang kerusakan dari

Vessel/Finfan yang terdiri dari golongan small, medium, large,

dan rupture. Nilai general failure frequency untuk

Vessel/Finfan adalah sebesar 3.06E-05 atau 0.0000306

kegagalan/tahun. Semakin besar nilai generic failures frequency maka semakin besar pula probabilitas terjadinya kegagalan pada peralatan stasioner. Kemudian dilakukan perhitungan Faktor Manajemen Sistem yang merupakan sebuah tools evaluasi sesuai prosedur API, yang digunakan untuk mengevaluasi sistem manajemen yang berdampak langsung terhadap kegagalan peralatan atau komponen. . Evaluasi ini terdiri dari sejumlah pertanyaan yang berhubungan dengan manajemen pabrik, operasional, inspeksi, pemeliharaan, training, engineering dan keselamatan kerja. Hasil evaluasi sistem manajemen PT.XYZ adalah 838 dari 100 dengan pscore sebesar 83.8 % makan nilai Fms adalah 0.21086. Langkah terakhir penentuan PoF adalah perhitungan

Damage Factor, perhitungan damage factor dilakukan dengan

langkah-langkah yang sesuai dengan prosedur pada API 581 yaitu sebagai berikut :

1. Menentukan nilai efektifitas inspeksi dan jumlah inspeksi yang telah dilakukan oleh peralatan. Berdasarkan tabel API 581 didapatkan bahwa inspeksi yang telah dilakukan termasuk kedalam kategori highly effective. Hal ini disebabkan oleh, pengukuran ketebalan peralatan sudah menggunakan ultrasonic thickness indikator dan dilakukan juga tes radiography untuk mengetahui adanya cacat atau kerusakan pada sebuah peralatan.

2. Menentukan time in-service dan age yaitu waktu semenjak pengukuran ketebalan terakhir.

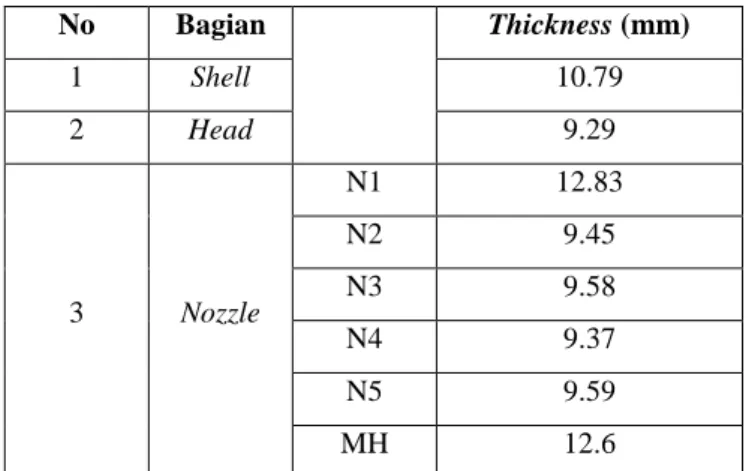

Pada Tabel 6 dapat dilihat actual thickness yang terakhir diperiksa.

TABEL VI. ACTUAL THICKNESS

Data Actual thickness pada Tabel 6 merupakan pengukuran ketebalan terakhir yang dilakukan oleh perusahaan. Pengukuran ketebalan terakhir dilakukan pada Februari 2017, sudah berlalu kurang lebih dua tahun tiga bulan masa pakai peralatan.

3. Mencari nilai Corrosion Rate, nilai CR tertinggi untuk dijadikan acuan sebagai corrosion rate¸ sehingga didapatkan nilai CR tertinggi adalah 0.003759843 inch/tahun.

4. Mencari Minimum Allowable Thickness. Hasil ketebalan minimum dapat dilihat pada Tabel III.

5. Menghitung parameter faktor kerusakan (Art). TABEL VII. PARAMETER FAKTOR KERUSAKAN

No Bagian Art 1 Shell 0 2 Head 0 3 Nozzle N1 0 N2 0 N3 0 N4 0 N5 0 MH 0

Tabel VII merupakan hasil perhitungan parameter faktor kerusakan, yang mana persamaan yang digunakan dalam perhitungan parameter faktor kerusakan ini sesuai dengan standar API 581.

6. Mencari base damage factor for thinning DfBthin berdasarkan nilai kategori efektifitas inspeksi pada API 581 dimana inspeksi sudah dilakukan lebih dari 6 kali dan nilai Art maka nilai DfBthin adalah 1.

7. Menentukan faktor kerusakan dari thinning Dfthin . Mengacu pada API 581, dijelaskan bahwa nilai On-Line Monitoring (FOM) tidak digunakan pada perhitungan ini dikarenakan nilai Dfthin = 1. Injection/Mix Points (FIP) bernilai 1 karena tidak dilakukan proses injeksi. Dead legs (FDL) tidak

digunakan dalam perhitungan ini dikarenakan aturan pada FDL hanya diperuntukkan pada pipa. Nilai welded

construction (FWD), maintenance in accordance with API 653 (FAM), Settlement (FSM) tidak digunakan pada perhitungan ini dikarenakan nilai-nilai pada FWD, FAM, dan FSM hanya berlaku untuk storage tank. Maka faktor kerusakan dari thinning Dfthin = 1.

Setelah mendapatkan hasil perhitungan Generic Failures

Frequency, Damage Factor dan Faktor Manajemen Sistem,

maka dengan menggunakan persamaan 1 hasil probability

failure adalah 0.000006452, dan kategori probability of failure

berdasarkan tabel 1adalah 1.

Langkah selanjutnya adalah penentuan Consequence of

Failure (CoF) dengan memperhitungkan biaya konsekuensi

apabila terjadi kerusakan pada pressure vessel. Biaya konsekuensi yang dihitung adalah sebagai berikut :

1. Cost Of Equipment Repair And Replacement (FCcmd), besar biaya kerusakan komponen adalah $11241.83007

2. Cost Of Damage to Surrounding Equipment In Affected

Areas (FCaffa), biaya kerusakan komponen disekitar adalah sebesar $647744.6349

3. Business Impact Cost (FCprod), biaya kerugian produksi dalam sehari adalah sebesar $ 189603

4. Cost Due To Potential Injuries Associated With a Failure (FCinj), biaya konsekuensi cedera personil adalah $ 20932.43

5. Environment Cost (FCenviron), biaya pembersihan lingkungan adalah sebesar $ 1483.92

Berdasarkan hasil perhitungan biaya diatas maka,

Financial Cost Total (FCtotal) adalah biaya konsekuensi total yang didapatkan dengan menjumlahkan cost of equipment

repair and replacement, cost of damage to surrounding equipment in affected areas, business impact cost, cost due to potential injuries associated with a failure, dan environment cost adalah sebesar $871005.4199. Berdasarkan API 581 pada

Tabel 2 maka hasil financial cost total masuk kedalam kategori C.

Selanjutnya hasil kategori PoF dan CoF yang didapatkan dari perhitungan menggunakan metode RBI diplot-kan ke dalam risk matrix. Gambar 2 merupakan tabel risk matrix dimana Kategori PoF adalah 1 dan kategori CoF adalah C maka pressure vessel termasuk dalam kategori medium (sedang).

Gambar 2. Risk Matrix

No Bagian Thickness (mm) 1 Shell 10.79 2 Head 9.29 3 Nozzle N1 12.83 N2 9.45 N3 9.58 N4 9.37 N5 9.59 MH 12.6

Berdasarkan risk matrix diatas maka interval isnpeksi menggunakan Qualitativ Interval menunjukkan inspeksi peralatan akan dilakukan dalam 11 tahun kemudian, dengan konsep half remaining life interval inspeksi yang didapatkan adalah 6 tahun kemudian. Mengacu pada API interval inspeksi yang dihasilkan tidak boleh melebihi setengah remaining life sebuah peralatan karena apabila melebihi setengah dari

remaining life-nya maka peralatan tersebut membutuhkan

penangangan yang lebih intensif dan analisa detail untuk mengetahui apakah peralatan tersebut masih dapat digunakan untuk proses operasi atau harus diganti dengan peralatan yang baru. Dikarenakan remaining life dengan DNV Qualitative

Interval melebihi setengah remaining life-nya interval

inspeksi yang terpilih adalah 6 tahun dengan konsep half

remaining life.

Langkah terakhir adalah perbandingan biaya inspeksi eksisting dan biaya usulan inpeksi dengan biaya yang dikeluarkan setiap kali melakukan inspeksi adalah sebesar $ 1715,07 dan diasumsikan inflasi sebesar 2.68% / tahun . Hasil perhitungan prediksi interval inspeksi usulan adalah 6 tahun sekali dengan biaya inspeksi usulan sebesar $ 3725,08. Interval inspeksi eksisting dilakukan 5 tahun sekali dengan biaya inspeksi eksisting adalah sebesar $ 5906,92. Maka perusahaan dapat menghemat biaya inspeksi sebesar $ 2181,84 apabila menerapkan interval inspeksi usulan.

Hasil remaining life atau estimasi umur sisa pada masing-masing komponen pressure vessel mendapatkan nilai yang berbeda-beda. Namun dikarenakan pressure vessel ini merupakan kesatuan maka apabila satu komponen sudah habis masa pakainya maka komponen lain tidak bisa digunakan, maka umur sisa pada pressure vessel adalah 12 tahun. Berdasarkan metode RBI, dan perhitungan yang telah dilakukan kategori untuk probability of failure-nya adalah 1 dan kategori consequence of failure-nya adalah C. Hasil kategori tersebut, lalu dimasukan ke dalam tabel risk matrix dengan hasil kategori medium (sedang) dan usulan jadwal inspeksi dilakukan dengan dua cara yaitu DNV Qualitative

Interval dan half remaining life, maka usulan interval inspeksi

yang dipilih adalah 6 tahun. Selisih biaya inspeksi berdasarkan perbandingan biaya inspeksi eksisting dan biaya inspeksi usulan adalah sebesar $ 2181,84 sehingga perusahaan dapat menghemat biaya inspeksi jika menggunakan usulan interval inspeksi yang telah dihitung pada penelitian ini.

DAFTAR PUSTAKA

[1] F. T. D. Atmaji, “Optimasi Jadwal Perawatan Pencegahan Pada Mesin Tenun Unit Satu Di PT KSM, Yogyakarta,” J. Rekayasa Sist. Ind., vol. 2, no. April, pp. 7–11, 2015.

[2] N. A. J.Alhilman, F.Atmaji, “Software Application for Maintenance System,” 2017 Fifth Int. Conf. Inf. Commun. Technol., vol. 0, no. RCM II, 2017.

[3] F. T. D. Atmaji, A. A. Noviyanti, and W. Juliani, “IMPLEMENTATION OF MAINTENANCE SCENARIO FOR CRITICAL SUBSYSTEM IN AIRCRAFT ENGINE Case study: NTP CT7 engine,” Int. J. Innov. Enterp. Syst., vol. 2, no. 01, pp. 50– 59, 2018.

[4] J. Alhilman, R. R. Saedudin, F. T. D. Atmaji, and A. G. Suryabrata, “LCC application for estimating total maintenance crew and optimal age of BTS component,” 2015 3rd Int. Conf. Inf. Commun. Technol. ICoICT 2015, pp. 543–547, 2015.

[5] F. T. D. Atmaji and A. A. N. N. U. Putra, “Spare Part Inventory Policy at ABC Company Using RCS (Reliability Centered Spare) method,” J. Manaj. Ind. Dan Logistik, vol. 2, no. 1, pp. 90–102, 2018.

[6] M. Holgado, M. Macchi, and L. Fumagalli, “Valuin-use of e-maintenance in service provision: survey analysis and future research agenda,” IFAC-PapersOnLine, vol. 49, no. 28, pp. 138– 143, 2016.

[7] Y. Rosa, “Perencanaan dan Penerapan Preventive Maintenance Peralatan Laboratorium,” J. Tek. Mesin, vol. 2, no. 2, p. 109, 2005. [8] A. P. Institute, “API RP 581 Risk-based Inspection Methodology,

Api 581,” no. September, p. 306, 2016.

[9] A. Nugraha, “Studi Aplikasi Risk-Based Inspection ( Rbi ) Menggunakan Api 581 Pada Fuel Gas Scrubber Research of Application Risk Based Inspection ( Rbi ) Using Api 581 on Fuel,” 2016.

[10] G. S. Prayogo, G. D. Haryadi, R. Ismail, and S. J. Kim, “Risk analysis of heat recovery steam generator with semi quantitative risk based inspection API 581,” AIP Conf. Proc., vol. 1725, no. April 2016, 2016.

[11] P. Topalis, G. Korneliussen, J. Hermanrud, and Y. Steo, “Risk based inspection methodology and software applied to atmospheric storage tanks,” J. Phys. Conf. Ser., vol. 364, no. 1, 2012.

[12] V. Naubnome, G. D. Haryadi, R. Ismail, and S. J. Kim, “Rlsk analysis for pressure vessel with external corrosion using RBI method based on API 581,” AIP Conf. Proc., vol. 1725, no. April, 2016.

[13] S. Narain Singh and J. H. C. Pretorius, “Development of a sem-quantitative approach for risk based inspection and maintenance of thermal power plant components,” SAIEE Africa Res. J., vol. 108, no. 3, pp. 128–137, 2017.

[14] F. Dinmohammadi, “A risk-based modelling approach to maintenance optimization of railway rolling stock: A case study of pantograph system,” J. Qual. Maint. Eng., vol. 25, no. 2, pp. 272– 293, 2019.

[15] M. Al Qathafi and S. Sulistijono, “Studi aplikasi metode Risk Based Inspection (RBI) semi-kuantitatif API 581 pada production separator,” J. Tek. ITS, vol. 4, no. 1, pp. F89–F94, 2015.

[16] N. R. Raditya, E. Haryono, and N. Arumsari, “Penilaian Resiko Pada Export Line PPP menuju Tangki H-13 PT . Pertamina EP Asset 5 Field Sangasanga Menggunakan Metode Risk Based Inspection ( RBI ),” no. 2656, pp. 39–44.

[17] N. Fathnin, J. Alhilman, and F. T. D. Atmaji, “Jadwal Inspeksi Pada Storage Tank Menggunakan Metode Risk-Based Inspection Pada Pt . Xyz,” J. Ind. Serv., vol. 4, no. 1, pp. 77–83, 2018.

[18] W. K. Sari and D. Haryono, “Manajemen Risiko pada Penentuan Strategi Pemeliharaan Berdasarkan Faktor-Faktor Penyebab Kebocoran Pipeline Sebagai Upaya Mitigasi Risiko Di Pt. X,” J. Sains dan Seni ITS, vol. 4, no. 2, pp. 2337–3520, 2015.

[19] P. Ratnasari, J. Alhilman, and A. Pamoso, “Penilaian Risiko, Estimasi Interval Inspeksi, dan Metode Inspeksi pada Hydrocarbon Piping Menggunakan Metode Risk Based Inspection (RBI),” J. INTECH Tek. Ind. Univ. Serang Raya, vol. 5, no. 2, pp. 67–74, 2019.

[20] K. E. Perumal, “Corrosion risk analysis, risk based inspection and a case study concerning a condensate pipeline,” Procedia Eng., vol. 86, pp. 597–605, 2014.