PERBAIKAN PROSES PEMBUATAN FRAME KIJANG

(STUDI KASUS DI DIVISI WELDING FRAME

PT. TOYOTA ASTRA MOTOR)

Bambang Sulaksono

Dosen Teknik Mesin Fakultas Teknik Univeersitas Pancasila

ABSTRAK

Ke tidak efisienan terjadi pada sistem keseimbangan lintas produksi Frame mobil kijang di PT. Toyota Astra Motor, dimana terjadi pemborosan antara lain pemborosan waktu tunggu/penundaan pada stasiun kerja FDA dan FDB di frame 1 dan stasiun-stasiun kerja main jig di frame 2, pemborosan pemrosesan pada sub perakitan di frame 1 dan frame 2 serta ditemukannya waktu proses yang melebihi cycle time sehingga kapasitas yang terpasang tidak dapat dicapai secara optimal.

Perbaikan dilakukan 4 tahap, yang pertama adalah pembuatan waktu cycle time berdasarkan waktu yang tersedia dalam hari kerja dan jumlah produksi yang di butuhkan pada hari itu, dan tahap kedua mengumpulkan data waktu standar setiap elemen kerja dan pengurutan elemen kerja pada masing-masing stasiun kerja, lalu pada tahap ketiga dilakukan perbaikan keseimbangan beban kerja setiap stasiun kerja berdasarkan cycle time. Dan tahap yang ketiga dilakukan perbaikan tata letak setiap stasiun kerja.

Perbaikan keseimbangan beban kerja dilakukan pada stasiun kerja yang banyak mengalami penundaan dan bottle neck dengan cara melihat grafik beban kerja yang dihasilkan dan mengelompokkan elemen-elemen kerja yang sesuai standar operasi ke dalam stasiun baru.

Perbaikan lintasan produksi dilakukan atas dasar perbaikan keseimbangan beban kerja di setiap stasiun kerja.

Dengan perbaikan tersebut, maka dihasilkan peningkatan efisiensi kerja berdasarkan cycle time yang ada, pengurangan jumlah operator dan stasiun kerja.

Kata kunci : I. PENDAHULUAN

PT. Toyota Astra Motor adalah sebuah perusahaan yang bergerak di bidang industri perakitan mobil. Dengan semakin meningkatnya persaingan pada era globalisasi saat ini menuntut PT. Toyota Astra Motor ( TAM ) untuk memper-tahankan dan meningkatkan ke-mampuan dalam bersaing. Pening-katan daya saing ini dapat dilakukan dengan berbagai perbaikan yang berguna supaya tidak kalah dengan industri otomotif lainnya. Perbaikan ini dapat dilakukan tidak hanya pada bidang pemasaran dan mutu produk, tetapi perlu di dukung de-ngan produktifitas dan efisiensi yang tinggi pada saat proses pem-buatannya. Untuk

mewujudkan

efisiensi yang lebih baik, timbul beberapa kendala, yaitu kesulitan dalam mela-kukan penyeimbangan beban kerja setiap stasiun kerja secara pasti, karena selama ini penyeimbangan beban kerja dilakukan dengan mengganti, memperbantukan atau memindah operator dari suatu stasiun kerja lain sesuai kondisi

Untuk menjawab kedala tersebut, dilakukan pengukuran waktu baku proses tiap

elemen kerja, yang kemudian digunakan sebagai bahan untuk penyeim-bangan lintas produksi perakitan dengan memperbaiki tata letak, mesin produksi dan operator

II. LANDASAN TEORI 2.1 Proses Produksi

proses produksi dapat diartikan sebagai cara, metode dan teknik untuk menciptakan atau menambah kegunaan suatu barang dan jasa dengan menggunakan sumber-sumber yang ada. Input produksi ini dapat berupa bahan baku, mesin, tenaga kerja, modal, dan informasi, sedangkan output produksi merupakan produk yang dihasilkan berikut hasil sampingannya seperti limbah dan informasi.

Jenis proses produksi ini akan mempengaruhi tata letak fasilitas dari peralatan produksi. Ada dua macam tata letak dasar yang dapat kita identifikasikan, yaitu :

1. Tata letak berdasarkan produk (product layout), digunakan apabila kita memproduksi satu jenis produk yang

standar dan dibuat secara massal. Masing-masing unit output membutuh-kan urutan operasi yang sama dari awal hingga akhir penger-jaan sehingga pusat-pusat kerja (kumpulan mesin) dan fasilitas produksi lainnya akan diatur menurut urutan operasi yang dibutuhkan dalam satu lintasan produksi.

2. Tata letak berdasarkan proses (proses layout), sangat tepat digunakan untuk proses produksi terputus dimana aliran kerjanya tidak bersifat standar. Dalam tata letak berdasarkan proses ini, pusat-pusat pem-rosesan (kumpulan mesin) atau departemen-departemen dike-lompokkan sesuai dengan fungsinya.

2.2 Assembling

Secara umum assembling (asembly) dapat diartikan sebagai suatu proses penambahan

atau penggabungan part-part hingga membentuk produk jadi (completed product). Juga dapat disepakati bahwa proses asembling merupakan bagian penting dari proses produksi secara keseluruhan.

2.3 Peta Proses Operasi

Peta proses operasi ini digunakan untuk mendapatkan infor-masi-informasi yang dapat di catat, dan alat untuk menentukan tata letak pabrik, sebagai alat untuk melakukan perbaikan cara kerja yang sedang digunakan.

1. Peta proses operasi ( Operation Process Chart ), merupakan suatu bagan yang memperlihatkan urutan dari langkah-langkah proses yang akan dialami oleh suatu material

dalam perubahan bentuknya, dari suatu tingkat atau nilai tertentu sampai suatu nilai tertentu yang lebih tinggi.

Langkah-langkah proses terse-but, mengenai urutan operasi dan pe-meriksaan sejak awal sampai menjadi produk jadi, baik produk lengkap atau merupakan bagian dari suatu produk lengkap.

2.4 Pemborosan

Kegiatan tanpa nilai tambah dalam bahasa Jepang disebut muda (artinya adalah penghamburan,mubazir, atau pemborosan). Ohno adalah orang pertama yang menemukenali sejumlah besar pemborosan yang terdapat di tempat kerja. Di Jepang, istilah muda diartikan secara sederhana sebagai pemborosan.

Ohno kemudian mengelompokkan pemborosan di tempat kerja dalam tujuh jenis (di Indoensia, dialih konsepkan menjadi “tujuh setan pabrik”), yaitu : [4]

1. Pemborosan produksi berlebih. 2. Pemborosan persediaan.

3. Pemborosan pengerjaan ulang karena gagal.

4. Pemborosan gerak kerja. 5. Pemborosan pemrosesan.

6. Pemborosan waktu tunggu penun-daan. 7. Pemborosan transportasi.

2.5 Keseimbangan Lintas Produksi

Keseimbangan lintas produksi adalah meminimalkan waktu menganggur pada suatu lintasan, dimana output lintasan ditentukan oleh operasi terkecil.

Jadi persoalan pada perencanaan keseimbangan lintas produksi adalah bagaimana mendistribusikan unit-unit kerja

pada stasiun kerja untuk mendapatkan optimasi kriteria tertentu. Kriteria pada keseimbangan lintas produksi adalah memaksimalkan effisiensi atau meminimalkan balance delay. [7]

Untuk menyeimbangkan lintas produksi tersebut terlebih dahulu dibuat cycle time atau selang waktu antara saat penyelesaian satu unit produk dan unit produk sebelumnya, sehingga dapat mengendalikan kegiatan kerja tiap stasiun kerja (gambar 2.5). Cycle time dapat ditentukan dari waktu tersedia untuk produksi dan volume produksi yang harus diselesesaikan selama kurun waktu tersebut.

Cycle time = Waktu dalam hari kerja Unit produksi pada hari itu

Peningkatan efektifitas penggunaan dan perbaikan keseimbangan kerja tersebut dapat dilakukan, misalnya dengan cara : [8] 1.Merubah tata letak tempat kerja.

2.Mengatur kembali gerakan-gerakan kerja. 3.Menambah pekerja bagi suatu mesin atau

sebaliknya

4.Merancang kembali mesin dan peralatan

2.6 Metode Pengelasan 2.6.1 Las Busur Gas CO2

Las busur gas adalah cara pengelasan di mana gas di hembuskan ke daerah las untuk melindungi busur dan logam yang mencair terhadap atmosfir. Las busur gas dibagi menjadi dua kelompok besar yaitu kelompok elektroda tak terumpan dan kelompok elektroda terumpan.

Las busur gas CO2 yang digunakan,

termasuk kelompok jenis elektroda terumpan dengan menggunakan gas pelindung berupa campuran gas Argon (Ar) dan gas CO2 .

Pengaruh tambahan gas Ar pada gas CO2

menyebabkan busur lebih mantap,

2.6.2 Las Spot

Yang disebut dengan las resistance adalah metode penggabungan tekanan antara tekanan metal yang terbatas, berdasarkan panas yang timbul pada saat resistance aliran listrik mengalir, dan tekanan yang semula lebih rendah dari tekanan tersebut, dimana tekanan itu dinaikkan sesuai dengan menggunakan resistance listrik metal untuk pengelasan. Adapun Jenis dari las spot yang digunakan adalah sebagai berikut :[5]

1. Mesin Las portabel 2. Las Projection 3. Mesin las spot fix

2.7. Struktur Body Frame

Frame merupakan salah satu bagian utama dari suatu kendaraan dimana frame menopang body dan sebagai tempat untuk pemasangan bagian-bagian vital/utama bagi kendaraan yang antara lain : engine (unit penggerak), transmisi (unit pemindah daya), roda-roda (unit penerima daya), dll.

Frame pada umumnya terbuat dari pelat besi dengan ketebalan 1-3 mm yang dibentuk dengan cara di press (stamping) sesuai dengan rancangan yang telah ditentukan (setiap produsen kendaraan mempunyai rancangan yang berbeda-beda).

Kontruksi dari frame tersebut mempunyai banyak keuntungan, diantaranya :[5]

• Kekuatan (Strength)

Bentuk dari konstruksi frame ini menurut hasil analisa mempu-nyai keuntungan dari segi ke-kuatan karena tahan terhadap gaya-gaya maupun gangguan-gangguan yang datang ke arah kendaraan. serta mampu untuk menahan beban yang berat. • Keamanan (Safety)

karena konstruksinya menggu-nakan tipe rangka batang bidang yang merupakan tipe konstruksi yang paling sesuai untuk kendaraan bermotor dalamnya terdapat beberapa batang lintang yang terkait satu sama lain dengan batang sehingga memperkokoh kons-truksi yang dapat menghasilkan sifat-sifat mekanis yang baik.

• Biaya (Cost)

karena konstruksi ini hanya menggunakan plat besi press dengan ketebalan 1-3 mm dimana harga dari bahan-bahan tersebut

lebih murah dan lebih mudah dalam pengerjaannya.

Frame biasanya digunakan pada kendaraan komersial (Comercial Car) maupun niaga seperti Van, minibus, bus, truck dan kendaraan-kendaraan lain yang dirancang untuk tujuan tertentu, dimana memerlukan suatu bentuk konstruksi yang

mempunyai kekuatan yang besar untuk dapat menahan beban-beban yang berat dengan kondisi kerja yang buruk sekalipun.

III. PENGUMPULAN DAN PENGOLAHAN DATA.

3.1 Gambaran Produksi Frame

Proses pengelasan frame di TOYOTA Sunter I digunakan untuk kendaraan kijang tipe Short maupun Long serta ada juga yang di export ke Vietnam. Untuk tipe Long panjang 435 cm dan pada tipe Short 419 cm, untuk ukuran lebarnya sama yaitu 100 cm. Secara garis besar, proses pengelasan frame di TOYOTA ASTRA MOTOR untuk kendaraan kijang terdiri dua bagian, yaitu :

1. Frame 1

Pada bagian ini terdapat 5 pos pada main assembly serta 2 pos sub assembly untuk pembuatan Inner Channel LH+RH (kanan dan kiri), adapun pos-pos tersebut adalah sebagai berikut :

a. FDA R (kanan) + FDA L (kiri), Pada pos ini operator memindahkan Rail dari pallet ke FDA dan men-setting part 51151 untuk dilakukan proses pengelasan spot sebanyak 9 titik.

b. FDB RH (kanan) + FDB LH (kiri), Pada pos ini operator men-setting Inner channel yang merupakan sub assembly dari main assy untuk dipasang di rail dengan cara men-clamp rail dan Inner channel pada jig nya serta dilakukan pengelasan CO2.

c. FDC R (kanan) + FDC L (kiri), Di pos ini merupakan pengelasan pada bagian sambungan rail dan inner chanel bagian atas dengan menggunakan robot secara otomatis.

d. FDD RH (kanan) + FDD LH (kiri), Di pos kerja ini operator melakukan proses pengelasan pada bagian yang belum di las oleh robot yaitu sambungan rail dan inner chanel bagian bawah dengan menggunakan las CO2.

e. FDE RH (kanan) + FDE LH (kiri), Pos kerja ini merupakan pos pengecekan bagian-bagian yang telah di las dari pos FDA, FDB, FDC, FDD secara visual dan melakukan repair.

Pada bagian sub assembly pada frame 1 terdiri dari dua pos kerja untuk pengerjaan inner channel kanan dan kiri pada tiap pos tersebut operator membuat part inner channel front (depan) dan rear (belakang).

2. Frame 2

Di Frame 2 merupakan pemasangan Crossmember Frame dan bracket-bracket sesuai dengan designnya, terdiri dari 9 pos kerja pada main assembly dan 4 pos kerja pada sub assembly, adapun pos-pos kerja tersebut adalah sebagai berikut :

a. Main Jig I RH ( M/J I kanan ) + Main Jig I LH ( M/J I kiri ),pada pos ini terjadi pemasangan dan pengelasan cross member seperti : c/m no.2, c/m no.4, c/m no.6 Las yang digunakan untuk pos ini adalah las CO2.

b. Main Jig II RH ( M/J II kanan ) + Main Jig II LH ( M/J II kiri ),komponen yang akan di pasang dan di las adalah Bracket spring no.3 dan cross member no.6. Jenis las yang digunakan adalah las CO2.

c.Main Jig III,Di pos kerja ini part yang akan dipasang adalah :body mounting no.1, bracket engine LH dan flexible hose,menggunakan las CO2.

d.Main Jig IV,Pada pos kerja ini frame akan dipasang dengan bracket engine RH, body mounting no.2, 3, 4 dan 5 serta pin absorber dengan menggunakan las CO2.

e.Reversal I, Di pos ini frame akan diputar 180o untuk dilakukan pengelasan dudukan c/m no.3, body mountig no.2, bracket strutbar, R/F crossmember no.2, bracket engine, body mounting no.1. Setelah itu frame diputar 90o untuk melakukan pengelasan kembali bagian parts yang belum di las dan melakukan check pada bagian yang telah di las lalu diputar 90o pada posisi semula.

f. Reversal II,Frame pada pos ini di putar 180o untuk pengelasan body mounting no.3 sebelah kanan dan diputar 45o untuk pengelasan bagian komponen yang belum di las yaitu c/m no.1, bracket engine, R/F c/m no.2, bracket strut bar, dudukan c/m no.3, c/m no.4, bracket exhaust pipe no.2, bracket spring no.3, c/m no.5, bracket exh pipe no.3, bracket

spring no.3, body mounting no.4, pin absorber, c/m no.6 dan body mounting no.5 setelah itu frame diputar 135o ke posisi semula.

g.Reversal III,Las body mounting no.3 kiri dengan memutar frame 180o, setelah itu putar frame 450 untuk pengelasan komponen c/m no.1, bracket engine R/FR, R/f c/m no.2 R/FR, bracket strut bar R/FR, dudukan c/m no.3 R/FR, c/m no.4, c/m no.5, bracket spring no.3, body mounting no.4, pin absorber, flax house, c/m no.6, body mounting no.5, kemudian posisikan frame pada posisi semula dengan memutar 135o. h.Check confermasi,Pos ini terletak di

reversal III pada saat frame datang,yang bertugas untuk mengecek komponen frame, apakah sudah terpasang atau belum. Pengecekan yang dilakukan adalah check model, check kelengkapan part, check porsi las dan nut, check dimensi strut bat, check kekencangan baut, serta mencatat cacat (defect) yang ada.

i. Reversal IV ( Repair + set model ),Pada pos ini frame di putar 180o untuk pengelasan body mounting no1 dan no.2, melakukan repair pada bagian part yang dilas dan check model frame, setelah itu frame diputar 180o kembali ke posisi awal. Sub assembly di frame II merupakan pos kerja untuk mempersiapkan part-part di pos main Jig I, part yang di kerjakan adalah : Bracket spring no.3, c/m no.6, c/m no.3, c/m no.2, c/m no.4, c/m no.5 dan arm control.

3.2 Alat-alat yang di gunakan

Peralatan utama yang digunakan pada pembuatan frame ini adalah seperti yang terlihat pada tabel berikut :

Tabel 3.1 Peralatan yang digunakan

No. Nama Alat Jumlah 1 Spot Welding 6 2 Co2 / Arc Welding 26

3 Robot Welding 2 4 Hoist / Crane 9

Jumlah tenaga kerja langsung yang melayani proses perakitan frame dapat terlihat sebagai berikut :

Tabel 3.2 Jumlah Tenaga Langsung

No. Nama Bagian ( POS Kerja ) Jumlah 1 S/A Inner channel LH 2 2 S/A Inner channel RH 2 3 FDA LH+RH 1

4 FDB+FDC 2

5 FDD LH+RH 1

6 FDE LH+RH 2

7 S/A Cross Member no.4 1 8 S/A cross member no.6 1 9 S/A Cross member no.2+Add

C/M 2

1

10 S/A Cross Member No.5 1 11 Bracket Spring no.3 LH 1 12 Bracket Spring no.3 RH 1 13 Main Jig I ( MJ I ) 2 14 Main Jig II ( MJ II ) 2 15 Main Jig III (MJ III) 2 16 Main Jig IV (MJ IV) 2

17 Reversal I 1 18 Reversal II 1 19 Reversal III 1 20 Check confermasi 1 21 Reversal IV 1 Jumlah 29

3.4 Data Jam Kerja

Di Toyota Astra Motor Jam kerja berbeda-beda antara plant – plantnya, karena yang dibahas di sini adalah pembuatan frame maka

hanya data jam kerja di welding plant saja yang diambil yaitu :

- Jam kerja Shift I:

Senin – Kamis : 07.15 - 16.00 Jum’at : 07.15 - 16.30 - Jam Lembur:

Senin – Jum’at :16.30 - 19.30

3.5 Data Kapasitas Produksi Maksi-mum

Kapasitas produksi terpasang maksimum untuk memproduksi pada frame

adalah 244 unit/hari frame sehingga dalam satu bulan sebanyak 6100 unit/bulan dalam 2 shift. Jadi kapasitas maksimum untuk 1 shit adalah 122 unit/hari atau 3050 unit/bulan.

3.6 Cycle Time

Dapat ditentukan dari waktu tersedia untuk produksi dalam 1 shift kerja yaitu 7,5 jam, dan volume produksi yang harus diselesaikan selama 1 shift kerja yaitu 122 unit/hari. CycleTime:

unit

jam

unit

jam

/

0061475409

,

0

122

5

,

7

=

= 221,31 detik/unitSehingga Cycle Time yang kita dapat untuk memproduksi frame adalah 221 detik/unit.

3.7 Urutan proses dan waktu standar elemen kerja

Untuk memudahkan penyeim-bangan beban kerja maka perlu dibuat urutan proses tiap-tiap pos kerja dan waktu yang ada pada tiap pos tersebut untuk memudahkan dalam pembuatan peta proses operasi sehingga kita dapat

mengetahui waktu keseluruhan dari proses pembuatan frame ini.

3.8 OPC (operation Process Chart)

Setelah waktu standar dan urutan dari tiap stasiun kerja pada frame 1 dan frame 2 telah dibuat, maka diperlukan peta kerja. Lewat peta kerja ini kita dapat mengetahui semua langkah atau kejadian yang dialami oleh frame dari mulai masuk hingga menjadi barang jadi

4. Analisa Perbaikan

Setelah penulis mendapatkan urutan proses dan elemen kerja pada tiap-tiap stasiun, juga waktu standar pengerjaannya maka penulis akan membuat grafik beban kerja pada tiap stasiun kerja, yaitu untuk pos frame 1 dan frame 2. Dari grafik beban kerja yang telah dibuat maka akan di analisa apakah ada suatu pemborosan-pemborosan pada tiap stasiun kerja tersebut berdasarkan waktu proses sebelumnya atau sesudahnya.

4.1 Analisa Frame 1

Untuk frame 1, penulis melakukan analisa berdasarkan grafik beban kerja

yang dibuat berdasarkan data-data yang ada seperti terlihat pada tabel 4.1

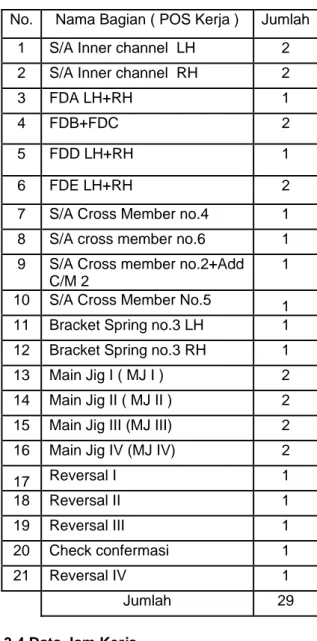

Tabel 4.1 Waktu Standar stasiun di Frame 1

No Stasiun Kerja Jumlah Waktu

Operator Standar(") 1 FDA LH+RH 1 96 2 FDB LH 1 130 3 FDB RH 1 131 4 FDC LH (Robot LH) 0 186 5 FDC RH (Robot RH) 0 186 6 FDD LH+RH 1 187 7 FDE LH 1 170 8 FDE RH 1 166

Tabel 4.2 Waktu Standar Sub perakitan frame

1

No Stasiun Kerja Jumlah Waktu

Operator Standar(") 1 S/A Inner Channel Rear LH 1 97 2 S/A Inner Channel Front LH 1 81 3 S/A Inner Channel Rear RH 1 102 4 S/A Inner Channel Front RH 1 81

Gambar 4.1 Grafik Beban Kerja Pada Frame 1

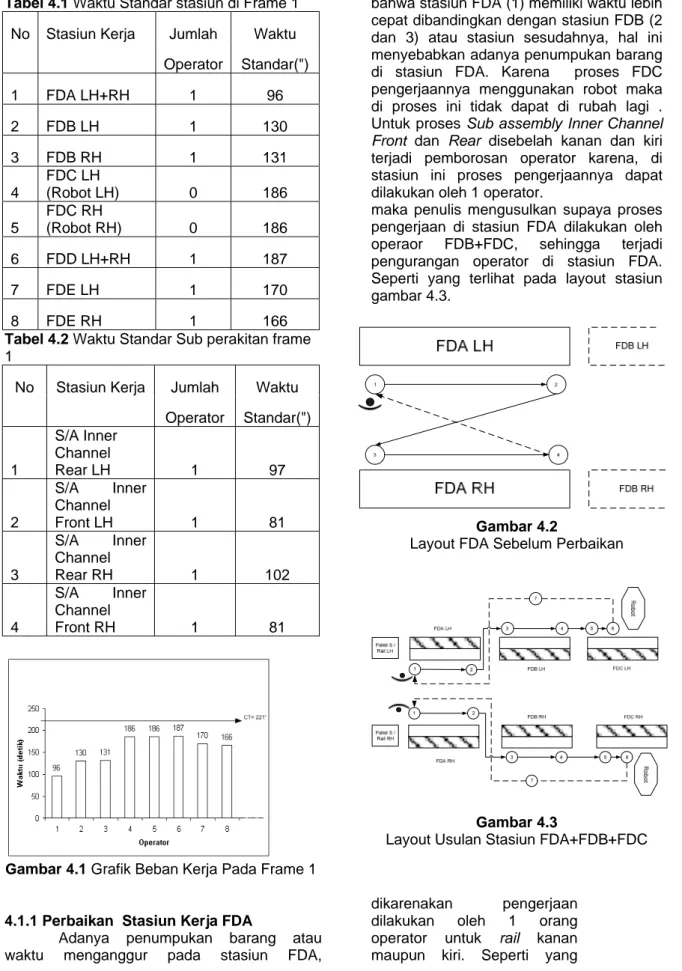

Seperti yang kita lihat pada grafik beban kerja pada gambar 4.1, terlihat bahwa stasiun FDA (1) memiliki waktu lebih cepat dibandingkan dengan stasiun FDB (2 dan 3) atau stasiun sesudahnya, hal ini menyebabkan adanya penumpukan barang di stasiun FDA. Karena proses FDC pengerjaannya menggunakan robot maka di proses ini tidak dapat di rubah lagi . Untuk proses Sub assembly Inner Channel Front dan Rear disebelah kanan dan kiri terjadi pemborosan operator karena, di stasiun ini proses pengerjaannya dapat dilakukan oleh 1 operator.

maka penulis mengusulkan supaya proses pengerjaan di stasiun FDA dilakukan oleh operaor FDB+FDC, sehingga terjadi pengurangan operator di stasiun FDA. Seperti yang terlihat pada layout stasiun gambar 4.3.

Gambar 4.2

Layout FDA Sebelum Perbaikan

Gambar 4.3

Layout Usulan Stasiun FDA+FDB+FDC

4.1.1 Perbaikan Stasiun Kerja FDA

Adanya penumpukan barang atau waktu menganggur pada stasiun FDA,

dikarenakan pengerjaan dilakukan oleh 1 orang operator untuk rail kanan maupun kiri. Seperti yang

terlihat pada layout stasiun gambar 4.2.

4.1.2 Usulan Perbaikan Stasiun Sub Assy Inner Channel

Dalam Proses pembuatan Inner Channel front dan rear terlihat adanya pemborosan operator (gambar 4.4).

Gambar 4.4

Layout S/A Inner Channel sebelum Perbaikan Seharusnya proses dapat dilakukan oleh satu operator (gambar 4.5). Sehingga waktu pembuatan inner channel rear maupun front akan sama dengan waktu operator FDA+FDB+FDC dalam menyelesaikan kerjanya.

Gambar 4.5

Layout Usulan S/A Inner Channel

4.1.3 Keadaan Frame 1 Setelah Perbaikan

Setelah penulis melakukan perbaikan pada stasiun FDA dan Sub Assembly Inner Channel, maka didapatkanlah waktu standar tiap stasiun di pos frame 1 yang baru seperti yang terlihat pada tabel 4.2

Tabel 4.2 Waktu Standar Stasiun di

Frame 1 Setelah Perbaikan

Selanjutnya penulis membuat grafik beban kerja menurut data yang ada di tabel tersebut, terlihat pada gambar 4.6 untuk melihat perubahan yang terjadi.

No

Stasiun

Kerja Waktu Jumlah Standar(") Operator 1 FDA + FDB LH 186 1 2 FDA + FDB RH 186 1 3 FDC LH (Robot LH) 186 0 4 FDC RH (Robot RH) 186 0 5 FDD LH+RH 187 1 6 FDE LH 170 1 7 FDE RH 166 1

Gambar 4.6Grafik Beban kerja pada Frame 1

Setelah perbaikan

Setelah adanya perubahan pada FDA, maka tidak ada lagi waktu tunggu atau penumpukan barang, karena di stasiun FDA rail di kerjakan oleh operator dari stasiun FDA+FDB, Sehingga rail dari FDA langsung dibawa ke stasiun FDB dan FDC. Untuk perakitan Inner Channel waktu penyelesaiannya dapat menyeim-bangkan dengan kerja operator FDA+FDB+FDC. Sehingga aliran material dari sub perakitan dapat berjalan dengan lancar

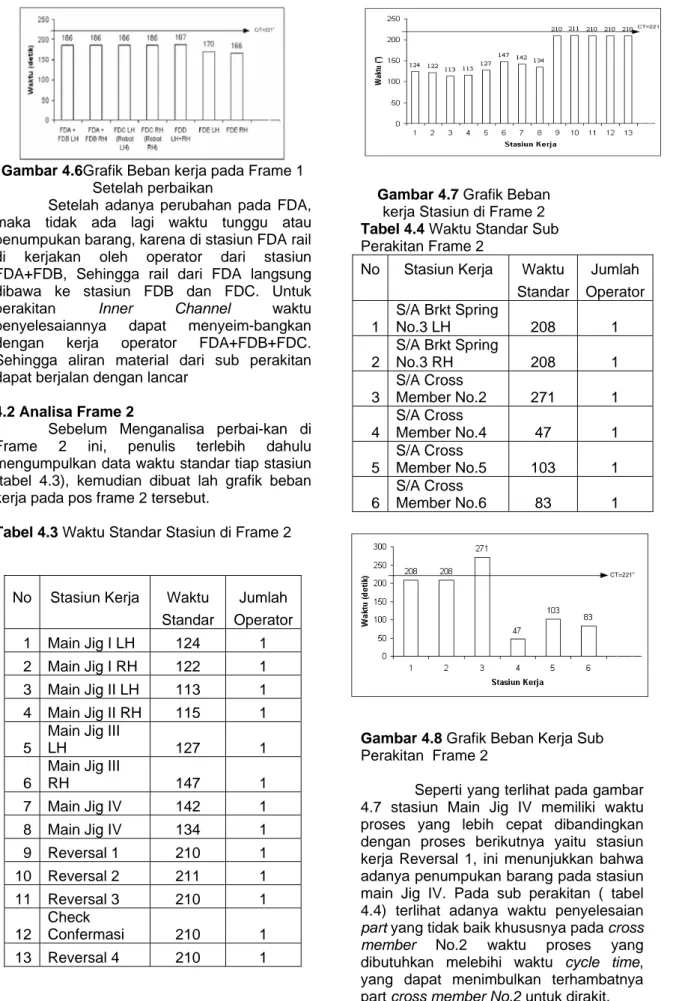

4.2 Analisa Frame 2

Sebelum Menganalisa perbai-kan di Frame 2 ini, penulis terlebih dahulu mengumpulkan data waktu standar tiap stasiun (tabel 4.3), kemudian dibuat lah grafik beban kerja pada pos frame 2 tersebut.

Tabel 4.3 Waktu Standar Stasiun di Frame 2

No Stasiun Kerja Waktu Jumlah Standar Operator 1 Main Jig I LH 124 1 2 Main Jig I RH 122 1 3 Main Jig II LH 113 1 4 Main Jig II RH 115 1 5

Main Jig III

LH 127 1

6

Main Jig III

RH 147 1 7 Main Jig IV 142 1 8 Main Jig IV 134 1 9 Reversal 1 210 1 10 Reversal 2 211 1 11 Reversal 3 210 1 12 Check Confermasi 210 1 13 Reversal 4 210 1

Gambar 4.7 Grafik Beban

kerja Stasiun di Frame 2

Tabel 4.4 Waktu Standar Sub

Perakitan Frame 2

No Stasiun Kerja Waktu Jumlah Standar Operator 1 S/A Brkt Spring No.3 LH 208 1 2 S/A Brkt Spring No.3 RH 208 1 3 S/A Cross Member No.2 271 1 4 S/A Cross Member No.4 47 1 5 S/A Cross Member No.5 103 1 6 S/A Cross Member No.6 83 1 CT=221”

Gambar 4.8 Grafik Beban Kerja Sub

Perakitan Frame 2

Seperti yang terlihat pada gambar 4.7 stasiun Main Jig IV memiliki waktu proses yang lebih cepat dibandingkan dengan proses berikutnya yaitu stasiun kerja Reversal 1, ini menunjukkan bahwa adanya penumpukan barang pada stasiun main Jig IV. Pada sub perakitan ( tabel 4.4) terlihat adanya waktu penyelesaian part yang tidak baik khususnya pada cross member No.2 waktu proses yang dibutuhkan melebihi waktu cycle time, yang dapat menimbulkan terhambatnya part cross member No.2 untuk dirakit.

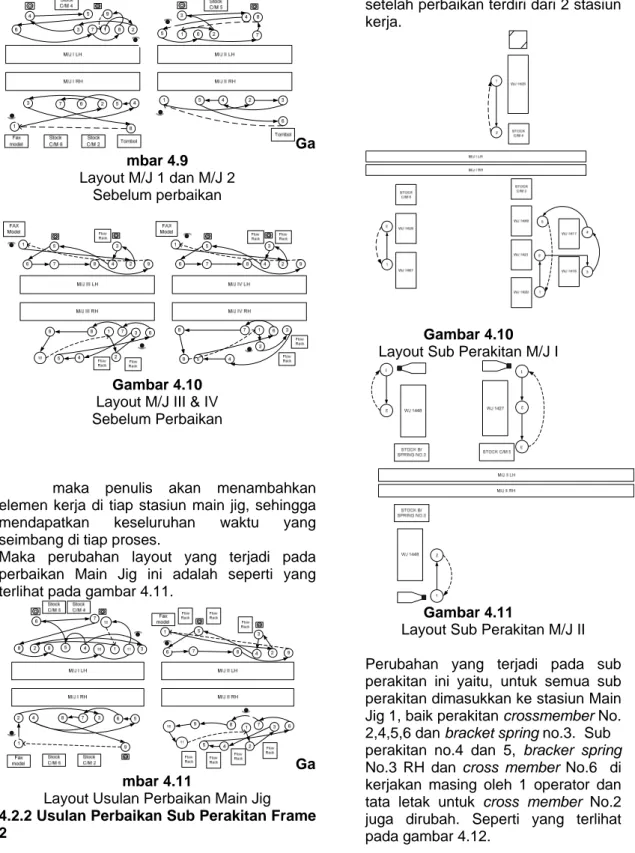

4.2.1 Usulan Perbaikan Stasiun Main Jig IV

Setelah melihat elemen kerja pada stasiun Main Jig IV terlihat bahwa sedikitnya tugas yang dilakukan oleh operator dibandingkan pada proses berikutnya yaitu di stasiun Reversal 1 sehingga menimbulkan banyaknya stasiun di Main Jig (gambar 4.9 & 4.10), Ga mbar 4.9 Layout M/J 1 dan M/J 2 Sebelum perbaikan Gambar 4.10

Layout M/J III & IV Sebelum Perbaikan

maka penulis akan menambahkan elemen kerja di tiap stasiun main jig, sehingga mendapatkan keseluruhan waktu yang seimbang di tiap proses.

Maka perubahan layout yang terjadi pada perbaikan Main Jig ini adalah seperti yang terlihat pada gambar 4.11.

Ga mbar 4.11

Layout Usulan Perbaikan Main Jig

4.2.2 Usulan Perbaikan Sub Perakitan Frame 2

Seperti yang terlihat dalam grafik beban kerja pada frame 2, terlihat bahwa waktu penyelesain tiap sub-sub perakitan tidak seimbang . Setelah adanya perubahan tata letak untuk stasiun main jig, maka untuk sub perakitan di main jig 1 dan 2 (gambar 4.10 & 4.11), juga akan berubah, dikarenakan stasiun main jig setelah perbaikan terdiri dari 2 stasiun kerja.

Gambar 4.10

Layout Sub Perakitan M/J I

Gambar 4.11

Layout Sub Perakitan M/J II

Perubahan yang terjadi pada sub perakitan ini yaitu, untuk semua sub perakitan dimasukkan ke stasiun Main Jig 1, baik perakitan crossmember No. 2,4,5,6 dan bracket spring no.3. Sub perakitan no.4 dan 5, bracker spring No.3 RH dan cross member No.6 di kerjakan masing oleh 1 operator dan tata letak untuk cross member No.2 juga dirubah. Seperti yang terlihat pada gambar 4.12.

Gambar 4.12

Layout Usulan Sub Perakitan Main Jig

4.2.3 Keadaan Frame 2 Setelah Perbaikan

Setelah penulis melakukan perbaikan pada stasiun main jig dan sub perakitan di frame 2, maka didapatkanlah waktu standar tiap stasiun yang baru seperti yang terlihat pada tabel 4.4 dan grafik beban kerja pada pos frame 2 setelah perbaikan (gambar 4.13)

Tabel 4.4 Waktu Standar Stasiun Kerja Frame

2 Setelah Perbaikan

No

Stasiun

Kerja Waktu Jumlah Standar Operator 1 Main Jig I LH 211 1 2 Main Jig I RH 220 1 3 Main Jig II LH 213 1 4 Main Jig II RH 214 1 5 Reversal 1 210 1 6 Reversal 2 211 1 7 Reversal 3 210 1 8 Check Confermasi 210 1 9 Reversal 4 210 1 Gambar 4.13

Grafik Beban Kerja Stasiun Frame 2

Setelah Perbaikan

Tabel 4.5 Waktu Standar Sub

Perakitan Frame 2 Setelah Perbaikan

No

Stasiun

Kerja Waktu Jumlah Standar Operator 1 Brkt Spring No.3 LH 102 1 2 Brkt Spring No.3 RH+C/M No.6 171 1 3 Cross Member No.2 122 1 4 Cross Member No.2 Add 154 1 5 Cross Member No.4+No.5 157 1

Seperti terlihat pada grafik beban kerja, waktu kerja stasiun Main Jig I dan II dapat menyeimbangkan waktu reversal 1,2,3, dan 4. Demikian pula pada sub perakitan terlihat Cross Member no.2 memiliki waktu yang tidak melebihi cycle time yang ada ( Tabel 4.5).

5. Kesimpulan

Pada bab terakhir ini semua hasil analisa dari tiap pos kerja, baik Frame 1 maupun Frame 2 akan di kemukakan sebagai pertimbangan bagi PT. Toyota Astra Motor dalam rangka melakukan effesiensi pada proses pembuatan frame mobil kijang. Kesimpulan tersebut antara lain :

1. Cycle time atau waktu selang antara saat penyelesaian satu unit produk dan unit produk sebelumnya untuk membuat frame mobil kijang ini adalah 221 menit.

2. Setelah mengadakan perbaikan maka didapat suatu jumlah pekerja yang terlibat langsung dalam pembuatan frame dapat diturunkan, dimana sebelum perbaikan, untuk frame 1 berjumlah 10 operator dan

frame 2 berjumlah 19 operator,

dan setelah perbaikan, frame 1 berjumlah 7 operator dan frame 2 berjumlah 15 operator.

3. Untuk Pos kerja frame 2 terdapat pengurangan stasiun kerja, dimana sebelum perbaikan stasiun Main Jig berjumlah 4, dan setelah perbaikan berjumlah 2 stasiun Main Jig, yang berarti terjadi penghematan ruang kerja kerja.

4. Adanya perbaikan pada divisi welding frame ini menyebabkan waktu produksi tiap stasiun menjadi seimbang dan tidak ada lagi adanya pemborosan waktu tunggu, sehingga perusahaan dapat menghasilkan produk secara efektif dan efisien. 5. Dengan menerapkan konsep pengendalian cycle

time, irama kerja produksi antar stasiun kerja tetap terjaga dan stabil, dan waktu operator yang tidak bermanfaat sepenuhnya akan mudah terlihat.

DAFTAR PUSTAKA

1. Sutalaksana, Iftikar.Z, “ Teknik Tata Cara Kerja “, Terbitan ITB, Bandung, 1980.

2. Suzaki Kiyoshi, Jahja Kristianto,” Tantangan Industri Manufaktur “, Terbitan Productivity & Quality Management Consultant, Jakarta 1994.

3. Nasution, Arman Hakim, “ Perencanaan dan Pengendalian Produksi “, Guna Widya, Jakarta, 1999.

4. Imai, Masaaki, “ Gemba Kaizen, Pendekatan akal Sehat Berbiaya Rendah Pada Manajemen “, PT. Pustaka Binaman Pressindo, Jakarta 1997.

5. Buku Toyota, “ Pendidikan Kecakapan Khusus, Bidang Body “, PT. Toyota Astra Motor PAD.

6. Wiryo Sumarto H, Toshie Okumura, “ Teknologi Pengelasan Logam”, Pradya Paramita, Jakarta, 2000.

7. Hattenstein, Michael.P, “ Model and Analysis for Production Management “, International Texbook Company, Pennsylvania, 1960.