SISTEM NAVIGASI ROBOT ECO PADA

KONTES ROBOT ABU INDONESIA 2016

TUGAS AKHIR

Oleh :

PUJI ISWANDI

4211301025

PROGRAM STUDI TEKNIK MEKATRONIKA

JURUSAN TEKNIK ELEKTRO

POLITEKNIK NEGERI BATAM

2017

SISTEM NAVIGASI ROBOT ECO PADA KONTES ROBOT

ABU INDONESIA 2016

TUGAS AKHIR

Oleh :

PUJI ISWANDI

NIM : 4211301025

Disusun untuk memenuhi salah satu syarat kelulusan Program Diploma IV Program Studi Teknik Mekatronika

Politeknik Negeri Batam

PROGRAM STUDI TEKNIK MEKATRONIKA

POLITEKNIK NEGERI BATAM

PERNYATAAN KEASLIAN TUGAS AKHIR

Saya yang bertanda tangan dibawah ini menyatakan bahwa isi sebagian maupun keseluruhan Tugas Akhir saya yang berjudul: “SISTEM NAVIGASI ROBOT ECO PADA KONTES ROBOT ABU INDONESIA 2016” adalah hasil karya sendiri, diselesaikan tanpa menggunakan bahan-bahan yang tidak diijinkan dan bukan merupakan karya pihak lain yang saya akui sebagai karya sendiri.

Semua referensi yang dikutip atau dirujuk telah ditulis secara lengkap pada daftar pustaka. Apabila ternyata pernyataan saya ini tidak benar, saya bersedia menerima sanksi sesuai peraturan yang berlaku.

Batam, 5 Mei 2017

Puji Iswandi NIM. 4211301025

iii

LEMBAR PENGESAHAN TUGAS AKHIR

Tugas Akhir disusun untuk memenuhi salah satu syarat memperoleh gelar Sarjana Terapan Teknik (S.Tr.T)

di

Politeknik Negeri Batam Oleh Puji Iswandi 4211301025 Tanggal Sidang: 15 Mei 2017 Disetujui Oleh: Dosen Penguji : 1. Senanjung Prayoga, S.Pd., MT. NIK. 115149 Dosen Pembimbing : 1. Hendawan Soebhakti, ST., MT. NIK. 104031

2. Muhammad Arifin, S.Si., M.Si. NIK. 116161

SISTEM NAVIGASI ROBOT ECO PADA KONTES ROBOT ABU

INDONESIA 2016

Nama mahasiswa : Puji Iswandi

NIM : 4211301025

Pembimbing I : Hendawan Soebhakti, ST., MT.

Email : pujiiswandi42@gmail.com

ABSTRAK

Kontes Robot Abu Indonesia (KRAI) 2016 mengambil tema tentang “Clean Energy

Recharging The World”. Didalam pertandingan, setiap tim harus memiliki dua robot yaitu eco dan hybrid yang bekerja sama untuk membawa dan memasang wind turbine propeller.

Robot eco hanya diperbolehkan menggunakan satu aktuator untuk membawa wind turbine

propeller dari start zone sampai wind turbine station melalui energi yang diberikan oleh

robot hybrid. Metode yang tepat untuk mempermudah pekerjaan robot dalam pertandingan tersebut adalah robot eco harus mengikuti garis lapangan dan menghindari dinding island di lantai river, tetapi permasalahan yang muncul adalah robot eco hanya bisa melakukan

steering. Untuk mengatasi permasalahan tersebut, maka dalam penelitian ini dikembangkan

sistem steering robot eco menggunakan motor dc dengan kontrol PID mengikuti garis dan PID posisi. Hasil percobaan menunjukkan bahwa tingkat keberhasilan sistem yaitu 83,33%, dimana 53,33% robot berhasil tanpa retry dan 30% berhasil dengan retry.

v

NAVIGATION SYSTEM ECO ROBOT ON KONTES ROBOT ABU

INDONESIA 2016

Student Name : Puji Iswandi

NIM : 4211301025

Supervisor I : Hendawan Soebhakti, ST., MT.

Email : pujiiswandi42@gmail.com

ABSTRACT

Kontes Robot Abu Indonesia (KRAI) 2016 takes the theme of “Clean Energy Recharging The World”. In the game, every team must have two robots: eco and hybrid, eco and hybrid work together to bring and install wind turbine propeller. Eco robot only allowed to use one actuator to bring wind turbine propeller from start zone until wind turbin station via the energy supplied by the hybrid robot. The proper method to facilitate the work of robot are eco robot should follow the line of the field and avoid the walls island in the river floor, but the problem that arises is eco robot only can do the steering. To overcome these problem, in this study developed steering system eco robot using motor dc with control PID follow line and PID position. The experimental results show that the system success rate is 83,33%, 53,33% the robots are successful without retry and 30% successful with the retry.

KATA PENGANTAR

Puji dan syukur penulis haturkan kepada Allah S.W.T, karena berkat rahmat-Nya penulis dapat menyelesaikan Laporan Tugas Akhir dengan judul SISTEM NAVIGASI ROBOT ECO PADA KONTES ROBOT ABU INDONESIA 2016. Tak lupa shalawat beriring salam, penulis sampaikan kepada junjungan alam Nabi Muhammad S.A.W, karena berkat beliaulah kita dapat merasakan zaman saat ini yang penuh dengan ilmu pengetahuan dan teknologi.

Penulisan Laporan Tugas Akhir ini dimaksudkan untuk melengkapi persyaratan kelulusan tingkat Diploma IV Program Studi Teknik Mekatronika Politeknik Negeri Batam. Untuk memenuhi persyaratan tersebut maka penulis mencoba untuk melakukan steering robot eco pada Kontes Robot Abu Indonesia 2016 menggunakan kontrol PID motor mengikuti garis dan posisi sebagai umpan baliknya.

Penulisan Laporan Tugas Akhir ini, dapat tersusun dan selesai dengan baik tak terlepas dari bantuan dan dukungan dari semua pihak yang ikut dalam membimbing penulis untuk menyelesaikan Laporan Tugas Akhir ini. Pada kesempatan ini, penulis ingin mengucapkan terima kasih kepada:

1. Allah S.W.T, atas anugerah yang telah diberikan kepada penulis. 2. Kedua orang tua dan keluarga atas jasa, doa, bimbingan dan nasehat. 3. Bapak Dr. Priyono Eko Sanyoto, Selaku Direktur Politeknik Negeri Batam. 4. Bapak Dr. Budi Sugandi, M.Eng Selaku Ka. Jurusan Teknik Elektro Politeknik

Negeri Batam dan dosen pengampu mata kuliah Tugas Akhir.

5. Bapak Heru Wijanarko, S.T., M.T. Selaku Ka. Prodi Teknik Mekatronika Politeknik Negeri Batam.

6. Bapak Hendawan Soebhakti, ST,.MT. Selaku dosen pembimbing Tugas Akhir. 7. Ibu Nur Sakinah Asaad, S.T., M.T. Selaku Wali Dosen.

8. Seluruh Dosen-dosen Teknik Elektro Politeknik Negeri Batam.

9. Seluruh Tim Robot dan Alumni Tim Robot Politeknik Batam yang ikut membantu dan membimbing dalam proses pembuatan Tugas Akhir.

10. Seluruh teman-teman yang telah membantu atas terselesaikannya buku laporan ini.

vii Semoga amal dan ibadah mereka yang telah membantu penulis diterima di sisi Allah S.W.T. penulis menyadari sepenuhnya, bahwa dalam penulisan Laporan Tugas Akhir ini masih banyak kesalahan dan kekurangan karena keterbatasan ilmu yang dimiliki oleh penulis, untuk itu kritik dan saran dari pembaca sangat diperlukan untuk penulis.

Batam, 5 Mei 2017

DAFTAR ISI

PERNYATAAN KEASLIAN TUGAS AKHIR ... ii

LEMBAR PENGESAHAN TUGAS AKHIR ... iii

ABSTRAK... iv

ABSTRACT ... v

KATA PENGANTAR ... vi

DAFTAR ISI ... viii

DAFTAR GAMBAR ... x

DAFTAR TABEL ... xiii

BAB I ... 1

PENDAHULUAN ... 1

1.1 Latar Belakang Masalah ... 1

1.2 Perumusan Masalah ... 1

1.3 Batasan Masalah ... 2

1.4 Tujuan dan Manfaat ... 2

BAB II ... 3 DASAR TEORI ... 3 2.1 Kontroler PID... 3 2.2 Sensor Garis ... 6 2.3 Rotary Encoder ... 7 2.4 Sensor Warna ... 8 BAB III ... 9 PERANCANGAN SISTEM ... 9 3.1 Rancangan Penelitian ... 9 3.2 Instrumentasi Penelitian ... 13

ix

3.4 Cara Analisa Data ... 15

BAB IV ... 16

HASIL DAN ANALISA ... 16

4.1 Pengujian Sensor Rotary Encoder ... 16

4.2 Pengujian Sensor Potensiometer 1800 ... 19

4.3 Pengujian Sensor Warna ... 21

4.4 Pengujian Sensor Garis ... 24

4.5 Tuning PID Posisi Motor ... 26

4.6 Tuning PID Motor Mengikuti Garis ... 30

4.7 Pengujian Sistem Secara Keseluruhan ... 34

BAB V ... 37

INDIKATOR KEBERHASILAN ... 37

DAFTAR GAMBAR

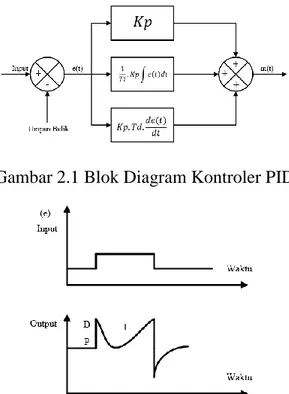

Gambar 2.1 Blok Diagram Kontroler PID... 5

Gambar 2.2 Hubungan Fungsi Waktu Antara Sinyal Input-Output PID ... 5

Gambar 2.3 Mekanisme Sensor Garis ... 6

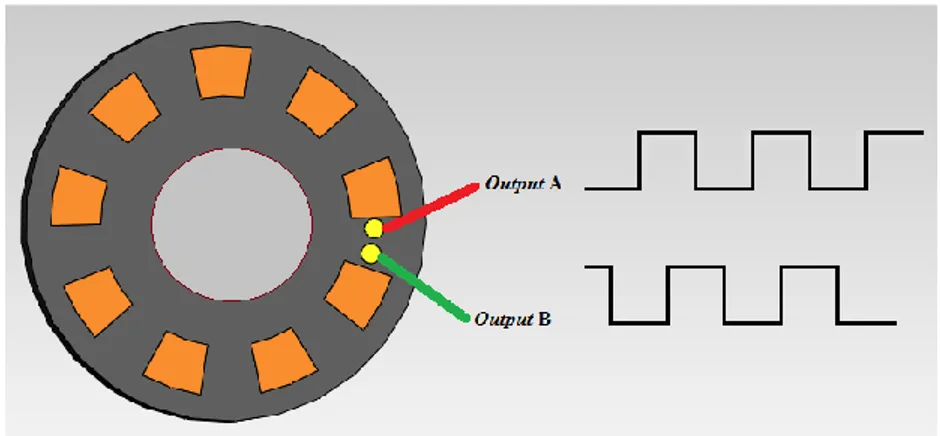

Gambar 2.4 Susunan Piringan untuk Incremental Encoder ... 7

Gambar 2.5 Blok Diagram Sensor Warna TCS3200 ... 8

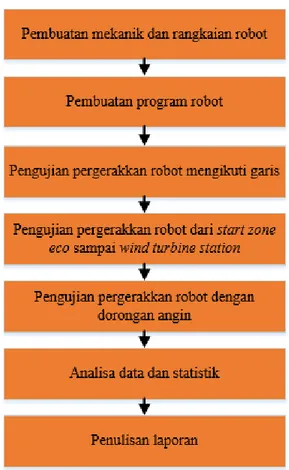

Gambar 3.1 Tahapan Penelitian ... 9

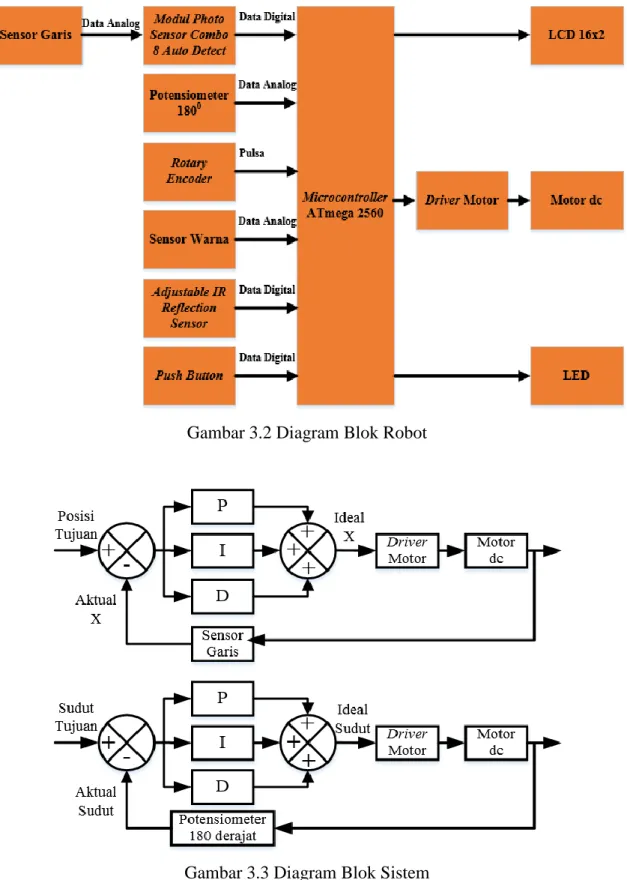

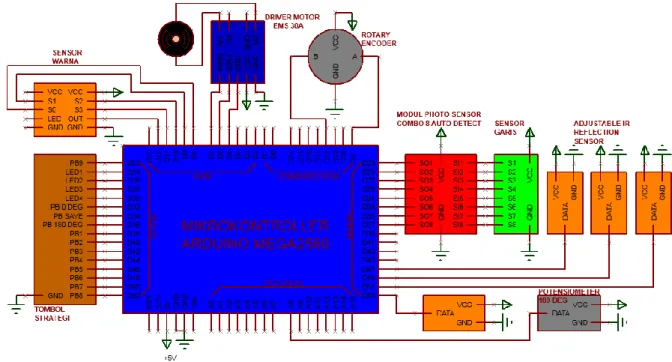

Gambar 3.2 Diagram Blok Robot ... 10

Gambar 3.3 Diagram Blok Sistem ... 10

Gambar 3.4 Rangkaian Elektronik Keseluruhan Robot ... 11

Gambar 3.5 Desain Mekanik Robot ... 12

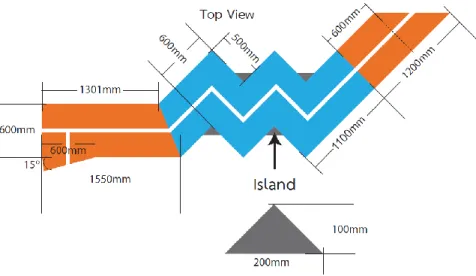

Gambar 3.6 Lantai River Lapangan ... 13

Gambar 3.7 Denah Area Pengujian Robot ... 14

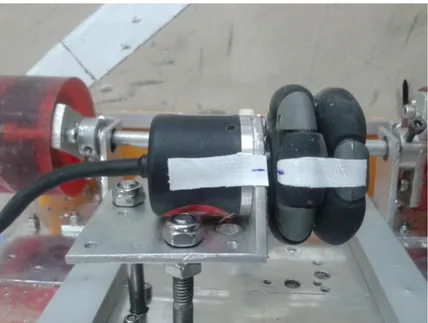

Gambar 4.1 Pengujian Sensor Rotary Encoder ... 16

Gambar 4.2 Pengujian Jarak Menggunakan Sensor Rotary Encoder ... 18

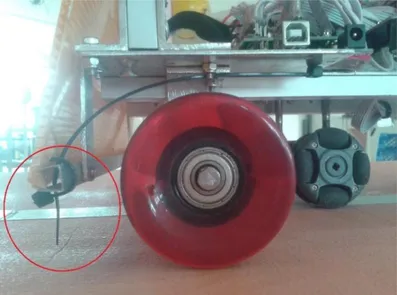

Gambar 4.3 Sensor Potensiometer 1800 ... 19

Gambar 4.4 Gear Plastik Penghubung Motor DC dan Sensor Potensiometer 1800 ... 19

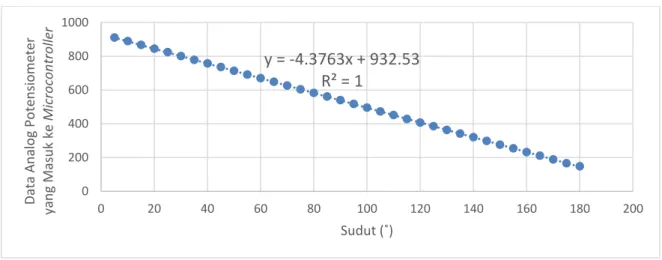

Gambar 4.5 Grafik Linieritas Data Analog Potensiometer dan Sudut ... 20

xi

Gambar 4.7 Nilai Pengujian Output Green Sensor Warna Terhadap Warna Lapangan .... 22

Gambar 4.8 Nilai Pengujian Output Blue Sensor Warna Terhadap Warna Lapangan ... 22

Gambar 4.9 Sensor Garis ... 24

Gambar 4.10 Pengujian Salah Satu Sensor Garis di Lapangan ... 24

Gambar 4.11 Pengujian Sensor Tengah (s4 dan s5) di Atas Garis Putih dan Sensor Lain di Warna Orange Lapangan ... 25

Gambar 4.12 Pengujian Sensor Kiri (s1 dan s2) di Atas Garis Putih dan Sensor Lain di Warna Orange Lapangan ... 25

Gambar 4.13 Pengujian Sensor Kanan (s7 dan s8) di Atas Garis Putih dan Sensor Lain di Warna Orange Lapangan ... 25

Gambar 4.14 Grafik Perbandingan Kontroler P dan PI Setpoint 900 ... 26

Gambar 4.15 Grafik Perbandingan Kontroler PD dan PID Setpoint 900 ... 27

Gambar 4.16 Grafik Tuning Nilai Kp Pada Posisi 1120 ... 29

Gambar 4.17 Grafik Tuning Nilai Ki Pada Posisi 1120 ... 29

Gambar 4.18 Grafik Tuning Nilai Kd Pada Posisi 1120 ... 30

Gambar 4.19 Grafik Tuning Terbaik PID Motor Mengikuti Garis ... 30

Gambar 4.20 Grafik Tuning PID Motor Mengikuti Garis dengan Kp 70 ... 31

Gambar 4.21 Grafik Tuning PID Motor Mengikuti Garis dengan Kp 50 ... 31

Gambar 4.22 Grafik Tuning PID Motor Mengikuti Garis dengan Kp 60 ... 32

Gambar 4.23 Grafik Tuning PID Motor Mengikuti Garis dengan Ki 0.0005 ... 32

Gambar 4.25 Grafik Tuning PID Motor Mengikuti Garis dengan Ki 0.0013 ... 33

Gambar 4.26 Grafik Tuning PID Motor Mengikuti Garis dengan KD 0.27 ... 33

Gambar 4.27 Grafik Tuning PID Motor Mengikuti Garis dengan KD 0.15 ... 33

Gambar 4.28 Grafik Tuning PID Motor Mengikuti Garis dengan KD 0.23 ... 34

Gambar 4.29 Lapangan Pengujian Sistem Navigasi Robot ... 34

xiii

DAFTAR TABEL

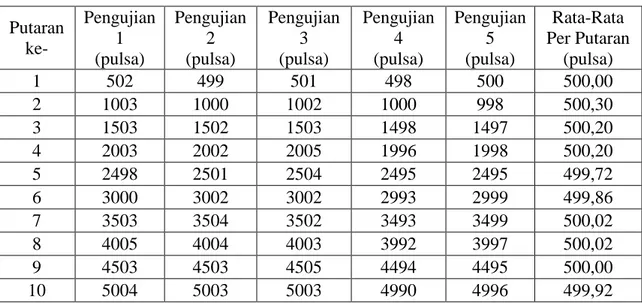

Tabel 4.1 Data Pengujian Pulsa Sensor Rotary Encoder ... 17

Tabel 4.2 Data Pengujian Jarak Menggunakan Sensor Rotary Encoder ... 18

Tabel 4.3 Data Kalibrasi Sensor Warna ... 21

Tabel 4.4 Data Pengujian Sensor Warna ... 23

Tabel 4.5 Data Pengujian PID Posisi Motor Pada Setpoint 650 ... 27

Tabel 4.6 Data Pengujian PID Posisi Motor Pada Setpoint 1120 ... 28

Tabel 4.7 Data Pengujian PID Posisi Motor Pada Setpoint 900 ... 28

Tabel 4.8 Pemetaan Nilai Posisi Sensor Garis ... 31

Tabel 4.9 Nilai Point Robot Eco ... 35

BAB I

PENDAHULUAN

1.1 Latar Belakang Masalah

Kontes Robot Abu Indonesia (KRAI) 2016 mengambil tema “Clean Energy

Recharging The World”, dimana didalam pertandingan ada dua tim yang akan bertanding di

lapangan merah dan biru. Setiap tim harus memiliki satu robot eco dan hybrid. Dalam pertandingan ini robot hybrid harus mendorong robot eco yang membawa wind turbine

propeller dari start zone sampai wind turbine station tanpa melakukan kontak fisik

sedangkan robot eco hanya diperbolehkan menggunakan satu aktuator. Permasalahan yang muncul adalah robot eco hanya bisa melakukan steering untuk melewati jalan yang datar, menanjak, menurun dan berbelok melalui dorongan angin yang diberikan oleh robot hybrid. Penelitian yang membahas sistem steering robot line follower yaitu penelitian steering robot mengikuti garis hitam diatas lapangan putih menggunakan servo [1]. Penelitian tersebut menggunakan differential wheel untuk melakukan pergerakkan maju robot dan

steering robot untuk melakukan gerakkan belok kanan atau kiri berdasarkan sudut dari hasil

pembacaan garis oleh sensor.

Untuk mengatasi permasalahan - permasalahan yang muncul pada penelitian sebelumnya, maka pada penelitian ini dikembangkan sistem steering robot eco menggunakan motor dc dengan kontrol PID mengikuti garis dan PID posisi, sehingga hasil penelitian dapat digunakan untuk melakukan steering pada robot eco dalam perlombaan Kontes Robot Abu Indonesia 2016.

1.2 Perumusan Masalah

Permasalahan dalam penelitian ini dapat dirumuskan sebagai berikut :

1. Bagaimana cara membuat sistem steering robot eco dari start zone sampai wind

turbine station?

2. Bagaimana cara membuat robot eco yang dapat digerakkan dengan memanfaatkan gaya gravitasi dan kekuatan dorongan berupa angin dari robot hybrid?

2

1.3 Batasan Masalah

Pada penelitian ini permasalahan yang dibahas dibatasi dalam hal berikut :

1. Lokasi pengujian sistem navigasi robot eco dilakukan pada area lapangan Kontes Robot Abu Indonesia (KRAI) 2016.

2. Dimensi minimal robot eco adalah 400 mm untuk panjang, lebar dan tinggi.

3. Perubahan panjang dan berat beban pada robot eco tidak dibahas pada penelitian ini.

1.4 Tujuan dan Manfaat

Tujuan dari penelitian ini adalah :

1. Membuat sistem steering robot eco menggunakan kontrol PID motor mengikuti garis dan PID posisi motor.

2. Menggerakkan robot eco dengan gaya gravitasi dan memanfaatkan kekuatan dorongan angin yang diberikan robot hybrid melalui layar.

Adapun manfaat dari penelitian ini adalah untuk membuat robot eco yang dapat membawa wind turbine propeller dari start zone sampai wind turbine station pada lapangan Kontes Robot Abu Indonesia (KRAI) 2016.

BAB II

DASAR TEORI

Penelitian yang dilakukan adalah penerapan sistem steering robot eco menggunakan kontrol PID motor mengikuti garis dan PID posisi motor. Sensor garis digunakan sebagai

input PID motor mengikuti garis dan potensiometer 1800 digunakan sebagai input PID posisi motor menuju sudut tertentu untuk memotong jalur lapangan di lantai river agar robot tetap mendapatkan dorongan angin dari robot hybrid, penggunaan kontroler PID motor mengikuti garis dan posisi dilakukan pergantian karena hanya menggunakan satu aktuator. Dalam sistem juga digunakan sensor pendukung seperti rotary encoder dan sensor warna.

2.1 Kontroler PID

Kontroler PID merupakan kontroler untuk menentukan kepresisian suatu sistem instrumentasi dengan karakteristik adanya umpan balik / feedback pada sistem tersebut. Kontroler ini termasuk sistem kendali loop tertutup yang terdiri atas aksi kontrol

proporsional, aksi kontrol integral dan aksi kontrol derivative. Pada umumnya sistem

kendali loop tertutup tahan terhadap gangguan dari luar sehingga dapat mengkompensasi ketidaktepatan di dalam model proses, kesalahan pengukuran dan gangguan - gangguan yang tak terukur. Ketahanan dari gangguan luar pada kontroler ini dapat digunakan untuk mengontrol kecepatan motor yang menggunakan sinyal sensor sebagai feedback.

Setiap aksi kontrol PID memiliki keunggulannya masing – masing. Aksi kontrol

proporsional mempunyai keunggulan risetime yang cepat, aksi kontrol integral mempunyai

keunggulan untuk memperkecil error dan aksi kontrol derivative mempunyai keunggulan untuk memperkecil error atau meredam overshoot. Agar kita dapat menghasilkan output dengan risetime yang cepat dan error yang kecil, kita dapat menggabungkan ketiga aksi kontrol tersebut menjadi aksi kontrol PID dalam sistem yang dibangun.

Kontroler proposional memiliki keluaran sinyal kontrol yang sebanding atau

proposional dengan besarnya perubahan nilai error. Error adalah perbedaan sinyal setpoint

dengan sinyal feedback atau data aktual yang terbaca oleh sensor. Sehingga dapat disimpulkan bahwa keluaran kontroler proporsional merupakan perkalian antara nilai konstanta proporsional dengan nilai error. Hasil dari kontroler proporsional akan memberi pengaruh langsung pada error yaitu jika nilai error semakin besar, maka semakin besar pula sinyal kendali yang dihasilkan.

4 Kontroler proposional mempunyai beberapa karakteristik yaitu:

1. Jika nilai Kp yang diberikan kecil, maka kontroler proporsional hanya mampu melakukan

koreksi kesalahan yang kecil, sehingga akan menghasilkan respon pada sistem yang lambat.

2. Jika nilai Kp dinaikkan, maka respon pada sistem akan menunjukkan respon yang

semakin cepat.

3. Namun jika nilai Kp terus diperbesar sampai nilai yang berlebihan, maka akan

menyebabkan sistem bekerja tidak stabil atau respon sistem akan berosilasi. Hal ini dikarenakan pada saat error yang dihasilkan mendekati stabil, error tersebut akan dikali oleh penguatan yang besar sehingga setpoint sistem akan terlewati dan tidak pernah menemukan titik stabil.

Pada kontroler integral, aksi kontrol berubah sesuai dengan penjumlahan error yang terjadi, semakin besar error yang dihasilkan maka semakin besar pula perubahan sinyal kontrol yang terjadi. Aksi kontroler ini didapat dari perkalian konstanta integral dengan hasil

integral dari error terhadap waktu. Kontroler integral berfungsi untuk menghasilkan respon

sistem yang memiliki kesalahan sistem mendekati nol. Jika sinyal kesalahan tidak mengalami perubahan, maka keluaran akan tetap seperti keadaan sebelum terjadinya perubahan masukan.

Kontroler integral mempunyai beberapa karakteristik yaitu:

1. Keluaran kontroler ini membutuhkan selang waktu tertentu, sehingga kontroler integral lebih cenderung memperlambat respon sistem.

2. Ketika sinyal kesalahan bernilai nol, maka keluaran kontroler ini akan sama dengan nilai sebelumnya.

3. Jika sinyal kesalahan tidak bernilai nol, maka keluaran akan menunjukkan penaikan atau penurunan yang dipengaruhi oleh besarnya sinyal kesalahan dan nilai konstanta integral. 4. Konstanta integral yang tepat akan mempercepat hilangnya offset tetapi jika nilai

konstanta terus dinaikkan, maka akan mengakibatkan sistem menjadi osilasi.

Pada kontroler derivative, besarnya sinyal kontrol sebanding dengan perubahan nilai

error. Semakin cepat error berubah, semakin besar pula aksi kontrol yang dihasilkan.

Perubahan yang mendadak pada masukan kontroler derivative akan mengakibatkan perubahan yang sangat besar dan cepat. Ketika masukan kontrol tidak mengalami perubahan, maka keluaran kontroler juga tidak akan mengalami perubahan, sedangkan apabila sinyal masukan kontrol berubah secara mendadak dan naik (berbentuk fungsi step), maka keluaran kontroler akan menghasilkan sinyal berbentuk impuls. Jika sinyal masukan berubah naik

secara perlahan (fungsi ramp), maka keluarannya merupakan fungsi step yang besar magnitudnya sangat dipengaruhi oleh kecepatan naik dari fungsi ramp dan faktor konstanta

derivativenya.

Kontroler derivative mempunyai beberapa karakteristik yaitu:

1. Kontroler ini tidak dapat menghasilkan keluaran jika tidak ada perubahan pada masukannya (berupa sinyal kesalahan).

2. Jika sinyal kesalahan berubah terhadap waktu, maka keluaran yang dihasilkan kontroler tergantung pada nilai Td dan laju perubahan sinyal kesalahan.

3. Kontroler derivative mempunyai suatu karakter untuk mendahului, sehingga kontroler ini dapat menghasilkan koreksi yang signifikan sebelum pembangkit kesalahan menjadi sangat besar. Jadi kontroler derivative dapat mengantisipasi pembangkit kesalahan, memberikan aksi yang bersifat korektif dan cenderung meningkatkan stabilitas sistem.

Kontroler PID merupakan penjumlahan dari keluaran kontroler proporsional, keluaran kontroler integral dan keluaran kontroler derivative. Karakteristik kontroler PID sangat dipengaruhi oleh kontribusi besar dari ketiga parameter P, I dan D. Penyetelan konstanta Kp, Ti, dan Td akan mengakibatkan penonjolan sifat dari masing - masing elemen. Satu atau dua dari ketiga konstanta tersebut dapat atur lebih menonjol dibandingkan dengan konstanta yang lain, sehingga dapat memberikan pengaruh pada respon sistem secara keseluruhan [2].

Gambar 2.1 Blok Diagram Kontroler PID

6

2.2 Sensor Garis

Sensor garis sering digunakan pada robot line follower untuk mendeteksi garis pada permukaan lantai. Prinsip kerja sensor ini yaitu dengan memanfaatkan sifat pemantulan cahaya yang berbeda – beda dari berbagai macam warna. Sensor garis terdiri atas LED (Light

Emmiting Diode) sebagai pemancar cahaya dan photodiode atau LDR (Light Dependent Resistor) sebagai sensornya.

Photodiode adalah suatu komponen yang peka terhadap cahaya, prinsip kerja photodiode yaitu jika sambungan positif - negatif dioda diberikan bias maju ketika ada

cahaya maka pertambahan arus sangat kecil, sedangkan jika sambungan positif - negatif dioda diberikan bias mundur ketika ada cahaya maka arus akan bertambah cukup besar [4].

Ketika led memancarkan cahaya ke bidang berwarna putih maka cahaya akan dipantulkan hampir semuanya oleh bidang berwarna putih tersebut dan intensitas cahaya yang masuk ke sensor akan tinggi sehingga nilai tahanannya akan sangat kecil atau mendekati nol. Sedangkan untuk bidang berwarna gelap akan menyerap pantulan cahaya sehingga cahaya yang sampai ke sensor sedikit dan nilai tahanannya sangat besar. Dengan adanya perbedaan nilai tahanan tersebut, sensor bisa membedakan berbagai macam warna. Untuk mempermudah membedakan warna kedalam dua kondisi, maka digunakanlah komparator dengan jenis photo sensor combo 8 auto detect. Cara kerja modul ini adalah membandingkan tegangan yang dibaca oleh sensor dengan tegangan referensi yang kita pilih melalui push button, jika tegangan sensor lebih kecil dari tegangan referensi yang kita pilih (ketika sensor mendeteksi warna putih), maka komparator akan mengeluarkan tegangan 5 volt atau logika 1 dan jika tegangan sensor lebih besar dari tegangan referensi yang kita pilih (ketika sensor mendeteksi warna gelap), maka komparator akan mengeluarkan tegangan 0 volt atau logika 0.

2.3 Rotary Encoder

Rotary encoder adalah perangkat elektromekanik yang dapat memonitor gerakan dan

posisi. Rotary encoder tersusun dari sebuah piringan tipis yang memiliki lubang - lubang pada bagian lingkaran piringan. Led diletakkan pada salah satu sisi piringan sehingga cahaya akan menuju ke piringan. Sedangkan disisi lain diletakkan photo - transistor untuk mendeteksi cahaya dari led yang berseberangan. Piringan tipis dikopel dengan poros motor atau perangkat berputar tertentu yang ingin diketahui posisinya, sehingga ketika motor atau perangkat berputar tertentu tersebut berputar maka piringan akan ikut berputar juga. Jika posisi piringan mengakibatkan cahaya dari led dapat diterima photo - transistor melalui lubang - lubang yang ada, maka photo - transistor akan mengalami saturasi dan menghasilkan suatu pulsa gelombang persegi.

Incremental encoder terdiri atas double track atau single track dan dua buah sensor

yang disebut dengan output A dan output B. Ketika poros encoder berputar, deretan pulsa akan muncul di masing - masing output pada frekuensi yang proporsional dengan kecepatan putar sedangkan hubungan fasa antara output A dan output B akan menghasilkan arah putaran. Dengan menghitung jumlah pulsa yang terjadi terhadap resolusi piringan maka putaran encoder dapat diukur. Untuk mengetahui arah putaran dapat dilihat dengan mengetahui output mana yang leading terhadap output lainnya, hal ini terjadi karena kedua

output tersebut akan selalu berbeda fasa seperempat putaran (quadrature signal). Seringkali

terdapat output ketiga yang disebut INDEX untuk menghasilkan satu pulsa per putaran untuk menghitung jumlah putaran yang terjadi [3].

8

2.4 Sensor Warna

Warna dapat didefinisikan secara fisik sebagai sifat cahaya yang dipancarkan atau secara psikologis sebagai bagian dari pengalaman indera penglihatan. Secara fisik warna dapat diberikan oleh panjang gelombang warna. Dilihat dari panjang gelombang, cahaya yang tampak oleh mata merupakan salah satu bentuk pancaran energi yang sempit dari gelombang elektromagnetik. Sensor warna dapat dibentuk dari sensor cahaya seperti photodioda, LDR dan sejenisnya. Salah satu sensor warna adalah TCS3200 yang merupakan konverter dan dapat diprogram untuk mengubah warna menjadi frekuensi. Keluaran dari sensor ini adalah gelombang kotak dengan duty cycle 50% yang berbanding lurus dengan intensitas cahaya. Didalam TCS3200, konverter cahaya ke frekuensi membaca sebuah array 8x8 dari photodioda, dimana 16 photodioda penyaring warna merah, 16 photodioda penyaring warna hijau, 16 photodioda penyaring warna biru dan 16 photodioda penyaring tanpa warna. Kelompok photodioda mana yang akan digunakan dapat diatur melalui kaki selektor S2 dan S3. Frekuensi output bisa diskala dengan mengatur kaki selektor S0 dan S1. Keluaran sensor dapat memberikan nilai variabel red, green dan blue untuk membedakan warna.

BAB III

PERANCANGAN SISTEM

3.1 Rancangan Penelitian

Penelitian ini dilakukan dengan cara desain eksperimental untuk pengujian sistem navigasi robot eco dengan tahapan penelitian sebagai berikut :

1. Pembuatan mekanik dan rangkaian robot.

2. Pembuatan program PID motor mengikuti garis dan posisi robot. 3. Pengujian pergerakkan robot dengan PID motor mengikuti garis. 4. Pengujian pergerakkan robot dengan PID posisi motor.

5. Pengujian pergerakkan robot dari start zone sampai wind turbine station berdasarkan tiupan angin dari robot hybrid.

6. Pengamatan hasil pengujian dan analisa data statistik. 7. Penulisan paper dan tugas akhir.

Tahapan penelitian ini ditunjukkan dalam gambar 3.1 :

10 Pada penelitian ini dibuat sistem navigasi robot eco dengan diagram blok seperti pada gambar 3.2 dan gambar 3.3.

Gambar 3.2 Diagram Blok Robot

Gambar 3.4 Rangkaian Elektronik Keseluruhan Robot

Rangkaian elektronik keseluruhan robot akan menjelaskan jalur rangkaian dalam penelitian sistem navigasi robot eco. Sistem ini menggunakan microcontroller arduino mega2560 untuk memproses perintah yang akan diberikan pada robot. Penelitian ini menggunakan sebuah driver motor EMS 30 yang dapat mengalirkan arus maksimal 30A yang terhubung pada motor dc 12 volt dan beberapa sensor untuk mempermudah pergerakkan robot eco.

Desain robot eco menggunakan sebuah aktuator yaitu motor dc 12 volt sebagai steering dan layar untuk menerima angin dari robot hybrid sebagai pendorong robot. Dalam robot ini dibuat sebuah mekanik supaya robot hanya bisa melakukan gerakkan maju untuk mengantisipasi hilangnya dorongan angin dari robot hybrid saat melewati jalan yang mendaki. Selain itu dibuat juga mekanik stopper robot eco untuk menghentikan robot ketika mengenai tiang wind turbine station supaya robot hybrid lebih mudah untuk mengambil wind

12 Gambar 3.5 Desain Mekanik Robot

Pada sistem navigasi ini, pergerakan robot eco ada dua jenis yaitu pergerakkan menghindari dinding island di lantai river dengan sudut tertentu dan pergerakkan robot mengikuti garis yang dilakukan dari lantai start sampai hill 3 serta dari highland sampai

wind turbin station. Berikut adalah penjelasan dari masing - masing hal tersebut.

3.1.1 Pergerakkan Robot Menggunakan Pembacaan Sensor Garis

Pergerakkan robot sebagian besar tergantung pada pembacaan sensor garis yang dipasang didepan robot dengan mekanik seperti gambar 3.5. Untuk menghasilkan pembacaan garis yang sesuai dengan kondisi di lapangan maka pembacaan sensor harus diatur dengan menekan tombol referensi pada modul photo sensor combo 8 auto detect sebagai pengganti komparator. Dengan nilai yang dihasilkan dari pembacaan sensor garis tersebut maka robot akan mengetahui pergerakkan steering yang telah dilakukan, apakah robot bergerak ke kanan atau ke kiri.

3.1.2 Pergerakkan Robot Menghindari Dinding Island

Pergerakkan robot menghindari dinding island dilakukan pada lantai river lapangan Kontes Robot Abu Indonesia (KRAI) 2016 seperti gambar 3.6.

Gambar 3.6 Lantai River Lapangan

Untuk melakukan pergerakkan menghindari island tanpa melakukan pembacaan garis, maka motor dc harus bisa menghasilkan posisi sudut dan perubahan sudut dari hasil penjumlahan sudut ketika sensor mendeteksi island. Hasil pembacaan potensiometer 1800 harus di filter terlebih dahulu agar sudut tujuan yang ingin dicapai memiliki error yang sangat kecil. Untuk mengantisipasi error pembacaan sudut yang mengakibatkan robot menabrak dinding island, sistem robot eco menggunakan sensor adjustable IR reflection sebagai sensor pendeteksi dinding. Metode pergerakkan dengan cara ini membuat pergerakkan robot lebih cepat dan mudah dibandingkan dengan pergerakkan membaca garis untuk melewati river karena pergerakkan maju tergantung dorongan angin yang diberikan oleh robot hybrid.

3.2 Instrumentasi Penelitian

Sistem pengujian dalam penelitian ini dilakukan pada lapangan Kontes Robot Abu Indonesia (KRAI) 2016 dengan panjang lapangan 14 meter dan lebar 14 meter yang ditunjukkan pada gambar 3.7.

14 Gambar 3.7 Denah Area Pengujian Robot

Robot diujikan pada area seperti gambar 3.7 dengan skenario posisi awal robot berada pada start zone eco lapangan merah atau biru. Robot menggunakan PID motor mengikuti garis dari start sampai lantai hill 3, kemudian motor dc berubah menjadi PID posisi motor di lantai river dan berubah lagi menjadi PID motor mengikuti garis di lantai highland sampai lantai wind turbin station. Pengujian awal dilakukan dengan mendorong robot sampai wind

turbine propeller untuk memastikan kemampuan robot menyelesaikan misi dalam

pertandingan Kontes Robot Abu Indonesia (KRAI) 2016. Jika sudah berhasil, maka dilakukan pengujian dengan dorongan angin yang diberikan dari robot hybrid beberapa kali sampai menemukan kondisi error yang sangat kecil.

3.3 Prosedur Pengambilan Data

Pengambilan data percobaan dilakukan dengan beberapa tahap yaitu: 1. Pengujian akurasi pembacaan sensor

Pengujian akurasi pembacaan sensor dilakukan terhadap pergerakan robot yang dinamis dan warna lapangan yang berbeda - beda. Sensor harus bisa menghasilkan data yang memiliki error kecil setiap pengujian untuk menghasilkan sistem yang memiliki tingkat keberhasilan yang besar.

2. Pengujian tingkat keberhasilan pergerakan

Pengujian terhadap pergerakan robot dilakukan dengan memberikan dorongan berupa kekuatan angin pada layar robot eco. Robot harus bisa bergerak dari start zone

eco sampai wind turbine propeller. Hasil pergerakkan robot terlihat berhasil ketika

robot bisa melewati rintangan yang ada.

3.4 Cara Analisa Data

1. Akurasi pergerakkan posisi robot

Akurasi pembacaan posisi robot untuk menghindari dinding island diamati menggunakan persamaan 3.1 untuk melihat tingkat keberhasilan potensiometer 1800 membaca posisi robot. Robot akan diberikan masukkan, penjumlahan dan pengurangan nilai sudut, kemudian di amati nilai sudut yang dihasilkan dari steering robot eco.

% 𝑒𝑟𝑟𝑜𝑟 = 𝑁𝑖𝑙𝑎𝑖 𝑇𝑎𝑟𝑔𝑒𝑡−𝑁𝑖𝑙𝑎𝑖 𝐴𝑘𝑡𝑢𝑎𝑙𝑁𝑖𝑙𝑎𝑖 𝑇𝑎𝑟𝑔𝑒𝑡 𝑥 100% (3.1) 2. Akurasi pergerakkan robot mengikuti garis

Akurasi pergerakkan robot dapat dihitung dengan menghitung perolehan nilai check

point yang bisa dilewati robot eco dari start zone sampai wind turbine propeller pada

tingkat keberhasilannya yang dapat dikukur dengan persamaan 3.1 ketika mengikuti garis.

16

BAB IV

HASIL DAN ANALISA

4.1 Pengujian Sensor Rotary Encoder

Pengujian sensor rotary encoder dilakukan untuk mengetahui nilai pulsa encoder dalam satu kali putaran dan mengetahui nilai error dalam pembacaan jarak. Sensor encoder yang digunakan adalah tipe rotary encoder autonics E30S4-500-3-V-5. Dari tipe tersebut dapat diketahui bahwa nilai PPR (Pulses per Revolution) pada encoder yang digunakan adalah 500. Untuk membuktikan nilai pulsa yang dibaca dalam satu kali putaran, maka dilakukan pemberian tanda garis pada badan encoder dan salah satu sisi roda omni diameter 48 mm, kemudian roda omni diputar perlahan sampai garis yang ditandai kembali ke posisi semula.

Data pulsa diambil sampai 10 kali putaran dalam beberapa pengujian data untuk membandingkan data encoder yang ada di datasheet dengan pembacaan data aktual, sehingga bisa dipastikan apakah sensor rotary encoder autonics yang digunakan masih dalam kondisi baik atau tidak. Dalam pengujian ini ketepatan dalam menentukan posisi roda

omni dan badan encoder yang sejajar sangat diperlukan untuk mengetahui nilai pembacaan

pulsa yang sebenarnya.

Tabel 4.1 Data Pengujian Pulsa Sensor Rotary Encoder Putaran ke- Pengujian 1 (pulsa) Pengujian 2 (pulsa) Pengujian 3 (pulsa) Pengujian 4 (pulsa) Pengujian 5 (pulsa) Rata-Rata Per Putaran (pulsa) 1 502 499 501 498 500 500,00 2 1003 1000 1002 1000 998 500,30 3 1503 1502 1503 1498 1497 500,20 4 2003 2002 2005 1996 1998 500,20 5 2498 2501 2504 2495 2495 499,72 6 3000 3002 3002 2993 2999 499,86 7 3503 3504 3502 3493 3499 500,02 8 4005 4004 4003 3992 3997 500,02 9 4503 4503 4505 4494 4495 500,00 10 5004 5003 5003 4990 4996 499,92

Dari beberapa kali pengujian pulsa sensor rotary encoder didapat hasil rata - rata pembacaan pulsa setiap putaran adalah 499,72 sampai 500,30 pulsa. Sehingga didapat selisih pembacaan pulsa setiap putaran encoder dengan datasheet sebesar 0,3 pulsa. Dibawah ini adalah keliling roda omni yang digunakan dan rumus pembacaan jarak dengan sensor rotary

encoder.

Keliling roda omni = π x d

Keliling roda omni = 3,14 x 4,8 cm Keliling roda omni = 15,072 cm

Jarak = Keliling roda omni x Pembacaan sensor 𝑟𝑜𝑡𝑎𝑟𝑦 𝑒𝑛𝑐𝑜𝑑𝑒𝑟 saat ini Nilai pulsa dalam satu putaran

Sensor rotary encoder digunakan untuk mengetahui jarak yang ditempuh robot eco sebelum memasuki lantai hill 3 yang memiliki jalan dengan sudut belok 900 pada peraturan Kontes Robot Abu Indonesia 2016. Pembacaan jarak dan warna digunakan sebagai pengaman ketika sensor garis pada robot mengalami kendala di lantai hill 3. Untuk mengetahui ketepatan pembacaan jarak ketika sensor rotary encoder sudah dipasang pada robot, maka perlu dilakukan pengujian beberapa pembacaan jarak. Dalam pengujian jarak, ada satu bagian robot yang menjadi titik acuan dengan garis awal pengujian sampai menuju garis akhir pengujian jarak dengan cara menjalankan robot melewati jalur lurus secara perlahan.

18 Gambar 4.2 Pengujian Jarak Menggunakan Sensor Rotary Encoder

Tabel 4.2 Data Pengujian Jarak Menggunakan Sensor Rotary Encoder Pengujian

ke-

Data Pengujian Jarak (cm) Error Pembacaan Jarak (%)

100 cm 200 cm 300 cm 400 cm 100 cm 200 cm 300 cm 400 cm 1 100,21 200,65 301,05 401,75 0,21 0,32 0,35 0,43 2 100,34 200,83 301,31 401,78 0,34 0,41 0,43 0,44 3 100,24 200,63 300,97 401,39 0,24 0,31 0,32 0,34 4 100,32 200,63 301,07 401,45 0,32 0,31 0,35 0,36 5 100,17 200,68 301,13 401,54 0,17 0,34 0,37 0,38 6 100,26 200,62 301,00 401,38 0,26 0,31 0,33 0,34 7 100,36 200,87 301,17 401,98 0,36 0,43 0,39 0,49 8 100,43 200,49 300,92 401,25 0,43 0,24 0,30 0,31 9 100,35 200,56 300,88 401,29 0,35 0,28 0,29 0,32 10 100,56 201,07 301,29 401,73 0,56 0,53 0,43 0,43 Rata-Rata Error (%) 0,32 0,35 0,35 0,38 Dari hasil pengujian sensor rotary encoder dengan jarak 100, 200, 300 dan 400 cm didapat rata - rata error pembacaan jarak paling kecil adalah 0,32% dan paling besar adalah 0,38%. Dari hasil pengujian tersebut didapat kesimpulan bahwa makin besar jarak yang ditempuh robot maka besar pula error yang dihasilkan.

4.2 Pengujian Sensor Posisi dengan Potensiometer 1800

Sensor potensiometer 1800 digunakan sebagai data feedback dari sebuah kendali PID posisi pada motor dc untuk mencapai sudut tertentu. Sensor ini diambil dari servo tipe Hitec HSR-5990TG HMI Ultra Premium. Dalam pemasangan di sistem navigasi robot eco, sensor potensiometer 1800 dicouple dengan gear plastik. Gear plastik akan menghubungkan pergerakkan yang selaras antara motor dc dengan sensor. Motor dc yang digunakan adalah motor dc 12 volt model No.GB37Y3530-12V-251R yang memiliki massa 205 gram. Karena pengerakkan motor dc bisa melebihi sudut 1800, maka dipasang stopper pada sudut 00 dan 1800 sebagai pengaman sistem steering jika pemberhentian motor dc melalui program di

sudut limit tersebut tidak tercapai. Kekokohan mekanik dan jumlah gigi pada gear plastik yang digunakan sangat menetukan kepresisian sudut yang akan dicapai pada kontrol PID posisi motor dc. Makin kokoh mekanik robot yang dibuat dan makin rapat gigi gear yang digunakan maka makin presisi juga sudut yang dibaca.

20 Sistem navigasi robot eco memilih menggunakan motor dc dan potensiometer 1800 dibandingkan servo karena susahnya melakukan pergerakkan belok 900 di lantai hill 3. Penelitian sebelumnya servo hanya cocok untuk pergerakkan belok kurang dari 900 dengan kecepatan yang konstan. Untuk menghasilkan pembacaan data analog sensor yang halus, maka harus dilakukan filter data program dengan metode moving average setiap dua data yang masuk. Setelah data yang masuk stabil, program akan mengkonversikan data analog sensor menjadi pembacaan sudut dengan melakukan mapping posisi 00 dan 1800. Data analog yang masuk kedalam pin analog arduino mega adalah konversi tegangan kedalam bilangan desimal yaitu 0-1023. Analog 0 sama dengan 0 volt dan analog 1023 sama dengan 5 volt. Dalam sistem navigasi robot eco ini juga dilengkapi dengan tombol strategi untuk mempermudah retry dan kalibrasi data agar pembacaan sudut tetap sama. Hal ini dilakukan karena adanya perubahan sudut yang digunakan dalam sistem navigasi robot setelah terjatuh dari lintasan. Sebelum data sudut yang dihasilkan sensor digunakan sebagai umpan balik sebuah kontrol PID, maka perlu dilakukan pengujian untuk mengetahui grafik yang dihasilkan linier atau tidak.

Gambar 4.5 Grafik Linieritas Data Analog Potensiometer dan Sudut

Dari grafik diatas dapat dilihat bahwa data analog sensor setelah di filter dan sudut yang terbentuk sudah linier. Jika grafik yang dibentuk tidak linier, maka digunakan persamaan garis yang sudah diberikan pada grafik. Pada pengujian ini juga dilihat nilai koefisien determinasi atau R2 untuk melihat hubungan antara variabel data analog sensor dan sudut yang dibentuk. Karena pengujian sudah dilakukan terhadap sudut 00 sampai 1800

dengan range sudut 50 memiliki R2 sama dengan 1, maka pembacaan data analog dan sudut

yang dihasilkan akurat.

y = -4.3763x + 932.53 R² = 1 0 200 400 600 800 1000 0 20 40 60 80 100 120 140 160 180 200 Dat a An alo g Po ten siome ter yan g Ma su k ke Mic ro co n tr o ller Sudut (˚)

4.3 Pengujian Sensor Warna

Sensor warna digunakan untuk mempermudah sistem navigasi robot mengetahui lokasi hill 3 sebelum melakukan pergerakkan belok 900 dengan motor dc. Sensor warna yang digunakan adalah TCS3200 dengan memanfaatkan keluaran data red, green dan blue. Sensor diletakkan dibagian kanan depan robot dengan ketinggian 3 cm dari lantai. Untuk mendapatkan hasil yang maksimal, setiap robot melakukan pengujian harus ditekan tombol kalibrasi. Pengujian sensor warna digunakan untuk melihat kemampuan sensor dalam membedakan warna tiap - tiap lantai yang ada di lapangan Kontes Robot Abu Indonesia 2016. Pengujian dilakukan pada ruangan tertutup dengan pencahayaan dari lampu dan sinar matahari melalui kaca jendela.

Kalibrasi sensor dilakukan dengan cara mengetahui nilai RGB warna hitam dan putih, kemudian memetakan nilai dari 0 sampai 255 dengan program karena nilai RGB bawaan setiap sensor tidak sama. Dalam sistem navigasi robot eco pemetaan nilai sensor berbanding terbalik dengan nilai RGB sensor sebelum kalibrasi. Jika nilai sensor sebelum kalibrasi besar maka nilai setelah kalibrasi akan menjadi kecil dan sebaliknya. Berdasarkan hasil kalibrasi sensor warna, didapat nilai RGB setelah kalibrasi mendekati nilai RGB yang ada di peraturan Kontes Robot Abu Indonesia 2016. Perbedaan nilai RGB sensor setelah kalibrasi dengan nilai yang sebenarnya dipengaruhi beberapa faktor seperti jarak pantul antara sensor warna dengan lantai lapangan, pencahayaan dan warna RGB cat kayu yang digunakan tidak sesuai.

Tabel 4.3 Data Kalibrasi Sensor Warna

Warna Nilai RGB Sesuai Peraturan Nilai RGB Sebelum Kalibrasi Nilai RGB Setelah Kalibrasi R-G-B R-G-B R-G-B Pink Start 239-103-130 86-149-98 221-144-161 Biru Start 103-115-183 165-137-71 106-156-204 Hijau Slope 0-179-138 197-130-103 66-175-160 Orange Hill 234-113-37 86-155-134 213-130-95 Biru River 39-170-225 175-119-61 87-180-219 Hijau Downhill 224-223-0 85-103-127 225-204-112 Putih 255-255-255 64-61-41 251-251-251 Hitam 0-0-0 247-271-199 0-0-0

22 Gambar 4.6 Nilai Pengujian Output Red Sensor Warna Terhadap Warna Lapangan

Gambar 4.7 Nilai Pengujian Output Green Sensor Warna Terhadap Warna Lapangan

Gambar 4.8 Nilai Pengujian Output Blue Sensor Warna Terhadap Warna Lapangan

0 50 100 150 200 250 1 7 13 19 25 31 37 43 49 55 61 67 73 79 85 91 97 103 109 115 121 127 133 139 145 151 N ilai O u tp u t Re d Banyak Data Warna Lapangan Pink Start Biru Start Hijau Slope Orange Hill Biru River Hijau Downhill 0 50 100 150 200 250 1 7 13 19 25 31 37 43 49 55 61 67 73 79 85 91 97 103 109 115 121 127 133 139 145 151 N ilai O u tp u t G re en Banyak Data Warna Lapangan Pink Start Biru Start Hijau Slope Orange Hill Biru River Hijau Downhill 0 50 100 150 200 250 1 7 13 19 25 31 37 43 49 55 61 67 73 79 85 91 97 103 109 115 121 127 133 139 145 N ilai Ou tp u t Blue Banyak Data Warna Lapangan Pink Start Biru Start Hijau Slope Orange Hill Biru River Hijau Downhill

Dari hasil pengujian diatas dapat disimpulkan bahwa ada perbedaan nilai red, green dan blue terhadap berbagai macam warna yang ada pada lapangan pengujian. Tabel dibawah adalah hasil pengujian sensor warna untuk membedakan warna orange dengan yang bukan

orange pada lapangan. D melambangkan data, R melambangkan red, G melambangkan green, B melambangkan blue, nilai 1 menunjukkan sensor warna berada di lapangan warna orange dan nilai 0 selain warna orange .

Tabel 4.4 Data Pengujian Sensor Warna

No

Pink Start Biru Start Hijau Slope Orange Hill

R G B D R G B D R G B D R G B D 1 222 146 164 0 118 161 207 0 79 175 160 0 222 141 105 1 2 225 149 160 0 118 161 204 0 79 175 159 0 221 146 105 1 3 222 146 164 0 126 168 207 0 79 183 159 0 222 139 105 1 4 222 146 164 0 118 161 204 0 76 175 160 0 221 139 105 1 5 222 149 160 0 116 163 207 0 79 175 159 0 221 141 115 1 6 222 149 160 0 118 161 204 0 76 175 159 0 229 141 107 1 7 222 146 164 0 116 168 217 0 79 175 159 0 222 141 105 1 8 222 146 160 0 118 161 204 0 84 175 170 0 221 139 105 1 9 222 146 164 0 118 161 204 0 76 178 159 0 221 149 105 1 10 222 149 160 0 116 161 204 0 76 175 159 0 221 141 105 1 11 222 149 164 0 118 161 207 0 79 178 159 0 221 141 105 1 12 225 146 164 0 125 161 207 0 87 185 168 0 221 149 107 1 13 222 149 160 0 116 160 207 0 76 175 160 0 221 141 105 1 14 222 146 164 0 116 161 207 0 76 178 159 0 221 139 105 1 15 222 149 160 0 116 161 207 0 76 174 159 0 221 141 117 1 16 222 149 160 0 116 168 214 0 79 178 160 0 221 141 105 1 17 222 149 164 0 118 161 207 0 87 175 170 0 221 141 105 1 18 225 146 160 0 116 163 207 0 79 175 160 0 221 139 105 1 19 222 149 160 0 116 160 204 0 79 175 159 0 221 149 105 1 20 222 146 160 0 118 161 204 0 79 175 159 0 221 141 105 1

Dari tabel hasil pengujian sensor warna diatas, dapat disimpulkan bahwa sensor warna dapat membedakan beberapa warna yang ada di peraturan Kontes Robot Abu Indonesia 2016. Dengan adanya sensor warna, robot eco dapat menentukan lokasi robot apakah sudah sampai di lantai hill 3 atau belum.

24

4.4 Pengujian Sensor Garis

Pengujian sensor garis dilakukan dengan membaca data analog sensor garis sebelum masuk kedalam modul photo sensor combo 8 auto detect sebagai pengganti komparator. Modul ini akan membandingkan data analog putih dengan warna lainnya menjadi data digital sesuai dengan tombol referensi yang dipilih. Data analog merupakan konversi tegangan dari

output sensor (0 - 5 volt) yang masuk ke microcontroller menjadi bilangan desimal yaitu 0

sampai 1023. Pembacaan sensor yang baik akan memperkecil error ketika menggunakan kontrol PID motor mengikuti garis.

Gambar 4.9 Sensor Garis

Gambar 4.10 Pengujian Salah Satu Sensor Garis di Lapangan

Berdasarkan pengujian salah satu sensor yang ditandai dengan grafik warna hitam terhadap lapangan warna putih didapat hasil bahwa ada perbedaan antara data analog warna putih dengan 5 warna lainnya pada lintasan robot eco. Perbedaan tersebut dapat digunakan untuk mengikuti jalur garis lapangan dan mempermudah sistem navigasi robot.

0 100 200 300 400 500 600 1 15 29 43 57 71 85 99 113 127 141 155 169 183 197 211 225 239 253 267 281 295 Dat a An alo g Se n so r Banyak Data Warna Lapangan Biru Start Hijau Slope Orange Hill Biru River Hijau Downhill Putih

Gambar 4.11 Pengujian Sensor Tengah (s4 dan s5) di Garis Putih dan Sensor Lain di Warna Orange Lapangan

Gambar 4.12 Pengujian Dua Sensor Kiri (s1 dan s2) di Garis Putih dan Sensor Lain di Warna Orange Lapangan

Gambar 4.13 Pengujian Dua Sensor Kanan (s7 dan s8) di Garis Putih dan Sensor Lain di Warna Orange Lapangan

0 100 200 300 400 500 600 1 7 13 19 25 31 37 43 49 55 61 67 73 79 85 91 97 103 109 115 121 127 133 139 145 Dat a An alo g Se n so r Banyak Data Sensor Robot s1 s2 s3 s4 s5 s6 s7 s8 0 100 200 300 400 500 1 6 11 16 21 26 31 36 41 46 51 56 61 66 71 76 81 86 91 96 101 106 111 116 121 126 131 136 141 146 Dat a An alo g Se n so r Banyak Data Sensor Robot s1 s2 s3 s4 s5 s6 s7 s8 0 100 200 300 400 500 600 1 6 11 16 21 26 31 36 41 46 51 56 61 66 71 76 81 86 91 96 101 106 111 116 121 126 131 136 141 146 Dat a An alo g Se n so r Banyak Data Sensor Robot s1 s2 s3 s4 s5 s6 s7 s8

26 Dari hasil pengujian 8 sensor garis pada lapangan Orange Hill dengan kondisi dua sensor tengah, dua sensor kiri dan dua sensor kanan diatas garis putih, didapat kesimpulan bahwa sensor bisa membedakan antara garis dengan warna lapangan. Data analog putih rata - rata berada dibawah nilai 200. Untuk mendapatkan hasil yang maksimal, sensor garis ditutup dengan kain hitam sisi sampingnya agar sensor hanya membaca cahaya yang dipantulkan led sensor.

4.5 Tuning PID Posisi Motor

Pengujian ini dilakukan untuk melihat hasil dari kontrol PID yang akan digunakan pada sistem navigasi robot eco. PID posisi motor digunakan untuk menggerakkan motor dc robot menuju sebuah sudut agar bisa melakukan pergerakkan memotong jalur pada lantai

river. Kontrol PID ini hanya digunakan di lantai river dan potensiometer 1800 digunakan sebagai sensor feedback kontroler. Untuk menghindari pergerakkan robot menabrak dinding

island, sistem navigasi robot dilengkapi dengan 4 sensor adjustable IR reflection yang

mendeteksi ada atau tidaknya halangan didepan robot. Pada lapangan biru sudut yang digunakan adalah sudut 1120 dan 900 dan di lapangan merah menggunakan sudut 650 dan 900. Pengujian tuning PID posisi motor digunakan untuk mencari nilai konstanta proporsional, konstanta integral dan konstanta derivative dengan waktu steady state

tercepat. Pada pengujian ini didapat kontrol PID terbaik dengan nilai Kp=3,9 dan Ki=0,00015 serta Kd=0,031 pada setpoint 900. Kemudian dilakukan pembandingkan kinerja kontrol PID posisi motor menuju setpoint 900.

Gambar 4.14 Grafik Perbandingan Kontroler P dan PI Setpoint 900

0 50 100 150 200 0 2000 4000 6000 Su d u t (° ) Waktu (ms)

Grafik Kontroler P

0 50 100 150 200 0 2000 4000 6000 Su d u t (° ) Waktu (ms)Grafik Kontroler PI

Gambar 4.15 Grafik Perbandingan Kontroler PD dan PID Setpoint 900

Dari hasil pengujian 4 kontroler diatas dapat disimpulkan bahwa kontrol PID bisa diandalkan dalam sistem navigasi robot eco untuk menentukan posisi sudut. Kontroler mampu menstabilkan posisi yang diinginkan dengan waktu 592 ms dan stady state error posisi setelah stabil sebesar 0,130. Kontroler PID memiliki rise time 262 ms dan nilai

overshoot sebesar 1,13. Dalam sistem yang menggunakan kontrol PD juga mendekati

keandalan kontrol PID dengan waktu tempuh untuk stabil sebesar 772 ms dan stady state

error posisi setelah stabil sebesar 0,390. Pada pengujian kontroler PD memiliki rise time lebih cepat dari kontroller PID yaitu sebesar 256 ms dan nilai overshoot sebesar 0,490. Untuk kontroler P atau PI tidak cocok dalam sistem ini karena selalu osilasi dan membuat sistem menjadi tidak stabil. Setelah mendapatkan nilai error sekecil mungkin maka dilakukan pengujian beberapa kali untuk memastikan keandalan sistem pada posisi 650, 900 dan 1120.

Tabel 4.5 Data Pengujian PID Posisi Motor Pada Setpoint 650

Pengujian ke- Nilai Setpoint Sudut (°) Nilai Aktual sudut (°) Rise Time (ms) Overshoot (°) Settling Time (ms) Stady State Error (°) 1 65 64,58 311 4,99 514 0,42 2 65 65,81 312 5,97 567 0,81 3 65 66,30 312 4,50 539 1,30 4 65 64,09 287 4,00 516 0,09 5 65 65,57 286 5,23 592 0,57 6 65 66,79 312 4,50 516 1,79 7 65 67,29 240 16,04 826 2,29 8 65 63,11 265 10,39 519 1,89 9 65 63,85 266 9,41 875 1,15 10 65 63,36 266 9,65 596 1,64 0 20 40 60 80 100 0 2000 4000 6000 Su d u t (° ) Waktu (ms)

Grafik Kontroler PD

0 20 40 60 80 100 0 2000 4000 6000 Su d u t (° ) Waktu (ms)Grafik Kontroler PID

28 Tabel 4.6 Data Pengujian PID Posisi Motor Pada Setpoint 1120

Pengujian ke- Nilai Setpoint Sudut (°) Nilai Aktual sudut (°) Rise Time (ms) Overshoot (°) Settling Time (ms) Stady State Error (°) 1 112 111,49 338 8,57 925 0,51 2 112 110,75 370 5,38 808 1,25 3 112 112,22 320 10,29 759 0,22 4 112 111,49 370 4,89 835 0,51 5 112 111,49 345 7,10 1248 0,51 6 112 113,21 343 8,84 1384 1,21 7 112 114,92 370 12,50 939 2,92 8 112 114,19 344 5,87 808 2,19 9 112 111,24 370 5,14 808 0,76 10 112 111,00 368 4,89 825 1,00 Rata - Rata 353,8 7,34 933,9 1,10

Tabel 4.7 Data Pengujian PID Posisi Motor Pada Setpoint 900 Pengujian ke- Nilai Setpoint Sudut (°) Nilai Aktual sudut (°) Rise Time (ms) Overshoot (°) Settling Time (ms) Stady State Error (°) 1 90 90,12 314 5,77 622 0,12 2 90 89,39 288 5,28 721 0,61 3 90 90,37 287 5,28 567 0,37 4 90 88,16 313 3,56 541 1,84 5 90 87,67 287 4,54 721 2,33 6 90 91,11 288 4,30 900 1,11 7 90 88,16 264 7,97 750 1,84 8 90 88,89 263 8,23 721 1,11 9 90 92,09 261 6,26 741 2,09 10 90 88,89 313 3,81 541 1,11 Rata - Rata 287,8 5,50 682,5 1,25

Hasil pengujian 10 kali terhadap sudut yang akan digunakan robot eco didapat hasil rata - rata rise time dan stady state error 650 adalah 285,7 ms dan 1,27%. Sudut 1120 memiliki rise time sebesar 353,8 ms dan stady state error 1,10%. Sedangkan sudut 900 memiliki rise time sebesar 287,8 ms dan stady state error sebesar 1,25%. Nilai Kp, Ki dan Kd pada pengujian PID posisi motor di dapatkan setelah melakukan tuning terhadap tiap-tiap konstanta dan memilih konstanta dengan steady state tercepat. Berikut grafik tuning konstanta PID yang telah dilakukan pada setpoint 1120 :

1. Tuning Kp

Gambar 4.16 Grafik Tuning Nilai Kp Pada Posisi 1120

Berdasarkan gambar 4.16 dapat dilihat bahwa tuning nilai Kp 3,9 memiliki waktu steady state tercepat yaitu 879 ms. Pemberian nilai Kp yang terlalu kecil akan menyebabkan sistem tidak bisa mencapai setpoint yang diinginkan dan pemberian nilai Kp yang terlalu besar akan menyebabkan sistem tidak stabil atau osilasi. 2. Tuning Ki

Gambar 4.17 Grafik Tuning Nilai Ki Pada Posisi 1120

Berdasarkan gambar 4.17 dapat dilihat bahwa tuning nilai Ki 0,00015 memiliki waktu steady state tercepat yaitu 571 ms. Pemilihan nilai Ki yang tepat akan menghasilkan stady state error mendekati nol.

0 50 100 150 35 113 188 264 340 417 494 571 648 724 801 879 955 1032 1108 1185 1263 1340 1417 1494 1569 1647 1724 1801 1878 1954 Su d u t (° ) Waktu (ms)

Setpoint (112 deg) Kp=2 Ki=0.00015 Kd=0.031 Kp=3.9 Ki=0.00015 Kd=0.031 Kp=4.5 Ki=0.00015 Kd=0.031 0 50 100 150 35 113 188 264 340 417 494 571 648 724 801 879 955 1032 1108 1185 1263 1340 1417 1494 1569 1647 1724 1801 1878 1954 Su d u t (° ) Waktu (ms)

Setpoint (112 deg) Kp=3.9 Ki=0.0001 Kd=0.031 Kp=3.9 Ki=0.00015 Kd=0.031 Kp=3.9 Ki=0.002 Kd=0.031

30 3. Tuning Kd

Gambar 4.18 Grafik Tuning Nilai KD Pada Posisi 1120

Berdasarkan gambar 4.18 dapat dilihat bahwa tuning nilai Kd 0,031 memiliki waktu steady state tercepat yaitu 648 ms. Pemberian nilai Kd berguna untuk mengurangi overshoot.

4.6 Tuning PID Motor Mengikuti Garis

Tuning PID motor mengikuti garis digunakan untuk mencari nilai konstanta proporsional, konstanta integral dan konstanta differensial dengan waktu steady state

tercepat sebagai pengontrol motor dc agar robot bisa mengikuti garis lapangan.

Gambar 4.19 Grafik Tuning Terbaik PID Motor Mengikuti Garis

Gambar 4.19 merupakan grafik pengujian hasil tuning terbaik dari 10 kali pengujian PID motor mengikuti garis. Nilai Kp, Ki dan Kd di dapat setelah melakukan tuning terhadap tiap - tiap konstanta dan memilih konstanta dengan waktu steady state tercepat yaitu 508 ms dengan nilai Kp=60, Ki=0,0013 dan Kd=0,23. Pengujian dilakukan dengan kondisi robot hanya membaca garis pada satu sensor paling ujung kanan dalam keadaan diam dan dilihat kemampuan kontroller PID untuk membalikkan kondisi badan robot ketengah garis dengan

0 50 100 150 200 35 113 188 264 340 417 494 571 648 724 801 879 955 1032 1108 1185 1263 1340 1417 1494 1569 1647 1724 1801 1878 1954 Su d u t (° ) Waktu (ms)

Setpoint (112 deg) Kp=3.9 Ki=0.00015 Kd=0.01 Kp=3.9 Ki=0.00015 Kd=0.031 Kp=3.9 Ki=0.00015 Kd=0.05 -3 -2 -1 0 1 2 35 111 186 262 335 409 484 559 633 709 784 860 934 1009 1084 1160 1234 1311 1388 1465 1542 1618 1696 1774 1852 1930 2007 N ilai P o sis i Se n so r G ar is Waktu (ms) Setpoint Kp=60 Ki=0.0013 Kd=0.23

motor dc. Untuk mendapatkan nilai feedback PID motor mengikuti garis dalam sistem, maka dilakukan pemetaan nilai posisi sensor garis.

Tabel 4.8 Pemetaan Nilai Posisi Sensor Garis Sensor Garis Nilai Posisi

Sensor S1 S2 S3 S4 S5 S6 S7 S8 -2 -1,8 -1,5 -1,2 -0,9 -0,6 -0,3 0 0,3 0,6 0,9 1,2 1,5 1,8 2 1. Tuning Kp

Gambar 4.20 Grafik Tuning PID Motor Mengikuti Garis dengan Kp 70

Gambar 4.21 Grafik Tuning PID Motor Mengikuti Garis dengan Kp 50

-3 -2 -1 0 1 2 35 136 236 335 434 533 633 734 834 934 1034 1134 1234 1337 1439 1542 1645 1748 1852 1955 N ilai P o sis i Se n so r Waktu (ms) Setpoint Kp=70 Ki=0.0013 Kd=0.23 -3 -2 -1 0 1 2 35 136 236 335 434 533 633 734 834 934 1034 1134 1234 1337 1439 1542 1645 1748 1852 1955 N ilai P o sis i Se n so r Waktu (ms) Setpoint Kp=50 Ki=0.0013 Kd=0.23

32 Gambar 4.22 Grafik Tuning PID Motor Mengikuti Garis dengan Kp 60

Tuning nilai Kp dilakukan dengan cara merubah nilai konstanta proporsional.

Dari beberapa kali pengujian, didapat nilai Kp yang cocok dan handal dalam sistem navigasi robot eco adalah nilai Kp=60. Waktu stady state tercepat adalah nilai Kp=50 dengan waktu 709 ms dan nilai Kp=60 dengan waktu 860 ms. Pemberian nilai Kp yang terlalu kecil akan menyebabkan sistem tidak bisa menggerakkan robot menuju

setpoint dan pemberian nilai Kp yang terlalu besar akan menyebabkan sistem akan

berisolasi, sehingga robot tidak bisa mengikuti jalur yang telah dibuat. 2. Tuning Ki

Gambar 4.23 Grafik Tuning PID Motor Mengikuti Garis dengan Ki 0.0005

Gambar 4.24 Grafik Tuning PID Motor Mengikuti Garis dengan Ki 0.002

-3 -2 -1 0 1 2 35 136 236 335 434 533 633 734 834 934 1034 1134 1234 1337 1439 1542 1645 1748 1852 1955 N ilai P o sis i Se n so r Waktu (ms) Setpoint Kp=60 Ki=0.0013 Kd=0.23 -3 -2 -1 0 1 2 35 136 236 335 434 533 633 734 834 934 1034 1134 1234 1337 1439 1542 1645 1748 1852 1955 N ilai P o sis i Se n so r Waktu (ms) Setpoint Kp=60 Ki=0.0005 Kd=0.23 -3 -2 -1 0 1 2 35 136 236 335 434 533 633 734 834 934 1034 1134 1234 1337 1439 1542 1645 1748 1852 1955 N ilai P o sis i Se n so r Waktu (ms) Setpoint Kp=60 Ki=0.0020 Kd=0.23

Gambar 4.25 Grafik Tuning PID Motor Mengikuti Garis dengan Ki 0.0013

Tuning nilai Ki dilakukan dengan cara merubah konstanta integral. Dari

beberapa kali pengujian, didapat nilai Ki yang cocok dan handal dalam sistem navigasi robot eco adalah nilai Ki=0,0013. Hal ini dikarenakan nilai tersebut memiliki waktu stady state paling cepat yaitu 860 ms. Pemilihan kontansta integral yang tepat dapat memperbaiki error, sedangkan pemberian nilai Ki terlalu besar atau kecil akan menyebabkan sistem berisolasi.

3. Tuning Kd

Gambar 4.26 Grafik Tuning PID Motor Mengikuti Garis dengan KD 0.27

Gambar 4.27 Grafik Tuning PID Motor Mengikuti Garis dengan KD 0.15

-3 -2 -1 0 1 2 35 136 236 335 434 533 633 734 834 934 1034 1134 1234 1337 1439 1542 1645 1748 1852 1955 N ilai P o sis i Se n so r Waktu (ms) Setpoint Kp=60 Ki=0.0013 Kd=0.23 -3 -2 -1 0 1 2 35 136 236 335 434 533 633 734 834 934 1034 1134 1234 1337 1439 1542 1645 1748 1852 1955 N ilai P o sis i Se n so r Waktu (ms) Setpoint Kp=60 Ki=0.0013 Kd=0.27 -3 -2 -1 0 1 2 35 136 236 335 434 533 633 734 834 934 1034 1134 1234 1337 1439 1542 1645 1748 1852 1955 N ilai P o sis i Se n so r Waktu (ms) Setpoint Kp=60 Ki=0.0013 Kd=0.15

34 Gambar 4.28 Grafik Tuning PID Motor Mengikuti Garis dengan KD 0.23

Tuning nilai Kd dilakukan dengan cara merubah konstanta derivative. Dari

beberapa kali pengujian, didapat nilai Kd yang cocok dan handal dalam sistem navigasi robot eco adalah nilai Kd=0,23 dengan waktu untuk mencapai stady state yaitu 609 ms. Nilai Kd=0,15 memiliki waktu stady state sebesar 695 ms dan nilai Kd=0,27 menyebabkan sistem osilasi. Pemberian nilai Kd yang tepat dapat memberikan kestabilan sistem dan mengurangi overshoot.

4.7 Pengujian Sistem Secara Keseluruhan

Gambar 4.29 Lapangan Pengujian Sistem Navigasi Robot

Gambar 4.29 merupakan lapangan pengujian sistem navigasi robot eco dari awal sampai akhir. Pengujian sistem secara keseluruhan bertujuan untuk mengetahui kemampuan robot menyelesaikan tugas sesuai peraturan yang telah dibuat. Pergerakkan robot dimulai dari start yang berwarna biru atau merah menuju hill 3 yang berbentuk belokkan tajam 900 dengan kondisi lapangan menanjak. Kemudian robot akan melewati jalan zigzag yang berwarna biru dan melewati turunan yang berbelok sampai menuju wind turbin station yang

-3 -2 -1 0 1 2 35 111 186 262 335 409 484 559 633 709 784 860 934 1009 1084 1160 1234 1311 1388 1465 1542 1618 1696 1774 1852 1930 2007 N ilai P o sis i Se n so r Waktu (ms) Setpoint Kp=60 Ki=0.0013 Kd=0.23

berbentuk tiang. Panjang lintasan yang akan dilewati robot eco adalah 17.875 mm. Pergerakkan robot eco hanya bisa kekanan dan kekiri karena sistem menggunakan satu aktuator dan memanfaatkan dorongan berupa angin dan gaya gravitasi untuk melakukan perpindahan tempat.

Gambar 4.30 Pengujian Sistem Navigasi Robot

Tingkat keberhasilan robot dalam menjalankan tugasnya yaitu berdasarkan nilai point yang telah dikumpulkan selama pengujian. Jika robot bisa melewati hill 1-3, river, highland,

downhill dan mencapai wind turbin station, maka robot akan mendapatkan point maksimal

50 jika tidak ada pinalti.

Tabel 4.9 Nilai Point Robot Eco Zona Lapangan Kontes Robot Abu

Indonesia 2016 Nilai Hill 1 10 Point Hill 2 10 Point Hill 3 10 Point Highland 10 Point

Wind Turbin Station 10 Point

Tabel 4.10 Data Pengujian Sistem Secara Keseluruhan Pengujian ke- Nilai Point Pengujian Waktu (s) Keterangan Berhasil Tanpa Retry Berhasil Dengan Retry Gagal 1 50 37 V 2 50 34 V 3 50 31 V 4 50 110 V 5 50 29 V

36 Pengujian ke- Nilai Point Pengujian Waktu (s) Keterangan Berhasil Tanpa Retry Berhasil Dengan Retry Gagal 7 40 120 V 8 50 26 V 9 50 45 V 10 50 43 V 11 50 28 V 12 30 120 V 13 50 29 V 14 50 27 V 15 50 60 V 16 50 50 V 17 50 29 V 18 50 43 V 19 50 28 V 20 50 41 V 21 30 120 V 22 50 43 V 23 50 30 V 24 50 45 V 25 50 34 V 26 50 97 V 27 50 38 V 28 40 120 V 29 10 120 V 30 50 44 V Persentase Pengujian (%) 53.33 30 16.67

Dari pengujian sistem secara keseluruhan dapat disimpulkan bahwa tingkat keberhasilam robot untuk menyelesaikan tugasnya adalah 83,33% dengan waktu maksimum sekali pengujian adalah 120 detik. Dalam pengujian didapatkan tingkat keberhasilan robot tanpa retry atau berhasil sampai finish tanpa kendala adalah 53,33% dan tingkat keberhasilan dengan retry yaitu 30% serta kegagalan robot melakukan sistem navigasi sebesar 16,67%. Setelah melakukan pengamatan dan analisa, penyebab kegagalan sistem navigasi robot eco adalah robot menabrak dinding island karena posisi belok robot tidak selalu sama, keluar dari jalur akibat pembacaan garis atau warna yang kurang akurat dan robot tidak mendapatkan dorongan berupa angin dari robot hybrid.

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Berdasarkan hasil dan analisa maka dapat disimpulkan sebagai berikut:

1. Nilai konstanta PID motor mengikuti garis yang memiliki waktu stady state tercepat dalam sistem navigasi robot adalah kp=60, ki=0,0013 dan kd=0,23 dengan waktu 508 ms. Pengujian terhadap PID posisi motor sudut 650, 900 dan 1120 yang digunakan dalam sistem, didapat nilai konstanta PID posisi motor yang memiliki waktu stady sate tercepat yaitu kp=3,9 dan ki=0,00015 serta kd=0,031 dengan waktu 514 ms untuk sudut 650, 541 ms untuk sudut 900 dan 808 ms untuk sudut 1120. Sistem navigasi robot menggunakan satu motor dc, dimana robot melakukan PID motor mengikuti garis dari start sampai hill 3, kemudian motor dc berubah menjadi PID posisi motor di lantai river dan berubah kembali menjadi PID motor mengikuti garis dari lantai highland sampai wind turbin station.

2. Tingkat keberhasilan keseluruhan sistem yaitu 83,33%, dimana 53,33% robot berhasil tanpa retry dan 30% dengan retry. Pengujian keseluruhan sistem dilakukan dengan cara menjalankan robot dari start sampai finish menggunakan tiupan angin robot hybrid sebagai pendorong layar robot eco dan gaya gravitasi.

5.2 Saran

Untuk penelitian sistem lebih lanjut kedepannya perlu ditambahkan beberapa saran sebagai berikut:

1. Menggunakan kamera sebagai pengganti sensor garis dan memberikan cahaya konstan agar pembacaan sensor tetap stabil.

2. Menggunakan gigi gear penghubung motor dc dengan sensor potensiometer 1800 yang lebih kecil dan halus.

3. Membuat desain layar yang bisa mendorong robot robot dengan stabil meskipun angin tidak ditembak ditengah layar.

4. Menggunakan mikro dengan kecepatan proses yang lebih tinggi agar data lebih presisi.

5. Sebaiknya menggunakan mesin dalam pembuatan mekanik karena desain yang tidak presisi dapat mempengaruhi pergerakkan robot.