Hasil-hasil Penelitian EBN Tahun 2009 ISSN 0854 - 5561

OPTIMASI PROSES REDUKSI HASIL OKSIDASI

GAGALAN

PELET SINTER UOz

Ratih Langenati, Ngatijo, Lilis Windaryati, Agus Sartono,

Banawa Sri Galuh, Mahpudin

ABSTRAK

OPTIMASI PROSES REDUKSI HASIL OKSIDASI GAGALAN PELET SINTER U02.

Program pengembangan teknologi produksi bahan bakar reaktor daya harus mendukung renstra BATAN (Bidang Kompetensi BATAN) yaitu Daur Bahan Bakar Nuklir (DBBN) dan

landmark BAT AN bidang energi yaitu berfungsinya science and technology base di

bidang energi nuklir tahun 2010 serta PLTN I beroperasi pad a tahun 2016. Pengembangan produksi bahan bakar reaktor daya ke depan dititikberatkan pada pengembangan teknologi produksi bahan bakar nuklir untuk tipe PWR dan PHWR. Salah satu pengembangan teknologi produksi bahan bakar adalah pengembangan teknologi peletisasi yang mengarah pad a mutu pelet dan ekonomi bahan bakar. Berkaitan dengan program tersebut upaya untuk memperkecil kegagalan produksi terus dilakukan. Namun bagaimanapun, peluang terbentuknya gagalan tetap ada, yang mana gagalan tersebut masih tetap mempunyai nilai ekonomis. Oleh karena itu, perlu dilakukan olah ulang gagalan tersebut. Proses olah ulang gagalan yang akan dilakukan adalah cara kering melalui proses kalsinasi (oksidasi)/ reduksi terhadap gagalan pelet U02 sinter. Proses ini dipengaruhi oleh beberapa faktor yang perlu dioptimasi dan divalidasi. Dari kegiatan ini, diharapkan diperoleh suatu dokumen standar proses kering olah ulang gaga Ian pelet yang baku dan ekonomis.

Kata Kunci : olah ulang, gagalan pelet U02 sinter, kalsinasi/reduksi

PENDAHULUAN

Salah satu tugas Bidang Bahan Bakar Nuklir - Pusat Teknologi Bahan Bakar Nuklir (BBBN":'PTBN) adalah pengembangan teknologi produksi bahan bakar reaktor daya untuk berbagai tipe. Pengembangan terse but harus mendukung program energi nasional dan program landmark BATAN, khususnya bidang energi. Program energi tersebut memberikan dampak pad a program pengembangan teknologi produksi bahan bakar tersebut.

Sama seperti program energi, program pengembangan bahan bakar sampai tahun 2010 adalah berfungsinya science and technology base. Hal ini berarti seluruh fasilitas yang berkaitan

dengan pengembangan teknologi produksi berfungsi dan teknologi dasar untuk produksi dikuasai. Salah satu pengembangan teknologi produksi bahan bakar adalah pengembangan teknologi peletisasi yang mengarah pada mutu pelet dan ekonomi bahan bakar. Terkandung dalam program tersebut upaya dilakukan untuk memperkecil kegagalan produksi. Namun bagaimanapun, peluang terbentuknya gagalan tetap ada, yang mana gaga Ian tersebut masih tetap mempunyai nilai ekonomis. Oleh karena itu, perlu dilakukan olah ulang gaga Ian tersebut.

Gagalan tersebut dapat terjadi pada saat pembuatan pelet meritah dan setelah penyinteran. Untuk gagalan pelet mentah, gagalan pelet dapat langsung diolah melalui proses penghancuran dan pengayakan yang selanjutnya dapat digunakan sebagai serbuk awal. Sedangkan, untuk gagalan pelet sinter, perlu dilakukan beberapa tahapan sebelum digunakan sebagai serbuk awal. Tahapan tersebut meliputi identifikasi gaga Ian pelet yaitu memilah jenis pelet berdasarkan aditif yang ditambahkan. Tahapan selanjutnya adalah proses oksidasi dan reduksi.

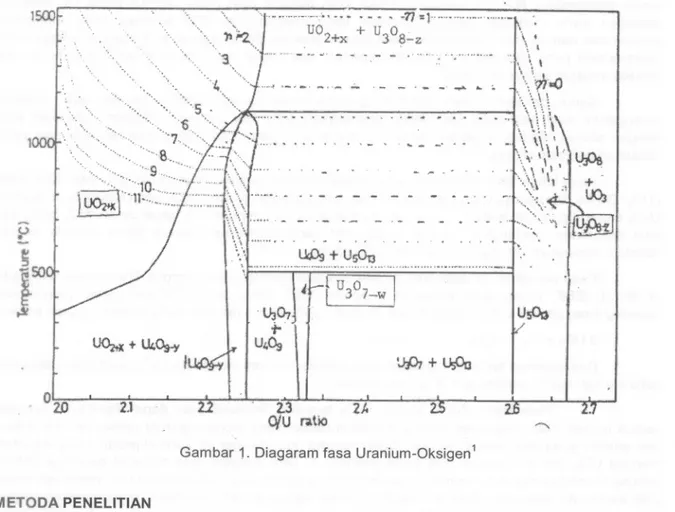

Proses oksidasi gaga Ian pelet sinter dipengaruhi oleh beberapa faktor yaitu suhu dan waktu pemanasan serta laju alir udara. Hal ini dapat dilihat pada diagram fasa uranium oksigen pad a Gambar 1. Secara umum, makin tinggi suhu, proses oksidasisemakin cepat. Demikian pula, dengan

ISSN 0854 - 5561 Hasil-hasil Penelitian EBN Tahun 2009

KESIMPULAN

Perbaikan dan uji fungsi sub sistem seksi 1200 telah dilakukan. Hasil menunjukkan sub sistem seksi 1200 telah siap untuk dioperasikan.

DAFT AR PUST AKA

[1] Dokumen NIRA, PCP, Seksi 1200 - Penyerapan Gas, Italia

[2] Dokumen PCP, "Prosedur Pre-test Instalasi PCP", PT. Hanang Gema Instrument, Serpong, 2009 [3] Dokumen PCP, "Prosedur Perbaikan Instalasi PCP", PT. Hanang Gema Instrument, Serpong,

2009.

[4] Dokumen PCP, "Prosedur Ganti Unit Instalasi PCP" , PT. Hanang Gema Instrument Serpong, 2009.

[5] Dokumen PCP, "Prosedur Kalibrasi Instalasi PCP" , PT. Hanang Gema Instrument Serpong, 2009.

[6] Dokumen PCP, "Prosedur Test Individu Instalasi PCP" , PT. Hanang Gema Instrument. Serpong, 2009

[7] Dokumen PCP, "Prosedur Test Sub Sistem Instalasi PCP" , PT. Hanang Gema Instrument, Serpong, 2009

Hasil-hasil Penelitian EBN Tahun 2009 ISSN 0854 - 5561

waktu pemanasan. Namun, kondisi tersebut akan dibatasi oleh biaya operasi untuk hal tersebut, sehingga perlu dilakukan optimasi proses yang memberikan hasil oksidasi yang memenuhi persyaratan namun masih ekonomis. Hasil proses oksidasi dapat digunakan langsung sebagai aditif

(poreformer) pad a saat serbuk U02 dikompakan, dan dapat pula diproses lanjut melalui proses reduksi sebagai serbuk U02 awal.

Sama dengan proses oksidasi gaga Ian pelet, proses reduksi serbuk hasil oksidasi dipengaruhi pula oleh suhu dan waktu pemanasan serta laju alir gas hidrogen. Oemikian pula dengan proses reduksi, kondisi-kondisi tersebut juga dibatasi oleh biaya operasi, sehingga perlu dilakukan optimasi proses.

Pad a tahun 2007 telah dilakukan proses oksidasi gagalan pelet sinter, U02 dan U02+ aditif (Ti02' Gd203 dan lainnya), secara terpisah dan menghasilkan serbuk U30a dan U30a+adiatif. Serbuk

U30a dapat digunakan sebagai campuran serbuk awal dan berfungsi sebagai pembentuk pori pada saat disintering. Sedangkan serbuk U30a+aditif perlu dipisahkan secara kimia terlebih dahulu sebelum digunakan sebagai campuran atau direduksi.

Pada penelitian ini dilakukan proses oksidasi menggunakan tungku Thermolyne yang ada di HR 16 IEBE, variasi suhu pemanasan adalah 300°, 400°, dan 500°C serta lama pemanasan

(soaking time) adalah 1,3,4,5 dan 6 jam. Reaksi oksidasi U02 menjadi U30a adalah sebagai berikut

3 U02 +

02?

U30a (1)Oari kegiatan tersebut diperoleh data bahwa uranium oksida (U30a ) dapat diperoleh pada suhu sekitar 400°C dengan waktu oksidasi > 4jam.

Pada tahun 2008,' serbuk U30a tersebut direduksi agar dapat digunakan sebagai serbuk umpan. Oari penjelasan di atas, diketahui bahwa yang mempengaruhi proses reduksi antara lainadalah suhu dan waktu reduksi. Suhu reduksi mempenga'ruhi kebolehjadian U30a berubah menjadi U02, hal ini nampak pula pad a Gambar 1. Oari diagram fasa tersebut diketahui bahwa dengan meningkatnya suhu kemungkinan terjadi perubahan fasa U30a menjadi U02 memungkinkan. Oleh karena itu, pada penelitian ini dilakukan variasi suhu yaitu 600 dan 700°C menggunakan tungku oksidasi reduksi yang ada di Gd. 65. Oemikian pula dengan waktu reduksi, dari reaksi 2 diketahui bahwa diperlukan sejumlah hidrogen untuk mengikat oksigen agar U30a dapat berubah menjadi U02, oleh karena itu perlu sejumlah waktu untuk memberikan kesempatan hidrogen kontak deDgan oksigen yang pad a penelitian ini divariasikan mulai dari 1, 2, 3,4, 5 sampai dengan 6 jam.

Sedangkan proses reduksi untuk mengembalikan U30a menjadi U02 reaksinya adalah sebagai berikut:

U30a + 2

H2?

3 U02 + 2 H20 (2)Oari kegiatan tersebut diperoleh data bahwa reduksi serbuk hasil oksidasi gagalan pelet sinter tipe Cirene dengan rasio O/U sekitar 2 dan secara visual diketahui bahwa distribusi ukuran serbuk lebih merata maka dipilih suhu sekitar 600°C dengan waktu sekitar 7 jam.

Selanjutnya dari data optimasi proses oksidasi reduksi tersebut dilakukan pembakuan metode atau validasi metode, yaitu suatu proses untuk mengkonfirmasikan bahwa metode tersebut mempunyai unjuk kerja yang konsisten, sesuai dengan yang dikehendaki dalam penerapan metode tersebut.

Hasil-hasil Penelitian EBN Tahun 2009 1500., ISSN 0854 - 5561

u

!.... ... " ... 1... ... "'5,' ." .. ;4

.

.~

.

1:

,

.

• ~. >.~ U. +'., . " "'7, :.. ''':.

<':;o~8t"''''

..

···t>'·\·

-)~ '11' ...•.•

~

.".:~<\

- - - -

- . -.' .

'-:,'"\ •••• 00 •__ •• _ ••• • •• __ ;.~

.•. t ~ •• ~ HHHO 0' •••••••• ' .••••.• < , ••••.\'~

~

+

UsOn \ <.«> •••••••• w~·..I

«··i·~·

~?:--~<l

..~··

(

.

-.

. U:Jo., .i-U,,~

2.1 2.3 21. Oju ratioGambar 1. Diagaram fasa Uranium-Oksigen 1

METODA PENELITIAN

Bahan yang digunakan adalah serbuk hasil oksidasi gagalan pelet sinter U02, Serbuk tersebut ditimbang kurang lebih 500 gram dan diletakkan dalam f}ampan siap untu~ di oksidasi dan reduksi. Tungku oksidasi yang digunakan adalah tungku oksidasi reduksi Degussa di HR-05 gedung 65 pada suhu 700DC selama 7 jam dengan pengulangan proses oksidasi dilakukan sebanyak 4 kali. Laju kenaikan suhu sekitar 400DC/jam dan laju alir gas hidrogen 0,0027 kg/jam. Selanjutnya serbuk hasil oksidasi tersebut dilakukan proses reduksi menggunakan tungku kalsinasi reduksi milik PT BATAN Teknologi yang ada di gedung 60, karena kondisi sistem VAC dan kompresor pad a HR-05 Gd. 65 tidak berfungsi dengan benar. Proses reduksi dilakukan pada suhu 800DC selama 2 jam secara kontinyu.

Selanjutnya hasil yang diperoleh diperiksa rasio O/U menggunakan metoda gravimetri, mikrostruktur menggunakan Scanning Electron Microscopy/SEM dan densitas ketuk.

HASIL DAN PEM BAHASAN

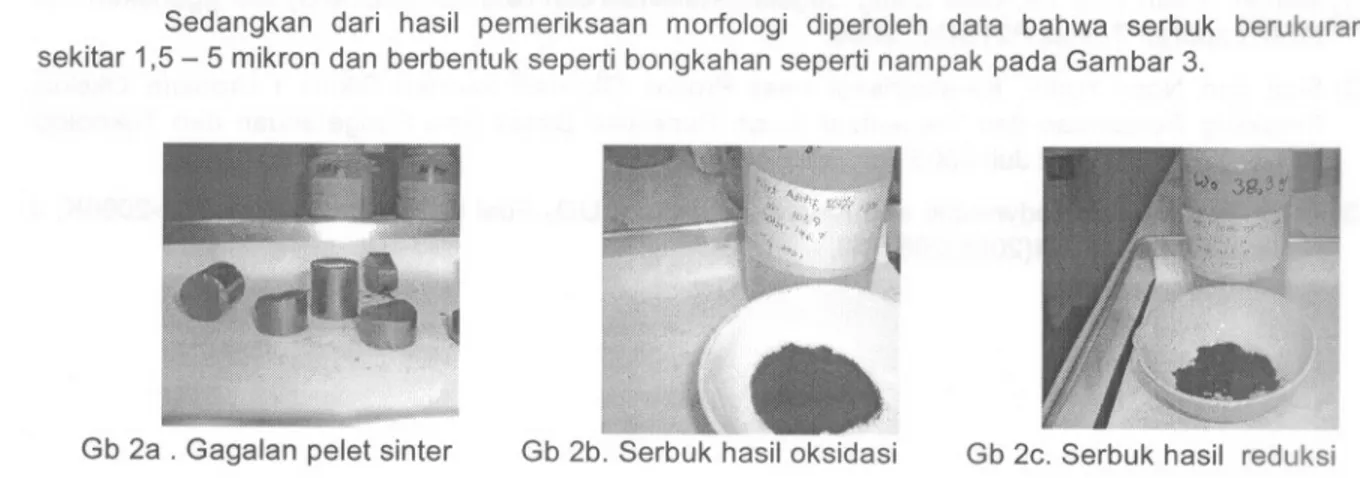

Pada kegiatan penelitian tahun ini dilakukan proses oksidasi menggunakan tungku kalsinasi reduksi ME-11 pada suhu 700DC selama 7 jam dengan pengulangan proses oksidasi dilakukan sebanyak 4 kali. Hasil kegiatan ini kemudian dilakukan karakterisasi rasio O/U. dan diperoleh data sekitar 2,68. Selanjutnya dilakukan pemeriksaan morfologi serbuk menggunakan Scanning Electron Microscopy (SEM) dan diperoleh hasil bahwa serbuk berbentuk bongkahan dan berukuran sekitar 0,5 - 1 mikron seperti nampak pad a Gambar 2.

ISSN 0854 - 5561 Hasil-hasil Penelitian ESN Tahun 2009

2,13. Oleh karena itu dapat dikatakan bahwa serbuk U02 yang dihasilkan memenuhi persyaratan dan dapat digunakan sebagai bahan umpan pembuatan pelet U02.

Sedangkan dari hasil pemeriksaan morfologi diperoleh data bahwa serbuk berukuran sekitar 1,5 - 5 mikron dan berbentuk seperti bongkahan seperti nampak pada Gambar 3.

Gb 2a . Gagalan pelet sinter Gb 2b. Serbuk hasil oksidasi Gb 2c. Serbuk hasil reduksi

Gambar 2. Pengamatan visual sebelum dan sesudah proses oksidasi reduksi

Hasil pengamatan mikrostruktur (Gambar 4) menunjukkan mempunyai mikrostruktur menggunakan SEM diperoleh data sebagai berikut :

dan pemeriksaan

Gambar 3. Serbuk hasil oksidasi pad a suhu 700°C selama 7 jam

Gambar 4. Serbuk hasil reduksi pada suhu 800°C selama 2 jam

Oari hasil kegiatan pengujian densitas ketuk diperoleh data densitas ketuk serbuk hasil oksidasi reduksi sekitar 3,93. Menurut batas keberterimaan yang ditetapkan oleh kendali kualitas-lESE adalah 2,0 gr/cm3, besarnya densitas ketuk serbuk hasil oksidasi reduksi dikarenakan serbuk yang diperoleh mempunyai bentuk seperti bongkahan lihat Gambar 4. Oleh karena itu serbuk olah ulang ini sebaiknya digunakan sebagai campuran serbuk umpan.

KESIMPULAN

Proses olah ulang gagalan pelet sinter secara kering menggunakan metoda oksidasi pada suhu 700°C selama 7 jam dan reduksi pada suhu 800°C selama 2 jam menghasilkan rasio O/U 2,

Hasil-hasil Penelitian EBN Tahun 2009

DAFT AR PUST AKA

ISSN 0854 - 5561

[1] Meniek R dan Tata TS, Olah Ulang Gagalan: Kalsinasi dan Reduksi Pelet U02 Menggunakan TG-DTA, Laporan Teknis P2TBDU, 2006.

[2] Sigit dan Noor Yudhi, Karakterisasi Hasil Proses Oksidasi-Reduksi Siklus I Uranium Oksida, Prosiding Pertemuan dan Presentasi IImiah Penelitian Dasar IImu Pengetahuan dan Teknologi Nuklir, Yogyakarta, 12 Juli 2005

[3] Peter Taylor, Thermodynamic and Kinetic Aspects of U02 Fuel Oxidation in Air at 400-2000K, J Nuclear Materials 344(2005)206-212.