PENGUMPULAN DAN PENGOLAHAN DATA

4.1 Data Umum Perusahaan

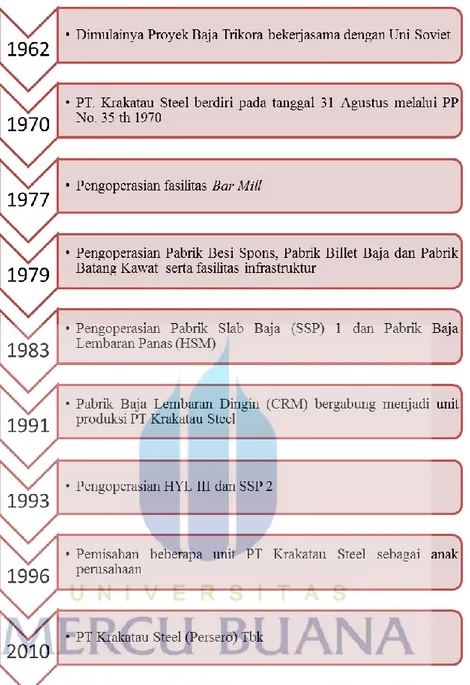

4.1.1 Sejarah PT. Krakatau Steel (Persero) Tbk

PT. Krakatau Steel (Persero) Tbk merupakan perusahaan yang bergerak di bidang industri baja steel terbesar di Indonesia yang awalnya digagas oleh Menteri Perindustrian dan Pertambangan Chareul Saleh dan Dirjen Biro Perancang Negara Ir. H. Juanda, industri baja berperan penting bagi negara berkembang seperti Indonesia. Pembangunan pabrik baja di daerah Cilegon merupakan salah satu realisasi dari persetujuan pokok kerja sama dalam lapangan ekonomi dan teknik antara pemerintah Indonesia dengan pemerintah Uni Soviet yang ditandatangani pada tanggal 15 September 1956.

Pada tahun 1959, pemerintah melalui Menteri Depedatam memutuskan Cilegon sebagai lokasi pabrik baja dengan kapasitas produksi baja 100.000 ton/tahun dengan menggunakan proses Tanur Siemens Martin (Open Heart

Furnace), pada saat pendirian pabrik baja keputusan untuk pemilihan lokasi

pabrik di daerah Cilegon berdasarkan beberapa pertimbangan seperti :

1. Kedekatan dengan Supplier bahan baku (raw material) seperti 70% scrap dan 30% pig iron yaitu di daerah Lampung.

2. Ketersediaan Sumber daya (Resource) terutama sumber air yang berasal dari Cidanau di Cinangka.

3. Akses transportasi dengan adanya pelabuhan merak.

PT. Krakatau Steel (Persero) Tbk diresmikan pada tanggal 31 Agustus 1970 berdasarkan Peraturan Pemerintah Republik Indonesia nomor 35 tentang Penyertaan Modal Negara Republik Indonesia untuk pendirian Perusahaan Perseroan (Persero) PT. Krakatau Steel, dengan maksud dan tujuan untuk menyelenggarakan penyelesaian pembangunan Proyek Baja Besi Trikora serta mengembangkan industri baja dalam arti luas seperti pabrik kawat baja, pabrik baja tulangan, dan pabrik baja profil. Pendirian PT. Krakatau Steel (Persero) Tbk. disahkan dengan Akte Notaris Tan Thong Kie nomor 34 tanggal 23 Oktober 1971 di Jakarta, dan diperbaiki dengan naskah nomor 25 tanggal 29 Desember 1971 yang menyebutkan bahwa selain perseroan juga berhak menjalankan segala tindakan yang menuju ke arah pelaksanaan dan kemajuan, perseroan juga berhak mendirikan dan ikut serta dalam perseroan-perseroan atau badan hukum lain terutama yang bertujuan sama atau hampir sama dengan tujuan perusahaan ini, baik dalam maupun luar negeri.

Pada tahap awal pealaksanaan operasional pemerintah memberikan kepercayaan penuh terhadap PT.Pertamina untuk mengelola dan menjadikan PT. Krakatau Steel sebagai anak perusahaan. Namun, pada tahun 1973 PT. Pertamina mengalami krisis keuangan sehingga berdampak pada PT. Krakatau Steel. Oleh karena itu, pemerintah mengeluarkan kebijakan yang berisi tentang keputusan melanjutkan pembangunan PT. Krakatau Steel dengan rencana induk 10 tahun (1975-1985) yang pelaksanaannya dilakukan pada tiga tahap.

Pembangunan PT. Krakatau Steel tahap I dengan kapasitas produksi 0,5 Juta ton/tahun berdasarkan Keppres nomor 30 tanggal 27 Agustus 1975. Setelah dua tahun proses pembangunan, pada tanggal 27 Juli 1977 presiden Soeharto meresmikan Pabrik Besi Beton, Pabrik Besi Profil, dan Pelabuhan Khusus Cigading PT. Krakatau Steel, kemudian pada tanggal 9 oktober 1979 presiden kembali meresmikan pabrik Besi Spons model Hylsa (50%), Pabrik Billet Baja,

Wire Rod Mill, PLTU 400 MW, dan Pusat Penjernihan Air dengan kapasitas 2000

liter/detik, serta KHI Pipe.

Pada tanggal 24 Februari 1983 tahap II selesai dibangun kemudian diresmikan oleh presiden Soeharto yaitu pabrik Slab Baja, Hot Strip Mill, dan pabrik Besi Spons unit 2. Selain itu, pembangunan tahap III dilakukan dengan adanya pembangunan enam anak perusahaan berupa pabrik kimia (PT. Hoechthts Cilegon Kimia), pabrik mesin perkakas (PT. Industri Perkakas Indonesia), pabrik baja dan plat timah (PT.Latinusa), pabrik baja fabrikasi (PT. Garuda Mahakam Prahasta), pabrik baja lembaran dingin (Cold Rolling Mill) dan pabrik baja H-Beam (PT. Cigading H-H-Beam Center).

Dalam upaya peningkatan kualitas dan efesiensi produksi maka kebijakan untuk dilakukan penggabungan beberapa anak perusahaan (merger) seperti PT. Cold Rolling Mill Indonesia Utama (PT. CRMIU) dan PT. Krakatau Baja Permata (PT. KBP) menjadi unit operasi PT. Krakatau Steel, pada tanggal 1 Oktober 1991 merupakan peresmian penggabugan anak perusahaan menjadi satu unit produksi dengan PT. Krakatau Steel.

Gambar 4. 1 Bagan Sejarah PT. Krakatau Steel

Pabrik - pabrik tersebut mulai beroperasi pada tanggal 23 Maret 1987. Selain unit-unit produksi yang ada, PT Krakatau Steel juga memiliki beberapa anak perusahaan yang berfungsi menunjang kegiatan perusaahaan. Anak perusahaan yang dimiliki oleh PT. Krakatau Steel merupakan perusahaan yang bergerak diberbagai bidang yang berbeda. Anak perusahaan tersebut adalah sebagai berikut:

1. PT. Krakatau Daya Listrik (KDL) 2. PT. Krakatau Bandar Samudra (KBS) 3. PT. Krakatau Tirta Industri (KTI) 4. PT. KHI Pipe Industries (PT. KHI) 5. PT. Krakatau Engineering (PT. KE) 6. PT. Krakatau Wajatama (PT. KW)

7. PT. Krakatau Information Technology (PT. KIT) 8. PT. Krakatau Industri Estate Cilegon (PT. KIEC) 9. PT. Krakatau Medika (PT. KM)

10. PT.Meratus Jaya Iron and Steel 11. PT. Krakatau National Resources

PT. Krakatau Steel (Persero) Tbk mempunyai kemampuan teknis yang sudah berstandard internasional, pada tahun 1973 manajemen perusahaan- memperoleh sertifikat ASTM A252 dan AWWA C200, serta tahun 1977 memperoleh sertifikat APL 5L untuk produksi pipa spiral. Pada tahun 1993, PT. Krakatau Steel (Persero) Tbk memperoleh sertifikat ISO 9001 yang selanjutnya ditingkatkan menjadi ISO 9001:2000 pada tahun 2003. Selain itu, tahun 1997 PT. Krakatau Steel (Persero) Tbk memperoleh sertifikat ISO 14001 atas komitmen perusahaan terhadap kesadaran lingkungan dan keselamatan kerja dari lembaga SGS (Societe

Generale de Surveillance) International.

4.1.2 Visi Perusahaan

Perusahaan baja terpadu dengan keunggulan kompetitif untuk tumbuh dan berkembang secara berkesinambungan menjadi perusahaan terkemuka di dunia-

(An integrated steel company with competitive edges to grow continuously toward

a leading global enterprise)

4.1.3 Misi Perusahaan

Menyediakan produk baja bermutu dan jasa tekait kemakmuran bangsa (Providing the best quality steel products and related services for the prosperity

of thenation).

4.1.4 Logo Perusahaan dan Budaya Perusahaan

Gambar 4. 2 Logo Perusahaan

4.1.5 Target Perusahaan

Sasaran utama yang ingin dicapai oleh PT. Krakatau Steel yaitu : 1. Kepuasan Konsumen

2. Keberhasilan memproduksi baja baik komersil maupun special 3. Efisiensi segala bidang

4. Menciptakan sumber daya manusia yang professional

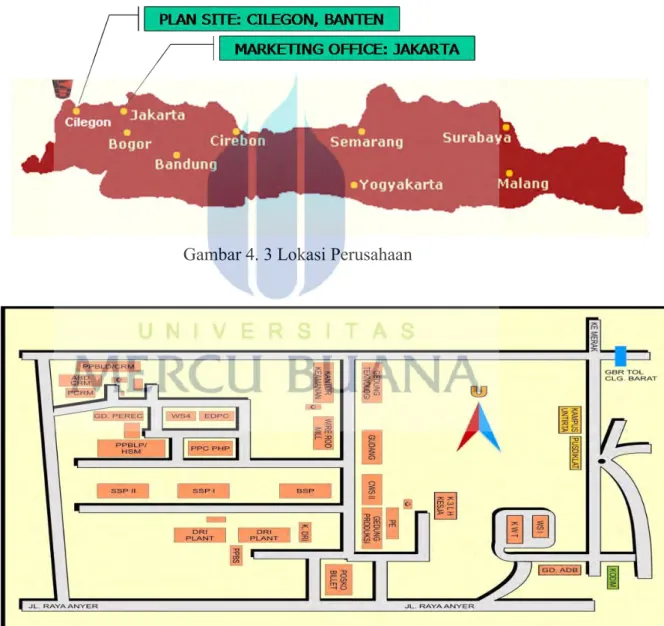

4.1.6 Lokasi dan Layout PT.Krakatau Steel (Persero) Tbk

PT. Krakatau Steel (Persero) Tbk merupakan industri baja yang terletak sekitar 110 KM dari Jakarta dengan luas keseluruhannya 350 Ha. PT. Krakatau Steel terletak dikawasan industri Krakatau, tepatnya di Jalan Industri No. 5 PO -

BOX 14 Cilegon 42435. Kantor pusat PT. Krakatau Steel terletak di Wisma Baja, dan Gatot Subroto Kavling 54 Jakarta. Pemilihan letak lokasi dari PT.Krakatau Steel (Persero) Tbk menggunakan berbagai pertimbangan. Adapun yang menjadi pertimbangan pemilihan lokasi pabrik adalah sebagai berikut :

a. Dekat dengan laut, sehingga dapat memudahkan pengangkutan bahan baku dan produk menggunakan kapal.

b. Dekat dengan daerah pemasaran (Ibukota). c. Tanah yang tersedia untuk pabrik cukup luas. d. Sumber air cukup memadai.

e. Adanya jaringan rel kereta api dan jalan raya yang memadai untuk pengangkutan.

Berdasarkan mata angin, PT. Krakatau Steel dibatasi oleh : a. Arah Utara berbatasan dengan kawasan Industri Krakatau b. Arah Selatan berbatasan dengan Jalan Raya Anyer.

c. Arah Barat berbatasan dengan Selat Sunda.

d. Arah Timur berbatasan dengan kawasan Industri Krakatau.

Tata letak pabrik yang sedemikian rupa, mempunyai tujuan tertentu yaitu sebagai berikut :

a. Memudahkan jalur transportasi dalam pabrik untuk menunjang proses produksi dan pengangkutan bahan baku serta produk.

b. Memudahkan pengendalian proses produksi karena adanya pengelompokan peralatan dan bangunan selektif berdasarkan proses masing – masing.

c. Adanya bengkel di dalam kawasan pabrik sehingga memudahkan perbaikan, perawatan dan pembersihan alat.

d. Jalan yang cukup luas sehingga memudahkan pekerja bergerak dan menjamin keselamatan kerja karyawan.

Berikut pada Gambar dibawah dijelaskan mengenai peta tata letak lokasi PT.Krakatau Steel (Persero) Tbk.

Gambar 4. 3 Lokasi Perusahaan

4.1.7 Kepegawaian dan Penjadwalan Kerja

Tenaga kerja dibagi menjadi dua status kepegawaian yaknik karyawan organik dan non-organik. Karyawan organik adalah karyawan yang telah diangkat sebagai karyawan tetap yang telah memenuhi semua persyaratan tertentu seperti tenaga staf dan karyawan biasa, sedangkan karyawan non-organik adalah pegawai yang- diangkat dalam jangka waktu tertentu yang termasuk didalamnya karyawan lepas, kontrak, dan honorer.

PT. Krakatau Steel beroperasi selama 24 jam sehari sehingga jadwal kerja karyawan dibagi menjadi dua bagian, yaitu :

1. Karyawan (Non Shift)

Tabel 4. 1 Jadwal Kerja Non Shift

Hari Jam Kerja (WIB) Jam Istirahat (WIB) Senin-Kamis 08.00-16.30 12.00-13.00

Jum’at 08.00-17.00 11.30-13.00

Karyawan non shift bekerja setiap hari senin sampai hari jumat dan di hari sabtu dan minggu merupakan hari libur bagi karyawan non shift.

2. Karyawan Shift

Karyawan ini bekerja secara rutin, dimana masing-masing shift bekerja selama 8 jam. Sistem kerja yang dilakukan dengan 4 grup shift, dimana dalam sehari 3 grup masuk dan 1 grup lain libur. Sistem pembagian shift adalah sebagai berikut :

Tabel 4. 2 Jadwal Pembagian Shift

Shift I : 22.00-06.00 WIB

Shift II : 06.00-14.00 WIB

Shift III : 14.00-22.00 WIB

Selain itu, terdapat juga waktu lembur dan waktu cuti karyawan PT. Krakatau Steel. Waktu lembur dilakukan diluar jam kerja atas perintah atasan yang berwenang. Untuk waktu cuti dibagi menjadi dua macam, yaitu cuci tahunan dan cuti besar. Cuti tahunan yaitu masa cuti selama 12 hari kerja yang tidak dapat digantikan dengan uang dan cuti besar diberikan 4 tahun sekali dengan lama cuti selama 1 bulan.

Karyawan shift dibagi dalam 4 grup, di mana setiap orang akan mengalami bekerja pada shift 1 dua hari, kemudian berubah ke shift 2 selama dua hari juga, kemudian shift 3 selama 2 hari juga.

Setelah itu grup tersebut berhak- libur 2 hari, sehingga semua karyawan shift mengalami siklus yang sama seperti ini.

Dalam menghargai pengabdian yang telah diberikan oleh karyawannya, PT.Krakatau Steel juga memberikan reward atau penghargaan yang diterima oleh karyawan diantaranya adalah sebagai berikut :

1. Mendapatkan penghargaan berupa pin emas berbentuk logo PT.Krakatau Steel seberat 10 gram, apabila telah mengabdikan diri selama 15 tahun bekerja.

2. Mendapatkan 10 kali gaji dari gaji terakhirnya pada waktu aktif bekerja di PT.Krakatau Steel pada saat karyawan mengalami pensiun. 3. Untuk karyawan yang berprestasi akan dikirimkan ke konfrensi-konfrensi yang diadakan oleh pihak-pihak luar baik di dalam negeri maupun diluar negeri.

Pemberhentian hubungan kerja dilakukan karena tidak adanya kesesuaian pendapat mengenai hubungan kerja yang dilakukan oleh salah satu pihak baik- di perusahaan maupun karyawan, dengan musyawarah alternatif perusahaan dengan SKKS (Serikat Karyawan Krakatau Steel). Berhenti atau berakhirnya kerja pada PT.Krakatau Steel terjadi jika :

a. Meninggal dunia atau sakit berkepanjangan. b. Mutasi (keluar dari perusahaan).

c. Mendapatkan peringatan tertulis.

d. Mengundurkan diri sebagai anggota lembaga. e. Diganti atas usul dari unsur yang diwakilinya. f. Berakhir masa kerja periode kepengurusan.

4.1.8 Ekspansi PT. Krakatau Steel

1. PT. Krakatau Nippon Steel Sumikin (KNSS)

Pabrik KNSS rencananya didirikan di Cilegon dengan modal yang disetor sebesar 142 juta dolar AS. Nippon Steel & Sumitomo Metal Corporation memiliki 80 persen kepemilikan KNSS, Sementara PT. Krakatau Steel mempunyai 20 persen, kapasitas produksinya-

480 ribu metrk ton per tahun dan diperkirakan akan mulai berproduksi tahun 2017, yang akan menyerap 280 tenaga kerja.

2. PT. Krakatau Osaka Steel (KOS)

Pabrik KOS akan dibangun di kawasan industri Krakatau Cilegon dengan menempati luas 21.6 hektar dan modal disetor 70 juta dolar AS. Nilai investasi PT. KOS mencapai 220 juta dolar AS dijadwalkan akan beroperasi pada 2016. Kapasitas produksinya sekitar 500 ribu ton per tahun akan menyerap 170 orang tenaga kerja.

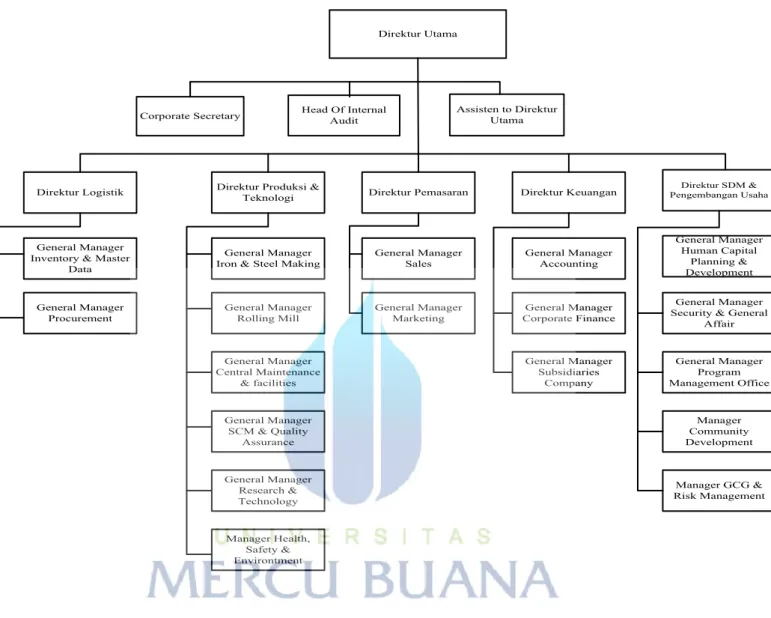

4.1.9 Struktur Organisasi dan Deskripsi Kerja

Direktur Utama

Direktur Logistik Direktur Produksi & Teknologi Direktur Pemasaran Direktur Keuangan Assisten to Direktur Utama Head Of Internal Audit Manager Health, Safety & Environtment General Manager Rolling Mill General Manager Iron & Steel Making

General Manager SCM & Quality Assurance General Manager Accounting General Manager Subsidiaries Company General Manager Sales General Manager Marketing General Manager Research & Technology Corporate Secretary General Manager Procurement General Manager Inventory & Master

Data General Manager Corporate Finance General Manager Central Maintenance & facilities Direktur SDM & Pengembangan Usaha General Manager Human Capital Planning & Development General Manager Security & General

Affair General Manager Program Management Office Manager Community Development Manager GCG & Risk Management

Gambar 4. 5 Struktur Organisasi Perusahaan

Adapun uraian, wewenang tugas dan dan tanggung jawab pada PT Krakatau Steel yang dipimpin oleh President Director adalah sebagai berikut :

1. Direktur Utama

Direktur utama sebagai pelaksana kebijakan di bidang penyelenggaraan dan pelaksanaan kegiatan di seluruh pabrik. Direktur utama bertugas-

merencanakan, merumuskan, dan melaksanakan seluruh kebijakan yang berkaitan dengan pelaksanaan kegiatan perusahaan.

2. Direktur SDM dan Pengembangan Usaha Tugas-tugasnya adalah :

a. Merencanakan, merumuskan, dan mengembangkan kebijakan di bidang personalia, kesehatan, kesejahteraan, pendidikan, dan latihan kerja.

b. Merencanakan kebijakan dan perkembangan organisasi.

c. Merencanakan dan mengembangkan hubungan kemasyarakatan. d. Merencanakandan mengembangkan administrasi pengolahan

kawasan dan keselamatan kerja. 3. Direktur Produksi dan Teknologi

Tugas-tugasnya adalah ;

a. Merencanakan, melaksanakan, dan mengembangkan kebijakan dibidang produksi.

b. Merencanakan, melaksanakan, dan mengembangkan kebijakan mengenai peralatan produksi.

c. Mengoordinasi pelaksanaan produksi.

Divisi Teknik Industri / SCI (Supply Chain Improvement)

Divisi Teknik Industri / SCI (Supply Chain Improvement) merupakan bagian dari Direktorat Produksi. Divisi ini mempunyai tugas yang bersifat- mendukung tercapainya program perusahaan dalam bidang peningkatan produktivitas dan efisiensi.

1. Penetapan standar-standar produksi dan perawatan untuk sistem insentif, strategi planning, MPC, dan proses bisnis.

2. Evaluasi, penyempurnaan, dan implementasi sistem insentif.

3. Pengembangan strategi produksi, target, dan anggaran (Konsumsi Material).

4. Estimasi serta analisis biaya dan manfaat untuk informasi manajemen, penegembangan produk, pembelian peralatan, pemilihan material.

5. Analisis sistem dan pengembangan alternatif solusi untuk meningkatkan kinerja dan mengoptimalkan proses produksi.

Divisi ini dipimpin oleh seorang manager, dan divisi ini terbagi menjadi lima kelompok kerja, yaitu :

1. Peningkatan dan Standarisasi Kerja Flat Product (PSK- FP) 2. Peningkatan dan Standarisasi Kinerja Long Product (PSK-LP) 3. Sistem Pengendalian Managemen (SPM)

4. Optimalisasi Perawatan dan Prasarana (OPP) 5. Optimalisasi Operasi dan Penunjang (O2P) 4. Direktur Logistik

Tugas-tugasnya adalah :

a. Merencanakan pembelian kebutuhan bahan baku atau barang-barang yang akan digunakan oleh perusahaan.

b. Merumuskan pembelian kebutuhan bahan baku atau barang-barang yang akan digunakan pada perusahaan.

c. Mengembangkan kebijakan pembelian kebutuhan bahan baku atau barang-barang yang akan digunakan pada perusahaan.

5. Direktur Keuangan

Tugas-tugasnya adalah Merencanakan, merumuskan dan mengembangkan kebijakan di bidang keuangan.

6. Direktur Pemasaran

Tugas-tugasnya adalah: Merencanakan, merumuskan, dan mengembangkan kebijakan di bidang pemasaran hasil produksi, baik dalam maupun luar negeri.

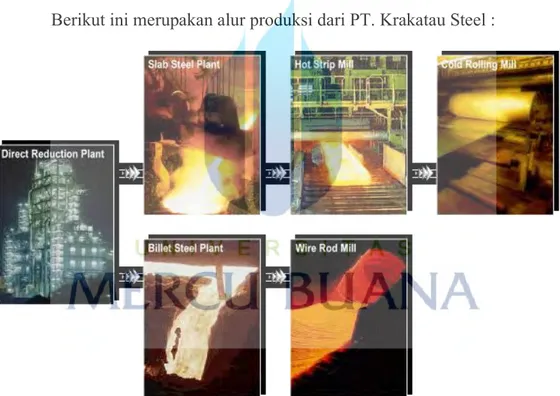

4.1.10 Alur Produksi Perusahaan

Berikut ini merupakan alur produksi dari PT. Krakatau Steel :

Gambar 4. 6 Aliran Proses Produksi PT. Krakatau Steel

PT Krakatau Steel memiliki 6 (enam) buah fasilitas produksi yang membuat perusahaan ini menjadi satu-satunya industri baja terpadu di Indonesia. Keenam buah pabrik tersebut menghasilkan berbagai jenis produk baja dari bahan mentah.

Proses produksi baja di PT. Krakatau Steel dimulai dari Pabrik Besi Spons. Pabrik ini mengolah bijih besi pellet menjadi besi dengan menggunakan air dan gas alam. Besi yang dihasilkan kemudian diproses lebih lanjut pada Electric Arc

Furnace (EAF) di Pabrik Slab Baja dan Pabrik Billet Baja.

Di dalam EAF besi dicampur dengan scrap, hot bricket iron dan material tambahan lainnya untuk menghasilkan dua jenis baja yang disebut baja slab dan baja billet.

Baja slab selanjutnya menjalani proses pemanasan ulang dan pengerolan di Pabrik Baja Lembaran Panas menjadi produk akhir yang dikenal dengan nama baja lembaran panas. Produk ini banyak digunakan untuk aplikasi konstruksi kapal, pipa, bangunan, konstruksi umum, dan lain-lain. Baja lembaran panas dapat diolah lebih lanjut melalui proses pengerolan ulang dan proses kimiawi di Pabrik Baja Lembaran Dingin menjadi produk akhir yang disebut baja lembaran dingin. Produk ini umumnya digunakan untuk aplikasi bagian dalam dan luar kendaraan bermotor, kaleng, peralatan rumah tangga, dan sebagainya.

Sementara itu, baja billet mengalami proses pengerolan di Pabrik Batang Kawat untuk menghasilkan batang kawat baja yang banyak digunakan untuk aplikasi senar piano, mur dan baut, kawat baja, pegas, dan lain-lain.

4.1.11 Unit Produksi PT. Krakatau Steel (Persero) Tbk.

PT. Krakatau Steel (Persero) Tbk sebagai pabrik baja terpadu memiliki unit-unit yang saling mendukung, pabrik tersebut diantaranya :

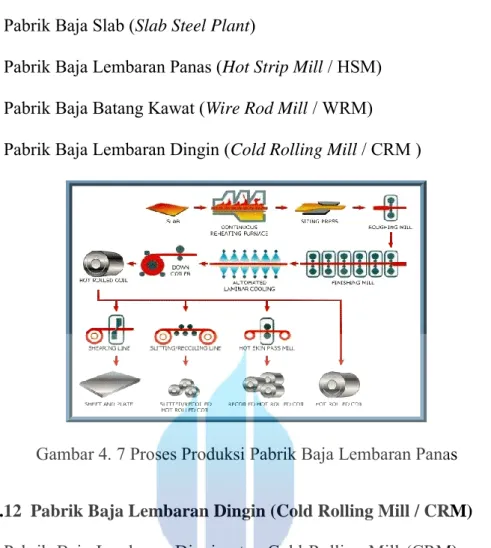

3. Pabrik Baja Slab (Slab Steel Plant)

4. Pabrik Baja Lembaran Panas (Hot Strip Mill / HSM) 5. Pabrik Baja Batang Kawat (Wire Rod Mill / WRM) 6. Pabrik Baja Lembaran Dingin (Cold Rolling Mill / CRM )

Gambar 4. 7 Proses Produksi Pabrik Baja Lembaran Panas

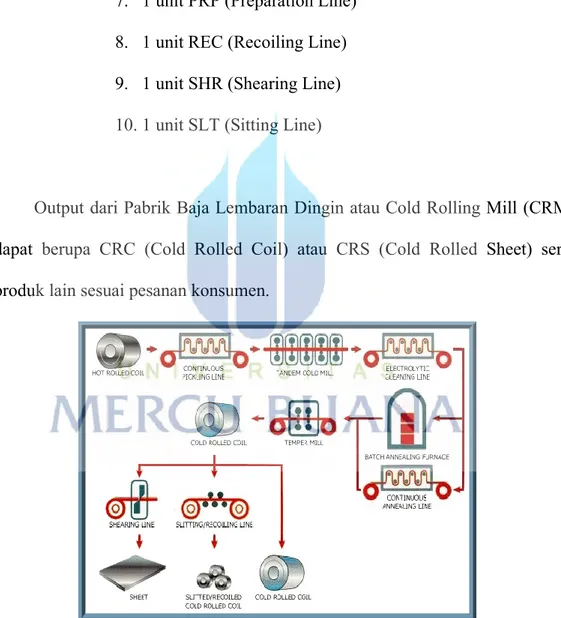

4.1.12 Pabrik Baja Lembaran Dingin (Cold Rolling Mill / CRM)

Pabrik Baja Lembaran Dingin atau Cold Rolling Mill (CRM) merupakan pabrik yang mengolah baja lembaran panas menjadi baja lembaran dingin. Proses pengolahan baja lembaran panas menjadi baja lembaran dingin melalui proses pengerollan.

Pabrik Baja Lembaran Dingin atau Cold Rolling Mill (CRM) bergabung menjadi salah satu unit produksi PT Krakatau Steel sejak tahun 1991. Pabrik Baja Lembaran Dingin atau Cold Rolling Mill (CRM) ini menerapkan teknologi CLECIM dari Prancis.

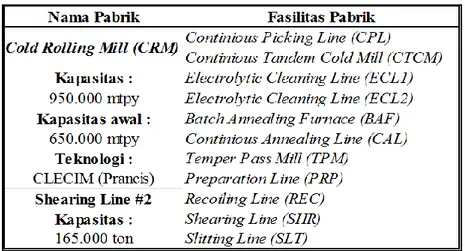

Pabrik Baja Lembaran Dingin atau Cold Rolling Mill (CRM) saat ini memiliki kapasitas produksi 950.000 ton per tahun. Pabrik Baja Lembaran Dingin atau Cold Rolling Mill (CRM) memiliki fasilitas produksi seperti,

2. 1 unit CTCM (Continuous Tandem Cold Mill) 3. 1 unit ECL (Electronic Cleaning Line)

4. 1 unit CAL (Continuous Annelling Line) 5. 1 unit BAF (Batch Annealling Furnace) 6. 1 unit TPM (Temper Press Mill)

7. 1 unit PRP (Preparation Line) 8. 1 unit REC (Recoiling Line) 9. 1 unit SHR (Shearing Line) 10. 1 unit SLT (Sitting Line)

Output dari Pabrik Baja Lembaran Dingin atau Cold Rolling Mill (CRM) dapat berupa CRC (Cold Rolled Coil) atau CRS (Cold Rolled Sheet) serta produk lain sesuai pesanan konsumen.

Gambar 4. 8 Proses Produksi Pabrik Baja Lembaran Dingin

Indonesia Utama (CRMIU). Luas pabrik adalah 101.392 m2 di atas tanah yang luasnya 400.000 m2 . peletakan batu pertama untuk pabrik CRM adalah pada

tanggal 14 Februari 1984 oleh menteri Perindustrian Indonesia, Ir Hartanto dan- diresmikan oleh Presiden Soeharto pada tanggal 23 Februari 1987 sebagai pabrik baja lembaran dingin pertama yang terdapat di Indonesia.

Awal terealisasinya pabrik ini dapat berdiri atas kerjasama tiga perusahaan induk, yaitu PT. Krakatau Steel (40%), PT. Kaulin Indah (40%), dan salah satu perusahaan asing yang berasal dari Prancis SestiCIE (20%). Salah satu tujuannya untuk memenuhi kebutuhan akan lembar baja tipis yang setiap tahun meningkat. Berdasarkan hal tersebut, maka Cold Rolling Mill Plant memiliki Visi dan Misi sebagai berikut :

1. Visi

“Menjadikan Cold Rolling Mill mampu menjadi kinerja unggul” 2. Misi

“Memberdayakan kemampuan seluruh karyawan untuk bersinergi demi kepuasan pelanggan”

Pabrik ini diselesaikan pada tahun 1986 dengan menggunakan teknologi CLECIM dari Prancis. Pabrik pengerolan baja lembaran dingin merupakan pabrik yang menghasilkan baja lembaran tipis dengan dimensi yang disesauikan oleh permintaan pelanggan dengan proses tarik dan tekan yang merupakan proses lanjutan dari baja produksi HSM. Pabrik CRM memilki proses pendinginan pada tandem Cold Reduction Mill sampai dengan 92% dari ukuran ketebalan semula dari HSM. Proses awal sebelum proses, baja dibersihkan terlebih dahulu dengan menggunakan tangka yang berisi HCI dan kemudian proses pemanasan dengan-

menggunakan proses BAF dan CAL. Dibawah ini merupakan tugas penanganan pada pabrik CRM PT. Krakatau Steel (Persero) Tbk yaitu :

Pickling (pengangkatan kotoran) Cold Reduction (pengerollan dingin) Cleaning (pembersihan permukaan) Annealing (penghalusan butir)

Tempering (penghalusan permukaan) Cutting (pemotongan)

Packaging (pengepakan)

Produk dari CRM adalah lembaran baja dingin dengan kualitas yang sama dengan tingkat keakuratan yang tinggi untuk setiap dimensi.

Produk hasil dari CRM berupa CRC (Cold Rolling Coil) yang pada umumnya diperlukan untuk pembuata kaleng makanan dan minuman maupun bagian dari mobil dari part lain yang menggunakan baja tipis.

Lini Proses Produksi pada Divisi CRM:

Berdasrkan alur produksinya, CRM menghasilkan 4 macam produk, yaitu: 1. Pickle and oil : CPL menggunakan proses akhir produksi.

2. As Rolled : TCM merupakan proses akhir tanpa melewati proses

downstream selanjutnya.

3. Full Hard : Tidak melewati proses annealing(CAL/BAF) 4. Soft : Melewati proses Annealing (CAL/BAF)

Kapsitas produksi dari pabrik CRM yaitu 950 ribu ton pertahun, dan terdapat beberapa fasilitas utama yaitu :

Gambar 4. 9 Fasilitas dan Kapasitas CRM

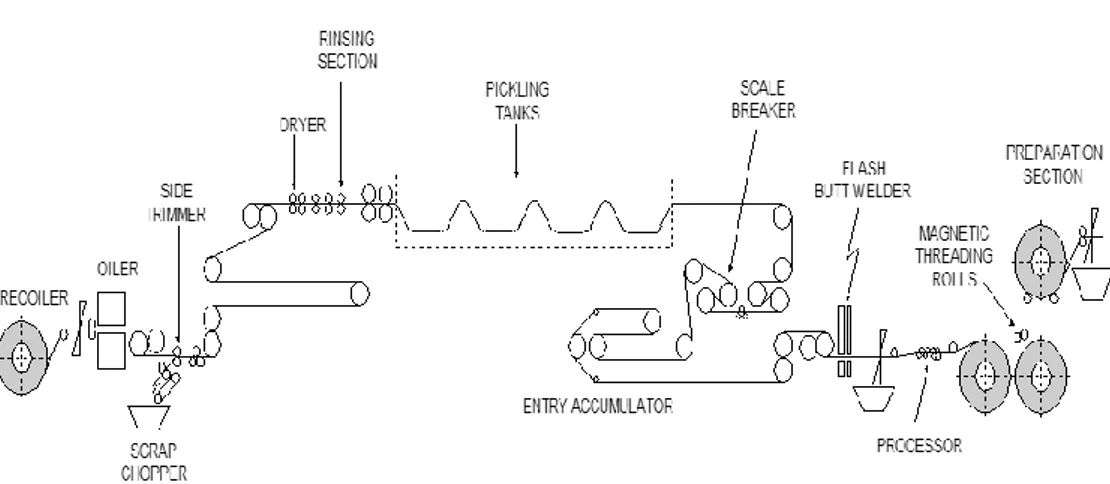

Unit Continious Pickling Line (CPL)

Sebelum masuk ke dalam CPL, coil yang akan di proses disimpan terlebih dahulu pada gudang penyimpanan (N-1 yard) yang terletak pada bagian selatan CPL. CPL berfungsi untuk membersihkan lapisan oksida yang berasal dari permukaan Hot Rolled Coil (HRC) yang merupakan produksi pabrik HSM dan menjadi bahan baku bagi pabrik CRM. Proses pembersihan ini dilakukan dengan melewatkan 4 tangki sehingga permukaan menjadi bersih. Kemudian pinggiran lembaran baja diratakan dan dipotong untuk diproses pada tahapan Tandem Cold

Reduction Mill. Limbah cairan pembersih yang disebut waste pickle liquour

diolah kembali- menjadi regenerated acid dan oksida besi. Oksida besi tersebut dapat dimanfaatkan untuk bahan pewarnaan dan ferrite.

Gambar 4. 10 Skema Proses Continuous Pickling Line

Proses yang terjadi pada CPL adalah kontinu. Disini juga terjadi proses penyambungan berupa pengelasan (welding) antara coil yang baru datang dengan yang di proses dengan cara menyambungkan ekor coil dengan kepala coil menggunakan electric welding yang cukup besar. Setelah proses pembersihan selesai maka dilakukan proses penggulungan untuk disimpan di N-2 yard dan di proses di unit selanjutnya yakni Continuous Tandem Cold Mill (CTCM).

4.1.13 Output CRM

Jika berdasarkan ukurannya, output yang dihasilkan oleh pabrik CRM dibagi menjadi tiga bagian utama yaitu :

1. Lite, yaitu baja dengan ukuran ketebalan ≤ 0,2 mm dengan kapasitas produksi 500 ton / shift.

2. Medium, yaitu baja dengan ukuran ketebalan 0,21 – 0,59 mm dengan kapasitas produksi 700 ton / shift.

3. Heavy, yaitu baja dengan ukuran ketebalan > 0,6 mm dengan kapasitas produksi 1300 ton / shift.

Pembuatan produk akhir CRM ini tergantung pada permintaan konsumen, jadi jika tidak tetap perbulannya jumlah CRC dan CRS yang akan diproduksi. Selain itu, tidak semua output CRM harus melewati keseluruhan lini produksi yang ada di CRM, karena quality code mempunyai alur/flow proses masing-masing. Terdapat produk yang setelah di proses di CPL, lalu di proses selanjutnya ke CTCM kemudian masuk ke gudang (finished product) sehingga dapat langsung dikirim ke konsumen, namun adapula yang harus melewati beberapa proses seperti TCM, BAF, PRP kemudian masuk ke gudang (finished product).

Output utama dari pabrik CRM ada 2 macam bentuk yaitu:

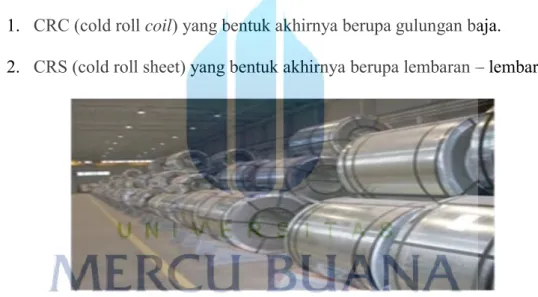

1. CRC (cold roll coil) yang bentuk akhirnya berupa gulungan baja.

2. CRS (cold roll sheet) yang bentuk akhirnya berupa lembaran – lembaran.

Gambar 4. 11 Hasil akhir produksi Cold Rolling Mill Plant Berupa CRC

4.1.14 Aplikasi Penggunaan Produk CRM

Dalam penggunaan produk yang dihasilkan dari CRM yang memproduksi CRC (cold roll coil) dan CRS (Cold Roil Sheet) digunakan untuk industri otomotif, penggunaan plat timah, dan lain –lain.

Gambar 4. 13 Penggunaan pada Industri Otomotif

Gambar 4. 14 Penggunaan pada Produksi Pelat – Timah

4.2 Pengumpulan Data

Pengambilan data yang dilakukan penulis yaitu pada Lini CPL, yang terletak dalam divisi CRM PT Krakatau Steel, Tbk.. CRM sendiri merupakan salah satu divisi yng memproduksi baja lembaran dingin, sedangkan CPL merupakan proses awal dalam siklus proses yang ada pada divisi CRM. Sehingga sangat penting mengontrol defect pada Lini CPL ini, agar dapat menjaga kelancaran tahap proses-proses selanjutnya.

Berikut ini merupakan data produksi dan defect PT. Krakatau Steel di Lini CPL pada pabrik CRM, selama periode 12 bulan :

Tabel 4. 3 Data Jumlah Produksi dan Defect

Tahap selanjutnya penulis melakukan pengelompokkan data untuk masing-masing defect, berikut data yang dirangkum dan besarnya defect yang terjadi.

Bulan Produksi ( Ton )

Defect

( Ton ) Keterangan Jenis Defect

1 53.112 4.601,55 1. ROLLED IN SCALE-M TYPE 2. EDGE CRACK 3. BAD TRIMMED 4. SLIVER 5. DAMAGE EDGE 6. OTHERS DEFECT 7. POOR CLEANLINESS 8. BURR 9. ROLLED IN SCALE-FLACK CLUSTERE 2 50.745 6.400,02 3 62.032 9.232,27 4 40.768 7.288,41 5 59.098 7.938,08 6 60.149 7.459,32 7 63.412 7.114,27 8 62.583 1.870,33 9 51.151 3.243,94 10 58.044 5.982,46 11 60.478 5.441,25 12 46.242 5.187,77 Total 667.814 71.759,67 Percent 89,25 % 10,75 %

Setelah melakukan pengelompokkan data defect 12 bulan, pada tahapan berikutnya penulis melakukan pengolahan data produksi dan data defect

Ko de De fec t Na ma De fec t 1 2 3 4 5 6 7 8 9 10 11 12 To tal % De fec t% Cu m B3 9A RO LLE D I N S CA LE -M TY PE 72 1,7 7 1.5 67 ,24 1.2 34 ,93 1.1 23 ,24 1.8 28 ,64 1.6 52 ,32 1.1 91 ,13 14 7,9 9 24 4,6 1.9 78 ,1 1.1 29 ,55 1.4 53 14 .27 2,5 1 34 34 B7 0 ED GE CR AC K 62 8,0 1 58 0,2 9 1.0 77 ,73 77 1,8 7 98 8,8 2 51 7,1 3 1.0 87 ,37 15 4,1 49 7,7 2 74 2,9 9 -52 2,1 7.5 68 ,13 18 52 C7 7 BA D T RIM ME D 40 8,9 1 -64 9,8 4 83 2,8 7 57 0,4 1 38 4,1 9 61 5,6 8 62 3,4 1 75 7,9 5 35 1,1 9 5.1 94 ,45 12 64 A0 2S SLI VE R -34 8,7 8 89 3,3 3 -76 3,7 3 60 5,5 9 43 0,9 43 5,4 5 -53 8,6 8 62 6,8 6 4.6 43 ,32 11 75 B7 1 DA MA GE ED GE 35 0,4 2 -1.2 57 ,04 81 7,9 4 46 7,0 6 -49 9,4 5 32 9,3 4 44 0,9 1 -4.1 62 ,16 10 85 Ot h, OT HE RS DE FE CT -1.1 90 ,61 -46 1,6 5 -23 2,2 7 -86 1,3 5 -2.7 45 ,88 6 91 C4 7 PO OR CL EA NL INE SS -74 8,2 2 1.0 85 ,1 -1.8 33 ,32 4 95 C7 8 BU RR -56 5,1 9 -20 1,0 7 -30 4,1 7 -1.0 70 ,43 3 98 B3 9B RO LLE D I N S CA LE -FL AC K C LU ST ER E 45 9,8 3 -39 2,7 7 85 2,6 2 100 42 .34 2,8 100 TO TA L Tab el 4. 4 Data Jen is Defe ct L in i CP L dala m T on

4.3 Penerapan Metode Six Sigma ( DMAIC )

Dalam pengolahan data, penulis menerapkan metode Six Sigma dengan pendekatan konsep DMAIC. Konsep DMAIC merupakan siklus kunci untuk peningkatan menuju target Six Sigma. DMAIC memiliki 5 tahapan strategi yang terstruktur dan sistematis. 5 tahapan tersebut yaitu : Define, Measure, Analyze, Improve, dan Control.

4.3.1 Define ( Mendefinisi )

Tahap define atau pendefinisian merupakan tahap awal dari implementasi konsep Six Sigma, tahap ini mempunyai tujuan untuk menggambarkan permasalahan yang terjadi pada Lini CPL serta mencari proses yang mempunyai kontribusi terbesar dalam penyebab kecacatan pada produk coil. Di lini CPL (Continuous Pickling Line) merupakan proses yang bertujuan untuk membersihkan lapisan oksida yang berasal dari permukaan Hot Rolled Coil (HRC) dan melakukan welding antara coil yang baru datang dengan yang di proses serta melakukan proses penggulungan Coil.

Masalah yang akan diidentifikasi pada Lini produksi CPL ini yaitu banyaknya defect pada proses produksi. Dari data produksi dan defect yang diperoleh , maka pada tahap define (definisi) peneliti ingin melakukan pengendalian kualitas untuk menurunkan jumlah defect yang terjadi setiap bulan, hal ini dimaksudkan untuk meminimalisir cacat (defect) yang terjadi di PT

Krakatau Steel (persero) Tbk,sehingga hal tersebut mampu berefek kepada turunnya biaya produksi dan meningkatnya produktivitas perusahaan.

Untuk menjabarkan permasalahan defect yang ada, penulis membuat histogram data dari total produksi dan total defect lini CPL adalah sebagai berikut:

Gambar 4. 16 Grafik Perbandingan Total Produksi Dengan Total Defect

Untuk mengetahui dengan jelas proporsi defect terhadap total produksi, maka penulis menghitung persentase perbandingan antara total defect dengan total produksi yang disajikan dalam bentuk diagram pie.

Gambar 4. 17 Grafik Proporsi Defect Terhadap Total Produksi

Berdasarkan diagram tersebut, terlihat bahwa defect dalam setahun di Lini CPL mencapai 10.75 % dari total produksi yang ada. Setelah mengetahui gambaran permasalahan yang terjadi berkaitan defect, penulis menentukan CTQ ( Critical to Quality ) pada Lini CPL. Dimana CTQ merupakan semua atribut-atribut yang sangat penting untuk diperhatikan karena berkaitan langsung dengan kebutuhan dan kepuasan konsumen. Berdasarkan data yang diterima mengenai produk coil di Lini CPL divisi CRM, defect yang sangat dominan terhadap produksi yaitu sebagai berikut :

Tabel 4. 5 Jenis defect terbesar pada lini CPL Nama Defect Keterangan Defect Penyebab Defect Gambar Defect Rolled in

Scale Lubang/baret yang memanjang cukup dalam karena teroksidasi

Potongan-potongan

partikel/scale di permukaan coil yang ikut tergulung selama rolling panas dan sulit untuk dihapus selama pemrosesan . Goresan selama rolling panas yang teroksidasi karena suhu tinggi dan tidak ada jalan keluar. Edge Crack Sebagian tepi robek terjadi di sepanjang strip coil.

Asal defect ini dikarenakan penempatan sisi coil yang buruk pada pemangkasan di CPL, penempatan yang buruk pada pisau pemangkasan.

Bad

Trimmed Pemotongan tepi coil tidak sempurna/buruk

Pisau pemangkas kurang tajam

Tabel diatas merupakan deskripsi CTQ yang terdapat pada Lini CPL. CTQ tersebut antara lain : Rolled In Scale, Edge Crack, dan Bad Trimmed. Ketiga CTQ tersebut memiliki pengaruh yang cukup signifikan terhadap reject yang terjadi.

4.3.2 Measure ( Mengukur )

Measure merupakan tindak lanjut dari tahap define yang bertujuan mengevaluasi sistem pengukuran, dan menaksir kemampuan baseline kinerja proses. Dari data jenis defect yang dirangkum, kemudian diolah dengan menggunakan Diagram Pareto untuk mengetahui defect tertinggi yang terdapat pada Lini CPL.

Gambar 4. 18 Diagram Pareto Klasifikasi Defect

Dari Diagram Pareto diatas, dapat diketahui bahwa 3 jenis defect terbesar selama periode 2013 di Lini CPL yaitu, B39A (ROLLED IN SCALE-M TYPE) dengan bobot 34%, B70 (EDGE CRACK) dengan bobot 18% , dan C77 (BAD TRIMMED) dengan bobot 12%. Sehingga perbaikan utama penulis memfokuskan perbaikan pada ketiga jenis defect tersebut.

Untuk mengetahui level sigma proses pada Lini CPL, penulis melakukan penghitungan DPMO dan % Yield. Sehingga dapat ditentukan posisi current sigma proses pada lini CPL.

Tabel 4. 6 Pengukuran DPMO dan Nilai Sigma Pada Lini CPL

Bulan Produksi ( Ton )

Defect

( Ton )

CTQ DPMO % Yield Level Sigma 1 53.112 4.601,55 3 28.879,54 97,11% 3,4 2 50.745 6.400,02 3 42.040,40 95,80% 3,23 3 62.032 9.232,27 3 49.610,25 95,04% 3,15 4 40.768 7.288,41 3 59.592,57 94,04% 3,06 5 59.098 7.938,08 3 44.773,54 95,52% 3,2 6 60.149 7.459,32 3 41.338,01 95,87% 3,24 7 63.412 7.114,27 3 37.397,08 96,26% 3,28 8 62.583 1.870,33 3 9.961,86 99,00% 3,83 9 51.151 3.243,94 3 1.139,63 97,89% 3,53 10 58.044 5.982,46 3 34.355,89 96,56% 3,32 11 60.478 5.441,25 3 29.990,24 97,00% 3,38 12 46.242 5.187,77 3 37.395,80 96,26% 3,28

Tabel 4. 7 Current Sigma Lini CPL Current Sigma Level Total 2.003.442 Good 1.931.682 Defects 71.759,7 DPM 35.818,2 Yield 96,42% Sigma Level 3,3

Dari tabel perhitungan DPMO di atas didapatkan bahwa posisi Current

Sigma perusahaan pada lini CPL berada pada level 3,33 sigma. Angka tersebut

belum menunjukkan angka kapabilitas proses yang maksimal. Penelitian menunjukkan bahwa perusahaan yang berada pada level 3 sigma menghabiskan

-10-15% dari total penjualan untuk biaya kualitas. Oleh karena itu perusahaan harus meningkatkan level sigmanya hingga ke level 4, 5, dan 6 untuk mengoptimalkan keuntungan perusahaan. Level 3 sigma merupakan level rata-rata industri besar Indonesia. Namun demikian tentu perusahaan harus meningkatkan level sigma agar mampu bersaing di industry skala Internasional.

4.3.3 Analyze (Menganalisis)

Analyze merupakan tahap selanjutnya setelah measure, yaitu tahap untuk menganalisis dan mengurangi variable dengan analisa dan hipotesis grafik yang menguji dan mengidentifikasi beberapa faktor vital unutuk proses perbaikan. Pada tahap analyze ini penulis menggunakan tools Fishbone Digram dan tabel FMEA.

Fishbone diagram dan tabel FMEA dibuat oleh penulis dengan cara membegikan kuisoner dan mendiskusikan langsung dengan pembimbing lapangan terkait, yang sangat paham dengan kondisi aktual lapangan.

Setelah mengetahui fokus perbaikan utama berkaitan defect yang signifikan, maka penulis melakukan analyze mencari akar penyebab dari defect yang terjadi dengan melakukan analisis 4M (Man, Material, Methode, Machine) dengan Fishbone diagram.

Berikut ini adalah diagram fishbone (sebab akibat) yang menunjukkan terjadinya defect Rolled in Scale, Edge Crack, dan Bad trimmed :

ROLLED IN SCALE Machine Material Man Methode Kurang teliti

komposisi bahan baku yang kurang baik Umur mesin sudah

melewati umur ekonomis

Temperature mesin Terlalu tinggi Kurangnya maintenance mesin Kesalahan inspeksi Tidak konsisten Menjalankan SOP Penggunaan mesin terus menerus

EDGE CRACK Machine Material Man Methode Kurang teliti Pisau Side Trimmer

tidak tajam / tumpul

komposisi bahan baku yang kurang baik Umur mesin sudah

melewati umur ekonomis

Setting / penempatan pisau yang tidak tepat

Kurangnya maintenance mesin Kesalahan inspeksi Kurang konsentrasi kelelahan Penggunaan mesin terus menerus Pisau tidak bekerja

dengan baik

BAD TRIMMED Machine Material Man Methode Kurang teliti Pisau Side Trimmer

tidak tajam / tumpul

komposisi bahan baku yang kurang baik Umur mesin sudah

melewati umur ekonomis

Setting / penempatan pisau yang tidak tepat

Kurangnya maintenance mesin Kesalahan inspeksi Kurang konsentrasi kelelahan Penggunaan mesin terus menerus Trimmer tidak bekerja

dengan baik

Salah memasukkan

parameter Operator tidak konsisten

Menjalankan SOP Vibrasi tidak sesuai standar Camber tidak sesuai standar Necking tidak sesuai standar Hardness tidak sesuai dengan grade

Tabel 4. 8 Pembobotan Nilai Tabel FMEA

Berdasarkan hasil pembobotan poin tabel FMEA defect Rolled In Scale yang telah dilakukan, maka perbaikan yang menjadi skala prioritas yaitu pada faktor mesin. Dimana faktor mesin yang sudah melebihi umur ekonomis menjadi penyebab temperature suhu mesin yang sangat tinggi, sehingga berefek menjadi

defect Rolled in scale.

CTQ Failure Modes Failure Effects Causes of Failure Current Control S E V

OCC DET RPN Recommend Actions Rolled In Scale adanya lubang dan baretan memanjang pada gulungan coil Suhu temperature mesin yang sangat tinggi umur mesin sudah melebihi umur ekonomis Saat pengiriman coil ke N1 yard sebelum dilakukan proses di CPL, operator melakukan inspeksi coil berkaitan defect tersebut 6 8 9 432 Perawatan mesin secara berkala kekerasan coil menjadi bervariatif Komposisi bahan baku yang kurang baik 4 6 3 72 Pengecekan bahan material lebih dini sebelum proses, Mencari supply bahan baku alternative Operator tidak teliti, tidak menjalankan SOP secara tepat Kurangnya pengawasan inspeksi 8 6 6 288 Penggalakkan program 5R, perbaikan lingkungan kerja yang ergonomis, pengawasan yang lebih terhadap operator Umur ekonomis dan efektivitas mesin berkurang Penggunaan mesin secara terus menerus 6 5 6 180 Studi kelayakan mesin/teknologi baru

Tabel 4. 9 Pembobotan Nilai Tabel FMEA

Berdasarkan hasil pembobotan poin tabel FMEA defect Edge Crack yang telah dilakukan. maka perbaikan yang menjadi skala prioritas yaitu faktor mesin. CTQ Failure Modes Failure Effects Causes of Failure Current Control S E V OCC DET RPN Recommend Actions Edge Crack Sebagian tepi robek terjadi di sepanjang strip coil. adanya robekan di tepi coil Pisau mesin tidak bekerja dengan baik / tumpul penggantian pisau mesin ketika menemukan defect tersebut 7 8 7 392 Perawatan secara berkala pada pisau side trimmer, studi kelayakan mesin/teknologi baru Kekerasan coil menjadi bervariatif dan berefek pada pemotongan yang tidak sesuai grade standar Komposisi bahan baku yang kurang baik 4 6 6 144 pengecekan bahan material lebih dini, Mencari supply bahan baku alternative salah memasang / setting pisau Operator Kurang teliti menjalankan SOP 8 5 3 120 Penggalakkan program 5R, perbaikan lingkungan kerja yang ergonomis, pengawasan yang lebih terhadap operator, pembaharuan SOP Posisi antara coil dan pisau menjadi tidak sesuai standar Setting penempatan sisi coil dan pisau yang tidak tepat 4 3 4 48 pengecekan kembali posisi coil dan penempatan pisau sebelum diproses

Dimana pisau mesin yang tidak bekerja dengan baik / tumpul menjadi penyebab utama robekan pada tepi coil, sehingga berefek menjadi defect Edge Crack.

Tabel 4. 10 Pembobotan Nilai Tabel FMEA

CTQ Failure Modes Failure Effects Causes of Failure Current Control S E V OCC DET RPN Recommend Actions Bad Trimmed Sebagian tepi robek terjadi di sepanjang strip coil. adanya robekan di tepi coil Pisau mesin tidak bekerja dengan baik / tumpul penggantian pisau mesin ketika menemukan defect tersebut 7 7 8 392 Perawatan secara berkala pada pisau side trimmer, studi kelayakan mesin/teknolog i baru Kekerasan coil menjadi bervariatif dan berefek pada pemotongan yang tidak sesuai grade standar Komposisi bahan baku yang kurang baik 6 3 7 126 Pengecekan bahan material lebih dini, Mencari supply bahan baku alternative salah memasang / setting pisau Operator Kurang teliti menjalankan SOP 6 5 3 90 Penggalakkan program 5R, perbaikan lingkungan kerja yang ergonomis, pengawasan yang lebih terhadap operator, pembaharuan SOP Posisi antara coil dan pisau menjadi tidak sesuai standar Setting penempatan sisi coil dan pisau yang tidak tepat 3 3 5 45 pengecekan kembali posisi coil dan penempatan pisau sebelum diproses

Berdasarkan hasil pembobotan poin tabel FMEA defect Bad Trimmed yang telah dilakukan, maka perbaikan yang menjadi skala prioritas yaitu faktor mesin. Dimana pisau mesin yang tidak bekerja dengan baik / tumpul menjadi penyebab utama robekan pada tepi coil, menjadi defect Bad Trimmed.

4.3.4 Improve (Memperbaiki)

Improve adalah tahap yang bertujuan untuk menemukan hubungan-hubungan variable diantara beberapa faktor vital, menetapkan toleransi pengoperasian, dan mengesahkan pengukuran.

Pada tahap ini penulis menganalisa dan memberikan masukkan terhadap fokus penanggulangan defect tersebut. Berikut tabel penanggulangannya dengan tabel 5W + 1H :

Tabel 4. 11 Analisa 5W + 1H Defect Rolled In Scale

Faktor What Why How Where When Who

Penyebab Mengapa Bagaimana Tempat Kapan Siapa

Man Operator tidak konsisten menjalankan SOP, operator mesin kurang teliti. Kurangnya pengawasan / monitoring yang intensif terhadap operator, kondisi lingkungan kerja yang tidak ergonomis, kurangnya motivasi para pekerja Penggalakkan program 5R, perbaikan lingkungan kerja yang ergonomis, pengawasan yang lebih terhadap operator Pabrik CRM lini CPL pada proses pemansan dan penggulun gan coil Supervisor pengendalian kualitas CPL

Machine Tidak stabilnya suhu mesin (terlalu panas) Umur mesin sudah melebihi batas ekonomis Perawatan secara berkala, studi kelayakan mesin/teknologi baru Pabrik CRM lini CPL Saat proses oksidasi coil Teknisi proses CPL Material Komposisi bahan baku yang kurang baik dari proses sebelumnya di HSM

Bahan baku tidak sesuai grade, harga material yang tinggi Mencari supply bahan baku alternative, mempercepat pembangunan Blast Furnace Pabrik CRM lini CPL Saat produk HSM datang dan proses necking Teknisi pengedalian kualitas produk release Methode Kurangnya maintenance mesin, kesalahan inspeksi Penggunaan mesin secara terus-menerus, kurangnya pengawasan / monitoring terhadap proses inspeksi Pengawasan inspeksi lebih dini, penjadwalan maintenance mesin lebih korektif dan preventif Pabrik CRM lini CPL Sebelum coil masuk proses oksidasi Petugas pengamat proses & inspeksi CPL

Tabel 4. 12 Analisa 5W + 1H Defect Edge Crack

Faktor What Why How Where When Who

Penyebab Mengapa Bagaimana Tempat Kapan Siapa

Man Operator tidak konsisten

menjalankan SOP dan operator mesin kurang teliti dalam megoperasikan mesin Kurangnya pengawasan/mon itoring yang intensif terhadap operator, kondisi lingkungan kerja yang tidak ergonomis, kurangnya motivasi para pekerja Penggalakkan program 5R, perbaikan lingkungan kerja yang ergonomis, pengawasan yang lebih terhadap operator, pembaharuan SOP Pabrik CRM lini CPL pada proses pemansan dan penggulun gan coil Supervisor pengendalian kualitas CPL

Machine Pisau side trimmer tidak bekerja dengan baik, pisau side trimmer tidak tajam/tumpul

Penempatan pisau side trimmer yang tidak tepat dan penempatan coil yang tidak tepat, serta umur mesin sudah melebihi batas ekonomis Perawatan secara berkala, studi kelayakan mesin/teknolog baru, inspeksi terhadap penempatan pisau side trimmer dan coil Pabrik CRM lini CPL Saat proses milling oleh mesin trimmer Teknisi proses CPL

Material Komposisi bahan baku yang kurang baik dari proses sebelumnya di HSM

Bahan baku tidak sesuai grade standar, harga material yang tinggi Mencari supply bahan baku alternative, mempercepat pembangunan Blast Furnace Pabrik CRM lini CPL Saat produk HSM datang dan proses necking Teknisi pengedalian kualitas produk release Methode Kurangnya maintenance mesin secara intensif, kesalahan inspeksi, setting penempatan pisau Penggunaan mesin terus-menerus, kurangnya pengawasan terhadap proses perawatan mesin intensif serta pengawasan inspeksi lebih dini Pabrik CRM lini CPL Sebelum coil masuk proses pemotong an Petugas pengamat proses & inspeksi CPL

Tabel 4. 13 Analisa 5W + 1H Defect Bad Trimmed

Faktor What Why How Where When Who

Penyebab Mengapa Bagaimana Tempat Kapan Siapa

Man Operator mesin kurang teliti dalam mengoperasik an mesin, operator tidak konsisten menjalankan SOP Kondisi lingkungan kerja yang tidak ergonomis, kurangnya pengawasan/ monitoring terhadap operator, kurangnya motivasi para pekerja Penggalakkan program 5R, perbaikan lingkungan kerja yang ergonomis, pengawasan yang lebih terhadap operator, pembaharuan SOP Pabrik CRM lini CPL pada proses pemansan dan penggulungan coil Supervisor pengendalian kualitas CPL Machine Pisau pemangkas mesin/ side trimmer tidak tajam/tumpul, trimmer tidak bekerja dengan baik Setting/penempat an pisau side trimmer yang tidak tepat,

umur mesin sudah melebihi batas ekonomis,vibrasi tidak sesuai standar Perawatan secara berkala, studi kelayakan mesin/teknolo gi baru Pabrik CRM lini CPL Saat proses milling oleh mesin trimmer Teknisi proses CPL

Material Hardness tidak sesuai dengan grade, camber tidak sesuai standar, necking tidak sesuai standar Komposisi / pencampuran material bahan baku yang kurang baik dari proses sebelumnya di HSM, harga material yang tinggi Mencari supply bahan baku alternative, mempercepat pembangunan Blast Furnace Pabrik CRM lini CPL Saat produk HSM datang dan proses necking Teknisi pengedalian kualitas produk release Methode Kesalahan inspeksi , setting /penempatan pisau yang tidak tepat Kurangnya pengawasan/moni toring yang intensif pada proses inspeksi, salah memasukkan parameter Pengawasan inspeksi lebih dini dan intensif Pabrik CRM lini CPL Sebelum coil masuk proses pemotongan Petugas pengamat proses & inspeksi CPL

Untuk mengetahui hasil dari improvement yang dilakukan, maka penulis membuat estimasi revenue yang akan didapatkan jika mampu menekan tingkat

defect dengan menerapkan metode Six Sigma. Berikut merupakan tabel

perhitungan keuntungan dan tabel Six Sigma Cost Quality produk CRC pada Lini CPL :

Tabel 4. 14 Perhitungan Keuntungan Biaya di Lini CPL

No Biaya Harga Satuan

1. Biaya Produksi

Biaya Material 660,86 USD/ton Biaya Variabel Konversi 8,46 USD/ton 2. Total Biaya Variabel 669,32 USD/ton Biaya Tetap 7,29 USD/ton Total Biaya Variabel 669,32 USD/ton 3. Total Biaya Produksi 676,61 USD/ton

4. Harga Jual 798,75 USD/ton

Tabel 4. 15 Perhitungan Six Sigma Cost Quality Pabrik CRM Pada Lini CPL

Current Numbers

Total Good Defects Conversion Current Sigma Level

2.003.442 1.931.682 71.759,67 96,41818% Good Yield (%) 96,418% Good / Total DPU Defects (%) 3,582% Defects / Total

DPU 0,03582 (Total - Good) / Total DPM 35.818,2 DPU x 1.000.000 Sigma Level 3,3 Refer to Sigma Chart Revenue x Good: $235.935.680

Revenue x Defects: $8.764.726,09 Revenue x Total: $244.700.405,88 0,5 Sigma Improvement

Total Good Defects Conversion Sigma Level Opportunity 1

2.003.442 1.981.957 21.484,91 98,92760% Good Yield (%) 98,9276% Good / Total DPU Defects (%) 1,072% Defects / Total

DPU 0,01072 (Total - Good) / Total DPM 10.724 DPU x 1.000.000 Sigma Level 3,8 Refer to Sigma Chart Revenue x Good: $242.076.239

Revenue x Defects: $2.624.167,15 Revenue x Total: $244.700.405,88 1 Sigma Improvement

Total Good Defects Conversion Sigma Level Opportunity 2

2.003.442 1.998.323 5.118,79 99,74450% Good Yield (%) 99,7445% Good / Total DPU Defects (%) 0,256% Defects / Total

DPU 0,00256 (Total - Good) / Total DPM 2.555 DPU x 1.000.000 Sigma Level 4,3 Refer to Sigma Chart Revenue x Good: $244.075.196

Revenue x Defects: $625.209,54 Revenue x Total: $244.700.405,88 1,5 Sigma Improvement

Total Good Defects Conversion Sigma Level Opportunity 3

2.003.442 2.002.474 967,66 99,95170% Good Yield (%) 99,9517% Good / Total DPU Defects (%) 0,0483% Defects / Total

DPU 0,000483 (Total - Good) / Total DPM 483 DPU x 1.000.000 Sigma Level 4,8 Refer to Sigma Chart Revenue x Good: $244.582.216

Revenue x Defects: $118.190,30 Revenue x Total: $244.700.405,88

2 Sigma Improvement

Total Good Defects Conversion Sigma Level Opportunity 4

2.003.442 2.003.298 144,25 99,99280% Good Yield (%) 99,9928% Good / Total DPU Defects (%) 0,0072% Defects / Total DPU 0,000072 (Total - Good) / Total

DPM 72 DPU x 1.000.000

Sigma Level 5,3 Refer to Sigma Chart

Revenue x Good: $244.682.787

Revenue x Defects: $17.618,43

Revenue x Total: $244.700.405,88

2,5 Sigma Improvement

Total Good Defects Conversion Sigma Level Opportunity 5

2.003.442 2.003.425 17,03 99,99915% Good Yield (%) 99,999% Good / Total DPU Defects (%) 0,00085% Defects / Total DPU 0,0000085 (Total - Good) / Total

DPM 8,5 DPU x 1.000.000

Sigma Level 5,8 Refer to Sigma Chart

Revenue x Good: $244.698.326

Revenue x Defects: $2.079,95

Revenue x Total: $244.700.405,88

2,69857795313181 Sigma Improvement

Total Good Defects Conversion Sigma Level Opportunity 6

2.003.442 2.003.435 6,81 99,99966% Good Yield (%) 99,9997% Good / Total DPU Defects (%) 0,00034% Defects / Total DPU 0,0000034 (Total - Good) / Total

DPM 3,4 DPU x 1.000.000

Sigma Level 6,0 Refer to Sigma Chart

Revenue x Good: $244.699.574

Revenue x Defects: $831,98

Revenue x Total: $244.700.405,88

Sigma Improvement Revenue ( $ )

0,5 242.076.239 1 244.075.196 1,5 244.582.216 2 244.682.787 2,5 244.698.326 2,69 244.699.574

Dari tabel perhitungan diatas, dapat diketahui bahwa profit perusahaan akan berbanding lurus naik dengan kenaikan level sigma. Semakin tinggi kenaikan level sigma maka perusahaan akan maksimal dalam mendapatkan

-keuntungan. Untuk lebih jelasnya penulis membuat diagram scatter plot antara sigma improvement dengan revenue.

Gambar 4. 22 Scatterplot Revenure dengan Sigma Improvement

Dengan menggunakan scatter diagram, grafik menunjukkan adanya korelasi signifikan antara peningkatan level sigma dengan revenue yang dihasilkan. Revenue akan mencapai titik tertinggi pada titik sigma improve 2,69 yaitu dengan revenue $ 244.699.574 . Sehingga dapat disimpulkan bahwa dengan meningkatkan level sigma proses maka perusahaan akan semakin tinggi mendapatkan revenue. Sigma proses akan meningkat bila perusahaan mampu menekan angka defect produksi. Oleh karena itu sangat penting mengendalikan kualitas dari sebuah lini produksi guna memaksimalkan profit perusahaan.

3.0 2.5 2.0 1.5 1.0 0.5 $ 245,500,000 $ 245,000,000 $ 244,500,000 $ 244,000,000 $ 243,500,000 $ 243,000,000 $ 242,500,000 $ 242,000,000 Sigma Improvement R ev en ue

4.3.5 Control (Mengendalikan)

Pada tahap terakhir yaitu control, alat bantu quality yang digunakan adalah SOP (Standard Operating Procedure), yang berguna dalam memperbaiki tahap operasi pada Lini CPL sehingga persentase munculnya defect akan semakin mengecil.

Tahap Control atau pengendalian adalah tahap terakhir yang bertujuan untuk menentukan kemampuan mengendalikan beberapa faktor vital dan menerapkan sistem pengendalian proses. Usulan rencana perbaikan (Recommended Action) yang dibuat berdasarkan penyebab-penyebab kegagalan dan data modus kegagalan pelaksanaannya hanya berupa usulan perbaikan. Adapun beberapa pengendalian untuk mengontrol hal-hal yang dilakukan adalah sebagai berikut :

1. Melakukan proses produksi sesuai dengan Standard Operating Procedure yang berlaku pada Lini CPL

Diagram di atas merupakan Standard Operating Procedure untuk proses produksi Lini CPL agar mendapatkan hasil produksi yang lebih baik serta penurunan jumlah produk defect

2. Melakukan proses inspeksi dengan Standard Processing Inspection yang berlaku pada Lini CPL

Entry Threading

Normal Run Tail out

Exit

Gambar 4. 24 Standard Processing Inspection Lini CPL

Selama proses pada lini CPL berlangsung, Tim QC melakukan tahapan proses sebagai berikut :

Entry

Disini coil diperiksa apakah data fisik dari coil tersebut sesuai dengan OS Threading

- cek actual : dimensi, surface, shap, cleanliness (untuk produk HR/PO), Grammage / Kerataan Oiling (Untuk produk HR/PO) dan Side Trimmed

- ambil sampel NORMAL RUN(

- cek actual : Shape, Surface, Profile (Thickness) & Kerataan Oiling untuk produk HR/PO)

- input data to main Frame TAIL OUT

- Cek actual : Dimensi, Shape, Surface, Cleanliness (Produk HR/PO) & Grammage/Kerataan Oiling (Produk HR/PO)

- ambil sampel .EXIT

Cek actual weight, Coiling Condition, Edge Condition, QC-card, (WIP), & Labelling (Produk HR/PO)

Inspeksi dilakukan sepanjang proses berlangsung. Jika terjadi cacat karena proses trimming, maka proses akan diberhentikan sejenak, dan akan dilanjutkan setelah mesin diperbaiki. Akan tetapi, jika cacat terjadi karena material maka proses terus berjalan. Pada akhir proses barulah ditentukan oleh tim manajemen apakah coil tersebut akan direpair atau disendback ke HSM (jika cacat yang terjadi adalah responsible by HSM)

Tabel 4. 16 Kriteria Standar Finish Product Lini CPL No. Kelas/Status Definisi

1. Prime To Order Adalah produk yang spesifikasinya dan kualitasnya sesuai dengan permintaan order konsumen

2. Prime Stock Adalah produk yang spesifikasinya tidak sesuai dengan permintaan (order) konsumen yang telah diterima, tetapi tidak sesuai dengan produk standar yang ditetapkan

3. Secondary Stock Adalah produk yang kualitasnya tidak sesuai dengan standar inspeks yang telah ditetapkan, tetapi masih dapat dikelompokkan sebagai hasil produksi