LAMPIRAN A

PERHITUNGAN NERACA MASSA & ENERGI

• Perhitungan Neraca Massa

Basis perhitungan : 1 Jam Operasi Kapasitas Produksi =15000 tahun ton x hari 330 tahun 1 x ton 1 kg 1000 x jam 24 hari 1 = 1893,94 jam kg

Dari literatur didapat biji coklat kering hasil fermentasi terdiri dari : 6 % kulit dan 94 % keping biji. Keping biji coklat kering hasil fermentasi rata-rata mengandung 2,5 % air dimana keping biji tanpa air mengandung 54 % lemak dan 46 % padatan coklat (tepung). Lemak cokelat mengandung pelarut n-pentana tidak lebih dari 5 ppm, air tidak lebih dari 0,5 %. Produk samping yang dihasilkan adalah tepung coklat (cocoa powder), kandungan lemak tidak lebih dari 2 % dan pelarut tidak lebih dari 5 ppm, dalam % berat. (US Patent references 6361814, 2002).

Dengan metode ekstraksi menggunakan pelarut organik (n-pentana) lemak dapat diekstrak sebanyak 99 % dari total lemak dalam bahan baku. Untuk mendapatkan 1893,94 kg/jam lemak coklat dibutuhkan bahan baku sebanyak :

99 , 0 jam / kg 94 , 1893

= 1913,07 kg/jam lemak dilarutkan dalam n-pentana Kebutuhan keping biji coklat non air hasil fermentasi :

54 , 0 jam / kg 1913,07 = 3542,722 kg/jam Total kebutuhan keping biji coklat tanpa kulit :

975 , 0 jam / kg 3542,722 = 3633,56 kg/jam Total kebutuhan biji coklat kering hasil fermentasi :

94 , 0 jam / kg 3633,56 = 3865,49 kg/jam

Kapasitas bahan baku = 3865,49 jam kg x kg 1000 ton 1 x hari 1 jam 24 x tahun 1 hari 330 = 30614,68 ton/tahun.

LA-1. Hammer Mill -101

Tujuan : Memisahkan kulit biji dengan keping biji dan menghaluskan keping biji menjadi ukuran yang diinginkan.

Pada bagian atas hammer mill dilengkapi dengan blower, blower ini berguna untuk menarik kulit biji dan kotoran – kotoran lainnya.

Alur 1

F1 (bahan baku) = 3865,49 kg/jam

F1kulit = 0,06 x 3865,49 kg/jam = 231,929 kg/jam

F1keping biji = 0,94 x 3865,49 kg/jam = 3633,56 kg/jam

Alur 2

F2kulit = 0,06 x 3865,49 kg/jam = 231,929 kg/jam

Alur 3

F3keping biji basah = 0,94 x 3865,49 kg/jam = 3633,56 kg/jam

Kandungan air : F3air = 0,025 x 3633,56 kg/jam = 90,839 kg/jam

F3keping biji kering = 3633,56 – 90,839 = 3542,722

F3lemak = 0,54 x 3542,722 kg/jam = 1913,07 kg/jam

F3padatan = 0,46 x 3542,722 kg/jam = 1629,652 kg/jam

Tabel LA-1 Neraca Massa pada Hammer Mill - 101

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 1 Alur 2 Alur 3

Kulit 231,929 231,929 -Air 90,839 - 90,839 Lemak 1913,07 - 1913,07 Padatan 1629,652 - 1629,652 Jumlah 3768,853 231,929 3633,56 Jumlah 3865,49 3865,49

Keping biji tediri dari air 2,5 % dan sisanya terdiri 54 % lemak, 46 % padatan dan untuk perhitungan maka n-Pentana di andaikan sebagai n, lemak sebagai l, padatan coklat sebagai p dan air sebagai a.

HM-101 Kulit Keping biji 1 3 Keping biji 2 Kulit

LA-2. Tangki Penampung - 103

Lemak Lemak

Padatan Padatan

Air Air

Tujuan : Memanaskan dan menampung coklat pasta (cocoa liquor) agar seluruh lemak mencair dari padatan coklat.

Pada mixing tank-101 hanya ada 1 alur masuk (F3) dan 1 alur keluar (F4).

maka massa yang masuk sama dengan massa yang keluar.

Alur 3 = Alur 4 F3 = F4 = 3633,56 kg/jam F3a = F4a = 0,025 x 3633,56 = 90,839 kg/jam F3l + F3p = F3 – F3a = 3633,56 – 90,839 kg/jam = 3542,722 kg/jam F3l = F4l = 0,54 x 3542,722 = 1913,070 kg/jam F3p = F4p = 0,46 x 3542,722 = 1629,652 kg/jam

Tabel LA-2 Neraca Massa Pada Tangki Penampung - 103 Komponen Masuk (kg/jam)

Alur 3 Keluar (kg/jam) Alur 4 Lemak 1913,070 1913,070 Padatan 1629,652 1629,652 Air 90,839 90,839 Total 3633,56 3633,56

LA-3. Tangki Pencampur - 101

Tujuan : Melarutkan lemak coklat kedalam pelarut n-pentana.

Pada tangki pencampur kelarutan lemak coklat dalam n-pentana adalah 20 %. MT-102 n-Pentana Lemak Padatan air 4 5 6 Lemak Padatan n-Pentana air MT – 101 3 4

Alur 4

F4coklat pasta = 3633,56 kg/jam

F4a = 0,025 x 3633,56 = 90,839 kg/jam F4l + F4p = F4 – F4a = 3633,56 – 90,839 kg/jam = 3542,722 kg/jam F4l = 0,54 x 3542,722 = 1913,070 kg/jam F4p = 0,46 x 3542,722 = 1629,652 kg/jam Alur 5 l F n F l F 3 5 3 = + 0,2 0,2 F5p + 0,2 F3l = F3l F5n = 4 F3l

Untuk selanjutnya perbandingan pelarut n-pentana dan lemak coklat adalah 4 : 1 F5n = 4 x 1913,070 = 7652,280 kg/jam Alur 6 F6 = F4 + F5 = 3633,56 + 7652,280 = 11285,84 kg/jam F6l = 1913,070 kg/jam F6p = 1629,652 kg/jam F6n = 7652,280 kg/jam F6a = 90,839 kg/jam

Tabel LA-3 Neraca Massa pada Tangki Pencampur - 101 Komponen Masuk (kg/jam)

Alur 4 Alur 5 Keluar (kg/jam) Alur 6 Lemak 1913,070 - 1913,070 Padatan 1629,652 - 1629,652 n-Pentana - 7652,280 7652,280 Air 90,839 - 90,839 Jumlah 3633,56 7652,280 11285,84 Jumlah 11285,84 11285,84

LA-4. Filter Press - 101 FP - 101 n-Pentana Lemak Air Lemak Padatan n-Pentana Air 6 7 14 Lemak Padatan n-Pentana

Tujuan : Memisahkan fasa cair (lemak dan n-pentana) dan fasa padat (padatan,lemak dan n-pentana).

Dengan metoda ekstraksi menggunakan pelarut, 99 % dari total lemak yang terdapat dalam pasta coklat dapat diekstrak (ketaren, 1986).

Alur 6 F6 = 11285,84 kg/jam F6l = 1913,070 kg/jam F6p = 1629,652 kg/jam F6n = 7652,280 kg/jam F6a = 90,839 kg/jam Alur 7 l F l F 6 7 = 0,99 F7l = 0,99 x 1913,070 = 1893,939 kg/jam l F n F 6 7 = 4 F7n = 4 x 1893,939 = 7575,756 kg/jam F7a = F6a = 90,839 kg/jam F7 = 1893,939 + 7575,756 + 90,839 = 9560,534 kg/jam

Alur 14 F14 = F6 – F7 = 11285,84 – 9560,534 = 1725,306 kg/jam F14p = F6p = 1629,652 kg/jam l F l F 6 8 = 0,01 F14l = 0,01 x 1913,07 = 19,131 kg/jam l F n F 8 8 = 4 F14n = 4 x 19,131 = 76,524 kg/jam

Tabel LA-4 Neraca Massa pada Fillter press - 101

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 6 Alur 7 Alur 14

Lemak 1913,070 1893,939 19,131 Padatan 1629,652 - 1629,652 n-Pentana 7652,280 7575,756 76,524 Air 90,839 90,839 -Jumlah 11285,84 9560,534 1725,306 Jumlah 11285,84 11285,84 LA-5. Separator - 101 Lemak Lemak n-pentana n-pentana Air Air

Tujuan : Memisahkan air dari campuran dengan pengaruh gravitasi lama pemisahan 10 menit.

Pada tangki separator ada 1 alur masuk (F7) dan 2 alur keluar (F18 & F8). Air

dipisahkan keluar melalui alur 19 berdasarkan perbedaan densitas. F7l = F8l = 1893,939 kg/jam F7n = F8n = 7575,756 kg/jam F7a = F18a = 90,839 kg/jam F8 = 9469,695 kg/jam F18 = F18a = 90,839 kg/jam S-101 7 8 18

Tabel LA-5 Neraca Massa Pada Separator - 101 Komponen Masuk (kg/jam)

Alur 7 Keluar (kg/jam) Alur 8 Keluar (kg/jam) Alur 18 Lemak 1893,939 1893,939 -n-pentana 7575,756 7575,756 -Air 90,839 - 90,839 Jumlah 9560,534 9469,695 90,839 Jumlah 9560,534 9560,534

LA-6. Heat Exchanger

Tujuan : Menaikkan temperatur campuran lemak, pelarut dan air sebelum masuk ke menara evaporator.

Pada heat exchanger hanya ada 1 alur masuk (F7) dan 1 alur keluar (F8). maka

massa yang masuk sama dengan massa yang keluar. F8l = F9l = 1893,939 kg/jam

F8n = F9n = 7575,756 kg/jam

F8 = F9 = 9469,695 kg/jam

LA-7. Evaporator – 101

Tujuan : Memisahkan pelarut n-pentana dengan lemak coklat dengan cara menguapkan n-pentana.

Pada evaporator ada 1 alur masuk (F9) dan 2 alur keluar (F10 & F11).

Kandungan n-pentana pada produk lemak cokelat (F10) adalah 5 ppm.

Evaporator - 101 n-Pentana Lemak n-Pentana 9 11 10 Lemak n-Pentana HE - 101 Lemak n-Pentana 8 9 Lemak n-Pentana

Alur 9 F9l = 1893,939 kg/jam F9n = 7575,756 kg/jam F9 = 9469,695 kg/jam Alur 10 F9l = F10l = 1893,939 kg/jam ) l F ( n F 10 10 = 5 ppm F10n = 6 10 ) (1893,939 x 5 = 0,0095 kg/jam F10 = 1893,939 + 0,0095 = 1893,948 kg/jam Alur 11 F11 = F9 – F10 = 9469,695 – 1893,948 = 7575,746 kg/jam

Tabel LA-6 Neraca Massa pada Evaporator - 101 Komponen Masuk (kg/jam)

Alur 9 Keluar (kg/jam) Alur 10 Alur 11 Lemak 1893,939 1893,939 -n-Pentana 7575,756 0,0095 7575,746 Jumlah 9469,695 1893,948 7575,746 Jumlah 9469,695 9469,695

LA-8. SprayDryer & Cyclon - 101

Tujuan : Menaikkan temperatur campuran cake sehingga pelarut menguap. Pada unit pengering dan siklon ada 1 alur masuk (F14) dan 2 alur

keluar (F15 & F16). Pada sikon terjadi pemisahan uap n-pentana dengan padatan coklat

(tepung coklat). Kandungan n-pentana di padatan coklat tidak lebih 5 ppm. Dalam SD – C – 101 Lemak Padatan n-Pentana 14 15 Lemak Padatan n-Pentana N-pentana 16

neraca massa proses pengeringan diasumsikan udara panas mengandung 0 kg H2O (Himmelblau, 2001). F14 = 1725,306 kg/jam F14p = 1629,652 kg/jam F14l = 19,131 kg/jam F14n = 76,524 kg/jam Alur 15 F14p = F15p = 1629,652 kg/jam F14l = F15l = 19,131 kg/jam ) F ( 14 15 15 p l F n F + = 5 ppm F15n = 6 10 19,131) (1629,652 5 + = 0,0082 kg/jam F15 = 1629,652 + 19,131 + 0,0082 = 1648,791 kg/jam Alur 16 F17 = F15 – F16 = 1725,306 – 1648,791 = 76,515 kg/jam

Tabel LA-7 Neraca Massa pada Cyclon - 101

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 14 Alur 15 Alur 16

Lemak 19,131 19,131

-Padatan 1629,652 1629,652

-n-Pentana 76,524 0,0082 76,515

• Perhitungan Neraca Energi

Basis perhitungan : 1 Jam operasi Suhu referensi : 25 0C

Satuan panas : kilo juole

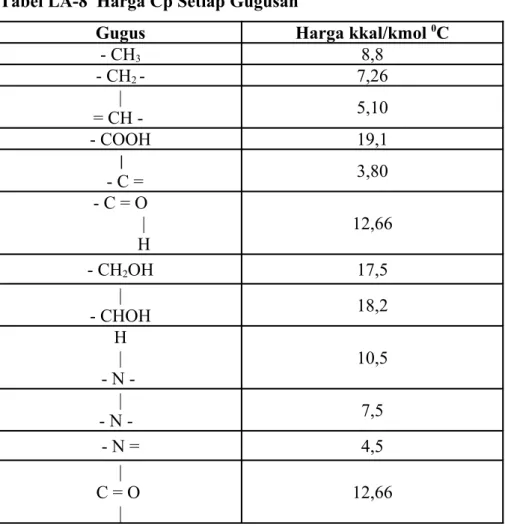

Tabel LA-8 Harga Cp Setiap Gugusan

Gugus Harga kkal/kmol 0C

- CH3 8,8 - CH2 - 7,26 | = CH - 5,10 - COOH 19,1 - C = 3,80 - C = O | H 12,66 - CH2OH 17,5 | - CHOH 18,2 H | - N - 10,5 | - N - 7,5 - N = 4,5 | C = O | 12,66 Sumber : Reid, 1977

Nilai kapasitas panas (Cp) untuk lemak coklat :

1. Palmitic acid (C16H32O2) = CH3(CH2)14COOH

Bm = 256 ; = 1(-CH3) + 14(-CH2-) + 1 (-COOH)

= 1(8,8) + 14(7,26) + 1(19,1)

= 129,54 kkal/kmol0C = 2,117 kj/kg0C

2. Stearic acid (C18H36O2) = CH3(CH2)16COOH

Bm = 284 ; = 1(-CH3) + 16(-CH2-) + 1(-COOH)

= 144,06 kkal/kmol0C = 2,121 kj/kg0C

3. Oleic acid (C18H34O2) = CH3(CH2)7CH = CH(CH2)7COOH

Bm = 282 ; = 1(-CH3) + 14(-CH2-) + 1(CH=CH) + 1(-COOH)

= 1(8,8) + 14(7,26) + 1(5,10) + 1(19,10) = 134,64 kkal/kmol0C = 1,995 kj/kg0C

4. Linoleic acid (C18H32O2) = CH3(CH2)4CH = CHCH2CH = CH(CH2)7 COOH

Bm = 280 ; = 1(-CH3) + 12(-CH2-) + 2(CH=CH) + 1(COOH)

= 1(8,8) + 12(7,26) + 2(5,10) + 1(19,1) = 125,22 kkal/kmol0C = 1,870 kj/kg0C

Nilai kapasitas panas (Cp) untuk padatan coklat :

1. Starch (C6H10O5) = CH3O(COH)2CH2COH

Bm = 162 ; = 1(CH3O) + 1(CH2O) + 1(CH2) + 3 (COH)

= 1(17,5) + 1(18,2) + 1(7,26) + 3(12,66) = 80,94 kkal/mol0C = 2,088 kj/kg0C

2. Karbohidrat (C6H12O6) = CH3(CHOH)4COH

Bm = 180 ; = 1(CH3) + 4(CHOH) + !(COH) = 1(17,5) + 4(18,2) + 1(12,66) = 102,96 kkal/kmol0C = 2,393 kj/kg0C 3. Theobromine (C7H8N4O2) = (C=O)2(NH)N2=N=C=C(CH3)2=CH Bm = 180 ; = 2( _C=O) + (N-H) + 2(N) + (N=) + 2(CH3) + (=C-H) = 2(12,66) + 10,5 + 2(7,5) + 4,5 + 2(3,8) + 2(8,8) + 5,1 = 85,62 kkal/kmol0C = 1,987 kj/kg0C 4. Protein (C2H5NO2) = CH3NHCOOH Bm = 75 ; = 1(CH3) + 1(NH) + 1(COOH) = 8,8 + 10,5 + 19,1 = 38,4 kkal/kmol0C = 2,142 kj/kg0C 5. Nitrogen (N2) = 6,677 kj/kg0C (Perry’s, 1999) 6. P2O5 = 0,063 kj/kg0C (Perry’s, 1999) 7. NaCl = 0,836 kj/kg0C (Perry’s, 1999)

Nilai kapasitas panas (Cp) untuk pelarut :

Nilai kapasitas panas (Cp) untuk air :

Air (H2O) = 4,185 kj/kgoC (Geankoplis, 1983)

Komposisi lemak coklat terdiri : - Palmitic acid : 25 % - Stearic acid : 35 % - Oleic acid : 38 % - Linoleoc acid : 2 % Cp total lemak = 0,25(2,117) + 0,35 (2,121) + 0,38 (1,995) + 0,02 (1,870) = 2,067 kj/kg0C

Komposisi padatan coklat terdiri : - Starch : 14 % - Karbohidrat : 22 % - Protein : 21 % - Theobromine : 4 % - Nitrogen : 32,5 % - P2O5 : 3,5 % - NaCl : 3 %

Komposisi air dalam keping biji coklat :

- Air : 2,5 %

Cp total padatan = 0,14 (2,088) + 0,21 (2,142) + 0,04 (1,987) + 0,325 (6,677) + 0,035 (0,263) + 0,03 (0,836) + 0,22 (2,393)

LA-9. Tangki Penampung - 103

Steam P = 2 atm, T = 180 0C

Coklat pasta Coklat pasta

P =1 atm, T = 30 0C P = 1 atm, T = 60 0C P = 2 atm, T = 100 0C Kondensat Energi Masuk Q = m . Cp . Δt

Jumlah energi masuk (Q masuk) pada 30 oC adalah:

Tabel LA-9 Neraca Energi Masuk pada Tangki Penampung - 103 Komponen m (kg/jam) Cp (kj/kgoC) ΔT (oC) Qm (kj/jam)

Air 90,839 4,185 5 1900,806 Lemak 1913,07 2,067 5 19771,578 Padatan 1629,652 3,552 5 28942,619 Jumlah 3633,56 51687,391 Energi Keluar

Jumlah panas yang keluar (Qkeluar) pada 60 oC adalah :

Tabel LA-10 Neraca Energi Keluar pada Tangki Penampung - 103 Komponen m (kg/jam) Cp (kj/kgoC) ΔT (oC) Qk (kj/jam)

Air 90,839 4,185 35 13305,642

Lemak 1913,07 2,067 35 138401,049

Padatan 1629,652 3,552 35 202598,337

Jumlah 3633,56 361811,737 Panas yang dilepas steam (Qs):

Qs = Qk – Qm = 361811,737 kj/jam – 51687,391 kj/jam = 310124,346 kj/jam

Dari Tabel steam Smith, 2004 diperoleh: HV (180oC, 2 atm) = 2828,6 kJ/kg

Hl (100oC, saturated steam) = 419,0 kJ/kg

Q = Hv - Hl

= 2829,94 kJ/kg – 419,0 kJ/kg = 2410,94 kJ/kg Masa steam yang diperlukan:

MT – 101

kg/jam 128,632 kJ/kg 94 , 410 2 kJ/jam 310124,346 Q Qs m = = =

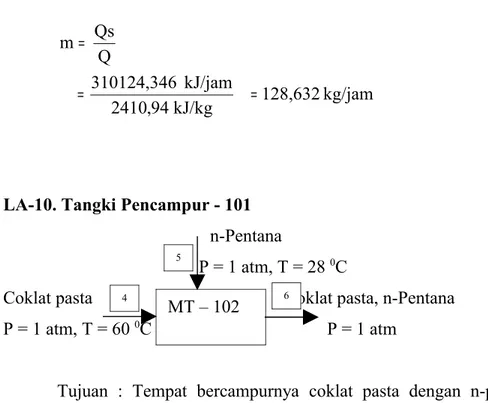

LA-10. Tangki Pencampur - 101 n-Pentana

P = 1 atm, T = 28 0C

Coklat pasta Coklat pasta, n-Pentana

P = 1 atm, T = 60 0C P = 1 atm

Tujuan : Tempat bercampurnya coklat pasta dengan n-pentana, besarnya temperatur hasil pencampuran T3 :

m1 Cp (T3-T1) + m2 Cp (T3-T2) = 0 (Saad, 1994) (3633,56 x 2,845 x (T3 - 60)) + (7652,28 x 4,786 x (T3 - 28) = 0 10337,478 (T3 – 60) + 36623,812 (T3 – 28) = 0 46961,29 T3 = 620248,68 + 1025466,736 T3 = 35 0C Energi Masuk Q = m . Cp . Δt

Jumlah energi masuk (Q masuk) cokelat pasta pada 60 oC, n-pentana pada 28 0C

adalah:

Tabel LA-11 Neraca Energi Masuk pada Tangki Pencampur - 101 Komponen m (kg/jam) Cp (kj/kgoC) ΔT (oC) Qm (kj/jam)

Air 90,839 4,185 35 13305,642 Lemak 1913,07 2,067 35 138401,049 Padatan 1629,652 3,552 35 202598,337 n-pentana 7652,280 4,786 3 109871,436 Jumlah 11285,84 471683,173 MT – 102 4 5 6

Energi Keluar

Jumlah panas yang keluar (Qkeluar) pada 35 oC adalah :

Tabel LA-12 Neraca Energi Keluar pada Tangki Pencampur - 101 Komponen m (kg/jam) Cp (kj/kgoC) ΔT (oC) Qk (kj/jam)

Air 90,839 4,185 10 3801,612 Lemak 1913,07 2,067 10 39543,157 Padatan 1629,652 3,552 10 57885,239 n-pentana 7652,280 4,786 10 366238,121 Jumlah 11285,84 467468,129 LA-11. Evaporator - 101 Steam P = 2 atm, 180 0C P = 1 atm, T = 70 0C n-pentana

Lemak, n-pentana P = 1 atm, T = 105 0C

Lemak, n-pentana

P = 2 atm, 100 0C

Kondensat

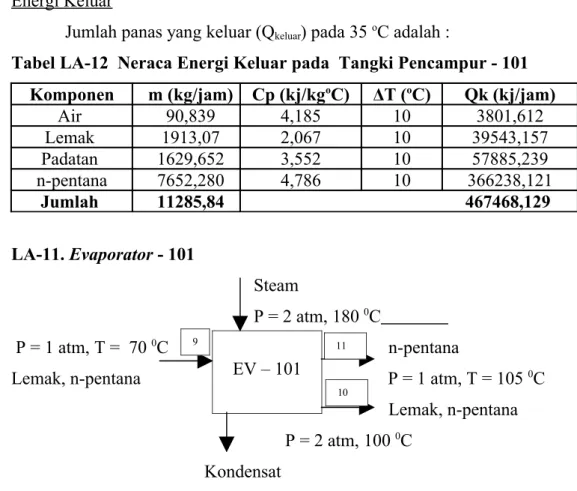

Tujuan : Memekatkan lemak cokelat dengan cara menguapkan n-pentana, kompoisi n-pentana pada produk akhir tidak lebih 5 ppm.

Pada menara evaporator umpan terlebih dahulu melewati heat exchanger untuk menaikkan temperatur sampai 70 0C lalu dipekatkan sampai temperatur 105 0C

Cp umpan dialur 9 = 695 , 9469 939 , 1893 x 2,067 + 695 , 9469 756 , 7575 x 4,786 = 4,242 kj/kg0C

Panas laten (Hvl) n-pentana : 359,491 kj/kg (Reaklaitis, 1983) F Cp (T1 – T2) + S (Q) = L hl + ∑ V Hvl (Geankoplis, 1983) 9469,695 x 4,274 (105 – 70) + S (2410,94) = 1893,948 (0) + 7575,746 (359,491) S (2410,94) = 2723404,93 - 1405965,617 S = 94 , 2410 3 1317439,31 = 546,442 kg/jam

Jumlah steam yang dibutuhkan pada unit evaporator adalah 546,442 kg/jam. Energi

Masuk

Jumlah energi panas yang masuk (Qmasuk) pada 70 oC adalah :

EV – 101

9 11

Tabel LA-13 Neraca Energi Masuk pada Evaporator - 101

Komponen m (kg/jam) Cp (kj/kgoC) ΔT (oC) Qm (kj/jam)

Lemak & n-pentana 9469,695 4,242 45 1838340,723 Jumlah 9469,695 1838340,723 Energi Keluar Q = m . Cp . Δt

Jumlah energi keluar (Q keluar) pada 105 oC adalah:

Tabel LA-14 Neraca Energi Keluar pada Evaporator - 101

Komponen m (kg/jam) Cp (kj/kgoC) ΔT (oC) Qk (kj/jam)

n-pentana 7575,746 3,130 80 1896967,049

Lemak & n-pentana

1893,948 2,067 80 313183,24

Jumlah 9469,694 2210150,289

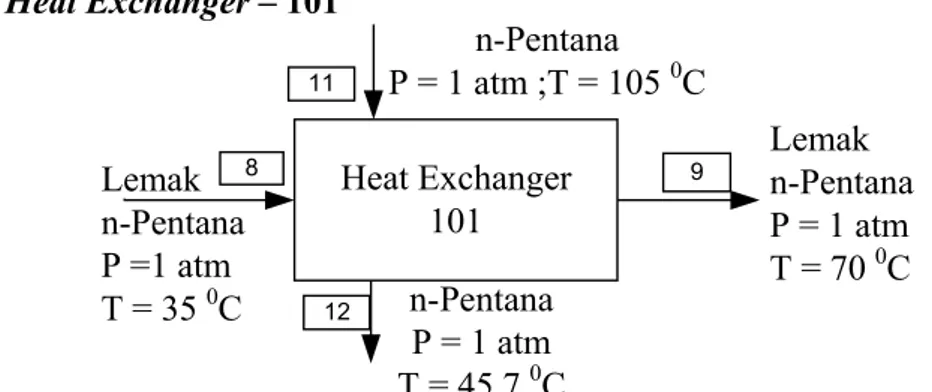

LA-12. Heat Exchanger – 101

Fungsi : Menaikkan umpan dialur 8 sebelum masuk ke menara evaporator dan menurunkan temperatur uap n-pentana sebelum kembali di alirkan ke kondensor untuk kembali dicairkan.

Q = W1 x Cp1 x ΔT = W2 x Cp2 x Δt (Kern, 1965) Q = 9469,695 x 4,242 x ( 70 – 35 ) = 7575,746 x 3,13 (105 – t1) 1405965,617 – 2489768,923 = 23712,085 t1 t1 = 45,70 0C Energi Masuk Q = m . Cp . Δt

Jumlah panas masuk (Q masuk) pada 35 oC adalah:

Heat Exchanger 101 n-Pentana P = 1 atm ;T = 105 0C Lemak n-Pentana P =1 atm T = 35 0C 8 11 9 Lemak n-Pentana P = 1 atm T = 70 0C 12 n-Pentana P = 1 atm T = 45,7 0C

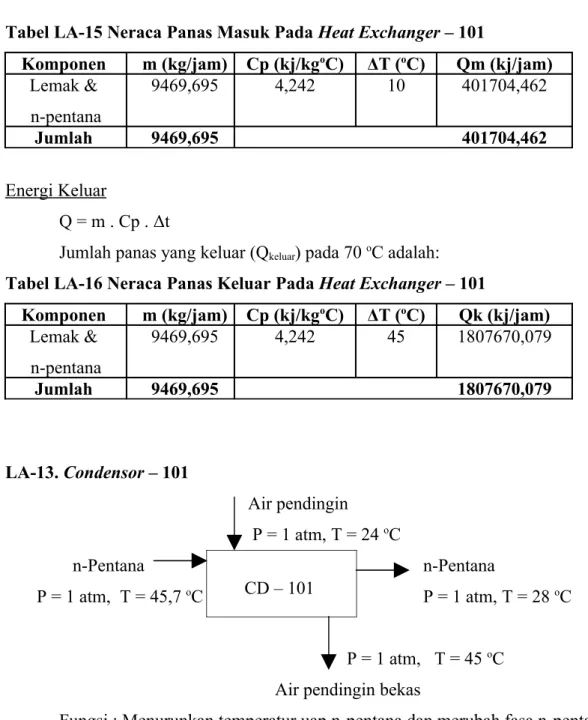

Tabel LA-15 Neraca Panas Masuk Pada Heat Exchanger – 101

Komponen m (kg/jam) Cp (kj/kgoC) ΔT (oC) Qm (kj/jam)

Lemak & n-pentana 9469,695 4,242 10 401704,462 Jumlah 9469,695 401704,462 Energi Keluar Q = m . Cp . Δt

Jumlah panas yang keluar (Qkeluar) pada 70 oC adalah:

Tabel LA-16 Neraca Panas Keluar Pada Heat Exchanger – 101

Komponen m (kg/jam) Cp (kj/kgoC) ΔT (oC) Qk (kj/jam)

Lemak & n-pentana 9469,695 4,242 45 1807670,079 Jumlah 9469,695 1807670,079 LA-13. Condensor – 101 Air pendingin P = 1 atm, T = 24 oC n-Pentana n-Pentana P = 1 atm, T = 45,7 oC P = 1 atm, T = 28 oC P = 1 atm, T = 45 oC

Air pendingin bekas

Fungsi : Menurunkan temperatur uap n-pentana dan merubah fasa n-pentana kembali ke fasa cair pada temperatur 28 0C.

Energi Masuk

Q = m . Cp . Δt

Jumlah panas masuk (Q masuk) pada 45,7 oC adalah:

Tabel LA-17 Neraca Energi Masuk Pada Condenser - 101

Komponen m (kg) Cp (kJ/kg.0C) ∆ T (oC) Qm (kJ/jam)

n-Pentana 7575,746 3,13 20,7 490840,159

Jumlah 7575,746 490840,159

E

nergi Keluar

Q = m . Cp . Δt

Jumlah panas yang keluar (Qkeluar) pada 28 oC adalah:

Tabel LA-18 Neraca Energi Keluar Pada Condenser - 101

Komponen m (kg) Cp (kJ/kg.0C) ∆ T (oC) Qk (kJ/jam) n-Pentana 7575,746 3,13 3 71136,255 Jumlah 7575,746 71136,255 Q = Qk – Qm = (71136,255– 490840,159) kJ/jam = - 419703,904 kJ/jam

Maka panas yang diserap air pendingin sebesar 419703,904 kJ/jam.

Digunakan air pendingin dengan temperatur masuk 24 0C, 1 atm dan keluar

pada temperatur 45 0C, 1 atm. Cp air = 4,185 kj/kg.0C

(Geankoplis, 1983). Q = m x Cp x dT m = dT Cp Q . = 4,185x( 24 45) 419703,904 -− = 4775,60 kg/jam

Massa air pendingin yang dibutuhkan adalah 4775,60 kg/jam

LA-14. Spray Dryer & Cyclon – 101

Uap pelarut udara panas

Tg1, H1 G, Tg2, H2

Padatan Tepung coklat kering

Ls1, Ts1, X1 Ls2, Ts2, X2

Ts1 = umpan padatan masuk pada 35 0C

Ts2 = tepung coklat kering keluar pada 75 0C

Tg2 = gas masuk pada 150 0C

Tg1 = gas keluar pada 60 0C

X1 = fraksi awal n-pentana terhadap tepung coklat

X2 = fraksi akhir n-pentana terhadap tepung coklat

H1 = fraksi awal n-pentana dalam udara panas

H2 = fraksi akhir n-pentana dalam udara buang

X1 = 307 , 1725 524 , 76

= 0,0444 kg n-pentana/kg tepung coklat X2 = 5 ppm n-pentana/kg tepung coklat

Neraca massa pengeringan :

G.H2 + Ls1.X1 = G.H1 + Ls2.X2 (Geankoplis, 1983)

G (0) + 1725,306 x 0,0444 = G.H1 + 1648,791 x 5.10-6

G.H1 = 76,515 kg /jam

Neraca energi pengeringan :

- Untuk air dalam udara, diasumsikan 0 kg H2O/kg udara kering.

T0 = 0 0C Hvl n-pentana = 359,491 kj/kg (Reaklaitis, 1983) H’g2 = Cs (Tg2 – T0) + H2. λ0 (Geankoplis, 1983) = [1,005 + 1,88(0)] (150 – 0) + (0 x 2501) = 150,75 kj/kg udara kering H’g1 = Cs (Tg1 – T0) + H1.λ (Geankoplis, 1983) = [1,005 + 1,88(H1)] (60 – 0) + (H1 . 359,491) = 60,3 + 472,291 H1

- Untuk umpan masuk

Cp n-pentana = 4,786 kj/kg0C (Reaklaitis, 1983) Cp umpan = 306 , 1725 19,131 x 2,067 + 306 , 1725 1629,652 x 3,552 + 306 , 1725 76,524 x 4,786 = 3,492 kj/kg0C H’s1 = Cps (Ts1 – T0) + X1 Cpn-pentana (Ts1-T0) (Geankoplis, 1983) = 3,492 (35 – 0) + 0,0444(4,786) (35 - 0) = 129,662 kj/kg tepung coklat kering

H’s2 = Cps (Ts2 – T0) + X2 Cpn-pentana (Ts2-T0) (Geankoplis, 1983)

= 3,492 (75 – 0) + 5.10-6 (4,786) (75-0)

= 261,902 kj/kg tepung coklat kering

G.H’g2 + Ls1.H’s1 = G.Hg1 + Ls2.H’s2 + Q (Geankoplis, 1983)

Diasumsikan tidak ada panas yang hilang didalam alat pengering. Q = 0

G. 150,75 + 1725,306 . 129,662 = G (60,3 + 472,291 H1) + (1629,652 x 261,902) + 0 G. 150,75 + 223603,108 = G (60,3 + 472,291 H1) + 426809,118 G. 90,45 = 472,291 G.H1 + 197206,01 G. 90,45 = 472,291 (76,515) + 197206,01 G. 90,45 = 233343,356 G = 2579,805 kg udara / jam

Maka kebutuhan udara untuk menguapkan n-pentana dari tepung coklat adalah 2579,805 kg/jam.

Energi Masuk

Q = m . Cp . Δt

Jumlah panas masuk (Q masuk) pada 35 oC adalah:

Tabel LA-19 Neraca Panas Masuk Pada Spray dryer & Cyclon -101 Komponen m (kg/jam) Cp (kj/kgoC) ΔT (oC) Qm (kj/jam)

Padatan 1629,652 3,552 10 57885,239 Lemak 19,131 2,067 10 395,438 n-pentana 76,524 4,786 10 3662,439 Jumlah 1725,306 61943,116 Energi Keluar Q = m . Cp . Δt

Jumlah panas yang keluar (Qkeluar) tepung cokelat pada 75 oC, gas n-pentana

pada 60 0C adalah:

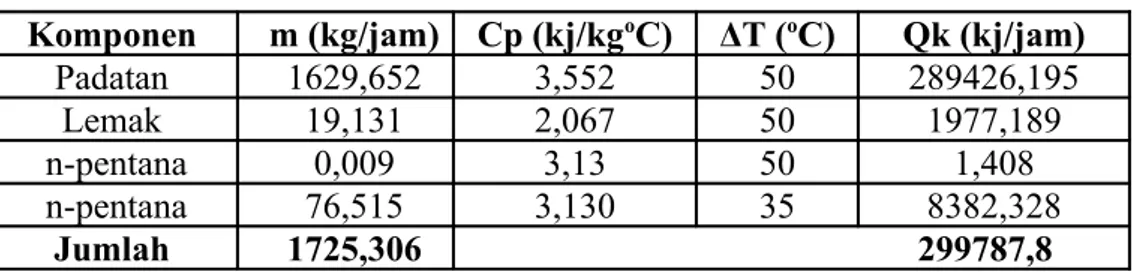

Tabel LA-20 Neraca Panas Keluar Pada Spray dryer & Cyclon -101 Komponen m (kg/jam) Cp (kj/kgoC) ΔT (oC) Qk (kj/jam)

Padatan 1629,652 3,552 50 289426,195

Lemak 19,131 2,067 50 1977,189

n-pentana 0,009 3,13 50 1,408

n-pentana 76,515 3,130 35 8382,328

LA-15. Condensor – 102 Air pendingin P = 1 atm, T = 24 oC n-Pentana n-Pentana P = 1 atm, T = 60 oC P = 1 atm, T = 28 oC P = 1 atm, T = 45 oC

Air pendingin bekas Energi

Masuk

Q = m . Cp . Δt

Jumlah panas masuk (Q masuk) pada 60 oC adalah:

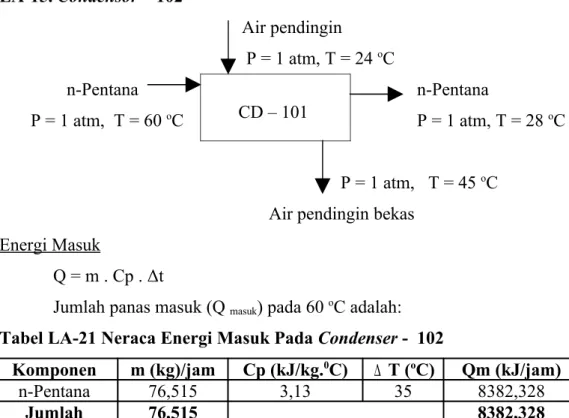

Tabel LA-21 Neraca Energi Masuk Pada Condenser - 102

Komponen m (kg)/jam Cp (kJ/kg.0C) ∆ T (oC) Qm (kJ/jam)

n-Pentana 76,515 3,13 35 8382,328

Jumlah 76,515 8382,328

Energi

Keluar

Q = m . Cp . Δt

Jumlah panas yang keluar (Qkeluar) pada 28 oC adalah:

Tabel LA-22 Neraca Energi Keluar Pada Condenser - 102

Komponen m (kg)/jam Cp (kJ/kg.0C) ∆ T (oC) Qk (kJ/jam)

n-Pentana 76,515 3,13 3 718,476

Jumlah 76,515 718,476

Q = Qk – Qm

= (718,476 – 8283,328) kJ/jam = - 7564,85 kJ/jam

Maka panas yang diserap air pendingin sebesar 7564,85 kJ/jam.

Digunakan air pendingin dengan temperatur masuk 24 0C, 1 atm dan keluar

pada temperatur 45 0C, 1 atm. Cp air = 4,185 kj/kg.0C (Geankoplis, 1983).

Q = m x Cp x dT m = dT Cp Q . = 4,185x( 24 45) 7564,85 -− = 86,08 kg/jam

Massa air pendingin yang dibutuhkan adalah 86,08 kg/jam CD – 101

Total kebutuhan steam = 128,632 + 546,442 = 675,074 kg/jam Total kebutuhan air pendingin = 4775,6 + 86,08 = 4861,68 kg/jam Total kebutuhan udara = 2579,805 kg/jam

LAMPIRAN B

SPESIFIKASI ALAT

LB-1 Gudang Bahan Baku (G-101)

Fungsi : Penyimpanan biji cokelat untuk kebutuhan selama 17 hari.

Bentuk : Prisma segi empat beraturan. Bahan konstruksi : Beton

Kondisi penyimpanan : Kondisi ruang. Kebutuhan biji cokelat 3865,49 kg/jam.

Kebutuhan biji cokelat untuk 17 hari = 3865,49 kg/jam x 24 jam/hari x 17 hari = 1577119,92 kg.

Berat 1 biji cokelat = 85 biji dalam 100 gr = 1,176.10-3 kg/biji. (Riyadi, 2007)

Jumlah biji cokelat untuk 17 hari = 1577119,92 kg x

biji / kg 10 . 176 , 1 biji 1 3 − = 1341088367 biji

1 buah biji berdiameter 1 cm = 0,01 m Panjang biji 2 cm = 0,02 m Volume biji cokelat = 1,57.10-6 m3

Volume biji cokelat untuk 17 hari = 1341088367 x 1,57.10-6 = 2105,508 m3

Faktor kelonggaran (fk) = 30 %

Volume gudang = 1,3 x 2105,508 = 2737,16 m3

Gudang direncanakan berukuran (v) = p x l x t Dimana : p : l : t = 4t : 4t : t Tinggi gudang = 3 16 16 , 2737 = 5,55 m Maka Panjang gudang = 4 x 5,55 = 22,2 m

LB-2 Tangki Penyimpanan n-Pentana (T-101)

Fungsi : Penyimpanan n-pentana untuk kebutuhan selama 2 jam operasi dan make up selama 30 hari.

Kondisi : T = 28 oC, P = 1 atm

Jenis : Silinder tegak, alas datar dan tutup ellipsoidal. Bahan konstruksi : Carbon Steel, SA-283 grade C

Jumlah : 1 unit

Tabel LB-1 Komposisi n-Pentana Dalam Produk Lemak Cokelat dan Tepung Cokelat dari Neraca Massa Bab 3

Komponen Alur 10 Massa (kg/jam) Alur 16 Massa (kg/jam) n-pentana 0,0095 0,0082 Total 0,0177 kg/jam Densitas n-pentana = 626 kg/m3 = 39,022 lbm/ft3 Perhitungan : a. Volume

• Kebutuhan tambahan n-pentana selama 30 hari = 12,744 kg/bulan. • Dari Lampiran A kebutuhan n-pentana selama 2 jam operasi :

7652,28 kg/jam x 2 jam = 15304,56 kg.

• Total kebutuhan n-pentana = 15304,56 + 12,744 = 15317,304 kg • Volume total n-pentana :

= 626kg/m3 24,468m3

kg 15317,304 =

• Faktor keamanan tangki 20 %, maka:

• Volume tangki (V) = (100 % + 20 % ) x Volume Bahan = 1,2 x 24,468 m3 = 29,362 m3

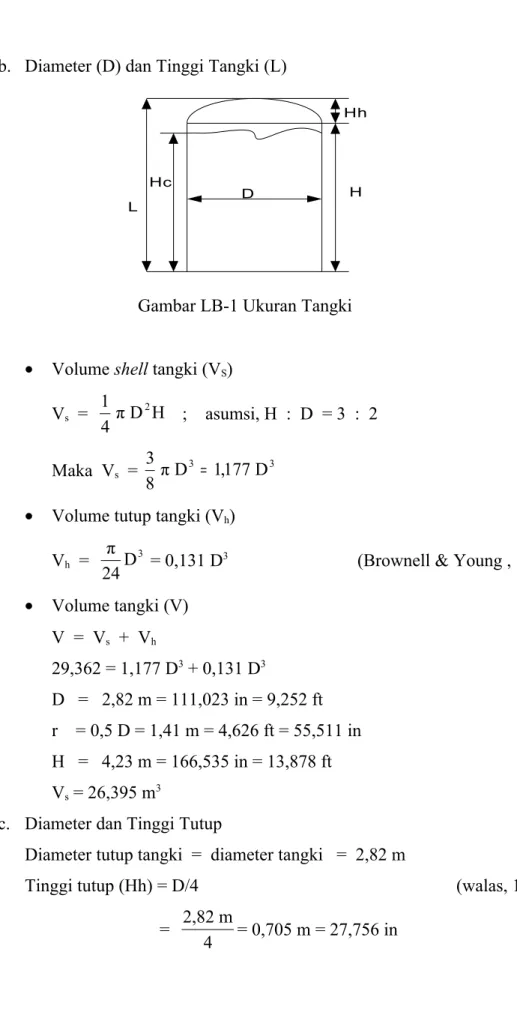

b. Diameter (D) dan Tinggi Tangki (L) Hh H D Hc L

Gambar LB-1 Ukuran Tangki • Volume shell tangki (VS)

Vs = πD H 4 1 2 ; asumsi, H : D = 3 : 2 Maka Vs = πD3 1,177D3 8 3 =

• Volume tutup tangki (Vh)

Vh = D3

24 π

= 0,131 D3 (Brownell & Young , 1959)

• Volume tangki (V) V = Vs + Vh 29,362 = 1,177 D3 + 0,131 D3 D = 2,82 m = 111,023 in = 9,252 ft r = 0,5 D = 1,41 m = 4,626 ft = 55,511 in H = 4,23 m = 166,535 in = 13,878 ft Vs = 26,395 m3

c. Diameter dan Tinggi Tutup

Diameter tutup tangki = diameter tangki = 2,82 m

Tinggi tutup (Hh) = D/4 (walas, 1988) =

4 m 2,82

d. Tebal Shell Tangki (Brownell & Young, 1959) Volume tutup tangki (Vh) = D3

24 π

= 0,131 D3 = 2,938 m3

Volume cairan dalam shell (Vc Shell)

= V - Vh = (29,362 – 2,938) m3 = 26,40 m3 Tinggi cairan (Hc) = (Vc/Vs) x Hs = 3 3 m 26,395 m 26,40 x 4,23 m = 4,167 m L = Hh + H = 4,23 m + 0,705 m = 4,935 m = 194,291 in Tekanan hidrostatik :

P = ((H -1) x ρ) / 144 ft2/in2 (Brownell & Young, 1959)

= 144 022 , 39 x ) 1 878 , 13 ( − = 3,490 psi

Tekanan operasi = 14,696 psi + 3,490 psi = 18,186 psi Joint Efficiency (Ej) = 0,85

Allowable Stress (S) = 12650 Psia Corrosion allowance (CA) = 0,125 in/tahun

Umur alat (n) = 10 tahun C = n x CA

Tebal Shell Tangki :

tt = C

0,6.P 2.S.Ej

Pr +

− (Timmerhous, 2004) =

(

1265018,186psix 0,85psi) (

−x 0,655,511x18in,186psi)

+ 1,25in = 1,219 in Tebal shell standar dari tabel 5.4 brownell & young, 1959 dipilih =8 3 1 in

e. Ukuran Tutup Tangki t C r a ID OD b icr OA sf A B

Gambar LB-2 Ukuran Tutup Tangki

Tutup tangki terbuat dari bahan yang sama dengan shell, maka: Tebal tutup tangki =

8 3 1 in

Dari Tabel 5.4 Brownell dan Young (1959), diperoleh nilai : Sf = Flange lurus = 2,75 in = 0,0698 m

icr = Radius sudut bagian dalam = 4,125 in = 0,1048 m

Dimensi keseluruhan : OA = t + b + sf (Brownell dan Young, 1959) Dimana OA = Hh = Tinggi keseluruhan tutup tangki

b = Pinggan bagian dalam a = Radius dalam

r = radius pinggan Sehingga pinggan dalam,

b = 0,705 – 0,0698 – 0,1048 = 0,5304 m Maka diperoleh radius pinggan dalam sebesar:

r = b + AC

Dimana : AC = BC2 − AB2

AB = a – icr BC = r – icr a = D/2 = 1,41 m

maka r = b+ BC2 − AB2

(r – b)2 = (r – icr)2 – (a – icr)2

r2 – 2br + b2 = (r2 – 2r(icr) + icr2) – (a2 – 2a(icr) + icr2)

2br = b2 + 2r(icr) + a2 – 2a(icr)

2 (0,5304) r = 0,53042 + 2r (0,1048) + 1,412 – 2(1,41)(0,1048)

r = 2,319 m

LB-3 Tangki Penampung Sementara Cokelat Pasta (T-103)

Fungsi : Menampung cokelat pasta selama 20 menit dan menaikkan temperatur dari 30 0C menjadi 60 0C

Kondisi : T = 60 oC, P = 1 atm

Jenis : Tangki berpengaduk. Silinder tegak, alas dan tutup elipsoidal

Bahan konstruksi : Stainless Steel, SA-240 tipe 304 Jumlah : 2 unit

Tabel LB-2 Komposisi Cokelat Pasta Dalam Tangki

Komponen Massa (kg/jam) Densitas (kg/m3) Volume (m3/jam) Viscositas (Cp)

Cokelat pasta 3633,56 980 3,708 57,65

Perhitungan, Analog dengan LB-2 dihasilkan :

Asumsi lama penampungan pasta cokelat 20 menit. a. Volume Volume tangki , V = 3 3,708 x 1,2 = 1,483 m3

b. Diameter (D) dan Tinggi Tangki (L) • Volume shell tangki (VS)

Vs = πD H

4

1 2 ; V

s = 1,213 m3

• Volume tutup tangki (Vh)

Vh = D3

24 π

• Volume tangki (V) V = Vs + 2.Vh

D = 1,01 m = 39,764 in = 3,314 ft

r = 0,5 D = 0,505 m = 1,657 ft = 19,882 in H = 1,515 m = 59,645 in = 4,971 ft c. Diameter dan Tinggi Tutup

Diameter tutup tangki = diameter tangki = 1,01 m Tinggi tutup (Hh) = D/4 = 9,941 in = 0,253 m

d. Tebal Shell Tangki

Volume cairan dalam shell (Vc Shell)

= V - (2.Vh ) = 1,213 m3 Tinggi cairan (Hc) = (Vc/Vs) x H = 1,515 m L = (2.Hh ) + H = 1,515 m + (2 x 0,253) m = 2,021 m = 79,567 in Tekanan hidrostatik : P = 2 2 3 / 144 lbm/ft 115 , 61 x ) 1 ft (4,971 in ft − = 1,685 psi Tekanan operasi = 14,696 psi + 1,685 psi = 16,381 psi Joint Efficiency (Ej) = 0,85

Allowable Stress (S) = 18750 Psia Corrosion allowance (CA) = 0,05 in/tahun

Umur alat (n) = 10 tahun C = n x CA

Tebal Shell Tangki :

tt =

(

) (

)

0,5in 381 , 16 x 0,6 0,85 x psi 18750 882 , 19 x psi 16,381 + − psi in = 0,521 in Tebal shell standar dari tabel 5.4 brownell & young, 1959 dipilih =8 5

in e. Ukuran Tutup Tangki

Tutup tangki terbuat dari bahan yang sama dengan shell, maka: Tebal tutup tangki =

8 5

Dari Tabel 5.4 Brownell dan Young (1959), diperoleh nilai : Sf = Flange lurus = 1,5 in = 0,0381 m

icr = Radius sudut bagian dalam = 1,875 in = 0,0476 m Sehingga pinggan dalam,

b = 0,253 – 0,0476 – 0,0381 = 0,167 m a = D/2 = 0,505 m

Maka diperoleh radius pinggan dalam sebesar: r = 0,438 m

f. Pengaduk

Jenis : Gate paddle agitator Kecepatan putar (N) : 180 rpm = 3 rps Effisiensi motor : 80 %

Dasar pemilihan anchor/gate paddle agitators : - Kecepatan putar rendah : 20 – 200 rpm. - Dapat menyapu dinding dasar tangki.

- Digunakan pada cairan yang berviskositas tinggi, mis : pasta.

- Ditujukan terhadap proses yang mengharapkan terjadinya perpindahan panas.

Standar sistem pengadukan :

Da : D = 1 : 3 W : Da = 1 : 5 C : D = 1 :3

Diameter blade (Da) = 1/3 x D = 1/3 x 3,314 ft = 1,105 ft Lebar blade (W) = 1/5 x Da = 1/5 x 1,105 ft = 0,221 ft

Tinggi pengaduk dari dasar tangki (C) = 1/3 x D = 1/3 x 3,314 ft = 1,105 ft Viskositas cokelat pasta = 57,65 Cp

= 38,739 x 10-3 lbm/ft.s = 139,46 lbm/ft.jam

Daya untuk pengadukan : Bil reynold (Nre) =

µ ρ x Da x N 2 = lbm/ft.s .10 38,739 lbm/ft 61,115 ft) (1,105 3/s 3 -3 2 = 5778,900

Dari gambar 3.4-4 Geankoplis, 1983.garis 5 diproleh : Np = 0,38 Daya motor (P) = gc . .Da Np.N3 5ρ = 2 3 5 3 .s lbm.ft/lbf 147 , 32 lbm/ft 61,115 . ft) (1,105 . s) (3 . 0,38 = 32,134 ft.lbf/s Karena effisiensi motor, η = 80 %

Jadi daya motor (P) = 40,168 ft.lbf/s = 0,730 hp g. Koil Pemanas

L = Da = 1,105 ft

N = 180 rpm = 10800 rph Pada T = 60 0C 140 0F, diproleh data :

ρ = 980 kg/m3 x 3 3 kg/m 16,0185 lbm/ft 1 = 61,115 lbm/ft3 μ = 57,65 Cp x Cp 1 lbm/ft.h 2,419 = 139,46 lbm/ft.h k = 0,0974 btu/h.ft.0F c = 1,169 btu/lbm.0F Dipilih koil 1 in BWG 18, ID = 0,902 in = 0,0753 ft, OD 1 in = 0,0833 ft a “ = 0,2618 ft2/ft Rej = µ ρ N L2 = lbm/ft.h 139,46 lbm/ft 61,115 /h 10800 ft) (1,105 2 3 = 5778,917 Untuk Rej = 12010,289; dari fig 20-2 kern 1965 didapat J = 300

J = 14 , 0 3 / 1 w x k c. x k hi.Di µ µ µ − 300 = x 1 0974 , 0 139,46 x 1,169 x 0,0974 hi.0,0753 −1/3 hi = 4595,989 btu/jam.ft2.0F

hid = hi x (ID/OD) = 4595,989 x (0,0753/0,0833) = 4154,598 btu/ft2.0F.h

Uc = hid hi hid x hi + = 4595,989 4154,598 4154,598 x 4595,989 + = 2182,08 btu/ft2.0F.h

Untuk koil steam dan fluida medium organik : Rd = 0,005 hd = 1/Rd = 200 Ud = hd Uc hd x Uc + = 2182,08 200 200 x 2182,08 + = 183,207 btu/ft2.0F.h Dari data perhitungan bab 3 diproleh :

Qs = 310124,346 kj/jam = 293956,726 btu/jam ΔT = 140 – 86 = 54 0F A = T x Ud Qs ∆ = 183,207 x 54 293956,726 = 29,71 ft2

External surface per l in (a”) = 0,2618 ft2/ft

Luas permukaan spiral per lilitan = π x 0,6 x 0,2618 = 0,493 ft2

Jumlah lilitan = 2 ft 0,493 ft 29,71 = 60,264 lilitan = 61 lilitan

LB-4 Tangki Pencampur Cokelat Pasta Dengan n-Pentana (MT-101)

Fungsi : Mencampur cokelat pasta (padatan, lemak, air) dengan n-pentana selama 10 menit, sehingga lemak cokelat melarut kedalam n-pentana.

Kondisi : T = 35 oC, P = 1 atm

Jenis : Tangki berpengaduk. Silinder tegak, alas dan tutup elipsoidal

Bahan konstruksi : Stainless Steel, SA-240 tipe 364 Jumlah : 3 unit

Tabel LB-3 Komposisi Campuran Dalam Tangki

Komponen Massa (kg/jam) Densitas (kg/m3) Volume (m3/jam) Viscositas (Cp)

Cokelat pasta 3633,56 980 3,708 57,65

n-Pentana 7652,280 626 12,224 0,23

Total 11285,84 708,375 15,932 18,375

Asumsi lama pencampuran 10 menit. Perhitungan, Analog dengan LB-2, dihasilkan :

a. Volume Volume tangki , V = 6 15,932 x 1,2 = 3,186 m3

b. Diameter (D) dan Tinggi Tangki (L) • Volume shell tangki (VS)

Vs = πD H

4

1 2 ; V

s = 2,604 m3

• Volume tutup tangki (Vh)

Vh = D3 24 π = 0,131 D3 = 0,289 m3 • Volume tangki (V) V = Vs + 2.Vh D = 1,303 m = 51,299 in = 4,275 ft r = 0,5 D = 0,652 m = 2,39 ft = 25,669 in H = 1,955 m = 6,413 ft

Diameter dan Tinggi Tutup

Diameter tutup tangki = diameter tangki = 1,303 m Tinggi tutup (Hh) = D/4 = 0,326 m

c. Tebal Shell Tangki

Volume cairan dalam shell (Vc Shell)

= V - (2.Vh ) = 2,608 m3 Tinggi cairan (Hc) = (Vc/Vs) x H = 1,958 m L = (2.Hh ) + H = 1,958 m + (2 x 0,326) m = 2,610 m Tekanan hidrostatik : P = 2 2 3 / 144 lbm/ft 176 , 44 x ) 1 ft (6,413 in ft − = 1,661 psi Tekanan operasi = 14,696 psi + 1,661 psi = 16,357 psi Joint Efficiency (Ej) = 0,85

Allowable Stress (S) = 18650 Psia Corrosion allowance (CA) = 0,05 in/tahun

Umur alat (n) = 10 tahun C = n x CA

Tebal Shell Tangki : tt =

(

18650psix 0,8) (

0,6x18,271)

0,5in 669 , 25 x psi 16,357 + − psi in = 0,526 in Tebal shell standar dari tabel 5.4 brownell & young, 1959 dipilih =8 5

in d. Ukuran Tutup Tangki

Tutup tangki terbuat dari bahan yang sama dengan shell, maka: Tebal tutup tangki =

8 5

in

Dari Tabel 5.4 Brownell dan Young (1959), diperoleh nilai : Sf = Flange lurus = 1,5 in = 0,0381 m

icr = Radius sudut bagian dalam = 1,875 in = 0,0476 m Sehingga pinggan dalam,

b = 0,326 – 0,0476 – 0,0381 = 0,240 m a = D/2 = 1,093 m

Maka diperoleh radius pinggan dalam sebesar: r = 1,093 m

e. Pengaduk

Perhitungan, Analog dengan LB-3, dihasilkan : Jenis : 3 Blade propeller agitator Kecepatan putar (N) : 480 rpm = 8 rps

Effisiensi motor : 80 %

Dasar pemilihan anchor/gate paddle agitators : - Merupakan tipe yang umum digunakan.

- Dapat digunakan pada posisi mana saja didalam tangki. - Kecepatan putar 400 – 1750 rpm.

- Digunakan pada bahan cair dan viskositas rendah. Standar sistem pengadukan :

Diameter blade (Da) = 1/3 x D = 1/3 x 4,275 ft = 1,425 ft Lebar blade (W) = 1/5 x Da = 1/5 x 1,425 ft = 0,285 ft

Tinggi pengaduk dari dasar tangki (C) = 1/3 x D = 1/3 x 4,275 ft = 1,425 ft Viskositas cokelat pasta = 18,375 Cp = 12,347 x 10-3 lbm/ft.s

Daya untuk pengadukan : Bil reynold (NRe) =

lbm/ft.s .10 12,347 lbm/ft 44,176 ft) (1,425 8/s 3 -3 2 = 58122 Dari gambar 3.4-4 Geankoplis, 1983.garis 4 diproleh : Np = 0,64

Daya motor (P) = 2 3 5 3 .s lbm.ft/lbf 147 , 32 lbm/ft 44,176 . ft) (1,425 . s) (8/ . 0,64 = 2645,880 ft.lbf/s Karena effisiensi motor, η = 80 %

Jadi daya motor (P) = 3307,350 ft.lbf/s = 6,013 hp

LB-5 Filter Press (FP-101)

Fungsi : Memisahkan campuran lemak, n-pentana dan air dengan cake

Jenis : Plate and Frame Filter Press Temperatur : 35 oC

Dari neraca massa diperoleh:

Laju alir filtrat : 9560,534 kg/jam

(79,239 % n-pentana; 19,889 % lemak dan 0,952 % air) Densitas filtrat : + + + + 965 , 993 839 , 90 626 756 , 7575 898 939 , 1893 839 , 90 756 , 7575 939 , 1893 = 654,858 kg/m3 = 40,838 lbm/ft3

Laju alir cake : 1725,306 kg/jam

(94,156 % padatan cokelat; 1,169 % lemak dan 4,675 % n-pentana) Densitas cake : + + + + 626 524 , 76 898 131 , 19 322 , 178 652 , 1629 524 , 76 131 , 19 652 , 1629 =185,809 kg/m3 = 11,587 lbm/ft3

Luas penyaringan efektif dihitung dengan menggunakan persamaan: L . A (1 – E) ρC = ρ ( V + E . L . A) − W 1 W (Prabhudesai, 1984) Dimana: L = Tebal cake pada frame

E = Porositas cake = cake 73,8 -1 ρ = 185,809 73,8 -1 = 0,603 ρ = Densitas cairan ρC = Densitas cake

W = Fraksi masa cake dalam umpan V = Volume filtrat hasil penyaringan (m3)

Direncanakan luas penyaringan efektif filter press untuk waktu proses 1 jam. Maka jumlah umpan yang harus dipisahkan = 11285,84 kg/jam

Volume filtrat hasil penyaringan =

3 m kg 654,858 kg 9560,534 = 14,599 m3

Tebal cake yang diestimasi pada frame = 2,5 in = 0,0635 m (Prabhudesai, 1984) Dipilih plate and frame dengan ukuran 1450 mm

Luas frame = 2,9 m2 Maka: L . A (1 – E) ρC = ρ ( V + E . L . A) − W W 1 0,0635 x A x(1-0,603) x 185,809 = 654,858 (14,599+0,603 x 0,0635 x A) − 0,153 1 153 , 0 9,188 A = 1730,409 A = 188,33 m2

Maka jumlah plate = 2

2 m 2,9 m 188,33 = 64,941 Unit Faktor Keamanan 7 %

Jumlah plate yang dibutuhkan = 1,07 x 64,941 = 69,486 plate Filter Press dibagi menjadi 2 unit maka setiap unit terdiri dari :

LB-6 Separator (S-101)

Fungsi : Menampung filtrat yang dihasilkan filter press, memisahkan air dari campuran n-pentana dan lemak berdasarkan gaya gravitasi. Lama pemisahan 10 menit. Kondisi : T =35 oC, P = 1 atm

Jenis : Tangki. Silinder horizontal, tutup elipsoidal Bahan konstruksi : Stainless Steel, SA-280 tipe 306

Jumlah : 1 unit

Tabel LB-4 Komposisi Filtrat Dalam Tangki

Bahan Massa (kg/jam) Densitas (kg/m3) Volume (m3/jam)

Filtrat 9560,534 654,858 14,599

Perhitungan, Analog dengan LB-2, dihasilkan : Waktu pemisahan air diperkirakan 10 menit. a. Volume larutan, Vl = 6 14,599 = 2,433 m3 Volume tangki , V = 6 14,599 x 1,2 = 2,919 m3 Fraksi volume = 919 , 2 2,433 = 0,8335

Untuk fraksi 0,8335 maka H/D = 0,777 (Tabel 10-64 Perry’s 1999) Volume tangki : Vt = L.R2 (

30 , 57

α

– sin ά . cos ά) (Perry’s, 1999) Dimana cos ά = 1-2 (H/D)

Cos ά = 1 - (2 x 0,777) = -0,554 ά = 129,05 derajat

Asumsi panjang L = 4 m Maka, volume tangki : Vt = L.R2 (

30 , 57 α – sin α . cos α ) 2,919 = 4 . R2 ( 30 , 57 05 , 129 – sin 129,05 . cos 129,05) 2,919 = 4 . R2 (1,820)

R = 0,633 m R (radius) = 0,633 m D (diameter) = 1,266 m = 4,154 ft Hs (tinggi cairan ) = 0,984 m = 3,228 ft Laju pemisahan, Vr = air umpan air µ ρ ρ ) ( 492 , 2 − (Wallas, 1988) = 7 , 0 ) 654 , 0 1 ( 492 , 2 − = 1,232 ft/min Waktu pemisahan, Wr = Vr Hc ) .D ( (Wallas, 1988) = 232 , 1 3,228 x 4,154 = 10,08 menit b. Tebal Shell Tangki

Tebal shell, Cc 1,2P 2SE PD t + − = (Peters, 2003) P = Poperasi + Ph Ph = 40,838 144 1 -3,228 × = 0,632 psi P = 14,694 + 0,632 = 15,326 psi

Joint efficiency (E) = 0.85 (Peters, 2003) Allowable stress (S) = 18750 psi (Brownell,1959) Allowable corrosion (Cc) = 1/8 in/10 thn (Perry, 1999) Maka, tebal shell:

in t 0,137 125 , 0 psi) 1,2(15,326 psi)(0,85) 2(18750 in) (24,921 psi) (15,326 = + − =

Tebal shell standar yang digunakan = 3/16 in (Brownell,1959) Tebal head,

Diameter tutup = diameter tangki = 1,266 m

Ratio axis = L:D = 1: 4 Lh = 1,266 4 1 Hh × = × D D = 0.316 m psi , 144 ) 1 H ( Ph= s − ρ

Lt (panjang tangki) = Ls + Lh

Ls (panjang shell) = 4 m – 2(0,316 m) = 3,368 m

Tutup atas tangki terbuat dari bahan yang sama dengan shell sehingga tebal tutup 3/16 in.

LB-7 Heat Exchanger (HE-101)

Fungsi : Menaikkan suhu campuran lemak dan n-pentana dari 35 0C

menjadi 700C, menurunkan suhu uap n-pentana dari 105 0C

menjadi 45,7 0C.

Jenis : 1-2 Shell and tube Jumlah : 1 Unit

Fluida panas

Dari perhitungan neraca panas pada lampiran A diperoleh:

Laju alir uap n-pentana masuk = 7575,747 kg/jam = 16686,665 lb/jam Panas yang dilepas uap = 1405965,617 kj/jam = 1332668,831 Btu/jam

Tawal = 105 oC = 221 oF

Takhir = 45,7 oC = 114,26 oF

Fluida dingin

Laju alir campuran lemak = 9469,695 kg/jam = 20858,359 lb/jam

Tawal = 35 oC = 95 oF

Takhir = 70 oC = 158 oF

Tabel LB-5 Data Temperatur Pada HE-101

Temperatur Fluida Panas Fluida Dingin Selisih Tinggi T1 = 221 0F t2 = 158 0F ∆T = 63 0F Rendah T2 = 114,26 0F t1 = 95 0F ∆T = 19,26 0F F 45,44 63 19,3 log 2,3 43,74 -Δt ΔT Log 2,3 Δt ΔT LMTD = o = − =

5 , 0 t T t t S 694 , 1 t t T T R 1 1 1 2 1 2 2 1 = − − = = − − =

Dari Gambar 19 Kern (1965), diperoleh nilai FT = 0,85 maka:

∆TLMTD = FT x LMTD = 0,85 x 45,44 = 38,62 0F Rd ≥ 0,003 ∆P ≤ 10 Psi F 167,63 2 26 , 114 221 2 T T T 1 2 0 c = + = + = F 5 , 126 2 95 158 2 t t t 1 2 0 c = + = + =

1. Dari Tabel 8 Kern (1965) untuk medium organik UD = 20-60, diambil UD = 60

Btu/jam.ft2 . oF

(

o)

2 0 2 D ft 575,12 F 38,62 F . Btu/jam.ft 60 Btu/jam 1 1332668,83 Δt x U Q A= = =2. Digunakan 1 in OD tubes 1 in BWG 18, Dari Tabel 10 Kern (1965), diperoleh: 1 in OD, l = 20 ft; dengan luas permukaan luar “a” = 0,2618 ft2/ft

Jumlah tubes,

(

)

109,84buah ft ft 0,2618 ft 20 ft 575,12 a x l A t N 2 2 = = =Dari Tabel 9 Kern (1965), dengan square pitch 2-P diperoleh jumlah tube terdekat adalah Nt = 112 pada shell =17,25 in

3. Koreksi UD A = L x Nt x a” = 20 x 112 x 0,2618 = 586,432 ft2 F ft jam. Btu 58,842 62 , 38 x 586,432 jam Btu 1 1332668,83 Δt x A Q U 2 D = = =

Tube : Fluida Panas (uap n-pentana)

4. Flow area (at), dari Tabel 10 Kern (1965), diperoleh untuk 1 in OD tube square pitch, at’ = 0,639 ft2 2 ft 0,248 2 x 144 112 x 0,639 n x 144 Nt x at' at = = =

5. Laju alir masa, Gt

2 jam.ft lbm 67284,939 0,248 16686,665 at Wt Gt = = = 6. Bilangan Reynold Pada 1 in 18 BWG diperoleh Dt = 0,075ft 12 0,902= (Tabel 10 Kern, 1965) Pada Tc = 167,6 oF, diperoleh µ = 0,0072 cp (Fig. 15 Kern, 1965)

= 0,0174 lbm/ft. jam 290021,29 0,0174 939 , 67284 x 0,075 μ Gt x Dt Ret = = =

7. Pada Tc = 167,6 0F, dari Fig 5 Kern (1965) diproleh :

Cp = 0,6 btu/lbm.0F K = 0,0901 btu/jam.ft2(0F/ft) 3 1 3 1 3 1 i 0901 , 0 0174 , 0 6 , 0 075 , 0 0901 , 0 380 K μ cp Dt K JH hi K μ cp Dt K JH h = = Φ Φ = x t t = 222,716 OD ID h hio = ix = 222,716 x (0,902/1) = 200,890 8. tw = tc + hio ho ho + (Tc - tc) = 126,5 + 301,859301,859+ 200,890 (167,63 – 126,5) = 155,44 oF

Pada tw = 155,44 oF diperoleh

µ

w = 0,0165 lbm/ft.jam (Fig. 15 Kern, 1965) Фt = 1,007 0,0165 0,0174 μ μ 0,14 0,14 w = = hio = 200,890 x 1,007 = 202,296Shell : Fluida Dingin (Campuran lemak dan n-pentana) :

B = 11 in (jarak baffle) C’ = 0,25 in

ID = 17,25 in

4. Flow area, untuk 1 in OD tube 1 1/4 in square pitch 2-P, jumlah tube 112 buah dengan panjang tube = 20 ft, diperoleh:

ashell = xPt 144 xB ' IDxC = 25 , 1 x 144 11 x 25 , 0 x 25 , 17 = 0,263 ft2 (Kern, 1965)

5. Laju alir masa (Gs)

2 s s 79309,349 lbmjamft 0,263 20858,359 a W G = = =

6. Bilangan Reynold (Re)

Pada tc = 126,5 oF, diperoleh µ = 0,247 lbm/ft.jam (Fig. 14 Kern, 1965)

0825 , 0 12 99 , 0 De = = ft (Fig 28 Kern,1950) 26489,96 0,247 349 , 79309 x 0,0825 μ Gs . De Res = = =

7 Pada Re = 26489,96 dari Fig 28, Kern (1965) diperoleh JH = 340 8 cp = 0,288 Btu/lbm. oF

K = 0,279 Btu/jam ft2 (oF/ft) (Tabel 5 Kern,

1965 ) 3 1 3 1 0 3 1 0 279 , 0 247 , 0 288 , 0 0825 , 0 279 , 0 140 K μ cp Dt K JH h K μ cp Dt K JH h = = Φ Φ = x s s = 300,357

Pada tw = 155,44 oF diperoleh µw = 0,270 lbm/ft.jam Фs = 1,005 0,275 0,279 μ μ 0,14 0,14 w = = ho = 300,357 x 1,005 = 301,859 9 Koefesien Uc F jam.ft Btu 123 , 121 301,859 202,296 859 , 301 x 202,296 ho hio ho x hio c U = 2 0 + = + = 10. Faktor Pengotor Rd 0,0087 58,843 x 121,123 843 , 58 121,123 U x U U U Rd D C D C − = − = = Syarat Rd ≥ 0,003

Maka design Heat Exchanger memenuhi Penurunan Tekanan

Tube

1. Pada Ret = 290021,29 ; maka

f = 0,00012 (Fig. 26 Kern, 1965 ) s = 0,634 Gt = 67284,939 lb/jam.ft2 ; g 2 V2 = 0,05 (Fig 27 Kern,1950)

(

)

0,087 Psi 1,007 x 0,634 x 0,075 x 10 x 5,22 2 x 20 67284,939 0,00012 t φ x s x Dt x 10 x 5,22 n L G f ΔP 10 2 10 2 = = = t Psi 0,631 0,634 0,05 x 2 4 2 . . . 4 ΔP 2 = = = x g s V n r 2. ΔPT = ΔPt + ΔPr = 0,087 + 0,631 = 0,718 psiShell 1. Untuk : Res = 26489,96 f = 0,0012 (Fig 29 Kern, 1965) Ds = (17,25 in / 12) = 1,437 ft s = 0,68 N + 1 = 12 L/B = (12 x 20)/11 = 21,82

(

)

0,09 Psia 1,005 x 0,68 x 0,0825 x 10 x 5,22 82 , 21 x 437 , 1 26489,96 0,0012 s φ x s x De x 10 x 5,22 ) 1 ( Gs f ΔP 10 2 10 2 = = + = x N Ds s∆Ps ≤ 10 Psia , maka desain Heat Exchanger diterima

LB-8 Evaporator (EV-101)

Fungsi : Memekatkan lemak cokelat, sehingga kandungan n-pentana dalam lemak cokelat tidak lebih 5 ppm.

Jenis : single evaporator, falling film Bahan : stainless steel type 316 Jumlah : 1 unit

Alasan pemilihan jenis film jatuh : (APV Evaporator, 2000) -Waktu kontak umpan singkat.

- Didalam tabung zat cair mengalir kebawah. - Pada bagian atas terdapat pendistribusi umpan.

- Digunakan pada produk yang memiliki viskositas tidak lebih dari 300 cp. Kondisi Operasi :

Media Pemanas : superheated steam

Tekanan : 1 atm

Suhu umpan masuk : 70 0C

Suhu operasi : 105 0C = 221 0F

Suhu steam : 180 0C = 356 0F

Data dari perhitungan neraca panas, didapat :

Massa steam (ms) : 546,442kg/jam = 1203,617 lb/jam

Panas laten steam : 2410,94 kj/kg = 1037,504 btu/lb (Smith, 2001) Overall heat transfer coefficient : 250 Btu/ft2 h 0F (Lamp 8 McCabe, 1976)

Perhitungan luas permukaan pemanasan (A): t U A Q= ⋅ ⋅∆ (Mccabe, 1976) t U ) ( m t U Q A s s ∆ ⋅ λ = ∆ ⋅ = 2 ft 37 ) 221 356 ( 250 504 , 1037 x 1203,617 A = − ⋅ =

Diambil panjang pipa 12 ft dengan OD 3/4 in, BWG 12

Untuk OD 3/4 in, BWG 12, surface per linear (a”t) = 0,1963 ft2 (Kern, 1965)

Jumlah tube = 15,7 12 1963 , 0 37 = × ≈ 16 buah. LB-9 Condensor (CD-101)

Fungsi : Menurunkan suhu n-pentana dari 45,7 0C menjadi 28 0C da

mengubah dari fasa uap ke fasa cair, dengan mengunakan air pendingin.

Jenis : 1-2 Shell and tube Jumlah : 1 Unit

Fluida panas

Dari perhitungan neraca panas pada lampiran A diperoleh:

Laju alir uap n-pentana masuk = 7575,747 kg/jam = 16686,665 lb/jam Panas yang dilepas uap n-pentana = 419703,904 kj/jam = 397823,605 Btu/jam

Tawal = 45,7 oC = 114,3 oF

Fluida dingin

Laju alir air pendingin = 4775,60 kg/jam = 10518,943 lb/jam

Tawal = 24 oC = 75,2 oF

Takhir = 45 oC = 113 oF

Tabel LB-6 Data Temperatur Pada CD-101

Temperatur Fluida Panas Fluida Dingin Selisih Tinggi T1 = 114,3 0F t2 = 113 0F 1,3 0F Rendah T2 = 82,4 0F t1 = 75,2 0F 7,2 0F F 4 113 -114,3 75,2 -82,4 ln 113) -(114,3 -75,2) -(82,4 ) t T ( ) t -(T ln ) t T ( ) t - (T LMTD o 2 1 1 2 2 1 1 2 = = − − − = 968 , 0 t T t t S 843 , 0 t t T T R 1 1 1 2 1 2 2 1 = − − = = − − =

Dari Gambar 19 Kern (1965), diperoleh nilai FT = 0,85 maka:

∆TLMTD = FT x LMTD = 0,85 x 4 = 3,4 0F Rd ≥ 0,003 ∆P ≤ 10 Psi F 98,3 2 4 , 82 114,3 2 T T T 1 2 0 c = + = + = F 1 , 94 2 75,2 113 2 t t t 1 2 0 c = + = + =

1. Dari Tabel 8 Kern (1965) untuk light organik UD = 75-150, diambil UD = 150

Btu/jam.ft2 . oF

(

)

2 o 0 2 D ft 780,05 F 3,4 F . Btu/jam.ft 150 Btu/jam 397823,605 Δt U Q A = = + =2. Digunakan 3/4 in OD tubes 3/4 in BWG 18, Dari Tabel 10 kern (1965), diperoleh:

3/4 in OD, L = 20 ft; dengan luas permukaan luar “a” = 0,1963 ft2/ft

(

)

198,688buah ft ft 0,1963 ft 20 ft 780,05 a x l A t N 2 2 = = =Dari Tabel 9 Kern (1965), dengan square pitch 4-P diperoleh jumlah tube terdekat adalah Nt = 204 pada shell =19,25 in

3. Koreksi UD A = L x Nt x a” = 20 x 204 x 0,1963 = 800,904 ft2 F ft jam. Btu 146,093 4 , 3 x 800,904 jam Btu 397823,605 Δt x A Q U 2 D = = =

4. Flow area (a) a. Tube side

Flow area (at), dari Tabel 10 Kern (1965), diperoleh untuk 3/4 in OD tube square pitch, at’ = 0,334 ft2

2 ft 0,118 4 x 144 204 x 0,334 n x 144 Nt x at' at = = = b. Shell side B = 4 in (jarak baffle) ; C’ = 0,25 in ; ID = 15,25 in

Flow area, untuk 3/4 in OD tube 1 in square pitch 4-P, jumlah tube 204 buah dengan panjang tube = 20 ft, ID = 19,25 in, diperoleh:

ashell = xPt 144 xB ' IDxC = 1 x 144 4 x 25 , 0 x 25 , 19 = 0,134 ft2 (Kern, 1965)

5. Laju alir massa (G) a. Tube side

Laju alir masa, Gt

2 jam.ft lbm 141412,372 0,118 16686,665 at Wt Gt = = = Ρn-pentana = 0,626 gr/ml = 39,02 lb/ft3 s ft 1,007 39,02 x 3600 141412,372 x 3600 Gt V = = ρ =

b. Shell side Laju alir masa (Gs)

2 s s 78493,575 lbmjamft 0,134 10518,943 a W G = = = 2 ft jam lbm 177 , 15 ) (204 x 20 10518,943 Nt x L W G" 3 2 3 2 = = = (Kern, 1965)

6. Koefisien perpindahan panas a. Tube side

Untuk V = 1,007 ft/s,

Pada 98,3 0F diproleh µ = 0,0064 cp = 0,015 lb/ft.jam (Fig 15 Kern, 1965)

ft 0543 , 0 12 0,652 D = = (Tabel 10 Kern, 1965) 498616 0,0154 141412,372 x 0,0543 Gt x D Ret = = µ =

hi = 380 Btu/jam ft2.0F (Fig 25 Kern,

1965)

hio = hi x (ID/OD) = 380 x (0,652/0,75) = 330,347 btu/jam.ft2.0F

b. Shell side

asusi awal ho = 200 btu/jam.ft2.0F

tw = tc + hio ho ho + (Tc - tc) = 94,1 + 200 330,347 200 + (98,3 – 94,1) = 105,05 oF Pada tw = 105,05 0F, diproleh :

Kf = 0,367 btu/ft.jam.0F (Tabel 4 Kern,

1965)

Sf = 1 kg/lt (Tabel 6 Kern, 1965)

μf = 0,62 cp = 1,5 lb/ft.jam (Fig 14 Kern, 1965) ho sebenarnya = 1850 btu/ft2.jm.0F (Fig 12-9 Kern, 1965)

ft 0792 , 0 12 0,95 De = = (Fig 28 Kern, 1965) 777 , 4144 1,5 78499,575 x 0,0543 Gs x D Res = = µ =

7. Koefisien menyeluruh F jam.ft Btu 280,296 1850 347 , 330 1850 x 330,347 ho hio ho x hio c U = 2 0 + = + = 8. Dirt factor (Rd) 0,0033 146,093 x 280,296 093 , 146 280,296 U x U U U Rd D C D C − = − = = Syarat Rd ≥ 0,003

Maka design Heat Exchanger memenuhi

Penurunan Tekanan

Tube

1. Pada Ret = 498616 ; maka

f = 0,00012 (Fig. 26 Kern, 1965 ) s = 0,626 Gt = 141412,372 lb/jam.ft2 ; g 2 V2 = 0,003 (Fig 27 Kern,1950)

(

)

1,082 Psi 1 x 0,626 x 0,0543 x 10 x 5,22 4 x 20 141412,372 0,00012 t φ x s x Dt x 10 x 5,22 n L G f ΔP 10 2 10 2 = = = t Psi 0,077 0,626 0,003 x 4 4 2 . . . 4 ΔP 2 = = = x g s V n r 2. ΔPT = ΔPt + ΔPr = 1,082 + 0,077 = 1,159 psiShell 1. Untuk : Res = 4144,777 f = 0,0024 (Fig 29 Kern, 1965) Ds = (19,25 in / 12) = 1,604 ft s = 1 N + 1 = 12 L/B = (12 x 20)/4 = 60

(

)

0,0095 Psia 1 x 1 x 0,0792 x 10 x 5,22 60 x 604 , 1 4144,777 0,0024 s φ x s x De x 10 x 5,22 ) 1 ( Gs f ΔP 10 2 10 2 = = + = x N Ds s∆Ps ≤ 10 Psia , maka desain Condensor diterima

LB-10 Tangki Produk (T-102)

Fungsi : Menampung produk lemak cokelat selama 48 jam produksi.

Kondisi : T = 30 oC, P = 1 atm

Jenis : Tangki Silinder tegak, alas datar dan tutup elipsoidal Bahan konstruksi : Stainless steel, SA-240 tipe 304.

Jumlah : 3 unit

Produksi lemak cokelat 1893,948 kg/jam, tangki digunakan untuk menampung produksi selama 24 jam. Maka :

1893,948 x 24jam 45454,752kg jam kg = ρproduk = 3 3 626kgm kg 0,0095 m kg 898 kg 1893,939 kg 0,0095 kg 1893,939 + + = 897,998 kg/m3 Volume produk = 3 m kg 897,998 kg 45454,752 = 50,618 m3

Perhitungan, Analog dengan LB-2, dihasilkan : a. Volume

b. Diameter (D) dan Tinggi Tangki (L) • Volume shell tangki (VS)

Vs = πD H

4

1 2 ; V

s = 54,663 m3

• Volume tutup tangki (Vh)

Vh = D3 24 π = 0,131 D3 = 6,081 m3 • Volume tangki (V) V = Vs + Vh D = 3,594 m = 141,496 in = 11,792 ft r = 0,5 D = 1,797 m = 5,896 ft = 70,748 in H = 5,391 m = 17,688 ft

Diameter dan Tinggi Tutup

Diameter tutup tangki = diameter tangki = 3,594 m Tinggi tutup (Hh) = D/4 = 0,898 m

c. Tebal Shell Tangki

Volume cairan dalam shell (Vc Shell)

= V - Vh = 60,742 – 6,081 m3 = 54,661 m3 Tinggi cairan (Hc) = (Vc/Vs) x H = 5,391 m L = Hh + H = 0,898 m + 5,391 m = 6,289 m Tekanan hidrostatik : P = 2 2 3 ft 144 lbm/ft 56,002 1) -688 , 17 ( in ft = 6,490 psi

Tekanan operasi = 14,696 psi + 6,49 psi = 21,186 psi Joint Efficiency (Ej) = 0,85

Allowable Stress (S) = 18750 Psia Corrosion allowance (CA) = 0,05 in/tahun

Umur alat (n) = 10 tahun C = n x CA

Tebal Shell Tangki : tt =

(

18750psix 0,85) (

0,6x21,186)

0,5in 748 , 70 x psi 21,186 + − psi in = 0,594 in Tebal shell standar dari tabel 5.4 brownell & young, 1959 dipilih =8 5

in d. Ukuran Tutup Tangki

Tutup tangki terbuat dari bahan yang sama dengan shell, maka: Tebal tutup tangki =

8 5

in

Dari Tabel 5.4 Brownell dan Young (1959), diperoleh nilai : Sf = Flange lurus = 2 in = 0,0508 m

icr = Radius sudut bagian dalam = 1,875 in = 0,0476 m Sehingga pinggan dalam,

b = 0,898 – 0,0508 – 0,0476 = 0,7996 m Maka diperoleh radius pinggan dalam sebesar:

r = 2,458 m

LB-11 Screw Conveyor (SC-101)

Fungsi : Memindahkan coklat cake dari filter press ke bucket elevator. Jenis : a-solid continuous.

Jumlah : 1 Unit

ρ cokelat cake : 185,809 kg/m3 = 0,186 lbm/m3

Q (kapasitas yang diperlukan) = 1725,306 kg/jam = 1,725 ton/jam L (panjang) dengan sudut inklinasi β (50) menurun = 10 m

γ (loading efficiency) = 0,32 n (kecepatan putar) = 75 rpm C (faktor kemiringan) = 0,9 D (diameter screw) = 3 c . . . n . 8 , 0 . . 60 Q . 4 ρ γ π (Zainuri, 2006)

= 3 9 , 0 x 186 , 0 x 32 , 0 x 75 x 8 , 0 x 14 . 3 x 60 725 , 1 x 4 = 0,225 m Daya motor yang dibutuhkan ; W0 (faktor gesekan) = 2,5

N0 = 367 W . L . Q 0 - sin β (Zainuri, 2006) = 367 5 , 2 x 10 x 725 , 1 - sin 5 = 0,439 kw. Jika efisiensi motor 90 %, maka :

N = η 0 N = 9 , 0 493 , 0 = 0,488 kw = 0,654 hp LB-12 Spray Dryer (SD – 101)

Fungsi : Menguapkan n-pentana di padatan cokelat dari filter press dengan mengunakan udara panas.

Jenis : Spray dryer Jumlah : 1 Unit Dari lampiran A diproleh :

Laju alir udara : 2579,805 kg udara/ jam = 1,609 lbm/s Umpan masuk cokelat cake : 1725,306 kg/jam

Terdiri dari padatan & lemak : 1648,783 kg/jam n-pentana : 76,524 kg/jam Udara masuk pada 150 0C

Udara keluar pada 60 0C

Volume spesifik udara pada 150 0C = 19,13 ft3/lbm (Geankoplis, 1983)

Volume spesifik udara pada 60 0C = 14,54 ft3/lbm (Geankoplis, 1983)

Laju alir volumetrik udara :

+ 2 lbm ft 14,54) (19,13 x s lbm 1,609 3 = 27,087 ft3/s

Waktu tinggal didalam menara pengering diperkirakan 6 detik, maka : Vd (volume menara) = 27,087 ft3/s x 6 s = 162,522 ft3

Vd = 4D 12 ) D . . 866 , 0 ( 4 D . 2 π 3 + π (Walas, 1988) 162,522 ft3 = 3,3683 D3 D = 3,64 ft = 1,1 m Rasio L/D = 5 (Walas, 1988)

Maka tinggi menara pengering, L = 5 x 3,64 = 18,2 ft = 5,55 m

Untuk ukuran standar, ukuran partikel 150 μm didapat : (Walas, 1988) Kecepatan putar motor = 3600 rpm; 0,5 hp

LB-13 Cyclon 01 (C-101)

Fungsi : Memisahkan uap n-pentana dari padatan cokelat. Bahan konstruksi : Stainless steel

Jumlah : 1 buah

Untuk ukuran standar (Fig 17-36 Perry’s, 1999) Spesifikasi : Dc = 3 ft Bc = 0,75 ft Hc = 1,5 ft Lc = 6 ft Sc = 0,375 ft Zc = 6 ft Jc = 0,75 ft

LB-14 Bak Penampung 01 (BP-101)

Fungsi : Menampung kulit biji cokelat yang telah dipisahkan dari hammer mill.

Bentuk : Bidang Kubus

Bahan konstruksi : Beton

Jumlah : 1 buah

Data : Kapasitas kulit = 231,93 kg/jam

Kapasitas untuk 24 jam = 24 jam x 231,93 kg/jam = 5566,32 kg Densitas kulit biji cokelat, ρ = 749,04 kg/m3

Perhitungan : Volume = 749,04kg/m3 kg 32 , 5566 = 7,43 m3 Volume bak = P x L x t Dimana, P : L : t = 2t : 2t : t Tinggi bak = 3 4 43 , 7 = 1,23 m Panjang bak = 2 x t = 2,46 m Lebar bak = 2 x t = 2,46 m LB-15 Bak Penampung 02 (BP-102)

Fungsi : Menampung produk padatan cokelat (tepung cokelat).

Bentuk : Bidang Kubus

Bahan konstruksi : Stainless stell

Jumlah : 1 buah

Data :

Kapasitas tepung cokelat = 1648,791 kg/jam

Kapasitas untuk 72 jam = 72 jam x 1648,791 kg/jam = 118712,952 kg Densitas tepung cokelat cokelat, ρ = 185,809 kg/m3

Perhitungan : Volume = 185,809 / 3 952 , 118712 m kg kg = 638,898 m3

Volume bak = P x L x t Dimana, P : L : t = 4t : 4t : t Tinggi bak = 3 16 898 , 638 = 3,418 m Panjang bak = 4 x t = 13,672 m Lebar bak = 4 x t = 13,672 m LB-16 Pompa 01 (P-101)

Fungsi : Memompakan campuran n-pentana dan cokelat pasta ke filter press.

Jenis : Sentrifugal Pump

Bahan konstruksi : Commercial Steel

Jumlah : 1 buah

Data :

Temperatur = 35 0C

Laju alir massa (F) = 11285,84 kg/jam = 6,905 lbm/s Densitas = 708,375 kg/m3 = 44,176 lbm/ft3

Viskositas = 18,375 cp = 12,347.103 lbm/ft.det

Perhitungan :

Laju alir volumetrik: Q = ρ F = 44,176lbm/ft3 lbm/s 6,905 = 0,156 ft3/det Diameter optimum : Dopt = 3,9 (Q)0,45 . (ρ)0,13 (Timmerhaus, 2004) = 3,9 (0,156)0,45 . (44,176) 0,13 = 2,766 in

Dipilih material pipa commercial steel 3 in schedule 40. (Geankoplis, 1983) Diameter dalam (ID) = 3,068 in = 0,256 ft

Luas penampang dalam (A) = 0,0513 ft2

Kecepatan linier, V = A Q = 2 3 ft 0,0513 /det ft 0,156 = 3,04 ft/det.

Bilangan Reynold, NRe = ρDVμ = lbm/ft.det 12,347.10 ft/det 3,04 x ft 0,256 x lbm/ft 44,176 3 -3 = 2784,44

Untuk commercial steel dengan diameter 3 in, (Fig 2.10-3 Geankoplis, 1983) diperoleh : ε = 0,00015 ft ; Pada NRe = 2784,444 dan ε D = 0,586.10-3, dari Fig

2.10-3 Geankoplis, 1983 diperoleh f = 0,012

Dari Appendix C-2a Foust (1980), diproleh instalasi pipa sebagai berikut :

• Panjang pipa vertikal, L1 = 10 ft

• Panjang pipa horizontal, L2 = 20 ft

• 1 buah gate valve fully opened (L/D = 13)

L3 = 1 x 13 x 0,256 = 6,656 ft

• 3 buah elbow 90 0 (L/D = 30)

L4 = 3 x 30 x 0,256 = 23,04 ft

• 1 buah sharp edge entrance (K= 0,5 ; L/D = 28)

L5 = 0,5 x 1 × 28 × 0,256 = 3,328 ft

• 1 buah sharp edge exit (K= 1,0 ; L/D = 58)

L6 = 1 × 1 x 58 × 0,256 = 14,848 ft ΣL = 77,872 ft Faktor gesekan (∑F) ∑F = D 2g ΣL fV c 2 =

(

)

ft 0,256 x .det lbm.ft/lbf 32,174 x 2 ft) (77,872 ft/det 3,04 0,012 2 = 0,524 ft.lbf/lbm Tinggi pemompaan = 20 ft Static head : ∆Z g/gc = 20 ft.lbf/lbm Velocity : ∆V2 /2gc = (3,042) / 2.32,174 = 0,144 ft.lbf/lbm Pressure head : ∆ P/ ρ = 0 Dari persamaan neraca energi :F ρ ΔP 2g ΔV g g ΔZ W c 2 c f = + + + ∑ (Foust,1980) Wf = 20 ft.lbf/lbm + 0,144 ft.lbf/lbm + 0 + 0,524 ft.lbf/lbm