LAMPIRAN A

PERHITUNGAN NERACA MASSA

Hasil perhitungan neraca massa pra rancangan pabrik pembuatan polihidroksibutirat pada bakteri Alcaligenes Eutrophus dengan substrat glukosa adalah sebagai berikut:

Kapasitas produksi : 4.500 ton/tahun Basis perhitungan : 1 jam operasi Waktu kerja per tahun : 330 hari Satuan operasi : kg.jam-1

Kapasitas produksi per jam = )

ton 1 kg 1.000 ( x ) jam 24 hari 1 ( ) hari 330 tahun 1 ( ) tahun ton 500 . 4 ( x x = 568.182 kg.jam-1 Kemurnian produk : 98%

Perhitungan neraca massa dilakukan pada: - Fermentor (R-101) - Disk Centrifuge (CF-101) - Tangki Pencuci (V-105) - Disk Centrifuge (CF-102) - Tangki Ekstraksi (V-106) - Disk Centrifuge (CF-103) - Tangki Pengendapan (V-107) - Dekanter (DC-101) - Spray Dryer (SPD-101) 1. Fermentor (R-101) Udara Alcaligenes Eutrophus 1 6

Kultur Medium

PHB

(NH4)2SO4 Kultur Medium sisa

Non-PHB

KOH

Udara

Dalam fermentor diketahui bahwa :

Perbandingan massa bakteri A. Eutrophus dengan glukosa pada umpan masuk yaitu 7 : 10

(Sayed dkk, 2009)

Fermentasi berlangsung selama 50 jam.

Nutrisi pembatas (NH4)2SO4 dimasukkan mulai dari jam pertama hingga 24 jam.

Kg substrat / Kg PHB = 3,33 kg glukosa / kg PHB

Komposisi sel Bakteri A. Eutrophus pada alur keluar terdiri dari Polihidroksibutirat (PHB) dan Non-PHB dimana persentase PHB pada sel bakteri

A. Eutrophus ialah 76% massa sel.

Glukosa yang tersisa 10% dari glukosa mula – mula

(Kim dkk, 1995) Asumsi Kultur medium sisa kecuali glukosa dan air ialah 0,1% massa.

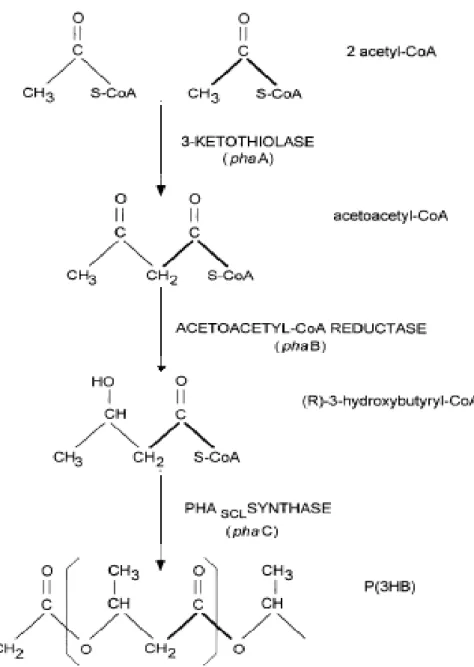

Tahapan pembentukan Polihidroksibutirat (PHB) ditunjukkan pada sintesa enzimatis berikut: 4 3 5 7 32±20 C 1 atm

Gambar L A-1. Biosintesis PHB pada A. Eutrophus

Laju alir masuk fermentor (R-101): - Alcaligenes Eutrophus (F1):

Umpan masuk Alcaligens Eutrophus kedalam fermentor (R-101): F1 = 662,216 kg / jam

- Kultur Medium (F2):

Adapun kultur medium terdiri atas : Tabel A.1 Komposisi Kultur Medium

No Komposisi Laju (kg/jam) 1 Na2HPO4 160,824 2 KH2PO4 122,983 3 C6H12O6 1.892,298 4 MgSO4 7H2O 113,523 5 H2O 92.872,037 6 FeCl3 9,176 7 CaCl2 7,379 8 CuSO4 0,147 9 CoCl2 0,112 10 NiCl2 0,111 11 CrCl2 0,023 Total 95.178,363 kg/jam (Sayed, dkk 2009) - (NH4)2SO4 (F3): F3= 378,409 kg/jam - KOH (F4): F4 = 90,061 kg/jam - Udara (F5): F5 = 0,0083 v/v jam-1 = 0,0083 x 92.959,898 x 0,00116 kg/jam = 0,895 kg/jam

Neraca massa masuk total: Fin total = F1 + F2 + F3 + F4 + F5

= (662,216 + 95.178,363+ 378,409 + 90,061 + 0,895) kg/jam = 96.309,944 kg/jam

Laju alir keluar fermentor (R-101) : F6Udara = F5Udara = 0,895 kg/jam

F7PHB = 33 , 3 F2Glukosa kg/jam

= 33 , 3 1.892,298 kg/jam = 568,182 kg/jam F7non-PHB = F PHB 76 24 7 x = 568,182 76 24 x kg/jam = 179,426 kg/jam F7Glukosa = 10% x F2Glukosa = 0.1 x 1.892,298 kg/jam = 189,229 kg/jam

F7Kultur Medium* = 0,1 % x F2Kultur Medium

= 0,001 x 414,280 kg/jam = 0,414 kg/jam

* : komposisi kultur medium selain glukosa dan air

F7Air = Fin total – F6 - F7Kultur Medium* - F7Glukosa - F7PHB - F7non-PHB

= 96.309,944 – 0,895 - 0,414 - 189,229 - 568,182 -179,426 kg/jam = 96.309,944 kg/jam

Neraca massa keluar total :

Fout total = F6 +F7PHB + F7non-PHB + F7Glukosa + F7Air + F7Kultur Medium*

=44,751+ 28.409,091+8.971,300+ 9.460,227+4.768.589,904+ 20,714 kg/jam Fout total = 96.309,944 kg/jam

2. Disk Centrifuge (CF-101)

Disk

Centrifuge

PHB Non-PHB Glukosa AirKultur medium sisa

9

PHB Non-PHB Air Pengotor 7

Kultur medium sisa Glukosa

Air

Untuk efisiensi alat disk centrifuge 98% dan di dalam air pengotor terkandung glukosa dan kultur medium sisa masing - masung 2% dari umpan masuk, sehingga diperoleh neraca massa sebagai berikut:

Laju alir masuk Disk Centrifuge:

F7PHB = 568.182 kg/jam

F7non-PHB = 179,426 kg/jam

F7Glukosa = 189.229 kg/jam

F7Air = 95.371,798 kg/jam

F7Kultur Medium Sisa* = 0,414 kg/jam

* = kultur medium sisa: komposisi kultur medium selain glukosa dan air

Neraca massa masuk total:

Fin total =F7PHB + F7non-PHB + F7Glukosa + F7Air + F7Kultur Medium*

= 568,182+179,426+ 189.229+95.371,798 + 0,414 Fin total = 96.309,049

Laju alir keluar Disk Centrifuge :

F8PHB = F7PHB = 568,182 kg/jam

F8non-PHB = F7non-PHB = 179,426 kg/jam

Laju alir glukosa dalam F8Air Pengotor ialah : x 189.229

100 2

= 3,784 kg/jam

Laju alir kultur medium sisa dalam F8Air Pengotor ialah : 0,414

100 2

x = 0,008 kg/jam

Laju alir Air dalam F8Air Pengotor ialah

= x 189.229)kg/jam 100 2 0,414 100 2 ( )) 179,426 568,182 ( 98 2 ( x + − x + = 15,257 – (0,008 + 3,784) kg/jam = 11,464 kg/jam

F8Air Pengotor = 11,464 + 0,008 + 3,784 kg/jam

= 15,257 kg/jam Maka total laju alir pada alur 8,

F8 total = F8PHB + F8non-PHB + F8Air Pengotor

= 568,182 kg/jam + 179,426 kg/jam + 15,257 kg/jam = 762,865 kg/jam

F9Kultur Medium* = 98 % x F7Kultur Medium sisa* = 0,414kg/jam

100 98

x F9Kultur Medium* = 0,406 kg/jam

F9Glukosa = 98 % x F7Glukosa = 189.229kg/jam

100 98

x F9Glukosa = 185.444 kg/jam

F9Air = F7Air – F8Air Pengotor

= 95.371,798 kg/jam –11,464kg/jam = 95.360,334 kg/jam

Maka total laju alir pada alur 9,

F9 total = F9Kultur Medium* +F9Glukosa + F9Air

= 0,406 kg/jam + 185,444 kg/jam + 95.360,334 kg/jam = 95.546,184 kg/jam

Fout total = F8 total + F9 total

= 762,865 kg/jam + 95.546,184 kg/jam = 96.309,049 kg/jam 3. Tangki Pencuci (V-105) PHB Non-PHB Air Pengotor

Pada tangki pencuci ditambahkan air destilasi untuk mengurangi konsentarsi air pengotor yang terikut saat proses pemisahan pada sentrifusi. Air pencuci ditambahkan sebanyak 200 L/ 8 kg sel Alcaligenes Eutrophus (Lee, 1997)

Laju alir masuk pada tangki pencuci: F8PHB = 568,182 kg/jam

F8non-PHB = 179,426 kg/jam

F8Air Pengotor = 747.426kg/jam

98 2 x = 15,257 kg/jam F8 = F8PHB + F8non-PHB + F8Air = 762,865 kg/jam F10 = 200kg/jam 8 608 . 747 x = 18.690,200 kg/jam Maka laju alir total masuk ialah: Fintotal = F8 + F10

= 762,865 kg/jam + 18.690,200 kg/jam = 19.453,065 kg/jam

Laju alir keluar pada tangki pencuci:

F11PHB = F8PHB = 568,182 kg/jam

F11non-PHB = F8non-PHB = 179,426 kg/jam

8 10 11 Air PHB Non-PHB Air

F11Air = F8Air Pengotor + F10

= 15,257 kg/jam + 18.690,200 kg/jam = 18.705.457 kg/jam

Fouttotal = F11PHB + F11non-PHB + F11Air

= 568,182 kg/jam +179,426 kg/jam + 18.705.457 kg/jam = 19.453.065 kg/jam

4. Disk Centrifuge (CF-102)

Disk

Centrifuge

Untuk efisiensi alat disk centrifuge 98% diperoleh neraca massa sebagai berikut: Laju alir masuk Disk Centrifuge :

F11PHB = 568,182 kg/jam

F11non-PHB = 179,426 kg/jam

F11Air = 18.705.457 kg/jam

Fintotal = F11PHB + F11non-PHB + F11Air

= 568,182 kg/jam + 179,426 kg/jam + 18.705.457 kg/jam = 19.453.065 kg/jam

Laju alir keluar Disk Centrifuge: F12 = F11Air – F12Air = 18.705.457 kg/jam – 747,608kg/jam 98 2 x PHB Non-PHB Air 12 PHB Non-PHB Air 11 Air 13

= 18.705.457 kg/jam – 15,257 kg/jam = 18.690.200 kg/jam

F13PHB = F11PHB = 568,182 kg/jam

F13non-PHB = F11non-PHB = 179,426 kg/jam

F13Air = 747,608kg/jam

98 2

x

= 15,257 kg/jam Maka total laju alir pada alur 13,

F13 total = F13PHB + F13non-PHB + F13Air

= 568,182 kg/jam +179,426 kg/jam + 15,257 kg/jam = 762,865 kg/jam

Fout total = F12 + F13 total

= 18.690.200 kg/jam + 762,865 kg/jam = 19.453.065 kg/jam

5. Tangki Ekstraksi (V-106)

Pada tangki ekstraksi ini ditambahkan air proses dan CHCl3 dengan perbandingan

sebagai berikut:

Air : CHCl3 : Biomassa = 100 L : 100 L : 8 kg

(Lee, 1997)

Laju alir masuk pada tangki ekstraksi : F13PHB = 568,182 kg/jam

F13non-PHB = 179,426 kg/jam

F13Air = 15,257 kg/jam

Maka total laju alir pada alur 13, 13 14 15 PHB Non-PHB Air CHCl3 Air 16 PHB Air CHCl3 Non-PHB 60 0C 1 atm

F13 total = F13PHB + F13non-PHB + F13Air

= 568,182 kg/jam +179,426 kg/jam + 15,257 kg/jam = 762,865 kg/jam F14CHCl3 = 100 x 1,48kg/jam 8 608 . 747 x = 13.830,748 kg/jam F15Air = 100 x 1kg/jam 8 608 . 747 x = 9.345,100 kg/jam Maka laju alir total masuk ialah: Fintotal = F13 +F14 + F15

= 762,865 kg/jam + 13.830,748 kg/jam + 9.345,100 kg/jam = 23.938,713 kg/jam

Laju alir keluar pada tangki ekstraksi: F16PHB = 568,182 kg/jam F16non-PHB = 179,426 kg/jam F16Air = F13Air + F15 = 15,257 kg/jam + 9.345,100 kg/jam = 9.360,357 kg/jam F16CHCl3 = F14= 13.830,748 kg/jam

Fouttotal = F16PHB + F16non-PHB + F16Air + F16CHCl3

= 568,182 kg/jam + 179,426 kg/jam + 9.360,357 kg/jam + 13.830,748 kg/jam

= 23.938,713 kg/jam

Disk

Centrifuge

Untuk efisiensi alat centrifuge 98% diperoleh neraca massa sebagai berikut: Laju alir masuk Disk Centrifuge :

F16PHB = 568,182 kg/jam

F16non-PHB = 179,426 kg/jam

F16Air = 9.360,357 kg/jam

F16CHCl3 = 13.830,748 kg/jam

Fintotal = F16PHB + F16non-PHB + F16Air + F16CHCl3

= 568,182 kg/jam + 179,426 kg/jam + 9.360,357 kg/jam + 13.830,748 kg/jam

= 23.938,713 kg/jam

Laju alir keluar Disk Centrifuge: F17non-PHB = F16non-PHB - F18non-PHB

= 179,426 kg/jam – 11,595 kg/jam = 167,830 kg/jam F17Air = 167,830kg/jam 98 2 x = 3,425 kg/jam

Maka total laju alir pada alur 17, F17 = F17non-PHB + F17Air = 167,830 kg/jam + 3,425 kg/jam = 171,255 kg/jam F18PHB = F16PHB = 568,182 kg/jam F18non-PHB = F18PHB 98 2 x PHB Air CHCl3 Non-PHB 18 Non-PHB Air 16 17 PHB Non-PHB Air CHCl3

= 568,182kg/jam 98

2

x

= 11,595 kg/jam F18Air = F16Air – F17Air

= 9.360,357 kg/jam – 3,425 kg/jam = 9.363,782 kg/jam

F18CHCl3 = F16CHCl3 = 13.830,748 kg/jam

Maka total laju alir pada alur 18,

F18 = F18PHB + F18non-PHB + F18Air + F18CHCl3

F18 = 568,182 kg/jam +11,595 kg/jam+9.363,782 kg/jam+13.830,748 kg/jam F18 = 23.774,308 kg/jam

Fout total = F17 + F18

= 171,255 kg/jam + 23.774,308 kg/jam = 23.945,564 kg/jam

7. Tangki Pengendapan (V-107)

PHB yang masih terlarut dalam larutan kloroform akan mengkristal setelah penambahan air 900 C ke dalam tangki pengendapan. Dengan waktu tinggal 15 menit dan perbandingan antara air panas yang ditambahkan dengan kloroform ialah 2 : 1. (Flickinger, 1999)

Maka neraca massa pada tangki pengendapan ialah: Laju alir masuk pada tangki pengendapan :

F18PHB = 568,182 kg/jam F18non-PHB = 11,595 kg/jam 19 18 20 PHB Non-PHB Air CHCl3 Air (900C) PHB Non-PHB Air CHCl3

F18Air = 9.363,782 kg/jam

F18CHCl3 = 13.830,748 kg/jam Maka total laju alir pada alur 18,

F18 = F18PHB + F18non-PHB + F18Air + F18CHCl3

=568,182 kg/jam +11,595 kg/jam+ 9.363,782 kg/jam+13.830,748 kg/jam = 23.774,308 kg/jam

F19Air Panas = 2 x F15CHCl3 = 27.661,496 kg/jam

Fin total = F18 + F19

= 23.774,308 kg/jam + 27.661,496 kg/jam = 51.435,804 kg/jam

Laju alir keluar pada tangki pengendapan : F20PHB = F18PHB = 568,182 kg/jam

F20non-PHB = F18non-PHB =11,595 kg/jam

F20Air = F18Air +F19

= 9.363,782 kg/jam + 27.661,496 kg/jam = 37.025,278 kg/jam

F20CHCl3 = F18CHCl3 = 13.830,748 kg/jam

Maka total laju alir pada alur 20,

Fout total = F20PHB + F18non-PHB + F20Air + F20CHCl3

=568,182 kg/jam+11,595 kg/jam+37.025,278 kg/jam+13.830,748 kg/jam = 51.435,804 kg/jam 8 Dekanter (DC-101) PHB Non-PHB Air CHCl3 Air CHCl3 PHB Non-PHB Air 20 22 21

Efisiensi pemisahan PHB dari larutan kloroform ini adalah sebesar 98 %. Sehingga masih terdapat kandungan air sebesar 2 % yang terikut pada PHB.

Maka perhitungan neraca massa ada alat dekanter ialah :

Laju alir masuk Dekanter: F20PHB = 568,182 kg/jam

F20non-PHB =11,595 kg/jam

F20Air = 37.025,278 kg/jam

F20 CHCl3 = 13.830,748 kg/jam

Fintotal= F20PHB + F20non-PHB + F20Air + F20CHCl3

= 568,182 kg/jam+11,595 kg/jam+37.025,278 kg/jam +13.830,748 kg/jam = 51.435,804 kg/jam

Laju alir keluar Dekanter:

F21PHB = F20PHB = 568,182 kg/jam

F21non-PHB =F20non-PHB =11,595 kg/jam

F21Air = (568,182 11,595)kg/jam 98 2 + x = 11,832 kg/jam Maka total laju alir pada alur 21,

F21 = F21PHB + F21non-PHB + F21Air

= 568,182 kg/jam + 11,595 kg/jam + 11,832 kg/jam = 591,609 kg/jam

F22Air = F20Air – F21Air

= 37.025,278 kg/jam – 11,832 kg/jam = 37.013,446 kg/jam

F22 CHCl3 = F

20

CHCl3 = 13.830,748 kg/jam

Maka total laju alir pada alur 22, F22 = F22Air + F22CHCl3

= 37.013,446 kg/jam + 13.830,748 kg/jam = 50.844,194 kg/jam

Fout total = F21 + F22

= 591,609 kg/jam + 50.844,194 kg/jam = 51.435,804 kg/jam

9. Spray Dryer (SPD-101)

Maka Neraca Massa pada Spray Dryer (SPD-101): Laju alir masuk Spray Dryer (SPD-101):

F25PHB = 568,182 kg/jam

F25non-PHB =11,595 kg/jam

F25Air = 11,832 kg/jam

Maka total laju alir masuk pada alur 25, F25 = F25PHB + F25non-PHB + F25Air

= 568,182 kg/jam +11,595 kg/jam + 11,832 kg/jam =

Laju alir keluar Spray Dryer (SPD-101) : 591,609 kg/jam

Fsteam = F25Air = 11,832 kg/jam

F26PHB = F25PHB = 568,182 kg/jam

F26non-PHB =F25non-PHB =11,595 kg/jam

Fout total = 591,609 kg/jam Air PHB Non-PHB 24 PHB Non-PHB Air 25 Steam 1300C

LAMPIRAN B

PERHITUNGAN NERACA PANAS

Kapasitas : 4.500 ton/tahun Basis perhitungan : 1 jam operasi Operasi pabrik : 330 hari/tahun

Satuan : kJ/jam

Suhu referensi : 25oC (298K)

Perhitungan neraca panas menggunakan rumus sebagai berikut:

Perhitungan beban panas pada masing-masing alur masuk dan keluar. Q = H =

∫

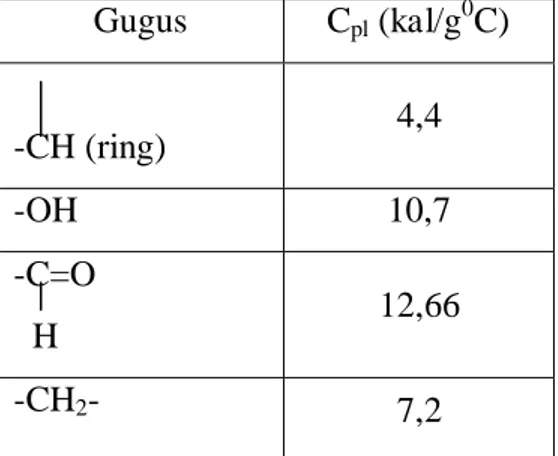

T Tref dT x Cp x n ……… (Smith, 1975)Perhitungan Cpl (kal/g0C) dengan menggunakan metode Chueh dan Swanson dimana konstribusi gugusnya adalah:

Tabel LB.1 Kapasitas Panas Liquid

Gugus Cpl (kal/g0C) -CH (ring) 4,4 -OH 10,7 -C=O H 12,66 -CH2- 7,2 (Perry, 1997) Perhitungan C

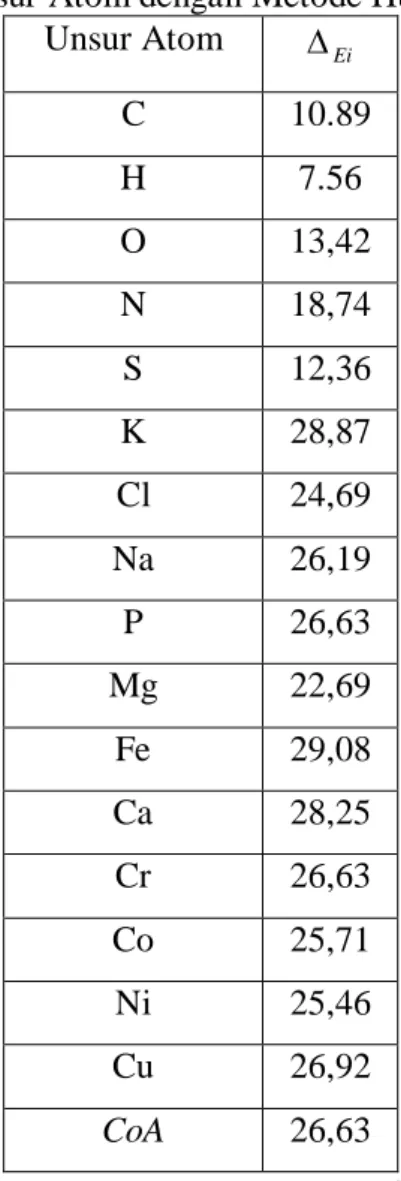

ps padatan (J/mol.K) dengan menggunakan metode Hurst dan Harrison, dimana nilai kontribusi unsur atom :

Tabel LB.2 Tabel Kontribusi Unsur Atom dengan Metode Hurst dan Harrison Unsur Atom ∆ Ei C 10.89 H 7.56 O 13,42 N 18,74 S 12,36 K 28,87 Cl 24,69 Na 26,19 P 26,63 Mg 22,69 Fe 29,08 Ca 28,25 Cr 26,63 Co 25,71 Ni 25,46 Cu 26,92 CoA 26,63 (Perry, 1997)

Rumus metode Hurst dan Harrison : CpS = Ei n i i ∆ Ν

∑

= . 1 Dimana : CpS = Kapasitas panas padatan pada 298,15 K (J/mol.K)

n = Jumlah unsur atom yang berbeda dalam senyawa N

i = Jumlah unsur atom i dalam senyawa

∆ = Nilai dari kontribusi unsur atom i pada Tabel LB.2 Ei Perhitungan panas penguapan

Q = n. ∆Hvb (Smith dan Van Ness, 1975)

Perhitungan ∆Hfo (kkal/mol) dengan menggunakan metode Verma dan Doraiswamy, dimana kontribusi gugusnya adalah

CH Tabel LB.3 Panas Pembentukan [J/mol]

Gugus ∆Hfo(kkal/mol) -CH2- -20,64 -CH 8,67 O C -133,22 O -132,22 CH3 -76,45 CoA -29,71 Rumus: (298,15 K) = 68,29 + (Perry, 1997) Menghitung ∆Η0f298 PHB : 0 298 f ∆Η = 68,29 + {(-O-) + (-CH3) +( ) + (-CH2-)+ ( C )}n 0 298 f ∆Η = 68,29 + {(132,22 + (-76,45) + 8,67 + (-20,64) + (-133,22)} 4.651,1627 0 298 f ∆Η = -1.645,792 kkal/mol 0 298 f ∆Η = -6.890,602 kJ/mol Menghitung ∆Η0f298 Acetyl-CoA : 0 298 f ∆Η = 68,29 + {2(-CH3) +2( C ) + 2(-CoA)} 0 298 f ∆Η = 68,29 + {2(-76,45) + 2(-133,22) + 2(-29,71) 0 298 f ∆Η = -0,41047 kkal/mol 0 298 f ∆Η = -1,718 kJ/mol O O

Reaksi : (C4H6O2) 4.651 9.302 C2H3OCoA ∆Hr25oC =

[

]

[

]

tan 0 25 . 0 250 0 . reak C f i produk C f i∑

∑

σ ∆Η − σ ∆Η =[

(

)

] [

. 0 9.302( 2 3 )]

25 4.651 2 6 4 0 250C C H O f 0C C OCoA f − ∆Η Η ∆Η = 1 x (-6.890,602 kJ/mol) – 9.302 x ( -1,7187 kJ/mol) = (-6.890,602 kJ/mol + 15.986,565 kJ/mol = 9.095,963 kJ/molNilai kapasitas panas (Cp) untuk masing-masing komponen : 1. Polihidroksibutirat = (C4H6O2)n

Dengan berat molekul PHB = 400.000 gram/mol (Bioprocess Technology, 1999) dan bentuk umum struktur PHB yaitu [ – O – CH(CH3) – CH2 – CO – ]n

Maka nilai n adalah :

[ – O – CH(CH3) – CH2 – CO – ]n = 400.000

{(2 x 16) + (6 x 1) + (4 x 12)} x n = 400.000

(32 + 6 + 48) x n = 400.000

86 x n = 400.000

n = 4.651

sehingga, rumus molekul PHB adalah : [ – O – CH(CH3) – CH2 – CO – ] 4.651

Maka, estimasi Cps PHB adalah:

Cps PHB = ∆EC (n . 4) + ∆EH (n . 6) + ∆EO (n. 2)

=10,89(4.651 x 4) + 7,56(4.651 x 6) + 13,42(4.651 x 2) = 2. Glukosa (C6H12O6) 538,418 kJ/mol K Cpl = 5(-OH-) + 1(-C=O) + 4(-CH-) + 1(-CH2-) H = 5(10,7) + 1 (12,66) + 4 (4,4) + 1 (7,26) = 91.02 kal/mol.K = 0,381 kJ/mol.K 3. Air (H2O) Cpl = 0,0748781kJ/mol.K (Reklaitis, 1983) Cpg = 0,0335944 kJ/mol.K (Reklaitis, 1983)

4. Kalium Hidroksida (KOH) Cps = 0,04985 kJ/mol.K 5. Kloroform (CHCl3) Cpl = 0,09252 J/mol.K 6. Ammonium Sulfat ((NH4)2SO4) Cp = 51,6 kal/mol.K (Perry, 1997) = 0,21672 kJ/mol.K 7. Monopottasium phospat (KH2PO4) Cps = 0,1243 kJ/mol.K 8. Natrium phospat (Na2HPO4)

Cps = 0,14025 kJ/mol.K

9. Magnesium sulfat heptahidrat (MgSO4 7H2O )

Cps = 0,20799 kJ/mol.K 10. Besi(III) klorida (FeCl3)

Cps = 0,10315 kJ/mol.K 11. Kalsium Klorida (CaCl2)

Cps = 0,07763 kJ/mol.K 12. Cupric Sulfat (CuSO4)

Cps = 0,09296 kJ/mol.K 13. Cobalt Klorida (CoCl2)

Cps = 0,07509 kJ/mol.K 14. Nikel Klorida (NiCl2)

Cps = 0,07484 kJ/mol.K 15. Crom klorida (CrCl2) Cps = 0,07601 kJ/mol.K 16. Udara Cpg = 0,0358 kJ/mol.K (Geankoplis, 2003) 17. Alcaligenes Eutrophus

Kapasitas Panas dari bakteri Alcaligenes Eutrophus diasumsikan sama dengan Kapasitas Panas dari Protein karena sebagian besar bakteri terdiri dari protein.

Cps = 0,191 kJ/mol.K 18. Acetyl CoA (C2H3OCoA)

Cps = 0.0845 kJ/mol.K

Nilai panas laten penguapan/entalpi penguapan (∆Hvl) untuk komponen : 1. Air (H2O)

∆Hvl = 40,6562 kJ/mol (Reklaitis, 1983)

2. Kloroform (CHCl3)

Steam

Steam yang digunakan adalah superheated steam 1300C pada tekanan 100 kPa Hvl (1300C) = 2.734,7 kJ/kg (Reklaitis, 1983)

Air Pemanas

Air Pemanas yang digunakan air pada suhu 900C dan keluar pada suhu 340C. Air (saturated): H(34oC) = 139,11 kJ/kg (Smith, 1987)

H(90oC) = 376,92 kJ/kg (Smith, 1987)

L.B. 1 Fermentor

Reaksi : 9.302 C2H3OCoA (C4H6O2) 4.651

Untuk berat molekul (MR) dari PHB = 400.000 gr/mol. Diperoleh haraga n = 4.651 Maka, r1 = MR gram r1 = gram/mol 400.000 kg/jam 568,182 r1 = 1,420 mol/jam A. Eutrophus

Dari perhitungan sebelumnya diperoleh: ∆Hr25oC = 9.095,963 kJ/mol ∆Hr34oC = ∆Hr25oC + σproduk

∫

15 , 307 15 , 298 Cp dT + σreaktan∫

15 , 307 15 , 298 Cp dT ∆Hr34oC = 9.095,963 kJ/mol + 1 (538.418,6 x 9) + 9.302 (0,0845 x 9) ∆Hr34oC = 21.016,985 kJ/molPanas Reaksi = 1,420 mol/jam x 21.016,985 kJ/mol = 29.853.683,021 kJ/jam

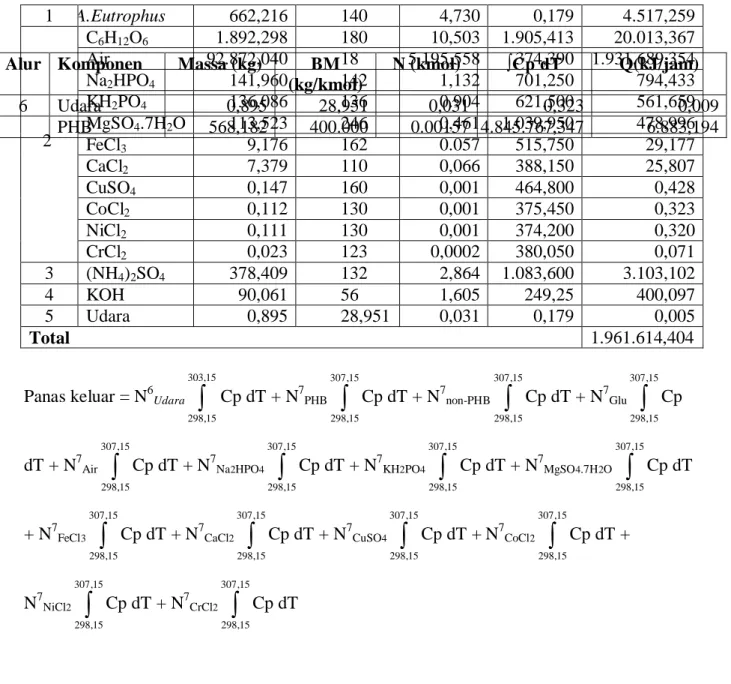

Panas masuk = N1A.Eutrophus

∫

15 , 303 15 , 298 Cp dT + N2Glu

∫

15 , 303 15 , 298 Cp dT + N2Air∫

15 , 303 15 , 298 Cp dT + N2Na2HPO4∫

15 , 303 15 , 298 Cp dT + N2KH2PO4∫

15 , 303 15 , 298 Cp dT + N2MgSO4.7H2O∫

15 , 303 15 , 298 Cp dT + N2FeCl3∫

15 , 303 15 , 298 Cp dT + N2CaCl2∫

15 , 303 15 , 298 Cp dT + N2CuSO4∫

15 , 303 15 , 298 Cp dT + N2CoCl2∫

15 , 303 15 , 298 Cp dT + N2NiCl2∫

15 , 303 15 , 298 Cp dT + N2CrCl2∫

15 , 303 15 , 298 Cp dT + N3(NH4)2SO4∫

15 , 303 15 , 298 Cp dT + N4KOH∫

15 , 303 15 , 298 Cp dT + N5Udara∫

15 , 303 15 , 298 Cp dTTabel LB.4 Perhitungan Panas Masuk pada Fermentor Alur Komponen Massa (kg) BM

(kg/kmol)

Panas keluar = N6Udara

∫

15 , 303 15 , 298 Cp dT + N7PHB∫

15 , 307 15 , 298 Cp dT + N7non-PHB∫

15 , 307 15 , 298 Cp dT + N7Glu∫

15 , 307 15 , 298 Cp dT + N7Air∫

15 , 307 15 , 298 Cp dT + N7Na2HPO4∫

15 , 307 15 , 298 Cp dT + N7KH2PO4∫

15 , 307 15 , 298 Cp dT + N7MgSO4.7H2O∫

15 , 307 15 , 298 Cp dT + N7FeCl3∫

15 , 307 15 , 298 Cp dT + N7CaCl2∫

15 , 307 15 , 298 Cp dT + N7CuSO4∫

15 , 307 15 , 298 Cp dT + N7CoCl2∫

15 , 307 15 , 298 Cp dT + N7NiCl2∫

15 , 307 15 , 298 Cp dT + N7CrCl2∫

15 , 307 15 , 298 Cp dTTabel LB.5Perhitungan Panas Keluar pada Fermentor

1 A.Eutrophus 662,216 140 4,730 0,179 4.517,259 2 C6H12O6 1.892,298 180 10,503 1.905,413 20.013,367 Air 92.872,040 18 5.195,558 374,390 1.931.689,354 Na2HPO4 141,960 142 1,132 701,250 794,433 KH2PO4 136,086 136 0.904 621,500 561,659 MgSO4.7H2O 113,523 246 0,461 1.039,950 478,996 FeCl3 9,176 162 0.057 515,750 29,177 CaCl2 7,379 110 0,066 388,150 25,807 CuSO4 0,147 160 0,001 464,800 0,428 CoCl2 0,112 130 0,001 375,450 0,323 NiCl2 0,111 130 0,001 374,200 0,320 CrCl2 0,023 123 0,0002 380,050 0,071 3 (NH4)2SO4 378,409 132 2,864 1.083,600 3.103,102 4 KOH 90,061 56 1,605 249,25 400,097 5 Udara 0,895 28,951 0,031 0,179 0,005 Total 1.961.614,404

Alur Komponen Massa (kg) BM (kg/kmol)

N (kmol) ∫Cp dT Q(kJ/jam)

6 Udara 0,895 28,951 0,031 0,323 0,009

Maka Qc,

Qc = Qin - Qout + Panas Reaksi

= (1.961.614,404 – 37.043.259,685+ 29.853.683,021) kJ/jam = -5.227.962,260 kJ/jam

Air pemanas yang diperlukan adalah :

kg/jam 778 , 983 . 21 kg/jam 237,81 260 5.227.962, kJ/kg ) 11 , 39 1 (376,92 kJ/jam 260 5.227.962, C) H(34 C) H(90 Qc m = = − = ° − ° =

Tabel LB.6 Neraca Panas Fermentor

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 1.961.614,404 - Produk - 37.043.259,685 Panas Reaksi 29.853.683,021 Air Panas 5.227.962,260 - Total 37.043.259,685 37.043.259,685 L.B. 2 Tangki Ekstraksi 7 Non-PHB 179,426 140 1,424 1.791,000 2.203,093 Glukosa 189,229 180 1,1668 3.429,743 3.602,406 Air 1.098.267,10 18 61.014,841 673,903 37.030.567,580 Na2HPO4 0,160 142 0.00125 1.262,25 1.4299 KH2PO4 0,123 136 0.0010041 1.118,700 1.0109 MgSO4.7H2O 0,113 246 0.00051 1.871,910 0.8621 FeCl3 0,009 162 5,66 E-05 928,350 0.0525 CaCl2 0,007 110 6,68 E-05 698,670 0.0464 CuSO4 0,0001 160 9,21 E-06 836,640 0.00077 CoCl2 0,0001 130 8,62 E-07 675,810 0.00058 NiCl2 0,0001 130 8,56 E-07 673,560 0.00057 CrCl2 0,000023 123 1,85 E-07 684,090 0.00013 Total 37.043.259,685

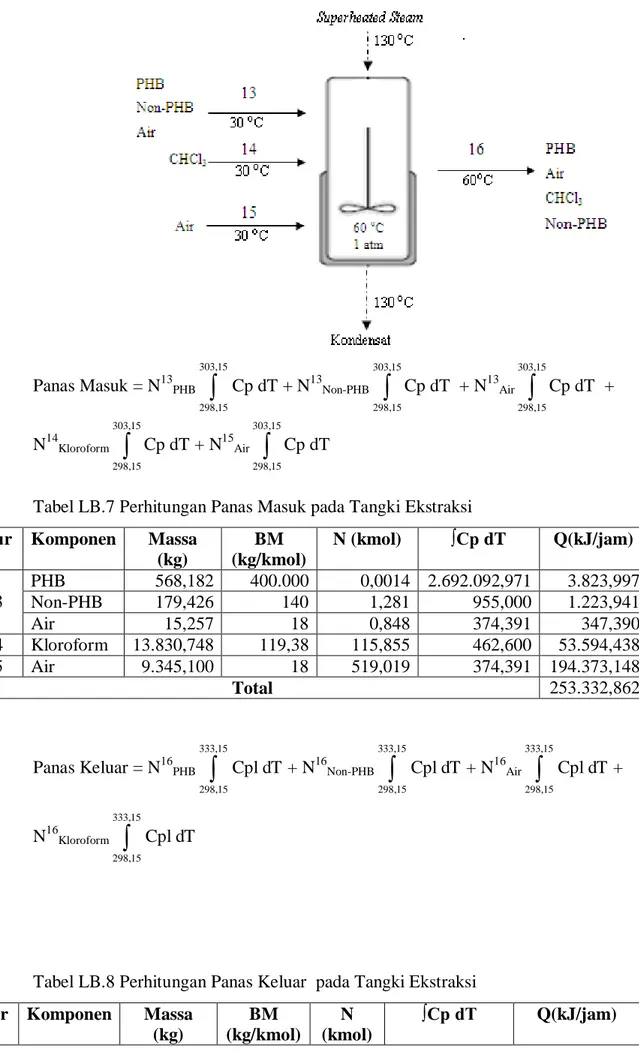

Panas Masuk = N13PHB

∫

15 , 303 15 , 298 Cp dT + N13Non-PHB∫

15 , 303 15 , 298 Cp dT + N13Air∫

15 , 303 15 , 298 Cp dT + N14Kloroform∫

15 , 303 15 , 298 Cp dT + N15Air∫

15 , 303 15 , 298 Cp dTTabel LB.7 Perhitungan Panas Masuk pada Tangki Ekstraksi Alur Komponen Massa

(kg) BM (kg/kmol) N (kmol) ∫Cp dT Q(kJ/jam) 13 PHB 568,182 400.000 0,0014 2.692.092,971 3.823,997 Non-PHB 179,426 140 1,281 955,000 1.223,941 Air 15,257 18 0,848 374,391 347,390 14 Kloroform 13.830,748 119,38 115,855 462,600 53.594,438 15 Air 9.345,100 18 519,019 374,391 194.373,148 Total 253.332,862 Panas Keluar = N16PHB

∫

15 , 333 15 , 298 Cpl dT + N16Non-PHB∫

15 , 333 15 , 298 Cpl dT + N16Air∫

15 , 333 15 , 298 Cpl dT + N16Kloroform∫

15 , 333 15 , 298 Cpl dTTabel LB.8 Perhitungan Panas Keluar pada Tangki Ekstraksi Alur Komponen Massa

(kg) BM (kg/kmol) N (kmol) ∫Cp dT Q(kJ/jam)

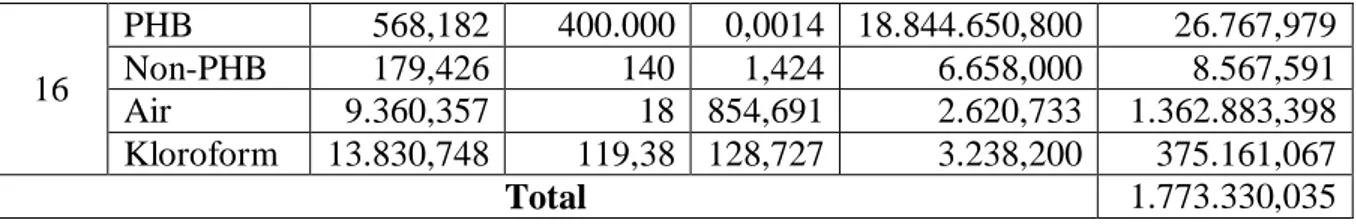

16 PHB 568,182 400.000 0,0014 18.844.650,800 26.767,979 Non-PHB 179,426 140 1,424 6.658,000 8.567,591 Air 9.360,357 18 854,691 2.620,733 1.362.883,398 Kloroform 13.830,748 119,38 128,727 3.238,200 375.161,067 Total 1.773.330,035

Panas yang dibutuhkan : Qc = Qout – Qin

= (1.773.330,035 – 253.332,862) kJ/jam = 1.519.997,173 kJ/jam

Steam yang dibutuhkan adalah : m = VL H Q = kJ/kg 2.734,7 kJ/jam 173 1.519.997, = 555,814 kg/jam

Tabel LB.9 Neraca Panas Tangki Ekstraksi

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 253.332,862 -

Produk - 1.773.330,035

Steam 1.519.997,173 -

Total 1.773.330,035 1.773.330,035

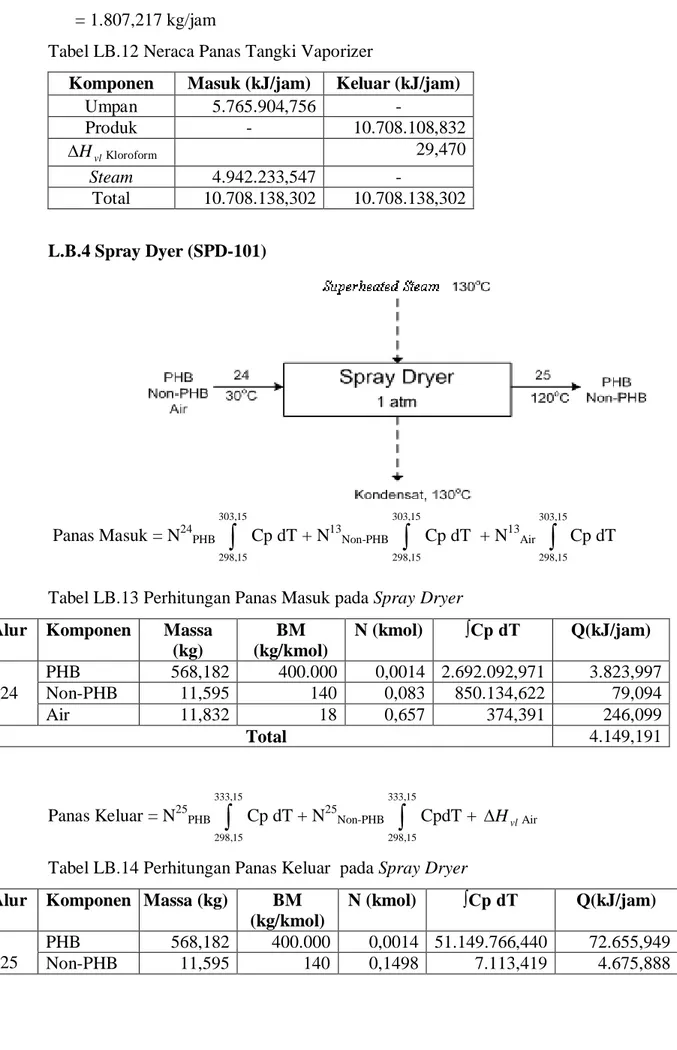

Panas masuk = N21Kloroform

∫

15 , 333 15 , 298 Cpl dT + N21Air∫

15 , 333 15 , 298 Cpl dTTabel LB.10 Perhitungan Panas Masuk pada Tangki Vaporizer Alur Komponen Massa

(kg) BM (kg/kmol) N (kmol) ∫Cp dT Q(kJ/jam) 21 Kloroform 13.830,748 119,38 115,854 3.238,200 375.161,067 Air 37.025,278 18 2.056,959 2.620,7335 5.390.743,689 Total 5.765.904,756

Panas keluar = N22Kloroform

∫

15 , 353 15 , 298 Cpl dT + ∆HvlKloroform + N23Kloroform

∫

15 , 353 15 , 298 Cpl dTTabel LB.11 Perhitungan Panas Keluar pada Tangki Vaporizer Alur Komponen Massa

(kg) BM (kg/kmol) N (kmol) ∫Cp dT Q(kJ/jam) 22 Kloroform 13.830,748 119,38 115,854 6.013,800 696.727,694 23 Air 37.025,278 18 2.056,959 4.867,077 10.011.381,140 Total 10.708.108,832

Panas yang dibutuhkan :

Qc = Qout – Qin + ∆HvlKloroform

= (10.708.108,832 – 2.656.763,656 + 29,470) kJ/jam = 4.942.233,547 kJ/jam

Steam yang dibutuhkan adalah : m =

VL

H Q

= kJ/kg 2.734.7 kJ/jam 547 4.942.233, = 1.807,217 kg/jam

Tabel LB.12 Neraca Panas Tangki Vaporizer

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

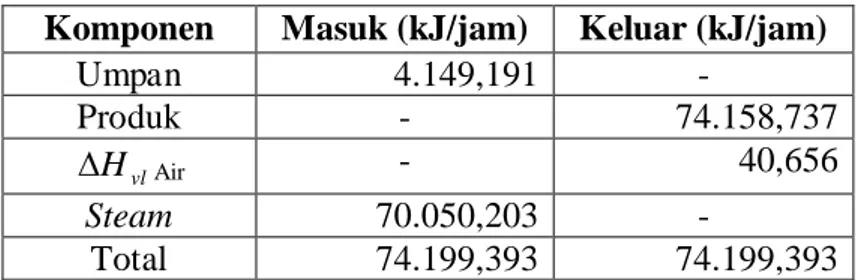

Umpan 5.765.904,756 - Produk - 10.708.108,832 vl H ∆ Kloroform 29,470 Steam 4.942.233,547 - Total 10.708.138,302 10.708.138,302 L.B.4 Spray Dyer (SPD-101) Panas Masuk = N24PHB

∫

15 , 303 15 , 298 Cp dT + N13Non-PHB∫

15 , 303 15 , 298 Cp dT + N13Air∫

15 , 303 15 , 298 Cp dTTabel LB.13 Perhitungan Panas Masuk pada Spray Dryer Alur Komponen Massa

(kg) BM (kg/kmol) N (kmol) ∫Cp dT Q(kJ/jam) 24 PHB 568,182 400.000 0,0014 2.692.092,971 3.823,997 Non-PHB 11,595 140 0,083 850.134,622 79,094 Air 11,832 18 0,657 374,391 246,099 Total 4.149,191 Panas Keluar = N25PHB

∫

15 , 333 15 , 298 Cp dT + N25Non-PHB∫

15 , 333 15 , 298 CpdT + ∆HvlAirTabel LB.14 Perhitungan Panas Keluar pada Spray Dryer Alur Komponen Massa (kg) BM

(kg/kmol)

N (kmol) ∫Cp dT Q(kJ/jam)

25

PHB 568,182 400.000 0,0014 51.149.766,440 72.655,949

Total 74.158,737

Panas yang dibutuhkan : Qc = Qout – Qin + ∆HvlAir

= (74.158,737 - 4.149,191+ 40,6562) kJ/jam = 70.050,203 kJ/jam

Steam yang dibutuhkan adalah : m = VL H Q = kJ/kg 2.734,7 kJ/jam 70.050,203 = 25,615 kg/jam

Tabel LB.15 Neraca Panas Spray Dryer

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 4.149,191 - Produk - 74.158,737 vl H ∆ Air - 40,656 Steam 70.050,203 - Total 74.199,393 74.199,393

LAMPIRAN C

PERHITUNGAN SPESIFIKASI PERALATAN

L.C.1 Tangki Penyimpanan Biomassa A. Eutrophus (V-101)

Fungsi : Menyimpan A. Eutrophus untuk kebutuhan 30 hari Bentuk : Silinder tegak dengan alas dan tutup datar

Bahan Konstruksi : Carbon Steel SA-285 grade C

Jumlah : 1 unit

Kondisi Penyimpanan : Temperatur = 30°C

Tekanan = 1 atm = 14,696 psia Laju massa A. Eutrophus = 662,216 kg/jam

Densitas A. Eutrophus = 120 kg/m3 Kebutuhan perancangan = 30 hari

Faktor Keamanan = 20% Perhitungan : a. Volume bahan, Vl = 3 / 120 30 50 24 216 , 662 m kg hari x hari jam x jam kg = 18,542 m3 Faktor kelonggaran 20%

Volume tiap tangki, Vt = (1 + 0,2) x 3.973,295 m3

= 22,350 m3 b. Diameter dan tinggi Tangki

- Volume tangki (Vt) : Vt = Asumsi: Dt : Ht = 2: 3 22,350 m3 = 3 4 3 Dt π Dt = 2,663 m = 104,863 in Ht = 3,995 m

c. Tebal shell tangki

di mana:

t = tebal shell (in) P = tekanan desain (psia) D = diameter dalam tangki (in)

S = allowable stress = 13700 psia (Peters et.al., 2004) E = joint efficiency = 0,85 (Peters et.al., 2004) C = faktor korosi = 0,0125 in/tahun (Peters et.al., 2004) n = umur tangki = 10 tahun

Volume bahan = 18,542 m3 Volume tangki = 22,350 m3

Tinggi larutan dalam tangki = 3,995m m3 22,350 m3 18,542 x = 3,329 meter Tekanan Hidrosatatik : PHidrostatik = ρ x g x h = 120 kg/m3x 9,8 m/s2 x 3,329 m = 3,915 kPa = 0,575 psia Faktor keamanan = 20 %

Maka, Pdesain = 1,2 x (14,696 psia + 0,575 psia) = 18,325 psia

Tebal shell tangki:

t = 10 tahun x 0,0125in/tahun psia 18,325 x 0,6 -0,85 x psia (13700 2 in 104,863 x psia 18,325 + t = 0,207 in

Maka tebal shell yang dibutuhkan = 0,207 in = 0,527 cm

Maka tebal shell standar yang digunakan = 1/4 in (Brownell,1959)

d. Tebal tutup tangki

Tutup atas tangki terbuat dari bahan yang sama dengan shell.

Maka tebal shell standar yang digunakan = 1/4 in (Brownell,1959)

L.C.2 Tangki Amonium Sulfat (V-102)

Fungsi : menyimpan (NH4)2SO4 untuk kebutuhan 7 hari

Bentuk : Silinder tegak dengan alas dan tutup datar Bahan Konstruksi : Carbon Steel SA-285 grade C

Jumlah : 1 unit

Kondisi Penyimpanan : Temperatur = 30°C

Tekanan = 1 atm = 14,696 psia Laju massa (NH4)2SO4 = 378,409 kg/jam

Densitas (NH4)2SO4 = 1770 kg/m3

Kebutuhan perancangan = 30 hari

Faktor Keamanan = 20% Perhitungan : a. Volume bahan, Vl = 3 kg/m 1770 7 24 378,409 x hari hari jam x jam kg = 35,916 m3 Faktor kelonggaran 20%

Volume tiap tangki, Vt = (1 + 0,2) x 35,916 m3

= 43,100 m3 b. Diameter dan tinggi Tangki

- Volume tangki (Vt) : Vt = Asumsi: Dt : Ht = 1: 3 184,715 m3 = 3 4 3 Dt π Dt = 2,635 m = 103,751 in Ht = 7,905 meter

c. Tebal shell tangki

(Perry,1997)

di mana:

t = tebal shell (in) P = tekanan desain (psia) D = diameter dalam tangki (in)

S = allowable stress = 13700 psia (Peters et.al., 2004) E = joint efficiency = 0,85 (Peters et.al., 2004) C = faktor korosi = 0,0125 in/tahun (Peters et.al., 2004)

n = umur tangki = 10 tahun

Volume bahan = 35,916 m3 Volume tangki = 43,100 m3

Tinggi bahan dalam tangki = 7,906m m 43,200 m 35,916 3 3 x = 6,588 meter Tekanan Hidrosatatik : PHidrostatik = ρ x g x h = 1770 kg/m3 x 9,8 m/s2 x 6,588 m = 114,279 kPa = 16,795 psia Faktor keamanan = 20 %

Maka, Pdesain = 1,2 x (14,696 psia + 16,795 psia) = 37,788 psia

Tebal shell tangki:

t = 10 tahun x 0,0125in/tahun psia 37,788 x 0,6 -0,85 x psia (13700 2 in 103,751 x psia 37,788 + t = 0,293 in

Maka tebal shell yang dibutuhkan = 0,293 in = 0,746 cm Maka tebal shell standar yang digunakan = 1/2 in

(Brownell,1959) d. Tebal tutup tangki

Tutup atas tangki terbuat dari bahan yang sama dengan shell.

Maka tebal shell standar yang digunakan = 1/2 in (Brownell,1959)

L.C.3 Tangki Kalium Hidroksida (V-103)

Fungsi : menyimpan KOH untuk kebutuhan 30 hari Bentuk : Silinder tegak dengan alas datar dan tutup datar Bahan Konstruksi : Carbon Steel SA-285 grade C

Jumlah : 1 unit

Kondisi Penyimpanan : Temperatur = 30°C

Tekanan = 1 atm = 14,696 psia Laju massa KOH = 90,061 kg/jam

Kebutuhan perancangan = 30 hari Faktor Keamanan = 20% Perhitungan : a. Volume bahan, Vl = 3 kg/m 2.044 30 24 90,061 x hari hari jam x jam kg = 31,724 m3 Faktor kelonggaran 20% Volume tangki, Vt = (1 + 0,2) x 31,724 m3 = 38,069 m3 b Diameter dan tinggi Tangki

- Volume tangki (Vt) : Vt = Asumsi: Dt : Ht = 1: 3 38,069 m3 = 3 4 3 Dt π Dt = 2,528 m = 99,546 in Ht = 7,585 meter

c. Tebal shell tangki

(Perry,1997)

di mana:

t = tebal shell (in) P = tekanan desain (psia) D = diameter dalam tangki (in)

S = allowable stress = 13700 psia (Peters et.al., 2004) E = joint efficiency = 0,85 (Peters et.al., 2004) C = faktor korosi = 0,0125 in/tahun (Peters et.al., 2004) n = umur tangki = 10 tahun

Volume bahan = 31,724 m3 Volume tangki = 38,069 m3

Tinggi bahan dalam tangki = 7,585m m 38,069 m 31,724 3 3 x = 6,321 meter Tekanan Hidrosatatik : PHidrostatik = ρ x g x h = 2.044 kg/m3 x 9,8 m/s2 x 6,321 m = 126,621 kPa = 18,608 psia Faktor keamanan = 20 %

Maka, Pdesain = 1,2 x (14,696 psia + 18,608 psia) = 39,965 psia

Tebal shell tangki:

t = 10 tahun x 0,0125in/tahun psia 39,965 x 0,6 -0,85 x psia (13700 2 in 99,546 x psia 39,965 + t = 0,296 in

Maka tebal shell yang dibutuhkan = 0,296 in = 0,752 cm Maka tebal shell standar yang digunakan = 1/2 in

(Brownell,1959) d. Tebal tutup tangki

Tutup atas tangki terbuat dari bahan yang sama dengan shell.

Maka tebal shell standar yang digunakan = 1/2 in (Brownell,1959)

L.C.4 Tangki Kloroform (V-104)

Fungsi : Penyimpanan bahan baku kloroform (CHCl3)

Jenis : Silinder tegak dengan alas datar dan tutup ellipsoidal Bahan Konstruksi : Carbon Steel SA-283 grade C

Jenis sambungan : Double welded butt joints Kondisi operasi : Temperatur = 30°C

Tekanan = 1 atm = 14,696 psia Laju massa Kloroform = 13.830,75 kg/jam Densitas Kloroform = 1480 kg/m3 Kebutuhan perancangan = 1 hari

Faktor Keamanan = 20%

Jumlah = 1 unit

a. Volume bahan, Vl = 3 kg/m 1480 hari 1 x jam/hari 24 x kg/jam 13.830,75 = 224,282 m3 Faktor kelonggaran 20% Volume tangki, Vt = (1 + 0,2) x 224,282 m3 = 269,139 m3 b. Diameter dan tinggi Tangki

- Volume shell tangki (Vs) :

Vs = Asumsi: Ds : Hs = 4: 5 3 D 16 5 Vs= xπ s

- Volume tutup tangki (Ve)

Asumsi: Ds : He = 4 : 1 - Volume tangki (V) Vt = Vs + Ve 3 D 48 17 V= xπ s 3 3 D 48 17 m 269,139 = xπ s Ds = 7,438 m = 292,816 in Hs = 9,297 m

c. Diameter dan tinggi tutup

Diameter tutup = diameter tangki = 7,438 m

Tinggi head, He =

4 1

x DS = 1,859 m

Jadi total tinggi tangki, Ht = Hs + He = 11,156 m d. Tebal shell tangki

(Perry,1997)

di mana:

t = tebal shell (in) P = tekanan desain (psia)

D = diameter dalam tangki (in)

S = allowable stress = 13700 psia (Peters et.al., 2004) E = joint efficiency = 0,85 (Peters et.al., 2004) C = faktor korosi = 0,0125 in/tahun (Peters et.al., 2004) n = umur tangki = 10 tahun

Volume larutan = 224,282 m3 Volume tangki = 269,139 m3

Tinggi larutan dalam tangki = x 11,156m m 269,139 m 224,282 3 3 = 9,297 meter Tekanan Hidrosatatik : PHidrostatik = ρ x g x h = 1480 kg/m3 x 9,8 m/s2 x 9,297 m = 134,843 kPa = 19,816 psia Faktor keamanan = 20 %

Maka, Pdesain = 1,2 x (14,696 psia + 19,816 psia) = 7,902 psia

Tebal shell tangki:

Maka tebal shell yang dibutuhkan = 1,1086 in = 0,569 cm

Maka tebal shell standar yang digunakan = 1 1/4 in (Brownell,1959)

e. Tebal tutup tangki

Tutup atas tangki terbuat dari bahan yang sama dengan shell.

Maka tebal shell standar yang digunakan = 11/4 in (Brownell,1959)

L.C.5 Tangki Pencuci (V-105)

Fungsi : Tempat untuk pencucian biomassa

Jenis : Continuous Stirred Tank

Bentuk : Silinder tegak dengan alas datar dan tutup ellipsoidal Bahan Konstruksi : Carbon Steel SA-285 grade C

Jumlah : 1 unit

Kondisi Operasi : Temperatur = 30°C

Tekanan = 1 atm = 14,696 psia

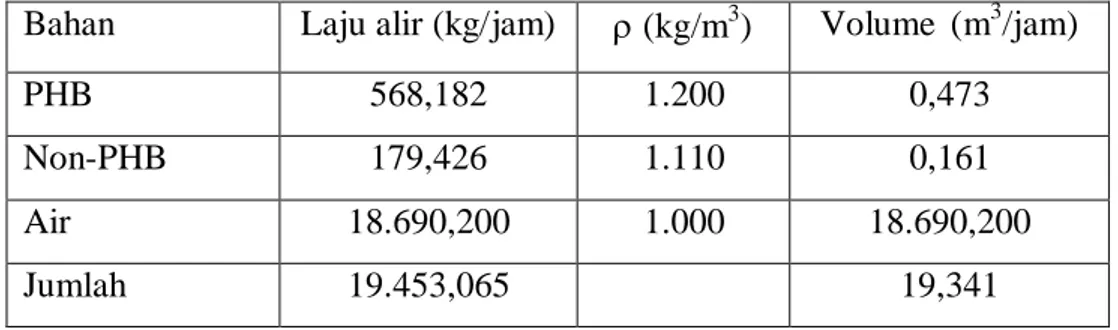

Tabel LC.1 Komposisi bahan masuk ke tangki pencuci (V-105) Bahan Laju alir (kg/jam) ρ (kg/m3) Volume (m3/jam)

PHB 568,182 1.200 0,473

Non-PHB 179,426 1.110 0,161

Air 18.690,200 1.000 18.690,200

Jumlah 19.453,065 19,341

Laju massa = 19.453,065 kg/jam ρ Camp = = kg/jam 19,341 kg/jam 19.453,065 = 1.005,815 kg/m3

Kebutuhan perancangan = 1 jam

Faktor Keamanan = 20% Perhitungan : a. Volume bahan, Vl

=

= 19,341 m3 Faktor kelonggaran 20%Volume tiap tangki, Vt = (1 + 0,2) x 19,341 m3

= 23,209 m3 b. Diameter dan tinggi Tangki

- Volume shell tangki (Vs) :

Vs = Asumsi: Ds : Hs = 1: 1

- Volume tutup tangki (Ve)

Asumsi: Ds : He = 4 : 1

- Volume tangki (V) Vt = Vs + Ve

Ds = 1,139 m = 44,849 in Hs = 1,139 m

c. Diameter dan tinggi tutup

Diameter tutup = diameter tangki = 1,139 m

Tinggi head, He =

4 1

x DS = 0,285 m

Jadi total tinggi tangki, Ht = Hs + He = 1,424 m d. Tebal shell tangki

(Perry,1997)

di mana:

t = tebal shell (in) P = tekanan desain (psia) D = diameter dalam tangki (in)

S = allowable stress = 13700 psia (Peters et.al., 2004) E = joint efficiency = 0,85 (Peters et.al., 2004) C = faktor korosi = 0,0125 in/tahun (Peters et.al., 2004) n = umur tangki = 10 tahun

Volume larutan = 19,341 m3 Volume tangki = 23,209 m3

Tinggi larutan dalam tangki = = 1,187 meter

Tekanan Hidrosatatik : PHidrostatik = ρ x g x h

= 1.005,815 kg/m3 x 9,8 m/s2 x 1,187 m = 11.696,53 kPa = 1,719 psia

Faktor keamanan = 20 %

Tebal shell tangki:

t = 0,128 in

Maka tebal shell yang dibutuhkan = 0,128 in = 0,326 cm Maka tebal shell standar yang digunakan = 1/4 in

(Brownell,1959)

e. Tebal tutup tangki

Tutup atas tangki terbuat dari bahan yang sama dengan shell.

Maka tebal shell standar yang digunakan = 1/4 in (Brownell,1959) f. Perancangan Sistem Pengaduk

Jenis pengaduk : High efficiency impeller

Untuk impeller standar (Geankoplis, 2003), diperoleh : Da/Dt = 1/3 ; Da = 1/3 x 1,139 m = 0,379 m L/Da = 1/4 ; L = 1/4 x 0,379 m = 0,09475 m W/Da = 1/5 ; W = 1/5 x 0,379 m= 0,0758 m J/Dt = 1/12 ; J = 1/12 x 1,139 m = 0,0949 m Dimana: Dt = diameter tangki Da = Diameter impeller

L = panjang blade pada turbin W = lebar blade pada turbin J = lebar baffle

Kecepatan pengadukan, N = 0,5 putaran/detik Densitas campuran = 1.005,815 kg/m3

Viskositas larutan pada 30 0C adalah 0,8146 cp Viskositas campuran μc (pada 30oC):

Viskositas slurry pada 30oC didekati melalui persamaan berikut

(Perry,1997)

Qs = = 0,0244

μc = 0,867 cP = 0,000867 kg/m s

Bilangan Reynold,

NRe =

=

=

83.555,915NRe > 10.000, maka perhitungan dengan pengadukan menggunakan rumus:

(Geankoplis, 2003) Berdasarkan fig 3.4-5 Geankoplis (2003), untuk High efficiency impeller (kurva 6)

dan NRe = 60.694,0451, maka diperoleh Np = 0,4

P = 0,4 .(0,1)3.( 0,397)5.( 1.005,815) = 0,397 hp

Efisiensi motor penggerak = 80%

Daya motor penggerak = 0,397 hp / 0,8 = 0,496 hp Maka dipilih daya motor dengan tenaga 1/2 hp.

L.C.6 Tangki Ekstraksi (V-106)

Fungsi : Tempat mengekstraksi PHB dari sel bakteri A. Eutrophus Jenis : Continuous Stirred Tank Reactor

Bentuk : Silinder tegak dengan alas datar dan tutup ellipsoidal Bahan Konstruksi : Carbon Steel SA-285 grade A

Jumlah : 1 unit

Kondisi Operasi : Temperatur = 60°C

Tekanan = 1 atm = 14,696 psia

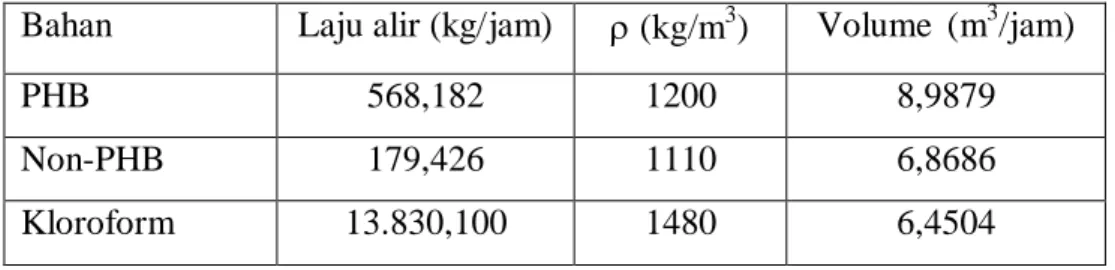

Tabel LC.2 Komposisi bahan masuk ke tangki ekstraksi (V-106) Bahan Laju alir (kg/jam) ρ (kg/m3) Volume (m3/jam)

PHB 568,182 1200 8,9879

Non-PHB 179,426 1110 6,8686

Air 9.345,197 1000 9,350

Laju massa = 23.938,065 kg/jam

ρ Camp = = = 1.237,739 kg/m3

Kebutuhan perancangan = 1 jam

Faktor Keamanan = 20% Perhitungan : a. Volume bahan, Vl = = 19,340 m3 Faktor kelonggaran 20%

Volume tiap tangki, Vt = (1 + 0,2) x 19,340 m3

= 23,208 m3 b. Diameter dan tinggi Tangki

- Volume shell tangki (Vs) :

Vs = Asumsi: Ds : Hs = 2: 3

- Volume tutup tangki (Ve)

Asumsi: Ds : He = 4 : 1 - Volume tangki (V) Vt = Vs + Ve Ds = 1,165 m = 45,892 in Hs = 1,748 m

Diameter tutup = diameter tangki = 1,165 m

Tinggi head, He =

4 1

x DS = 0,291 m

Jadi total tinggi tangki, Ht = Hs + He = 2,039 m d. Tebal shell tangki

(Perry,1997)

di mana:

t = tebal shell (in) P = tekanan desain (psia) D = diameter dalam tangki (in)

S = allowable stress = 13700 psia (Peters et.al., 2004) E = joint efficiency = 0,85 (Peters et.al., 2004) C = faktor korosi = 0,0125 in/tahun (Peters et.al., 2004) n = umur tangki = 10 tahun

Volume larutan = 19,340 m3 Volume tangki = 23,208 m3

Tinggi larutan dalam tangki = = 1,699 meter

Tekanan Hidrosatatik : PHidrostatik = ρ x g x h

= 1.237,739 kg/m3 x 9,8 m/s2 x 1,699 m = 20,619 kPa = 3,030 psia

Faktor keamanan = 20 %

Maka, Pdesain = 1,2 x (14,696 psia + 3,030 psia) = 21,271 psia

Tebal shell tangki:

t = 0,131 in

Maka tebal shell standar yang digunakan = 1/4 in (Brownell,1959) e. Tebal tutup tangki

Tutup atas tangki terbuat dari bahan yang sama dengan shell.

Maka tebal shell standar yang digunakan = 1/4 in (Brownell,1959)

f. Perancangan Sistem Pengaduk

Jenis pengaduk : turbin impeller daun enam

Untuk turbin standar (Geankoplis, 2003), diperoleh : Da/Dt = 1/3 ; Da = 1/3 x 1,165 m = 0,388 m L/Da = 1/4 ; L = 1/4 x 0,388 m = 0,097 m W/Da = 1/5 ; W = 1/5 x 0,388 m= 0,077 m J/Dt = 1/12 ; J = 1/12 x 1,165 m = 0,032 m Dimana: Dt = diameter tangki Da = Diameter impeller

L = panjang blade pada turbin W = lebar blade pada turbin J = lebar baffle

Kecepatan pengadukan, N = 3,3 putaran/detik Densitas campuran = 1.237,739 kg/m3

Viskositas larutan pada 60 0C adalah 0,5 cp Viskositas campuran μc (pada 60oC):

Viskositas slurry pada 60oC didekati melalui persamaan berikut

(Perry,1997)

C = 1

Qs = = 0,0244

μc = 0,5589 cP = 0,00055 kg/m s

NRe =

=

=

1.721,446(Geankoplis, 2003) Berdasarkan fig 3.4-5 Geankoplis (2003), untuk flat six blade turbine (kurva 1) dan

NRe = 1.721,446, maka diperoleh Np = 5

P = 5 (3,3)3.(0,388)5.(1.237,739) = 2.029,879 W = 2,722 hp

Efisiensi motor penggerak = 80%

Daya motor penggerak = 2,722 hp / 0,8 = 3,403 hp Maka dipilih daya motor dengan tenaga 3 1/2 hp.

g. Menghitung Jaket Pemanas

Jumlah steam (130oC) = 699,267 kg/jam Densitas steam = 5,16 kg/m3

Laju alir steam (Qs) = = 135,517 m3/jam

Diameter dalam jaket (d) = diameter dalam + (2 x tebal dinding ) = (45,892) + 2 (0,131)

= 46,153 in = 1,172 m Tinggi jaket = tinggi reaktor = 1,748 m Asumsi tebal jaket = 5 in

Diameter luar jaket (D) = 46,153 in + ( 2 x 5 )in = 56,153 in

= 1,426 m Luas yang dilalui steam ( A )

A = 4 π = 4 π (1,4262 – 1,1722) = 0,519 m2

Kecepatan superficial steam ( v )

v =

Tebal dinding jaket ( tj )

PHidrostatis = ρ x g x h

= 5,16 kg/m3 x 9,8 m/s2 x 1,748 m = 0,103 kPa = 0,0149 psia

Pdesign = 1,2 x (0,0149 psia + 14,696 psia) = 17,653

Dipilih tebal jaket standar = 1/4 in

L.C.7 Tangki Pengendapan (V-107)

Fungsi : Untuk tempat mengendapkan PHB

Jenis : Silinder tegak dengan alas datar dan tutup datar Bahan Konstruksi : Carbon Steel SA-283 grade C

Jenis sambungan : Double welded butt joints Kondisi operasi : Temperatur = 60°C

Tekanan = 1 atm

Laju massa campuran = 51.435,804 kg/jam Densitas campuran = 1.063,451 kg/m3 Kebutuhan perancangan = 1 hari

Faktor Keamanan = 20% Jumlah = 2 unit Perhitungan c. Volume bahan, Vl = 3 kg/m 1.063,451 1hari x jam/hari 24 x kg/jam 51.435,804 = 1.160,805 m3 Faktor kelonggaran 20%

Volume tiap tangki, Vt = 0,5(1 + 0,2) x 1.160,805 m3

= 696,483 m3 d. Diameter dan tinggi Tangki

Volume shell tangki (Vs); H

πDi Vs= 41 2

Direncanakan : - diameter silinder : tinggi tangki; Ds: Hs = 1 : 1

Volume shell tangki (Vs) : H πDs Vs= 41 2 3 4 1πDs Vs= Ds = 9,609 m H = 9,609 m e. Diameter dan tinggi tutup

Diameter tutup = diameter tangki = 9,609 m f. Tebal shell tangki

P 6 , 0 SE P.R t − = + n.c (Brownell,1959) di mana:

t = tebal shell (in) P = tekanan desain (psi) R = jari-jari dalam tangki (in)

S = allowable stress = 94500 kPa (Timmerhaus, 2004) E = joint efficiency = 0,85 (Timmerhaus, 2004) C = faktor korosi = 0,125 in/tahun (Brownell,1959) n = umur tangki = 10 tahun

Tinggi cairan dalam tangki =

696,483 580,403 x 9,609 m = 8,007 m Tekanan Hidrosatatik : PHidrostatik = ρ x g x h = 1.063,451 kg/m3 x 9,8 m/s2 x 8,007 m = 83,453 kPa = 12,264 psia Faktor keamanan = 20 %

Maka, Pdesain = 1,2 x (14,696 psia + 12,264 psia) = 32,352 psia

Tebal shell tangki:

Maka tebal shell yang dibutuhkan = 1,654 in = 0,651 cm

Maka tebal shell standar yang digunakan = 1 3/4 in (Brownell,1959)

e. Tebal tutup tangki

Tutup atas tangki terbuat dari bahan yang sama dengan shell.

Maka tebal shell standar yang digunakan = 13/4 in (Brownell,1959)

L.C.8 Tangki Penampung Kloroform Bekas (V-108)

Fungsi : Penampung kloroform (CHCl3) keluaran Vaporizer.

Jenis : Silinder tegak dengan alas datar dan tutup ellipsoidal Bahan Konstruksi : Carbon Steel SA-283 grade C

Jenis sambungan : Double welded butt joints Kondisi operasi : Temperatur = 30°C

Tekanan = 1 atm = 14,696 psia Laju massa Kloroform = 13.830,75 kg/jam Densitas Kloroform = 1480 kg/m3 Kebutuhan perancangan = 1 hari

Faktor Keamanan = 20% Jumlah = 1 unit Perhitungan g. Volume bahan, Vl = 3 kg/m 1480 hari 1 x jam/hari 24 x kg/jam 13.830,75 = 224,282 m3 Faktor kelonggaran 20% Volume tangki, Vt = (1 + 0,2) x 224,282 m3 = 269,139 m3 h. Diameter dan tinggi Tangki

- Volume shell tangki (Vs) :

Vs = Asumsi: Ds : Hs = 4: 5 3 D 16 5 Vs= xπ s

Asumsi: Ds : He = 4 : 1 - Volume tangki (V) Vt = Vs + Ve 3 D 48 17 V= xπ s 3 3 D 48 17 m 269,139 = xπ s Ds = 7,438 m = 292,816 in Hs = 9,297 m

c. Diameter dan tinggi tutup

Diameter tutup = diameter tangki = 7,438 m

Tinggi head, He =

4 1

x DS = 1,859 m

Jadi total tinggi tangki, Ht = Hs + He = 11,156 m d. Tebal shell tangki

(Perry,1997)

di mana:

t = tebal shell (in) P = tekanan desain (psia) D = diameter dalam tangki (in)

S = allowable stress = 13700 psia (Peters et.al., 2004) E = joint efficiency = 0,85 (Peters et.al., 2004) C = faktor korosi = 0,0125 in/tahun (Peters et.al., 2004) n = umur tangki = 10 tahun

Volume larutan = 224,282 m3 Volume tangki = 269,139 m3

Tinggi larutan dalam tangki = x 11,156m m 269,139 m 224,282 3 3 = 9,297 meter Tekanan Hidrosatatik : PHidrostatik = ρ x g x h

= 1480 kg/m3 x 9,8 m/s2 x 9,297 m = 134,843 kPa = 19,816 psia

Faktor keamanan = 20 %

Maka, Pdesain = 1,2 x (14,696 psia + 19,816 psia) = 7,902 psia

Tebal shell tangki:

Maka tebal shell yang dibutuhkan = 1,1086 in = 0,569 cm

Maka tebal shell standar yang digunakan = 1 1/4 in (Brownell,1959)

e. Tebal tutup tangki

Tutup atas tangki terbuat dari bahan yang sama dengan shell.

Maka tebal shell standar yang digunakan = 11/4 in (Brownell,1959)

L.C.9 Gudang Produk PHB (V-109)

Fungsi : Tempat penyimpanan PHB selama 7 hari Bentuk : Prisma segi empat beraturan

Bahan konstruksi : Beton

Kondisi penyimpanan : Temperatur = 30 0C Tekanan = 1 atm

Tabel LC.3 Komposisi bahan masuk ke gudang produk

Bahan Laju alir (kg/jam) ρ (kg/m3) Volume (m3/jam)

PHB 568,182 1.200 0,473

Non-PHB 11,595 1.110 0,010

Jumlah 579,777 0,484

Produk = 579,777 kg/jam

= 579,777 kg/jam × 24 jam/hari × 7 hari = 97.402,536 kg

Volume Produk = kg/m3 1.198,057 kg 97.402,536 = 81,300 m3 Faktor kelonggaran = 100 % Volume gudang = 2 × 81,300 m3 = 162,600 m3

Gudang direncanakan berukuran : panjang (p) = lebar (l) = 1,5 x tinggi (t) Volume gudang (V) = p × l × t = 1,5t × 1,5t × t = 2,25 t3 Tinggi gudang (t) = 3V = 3 25 , 2 600 , 162 = 4,165 m

Panjang gudang (p) = lebar gudang (l) = 1,5 x Tinggi gudang (t) = 6,248 m

L.C.10 Fermentor (R-101)

Fungsi : Tempat terjadi reaksi sintesis glukosa menjadi PHB Bentuk : Silinder tegak dengan alas datar tanpa tutup

Bahan konstruksi: Carbon Steel SA-283 grade C Jenis sambungan : Double welded butt joints Kondisi operasi : -Temperatur = 34°C

- Tekanan = 1 atm = 14,696 psia Laju massa masuk = 96.309,299 kg/jam

Faktor Keamanan = 20%

Jumlah = 50 unit

Tabel LC.4 Komposisi bahan masuk ke fermentor Bahan Laju alir (kg/jam) ρ (kg/m3

) Volume (m3/jam)

Udara 0,895 0.00116 771,552

A. Eutrophus 662,216 1.200 0,55185

KH2PO4 122,983 2.338 0.0526 MgSO4 7H2O 113,523 1.680 0,06757 C6H12O6 1.892,298 1.540 1,22876 FeCl3 9,176 2.898 0,00317 CaCl 7,379 2.150 0,00343 CuSO4 0,147 3.603 4,1E-05 CoCl2 0,112 3.356 3,3E-05 NiCl2 0,111 3.550 3,1E-05 CrCl2 0,023 2.900 7,9E-06 KOH 90,061 2.044 0,04406 (NH4)2SO4 378,409 1.679 0,22538 H2O 92.872,037 1.000 92,872 Jumlah 96.309,299 95,209

Densitas campuran umpan masuk ke dalam fermentor

ρ Camp = = = 1.011,548 kg/m3

Kebutuhan perancangan = 1 jam

Faktor Keamanan = 20% Perhitungan : a. Volume bahan, Vl = = 1,904 m3 Faktor kelonggaran 20%

Volume tiap tangki, Vt = [(1 + 0,2) x 1,904 m3}

= 2,285 m3 b. Diameter dan tinggi Tangki

- Volume shell tangki (Vs) :

Vs = Asumsi: Ds : Hs = 2: 3

- Volume tutup tangki (Ve)

Asumsi: Ds : He = 1 : 4

- Volume tangki (V) Vt = Vs + Ve

Ds = 0,538 m = 21,191 in Hs = 0,807 m

c. Diameter dan tinggi tutup

Diameter tutup = diameter tangki = 0,538 m

Tinggi head, He =

4 1

x DS = 0,135 m

Jadi total tinggi tangki, Ht = Hs + He = 0,942 m d. Tebal shell tangki

(Perry, 1997)

di mana:

t = tebal shell (in) P = tekanan desain (psia) D = diameter dalam tangki (in)

S = allowable stress = 13700 psia (Peters et.al., 2004) E = joint efficiency = 0,85 (Peters et.al., 2004) C = faktor korosi = 0,0125 in/tahun (Peters et.al., 2004) n = umur tangki = 10 tahun

Volume larutan = 1,904 m3 Volume tangki = 2,285 m3

Tinggi larutan dalam tangki = = 0,785 meter

Tekanan Hidrosatatik : PHidrostatik = ρ x g x h

= 1.011,567 kg/m3 x 9,8 m/s2 x 0,785 m = 7,781 kPa = 1,143 psia

Faktor keamanan = 20 %

Maka, Pdesain = 1,2 x (14,696 psia + 1,143 psia) = 19,007 psia

Maka tebal shell yang dibutuhkan = 0,126 in = 0,320 cm

Maka tebal shell standar yang digunakan = 1/2 in (Geankoplis, 2003) e. Perancangan Sistem Pengaduk

Jenis pengaduk : paddle daun dua, tiga tingkat Untuk impeller bertingkat (Walas,1990), diperoleh : W/Dt = 1/12 ; W = 1/12 x 0,538 m = 0,045 m

0,3 ≤ Da/Dt ≤ 0,6 untuk Da/Dt = 0,3 ; Da = 0,3 x 0,538 m = 0,161 m l/Da = 1/8 ; l = 1/8 x 0,161 m = 0,020 m Sbottom / H= 2/12 ; Sbottom= 2/12 x 0,785 = 0,130 m Smid / H= 5/12 ; Smid= 5/12 x 0,785 = 0,327 m Stop /H = 8/12 ; Stop= 8/12 x 0,785= 0,523 m Dimana: Dt = Diameter tangki Da = Diameter impeller l = Lebar impeller S = Jarak antar impeller W = Lebar baffle

H = Tinggi Larutan

Kecepatan pengadukan, N = 0,33 putaran/detik Densitas campuran = 1.011,567 kg/m3

Viskositas larutan pada 30 0C adalah 0,55 cp Viskositas campuran μc (pada 30oC):

Viskositas slurry pada 30oC didekati melalui persamaan berikut:

(Perry, 1997)

C = 1

μc = 0,545 cP = 0,000545 kg/m s

Bilangan Reynold,

NRe =

=

=

16.129,958NRe > 10.000, maka perhitungan dengan pengadukan menggunakan rumus:

(Geankoplis, 2003) Berdasarkan fig 10.5c Walas (1990), untuk two blade paddle, four baffles (kurva 10)

dan NRe = 16.129,958, maka diperoleh Np = 3

P = 3 .(0,33)3.(0,161)5.(1102,1) 2 = 0,0246 W = 3,3E-05 hp

Efisiensi motor penggerak = 80%

Daya motor penggerak = 3,3E-05 hp / 0,8 = 4,1E-05 hp Maka dipilih daya motor dengan tenaga 1/4 hp.

f. Menghitung Jaket Pemanas

Jumlah air pemanas (90oC) = 21.983,778 kg/jam

Jumlah air pemanas/unit = 21.983,778 kg/jam/50 unit = 439,675 kg/jam Densitas air pemanas = 965,34 kg/m3

Laju alir air pemanas (Qw) = = 0,455 m3/jam

Diameter dalam jaket (d) = diameter dalam + (2 x tebal dinding ) = (21,191) + 2 (0,126)

= 21,442 in = 0,545 m Tinggi jaket = tinggi reaktor = 0,942 m

Asumsi tebal jaket = 5 in

Diameter luar jaket (D) = 21,442 in + ( 2 x 5 )in = 31,443 in = 0,798 m Luas yang dilalui steam ( A )

A = 4 π = 4 π (0,7982 – 0,5452) = 0,268 m2

Kecepatan air pendingin ( v )

v =

Tebal dinding jaket ( tj )

Bahan Stainless Steel Plate tipe SA-340 PHidrostatis = ρ x g x h

= 965,34 kg/m3 x 9,8 m/s2 x 0,807 m = 7,638 kPa = 1,108 psia

Pdesign = 1,2 x (1,108 psia + 14,696 psia) = 18,964 psia

Dipilih tebal jaket standar = 1/4 in

L.C.11 Pompa Bahan CHCl3 (E-101)

Fungsi : memompa CHCl3 ke tangki ekstraksi (V-106)

Jenis : Pompa sentrifugal Bahan Konstruksi : commercial steel

Jumlah : 1 unit

Kondisi Operasi : Temperatur = 30°C

Laju massa CHCl3 = 13.830,748 kg/jam = 8,467 lbm/s

Densitas CHCl3 = 1480 kg/m3= 92,393 lbm/ft3

Viskositas CHCl3 = 0,5 cp = 0,00037 lbm/ft.s

Laju alir volumetrik,

Desain pompa:

Di,opt = 3,9 (Q)0,45(ρ)0,13 (Geankoplis, 2003)

= 3,9 (0,092 ft3/s)0,45(92,393 lbm/ft3)0,13 = 2,396 in

Dari Tabel A.5-1 Geankoplis (2003), dipilih pipa dengan spesifikasi: Ukuran nominal : 2 1/2 in

Schedule number : 40

Diameter Dalam (ID) : 2,469 in = 0,206 ft = 0,062 m Diameter Luar (OD) : 2,857 in = 0,239 ft

Inside sectional area : 0,033 ft2

Kecepatan linier, v = = = 2,759 ft/s Bilangan Reynold: NRe = = = 141.903,967 Friction loss:

1 Sharp edge entrance: hc =0,55

= 0,55 (1-0) = 0,0651 ft.lbf/lbm 2 elbow 90° : hf = n.Kf. =2 (0,75) = 0,1775 ft.lbf/lbm 1 check valve: hf = n.Kf. = 1 (2) = 0,2366 ft.lbf/lbm Pipa lurus 20 ft: Ff = 4f = 4 (0,01068) = 0,221 ft.lbf/lbm

= 0,1183 ft.lbf/lbm Total friction loss : ∑ F = 0,8184 ft.lbf/lbm Dari persamaan Bernoulli:

Σ F + Ws =0 (Geankoplis,2003) dimana: v1 = v2 tinggi pemompaan ∆Z = 45 ft maka: Ws = 45,818 ft.lbf/lbm Efisiensi pompa, η= 80 % Ws = η × Wp 45,818 = 0,8 × Wp Wp = 57,273 ft.lbf/lbm Daya pompa: P = m × Wp = 8,467 lbm / s x 57,273 ft.lbf/lbm = 12,1236 ft. lbf/s . = 0,881 hp

Maka dipilih pompa dengan daya motor 1 hp.

L.C.12 Pompa Campuran Hasil Fermentasi (E-102)

Fungsi : memompa campuran hasil fermentasi ke disk centrifuge (CF-101)

Jenis : Pompa slurry Bahan Konstruksi : commercial steel Jumlah : 10 unit

Kondisi Operasi : Temperatur = 34°C

Laju massa campuran = 9.637,090 kg/jam = 5,900 lbm/s Densitas campuran = 1011,55 kg/m3= 63,132 lbm/ft3 Viskositas campuran = 0,8007 cp = 0,00053 lbm/ft.s

Laju alir volumetrik,

Q = 9,527 m3/jam = 0,0934 ft3/s Desain pompa:

Di,opt = 3,9 (Q)0,45(ρ)0,13 (Geankoplis, 2003)

= 3,9 (0,0934 ft3/s)0,45(63,132 lbm/ft3)0,13 = 2,300 in

Dari Tabel A.5-1 Geankoplis (2003), dipilih pipa dengan spesifikasi: Ukuran nominal : 2 1/2 in

Schedule number : 40

Diameter Dalam (ID) : 2,469 in = 0,206 ft = 0,062 m Diameter Luar (OD) : 2,857 in = 0,239 ft

Inside sectional area : 0,033 ft2

Kecepatan linier, v = = = 2,8132 ft/s Bilangan Reynold: NRe = = = 67.918,433 Friction loss:

1 Sharp edge entrance: hc =0,55

= 0,55 (1-0) = 0,1352 ft.lbf/lbm 1 elbow 90° : hf = n.Kf. = 1 (0,75) = 0,092 ft.lbf/lbm 1 check valve: hf = n.Kf. = 1 (2) = 0,2459 ft.lbf/lbm Pipa lurus 20 ft: Ff = 4f = 4 (0,0048) = 0,2295 ft.lbf/lbm

1 Sharp edge exit: hex = = (1-0)

= 0,1229 ft.lbf/lbm Total friction loss : ∑ F = 0,8260 ft.lbf/lbm

Dari persamaan Bernoulli: Σ F + Ws =0 (Geankoplis,2003) dimana: v1 = v2 tinggi pemompaan ∆Z = 45 ft maka: Ws = 45,8260 ft.lbf/lbm Efisiensi pompa, η= 80 % Ws = η × Wp 45,8260 = 0,8 × Wp Wp = 57,282 ft.lbf/lbm Daya pompa: P = m × Wp = 5,900 lbm / s x 57,282 ft.lbf/lbm = 337,969 ft. lbf/s . = 0,6144 hp

Maka dipilih pompa dengan daya motor 3/4 hp.

L.C.13 Pompa Campuran Air dan Biomassa (E-103)

Fungsi : memompa campuran ke disk centrifuge (CF-102) Jenis : Pompa slurry

Bahan Konstruksi : commercial steel

Jumlah : 1 unit

Kondisi Operasi : Temperatur = 30°C

Laju massa campuran = 19.453,065 kg/jam = 11,909 lbm/s Densitas campuran = 1.005,816 kg/m3= 62,774 lbm/ft3 Viskositas campuran = 0,8 cp = 0,00053 lbm/ft.s Laju alir volumetrik,

Q = 19,341 m3/jam = 0,189 ft3/s Desain pompa:

Di,opt = 3,9 (Q)0,45(ρ)0,13 (Geankoplis, 2003)

= 3,9 (0,189 ft3/s)0,45(62,774 lbm/ft3)0,13 = 3,161 in

Ukuran nominal : 3 1/2 in

Schedule number : 40

Diameter Dalam (ID) : 3,548 in = 0,295 ft = 0,090 m Diameter Luar (OD) : 4 in = 0,333 ft

Inside sectional area : 0,0687 ft2

Kecepatan linier, v = = = 2,762 ft/s Bilangan Reynold: NRe = = = 95.348,753 Friction loss:

1 Sharp edge entrance: hc =0,55

= 0,55 (1-0) = 0,1303 ft.lbf/lbm 1 elbow 90° : hf = n.Kf. = 1 (0,75) = 0,088 ft.lbf/lbm 1 check valve: hf = n.Kf. = 1 (2) = 0,2370 ft.lbf/lbm Pipa lurus 20 ft: Ff = 4f = 4 (0,005) = 0,160 ft.lbf/lbm

1 Sharp edge exit: hex = = (1-0)

= 0,1185 ft.lbf/lbm Total friction loss : ∑ F = 0,7351 ft.lbf/lbm Dari persamaan Bernoulli:

dimana: v1 = v2 tinggi pemompaan ∆Z = 45 ft maka: Ws = 45,7351 ft.lbf/lbm Efisiensi pompa, η= 80 % Ws = η × Wp 45,7351 = 0,8 × Wp Wp = 57,1689 ft.lbf/lbm Daya pompa: P = m × Wp = 11,909 lbm / s x 57,1689 ft.lbf/lbm = 680,859 ft. lbf/s . = 1,238 hp

Maka dipilih pompa dengan daya motor 1 1/2 hp.

L.C.14 Pompa Larutan PHB (E-104)

Fungsi : memompa larutan PHB ke disk centrifuge (CF-103) Jenis : Pompa slurry

Bahan Konstruksi : commercial steel

Jumlah : 1 unit

Kondisi Operasi : Temperatur = 30°C

Laju massa larutan = 23.938,731 kg/jam = 14,656 lbm/s Densitas larutan = 1237,739 kg/m3= 77,249 lbm/ft3 Viskositas larutan = 0,558 cp = 0,000375 lbm/ft.s Laju alir volumetrik,

Q = 19,340 m3/jam = 0,189 ft3/s Desain pompa:

Di,opt = 3,9 (Q)0,45(ρ)0,13 (Geankoplis, 2003)

= 3,9 (0,189 ft3/s)0,45(77,249 lbm/ft3)0,13 = 3,248 in

Dari Tabel A.5-1 Geankoplis (2003), dipilih pipa dengan spesifikasi: Ukuran nominal : 3 1/2 in

Schedule number : 40

Diameter Luar (OD) : 4 in = 0,333 ft

Inside sectional area : 0,0687 ft2

Kecepatan linier, v = = = 2,762 ft/s Bilangan Reynold: NRe = = = 167.951,412 Friction loss:

1 Sharp edge entrance: hc =0,55

= 0,55 (1-0) = 0,1303 ft.lbf/lbm 1 elbow 90° : hf = n.Kf. = 1 (0,75) = 0,088 ft.lbf/lbm 1 check valve: hf = n.Kf. = 1 (2) = 0,2370 ft.lbf/lbm Pipa lurus 20 ft: Ff = 4f = 4 (0,0077) = 0,247 ft.lbf/lbm

1 Sharp edge exit: hex = = (1-0)

= 0,1185 ft.lbf/lbm Total friction loss : ∑ F = 0,8217 ft.lbf/lbm Dari persamaan Bernoulli:

Σ F + Ws =0 (Geankoplis,2003) dimana: v1 = v2

tinggi pemompaan ∆Z = 45 ft maka:

Ws = 45,82173 ft.lbf/lbm Efisiensi pompa, η= 80 % Ws = η × Wp 45,82173 = 0,8 × Wp Wp = 57,277 ft.lbf/lbm Daya pompa: P = m × Wp = 14,655 lbm / s x 57,1689 ft.lbf/lbm = 839,443 ft. lbf/s . = 1,526 hp

Maka dipilih pompa dengan daya motor 1 3/4 hp.

L.C.15 Pompa Air Panas (E-105)

Fungsi : memompa air panas ke tangki pengendapan (V-107) Jenis : Pompa sentrifugal

Bahan Konstruksi : commercial steel

Jumlah : 1 unit

Kondisi Operasi : Temperatur = 90°C

Laju massa air = 27.661,496 kg/jam = 16,9349 lbm/s Densitas air = 965,34 kg/m3= 60,248 lbm/ft3 Viskositas air = 0,3165 cp = 0,00021 lbm/ft.s Laju alir volumetrik,

Q = 28,65 m3/jam = 0,281 ft3/s Desain pompa:

Di,opt = 3,9 (Q)0,45(ρ)0,13 (Geankoplis, 2003)

= 3,9 (0,281 ft3/s)0,45(60,248 lbm/ft3)0,13 = 3,257 in

Dari Tabel A.5-1 Geankoplis (2003), dipilih pipa dengan spesifikasi: Ukuran nominal : 3 1/2 in

Schedule number : 40

Diameter Dalam (ID) : 3,548 in = 0, 2956 ft = 0,090 m Diameter Luar (OD) : 4 in = 0,333 ft

Inside sectional area : 0,0687 ft2

Bilangan Reynold:

NRe =

=

= 342.703,800

Friction loss:

1 Sharp edge entrance: hc =0,55

= 0,55 (1-0) = 0,2861 ft.lbf/lbm 1 elbow 90° : hf = n.Kf. = 2 (0,75) = 0,390 ft.lbf/lbm 1 check valve: hf = n.Kf. = 1 (2) = 0,5203 ft.lbf/lbm Pipa lurus 20 ft: Ff = 4f = 4 (0,0048) = 0,3378 ft.lbf/lbm

1 Sharp edge exit: hex = = (1-0)

= 0,2601 ft.lbf/lbm Total friction loss : ∑ F = 1,794 ft.lbf/lbm Dari persamaan Bernoulli:

Σ F + Ws =0 (Geankoplis,2003) dimana: v1 = v2 tinggi pemompaan ∆Z = 45 ft maka: Ws = 46,794 ft.lbf/lbm Efisiensi pompa, η= 80 % Ws = η × Wp 46,794 = 0,8 × Wp