LAMPIRAN A NERACA MASSA

Kapasitas Produksi : 15.000,00 ton/tahun

Basis Perhitungan : 1 Jam Operasi

Satuan Massa : Kilogram

Satu Tahun Operasi : 300 hari

Satu Hari Operasi : 24 Jam

Produksi Karbon Sulfida

=

15.000,00 ton 1 tahunx

1000 kg 1 ton

x

1 tahun 300 hari

x

1 hari 24 jam = 2.083,3333 kg/jam

Berdasarkan data produksi tersebut dan proses-proses yang berlangsung maka akan dibutuhkan data kapasitas bahan baku sebesar 2.612,9827 kg/jam.

Komposisi arang tempurung kelapa dapat dilihat pada tabel LA.1 dibawah ini Tabel LA.1 :Asumsi kadar arang tempurung kelapa

LA.1 Neraca Massa pada Bucket Elevator (BE-101)

F1Arang tempurngkelapa

BE 101

F1

Komponen Asumsi Kadar (%)

Karbon 76,32

Air 4,20

Abu 13,08

Nitrogen 0,11

Oksigen 6,29

Arang Tempurung Kelapa

Keterangan : Fin = Fout = F1

F1 = 2.612,9827 kg/jam

LA.2 Neraca Massa pada Roller Mill (FR-101)

Arang tempurung kelapa F1

ArangTempurungKelapa F1

Keterangan : Fin = Fout = F1

F1 = 2.612,9827 kg/jam

LA.3 Neraca Massa pada Vibrating Screen (SS-101)

Arang tempurung kelapa F1

F2 F3

Arang tempurung Arang tempurung kelapa kelapa reject

Asumsi : Efisiensi alat pada vibrating screen adalah 85%. Neraca Massa komponen :

Alur 1

F1Arang Tempurung = 0,7632 x 2.612,9827 = 1.994,228 kg/jam F1Air = 0,042 x 2.612,9827 = 109,745 kg/jam F1Abu = 0,1308 x 2.612,9827 = 341,778 kg/jam F1Nitrogen = 0,0011 x 2.612,9827 = 2,874 kg/jam

F1Oksigen = 0,0629x 2.612,9827 = 164,357 kg/jam

Alur 3

F3Karbon = 1.994,228 x 0,85 = 1.695,094 kg/jam F3Air = 109,745 x 0,85 = 93,283 kg/jam F3Abu = 341,778 x 0,85 = 290,511 kg/jam

F3Nitrogen = 2,874 x 0,85 = 2,443 kg/jam

F3Oksigen = 164,357 x 0,85 = 139,703 kg/jam

Alur 2 F2 = F1 – F3

F2Karbon = 1.994,228 - 1.695,094 = 299,134 kg/jam F2Air = 109,745 - 93,283 = 16,462 kg/jam F2Abu = 341,778 - 290,511 =51,267 kg/jam

F2Nitrogen = 2,874 - 2,443 = 0,431 kg/jam

F2Oksigen = 164,357 - 139,703 = 24,653 kg/jam

LA.4 Neraca Massa pada Belt Conveyor (BC-101)

F3

Arang Tempurung Kelapa

BC-101

F3ArangTempurungKelapa

Keterangan : Fin = Fout = F3

F3total = 2221,035 kg/jam

LA.5 Kalsinasi ( RK-101 )

Air Volatile F4 F3F5

ArangTempurungKelapa Karbon, Abu

Asumsi : Efisiensi alat 100% dikarenakan semua bahan yang bersifat volatil teruap dengan sempurna, sehingga akan diperoleh karbon danabu pada alur 5 :

Neraca Massa Total : F3 = F4 + F5

Neraca Massa Komponen : Alur 3

F3Karbon = 1.695,094 kg/jam

F3Air = 93,283 kg/jam

F3Abu = 290,511 kg/jam

F3Nitrogen = 2,443 kg/jam F3Oksigen = 139,703 kg/jam Alur 4

F4Air = 93,283 x 100% = 93,283 kg/jam

F4Nitrogen = 2,443 x 100% = 2,443 kg/jam

F4Oksigen = 139,703 x 100% = 139,703 kg/jam

Alur 5 F5 = F3 – F4

F5Karbon = 1.985,605 - 0 = 1.985,605 kg/jam

F5Abu = 290,511 - 0 = 290,511 kg/jam

F5Air = 93,283 - 93,283 = 0

F5Nitrogen = 2,443 - 2,443 = 0

F5Oksigen = 139,703 - 139,703 = 0

LA.6 Neraca Massa pada Belt Conveyor (BC-102)

F5 Karbon

Abu

BC-102

F5Karbon , Abu

Keterangan : Fin = Fout = F5

F5total = 1985.605 kg/jam

LA.7 Neraca Massa pada Bucket Elevator (BE-102)

F6Sulfur

Ss - 102

F6Sulfur

Keterangan : Fin = Fout = F6 F6= 20,9038 kg/jam

LA.8 Neraca Massa pada Roller Mill (FR-102)

Sulfur F6

FR-102

F6Sulfur

Keterangan : Fin = Fout = F6

F6 = 20,9038 kg/jam

LA.9 Neraca Massa pada Vibrating Screen (SS-102) Sulfur

F6

F7 F8

Sulfur Reject Sulfur

Asumsi : Efisiensi alat pada Vibrating Screen adalah 85%

Neraca Massa total : F6 = F7 + F8

F6sulfur = 20,9038 kg/jam Alur 8

F8sulfur = 20,9038 x 0,85 = 17,7682 kg/jam Alur 7

F7 = F6 – F8

F7sulfur reject = 20,9038 – 17,7682 = 3,1356 kg/jam

LA.10 Neraca Massa pada Belt Conveyor (BC-103)

F8 Sulfur

BC-103

F8Sulfur

Keterangan : Fin = Fout = F8

F8 total = 17,7682 kg/jam

LA.11 Neraca Massa pada Bucket Elevator (BE-103)

F8 Sulfur

BE 103

F8 Sulfur

Keterangan : Fin = Fout = F8

F8 total = 17,7682 kg/jam

LA.12Reaktor (R-101)

Sulfur

F8

F5Karbon F9Abu

F10KarbonDisulfida

Asumsi : efisiensi alat 80% sehingga 20% debu masih terdapat di alur 9 Neraca Massa Total :

F5 + F8 = F10 + F9

Di dalam reaktor dilakukan penambahana sulfur agar dapat bereaksi menjadi CS2 dengan reaksi :

C + 2S CS2 dimana penambahan sulfur sebanyak 20% dari total bahan volatil, untuk menggantikan bahan yang sudah menguap tersebut ( air, , nitrogen, oksigen ).

Neraca Massa Komponen : Alur 5

F5karbon = 1.985,605 kg/jam F5debu = 290,511 kg/jam

Alur 8 :

Total bahan yang bersifat Volatil = 235,429 kg/jam F8sulfur = 0,2 x 235,429 = 47,0858kg/jam

Alur 9 :

F9debu = 0,8 x 290,511 = 232,4088 kg/jam

Alur 10 :

F10karbon disulfida = 1985,605+ 47,0858 = 2032,6908 kg/jam F10debu = 290,511 – 232,4088 = 58.1022 kg/jam LA.13 Neraca Massa pada Cyclone (FG-101)

F12

CS2Abu

Abu F11

Asumsi : Efisiensi 98% sehingga debu sebagai residu masih terikat sebesar 2% pada produk (alur 12).

Neraca MassaTotal : F10 = F11 + F12

Neraca Massa Komponen : Alur 10

F10 karbon disulfida = 2.032,6908kg/jam F10 debu = 58.1022 kg/jam Alur 11

F11 debui = 58.1022 x 98% = 56,9401 kg/jam Alur 12

F12CS2 = F12CS2

F12karbon disulfida = 2.032,6908kg/jam

F12debu = 58.1022 – 56,9401 = 1,1621 kg/jam

LA.14 Cooler (CO-101)

Di dalam Cooler 1 karbon disulfida didinginkan suhunyadari suhu 900 0C sampai 500 oC

Karbon Disulfida karbon disulfida

F12 F13

Neraca Massa Total : F12 = F13

2.032,6908 kg/jam= 2.032,6908 kg/jam

LA.15 Condensor (CD-101)

Di dalam Condensor karbon disulfida didinginkan hingga suhunya menjadi 25 - 300C.

Karbon Disulfida karbon disulfida

Cooler

F14 F15 Neraca Massa Total : F14 = F15

LAMPIRAN B

PERHITUNGAN NERACA PANAS

Basis Perhitungan : 1 Jam operasi

Temperatur Referensi : 25oC = 298,150K

Satuan : kj/jam

Tabel LB.1 Kapasitas Panas Fasa Gas CpgT0K = a + bT + cT2 + dT3 + eT4

A B C d E

Nitrogen 29,41 -3,01.10-3 5,45.10-6 5,13.10-9 -4,25.10-12 Oksigen 29,88 -1,14.10-2 4,34.10-5 -3,70.10-8 1,01.10-11 Udara 28,94.10-3 0,415.10-5 0,319.10-8 -1,965.10-12 - CS2 3,3099.101 1,0617.10-2 2,7593.10-4 3,4217.10-7 1,3029.10-10 (Sumber : Reklaitis, 1983)

Tabel LB.2Kapasitas Panas Fasa Liquid CplT0K = a + bT + cT2 + dT3 + eT4

a B C d E

H2O 1,82964.101 4,72118.10-1 -1,33878.10-3 1,31424.10-6 - CS2 1,7415.101 5,5453.10-1 1,7234.10-3 2,0757.10-6 - (Sumber : Reklaitis, 1983)

Tabel LB.3Kapasitas panas solid CpsT0K = a + Bt

A B

C 2,673 0,00261

S 3,63 0,00640

Abu 0,1800 0,000078

Tabel LB.4Panas Laten (kj/mol) ∆HVL

H2O 40656,2

CS2 26334,4

(Sumber : Reklaitis, 1983)

Tabel LB.5Entalpi Pembentukan (kj/mol) ∆H0

f

CS2 117,0683

(Sumber : Reklaitis, 1983)

Perhitungan Kapasitas panas (Cp) :

Rumus yang digunakan adalah : A + BT + CT2 + DT3 +ET4 (Reklaitis, 1983) 1. Karbon

Pada 4000C = 673,150K

∫

298,15673,15����

= ∫��� 2,673 + 0,00261 (673,15 – 298,15) - 116900( 673,152 − 298,152 )

= 3,33080556 Kj/Kmol.K

2. Air, H2O

∫ ����

��� =∫

�18,2964

�� + 0,472118 (673,15 – 298,15) -

0,0013388

2 (673,15

2 –

298,152) + 1,3142 .10 −6

3 (673,15

3

– 298,153) = 73,5384115 Kj/Kmol.K

3. Abu

Cp = 0,18 + 0,000078 T = 0,18 + 0,000078 (673,15) = 0,2325057 Kj/Kmol.K

∫ ����

��� =∫

���29,4119

– 0,00300681 (673,15 – 298,15) +5,457. Karbon Disulfida (CS2)

∫ ����

��� = ∫��� 33,099 + 0,010617 (1173,15 – 298,15) - 0,00027593 = 0,23251 Kj/Kmol.KKeterangan :

T = Temperatur Operasi Tr = Temperatur Referensi

Fungsi : Tempat berlangsungnya penguapan kandungan arang tempurung kelapa yang bersifat volatil sehingga tersisa di dalam arang tempurung kelapa hanyalah karbon dan debu.

4000C

= 11,771 (3,330805561) = 39,20691 kj/jam Q3Abu = N3Abu

∫

����

303,15 298,15

= 2,0175 (0,2325057) = 0,46908 kj/jam

= 0,287 (73,53841147) = 21,105 kj/jam

Q3Nitrogen = N3Nitrogen

∫

����

673,15 298,15

= 0,0124642 (32,21757233) = 0,4015 kj/jam

= 0,5456 (117,0841911) = 63,88113 kj/jam

Q3 Total = 1250.6362 kJ/jam

= 141,2578333 (3,330805561) = 470,5023768 kj/jam

Q5Abu = N 5

Abu

∫

����

673,15 298,15

= 24,20925 (0,2325057) = 5,628788618 kj/jam Q5Total = 476,1311655 kj/jam

= 5,182388889 (73,53841147) = 381,1046465 kj/jam

Q4Nitrogen = N 4

Nitrogen

∫

����

673,15 298,15

= 0,1745 (32,21757233) = 5,621966371 kj/jam

Q4Oksigen = N 4

Oksigen

∫

����

673,15 298,15

= 8,7314375 (117,0841911) = 1022,313297 kj/jam Q4Total = 1409,03991 kj/jam Dengan demikian, Qkeluar = Q

5 total + Q

4

dQ / dT = Q keluar – Q masuk Qmasuk = Qkeluar

3493,37 + 1.250,6362 = 1718,838 + panas bahan keluar (500oC) Panas bahan keluar = 2915,21 kJ/jam

Massa CS2 yang digunakan : dQ/dT = m cp dt

2915,21 = m 70,04 (475) m = 0,0876 kg/jam

2. Reaktor ( R-101)

Fungsi : tempat terjadi reaksi antara karbon dan sulfur dalam fase gas pada temperatur 9000C dan tekanan 1 atm.

Sulfur 8

5000C9000C 9 Karbon Debu

5 Karbon ,Debu

10 Debu 9000C

A. Panas Masuk Alur 5

Alur 5 = 724,648 kj/jam Alur 8 panas masuk pada 300C

Panas keluar pada alur 8, Q8 =

∑

8�����������

(Reklaitis,1983)Q8Sulfur = N 8

sulfur

∫

����

303,15 298,15

= 3,091926 kj/jam Qmasuk = Q

5

+ Q8= 724,648 kj/jam + 3,091926 kj/jam = 727,739926 kj/jam

B. Panas Keluar Alur 9

Panas keluar pada alur 9, Q9 =

∑

9�����������

(Reklaitis,1983)Q9abu = N9abu

∫

����

1173 ,15 298,15

Q9Abu = N9Abu

∫

����

1173 ,15 298,15

= 19,3674 (0,2715057) = 5,25835949 kj/jam

C. Pansa Keluar Alur 10

Panas keluar pada alur 10, Q10 =

∑

10�����������

(Reklaitis,1983)Q10K.Disulfida = N10K.Disulfida

∫

����

1173 ,15 298,15

= 26,697454 (462,574) = 12349,54809 kj/jam

Q10Abu = N10Abu

∫

����

1173 ,15 298,15

= 4,84185 (0,2715057) = 1,31458987 kj/jam Qkeluar = Q

9 total + Q

10

total = 12350,86268 kj/jam Sehingga,

dQ / dT = Q keluar – Q masuk

= 12350,86268 Kj / jam – 727,739926 Kj / jan = 11623,12275 Kj / jam

Reaksi : C + 2S CS2

Maka besar energi listrik yang digunakan pada Reaktor (R-101) elektrik tersebut adalah sebesar :

dQ/dT = 11623,12275Kj/jam

= 11623,12275Kj/jam x 1000 J/KJ x jam/ 3600 sec = 3228,64 Kw

3. Cooler (CO-101)

Fungsi : Untuk menurunkan temperatur bahan dari 500 o C sampai temperatur 900C.

200C

Udara Pendingin

5000C 12KarbonDisulfida

Karbon Disulfida

900C 600C UdaraPendinginBekas

A. Panas Masuk Pada Alur 12

dQ / dT (13) = 3494,875 kj/jam

B. Panas Keluar pada alur 14

dQ / dT (15) = NKarbon Disulfida(l) ∫ ����

373,15 298,15

Massa BM N CpdT dQ/dT

CS2 1.742,180 76,138 22,88187239 42,46799815 971,7473142

Maka,

= 971,7473142 kJ/jam - 10585,550 Kj/jam = -9613,803 kJj/jam

Agar temperatur pada CO-101 dan produk temperatur keluar pada alur 14900C maka perlu digunakan udara pendingin. Temperatur udara pendingin yang digunakan 200C dengan Cp udara 0,0289 kJ/kg.K, 1 atm dan diasumsikan temperatur udara pendingin keluar 600C sebagai kondensat.Cp udara pada 600C adalah 0,0291 kj/kg.K.

Maka,

dQ/dT 12 = dQ/dT 13

3494,875 + (-0,145m) = 1309,046 + 1,0185m m = 1878,67 kg/jam

Jumlah air pendingin yang dibutuhkan adalah, m =1878,67 kg/jam

4. Condensor (CD-101)

Fungsi : untuk menurunkan temperatur produk dari 900C menjadi 250C dengan menggunakan air sebagai media pendingin.

20 oC Air Pendingin

900C CS2 14 Karbon Disulfida

500C 250C

CS2 A. Panas Masuk Pada Alur 13

dQ / dT (13) = 1309,046 kj/jam

B. Panas Keluar pada alur 14

Massa BM N CpdT dQ/dT

CS2 1.742,180 76,138 22,88187239 17,415 398,488

Maka,

dQ / dT = Qkeluar - Qmasuk

= 398,488 kJ/jam - 971,747 Kj/jam = -573,260 kj/jam

Agar temperatur pada CD-101 dan produk temperatur keluar pada alur 14 900C maka perlu digunakan air pendingin. Temperatur air pendingin yang digunakan 200C, 1 atm dan diasumsikan temperatur air pendingin keluar 500C sebagai kondensat.Cp air pada 500C adalah 22.874 kj/kg.K. Maka,

dQ/dT 13 = dQ/dT 14

1309,046 + (-86,7m) = 606,479 +571,85m m = 1,067 kg/jam

LAMPIRAN C

PERHITUNGAN SPESIFIKASI ALAT 1. Gudang bahan baku (G-101)

Fungsi :Menyimpan bahan baku arang tempurung kelapa, direncanakan untuk kebutuhan 7 hari.

Bahan konstruksi : Beton Bentuk : Persegi

Kondisi penyimpanan : Temperatur = 30oC

Tekanan = 1 atm

Kebutuhan arang tempurung = 2.612,9827 kg/jam

Kebutuhan arang tempurung = 2.612,9827 kg/jam x 24 jam/hari x 7 hari = 438.981,0936 kg

Densitas arang tempurung,ρ = 400,475 kg/m3 (Perry,1984) Volume arang tempurung, V

=

�ρ

=

438.981,0936 kg

400 ,475 kg /m 3 = 1.096,1510 m

3

Faktor kelonggaran (fk) = 20%

Volume gudang = (1+ 0,2) x 1.096,1510 m3 = 1.315,3812 m3

Gudang direncanakan beukuran p : l : t = 2 : 2 : 1 Volume gudang (V) = p x l x t

= 2t x 2t x t = 4t3

Tinggi gudang (t)

=

�

� 43

=

�

1.315,38124

3

= 6,9023 m Sehingga, panjang (p) = 2 x 6,9023 = 13,8047 m

Lebar (l) = 2 x 6,9023 = 13,8047 m

Kesimpulan perancangan :

Kebutuhan arang tempurung = 2.612,9827 kg/jam Volume gudang = 1.315,3812 m3 Panjang gudang = 13,8047m

Lebar gudang = 13,8047m

Jumlah = 1 unit

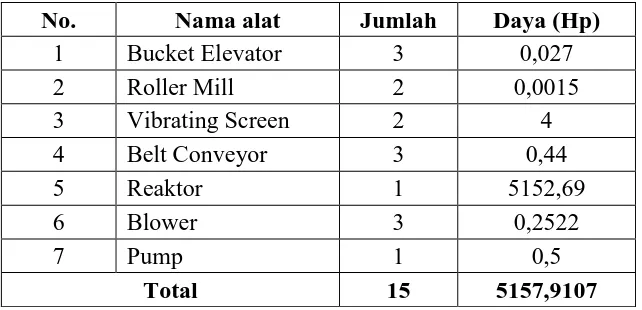

2. Bucket Elevator (BE-101)

Fungsi : Mengangkut arang tempurung kelapa dari gudang penyimpanan ke Rooler Mill (FR-101)

Jenis : Spaced-Buckrt Centrifugal-Discharge Elevator Bahan : Malleable-iron

Jumlah : 1 unit

Kondisi Operasi :Temperatur (T) = 300C Tekanan (P) = 1 atm Laju bahan yang diangkut = 2.612,9827 kg/jam

Faktor kelonggaran, fk = 12% (Tabel 28-8, Perry, 1999) Kapasitas bucket elevator = (1 + 0,12) x 2.612,9827 kg/jam

= 2.926,5406 kg/jam

Untuk bucket elevator kapasitas < 14 ton/jam, (Tabel 21-8, Perry, 1999) Spesifikasi :

o Tinggi elevator = 25 ft = 7,62 m

o Ukuran bucket = (6 x 4 x41/4) in

o Arang Tempurung antar bucket = 12 in = 0,305 m

o Kecepatan Bucket = 225 ft/mnt = 68,6 m/mnt = 1,143 m/s

o Kecepatan Putaran = 43 rpm

o Lebar belt : 7 in = 0,1778 m =17,78 cm

Perhitungan daya yang dibutuhkan (P) :

P = 0,07 m0,63∆Z ( Timmerhaus,2004)

Dimana: P = daya (kW)

m = laju alir massa (kg/s) ∆Z = tinggi elevator (m) m = 2.894,9601 kg/jam = 0,7258 kg/s

P = 0,07 x (0,7258)0,63 x 7,62 = 0,4358 kW x 1,341 ℎ�

1 �� = 0,5845 hp Kesimpulan perancangan :

Kebutuhan = 2.612,9827 kg/jam Daya motor = 0,5845hp

Jumlah = 1 unit 3. Rooler Mill (FR-101)

Fungsi : Memperkecil ukuran arang tempurung kelapadarigudang penyimpanan (G-101) sebelum ke unitRotary Kiln (RK-101). Jenis : Double Toothed-Roll Crusher

Bahan Konstruksi : Stainless Steel

Kondisi Operasi : Temperatur (T) : 300C Tekanan (P) : 1 atm

Laju arang tempurung = 2.612,9827 kg/jam Faktor kelonggaran, fk = 20%

Kapasitas = (1 + 0,2) x 2.612,9827 kg/jam

= 3.135,5792 kg/jam= 3.1355 ton/jam Spesifikasinya Roller Milladalah sebagai berikut (Tabel 12-8b Walas, 1988) : • Diameter ukuran roll : 15,75 in = 1,31 ft • Face ukuran roll : 24,0 inch = 2 ft

• Berat balls : 2,4 lb = 1,09 kg • Kecepatan roll : 200 rpm • Kapasitas : 3-15 ton/jam • Daya motor yang digunakan : 5 Hp

Kecepatan kritis =

�

76,6 ��

1/2

=

�

76,60,25

�

1/2=

17,5043 rpmDaya pada skala laboratorium (Ne) = 22,26Hp (Perry, 1999) Diambil efisiensi = 70%

Kecepatan Mill (k) = Nm x D x 2,2046 x 10-3

= 200 rpm x 1,31 x 2,2046 x 10-3

Daya penghancur (P) = (0,7 x l – 1) x k x (0,5D)2 x 22,26

= (0,7 x 2 – 1) x 0,578 x (0,5 x 0,25)2 x22,26

= 0,0303 kW x 1,341

= 0,0406 Hp Kesimpulan perancangan :

Kapasitas : 2.612,9827kg/jam Daya motor : 5 Hp

Jumlah : 1 Unit 4. Vibrating Screen (SS-101)

Fungsi : Memisahkan arang tempurung kelapa dari ukuranbesarmenjadi ukuran 20 mess

Jenis : Vibrating Screen Bahan Konstruksi : Stainless Steel

Jumlah : 1 unit Temperatur : 30 oC Tekanan : 1 atm

Laju umpan (F) : 2.612,9827 kg/jam

Faktor kelonggaran,fk = 20% (Perry,1999) Kapasitas vibrating screen = ( 1 + fk ) x F

= ( 1 + 0,2 ) x 2.612,9827 kg/jam = 3.135,5792 kg/jam

Ayakan yang dipilih : (Perry,1999)

•No ayakan = 18 (1,00 mm) •Bukan ayakan = 1 mm = 0,0394 in •Diameter wire = 0,580 mm = 0,0228 in •Tyler equivalent = 16 mesh

Menghitung faktor bukaan-area (Foa), Foa = 100 a2.m2 Dimana : a = bukaan ayakan = 0,0394 in

d = diameter wire = 0,0228 in m = 1

�+� ,

Foa = 100 a2

.

�

1 �+��

= 100 (0,0394)2.

�

1(0,0394)+(0,0228 )

�

2= 40,125 %

Perhitungan luas screen (A), A

=

0,4�� �� .�����Dimana : Ct = laju bahan yang lewat = 2.612,9827kg/jam = 2.221,0352 ton/jam Cu = unit kapasitas = 0,32 ton/h.ft2 (Perry,1999)

Foa = faktor bukaan-area = 0,4012

Fs = faktor slotted area = 1,5 (Perry,1999)

A

=

0,4.(2,4606��� ℎ )

(0,32���ℎ .��2)(0,4012)(1,5) = 5,1107 ft 2

Menentukan panjang (P) dan lebar (L) ayakan : Fs = P : L = 1,5 ; P = 1,5 L

A = P x L = 1,5L x L = 1,5 L2 L =

�

�1,5

�

1/2= 1,8458 ft = 0,5626 m P = 1,5 (0,5626 m) = 0,8439 m

Untuk kapasitas 2,6129ton/h, dipilih spesifikasi (Mc.Cabe, 1985) Kecepatan getaran : 3600 vibrasi/menit

Daya : 4 hp

Kesimpulan perancangan : Kapasitas : 2.612,9827kg/jam Luas screen : 7,0206 ft2

Panjang : 0,8439 m Lebar : 0,5626 m Jumlah : 1 unit 5. Belt Conveyor (BC-101)

Fungsi : Mengangkut arang tempurung kelapa dari vibratingscreen menuju rotary kiln

Jenis : Horizontal Belt Conveyor Material : Commercial Steel Temperature : 30 oC

Laju bahan yang diangkat = 2.221,0352 kg/jam Faktor kelonggaran = 30%

(Tabel 21-5, Perry, 1999) Kapasitas belt conveyor = (1+0,3) x 2.221,0352 kg/jam

= 2.287,6662 kg/jam

= 2,2876 ton/jam

Untuk belt conveyor kapasitas < 32 ton/jam, spesifikasinya adalah sebagai berikut :

(Tabel 21-7, Perry, 1999)

• Lebar belt = 14 in = 35 cm • Luas area = 0,11 ft2 = 0,010 m2 • Kecepatan belt normal = 200 ft/menit = 61 m/menit

• Kecepatan belt maksimum = 300 ft/menit = 91 m/menit • Belt plies minimum = 3

• Belt plies maksimum = 5

• Kecepatan belt = 100 ft/menit = 30,5 m/menit • Daya motor yang digunakan = 0,30 Hp

Perhitungan power yang dibutuhkan :

Hp = TPH [(H 0,0020) + (V 0,001)] C (Perry 3rded.p.13-55) Keterangan : TPH = Kapasitas, ton/jam

H = jarak horizontal, ft V = jarak vertical, ft

C = faktor bahan yang diangkut = 2 (Perry 3rded.p.13-56) Jadi Hp = 2.221 [(20 sin20 (0,001))+(20 cos 20 (0,002))] 2

= 2.221 [0,006+0,038] 2 = 0,30 hp

Kesimpulan perancangan :

Kapasitas = 2.221,0352 kg/jam Lebar belt = 14 inc

Kecepatan = 30,5 m/menitL Kemiringan = 20o

Fungsi : Untuk memanaskan arang tempurung dan menguapkan gas-gas volatil yang terdapat dalam arang tempurung kelapa dengan pemanas hingga temperatur 4000C.

Jenis : Single Shell Direct Heat Rotary Kiln

Jumlah : 1 unit

Temperatur : 400 oC Tekanan : 1 atm

Laju bahan masuk = 2.221,0352 kg/jam Laju bahan keluar (produk) = 1985,606 kg/jam Zat volatile yang diuapkan = 235,430 kg/jam Suhu Feed = 30 oC

Suhu Produk = 400 oC

A. Perancangan Dimensi Rotary Kiln dan Bahan Konstruksinya

a. Mencari diameter rotary kiln

2

= 2.221,0352kg/jam = 4.442,0704 lb/jam G : laju flue gas untuk rotary kiln b. Menghitung volume Bahan

Densitas bahan = 400,475 kg/m3 = 25,00lb/ft3 Diasumsikan waktu tinggal = 30 menit =0,5 jam

Berat bahan = 4.442,0704 lb/jam x 0,5 jam = 2.221,0352 lb

c. Menghitung volume selinder

Volume bahan dari rotary kiln = 3% - 12% dari volume rotary kiln (ulrich, tabel 4-10 hal 132), maka didapat :

Volume bahan = 3% volume rotary kiln

4,24 m3 = 3% volume rotary kiln Volume rotary kiln = 141,33 m3 = 4.991,54 ft3

d. Menghitung panjang rotary kiln V = (�/4) D2 L

e. Mencari tebal rotary kiln

Shell dari rotary kiln terbuat dari High Alloy Steel SA-240 Grade O type 405 stress allwable 14,700 psi (Brownel, hal 343), sedangkan untuk lasnya menggunakan double welded but joint 0,8 (Hesse, hal 84)

C = faktor koresi = 1/16 Tensile stress yang diizinkan dengan rumus : S = Su x fm x fr x fa x fs Rotary kiln bekerja pada = 14,7 psi

ρ steel = 489 lb/ft3

Phidrostatik =

maka, diameter luar shell : do = di + 2ts

= 58,44 + 2(0,65) = 59,74 inch = 4,98 ft f. Menentukan kecepatan rotary kiln

V = peripheral speed (ft/menit) D = diameter luar rotary kiln = 4,98 ft

Dari perry’s ed 7 hal 12-56, diketahui kecepatan periphetal rotary kiln (30-150) ft/menit diambil V = 95 ft/menit

=

4,98 x 14 , 3

95

N = 6,08 = 6 rpm

N x D = 6,08 x 4,98 = 30,25

Kesimpulan perancangan :

Jenis : Single Shell Direct Heat Rotary Kiln Bahan konstruksi : High Aloy Steel SA 240 Grade O type 405

Jumlah : 1 unit

Temperatur : 400 oC Tekanan : 1 atm

Laju bahan yang diangkut : 2.221,0352 kg/jam Laju bahan keluar (produk) : 1985,606 Zat volatile yang diuapkan : 235,430 Suhu Feed : 30 oC Suhu Produk : 400 oC Waktu tinggal : 30 menit Kemiringan : 1o

Diameter : 3,76 ft = 1,48m Panjang : 268,10 ft = 81,72 m

Tebal : 0,65 inch

Kecepatan putaran ; 6 rpm

7. Belt Conveyor (BC-102)

Fungsi : Mengangkut serbuk karbon dari Rotary Kiln menuju reaktor (R101)

Material : Commercial Steel Temperature : 30 oC

Tekanan : 1 atm

Laju bahan yang diangkat = 1.985,605 kg/jam

Faktor kelonggaran = 30% (Tabel 21-5, Perry, 1999) Kapasitas belt conveyor = (1+0,3) x 1.985,605 kg/jam

= 2.581,2865 kg/jam

= 2,5813 ton/jam

Untuk belt conveyor kapasitas < 32 ton/jam, spesifikasinya adalah sebagai berikut :

(Tabel 21-7, Perry, 1999)

• Lebar belt = 14 in = 35 cm • Luas area = 0,11 ft2 = 0,010 m2 • Kecepatan belt normal = 200 ft/menit = 61 m/menit

• Kecepatan belt maksimum = 300 ft/menit = 91 m/menit • Belt plies minimum = 3

• Belt plies maksimum = 5

• Kecepatan belt = 100 ft/menit = 30,5 m/menit Daya motor yang digunakan = 0,30 Hp

8. Reaktor (R-101)

Fungsi : Mereaksikan karbon dengan sulfurmenggunakan pemanas listrik temperatur mencapai 9000C sehingga terbentuk karbon disulfida

Jenis : Selinder tegak dengan tutup atas berbentuk standar dishead dan tutup bawah berbentuk conical

Jumlah : 1 unit

Temperatur : 900 oC Tekanan : 1 atm

Laju bahan serbuk karbon = 1.985,605 kg/jam Laju bahan belerang = 20,904 kg/jam

= 2.006,509 kg/jam

Densitas arang tempurung, � = 400,475 kg/m3 (Perry, 1984) Densitas belerang, � = 961,14 kg/m3 (Perry, 1984)

Densitas campuran, :

��

=

1.985 ,6052.006,509400 ,475 + 20,904 961 ,14

=

2.006,5094,9581+0,0217 = 404,714 kg/m 3

Volume = 2.006,509 ��/���

404,714 ��/�3 = 4,95 m 3

Menghitung P design :

Phidrolisis =

a. Diameter dalam reaktor :

Perbandingan diameter : tinggi silinder = 1 : 1, h = D(Mauror Germany,1978)

Volume = �

Temperatur operasi = 9000C Temperatur luar = 250C

∆T = 9000C – 250C = 8750C

c. Menentukan tinggi selinder Ls = 2di

= 2(2,133 m) = 4,266 m

d. Menentukan tebal tanki ts = ��.��

2(�.�−0,6��)+C

= 14,98 ��� � 83,976 ���

2(13800�0,8)−(0,6�14,98)+1/16

= 1257 ,96

22071 ,012+1/16 = 0,0570 + 1/16 = 0,1195 inc

e. Menentukan kebutuhan listrik pada reaktor dQ / dT = Q keluar – Q masuk

= 10591,13752 Kj / jam – 479,2239968 Kj / jan = 10111,91352 Kj / jam

Reaksi : C + 2S CS2

Agar temperatur pada R-102 menjadi 9000C maka perlu digunakan energi listrik dalam menghasilkan energi panas pada Reaktor (R-101) sebanding dengan dQ/dT. Maka besar energi listrik yang digunakan pada Reaktor (R-101) elektrik tersebut adalah sebesar :

dQ/dT = 10111,91352 Kj/jam

= 10111,91352 Kj/jam x 1000 J/KJ x jam/ 3600 sec = 2808,86 kW

9. Blower (BL-101)

Jumlah : 1 unit

Kondisi Proses : T= 300C; P= 1 atm =1,013 bar Laju alir massa : 1.785,757 kg/jam

Densitas karbon disulfide, : 19,064 kg/m3

Kapasitas blower = ���� ���� �����

�

=

1.785,757 kg /jam 19,064 kg /m 3 = 93,67 m3/jam Daya blower yang dibutuhkan

Efisiensi, Ef : 100%

Fungsi : Memisahkan debu dari karbon disulfida Bahan Kontruksi : Stainless Steel, SA-316 grade C

Jenis Sambungan : Double welded butt joints

Jumlah : 1 unit

Digunakn cyclone standard dengan spesifikasinya adalah sebagai berikut (Gambar 10.45, Sinnott, 1983):

• Dc = Diameter Cyclone = 0,09 m • DE = Diameter gas outlet = 0,75 Dc • Hc = Tinggi lubang inlet = 0,875 Dc • Bc = Diameter lubang inlet = 0,75 Dc x 0,375 Dc

• Ukuran maks, umpan = 300 µm – 5 µm (Tabel 19-8, Perry, 1999) • Lebar diameter maks = 0,01 – 1,2 m (Tabel 19-8, Perry, 1999)

• Kapasitas = 2 m3/menit (Tabel 19-8, Perry, 1999) • Daya yang digunakan = 35 – 400 kN/m2 atau 7,5 Hp (Sianturi, 1977) Perhitungan besarnya Dc :

Laju alir =93,67

3600 = 0,0260 m 3

/s (Sinnott, 1983)

Bentuk cyclone mempunyai laju alir masuk antara 9 m/s hingga 27 m/s, dimana asumsi laju alir masuk optimum didapat pada laju alir 9 m/s.

Luas aliran msuk (A1) pada 9 m/s =

0,0260

9 = 0,0028 m 2

Dari gambar 10.45 (b) pada Sinnott, 1983, nilai Bc = 0,75 Dc x 0,375 Dc Maka luas aliran masuk,

0,0028 m2 = 0,75 Dc x 0,375 Dc 0,0028 m2= 0,28125 Dc2

Dc = 0,0099 m Sehingga didapat harga :

• Lc = 1,5 Dc = 1,5 x (0,0099) = 0,014 m • Zc = 2,5 Dc = 2,5 x (0,0099) = 0,024 m • Jc = 0,375 Dc = 0,375 x (0,0,0099) = 0,00585 m

• DE = 0,75 Dc = 0,75 x (0,0,0099) = 0,00742 m • Hc = 0,875 Dc = 0,875 x (0,0,0099) = 0,00866 m

• Bc = 0,75 Dc x 0,375 Dc = 0,75 x (0,0099) x 0,375 x (0,0099) = 0,000027565 m2

11. Blower (BL-102)

Fungsi : Mengalirkan gas karbon disulfida dari cyclon (FG-101) menujurotary kiln

Kondisi Proses : T= 300C; P= 1 atm =1,013 bar Laju alir massa : 0,0876kg/jam

Densitas karbon disulfida, : 19,064 kg/m3

Kapasitas blower = ���� ���� �����

�

=

0,0876 ��/��� 19,064 ��/�3 = 0,00460 m3/jam

Daya blower yang dibutuhkan Efisiensi, Ef : 100%

12. Blower (BL-103)

Fungsi : Mengalirkan gas karbon disulfida dari rotary kilnmenuju cooler

Jumlah : 1 unit

Kondisi Proses : T= 300C; P= 1 atm =1,013 bar Laju alir massa : 1.743,052 kg/jam

Densitas karbon disulfida, : 19,064 kg/m3

Kapasitas blower = ���� ���� �����

�

=

1.743,052 ��/��� 19,064 ��/�3 = 91,431 m3/jam

13. Cooler (CO-101)

Fungsi : Untuk menurunkan temperatur gas karbon disulfida dari 500 oC menjadi 90 oC

Jenis : 1-2 Shell & tube exchanger Jumlah : 1 unit

Temperatur : 900C Tekanan : 1 atm

Tube :

- Diameter dalam, ID : 0,902 in = 0,0751 ft - Diameter luar, OD : 1 in = 0,083 ft

- BWG : 18

- Pitch (triangular), Pt : 11/4 in

- Passes, n : 2

- Panjang, L : 15 ft

Kapasitas panas, Q = 1130,130 kJ/jam = 1071,153 Btu/jam Fluida panas :

a. Laju alir fluida masuk, F = 1.742,180 kg/jam = 3.484,36 lbm/jam b. Temperatur masuk, T1 = 500

0

C = 9320F c. Temperatur keluar, T2 = 900C = 1940F Fluida dingin :

- Laju alir fluida masuk, F = 971,319 kg/jam = 2.141,392 lbm/jam - Temperatur masuk, t1 = 20

0

C = 680F - Temperatur keluar, t2 = 60

0

C = 1400F

LMTD = ∆�2−∆�1 ln∆�∆�2

1

=

(T1−t2)−(�2−�1) ��((��12−�−�2)1)=

(932−140)−(194−68) ��(932(194−−140 )68)

= 666

��792126 = 362,29 0

F

R = �1−�2

a. Dari tabel. 8, hal.840 (Kern, 1965), cooler untuk fluida panas gases dan fluida dingin air, diperoleh UD = 2 -50 Btu/jam ft

20

F, faktor pengotor (Rd)= 0,003. Diambil UD = 50 Btu/jam ft20F

Luas permukaan untuk perpindahan panas,

A = �

b. Dari Tabel. 9, 842 (Kern, 1965), nilai yang terdekat adalah tube 118 dengan ID shell 171/4 in.

c. Koreksi UD

A = L x Nt x a1

= 450,6527 ft2

Fluida Panas – Shell Side

1. Flow area shell, As ;

3. Bilangan Reynold, Res ;

Dari fig. 28 (Kern, 1965) hal. 838 dengan Tc = 178,70F : 5. Perolehan data sebagai berikut berdasarkan Tc = 178,70F

Spesifik heat, C = 0,24 Btu/lbm0F (Fig.3 hal. 805 Kern, 1965)

�

�.�6. Heat transfer koefisien (inside fluid), ho ;

ho = jH x � Fluida Dingin – Tube Side

8. Flow area tube, At ; 10. Bilangan Reynold, Ret ;

Dari fig.28 (Kern, 1965) hal. 838 dengan tc = 1130F: Equivalent diameter, De = 0,72 in = 0,06 ft

Viscositas,

�

= 0,62 Cp11. Dari fig.24 (Kern, 1965) hal. 834 dengan Res = 993,1868 diperolehjH = 5,8

12. Peolehan data sebagai berikut berdasarkan Tc = 1130F

�

�.�13. Heat transfer koefisien (inside fluid), ho ;

ho = jH x �

14. Koefisien kebersihan keseluruhan, Uc ;

Uc = ℎ�� �ℎ�

Rd hitung ≥ Rd batas, maka spesifikasi cooler dapat diterima Pressure Drop – Shell Side

16. Pada Res = 73073,685 dari fig.29 (Kern, 1965), diperoleh f = 0,0013 17. perubahan tekanan , ∆� ;

Pressure drop untuk cairan < 10 psi, maka spesifikasi Cooler dapat diterima. Pressure Drop – Tube Side

18. Perubahan tekanan, ∆Pt ;

Pressure drop untuk cairan < 10 psi, maka spesifikasi Cooler dapat diteima. 14. Kondensor (CD-101)

Fungsi : Menurunkan temperatur serta mengubah fase karbon disulfida menjadi cair dengan temperature 900C menjadi 250C

Jenis : 1-2 Shell & tube exchanger Jumlah : 1 unit

Temperatur : 25 0C Tekanan : 1 atm

Asumsi instalasi shell dan tube dari tabel 9 dan tabel 10, hal 841-843 (Kern,1965) Tube :

Kapasitas panas, Q = 702,567 kj/jam = 665,902 Btu/jam Fluida Panas :

Laju alir fluida masuk, F = 2.651,515 kg/jam = 5.845,590 lbm/jam Tempeatur masuk, T1= 90

0

Tempeatur keluar, T2 = 25 0

C = 77 0F Fluida dingin :

Laju alir fluida masuk, F = 1067 kg/jam = 2.352,33 lbm/jam

a. Dari tabel. 8, hal.840 (Kern, 1965), condensor untuk fluida panas gases dan fluida dingin air, diperoleh UD = 2 -50 Btu/jam ft

20

F, faktor pengotor (Rd)= 0,003. Diambil UD = 50 Btu/jam ft

20 F

Luas permukaan untuk perpindahan panas,

A = � UD x ∆t

=

665,902 ���/��� 50���

= 73,26 ft2

b. Dari Tabel. 9, 842 (Kern, 1965), nilai yang terdekat adalah 30 tube dengan ID shell 8 in.

Fluida Panas – Shell Side

Res = ��� ��

5. Perolehan data sebagai berikut berdasarkan Tc = 775,80F

Spesifik heat, C = 0,26 Btu/lbm0F (Fig.3 hal. 805 Kern, 1965) Konduktifitas thermal, k = 0,0288 Btu/jam.ft 0F (App.2-6. Geankoplis)

�

��.��

1/3=

�

6. Heat transfer koefisien (inside fluid), hi ;

hi = jH x

�

�.�Fluida Dingin – Tube Side

Viscositas,

�

= 0,21 Cp4. Dari fig.24 (Kern, 1965) hal. 834 dengan Res = 262478,2583 diperoleh jH = 500

5. Peolehan data sebagai berikut berdasarkan Tc = 2210F

Spesifik heat, C = 0,45 Btu/lb0F (Kern, 1965) Konduktifitas thermal, k = 0,376 Btu/jam.ft0F (Kern, 1965)

�

��.��

1/3=

�

0.456. Heat transfer koefisien (inside fluid), ho ;

ho = jH x � 7. Koefisien kebersihan keseluruhan, Uc ;

Uc = ℎ�� � ℎ�

Pressure Drop – Shell Side

N + 1 = 12 (L/B) = 12

�

15Pressure drop untuk cairan < 10 psi, maka spesifikasi Cooler dapat diterima.

Pressure Drop – Tube Side

11. Pada Ret = 9233,614 dari fig.26 (Kern, 1965), diperoleh f= 0,0003 12.Perubahan tekanan, ∆Pt ;

N + 1 = 12 (L/B) = 12

�

15(Fig.6 hal. 809 Kern, 1965) ∆Pt = �.��2 .� .�

(Pers. 7.53 Kern, 1965)

= 0,0003 � (77149 ,275)2 �15�2

Pressure drop untuk cairan < 10 psi, maka spesifikasi Condensor dapat diteima.

Fungsi : Mengalirkan Karbon disulfida cair dari kondensor (CD-101) ke storage tank

Jenis : Pompa sentrifugal Jumlah : 1 unit

Bahan kontruksi : Commersial steel Temperatur : 250C

Tekanan : 1 atm

Laju alir massa, F = 2.651,515 kg/jam = 1,62 lbm/s

Densitas,

�

= 400,475 kg/m3 = 0,0145 lbm/in3 = 25,056 lbm/ft3Laju alir volumetric, Q

=

��

=

1,62 ���/�

25,056 ���/��3 = 0,0647 ft 3

/ s

Perencanaan Pompa

a. Diameter pipa pompa, De : Di,opt = 0,363 x Q0,45 x

�

0,13

(Timmerhaus, 2004) = 0,363 x (0,0647)0,45 x (25,056)0,13

= 0,16 ft = 1,92 inc

Dipilih material pipa commercial steel 2 in sch 40 (Ken, 1965), maka Diameter dalam (ID) = 2,067 in = 0,1723 ft

Diameter luar (OD) = 2,38 in = 0,1983 ft

Luas penampang pipa (Ai) = 0,0233 ft2 (inside sectional area) b. Pengecekan Bilangan Reynold, NRe

Kecepatan rata-rata fluida dalam pipa :

v = �

�

=

0,0647 ��3/�

0,0233 ��2 = 2,78 ft/s sehingga :

Bilangan Reynold, NRe= � .� . ��

�

=

25,056 � 2,78 � 0,1723 0,0532

= 225,631

f = 16/225,631 = 0,0709 (Geankoplis, 1979)

c. Panjang ekivalen total perpipaan (∑L) Instalasi pipa :

- Panjang pipa lurus (L1) = 30 ft

- 2 buah gate valve fully open ; L/D = 13 (Foust, 1980) L2 = 3 x 15 x 0,2557 = 6,65 ft

- 3 buah elbow standar 900C (L/D =30) (Foust, 1980) L3 = 3 x 30 x 0,2557 = 23,01 ft

- 1 buah sharp edge entrance (K = 0,5 ; L/D = 16) (Foust, 1980) L4 = 1 x 16 x 0,2557 = 4,09 ft

- 1 buah sharp edge exit (K = 1 ; L/D = 36) (Foust, 1980) L5 = 1 x 36 x 0,2557 = 9,21 ft

Maka,

∑L = L1 + L2 + L3 + L4+ L5

= 30 + 6,65 + 23,01 + 4,09 + 9,21 = 72,96 ft

d. Menentukan friksi, ∑F :

∑F = 4 �.�2 ∑�

2.�� .�

=

4�0,0709�(2,78)^2 � 72,96 �� 2�32,174 ���.�����.�2 � 0,1723 ��

(Geankoplis, 1983)

= 159,912 ��3/�2 11,0872���.��2

���.�2

= 14,4234 ft.lbf / lbm

e. Kerja yang diperlukan, -Wf :

�2 2 −�

2 1

2.��

+

� (�2−�1) ��

+

�2−�1

� + ∑F + Wf = 0 (Geankoplis, 1983)

Bila : Wf = 0

Z1 = 0 ;Z2 = 3 ft

v1 = 0 ;v2 = 2,0386 ft/s P1 = 1 atm = 14,696 lbf/in

2

Maka : 2,18532−0

2 � 32,174

+

32,174 (3−0) 32,174

+

2117 ,92−�1

25,056 + 14,4234 + 0 = 0

0,0742 + 3 + 14,4234 + 2117 ,92−�1 25,056 = 0 P1 = 2.556,34 lbf/ft

2

= 2.556,34 lbf/ft2 x 1 ��2

144 ��2 = 17,7524 lbf/in 2

Sehingga,

-Wf = 2.556,34 −2.117,92

25,056 + 87,3684 + 3 + 14,4234 = 122,289 ft.lbf/lbm

f. Daya pompa, Ws :

Ws = −��.�.� 550

=

122,289 �����

���� 0,0647�� 3

� � 25,056 ���/��3

550 ��.���� .ℎ�

= 0,36 hp

Untuk efisiensi alat 80%, maka : Tenaga pompa yang dibutuhkan = 0,36

0,8 = 0,45 hp (Geankoplis, 1983)

Maka dipilih pompa yang berdaya motor ½ hp

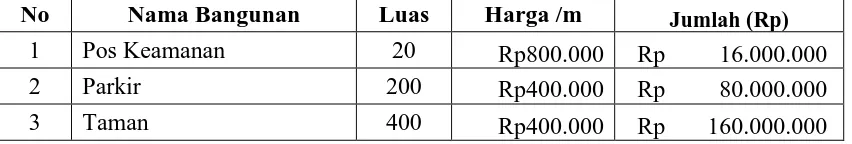

16. Storage Tank (T-101)

Fungsi : Untuk menyimpan karbon disulfida

Bentuk : Silinder Vertikal dengan dasar datar dan tutup ellipsoidal Bahan Kontruksi : Carbon steel C-SA-316

Jumlah : 2 unit Temperatur : 25 0C Tekanan : 1 atm

Kebutuhan perancangan = 7 hari = 168 jam Faktor kelonggaran = 20 %

Densitas, (

�

) = 400,475 kg/m3 = 0,0145 lbm/in3Direncanakan jumlah storage tank sebanyak 2 unit, sehingga volume masing-masing tangki = 667,386 m3

b. Diameter dan tinggi shell

Direncanakan perbandingan diameter dengan silinder tangki D:H = 3 : 2 Volume shell tangki (Vs) :

Vs = 1

Tutup tangki ellipsoidal dengan rasio axis terhadap minor = 2 :1

Tinggi head, Hd = 1/6 x D (Brownell dan Young, 1959) Sehingga desain tangki yang digunakan :

-Diameter tangki = 10,07 m = 396,457 in -Tinggi silinder, Hs = 3

2 x D = 1,5 x 10,07 m = 15,11 m -Tinggi tutup ellipsoidal, Hh = 1

6 x D = 0,17 x 10,07 m = 1,71 m -Jadi tinggi tangki, HT = Hs + Hh = 15,11 m + 1,71 m

c. Tebal shell tangki

Tinggi cairan dalam tangki, Hc = �����

��

=

1112 ,31 �3 � 16,82 � 667,386 �3 = 28,08 m = 1105,51 in

d. Tekanan desain, P :

Tekanan hidrostatis = � (��−1)

144 + P0(Pers. 3.17 Brownell & Young, 1959)

=

0,0145�����

3(1105 ,51 ��� −1)

144 + 14,7 Psi = 14,81 psi

Jika faktor keamanan = 10 % = 0,1

PDesain = (1 + 0,1) x 14,81 psi = 16,29 psi

e. Tebal dinding tangki (bagian silinder), d :

Faktor korosi (C) = 0,0042 in/thn (Chuse & Eber, 1954) Allowable working stress (S)= 16.250 lb/in2 (Brownell,1959)

Efisiensi sambungan (E) = 0,85 Umur alat (A) direncanakan = 10 tahun

Tebal silinder (d) = ���

�.�−0,6� + (C x A) (Timmerhaus,2004) Dimana : d = tebal tangki bagian silinder (in)

P = tekanan desain (psi)

R = jari-jari dalam tangki (in) = D/2 S = stress yang diizinkan

E = efisiensi sambungan

d = 16,29 � 198,23

(16250 � 0,85)−0,6 � 16,29 + (0,0042 x 10)

= 3229,167 ���.�� 13812 ,5��

��2−9,77 ���

+ 0,042 in = 0,28 inc

f. Tebal dinding head (tutup tangki), dh :

Faktor korosi (C) = 0,0042 in/thn (Chuse & eber,1954)

Efisiensi sambungan (E) = 0,85 Umur alat (A) direncanakan = 10 tahun

Tebal head (dh)

=

����2�.�−0,2� + (C x A) (Timmerhaus,2004) Dimana :dh = tebal dinding head (in)

Di = diameter tangki (in)

R = jari-jari dalam tangki (in) = D/2 S = stress yang diizinkan

E = efisiensi sambungan

d = 16,29 � 396,457

2(16250 � 0,85)−(0,2 � 16,29) + (0,0042 x 10)

= 6458 ,285 ���.��

27621 ,74��� + 0,042 in = 0,28 in Maka dipilih tebal silinder = ½ in

17. Gudang bahan baku (G-102)

Fungsi : Menyimpan bahan baku belerang, direncanakan untuk kebutuhan 7 hari

Bentuk : Persegi Bahan konstruksi : Beton

Jumlah : 1 Unit Temperatur : 30 oC Tekanan : 1 atm

Kebutuhan belerang = 20,904 kg/jam

Kebutuhan belerang = 20,904 kg/jam x 24 jam/hari x 7 hari

= 3.511,872 kg

Densitas beleang, � = 125 lb/ft3 = 2002,2262 kg/m3 (Perry, 1984) Volume belerang, V = �

�

=

3.511,872 ��

2002 ,2262 ��/�3 = 1.753 m 3

Faktor kelonggaran (fk) = 20%

Volume gudang (V) = p x l x t = 2t x 2t x t = 4t3

Tinggi gudang (t) =

�

� 43

=

�

2.1036 43

= 0,725 m

Sehingga panjang (P) = 2 x 0,725 = 1,45 m Lebar (l) = 2 x 0,725 = 1,45 m

18. Bucket Elevator (BE-102)

Fungsi : Mengangkut belerang dari gudang penyimpanan ke Rooler Mill (FR-102)

Bentuk : Spaced-Bucket Centrifugal Discharge Elevator

Bahan Kontruksi : Malleable-iron Jumlah : 1 unit Laju Alir : 20,904 kg/jam Temperatur : 30 oC Tekanan : 1 atm

Laju bahan yang diangkut = 20,904 kg/jam

Faktor kelonggaran, fk = 12% (Tabel 28-8, Perry, 1999) Kapasitas bucket elevator = 1,12 x 20,904 kg/jam =23,412 kg/jam

Untuk bucket elevator kapasitas < 14 ton/jam, (Tabel 21-8, Perry, 1999) Spesifikasi :

- Tinggi elevator = 25 ft =7,62 m - Ukuran bucket = (6 x 4 x 41/4 ) in - Arang tempurung antar bucket = 12 in = 0,305 m

- Kecepatan bucket = 225 ft/mnt = 68,6 m/mnt = 1,143 m/s - Kecepatan putaran = 43 rpm

- Lebar belt = 7 in = 0,1778 m = 17,78 cm Perhitungan daya yang dibutuhkan (P) :

P = 0,07 m0,63 ∆Z (Timmerhaus, 2004)

Dimana : P = daya (kW)

∆Z = tinggi elevator (m) m = 20,904 kg/jam = 0,0234 kg/s

∆Z = 25 ft = 7,62 m Maka :

P = 0,07 x (0,0234)0,63 x 7,62

= 0,050 kW x 1,341 ℎ�

1 �� = 0,067 hp

19. Roller Mill (FR-102)

Fungsi : Memperkecil ukuran belerang dari gudang penyimpanan (G-102) sebelum ke unit Reaktor (R-101).

Jenis : Double Toothed-Roll Crusher Bahan Konstruksi : Stainless Steel

Kondisi operasi : Temperatur (T) = 300C Tekanan (P) =1 atm Laju belerang = 20,904 kg/jam

Faktor kelonggaran, fk = 1,2 x 20,904 kg/jam = 25,0848 kg/jam

= 0,25 ton/jam

Untuk Roller Mill kapasitas < 4 ton/jam, spesifikasinya adalah sebagai berikut (Tabel 12-8b Walas, 1988) :

• Diameter ukuran roll : 3 in = 0,25 ft • Face ukuran roll : 24 in = 2 ft • Berat balls : 2,4 lb = 1,09 kg • Kecepatan roll : 39,8 rpm • Kapasitas : 4 ton/jam • Daya motor yang digunakan : 5 Hp

Kecepatan kritis =

�

76,6 ��

1/2

=

�

76,60,25

�

1/2=

17,5043 rpmDaya pada skala laboratorium (Ne) = 22,26Hp (Perry, 1999) Diambil efisiensi = 70%

Kecepatan Mill (k) = Nm x D x 2,2046 x 10-3

Daya penghancur (P) = (0,7 x l – 1) x k x (0,5D)2 x 22,26

= (0,7 x 2 – 1) x 0,0219 x (0,5 x 0,25)2 x22,26 = 0,0011 kW = 0,0015 Hp

20. Vibrating Screen (SS-102)

Fungsi : Menyaring belerang besarmenjadi ukuran 20 mess Jenis : Vibrating Screen

Bahan Konstruksi : Stainless Steel Jumlah : 1 unit Kapasitas : 84,3089 kg/jam Temperature : 30 oC Tekanan : 1 atm

Laju umpan (F) : 20,904 kg/jam

Faktor kelonggaran,fk = 20% (Perry,1999) Kapasitas vibrating screen = ( 1 + fk ) x F

= ( 1 + 0,2 ) x 20,904 kg/jam

= 25.0848 kg/jam

Ayakan yang dipilih : (Perry,1999)

• No ayakan = 18 (1,00 mm) • Bukan ayakan = 1 mm = 0,0394 in

• Diameter wire = 0,580 mm = 0,0228 in • Tyler equivalent = 16 mesh

Menghitung faktor bukaan-area (Foa), Foa = 100 a2.m2 Dimana : a = bukaan ayakan = 0,0394 in d = diameter wire = 0,0228 in

m = 1

�+� , Foa = 100 a 2

.

�

1 �+��

2

= 100 (0,0394)2.

�

1(0,0394)+(0,0228 )

�

2= 40,125 %

Dimana : Ct = laju bahan yang lewat = 17,768 kg/jam = 0,0717 ton/jam Cu = unit kapasitas = 0,32 ton/h.ft2 (Perry,1999) Foa = faktor bukaan-area = 0,4012

Fs = faktor slotted area = 1,5 (Perry,1999)

A

=

0,4.(0,0717���ℎ )

(0,32���ℎ .��2)(0,4012 )(1,5) = 0,0539 ft 2

Menentukan panjang (P) dan lebar (L) ayakan : Fs = P : L = 1,5 ; P = 1,5 L

A = P x L = 1,5L x L = 1,5 L2 L =

�

�1,5

�

1/2

= 0,1896 ft = 0,0578 m P = 1,5 (0,0578 m) = 0,0867m

Untuk kapasitas 0,0717 ton/h, dipilih spesifikasi (Mc.Cabe, 1985) Kecepatan getaran : 3600 vibrasi/menit

Daya : 4 hp

21. Belt Conveyor (BC-103)

Fungsi : Mentransfer belerang ke bucket elevator (BE-103) Jenis : Horizontal Belt Conveyor

Material : Commercial Steel Temperature : 30 oC

Tekanan : 1 atm

Laju bahan yang diangkat = 17,768 kg/jam

Faktor kelonggaran = 30% (Class – D27 – Phosphate Rock) (Tabel 21-5, Perry, 1999) Kapasitas belt conveyor = 1,3 x 17,768 kg/jam = 23.0984 kg/jam

= 0,0239 ton/jam

Untuk belt conveyor kapasitas < 32 ton/jam, spesifikasinya adalah sebagai berikut :

(Tabel 21-7, Perry, 1999)

• Lebar belt = 14 in = 35 cm • Luas area = 0,11 ft2 = 0,010 m2 • Kecepatan belt normal = 200 ft/menit = 61 m/menit

• Belt plies minimum = 3 • Belt plies maksimum = 5

• Kecepatan belt = 100 ft/menit = 30,5 m/menit • Daya motor yang digunakan = 0,44 Hp

22. Bucket Elevator (BE-103)

Fungsi : Mengangkut belerang menujuReaktor (R-101)

Jenis : Spaced-Buckrt Centrifugal-Discharge Elevator Bahan : Malleable-ion

Jumlah : 1 unit

Kondisi Operasi :- Temperatur (T) = 300C Tekanan (P) = 1 atm

Laju bahan yang diangkut = 71,663 kg/jam

Faktor kelonggaran, fk = 12% (Tabel 28-8, Perry, 1999) Kapasitas bucket elevator = 1,12 x 17,768 kg/jam= 19,90 kg/jam Untuk bucket elevator kapasitas < 14 ton/jam,(Tabel 21-8, Perry, 1999) Spesifikasi :

- Tinggi elevator = 25 ft = 7,62 m

- Ukuran bucket = (6 x 4 x 41/4) in

- Arang Tempurung antar bucket = 12 in = 0,305 m

- Kecepatan Bucket = 225 ft/mnt = 68,6 m/mnt = 1,143 m/s

- Kecepatan Putaran = 43 rpm

- Lebar belt : 7 in = 0,1778 m =17,78 cm Perhitungan daya yang dibutuhkan (P) :

P = 0,07 m0,63∆Z ( Timmerhaus,2004)

Dimana: P = daya (kW)

m = laju alir massa (kg/s)

∆Z = tinggi elevator (m)

Maka :

P = 0,07 x (0,0223)0,63 x 7,62 = 0,0486 kW x1,341 ℎ�

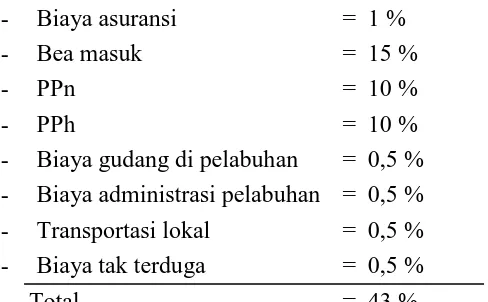

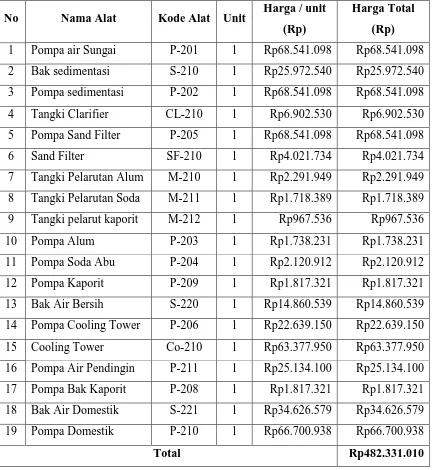

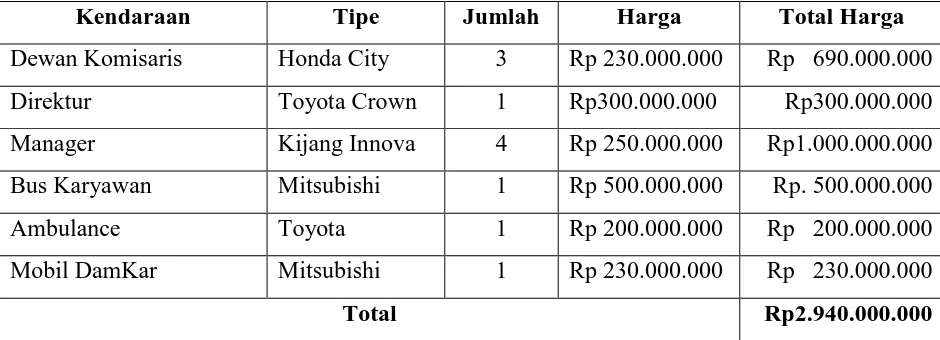

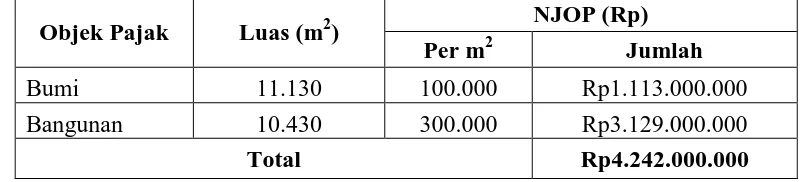

LAMPIRAN D

SPESIFIKASI PERALATAN UTILITAS

Utilitas merupakan unit dalam memperlancar jalanya suatu proses produksi. Dalam suatu pabrik, utilitas memegang peranan yang penting. Karena proses produksi dalam suatu pabrik tidak akan berjalan dengan baik jika utilitas tidak ada, Oleh sebab itu, segala sarana dan prasarananya harus dirancang sedemikian rupa sehingga dapat menjamin kelangsungan operasi suatu pabrik

Berdasarkan kebutuhannya, utilitas pada pabrik karbon disulfida dari arang tempurung kelapa dan belerang adalah sebagai berikut :

1. Kebutuhan air 2. Kebutuhan listrik 3. Kebutuhan udara dingin D.1 Unit Penyediaan Air A. Air Sanitasi

1. Kebutuhan Karyawan

Kebutuhan karyawan = 120 L/hari per orang (standar WHO) Jumlah karyawan yang menggunakan air sanitasi adalah 120 orang/hari Densitaas air 30oC = 999,99 kg/m3 = 0,999 kg/L

Jadi kebutuhan air untuk 120 orang setiap hari adalah :

Kebutuhan air = 120orang x 120 L/hari/orang x 0,999 kg/L = 14.385,6 kg/hari

= 599,4 kg/jam

2. Air untuk Laboratorium, Taman dan Keperluan Lain

Air untuk kebutuhan laboratorium, taman dan keperluan lain diperkirakan 30% dari kebutuhan karyawan

Maka, 30 % x 599,99 kg/jam = 179,82 kg/jam

3. Air untuk pemadam kebakaran dan cadangan air

Diperkirakan 40 % berlebih dari kebutuhan air sanitasi, sehingga total kebutuhan air sanitasi adalah = 1,4 x 779,22 kg/jam = 1.090,908 kg/jam

Tabel D.1 Total Kebutuhan Air Sanitasi No Keperluan Kebutuhan (kg/jam)

1 Karyawan 599,4

2 Laboratorium 779,99

3 Cadangan 1090,908

Total 2.470,298

B. Air Pendingin

Air pendingin berfungsi sebagai media pendingin pada alat perpindahan panas Tabel D.2 Tabel Kebutuhan Air Pendingin

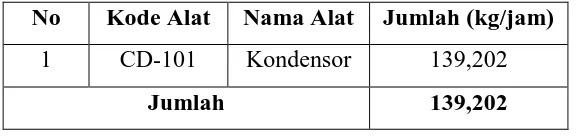

No Kode Alat Nama Alat Jumlah (kg/jam)

1 CD-101 Kondensor 139,202

Jumlah 139,202

Untuk memenuhi kebutuhan air, maka pada Pra Perancangan Pabrik Pembuatan Karbon Disulfida ini menggunakan air sungai. Sebelum digunakan, air sungai tersebut masih perlu diproses untuk memenuhi standar air sanitasi dan air pendingin.

Air untuk pendingin direncanakan akan didinginkan kembali (Sirkulasi) dalam

cooling tower, sehingga tidak diperlukan penggantian air pendingin, kecuali bila ada

kebocoran atau kehilangan karena penguapan. Untuk memenuhi pemakaian air maka disediakan penambahan air sebesar 20% dari kebutuhan air pendingin.

Kuantitas penambahan air = (1+0,2) x 139,202 kg/jam = 167,042 kg/jam L.D.1 Screening (SC)

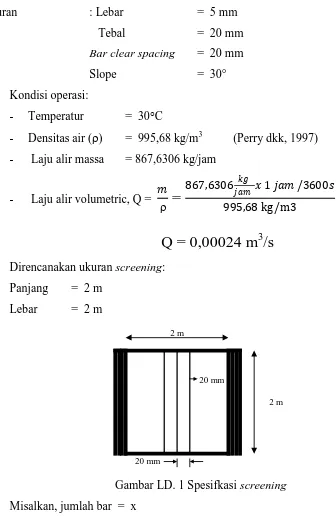

Fungsi : menyaring partikel-partikel padat yang besar Jenis : bar screen

Jumlah : 1 unit

Ukuran : Lebar = 5 mm

Tebal = 20 mm

Bar clear spacing = 20 mm

Slope = 30°

Kondisi operasi:

- Temperatur = 30°C

- Densitas air (ρ) = 995,68 kg/m3 (Perry dkk, 1997) - Laju alir massa = 867,6306 kg/jam

- Laju alir volumetric, Q = �

ρ

=

867,6306 ��

��� � 1 ���/3600�

995,68 kg /m 3

Q = 0,00024 m

3/s

Direncanakan ukuran screening: Panjang = 2 m

Lebar = 2 m

20 mm

20 mm 2 m

2 m

Gambar LD. 1 Spesifkasi screening Misalkan, jumlah bar = x

Maka,

20x + 20 (x + 1) = 2000 40x = 1980

x = 49,5 ≈ 50 buah

Luas bukaan (A2) = 20(50 + 1) (2000) = 2.040.000 mm2 = 2,04 m2 Asumsi, Cd= 0,6 dan 30% screen tersumbat

Head loss (∆h) = 2 2 L.D.2 Pompa Air Sungai (P-201)

Fungsi : untuk memompakan air sungai menuju bak

penampungan air bersih (pengendapan)

Jenis : centrifugal pump

Bahan Konstruksi : commercial steel

Jumlah : 1 unit

Kondisi Operasi :

Temperatur = 28oC

Tekanan = 1 atm

Densitas air = 995,68 kg/m3 = 62,1586 lb/ft3 Viskositas air = 0,8007 cP = 0,0005 lb/ft.s Laju alir massa = 867,6306 kg/jam = 0,5313 lb/detik Laju alir volumetric, Q = � Ukuran Spesifikasi Pompa :

Berdasarkan standarisasi ID = 2 in sch 40 (Geankoplis, 1997) OD = 1,315 in = 0,11 ft

ID = 1,049 in = 0,0874 ft A = 0,006 ft2

Menentukan kecepatan aliran pipa : VI = Q/A1

= 0,0085

= 1,4166 ft/s

Menghitung bilangan Reynol number : Nre =

����ρ

�

= 0,0874 � 1,4166 � 62,1586

0,0005

= 15391,8169 > 2100 (aliran turbulen)

Friction loss:

1 Sharp edge entrance: hc = 0,0156 ft.lbf/lbm 1 elbow 90°: hf = 0,0467 ft.lbf/lbm 1 check valve: hf = 0,0623 ft.lbf/lbm Pipa lurus 30 ft: Ft = 0,2783 ft.lbf/lbm 1 Sharp edge exit: hex = 0,0311 ft.lbf/lbm Total friction loss : ΣF = 0,9308 ft.lbf/lbm Dari persamaan Bernoulli :

1 2∝(�

2− �1) + �

��(�2− �1) +

P2−P1

� +∑ �+�� = 0 (Geankoplis, 2003) dimana : v1 = v2

P1 = P2

Tinggi pemompaan , ΔZ = 50 ft Maka : 0 + 32,174 ft /s2

32,174ft .lbm / lbf .s2(50 ft) + 0 + 0,9308 ft. lbf/lbm + Ws

Ws = -50,931 ft.lbf/lbm Untuk efisiensi pompa 80 %, maka:

Ws = - η × Wp -50,931 = - 0,8 x Wp

Wp = 63,663 ft.lbf/lbm Daya pompa, P = m x Wp

= 867,6306

(0,45359 )(3600 ) x

(

63,663 ft. lbf/lbm)

x 1 hp 550ft.lbf / s= 0,0614 hp

Maka dipilih pompa dengan daya motor ¼ (0,25) hp. L.D.3 Bak Sedimentasi (S-210)

Jumlah : 1 unit

Jenis : Beton kedap air

Aliran : Horizontal sepanjang bak sedimentasi Bahan kontruksi : Beton kedap air

Kondisi operasi : Temperatur = 30 oC Desain Perancangan :

Bak dibuat dua persegi panjang untuk desain efektif (Kawamura, 1991)

Perhitungan ukuranmasing-masing bak

Kecepatan pengendapan0,1 mm pasir adalah : (Kawamura, 1991)

0

υ = 1,57 ft/minatau 8 mm/s

Desain diperkirakan menggunakan spesifikasi : Kedalaman bak = 7 ft

Lebar bak = 3 ft

Kecepatan aliran,v =

t

v(Kawamura, 1991)

dengan : K = faktor keamanan = 1,5

Maka : L = 1,5 (12/1,57) x 0,1463

Desain diterima ,dimana t diizinkan 6 – 15 menit (Kawamura, 1991)

Surface loading :

air

Desain diterima, dimana surface loading diizinkan diantara 4 – 10 gpm/ft2

Headloss (∆h); bak menggunakan gate valve, full open (16 in) : ∆h = K v2

L.D.4 Pompa Sedimentasi (P-202)

Fungsi : untuk memompakan air dari bak sedimentasi (S-210) ke clarifier (CL-210)

Jenis : centrifugal pump Bahan Konstruksi : commercial steel

Kondisi Operasi :

Temperatur = 30oC

Tekanan = 1 atm

Densitas air = 995,68 kg/m3 = 62,1586 lbm/ft3 Viskositas air = 0,8007 cP = 0,0005 lbm/ft.s Laju alir massa = 867,6306 kg/jam = 0,5313 lbm/detik Laju alir volumetric, Q = �

ρ =

0,5313 62,1586

Q = 0,0085 ft3/s

Desain Pompa :

di opt = 3,9 Qf0,45x ρ0,13 (Pers 12-15 Peter’s, 2004) = 3,9 (0,0085) 0,45 x 62,15860,13

= 0,78 inc Ukuran Spesifikasi Pompa :

Berdasarkan standarisasi ID = 1 in sch 40 (Geankoplis, 1997) OD = 1,315 in = 0,11 ft

ID = 1,049 in = 0,0874 ft A = 0,006 ft2

Menentukan kecepatan aliran pipa : VI = Q/A1

= 0,0085

0,006

= 1,4166 ft/s

Menghitung bilangan Reynol number : Nre =

����ρ

�

= 0,0874 � 1,4166 � 62,1586

0,0005

= 1539,8169 > 2100 (aliran turbulen)

Friction loss:

Pipa lurus 25 ft: Ft = 0,2783ft.lbf/lbm 1 Sharp edge exit: hex = 0,0311 ft.lbf/lbm Total friction loss : ΣF = 0,9900 ft.lbf/lbm Dari persamaan Bernoulli :

1 2∝(�

2− �1) + �

��(�2− �1) +

P2−P1

� +∑ �+�� = 0(Geankoplis, 2003) dimana : v1 = v2

P1 = P2

Tinggi pemompaan , ΔZ = 30 ft Maka : 0 + 32,174 ft /s2

32,174ft .lbm / lbf .s2(30 ft) + 0 + 0,9900 ft. lbf/lbm + Ws

Ws = -30,990 ft.lbf/lbm Untuk efisiensi pompa 80 %, maka:

Ws = - η × Wp -30,990 = - 0,8 x Wp

Wp = 38,738 ft.lbf/lbm Daya pompa, P = m x Wp

= 867,6306

(0,45359 )(3600 ) x

(

38,738 ft. lbf/lbm)

x 1 hp 550ft.lbf / s= 0,0374 hp

Maka dipilih pompa dengan daya motor ¼ ( 0,25) hp. LD.5 Tangki Pelarutan Alum (M210)

Fungsi : Membuat larutan alum [Al2(SO4)3]

Bentuk : Silinder tegak dengan alas dan tutup datar Bahan konstruksi : Carbon steel SA-283, Grade C

Jumlah : 1 unit

Kondisi operasi : Temperatur = 30°C Tekanan = 1 atm Al2(SO4)3 yang digunakan = 50 ppm

Al2(SO4)3 yang digunakan berupa larutan 30% (% berat) Laju massa Al2(SO4)3 = 0,0433 kg/jam

Densitas Al2(SO4)3 30% = 1363 kg/m3 = 85,0898 lbm/ft3

Faktor keamanan = 20% Desain Tangki

a. Ukuran Tangki

Volume larutan (Vl) =

0,0433kg jam x 24

jam

hari x 30 hari 0,3 x 1363 kg /m3

= 0,076m3

Direncanakan perbandingan tinggi tangki dengan diameter tangki (Hs : D) = 2 : 3 V=1

4πD 2H

0,0912 m3=1

4πD 2�3

2D�

0,0912 m3=3

8�� 3

Maka : D = 0,47m ; H = 0,94 m Tinggi cairan dalam tangki = = 0,076

0,0912

x 0,94 = 0,78 m

b. Tebal dinding tangki Phidrostatik = ρ x g x l

= 1363 x 9,8 x 0,75m = 104187,227 Pa = 10,4187 kPa

Po = Tekanan Operasi = 1 atm = 101,325 kPa Faktor kelonggaran = 5%

PT = 10,4187 kPa + 101,325 kPa = 111,7437 kPa

Pdesign = 1,05 x (111,7437)

= 117,33 kPa −Joint eFticiency (E) : 0,8

−Allowable stress (S) : 12650 psia = 87218,714 kPa Tebal shell tangki:

t =

PD

2SE

−

1,2P

=

(117,33 kPa)x (0,47 m)

2(87.218,714 kPa)(0,8)

−

1,2(117,33 kPa)

Faktor korosi = 1/8 in

Maka tebal shell yang dibutuhkan = 0,01574 in + 1/8 in = 0,1407 in Tebal shell standar yang digunakan = ¼ in (Brownell & Young,1959) c. Daya pengaduk

Jenis : flat 6 blade turbin impeller Jumlah baffle : 4 buah

Kecepatan putaran (N) : 60 rpm = 1 rps

Efisiensi motor : 80% (Peters & Timmerhaus, 1991) Jadi:

• (Da) : 1/3 x Dt = 1/3 x 0,6 m = 0,65 ft • (E) : 1 x Da = 1 x 0,2 m

• (L) : 1/4 x Da = 1/4 x 0,2 = 0,05 m • (W) : 1/5 x Da = 1/5 x 0,2 = 0,04 m • (J) : 1/12 x Dt = 1/12 x 0,6 = 0,005 m

dimana : Da = diameter impeller Dt = diameter tangki

W = lebar blade pada turbin E = tinggi turbin dari dasar tangki J = lebar baffle

L = panjang blade pada turbin Daya untuk pengaduk :

Bilangan Reynold (NRe) = ��

(���)

� =

85,0898 x 1 x 0,2 2

6,72.10−4 = 5,42.10

4

NRe > 10.000, maka perhitungan dengan pengadukan menggunakan rumus: P= KT.n

3.Da5ρ

gc (McCabe, 1999)

KT = 6,3

P=6,3 (1 put /det )

3 x ( 0,20ft )5 x (85,0898 lbm /ft3 ) 32,174 lbm .ft /lbf .det2

x

1 hp 550 ft lbf /det

P = 0,0036 hp

Daya motor (Pm) =0,0036

0,8 = 0,0045 HP

Dipilih daya motor standar = 1/10 HP LD.6 Pompa Alum (P-203)

Fungsi : Memompa alum dari Tangki Pelarutan Alum (M-210) ke Clarifier (CL)

Jenis : Pompa sentrifugal Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Kondisi operasi : - Temperatur = 30°C

- Densitas alum (ρ) = 1363 kg/m3 = 85,0898 lbm/ft3

- Viskositas alum (μ) = 6,72.10-4 cP = 4,5158.10-7 bm/ft.detik - Laju alir massa (F) = 0,0433 kg/jam = 0,000026 lbm/detik

(Kirk & Othmer, 1978)

Perhitungan spesifikasi pompa alum (P-202) analog dengan perhitungan spesifikasi pompa screening (P-201), diperoleh hasil :

Debit air/laju alir volumetrik, Q = 3,05.10-7 ft3/s Di,opt = 0,0081 in

Dari buku Geankoplis App A.5, dipilih pipa commercial steel : - Ukuran nominal : 1/8 in

- Schedule number : 40

- Diameter Dalam (ID) : 0,269 in = 0,02 ft = 0,0068 m - Diameter Luar (OD) : 0,405 in = 0,03 ft

- Luas penampang dalam (At) : 0,0004 ft2 Kecepatan linier : v = 0,00076 ft/s

Bilangan Reynold : NRe = 2864,088 (turbulen) Dari Gbr. 2.10-3, (Geankoplis, 2003) :

- Untuk pipa commercial steel, diperoleh: ε = 0,00015 m ε/D = 0,0067, diperoleh f = 0,0018

Friction loss:

2 elbow 90°: hf = 0,00000013ft.lbf/lbm 1check valve: hf = 0,00000017 ft.lbf/lbm Pipa lurus 30 ft: Ft = 0,0000000096 ft.lbf/lbm 1 Sharp edge exit: hex = 0,000000008 ft.lbf/lbm Total friction loss: ΣF = 0,00000010 ft.lbf/lbm Dari persamaan Bernoulli :

1 2∝(�

2− �1) + �

��(�2− �1) +

P2−P1

� +∑ �+�� = 0 (Geankoplis, 2003) dimana : v1 = v2

P1 = 2333,8283 lbf/ft² P2 = 2727,6399 lbf/ft²

Tinggi pemompaan , ΔZ = 20 ft Ws = 24,6282 ft.lbf/lbm

Untuk efisiensi pompa 80 %, maka: Ws = - η × Wp

24,6282 = - 0,8 x Wp

Wp = 30,7852 ft.lbf/lbm Daya pompa, P = 0,000001 HP

Maka dipilih pompa dengan daya motor 1/20 hp.

LD.7 Tangki Pelarutan Soda Abu (Na2CO3) (M-211)

Fungsi : Membuat larutan soda abu (Na2CO3) Bentuk : Silinder tegak dengan alas dan tutup datar Bahan konstruksi : Carbon Steel SA-283 Grade C

Jumlah : 1 unit

Kondisi operasi :

Temperatur = 30°C

Tekanan = 1 atm

Na2CO3 yang digunakan = 27 ppm

Na2CO3 yang digunakan berupa larutan 30 % (% berat) Laju massa Na2CO3 = 0,0234 kg/jam

Faktor keamanan = 20%

Perhitungan spesifikasi Tangki pelarutan Soda Abu (Na2CO3) (TP-02) analog dengan perhitungan spesifikasi Tangki pelarutan Alum [Al2(SO4)3]

a. Ukuran tangki

Volume larutan, Vl = 0,0423 m3 Volume tangki, Vt = 0,051 m3 D = 0,84 m ; H = 1,68 m

b. Tebal dinding tangki

Tinggi cairan dalam tangki = 186,705 m Tekanan hidrostatik, Phid = 18,2 kPa

Poperasi = 101,325kPa

Pdesain = 125,5012kPa

Tebal shell tangki:

t = 0,00075 m = 0,02952 in

Maka tebal shell yang dibutuhkan = 0,02952 in + 1/8 in = 0,1545 in Tebal shell standar yang digunakan = ¼ in (Brownell & Young,1959) c. Daya pengaduk

Jenis pengaduk : flat 6 blade turbin impeller Jumlah baffle : 4 buah

Untuk turbin standar (McCabe, 1999), diperoleh :

Da = 0,16 m =0,54 ft E = 0,16m

L = 0,04m W = 0,03 m J = 0,04m

Kecepatan pengadukan, N = 1 putaran/det Bilangan Reynold, NRe = 3,56.104

KT = 6,3 P = 0,0013 hp

Efisiensi motor penggerak = 80%

Maka daya motor yang dipilih 1/10 hp. LD.8 Pompa Soda Abu (P-204)

Fungsi : Memompa larutan soda abu dari tangki pelarutan soda abu (M-211) ke Clarifier (CL)

Jenis : Pompa sentrifugal Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Kondisi operasi :

- Temperatur = 30°C

- Densitas soda abu (ρ) = 1327 kg/m3 = 82,8423 lbm/ft3 (Othmer,1967) - Viskositas soda abu (μ) = 3,69.10-4 cP =2,4797.10-7 (Othmer, 1978) Laju alir massa (F) = 0,0234 kg/jam = 0,000014 lbm/detik Perhitungan spesifikasi pompa soda abu (PU-04) analog dengan perhitungan spesifikasi pompa screening (PU-01), diperoleh hasil :

Debit air/laju alir volumetrik, Q = 1,6899.10-7 ft3/s = 0,00000001 m3/s Di,opt = 0,0062in

Dari buku Geankoplis App A.5, dipilih pipa commercial steel : - Ukuran nominal : 1/8 in

- Schedule number : 40

- Diameter Dalam (ID) : 0,269 in = 0,02 ft - Diameter Luar (OD) : 0,405 in = 0,03 ft - Luas penampang dalam (At) : 0,0004 ft2 Kecepatan linier : v = 0,000422 ft/s

Bilangan Reynold : NRe = 2819,6516 (tubulen) Dari Gbr. 2.10-3, (Geankoplis, 2003) :

- Untuk pipa commercial steel, diperoleh: ε = 0,00015 m

ε/D = 0,0067, diperoleh f = 0,0018 (Timmerhaus,1991)

Friction loss:

1 Sharp edge exit: hex = 0,000000027ft.lbf/lbm Total friction loss: ΣF = 0,000000318 ft.lbf/lbm Dari persamaan Bernoulli:

1

2∝(v

2 −v1) + g

gc(z2−z1) +

P2−P1

ρ +�F + Ws = 0

dimana : v1 = v2 P1 = 2496,345 lbf/ft² P2 = 2727,6399 lbf/ft² ΔP = 2,7919ft.lbf/lbm ΔZ = 20 ft

maka: Ws = 22,7919ft.lbf/lbm Wp = 28,4898 ft.lbf/lbm Daya pompa: P = 0,00000074 hp

Maka dipilih pompa dengan daya motor 1/20 hp. LD.9 Clarifier (CL-210)

Fungsi : Memisahkan endapan (flok-flok) yang terbentuk karena penambahan alum dan soda abu

Tipe : External Solid Recirculation Clarifier Bentuk : Circular desain

Bahan konstruksi : Carbon Steel SA-283, Grade C Jumlah : 1 unit

Kondisi operasi :

Temperatur = 30°C

Tekanan = 1 atm

Laju massa air (F1) = 867,6306 kg/jam Laju massa Al2(SO4)3 (F2) = 0,0433 kg/jam Laju massa Na2CO3 (F3) = 0,0234 kg/jam Laju massa total, m = 867,6973 kg/jam

Densitas Al2(SO4)3 = 2,71 gr/ml (Perry, 1999) Densitas Na2CO3 = 2,533 gr/ml (Perry, 1999)

Densitas air = 0,995 gr/ml (Perry, 1999)

Reaksi koagulasi: