LAMPIRAN A

NERACA MASSA

Basis perhitungan : 1 jam operasi Satuan Berat : Kilogram (kg) Kapasitas produksi : 8.000 ton/tahun Waktu operasi : 330 hari/tahun

Bahan baku : CaMg(CO3)2 (Dolomit)

Produk : MgCO3

Berat Molekul : CaMg(CO3)2 = 184 kg/kmol

MgCO3 = 84 kg/kmol

H2O = 18 kg/kmol

CO2 = 44 kg/kmol

Mg(HCO3)2 = 122 kg/kmol

Ca(OH)2Mg(OH)2 = 132 kg/kmol

CaCO3 = 100 kg/kmol

CaOMgO = 96 kg/kmol

Komposisi bahan baku pada fresh feed :

Dolomit (CaMg(CO3)2) : CaO 30,41%

MgO 21,86% CO2 47,73%

100% (satuan massa) Produk : Magnesium Karbonat (MgCO3)

Komposisi Produk : MgCO3 : 99,853 % Mg(HCO3)2 : 0,145 %

Ca(OH)2Mg(OH)2 : 0,002 %

CaMg(CO3)2 (s) CaOMgO (s) CaMg(CO3)2 (s) F2 F4 CO2 (g) F3 Kapasitas produksi = jam 24 hari 1 x hari 330 thn 1 x ton 1 kg 1000 x tahun 1 ton 8.000 = 1010,10101 kg/jam

Dari perhitungan mundur berdasarkan kapasitas produksi dan impuritas produk diperoleh data umpan masuk bahan baku Dolomit (CaMg(CO3)2 yaitu :

Umpan masuk Dolomit (CaMg(CO3)2

F1 = 2354 kg/jam

Perhitungan neraca massa pada masing-masing alat adalah sebagai berikut :

LA.1 Roll Crusher (C-120)

Fungsi : Menghaluskan dolomit hingga 50 mesh pada suhu 300C dan tekanan 1 atm. (Tidak mengalami perubahan massa).

Maka F1 = F2 = 2354 kg/jam.

LA.2 Furnace (Q-130)

Fungsi : Membakar CaMg(CO3)2 pada suhu 9000C untuk menghasilkan CaOMgO

pada tekanan 1 atm.

Dimana : (F2) = Aliran dari Roll Crusher (kg)

(F3) = Aliran CO2 yang masuk ke Reaktor I (kg)

(F4) = Produk yang keluar dari Furnace (kg)

Komposisi yang masuk Furnace pada Alur 2 :

9000C

Stoikiometri reaksi :

CaMg(CO3)2 (s) CaOMgO (s) + 2 CO2(g)

(Dolomit)

Asumsi konversi reaksi 99,9%, maka :

CaMg(CO3)2 yang bereaksi 99,9% x 12,79348 = 12,78068 kmol

Mula-mula : 12,79348 kmol - - Reaksi : 12,78068 kmol 12,78068 kmol 25,56137 kmol Sisa : 0,01279

kmol 12,78068 kmol 25,56137 kmol

CaMg(CO3)2 yang bereaksi = 12,78068 kmol

= 12,78068 kmol x

kmol kg

184 = 2351,646 kg CaMg(CO3)2 yang sisa = 0,01279 kmol

= 0,01279 kmol x

kmol kg

184 = 2,354 kg CaOMgO terbentuk = 12,78068 kmol

= 12,78068 kmol x kmol kg 96 = 1226,94574 kg CO2 terbentuk = 25,56137 kmol = 25,56137 kmol x kmol kg 44 = 1124,70026 kg Komposisi yang keluar Furnace pada Alur 3 dan 4 :

F4 CaMg(CO3)2 = 2,354 kg

F4 CaOMgO = 1226,94574 kg F3 CO2 = 1124,70026 kg

CaOMgO (s) CaMg(CO3)2 (s) Ca(OH)2Mg(OH)2 (l) CaMg(CO3)2 (s) H2O(l) F6 F8 H2O(l) F7

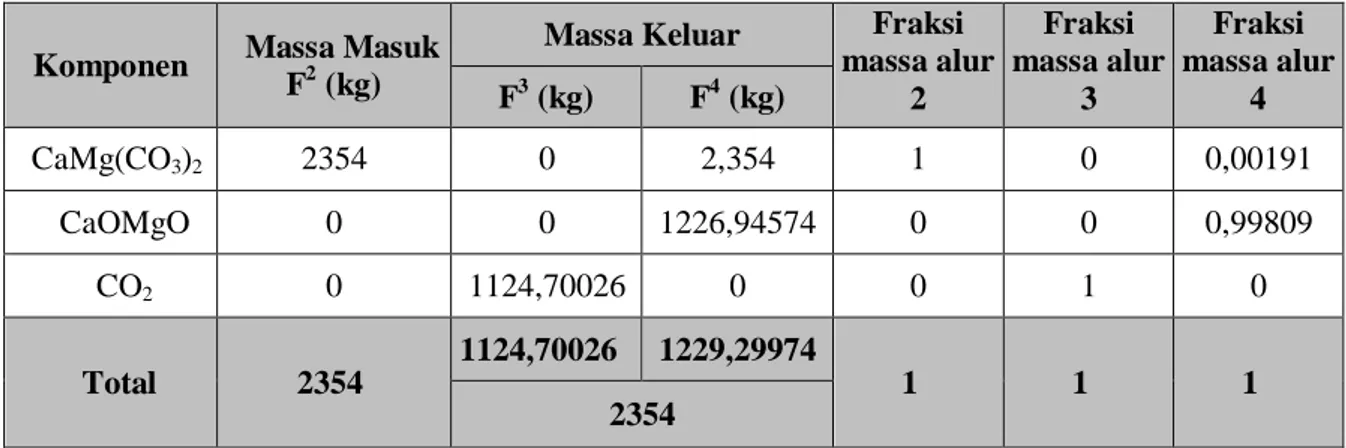

Tabel LA.1 Komposisi masuk dan keluar Furnace (Q-130) :

Komponen Massa Masuk F2 (kg)

Massa Keluar Fraksi massa alur 2 Fraksi massa alur 3 Fraksi massa alur 4 F3 (kg) F4 (kg) CaMg(CO3)2 2354 0 2,354 1 0 0,00191 CaOMgO 0 0 1226,94574 0 0 0,99809 CO2 0 1124,70026 0 0 1 0 Total 2354 1124,70026 1229,29974 1 1 1 2354

LA.3 Cooler Conveyor (X-140)

Fungsi : Mendinginkan CaOMgO dari suhu 9000C hingga suhu 300C pada tekanan 1 atm. (Tidak mengalami perubahan massa).

Maka F4 = F5 = 1229,29974 kg/jam

LA.4 Hammer Mill (C-150)

Fungsi : Menghaluskan CaOMgO hingga 100 mesh pada suhu 300C dan tekanan 1 atm. (Tidak mengalami perubahan massa).

Maka F5 = F6 = 1229,29974 kg/jam

LA.5 Mixing Tank (M-210)

Fungsi : Mencampurkan CaOMgO dan H2O untuk menghasilkan larutan

Ca(OH)2Mg(OH)2 pada suhu 300C dan tekanan 1 atm.

Dimana : (F6) = Aliran dari Hammer mill (kg) (F7) = Aliran dari Storage Tank (kg)

Rasio Padatan 10% terhadap jumlah massa, maka massa air yang digunakan 90% artinya jumlah air 9 x Padatannya.

Komposisi yang masuk Mixing Tank pada Alur 6 dan 7 :

F6 CaOMgO = 1226,94574 kg = 12,78068 kmol F6 CaMg(CO3)2 = 2,354 kg

F7 H2O = 9 x (1226,94574 + 2,354) = 11063,69765kg = 614,64987 kmol

15379,30217 kg Stoikiometri reaksi :

CaOMgO (s) + 2 H2O(l) Ca(OH)2Mg(OH)2 (l)

Mula-mula : 12,78068 kmol 614,64987 kmol - Reaksi : 12,78068 kmol 25,56137 kmol 12,78068 kmol Sisa : 0

kmol 589,0885 kmol 12,78068 kmol

CaOMgO yang bereaksi = 12,78068 kmol = 12,78068 kmol x

kmol kg

96 = 1226,94574 kg H2O yang sisa = 589,0885 kmol

= 589,0885 kmol x

kmol kg

18 = 10603,593 kg Ca(OH)2Mg(OH)2 terbentuk = 12,78068 kmol = 1687,05039 kg

Komposisi yang keluar Mixing Tank pada Alur 8 :

F8CaMg(CO3)2 = F6 CaMg(CO3)2 = 2,354 kg

F8 H2O = 10603,593 kg

F8 Ca(OH)2Mg(OH)2 = 1687,05039 kg

Ca(OH)2Mg(OH)2 (l) CaMg(CO3)2 (s) H2O(l) Mg(HCO3)2 (l) Ca(OH)2Mg(OH)2 (l) CaMg(CO3)2 (s) CaCO3 (s) H2O (l) F8 F1 0 CO2(g) F9

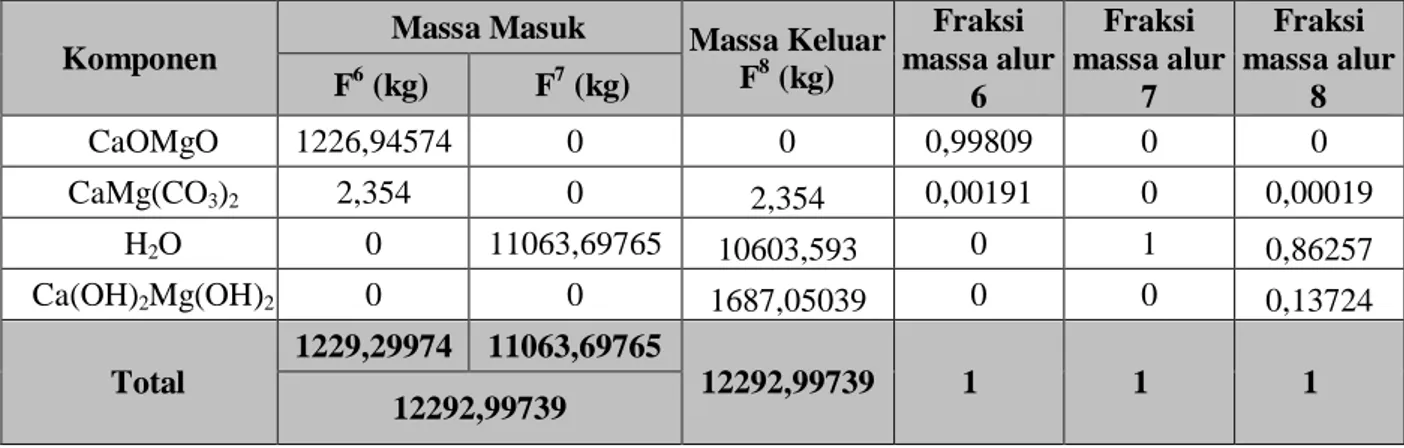

Tabel LA.2 Komposisi masuk dan keluar Mixing Tank (M-210) :

LA.6 Reaktor I (R-220)

Fungsi : Mereaksikan Ca(OH)2Mg(OH)2 dengan CO2 menghasilkan Mg(HCO3)2

pada suhu 100C dan tekanan 1 atm.

Dimana : (F8) = Aliran dari Mixing Tank (kg)

(F9) = Aliran keluar Cooler dan Separator (kg) (F10) = Produk yang keluar dari Reaktor I (kg) Komposisi yang masuk Reaktor I :

F8 CaMg(CO3)2 = 2,354 kg

F8 Ca(OH)2Mg(OH)2 = 1687,05039 kg = 12,78068 kmol

F8 H2O = 10603,593 kg

12292,99739 kg

F9 CO2 = ………?

Komponen Massa Masuk Massa Keluar F8 (kg) Fraksi massa alur 6 Fraksi massa alur 7 Fraksi massa alur 8 F6 (kg) F7 (kg) CaOMgO 1226,94574 0 0 0,99809 0 0 CaMg(CO3)2 2,354 0 2,354 0,00191 0 0,00019 H2O 0 11063,69765 10603,593 0 1 0,86257 Ca(OH)2Mg(OH)2 0 0 1687,05039 0 0 0,13724 Total 1229,29974 11063,69765 12292,99739 1 1 1 12292,99739

Stoikiometri reaksi :

Ca(OH)2Mg(OH)2 (l) + 3 CO2(g) Mg(HCO3)2(l) + CaCO3(s) + H2O(l)

Asumsi konversi reaksi 99%, maka :

Ca(OH)2Mg(OH)2 yang bereaksi 99% x 12,78068 = 12,65288 kmol

Mulamula : 12,78068 kmol 37,95863 kmol

-Reaksi : 12,65288 kmol 37,95863 kmol 12,65288 12,65288 12,65288 Sisa : 0,12781 kmol 0 kmol 12,65288 12,65288 12,65288

Ca(OH)2Mg(OH)2 yang bereaksi = 12,65288 kmol

= 12,65288 kmol x

kmol kg

132 = 1670,17989 kg Ca(OH)2Mg(OH)2 yang sisa = 0,12781 kmol

= 0,12781 kmol x

kmol kg

132 = 16,8705 kg CaCO3 terbentuk = 12,65288 kmol

= 12,65288 x

kmol kg

100 = 1265,288 kg Mg(HCO3)2 terbentuk = 12,65288 kmol

= 12,65288 x kmol kg 122 = 1543,65111 kg H2O terbentuk = 12,65288 kmol = 12,65288 x kmol kg 18 = 227,7518 kg Komposisi yang keluar Reaktor I pada Alur 10 :

F10 Mg(HCO3)2 = 1543,65111 kg F10 Ca(OH)2Mg(OH)2 = 16,8705 kg F10 CaCO3 = 1265,288 kg F10 H2O = 10603,593 + 227,7518 = 10831,3448 kg F10 CaMg(CO3)2 = F8 CaMg(CO3)2 = 2,354 kg 13659,50821 kg

Massa masuk = Massa keluar F8 + F9 = F10

F10 F1 2 Mg(HCO3)2 (l) Ca(OH)2Mg(OH)2 (l) CaCO3 (s) CaMg(CO3)2 (s) H2O (l) F1 CaMg(CO3)2 (s) CaCO3 (s) Ca(OH)2Mg(OH)2 (l) Mg(HCO3)2 (l) H2O (l) Mg(HCO3)2 (l) Ca(OH)2Mg(OH)2 (l) H2O (l) 12292,99739 + F9 = 13659,50821 F9 = F9 CO2 = 1366,51082 kg

Komposisi yang masuk Reaktor I pada Alur 8 dan 9 : F8 = 12292,99739 kg

F9 = 1366,51082 kg 13659,50821 kg

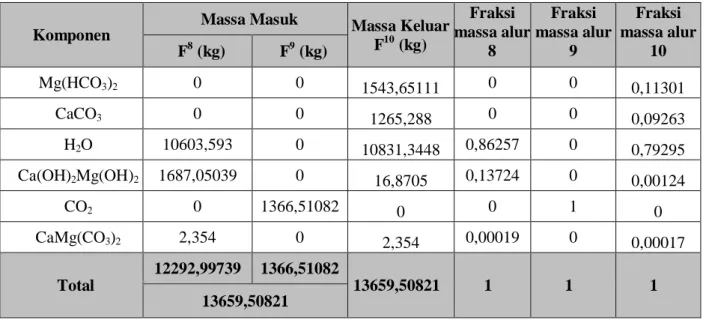

Tabel LA.3 Komposisi masuk dan keluar Reaktor I (R-220) :

LA.7 Filter Press (H-310)

Fungsi : Memisahkan fraksi cair berupa Mg(HCO3)2, Ca(OH)2Mg(OH)2 dan air dari

campuran padat CaMg(CO3)2 dan CaCO3 pada suhu 100C dan tekanan 1 atm.

Komponen

Massa Masuk Massa Keluar F10 (kg) Fraksi massa alur 8 Fraksi massa alur 9 Fraksi massa alur 10 F8 (kg) F9 (kg) Mg(HCO3)2 0 0 1543,65111 0 0 0,11301 CaCO3 0 0 1265,288 0 0 0,09263 H2O 10603,593 0 10831,3448 0,86257 0 0,79295 Ca(OH)2Mg(OH)2 1687,05039 0 16,8705 0,13724 0 0,00124 CO2 0 1366,51082 0 0 1 0 CaMg(CO3)2 2,354 0 2,354 0,00019 0 0,00017 Total 12292,99739 1366,51082 13659,50821 1 1 1 13659,50821

Dimana : (F10) = Aliran keluar dari Reaktor I (kg) (F11) = Aliran keluar dari Filter Press I (kg) (F12) = Produk keluar dari Filter Press I (kg)

Komposisi yang masuk Filter Press pada Alur 10 : F10 Mg(HCO3)2 = 1543,65111 kg F10 CaMg(CO3)2 = 2,354 kg F10 Ca(OH)2Mg(OH)2 = 16,8705 kg F10 H2O = 10831,3448 kg F10 CaCO3 = 1265,28779 kg 13659,50821 kg

Komposisi yang keluar Filter Press pada Alur 12 : (Asumsi efisiensi Filter Press 95%)

F12 Mg(HCO3)2 = 0,95 x 1543,65111 = 1466,46855 kg

F12 Ca(OH)2Mg(OH)2 = 0,95 x 16,8705 = 16,02698 kg

F12 H2O = 0,95 x 10831,3448 = 10289,77756 kg

11772,27309 kg Komposisi yang keluar Filter Press pada Alur 11 :

F11 Mg(HCO3)2 = 1543,65111 - 1466,46855 = 77,18256 kg F11 CaMg(CO3)2 = F10 CaMg(CO3)2 = 2,354

kg F11 Ca(OH)2Mg(OH)2 = 16,8705 - 16,02698 = 0,84353 kg F11 H2O = 10831,3448 - 10289,77756 = 541,56724 kg F11 CaCO3 = F10 CaCO3 = 1265,28779 kg 1887,23511 kg Komposisi yang keluar Filter Press pada Alur 11 dan 12 :

F11 = 1887,23511 kg F12 = 11772,27309 kg 13659,50821 kg

F12 F1 3 Ca(OH)2Mg(OH)2 (l) Mg(HCO3)2 (l) H2O (l) F1 Mg(HCOCa(OH) 3)2 (l) 2Mg(OH)2 (l) H2O (l) H2O (l) Ca(OH)2Mg(OH)2 (l)

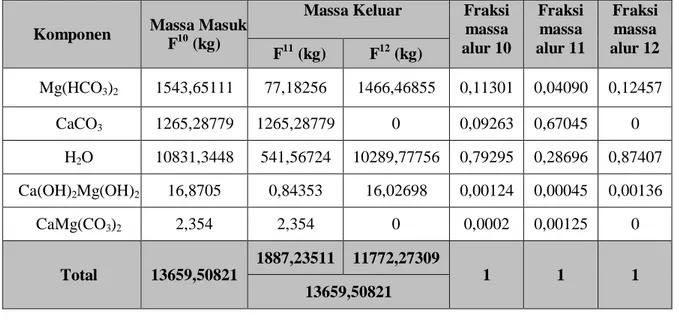

Tabel LA.4 Komposisi masuk dan keluar Filter Press (H-330) :

Komponen Massa Masuk F10 (kg)

Massa Keluar Fraksi massa alur 10 Fraksi massa alur 11 Fraksi massa alur 12 F11 (kg) F12 (kg) Mg(HCO3)2 1543,65111 77,18256 1466,46855 0,11301 0,04090 0,12457 CaCO3 1265,28779 1265,28779 0 0,09263 0,67045 0 H2O 10831,3448 541,56724 10289,77756 0,79295 0,28696 0,87407 Ca(OH)2Mg(OH)2 16,8705 0,84353 16,02698 0,00124 0,00045 0,00136 CaMg(CO3)2 2,354 2,354 0 0,0002 0,00125 0 Total 13659,50821 1887,23511 11772,27309 1 1 1 13659,50821 LA.8 Dekanter (H-330)

Fungsi : Memisahkan fraksi cair Mg(HCO3)2 dari campuran Ca(OH)2Mg(OH)2 dan

air dengan prinsip perbedaan densitas pada suhu 100C tekanan 1 atm.

Dimana : (F12) = Aliran keluar dari Filter Press (kg) (F13) = Aliran keluar dari Dekanter (kg) (F14) = Produk keluar dari Dekanter (kg)

Ca(OH)2Mg(OH)2 dan H2O merupakan fraksi ringan dimana berada pada lapisan

atas. Mg(HCO3)2 merupakan fraksi berat, dimana berada dilapisan bawah.

Tabel LA.5 Spesifikasi umpan H-330

Komponen 10oC (kg/m3)

Mg(HCO3)2 1850

Ca(OH)2Mg(OH)2 998,38

Komposisi yang masuk Dekanter pada Alur 12: F12 Mg(HCO3)2 = 1466,46855 kg

F12 Ca(OH)2Mg(OH)2 = 16,02698 kg

F12 H2O = 10289,77756 kg

11772,27309 kg

Komposisi yang keluar Dekanter pada Alur 13 : (Asumsi efisiensi Dekanter 99,9%)

F13 Ca(OH)2Mg(OH)2 = 0,999 x 16,02698 = 16,01095 kg

F13 H2O = 0,999 x 10289,77756 = 10279,48779 kg

10295,49874 kg Komposisi yang keluar Dekanter pada Alur 14 :

F14 Mg(HCO3)2 = F12 Mg(HCO3)2 = 1466,46855 kg

F14 Ca(OH)2Mg(OH)2 = 16,02698 - 16,01095 = 0,01603 kg

F14 H2O = 10289,77756 - 10279,48779 = 10,28978 kg

1476,77436 kg Komposisi yang keluar Dekanter pada Alur 13 dan 14 :

F13 = 10295,49874 kg F14 = 1476,77436 kg 11772,27309 kg

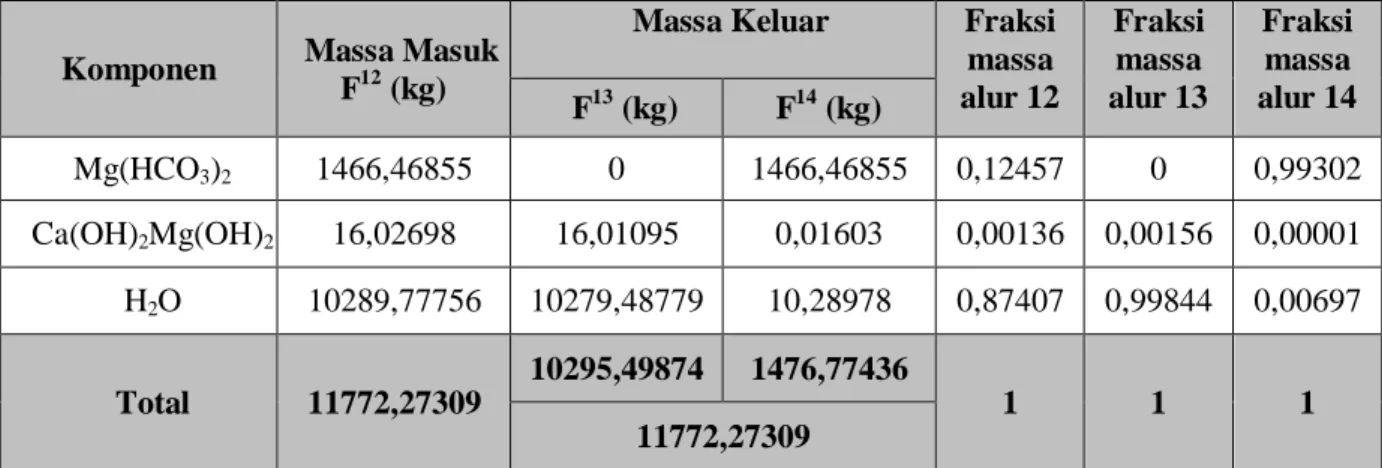

Tabel LA.6 Komposisi masuk dan keluar Dekanter (H-330) :

Komponen Massa Masuk F12 (kg)

Massa Keluar Fraksi massa alur 12 Fraksi massa alur 13 Fraksi massa alur 14 F13 (kg) F14 (kg) Mg(HCO3)2 1466,46855 0 1466,46855 0,12457 0 0,99302 Ca(OH)2Mg(OH)2 16,02698 16,01095 0,01603 0,00136 0,00156 0,00001 H2O 10289,77756 10279,48779 10,28978 0,87407 0,99844 0,00697 Total 11772,27309 10295,49874 1476,77436 1 1 1 11772,27309

F14 F16 H2O (g) CO2 (g) F15 MgCO3 (s) Mg(HCO3)2 (l) Ca(OH)2Mg(OH)2 (l) Ca(OH)2Mg(OH)2 (l) Mg(HCO3)2 (l) H2O (l) LA.9 Reaktor II (R-320)

Fungsi : Memanaskan Mg(HCO3)2agar terbentuk endapan MgCO3 dari suhu

100C hingga suhu 1500C pada tekanan 1 atm.

R-320

Dimana : (F14) = Aliran keluar dari Dekanter (kg)

(F15) = Aliran keluar menuju ke Separator (kg)

(F16) = Produk keluar dari Reaktor II (kg)

Komposisi yang masuk Reaktor II pada Alur 14: F14 Ca(OH)2Mg(OH)2 = 0,01603 kg F14 Mg(HCO3)2 = 1466,46855 kg = 12,02023 kmol F14 H2O = 10,28978 kg 1476,77436 kg Stoikiometri reaksi : Mg(HCO3)2 (l) MgCO3 (s) + H2O (g) + CO2(g)

Asumsi konversi reaksi 99,9%, maka :

Mg(HCO3)2 yang bereaksi 99,9% x 12,02023 = 12,00821 kmol

Mula-mula : 12,02023 kmol - - -

Reaksi : 12,00821 kmol 12,00821 12,00821 12,00821 kmol Sisa : 0,01202 kmol 12,00821 12,00821 12,00821 kmol

Mg(HCO3)2 yang bereaksi = 12,00821 kmol

= 12,00821 kmol x

kmol kg

122 = 1465,00208 kg Mg(HCO3)2 yang sisa = 0,01202 kmol

= 0,01202 kmol x

kmol kg

122 = 1,46647 kg MgCO3 terbentuk = 12,00821 kmol

= 12,00821 kmol x kmol kg 84 = 1008,68996 kg H2O terbentuk = 12,00821 kmol = 12,00821 kmol x kmol kg 18 = 216,14785 kg F15 H2O = F14 H2O + 216,14785 = 10,28978 + 216,14785 = 226,43763 kg Komposisi yang keluar Reaktor II pada alur 16 :

F16 MgCO3 = 1008,68996 kg

F16 Mg(HCO3)2 = 1,46647 kg

F16 Ca(OH)2Mg(OH)2 = F14 Ca(OH)2Mg(OH)2 = 0,01603 kg

1010,17246 kg

Massa masuk = Massa Keluar F14 = F15 + F16 1476,77436 = F15 + 1010,17246 F15 = 466,6019 kg F15 = F15 H2O + F 15 CO2 466,6019 = 226,43763 + F15 CO2 F15 CO2 = 240,16428 kg

Komposisi yang keluar Reaktor II pada alur 15 : F15 H2O = 226,43763 kg

F15 CO2 = 240,16428 kg

F17 F1 9 H2O (l) CO2 (g) CO2 (g) H2O (l) F18

Komposisi yang keluar Reaktor II pada Alur 15 dan 16 : F15 = 466,6019 kg

F16 = 1010,17246

kg 1476,77436 kg

Tabel LA.7 Komposisi masuk dan keluar Reaktor II (R-320) :

Komponen Massa Masuk F14 (kg)

Massa Keluar Fraksi massa alur 14 Fraksi massa alur 15 Fraksi massa alur 16 F15 (kg) F16 (kg) Mg(HCO3)2 1466,46855 0 1,46647 0,99302 0 0,00145 MgCO3 0 0 1008,68996 0 0 0,99853 H2O 10,28978 226,43763 0 0,00697 0,48529 0 CO2 0 240,16428 0 0 0,51471 0 Ca(OH)2Mg(OH)2 0,01603 0 0,01603 0,00001 0 0,00002 Total 1476,77436 466,6019 1010,17246 1 1 1 1476,77436

LA.10 Kondensor (E-225)

Fungsi : Menurunkan suhu gas H2O dari suhu 1500C hingga 300C dan merubah

fasanya menjadi H2O cair pada tekanan 1 atm.

(Tidak mengalami perubahan massa), Maka F15 = F17 = 466,6019kg/jam.

LA.11 Separator (H-226)

Fungsi : Memisahkan gas CO2 dari cairan H2O dengan efisiensi 100% pada suhu

300C dan tekanan 1 atm.

Dimana : (F17) = Aliran dari Kondensor (kg)

(F19) = Aliran keluar menuju Reaktor I (kg) (F18) = Aliran keluar Separator (kg)

Komposisi yang masuk Separator pada Alur 17 : F17 H2O = 226,43763 kg

F17 CO2 = 240,16428 kg

466,6019 kg

Komposisi yang keluar Separator pada Alur 19 dan 18 : F18 H2O = 226,43763 kg

F19 CO2 = 240,16428 kg

466,6019 kg

Tabel LA.8 Komposisi masuk dan keluar Separator (H-226) :

Komponen Massa Masuk F17 (kg)

Massa Keluar Fraksi massa alur 17 Fraksi massa alur 19 Fraksi massa alur 18 F19 (kg) F18 (kg) H2O 226,43763 0 226,43763 0,48529 0 1 CO2 240,16428 240,16428 0 0,51471 1 0 Total 466,6019 240,16428 226,43763 1 1 1 466,6019

LAMPIRAN B

PERHITUNGAN NERACA ENERGI

Basis perhitungan : 1 jam operasi Satuan operasi : kJ/jam Temperatur basis : 25oC

Neraca panas ini menggunakan rumus-rumus perhitungan sebagai berikut: Persamaan untuk menghitung kapasitas panas:

3 2 dT cT bT a Cp

Jika Cp adalah fungsi dari temperatur maka persamaan menjadi :

) ( 4 ) ( 3 ) ( 2 ) ( 2 1 22 12 23 13 24 14 2 1 T T d T T c T T b T T a CpdT T T

Untuk sistem yang melibatkan perubahan fasa persamaan yang digunakan adalah :

2 2 1 1 T T v T T T T Vl l b b dT Cp H dT Cp CpdTPerhitungan energi untuk sistem yang melibatkan reaksi :

2 1 2 1 ) ( T T out T T out r T N CpdT N CpdT H r dt dQ (Reklaitis, 1983)1. Perhitungan estimasi Cps (J/mol.K)dengan menggunakan metode Hurst and

Harrison dengan rumus :

Keterangan: N = Jumlah unsur dalam senyawa

ni = Jumlah kemunculan unsur E dalam senyawa

Dimana kontribusi elemen atomnya dapat dilihat pada tabel berikut : Tabel LB.1 Kontribusi unsur untuk estimasi kapasitas panas padatan

No. Unsur ΔE (J/molK)

1. Ca 28,25

2. Mg 22,69

3. O 13,42

(Perry, 1999)

2. Perhitungan estimasi Cpl (J/mol.K)dengan menggunakan metode Chueh and

Swanson dimana kontribusi gugusnya dapat dilihat pada tabel di bawah ini :

Tabel LB.2 Nilai gugus pada perhitungan Cpl dengan metode Chueh and Swanson

Gugus Harga

OH- 44,77

-COO- 60,67

(Perry, 1999)

Aturan penambahan 18,8 untuk setiap gugus C yang memenuhi Kriteria :

Dihubungkan oleh ikatan tunggal dengan gugus C yang berikatan rangkap 2 atau 3 dengan gugus C yang lain.

Aturan ini :

1. Tidak berlaku untuk gugus –CH3

2. Diganti dengan penambahan 10,5 untuk gugus –CH2– . Apabila gugus –CH2– yang dimaksud memenuhi kriteria ini lebih dari sekali, maka penambahan 10,5 diikuti penambahan 18,8 untuk kelipatan berikutnya.

3. Berlaku untuk gugus C apapun dalam struktur siklik

3. Perhitungan estimasi ∆Hfo (kJ.mol-1) dengan menggunakan metode Joback

yang didasarkan pada kontribusi gugusnya dengan rumus :

Keterangan : n = Nilai atom yang terdapat dalam molekul Ni = Nilai grup atom i yang terdapat dalam molekul

∆Hi = Nilai dari unsur i

Nilai gugus fungsi dapat dilihat dapat dilihat pada tabel di bawah ini : Tabel LB.3 Panas pembentukan tiap gugus fungsi

No. Gugus fungsi ∆Hf298,15(kJ/kmol)

1. Ca 177,8 2. Mg 147,1 3. OH- -208,04 4. -COO- -337,92 5. -O- (ring) -138,16 (Perry, 1999) Data Cp 1. H2O (Reklaitis, 1983) Cpl = 18,3 + 0,472T – 1,3388.10-3T2 + 1,3142.10-6T3 (J/mol.K)

2. Ca(OH)2Mg(OH)2 (Metode Chueh and Swanson)

Cpl = 28,25 + 22,69 + 4 (44,77)

= 230,02 J/mol.K

3. Mg(HCO3)2 (Metode Chueh and Swanson)

Cpl = 22,69 + 2 (60,67) + 2 (44,77)

= 233,57 J/mol.K

4. CaMg(CO3)2 (Perry, 1999)

Cps = 40,1 (kal/mol.K)

= 167,7784 J/mol.K

5. CaOMgO (Metode Hurst and Harrison) Cps = 28,25 + 22,69 + 2 (13,42) = 77,78 J/mol.K 6. MgCO3 (Perry, 1999) Cps = 16,9 (kal/mol.K) = 70,7096 J/mol.K 7. CaCO3 (Smith, 2005) Cps = 12,572 + 2,637.103T – 3,12.10-5T2 (J/mol.K) 8. CO2 (Reklaitis, 1983)

Cpg = 19 + 7,9629.10-2T – 7,37.10-5T2 + 3,7457.10-8T3 – 8,13.10-12T4 (J/mol.K) 9. H2O(Reklaitis, 1983) Cpg = 34 – 9,6506.10-3T + 3,3.10-5T2 – 2,0447.10-8T3 + 4,3.10-12T4 (J/mol.K) Data ∆Hfo 1. H2O(l) (Perry, 1999) ∆Hfo = - 68,3174 kkal/mol = - 285,8400016 kJ/mol

2. Ca(OH)2Mg(OH)2(l) (Metode Joback)

∆Hfo= - 438,97 kJ/mol

3. Mg(HCO3)2(l) (Metode Joback)

∆Hfo = - 876,53 kJ/mol

4. CaMg(CO3)2(s) (Perry, 1999)

∆Hfo = - 558,8 kkal/mol = - 2338,0192 kJ/mol

5. CaOMgO(s) (Metode Joback)

∆Hfo = 116,87 kJ/mol 6. MgCO3(s) (Perry, 1999) ∆Hfo = - 261,7 kkal/mol = -1094,9528 kJ/mol 7. CaCO3(s) (Perry, 1999) ∆Hfo= - 289,5 kkal/mol = -1211,268 kJ/mol 8. CO2(g) (Perry, 1999) ∆Hfo = - 94,052 kkal/mol = - 393,513568 kJ/mol 9. H2O(g) (Perry, 1999) ∆Hfo = -57,7979 kkal/mol = - 241,8264136 kJ/mol Steam

Untuk steam yang digunakan adalah Enthalpy steam pada suhu 1800C dan kondensat keluar pada suhu 300C.

Steam (saturated) : H(1800C) = 2.776,3 kJ/kg (Smith, 2005)

H(30oC) = 125,7 kJ/kg (Smith, 2005)

CO2(g) CaOMgO(s) CaMg(CO3)2(s) CaMg(CO3)2(s) 9000C 1 atm 300C 1 atm 9000C 1 atm Solar 9000C

Untuk air pendingin digunakan air pada suhu 100C dan air pendingin bekas keluar pada suhu 300C.

Air (saturated) : H(10oC) = 41,99 kJ/kg (Smith, 2005)

H(30oC) = 125,7 kJ/kg (Smith, 2005)

Udara Pendingin

Sebagai udara pendingin digunakan udara pada suhu 300C dan keluar pada suhu 600C.

Udara (saturated): H(30oC) = 303,5 kJ/kg (Perry, 1999) H(60oC) = 333,7 kJ/kg (Perry, 1999) LB.1 Furnace (Q-130) T masuk = 30oC = 303,15 K T keluar = 900oC = 1173,15 K

Panas masuk Furnace =

15 , 303 15 , 298 dT c Nsenyawa p

Tabel LB.4 Panas masuk heater (HE-101)

Alur Komponen N (kmol/jam) cps dT Q (kJ/jam)

1 CaMg(CO3)2 12,79348 838,892 10.732,34802

Total 10.732,34802

Panas keluar Furnace =

15 , 1173 15 , 298 dT c Nsenyawa p

Tabel LB.5 Panas keluar Furnace

Alur Komponen N (kmol/jam) cp dT Q (kJ/jam)

3 CaMg(CO3)2 0,01279 146.806,1 1.877,65002

3 1

CaOMgO 12,78068 68.057,5 869.821,1291 2 CO2 25,56137 42.936,57456 1.097.517,66884

Total 1.969.216,44796

Reaksi yang berlangsung dalam Furnace : CaMg(CO3)2 (s) 900

0

C CaOMgO (s) + 2 CO2(g)

Tabel LB.6 Panas Reaksi Pembentukan [kJ/kmol]

Komponen Hf (kJ/kmol)

CaMg(CO3)2 -2.338,0192

CaOMgO 116,87

CO2 -393,51357

Panas reaksi pada keadaan standar :

) 2 ( 2 3 2 ( ) ) 15 , 298 ( CaMgCO o f CO o f CaOMgO o f k H H H Hr = 116,87 + 2 (-393,51357) – (-2.338,0192) kJ/kmol = 1.667,86206 kJ/kmol

15 , 1173 15 , 298 2 ) ( ) ( 15 , 1173 15 , 298 ) ( 15 , 1173 15 , 298 ) ( ) 15 , 298 ( ) 15 , 1173 ( 3 2 2 Cp dT Cp dT dT Cp Hr Hr CO CaMg s CO g CaOMgO s k k = 1.667,86206 + 68.057,5 + 2 (42.936,57456) – 146.806,1 kJ/kmol = 8.792,41118kJ/kmol r = 12,78068 kmol/jam Panas reaksi Total = r x Hr(1173,15k)= 12,78068 x 8.792,41118 = 112.372,99375 kJ/jam Jumlah panas yang dibutuhkan :

Q = r x Hr(1173,15k) + ( Qout - Qin )

= 112.372,99375 + (1.969.216,44796 – 10.732,34802) = 2.070.857,09368 kJ/jam (Panas Endoterm)

Dimana GHV solar adalah = 42.000 kJ/kg Solar yang diperlukan adalah:

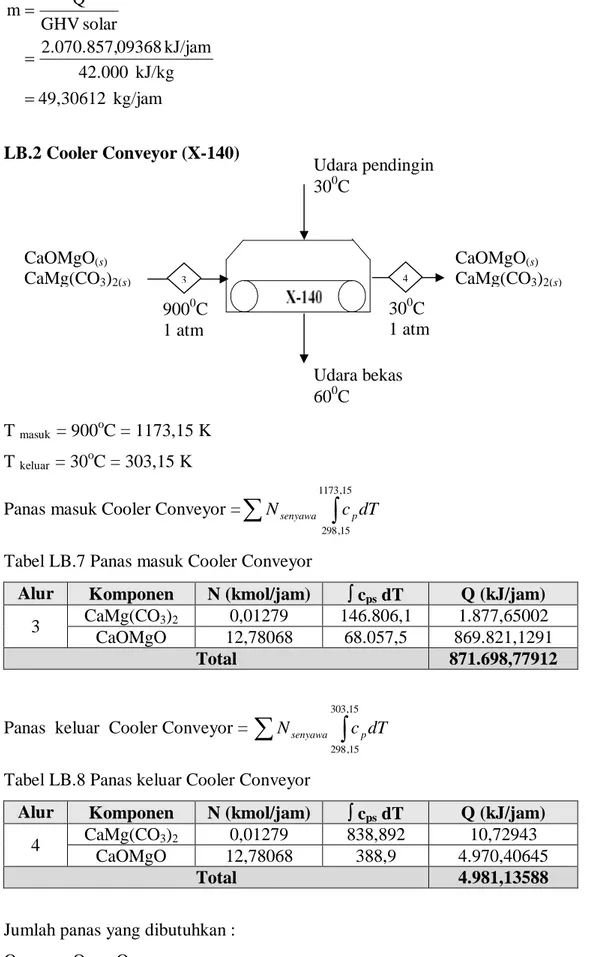

CaOMgO(s) CaMg(CO3)2(s) CaOMgO(s) CaMg(CO3)2(s) 9000C 1 atm 300C 1 atm Udara pendingin 300C Udara bekas 600C kg/jam 49,30612 kJ/kg 42.000 kJ/jam 09368 2.070.857, solar GHV Q m LB.2 Cooler Conveyor (X-140) T masuk = 900oC = 1173,15 K T keluar = 30oC = 303,15 K

Panas masuk Cooler Conveyor =

15 , 1173 15 , 298 dT c Nsenyawa p

Tabel LB.7 Panas masuk Cooler Conveyor

Alur Komponen N (kmol/jam) cps dT Q (kJ/jam)

3 CaMg(CO3)2 0,01279 146.806,1 1.877,65002 CaOMgO 12,78068 68.057,5 869.821,1291

Total 871.698,77912

Panas keluar Cooler Conveyor =

15 , 303 15 , 298 dT c Nsenyawa p

Tabel LB.8 Panas keluar Cooler Conveyor

Alur Komponen N (kmol/jam) cps dT Q (kJ/jam)

4 CaMg(CO3)2 0,01279 838,892 10,72943

CaOMgO 12,78068 388,9 4.970,40645

Total 4.981,13588

Jumlah panas yang dibutuhkan : Q = Qout - Qin

H2O(l) CaOMgO(s) CaMg(CO3)2(s) H2O(l) CaMg(CO3)2(s) Ca(OH)2Mg(OH)2(l) 300C 1 300C 1 300C 1 = 4.981,13588 – 871.698,77912 = -866.717,64324 kJ/jam

Udara pendingin yang digunakan adalah :

H 300C = 303,5 kJ/kg (Perry, 1999) H600C = 333,7152 kJ/kg (Perry, 1999) λ udara = H 600C - H 300C = 333,7 – 303,5 = 30,2kJ/kg LB.3 Mixing Tank (M-210) T masuk = 30oC = 303,15 K T keluar = 30oC = 303,15 K

Panas masuk Mixing Tank =

15 , 303 15 , 298 dT c Nsenyawa p

Tabel LB.9 Panas masuk Mixing Tank

Alur Komponen N (kmol/jam) cp dT Q (kJ/jam)

4 CaMg(CO3)2 0,01279 838,892 10,72943 CaOMgO 12,78068 388,9 4.970,40645 5 H2O 614,64987 374,70548 230.312,67611 Total 235.293,81199 4 6 5 kg/jam 71 28.699,259 kJ/kg 30,2 kJ/jam 324 866.717,64 udara Q m

Panas keluar Mixing Tank =

15 , 303 15 , 298 dT c Nsenyawa pTabel LB.10 Panas keluar Mixing Tank

Alur Komponen N (kmol/jam) cp dT Q (kJ/jam)

6

CaMg(CO3)2 0,01279 838,892 10,72943

Ca(OH)2Mg(OH)2 12,78068 1.150,1 14.699,06007

H2O 589,0885 374,70548 220.734,69063

Total 235.444,48013

Reaksi yang berlangsung dalam Mixing Tank :

CaOMgO (s) + 2 H2O(l) Ca(OH)2Mg(OH)2 (l)

Tabel LB.11 Panas Reaksi Pembentukan [kJ/kmol]

Komponen Hf (kJ/kmol)

CaOMgO 116,87

H2O -285,84

Ca(OH)2Mg(OH)2 -438,97

Panas reaksi pada keadaan standar :

) 2 ( 2 2 ) ( 2 ) ( ) 15 , 298 ( CaOMgO o f O H o f OH Mg OH Ca o f k H H H Hr = (-438,97 – 2 (-285,84) – 116,87) kJ/kmol = 15,84kJ/kmol

15 , 303 15 , 298 ) ( 15 , 303 15 , 298 ) ( 15 , 303 15 , 298 2 ) ( 2 ) ( ) ( ) 15 , 298 ( ) 15 , 303 ( 2 2 Cp dT Cp dT dT Cp Hr Hr k k l CaOH MgOH l HO s CaOMgO = 15,84 + 1150,1 – 2 (374,70548) – 388,9 kJ/kmol = 27,62904kJ/kmol r = 12,78068 kmol/jam Panas reaksi Total = r x Hr(303,15k)= 12,78068 x 27,62904 = 353,1179kJ/jam Jumlah panas yang dibutuhkan :

Q = r x Hr(1373,15k) + ( Qout - Qin )

= 353,1179 + (235.444,48013 – 235.293,81199) = 503,78603kJ/jam

CaMg(CO3)2 (s) Ca(OH)2Mg(OH)2(l) H2O(l) CaMg(CO3)2 (s) Ca(OH)2Mg(OH)2 (l) CaCO3 (s) Mg(HCO3)2(l) H2O(l) CO2(g) 300C 1 300C 1 100C 1 Air pendingin 100C Kondensat 300C LB.4 Reaktor I (R-220) T masuk = 30oC = 303,15 K T keluar = 10oC = 283,15 K

Panas masuk Reaktor I =

15 , 303 15 , 298 dT c Nsenyawa p

Tabel LB.12 Panas masuk Reaktor

Alur Komponen N (kmol/jam) cp dT Q (kJ/jam)

6 CaMg(CO3)2 0,01279 838,892 10,72943 Ca(OH)2Mg(OH)2 12,78068 1150,1 14.699,06007 H2O 589,0885 374,70548 220.734,69063 7 CO2 31,05706 186,25899 5.784,65751 Total 241.229,13763

Panas keluar Reaktor I =

15 , 283 15 , 298 dT c Nsenyawa p 6 8 7

Tabel LB.13 Panas keluar Reaktor I

Alur Komponen N (kmol/jam) cp dT Q (kJ/jam)

8 CaMg(CO3)2 0,01279 -2.516,676 -32,18829 Ca(OH)2Mg(OH)2 0,12781 -3.450,3 -440,98284 CaCO3 12,65288 -11.496.809,78579 -145.467.754,60244 Mg(HCO3)2 12,65288 -3.503,55 -44.329,99772 H2O 601,74138 -1.120,29314 -674.126,73515 Total -146.186.684,50644

Reaksi yang berlangsung dalam Reaktor :

Ca(OH)2Mg(OH)2 (l) + 3 CO2(g) Mg(HCO3)2(l) + CaCO3(s) + H2O(l)

Tabel LB.14 Panas Reaksi Pembentukan [kJ/kmol]

Komponen Hf (kJ/kmol) Ca(OH)2Mg(OH)2 -438,97 CO2 -393,51357 Mg(HCO3)2 -876,53 CaCO3 -1.211,268 H2O -285,84

Panas reaksi pada keadaan standar :

) 3 ( 2 2 ( )2 ( )2 3 2 ) 3 ( ) 15 , 298 ( CO o f OH Mg OH Ca o f O H o f CaCO o f HCO Mg o f k H H H H H Hr = (-876,53 + (-1.211,268) + (-285,84) – (-438,97) – 3(-393,51357) kJ/kmol = -754,1273kJ/kmol ) ( 15 , 283 15 , 298 tan) ( 15 , 283 15 , 298 ) ( ) 15 , 298 ( ) 15 , 283 ( Hr Cp dT Cp dT Hr k k

produk

reak = -754,1273 + (-3.503,55) + (-11.496.809,78579) + (-1.120,29314) – (-3.450,3) – 3(-552,0114) kJ/kmol = -11.497.081,4221kJ/kmol r = 12,65288 kmol/jam Panas reaksi Total = r x Hr(1373,15k)= 12,65288 x -11.497.081,4221 = -145.471.191,58409 kJ/jam

Jumlah panas yang dibutuhkan : Q = r x Hr(283,15k) + ( Qout - Qin )

Ca(OH)2Mg(OH)2 (l) Mg(HCO3)2(l) H2O (l) Ca(OH)2Mg(OH)2 (l) Mg(HCO3)2(l) MgCO3 (s) H2O(g) CO2(g) 1500C 1 atm 1500C 1 atm 100C 1 Steam 1800C Kondensat 300C = -145.471.191,58409 + (-146.186.684,50644 – 241.229,13763) = -291.899.105,22817kJ/jam (Panas eksoterm)

Air pendingin yang digunakan :

H 100C = 41,99 kJ/kg (Smith, 2005)

H300C = 125,7 kJ/kg (Smith, 2005)

λ air = H 300C - H100C = 125,7 – 41,99

= 83,71kJ/kg Air yang diperlukan adalah:

LB.5 Reaktor II (R-320) T masuk = 10oC = 283,15 K T keluar = 150oC = 423,15 K

Panas masuk Reaktor II =

15 , 283 15 , 298 dT c Nsenyawa p

Tabel LB.15 Panas masuk Reaktor II

Alur Komponen N (kmol/jam) cpl dT Q (kJ/jam)

kg/jam 89665 3.487.027, kJ/kg 83,71 kJ/jam 5,22817 291.899.10 air Q m 8 9 10

8

Mg(HCO3)2 12,02023 -3.503,55 -42.113,47682

Ca(OH)2Mg(OH)2 0,00012 -3450,3 -0,41900

H2O 0,57165 -1.120,29314 -640,42055

Total -42.754,31637

Panas keluar Reaktor II =

15 , 423 15 , 298 dT c Nsenyawa p

Tabel LB.16 Panas keluar Reaktor II

Alur Komponen N (kmol/jam) cp dT 373,15 423,15cpv dT HVL 298,15 373,15cpl dT Q (kJ/jam) 9 H2O 12,57987 1.712,79698 40.656,2 5.671,86795 604.347,75537 CO2 5,45828 4.965,20272 27.101,46219 10 Ca(OH)2Mg(OH)2 0,00012 28.752,5 3,49169 Mg(HCO3)2 0,01202 29.196,25 350,94610 MgCO3 12,00821 8.838,7 106.136,99940 Total 737.940,65476

Reaksi yang berlangsung dalam Reaktor II :

Mg(HCO3)2 (l) MgCO3 (s) + H2O (g) + CO2(g)

Tabel LB.17 Panas Reaksi Pembentukan [kJ/kmol]

Komponen Hf (kJ/kmol)

Mg(HCO3)2 -876,53

MgCO3 -1.094,9528

H2O -241,82641

CO2 -393,51357

Panas reaksi pada keadaan standar :

) ( 2 ) 3 ( 3 ) 15 , 298 ( 2 2 Mg HCO o f CO o f O H o f MgCO o f k H H H H Hr = (-1.094,9528+ (-241,82641) + (-393,51357) – (-876,53)) kJ/kmol = -853,76278kJ/kmol ) ( 15 , 423 15 , 298 tan) ( 15 , 423 15 , 298 ) ( ) 15 , 298 ( ) 15 , 423 ( Hr Cp dT Cp dT Hr k k

produk

reak H2O(g) CO2(g) 1500C 1 atm 300C 1 atm H2O(l) CO2(g) Air pendingin 100C Kondensat 300C = -853,76278 + (8.838,7 + (1.712,79698 + 40.656,2 + 5.671,86795) + 4.965,20272 – 29.196,25) kJ/kmol = 31.794,75486kJ/kmol r = 12,00821 kmol/jam Panas reaksi Total = r x Hr(423,15k)

= 12,00821 x 31.794,75486 = 381.798,09331 kJ/jam

Jumlah panas yang dibutuhkan : Q = r x Hr(423,15k) + ( Qout - Qin )

= 381.798,09331 + (737.940,65476 – (-42.754,31637)) = 1.162.493,06444kJ/jam (Panas Endoterm)

Steam yang diperlukan adalah :

H1800C = 2.776,3 kJ/kg (Smith, 2005) H 300C = 125,7 kJ/kg (Smith, 2005) Maka : λ Steam = H1800C – H 300C = 2.776,3 – 125,7 = 2650,6 kJ/kg kg/jam 438,57733 kJ/kg 2650,6 kJ/jam 06444 1.162.493, Steam Q m LB.6 Kondensor (E-227) T masuk = 150oC = 423,15 K T keluar = 30oC = 303,15 K 9 11

Air pendingin 100C

Panas masuk Kondensor =

15 , 423 15 , 298 dT c Nsenyawa p

Tabel LB.18 Panas masuk Kondensor

Alur Komponen N (kmol/jam) cp dT 373,15 423,15cpv dT HVL 298,15 373,15cpl dT Q (kJ/jam) 9 H2O 12,57987 1.712,79698 40.656,2 5.671,86795 604.347,75537 CO2 5,45828 4.965,20272 27.101,46219 Total 631.449,21757

Panas keluar Kondensor =

15 , 303 15 , 298 dT c Nsenyawa p

Tabel LB.19 Panas keluar Kondensor

Alur Komponen N (kmol/jam) cp dT Q (kJ/jam)

11 H2O 12,57987 374,70548 4.713,74563

CO2 5,45828 186,25899 1.016,65357

Total 5.730,39921

Jumlah panas yang dibutuhkan : Q = Qout - Qin

= 5.730,39921 – 631.449,21757

= -625.718,81836 kJ/jam (Panas Eksoterm) Air pendingin yang diperlukan adalah :

H 100C = 41,99 kJ/kg (Smith, 2005) H300C = 125,7kJ/kg (Smith, 2005) Maka : λ air = H 300C - H100C = 125,7 – 41,99 = 83,71kJ/kg kg/jam 5 7.474,8395 kJ/kg 83,71 kJ/jam 836 625.718,81 air Q m LB.7 Cooler (E-131)

CO2(g) CO2(g) 300C 1 9000 C Kondensat 300C T masuk = 900oC = 1173,15 K T keluar = 30oC = 373,15 K

Panas masuk Cooler =

15 , 1173 15 , 298 dT c Nsenyawa p

Tabel LB.20 Panas masuk Cooler

Alur Komponen N (kmol/jam) cpv dT Q (kJ/jam)

2 CO2 25,56137 42.936,57456 1.097.517,64932

Total 1.097.517,64932

Panas keluar Cooler =

15 , 303 15 , 298 dT c Nsenyawa p

Tabel LB.21 Panas keluar Cooler

Alur Komponen N (kmol/jam) cpv dT Q (kJ/jam)

12 CO2 25,56137 186,25899 4.761,03497

Total 4.761,03497

Jumlah panas yang dibutuhkan : Q = Qout - Qin

= 4.761,03497 – 1.097.517,64932

= -1.092.756,61435 kJ/jam (Panas Eksoterm) Air pendingin yang diperlukan adalah :

H 100C = 41,99 kJ/kg (Smith, 2005) H300C = 125,7kJ/kg (Smith, 2005) λ air = H 300C - H100C = 125,7 – 41,99 = 83,71kJ/kg 2 12

kg/jam 95 13.054,074 kJ/kg 83,71 kJ/jam 61435 1.092.756, air Q m

LAMPIRAN C

PERHITUNGAN SPESIFIKASI PERALATAN

1. Gudang Batu Dolomit (GBB-110)

Fungsi : Tempat penyimpanan batu dolomit selama 30 hari Bentuk : Gedung persegi panjang

Bahan konstruksi : Beton Jumlah : 1 unit Data:

Kondisi penyimpanan:

Temperatur = 30°C

Tekanan = 1 atm = 14,696 psia

Densitas batu dolomit = 2.676 kg/m3 (Kern,1950) Laju alir massa batu dolomit = 2.354 kg/jam

Kebutuhan perancangan = 30 hari Faktor kelonggaran = 20 %

Kebutuhan batu dolomit = 2.354

= 1.694.880 kg

Volume batu dolomit =

=

= 633,363 m3Maka volume gudang = (1+0,2) x 633,363 m3

= 760,035 m3

Sehingga gudang batudolomit dapat dirancang mempunyai dimensi panjang (p), lebar (l), dan tinggi (t) sebagai berikut :

Tinggi = t Lebar = 2t Panjang = 3t Sehingga :

Volume gudang = p x l x t = 3t x 2t x t = 6t3 Tinggi gudang, t =

= = 5,022 m ≈ 5 m Lebar, l = 2t = 2 x 5,022 = 10,044 ≈ 10 m Panjang, p = 3t = 3 x 5,022 = 15,066 ≈ 15,1 m 2. Bucket Elevator (J-121)

Fungsi : Memindahkan batu dolomit dari gudang ke Roll Crusher Jenis : Spaced Bucket Elevator

Bahan konstruksi : Malleable Iron Jumlah : 1 unit

Data:

Kondisi penyimpanan:

Temperatur = 30°C

Tekanan = 1 atm = 14,696 psia

Densitas batu dolomit = 2.676 kg/m3 (Kern,1950) Laju alir massa batu dolomit = 2.354 kg/jam

Faktor kelonggaran = 20 %

Kapasitas Elevator (m) = (1+0,2) x 2.354 kg/jam = 2.824,8 kg/jam = 0,7846 kg/s Untuk Bucket Elevator kapasitas < 14 ton/jam, Tabel 21.8 (Perry,1999) spesifikasi :

Tinggi Elevator = 25 ft = 7,620 m Ukuran bucket = 6 x 4 x 4,25 in

Jarak antar bucket = 12 in = 0,304 m

Kecepatan bucket = 225 ft/menit = 1,143 m/s

Kecepatan putaran = 43 rpm

Lebar belt = 7 in = 0,177 m

Perhitungan Daya yang dibutuhkan :

P = 0,07m0,63∆Z Tabel 12.14 (Timmerhaus,2004) Perhitungan Daya yang dibutuhkan :

P = 0,07m0,63∆Z Tabel 12.14 (Timmerhaus,2004) Dimana : P = daya (kW)

m = Kapasitas Elevator (kg/s)

∆Z = Tinggi Bucket Elevator (m) P = 0,07(0,7846 kg/s).(7,620 m)

= 0,4578 kW = 0,6139 hp ≈ diambil 0,74 hp

3. Roll Crusher (C-120)

Fungsi : Menghancurkan batu dolomit hingga 50 mesh Jenis : Double Tooth Roll Crusher

Bahan konstruksi : Malleable Iron Jumlah : 1 unit

Kondisi penyimpanan:

Temperatur = 30°C

Tekanan = 1 atm = 14,696 psia

Densitas Densitas batu dolomit = 2.676 kg/m3 (Kern,1950) Laju alir massa batu dolomit = 2.354 kg/jam

Faktor kelonggaran = 20 %

Kapasitas Roll Crusher (ms) = (1+0,2) x 2.354 kg/jam

= 2.824,8 kg/jam = 0,7846 kg/s Perhitungan:

Dari Tabel 12. 8 (Wallas,1988), untuk kapasitas < 3,86 ton, spesifikasi : Ukuran Roll (diameter x face) = 16 x 10 in = 0,406 x 0,3937 m

Roll Setting = 0,065 in = 0,0016 m

Rasio pengecilan ( R*) = 16 (Tabel 12.18, Timmerhause, 2004) P = 0,03ms R* (Tabel 12.18, Timmerhause, 2004)

Dimana : ms = Laju alir massa ( kg/jam)

R* = Rasio pengecilan

P = Daya yang dibutuhkan alat (kW) P = 0,03.(2.824,8 kg/jam).(16)

= 1.355,904 kW = 1,8182 hp ≈ diambil 2 hp

4. Belt Conveyor (J-122)

Fungsi : Memindahkan batu dolomit ke Vibrating Screen Jenis : 450 Through Belt Conveyor

Bahan konstruksi : Malleable Iron Jumlah : 1 unit

Kondisi penyimpanan:

Temperatur = 30°C

Tekanan = 1 atm = 14,696 psia

Densitas batu dolomit = 2.676 kg/m3 (Kern,1950) Laju alir massa batu dolomit = 2.3545 kg/jam

Faktor kelonggaran = 20 %

Kapasitas Belt Conveyor = (1+0,2) x 2.354 kg/jam = 2.824,8 kg/jam = 0,7846 kg/s Spesifikasi berdasarkan kapasitas di atas menurut Tabel 21.7 (Perry,1950) : Desain Jarak Pengangkutan (L) = 5 m

Sudut Kemiringan = 50

Angle of Repose = 0

Kecepatan Belt (Vs) = 300 ft/menit = 1,52 m/s (normal)

Lebar Belt (W) = 0,46 m

Perhitungan :

Panjang Aktual Belt (La) =

=

= 5,01 mKenaikan Conveyor (∆Z) = L x tan0 Sudut kemiringan =5xtan05 = 0,43 m Perhitungan Daya Belt Conveyor dari pers. 12.52b (Timmerhause,2004) Daya Kosong (Pempty) = C1 x Vs

Dimana : C1 = Konstanta daya untuk setiap m/s kecepatan belt (kW/(m/s))

Vs = Kecepatan Belt (m/s)

Dari Gambar 12.58 (Timmerhause,2004),didapat nilai C1 = 0,5

Sehingga, Pempty = 0,5 kW/(m/s) x 1,52 m/s = 0,762 kW Daya Horizontal Belt (Phorizontal) = 0,0295 x

Dimana : La = Panjang Aktual Belt

= Kapasitas Belt

Sehingga, Phorizontal = 0,0295 + = 0,0105 kW Daya Vertikal Belt (Pvertical) = 9,69 x 10-3 .∆Z

Dimana : ∆Z = Kenaikan Conveyor = Kapasitas Belt

Sehingga, Pvertical = 9,69 x 10-3.(0,43 m).(0,7846 kg/s) = 0,0033 kW Daya Total Belt Conveyor (P) = Pempty + Phorizontal + Pvertical

= 0,762 kW + 0,0105 kW + 0,0033 kW = 0,7758 kW = 1,0404 hp ≈ diambil 1,5 hp

5. Vibrating Screen (S-123)

Fungsi : Menyaring batu dolomit yang telah halus sebesar 50 mesh Jenis : Mecanically Vibrated Screen

Bahan konstruksi : Malleable Iron Jumlah : 1 unit

Kondisi penyimpanan:

Temperatur = 30°C

Tekanan = 1 atm = 14,696 psia

Densitas batu dolomit = 2.676 kg/m3 (Kern,1950) Laju alir massa batu dolomit = 2.354 kg/jam

Faktor kelonggaran = 20 %

Kapasitas Vibrating Screen = (1+0,2) x 2.354 kg/jam = 2.824,8 kg/jam = 0,7846 kg/s Perhitungan:

A = Pers. 19.7 ( Perry,1950) Dimana : Ct = troughflow rate

Cu = unit capacity

Foa = open-area factor

Fs = Slotted area factor

Cu = 2 ton/hr.ft2 = 5,4364 kg/s.m2 Gbr. 19.21 Perrys,1950)

Fs = 2

Ct = 0,784 kg/s

Foa = 100a2m2 Gbr. 19.22 (Wallas,1988)

Dimana : a = clear opening dimension = 0,0015 m = square opening

m =

Gbr. 19.22 (Wallas,1988)

d = diameter wire (mm) = 0,18 mm Tabel. 19.6 (Wallas,1988) m =

m = 5,5096 sehingga,

Foa = 100.( 0,00152).( 5,50962)

= 0,00683

Maka, luas area pengayakan,

A =

= 4,2264 m2

Didesain perbandingan Panjang (p) x Lebar (l) = 2 : 1 p = 2l

A = p x l = 2l x l = 2l2

Lebar (l) = = = 1,4536 m ≈ 1,5 m

6. Bucket Elevator (J-124)

Fungsi : Memindahkan batu dolomit yang telah halus sebesar 50 mesh ke dalam Furnace

Jenis : Spaced Bucket Elevator Bahan konstruksi : Malleable Iron

Jumlah : 1 unit Data:

Kondisi penyimpanan:

Temperatur = 30°C

Tekanan = 1 atm = 14,696 psia

Densitas batu dolomit = 2.676/m3 (Kern,1950) Laju alir massa batu dolomit = 2.354 kg/jam

Faktor kelonggaran = 20 %

Kapasitas Elevator (m) = (1+0,2) x 2.354 kg/jam = 2.824,8 kg/jam = 0,7846 kg/s Untuk Bucket Elevator kapasitas < 14 ton/jam, Tabel 21.8 (Perry,1999) spesifikasi :

Tinggi Elevator = 25 ft = 7,620 m Ukuran bucket = 6 x 4 x 4,25 in Jarak antar bucket = 12 in = 0,304 m

Kecepatan bucket = 225 ft/menit = 1,143 m/s

Kecepatan putaran = 43 rpm

Lebar belt = 7 in = 0,177 m

Perhitungan Daya yang dibutuhkan :

P = 0,07m0,63∆Z Tabel 12.14 (Timmerhaus,2004) Dimana : P = daya (kW)

m = Kapasitas Elevator (kg/s)

∆Z = Tinggi Bucket Elevator (m) P = 0,07(0,7846 kg/s).(7,620 m)

7. Furnace (Q-130)

Fungsi : Tempat Reaksi kalsinasi Dolomit menjadi CaOMgO Bahan konstruksi : Refractory dengan tube terbuat dari bahan chrome-

nickel

Bentuk : Vertical Furnace

Jumlah : 1 unit

Data:

Panas yang diperlukan (Qf) = 2.070.857,09 kJ/jam = 1.962.786,09 Btu/jam Temperatur keluar = 900°C = 1652°F

Panas yang dilepaskan bahan bakar = 42.000 kJ/jam = 18.0568641 btu/jam (Li, K.Y, dkk, 2008)

Massa Solar (C18H38) yang diperlukan = 49,30 kg/jam = 108,70 lb/jam (dari

perhitungan neraca panas furnace)

Berat Molekul Solar = 254 kg/kmol

Reaksi Pembakaran Solar :

C18H38 + 27,5 O2 18CO2 + 19H2O

Mol solar = 49,30/254 = 0,1941 kmol/jam

Jumlah O2 yang diperlukan = 27,5 x mol Solar

= 27,5 x 0,1941 kmol/jam = 5,338 kmol/jam

Jumlah N2 yang diperlukan = 79/21 x mol O2

= 79/21 x 5,3338 = 20,0820 kmol/jam Jumlah udara yang diperlukan = 5,338+ 20,0820

= 25,4203 kmol/jam

= 25,4203 kmol/jam x 28,84 kg/kmol = 733,1209 kg/jam

Udara berlebih 25%, sehingga total = (1+0,25) x 733,1209 kg/jam

= 916,4011 kg/jam = 2.020,2979 lb/jam

flux average x 2 αAcp Q = 2 x 12.000 = 24.000 btu/jam.ft2 (Kern,1965)

overall exchange factor () = 0,57 (Kern,1965)

2 ft btu/jam 2 42.105,263 0,57 24.000 αAcp Q

Udara dipanaskan awal (preheat) pada 32°F.

Specific heat udara pada 32°F = 0,240 btu/lbm.oF (Geankoplis,1997) QA = 2.020,2979 lb/jam x (0,240 btu/lbm.oF x 32 oF) = 2.020,2979 lb/jam x 7,68 btu/lbm = 15.515,89 btu/jam Asumsi : QR = QS = 0 QG = W (1+G’) Cav (TG –520) G’ = diperlukan yang udara massa diperlukan yang Solar massa QG = 0,240 (1652 520) 2.020,2979 108,70 1 108,7002 = 30.252,41btu/jam QA = 15.515,89 btu/jam Qnet = Qf + QA – QG - Qw = 1.962.786,09 + 15.515,89 - 30.252,41- 39.255,72 = 1.908.793,85 btu/jam Keterangan:

Qnet = Kebutuhan panas total (btu/jam)

QA = Panas sensibel di atas 32 oF pada pembakaran udara (btu/jam)

QW = Panas yang hilang melalui dinding furnace (btu/jam) (2% dari Qf)

QG = Panas yang meninggalkan gas bahan bakar pada suhu keluar furnace

W = massa bahan bakar (solar) (kg/jam) Perencanaan desain:

OD tube = 2 – 8 in

Bahan konstruksi = chrome-nickel (25% Cr, 20% Ni, 0,35–0,45% C grade HK-40) Panjang tube = 10 – 40 ft

Diambil:

Panjang tube = 20 ft

Centre to centre distance = 8,5 in

Luas permukaan/tube = 20 ft x x 6,5/12 ft = 34,0167 ft2 Jumlah tube, Nt = 34,0167 100 85 1.908.793, = 4,67611 ≈ 5 buah Coba tube

Acp per tube = 20 12

5 , 8

x = 14,1667 ft2

Total untuk single row refractory backed dari Fig. 19.11 Kern, hal: 688 dengan rasio dari centre to centre / OD = 8,5/2 = 1,307 diperoleh = 0,97.

Acp/tube = 14,1667 ft2 x 07= 13,7417 ft2 Acp = 13,7417 ft2 x 5 = 68,708 ft2 Permukaan refractory End walls = 2 x 1,4167 x 2,1250 = 6,0208 ft2 Side walls = 2,1250 x 20 = 42,500 ft2 Bridge walls = 2,1250 x 20 = 42,500 ft2

Floor and arch = 2 x 1,4167 x 20 = 56,6667 ft2

AT = 147,6875 ft2 AR = AT - Acp = 147,6875– 68,708 = 78,9792 ft2 1,1495 68,708 78,9792 αAcp AR dimention ratio = 20 : 1,41 : 2,12

L = 323 vol.furnace (Kern,1965)

L = 3 3 2 201,412,12= 2,6129 ft PCO2 = 0,1084 ; PH2O = 0,1284 PCO2.L = 0,1084 x 2,9911 = 0,3242 PH2O.L = 0,1284 x 2,9911 = 0,3733

Dari Fig 19.12 dan Fig 19.13, Kern, hal: 693 dan 694 diperoleh: (q pada PCO2.L)TG = 2.800 btu/jam.ft2

(q pada PCO2.L)ts = 800 btu/jam.ft2

(q pada PH2O.L)TG = 6.000 btu/jam.ft2

(qb)TG = 4 100 173 , 0 G b T dan b = 1,00 (Kern,1965) (qb)ts = 4 100 173 , 0 s b t (qb)ts = 2645,2410

asumsi : % koreksi = 8 % (Kern,1965)

0,557 100 8 100 26452477 -12.885,05 ) 800 . 61 (800 ) 000 . 6 (2.800 100 %koreksi 100 ) (q ) (q .L) qpadaP .L (qpadaP .L) qpadaP .L (qpadaP ε ts b TG b ts H2O CO2 TG H2O CO2 G

overall exchange factor pada G = 0,557 dan

αAcp AR

= 1,1495 Dari Fig 19.15 Kern, hal:700, diperoleh j = 0,66

5927 , 092 . 42 66 , 0 68,708 85 1.908.793, αAcp.j ΣQ

Karena hasilnya mendekati

αAcp

Q

= 42.105,2632 btu/jam.ft2 maka desain dapat diterima.

8. Cooler Keluaran Reaktor I (E-131)

Fungsi : menurunkan temperatur CO2 keluaran Furnace sebelum

dimasukkan ke Reaktor I Jenis : Double Pipe Exchanger

Dipakai : Pipa IPS 2 x 1 ¼ in schedule 40, panjang = 20 ft Jumlah : 1 unit

Fluida panas

Laju alir bahan masuk = 1.124,7002 kg/jam = 2.479,5525 lbm/jam Temperatur awal (T1) = 900 °C = 1652 °F

Temperatur akhir (T2) = 30 0C = 86 °F

Fluida dingin

Laju alir cairan masuk = 13.054,07 kg/jam = 28.779,4592 lbm/jam Temperatur awal (t1) = 10 °C = 50 °F

Temperatur akhir (t2) = 30 °C = 86 °F

(1) t = beda suhu sebenarnya

Fluida Panas Fluida dingin Selisih

T1 = 1652 F

Temperatur yang

lebih tinggi t2 = 86 F t1 = 1566 F

T2 = 86 F

Temperatur

yang lebih rendah t1 = 50 F t2 = 36 F

T1 – T2 = 1566 F Selisih t2 – t1 = 36 F t2 – t1 = -1530 F 539 , 405 1566 36 ln 1530 -Δt Δt ln Δt Δt LMTD 1 2 1 2 F maka t = LMTD = 405,539 F (2) Tc dan tc 869 2 86 1652 2 T T T 1 2 c F 68 2 36 50 2 t t tc 1 2 F

Dalam perancangan ini digunakan cooler dengan spesifikasi: - Jenis Pipa = 2 x 1 ¼ in IPS, schedule 40

- Panjang tube (L) = 20 ft = 6,096 m

- Diameter luar pipa dalam (D1) = 1,66 in = 0,1383 ft

- Diameter dalam annulus (D2) = 2,067 in = 0,17225 ft

(3) Dari Tabel 8, hal. 840, Kern, 1965, cooler untuk fluida dingin air dan fluida panas gas, diperoleh UD = 2-50, dan faktor pengotor (Rd) = 0,003 Diambil UD =

50 btu/jamft2F

Luas permukaan untuk perpindahan panas,

2 o o 2 D ft 079 , 51 F 539 , 405 F ft jam btu 50 btu/jam 3560 1.035.729, Δt U Q A

Karena A < 200 ft2,maka dipakai HE jenis double pipe exchanger.

Fluida panas : Annulus, gas CO2

(4) Flow Area (aa)

Diameter ekivalen (Da) = = 0,0761 ft (5) Kecepatan massa (Ga) a a W G a (Pers. (7.2), Kern) 2 ft jam m lb 299.855,71 0083 , 0 2.479,5525 a G (6) Bilangan Reynold Pada Tc = 869 F = 0,047 cP = 0,1137 lbm/ft2jam (Gbr. 15, Kern) μ a G a D a Re (Pers. (7.3), Kern) 75 200.828,39 0,1137 299.855,71 0761 , 0 a Re

(7) Nilai jH dari Gambar 24, Kern (1965), diperoleh jH = 400

(8) Pada Tc = 869 °F c = 0,3 btu/lbm°F k = 0,035 btu/jam.ft°F (9) a ho a 3 1 H k μ c D k j (Pers. (6.15b), Kern) Nilai a = 1 ho = 400 x x 1 = 183,84997 btu/jam.ft2.0F

Fluida dingin : inner pipe, air

(4) Flow area (ap)

D= Diameter dalam pipa = 1,38 in = 0,115 ft

2 0104 , 0 4 ) 2 115 , 0 .( 14 , 3 4 ) 2 ( p a D ft (5) Kecepatan massa

p a w p G (Pers. (7.2), Kern) 2 ft jam m lb 6082 2.772.153, 0,0104 2 28.779,459 p G (6) Bilangan Reynold Pada tc = 68 F = 1,2 cP = 2,9029 lbm/ft2jam (Gbr. 15, Kern) μ p G D p Re (Pers. (7.3), Kern) 40 239.606,51 2,9029 6082 2.772.153, 0,115 p Re

(7) Nilai jH dari Gbr. 28, Kern, diperoleh jH = 320 (8) Pada tc = 68 F

c = 1 btu/lbmF (Gbr. 3, Kern)

k = 0,34 btu/jam.ft.oF (Tabel 5, Kern)

2,0439 3 1 0,34 9029 , 2 1 3 1 k c (9) 3 1 k c D k jH i h (Pers. (6.15), Kern) Dengan nilai s = 1 F o ft jam btu i h 2,0439 1 1.142,4778 / . 2. 0,115 0,34 320 (10) 138 , 0 115 , 0 1.142,4778 io h OD ID i h hio = 949,7707 Kembali ke annulus

(10) Clean Overall coefficient, UC

949,7707 183,84997 183,84997 949,7707 o h io h o h io h c U (Pers.(6.7), Kern) 154,0333btu/jamft2F

(11) Design overall coefficient, UD

,

Rd yang dibolehkan 0,004=

+ 0,004UD = 95,309 btu/jam.ft2.0F

(12) Luas permukaan yang dibolehkan ( A ) = 26,7964 ft2

Dari. Tabel 11 Apendix Kern, untuk 1 ¼ in IPS, external surface = 0,435 lin Panjang yang dibolehkan = = 61,6009 lin ft,dipakai 80 lin ft Berarti dibutuhkan 4 x 20 ft hairpin.

(13) Luas permukaan Aktual (Aa)= 80 lin ft x 0,435 ft = 34,8 ft2

Desain UD aktual =

=

73,3896 btu/jam.ft2.0FFaktor pengotor, Rd 0,0071 3896 , 73 0333 , 154 3896 , 73 0333 , 154 D U C U D U C U d R (Pers. (6.10), Kern)

Rd hitung ≥ Rd batas (0,003), maka spesifikasi cooler dapat diterima.

Pressure drop

Fluida panas : Gas CO2, Annulus

(1) Nilai Re’ untuk pressure drop

Da’ = (D2 – D1) = (0,17225 -0,1383) = 0,0339 ft

= 89.448,6557 (pers. 3.47b,Kern) f = 0,0056 s = 1,53 (tabel 6, Kern) ρ = 62,5 x 1,53 = 80,625

(2) ' . 2 . 8 10 3,14. 2. L 2 a G f 4. a ΔF a D

psi 1,3438 0,0039 80,625 8 10 4,18 2. ) 80 ( 2 299.855,71 0,0056 4 a ΔF 2 (3) V = == 1,033 fps F1 = 4 x = 4 x = 34,3665 ∆Pa = = = 1,0764 psi

∆Pa yag diijinkan < 2 psi

Fluida dingin : air, inner pipe

(1) Untuk Rep = 239.606,5140 (pers. 3.47b,Kern) f = 0,0049 s = 1 (tabel 6, Kern) ρ = 62,5 x 1 = 62,5 (2) D . 2 . 9 10 3,14. 2. L 2 p G f 4. p ΔF

psi 3,2432 0,115 62,5 8 10 4,18 2. ) 80 ( 2 6082 2.772.153, 0,0049 4 p ΔF 2 (3) 144 2 p F p ΔP (Pers. (7.44), Kern)

psi 4076 , 1 144 2 62,5 3,2432 p ΔP 9. Belt Conveyor (J-141)

Fungsi : Memindahkan CaoMgO ke Hammer Mill Jenis : 450 Through Belt Conveyor

Bahan konstruksi : Sheet Iron Jumlah : 1 unit Kondisi penyimpanan:

Temperatur = 900°C

Tekanan = 1 atm = 14,696 psia

Laju alir massa CaoMgO = 1.229,299 kg/jam Faktor kelonggaran = 20 %

Kapasitas Belt Conveyor = (1+0,2) x 1.229,299 kg/jam = 1.475,1596 kg/jam = 0,409 kg/s Spesifikasi berdasarkan kapasitas di atas menurut Tabel 21.7 (Perry,1950) : Desain Jarak Pengangkutan (L) = 20 m

Sudut Kemiringan = 50

Angle of Repose = 0

Kecepatan Belt (Vs) = 300 ft/menit = 1,52 m/s (normal)

Lebar Belt (W) = 0,46 m

Perhitungan :

Panjang Aktual Belt (La) =

=

= 20,07 mKenaikan Conveyor (∆Z) = L x tan0 Sudut kemiringan =20xtan05 = 1,749 m Perhitungan Daya Belt Conveyor dari pers. 12.52b (Timmerhause,2004) Daya Kosong (Pempty) = C1 x Vs

Dimana : C1 = Konstanta daya untuk setiap m/s kecepatan belt (kW/(m/s))

Vs = Kecepatan Belt (m/s)

Dari Gambar 12.58 (Timmerhause,2004),didapat nilai C1 = 0,8

Sehingga, Pempty = 0,8 kW/(m/s) x 1,52 m/s = 1,219 kW Daya Horizontal Belt (Phorizontal) = 0,0295 x

Dimana : La = Panjang Aktual Belt

= Kapasitas Belt

Daya Vertikal Belt (Pvertical) = 9,69 x 10-3 .∆Z Dimana : ∆Z = Kenaikan Conveyor

= Kapasitas Belt

Sehingga, Pvertical = 9,69 x 10-3.(0,43 m).(0,409 kg/s) = 0,006 kW Daya Total Belt Conveyor (P) = Pempty + Phorizontal + Pvertical

= 1,219 kW + 0,007 kW + 0,006 kW = 1,233 kW = 1,654 hp ≈ diambil 2 hp

10. Closed Compartment Cooler Conveyor (X–140)

Fungsi : mendinginkan produk CaOMgO dengan menggunakan udara pendingin

Jenis : Closed Compartment Cooler Conveyor dengan blower untuk mensirkulasikan udara pendingin ke campuran umpan

Bahan Konstruksi : Sheet Iron Jumlah : 1 unit Kondisi Operasi :

Temperatur = 30°C

Tekanan = 1 atm = 14,696 psia

Densitas Udara = 1,1676 kg/m3 (Perry,1950) Laju alir massa CaoMgO = 1.229,299 kg/jam

Laju udara pendingin = 28.699,25 kg/jam Faktor kelonggaran = 20 %

Kapasitas Belt Conveyor = (1+0,2) x 1.229,299 kg/jam = 1.475,1596 kg/jam = 0,409 kg/s Spesifikasi berdasarkan kapasitas di atas menurut Tabel 21.7 (Perry,1950) : Desain Jarak Pengangkutan (L) = 20 m

Sudut Kemiringan = 50

Angle of Repose = 0

Kecepatan Belt (Vs) = 300 ft/menit = 1,52 m/s (normal)

Lebar Belt (W) = 0,46 m

Perhitungan :

Panjang Aktual Belt (La) =

=

= 20,07 mPerhitungan Daya Belt Conveyor dari pers. 12.52b (Timmerhause,2004) Daya Kosong (Pempty) = C1 x Vs

Dimana : C1 = Konstanta daya untuk setiap m/s kecepatan belt (kW/(m/s))

Vs = Kecepatan Belt (m/s)

Dari Gambar 12.58 (Timmerhause,2004),didapat nilai C1 = 0,8

Sehingga, Pempty = 0,8 kW/(m/s) x 1,52 m/s = 1,219 kW Daya Horizontal Belt (Phorizontal) = 0,0295 x

Dimana : La = Panjang Aktual Belt

= Kapasitas Belt

Sehingga, Phorizontal = 0,0295 + = 0,007 kW Daya Vertikal Belt (Pvertical) = 9,69 x 10-3 .∆Z

Dimana : ∆Z = Kenaikan Conveyor = Kapasitas Belt

Sehingga, Pvertical = 9,69 x 10-3.(0,43 m).(0,409 kg/s) = 0,006 kW Daya Total Belt Conveyor (P) = Pempty + Phorizontal + Pvertical

= 1,219 kW + 0,007 kW + 0,006 kW = 1,233 kW = 1,654 hp ≈ diambil 2 hp Maka diambil daya standar 2 hp

Direncanakan untuk memakai 1 blower Jenis : Blower sentrifugal

Bahan : Carbon Steel Laju alir volumetrik udara ,

Q = laju alir massa udara / densitas udara = 35.904,61 kg/jam / 1,1676 kg/m3 = 24.579,701 m3/jam

= 14.467,0798 ft3/mnt

Daya blower dapat dihitung dengan persamaan,

P = 2,72 x 10-5 x Q x p (Perry,1999) dimana, P = Daya Blower (kW)

Q = Laju Volumetrik udara (m3/jam) p= Tekanan Standar (atm)

Sehingga P = 2,72 x 10-5 x 24.579,701 m3/jam x 1 atm = 0,6685 kW = 0,8965 hp ≈ diambil 1 hp

11. Bucket Elevator (J-142)

Fungsi : Memindahkan CaOMgO untuk dihaluskan ke dalam

Hammer Mill

Jenis : Spaced Bucket Elevator Bahan konstruksi : Malleable Iron

Jumlah : 1 unit Kondisi penyimpanan:

Temperatur = 30°C

Tekanan = 1 atm = 14,696 psia

Laju alir massa CaOMgO = 1.229,299 kg/jam Faktor kelonggaran = 20 %

Kapasitas Bucket Elevator = (1+0,2) x 1.229,299 kg/jam = 1.475,1596 kg/jam = 0,409 kg/s Untuk Bucket Elevator kapasitas < 14 ton/jam, Tabel 21.8 (Perry,1999) spesifikasi :

Tinggi Elevator = 25 ft = 7,620 m Ukuran bucket = 6 x 4 x 4,25 in Jarak antar bucket = 12 in = 0,304 m

Kecepatan bucket = 225 ft/menit = 1,143 m/s

Kecepatan putaran = 43 rpm

Lebar belt = 7 in = 0,177 m

Perhitungan Daya yang dibutuhkan :

P = 0,07m0,63∆Z Tabel 12.14 (Timmerhaus,2004) Dimana : P = daya (kW)

m = Kapasitas Elevator (kg/s)

∆Z = Tinggi Bucket Elevator (m/s2) P = 0,07.( 0,409 kg/s).(7,620 m)

= 0,3040 kW = 0,4077 hp ≈ diambil 0,74 hp

Fungsi : Menghaluskan CaOMgO hingga 100 mesh Jenis : Hinged Hammer Pulverized

Bahan konstruksi : Malleable Iron Jumlah : 1 unit

Kondisi penyimpanan:

Temperatur = 30°C

Tekanan = 1 atm = 14,696 psia

Laju alir massa batu dolomit = 1.229,299 kg/jam Faktor kelonggaran = 20 %

Kapasitas Hammer Mill = (1+0,2) x 1.229,299 kg/jam = 1475,1596 kg/jam

Ukuran CaOMgO :

Diameter masuk (Din) = 0,25 mm = 0,00025 m

Diameter keluar (Dout) = 0,15 mm = 0,00015 m

Work Index (Wi) = 11,31 kWh/ton Tabel 12.2 (Wallas,1988)

Berdasarkan kapasitas, dipilih spesifikasi alat sesuai Tabel 12.9a (Wallas,1988) : Panjang Hammer Mill (P) = 2 ft

Lebar Hammer Mill (L) = 3 ft

Inside Diameter = 16 in = 0,406 m

Inside Width = 12 in = 0,279 m

Feed Opening = 12 x 12 in

- Kecepatan Kritis (Nc) = pers. 20.39 (Perry,1950)

dimana : D = Inside Diameter

Sehingga, Nc = = 66,353 rpm

- Kecepatan Aktual = 80% x Nc (Perry,1950)

= 80% x 66,353 rpm = 53,082 rpm

- Daya Penghancur = 10Wi pers. 12.3 (Wallas,1988)

dimana:Wi = Work Index (kWh/ton)

Din = Diameter masuk (m)

Sehingga, W = 10 x 11,31 kWh/ton x

= 2,081 kWh = 2,791 hp.h ≈ diambil 5 hp

13. Belt Conveyor (J-151)

Fungsi : Memindahkan CaoMgO ke Vibrating Screen Jenis : 450 Through Belt Conveyor

Bahan konstruksi : wire rubber Jumlah : 1 unit Kondisi penyimpanan:

Temperatur = 30°C

Tekanan = 1 atm = 14,696 psia

Laju alir massa CaoMgO = 1.229,299 kg/jam Faktor kelonggaran = 20 %

Kapasitas Belt Conveyor = (1+0,2) x 1.229,299 kg/jam = 1.475,1596 kg/jam = 0,409 kg/s Spesifikasi berdasarkan kapasitas di atas menurut Tabel 21.7 (Perry,1950) : Desain Jarak Pengangkutan (L) = 5 m

Sudut Kemiringan = 50

Angle of Repose = 0

Kecepatan Belt (Vs) = 300 ft/menit = 1,52 m/s (normal)

Lebar Belt (W) = 0,46 m

Perhitungan :

Panjang Aktual Belt (La) =

=

= 5,01 mKenaikan Conveyor (∆Z) = L x tan0 Sudut kemiringan =5xtan05 = 0,43 m Perhitungan Daya Belt Conveyor dari pers. 12.52b (Timmerhause,2004) Daya Kosong (Pempty) = C1 x Vs

Dimana : C1 = Konstanta daya untuk setiap m/s kecepatan belt (kW/(m/s))

Vs = Kecepatan Belt (m/s)

Dari Gambar 12.58 (Timmerhause,2004),didapat nilai C1 = 0,5

![Tabel LB.6 Panas Reaksi Pembentukan [kJ/kmol]](https://thumb-ap.123doks.com/thumbv2/123dok/4593172.3349141/21.892.164.744.124.195/tabel-lb-panas-reaksi-pembentukan-kj-kmol.webp)