LAMPIRAN A

PERHITUNGAN NERACA MASSA

Basis Perhitungan : 1 jam operasi. Waktu Operasi : 330 hari. Satuan Operasi : kg/jam.

Kapasitas Produksi : 5000 ton / hari = 208.333,33 kg/jam

Pra Rancangan Pembuatan Molases Pada Pabrik Gula dengan kapasitas bahan baku 5000 ton / hari mempunyai komposisi bahan baku dan produk dengan persentase sebagai berikut :

• Komposisi Nira Kental : (Pabrik Gula Sei Semayang, 2007) Nira : 85 %

Air : 15 %

• Komposisi Molases/Produk : (Pabrik Gula Sei Semayang, 2007) Nira : 89,16 %

Air : 10,84 %

Misal :

Nira : A

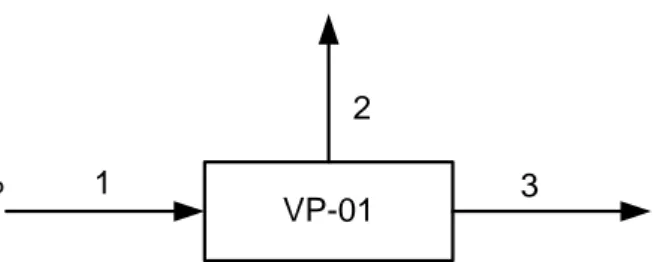

LA-1. Neraca Massa Pada Vacuum Pan 01 (VP-01) VP-01 1 2 3 A= 85 % B= 15% A = ... B = … B

Gambar LA.1. Neraca Massa Pada Vacuum Pan 01 Neraca Massa Total :

F1 = F2 + F3 F ……….(1) 2 + F3 F = 208.333,33 kg/jam 2 B = 5 % x F1B Neraca Massa Komponen :

F1 X 1A = 177.083,33 kg/jam = 208.333,33 kg/jam x 0,85 F1 X1B = 31.249,99 kg/jam = 208.333,33 kg/jam x 0,15 F2B = 5 % x F1B F 2 B = 1.562,49 kg/jam = 5 % x 31.249,99 kg/jam F3 X3A = F1 X1A = 177.083,33 kg/jam F3 X3B = F1X1B – F2X2B = 31.249,99 kg/jam – 1.562,49 kg/jam = 29.687,5 kg/jam

Tabel LA-1. Neraca Massa Pada Vacuum Pan 01 (VP-01) Komponen Masuk (kg/jam) Keluar (kg/jam)

1 2 3

A 177.083,33 - 177.083,33

B 31.249,99 1.562,49 29.687,5

TOTAL 208.333,33 208.333,33

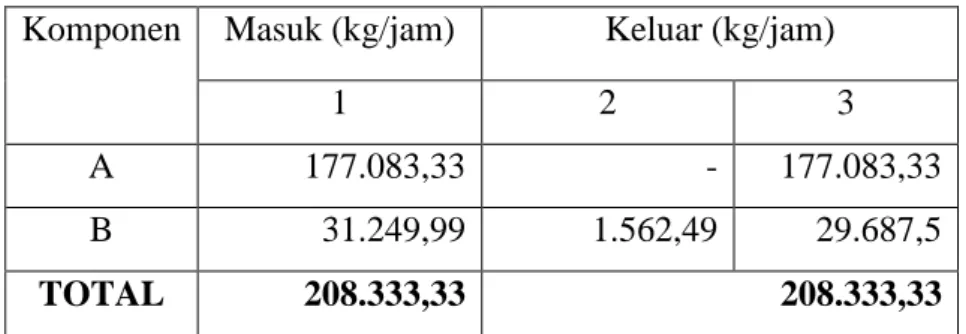

LA-2. Neraca Massa Pada Centrifugal 01 (C-01)

C-01 3 4 5 A= 85,64 % B= 14,36% A = ... B = … A

Gambar LA.2. Neraca Massa Pada Centrifugal 01 Neraca Massa Total :

F3 = F4 + F5 F ……….(2) 4 + F5 F = 206.770,84 kg/jam 4 A = 3 % x F3A Neraca Massa Komponen :

F4A = 3 % x F3A F 4 A =.5,312,49 kg/jam = 3 % x 177.083,33 kg/jam F5 X5B = F3 X3B = 29.687,5 kg/jam

F5 X5A = F3X3A – F4X4A

= 177.083,33 kg/jam – 5.312,49 kg/jam

Tabel LA-2. Neraca Massa Pada Centrifugal 01 (C-01) = 171.770,84 kg/jam

Komponen Masuk (kg/jam) Keluar (kg/jam)

3 4 5

A 177.083,33 5.312,49 171.770,84

B 29.678,5 - 29.678,5

TOTAL 206.770,84 206.770,84

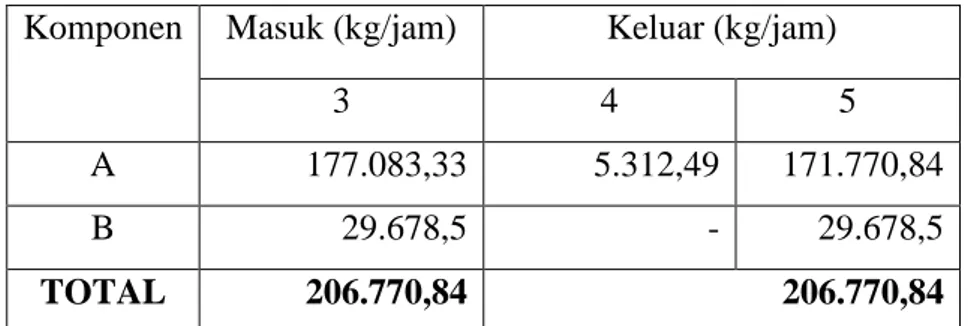

LA-3. Neraca Massa Pada Vacuum Pan 02 (VP-02)

VP-02 6 10 8 A= 85,26 % B= 14,74% A = ... B = … B

Gambar LA.3. Neraca Massa Pada Vacuum Pan 02 Neraca Massa Total :

F6 = F8 + F10 F ……….(3) 8 + F10 F = 201.458,35 kg/jam 10 B = 5 % x F6B Neraca massa komponen :

F10B = 5 % x F6B F 10 B = 1.484,37 kg/jam = 5 % x 29.687,5 kg/jam

F8 X8A = F6 X6A

= 137.416,67 kg/jam F8 X8B = F6X6B – F10X10B

= 29.687,5 kg/jam – 1.483,37 kg/jam

Tabel LA-3. Neraca Massa Pada Vacuum Pan 02 (VP-02) = 28.203,13 kg/jam

Komponen Masuk (kg/jam) Keluar (kg/jam)

6 8 10

A 171.770,84 171.770,84 -

B 29.687,5 28.203,13 1.484,37

TOTAL 201.458,35 201.458,35

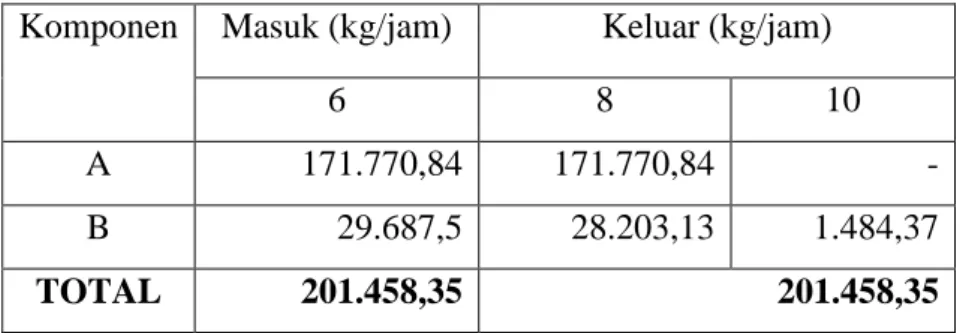

LA-4. Neraca Massa Pada Centrifugal 02 (C-02)

C-01 8 9 11 A= 85,89 % B= 14,11% A = ... B = … A

Gambar LA.4. Neraca Massa Pada Centrifugal 02 Neraca Massa Total :

F8 = F9 + F11 F ……….(4) 9 + F11 F = 199.997,98 kg/jam 9 A = 3 % x F8A

Neraca Massa Komponen : F9A = 3 % x F8A F 9 A = 5.153,12 kg/jam = 3 % x 171.770,84 kg/jam F11 X11B = F8 X8B = 28.203,13 kg/jam F11 X11A = F8X8A – F9X9A = 171.770,84 kg/jam – 5.153,12 kg/jam

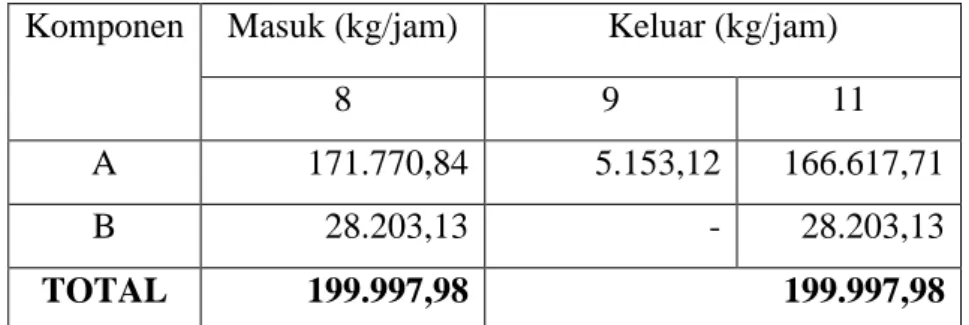

Tabel LA-4. Neraca Massa Pada Centrifugal 02 (C-02) = 166.617,71 kg/jam

Komponen Masuk (kg/jam) Keluar (kg/jam)

8 9 11

A 171.770,84 5.153,12 166.617,71

B 28.203,13 - 28.203,13

TOTAL 199.997,98 199.997,98

LA-5. Neraca Massa Pada Mixer 01 (M-01)

M-01 5 7 9 A A = 95 % B = … A 19 B

Neraca Massa Total : F5 + F9 + F19 = F7 5.213,49 kg/jam + 5.153,12 kg/jam + F ……….(5) 19 = F7 10.366,61 kg/jam + F 19 = F7 F 19 = 10% x (F5 + F9)

Neraca Massa Komponen :

10.366,61 kg/jam = F7 + F 10.366,61 kg/jam = F 19 7 + 10% x (F5 + F9) 10.366,61 kg/jam+10%x(10.366,61 kg/jam) = F F 7 7 = 11.403,27 kg/jam F19 = 10% x (10.366,61 kg/jam) = 1.036,66 kg/jam F7 X7A = 10.833,11 kg/jam = 11.403,27 kg/jam x 0,95 F7 = F7X7A + F7X7B F 7 X7B = 570,16 kg/jam = 11.403,27 kg/jam – 10.833,11 kg/jam

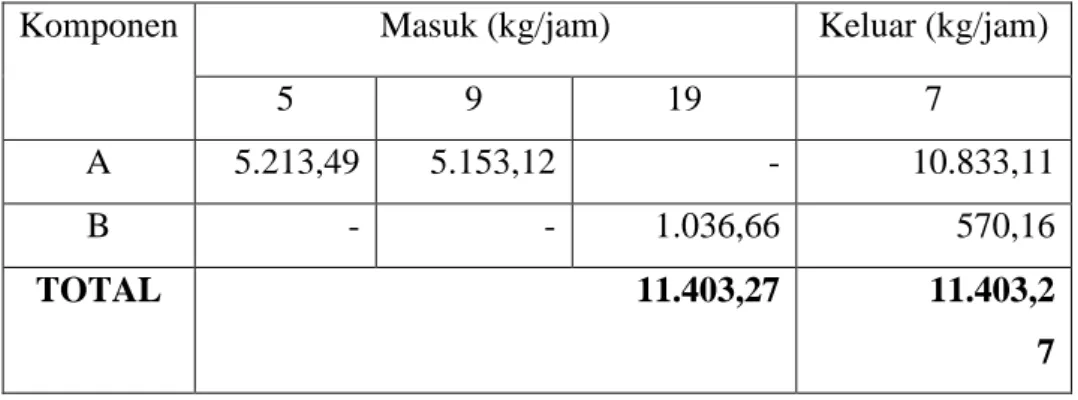

Tabel LA-5. Neraca Massa Pada Mixer 01 (M-01)

Komponen Masuk (kg/jam) Keluar (kg/jam)

5 9 19 7

A 5.213,49 5.153,12 - 10.833,11

B - - 1.036,66 570,16

TOTAL 11.403,27 11.403,2

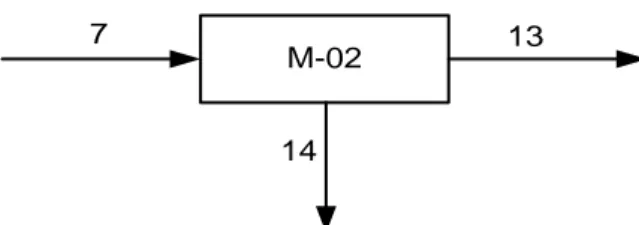

LA-6. Neraca Massa Pada Mixer 02 (M-02) M-02 7 14 13 A= 95 % B= 5% A = ... B = … A

Gambar LA.6. Neraca Massa Pada Mixer 02 Neraca Massa Total :

F7 = F13 + F14 F ……….(6) 13 + F14 F = 11.403,27 kg/jam 14 A = 0,01 % x F7A Neraca Massa Komponen :

F14A = 0,01 % x F7A F 14 A = 1.08 kg/jam = 0,01 % x 10.833,11 kg/jam F13 X13B = F7 X7B = 570,16 kg/jam F13 X13A = F7X7A – F14X14A = 10.833,11 kg/jam – 1,08 kg/jam = 10.832,03 kg/jam

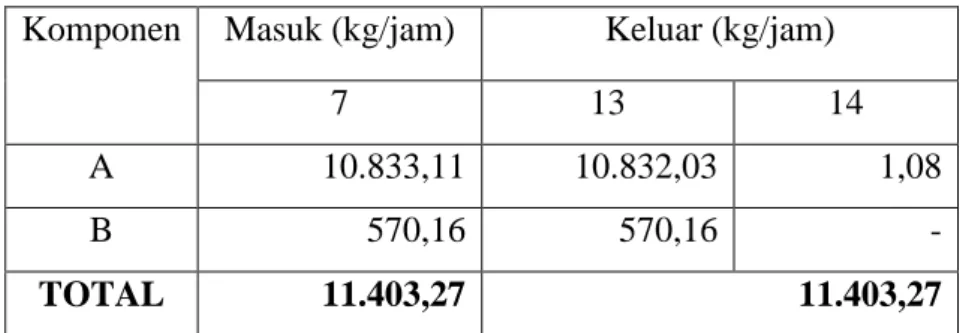

Tabel LA-6. Neraca Massa Pada Mixer 02 (M-02) Komponen Masuk (kg/jam) Keluar (kg/jam)

7 13 14

A 10.833,11 10.832,03 1,08

B 570,16 570,16 -

TOTAL 11.403,27 11.403,27

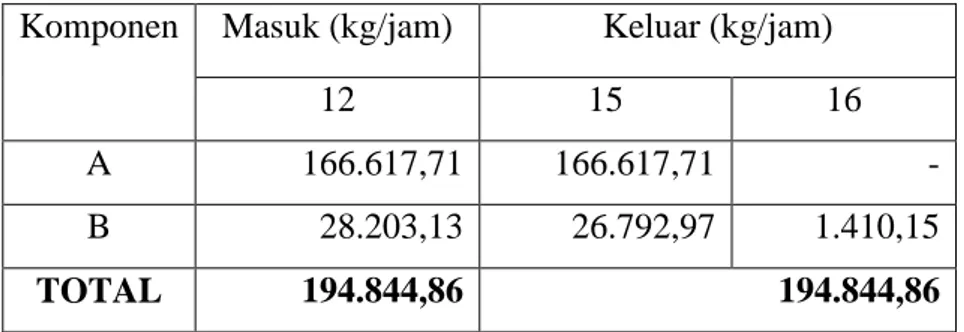

LA-7. Neraca Massa Pada Vacuum Pan 03 (VP-03)

VP-03 12 16 15 A= 85,52 % B= 14,47% A = ... B = … B

Gambar LA.7. Neraca Massa Pada Vacuum Pan 03 Neraca Massa Total :

F12 = F15 + F16 F ……….(3) 15 + F16 F = 194.844,86 kg/jam 16 B = 5 % x F12B Neraca Massa Komponen :

F16B = 5 % x F12B F 16 B = 1.410,15 kg/jam = 5 % x 28.203,13 kg/jam F15 X15A = F12 X12A = 166.617,71 kg/jam

F15 X15B = F12X12B – F16X16B

= 28.203,13 kg/jam – 1.410,15 kg/jam

Tabel LA-7. Neraca Massa Pada Vacuum Pan 03 (VP-03) = 26.792,97 kg/jam

Komponen Masuk (kg/jam) Keluar (kg/jam)

12 15 16

A 166.617,71 166.617,71 -

B 28.203,13 26.792,97 1.410,15

TOTAL 194.844,86 194.844,86

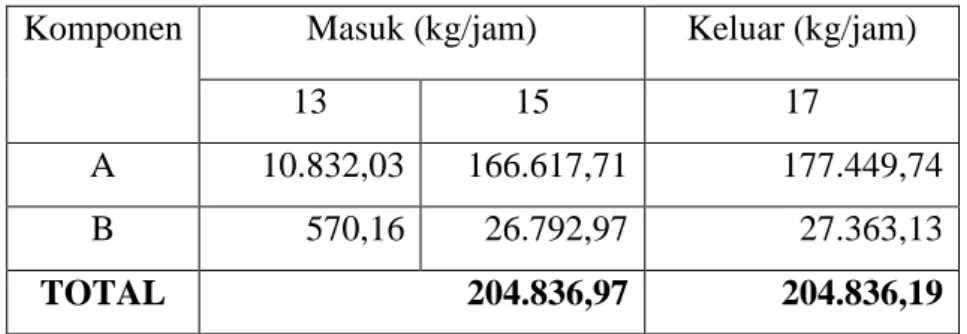

LA-8. Neraca Massa Pada Centrifugal 03 (C-03)

C-03 13 17 15 A= 94,99 % B= 5,01% A = 88,81%B = 11,19 % A = ... B = …

Gambar LA.8. Neraca Massa Pada Centrifugal 03 Neraca Massa Total :

F17 = F13 + F15 F ……….(8) 17 = 204.836,9 kg/jam = 193.434,71 kg/jam + 11.402,19 kg/jam

Neraca Massa Komponen : F17 X17A = F13X13A + F15X15A = 10.832,03 kg/jam + 166.617,71 kg/jam = 177.449,74 kg/jam F17 X17B = F13X13B + F15X15B = 570 16 kg/jam + 26.792,97 kg/jam = 27.363,13 kg/jam

Tabel LA-8. Neraca Massa Pada Centrifugal 03 (C-03) Komponen Masuk (kg/jam) Keluar (kg/jam)

13 15 17

A 10.832,03 166.617,71 177.449,74

B 570,16 26.792,97 27.363,13

LAMPIRAN B

PERHITUNGAN NERACA ENERGI

Basis Perhitungan = 1 Jam Operasi Suhu Referensi = 250C (298 Satuan Perhitungan = kJ/jam

K)

B.1. Sifat Fisik Bahan

B.1.1. Kapasitas Panas/Cp

Harga kapasitas panas (Cp) untuk masing-masing bahan yang digunakan adalah (Perrys, 1997): Cp Nira / A = 602,81 J/mol.K Cp Air (H2 BM Nira / A = 180 kg/kmol O) / B = 75,24 J/mol.K BM Air (H2O) / B = 18 kg/kmol

LB-1. Neraca Energi Pada Vacuum Pan 01 (VP-01)

1 2 Steam P = 1,013 bar T = 980C Kondensat P = 1,013 bar T = 700C A B P = 1,013 bar T = 300C A B P = 1,013 bar T = 700C 3 B P = 1,013 bar T = 700C VP-01

Tabel LB-1. ∆H Komponen

Bahan Masuk Pada Vacuum Pan 01 (VP-01)

M (kg) n (kmol) Cp (kJ/kmol.K) ∆T (K) n.Cp.dT (kJ) A 177.083.33 983.79 602,81 5 2.965.192,25 B 31.249.99 1.736.11 75,24 5 653.124,58 TOTAL 3.618.316,83 Tabel LB-2. ∆H Komponen

Bahan Keluar Dari Vacuum Pan 01 (VP-01)

M (kg) n (kmol) Cp (kJ/kmol.K) ∆T (K) n.Cp.dT (kJ) A 177.083,33 983,79 602,81 45 26.686.730,25 B 29.687,50 1.649,30 75,24 45 5.584.199,94 B 1.562,49 86,80 75,24 45 293.887,44 TOTAL 32.564.817,63 dQ = Qout – Qin = (32.564.817,63 – 3.618.316,83) kJ = 28.946.500,80 kJ/jam

Maka panas yang dilepas steam sebesar 28.946.500,80 kJ/jam.

Vacuum Pan (VP-01) membutuhkan panas sebesar 28.946.500,80 kJ/jam. Untuk mencapai kondisi Vacuum Pan (VP-01) digunakan saturated steam yang masuk pada suhu 980C; 1,013 bar. Dari Appendix steam tabel 8, Reklaitis (1983) diperoleh bahwa pada suhu 980

−

H

C; 1,013 bar besar entalpi ( ) steam adalah 2.673 kJ/kg. Steam keluar sebagai kondensat pada suhu 700C; 1,013 bar. Dari Appendix steam tabel 8, Reklaitis (1983) diperoleh uap air pada suhu 700C; 1,013 bar mempunyai besar entalpi sebesar 293 kJ/kg.

Sehingga jumlah steam yang dibutuhkan adalah : m = L steam H H dQ − − = 293 673 . 2 ,80 28.946.500 − = 12.162,39 kg/jam

LB-2. Neraca Energi Pada Vacuum Pan 02 (VP-02)

12 16 Steam P = 1,013 bar T = 980C Kondensat P = 1,013 bar T = 800C A B P = 1,013 bar T = 650C A B P = 1,013 bar T = 800C 15 B P = 1,013 bar T = 800C VP-02

Gambar LB-2. Neraca Energi Pada Vacuum Pan 02 (VP-02) Tabel LB-3. ∆H

Komponen

Bahan Masuk Pada Vacuum Pan 02 (VP-02)

M (kg) n (kmol) Cp (kJ/kmol.K) ∆T (K) n.Cp.dT (kJ) A 171.770,84 954,28 602,81 40 23.009.981,07 B 29.687,50 1.649,30 75,24 40 4.963.733,28 TOTAL 27.973.714,35 Tabel LB-4. ∆H Komponen

Bahan Keluar Dari Vacuum Pan 02 (VP-02)

M (kg) n (kmol) Cp (kJ/kmol.K) ∆T (K) n.Cp.dT (kJ) A 171.770,84 954,28 602,81 55 31.638,97 B 28.203,13 1.566,84 75,24 55 6.483.897,29 B 1.484,37 82,46 75,24 55 341.235,97 TOTAL 38.463,857,23

dQ = Qout – Qin

= (38.463.857,23 – 27.973.714,35) kJ

= 10.490.142,88 kJ/jam

Maka panas yang dilepas steam sebesar 10.490.142,88 kJ/jam.

Vacuum Pan 02 (VP-02) membutuhkan panas sebesar 10.490.142,88 kJ/jam. Untuk mencapai kondisi Vacuum Pan 02 (VP-02) digunakan saturated steam yang masuk pada suhu 980C; 1,013 bar. Dari Appendix steam tabel 8, Reklaitis (1983) diperoleh bahwa pada suhu 980

−

H C; 1,013 bar besar entalpi ( ) steam adalah 2.673 kJ/kg. Steam keluar sebagai kondensat pada suhu 800C; 1,013 bar. Dari Appendix steam tabel 8, Reklaitis (1983) diperoleh uap air pada suhu 800

Sehingga jumlah steam yang dibutuhkan adalah :

C; 1,013 bar mempunyai besar entalpi sebesar 334,90 kJ/kg.

m = L steam H H dQ − − = 90 , 334 673 . 2 ,88 10.490.142 − = 4.486,61 kg/jam

LB-3. Neraca Energi Pada Vacuum Pan 03 (VP-03)

12 15 Steam P = 1,013 bar T = 980C Kondensat P = 1,013 bar T = 900C A B P = 1,013 bar T = 750C A B P = 1,013 bar T = 900C 16 B P = 1,013 bar T = 900C VP-03

Tabel LB-5. ∆H Komponen

Bahan Masuk Pada Vacuum Pan 03 (VP-03)

M (kg) n (kmol) Cp (kJ/kmol.K) ∆T (K) n.Cp.dT (kJ) A 166.617,71 925,65 602,81 50 27.899.553,83 B 28.203,13 1.566,84 75,24 50 5.894.452,08 TOTAL 33.794.005,91 Tabel LB-6. ∆H Komponen

Bahan Keluar Dari Vacuum Pan 03 (VP-03)

M (kg) n (kmol) Cp (kJ/kmol.K) ∆ T (K) n.Cp.dT (kJ) A 166.617,71 925,65 602,81 65 36.269.419,97 B 26.762,97 1.488,49 75,24 65 7.279.609,19 B 1.410,15 78,34 75,24 65 383.129,60 TOTAL 43.932.159,47 dQ = Qout – Qin = (43.932.159,47 – 33.794.005,91) kJ = 10.138.153,56 kJ/jam

Maka panas yang dilepas steam sebesar 10.138.153,56 kJ/jam.

Vacuum Pan 03 (VP-03) membutuhkan panas sebesar 10.138.153,56 kJ/jam. Untuk mencapai kondisi Vacuum Pan 03 (VP-03) digunakan saturated steam yang masuk pada suhu 980C; 1,013 bar. Dari Appendix steam tabel 8, Reklaitis (1983) diperoleh bahwa pada suhu 980

−

H C; 1,013 bar besar entalpi ( ) steam adalah 2.673 kJ/kg. Steam keluar sebagai kondensat pada suhu 900C; 1,013 bar. Dari Appendix steam tabel 8, Reklaitis (1983) diperoleh uap air pada suhu 900

Sehingga jumlah steam yang dibutuhkan adalah :

C; 1,013 bar mempunyai besar entalpi sebesar 377 kJ/kg.

m = L steam H H dQ − − = 377 673 . 2 ,56 10.138.153 − = 4.415,57 kg/jam

LB-4. Neraca Energi Pada Kondenser (K-01)

17 18

Air Pendingin P = 1,013 bar T = 250C

Air Pendingin Bekas P = 1,013 bar T = 300C A B P = 1,013 bar T = 900C A B P = 1,013 bar T = 300C K-01

Gambar LB-4. Neraca Energi Pada Kondenser (K-01)

Tabel LB-7 ∆H Bahan Masuk Pada Kondenser (K-01) Komponen M (kg) n (kmol) Cp (kJ/kmol.K) ∆ T (K) n.Cp.dT (kJ) A 177.449,74 985,83 602,81 60 35.656.090,94 B 27.363,13 1.520,17 75,24 60 6.862.655,45 TOTAL 42.518.746,39 Tabel LB-8. ∆ H Komponen

Bahan Keluar Dari Kondenser (K-01)

M (kg) n (kmol) Cp (kJ/kmol.K) ∆T (K) n.Cp.dT (kJ) A 177.449,74 985,83 602,81 5 2.971.340,91 B 27.363,13 1.520,17 75,24 5 571.887,95 TOTAL 3.543.228,86 dQ = Qout – Qin = (3.543.228,86 – 42.518.746,39) kJ = -38.975.517,53 kJ/jam

Digunakan air pendingin dengan temperatur masuk 250C (298 K), 1 atm dan keluar pada temperatur 300

Q = n x Cp x dT

C (303 K), 1 atm. Cp air = 75,24 Joule/mol.K (Perry, 1997). n = dT Cp Q . = 75,24 (298 303) ,53 38.975.517 -− x = 103.603,18 kmol Maka jumlah air pendingin yang digunakan adalah : m = n x BM

LAMPIRAN C

PERHITUNGAN SPESIFIKASI PERALATAN

LC-1. Tangki Nira Kental

Fungsi : untuk menampung nira kental selama 30 hari Jumlah : 10 unit

Spesifikasi :

1. Tipe : Silinder tegak dengan tutup berbentuk ellipsoidal, alas datar. 2. Bahan Konstruksi : carbon steel grade B

3. Volume :

Tabel LC-1. Komponen Bahan Yang Terdapat Pada Tangki

Komponen M (kg/jam) ρ (kg/liter) V (liter/jam)

Nira Kental 177.083,33 0,85 208.333,33

Total 177.083,33 208.333,33

(Sumber : Neraca Massa) ρ = 0,85 kg/liter x 2,2046 lb/kg x 28,317 liter/ft3

= 53,0947 lb/ft3

Direncanakan dibuat tangki sebanyak 10 unit untuk persediaan 30 hari maka : (Perry, 1997)

t = 30 hari = 30 hari x 24 jam/hari = 720 jam Faktor keamanan, fk = 20% = 0,2

Volume bahan masuk,

Vt = ( ρm) x t

= 208.333,33 liter x 720 = 149.999.997,20 liter = 149.999,99 m3

Kapasitas volume tangki, Vt = Vt (1 + fk)

= 149.999,99 (1 + 0,2 ) = 179.999,99 m

Masing-masing tangki memiliki volume sebesar =

3 10 99 , 999 . 179 = 17.999,99 m3 4. Diameter :

Tangki didesain berbentuk silinder tegak dengan tutup berbentuk ellipsoidal, alas datar.

Direncanakan perbandingan antara tinggi tangki dan tinggi head dengan diameter tangki : 2 3 = D Hs , 4 1 = D Hh Volume silinder, Vs = .D .Hs 4 1π 2 = D D 2 3 . . 4 1 π 2 = . 3 8 3 D π = 1,1775 D

Volume tutup tangki :

3 Vh = 3 24D π = 0,1309 D3 Volume tangki = Vs + Vh (Brownell, 1959) 17.999,99 m3 = 1,1775 D3 + 0,1309 D 17.999,99 m 3 3 = 1,3084 D D 3 3 1,3084 17.999,99 = = 13.757,25 m D = 3 3 3 m 13.757,25 = = 23,96 m x 3,2808 ft/m = 78,61 ft 23,96 m

5. Tinggi : Tinggi tangki, Hs = 2 3 x D = 2 3 x 23,96 = 35,94 m Tinggi tutup, Hh = 4 1 x D = 4 1 x 23,96 = 5,99 m

Tinggi total tangki = Hs + Hh

= 35,94 m + 5,99 m = Tinggi cairan dalam tangki,

41,93 m Hc = 4 2 xD xVc π = 2 96 , 23 14 , 3 99 , 999 . 17 4 x x = 39,94 m = 39,94 m x 3,2808 ft/m = 131,04 ft 6. Tekanan : Tekanan Operasi, Poperasi

Tekanan desain, = 1 atm = 14,696 psi Pdesain 144 ) 1 ( − + Hc Poperasi ρ = =14,696 + 144 ) 1 04 , 131 ( 0947 , 53 − = 14,696 + 47,95 = 62,61 psi

Faktor keamanan 20%, maka

Tekanan desain alat = 62,61 x (1,2) = 75,13 psi

7. Tebal Dinding :

Bahan konstruksi tangki carbon steel grade B

Effisiensi sambungan, E = 85% (Brownell,1959) Faktor korosi, C = 0,0125 in/tahun

Umur alat, n = 10 tahun Tebal dinding tangki :

t = ( ) 6 , 0 P Cxn fxE PxD + − (Brownell,1959) t = 13 , 75 6 , 0 85 , 0 650 . 12 12 96 , 23 13 , 75 x x x x − + (0,0125x10) t = 2,02 in + 0,125 in =

(dipilih tebal dinding standar 2,15 inchi)

2,14 in

LC-2. Vacuum Pan

Fungsi : untuk mengurangi kandungan air pada nira Jumlah : 3 unit

Spesifikasi :

1. Tipe : Silinder tegak dengan tutup berbentuk datar, alas kerucut. 2. Bahan Konstruksi : carbon steel grade B

3. Volume :

Tabel LC-2. Komponen Bahan Yang Terdapat Pada Vacuum Pan

Komponen M (kg/jam) ρ (kg/liter) V (liter/jam)

Nira Kental 177.083,33 0,85 208.333,33

Total 177.083,33 208.333,33

(Sumber : Neraca Massa) ρ = 0,85 kg/liter x 2,2046 lb/kg x 28,317 liter/ft3

= 53,0947 lb/ft3 Waktu tinggal nira dalam vacuum pan (t) = 1 jam

(Perry, 1997)

Volume bahan masuk,

Vt = ( ρm) x t

= 208.333,33 liter x 1 = 208.333,33 liter = 208,33 m

Kapasitas volume tangki, 3

Vt = Vt (1 + fk)

= 208,33 (1 + 0,2 ) = 249,99 m3

4. Diameter :

Tangki didesain berbentuk silinder tegak dengan tutup datar, alas kerucut. Direncanakan perbandingan antara tinggi tangki dan tinggi head dengan diameter tangki : 2 3 = D Hs , 4 1 = D Hh Volume silinder, Vs = .D .Hs 4 1π 2 = D D 2 3 . . 4 1 π 2 = . 3 8 3 D π = 1,1775 D

Volume alas tangki :

3 Va = 3 24D π = 0,1309 D3 Volume tangki = Vs + Va (Brownell, 1959) 249,99 m3 = 1,1775 D3 + 0,1309 D 249,99 m 3 3 = 1,3084 D D 3 3 1,3084 249,99 = = 191,07 m3

D = 3 3 m 191,07 = = 5,76 m x 3,2808 ft/m = 18,94 ft 5,76 m 5. Tinggi : Tinggi tangki, Hs = 2 3 x D = 2 3 x 5,76 = 8,64 m Tinggi alas, Ha = 4 1 x D = 4 1 x 5,76 = 1,44 m

Tinggi total tangki = Hs + Ha

= 8,64 m + 1,44 m = Tinggi cairan dalam tangki,

10,08 m Hc = 4 2 xD xVc π = 2 76 , 5 14 , 3 99 , 49 2 4 x x = 9,59 m = 9,59 m x 3,2808 ft/m = 31,49 ft 6. Tekanan : Tekanan Operasi, Poperasi

Tekanan desain, = 1 atm = 14,696 psi Pdesain 144 ) 1 ( − + Hc Poperasi ρ = =14,696 + 144 ) 1 49 , 31 ( 0947 , 53 − = 14,696 + 11,24 = 25,94 psi

Faktor keamanan 20%, maka

7. Tebal Dinding :

Bahan konstruksi tangki carbon steel grade B

Maksimum allowed stress, f = 12.650 psi (Brownell,1959) Effisiensi sambungan, E = 85% (Brownell,1959) Faktor korosi, C = 0,0125 in/tahun

Umur alat, n = 10 tahun Tebal dinding tangki :

t = ( ) 6 , 0 P Cxn fxE PxD + − (Brownell,1959) t = 12 , 31 6 , 0 85 , 0 650 . 12 12 76 , 5 12 , 31 x x x x − + (0,0125x10) t = 0,75 in + 0,125 in =

(dipilih tebal dinding standar 0,90 inchi)

0,87 in

Jacket steam,

Kebutuhan steam = 12.162,39 kg/jam

Panas steam = 28.946.500,80 kJ/jam (Neraca Energi) Temperatur steam masuk = 980C = 176,40 0

Temperatur steam keluar = 70

F 0

C = 126 0

Diameter luar vacuum pan = diameter dalam + 2x tebal dinding F

= 18,94 x 12 in + 2 x 2 in = 231,28 in Asumsi jarak jaket = 5 in

Diameter dalam jaket = 231,28 in + 2 x 5 in = 241,28 in

Luas permukaan perpindahan panas, A = T x U dQ D ∆ Dimana :

dQ = panas yang yang dibawa oleh air pendingin, BTU/jam = 28.946.500,80 kJ/jam = 27.499.175,76 BTU/jam ∆ T = perbedaan temperatur fluida masuk dan keluar

= T1 = 176,40 0F, T2 = 126 0 U

F, ΔT = 50,4

D = koefisien perpindahan panas, BTU/jam.0F.ft Besar U

2

D berada antara 50 – 150 BTU/jam.0F.ft2 U

(Perry, 1997) D yang diambil adalah 50 BTU/jam.0F.ft

Sehingga, 2 A = 4 , 50 50 ,76 27.499.175 x = 10.912,37 ft Tinggi jaket steam,

2 H = xD A π = 3,14 20,10 10.912,37 x = 172,89 ft Tekanan jaket steam,

P desain = P operasi 144 ) 1 (Hc− ρ + Dimana : ρ = 62,2 lb/ft3 P

, tekanan operasi 14,696 psi

desain 144 ) 1 89 , 172 ( 2 , 62 − = 14,696 + = 88,95 psi

Tebal jaket pendingin,

t = ( ) 6 , 0 85 , 0 650 . 12 12 Cxn P x PxDx + − t = (0,0125 10) 95 , 88 6 , 0 85 , 0 650 . 12 12 10 , 20 95 , 88 x x x x x + −

t = 2,00 in + 0,125 in =

(dipilih tebal dinding standar 2,15 inchi)

2,12 in

Ejektor, Pob P

= tekanan operasi dalam tangki = 0,5 bar oa

P

= tekanan steam yang masuk ke ejektor = 16 bar 03

Pob P03

= tekanan yang keluar dari ejektor = 1 atm = 1,01325 bar

= 5 , 0 01325 , 1 = 2,0265 , = = 16 5 , 0 Poa Pob 0,03125

Dari figure 10-102 Perrys (1997) diperoleh :

50 1 2 = A A , =15 wa wb

wb = jumlah uap air yang dikeluarkan = 1.562,49 kg/jam (Neraca Energi) Sehingga jumlah steam yang diperlukan adalah :

wa = 8 , 3 wb = 15 1.562,49 = 104,17 kg/jam

LC-3. Centrifugal (C-01)

Fungsi : untuk mencampur nira dengan air sehingga memperkecil gumpalan nira

Jumlah : 3 unit Spesifikasi :

1. Tipe : Silinder tegak dengan tutup berbentuk datar, alas kerucut. 2. Bahan Konstruksi : carbon steel grade B

3. Volume :

Tabel LC-3. Komponen Bahan Yang Terdapat Pada Centrifugal

Komponen M (kg/jam) ρ (kg/liter) V (liter/jam)

Nira 177.083,33 0,850 208.333,33

Air 29.687,50 0,995 31.250,00

Total 206.770,84 219.298,24

(Sumber : Neraca Massa) ρ = 24 , 298 . 219 84 , 770 . 206 = 0,94 kg/liter x 2,2046 lb/kg x 28,317 liter/ft3 = 58,86 lb/ft3

Waktu tinggal dalam centrifugal (t) = 1 jam

Faktor keamanan, fk = 20% = 0,2 Volume bahan masuk,

Vt = ( ρm) x t

= 219.968,97 liter x 1 = 219.968,97 liter = 219,97 m

Kapasitas volume tangki, 3

Vt = Vt (1 + fk)

4. Diameter :

Tangki didesain berbentuk silinder tegak dengan tutup datar, alas kerucut. Direncanakan perbandingan antara tinggi tangki dan tinggi head dengan diameter tangki : 2 3 = D Hs , 4 1 = D Hh Volume silinder, Vs = .D .Hs 4 1π 2 = D D 2 3 . . 4 1 π 2 = . 3 8 3 D π = 1,1775 D

Volume alas tangki :

3 Va = 3 24D π = 0,1309 D3 Volume tangki = Vs + Va (Brownell, 1959) 263,96 m3 = 1,1775 D3 + 0,1309 D 263,96 m 3 3 = 1,3084 D D 3 3 1,3084 263,96 = = 201,74 m D = 3 3 3 m 201,74 = = 14,20 m x 3,2808 ft/m = 46,59 ft 14,20 m 5. Tinggi : Tinggi tangki, Hs = 2 3 x D = 2 3 x 14,20 = 21,30 m

Tinggi alas, Ha = 4 1 x D = 4 1 x 14,20 = 3,55 m

Tinggi total tangki = Hs + Ha

= 21,30 m + 3,55 m = Tinggi cairan dalam tangki,

24,85 m Hc = 4 2 xD xVc π = 2 20 , 14 14 , 3 96 , 263 4 x x = 23,68 m = 23,68 m x 3,2808 ft/m = 77,69 ft 6. Tekanan : Tekanan Operasi, Poperasi

Tekanan desain, = 1 atm = 14,696 psi Pdesain 144 ) 1 ( − + Hc Poperasi ρ = =14,696 + 144 ) 1 69 , 7 7 ( 79 , 71 − = 14,696 + 31,35 = 46,04 psi

Faktor keamanan 20%, maka

Tekanan desain alat = 46,04 x (1,2) = 55,25 psi

7. Tebal Dinding :

Bahan konstruksi tangki carbon steel grade B

Maksimum allowed stress, f = 12.650 psi (Brownell,1959) Effisiensi sambungan, E = 85% (Brownell,1959) Faktor korosi, C = 0,0125 in/tahun

Tebal dinding tangki : t = ( ) 6 , 0 P Cxn fxE PxD + − (Brownell,1959) t = 25 , 55 6 , 0 85 , 0 650 . 12 12 20 , 14 25 , 55 x x x x − + (0,0125x10) t = 0,88 in + 0,125 in =

(dipilih tebal dinding standar 1,10 inchi)

1,03 in

LC-4. Mixer

Fungsi : untuk mencampur nira dengan air sehingga memperkecil gumpalan nira yang tidak terproses di centrifugal

Jumlah : 2 unit Spesifikasi :

1. Tipe : Silinder tegak dengan tutup berbentuk datar, alas ellipsoidal. 2. Bahan Konstruksi : carbon steel grade B

3. Volume :

Tabel LC-4. Komponen Bahan Yang Terdapat Pada Mixer

Komponen M (kg/jam) ρ (kg/liter) V (liter/jam)

Nira 10.833,11 0,850 12.744,83

Air 570,16 0,995 573,02

Total 11.403,27 13.317,85

(Sumber : Neraca Massa) ρ = 85 , 317 . 13 27 , 403 . 11 = 0,85 kg/liter x 2,2046 lb/kg x 28,317 liter/ft3 = 53,45 lb/ft3

Waktu tinggal dalam mixer (t) = 1 jam Faktor keamanan, fk = 20% = 0,2 Volume bahan masuk,

Vt = ( ρm) x t

= 13.415,61 liter x 1 = 13.415,61 liter = 13,41 m

Kapasitas volume tangki, 3

Vt = Vt (1 + fk)

= 13,41 (1 + 0,2 ) = 16,09 m3

4. Diameter :

Tangki didesain berbentuk silinder tegak dengan tutup datar, alas ellipsoidal.

Direncanakan perbandingan antara tinggi tangki dan tinggi head dengan diameter tangki : 2 3 = D Hs , 4 1 = D Hh Volume silinder, Vs = .D .Hs 4 1π 2 = D D 2 3 . . 4 1 π 2 = . 3 8 3 D π = 1,1775 D

Volume alas tangki :

3

Va = 3 24D

π

Volume tangki = Vs + Va 16,09 m3 = 1,1775 D3 + 0,1309 D 16,09 m 3 3 = 1,3084 D D 3 3 1,3084 16,09 = = 12,30 m D = 3 3 3 m 12,30 = = 2,30 m x 3,2808 ft/m = 7,57 ft 2,30 m 5. Tinggi : Tinggi tangki, Hs = 2 3 x D = 2 3 x 2,30 = 3,45 m Tinggi alas, Ha = 4 1 x D = 4 1 x 2,30 = 0,57 m

Tinggi total tangki = Hs + Ha

= 3,45 m + 0,57 m = Tinggi cairan dalam tangki,

4,02 m Hc = 4 2 xD xVc π = 2 30 , 2 14 , 3 09 , 16 4 x x = 3,87 m = 3,87 m x 3,2808 ft/m = 12,71 ft 6. Tekanan : Tekanan Operasi, Poperasi = 1 atm = 14,696 psi

Tekanan desain, Pdesain 144 ) 1 ( − + Hc Poperasi ρ = =14,696 + 144 ) 1 ,71 2 1 ( 45 , 53 − = 14,696 + 4,35 = 19,01 psi

Faktor keamanan 20%, maka

Tekanan desain alat = 19,01 x (1,2) = 22,81 psi

7. Tebal Dinding :

Bahan konstruksi tangki carbon steel grade B

Maksimum allowed stress, f = 12.650 psi (Brownell,1959) Effisiensi sambungan, E = 85% (Brownell,1959) Faktor korosi, C = 0,0125 in/tahun

Umur alat, n = 10 tahun Tebal dinding tangki :

t = ( ) 6 , 0 P Cxn fxE PxD + − (Brownell,1959) t = 81 , 22 6 , 0 85 , 0 650 . 12 12 09 , 16 81 , 22 x x x x − + (0,0125x10) t = 0,41 in + 0,125 in =

(dipilih tebal dinding standar 0,55 inchi)

0,53 in

Pengaduk (agitator),

Fungsi : untuk menghomogenkan campuran Tipe : helical ribbon

Pengaduk didesain dengan standar sebagai berikut : • Diameter pengaduk, Da =x Dt = 3 1 x 7,57 ft = 2,52 ft • Lebar efektif, J = 12 1 x Dt = 12 1 x 7,57 ft = 0,63 ft

• Tinggi pengaduk dari dasar, E = Da = 2,52 ft

• Kecepatan putaran: 500 rpm → 60 500

= 8,3333 rps

Daya Pengaduk,

Sifat-sifat bahan campuran dalam mixer : Densitas, ρ = 53,45 lb/ft Viscositas, μ = 4,6 cp x 6,7197 x 10 3 -4 Bilangan Reynold, lb/ft.s = 0,0031 lb/ft.s (Kern, 1965) NRe µ ρ xNx Da2 = = 0031 , 0 45 , 53 3333 , 8 52 , 2 2x x = 912.078,25

Dari figure 8.3 N.Harnby, 1992 diperoleh nilai Np = 0,8 Maka daya pengadukan,

P = 550 17 , 32 3 5 x x xNpxN Da ρ = 550 17 , 32 45 , 53 3333 , 8 8 , 0 52 , 2 5 3 x x x x = 8,77 hp

Daya motor, (diasumsikan efisiensi motor 80%)

Pmotor η P = = 0,8 8,77 = 10,97 hp

LC-5. Tangki Produk

Fungsi : untuk menampung produk selama 15 hari Jumlah : 10 unit

Spesifikasi :

1. Tipe : Silinder tegak dengan tutup berbentuk ellipsoidal, alas datar. 2. Bahan Konstruksi : carbon steel grade B

3. Volume :

Tabel LC-5. Komponen Bahan Yang Terdapat Pada Tangki Produk

Komponen M (kg/jam) ρ (kg/liter) V (liter/jam)

A 177.449,74 0,850 208.764,40

B 27.363,13 0,995 27.500,63

Total 204.836,90 236.265,03

(Sumber : Neraca Massa) ρ = 03 , 265 . 236 90 , 836 . 204 = 0,87 kg/liter x 2,2046 lb/kg x 28,317 liter/ft3 = 54,12 lb/ft

Direncanakan dibuat tangki sebanyak 10 unit untuk persediaan 15 hari maka : 3

t = 30 hari = 15 hari x 24 jam/hari = 360 jam Faktor keamanan, fk = 20% = 0,2

Volume bahan masuk,

Vt = ( ρm) x t

= 235.444,71 liter x 360 = 84.760.096,55 liter = 84.760,09 m

Kapasitas volume tangki, 3

Vt = Vt (1 + fk)

Masing-masing tangki memiliki volume sebesar = 10 11 , 712 . 101 = 1.017,12 m3 4. Diameter :

Tangki didesain berbentuk silinder tegak dengan tutup berbentuk ellipsoidal, alas datar.

Direncanakan perbandingan antara tinggi tangki dan tinggi head dengan diameter tangki : 2 3 = D Hs , 4 1 = D Hh Volume silinder, Vs = .D .Hs 4 1π 2 = D D 2 3 . . 4 1 π 2 = . 3 8 3 D π = 1,1775 D

Volume tutup tangki :

3 Vh = 3 24D π = 0,1309 D3 Volume tangki = Vs + Vh (Brownell, 1959) 1.017,12 m3 = 1,1775 D3 + 0,1309 D 1.017,12 m 3 3 = 1,3084 D D 3 3 1,3084 1.017,12 = = 7.773,78 m D = 3 3 3 m 7.773,78 = = 19,81 m x 3,2808 ft/m = 64,99 ft 19,81 m

5. Tinggi : Tinggi tangki, Hs = 2 3 x D = 2 3 x 19,81 = 29,71 m Tinggi tutup, Hh = 4 1 x D = 4 1 x 19,81 = 4,95 m

Tinggi total tangki = Hs + Hh

= 29,71 m + 4,95 m = Tinggi cairan dalam tangki,

34,66 m Hc = 4 2 xD xVc π = 2 81 , 19 14 , 3 78 , 773 . 7 4 x x = 25,23 m = 25,23 m x 3,2808 ft/m = 82,79 ft 6. Tekanan : Tekanan Operasi, Poperasi

Tekanan desain, = 1 atm = 14,696 psi Pdesain 144 ) 1 ( − + Hc Poperasi ρ = =14,696 + 144 ) 1 82,79 ( 12 , 54 − = 14,696 + 30,74 = 45,43 psi

Faktor keamanan 20%, maka

Tekanan desain alat = 45,43 x (1,2) = 54,52 psi

7. Tebal Dinding :

Bahan konstruksi tangki carbon steel grade B

Effisiensi sambungan, E = 85% (Brownell,1959) Faktor korosi, C = 0,0125 in/tahun

Umur alat, n = 10 tahun Tebal dinding tangki :

t = ( ) 6 , 0 P Cxn fxE PxD + − (Brownell,1959) t = 52 , 54 6 , 0 85 , 0 650 . 12 12 81 , 19 52 , 54 x x x x − + (0,0125x10) t = 1,21 in + 0,125 in =

(dipilih tebal dinding standar 1,35 inchi)

1,33 in

LC-6. Kondenser

Fungsi : untuk menampung mendinginkan produk menjadi suhu kamar Jumlah : 1 unit

Spesifikasi :

1. Tipe : Silinder horizontal dengan tutup berbentuk ellipsoidal. 2. Bahan Konstruksi : carbon steel grade B

3. Volume :

Tabel LC-6. Komponen Bahan Yang Terdapat Pada Kondenser

Komponen M (kg/jam) ρ (kg/liter) V (liter/jam)

A 177.449,74 0,850 208.764,40

B 27.363,13 0,995 27.500,63

Total 204.836,90 236.265,03

ρ = 03 , 265 . 236 90 , 836 . 204 = 0,87 kg/liter x 2,2046 lb/kg x 28,317 liter/ft3 = 54,12 lb/ft

Waktu tinggal dalam kondenser/t = 1 jam

3

Faktor keamanan, fk = 20% = 0,2 Volume bahan masuk,

Vt = ( ρm) x t

= 236.265,03 liter x 1 = 236.265,03 liter = 236,26 m

Kapasitas volume tangki, 3

Vt = Vt (1 + fk)

= 236,26 (1 + 0,2 ) = 283,51 m3

4. Diameter :

Tangki didesain berbentuk silinder tegak dengan tutup berbentuk ellipsoidal, alas datar.

Direncanakan perbandingan antara tinggi tangki dan tinggi head dengan diameter tangki : 2 3 = D Hs , 4 1 = D Hh Volume silinder, Vs = .D .Hs 4 1π 2 = D D 2 3 . . 4 1 π 2 = . 3 8 3 D π = 1,1775 D

Volume tutup tangki :

3

Vh = 3

24D π

Volume tangki = Vs + Vh 283,51 m3 = 1,1775 D3 + 0,1309 D 283,51 m 3 3 = 1,3084 D D 3 3 1,3084 283,51 = = 216,68 m D = 3 3 3 m 216,68 = = 14,72 m x 3,2808 ft/m = 48,29 ft 14,72 m 5. Tinggi : Tinggi tangki, Hs = 2 3 x D = 2 3 x 14,72 = 22,08 m Tinggi tutup, Hh = 4 1 x D = 4 1 x 14,72 = 3,68 m

Tinggi total tangki = Hs + Hh

= 22,08 m + 3,68 m = Tinggi cairan dalam tangki,

25,76 m Hc = 4 2 xD xVc π = 2 72 , 14 14 , 3 51 , 283 4 x x = 24,53 m = 24,53 m x 3,2808 ft/m = 80,49 ft 6. Tekanan : Tekanan Operasi, Poperasi = 1 atm = 14,696 psi

Tekanan desain, Pdesain 144 ) 1 ( − + Hc Poperasi ρ = =14,696 + 144 ) 1 80,49 ( 12 , 54 − = 14,696 + 29,88 = 44,57 psi

Faktor keamanan 20%, maka

Tekanan desain alat = 44,57 x (1,2) = 53,49 psi

7. Tebal Dinding :

Bahan konstruksi tangki carbon steel grade B

Maksimum allowed stress, f = 12.650 psi (Brownell,1959) Effisiensi sambungan, E = 85% (Brownell,1959) Faktor korosi, C = 0,0125 in/tahun

Umur alat, n = 10 tahun Tebal dinding tangki :

t = ( ) 6 , 0 P Cxn fxE PxD + − (Brownell,1959) t = 49 , 53 6 , 0 85 , 0 650 . 12 12 72 , 14 49 , 53 x x x x − + (0,0125x10) t = 0,88 in + 0,125 in =

(dipilih tebal dinding standar 1,10 inchi)

1,01 in

LC-7. Pompa

Fungsi : Mengalirkan bahan Type : Pompa sentrifugal

Laju alir massa, F = 177.083,33 kg/jam x 2,2046 lb/kg x 2,7778 x 10-4 = 10,84 lb/s jam/s Densitas, ρ = 71,79 lb/ft3 Viskositas, (Perhitungan Sebelumnya) µ = 9,0 cp x 6,7197 x 10-4 Kecepatan aliran, lb/ft.s = 0,00605 lb/ft.s (Kern, 1965) Q = ρF = 3 / 79 , 71 / 84 , 10 ft lb s lb = 0,15 ft3 Perencanaan pompa : /s

Diameter pipa ekonomis (De) dihitung dengan persamaan : De = 3,9 (Q)0,45 (ρ)0,13 = 3,9 (0,15) (Foust,1979) 0,45 (71,79) = 2,90 in 0,13

Dipilih material pipa comercial steel 3 in schedule 40, dengan : • Diameter dalam (ID) = 3,50 in = 0,29 ft

• Diameter luar (OD) = 3,068 in = 0,25 ft • Luas Penampang pipa (A) = 7,68 in2 = 0,05 ft2 Kecepatan rata-rata fluida dalam pipa,

V = A Q = 2 3 05 , 0 / 15 , 0 ft s ft = 3,00 ft/s

Sehingga, Bilangan Reynold, NRe µ ρVD = = 00605 , 0 25 , 0 00 , 3 79 , 71 x x = 8.899,59

Material pipa merupakan bahan comercial steel maka diperoleh harga-harga sebagai berikut : ε = 4,6 x 10-5 m = 1,5092 x 10-4 ε/D = 1,5092 x 10 ft -4

dari grafik 5-9. Mc.Cabe, 1999 diperoleh f = 0,015 ft/0,25 ft = 0,0006

Panjang eqivalen total perpipaan (ΣL) • Pipa lurus (L1

• 1 buah gate valve fully open (L/D = 13),

) = 35,00 ft L2 • 2 buah elbow 90 = 1 x 13 x 0,25 ft = 3,25 ft 0 (L/D = 30), L3 L 3

• 1 buah sharp edge entrance (K = 0,5)

= 2 x 30 x 0,25 ft = 15,00 ft

(L/D = 25), L4

• 1 buah sharp edge exit (K = 1; L/D = 47)

= 1 x 25 x 0,25 ft = 6,25 ft

L5

Total panjang ekuivalen (ΣL) = L

= 1 x 47 x 0,25 ft = 11,75 ft 1 + L2 + L3 + L4 + L = 71,25 ft

Friksi (Σf), Σf = xgcxD L x fxV 2 2 Σ = 25 , 0 17 , 32 2 25 , 71 00 , 3 015 , 0 2 x x x x = 5,97 ft.lbf/lb Kerja Pompa (W), m f W xgc V V Z Z P P − + − + − + =Σ 2 ) ( ) ( 1 2 2 1 2 1 Persamaan Bernouli P1 = P2, V1 = V2 = 0, Z1 = 0 dan Z2 -35,00 + W = 5,97 = 35,00 Wf Daya, = 5,97 + 35,00 = 40,97 lb.ft/jam Ws 550 ρ WfxQx = = 550 79 , 71 15 , 0 97 , 40 x x = 0,80 hp

Jika efisiensi pompa, η = 80% dan efisiensi motor, ηm

P = = 75% m x Ws η η =0,8 0,75 80 , 0 x = 1,33 hp Jadi digunakan pompa dengan daya 1,35 hp.

LAMPIRAN D

PERHITUNGAN PERALATAN UTILITAS

LD-01. Bak Penampungan (BP-01)

Fungsi : Tempat menampung air dari sumur pompa Jumlah : 1 unit

Spesifikasi :

1. Tipe : Bak beton 2. Bahan Konstruksi : Beton

Massa air yang dibutuhkan untuk 1 hari, = 1.291.015,67 kg/hari Volume, = ρm= 3 / 53 , 996 kg/hari 67 1.291.015, m kg = 1.295,51 m 3 Faktor keamanan, 20% /hari = (1+0,2) x 1.295,51 m3 = /hari 1.554,61 m3

Direncanakan : Panjang bak = 3 x lebar bak

/hari

Tinggi bak = 2 x lebar bak Sehingga, volume : = p x l x t = l 1.554,61 = l 3 3 ⇒ l = 11,58 m

Maka,

Panjang bak = 3 x 11,58 m = 34,75 m Lebar bak = 11,58 m

Tinggi bak = 2 x 11,58 m = 23,16 m

LD-02. Klarifier (KL-01)

Fungsi : Sebagai tempat untuk memisahkan kontaminan-kontaminan terlarut dan tersuspensi dari air dengan menambahkan alum yang menyebabkan flokulasi dan penambahan soda abu agar reaksi alum dengan lumpur dapat terjadi dengan sempurna.

Jumlah : 1 buah Spesifikasi :

1. Tipe : continous thickener 2. Bahan Konstruksi : carbon steel grade B

Jumlah air yang diklarifikasi = 1.291.015,67 kg/hari Reaksi : Al2(SO4)3 + 6H2O →2Al(OH)3 + 3H2SO Jumlah Al

4

2(SO4)3 BM Al

yang tersedia = 2,9691 kg/hari 2(SO4)3 Jumlah Al = 342 kg/kmol 2(SO4)3 adalah, 342 9691 , 2 = 0,0086 kmol/hari Jumlah Al(OH)3 2 x 0,0086 kmol/hari = 0,0172 kmol/hari yang terbentuk, BM Al(OH)3 = 78 kg/kmol

Jumlah Al(OH)3 adalah, 78 0172 , 0 = 0,0002 kg/hari

Sifat-sifat bahan (Perry, 1997):

• Densitas Al(OH)3 = 2.420 kg/m3 (pada suhu 300 • Denssitas Na

C, tekanan 1 atm) 2CO3 = 2.710 kg/m

Jumlah Na

3

2CO3 diperkirakan sama dengan jumlah Al(OH)3 • Massa Na yang terbentuk. 2CO3 • Massa Al(OH) = 0,0002 kg/hari 3

Total massa = 0,0004 kg/hari = 0,0002 kg/hari • Volume Na2CO3 420 . 2 0002 , 0 = = 8,2 x 10-8 m • Volume Al(OH) 3 3 710 . 2 0002 , 0 = = 7,3 x 10-8 m Volume total = 1,56 x 10 3 -7 m • Denssitas partikel = 3 7 10 56 , 1 0004 , 0 − x = 2.564,1025 kg/m 3

3. Terminal Setting Velocity dari Hk. Stokes

= 2,5641 gr/liter Ut = µ ρ ρ 18 ) ( 2 g x D s − (Ulrich, 1984) Dimana,

D = diameter partikel = 20 mikron = 0,002 cm (Perry, 1997) ρ = densitas air = 0,999 gr/liter

ρs

μ = viscositas air = 0,007 gr/cm.s (Kern, 1950) = densitas partikel = 2,5641 gr/liter

Sehingga setting velocity, Ut = 007 , 0 18 980 ) 999 , 0 5641 , 2 ( 002 , 0 2 x x − = 0,04869 m/sek 4. Diameter Klarifier D = 12 2 25 , 0 CxKxm (Brown, 1978) Dimana,

C = kapasitas klarifier = 1.291.015,67 kg/hari (2.843.646,85 lb/hari)

K = konstanta pengendapan = 995 m = putaran motor direncanakan 1,5 rpm D = diameter klarifier, ft

Maka diameter klarifier,

D = 12 2 5 , 1 995 85 2.843.646, 0,25 x x = 17,88 ft Tinggi klarifier = 1,5 x D H = 1,5 x 17,88 ft = 26,83 ft Tinggi konis, h = 0,33 x 26,83 ft = 8,85 ft 5. Waktu Pengendapan t = 3600 0487 , 0 48 , 30 83 , 26 3600 48 , 30 x x x U Hx t = = 4,66 jam

6. Daya Klarifier Wk = xt xm D xHx D 415 ) 27 ( 2 2 4 + = 66 , 4 415 ) 5 , 1 88 , 17 27 ( 83 , 26 72 , 17 4 2 2 x x x x + = 36,73 hp

7. Tebal dinding klarifier

Tekanan cairan dalam klarifier, P = P operasi + ρgh = 14,696 psi + 0,995 gr/cm3 x 980 cm/s2 = 14,696 psi + 3.554,948 dyne/cm x 364,5727 cm = 14,7473 psi 2 Maka, t = ( ) 6 , 0 P Cxn fxE PxD + − (Brownell,1959) t = 7473 , 14 6 , 0 85 , 0 650 . 12 12 9739 , 7 7473 , 14 x x x x − + (0,0125x10) t = 0,1313 in + 0,125 in =

(dipilih tebal dinding standar 0,3 inchi)

0,2563 in

LD-03. Sand Filter (SF-01)

Fungsi : menyaring kotoran-kotoran air dari klarifier Jumlah : 1 buah

Spesifikasi :

1. Tipe : silinder tegak dengan tutup segmen bola 2. Bahan Konstruksi : carbon steel grade B

Direncanakan volume bahan penyaring 0,3 dari volume tangki. Media penyaring adalah :

o Lapisan I pasir halus o Lapisan II antrasit o Lapisan batu grafel

Laju alir massa = 1.291.015,67 kg/hari = 2.843.646,85 lb/hari Sand filter yang dirancang untuk penampungan 1 hari operasi 3. Volume tangki Volume air, = 2 , 62 85 2.843.646, = 45.717,79 ft Faktor keamanan 10%, 3 Volume tangki, = 1,1 x 45.717,79 ft3 = 50.289,57 ft

Sand filter dirancang sebanyak 2 unit dengan kapasitas 25.144,79 ft 3

Direncanakan tinggi tangki, H = 2 x D

3 Volume = ¼ π x D2x H = ½ π x D 25.144,79 = ½ π x D 3 D = 3 3 14 , 3 25.144,79 2x = 25,21 ft = 7,68 m H = 2 x 7,68 m = 15,37 m = 50,41 ft

Tinggi total tangki, = 37,87 ft + 50,41 ft = 88,28 ft 4. Tekanan P = P operasi + ρgh = 14,696 psi + 0,995 gr/cm3 x 980 cm/s2 = 14,696 psi + 7,3686 psi x 523,99 cm = 22,0646 psi 5. Tebal Dinding t = ( ) 6 , 0 P Cxn fxE PxD + − (Brownell,1959) t = 0646 , 22 6 , 0 85 , 0 650 . 12 12 87 , 37 0646 , 22 x x x x − + (0,0125x10) t = 0,2119 in + 0,125 in =

(dipilih tebal dinding standar 0,35 inchi)

0,3369 in

LD-04. Menara Air (MA-01)

Fungsi : Menampung air untuk didistribusikan sebagai air domestik dan air umpan ketel

Jumlah : 1 buah Spesifikasi :

1. Tipe : silinder tegak dengan tutup segmen bola 2. Bahan Konstruksi : fiber glass

Laju alir massa = 1.291.015,67 kg/hari = 2.843.646,85 lb/hari Direncanakan untuk menampung air selama 1 hari.

Banyak air yang ditampung,

= 9 , 995 67 1.291.015, = 1.296,33 m Faktor keamanan 10% 3

Maka volume menara,

= 1,1 x 1.296,33 m3 = 1.425,96 m

Didesain 4 tangki menara air dengan volume 356,49 m 3

Diambil tinggi tangki, H =

3 2 3 x D Volume = ¼ π x D2 x H = 1,1775 x D 356,49 = 1,1775 x D 3 D = 3 3 1775 , 1 356,49 = 6,71 m = 22,03 ft H = 2 3 x 6,71 m = 10,06 m = 33,02 ft

LD-05. Kation Exchanger (KE-01)

Fungsi : mengurangi kation dalam air

Bentuk : silinder tegak dengan tutup ellipsoidal Bahan : carbon steel grade B

Jumlah air yang masuk KE = 126.387,34 kg/hari Volume air,

Vair = 126,91m /hari 4.481,54 ft /hari 9

, 995

Dari tabel 12-4. Nalco, 1958 diperoleh ukuran tangki sebagai berikut : a. Diameter tangki : 5 ft

b. Luas penampang : 19,6 ft c. Jumlah penukar kation : 1 unit 2

Resin

Total kesadahan : 3,3125 kg grain/hari Kapasitas resin : 20 kg grain/ft

Kapasitas regeneran : 2,3838 lb/ft 3 Tinggi resin, h : 2,1 ft 3 Regenerasi Volume resin, V : h x A = 2,1 ft x 19,6 ft2 = 41,16 ft Siklus regenerasi, t : 30,1887 hari

3

Kebutuhan regeneran : 0,3948 kg/regenerasi Volume tangki,

= Vair + Vresin = (4.481,54 + 41,16) ft = 4.522,69 ft

3

Faktor keamanan 20% maka : 3 Volume tangki, Vt = 1,2 x 4.522,69 = 5.427,24 ft3 Vt = ¼ π D 2 Hs = Hs ft x x 55 , 276 5 14 , 3 4 24 , 427 . 5 2 =

Tinggi tutup ellipsoidal : Diameter = 1 : 4 Hh = ¼ D

Hh = ¼ (5) = 1,25 ft HT

Tekanan operasi, P = 14,696 psi

= Hs + Hh = (276,55+ 1,25) ft = 277,79 ft (84,67 m) P hidrostatik = ρ g h = x x 39,15psi 745 , 894 . 6 55 , 276 8 , 9 9 , 995 = Tekanan desain, Pdesain

Penentuan tebal dinding tangki

= (14,696 + 39,15) psi = 53,84 psi

• Bahan : carbon steel grade B • Diameter tangki : 5 ft = 1,5 m

Maksimum allowed stress, f = 12.750 psi (Brownell,1959) Effisiensi sambungan, E = 85% (Brownell,1959) Faktor korosi, C = 0,0125 in/tahun

Umur alat, n = 10 tahun

t = ( ) 6 , 0 P Cxn fxE PxD + − (Brownell,1959) t = 84 , 53 6 , 0 85 , 0 650 . 12 12 5 84 , 53 x x x x − + (0,0125x10) t = 0,30 in + 0,125 in =

(dipilih tebal dinding standar 0,45 inchi)

LD-06. Anion Exchanger (AE-01)

Fungsi : Mengurangi anion dalam air

Bentuk : silinder tegak dengan tutup ellipsoidal Bahan : carbon steel grade B

Jumlah air yang masuk AE = 126.387,34 kg/hari Volume air,

Vair = 126,91m /hari 4.481,54 ft /hari 9

, 995

126.387,34 = 3 = 3

Dari tabel 12-4 Nalco, 1958 diperoleh ukuran tangki sebagai berikut : a. Diameter tangki : 5 ft

b. Luas penampang : 19,6 ft c. Jumlah penukar kation : 1 unit 2

Resin

Total kesadahan : 0,0636 kg grain/hari Kapasitas resin : 20 kg grain/ft

Kapasitas regeneran : 4,5 lb/ft 3 Tinggi resin, h : 0,6 ft 3 Regenerasi Volume resin, V : h x A = 0,6 ft x 19,6 ft2 = 11,76 ft Siklus regenerasi, t : 1.572,3270 hari

3

Kebutuhan regeneran : 6,4967 kg/regenerasi Volume tangki,

= Vair + Vresin = (4.481,54 + 11,76) ft = 4.493,30 ft

3

Faktor keamanan 20% maka : 3

Volume tangki, Vt = 1,2 x 4.493,30 = 5.391,96 ft3 Vt = ¼ π D 2 Hs = Hs ft x x 75 , 274 5 14 , 3 4 5.391,96 2 =

Tinggi tutup ellipsoidal : Diameter = 1 : 4 Hh = ¼ D

Hh = ¼ (5) = 1,25 ft HT

Tekanan operasi, P = 14,696 psi

= Hs + Hh = (274,75 + 1,25) ft = 276 ft (84,12 m) P hidrostatik = ρ g h = x x 39,87psi 745 , 6894 276 8 , 9 9 , 995 = Tekanan desain, Pdesain

Penentuan tebal dinding tangki

= (14,696 + 39,87) psi = 54,56 psi

• Bahan : carbon steel grade B • Diameter tangki : 5 ft = 1,5 m

Maksimum allowed stress, f = 12.650 psi (Brownell,1959) Effisiensi sambungan, E = 85% (Brownell,1959) Faktor korosi, C = 0,0125 in/tahun

Umur alat, n = 10 tahun

t = ( ) 6 , 0 P Cxn fxE PxD + − (Brownell,1959)

t = 54,56 6 , 0 85 , 0 650 . 12 12 5 54,56 x x x x − + (0,0125x10) t = 0,30 in + 0,125 in =

(dipilih tebal dinding standar 0,45 inchi)

0,42 in

LD-07. Cooling Tower (CT-01)

Fungsi : mendinginkan air pendingin bekas Jumlah : 1 unit

Jenis : mechanical induced draft

Laju alir massa air pendingin bekas = 1.864.857,29 kg/hari = 4.107.615,17 lb/hari Suhu air pendingin masuk = 300C = 111,6 0

Suhu air pendingin keluar = 25

F 0

C = 102,60 Wet bulb temperatur udara = 80

F) 0

Dari fig. 12-14. Perry, 1997 diperoleh konsentrasi air 0,75 gpm/ft F

Laju alir air pendingin,

2 = 9 , 995 29 1.864.857, = 1.872,53 m3/hari = 0,52 m3 = 0,52 m /menit 3 /menit x 264,17 gallon/m = 137,41 gpm 3 Factor keamanan 20% Laju air pendingin,

= 1,2 x 137,41 gpm = 164,89 gpm Luas menara yang dibutuhkan,

= 75 , 0 164,89 = 219,85 ft

Diambil performance menara pendingin 90%, dari fig. 12-15. Perry, 1997 diperoleh tenaga kipas 0,03 hp/ft

2

Daya yang diperlukan untuk menggerakkan kipas, 2 = 0,03 hp/ft2 x 219,85 ft2 Dimensi menara, = 6,59 hp Panjang = 2 x lebar, Lebar = tinggi Maka, V = p x l x t = 2 x l 1.872,53 = 2 x l 3 l = 3 3 2 1.872,53 = 9,78 m Sehingga, Panjang = 19,56 m Tinggi = 9,78 m LD-08. Dearator (DE-01)

Fungsi : memanaskan air yang dipergunakan untuk air umpan boiler dan menghilangkan gas CO2 dan O

Jumlah : 1 unit

2

Bentuk tangki : silinder horizontal dengan tutup berbentuk ellipsoidal Temperatur air masuk : 250C

Temperatur air keluar : 900

Banyak air yang dipanaskan : 126.387,42 kg/hari C Densitas air : 995,9 kg/m3 Laju volumetrik, (Perry, 1997) Q = 9 , 995 126.387,42 = 126,91 m3

Panas yang dibutuhkan

/hari

= m.c.∆T

= 126,91 x 1 x (90-25) = 8.249,00 kkal Silinder berisi 75% air

Volume silinder,

= 1,75 x 126,91 = 222,09 m3

Silinder dirancang dengan ketentuan H = 2,5 x D Vs = ¼ π x D2 x H = ¼ π x D2 x 2,5 x D = 1,9625 D V 3 h 3 3 2616 , 0 12D = D π = VD = Vs + V 222,09 = (1,9625 + 0,2616 ) D h D = 3 3 2241 , 2 222,09 = 4,64 m H = 4,64 (1,6398 m) = 7,61 m LD-09. Boiler (B-01)

Fungsi : memanaskan air hingga menjadi steam sebagai media pemanas Tipe : ketel pipa api

Diagram alir proses

Diagram alir proses secara keseluruhan dapat dilihat pada gambar :

Gambar LD.1. Diagram Alir Proses Pada Ketel Uap

Luas Perpindahan Panas

A= T x U Q D ∆ A = Ni x a” x L Dimana :

A = Luas perpindahan panas (ft2

Q = Jumlah panas yang ditransfer = 7.686,23 Btu/jam )

UD = Koefisien perpindahan panas overall = 350 Btu/jam.ft2.0 (Kern, 1965)

F

∆T = Perbedaan temperatur (∆T = T2 – T1 Uap air keluar boiler (steam), T

) 2 = 980C (208,40 Air masuk boiler, T

F) 1 = 900C (1940

Ni = jumlah tube

F)

A” = luas permukaan tube per in ft (ft2 L = Panjang tube (ft) /ft) Ketel Uap Uap Asap Blow Down Air Bahan Bakar

A = 2 0 0 1,52 2 ) 194 4 , 208 ( . . / 350 / 7.686,23 ft F x F ft jam Btu jam Btu = − Digunakan OD tube = 1 in L = 20 ft A” = 0,2618 ft2 Jumlah tube, /ft Ni = ft x ft ft ft 20 / 2618 , 0 52 , 1 2 2 = 1

Dari ASTM Boiler Code, permukaan bidang pemanas = 10 ft2 Daya boiler,

/1hp

= 1,52 ft2 x 1 hp/10 ft = 0,15 hp

2

Dipilih boiler dengan daya 0,15 hp

LD-09. Pompa

Fungsi : Mengalirkan air ke bak penampungan Type : Pompa sentrifugal

Laju alir massa,

F = 1.291.015,67 kg/jam x 2,2046 lb/kg x 2,7778 x 10-4 = 31,2336 lb/s jam/s Densitas, ρ = 62,2 lb/ft3 Viskositas, (Perry, 1997) µ = 8,9 cp x 6,7197 x 10-4 Kecepatan aliran, lb/ft.s = 0,0059 lb/ft.s (Kern, 1965)

Q = ρF = 3 / 2 , 62 / 2336 , 31 ft lb s lb = 0,502 ft3 Perencanaan pompa : /s

Diameter pipa ekonomis (De) dihitung dengan persamaan : De = 3,9 (Q)0,45 (ρ)0,13 = 3,9 (0,502) (Foust,1979) 0,45 (62,2) = 4,8936 in 0,13

Dipilih material pipa commercial steel 6 in schedule 40, dengan : • Diameter dalam (ID) = 6,065 in = 0,5054 ft • Diameter luar (OD) = 6,625 in = 0,5521 ft • Luas Penampang pipa (A) = 28,9 in2 = 0,2007 ft2

Kecepatan rata-rata fluida dalam pipa,

V = A Q = 2007 , 0 502 , 0 = 2,5012 ft/s Sehingga, Bilangan Reynold, NRe µ ρVD = = 0059 , 0 5054 , 0 5012 , 2 2 , 62 x x = 14.040,6113

Material pipa merupakan bahan commercial steel maka diperoleh harga-harga sebagai berikut :

ε = 4,6 x 10-5

ε/D = 1,5092 x 10-4

dari grafik 5-9. Mc.Cabe, 1999 diperoleh f = 0,017 ft/0,5054 ft = 0,0002

Panjang eqivalen total perpipaan (ΣL) • Pipa lurus (L1

• 1 buah gate valve fully open (L/D = 13),

) = 25,888 ft L2 • 3 buah elbow 90 = 1 x 13 x 0,5054 ft = 6,5702 ft 0 (L/D = 30), L3 L 3

• 1 buah sharp edge entrance (K = 0,5)

= 3 x 30 x 0,5054 ft = 30,324 ft

(L/D = 25), L4

• 1 buah sharp edge exit (K = 1; L/D = 47)

= 1 x 25 x 0,5054 ft = 12,635 ft

L5

Total panjang ekuivalen (ΣL) = L

= 1 x 47 x 0,5054 ft = 23,754 ft 1 + L2 + L3 + L4 + L = (25,888 + 6,5702 + 30,324 + 12,635 + 23,754) ft 5 = 99,1712 ft Friksi (Σf), Σf = xgcxD L x fxV 2 2 Σ = 5054 , 0 17 , 32 2 1712 , 99 5012 , 2 017 , 0 2 x x x x = 0,3243 ft.lbf/lb Kerja Pompa (W), m f W xgc V V Z Z P P − + − + − + =Σ 2 ) ( ) ( 1 2 1 2 1 2 Persamaan Bernouli P1 = P2, V1 = V2 = 0, Z1 = 0 dan Z2 -25,888 + W = 0,3243 = 25,888

Wf Daya, = 0,3243 + 25,888 = 26,2123 lb.ft/jam Ws 550 ρ WfxQx = = 550 2 , 62 502 , 0 26,2123x x = 1,4881 hp

Jika efisiensi pompa, η = 80% dan efisiensi motor, ηm

P = = 75% m x Ws η η =0,8 0,75 1,4881 x = 2,4802 hp Jadi digunakan pompa dengan daya 2,5 hp.

LAMPIRAN E

PERHITUNGAN ASPEK EKONOMI

LE-1. Modal Investasi Tetap

1. Modal Investasi Tetap Langsung (MITL) 1.1. Biaya Tanah Lokasi Pabrik

Harga tanah untuk lokasi pabrik diperkirakan Rp. 350.000 /m2 Luas tanah seluruhnya 11.050 m

(KIM, 2007)

Harga tanah seluruhnya = 11.050 m 2

2

x Rp. 350.000/m = Rp. 3.867.500.000,-

2

Biaya perataan tanah diperkirakan 5 % dari harga tanah seluruhnya (Timmerhaus, 1991).

= 0,05 x Rp. 3.867.500.000,- = Rp. 193.375.000,-

Total biaya tanah = Rp. 3.867.500.000,- + Rp. 193.375.000,- = Rp. 4.068.875.000,-

1.2. Perincian Harga Bangunan

Tabel LE-1. Perincian Harga Bangunan

No Nama Bangunan Luas (m2 Harga

(Rp/m )

2

Jumlah (Rp) )

1 Daerah proses dan kontrol 3.000 550.000 1.650.000.000,- 2 Laboratorium 250 500.000 125.000.000,- 3 Pengolahan air 2.500 200.000 500.000.000,- 4 Perkantoran 200 500.000 100.000.000,- 5 Bengkel 300 500.000 150.000.000,- 6 Pemadam Kebakaran 100 500.000 50.000.000,- 7 Pembangkit listrik 100 500.000 50.000.000,- 8 Tempat ibadah 100 500.000 50.000.000,- 9 Poliklinik 100 500.000 50.000.000,- 10 Kantin 100 500.000 50.000.000,-

11 Gudang bahan baku 150 500.000 75.000.000,- 12 Gudang produk 800 500.000 400.000.000,-

13 Pos keamanan 50 500.000 20.000.000,-

14 Parkir dan taman 400 100.000 40.000.000,-

15 Jalan 500 100.000 50.000.000,-

16 Rencana perluasan 2.000 - -

17 Unit pembangkit uap 200 300.000 60.000.000,-

18 Ruang diklat 200 200.000 40.000.000,-

1.3. Perincian Harga Peralatan

Tabel LE-2. Perkiraan Harga Peralatan Proses

No Nama Alat Jumlah Harga/unit (Rp) Total Harga (Rp)

1 Tangki Nira Kental 10 400.000.000,00 4.000.000.000,00 2 Tangki Molases 1 350.000.000,00 350.000.000,00 3 Vacumm Pan 3 150.000.000,00 750.000.000,00 4 Centrifugal 3 35.000.000,00 105.000.000,00 5 Mixer 2 89.000.000,00 178.000.000,00 6 Kondenser 1 25.000.000,00 25.000.000,00 7 Pompa 1,22 Hp 2 12.000.000,00 24.000.000,00 SUB TOTAL 5.432.000.000,00

Tabel LE-3. Perkiraan Harga Peralatan Utilitas

No Nama Alat Jumlah Harga/unit (Rp) Total Harga (Rp)

1 Sumur Pompa 1 55.000.000,00 55.000.000,00 2 Bak Pengendapan 1 29.000.000,00 29.000.000,00 3 Klarifier 1 78.000.000,00 78.000.000,00 4 Sand filter 1 289.000.000,00 289.000.000,00 5 Menara air 1 67.000.000,00 67.000.000,00 6 Kation Exchanger 1 183.000.000,00 183.000.000,00 7 Anion Exchanger 1 183.000.000,00 183.000.000,00 8 Pompa 7 12.000.000,00 84.000.000,00 9 Cooling tower 1 68.000.000,00 68.000.000,00 10 Boiler + Dearator 1 6.500.000.000,00 6.500.000.000,00 TOTAL 7.468.000.000,00

Jumlah harga peralatan = Rp. 12.900.000.000,-

Biaya pemasangan diperkirakan 15 % dari harga peralatan (Timmerhaus 1991). = 0,15 x Rp 12.900.000.000,- = Rp. 1.935.000.000,-

Harga alat terpasang,

= Rp 12.900.000.000,- + Rp. 1.935.000.000,- = Rp 14.835.000.000,-

1.4. Instrumentasi dan Alat control

Diperkirakan biaya alat instrumentasi dan alat control serta biaya pemasangannya sebesar 10 % dari harga alat terpasang (Timmerhaus, 1991).

= 0,1 x Rp 14.835.000.000,- = Rp 1.483.500.000,-

1.5. Biaya Perpipaan

Diperkirakan biaya perpipaan sebesar 55 % dari harga alat terpasang (Timmerhaus, 1991).

= 0,55 x Rp 14.835.000.000,- = Rp 8.159.250.000,-

1.6. Biaya Insulasi

Diperkirakan biaya insulasi sebesar 10 % dari harga alat terpasang (Timmerhaus, 1991).

= 0,1 x Rp 14.835.000.000,- = Rp 1.483.500.000,-

1.7. Biaya Instalasi Listrik

Diperkirakan biaya instalasi listrik sebesar 20% dari harga alat terpasang (Timmerhaus, 1991).

= 0,2 x Rp 14.835.000.000,- = Rp 2.967.000.000,-

1.8. Biaya Inventaris Kantor

Diperkirakan biaya inventaris kantor sebesar 45 % dari harga alat terpasang (Timmerhaus, 1991).

= 0,45 x Rp 14.835.000.000,- = Rp 6.675.750.000,-

1.9. Biaya Perlengkapan dan Keamanan

Diperkirakan biaya perlengkapan dan keamanan sebesar 40% dar harga alat terpasang (Timmerhaus, 1991).

= 0,4 x Rp 14.835.000.000,- = Rp 5.934.000.000,-

1.10. Sarana Transportasi

Tabel LE-4. Perkiraan Biaya Sarana Transportasi

Kenderaan Jumlah Harga @

(Rp) Total Harga (Rp) Direktur Utama 1 300.000.000,- 300.000.000,- Staf Ahli 2 200.000.000,- 400.000.000,- Manajer 2 200.000.000,- 400.000.000,- Karyawan 2 150.000.000,- 300.000.000,-

Truk Bahan Baku Dan Produk 4 200.000.000,- 800.000.000,- Mobil Bahan Bakar 1 200.000.000,- 200.000.000,- Mobil Pemadam Kebakaran 1 250.000.000,- 250.000.000,-

Ambulans 1 100.000.000,- 100.000.000,-

TOTAL 14 - 2.750.000.000,-

Total Modal Investasi Tetap (MITL), = Rp 51.816.875.000,-

2. Modal Investasi Tetap Tidak Langsung (MITTL) 2.1.1. Pra Investasi

Pra investasi diperkirakan sebesar 10% dari MITL (Timmerhaus1991). = 0,1 x Rp 51.816.875.000,-

= Rp 5.181.687.500,-

2.2. Engineering

Meliputi meja gambar dan alat–alatnya, inspeksi, pengawasan pembangunan pabrik. Engineering diperkirakan sebesar 10% dari MITL (Timmerhaus 1991).

= 0,1 x Rp 51.816.875.000,- = Rp 5.181.687.500,-

2.3. Supervisi

Meliputi survei lokasi, perizinan dan studi lingkungan. Supervisi diperkirakan sebesar 10% dari MITL (Timmerhaus 1991).

= 0,1 x Rp 51.816.875.000,- = Rp 5.181.687.500,-

2.4. Biaya Kontraktor

Diperkirakan sebesar 10% dari MITL (Timmerhaus 1991). = 0,1 x Rp 51.816.875.000,-

= Rp 5.181.687.500,-

2.5. Biaya Tak Terduga

Diperkirakan sebesar 10% dari MITL (Timmerhaus 1991). = 0,1 x Rp 51.816.875.000,-

= Rp 5.181.687.500,-

Total Modal Investasi Tetap Tidak Langsung (MITTL), = Rp 25.908.437.500,-

Total Modal Investasi Tetap (MIT),

= MITL + MITTL

= Rp 51.816.875.000,- + Rp 25.908.437.500,- = Rp 77.725.312.500,-

LE-2. Modal Kerja

Modal kerja untuk 3 bulan pertama operasi pabrik.

1. Bahan Baku Untuk Proses dan Utilitas 1.1. Bahan-bahan Proses

Nira Kental

Kebutuhan : 208.333,33 kg/jam Lampiran A

Harga : Rp. 500,00/kg (PG Sei Semayang, 2007) Biaya 3 bulan,

= 90 hari x 24 jam/hari x 208.333,33 kg/jam x Rp. 500,00/kg = Rp. 224.999.996.400,-

1.2. Bahan – bahan Utilitas

Alum, Al2(SO4)

Kebutuhan : 74,88 kg/hari Lampiran C 2

Harga : Rp 8.000 /kg (CV. Rudang Jaya, 2007) Biaya 3 bulan,

= 90 hari x 74,88 kg/hari x Rp 8.000,-/kg = Rp 53.913.600,-

Soda abu

Kebutuhan : 39,68 kg/hari Lampiran C

Harga : Rp 6.000 /kg (CV. Rudang Jaya, 2007) Biaya 3 bulan,

= 90 hari x 39,68 kg/jam x Rp 6.000,-/kg = Rp 20.887.200,-

Asam Sulfat (H2SO4

Kebutuhan : 8,96 kg/hari = 4,84 l/hari Lampiran C )

Harga : Rp 22.000,-/liter (CV. Rudang Jaya, 2007) Biaya 3 bulan,

= 90 hari x 4,84 l/hari x Rp 22.000/liter = Rp 9.583.200,-

NaOH

Kebutuhan : 944,96 kg/hari Lampiran C

Harga : Rp 8.000,-/kg (CV. Rudang Jaya, 2007) Biaya 3 bulan,

= 90 hari x 944,96 kg/hari x Rp 8.000,-/kg = Rp 680.371.200,-

Kaporit

Kebutuhan : 0,16 kg/hari Lampiran C

Harga : Rp 8.000,-/kg (CV. Rudang Jaya, 2007) Biaya 3 bulan,

= 90 hari x 0,16 kg/hari x Rp 8.000,-/kg = Rp 115.200,-

Solar

Kebutuhan : 292,78 l/jam Lampiran D

Harga : Rp 4.300,-/lit (CV. Rudang Jaya, 2007) Biaya 3 bulan,

= 90 hari x 24 jam/hari x 292,78 l/jam x Rp 4.300,-/lt = Rp 2.719.340.640,-

Total biaya persediaan bahan baku dan utilitas selama 3 bulan = Rp 228.784.134.240,-

Total biaya pesediaan bahan baku dan utilitas selama 1 tahun = Rp 915.136.536.960,-

LE-3. Biaya Kas 1. Gaji Pegawai

Tabel. LE-5. Perincian Gaji Pegawai Untuk 1 bulan

Jabatan Jumlah Gaji/orang (Rp) Total

Direktur 1 15.000.000 15.000.000 Sekretaris 1 2.000.000 2.000.000 Manajer 5 6.000.000 30.000.000 Kepala seksi 6 2.500.000 15.000.000 Karyawan proses 15 1.800.000 27.000.000 Karyawan Lab. 6 1.800.000 10.800.000 Karyawan utilitas 12 1.800.000 21.600.000 Karyawan Pemasaran 6 1.800.000 10.800.000 Karyawan gudang 6 1.800.000 10.800.000

Karyawan administrasi dan keuangan 17 1.800.000 30.600.000 Karyawan transportasi 7 1.000.000 7.000.000 Karyawan kebersihan 10 900.000 9.000.000 Karyawan keamanan 12 1.500.000 18.000.000 Karyawan kesehatan 2 1.800.000 3.600.000 TOTAL 106 211.200.000

Gaji pegawai untuk 3 (tiga) bulan = 3 x Rp 211.200.000,- = Rp 633.600.000,-

2. Biaya Administrasi Umum

Biaya administrasi umum diperkirakan sebesar 5% dari gaji pegawai = 0, 5 x Rp 633.600.000,- = Rp 31.680.000,-

3. Biaya Pemasaran

Biaya pemasaran diperkirakan sebesar 5 % dari persediaan bahan baku selama 3 bulan yaitu,

= 0,5 x Rp 228.784.134.240,- = Rp 11.439.206.712,-

4. Pajak Bumi dan Bangunan

Menurut undang-undang No. 20 Tahun 2000 dan undang-undang No. 21 Tahun 1997 :

Objek pajak Luas (m2) NJPO (Rp)

Per m2 Jumlah

Bumi 11.050 150.000 1.657.500.000

Bangunan 11.050 200.000 2.210.000.000

Nilai jual Objek Pajak (NJOP) sebagai dasar pengenaan PBB = Rp 1.657.500.000,- + Rp 2.210.000.000,-

=

NJOP tidak kena pajak : Rp 8.100.000,- (PerDa SuMut, 2000)

Rp 3.867.500.000,-

NJOP untuk perhitungan PBB = (Rp 3.867.500.000,-) – (Rp 8.100.000,-) = Rp 3.859.400.000,-

Nilai Jual Kena Pajak (NJKP) Nilai jual kena pajak 20 % x NJOP

= 0,2 x Rp 3.859.400.000,- = Rp 771.880.000,- Pajak Bumi dan Bangunan terutang 0,5 % NKJP

= 0,5 % x Rp 771.880.000,- = Rp 385.940.000,-

(Berdasarkan UU No. 21 tahun 1997 pasal 6 ayat 3, PP No. 48 tahun 1994 dan Peraturan Pemerintah No. 27 tahun 1996).

Total biaya kas :

= gaji pegawai + gaji administrasi + biaya pemasaran + PBB = Rp. 12.490.426.712,-

LE-4. Biaya Start Up

Biaya satart up diperkirakan 10 % dari Modal Investasi Tetap (MIT) = 0,1 x Rp 77.725.312.500,-

= Rp 777.253.125,-

LE-5. Piutang Dagang

Piutang dagang = (IP/12) x HPT

Dimana IP = jangka waktu kredit yang diberikan (3 bulan) HPT = hasil penjualan produk tahun

Produksi Molases : 208.333,33 kg/jam Lampiran A

Harga jual : Rp. 1.500,00/kg (PG Sei Semayang, 2007) Produksi Molases setahun :

Hasil penjualan Molases per tahun = 1.678.017.290 kg x Rp. 1.500,00/kg = Rp 369.163.803.000,- Piutang dagang = 3 / 12 x Rp 369.163.803.000,- = Rp 92.290.950.950,-

Sehingga Total Modal Kerja (MK) = Rp 334.342.765.027,-

Total Modal Investasi = Modal Investasi Tetap (MIT) + Modal Kerja (MK) = Rp 77.725.312.500,- + Rp 334.342.762.027,- = Rp 412.068.077.527,-

Modal ini berasal dari : 1. Modal sendiri

60 % dari total modal investasi = 0,6 x Rp 412.068.077.527,- = Rp 247.240.846.516,- 2. Modal pinjaman Bank

40% dari total modal investasi = 0,4 x Rp 412.068.077.527,- = Rp 164.827.231.011,-

LE-6. Biaya Produksi Total (Total Cost) 1. Biaya Tetap (Fixed Cost )

A. Gaji Tetap Karyawan

Gaji tetap karyawan = gaji tetap tiap bulan + 3 bulan gaji tunjangan. = Rp. 633.600.000,- + Rp. 1.900.800.000 = Rp. 2.534.400.000,-