LAMPIRAN A

PERHITUNGAN NERACA MASSA

• Waktu Operasi : 340 hari / tahun • Produk Akhir : Susu Bubuk Kedelai

• Kapasitas bahan Tangkiu Kacang Kedelai 5000 ton/tahun : = 5000 jam hari hari tahun ton kg tahun ton 24 1 340 1 1 1000 × × × = 613 kg/jam

LA.1 Tangki Pencuci (M-201)

Kacang kedelai dicuci dengan air, dan dengan perbandingan massa antara air dan kacang kedelai adalah 1 : 1.

M-201 Kedelai F1 = 613 kg/jam 1 2 3 Air F2 = F1 Kedelai Air F3 Neraca Total : F1 + F2 = F S-101 Kedelai Air F3 = 1226 kg/jam 3 4 5 Air F4 Kedelai Air = 8 % F5 3

613 kg/jam + 613 kg/jam = 1226 kg/jam

LA.2 Vibrating Screen Filter (S-101)

Alur 3 terdiri dari air dan kedelai dengan perbandingan massa 50 % kedelai dan 50 % air. Dari Foust, Allan. 1979, air yang keluar 5-10 %. Maka diasumsikan air yang keluar pada alur 5 adalah 8 %.

Neraca Komponen : • Kedelai : 0,5 F3 = 0,92 F 0,5 (1226 kg/jam) = 0,92 F 5 5 F5 • Air : 0,5 F = 666 kg/jam 3 = F4 + 0,08 F 0,5 (1226 kg/jam) = F 5 4 + 0,08 (666 kg/jam) F4 = 560 kg/jam Neraca Total : F3 = F4 + F5 1226 kg/jam = F4 + F5 • Kedelai 92 % F

1226 kg/jam = 560 kg/jam + 666 kg/jam

Komposisi Pada Alur 5 :

5

• Air 8% F

= 0,92 x 666 kg/jam = 613 kg/jam

5

LA.3 Tangki Perendam (TT-201)

Kacang kedelai direndam dengan campuran air dan NaOH dengan perbandingan massa 3 : 1. Digunakan NaOH 10 %.

= 0,08 x 666 kg/jam = 53 kg/jam TT -201 Kedelai Air F5 = 666 kg/jam 5 6 7 NaOH 10 % Air 90 % F6 = 3F5 Kedelai Air NaOH F7 Neraca Total : F5 + F6 = F7 666 kg/jam + 3F5 = F7 666 kg/jam + 3(666 kg/jam) = F7 666 kg/jam + 1998 kg/jam = F7 F7 = 2664 kg/jam

Komposisi Pada Alur 6 : • Air 90 % F6 • NaOH 10 % F = 0,9 x 1998 kg/jam = 1798 kg/jam 6 Neraca Komponen : = 0,1 x 1998 kg/jam = 200 kg/jam • Kedelai : F5 = F 613 kg/jam = 613 kg/jam 7 • NaOH : F6 = F 200 kg/jam = 200 kg/jam 7 • Air : F5 + F6 = F

53 kg/jam + 1798 kg/jam = 1851 kg/jam

LA.4 Tangki Pencuci (M-201)

Kacang kedelai dicuci dan dibersihkan dengan menggunakan air bersih, dengan perbandingan massa yang ada pada alur 8 dan yang ada pada alur 7 adalah 1 : 1. 7 M - 201 Kedelai Air NaOH F7 = 2664 kg/jam 7 8 9 Air F8 = F7 Kedelai Air NaOH F9 Neraca Total : F7 + F8 = F9 2664 kg/jam + 2664 kg/jam = F9 F9 • Kedelai : F = 5328 kg/jam Neraca Komponen : 7 = F 613 kg/jam = 613 kg/jam 9 • NaOH : F7 = F 200 kg/jam = 200 kg/jam 9

• Air : F7 + F8 = F

1851 kg/jam + 2664 kg/jam = 4515 kg/jam

LA.5 Vibrating Screen Filter (S – 202)

NaOH diasumsikan seluruhnya keluar pada alur 10. Dari Foust, Allan. 1979, air yang keluar 5-10 %. Maka diasumsikan air yang keluar pada alur 11 adalah 9 %.

9 S - 202 Kedelai Air NaOH F9 = 5328 kg/jam 9 10 11 Air NaOH F10 Kedelai Air = 9% F11 Neraca Komponen : • Kedelai : F9 = 91 % F 613 kg/jam = 0,91 F 11 11 F11 • NaOH : F = 674 kg/jam 9 = F 200 kg/jam = 200 kg/jam 10 • Air : F9 = F10 + F11 4515 kg/jam = F 10 + 61 kg/jam F10 = 4454 kg/jam • Kedelai 91 % F

Komposisi pada alur 11 :

11 • Air 9 % F = 0,91 x 674 kg/jam = 613 kg/jam 11 Neraca Total : F = 0,09 x 674 kg/jam = 61 kg/jam 9 = F10 + F11 5328 kg/jam = F10 + 674 kg/jam F10 = 4654 kg/jam

LA.6 Tangki Perendam (TT – 202)

Kacang kedelai direndam dengan campuran air dan NaHCO3 dengan

perbandingan massa 3 : 1. Digunakan NaHCO3

TT - 202 Kedelai Air F11 = 674 kg/jam 11 12 13 NaHCO3 30 % Air 70 % F12 = 3F11 Kedelai Air NaHCO3 F13 30 %. Neraca Total : F11 + F12 = F13 674 kg/jam + 3F11 = F13 674 kg/jam + 3(674 kg/jam) = F13 674 kg/jam + 2022 kg/jam = F13 F13 • Air 70 % F = 2696 kg/jam Komposisi Pada Alur 12 :

12 • NaHCO = 0,7 x 2022 kg/jam = 1415 kg/jam 3 30 % F12 Neraca Komponen : = 0,3 x 2022 kg/jam = 607 kg/jam • Kedelai : F11 = F 613 kg/jam = 613 kg/jam 13 • NaHCO3 : F12 = F 607 kg/jam = 607 kg/jam 13 • Air : F11 + F12 = F 61 kg/jam + 1415 kg/jam = F 13 13 F13 = 1476 kg/jam

LA.7 Tangki Pencuci (M – 303)

Kacang kedelai dicuci dan dibersihkan dengan menggunakan air bersih, dengan perbandingan massa yang ada pada alur 14 dan yang ada pada alur 13 adalah 1 : 1. M - 303 Kedelai Air NaHCO3 F13 = 2696 kg/jam 13 14 15 Air F14 = F13 Kedelai Air NaOH F15 Neraca Total : F13 + F14 = F15 2696 kg/jam + 2696 kg/jam = F15 F15 • Kedelai : F = 5392 kg/jam Neraca Komponen : 13 = F 613 kg/jam = 613 kg/jam 15 • NaHCO3 : F13 = F 607 kg/jam = 607 kg/jam 15 • Air : F13 + F14 = F

1476 kg/jam + 2696 kg/jam = 4172 kg/jam

LA.8 Vibrating Screen Filter (S – 303) NaHCO 15 3 S - 303 Kedelai Air NaHCO3 F15 = 5392 kg/jam 15 16 17 Air NaHCO3 F16 Kedelai Air = 10 % F17

diasumsikan seluruhnya keluar pada alur 16. Dari Foust, Allan. 1979, air yang keluar 5-10 %. Maka diasumsikan air yang keluar pada alur 17 adalah 10 %.

Neraca Komponen : • Kedelai : F15 = 90% F 613 kg/jam = 0,9 F 17 17 F17 • NaHCO = 681 kg/jam 3 : F15 = F 607 kg/jam = 607 kg/jam 16 • Air : F15 = F16 + F17 4172 kg/jam = F 16 + 68 kg/jam F16 = 4104 kg/jam • Kedelai 90 % F

Komposisi pada alur 17 :

17 • Air 10 % F = 0,9 x 681 kg/jam = 613 kg/jam 17 Neraca Total : F = 0,1 x 681 kg/jam = 68 kg/jam 15 = F16 + F17 5392 kg/jam = F16 + 681 kg/jam F16 TT - 401 Kedelai Air F17 = 681 kg/jam 17 21 Kedelai Air F21 Air F18 = F17 18 = 4711 kg/jam

LA.9 Tangki Perebusan (TT – 401)

Kacang kedelai direbus dengan menggunakan steam. Perbandingan massa antara alur 18 dan alur 17 adalah 1 : 1.

Neraca Total : F17 + F18 = F21

• Kedelai : F

681 kg/jam + 681 kg/jam = 1362 kg/jam Neraca Komponen :

17

613 kg/jam = 613 kg/jam • Air : F17 + F18 = F 68 kg/jam + 681 kg/jam = F 21 19 F21 = 749 kg/jam RM - 401 Kedelai Air F21 = 1362 kg/jam 21 22 Pasta Kedelai F22

LA.10 Roller Mill (RM-401)

Di dalam Roller Mill kacang kedelai digiling sampai halus hingga ukurannya mencapai 100 mesh. (Sumber : Walas, Stanley. 1988)

Neraca Total : F21 = F22 M - 401 Pasta Kedelai F22 = 1362 kg/jam 22 23 24 Air F23 = 8F22 Bubur Susu Kedelai F24 1362 kg/jam = 1362 kg/jam

LA.11 Tangki Pencampuran (M-401)

Pasta kedelai diaduk dengan penambahan air. Perbandingan massa antara pasta kedelai dengan air adalah 1 : 8.

Neraca Total : F22 + F23 = F24 F22 + 8F22 = F24 9 F22 = F24 9 (1362 kg/jam) = F22 F24 = 12258 kg/jam F23 = F24 – F22 = 12258 kg/jam – 1362 kg/jam = 10896 kg/jam

LA.12 Filter Press (P - 401)

Bubur kedelai kemudian dipress. Diasumsikan susu yang keluar pada alur 25 adalah 1% dan ampas yang ikut keluar pada alur 26 adalah 0,01%.

P - 401 Bubur Susu Kedelai F24 = 12258 kg/jam 24 25 26 Ampas Susu Kedelai 1% F25 = 0,1 F24 Susu Kedelai Ampas 0,01% F26 Neraca Total : F24 = F25 + F26 12258 kg/jam = 0,1 F24 + F26 12258 kg/jam = 0,1 (12258 kg/jam ) + F26 12258 kg/jam = 1226 kg/jam + F26 F26 = 11032 kg/jam F25 = F24 – F26 = 12258 kg/jam • Ampas 99 % F – 11032 kg/jam = 1226 kg/jam

Komposisi pada alur 25 :

25

• Susu 1% F

= 0,99 x 1226 kg/jam = 1214 kg/jam

25

Komposisi pada alur 26 :

= 0,01 x 1226 kg/jam = 12 kg/jam • Ampas 0,01 % F26 • Susu 99,99% F = 0,0001 x 11032 kg/jam = 1 kg/jam 26 = 0,9999 x 11032 kg/jam = 11031 kg/jam

LA.13 Tangki Pencampuran (M – 402)

Susu kedelai mentah diaduk dengan penambahan santan sebanyak 15 % dari jumlah massa pada alur 26. Digunakan santan kelapa dengan kadar 66,7 %. (Sumber: Rindengan, Barlina. 2004) M-402 Susu Kedelai Ampas F26 = 11032 kg/jam 26 27 28 Santan F27 = 15 % F26 Susu Kedelai Homogen F28 Neraca Total : F26 + F27 = F28 11032 kg/jam + 15 % F26 = F28 11032 kg/jam + 15 % (11032 kg/jam) = F28 11032 kg/jam + 1655 kg/jam = F28 F28 = 12687 kg/jam F27 = F28 – F26 = 12687 kg/jam • Santan 1/3 F – 11032 kg/jam = 1655 kg/jam

Komposisi pada alur 27 :

27

• Air 2/3F

= (1/3) x 1655 kg/jam = 552 kg/jam

27

LA.14 Tangki Pasteurisasi (TT-402)

Di dalam Tangki Pasteurisasi susu kedelai homogen dipanaskan dengan suhu 70 = (2/3) x 1655 kg/jam = 1103 kg/jam 0 TT_402 Susu Kedelai Homogen F28 = 12687 kg/jam 28 31 Susu Kedelai Homogen F31 C. Neraca Total : F28 = F31 12687 kg/jam = 12687 kg/jam

LA.15 Evaporator (FE-401)

Di dalam Evaporator susu kedelai dikentalkan dengan cara mengurangi kandungan air dalam susu kedelai, dimana asumsi effisiensi evaporator adalah 54,54%. (Sumber: Walas, Stanley. 1988)

FE-401 Susu Kedelai Homogen F31 = 12687 kg/jam 31 35 Susu Pasta Kedelai F35 Uap Air F32 32 Neraca Total : F31 = F32 + F35 12687 kg/jam = 54,54 % F31 + F35 12687 kg/jam = 54,54 % (12687 kg/jam) + F35 12687 kg/jam = 6919 kg/jam + F35 F35 = 5768 kg/jam F32 = F31 – F35 = 12687 kg/jam – 5768 kg/jam = 6919 kg/jam

L.A.16 Cooler ( TE-501 )

Di dalam Cooler susu pasta kedelai didinginkan hingga suhunya menjadi 500 TE-501 Susu Pasta Kedelai F35 = 5768 kg/jam 35 38 Susu Bubuk Kedelai F38 C. Neraca Total : F35 = F38 5768 kg/jam = 5768 kg/jam

LA.17 Spray Dryer ( SR-501 )

Di dalam Spray dryer susu pasta kedelai dikeringkan hingga menjadi susu bubuk kedelai, diasumsikan kandungan air yang keluar pada alur 40 adalah 90 %.

SR-501 Susu Pasta Kedelai F38 = 5768 kg/jam 38 40 Susu Bubuk Kedelai F40 39 Air F39 = 90 %F38 Neraca Total : F38 = F39 + F40 5768 kg/jam = 0,9 F38 + F40 5768 kg/jam = 0,9 (5768 kg/jam) + F40 5768 kg/jam = 5191 kg/jam + F40 F40 = 577 kg/jam F39 = F38 – F TE-502 Susu Bubuk Kedelai F40 = 577 kg/jam 40 43 Susu Bubuk Kedelai F43 40 = 5768 kg/jam – 577 kg/jam = 5191 kg/jam

L.A.18 Rotary Cooler ( TE-502 )

Di dalam Rotary Cooler susu bubuk kedelai didinginkan hingga suhunya mencapai suhu kamar.

Neraca Total : F40 = F43 577 kg/jam = 577 kg/jam

LAMPIRAN B

PERHITUNGAN NERACA PANAS

Basis perhitungan : 1 jam operasi Suhu referensi : 25 0

Satuan panas : kJ/jam C

Neraca panas ini menggunakan rumus-rumus sebagai berikut : • Perhitungan panas untuk bahan dalam fasa cair/gas :

Qi/o

∫

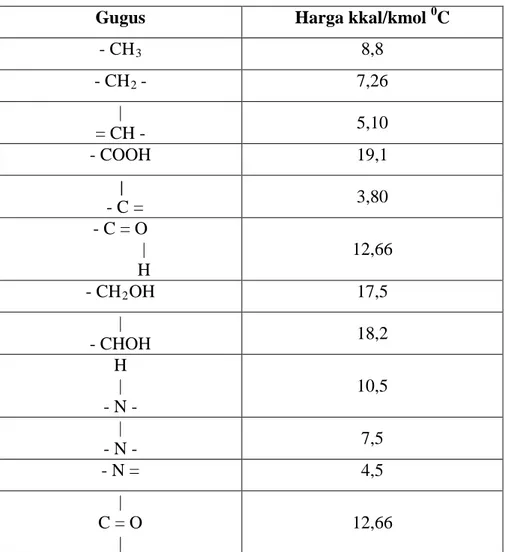

= T K T dT Cp n 298 . . = (Van Ness, 1987)Tabel LB-1 Harga Cp Setiap Gugusan

Gugus Harga kkal/kmol 0C

- CH3 8,8 - CH2 - 7,26 | = CH - 5,10 - COOH 19,1 - C = 3,80 - C = O | H 12,66 - CH2OH 17,5 | - CHOH 18,2 H | - N - 10,5 | - N - 7,5 - N = 4,5 | C = O | 12,66 Sumber : Reid, 1977

1. Nilai kapasitas panas (Cp) untuk Kacang Kedelai dan Susu Kedelai : 1. Lemak

A. Asam Oleat (C18H34O2) = CH3(CH2)7CH = CH(CH2)7COOH

Bm = 282 g/mol ; = 1(-CH3) + 14(-CH2-) + 1(CH=CH) + 1(-COOH)

= 1(8,8) + 14(7,26) + 1(5,10) + 1(19,10) = 134,64 kkal/kmol0C = 1,995 kJ/kg.K

B. Asam Linoleat (C18H32O2)= CH3(CH2)4CH = CHCH2CH = CH(CH2)7 COOH

Bm = 280 g/mol ; = 1(-CH3) + 12(-CH2-) + 2(CH=CH) + 1(COOH)

= 1(8,8) + 12(7,26) + 2(5,10) + 1(19,1) = 125,22 kkal/kmol0C = 1,870 kJ/kg.K C. Asam Palmitat (C16H32O2)= CH3(CH2)14COOH

Bm = 256 g/mol ; = 1(-CH3) + 14(-CH2-) + 1 (-COOH)

= 1(8,8) + 14(7,26) + 1(19,1)

= 129,54 kkal/kmol0C = 2,117 kJ/kg.K D. Asam Stearat (C18H36O2) = CH3(CH2)16COOH

Bm = 284 g/mol ; = 1(-CH3) + 16(-CH2-) + 1(-COOH) = 1(8,8) + 16(7,26) + 1(19,1) = 144,06 kkal/kmol0 Karbohidrat (C C = 2,121 kJ/kg.K 2. Karbohidrat 6H12O6) = CH3(CHOH)4 Bm = 180 g/mol ; = 1(CH COH 3) + 4(CHOH) + !(COH) = 1(17,5) + 4(18,2) + 1(12,66) = 102,96 kkal/kmol0 Protein (C C = 2,393 kJ/kg.K 3. Protein 2H5NO2) = CH3 Bm = 75 g/mol ; = 1(CH NHCOOH 3) + 1(NH) + 1(COOH) = 8,8 + 10,5 + 19,1 = 38,4 kkal/kmol0C = 2,142 kJ/kg.K 4. Air Air (H2O) = 4,183 kJ/kg.K (Geankoplis, 1983)

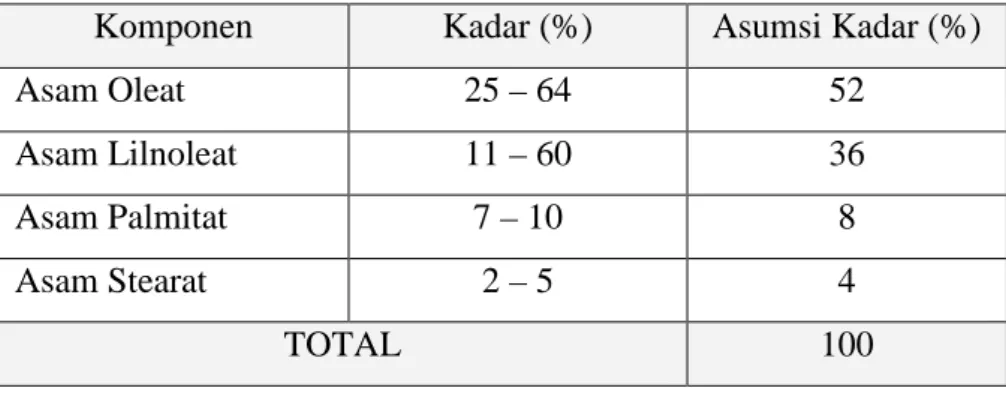

Tabel LB.2 Komposisi Susunan Lemak Kedelai

Komponen Kadar (%) Asumsi Kadar (%)

Asam Oleat 25 – 64 52

Asam Lilnoleat 11 – 60 36

Asam Palmitat 7 – 10 8

Asam Stearat 2 – 5 4

TOTAL 100

(sumber : Koswara Sutrisno, 1992)

Cp total lemak = 0,52 (1,995) + 0,36 (1,870) + 0,08 (2,117) + 0,04 (2,121) = 1,965 kJ/kg.K

Tabel LB.3 Komposisi Kacang Kedelai per 100 gr bahan

Komponen Kadar (%) Asumsi Kadar (%)

Protein 35 – 45 40 Lemak 18 – 32 25 Karbohidrat 12 – 30 28 Air 7 7 TOTAL 100 (sumber : www.warintek.ristek.go.id. 2008)

Tabel LB.4 Komposisi Susu Kedelai per 100 gr bahan

Komponen Kadar (%) Protein 4,6 Lemak 2,8 Karbohidrat 3,9 Air 88,7 TOTAL 100 (sumber : www.warintek.ristek.go.id. 2008)

2. Nilai Kapasitas Panas (Cp) untuk santan : Tabel LB.5 Komposisi Santan

Komponen Kadar (%) Protein 2,8 Lemak 17 Air 70 Karbohidrat 10,2 TOTAL (sumber : Suhardiyo, 1995) • Cp Kacang Kedelai = 0,4 (2,142) + 0,25 (1,965) + 0,28 (2,393) + 0,07 (4,183) = 2,311 kJ/kg.K • Cp Susu Kedelai = 0,046(2,142) + 0,028(1,965) + 0,039(2,393) + 0,887(4,183) = 3,957 kJ/kg.K • Cp santan = 0,028 (2,142) + 0,17 (1,965) + 0,102 (2,393) + 0,7 (4,183) = 3,566 kJ/kg.K

• Cp Susu Kedelai Homogen / Steril :

= (XSusu Kedelai . CpSusu Kedelai) + (XSantan . CpSantan)

= (85 % . 3,957) + (15 % .3,556) = 3,897 kJ/kg.K

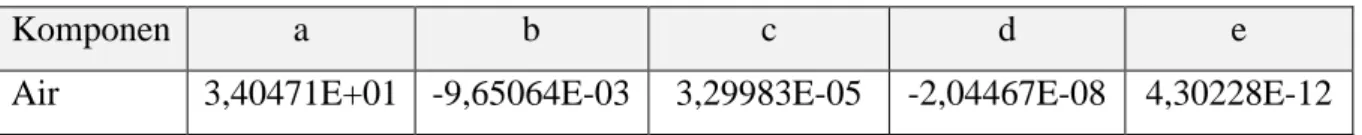

3. Data Kapasitas Panas, dan Panas Laten

Tabel LB.6 Kapasitas Panas Gas, Cpg = a + bT + cT2 + dT3 + eT4 (J/mol oK)

Komponen a b c d e

Air 3,40471E+01 -9,65064E-03 3,29983E-05 -2,04467E-08 4,30228E-12 Sumber : Reklaitis,1983.

Tabel LB.7 Kapasitas Panas Liquid (Cairan),Cpl = a + bT + cT2 + dT3 (J/mol o

K)

Komponen a b c d

Air 1,82964E+01 4,72118E-01 -1,33878E-03 1,31424E-06 Sumber : Reklaitis, 1983.

= 2258,67 kJ/kg LB.1 Tangki Perebusan (TT –401) TT-401 Kedelai Air 30 oC ; 1 atm 17 21 Kedelai Air 90 oC ; 1 atm Steam 180 oC ; 1 atm 18 Air 30 oC ; 1 atm Kondensat 100 oC ; 1 atm 19 20 Suhu referensi = 25 o

(

)

∫

∫

= 303 + − − − + − 298 3 6 2 3 1 1 303 298 10 . 31 , 1 10 . 34 , 1 10 . 72 , 4 10 . 83 , 1 T T T dT dT Cpl C = 298 K 303 298 4 6 3 3 2 1 1 4 10 . 31 , 1 3 10 . 34 , 1 2 10 . 72 , 4 10 . 83 , 1 + − + = T − T − T − T =(

)

(

)

(

)

− + − − − + − − − − 4 4 6 3 3 3 2 2 1 1 298 303 4 10 . 31 , 1 298 303 3 10 . 34 , 1 298 303 2 10 . 72 , 4 ) 298 303 ( . 10 . 83 , 1 = ((91,5) + (709,18) – (605,03) + (177,75)) = (373,4) J/mol = 20,74 kJ/kg Panas Masuk (Qi∫

+∫

+∫

303 298 18 303 298 303 298 17 17 . .dT F Cp dT Cp F dT CpF Kedelai Air l Air l

) =

= {(613 kg/jam).(2,311 kJ/kg.K).(303-298)K} + {(68 kg/jam). (20,74 kJ/kg)} + {(681 kg/jam).(20,74 kJ/kg))}

={(7083,215 kJ/jam) + (1410,32 kJ/jam) + (14123,94 kJ/jam)} = 22617,47 kJ/jam

(

)

∫

∫

= 363 + − − − + − 298 3 6 2 3 1 1 363 298 10 . 31 , 1 10 . 34 , 1 10 . 72 , 4 10 . 83 , 1 T T T dT dT Cpl 363 298 4 6 3 3 2 1 1 4 10 . 31 , 1 3 10 . 34 , 1 2 10 . 72 , 4 10 . 83 , 1 + − + = T − T − T − T=

(

)

(

)

(

)

− + − − − + − − − − 4 4 6 3 3 3 2 2 1 1 298 363 4 10 . 31 , 1 298 363 3 10 . 34 , 1 298 363 2 10 . 72 , 4 ) 298 363 ( . 10 . 83 , 1 = ((1189,5) + (10139,74) – (10129,68) + (3272,71)) = (4472,27) J/mol = 248,46 kJ/kg Panas Keluar (Qo∫

+∫

363 298 363 298 19 19 dT Cp F dT Cp F Kedelai Air ) = = {(613 kg/jam).(2,311 kJ/kg.K).(363-298)K}+ {(749 kg/jam). (248,46 kJ/kg)} = {(92081,79 kJ/jam) + (186096,54 kJ/jam)} = 278178,33 kJ/jamPanas yang dilepas steam (Q) = Qo – Qi = (278178,33 kJ/jam – 22617,47 kJ/jam)

= 255560,86 kJ/jam

Superheated steam pada 1 atm, 180 oC, H(180oC) = 2776 kJ/kg (Reklaitis, 1983) Saturated steam pada 1 atm,100 oC, Hv (100 oC) = 2676 kJ/kg (Reklaitis, 1983) Hl (100 oC) = 419 kJ/kg (Reklaitis, 1983) λ = [H(180o C) – Hv(100oC)] + [(Hv(100oC) – Hl(100o kg kJ jam kJ / 2357 / 86 , 255560 C)] λ = [2776 – 2676] + [2676 – 419] λ = 2357 kJ/kg

Jumlah steam yang diperlukan (m) = Q / λ =

LB.2 Tangki Pencampuran (M-401) M-401 Pasta Kedelai 90 oC ; 1 atm 22 23 24 Air 30 oC ; 1 atm Bubur Susu Kedelai m1 Cp (T3-T1) + m2 Cp (T3-T2) = 0 (Saad, 1994) (1362x 2,311 x (T24 - 30)) + (10896 x 4,183 x (T24 - 30) = 0 3147,582 T24 – 283282,38 + 45577,968 T24 – 1367339,04 = 0 48725,55 T24 = 1650621,42 T24 = 34 0C Pasta Kedelai Panas Masuk (Qi) = m Cp ∆t = 1362 kg/jam . 2,311 kj/kg 0C . (90-25) 0C = 204592,83 kJ/jam Air Panas Masuk (Qi) = m Cp ∆t = 10896 kg/jam . 4,183 kj/kg 0C . (30-25) 0C = 227889,84 kJ/jam Panas Keluar (Qo) = m Cp ∆t = 12258 kg/jam . 3,957 kj/kg 0C . (34-25) 0C = 436544,67 kJ/jam

LB.3 Filter Press (P-401) P-401 Bubur Susu Kedelai 34 oC : 1 atm 24 25 26 Ampas Susu Kedelai 34 oC : 1 atm Susu Kedelai Ampas 34 oC : 1 atm

Qout Tangki Pencampuran = Qin filter press = 436544,67 kJ/jam

Panas Keluar (Qo

∫

+

∫

+

307 298 307 298 25 25dT

Cp

F

dT

Cp

F

Ampas Susu Kedelai ) =∫

+

∫

307 298 307 298 26 26dT

Cp

F

dT

Cp

F

Ampas Susu Kedelai= {(1214 kg/jam).(2,311 kJ/kg.K).(307-298)K} + {(12 kg/jam) (3,957 kJ/kg.K).(307-298)K} + {(1 kg/jam).(2,311 kJ/kg.K)(307-298)K} + {(11031 kg/jam).(3,957kJ/kg.K). (307-298)K}

= {(25249,986 kJ/jam) + (427,356 kJ/jam) + (20,799 kJ/jam) + (392847,003 kJ/jam)}

= 436544,67 kJ/jam

Tidak ada panas yang dilepas = Qo = Q

M-402 Susu Kedelai Ampas 34 o C ; 1 atm 26 27 28 Santan 30 o C ; 1 atm Susu Kedelai Homogen i LB.4 Tangki Pencampuran (M-402)

m1 Cp (T3-T1) + m2 Cp (T3-T2) = 0 (Saad, 1994) (11031x 2,311 x (T28 - 34)) + (1655 x 3,566 x (T28 - 30) = 0 25492,641 T28 – 866749,794 + 5901,73 T28 – 177051,9 = 0 31394,371 T28 = 1043801,694 T28 = 33 0C Susu kedelai Panas Masuk (Qi) = m Cp ∆t = 11031 kg/jam . 2,311 kj/kg 0C . (34-25) 0C = 229433,769 kJ/jam Ampas = m Cp ∆t = 1 kg/jam . 2,311 kj/kg 0C . (34-25) 0C = 20,799 kJ/jam Santan Panas Masuk (Qi) = m Cp ∆t = 1655 kg/jam . 3,566 kj/kg 0C . (30-25) 0C = 29508,65 kJ/jam Panas Keluar (Qo) = m Cp ∆t = 12687 kg/jam . 3,897 kj/kg 0C . (33-25) 0C = 258942,419 kJ/jam

Tidak ada panas yang dilepas = Qo = Q

TT-402 Susu Kedelai Homogen 33 o C ; 1 atm 28 31 Susu Kedelai Homogen 70 o C ; 1 atm Steam 180 o C ; 1 atm Kondensat 100 o C ; 1 atm 30 29 i LB.5 Tangki Pasteurisasi ( TT-402 )

Panas Keluar (Qo

∫

+∫

+∫

343 298 343 298 tan 31 343 298 31 31 dT Cp F dT Cp F dT CpF SusuKedelai Ampas San

) =

= {(12687 kg/jam).(3,897 kJ/kg.K).(343-298)K} = 2224855,75 kJ/jam

Panas yang diserap susu (Q) = Qo – Qi

= (2224855,75 kJ/jam ) – (258942,419 kJ/jam) = 1965913,331 kJ/jam

Superheated steam pada 1 atm, 180 oC, H(180oC) = 2776 kJ/kg (Reklaitis, 1983) Saturated steam pada 1 atm, 100 oC, Hv (100 oC) = 2676 kJ/kg (Reklaitis, 1983) Hl (100 oC) = 419 kJ/kg (Reklaitis, 1983) λ = [H(180o C) – Hv(100oC)] + [(Hv(100oC) – Hl(100o kg kJ jam kJ / 2357 / 331 , 1965913 C)] λ = [2776 – 2676] + [2676 – 419] λ = 2357 kJ/kg

Jumlah steam yang diperlukan (m) = Q / λ =

= 834,074 kg/jam LB.6 Evaporator ( FE-401 ) FE-401 Steam 180 o C ; 1 atm 31 35 Susu Pasta Kedelai 102 o C ; 1 atm Susu Kedelai Homogen 70 o C ; 1 atm Kondensat 100 o C ; 1 atm Uap Air 102 o C ; 1 atm 32 34 33 Panas Masuk (Qi

(

)

∫

∫

=375 − − + − − − + − 298 4 12 3 8 2 5 3 1 375 298 10 . 30 , 4 10 . 04 , 2 10 . 29 , 3 10 . 65 , 9 10 . 40 , 3 T T T T dT dT CpV) = Panas Keluar dari Tangki Pasteurisasi = 2224855,75 kJ/jam

375 298 5 12 4 8 3 5 2 3 1 5 10 . 30 , 4 4 10 . 04 , 2 3 10 . 29 , 3 2 10 . 65 , 9 10 . 40 , 3 + − + − = T − T − T − T − T =

(

)

(

)

(

)

− + − − − + − − − − − − − ) 298 375 ( 5 10 . 30 , 4 298 375 4 10 . 04 , 2 298 375 3 10 . 29 , 3 298 375 2 10 . 65 , 9 ) 298 375 ( . 10 . 40 , 3 5 5 12 4 4 8 3 3 5 2 2 3 1 = ((2618) – (250,04) + (288,10) – (60,63) + (4,36) = (2599,79) J/mol = 144,43 kJ/kg Panas Keluar (Qo∫

+∫

+ 375 298 375 298 35 35 35 . VL Air V Air Kedelai Pasta Susu Cp dT F Cp dT F H F ) = = {(5768 kg/jam).(3,897 kJ/kg.K).(375-298)K}+{(6919 kg/jam).(144,43 kJ/kg )}+{(6919 kg/jam).(2258,67 kJ/kg)} = (1730797,992 kJ/jam) + (999311,17 kJ/jam)+ (15627737,73 kJ/jam) = 18357846,89 kJ/jamPanas yang dilepas steam (Q) = Qo – Qi

= 18357846,89 kJ/jam – 2224855,75 kJ/jam = 16132991,14 kJ/jam

Superheated steam pada 1 atm, 180 oC, H(180oC) = 2776 kJ/kg (Reklaitis, 1983) Saturated steam pada 1 atm, 100 oC, Hv (100 oC) = 2676 kJ/kg (Reklaitis, 1983) Hl (100 oC) = 419 kJ/kg (Reklaitis, 1983) λ = [H(180o C) – Hv(100oC)] + [(Hv(100oC) – Hl(100o kg kJ jam kJ / 2357 / 14 , 16132991 C)] λ = [2776 – 2676] + [2676 – 419] λ = 2357 kJ/kg

Jumlah steam yang diperlukan (m) = Q / λ =

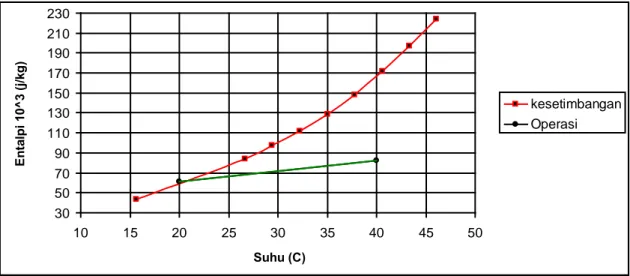

LB.7 Cooler ( TE-501 ) TE-501 Air Pendingin 20 o C ; 1 atm Susu Pasta Kedelai 50 o C ; 1 atm Susu Pasta Kedelai 102 o C ; 1 atm

Air Pendingin Bekas 40 o C ; 1 atm

35 38

36

37

Panas Masuk (Qi) = Panas Keluar dari Evaporator = 1730797,992 kJ/jam

Panas Keluar (Qo

∫

323 298 38 dT Cp F Susu PastaKedelai) =

= {(5768 kg/jam).(3,897 kJ/kg.K).(323-298)K} = 561947,4 kJ/jam

Panas yang diserap air pendingin (Q) = Qo – Qi

= 561947,4 kJ/jam – 1730797,992 kJ/jam = – 1168850,592 kJ/jam H (20 oC) = 2538,2 kJ/kg (Reklaitis, 1983) H (40 oC) = 2574,4 kJ/kg (Reklaitis, 1983) λ = H [20o C] – H [40o kg kJ jam kJ / 2 , 36 / 592 , 1168850 − − C] λ = [2538,2 – 2574,4] = - 36,2 kJ/kg

Jumlah air pendingin yang diperlukan (m) = Q / λ =

LB.8 Spray Dryer ( SR-501 ) SR-501 Susu Pasta Kedelai 50 o C ; 1 atm 38 40 Susu Bubuk Kedelai 80 o C ; 1 atm Udara Panas 180 o C ; 1 atm Uap Air + Udara

110 o C ; 1 atm 39

Suhu udara panas yang masuk sekitar 180 Asumsi :

o

C dan suhu udara keluar sekitar 80oC (Koswara, 1992) .

T

Entalpi Bahan Masuk :

referensi = 25 oC = 298 K

T bahan masuk = 50 oC = 323 K

T udara panas = 180 oC = 453 K

∆ H38

Susu Pasta Kedelai

∫

323

298 38

dT Cp F Susu PastaKedelai

=

= {(5768 kg/jam).(3,897 kJ/kg.K).(323-298)K} = 561947,4 kJ/jam

T

Entalpi Bahan Keluar :

referensi = 25 oC = 298 K

T udara panas masuk = 180 oC = 453 K

T udara panas keluar = 110 oC = 383 K

T bahan keluar = 80 oC = 353 K

∆ H40

Susu Bubuk Kedelai = F40Susu Bubuk Kedelai

∫

353 298 dT Cp = (577 kg/jam).(3,897 kJ/kg.K) (353 – 298) K = 123671,295 kJ/jamdT T T T T T dT Cpv

∫

∫

+ − + − = − − − − 383 373 4 12 3 8 2 5 3 1 383 373 2,04467.10 4,30228.10 10 . 29983 , 3 10 . 65064 , 9 10 . 4047 , 3 = 383 373 5 12 4 8 3 5 2 3 1 5 10 . 30228 , 4 4 10 . 04467 , 2 3 10 . 29983 , 3 2 10 . 65064 , 9 10 . 4047 , 3 + − + − − − − − T T T T T =(

)

(

)

(

)

(

)

− + − − − + − − − − − − − ) 373 383 ( 5 10 . 30228 , 4 373 383 4 10 . 04467 , 2 373 383 3 10 . 29983 , 3 373 383 2 10 . 65064 , 9 373 383 10 . 4047 , 3 5 5 12 4 4 8 3 3 5 2 2 3 1 = {(340,47) – (36,47) + (47,15) – (11,04) + (0,87)} = (340,98) J/mol = 18,94 kJ/kg ∆ H39air yang menguap = F39 air yang menguap

+ ∆ 383

∫

373 dT Cp HVL v . = (5191 kg/jam). ((2258,67 + 18,94) kJ/kg) = (5191 kg/jam). (2277,61 kJ/kg) = 11823073,51 kJ/jam Maka entalpi bahan keluar adalah :∆H out = ∆H42

Susu Bubuk Kedelai + ∆H41

dT dQ

Air yang menguap

= (123671,295 kJ/jam) + (11823073,51 kJ/jam) = 11823073,51 kJ/jam

= ∆ Hout - ∆H in

= 11823073,51 – 561947,4 = 11384797,41 kJ/jam

∫

∫

= = 453 383 453 383 41 , 11384797 dT Cp dT Cp Q m Udara Udara Udara Dimana : Cp Udara (110 oC) = 1,0115 kJ/kg.K (Geankoplis,1983) Cp Udara (180 oC) = 1,0221 kJ/kg.K (Geankoplis,1983) Sehingga Cp rata-rata jam kg kg kJ jam kJ dT Cp Q m Udara Udara 159952,757 / / ) 383 453 ( 0168 , 1 / 41 , 11384797 453 383 = − = =∫

= 1,0168 kJ/kg.KMaka banyaknya udara yang dibutuhkan dalam proses adalah sebagai berikut :

LB.9 Rotary Cooler ( TE-502 )

TE-502 Air Pendingin 20 o C ; 1 atm Susu Bubuk Kedelai 30 o C ; 1 atm Susu Bubuk Kedelai 80 o C ; 1 atm

Air Pendingin Bekas 40 o C ; 1 atm

40 43

41

42

Panas Masuk (Qi) = Panas Keluar dari Spray Dryer = 123671,295 kJ/jam

Panas Keluar (Qo

∫

303 298 43 dT Cp F SusuBubukKedelai) =

= {(557 kg/jam).(3,897 kJ/kg.K).(303-298)K} = 10853,145 kJ/jam

Panas yang diserap air pendingin (Q) = Qo – Qi

= 10853,145 kJ/jam – 123671,295 kJ/jam = – 112818,15 kJ/jam

H (20 oC) = 2538,2 kJ/kg (Reklaitis, 1983) H (40 oC) = 2574,4 kJ/kg (Reklaitis, 1983) λ = H [204o C] – H [40o kg kJ jam kJ / 2 , 36 / 15 , 112818 − − C] λ = [2538,2 – 2574,4] = - 36,2 kJ/kg

Jumlah air pendingin yang diperlukan (m) = Q / λ =

LAMPIRAN C

SPESIFIKASI ALAT

LC.1 Gudang Bahan Baku (G – 1)

Fungsi : Sebagai tempat untuk menyimpan bahan baku berupa Kacang Kedelai yang akan digunakan untuk proses. Bentuk : Prisma tegak segi empat.

Bahan konstruksi : Dinding beton dan atap seng. Jumlah : 1 unit.

Data kondisi operasi : - Temperatur : 30 o

Densitas Kedelai (ρ) = 48 lb/ft

C - Tekanan : 1 atm Laju alir massa = 613 kg/jam

3

= 768,88 kg/m3.(www.powderandbulk.com. 2008) Faktor kelonggaran (fk) = 20 % ...(Perry, 1999) Direncanakan gudang bahan baku dengan perbandingan :

Panjang gudang : Lebar gudang = 1 : 1 Panjang gudang : Tinggi gudang = 2 : 1 Lebar gudang : Tinggi gudang = 2 : 1 Perhitungan :

Direncanakan kapasitas penyediaan selama 1 minggu (7 hari kerja) : = 613 kg/jam x 168 jam/minggu = 102.984 kg/minggu V = kapasitas/densitas 3 / 88 , 768 min / 984 . 102 m kg ggu kg = = 133,94 m3/minggu V = (1 + 0,2) x 133,94 = 160,728 m3/minggu Volume = p x l x t = 2t x 2t x t = 4t3 160,728 m3 = 4t 3 1 4 728 , 160 3 t = = 3,425 m Maka diperoleh : Tinggi gudang = 3,425 m Panjang gudang = 2t = 2 x 3,425 m = 6,85 m Lebar gudang = Panjang gudang = 6,85 m

LC.2 Bucket Elevator (C – 101)

Fungsi : Mengangkut bahan baku Kacang kedelai untuk dimasukkan ke dalam Tangki Pencuci (M – 201)

Jenis : Spaced – Bucket Centrifugal – Discharge Elevator Bahan : Commercial Steel

Kondisi Operasi :

Temperatur (T) : 30 oC

Tekanan (P) : 1 atm (14,696 psi) Laju bahan yang diangkut : 613 kg/jam Faktor kelonggaran, fk

1. Ukuran Bucket = (6 x 4 x 4

: 12 %...(Tabel 28-8, Perry,1999) Kapasitas : 1,12 x 613 kg/jam = 686,56 kg/jam = 0,686 ton/jam

Untuk bucket elevator kapasitas < 14 ton / jam, spesifikasinya adalah sebagai berikut: ...(Tabel 21-8, Perry,1999)

1

/4

2. Jarak antar Bucket = 12 in = 0,305 m ) in

3. Kecepatan Bucket = 225 ft/menit = 68,6 m/menit = 1,143 m/s 4. Kecepatan Putaran = 43 rpm

5. Lebar Belt = 7 in = 0,1778 m = 17,78 cm Perhitungan daya yang dibutuhkan (P)

P = 0,07 m 0,63 ∆z

Dimana : P = daya (kW)

m = laju alir massa (kg/s) ∆z = tinggi elevator (m) m = 686,56 kg /jam = 0,191 kg/s ∆z = 20 m

Maka :

LC.3 Tangki NaOH (M – 201)

Fungsi : Untuk membuat larutan NaOH 10 %

Bentuk : Silinder vertikal dengan dasar datar dan tutup ellipsoidal Bahan : Stainless Steel, SA-316 grade C

Jumlah : 1 unit

Kondisi operasi : T = 30 oC ; P = 1 atm Kebutuhan rancangan : 1 hari

Faktor keamanan : 20 %

Laju Alir NaOH : 200 kg/jam

Densitas NaOH 98 % : 2130 kg/m3...(Perry, 1999) Laju Alir Air : 1798 kg/jam

Densitas Air : 995,68 kg/m3

(

NaOH NaOH) (

Air Air)

NaOHlarutan 10%= ρ ×% + ρ ×%

ρ

...(Geankoplis,1997) Laju total NaOH : 1998 kg/jam

= (2130 x 0,1) + ( 995,68 x 0,9) = 1109,112 kg/m3 = 69,052 lb/ft3 a. Volume Tangki Perhitungan : Volume larutan, Vl 3 43,234 3 / 112 , 1109 1 / 24 / 1998 m m kg hari hari jam jam kg × × = = Volume tangki, V = 1,2 x 43,234 m3 = 51,881 m3

b. Diameter dan tinggi shell

Volume shell tangki (Vs) : Vs =41 πDi2

16 5

H

Direncanakan perbandingan diameter dengan silinder tangki ; D : H = 4 : 5 Vs = πDi

24

π

3

Volume tutup tangki (Ve) :

Volume tangki (V) : V = Vs + Ve V = 1748πDi3 51,881 m3 1748 = πDi 2 599 , 3 2 1 3 Di = 3,599 m H = 4,498 m c. Diameter dan tinggi tutup

Diameter tutup = diameter tangki = 3,599 m Rasio axis = 2 : 1

Tinggi tutup = = 0,899 m ...(Brownell, 1959) d. Tebal shell tangki

t = P SE PD 2 , 1 2 − ...(Brownell, 1959) Dimana : t = tebal shell

D = Diameter dalam tangki

E = Joint effesiensi = 0,8 ...(Brownell, 1959) P = tekanan desain

S = allowable stress = 12.650 psia = 87.218,714 kPa...(Brownell, 1959) Po = tekanan udara luar = 1 atm = 101,325 kPa

P = F/A = [(1998 kg/jam x 24 jam/hari x 1 hari)(9,8 m/s2)] / [π/4 (3,599)2 m2] = (469.929,6 kg.m/s2 )/(10,168 m2) = 46.216,522 N/m2 = 46,216 kPa Poperasi = Po + P = 101,325 kPa + 46,216 kPa = 147,541 kPa

Maka, Pdesign P SE PD 2 , 1 2 − = (1,2) (147,541 kPa) = 177,049 kPa Tebal shell tangki :

t = = ) 049 , 177 ( 2 , 1 ) 8 , 0 ).( 714 , 218 . 87 ( 2 ) 599 , 3 ).( 049 , 177 ( kPa kPa m kPa − = 0,0046 m = 0,181 in

Faktor korosi = 1/20 in

Maka tebal shell yang dibutuhkan = 0,181 in + (1/20 in) = 0,231 in

Tebal shell standar yang digunakan = 1/5 in ...(Brownell, 1959) e. Tebal tutup tangki

Tutup atas tangki terbuat dari bahan yang sama dengan shell. Tebal tutup atas = 1/5 in.

Tenaga Pengaduk Jenis pengaduk : propeler. Jumlah baffle : 4 buah

Da/Dt = 0,3 ; W/Da = 1/5 ; L/Da = ¼ ; Dt/E = 4...(Geankoplis, 1997) Dt : Diameter tangki = 3,599 m = 11,807 ft

Da : Diameter pengaduk = 0,3 Dt = 0,3 x 11,807 ft = 3,542 ft W : Lebar pengaduk = 1/5 x Da = 1/5 x 3,542 ft = 0,708 ft L : Panjang daun pengaduk = ¼ Da = ¼ x 3,542 ft = 0,885 ft E : Jarak daun dari dasar tangki = ¼ x Dt = ¼ x 11,807 ft = 2,952 ft Data Perhitungan :

n = 1,0 putaran/detik

µ NaOH = 50 cp = 0,033 lb/ft.sec ...(Geankoplis, 1997)

Bilangan Reynold (NRe) : NRe µ ρ . .Da2 n = ...(Geankoplis,1997) NRe 4 3 2 10 6251 , 2 sec . / 033 , 0 ) / 052 , 69 ( . ) 542 , 3 ( . det) / 0 , 1 ( × = ft lb ft lb ft put = Bilangan Daya (NP) : Np 3 5 . . . Da n g P c ρ = ...(Geankoplis,1997) Untuk NRe = 2,6251 x 104 , NP sec / 203 , 957 174 , 32 542 , 3 . 0 , 1 . 052 , 69 . 8 , 0 . . . 3 5 3 5 ft lb g Da n N c P ρ = = = 0,8 (Fig 3.4-4 Geankoplis,1997) P =

Efisiensi 80 % P = 1.196,504lb/ ftsec 2,175 Hp 8 , 0 203 , 957 = =

Digunakan motor penggerak dengan daya 2,175 Hp

LC.4 Pompa NaOH (J – 201)

Fungsi : untuk memompakan NaOHke tangki perendaman I Jenis : Pompa sentrifugal

Jumlah : 1 buah

Bahan Konstruksi : Commercial steel

Densitas NaOH 10 % : 1109,112 kg/m3 = 69,052 lbm/ft3 s ft F / 0177 , 0 052 , 69 223 , 1 = 3 = = ρ ...(LC.3) Viskositas (µ) : 50 Cp = 0,033 lbm/ft.s ...(Geankoplis,1997) Laju alir massa (F) : 1998 kg/jam = 1,223 lbm/s ...(LA.3)

Laju alir volumetric, Q = 0,0005 m3 / s Desain Pompa :

D i,opt = 0,363 Q 0,45ρ 0,13 ...(Timmerhaus, 2004)

= 0,363 (0,0005 m3/s)0,45(1109,112 kg/m3)0,13 = 0,029 m = 1,142 in

Ukuran Spesifikasi Pipa : ...(Brownell,1959) Ukuran pipa nominal = 1 in

Schedule pipa = 80

Diameter dalam (ID) = 0,957 in = 0,080 ft Diameter luar (OD) = 1,32 in = 0,110 ft Luas penampang dalam (At) = 0,005 ft2

s ft A Q t / 54 , 3 005 , 0 0177 , 0 = = = Kecepatan linier, v Bilangan Reynold , 592 , 592 033 , 0 080 , 0 54 , 3 052 , 69 × × = = = µ ρνD NRE

Karena NRe 000575 , 0 = D ε < 2100, maka aliran laminar

Untuk pipa commercial steel dan pipa 1 in Sc.80, diperoleh : Karena aliran laminar, maka f = 0,027

592 , 592 16 16 Re = = N ...(Esposito,1994) m f f m lb lb ft s lb ft lb ft s ft / . 459 , 14 ) 080 , 0 ( ) . / . 174 , 32 ( ) 55 ( ) / 54 , 3 ( ) 027 , 0 ( 2 2 2 = Instalasi Pipa : Pipa lurus 55 ft ; F 2 elbow 90 o f m f m lb lb ft s lb ft lb s ft / . 2925 , 0 ) . / . 174 , 32 ( 2 ) / 54 , 3 ( 2 2 = , F = (2)(0,75) 1 check valve, hf f m f m lb lb ft s lb ft lb s ft / . 39 , 0 ) . / . 174 , 32 ( 2 ) / 54 , 3 ( 2 2 = = (1)(2,0) 1 kontraksi, F = (0,55) ftlbf lbm s lb ft lb s ft f m / . 214 , 0 ) . / . 174 , 32 ( ) 5 , 0 ( 2 ) / 54 , 3 ( 2 2 = 1 ekspansi, F = (1) ftlbf lbm s lb ft lb s ft f m / . 389 , 0 ) . / . 174 , 32 ( ) 5 , 0 ( 2 ) / 54 , 3 ( 2 2 = Total Friksi : Σ F = 15,744 ft.lbf/lbm F P g V g g c c Σ + ∆ + ∆ + ρ α 2 2 Kerja Pompa : W = ∆Z ………...(Peters, 2004) Tinggi pemompaan, ∆Z = 10 ft Static head, ∆Z c g g = 10 ft.lbf/lb 0 2 2 = ∆ c g V α m Velocity Head, Pressure Head, ∆ =0 ρ P Maka, W = 25,744 ft. lbf/lbm

Daya Pompa : P = W Q ρ = (25,744 ft.lbf/lbm)(0,0177 ft3/s)(69,052 lbm/ft3 8 , 0 550 465 , 31 x ) = 31,465 ft.lbf/s Efisiensi pompa 80% : P = = 0,071 Hp

Digunakan pompa dengan daya standar 0,1 Hp Daya motor = hp 0,117 Hp 85 , 0 1 , 0 = , digunakan motor 0,2 Hp LC.5 Tangki NaHCO3 (M – 302)

Fungsi : Untuk membuat larutan NaHCO3 30 %

Bentuk : Silinder vertikal dengan dasar datar dan tutup ellipsoidal Bahan : Stainless Steel, SA-316 grade C

Jumlah : 1 unit

Kondisi operasi : T = 30 oC ; P = 1 atm Kebutuhan rancangan : 1 hari

Faktor kelonggaran : 20 % Laju Alir NaHCO3 : 607 kg/jam

ρ NaHCO3 98 % : 2159 kg/m3 ...(Perry, 1997)

Laju Alir Air : 1415 kg/jam

Densitas Air : 995,68 kg/m3 ...(Geankoplis, 1997) Laju total NaHCO3

(

NaHCO NaHCO) (

Air Air)

NaHCO larutan 3 30%= ρ 3×% 3 + ρ ×% ρ : 2022 kg/jam = (2159 x 0,3) + ( 995,68 x 0,7) = 1344,676 kg/m3 = 83,945 lbm/ft.s a. Volume Tangki Perhitungan : Volume larutan, Vl 3 36,089 3 / 676 , 1344 1 / 24 / 2022 m m kg hari hari jam jam kg = × × = Volume tangki, V = 1,2 x 36,089 m3 = 43,307 m3b. Diameter dan tinggi shell

Volume shell tangki (Vs) : Vs =41 πDi2

16 5

H

Direncanakan perbandingan diameter dengan silinder tangki ; D : H = 4 : 5 Vs = πDi

24

π

3

Volume tutup tangki (Ve) : Ve = Di3 48 17 (Brownell, 1959) Volume tangki (V) : V = Vs + Ve V = πDi3 43,307 m3 = 1748πDi 2 389 , 3 2 1 3 Di = 3,389 m H = 4,236 m c. Diameter dan tinggi tutup

Diameter tutup = diameter tangki = 3,389 m Rasio axis = 2 : 1

Tinggi tutup = = 0,847 m (Brownell, 1959) d. Tebal shell tangki

t = P SE PD 2 , 1 2 − (Brownell, 1959) Dimana : t = tebal shell

D = Diameter dalam tangki

E = Joint effesiensi = 0,8 (Brownell, 1959)

P = tekanan desain

S = allowable stress = 12.650 psia = 87.218,714 kPa (Brownell, 1959) Po = tekanan udara luar = 1 atm = 101,325 kPa

P = F/A = [(2022 kg/jam x 24 jam/hari x 1 hari)(9,8 m/s2)] / [π/4 (3,389)2 m2] = (475574,4 kg.m/s2 )/(9,016 m2) = 52.747,826 N/m2 = 52,748 kPa Poperasi = Po + P = 101,325 kPa + 52,748 kPa = 154,073 kPa

Tebal shell tangki : t = P SE PD 2 , 1 2 − = ) 888 , 184 ( 2 , 1 ) 8 , 0 ).( 714 , 218 . 87 ( 2 ) 389 , 3 ).( 888 , 184 ( kPa kPa m kPa − = 0,0045 m = 0,177 in Faktor korosi = 1/20 in

Maka tebal shell yang dibutuhkan = 0,177 in + (1/20 in) = 0,227 in

Tebal shell standar yang digunakan = 1/5 in (Brownell, 1959) e. Tebal tutup tangki

Tutup atas tangki terbuat dari bahan yang sama dengan shell. Tebal tutup atas = 1/5 in.

Tenaga Pengaduk Jenis pengaduk : propeler. Jumlah baffle : 4 buah

Da/Dt = 0,3 ; W/Da = 1/5 ; L/Da = ¼ ; Dt/E = 4...(Geankoplis, 1997) Dt : Diameter tangki = 3,389 m = 11,119 ft

Da : Diameter pengaduk = 0,3 Dt = 0,3 x 11,119 ft = 3,336 ft W : Lebar pengaduk = 1/5 x Da = 1/5 x 3,336 ft = 0,667 ft L : Panjang daun pengaduk = ¼ Da = ¼ x 3,336 ft = 0,834 ft E : Jarak daun dari dasar tangki = ¼ x Dt = ¼ x 11,119 ft = 2,779 ft Data Perhitungan :

n = 1,0 putaran/detik

µ NaHCO3 = 1,325 cp = 0,00089 lb/ft.sec ...(Timmerhaus, 2003)

Bilangan Reynold (NRe) : NRe µ ρ . .Da2 n = ...(Geankoplis,1997) NRe 6 3 2 10 0496 , 1 sec . / 00089 , 0 ) / 945 , 83 ( . ) 336 , 3 ( . det) / 0 , 1 ( = × ft lb ft lb ft put = Bilangan Daya (NP) :

Np 3 5 . . . Da n g P c ρ = ...(Geankoplis,1997) Untuk NRe = 1,0496 x 106 , NP sec / 203 , 970 174 , 32 336 , 3 . 0 , 1 . 945 , 83 . 9 , 0 . . . 3 5 3 5 ft lb g Da n N c P ρ = = = 0,9 (Fig 3.4-4 Geankoplis,1997) P = Efisiensi 80 % P = 1.212,754lb / ftsec 2,205Hp 8 , 0 203 , 970 = =

Digunakan motor penggerak dengan daya 2,205 Hp

LC.6 Pompa NaHCO3 (J – 301)

Fungsi : Memompakan NaHCO3 ke Tangki Perendam 2.

Jenis : Centrifugal pump Bahan Kontruksi : Commercial Steel Jumlah : 1 unit

Kondisi operasi :

Temperatur : 30 0C

Densitas larutan (ρ) : 1344,676 kg/m3 = 83,945 lbm/ft3...(LC.5)

Viskositas larutan (μ) : 1,325 cp = 0,00089 lbm /ft.s ...(Timmerhause, 2003)

Laju alir massa (F) : 2022 kg/jam = 1,238 lbm

s ft F / 0147 , 0 945 , 83 238 , 1 = 3 = = ρ /s ...(LA.6) Laju alir volumetric, Q = 0,0004 m3/s

Desain Pompa :

D i,opt = 0,363 Qf0,45ρ 0,13 …...(Timmerhaus, 2004)

= 0,363 (0,0004 m3/s)0,45(1344,676 kg/m3)0,13 = 0,027 m = 1,063 in

Ukuran Spesifikasi Pipa : ...(Brownell,1959) Ukuran pipa nominal = 1 in

Schedule pipa = 80

Diameter luar (OD) = 1,32 in = 0,110 ft Luas penampang dalam (At) = 0,005 ft2

s ft A Q t / 94 , 2 005 , 0 0147 , 0 = = = Kecepatan linier, v Bilangan Reynold , 117 , 184 . 22 00089 , 0 080 , 0 94 , 2 945 , 83 = × × = = µ ρνD NRE Karena NRe 000575 , 0 = D ε > 4100, maka aliran turbulen.

Untuk pipa commercial steel dan pipa 1,25 in Sc.80, diperoleh : Karena aliran laminar, maka f = 0,00072

117 , 184 . 22 16 16 Re = = N ...(Esposito,1994) m f f m lb lb ft s lb ft lb ft s ft / . 266 , 0 ) 080 , 0 ( ) . / . 174 , 32 ( ) 55 ( ) / 94 , 2 ( ) 00072 , 0 ( 2 2 2 = Instalasi Pipa : Pipa lurus 55 ft ; F 2 elbow 90 o f m f m lb lb ft s lb ft lb s ft / . 201 , 0 ) . / . 174 , 32 ( 2 ) / 94 , 2 ( 2 2 = , F = (2)(0,75) 1 check valve, hf f m f m lb lb ft s lb ft lb s ft / . 267 , 0 ) . / . 174 , 32 ( 2 ) / 94 , 2 ( 2 2 = = (1)(2,0) 1 kontraksi, F = (0,55) ftlbf lbm s lb ft lb s ft f m / . 148 , 0 ) . / . 174 , 32 ( ) 5 , 0 ( 2 ) / 94 , 2 ( 2 2 = 1 ekspansi, F = (1) ftlbf lbm s lb ft lb s ft f m / . 269 , 0 ) . / . 174 , 32 ( ) 5 , 0 ( 2 ) / 94 , 2 ( 2 2 = Total Friksi : Σ F = 1,151 ft.lbf/lbm F P g V g g c c Σ + ∆ + ∆ + ρ α 2 2 Kerja Pompa : W = ∆Z (Peters, 2004) Tinggi pemompaan, ∆Z = 10 ft Static head, ∆Z c g g = 10 ft.lbf/lb Velocity Head, m 0 2 2 = ∆ c g V α

Pressure Head, ∆ =0 ρ P Maka, W = 11,151 ft. lbf/lbm Daya Pompa : P = W Q ρ = (11,151 ft.lbf/lbm)(0,0147 ft3/s)(83,945 lbm/ft3 8 , 0 550 760 , 13 x ) = 13,760 ft.lbf/s Efisiensi pompa 80% : P = = 0,031 Hp

Digunakan pompa dengan daya standar 0,05 Hp Daya motor = hp 0,06 Hp 85 , 0 05 , 0 = , digunakan motor 0,10 Hp LC.7 Tangki Santan (M - 402)

Fungsi : Untuk tempat membuat santan dengan kadar air 66,7 % guna kebutuhan proses.

Bentuk : Silinder vertikal dengan dasar datar dan tutup ellipsoidal

Bahan : Stainless Steel, SA-316 grade C Jumlah : 1 unit

Kondisi operasi : T = 30 oC ; P = 1 atm Kebutuhan rancangan : 1 hari

Faktor kelonggaran : 20 %

Laju alir santan : 552 kg/jam...(LA.13) Densitas santan : 1030 kg/m3 ...(Geankoplis,1997) Laju Alir Air : 1103 kg/jam...(LA.13) Densitas Air : 995,68 kg/m3

(

san san) (

Air Air)

santan 33,3%= ρ tan×% tan + ρ ×% ρ

...(Mc.Cabe, 1997) Laju total santan : 1655 kg/jam

= (1030 x 0,333) + ( 995,68 x 0,667) = 1007,108 kg/m3 = 62,871 lbm/ft3

a. Volume Tangki Perhitungan : Volume umpan 39,439 3 / 108 , 1007 1 / 24 / 1655 m jam kg hari hari jam jam kg × × = = Volume tangki, V = 1,2 x 39,439 = 47,327 m b. Diameter dan tinggi shell

3

Volume shell tangki (Vs) : Vs =41 πDi2

16 5

H

Direncanakan perbandingan diameter dengan silinder tangki ; D : H = 4 : 5 Vs = πDi

24

π

3

Volume tutup tangki (Ve) : Ve = Di3 48 17 ……… (Brownell, 1959) Volume tangki (V) : V = Vs + Ve V = πDi3 47,327 m3 = 1748πDi 2 491 , 3 2 1 3 Di = 3,491 m ; H = 4,364 m c. Diameter dan tinggi tutup

Diameter tutup = diameter tangki = 3,491 m Rasio axis = 2 : 1

Tinggi tutup = = 0,873 m ……… (Brownell, 1959) d. Tebal shell tangki

t = P SE PD 2 , 1 2 − ……… (Brownell, 1959) Dimana : t = tebal shell

D = Diameter dalam tangki

E = Joint effesiensi = 0,8 ……… (Brownell, 1959) P = tekanan desain

S = allowable stress = 12.650 psia = 87.218,714 kPa……….(Brownell, 1959) Po = tekanan udara luar = 1 atm = 101,325 kPa

P = F/A = [(1655 kg/jam x 24 jam/hari x 1 hari)(9,8 m/s2)] / [π/4 (3,491)2 m2] = (389256 kg.m/s2 )/(9,567 m2) = 40687,363 N/m2 = 40,687 kPa Poperasi = Po + P = 101,325 kPa + 40,687 kPa = 142,012 kPa

Maka, Pdesign P SE PD 2 , 1 2 − = (1,2) (142,012 kPa) = 170,414 kPa Tebal shell tangki :

t = = ) 414 , 170 ( 2 , 1 ) 8 , 0 ).( 714 , 218 . 87 ( 2 ) 491 , 3 ).( 414 , 170 ( kPa kPa m kPa − = 0,0043 m = 0,168 in Faktor korosi = 1/20 in

Maka tebal shell yang dibutuhkan = 0,168 in + (1/20 in) = 0,218 in

Tebal shell standar yang digunakan = 1/5 in ...(Brownell, 1959) e. Tebal tutup tangki

Tutup atas tangki terbuat dari bahan yang sama dengan shell. Tebal tutup atas = 1/5 in.

Tenaga Pengaduk Jenis pengaduk : propeler. Jumlah baffle : 4 buah

Da/Dt = 0,3 ; W/Da = 1/5 ; L/Da = ¼ ; Dt/E = 4...(Geankoplis, 1997) Dt : Diameter tangki = 3,491 m = 11,453 ft

Da : Diameter pengaduk = 0,3 Dt = 0,3 x 11,453 ft = 3,436 ft W : Lebar pengaduk = 1/5 x Da = 1/5 x 3,436 ft = 0,687 ft L : Panjang daun pengaduk = ¼ Da = ¼ x 3,436 ft = 0,859 ft E : Jarak daun dari dasar tangki = ¼ x Dt = ¼ x 11,453 ft = 2,863 ft Data Perhitungan : n = 1,0 putaran/detik µ santan = 2,12 cp = 0,0014 lb/ft.sec...(Geankoplis, 1997) Bilangan Reynold (NRe) : NRe µ ρ . .Da2 n = ...(Geankoplis,1997)

NRe 5 3 2 10 54303 , 1 sec . / 0014 , 0 ) / 871 , 62 ( . ) 436 , 3 ( . det) / 0 , 1 ( × = ft lb ft lb ft put = Bilangan Daya (NP) : Np 3 5 . . . Da n g P c ρ = ...(Geankoplis,1997) Untuk NRe = 1,54303 x 105 , NP sec / 274 , 842 174 , 32 436 , 3 . 0 , 1 . 871 , 62 . 9 , 0 . . . 3 5 3 5 ft lb g Da n N c P ρ = = = 0,9 ...(Fig 3.4-4 Geankoplis,1997) P = Efisiensi 80 % P = 1.052,842lb/ ftsec 1,914 Hp 8 , 0 274 , 842 = =

Digunakan motor penggerak dengan daya 1,914 Hp

LC.8 Pompa Santan (J – 403)

Fungsi : Memompakan santan ke tangki pencampuran 2. Jenis : Centrifugal pump

Bahan Kontruksi : Commercial Steel Jumlah : 1 unit ρ santan 33,3% : 1007,108 kg/m3 s ft F / 016 , 0 871 , 62 013 , 1 = 3 = = ρ = 62,871 lbm/ft ...(LC.7) Viskositas (µ) santan : 2,12 cP = 0,0014 lbm/ft.s...(Geankoplis, 1997) Laju Alir santan (F) : 1655 kg/jam = 1,013 lbm/s...(LA.13) Laju alir volumetric, Q = 0,0004 m3/s

Desain Pompa :

D i,opt = 0,363 Qf0,45ρ 0,13 ...(Timmerhaus, 2004)

= 0,363 (0,0004 m3/s)0,45(1007,108 kg/m3)0,13 = 0,026 m = 1,024 in

Ukuran Spesifikasi Pipa : ...(Geankoplis,1997) Ukuran pipa nominal = 1,25 in

Schedule pipa = 80

Diameter dalam (ID) = 1,278 in = 0,1065 ft Diameter luar (OD) = 1,66 in = 0,1383 ft Luas penampang dalam (At) = 0,0089 ft2

s ft A Q t / 798 , 1 0089 , 0 016 , 0 = = = Kecepatan linier, v Bilangan Reynold , 271 , 599 . 8 0014 , 0 1065 , 0 798 , 1 871 , 62 = × × = = µ ρνD NRE Karena NRe 00043 , 0 = D ε > 4100, maka aliran turbulen.

Untuk pipa commercial steel dan pipa 1,25 in Sc.80, diperoleh :

Dari fig.2.10-3, Geankoplis, 1997 untuk NRe = 8795,271 dan ε D =0,0014,

diperoleh : f = 0,0088

Instalasi Pipa :

- Panjang pipa lurus, L1 = 50 ft

- 1 buah gate valve fully open , L/D = 13 ……….(App.C-2a, Foust, 1980) L2 = 1 x 13 x 0,1065 = 1,384 ft

- 2 buah standard elbow 90o , L/D = 30 ………...(App.C-2a, Foust, 1980) L3 = 2 x 30 x 0,1065 = 6,389 ft

- 1 buah sharp edge entrance , K = 0,5 , L/D = 27 ………..(App.C-2a, Foust, 1980) L4 = 0,5 x 27 x 0,1065 = 1,438 ft

- 1 buah sharp edge exit , K = 1,0 , L/D = 55 ………...(App.C-2a, Foust, 1980) L5 lbm lbf ft D g L v f c / . 270 , 0 ) 1065 , 0 )( 174 , 32 ( 2 ) 068 , 65 ( ) 798 , 1 )( 0088 , 0 ( . 2 . . 2 2 = = Σ = = 1,0 x 55 x 0,1065 = 5,8574 ft Panjang pipa total : Σ L = 65,068 ft Faktor gesekan , F Tinggi pemompaan, ∆Z = 10 ft Static head, ∆Z c g g = 10 ft.lbf/lbm

Velocity Head, 0 2 2 = ∆ c g V α Pressure Head, ∆ =0 ρ P Maka, Ws L P g V g g c c Σ + ∆ + ∆ + ρ α 2 2 = ∆Z = 10,270 ft.lbf/lbm………....(Peters, 2004) 550 . .Qρ Ws Daya Pompa : P = = 550 ) 304 , 64 )( 016 , 0 )( 270 , 10 ( = 0,019 Hp Untuk efisiensi pompa 55 %, maka :

Tenaga pompa yang dibutuhkan : P = 55 , 0 019 , 0 = 0,034 Hp Digunakan pompa dengan daya standar 0,05 Hp

Daya motor = hp 0,06 Hp 85 , 0 05 , 0 = , digunakan motor 0,10 Hp LC.9 Tangki Pencuci I (M – 201)

Fungsi : Untuk mencuci kacang kedelai dari Bucket Elevator. Bentuk : Silinder vertikal dengan dasar datar dan tutup

ellipsoidal

Bahan konstruksi : Carbon Steel, SA-283 grade C Laju alir umpan : 613 kg/jam

Densitas kedelai (ρ) : 48 lb/ft3

= 768,88 kg/m ... (

3

www.powderandbulk.com. 2008) Laju alir air : 613 kg/jam

Densitas air(ρ) : 995,68 kg/m3

(

kedelai Kedelai) (

Air Air)

Campuran = ρ ×% + ρ ×%

ρ

...(Geankoplis, 1997) Faktor Keaamanan : 20%

Laju total umpan : 1226 kg/jam

= (768,88 x 0,5) + ( 995,68 x 0,5) = 882,28 kg/m3

a. Volume Tangki Perhitungan :

Diasumsikan waktu tinggal = 1 jam τ =

0 v V

Dimana : τ = Waktu tinggal

V = Volume tangki yang ditempati bahan vo jam m kg jam kg 1 / 28 , 882 / 1226 3 ×

= Laju volumetrik umpan

V = = 1,389 m3 Volume tangki, V = 1,2 x 1,389 m3 = 1,667 m3

b. Diameter dan tinggi shell

Volume shell tangki (Vs) : Vs =41 πDi2

16 5

H

Direncanakan perbandingan diameter dengan silinder tangki ; D : H = 4 : 5 Vs = πDi

24

π

3

Volume tutup tangki (Ve) : Ve = Di3 48 17 ... (Brownell, 1959) Volume tangki (V) : V = Vs + Ve V = πDi3 1,667 m3 = 1748πDi 2 144 , 1 2 1 3 Di = 1,144 m H = 1,430 m c. Diameter dan tinggi tutup

Diameter tutup = diameter tangki = 1,144 m Rasio axis = 2 : 1

d. Tebal shell tangki t = P SE PD 2 , 1 2 − ... (Brownell, 1959) Dimana : t = tebal shell

D = Diameter dalam tangki

E = Joint effesiensi = 0,8... (Brownell, 1959) P = tekanan desain

S = allowable stress = 12.650 psia = 87.218,714 kPa... (Brownell, 1959) Po = tekanan udara luar = 1 atm = 101,325 kPa

P = F/A = [(1226 kg/jam x 1 jam)(9,8 m/s2)] / [π/4 (1,144)2 m2]

= (12014,8 kg.m/s2 )/(1,027 m2) = 11698,929 N/m2 = 11,699 kPa Poperasi = Po + P = 101,325 kPa + 11,699 kPa = 113,024 kPa

Maka, Pdesign P SE PD 2 , 1 2 − = (1,2) (113,024 kPa) = 135,629 kPa Tebal shell tangki :

t = = ) 629 , 135 ( 2 , 1 ) 8 , 0 ).( 714 , 218 . 87 ( 2 ) 144 , 1 ).( 629 , 135 ( kPa kPa m kPa − = 0,0011 m = 0,044 in Faktor korosi = 1/8 in

Maka tebal shell yang dibutuhkan = 0,044 in + (1/8 in) = 0,169 in

Tebal shell standar yang digunakan = 1/5 in ... (Brownell, 1959) e. Tebal tutup tangki

Tutup atas tangki terbuat dari bahan yang sama dengan shell. Tebal tutup atas = 1/5 in.

Tenaga Pengaduk :

Jenis pengaduk yang digunakan adalah propeler.

Da/Dt = 0,3 ; W/Da = 1/5 ; L/Da = ¼ ; Dt/E = 4...(Geankoplis, 1997) Dt : Diameter tangki = 1,144 m = 3,753 ft

Da : Diameter pengaduk = 0,3 Dt = 0,3 x 3,753 ft = 1,126 ft W : Lebar pengaduk = 1/5 Da = 1/5 x 1,126 ft = 0,225 ft

L : Panjang daun pengaduk = ¼ Da = ¼ x 1,126 ft = 0,281 ft E : Jarak daun dari dasar tangki = ¼ x Dt = ¼ x 3,753 ft = 0,938 ft P 550 . . 3 5 gc m Da n Kt ρ = Dimana:

Kt : Konstanta pengaduk = 6,3... (Perry, 1999) N : Kecepatan pengaduk = 35 rpm = 0,5833 rps

Da : Diameter pengaduk = 1,126 ft

ρc : Densitas campuran (Kedelai + Air) = 882,28 kg/m3

= 55,079 lbm/ft3

...(Perhitungan ρ pada LC.9) gc : konstanta gravitasi = 32,174 lbm.ft/lbf.det

Hp 007 , 0 550 174 , 32 079 , 55 126 , 1 5833 , 0 3 , 6 3 5 = × × × × = 2 P LC.10 Vibrating Screen (S – 101)

Fungsi : Memisahkan kacang kedelai dengan air untuk dimasukkan lagi kedalam Tangki Perendaman – I .

Jenis : Vibrating Screen Bahan : Stainless Steel Jumlah : 1 unit

Kondisi Operasi :

- Temperatur (T) : 30 oC

- Tekanan (P) : 1 atm (14,696 psi) Laju umpan (F) : 1226 kg/jam

Faktor kelonggaran,fk : 20 % ………(Perry,1999) Kapasitas = (1 + fk 1. No ayakan = 18 (1,00 mm) )F = (1 + 0,2) x 1226 kg/jam = 1471,2 kg/jam = 1,471 ton/jam

Ayakan yang dipilih :………... (Perry, 1999)

3. Diameter wire = 0,580 mm = 0,0228 in 4. Tyler equivalent = 16 mesh

Menghitung faktor bukaan –area (Foa) :

Foa = 100 a2.m d a+ 1 2 Dimana : a = bukaan ayakan = 0,0394 in d = diameter wire = 0,0228 in m = Foa =100 a2. 2 1 + d a = 100 (0,0394)2. 2 ) 0228 , 0 ( ) 0394 , 0 ( 1 + = 40,125 %

Perhitungan luas screen

s oa u t F F C C . 4 , 0 (A) : A = Dimana :

Ct = laju bahan yang lewat = 1,471 ton/jam

Cu = unit kapasitas = 0,32 ton/h.ft2 ... (Perry, 1999)

Foa = faktor bukaan-area = 0,4012 Fs ) 5 , 1 )( 4012 , 0 )( . / 32 , 0 ( ) / 471 , 1 .( 4 , 0 2 ft h ton h ton

= faktor slotted area = 1,5... (Perry, 1999)

A =

= 3,055 ft2

Menentukan panjang (P) dan lebar (L) ayakan : Fs = P : L = 1,5

P = 1,5 L

L = 2 1 5 , 1 A = 1,427 ft = 0,435 m P = 1,5 (1,427 ft) = 2,1405 ft = 0,652 m

Untuk kapasitas 1,471 ton/h, dipilih spesifikasi : ...(Mc.Cabe, 1985) - Kecepatan getaran : 3600 vibrasi/menit

- Daya : 4 hp

Menentukan efisiensi pemisahan : E = ) 100 ( ) ( 100 100 v e v e − − × ... (Perry, 1999) Dimana : E = Effisiensi

e = Persen bahan yang lewat v = Persen bahan yang tertahan E = ) 100 ( ) ( 100 100 v e v e − − × = ) 8 100 ( 92 ) 8 92 ( 100 100 − − × = 99,24 % LC.11 Tangki Perendaman I (TT – 201)

Fungsi : Untuk merendam kacang kedelai dari Vibrating

Screen dengan NaOH.

Bentuk : Silinder vertikal dengan dasar datar tanpa tutup. Jumlah : 4 unit (continue setiap 2 jam)

Bahan Konstruksi : Carbon Steel SA-283 Grade C Laju alir umpan : 666 kg/jam

Densitas kedelai (ρ) : 48 lb/ft3

= 768,88 kg/m3 ...(

www.powderandbulk.com.2008) Laju alir NaOH : 200 kg/jam

ρ NaOH 30 % : 1109,112 kg/m3 ...(LC.3) Laju alir Air : 1798 kg/jam

Densitas Air (ρ) : 995,68 kg/m3 ...(Geankoplis, 1997) Faktor Keaamanan : 20%

Lama perendaman : 2 jam Laju total umpan : 2664 kg/jam

(

NaOH NaOH) (

Air Air)

kedelai kedelai Campuran =(ρ ×% )+ ρ ×% + ρ ×% ρ = (768,88 x 0,45) + (1109,112 x 0,1) + ( 995,68 x 0,45) = 904,963 kg/m3 a. Volume Tangki Perhitungan : τ = 0 v V

Dimana : τ = Waktu tinggal

V = Volume tangki yang ditempati bahan vo jam m kg jam kg 2 / 963 , 904 / 2664 3 ×

= Laju volumetrik umpan

Volume untuk setiap tangki secara continue adalah : V = = 5,887 m3 Volume tangki, V = 1,2 x 5,887 m3 = 7,064 m3

b. Diameter dan tinggi shell

Volume shell tangki (Vs) : Vs =41 πDi2

16 5

H

Direncanakan perbandingan diameter dengan silinder tangki ; D : H = 4 : 5 Vs = πDi

24

π

3

Volume tutup tangki (Ve) : Ve = Di3 48 17 ... (Brownell, 1959) Volume tangki (V) : V = Vs + Ve V = πDi3 7,064 m3 = 1748πDi3 Di = 1,852 m H = 2,315 m

c. Tebal shell tangki t = P SE PD 2 , 1 2 − ... (Brownell, 1959) Dimana : t = tebal shell

D = Diameter dalam tangki

E = Joint effesiensi = 0,8... (Brownell, 1959) P = tekanan desain

S = allowable stress = 12.650 psia = 87.218,714 kPa...(Brownell, 1959) Po = tekanan udara luar = 1 atm = 101,325 kPa

P = F/A = [(2664 kg/jam x 2 jam/hari x 1 hari)(9,8 m/s2)] / [π/4 (1,852)2 m2] = (52214,4 kg.m/s2 )/(2,692 m2) = 19.396,137 N/m2 = 19,396 kPa Poperasi = Po + P = 101,325 kPa + 19,396 kPa = 120,721 kPa

Maka, Pdesign P SE PD 2 , 1 2 − = (1,2) (120,721 kPa) = 144,865 kPa Tebal shell tangki :

t = = ) 865 , 144 ( 2 , 1 ) 8 , 0 ).( 714 , 218 . 87 ( 2 ) 852 , 1 ).( 865 , 144 ( kPa kPa m kPa − = 0,0019 m = 0,074 in Faktor korosi = 1/8 in

Maka tebal shell yang dibutuhkan = 0,074 in + (1/8 in) = 0,199 in

Tebal shell standar yang digunakan = 1/5 in ... (Brownell, 1959)

LC.34 Bucket Elevator (C - 202)

Fungsi : Mengangkut Kacang kedelai untuk dimasukkan ke dalam tangki Pencuci (M – 202)

Jenis : Spaced – Bucket Centrifugal – Discharge Elevator Bahan : Malleable – iron

Kondisi Operasi :

Tekanan (P) : 1 atm (14,696 psi) Laju bahan yang diangkut : 2664 kg/jam Faktor kelonggaran, fk

1. Ukuran Bucket = (6 x 4 x 4

: 12 % (Tabel 28-8, Perry,1999) Kapasitas : 1,12 x 2664 kg/jam = 2983,68 kg/jam = 2,984 ton/jam

Untuk bucket elevator kapasitas < 14 ton / jam, spesifikasinya adalah sebagai

berikut: (Tabel 21-8, Perry,1999)

1

/4

2. Jarak antar Bucket = 12 in = 0,305 m ) in

3. Kecepatan Bucket = 225 ft/menit = 68,6 m/menit = 1,143 m/s 4. Kecepatan Putaran = 43 rpm

5. Lebar Belt = 7 in = 0,1778 m = 17,78 cm

Perhitungan daya yang dibutuhkan (P) P = 0,07 m 0,63 ∆z

Dimana : P = daya (kW)

m = laju alir massa (kg/s) ∆z = tinggi elevator (m) m = 2983,68 kg /jam = 0,829 kg/s ∆z = 20 m Maka : P = 0,07 x (0,829)0,63 x 20 = 1,244 kW = 1,668 Hp LC.13 Tangki Pencuci II (M – 202)

Fungsi : Untuk mencuci kacang kedelai dari Tangki Perendaman (TT – 201)

Bentuk : Silinder vertikal dengan dasar datar dan tutup

ellipsoidal

Bahan konstruksi : Carbon Steel, SA-283 grade C Laju alir umpan : 2664 kg/jam

Densitas kedelai (ρ) : 48 lb/ft3

= 768,88 kg/m3 ...(

www.powderandbulk.com.2008) Laju alir umpan air : 2664 kg/jam

Densitas air(ρ) : 995,68 kg/m3

(

kedelai Kedelai) (

Air Air)

Campuran = ρ ×% + ρ ×%

ρ

...(Geankoplis, 1997) Faktor Keaamanan : 20%

Laju total umpan : 5328 kg/jam

= (768,88 x 0,5) + ( 995,68 x 0,5) = 882,28 kg/m3 a. Volume Tangki Perhitungan :

Diasumsikan waktu tinggal = 1 jam τ =

0

v V

Dimana : τ = Waktu tinggal

V = Volume tangki yang ditempati bahan vo jam m kg jam kg 1 / 28 , 882 / 5328 3 ×

= Laju volumetrik umpan

V = = 6,039 m3 Volume tangki, V = 1,2 x 6,039 m3 = 7,247 m

b. Diameter dan tinggi shell

3

Volume shell tangki (Vs) : Vs =41 πDi2

16 5

H

Direncanakan perbandingan diameter dengan silinder tangki ; D : H = 4 : 5 Vs = πDi

24

π

3

Volume tutup tangki (Ve) : Ve = Di3 48 17 ... (Brownell, 1959) Volume tangki (V) : V = Vs + Ve V = πDi3 7,247 m3 = 1748πDi H = 2,335 m 3 Di = 1,868 m

c. Diameter dan tinggi tutup

Diameter tutup = diameter tangki = 1,868 m Rasio axis = 2 : 1 Tinggi tutup = 2 868 , 1 2 1 = 0,467 m ... (Brownell, 1959) d. Tebal shell tangki

t = P SE PD 2 , 1 2 − ... (Brownell, 1959) Dimana : t = tebal shell

D = Diameter dalam tangki

E = Joint effesiensi = 0,8... (Brownell, 1959) P = tekanan desain

S = allowable stress = 12.650 psia = 87.218,714 kPa...(Brownell, 1959) Po = tekanan udara luar = 1 atm = 101,325 kPa

P = F/A = [(5328 kg/jam x 1 jam)(9,8 m/s2)] / [π/4 (1,868)2 m2]

= (52214,4 kg.m/s2 )/(2,739 m2) = 19063,308 N/m2 = 19,063 kPa Poperasi = Po + P = 101,325 kPa + 19,063 kPa = 120,388 kPa

Maka, Pdesign P SE PD 2 , 1 2 − = (1,2) (120,388 kPa) = 144,466 kPa Tebal shell tangki :

t = = ) 466 , 144 ( 2 , 1 ) 8 , 0 ).( 714 , 218 . 87 ( 2 ) 868 , 1 ).( 466 , 144 ( kPa kPa m kPa − = 0,0019 m = 0,076 in Faktor korosi = 1/8 in

Maka tebal shell yang dibutuhkan = 0,076 in + (1/8 in) = 0,201 in

Tebal shell standar yang digunakan = 1/5 in ... (Brownell, 1959) e. Tebal tutup tangki

Tutup atas tangki terbuat dari bahan yang sama dengan shell. Tebal tutup atas = 1/5 in.

Jenis pengaduk yang digunakan adalah propeler.

Da/Dt = 0,3 ; W/Da = 1/5 ; L/Da = ¼ ; Dt/E = 4...(Geankoplis, 1997) Dt : Diameter tangki = 1,868 m = 6,128 ft

Da : Diameter pengaduk = 0,3 Dt = 0,3 x 6,128 ft = 1,838 ft W : Lebar pengaduk = 1/5 Da = 1/5 x 1,838 ft = 0,368 ft L : Panjang daun pengaduk = ¼ Da = ¼ x 1,838 ft = 0,459 ft E : Jarak daun dari dasar tangki = ¼ x Dt = ¼ x 6,128 ft = 1,532 ft P 550 . . 3 5 gc m Da n Kt ρ = Dimana :

Kt : Konstanta pengaduk = 6,3 ... (Perry, 1999) N : Kecepatan pengaduk = 35 rpm = 0,5833 rps

Da : Diameter pengaduk = 1,838 ft

ρc : Densitas campuran (Kedelai + Air) = 882,28 kg/m3

= 55,079 lbm/ft3

...(Perhitungan ρ pada LC.12) gc : konstanta gravitasi = 32,174 lbm.ft/lbf.det

Hp 082 , 0 550 174 , 32 079 , 55 838 , 1 5833 , 0 3 , 6 3 5 = × × × × = 2 P LC.14 Vibrating Screen II (S–202)

Fungsi : Memisahkan kacang kedelai dengan air untuk dimasukkan lagi kedalam Tangki Perendam II.

Jenis : Vibrating Screen Bahan : Stainless Steel Jumlah : 1 unit

Kondisi Operasi :

- Temperatur (T) : 30 oC

- Tekanan (P) : 1 atm (14,696 psi) Laju umpan (F) : 5328 kg/jam

Faktor kelonggaran,fk : 20 %

……….(Perry,1999) Kapasitas = (1 + fk)F

= (1 + 0,2) x 5328 kg/jam = 6393,6 kg/jam = 6,393 ton/jam

Ayakan yang dipilih :………... (Perry, 1999) 1. No ayakan = 18 (1,00 mm)

2. Bukaan ayakan = 1 mm = 0,0394 in 3. Diameter wire = 0,580 mm = 0,0228 in 4. Tyler equivalent = 16 mesh

Menghitung faktor bukaan –area (Foa) :

Foa = 100 a2.m d a+ 1 2 Dimana : a = bukaan ayakan = 0,0394 in d = diameter wire = 0,0228 in m = Foa =100 a2. 2 1 + d a = 100 (0,0394)2. 2 ) 0228 , 0 ( ) 0394 , 0 ( 1 + = 40,125 %

Perhitungan luas screen

s oa u t F F C C . 4 , 0 (A) : A = Dimana :

Ct = laju bahan yang lewat = 6,393 ton/jam

Cu = unit kapasitas = 0,32 ton/h.ft2 ... (Perry, 1999)

Foa = faktor bukaan-area = 0,4012 Fs ) 5 , 1 )( 4012 , 0 )( . / 32 , 0 ( ) / 393 , 6 .( 4 , 0 2 ft h ton h ton

= faktor slotted area = 1,5……… (Perry, 1999) A =