PRA RANCANGAN PABRIK PEMBUATAN MINUMAN

BERALKOHOL RINGAN DARI MOLASE

DENGAN KAPASITAS 85.000 TON/TAHUN

DISUSUN OLEH :

NIM : 035201029

INELFI LUSI F. SITINJAK

DEPARTEMEN TEKNIK KIMIA

JURUSAN TEKNOLOGI KIMIA INDUSTRI

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

INTI SARI

Molase ( tetes ) merupakan hasil samping dari pengolahan gula tebu diman produksi molase di Indonesia cukup tinggi, salah satu manfaat dari molase ini adalah menghasilkan alkohol yang cukup tinggi. Karena permintaan pasar akan minuman berlakohol cukup tinggi maka dibuatlah pabrik minuman beralkohol ringan dari molase.

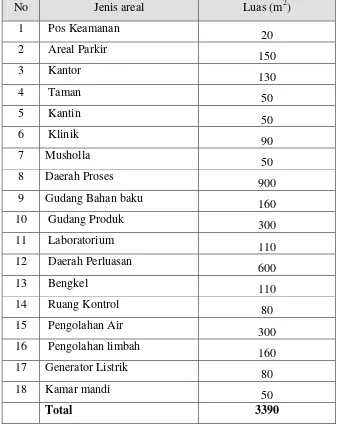

Direncanakan Pabrik minuman beralkohol ringan ini memproduksi sekitar 85.000 ton/tahun dengan 300 hari kerja setahun dan didirikan di daerah marelan dengan l luas areal 3390 m2

Hasil Analisa Ekonomi Pabrik Pupuk Guano adalah sebagai berikut :

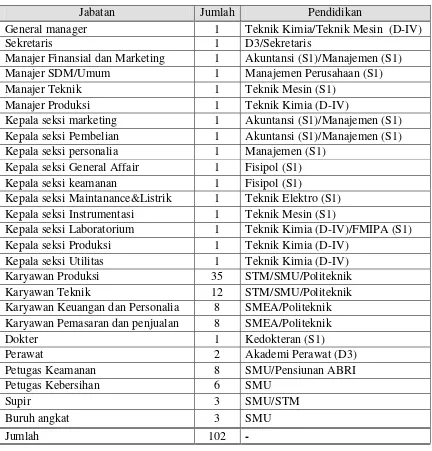

. Karyawan operasi yang dibutuhkan berjumlah 102 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang General Manager dengan struktur organisasi sistem garis.

• Modal Investasi = Rp. 217.685.799.300,-

• Biaya Produksi = Rp. 53.914.478.390,-

• Laba Bersih = Rp. 52.069.443.950,-

• Profit Margin = 42,85 %

• Break Even Point (BEP) = 28,86 %

• Return On Investment (ROI) = 34,15 %

• Pay Out Time (POT) = 2,92 Tahun

• Return On Network (RON) = 56,93 %

KATA PENGANTAR

Puji dan syukur penulis ucapkan kehadirat Tuhan Yang Maha Esa atas berkat dan karuniaNya penulis dapat menyelesaikan Tugas Akhir dengan judul:

“Pra Rancangan Pabrik Pembuatan Minuman Beralkohol Ringan Dari Molase Dengan Kapasitas 85.000 Ton/Tahun”.

Tugas Akhir ini ditulis untuk melengkapi salah satu syarat mengikuti ujian sarjana di Departemen Teknik Kimia, Program Studi Teknologi Kimia Industri, Fakultas Teknik, Universitas Sumatera Utara.

Dalam menyelesaikan Tugas Akhir ini penulis banyak menerima bantuan, bimbingan dan fasilitas dari berbagai pihak. Penulis mengucapkan terimakasih kepada:

1. Kedua Orang Tua, kaka abang dan adik Penulis atas doa, bimbingan dan motivasi yang diberikan hingga saat ini.

2. Bapak Rondang Tambun ST, MT, selaku Dosen Pembimbing I yang telah

banyak memberikan masukan, arahan dan bimbingan selama menyelesaikan Tugas Akhir ini.

3. Bapak M. Hendra S. Ginting ST, MT, selaku Dosen Pembimbing II yang telah memberikan bimbingan dan masukan kepada penulis dalam penyelesaian Tugas Akhir ini.

4. Bapak Dr. Ir. Irvan, Msi, selaku Koordinator Tugas Akhir.

5. Ibu Renita Manurung ST, MT, selaku Ketua Departemen Teknik Kimia.

6. Ibu Mersi Suriani Sinaga ST, MT, yang selalu memberikan nasehat kepada penulis.

7. Jojor Astelina Tinambunan atas kerjasamanya sebagai patner dalam penulisan tugas akhir ini.

8. Renoldus Dwiputra Latif yang slalu memberikan doa dan dukungannya

kepada penulis.

9. Edi Sinaga yang setia setiap saat memberikan senyum, waktu dan

dukungannya kepada penulis.

10.Teman – teman Penulis Cika dan Mitikz yang selama ini memberikan

11.Teman-teman Stambuk 2003 yang tidak dapat disebutkan satu persatu yang juga telah memberikan semangat kepada penulis.

Penulis menyadari Tugas Akhir ini masih banyak kekurangan dikarenakan keterbatasan pengetahuan dan pengalaman penulis, untuk itu penulis mengharapkan saran dan kritik yang membangun. Semoga Tugas Akhir ini bisa bermanfaat bagi para pembaca. Terima Kasih

Medan, Juli 2008 Penulis,

DAFTAR ISI

KATA PENGANTAR………. i

INTISARI……… iii

DAFTAR ISI………... iv

DAFTAR TABEL……… viii

DAFTAR GAMBAR……….. ix

BAB I PENDAHULUAN... I-1 1.1 Latar Belakang... I-1 1.2 Perumusan Masalah... I-2 1.3 Tujuan Perancangan Pabrik... I-2 1.4 Manfaat Perancangan... I-2

BAB II TINJAUAN PUSTAKA DAN DESKRIPSI PROSES... II-1

2.1 Minuman Beralkohol... II-1 2.2 Molase…………... II-1 2.3 Persyaratan Mutu Minuman Beralkohol Rendah... II-2 2.4 Pembuatan Minuman Beralkohol... II-3 2.5 Deskripsi Proses………... II-4 2.6 Sifat – sifat Bahan Baku………... II-6

BAB III NERACA MASSA... III-1 3.1 Neraca Massa Filter Press I... III-1 3.2 Neraca Massa Reaktor Hidrolisa……... III-1 3.3 Neraca Massa Fermentor……... III-2 3.4 Neraca Massa Filter Press II... III-2 3.1 Neraca Massa Tangki Pengenceran I... III-3

BAB V SPESIFIKASI ALAT... V-1 5.1 Tangki Molase (T-101)... V-1 5.2 Tamgki Hidrolisa (M -101)... V-1 5.3 Fermentor (R-101)... V-1 5.4 Filter Press I (FP-101)... V-2 5.5 Filter Press II (FP-102)... V-3 5.6 Tangki Penyimpanan (NH4)2SO4

5.7 Tangki Penyimpanan H

(T-102)... V-3

3PO4

5.8 Tangki Penyimpanan Natrium Benzoat (T-103)... V-3 (T-103)... V-3

5.9 Tangki Penyimpanan Zat Pewarna (T-105)... V-4 5.10 Tangki Penyimpanan Aroma Lemon (T-106) ... V-4 5.11 Pompa I (P-101)…………... V-4 5.12 Pompa II (P-102)... V-5 5.13 Pompa III (P-103)... V-5 5.14 Tangki Pengenceran (T-107)... V-6 5.15 Bak Penampung Cake Filter Press I (B-101)... V-6 5.16 Bak Penampung Cake Filter Press I (B-101)... V-6

BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA... VI-1

6.1 Instrumentasi... VI-1 6.2 Keselamatan Kerja... VI-5

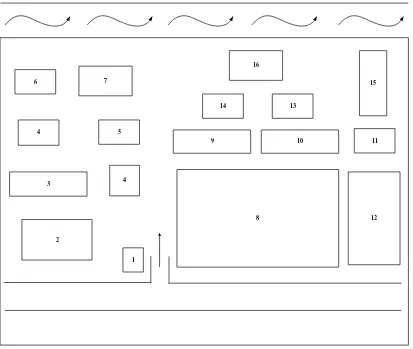

BAB VIII LOKASI DAN TATA LETAK PABRIK... VIII-1 8.1 Lokasi Pabrik... VIII-1 8.1.1 Faktor Utama... VIII-1 8.1.2 Faktor Khusus... VIII-2 8.2 Tata Letak Pabrik... VIII-2 8.3 Perincian Luas Tanah... VIII-4

BAB IX ORGANISASI DAN MANAJEMEN PERUSAHAAN………… IX-1

9.1 Organisasi Perusahaan……….. IX-1

9.2 Manajemen Perusahaan………. IX-3

9.3 Bentuk Hukum Badan Usaha……….... IX-4

9.4 Uraian Tugas, Wewenang dan Tanggungjawab………... IX-5

9.4.1 General Manager ………...

IX-5

9.4.2 Mnager Finansial dan Marketing….……….... IX-6

9.4.3 Manager SDM/Umum………... IX-6

9.4.4 Manager Produksi………. IX-6

9.4.5 Manager Teknik ………..………... IX-6

9.4.6 Kepala Seksi Pembelian………...…... IX-7

9.4.7 Kepala Seksi Marketing ………...…... IX-7

9.6 Kesejahteraan Tenaga Kerja... IX-11

BAB X ANALISA EKONOMI………. X-1

10.1 Modal Investasi………. X-1

10.1.1 Modal Investasi Tetap (FCI)……… X-1

10.1.2 Modal Kerja (WC)……….. X-2

10.2 Biaya Produksi Total (BPT)……….. X-3

10.2.1 Biaya Tetap (FC)………. X-3

10.2.2 Biaya Variabel (VC)………... X-4

10.3 Total Penjualan……….………. X-4

10.4 Perkiraan Rugi/Laba Usaha………... X-5

10.5 Analisa Aspek Ekonomi……….... X-5

10.5.1 Profit Margin (PM)………. X-5

10.5.2 Break Even Point (BEP)………. X-5

10.5.3 Return On Investment (ROI)………. X-6

10.5.4 Pay Out Time (POT)………... X-6

10.5.5 Return On Network (RON)……… X-7

10.5.6 Internal Rate Of Return (IRR)……… X-7

BAB XI KESIMPULAN……… XI-1

DAFTAR PUSTAKA

DAFTAR TABEL

Tabel 1.1 Produksi Molase PTPN II, III, IV………. ………. I-1

Tabel 2.1 Persyaratan Mutu Minuman Beralkohol Ringan………... II-2

Tabel 2.3 Perkiraan Besarnya Deposit Guano di Sumatera Utara……….. II-6

Tabel 3.1 Neraca Massa pada pada Filter Press I…..………. III-1

Tabel 3.2 Neraca Massa padaReaktor ……….. III-1

Tabel 3.3 Neraca Massa pada Fermentor ………...………... III-2

Tabel 3.4 Neraca Massa padaFilter Presss II …………..………. III-2

Tabel 3.5 Neraca Massa pada Tangki Pengenceran……….…….. III-3

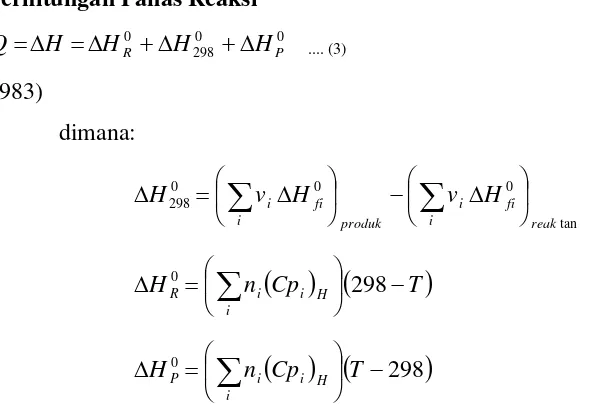

Tabel 4.1 Neraca Panas pada Reaktor ………..………..….…….. IV-1

Tabel 4.2 Neraca Panas padaFermentor ……….……….…. IV-1

Tabel 4.3 Neraca Panas pada Dilution Tank (DTT-101)……….….….. IV-2

Tabel 6.1 Daftar Instrumentasi pada Pabrik Minuman Beralkohol Ringan… VI-5 Tabel 7.1 Pemakaian Air untuk berbagai kebutuhan….……….…….. VII-1 Tabel 7.2 Kualitas Air Tanah Marelan ……….……….…….. VII-2 Tabel 8.1 Perincian Luas Tanah Pabrik Minuman Beralkohol Ringan...……. VIII-4 Tabel 9.1 Jumlah Tenaga Kerja Beserta Tingkat Pendidikannya..……..…….. IX-9 Tabel 9.2 Jadwal Kerja Karyaman Shift ………..……..…….. IX-10

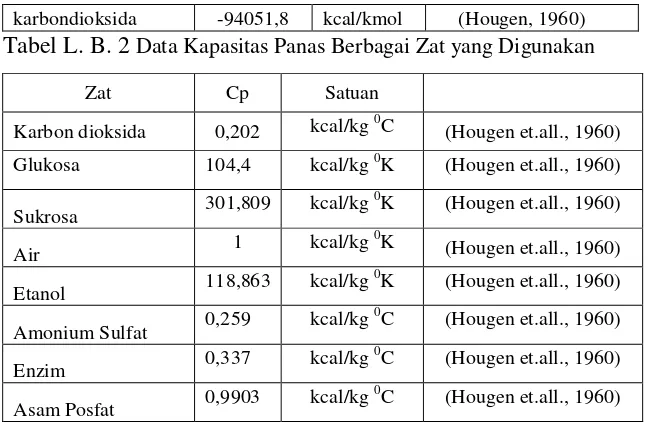

Tabel LB.1 Reaksi Pembentukan………..…..….……….…….. LB-1

Tabel LB.2 Kapasitas Panas Zat………..….……….…….. LB-2

Tabel LE.1 Harga Indeks Marshall dan Swift..……..….……….…….. LE-2

Tabel LE.2 Estimasi Harga Peralatan Proses...……..….……….…….. LE-5

Tabel LE.3 Estimasi Harga Peralatan Utilitas..……..….……….…….. LE-6

Tabel LE.11 Data Hasil Perhitungan Internal Rate Of Return (IRR)…….…….. LE-25

DAFTAR GAMBAR

Gambar 6.1 Reaktor beserta instrumennya ………..………...… VI-4

Gambar 6.2 Filter Press beserta Instrumennya………..…… VI-4

Gambar 6.3 Pompa beserta Instrumennya……….…… VI-5

Gambar 9.1 Struktur Organisasi Pabrik Minuman Beralkohol Ringan …… IX-12

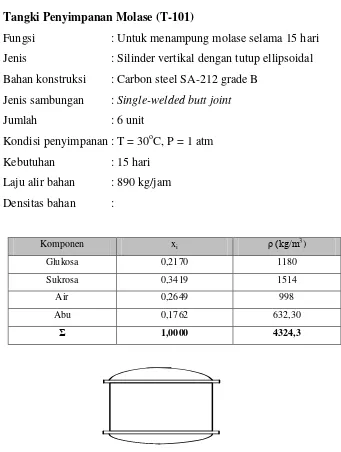

Gambar LC.1 Tangki Penyimpanan Molase….……… LC-1

Gambar LC.2 Reaktor ……….….……… LC-4

Gambar LC.3 Fermentor ………….……… LC-9

Gambar LC.3.1 Jaket Pendingin …………..….……… LC-13

Gambar LC.4 Filter Press I ………..….……… LC-14

Gambar LC.5 Filter Press II ……….….……… LC-16

Gambar LC.6 Tangki Penyimpanan Amonium Sulfat ……… LC-18

Gambar LC.7 Tangki Penyimpanan Asam Posfat…………..……… LC-21

Gambar LC.8 Tangki Penyimpanan Natrium Benzoat ………… LC-23

Gambar LC.9 Tangki Penyimpanan zat Pewarna….………..………… LC-25

Gambar LC.10 Tangki Penyimpanan Aroma Lemon ….……… LC-27

Gambar LC.11 Pompa I ……….….……… LC-30

Gambar LC.12 Pompa II ………….……… LC-32

Gambar LC.13 Pompa III ………..….……… LC-34

Gambar LC.14 Tangki Pengenceran ……….. LC-36

Gambar LC.15 Bak penampung I ……….….……… LC-39

Gambar LC.16 Bak Penampung II …….. ….……… LC-40

Gambar LD.1 Grafik Entalpi dan Temperatur Cairan pada Cooling Tower….. LD-12 Gambar LD.2 Kurva Hy terhadap 1 / (Hy* - Hy)……….. LD-13

INTI SARI

Molase ( tetes ) merupakan hasil samping dari pengolahan gula tebu diman produksi molase di Indonesia cukup tinggi, salah satu manfaat dari molase ini adalah menghasilkan alkohol yang cukup tinggi. Karena permintaan pasar akan minuman berlakohol cukup tinggi maka dibuatlah pabrik minuman beralkohol ringan dari molase.

Direncanakan Pabrik minuman beralkohol ringan ini memproduksi sekitar 85.000 ton/tahun dengan 300 hari kerja setahun dan didirikan di daerah marelan dengan l luas areal 3390 m2

Hasil Analisa Ekonomi Pabrik Pupuk Guano adalah sebagai berikut :

. Karyawan operasi yang dibutuhkan berjumlah 102 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang General Manager dengan struktur organisasi sistem garis.

• Modal Investasi = Rp. 217.685.799.300,-

• Biaya Produksi = Rp. 53.914.478.390,-

• Laba Bersih = Rp. 52.069.443.950,-

• Profit Margin = 42,85 %

• Break Even Point (BEP) = 28,86 %

• Return On Investment (ROI) = 34,15 %

• Pay Out Time (POT) = 2,92 Tahun

• Return On Network (RON) = 56,93 %

BAB I

PENDAHULUAN

1.1 Latar Belakang

Pembangunan di segala bidang pada masa sekarang merupakan kewajiban

yang harus dilaksanakan oleh bangsa Indonesia sebagai salah satu negara yang

berkembang, termasuk pembangunan di bidang industri yang merupakan salah satu

sektor yang sangat penting peranannya dalam pembangunan nasional.

Semenjak bangsa Indonesia mengalami krisis ekonomi pada tahun 1997,

banyak industri yang tidak mampu bertahan. Salah satu sektor industri yang saat ini

sedang berkembang adalah industri minuman. Secara umum, cara yang digunakan

untuk menghasilkan minuman beralkohol tersebut adalah melalui proses fermentasi

dari berbagai bahan hasil pertanian. Berdasarkan Peraturan Menteri Kesehatan No.86

Tahun 1997, minuman beralkohol dibedakan menjadi tiga (3) golongan. Golongan A

dengan kadar alkohol (1-5)%, misalnya bir, Golongan B dengan kadar alkohol

(5-20)%, misalnya anggur dan Golongan C dengan kadar alkohol (20-55)%, misalnya

whisky dan brandy (Republika, 2006)

Molase yang disebut juga gula tetes merupakan hasil samping dari pabrik

gula berupa kristal gula yang tidak terbentuk menjadi gula pada proses kristalisasi.

Molase merupakan salah satu bahan pembuatan minuman beralkohol. Produksi

molase mempunyai pangsa pasar yang relatif besar, pada tahun 2007 PTPN II

Tanjung Morawa Sumut mampu menghasilkan molase sebesar 45.000 ton

Produksi molase dapat dilihat pada Tabel 1. 1.

Tabel 1.1 Produksi Molase PTPN II, III, IV

Tahun Molase (Ton)

2003

2004

2005

39046

39026

31472

Ketersediaan bahan baku dan tingkat kebutuhan alkohol cukup tinggi maka

pembangunan industri minuman beralkohol di Indonesia mempunyai prospek yang

cukup cerah di masa yang akan datang.

1.2 Perumusan Masalah

Sehubungan dengan meningkatnya produksi molase, maka diperlukan suatu

usaha untuk memanfaatkan molase tersebut dengan mendirikan pabrik minuman

beralkohol. Tugas akhir ini memaparkan bagaimana merancang Pabrik Pembuatan

minuman beralkohol ringan dari Molase.

1.3 Tujuan Perancangan Pabrik

Tujuan utama pra rancangan pabrik minuman beralkohol ringan dari molase

adalah untuk menerapkan disiplin ilmu Teknik Kimia, khususnya dibidang rancang

dan Operasi Teknik Kimia sehingga akan memberikan gambaran kelayakan Pra

Rancangan Pabrik minuman beralkohol ringan dari Molase.

1.4 Manfaat Rancangan

Manfaat dari Pra Rancangan Pabrik Minuman Beralkohol ringan dari

Molase ini adalah :

1. Untuk memanfaatkan molase sebagai minuman beralkohol ringan.

2. Memenuhi kebutuhan minuman beralkohol ringan dalam negeri.

3. Dengan didirikannya pabrik minuman beralkohol ringan ini akan

BAB II

TINJAUAN PUSTAKA

2.1 Minuman Beralkohol

Yang dimaksud dengan minuman beralkohol adalah minuman yang mengandung

etanol. Minuman ini diproses dari hasil pertanian yang mengandung karbohidrat

dengan cara fermentasi dan destilasi, baik dengan cara memberikan perlakuan terlebih

dahulu atau tidak. Sesuai dengan PerMenkes RI No.86/Menkes/Per/IV/1997 tanggal

29 April 1997, minuman keras adalah semua jenis yang beralkohol tetapi bukan obat,

meliputi :

1. Minuman keras golongan A.

Dengan kadar etanol dari 1 % sampai 5 %, contoh :

Bir Bintang, Champido Anggur Buas, Green Sand.

San Miguel, Jinro, Anker Bir. 2. Minuman keras golongan B

Dengan kadar etanol antara 5 % sampai 20 %, contoh :

Anggur Malaga, Anggur Kolesan, Anggur Kucing Ketan Hitam.

Whiskey dan Arak Koleson.

Anggur orang tua. 3. Minuman keras golongan C.

Dengan kadar etanol antara 20 % samapai 55 %, contoh :

Kuda mas Brandy, Kuda Pacu Jenever Brandy, Orang Tua Arak.

Mansion House Brandy, Scotch Brandy, dll

2006). Pemanfaatan molase yang merupakan hasil samping pembuatan gula,

dapat meningkatkan pendayagunaan molase tersebut. Molase dapat

difermentasikan menjadi etanol. Ragi yang penting pada fermentasi tersebut

adalah Saccharomyces sp.

2.2 Molase

Molase merupakan hasil samping dari proses pembuatan gula. Molase

mengandung sejumlah besar gula baik sukrosa maupun gula reduksi. Total kandungan

molase bersifat kental, kadar gula dan pH-nya masih terlalu tinggi serta nutrisi yang

dibutuhkan khamir (yeast) belum mencukupi dalam molase ini (Judoamidjojo, 1992).

Perlakuan pendahuluan terhadap molase tersebut adalah molase diencerkan

dengan air sehingga konsentrasi gulanya menjadi 15 % atau 20 %. Untuk memenuhi

kebutuhan nutrisi, maka ditambahkan amonium sulfat, sedangkan untuk menurunkan

pH-nya digunakan asam sulfat (Riegel, 1992).

Saccharomyces cerevisiae merupakan khamir yang umum digunakan dalam

industri fermentasi etanol. Biasanya khamir yang digunakan sebanyak 5 % dari

volume. Proses fermentasi membutuhkan waktu sekitar 28 jam - 72 jam, tetapi

biasanya 44 jam untuk menghasilkan etanol dengan konsentrasi ( 8 – 10 )% dengan

suhu optimum berkisar 320C – 330

No

C (Riegel, 1992).

2.3 Persyaratan Mutu Minuman Beralkohol Rendah

Minuman yang beredar di pasaran harus memenuhi syarat mutu yang

ditetapkan. Persyaratan mutu minuman beralkohol ringan yang beredar di Indonesia

dapat dilihat pada tabel 1.2 berikut ini.

Jenis Uji Satuan Persyaratan

1

2

3

4

5

6

7

Keadaan

1.1 Bau

1.2 Rasa

1.3 Warna

Gula

Etanol

Metanol

pH

Bahan tambahan makanan

6.1 Pemanis buatan

6.2 Pewarna tambahan

Pencemaran logam

7.1 Timbal (Pb)

7.2 Tembaga (Cu)

7.3 Seng (Zn)

7.4 Timah (Sn)

-

-

-

%

%

%

-

-

-

mg/kg

mg/kg

mg/kg

mg/kg

normal

normal

normal

min 7

<1

maks 20 ppm

maks 4

sesuai SNI 01-0222-1995

sesuai SNI 01-0222-1995

maks 0,2

maks 2,0

maks 5,0

8

9

Pencemaran Arsen (As)

Pencemaran mikroba

9.1 Angka lempeng total

9.2 Coliform

9.3 E. Coli

9.4 Salmonella

9.5 Staphylococcus aureus

9.6 Vibrio cholerae

9.7 Kapang

9.8 Khamir

koloni/ml

APM/ml

APM/ml

-

koloni/ml

-

koloni/ml

koloni/ml

maks 0,1

maks 2,0.102

maks 20

<3

mg/25 ml

0

mg/25 ml

maks 50

maks 50

(Sumber : Balai Pemeriksaan Obat dan Makanan, 2005)

2.4 Pembuatan Minuman Beralkohol

Secara umum, etanol dapat dibuat dari bahan-bahan berikut :

1. Zat Tepung

Zat tepung (berupa bubur) oleh enzim diastase dari mout (kecambah dari gerst)

dapat dirubah menjadi maltosa (sebangsa gula) dengan melalui tingkatan dekstrin.

Temperatur optimumnya ( 50 – 60 )oC, kemudian diberi ragi yang juga dapat

mengeluarkan enzim maltase. Enzim ini merubah maltosa menjadi glukosa. Glukosa

oleh enzim dirubah menjadi etanol dan CO2

(C

.

Reaksi :

6H10O5)n + 1/2n H2O

diastase dari mout

1/2n C12H22O11 Amylum (maltase dari ragi)

C12H22O11 + H2O → C

0

30 2C6H12O6 Maltosa Glukosa C6H12O6 →

ces Saccharomy

2C2H5OH + 2CO2

Konsentrasi etanol yang terjadi tidak boleh melebihi 15 %. Dari hasil destilasi

2. Molase

Molase merupakan hasil samping proses pembuatan gula. Molase mengandung

sejumlah besar gula baik sukrosa maupun gula pereduksi. Spesies ragi yang telah

dikenal mempunyai daya konversi gula menjadi etanol yang sangat tinggi adalah

Saccharomyces Cerevisiae.

Reaksinya :

C12H22O11 + H2O → 2C6H12O6

Sukrosa Glukosa

C6H12O6 Saccharomyces→ 2C2H5OH + 2CO2

Dalam pembuatan etanol tersebut, mula-mula molase diencerkan dengan air

sehingga konsentrasi gulanya menjadi ( 14 – 18 ) %. Jika konsentrasi gula terlalu

tinggi, maka waktu fermentasinya lebih lama dan sebagian gula tidak terkonversi,

sehingga tidak ekonomis, kadar etanol yang dihasilkan ( 8 – 10 ) %. (Judoamidjojo,

1992)

3. Cairan Buah - Buahan yang Manis

Cairan buah - buahan yang manis mengandung glukosa dan fruktosa sehingga

bisa mengalami peragian etanol.

C6H12O6 → ces Saccharomy

2C2H5OH + 2CO

1. Tahapan pemurnian bahan baku

2

Dengan proses ini, cairan buah - buahan diolah menjadi minuman yang sehari-hari

disebut anggur, dengan pemeraman yang relatif panjang hingga mencapai bulanan

bahkan tahunan akan dapat menghasilkan etanol dengan kadar ( 7 – 18) %.

(R.Soepomo, 1998)

2.5 Deskripsi Proses

Berdasarkan metode proses pembuatan minuman beralkohol, dipilih salah satu

proses yaitu fermentasi molase yang cukup tinggi di Indonesia. Disamping itu dapat

dihasilkan minuman beralkohol dengan konsentrasi yang cukup tinggi (8 - 10)%

(Judoamidjojo, 1992). Untuk mendapatkan minuman beralkohol ringan 2% akan

diperoleh hasil yang cukup banyak karena hasil fermentasi akan diencerkan lagi.

Tahapan proses pembuatan minuman beralkohol dari fermentasi molase adalah

Bahan baku adalah molase dengan komposisi :

a. Glukosa : 21,7 %

b. Sukrosa : 34,19 %

c. Air : 26,49 %

d. Abu : 17,62 %

(Martoyo, 2002)

Sebelum dipompakan ke dalam reaktor, molase dimurnikan terlebih dahulu

dengan menyaringnya lewat filter press yang bertujuan untuk menghilangkan abu.

Abu yang telah dipisahkan dari molase ditampung pada bak penampung untuk

selanjutnya dibuang.

2. Tahap Hidrolisa

Setelah bebas dari abu, kemudian molase dihidrolisa selama 1jam dengan

bantuan enzim untuk mengubah sukrosa menjadi glukosa sehingga menghasilkan

molase dengan kandungan gula 14 %. (Gumbira Sa’id, 1984)

Temperatur yang baik pada proses hidrolisa ini sebesar 600C.

Reaksi yang terjadi di reaktor Hidrolisa :

C12H22O11 + H2O →Enzim 2C6H12O

3. Tahap Fermentasi

6

Proses peragian dilakukan di fermentor. Khamir yang digunakan pada

fermentor adalah Saccharomycess cereviciae sebanyak 5 % dari total substrat dengan

lama waktu tinggal bahan dalam fermentor serta lamanya fermentasi selama 36 jam.

Bahan nutrisi yang digunakan pada fermentasi ini adalah H3PO4 sebanyak 0,4 %

dari total substrat dan (NH4)2SO4 sebanyak 0,4 % dari total substrat (Gumbira Sa’id,

1984).

Pada fermentor terjadi konversi glukosa menjadi etanol berdasarkan reaksi :

C6H12O6 Saccharomyces→2C2H5OH + 2CO

Konsentrasi etanol yang dihasilkan berkisar antara ( 8 – 10 ) % (Riegel, 1992). Dan

temperatur yang baik dalam proses fermentasi ini sebesar 40 2

0 C.

4. Tahap Pemurnian Produk

Untuk mendapatkan minuman beralkohol (etanol) murni, maka

Saccharomyces cereviciae yang terikut dipisahkan dengan filter press dan ditampung

pada bak penampung. Saccharomyces cereviciae yang terpisah dikembangbiakkan

untuk dipergunakan kembali pada proses peragian.

5. Tahap pengenceran dan rasa minuman beralkohol

Karena konsentrasi minuman beralkohol yang diperoleh dari hasil

fermentasi masih tinggi ( 8 -10 ) %, maka etanol yang diperoleh diencerkan dengan

air untuk memperoleh minuman beralkohol ringan 2%, diasumsikan penambahan

essens lemon sebesar 0,5 %, natrium benzoat sebesar 0,05% dan pewarna makanan

sebesar 0,05% dari total substrat. Setelah diperoleh minuman beralkohol sesuai

dengan konsentrasi yang diinginkan kemudian dilakukan pembotolan. Minuman yang

telah dibotolkan kemudian disusun rapi dan disimpan di gudang untuk selanjutnya

dipasarkan.

2.6 Sifat – sifat Bahan Baku

1. Air

• Rumus kimia : H2

• Berat molekul : 18,016 gr/grmol O

• Densitas : 0,995 gr/cm • Titik lebur : 0

3

0

• Titik didih : 100 C

0

(Perry, 1984)

C

2. Glukosa

• Rumus kimia : C6H12O

• Berat molekul : 180,16 gr/grmol 6

• Specific gravity : 1,544 • Titik lebur : 146

25

0

(Perry, 1984)

C

3. Sukrosa

• Rumus kimia : C12H22O

• Specific gravity : 1,588 • Titik lebur : 190

15

0

C - 1920

(Perry, 1984)

BAB III

NERACA MASSA

Setelah dilakukan perhitungan pada lampiran A, maka didapat hasil neraca

massa sebagai berikut :

3.1 Neraca Massa Filter Press I

Tabel 3.1 Neraca Massa pada Filter Press I

Komponen

Masuk (kg/jam) Keluar (kg/jam)

1 2 3

Glukosa Sukrosa

Air

Abu

193,13 304,29

235,76

156,82

-

-

23,58

156,82

193,13 304,29

212,18

-

Jumlah 890 180,4 709,6

Total 890 890

3.2 Neraca Massa Reaktor

Tabel 3.2 Neraca Massa pada Reaktor Hidrolisa

Komponen

Masuk (kg/jam) Keluar (kg/jam)

3 4 5

Glukosa

Sukrosa

Air

Enzim invertase

193,13

304,29

212,18

-

-

-

2958,41

1,06

513,13

-

3154,57

1,06

Jumlah 709,6 2959,47 3668,76

3.3 Neraca Massa Fermentor

Tabel 3.3 Neraca Massa pada Fermentor

Komponen

Masuk (kg/jam) Keluar (kg/jam)

5 6 7 8 9 10

Glukosa Air Etanol CO2 Saccharomyces Enzim invertase (NH4)2SO4 H3PO 513,13 3154,57 - - - 1,06 - 4 - - - - 183,41 - - - - - - - - - 14,67 - - - - - - - - 14,67 - - - 226,16 - - - - 50,4 3154,57 236,12 - 212,75 1,06 - -

Jumlah 3668,76 183,41 14,67 14,67 226,16 3654,9

Total 3881 3881

3.4 Neraca Massa Filter Press II

Tabel 3.5 Neraca Massa pada Filter Press II

Komponen

Masuk (kg/jam) Keluar (kg/jam)

10 11 12

Glukosa Air Etanol Saccharomyces Enzim intervase 50,4 3154,57 236,12 212,75 1,06 - 315,46 - 212,75 1,06 50,4 2839,11 236,12 - -

Jumlah 3654 529,27 3.125,63

3.5 Neraca Massa Tangki Pengenceran

Tabel 3.6 Neraca Massa pada Tangki Pengenceran

Komponen

Masuk (kg/jam) Keluar (kg/jam)

12 13 14

Glukosa

Air

Aroma lemon

Natium Benzoat Pewarna

Etanol

50,4

2839,11

-

- -

236,12

-

8.628,29

43,40

4,34 4,34

-

50,4

11.467,4

43,40

4,34 4,34

236,12

Jumlah 3125,63 8680,37 11.806

BAB IV

NERACA PANAS

Basis perhitungan : 1 jam

Satuan operasi : kkal/jam

Temperatur referensi : 25o

Komponen

C = 298 K

4.1 Reaktor Hidrolisa

Tabel 4.1 Neraca Panas Reaktor Hidrolisa

Qmasuk (kkal/jam) Qkeluar (kkal/jam)

Glukosa

Sukrosa

Air

Air Proses

Enzim

100.813,86

459.187,30

1.060,9

103.544,35

179,35

1.876.438,62

-

110.409,95

-

1.255,46

Jumlah 664.785,76 1.988.104,03

Panas reaksi 3330 -

- K

Q listrik

-1.422.135,162

98.816,892

Total 664.785,76 664.785,76

4.2 Fermentor

Tabel 4.2 Neraca Panas Fermentor

Komponen Qmasuk (kkal/jam) Qkeluar (kkal/jam)

Glukosa

Air

Etanol

CO2

Saccharomyces

(NH4)2SO4

H3PO

1.874.977,02

110.409,95

-

-

309,0458

18,9976

72,6385 1.255,46 4

Enzim

78.926,4

-

420.988,9734

685,2648

1.075,4513

-

- 538,0542

Jumlah 1.987.250,98 502.214,1437

Panas reaksi 3130 -

1.153.844,706 K

Q serap

2.638.673,674

BAB V

SPESIFIKASI ALAT

5.1 Tangki Molase ( T-101 )

Fungsi : menampung molase selama 15 hari

Jenis : Silinder vertikal dengan tutup ellipsoidal

Jumlah : 6 unit

Bahan : Carbon steel SA-212 grade B

Diameter : 2,8769 m

Tinggi : 8,6307 m

Volume : 61,1195 m3

Pdesain

16 3

: 29,8272 psi

Tebal plat : in

5.2 Tangki Hidrolisa ( M-101 )

Fungsi : Untuk menghidrolisa sukrosa menjadi glukosa

Jenis : Silinder vertikal dengan tutup ellipsoidal

Jumlah : 1 unit

Bahan : Carbon steel SA-212 grade B

Diameter : 1,1935 m

Tinggi : 3,5805 m

Volume : 4,2496 m3

Pdesain

16 3

: 19,02 psi

Tebal plat : in

Pelengkap : - pengaduk

- koil steam pemanas

5.3 Fermentor ( R-101 )

Fungsi : mengubah glukosa menjadi etanol secara fermentasi

Jenis : Silinder vertikal dengan tutup ellipsoidal

Bahan : Carbon steel SA-212 grade B

Diameter : 2,0853 m

Tinggi : 6,2559 m

Volume : 23,0491 m3

Pdesain

- jaket : 29,3208 psi

Tebal plat : 0,56 in

Pelengkap : - pengaduk

- volume jaket = 38,5385 m3

5.4 Filter Press I ( FP-101 )

Fungsi : Memisahkan abu dari molase

Jenis : plate and frame filter

Jumlah : 1 unit

Bahan : Carbon steel

Bahan media filter : kanvas

Porositas cake : 0,181

Luas plate : 3,5181m

5.5 Filter Press II ( FP-102 )

2

Jumlah plate : 18 buah

Fungsi : Memisahkan saccharomyces dari larutan etanol

Jenis : plate and frame filter

Jumlah : 1 unit

Bahan : Carbon steel

Bahan media filter : kanvas

Porositas cake : 0,1031

Luas plate : 14,839 m2

5.6 Tangki Penyimpanan (NH4)2SO4 ( T-102 )

Fungsi : menampung (NH4)SO4 selama 15 hari

Jenis : Silinder vertikal dengan tutup datar dan alas kerucut

Jumlah : 1 unit

Bahan : Carbon steel SA-212 grade B

Diameter : 1,9788 m

Tinggi : 0,9894 m

Volume : 4,9671 m3/jam

Pdesain

16 3

: 17,5486 psi

Tebal plat : in

5.7 Tangki Penyimpanan ( H3PO4 ) ( T-103 )

Fungsi : menampung ( H3PO4 ) selama 15 hari

Jenis : Silinder vertikal dengan tutup datar dan alas kerucut

Jumlah : 1 unit

Bahan : Carbon steel SA-212 grade B

Diameter : 1,9788 m

Tinggi : 0,9894 m

Volume : 4,1392 m3/jam

Pdesain

16 3

: 17,6063 psi

Tebal plat : in

5.8 Tangki Penyimpanan Natrium Benzoat ( T-104 )

Fungsi : menampung Natrium Benzoat selama 15 hari

Jenis : Silinder vertikal dengan tutup datar dan alas kerucut

Jumlah : 1 unit

Bahan : Carbon steel SA-212 grade B

Diameter : 1,4207 m

Tinggi : 0,7104 m

Volume : 1,5168 m3

Tebal plat : 16 3 in

5.9 Tangki Penyimpanan Zat Pewarna ( T-105 )

Fungsi : menampung Zat pewarna selama 15 hari

Jenis : Silinder vertikal dengan tutup datar dan alas kerucut

Jumlah : 1 unit

Bahan : Carbon steel SA-212 grade B

Diameter : 1,5628 m

Tinggi : 0,7814 m

Volume : 2,0247 m3

Pdesain

16 3

: 16,605 psi

Tebal plat : in

5.10 Tangki Penyimpanan Aroma lemon ( T-106 )

Fungsi : menampung Aroma lemonselama 15 hari

Jenis : Silinder vertikal dengan tutup datar dan alas kerucut

Jumlah : 1 unit

Bahan : Carbon steel SA-212 grade B

Diameter : 3,673 m

Tinggi : 1,6336 m

Volume : 18,9189 m

Pdesain

16 3

: 18,2308 psi

Tebal plat : in

5.11 Pompa I ( P-101)

Fungsi : Mengalirkan molase dari tangki molase ke filter press

Jenis : centrifugal pump

Jumlah : 1 unit

Bahan : Commercial steel

Schedule number : 40

ID : 0,622 in = 0,0518 ft

OD : 0,840 in = 0,0699 ft

Flow area pipe : 0,00211 ft2

Daya : 0,002 hp (Pompa yang dipakai ¼ hp)

5.12 Pompa II ( P-102 )

Fungsi : Mengalirkan glukosa dari tangki pencampuran ke

fermentor

Jenis : centrifugal pump

Jumlah : 1 unit

Bahan : Commercial steel

Schedule number : 40

Nominal size pipe : 1 in = 0,0833 ft

ID : 1,049 in = 0,0874 ft

OD : 1,315 in = 0,096 ft

Flow area pipe : 0,00600 ft2

Daya : 0,2217 hp (Pompa yang dipakai ¼ hp)

5.13 Pompa III ( P-103 )

Fungsi : Mengalirkan etanol dari fermentor ke filter press

Jenis : centrifugal pump

Jumlah : 1 unit

Bahan : Commercial steel

Schedule number : 40

Nominal size pipe : 1 in = 0,833 ft

ID : 1,049 in = 0,0874 ft

OD : 1,315 in = 0,096 ft

Flow area pipe : 0,00600 ft2

5.14 Tangki Pengenceran ( T-107 )

Fungsi : tempat pengenceran etanol menjadi minuman beralkohol 2%

Jenis : Silinder vertikal dengan tutup ellipsoidal

Jumlah : 1 unit

Bahan : Carbon steel SA-212 grade B

Diameter : 5,7366 m

Tinggi : 17,2098 m

Volume : 14,2601 m3

Pdesain

16 4

: 42,4467 psi

Tebal plat : in

5.15 Bak Penampung Cake Filter Press I ( B-101 )

Fungsi : menampung cake dari filter press I

Bentuk : persegi panjang

Bahan : beton

Jumlah : 1 unit

Volume : 7,8249 m

5.16 Bak Penampung Cake Filter Press II ( B-102 )

3

Fungsi : menampung cake dari filter press II

Bentuk : persegi panjang

Bahan : beton

Jumlah : 1 unit

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

Instrumentasi merupakan suatu sistem atau susunan peralatan yang dipakai di

dalam suatu proses kontrol untuk mengatur jalannya suatu proses agar diperoleh hasil

sesuai dengan yang diharapkan. Alat–alat instrumentasi dipasang pada setiap

peralatan proses dengan tujuan agar para engineer dapat memantau dan mengontrol

kondisi di lapangan. Dengan adanya istrumentasi ini pula, para engineer dapat segera

melakukan tindakan apabila terjadi kejanggalan dalam proses. Namun pada dasarnya,

tujuan pengendalian tersebut adalah agar kondisi proses di dalam pabrik mencapai

tingkat kesalahan (error) yang paling minimum sehingga produk dapat dihasilkan

secara optimal.

Fungsi instrumentasi adalah sebagai pengontrol, penunjuk, pencatat, dan

pemberi tanda bahaya. Peralatan instrumentasi biasanya bekerja dengan tenaga

mekanik atau tenaga listrik dan pengontrolannya dapat dilakukan secara manual atau

otomatis. Penggunaan instrumen pada suatu peralatan proses tergantung pada

pertimbangan ekonomi dan sistem peralatan itu sendiri. Pada pemakaian alat–alat

instrumen juga harus ditentukan apakah alat–alat tersebut dipasang di atas papan

instrumen dekat peralatan proses yang dikontrol secara manual atau disatukan dalam

suatu ruang kontrol yang dihubungkan dengan bangsal peralatan yang dikontrol

secara otomatis (Perry, 1999).

Variabel–variabel proses yang biasanya dikontrol atau diukur oleh instrumen

adalah :

1. Variabel utama, seperti temperatur, tekanan, laju alir, dan level cairan.

2. Variabel tambahan, seperti densitas, viskositas, panas spesifik, konduktivitas,

pH, humiditas, titik embun, komposisi kimia, kandungan kelembaban, dan

variabel lainnya.

Pada dasarnya suatu sistem pengendalian terdiri dari :

1. Elemen Perasa (Sensing Element / Primary Element).

Elemen yang merasakan (menunjukkan) adanya perubahan dari harga variabel

2. Elemen Pengukur (Measuring Element).

Elemen yang sensitif terhadap adanya perubahan temperatur, tekanan, laju

aliran, maupun ketinggian fluida. Perubahan ini merupakan sinyal dari proses

dan disampaikan oleh elemen pengukur ke elemen pengontrol.

3. Elemen Pengontrol (Controlling Element).

Elemen yang menerima sinyal kemudian akan segera mengatur perubahan–

perubahan proses tersebut sama dengan nilai set point (nilai yang dikehendaki).

Dengan demikian elemen ini dapat segera memperkecil ataupun meniadakan

penyimpangan yang terjadi.

4. Elemen Pengontrol Akhir (Final Control Element).

Elemen yang akan mengubah masukan yang keluar dari elemen pengontrol ke

dalam proses sehingga variabel yang diukur tetap berada dalam batasan yang

diinginkan dan merupakan hasil yang dikehendaki.

Pengendalian peralatan instrumentasi dapat dilakukan secara otomatis dan semi

otomatis. Pengendalian secara otomatis adalah pengendalian yang dilakukan dengan

cara mengatur instrumen pada kondisi tertentu, bila terjadi penyimpangan variabel

yang dikontrol maka instrumen akan bekerja sendiri untuk mengembalikan variabel

pada kondisi semula, instrumen ini bekerja sebagai controller. Pengendalian secara

semi otomatis adalah pengendalian yang mencatat perubahan–perubahan yang terjadi

pada variabel yang dikontrol. Untuk mengubah variabel–variabel ke dalam nilai yang

diinginkan maka dilakukan usaha secara manual, instrumen ini bekerja sebagai

pencatat (recorder) atau penunjuk (indicator).

Faktor–faktor yang perlu diperhatikan dalam instrumen–instrumen adalah

(Peters et.al., 2003) :

1. Range yang diperlukan untuk pengukuran.

2. Level instrumentasi.

3. Ketelitian yang dibutuhkan.

4. Bahan konstruksinya.

Instrumentasi yang umum digunakan dalam pabrik adalah :

1. Untuk variabel temperatur.

• Temperature Controller (TC) adalah instrumentasi yang digunakan untuk mengamati temperatur dari suatu alat. Dengan menggunakan

Temperature Controller, para engineer juga dapat melakukan

pengendalian terhadap peralatan sehingga temperatur peralatan tetap

berada dalam range yang diinginkan. Temperature Controller kadang–

kadang juga dapat mencatat temperatur dari suatu peralatan secara

berkala Temperature Recorder (TR).

• Temperature Indicator (TI) adalah instrumentasi yang digunakan untuk mengamati temperatur suatu alat.

2. Untuk variabel ketinggian permukaan cairan.

• Level Controller (LC) adalah instumentasi yang digunakan untuk mengamati ketinggian cairan di dalam suatu alat. Dengan menggunakan

Level Controller, para engineer juga dapat melakukan pengendalian

ketinggian cairan di dalam peralatan tersebut.

• Level Indicator (LI) adalah instrumentasi yang digunakan untuk mengamati ketinggian cairan di dalam suatu alat.

3. Untuk variabel tekanan.

• Pressure Controller (PC) adalah instrumentasi yang digunakan untuk mengamati tekanan operasi dari suatu alat. Para engineer juga dapat

melakukan perubahan tekanan dari peralatan operasi. Pressure

Controller dapat juga dilengkapi pencatat tekanan dari suatu peralatan

secara berkala Pressure Recorder (PR).

• Pressure Indicator (PI) adalah instrumentasi yang digunakan untuk mengamati tekanan operasi dari suatu alat.

4. Untuk variabel aliran cairan.

• Flow Controller (FC) adalah instrumentasi yang digunakan untuk mengamati laju alir larutan atau cairan yang melalui suatu alat dan bila

terjadi perubahan dapat melakukan pengendalian.

Beberapa instrumen yang digunakan dalam peralatan pabrik adalah :

1. Reaktor

Instrumen yang digunakan pada reaktor adalah Temperature Controller

(TC) yang berfungsi untuk mengamati dan mengontrol temperatur fluida di

dalam reaktor. Reaktor dilengkapi dengan sight glass yang berfungsi sebagai

Level Controller (LC). Reaktor juga dilengkapi dengan sensing elemen yang

peka terhadap perubahan suhu sehingga temperatur reaktor dapat dilihat pada

temperatur indikator. Juka suhu terlalu tinggi, maka secara otomatis valve yang

terdapat pada aliran steam akan tertutup dan sebaliknya. Valve pada aliran

[image:36.595.239.401.314.432.2]steam juga dilengkapi dengan valve by pass.

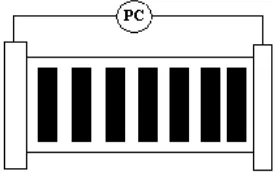

Gambar 6.1 Reaktor beserta instrumennya

2. Filter Press

Pada filter press terdapat pressur indikator yang berfungsi untuk

menunjukkan tekanan pada filter press. Jika tekanan terlalu besar dapat

mengakibatkan kerusakan pada alat.

[image:36.595.250.388.587.675.2]3. Pompa

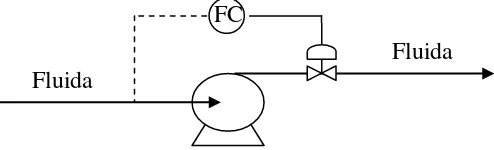

Instrumen yang digunakan pada pompa adalah Flow Controller (FC) yang

berfungsi untuk memperkecil laju alir fluida yang masuk apabila laju alir fluida

[image:37.595.208.455.197.272.2]di dalam pompa berada di atas batas yang ditentukan.

Gambar 6.3 Pompa beserta instrumennya.

Tabel 6.1 Daftar Penggunaan Instrumentasi pada Pra Rancangan Pabrik Pembuatan

Minuman Beralkohol Ringan dari Molase

No Nama Alat Jenis Instrumentasi Kegunaan

1 Tangki LC Mengontrol tinggi cairan dalam

tangki

2 Pompa FC Mengatur laju cairan dalam pipa

3 Reaktor

TC Mengontrol suhu dalam reaktor

PC Mengontrol tekanan dalam

reaktor

LC Mengontrol tinggi cairan dalam

reaktor

4 Filter Press PC Mengamati tekanan operasi

6.2 Keselamatan Kerja

Keselamatan kerja merupakan bagian dari kelangsungan produksi pabrik, oleh

karena itu aspek ini harus diperhatikan secara serius dan terpadu. Untuk maksud

tersebut perlu diperhatikan cara pengendalian keselamatan kerja dan keamanan

pabrik pada saat perancangan dan saat pabrik beroperasi. Fluida

[image:37.595.109.524.415.631.2]Sebagaimana pedoman pokok dalam usaha penanggulangan masalah

keselamatan kerja adalah undang-undang keselamatan kerja tanggal 12 Januari 1970.

Undang-undang ini juga mengisyaratkan bahwa tindakan koratif dan korektif agar

kecelakaan kerja dihindari dan lingkungan kerja harus memenuhi syarat-syarat

kesehatan.

Untuk menjamin keselamatan kerja, maka dalam perencanaan suatu pabrik

perlu diperhatikan beberapa hal, yaitu :

1. Lokasi pabrik

2. Sistem pencegahan kebocoran

3. Sistem perawatan

4. Sistem penerangan

5. Sistem penyimpanan material dan perlengkapan

6. Sistem pemadam kebakaran

Disamping itu, terdapat beberapa peraturan dasar keselamatan kerja yang harus

diperhatikan pada saat bekerja di setiap pabrik-pabrik kimia :

1. Tidak boleh merokok atau makan

2. Tidak boleh minum minuman keras (beralkohol) selama bekerja

Pada pra-rancangan pabrik pembuatan etanol dari molase, usaha-usaha

pencegahan terhadap bahaya-bahaya yang mungkin terjadi dilakukan dengan :

1. Pencegahan terhadap kebocoran

− Memasang sistem alarm pada tempat yang strategis dan penting seperti power station, laboratorium dan ruang proses

− Mobil pemadam kebakaran harus dalam keadaan siap siaga dalam fire station

− Fire hydrant ditempatkan pada jarak 100 m di daerah storage, proses dan perkantoran

− Fire extinguisher disediakan pada bangunan pabrik untuk memadamkan api yang relatif kecil

− Gas detektor dipasang pada daerah proses, storage dan daerah perpipaan yang dihubungkan dengan aliran gas di ruang kontrol untuk mendeteksi

− Smoke detektor ditempatkan pada setiap sub-station listrik untuk mendeteksi kebakaran melalui asapnya

2. Memakai peralatan pelindung diri

Pada lokasi pabrik disediakan perlengkapan perlindungan diri seperti : − Pakaian kerja

− Sepatu pengaman − Topi pengaman

Topi memberikan perlindungan terhadap percikan bahan kimia terutama

jika bekerja di bawah perpipaan serta tangki yang mungkin bocor, juga

perlindungan terhadap alat kerja yang jatuh − Sarung tangan

− Masker

Berguna untuk memberi perlindungan terhadap debu-debu yang

berbahaya ataupun uap kimia agar tidak terhirup

3. Pencegahan terhadap bahaya mekanis

− Setiap ruang kerja karyawan dibuat cukup luas dan tidak menghambat kegiatan karyawan lain

− Alat-alat dibuat dengan penahan yang cukup juat 4. Pencegahan terhadap bahaya listrik

− Setiap instalasi dan alat-alat listrik harus diamankan dengan pemakaian sekering atau pemutus hubungan listrik secara otomatis

− Sistem perkabelan listrik harus dipasang secara terpadu dengan tata letak pabrik, sehingga jika ada perbaikan dapat dilakukan dengan mudah

5. Menerapkan nilai-nilai disiplin bagi karyawan

− Setiap karyawan bertugas sesuai dengan pedoman-pedoman yang diberikan dan mematuhi setiap peraturan dan ketentuan yang diberikan − Setiap kecelakaan kerja atau kejadian yang merugikan segera dilaporkan

ke atasan

− Setiap karyawan harus saling mengingatkan akan perubahan yang dapat menimbulkan bahaya

Apabila terjadi kecelakaan kerja seperti kebakaran pada pabrik maka yang

harus dilakukan adalah :

1. Mematikan seluruh kegiatan pabrik, baik mesin maupun listrik

2. Mengaktikan alat pemadaman kebakaran, dalam hal ini alat pemadaman

kebakaran yang digunakan disesuaikan dengan jenis kebakaran yang

terjadi, yaitu :

− Instalasi pemadam dengan air

Untuk kebakaran yang terjai pada bahan yang berpijar seperti kayu,

arang, kertas dan bahan berserat. Air dipompakan dengan menggunakan

pompa yang bekerja dengan instalasi listrik sendiri sehingga tidak

terganggu jika instalasi listrik pabrik dimatikan − Instalasi pemadam dengan CO

Gas CO

2

2

− Instalasi pemadam dengan busa udara

yang digunakan adalah yang sudah dicairkan dalam tabung gas

bertekanan yang disambung secara seri ke nozel-nozel. Instalasi ini

digunakan untuk ruangan tertutup seperti pada tangki penyimpanan dan

juga pada instalasi listrik

Busa bertekanan yang keluar dari alat pemadam akan mendinginkan

sumber kebakaran dan menyelimuti serta melindungi sumber kebakaran

dari masuknya O

− Instalasi pemadam dengan debu 2

Debu pemadam cocok untuk kebakaran yang berupa lidah api,

BAB VII

UTILITAS

Dalam suatu pabrik, utilitas merupakan unit penunjang utama dalam

memperlancar jalannya proses produksi. Oleh karena itu, segala sarana dan

prasarananya harus dirancang sedemikian rupa sehingga dapat menjamin

kelangsungan operasi suatu pabrik.

Berdasarkan kebutuhannya, utilitas pada Pabrik Pembuatan Minuman

Beralkohol Ringan dari Molase ini adalah sebagai berikut :

1. Kebutuhan air

2. Kebutuhan bahan kimia

3. Kebutuhan listrik

4. Unit pengolahan limbah

7.1 Kebutuhan Air

Kebutuhan air pada Pabrik Pembuatan Minuman Beralkohol Ringan dari

Molase ini adalah sebagai berikut:

- Pengenceran glukosa hingga 14% = 2.942,39 kg/jam

- Pengenceran minuman hingga 2% = 8.628,29 kg/jam

- Air pendingin pada fermentor = 2.088,47 kg/jam

[image:41.595.104.534.566.675.2]Total kebutuhan air = 13.659,15 kg/jam

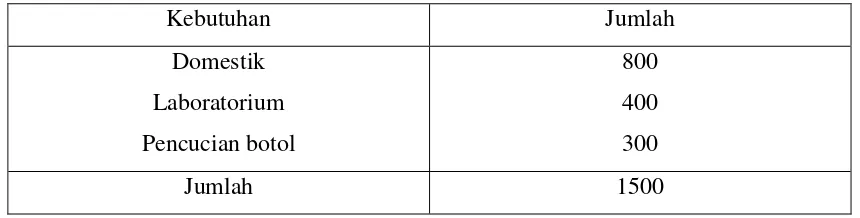

Tabel 7.1 Pemakaian air untuk berbagai kebutuhan

Kebutuhan Jumlah

Domestik

Laboratorium

Pencucian botol

800

400

300

Jumlah 1500

Total kebutuhan air dalam 1 jam = (13.659,15 + 1500) kg/jam

Sumber air untuk pabrik pembuatan Minuman Beralkohol Ringan dari

Molase ini berasal dari air tanah yang diperoleh dengan membuat sumur bor.

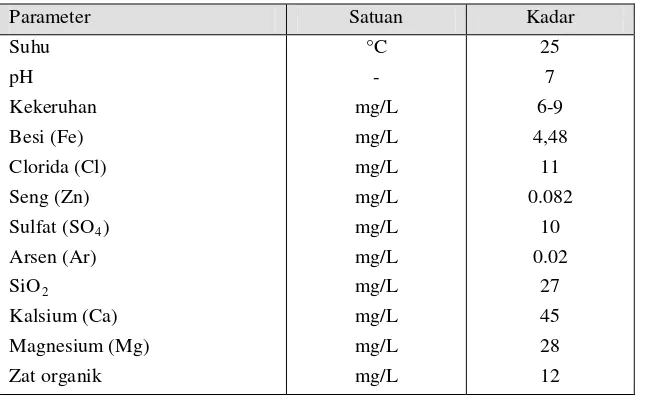

[image:42.595.174.497.166.365.2]Kualitas air dapat diasumsikan sebagai berikut :

Tabel 7.2 Kualitas Air Tanah Marelan

Parameter Satuan Kadar

Suhu pH Kekeruhan Besi (Fe) Clorida (Cl) Seng (Zn) Sulfat (SO4) Arsen (Ar) SiO

°C - mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L 2

Kalsium (Ca) Magnesium (Mg) Zat organik

25 7 6-9 4,48

11 0.082

10 0.02

27 45 28 12

Sumber : Laporan Baku Mutu Air, Bapedal SUMUT, September 2006

Pengolahan air di pabrik pembuatan minuman beralkohol ringan dari molase ini

terdiri dari beberapa tahap, yaitu:

1. Pengendapan

2. Klarifikasi

3. Filtrasi

7.1.1 Pengendapan

Air tanah yang dipompakan dari sumur bor kemudian dialirkan ke dalam

pengendapan, dimana partikel padat yang berdiameter besar akan mengendap secara

gravitasi. Diameter partikel padat berkisar antara 10-4

7.1.2 Klarifikasi

meter.

Klarifikasi merupakan proses penghilangan kekeruhan yang disebabkan oleh

suspended solid di dalam air. Air dari bak pengendapan dialirkan ke dalam clarifier

setelah diinjeksikan larutan alum Al2(SO4)3 yang berfungsi sebagai koagulan dan

larutan abu Na2CO3 yang berfungsi sebagai bahan pembantu untuk mempercepat

Setelah pencampuran yang disertai pengadukan maka akan terbentuk

flok-flok yang akan mengendap ke dasar clarifier karena gaya gravitasi, sedangkan air

jernih akan keluar mlimpah (overflow) yang selanjutnya akan masuk ke penyaring

pasir (sand filter)untuk penyaringan.

Pemakaian larutan alum umumnya hingga 50 ppm terhadap jumlah air yang

akan diolah, sedangkan perbandingan pemakaian alum dan abu soda = 1 : 0,54.

(Baron, 1982)

Total kebutuhan air = 15159,15 kg/jam

Pemakaian larutan alum = 50 ppm

Pemakaian larutan soda abu = 0,54 × 50 = 27 ppm

Larutan alum yang dibutuhkan = 50.10-6 × 15159,15 = 0,75 kg/jam

Larutan soda abu yang dibutuhkan = 27.10-6

7.1.3 Filtrasi

× 15159,15 = 0,409 kg/jam

Filtrasi berfungsi untuk memisahkan flok dan koagulan yang masih terikat

bersama air. Penyaring pasir (sand filter) yang digunakan terdiri dari 3 lapisan, yaitu:

a. Lapisan I terdiri dari pasir hijau (green sand) setinggi 60,96 cm

b. Lapisan II terdiri dari anterakit setinggi 31,75 cm

c. Lapisan III terdiri dari batu kerikil (graved) setinggi 17,78 cm

Pada bagian bawah sand filter dilengkapi dengan strainer agar air menembus

celah-celah pasir secara merata. Daya saring sand filter akan berkurang sehingga

diperlukan pencucian (back wash) secara berkala. Selama pemakaian, daya saring

sand filter akan menurun. Untuk itu diperlukan regenerasi secara berkala dengan cara

pencucian balik (back washing). Dari penyaring ini, air dipompakan ke menara air

sebelum didistribusikan untuk berbagai kebutuhan.

7.2 Kebutuhan Bahan Kimia

Kebutuhan bahan kimia pada pabrik pembuatan Minuman Beralkohol Ringan

dari Molase adalah sebagai berikut :

1. Al2(SO4)3 = 0,75 kg/jam

7.3 Kebutuhan Listrik

Perincian kebutuhan listrik diperkirakan sebagai berikut :

1. Unit proses = 140 hp

2. Unit utilitas = 80 hp

3. Ruang kontrol dan laboratorium = 50 hp

4. Penerangan dan kantor = 70 hp

5. Bengkel = 50 hp

390 hp

Faktor keamanan 15% (Perry, 1999)

Total kebutuhan listrik = 1,15 × 390 hp

= 448,5 hp = 334,446 kW

Kebutuhan listrik pabrik dipasok oleh PLN (Perusahaan Listrik Negara).

Untuk mengantisipasi adanya pemadaman, maka dipersiapkan generator dengan

hanya memperhitungkan daya untuk kebutuhan proses, utilitas, dan ruang kontrol.

Maka daya yang dipersiapkan : 140 + 80 + 50 = 270 hp

Efisiensi generator 80 %, maka :

Daya output generator = 270/0,8 = 337,5 hp = 251,674 kW

Untuk perancangan disediakan 1 unit diesel generator AC 250 kW, 220-240

Volt, 50 Hertz, 3 fase berbahan bakar solar.

7.5 Kebutuhan Bahan Bakar

Bahan bakar yang digunakan untuk pembangkit tenaga listrik (generator)

adalah minyak solar karena minyak solar mempunyai nilai baker yang tinggi.

Keperluan bahan bakar :

Bahan bakar generator

Nilai bahan bakar solar = 19860 Btu/lb (Perry, 1999)

Densitas bahan bakar solar = 0,89 kg/L (Perry, 1999)

Daya generatoryang dihasilkan = 251,674 kW x 0,9478 Btu/det.kW

=

238,537 Btu/det x 3600 det/jamJumlah bahan bakar =

Btu/lb 19860

Btu/jam 858733,2

= 43,239 lb/jam x 0,454 kg/jam

= 19,630 kg/jam

Kebutuhan solar =

kg/l 0,89

kg/jam 19,630

= 22,056 l/jam x 24 jam/hari

= 529,344 l/hari

Keperluan bahan bakar generator

Daya generator yang dihasilkan = 250 kW×(0,9478 Btu/det)/kW×3600 det/jam

= 853020 Btu/jam

Jumlah bahan bakar = (853020 Btu/jam) / (19860 Btu/lbm × 0,454 kg/lbm

1. Limbah air domestik

)

= 94,607 kg/jam

Kebutuhan solar = (94,607 kg/jam) / (0,89 kg/ltr)

= 106,3 ltr/jam

7.6 Unit Pengolahan Limbah

Pada pabrik pembuatan minuman beralkohol ringan dari molase ini,

menghasilkan limbah cair dan limbah padat yang bersumber dari :

Limbah ini sebahagian besar mengandung bahan-bahan organik sisa

pencernaan dan urine.

2. Limbah laboratorium

Limbah yang berasal dari laboratorium mengandung bahan-bahan kimia

yang dipergunakan untuk menganalisa mutu air yang dipergunakan untuk

pengenceran glukosa.

3. Limbah cair hasil pencucian peralatan pabrik

Limbah ini diperkirakan mengandung kerak dan kotoran-kotoran yang

melekat pada peralatan pabrik.

4. Limbah padat

Limbah padat pada pabrik pembuatan etanol dari molase ini adalah abu

dibuang karena tidak berbahaya bagi lingkungan sedangkan Saccharomyces

cereviciae dikembangbiakkan untuk digunakan kembali pada proses peragian

selanjutnya.

Pengolahan limbah cair pada pabrik pembuatan etanol direncanakan melalui

bak penampungan, bak pengendapan awal dilanjutkan dengan activated sludge dan

bak pengendapan akhir.

7.6.1 Perhitungan total air buangan pabrik

Diperkirakan jumlah air buangan pabrik :

1. Dari buangan domestik (dapur, kamar mandi)

Diperkirakan air buangan tiap orang = 5 ltr/jam

Jadi air buangan untuk 102 orang = 102 × 5 = 510 ltr/jam

2. Dari Laboratorium diperkirakan = 50 ltr/jam

3. Dari pencucian peralatan = 100 ltr/jam

Total air buangan = 510 + 50 + 100

= 660 ltr/jam = 15,84 m3

7.6.2 Perkiraan dimensi bak

/hari

1. Bak penampungan

Fungsi : tempat menampung air buangan sementara

Bentuk : persegi panjang

Jumlah : 1 unit

Limbah bersifat asam

Laju volumetrik air buangan = 15,84 m3/hari

Waktu penampungan air buangan = 7 hari

Volume air buangan = 15,84 × 7 = 110,88 m

9 , 0

88 , 110

3

Direncanakan digunakan 1 buah bak penampungan

Bak terisi 90 % maka volume bak= = 123,2 m3

Direncanakan ukuran bak sebagai berikut :

- panjang bak (p) = 2 × lebar bak (l)

Maka :

Volume bak = p × l × t

123,2 = 2 l × l × l = 2 l

3 2

2 , 123

3

l =

lebar bak = 7,6 m

jadi dimensi bak :

panjang = 2 × 7,6 = 15,2 m

lebar = 7,6 m

tinggi = 7,6 m

luas bak = 15,2 × 7,6 = 115,5 m2

2. Bak pengendapan awal

Fungsi : menghilangkan padatan dengan cara pengendapan

Bentuk : persegi panjang

Jumlah : 1 unit

Limbah bersifat asam

Laju volumetrik air buangan = 113,4 m3/hari

Waktu penampungan air buangan = 1 hari

Volume air buangan = 113,4 × 1 = 113,4 m

9 , 0 113,4

3

Direncanakan digunakan 1 buah bak penampungan

Bak terisi 90 % maka volume bak= = 126 m3

Direncanakan ukuran bak sebagai berikut :

- panjang bak (p) = 2 × lebar bak (l)

- tinggi bak (t) = lebar bak (l)

Maka :

Volume bak = p × l × t

126 = 2 l × l × l = 2 l

3 2 126

3

l =

jadi dimensi bak :

panjang = 2 × 4 = 8 m

lebar = 4 m

tinggi = 4 m

luas bak = 8 × 4 = 32 m2

3. Bak penetralan

Fungsi : tempat menetralkan pH limbah yang bersifat asam

Bentuk : persegi panjang

Jumlah : 1 unit

Laju volumetrik air buangan = 113,4 m3/hari

Waktu penampungan air buangan = 1 hari

Volume air buangan = 113,4 × 1 = 113,4 m

9 , 0 113,4

3

Direncanakan digunakan 1 buah bak penampungan

Bak terisi 90 % maka volume bak= = 126 m3

Direncanakan ukuran bak sebagai berikut :

- panjang bak (p) = 2 × lebar bak (l)

- tinggi bak (t) = lebar bak (l)

Maka :

Volume bak = p × l × t

126 = 2 l × l × l = 2 l

3 2 126

3

l =

lebar bak = 4 m

jadi dimensi bak :

panjang = 2 × 4 = 8 m

lebar = 4 m

tinggi = 4 m

Air buangan dari pabrik yang menghasilkan bahan-bahan organik karenanya

air limbah tersebut harus dinormalkan dari keadaan asam sampai mencapai pH 7

(Hammer, 1986). Untuk menetralkan air limbah yang mengandung bahan organik

yang mempunyai pH 5 maka digunakan soda abu Na2CO3. Kebutuhan soda abu

untuk menetralkan limbah organik = 0,15 gr soda abu/30 ml air limbah yang

mempunyai pH 5 (diteliti di Laboratorium Kimia Analitik, FMIPA, USU, 1999).

Jumlah air buangan = 113,4 m3/hari = 113400 l/hari = 1134 × 105 ml/hari

Kebutuhan soda abu = 1134 × 105 ml/hari × (0,15 gr/30 ml)

= 567000 gr/hari = 567 kg/hari

= 23,6 kg/jam

7.6.3 Pengolahan limbah dengan sistem activated sludge (lumpur aktif)

Pengolahan limbah cair pabrik ini dilakukan dengan menggunakan activated

sludge (sistem Lumpur aktif), mengingat cara ini dapat menghasilkan effluent

dengan BOD yang lebih rendah (20-30 mg/l) . (Perry, 1999)

Proses lumpur aktif merupakan proses aerobis dimana flok lumpur

aktif (lumpur yang mengandung mikroorganisme mikroflora dan mikrofauna)

tersuspensi di dalam campuran lumpur yang mengandung O2. Biasanya

mikroorganisme yang digunakan merupakan kultur campuran seperti bakteri

(Sphaerotilus natans, Thiothrix sp, Lactobacillus sp, Peloploca sp, dan lain-lain),

protozoa, fungi (Leptomitus sp, Geothricum candidum dan lain-lain), rotifera dan

nematode. Flok biologis tersebut akan diresirkulasi kembali ke tangki aerasi untuk

menyuplai mikroorganisme baru.

Data :

Laju alir volumetrik air buangan (Q) = 113,4 m3/hari = 29956,9 gal/hari

BOD5 influent (S0) = 760 mg/l (Metcalf, 1991)

Effisiensi reaktor (E) = 95 % (Metcalf, 1991)

Koefisien cell yield (Y) = 0,8 mgvss/mg BOD5 (Metcalf, 1991)

Koefisien endogenous decay (Kd) = 0,025 hari-1 (Metcalf, 1991)

Mixed liquor suspended solid = 450 mg/l

Direncanakan waktu tinggal sel (θc) = 7 hari

1. Penentuan BOD5

E =

effluent (S)

100 0

0 − × S

S S

S = S0

100

0

S E×

-

= 760 - 100

760 95×

= 38 mg/l

(BOD5 effluent (s) maksimum = 50 mg/l (Kep.03/MENLH/1/1998))

2. Penentuan volume Aerator (Vr)

Vr

(

)

(

c)

c

Kd X

S S Y Q

θ θ

×

+× −

× 1

0

= (Metcalf, 1991)

=

(

)

(

)

( )(

)

(

340 /)(

1 0,025 7)

/ 38 760 8 , 0 /

4 , 113

7 3

×

+ −

l mg

l mg hari

m hari

= 187,9 m3

3. Penentuan ukuran kolam aerasi

Direncanakan :

Tinggi cairan dalam aerator = 4 m

Perbandingan lebar dan tinggi cairan = 2 : 1

Jadi, lebar = 2 × 4 = 8 m

V = p × l × t

187,9 m3 = p × 4m × 8m

p = 5,872 m

faktor kelonggaran = 0,5 m di atas permukaan air

jadi ukuran aeratornya sebagai berikut :

panjang = 5,872 m

tinggi = (4 + 0,5) = 4,5 m

luas = 47 m

Tangki aerasi

Q Q + Qr SedimentasiBak

X

Qe

Xe

Qw

Qw’

Xr Qr

Xr

Bak pengendapan

2

4. Penentuan jumlah flok yang diresirkulasi (Qr)

Dimana : Qw = debit alir sludge

Xr = massa padatan resirkulasi (yang diolah kembali)

Qe = debit alir limbah olahan

Xe = massa padatan limbah olahan

Asumsi : Qe = Q = 29956,9 gal/hari

Xe = 0,001 X = 0,001 × 340 mg/l = 0,340 mg/l

Xr = 0,999 X = 0,999 × 340 mg/l = 339,7 mg/l

Px = Qw × Xr

Px = Yobs × Q (S0 – S)

Yobs

c d

k Y

θ + 1 =

=

) 7 )( 025 , 0 ( 1

8 , 0

+ = 0,7

Px = 0,7 × 29956,9 (760-38)

= 15140217,3 gal.mg/l.hari

Neraca massa pada bak sedimentasi

Akumulasi = jumlah massa masuk – jumlah massa keluar

0 = (Q + Qr)X – QeXe – QwXr

Qr =

X

P QX(0,001−1)+ x

=

340

15140217,3 )

1 001 , 0 ( 40) 29956,9)(3

( − +

= 14603,1 m

Q Vr

3

5. Penentuan waktu tinggal di Aerator (θ)

θ = =

29956,9 5 , 49637

= 2 hari

6. Penentuan daya yang dibutuhkan

Tipe aerator yang digunakan surface aerator kedalaman air 4 meter, dari tabel

10 – 11, Metcalf and Eddy, 1991 diperoleh daya aeratornya 10 hp.

7. Bak sedimentasi

Fungsi : menghilangkan padatan dengan cara pengendapan

Bentuk : persegi panjang

Jumlah : 1 unit

Kecepatan volumetrik limbah : 113,4 m3/hari

Waktu penampungan air buangan : 1 hari

Volume bak : 113,4 × 1 = 113,4 m3

Direncanakan ukuran bak, sebagai berikut :

- panjang bak (p) = 2 × lebar bak (l)

- tinggi bak (t) = lebar bak (l)

Maka : Perry, 1999

Volume bak = p × l × t

113,4 = 2l

luas bak = 28,9 m 3

l = 3,8 m

maka :

panjang = 7,6 m

lebar = 3,8 m

tinggi = 3,8 m

Luas areal pengolahan limbah = (115,5 m2 + 32 m2 + 32 m2 + 47 m2 +

28,9 m2) × 125 %

= 319,25 m2

7.7 Spesifikasi Peralatan Utilitas

7.7.1 Bak Pengendapan (BP)

Fungsi : untuk menampung dan mengendapkan kotoran terbawa dari

air sumur bor

Bentuk : bak dengan permukaan persegi

Konstruksi : beton kedap air

Jumlah : 1 unit

Tekanan : 1 atm

Temperatur : 30oC

Volume bak : 18,22 m3

Panjang bak : 4,32 m = 14,17 ft

Lebar bak : 2,88 m = 9,45 ft

Tinggi bak : 1,44 m = 4,72 ft

7.7.2 Tangki Pelarutan Aluminium Sulfat Al2(SO4)3 (TP-101)

Fungsi : membuat larutan Aluminium Sulfat Al2(SO4)3

Bentuk : silinder tegak dengan alas dan tutup datar

Bahan konstruksi : plate steel SA-167, Tipe 304

Jumlah : 1 unit

Temperatur : 30oC

Tekanan : 1 atm

Volume tangki : 0,053 m3

Diameter tangki : 0,28 m = 0,92 ft

Tinggi tangki : 0,84 m = 2,76 ft

Tebal tangki : 0,136 in = 0,003 m

Kecepatan putaran : 400 rpm

7.7.3 Tangki Pelarutan Natrium Karbonat (Na2CO3) (TP-102)

Fungsi : membuat larutan Natrium Karbonat (Na2CO3)

Bentuk : silinder tegak dengan alas dan tutup datar

Bahan konstruksi : plate steel SA-167, Tipe 304

Jumlah : 1 unit

Temperatur : 30oC

Tekanan : 1 atm

Volume tangki : 0,028 m3

Diameter tangki : 0,215 m = 0,705 ft

Tinggi tangki : 0,645 m = 2,116 ft

Tebal tangki : 0,134 in = 0,003 m

Kecepatan putaran : 400 rpm

Daya motor : 0,05 hp

7.7.4 Clarifier (CL)

Fungsi : memisahkan endapan (flok) yang terbentuk karena

penambahan alum dan soda abu

Bahan : Carbon steel SA-53 Grade B

Jumlah : 1 unit

Temperatur : 30oC

Tekanan : 1 atm

Volume tangki : 4219,717 ml

Kecepatan terminal : 0,02 cm/det

Diameter clarifier : 3,274 m = 10,74 ft

Tinggi clarifier : 4,5 m = 14,764 ft

Tebal clarifier : 0,236 in = 0,007 m

Daya clarifier : 0,064 hp = 0,047 kW

7.7.5 Sand Filter (SF)

Fungsi : menyaring air yang berasal dari clarifier

Bentuk : Silinder tegak dengan alas dan tutup ellipsoidal

Jumlah : 1 unit

Temperatur : 30oC

Tekanan : 1 atm

Volume tangki : 4,556 m3

Diameter tangki : 1,525 m = 5,003 ft

Tinggi tangki : 3,050 m = 10,006 ft

Tebal tangki : 0,177 in

7.7.6 Menara Air (MA)

Fungsi : mendistribusikan air untuk berbagai keperluan

Jenis : silinder tegak dengan tutup dan alas datar

Bahan : Plate steel SA-167, Tipe 304

Jumlah : 1 unit

Temperatur : 30oC

Tekanan : 1 atm

Volume tangki : 18,216 m3

Diameter tangki : 1,977 m = 6,488 ft

Tinggi tangki : 5,931 m = 19,458 ft

Tebal tangki : 0,192 in

7.7.7 Menara Pendingin Air (WCT)

Fungsi : mendinginkan air pendingin bekas dari temperatur

40oC menjadi 25oC

Jenis : Mechanical Draft Cooling Tower

Bahan konstruksi : Carbon Steel SA-53 Grade B

Kondisi operasi :

suhu air masuk menara = 40°C

suhu air keluar menara = 25°C

Jumlah : 1 unit

Kapasitas : 1028,374 gal/menit

Luas menara : 1542,56 ft2

Daya : 0,5 hp

7.7.8 Pompa Sumur Bor (P-101)

Fungsi : memompa air dari sumur bor ke bak pengendapan

Jenis : pompa sentrifugal

Jumlah : 1 unit

Bahan konstruksi : Cast Iron

Kapasitas : 15159,15 kg/jam

Daya pompa : 0,5 hp

7.7.9 Pompa Bak Pengendapan (P-102)

Fungsi : memompa air dari bak pengendapan ke clarifier

Jenis : pompa sentrifugal

Jumlah : 1 unit

Bahan konstruksi : Cast Iron

Kapasitas : 15159,15 kg/jam

Daya pompa : 0,5 hp

7.7.10 Pompa Tangki Al2(SO4)3 (P-103)

Fungsi : memompa Al2(SO4)3 ke clarifier

Jenis : pompa sentrifugal

Jumlah : 1 unit

Bahan konstruksi : Cast Iron

Kapasitas : 1,001 kg/jam

Daya pompa : 0,5 hp

7.7.11 Pompa Tangki Na2CO3 (P-104)

Fungsi : memompa Na2CO3 ke clarifier

Jenis : pompa sentrifugal

Jumlah : 1 unit

Bahan konstruksi : Cast Iron

Daya pompa : 0,5 hp

7.7.12 Pompa Sand Filter (P-105)

Fungsi : memompa air dari sand filter ke menara air

Jenis : pompa sentrifugal

Jumlah : 1 unit

Bahan konstruksi : Cast Iron

Kapasitas : 15159,15 kg/jam

Daya pompa : 0,5 hp

7.7.13 Pompa Water Cooling Tower (P-106)

Fungsi : mendistribusikan air pendingin

Jenis : pompa sentrifugal

Jumlah : 1 unit

Bahan konstruksi : Cast Iron

Kapasitas : 15159,15 kg/jam