TBS 100%, 300C Ex. Steam 4,75%, 1100C Steam 130%, 300C Kondensat 34,51%, 900C Sterilizer TBS masak 88%, 1000C TKKS 31,82%, 900C Steam 6,67%, 900C Berondolan 68,18%, 900C

Berondolan terpisah dari biji 900C Air panas 19,29%, 900C Ampas presan 41,9%, 500C Minyak kasar 41,26%, 900C Steam 1300C Biji 45%, 500C Ampas 50%, 400C Air 6%, 700C Biji 99,2%, 600C Air 94%, 300C Cangkang 45%, 300C Kernel 55%, 300C Ai r bekas 300C Kernel Steam 90%, Air 13,85%, Lumpur 58,74%,900C Minyak 41,26%, 900C Lumpur 0,83% 900C Minyak 99,17% 800C Lumpur 70% 900C Minyak 30% 900C Kotoran 0,24% 800C Minyak 99,76% 800C Minyak 96,538% 800C Air 0,94%, 800C Stripping Digester Pressing Oil purifier Hopper Depericarper Silo dryer Nut Cracker CST Hidrocyclone Kernel Dryer Penampungan Kernel Boiler Sludge tank Sludge Separator Vacuum dryer Tangki Timbun Pengolahan Limbah

Tabel LE.10 Data Perhitungan Internal Rate of Return (IRR)

Thn Laba Sebelum Pajak Pajak Laba Sesudah Pajak Depresiasi Net Cash Flow P/F pada

i = 22% PV pada i = 22 % P/F pada i = 23% PV pada i = 23 %

0 - - - - -516,070,347,595 1 -516,070,347,595 1 -516,070,347,595 1 136,577,369,302 40,955,710,790 95,621,658,512 3,449,254,232 99,070,912,744 0.8197 81,205,666,184 0.8130 80,545,457,515 2 150,235,106,232 45,051,281,869 105,183,824,363 3,449,254,232 108,633,078,595 0.6719 72,986,481,185 0.6610 71,804,533,409 3 165,258,616,855 49,556,410,056 115,702,206,800 3,449,254,232 119,151,461,032 0.5507 65,617,530,229 0.5374 64,030,079,007 4 181,784,478,541 54,512,051,061 127,272,427,479 3,449,254,232 130,721,681,711 0.4514 59,007,647,906 0.4369 57,111,975,229 5 199,962,926,395 59,963,256,168 139,999,670,227 3,449,254,232 143,448,924,459 0.3700 53,075,994,816 0.3552 50,953,232,276 6 219,959,219,035 65,959,581,784 153,999,637,250 3,449,254,232 157,448,891,482 0.3033 47,750,796,843 0.2888 45,468,323,231 7 241,955,140,938 72,555,539,963 169,399,600,975 3,449,254,232 172,848,855,207 0.2486 42,968,252,630 0.2348 40,581,745,920 8 266,150,655,032 79,811,093,959 186,339,561,073 3,449,254,232 189,788,815,305 0.2038 38,671,584,730 0.1909 36,226,779,137 9 292,765,720,535 87,792,203,355 204,973,517,180 3,449,254,232 208,422,771,412 0.1670 34,810,213,776 0.1552 32,344,404,785 10 322,042,292,589 96,571,423,691 225,470,868,898 3,449,254,232 228,920,123,130 0.1369 31,339,038,223 0.1262 28,882,371,941 11,362,858,926 -8,121,445,144

% 58 , 22 IRR % 22 % 23 x 144 . 445 . 121 . 8 .926 11.362.858 .926 11.362.858 % 22 IRR 0 100 200 300 400 500 600 0 20 40 60 80 100 120 Kapasitas Produksi (%)

Biaya (Milyar Rupiah)

Penjualan Biaya tetap Biaya Variabel Biaya produksi

0 100 200 300 400 500 600 0 20 40 60 80 100 120 Kapasitas Produksi (%) Bi aya (Mi lyar Ru pi ah) Penjualan Biaya tetap Biaya Variabel Biaya produksi BEP = 30,39 %

NO KODE KETERANGAN NO KODE KETERANGAN 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 LR-01 S-01 TP-01 HC-01 HT-01 P-05 KA-01 SP-01 DP-01 VS-01 T-01 P-01 T-04 T-02 P-02 T-03 SS-01 OP-01 VD-O1 LOADING RAMP STERILIZER THRESSER HOIST CRANE HOPPER TANKOS

POMPA UMPAN BALIK SS DIGESTER SCREW PRESS DEPERICARPER VIBRATING SCREEN BAK RO POMPA CST SLUDGE TANK

CONTINOUS SETTLING TANK POMPA UNTUK OIL TANK OIL TANK SLUDGE SEPERATOR OIL PURIFIER VACUUM DRYER 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 P-04 ST-02 PC-02 FC-01 PD-01 VD-01 P-06 TS-01 NG-01 SC-01 HC-01 NC-01 P-07 T-05 KS-02 B-01 K-03 KU-01 KD-01 POMPA PC STRAINER PRE CLEANER FIBRE CYCLONE POLISHING DRUM VACUUM DRYER POMPA VD-01 SILO BIJI

NUT GRADING SCREEN SILO CANGKANG

HIDRO CYCLONE SEPERATOR NUT CYCLONE

POMPA UNTUK T-05 TANGKI TIMBUN CPO KERNEL SILO

POMPA DEPERICARPER TANGKI TIMBUN PKO BOILER

KODE KETERANGAN KODE KETERANGAN KODE KETERANGAN TB-01 LR-01 ST-01 TP-01 HC-01 HT-01 P-05 KA-01 SP-01 DP-01 VS-01 P-03 T-01 P-01 L-02 TIMBANGAN LOADING RAMP STERILIZER THRESSER HOIST CRANE HOPPER TANKOS

POMPA UMPAN BALIK SS DIGESTER

SCREW PRESS DEPERICARPER VIBRATING SCREEN POMPA SLUDGE TANK BAK RO POMPA CST LORI T-02 P-02 CBC T-03 SS-01 OP-01 P-04 P-07 ST-02 FC PC-02 K-03 P-04 T-05 T-04

CONTINOUS SETTLING TANK POMPA OIL TANK

CAKE BREAKER CONVEYOR OIL TANK SLUDGE SEPERATOR OIL PURIFIER POMPA PC-01 POMPA T-05 STRAINER FLOW CONTROL PRE CLEANER

TANGKI TIMBUN PKO POMPA T-05

TANGKI TIMBUN CPO SLUDGE TANK FC-01 L-03 PD-01 VD-01 P-06 TS-01 NG-01 SC-01 HC-01 LC NC-01 KS-02 B-01 KU-01 KD-01 FIBRE CYCLONE LORI POLISHING DRUM VACUUM DRYER POMPA VD-01 SILO BIJI

NUT GRADING SCREEN SILO CANGKANG HYDRO CYCLONE LEVEL CONTROL NUT CYCLONE KERNEL SILO POMPA DEPERICARPER BOILER KERNEL DRYER

LAMPIRAN A

PERHITUNGAN NERACA BAHAN

Kapasitas Pengolahan : 30 ton TBS/jam Basis perhitungan : 1 jam operasi Satuan massa : Kilogram (kg)

1. Sterilizer

Tandan buah segar (TBS) dari lori dimasukkan ke dalam rebusan atau sterilizer. Dalam sterilizer TBS direbus untuk peroses sterilisasi sebelum diproses menjadi minyak. Temperatur perebusan 1250C – 1350C, lama perebusan 82-90 menit. Kebutuhan steam 27,26%, exause steam 4,75% dan kondensat yang dibuang 34,51% sedangkan TBS yang masak 88% dari jumlah umpan yang direbus (PT. Asian Agree, 2006).

Ex.Steam 4,75% TBS 100% 4 1 TBS masak 88% -TBS masak 98,27% -Air 1,73% 2 5 3 Steam 27,26% -Air 100% Sterilizer Kondensat 34,51% -Minyak 0,55% -Kotoran 2,29% -Air 97,16% Neraca Massa:

Neraca Massa Bahan Masuk Alur 1:

1. TBS = 100% x 30.000 kg/jam = 30.000 kg/jam

Alur 2:

Neraca Bahan Keluar Alur 3:

1. Kondensat = 34,51% x 30.000 kg/jam = 10.353 kg/jam Minyak = 0,55 % x 10.353 kg/jam = 56,942 kg/jam Air = 97,16% x 10.353 kg/jam = 10.058,975 kg/jam Kotoran = 2,29% x 10.353 kg/jam = 237,084 kg/jam Alur 4:

1. Exshaust steam = 4,75% x 30.000 kg/jam = 1.425 kg/jam

Alur 5:

1. TBS hasil rebusan = 88% x 30.000 kg/jam = 26.400 kg/jam TBS masak = 98,27% x 26.400 kg/jam = 25.943,28 kg/jam Air = 1,73% x 26.400 kg/jam = 456,72 kg/jam

Tabel LA.1 Neraca Massa pada Sterilizer Masuk (kg/jam) Keluar (kg/jam) Komposisi

Alur 1 Alur 2 Alur 3 Alur 4 Alur 5 Minyak Air TBS TBS masak Kotoran Exshaust steam - - 30.000 - - - 8.178 - - - - - 56,942 10.058,975 - - 237,084 - - - - - - 1.425 - 456,72 - 25.943,28 - - Jumlah 30.000 8.178 10.353 1.425 26.400 Total 38.178 38.178

2. Stripping

TBS masak dari sterilizer diumpankan ke stripper drum untuk merontokkan buah dari tandannya dengan cara bantingan akibat dari putaran drum. Putaran stripper drum 33,95 rpm. Persentase tandan kosong 31,82% dan grondolan buah kelapa sawit 68,18% (PT. Asian Agree, 2006).

-TBS 98,27% -Air 1,73%

5 Tandan kosong 31,82%

-Minyak 0,02% Brondolan Buah kelapa sawit 68,18%

-Brondolan 98,44% -Air 1,56% 6 7 Stripping -Jenjangan kosong 99,28% -Brondolan 0,7% Neraca Massa:

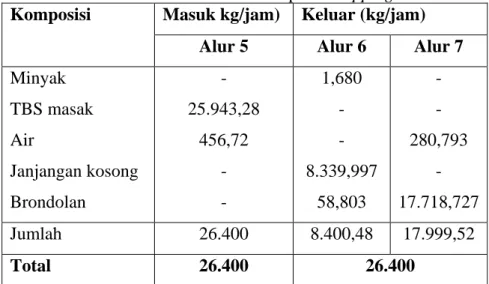

Neraca Massa Bahan Masuk Alur 5:

1. TBS hasil rebusan = 88% x 30.000 kg/jam = 26.400 kg/jam TBS masak = 98,27% x 26.400 kg/jam = 25.943,28 kg/jam Air = 1,73% x 25.943,28 kg/jam = 456,72 kg/jam Neraca Bahan Keluar

Alur 6:

1. Tandan kosong = 31,82% x 26.400 kg/jam = 8.400,48 kg/jam Minyak = 0,02 % x 8.400,48 kg/jam = 1,680 kg/jam Jenjangan kosong = 99,28% x 8.400,48 kg/jam = 8.339,997 kg/jam Brondolan = 0,7% x 8.400,48 kg/jam = 58,803 kg/jam Alur 7:

1. Brondolan buah kelapa sawit = 68,18% x 26.400 kg/jam = 17.999,52 kg/jam Brondolan = 98,44% x 17.999,52 kg/jam = 17.718,727 kg/jam Air = 1,56% x 17.999,52 kg/jam = 280,793 kg/jam

Tabel LA.2 Neraca Massa pada Stripping Masuk kg/jam) Keluar (kg/jam) Komposisi

Alur 5 Alur 6 Alur 7 Minyak TBS masak Air Janjangan kosong Brondolan - 25.943,28 456,72 - - 1,680 - - 8.339,997 58,803 - - 280,793 - 17.718,727 Jumlah 26.400 8.400,48 17.999,52 Total 26.400 26.400 3. Digester

Brondolan dari stripping diumpankan ke alat Digester, pada alat ini daging buah dilepaskan dari bijinya dengan cara di dalam alat pengaduk brondolan diremas dengan pisau pengaduk berputar sambil dipanaskan pada temperatur 90-950C. Kebutuhan steam 6,67% dari jumlah umpan.

-Brondolan 98,44% -Air 1,56%

Brondolan terpisah dari biji 106,67%% -Brondolan 92,6% -Air 7,4% Steam 6,67% -Air 100% 7 9 8 Digester Neraca Massa:

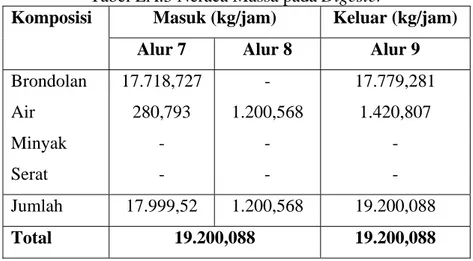

Neraca Massa Bahan Masuk Alur 7:

Brondolan = 98,44% x 17.999,52 kg/jam = 17.718,727 kg/jam Air = 1,56 % x 17.999,52 kg/jam = 280,793 kg/jam Neraca Bahan Keluar

Alur 8:

Alur 9:

1. Brondolan terpisah dari biji = 106,67% x 17.999,52 = 19.200,088 kg/jam Brondolan = 92,6% x 19.200,088 kg/jam = 17.779,281 kg/jam Air = 7,4% x 19.200,088 kg/jam = 1.420,807 kg/jam

Tabel LA.3 Neraca Massa pada Digester

Masuk (kg/jam) Keluar (kg/jam) Komposisi

Alur 7 Alur 8 Alur 9 Brondolan Air Minyak Serat 17.718,727 280,793 - - - 1.200,568 - - 17.779,281 1.420,807 - - Jumlah 17.999,52 1.200,568 19.200,088 Total 19.200,088 19.200,088 4. Pressing

Massa adukan yang berasal dari alat pengadukan, dialirkan ke dalam alat pengempaan atau pengepresan (SP-01) dengan penambahan air panas 19,29% dari jumlah massa yang akan dipress. Hasil presan minyak kasar 58,1% dan ampas presan 41,9%. F9 = 32.000,147 kg/jam -Brondolan 92,6% -Air 7,4% F11 = 41,9%F9 -Biji 43,79% -Air 1% -Serat 55,21% F12 = 58,1%F9 -Minyak 41,37% -Air 45,6% -Kotoran 8,21% -FFA = 4,82% F10 = 19,29% -Air 100% 9 10 11 12 Pressing

Neraca Massa:

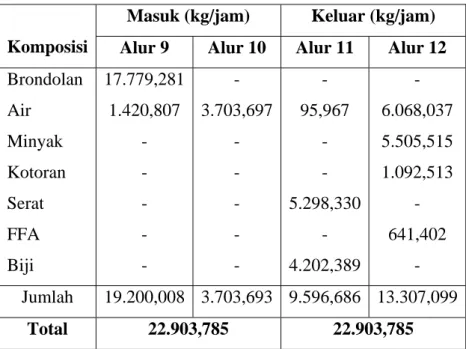

Neraca Massa Bahan Masuk: Alur 9:

1. Brondolan terpisah dari biji = 106,67% x 17.999,52 = 19.200,088 kg/jam Brondolan = 92,6% x 19.200,088 kg/jam = 17.779,281 kg/jam Air = 7,4% x 19.200,088 kg/jam = 1.420,807 kg/jam Alur 10:

F10 = 19,29% x 19.200,088 kg/jam = 3.703,697 kg/jam Air = 100% x 3.703,697 kg/jam = 3.703,697 kg/jam Neraca Massa Bahan Keluar :

Alur 11:

Jumlah umpan yang masuk = F9 + F10 = 19.200,088 kg/jam + 3.703,697 kg/jam = 22.903,785 kg/jam.

F11 = 41,9% x 22.903,785 kg/jam = 9.596,686 kg/jam.

Biji = 43,79% x 9.596,686 kg/jam = 4.202,389 kg/jam Air = 1% x 9.596,686 kg/jam = 95,967 kg/jam Serat = 55,21% x 9.596,686 kg/jam = 5.298,330 kg/jam Alur 12:

F12 = 58,1% x 22.903,785 kg/jam = 13.307,099 kg/jam.

Minyak = 41,37% x 13.307,099 kg/jam = 5.505,515 kg/jam Air = 45,60% x 13.307,099 kg/jam = 6.068,037 kg/jam Kotoran = 8,21% x 13.307,099 kg/jam = 1.092,513 kg/jam FFA = 4,82% x 13.307,099 kg/jam = 641,402 kg/jam

Tabel LA.4 Neraca Bahan Pada Pressing Masuk (kg/jam) Keluar (kg/jam) Komposisi Alur 9 Alur 10 Alur 11 Alur 12 Brondolan Air Minyak Kotoran Serat FFA Biji 17.779,281 1.420,807 - - - - - - 3.703,697 - - - - - - 95,967 - - 5.298,330 - 4.202,389 - 6.068,037 5.505,515 1.092,513 - 641,402 - Jumlah 19.200,008 3.703,693 9.596,686 13.307,099 Total 22.903,785 22.903,785

5.Countinous Settling Tank (CST)

Minyak kasar dari pressan dialirkan ke Continous Settling Tank, pada alat ini kotoran lumpur (Sludge) dipisahkan dari minyak berdasarkan gaya berat (gravitasi). Persentase minyak dan lumpur yang dipisahkan 41,26% dan 58,74% dan diperkirakan minyak yang diumpankan balik dari Sludge separator 21,18% dari jumlah minyak yang dipisahkan.

F14 = F12 = 22.178,498 kg/jam -Minyak 41,37% -Air 45,6% -Kotoran 8,21% -FFA = 4,82% F16 = 41,26%F12 -Minyak 95,5% -Air 0,5% -Kotoran 0,2% -FFA 3,8% F15 = 58,74%F9 -Minyak 5,9% -Air 6,01% -Kotoran 88,09% F25 = 21,18%F14 -Minyak 83,35% -Kotoran 1,04% -Air 15,61% 14 25 16 15 CST

Neraca Massa:

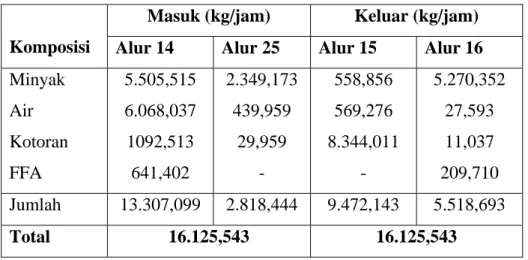

Neraca Bahan Masuk: Alur 14

F14 = 13.307,099 kg/jam.

Minyak = 41,37% x 13.307,099 kg/jam = 5.502,515 kg/jam Air = 45,60% x 13.307,099 kg/jam = 6.068,037 kg/jam Kotoran = 8,21% x 13.307,099 kg/jam = 1.092,513 kg/jam FFA = 4,82% x 13.307,099 kg/jam = 641,402 kg/jam Alur 25

F25 = 21,18% x 13.307,099 kg/jam = 2.349,173 kg/jam

Minyak = 83,35% x 2.349,173 kg/jam = 2.349,173 kg/jam Kotoran = 1,04% x 2.349,173 kg/jam = 29,312 kg/jam Air = 15,61% x 2.349,173 kg/jam = 439,959 kg/jam Neraca Bahan Keluar:

Alur 15

F15 = 58,74% (F25 + F14)

= 58,74% x (2.818,444 + 13.307) = 9.472,143 kg/jam

Minyak = 5,9% x 9.472,143 kg/jam = 558,856 kg/jam Air = 6,01% x 9.472,143 kg/jam = 569,276 kg/jam Kotoran = 88,09% x 9.472,143 kg/jam = 8.344,011 kg/jam Alur 16

F16 = 41,26% x (F25 + F14)

= 41,26% x (2.818,444 + 13.307,099) = 5.518,693 kg/jam

Minyak = 95,5% x 5.518,693 kg/jam = 5.270,352 kg/jam Air = 0,5% x 5.518,693 kg/jam = 27,593 kg/jam Kotoran = 0,2% x 5.518,693 kg/jam = 11,037 kg/jam FFA = 3,8 x 5.518,693 kg/jam = 209,710 kg/jam

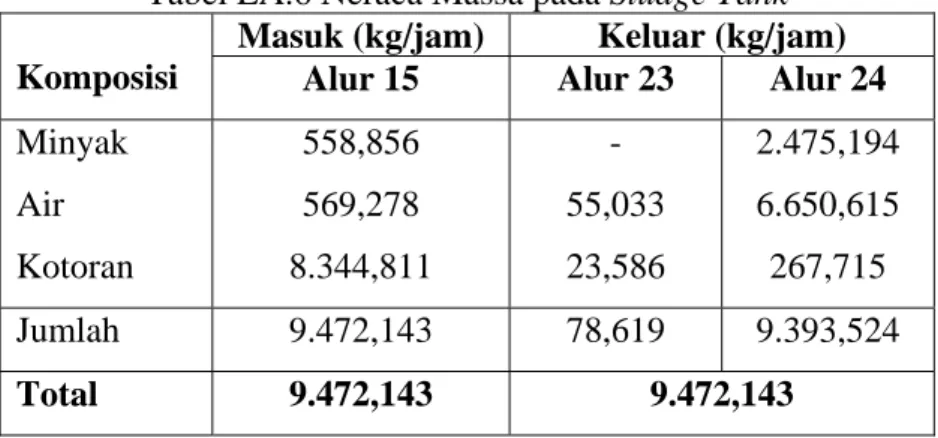

Tabel LA.5 Neraca Massa pada Continous Settling Tank Masuk (kg/jam) Keluar (kg/jam) Komposisi Alur 14 Alur 25 Alur 15 Alur 16 Minyak Air Kotoran FFA 5.505,515 6.068,037 1092,513 641,402 2.349,173 439,959 29,959 - 558,856 569,276 8.344,011 - 5.270,352 27,593 11,037 209,710 Jumlah 13.307,099 2.818,444 9.472,143 5.518,693 Total 16.125,543 16.125,543 6.Sludge Tank

Lumpur yang masih mengandung minyak dari CST dialirkan ke sludge tank. Pada alat ini minyak terikut dipisahkan lasgi dari lumpur dengan gaya gravitasi. Komposisi lumpur dan minyak dalam sludge Tank 0,83% dan 99,17%.

F15 -Minyak 5,9% -Air 6,01% -Kotoran 88,09% F24 = 99,17% -Minyak 26,35% -Air 70,8% -Kotoran 2,85% F23 = 0,83% F15 -Air 70% -Kotoran 30% 15 23 24 Sludge Tank Neraca Massa:

Neraca Bahan Masuk: Alur 15

F15 = 9.472,143 kg/jam.

Minyak = 5,9% x 9.472,143 kg/jam = 558,856 kg/jam Air = 6,01% x 9.472,143 kg/jam = 569,276 kg/jam Kotoran = 88,09% x 9.472,143 kg/jam = 8.344,011 kg/jam

Neraca Bahan Keluar: Alur 23

F23 = 0,83% F19

= 0,83% x 9.472,143 kg/jam = 78,619 kg/jam

Air = 70% x 78,619 kg/jam = 55,033 kg/jam Kotoran = 30% x 78,619 kg/jam = 23,586 kg/jam Alur 24

F24 = 99,17% x 9.472,143 kg/jam = 9.393,524 kg/jam

Minyak = 26,35% x9.393,524 kg/jam = 2.475,194 kg/jam Air = 70,8% x 9.393,524 kg/jam = 6.650,615 kg/jam Kotoran = 2,85% x 9.393,524 kg/jam = 267,715 kg/jam

Tabel LA.6 Neraca Massa pada Sludge Tank Masuk (kg/jam) Keluar (kg/jam) Komposisi Alur 15 Alur 23 Alur 24 Minyak Air Kotoran 558,856 569,278 8.344,811 - 55,033 23,586 2.475,194 6.650,615 267,715 Jumlah 9.472,143 78,619 9.393,524 Total 9.472,143 9.472,143 7. Sludge Separator

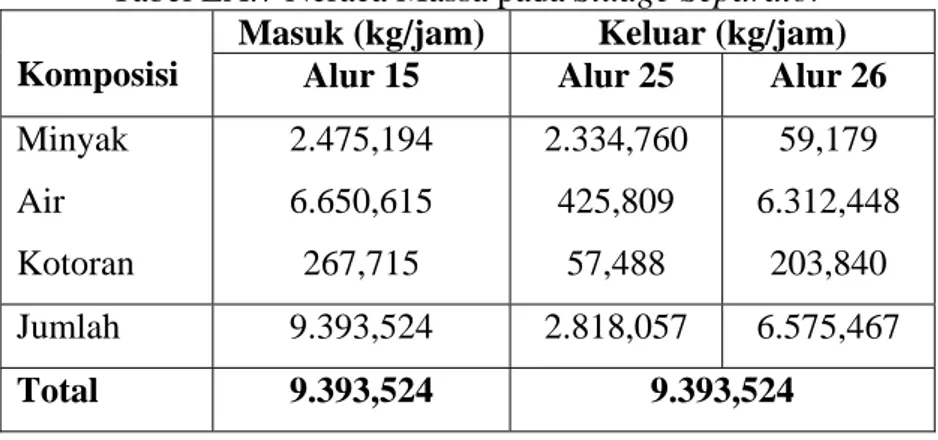

Minyak yang dikutip dari Sludge Tank dialirkan ke sludge separator melalui stainer dan precleaner. Pada sludge separator minyak dipisahkan lagi dari lumpur pada temperatur 900C. Komposisi minyak dan lumpur yang dipisahkan 30% dan 70%. F24 = 15.655,875 kg/jam -Minyak 26,35% -Air 70,8% -Kotoran 2,85% F25 = 30%F24 -Minyak 82,85% -Air 15,11% -Kotoran 2,04% F26 = 70% F24 -Minyak 0,9% -Air 96% -Kotoran 3,1% 24 26 25 Sludge Separator

Neraca Massa:

Neraca Bahan Masuk: Alur 24

F24 = 9.393,524 kg/jam

Minyak = 26,35% x 9.393,524 kg/jam = 2.475,194 kg/jam Air = 70,8% x 9.393,524 kg/jam = 6.650,615 kg/jam Kotoran = 2,85% x 9.393,524 kg/jam = 267,715 kg/jam Neraca Bahan Keluar:

Alur 25 F25 = 30% F24

= 30% x 9.393,524 kg/jam = 2.818,057 kg/jam

Minyak 82,85% x 2.818,057 kg/jam = 2.334,760 kg/jam Air 15,11% x 2.818,057 kg/jam = 425,809 kg/jam Kotoran 2,04% x 2.818,057 kg/jam = 57,488 kg/jam

Alur 26 F26 = 70% F24

= 70% x 9.393,524 kg/jam = 6.575,467 kg/jam

Minyak 0,9% x 6.575,467 kg/jam = 59,179 kg/jam Air 96% x 6.575,467 kg/jam = 6.312,448 kg/jam Kotoran 3,1% x 6.575,467 kg/jam = 203,840 kg/jam

Tabel LA.7 Neraca Massa pada Sludge Separator Masuk (kg/jam) Keluar (kg/jam) Komposisi Alur 15 Alur 25 Alur 26 Minyak Air Kotoran 2.475,194 6.650,615 267,715 2.334,760 425,809 57,488 59,179 6.312,448 203,840 Jumlah 9.393,524 2.818,057 6.575,467 Total 9.393,524 9.393,524

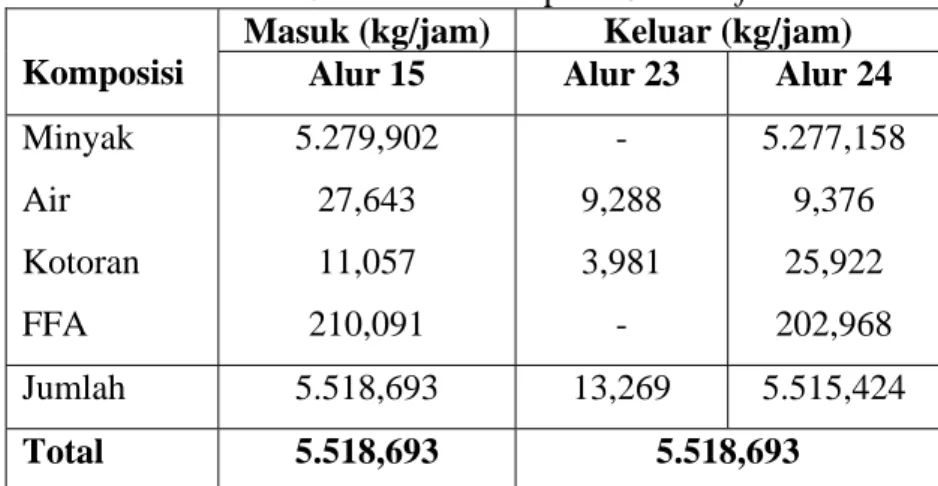

8. Oil Purifier

Minyak dari oil tank ke oil purifier untuk dipisahkan kotorannya. Komposisi kotoran yang dipisahkan 0,24% dan minyak yang telah dipisahkan 99,76%.

F16 = 11.088,998 kg/jam -Minyak 95,5% -Air 0,5% -Kotoran 0,2% -FFA 3,8% F18 = 99,76%F16 -Minyak 95,68% -Air 0,47% -Kotoran 0,17% -FFA 3,68% F17 = 0,24% F16 -Air 70% -Kotoran 30% 16 17 18 Oil Purifier Neraca Massa:

Neraca Bahan Masuk: Alur 16

F16 = 5.518,693 kg/jam

Minyak = 95,5% x 5.518,693 kg/jam = 5.279,902 kg/jam Air = 0,5% x 5.518,693 kg/jam = 27,643 kg/jam Kotoran = 0,2% x 5.518,693 kg/jam = 11,057 kg/jam FFA = 3,8% x 5.518,693 kg/jam = 210,091 kg/jam Neraca Bahan Keluar:

Alur 17

F17 = 0,24% F16

= 0,24% x 5.528,693 kg/jam = 13,269 kg/jam Air 70% x 13,269 kg/jam = 9,288 kg/jam Kotoran 30% x 13,269 kg/jam = 3,981 kg/jam

Alur 18

F18 = 99,76% F16

= 99,76% x 5.528,693 kg/jam = 5.515,424 kg/jam

Minyak 95,68% x 5.515,424 kg/jam = 5.277,158 kg/jam Kotoran 0,17% x 5.515,424 kg/jam = 9,376 kg/jam

Air 0,47 x 5.528,693 kg/jam = 25,922 kg/jam FFA 3,68% x 5.528,693 kg/jam = 202,968 kg/jam

Tabel LA.8 Neraca Massa pada Oil Purifier Masuk (kg/jam) Keluar (kg/jam) Komposisi Alur 15 Alur 23 Alur 24 Minyak Air Kotoran FFA 5.279,902 27,643 11,057 210,091 - 9,288 3,981 - 5.277,158 9,376 25,922 202,968 Jumlah 5.518,693 13,269 5.515,424 Total 5.518,693 5.518,693 9. Vacuum Dryer

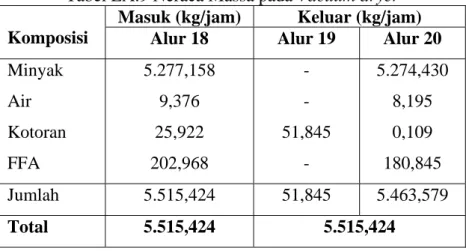

Minyak dari oil purifier diumpankan ke vacuum dryer. Pada alat ini kandungan air pada minyak dihilangkan 0,94%. Selanjutnya minyak dikirimkan ke tangki timbun CPO.

F20 = F18 – F19 -Minyak 96,538% -Air 0,002% -Kotoran 0,15% -FFA 3,31% F19 = 0,94% F18 -Air 100% 18 20 F18 = 11.062,384 kg/jam -Minyak 95,68% -Air 0,47% -Kotoran 0,17% -FFA 3,689% 19 Vacuum dryer Neraca Massa:

Neraca Bahan Masuk: Alur 18

F18 = 5.515,424 kg/jam

Minyak = 95,68 % x 5.515,424 kg/jam = 5.277,158 kg/jam Air = 0,47% x 5.515,424 kg/jam = 9,376 kg/jam Kotoran = 0,17% x 5.515,424 kg/jam = 25,922 kg/jam

Neraca Bahan Keluar: Alur 19

F19 = 0,94% x 5.515,424 kg/jam = 51,845 kg/jam Air 100% x 51,845 kg/jam = 51,845 kg/jam Alur 20

F20 = F18 – F19 = 5.515,424 – 51,845 = 5.463,579 kg/jam

Minyak 96,538% x 5.463,579 kg/jam = 5.274,430 kg/jam Kotoran 0,15% x 5.463,579 kg/jam = 8,195 kg/jam Air 0,002 x 5.463,579 kg/jam = 0,109 kg/jam FFA 3,31% x 5.463,579 kg/jam = 180,845 kg/jam

Tabel LA.9 Neraca Massa pada Vacuum dryer Masuk (kg/jam) Keluar (kg/jam) Komposisi Alur 18 Alur 19 Alur 20 Minyak Air Kotoran FFA 5.277,158 9,376 25,922 202,968 - - 51,845 - 5.274,430 8,195 0,109 180,845 Jumlah 5.515,424 51,845 5.463,579 Total 5.515,424 5.515,424 10. Depericarper

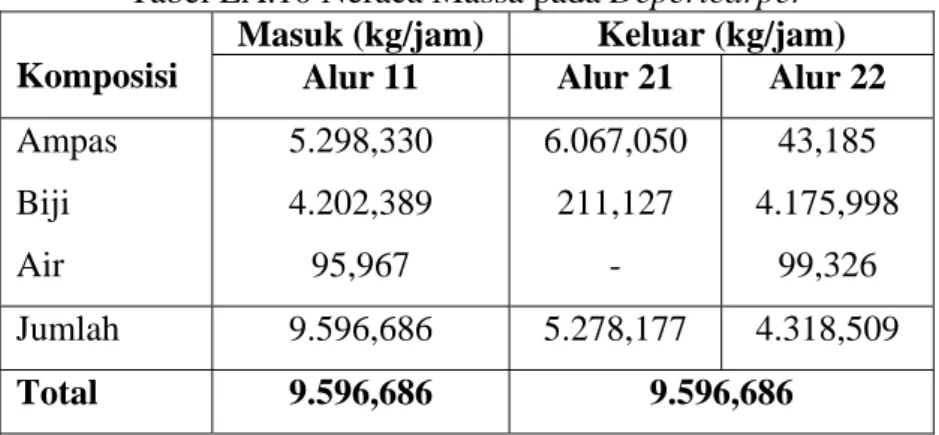

Ampas yang keluar dari presan dialirkan ke depericarper untuk memisahkan ampas dan biji. Komposisi ampas 55% dan Biji 45 %.

F22 = 45% F11 -Biji 96,77% -Ampas 1% -Air 2,3% F21 = 55%% F11 -Ampas 96% -Biji 4% 11 22 F11 = 15.994,477 kg/jam -Biji 43,79% -Air 1% -Serat 55,21% 21 Depericarper

Neraca Massa:

Neraca Bahan Masuk: Alur 11

F11 = 9.596,686 kg/jam

Biji = 43,79 % x 9.596,686 kg/jam = 4.202,389 kg/jam Air = 1% x 9.596,686 kg/jam = 95,967 kg/jam Serat = 55,21% x 9.596,686 kg/jam = 5.298,330 kg/jam Neraca Bahan Keluar:

Alur 21

F21 = 55% x 9.596,686 kg/jam = 5.278,177 kg/jam Ampas 96% x 5.278,177 kg/jam = 5.067,050 kg/jam Biji 4% x 5.278,177 kg/jam = 211,127 kg/jam Alur 22

F22 = 45% x 9.596,686 kg/jam = 4.318,509 kg/jam Biji 96,77% x 4.318,509 kg/jam = 4.175,998 kg/jam Ampas 1% x 4.318,509 kg/jam = 43,185 kg/jam Air 2,3% x 4.318,509 kg/jam = 99,326 kg/jam

Tabel LA.10 Neraca Massa pada Depericarper Masuk (kg/jam) Keluar (kg/jam) Komposisi Alur 11 Alur 21 Alur 22 Ampas Biji Air 5.298,330 4.202,389 95,967 6.067,050 211,127 - 43,185 4.175,998 99,326 Jumlah 9.596,686 5.278,177 4.318,509 Total 9.596,686 9.596,686

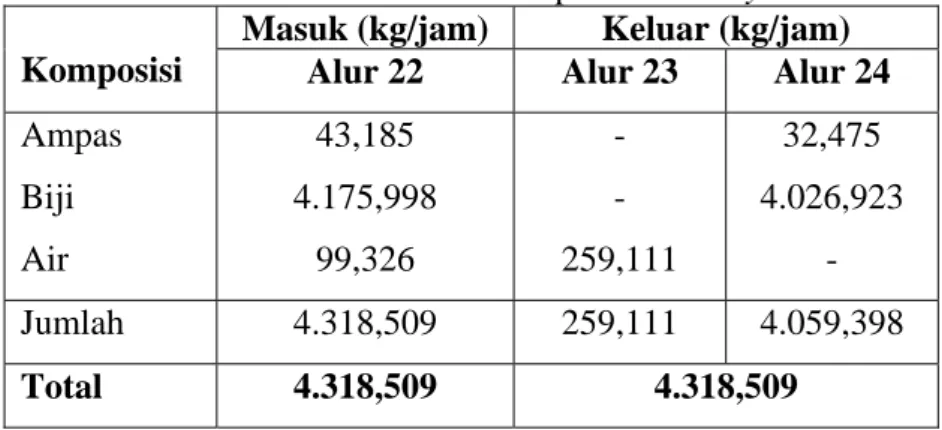

11. Silo Drayer

Biji dari polshing drum melalui timba biji dimasukkan ke silo biji untuk diperam selama 18 jam dengan suhu 800C, tengah 700C dan bawah 600C. Pada silo drayer air diuapkan dari biji 6%.

F24 -Biji 99,2% -Ampas 0,8% F23 = 6% F22 -Air 100% 22 24 23 F22 = 7.197,515 kg/jam -Biji 96,7% -Ampas 1%% -Air 2,3% Silo drayer Neraca Massa:

Neraca Bahan Masuk: Alur 22

F22 = 4.318,509 kg/jam

Biji = 96,7 % x 4.318,509 kg/jam = 4.175,998 kg/jam Ampas = 1% x 4.318,509 kg/jam = 43,185 kg/jam Air = 2,3% x 4.318,509 kg/jam = 99,326 kg/jam Neraca Bahan Keluar:

Alur 23

F23 = 6% x 4.318,509 kg/jam = 259,111 kg/jam Air 100% x 259,111 kg/jam = 259,111 kg/jam Alur 24

F24 = F22 – F24 = 4.318,509 – 259,111 = 4.059,398 kg/jam

Biji 99,2% x 4.059,398 kg/jam = 4.026,923 kg/jam Ampas 0,8% x 4.059,398 kg/jam = 32,475 kg/jam

Tabel LA.11 Neraca Massa pada Silo drayer Masuk (kg/jam) Keluar (kg/jam) Komposisi Alur 22 Alur 23 Alur 24 Ampas Biji Air 43,185 4.175,998 99,326 - - 259,111 32,475 4.026,923 - Jumlah 4.318,509 259,111 4.059,398 Total 4.318,509 4.318,509 12. Nut Crackers

Biji kelapa sawit yang telah dikeringkan pada silo drayer diumpankan dari alur 24 untuk proses pemecahan. Biji kelapa sawit yang telah dipecah memiliki komposisi produk cangkang 20,94% dan inti (kernel) 79,06%.

24 25 F24 -Biji 99,2% -Ampas 0,8% Nut Crackers F25 -Biji 99,2% -Ampas 0,8% Neraca Massa:

Neraca Bahan Masuk: Alur 22

F24 = 4.059,398 kg/jam

Biji = 99,2 % x 4.059,398 kg/jam = 4.026,923 kg/jam Ampas = 0,8% x 4.059,398 kg/jam = 32,475 kg/jam Neraca Bahan Keluar:

Alur 25

F25 = F24 = 4.059,398 kg/jam

Kernel 79,06% x 4.059,398 kg/jam = 3.209,360 kg/jam Cangkang 20,94% x 4.059,398 kg/jam = 850,038 kg/jam

Tabel LA.12 Neraca Massa pada Nut crackers Masuk (kg/jam) Keluar (kg/jam) Komposisi Alur 24 Alur 25 Ampas Biji Cangkang Kernel 4.026,923 32,475 - - - - 850,038 3.209,360 Jumlah 4.059,398 4.059,398 Total 4.059,398 4.059,398 13. Hidrocyclone

Campuran pecahan yang keluar dari nut crackers dimasukkan ke dalam hidrocyclone. Didalam hidrocyclone terjadi pemisahan inti dengan cangkang berdasarkan perbedaan berat jenis (gravitasi). Inti kernel akan naik atas hidrocyclone sedangkan cangkang akan turun kebagian bawah hidrocyclone.

F27 = F26 -Air 100% F28 = 45% F25 -Cangkang 99% -Kernel 1% F29 = 55% F25 -Kernel 86,25% -Air 13,75% 25 26 29 27 28 Hidrocyclone F25 -Kernel 79,06% -Cangkang 20,94% F26 = 94% F25 -Air 100% Neraca Massa:

Neraca Bahan Masuk: Alur 25

F25 = 4.059,398 kg/jam

Kernel = 79,06 % x 4.059,398 kg/jam = 3.209,360 kg/jam Cangkang = 20,94% x 4.059,398 kg/jam = 850,038 kg/jam

Alur 26:

F26 = 94% F25 = 94% x 4.059,398 kg/jam = 3.815,834 kg/jam Air = 100% x 3.815,834 kg/jam = 3.815,834 kg/jam Neraca Bahan Keluar:

Alur 27

F27 = F26 = 3.815,834 kg/jam Air = 3.815,834 kg/jam Alur 28:

F28 = 45% F25 = 45% x 4.059,398 kg/jam = 1.826,729 kg/jam Cangkang = 99% x 1.826,729 kg/jam = 1.808,462 kg/jam Kernel = 1% x 1.826,729 kg/jam = 18,267 kg/jam Alur 29:

F29 = 55% F25 = 55% x 4.059,398 kg/jam = 2.232,669 kg/jam Kernel = 86,25% x 2.232,669 kg/jam = 1.925,677 kg/jam Air = 13,75% x 2.232,669 kg/jam = 306,992 kg/jam

Tabel LA.11 Neraca Bahan pada hidrocyclone

Masuk (kg/jam) Keluar (kg/jam) Komposisi Alur 25 Alur 26 Alur 27 Alur 28 Alur 29

Kernel Cangkang Air 3.209,360 850,038 - - - 3.815,834 - - 3.815,834 18,267 1.808,462 - 1.925,677 - 306,992 Jumlah 4.059,398 3.815,834 3.815,834 1.826,729 2.232,669 Total 7.875,232 7.875,232 14. Kernel drayer

Inti kernel dari Hidrocyclone diumpankan ke kernel drayer. Pada alat ini kandungan air pada kernel diuapkan 13,85%. Selanjutnya inti kernel disimpan di Palm kernel oil.

LA-20 30 31 29 Kernel Drayer F30 = 13,85% F29 Air 100% F31 F29 = 3.271,115 kg/jam Kernel 86,25% -Air 13,75% -Air 0,1% -Kernel 99,9% Neraca Massa:

Neraca Bahan Masuk: Alur 29

F29 = 2.232,669 kg/jam

Kernel = 86,25 % x 2.232,669 kg/jam = 1.925,677 kg/jam Cangkang = 13,75% x 2.232,669 kg/jam = 306,992 kg/jam Neraca Bahan Keluar:

Alur 30

F30 = 13,85% F29 = 13,85% x 2.232,669 kg/jam = 309,225 kg/jam Air = 309,225 kg/jam

Alur 31:

F31 = F29 – F30 = 2.232,669 – 309,225 kg/jam = 1.923,444 kg/jam Air = 0,1% x 1.923,444 kg/jam = 1,923 kg/jam Kernel = 99,9% x 1.923,444 kg/jam = 1.921,521 kg/jam

Tabel LA.14 Kernel Drayer

Masuk (kg/jam) Keluar (kg/jam) Komposisi

Alur 29 Alur 30 Alur 31 Kernel Air 1.925,677 306,992 -309,225 1.921,521 1,923 Jumlah 2.232,669 309,225 1.923,444 Total 2.232,669 2.232,669

LAMPIRAN B

PERHITUNGAN NERACA PANAS

Basis Perhitungan : 1 jam operasi

Satuan : kJ

Suhu referensi : 250C = 298 K

Dari Perry (1997), diketahui kapasitas panas (Cp) zat cair untuk ikatan (J/ml K). Ikatan Cp -CH3 -CH2- = CH- -CO2- -CH -COOH 36,82 30,38 21,34 60,67 20,92 79,91

Sehingga diperoleh Cp untuk masing-masing senyawa:

Cp Oktanoat (C8H16O2) = 1 (-CH3) + 6 (-CH2-) + 1 (-COOH) = 1(36,82) + 6 (30,38) + 1 (79,91) = 36,82 + 182,28 + 79,91

= 299,01 J/mol K = 2,076 kJ/kg K

Cp Dektanoat (C10H20O2) = 1 (-CH3) + 8 (-CH2-) + 1 (-COOH) = 1(36,82) + 8 (30,38) + 1 (79,91) = 36,82 + 243,04 + 79,91

= 359,77 J/mol K = 2,091 kJ/kg K

= 36,82 + 303,8 + 79,91 = 420,53 J/mol K = 2,102 kJ/kg K

Cp Miristat (C14H28O2) = 1 (-CH3) + 12 (-CH2-) + 1 (-COOH) = 1(36,82) + 12 (30,38) + 1 (79,91) = 36,82 + 364,56 + 79,91

= 481,29 J/mol K = 2,110 kJ/kg K

Cp Palmitat (C16H32O2) = 1 (-CH3) + 14 (-CH2-) + 1 (-COOH) = 1(36,82) + 14 (30,38) + 1 (79,91) = 36,82 + 425,32 + 79,91

= 542,05 J/mol K = 2,117 kJ/kg K

Cp Stearat (C18H36O2) = 1 (-CH3) + 16 (-CH2-) + 1 (-COOH) = 1(36,82) + 16 (30,38) + 1 (79,91) = 36,82 + 486,08 + 79,91

= 602,81 J/mol K = 2,122 kJ/kg K

Cp Oleat (C18H34O2) = 1 (-CH3) + 14 (-CH2-) + 2(=CH-) + 1 (-COOH) = 1(36,82) + 14 (30,38) + 2 (21,34) + 1 (79,91) = 36,82 + 425,32 + 42,68 + 79,91

= 584,73 J/mol K = 2,073 kJ/kg K

Cp Linoleat (C18H34O2) = 1 (-CH3) + 12 (-CH2-) + 4(=CH-) +1 (-COOH) = 1(36,82) + 12 (30,38) + 4 (21,34) + 1 (79,91) = 36,82 + 364,56 + 85,36 + 79,91

= 566,65 J/mol K = 2,023 kJ/kg K

Cp Linolenat (C18H34O2)= 1 (-CH3) + 10 (-CH2-) + 6(=CH-)1 (-COOH) = 1(36,82) + 10 (30,38) + 6 (21,34) + 1 (79,91) = 36,82 + 303,8 + 128,04 + 79,91

= 548,57 J/mol K = 2,770 kJ/kg K

Cp Minyak sawit = Cp Laurat + Cp Miristat + Cp Palmitat + Cp Stearati + Cp Oleat + Cp Linoleat + Cp Linolenat

= 2,102 + 2,110 + 2,117 + 2,112 + 2,073 + 2,023 + 2,77 = 15,307 kJ/kg K.

Cp Minyak inti sawit = Cp Oktanoat + Cp Dekanoat + Cp Laurat +

Cp Miristat + Cp Palmitat + Cp Stearat + Cp Oleat + Cp Linoleat + Cp Linolenat.

= 2,076 + 2,091 + 2,102 + 2,110 + 2,117 + 2,122 + 2,073 + 2,023 + 2,770

= 6,866 kJ/kg.K

Cp Kernel = Cp Minyak inti sawit + Cp abu = 14,474 + 0,88

= 20,354 kJ/kg.K

Dari Perry (1997), diketahui kapasitas untuk zat padat (J/mol.K) Atomil elemen E

C H O N 10,89 7,56 13,42 18,74

Sehingga diperoleh Cp untuk masing-masing zat padat adalah : Cp Sellulosa (C6H10O5) = 6 (C) + 10 (H) + 5 (O)

= 65,34 + 75,6 + 67,1 = 208,04 j/mol K = 1,284 kJ/kg.K

Cp Pentosan (C5H8O4) = 5 (C) + 8 (H) + 4 (O)

= 5 (10,89) + 8 (7,56) + 4 (13,42) = 54,45 + 60,48 + 53,68

= 168,61 J/mol.K = 1,277 kJ/kg.K

Cp Lignin (C6H12O6) = 6 (C) + 12 (H) + 6 (O)

= 6 (10,89) + 12 (7,56) + 6 (13,42) = 65,34 + 90,72 + 80,52

= 236,58 J/mol.K = 1,442 kJ/kg.K

Cp Abu = 0,882 kJ/kg K

Cp Acid Solvent (C2H3O2) = 2 (C) + 3 (H) + 2 (O)

= 2 (10,89) + 3 (7,56) + 2 (13,42) = 21,78 + 22,68 + 26,84 = 71,3 J/mol.K = 1,208 kJ/kg.K Cp Nitrogen (N2) = 2 (N) = 2 (18,74) = 37,48 J/mol.K = 1,338 kJ/kg.K Cp Air = 4,1774 kJ/kg K ………..(Perry, 1997)

Cp Serat (C6H10O5) = 6 (C) + 10 (H) + 5 (O)

= 6 (10,89) + 10 (7,56) + 5 (13,42) = 65,34 + 75,6 + 67,1

= 208,04 J/mol.K = 1,284 kJ/kg.K

Cp Cangkang = Cp Selulosa + Cp Pentosan + Cp Lignin + Cp Abu + Cp Acid Solvent + Cp Nitrogen + Cp air

= 1,284 + 1,277 + 1,442 + 1,0882 + 1,208 + 1,338 + 4,1774 = 11,6084 kJ/kg K

Cp Kelapa Sawit = Cp Minyak Sawit + Cp Minyak inti Sawit + Cp Cangkang + Cp Serat

= 15,307+19,474+11,6084+1,284 = 47,6734 kJ/kg K

Cp Biji = Cp Kernel + Cp Cangkang = 20,354 + 11,6084

1. Sterilizer T = 1100C Ex.Steam T = 300C TBS T = 1000C TBS Air 2 4 1 5 3 T =1300C Steam Sterilizer T = 900C -Minyak -Kotoran -Air Panas Masuk : Alur 1 : Q = m x Cp x T = 30.000 kg x 47,6734 kJ/kg K x 5 K = 7.151.010 kJ Alur 2 : Q = m x Cp x T = 8.178 kg x 2,176 kJ/kg K x 105 K = 1.868.509,44 kJ

Total panas masuk = 9.019.519,44 kJ Panas Keluar : Alur 3 : Q = m x Cp x T Q Minyak = 56,942 kg x 15,307 kJ/kg K x 65 K = 56.654,728 kJ Q Air = 10.058,975 kg x 4,2164 kJ/kg K x 65 K = 2.756.823,042 kJ Q Kotoran = 237,084 kg x 0,882 kJ/kg K x 65 K = 13.592,026 kJ Alur 4 : Q Ex.Steam = 1.425 kg x 4,1453 kJ/kg K x 85 K = 502.099,463 kJ Alur 5 : Q = m x Cp x T Q TBS = 25.943,28 kg x 47,6734 kJ/kg K x 75 K = 92.760.327,36 kJ

Q Air = 456,72 kg x 4,2164 kJ/kg K x 75 K

= 144.428,566 kJ

Total panas keluar = 96.233.925,19 kJ

Panas Masuk + Panas dibutuhkan = Panas Keluar Panas dibutuhkan = Panas keluar – Panas Masuk

= 96.233.925,19 – 9.019.519,44

= 87.214.405,75 kJ

Entalpi steam pada 270,13 kPa, T ; 1300C = 2.173,6 kJ/kg K (Saturated Steam) Maka Steam yang dibutuhkan :

m = λ dQ = kJ/kg 2.173,6 kJ ,75 87.214.405 = 40.124,405 kg

Tabel LB.1 Neraca massa pada Sterilizer

Panas Masuk (kJ) Panas Keluar (kJ) Kompoisisi

Alur 1 Alur 2 Alur 3 Alur 4 Alur 5 TBS Minyak Air Kotoran Panas dibutuhkan Ex.Steam 7.151.010 - - - - - - - 1.868.509,44 - 87.214.405,75 - - 56.654,728 2.756.823,042 13.592,026 - - - - - - - 502.099,463 92.760.327,36 - 144.428,566 - - - Jumlah 7.151.010 89.082.915,19 2.827.069,796 502.099,463 92.904.755,93 Total 96.233.925,19 96.233.925,19

2. Stripping T= 900C -Brondolan -Air T = 900C -Minyak -Jenjangan kosong -Brondolan 5 T=1000C -TBS -Air 6 7 Stripping Panas Masuk : Alur 5 : Q TBS = 25.943,28 kg x 47,6734 kJ/kg K x 75 K = 92.760.327,36 kJ Q Air = 456,72 kg x 4,2164 kJ/kg K x 75 K = 144.428,566 kJ

Total Panas yang masuk = 92.904.755,93 kJ Panas keluar : Alur 6 : Q Minyak = 1,680 kg x 15,307 kJ/kg K x 65 K = 1.671,524 kJ Q Janjangan kosong = 8.339,997 kg x 6,2924 kJ/kg K x 65 K = 3.411.108,813 kJ Q Berondolan = 58,803 kg x 47,6734 kJ/kg K x 65 K = 182.217,031 kJ Alur 7 : Q Berondolan = 17.718,727 kg x 47,6734 kJ/kg K x 65 K = 54.906.277,38 kJ Q Air = 280,793 kg x 0,882 kJ/kg K x 65 K = 16.097,863 kJ

Total Panas yang Keluar = 58.517.372,61 kJ Panas masuk = Panas keluar + Panas hilang Panas hilang = Panas masuk – panas keluar

Tabel LB.2 Neraca panas pada alat Stripping

Panas Masuk (kJ) Panas keluar (kJ) Kompoisisi

Alur 5 Alur 6 Alur 7

TBS Minyak Air Jenjangan kosong Brondolan 92.760.327,36 -144.428,566 -1.671,524 -3.411.108,813 182.217,031 -16.097.863 -54.906.277,38 Panas hilang - 34.387.383,32 Total 92.904.755,93 92.904.755,93 3. Digester T = 900C -Brondolan -Air 7 T = 800C -Brondolan -Air 8 T = 900C -Air 100% 9 Digester Panas Masuk : Alur 7: Q Berondolan = 17.718,727 kg x 47,6734 kJ/kg K x 65 K = 54.906.277,38 kJ Q Air = 280,793 kg x 0,882 kJ/kg K x 65 K = 16.097,863 kJ Alur 8 : Q Air = 1.200,568 kg x 4,2164 kJ/kg K x 65 K = 329.034,870 kJ

Panas Keluar : Alur 9 : Q = m x Cp x T Q Berondolan = 17.779,281 kg x 47,6734 kJ/kg K x 65 K = 55.093.920,36 kJ Q Air = 1.420,807 kg x 4,2164 kJ/kg K x 65 K = 389.394,891 kJ

Panas Masuk + Panas dibutuhkan = Panas Keluar Panas dibutuhkan = Panas keluar – Panas masuk

= 55.483.315,25 – 55.251.410,11

= 231.905,141 kJ

Entalphi steam pada 93,956 kPa, T 900C = 2.283,3 kJ/kg K (Saturated steam) Maka Steam yang dibutuhkan :

m = λ dQ = kJ/kg 2.283,3 kJ 1 231.905,14 = 101,566 kg

Tabel LB.3 Neraca panas pada Digester

Panas masuk (kJ) Panas keluar (kJ) Komposisi

Alur 7 Alur 8 Alur 9

Berondolan Air Minyak Serat Kotoran 54.906.277,38 16.097,863 - - - - 329.034,870 - - - 55.093.920,36 389.394,891 - - - Panas dibtuhkan 231.905,141 - Total 55.483.315,25 55.483.315,25

4. Pressing T = 900C -Brondolan -Air 9 T = 500C -Biji -Air -Serat T = 500C -Air 100% 10 11 T = 900C -Minyak -Air -Kotora n -FFA 12 Pressing Panas Masuk : Alur 9 : Q Berondolan = 17.779,281 kg x 47,6734 kJ/kg K x 65 K = 55.093.920,36 kJ Q Air = 1.420,807 kg x 4,2164 kJ/kg K x 65 K = 389.394,891 kJ Alur 10 : Q Air = 3.703,697 kg x 4,1840 kJ/kg K x 25 K = 387.406,706 kJ

Total Panas yang Masuk = 55.870.721,96 kJ Panas Keluar : Alur 11 : Q = m x Cp x T Q biji = 4.202,389 kg x 31,9324 kJ/kg K x 25 K = 3.354.809,163 kJ Q Air = 95,967 kg x 4,2164 kJ/kg K x 25 K = 10.115,881 kJ Q Serat = 5.298,330 kg x 1,284 kJ/kg K x 25 K = 170.076,393 kJ

Alur 12 : Q Minyak = 505,515 kg x 15,307 kJ/kg K x 65 K = 5.477.739,677 kJ Q Air = 6.068,037 kg x 4,2164 kJ/kg K x 65 K = 1.663.042,628 kJ Q Kotoran = 1.092,513 kg x 0,882 kJ/kg K x 65 K = 62.633,770 kJ FFA = 641,402 kg x 6,866 kJ/kg K x 65 K = 287.085,121 kJ

Panas masuk = Panas keluar + Panas hilang Panas hilang = Panas masuk – Panas keluar

= 55.870.721,96 – 11.025.502,63

= 44.845.219,33 kJ

Tabel LB.4 Neraca panas pada Pressing

Panas masuk (kJ) Panas keluar (kJ) Komposisi

Alur 9 Alur 10 Alur 11 Alur 12 Berondolan Air Biji Serat Minyak Kotoran FFA 55.093.920,36 389.394,891 -387.406,706 -10.115,881 3.354.809,163 170.076,393 -1.663.042,628 -5.477.739,677 62.633,770 287.085,121 Panas hilang - - 44.845.219,33 Total 55.870.721,96 55.870.721,96

5. Continous Settling Tank T = 900C -Minyak -Air -Kotoran -FFA T = 900C -Minyak -Air -Kotoran -FFA T = 900C -Minyak -Air -Kotoran T = 900C -Minyak -Kotoran -Air 14 16 25 15 CST Panas Masuk : Alur 14 Q Minyak = 5.505,515 kg x 15,307 kJ/kg K x 65 K = 5.477.739,677 kJ Q Kotoran = 1.092,513 kg x 0,882 kJ/kg K x 65 K = 62.633,770 kJ Q Air = 6.068,037 kg x 4,2164 kJ/kg K x 65 K = 1.663.042,628 kJ Q FFA = 641,402 kg x 8,866 kJ/kg K x 65 K = 287.085,121 kJ Alur 25 : Q Minyak = 2.349,173 kg x 15,307 kJ/kg K x 65 K = 2.337.321,422 kJ Q Kotoran = 29,312 kg x 0,882 kJ/kg K x 65 K = 1.680,457 kJ Q Air = 439,959 kg x 4,2164 kJ/kg K x 65 K = 120.577,803 kJ

Panas Keluar : Alur 15 : Q Minyak = 558,856 kg x 15,307 kJ/kg K x 65 K = 556.036,572 kJ Q Kotoran = 8.344,011 kg x 0,882 kJ/kg K x 65 K = 478.362,151 kJ Q Air = 569,276 kg x 4,2164 kJ/kg K x 65 K = 156.019,196 kJ Alur 16 : Q Minyak = 5.270,352 kg x 15, kJ/kg K x 65 K = 5.243.763,074 kJ Q Air = 27,593 kg x 4,2164 kJ/kg K x 65 K = 7.562,303 kJ Q Kotoran = 11,037 kg x 0,882 kJ/kg K x 65 K = 632,751 kJ Q FFA = 209,710 kg x 6,866 kJ/kg K x 65 K = 93.591,476 kJ

Total panas yang keluar = 6.535.967,523 kJ Panas hilang = Panas masuk – Panas keluar

= 9.950.080,878 – 6.535.967,525

= 3.414.113,353 kJ

Tabel LB.5 Neraca massa pada C.S.T

Panas masuk (kJ) Panas keluar (kJ) Komposisi

Alur 14 Alur 25 Alur 15 Alur 16 Minyak Kotoran Air FFA 5.477.739,677 62.633,770 1.663.042,628 287.085,121 2.337.321,422 1.680,457 120.577,803 - 556.036,572 478.362,151 156.019,196 - 5.243.763,074 7.562,303 632,751 93.591,476 Jumlah 7.490.501,196 2.459.579,682 1.190.417,919 5.345.549,604 Panas hilang - - - 3.414.113,353 Total 9.950.080,878 9.950.080,878

6. Sludge Tank T = 900C -Minyak -Air -Kotoran T = 800C -Minyak -Air -Kotoran T = 900C -Air -Kotoran 15 23 24 Sludge Tank Panas Masuk : Alur 15 : Q Minyak = 558,856 kg x 15,307 kJ/kg K x 65 K = 556.036,572 kJ Q Kotoran = 8.344,011 kg x 0,882 kJ/kg K x 65 K = 478.362,151 kJ Q Air = 569,276 kg x 4,2164 kJ/kg K x 65 K = 156.019,196 kJ

Total panas yang masuk = 1.190.417,919 kJ Panas Keluar : Alur 23 : Q Air = 55,033 kg x 4,2164 kJ/kg K x 65 K = 15.082,267 kJ Q Kotoran = 23,586 kg x 0,882kJ/kg K x 65 K = 23,586 kJ Alur 24 : Q Minyak = 2.475,194 kg x 15,307 kJ/kg K x 65 K = 3.283.608,198 kJ Q Air = 6.650,615 kg x 4,2164 kJ/kg K x 65 K = 1.822.707,451 kJ Q Kotoran = 267,715 kg x 0,882 kJ/kg K x 65 K = 15.348,101 kJ

Total panas yang keluar = 4.317.197,057 kJ Panas Masuk + Panas dibutuhkan = Panas Keluar

Panas dibutuhkan = Panas Keluar – Panas Masuk = 4.317.197,057 – 1.190.417,919

= 3.126.779,138 kJ

Entalphi steam pada 70,11 kPa, T 900C = 2.283,2 kJ/kg K (Saturated steam) Maka Steam yang dibutuhkan :

m = λ dQ = kJ/kg 2.283,2 kJ 138 3.126.779, = 1.369,472 kg

Tabel LB.6 Neraca Panas pada Sludge Tank Panas masuk Panas keluar Komposisi

Alur 15 Alur 23 Alur 24 Minyak Air Kotoran 556.036,572 156.019,196 478.362,151 -15.082,674 1.352,185 2.462.706,646 1.822.707,451 15.348,101 Panas dibutuhkan 3.126.779,138 - -Jumlah 4.317.197,057 16.434,859 4.300.762,198 Total 4.317.197,057 4.317.197,057

7. Sludge Separator T = 800C -Minyak -Air -Kotoran T = 900C -Minyak -Air -Kotoran T = 900C -Minyak -Air -Kotoran 24 26 25 Sludge Separator Panas Masuk : Alur 24 : Q Minyak 2.475,194 kg x 15,307 kJ/kg K x 65 K = 2.462.706,646 kJ Q Air = 6.650,615 kg x 4,2164 kJ/kg K x 65 K = 1.822.707,451 kJ Q Kotoran = 267,715 kg x 0,882 kJ/kg K x 65 K = 15.348,101 kJ

Total panas yang masuk = 4.300.762,198 kJ Panas keluar : Alur 26 : Q Minyak = 59,179 kg x 15,307 kJ/kg K x 65 K = 58.880,442 kJ Q Air = 6.312,448 kg x 4,2164 kJ/kg K x 65 K = 1.730.027,374 kJ Q Kotoran = 203,840 kg x 0,885 kJ/kg K x 65 K = 11.686,147 kJ Alur 25 : Q Minyak = 2.334,760 kg x 15,307 kJ/kg K x 65 K = 3.322.981,136 kJ Q Air = 425,809 kg x 0,882 kJ/kg K x 65 K = 24.411,630 kJ Q Kotoran = 57,488 kg x 4,2164 kJ/kg K x 65 K = 15.755,506 kJ

Total Panas yang keluar = 4.163.742,235 kJ Panas Masuk + Panas dibutuhkan = Panas Keluar Panas dibutuhkan = Panas keluar – Panas masuk

= 4.300.762,968 – 4.163.742,235

= 137.019,963 kJ

Entalphi steam pada 1 atm, T 900C = 2.283,2 kJ/kg K (Saturated steam) Maka Steam yang dibutuhkan :

m = λ dQ = kJ/kg 2.283,2 kJ 963 , 019 . 137 = 60,012 kg

Tabel LB.7 Neraca Panas pada Sludge Separator Panas masuk (kJ) Panas Keluar (kJ) Komposisi

Alur 24 Alur 25 Alur 26

Minyak Air Abu 2.462.706,646 1.822.707,451 15.348,101 2.322.981,136 24.411,630 15.755,506 58.880,442 1.730.027,374 11.686,147 Panas dibutuhkan 137.019,963 - - Jumlah 4.300.762,198 2.363.148,272 1.800.593,963 Total 4.300.762,198 4.300.762,198 8. Oil Purifier T = 900C -Minyak -Air -Kotoran -FFA 16 T = 800C -Minyak -Air -Kotoran -FFA T = 800C -Air -Kotoran 17 18 Oil Purifier Panas Masuk : Alur 16 : Q Minyak = 5.270,352 kg x 15,307 kJ/kg K x 65 K

= 5.243.763,074 kJ Q Air = 27,593 kg x 4,2164 kJ/kg K x 65 K = 7.562,303 kJ Q Kotoran = 11,037 kg x 0,882 kJ/kg K x 65 K = 632,751 kJ Q FFA = 209,710 kg x 6,866 kJ/kg K x 65 K = 93.591,476 kJ

Total panas masuk = 5.345.549,604 kJ Panas Keluar : Alur 17 : Q Air = 9,288 kg x 4,2164 kJ/kg K x 65 K = 2.545,525 kJ Q Kotoran = 3,981 kg x 0,882 kJ/kg K x 65 K = 228,230 kJ Alur 18 : Q Minyak = 5.277,158 kg x 15,307 kJ/kg K x 55 K = 4.442.760,163 kJ Q Kotoran = 9,376 kg x 4,2164 kJ/kg K x 55 K = 454,830 kJ Q Air = 25,922 kg x 4,2164 kJ/kg K x 55 K = 6.011,364 kJ Q FFA = 202,968 kg x 6,866 kJ/kg K x 55 K = 76.646,806 kJ

Total panas yang keluar = 4.528.646,918 kJ Panas masuk = Panas keluar + Panas hilang

= 5.345.549,604 – 4.528.646,918

Tabel LB.8 Neraca Panas pada Oil Purifier Panas Masuk (kJ) Panas Keluar (kJ) Komposisi

Alur 16 Alur 17 Alur 18 Minyak Kotoran Air FFA 5.243.763,076 632,751 7.562,303 93.591,476 - 2.545,525 228,230 - 4.442.760,163 454,830 6.011,364 76.646,806 Panas hilang - 816.902,686 Total 5.345.549,604 5.345.549,604 9. Vacuum Drayer T = 800C -Minyak -Air -Kotoran -FFA T = 800C -Air 100% 18 20 T = 800C -Minyak -Air -Kotoran -FFA 19 Vacuum dryer Alur 18 : Q Minyak = 5.277,158 kg x 15,307 kJ/kg K x 55 K = 4.442.760,163 kJ Q Kotoran = 9,376 kg x 4,2164 J/kg K x 55 K = 454,830 kJ Q Air = 25,922 kg x 4,2164 kJ/kg K x 55 K = 6.011,364 kJ Q FFA = 202,968 kg x 6,866 kJ/kg K x 55 K = 4.528.646,918 kJ Panas Keluar : Alur 19 : Q Air = 51,845 kg x 4,1774 kJ/kg K x 55 K = 11.911,752 kJ

Panas penguapan air dihitung dengan korelasi Watson : 0,38 11 12 1 2 Tr 1 Tr 1 ΔH ΔH Tr1 = 3 , 647 273 80 = 0,545 Tr2 = 3 , 647 273 80 = 0,545

H1 = Panas penguapan pada titik didih air = 2676 kJ/kg Hv12 = 2676 x 38 , 0 576 , 0 1 545 , 0 1 = 2748,7257 kJ/kg Panas penguapan = m x Hv = 51,845 x 2748,7257 kJ = 142.507,684 kJ Alur 20 : Q Minyak = 5.274,430 kg x 15,307 kJ/kg K x 55 K = 4.440.463,501 kJ Q Kotoran = 8,195 kg x 0,882 kJ/kg K x 55 K = 397,539 kJ Q Air = 0,109 kg x 4,1774 kJ/kg K x 55 K = 25,044 kJ Q FFA = 180,845 kg x 6,866 kJ/kg K x 55 K = 68.292,497 kJ

Panas Masuk + Panas dibutuhkan = Panas keluar + Panas penguapan 8.977.873,275 + Panas dibutuhkan = 4.521.090,333 + 142.507,684

Panas dibutuhkan = 4.314.275,258 kJ

Entalphi steam pada 70,11 kPa, T 900C = 2.283,2 kJ/kg K (Saturated steam) Maka Steam yang dibutuhkan :

m = λ dQ = kJ/kg 2.283,2 kJ 258 4.314.275, = 1889,574 kg

Tabel LB.9 Neraca Panas pada Vacuum drayer

Panas masuk (kJ) Panas keluar (kJ) Komposisi

Alur 18 Alur 19 Alur 20 Minyak Kotoran Air FFA Panas Penguapan 4.442.760,163 454,830 6.011,364 4.528.646,918 -11.911,752 -142.507,684 4.440.463,501 397,539 25,044 68.292,497 -Panas dibutuhkan 4.314.275,258 - -Jumlah 4.663.598,017 154.419,436 4.509.178,581 Total 4.663.598,017 4.663.598,017 10. Depericarper T = 500C -Biji -Ampas -Air T = 400C -Ampas -Biji 11 22 T = 500C -Biji -Air -Serat 21 Depericarper Panas masuk : Alur 11 : Q Serat = 5.298,330 kg x 1,284 kJ/kg K x 25 K = 170.076,393 kJ Q Biji = 4.202,389 kg x 31,9624 kJ/kg K x 25 K = 3.357.960,954 kJ Q Air = 95,967 kg x 4,1840 kJ/kg K x 25 K = 10.038,148 kJ

Total Panas masuk = 3.538.075,495 kJ

Panas Keluar : Alur 21 :

= 67.037,072 kJ Q Biji = 211,127 kg x 11,684 kJ/kg K x 15 K = 37.002,118 kJ Alur 22 : Q Biji = 4.175,998 kg x 31,9624 kJ/kg K x 25 K = 3.336.872,962 kJ Q Abu = 43,185 kg x 0,882 kJ/kg K x 25 K = 952,229 kJ Q Air = 99,326 kg x 4,1840 kJ/kg K x 25 K = 10.389,450 kJ

Total Panas Keluar = 3.452.253,831 kJ Panas Masuk = Panas Keluar + Panas hilang 3.538.075,495 = 3.452.253,831 + Panas Hilang Panas Hilang = 85.821,664 kJ

Tabel LB.10 Neraca Panas pada Depericarper

Panas Masuk (kJ) Panas keluar (kJ) Komposisi

Alur 11 Alur 21 Alur 22

Serat Biji Air Cangkang 170.076,393 3.357.960,954 10.038,148 -67.037,072 37.002,118 -952,229 3.336.872,962 10.389,450 -Jumlah 3.538.075,495 104.039,19 3.348.214,641 Panas hilang - 85.821,664 Total 3.538.075,495 3.538.075,495

11. Silo Drayer T = 600C -Biji -Ampas T = 700C -Air 22 T = 500C -Biji -Ampas -Air 23 24 Silo drayer T = 900C Panas Masuk : Alur 22 : Q Biji = 4.175,998 kg x 31,9624 kJ/kg K x 25 K = 3.336.872,962 kJ Q Abu = 43,185 kg x 0,882 kJ/kg K x 25 K = 952,229 kJ Q Air = 99,326 kg x 4,1840 kJ/kg K x 25 K = 10.389,450 kJ

Total Panas masuk = 3.348.214,641 kJ Panas keluar : Alur 24 : Q Biji = 4.026,923 kg x 31,9624 kJ/kg K x 35 K = 4.504.854,329 kJ Q Abu = 32,475 kg x 0,882 kJ/kg K x 35 K = 1.002,503 kJ Alur 23 : Q Air = 259,111 kg x 4,1977 kJ/kg K x 45 K = 48.968,481 kJ

Panas penguapan air dihitung dengan korelasi Watson : 0,38 11 12 1 2 Tr 1 Tr 1 ΔH ΔH Tr1 = 3 , 647 273 80 = 0,545 Tr2 = 3 , 647 273 80 = 0,545

H1 = Panas penguapan pada titik didih air = 2676 kJ/kg Hv12 = 2676 x 38 , 0 576 , 0 1 545 , 0 1 = 2748,7257 kJ/kg Panas penguapan = m x Hv = 259,111 x 2748 kJ = 712037,028 kJ

Panas masuk + Panas dibutuhkan = Panas keluar + Panas pengupan 3.348.214,641 + Panas dibutuhkan = 4.554.825,313 + 712.037,028

Panas dibutuhkan = 1.918.647,7 kJ

Entalphi steam pada 70,11kPa, T 900C = 2.283,2 kJ/kg K (Saturated steam) Maka Steam yang dibutuhkan :

m = λ dQ = kJ/kg 2.283,2 kJ 7 1.918.647, = 840,333 kg

Tabel LB.11 Neraca panas pada Silo Drayer

Panas masuk (kJ) Panas Keluar (kJ) Komponen

Alur 22 Alur 23 Alur 24 Biji Abu Air Panas Penguapan Panas dibutuhkan 3.336.872,962 952,229 10.389,450 -1.918.647,7 -48.968,481 712.037,028 -4.504.854,329 1.002,503 -Jumlah 5.266.862,341 761.005,509 4.505.856,313 Total 5.266.862,341 5.266.862,341

12. Nut Crackers

24 25

T = 600C -Biji

-Ampas Nut Crackers

T = 600C -Biji -Ampas Panas masuk : Alur 24 : Q Biji = 4.026,923 kg x 31,9624 kJ/kg K x 35 K = 4.504.854,329 kJ Q Abu = 32,475 kg x 0,882 kJ/kg K x 35 K = 1.002,503 kJ

Total Panas masuk = 4.505.856,832 kJ Panas Keluar : Alur 25 : Q Kernel = 3.209,36 kg x 20,354 kJ/kg K x 35 K = 2.286.315,97 kJ Q Cangkang = 850,038 kg x 11,6084 kJ/kg K x 35 K = 345.365,339 kJ

Total panas keluar = 2.631.681,309 kJ Panas masuk = Panas keluar + Panas hilang

Panas hilang = 4.505.856,832 – 2.631.681,309 = 1.874.175,523 kJ

Tabel LB.12 Neraca Panas pada Nut Cracker

Panas Masuk (kJ) Panas keluar (kJ) Komposisi Alur 24 Alur 25 Biji Kernel Abu Cangkang Panas hilang 4.504.854,329 -1.002,503 -- 2.286.315,97 - 345.365,339 1.874.175,523 Total 4.505.856,832 4.505.856,832

13. Hidrocyclone T = 300C -Air T = 300C -Cangkang -Kernel T = 360C -Kernel -Air 25 26 29 27 28 T = 28,50C -Kernel -Cangkang T = 300C -Air Hidrocyclone Panas masuk : Alur 25 : Q Kernel = 3.209,36 kg x 20,354 kJ/kg K x 5 K = 326.616,567 kJ Q Cangkang = 850,038 kg x 11,6084 kJ/kg K x 5 K = 49.337,905 kJ Alur 26 : Q Air = 3.815,834 kg x 4,1774 kJ/kg K x 5 K = 79.701,325 kJ

Total Panas masuk = 455.655,797 kJ Panas keluar : Alur 27 : Q Air = 18,267 kg x 4,1774 kJ/kg K x 5 K = 1.859,033 kJ Alur 28 : Q Kernel = 18,267 kg x 20,354 kJ/kg K x 5 K = 1859,033 kJ Q Cangkang = 1808,462 kg x 11,6084 kJ/kg K x 5 K = 104.966,751 kJ Alur 29 : Q Kernel = 1925,677 kg x 20,354 kJ/kg K x 5 K = 195.976,148 kJ Q Air = 306,992 kg x 4,1774 kJ/kg K x 5 K = 6.412,142 kJ

Total Panas keluar = 388.915,399 kJ

Panas masuk = Panas keluar + panas hilang Panas hilang = Panas masuk – Panas keluar = 455.655,797 – 388.915,399

= 66.740,398 kJ

Tabel LB.13 Neraca Panas pada Hidrocyclone

Panas masuk (kJ) Panas keluar (kJ) Komposisi

Alur 25 Alur 26 Alur 28 Alur 29 Alur 27 Kernel Cangkang Air 326.616,567 49.337,905 - -79.701,325 1.859,033 104.966,751 -195.976,148 - 6.412,142 -79.701,325 Jumlah 2.631.681,309 79.701,325 106.825,784 202.388,29 79.701,325 Panas hilang - 66.740,398 Total 455.655,797 455.655,797 15. Kernel Drayer 30 31 29 900C Kernel Drayer T = 600C Air T = 600C -Air T = 300C Kernel -Air -Kernel Panas masuk : Alur 29 : Q Kernel = 1.925,677 kg x 20,354 kJ/kg K x 5 K = 195.976,148 kJ Q Air = 306,992 kg x 4,1774 kJ/kg K x 5 K = 6.412,142 kJ Panas keluar : Alur 30 : Q Air = 309,225 kg x 4,1774 kJ/kg K x 35 K

= 45.211,478 kJ Total Panas Keluar = 45.211,478 kJ

Panas penguapan air dihitung dengan korelasi Watson :

0,38 11 12 1 2 Tr 1 Tr 1 ΔH ΔH Tr1 = 3 , 647 273 80 = 0,545 Tr2 = 3 , 647 273 80 = 0,545

H1 = Panas penguapan pada titik didih air = 2676 kJ/kg Hv12 = 2676 x 38 , 0 576 , 0 1 545 , 0 1 = 2748,7257 kJ/kg Panas penguapan = m x Hv = 309,225 x 2748 kJ = 849.750,3 Alur 31 : Q Kernel = 1.923,444 kg x 20,354 kJ/kg K x 35 K = 1.370.242,271 kJ

Panas masuk + Panas dibutuhkan = Panas keluar + Panas penguapan 202.388,29 + Panas dibutuhkan = 1.415.453,749 + 849.750,3 Panas dibutuhkan = 2.062.815,73 kJ

Entalphi steam pada 70,11 kPa, T 900C = 2.283,2 kJ/kg K (Saturated steam) Maka Steam yang dibutuhkan :

m = λ dQ = kJ/kg 2.283,2 kJ 73 , 815 . 062 . 2 = 903,475 kg

LB-30

Tabel LB.14 Neraca Panas pada Kernel Drayer Panas masuk (kJ) Panas keluar (kJ) Komposisi

Alur 29 Alur 30 Alur 31 Kernel Air Panas penguapan Panas dibutuhkan 195.976,148 6.412,142 -2.062.815,73 -45.211,478 849.750,3 -1.370.242,271 - - - Jumlah 2.265.204,049 894.961,778 1.370.242,271 Total 2.265.204,049 2.265.204,049

LAMPIRAN C

PERHITUNGAN SPESIFIKASI PERALATAN

1. Penimbunan Buah (Loading Ramp)

Fungsi : Tempat penimbunan sementara dan untuk mempermudah pemuatan TBS ke dalam lori.

Jumlah pintu = 13 pintu Kemiringan lantai = 250

Kapasitas loading ramp = 13 x 15 ton/pintu = 195 ton = 195 m3 Volume 1 pintu = u p m int 13 195 3 = 15 m3/pintu Faktor keamanan = 20%

Volume loading ramp = 1,2 x 15 m3 = 18 m3 Direncanakan : ~ Panjang = 250 cm

~ Lebar = 220 cm ~ Jarak antar sekat = 45 cm

~ Tebal = 3 cm

Spesifikasi penggerak loading ramp : ~ Merk : Electrim

~ Daya : 5,5 Hp ~ Voltase : 380 Volt

2. Lori Rebusan

Fungsi : Sebagai wadah penampungan TBS yang dapat ditransportasikan dari Loading Ramp sampai ke Sterilizer.

Bahan konstruksi : Carbon Steel Berat Lori kosong = 750 kg Rata-rata isian lori = 2,5 ton/lori

Jumlah lori = ton/lori 2,5 ton 30 = 12 lori

Vl = 2 4D Hs = 2 4 D Hs D 1 2 = 3 2 1 D 2,5 m3 = 3 2 1 D D = 3 1 14 , 3 ) 2 5 , 2 ( x = 1,1677 m = 3,8301 ft Hs = 2 x 3,8301 ft = 2,3354 m = 7,6624 3. Sterilizer

Fungsi : Untuk memasak tandan buah segar (TBS) Bahan konstruksi : Carbon steel SA-283

Ukuran tangki :

Kebutuhan kelapa sawit = 30.000 kg/jam Siklus perebusan = 110 menit Rata-rata isian lori = 2500 kg Kapasitas rebusan = 8 lori

Jumlah ketel rebusan =

Lori 8 Rebusan 1Ketel x Lori 12 = 1,5 buah = 2 buah Densitas () = 1340 kg/m3 = 83,482 lbm/ft3 Kapasitas ketel rebusan per jam :

= 8 lori x 2500 kg/lori x 2 buah x

menit 110 menit 60 = 21.818,182 kg = 21,82 ton = 21,82 m3 Faktor keamanan = 20 % Volume (Vt) = 1,2 x 21,82 m

Direncanakan : Tinggi silinder : Diameter (Hs : D) = 14 : 1 Tinggi head : diameter (Hh : D) = 1 : 2

Vs = HsD 4 π 2 = D 1 14 D 4 π 2 = D3 4 14π Vh = HsD 4 π 2 = D 2 1 D 4 π 2 = D3 8 π

Vt = Vs + Vh = D3 4 14π + D3 8 π = D3 24 115π D = 3 1 115π Vt x 24 = 1,203 m = 3,947 ft Hs = 14 D = 14 (1,203) = 16,842 m = 53,979 ft Hh = ½ D = ½ (1,203) = 0,602 m = 1,975 ft Panjang tangki = Hs + Hh = 16,842 + 0,602 = 17,444 m = 57,234 ft Tebal dinding Tangki :

Direncanakan digunakan bahan konstruksi Carbon Steel SA-283, Dari Tabel 13.1, Brownell & Young 1979, diperoleh data :

Allowable working stress (s) = 12650 psi Effesiensi sambungan (E) = 0,8 Corrosion allowance = 0,125 in Tekanan hidrostatik (pH) = 144 1)ρ (Hs = 144 4820 , 83 ) 1 979 , 57 (

Tekanan operasi = 14,696 + Ph = 14,696 + 30,714 = 45,41 psi Faktor keamanan = 20%

Faktor kelongaran = 5%

Tekanan desain = 1,05 x 45,41 = 47,681 psi Tebal dinding selinder tangki :

Ts = CA 0,6P SE PR = 0,125 ) 9430 , 62 6 , 0 ( ) 8 , 0 )( 12650 ( 12 2 947 , 3 ) 9430 , 62 ( x psi psi = 0,523 in

4. Alat Pengangkat (Housting Crane)

Fungsi : Untuk mengangkut lori rebusan yang berisi buah ke thresser. Bahan konstruksi = Stainless steel

Jumlah = 4 unit

5. Bak Threser

Fungsi : Untuk menampung buah masak dari sterilizer. Bahan konstruksi : Stainless steel

Jumlah : 2 buah Panjang = 500 cm Lebar = 300 cm Tinggi = 250 cm Volume bak = P x L x T = 500 x 300 x 250 = 37500000 cm3 = 37,5 m3 Volume total = 37,5 m3 x 2 = 75 m3 6. Penebahan (Threser)

Fungsi : Untuk menampung buah melepaskan /memisahkan buah dari tandan.

Bahan konstruksi : Stainles steel Direncanakan menggunakan :

Diameter drum = 230 cm Diameter as drum = 10 cm Kecepatan putar drum = 23 rpm

Voltase = 380 volt /21 Ampere

Jumlah = 5 buah

Rata-rata isian threser = 250 ton/jam Kapasitas threser = 4 x 20 ton/jam = 80 ton/jam.

7. Digester

Fungsi : untuk menghancurkan bagian daging buah sehingga diperoleh cake dan biji.

Bahan konstruksi : Stainless steel Bentuk : Silinder tegak

Volume digester = 3,4 m3 (3,4 ton berondolan) Waktu tinggal dalam digester = 25 menit

Material balance berondolan = 67 %

Isian digester minimal ¾ bagian = 4 3 x 3,4 ton x 67 100 x 25 65 = 9,134 ton

Kapasitas pressan/jam pressan = 5 x 9,134 ton = 45,67 ton

Faktor kelonggaran = 20%

Daya pada skala laboratorium (P) = 22,26Hp …..(Perry, 1984) Daya penghancur (P) = (0,7 (L-1)) x Vt x (0,5D) x P Dipilih kapasitas 9 ton/24 jam (Perry, 1984), sehingga diperoleh :

Diameter = 2 ft Panjang = 3 ft P = (0,7 (2-1)) x 10,9608 x (0,53) 2 x 22,26 = 47,251 kW = 47,251 x 1,341020 = 63,3645 Hp 8. Screw Press

Fungsi : untuk memisahkan minyak dari ampas dari biji. Didesain dengan : Kapasitas = 20-24 ton/jam Panjang = 974 cm Lebar = 294 cm Diameter ulir = 536 mm Panjang ulir = 1940 mm Putaran ulir = 20-28 rpm Spesifikasi :

Merk : Mansemann Atos Rexhorth Tekanan kerja : 120 barr

Elektromotor : Type : TEFC Daya : 30 Hp Voltase : 38 Volt

9. Vibrating Screen

Fungsi : Untuk memisahkan atau menyaring minyak dan serat yang terdapat pada minyak kasar.

Laju alir (F) = 13.307,099 kg/jam Ukuran bahan = 30 mesh

Dimensi dibuka (a) = 1,5 in = 0,125 ft Ukuran tebal = 0,2 in = 0,016 ft Kapasitas unit (Cu) = 4

Faktor luas buka, Foa = 100 x

2 d a a ……….(Perry, 1984) = 100 x 2 016 , 0 125 , 0 125 , 0 = 78,5926

Faktor luas lubang (Fs) = 1 ……….(Perry, 1984)

Kapasitas = 0,4 x Fs x Foa x Cu F = 0,4 x 0 , 1 x 5926 , 78 x 4 13.307,099 = 16,932 ton/jam 10. Bak R.O

Fungsi : Untuk menampung minyak kasar yang keluar dari screening. Bentuk : silinder tegak dengan alas dan tutup datar.

Bahan konstruksi : Carbon steel SA-53, Grade C 13 Data :

Kondisi penyimpanan = 800C

Laju alir = 13.307,099 kg/jam Faktor kemanan = 20% Perhitungan : Volume minyak Vm = 3 kg/m 916 kg/jam 099 , 307 . 13 = 14,527 m3

Volume tangki = Vt = 1,2 x 14,527 m3 = 17,432 m3

Direncanakan perbandingan diameter dengan tinggi silinder (D : H) = 4 : 3

V = 4 1 D2H 17,432 = 4 1 D2 D 4 3 = πD3 16 3 D = 3,094 m = 10,151 ft H = 2,321 m = 7,615 ft Tebal Dinding Tangki :

Direncananakan digunakan bahan konstruksi Carbon steel SA-53, Grade C, Dari Brownelll & Young 1979, diperoleh data :

Allowable working stress (s) = 12650 psi Effisiensi sambungan (E) = 0,8 Corrosion allowance = 0,125 ft Tekanan Hidrostatis (Ph) = 144 1)ρ (Hs = 144 068 , 57 ) 1 615 , 7 ( = 2,622 Faktor keamanan = 20 % Faktor kelonggaran = 5 %

Tekanan operasi = 14,696 + 2,622 = 17,318 psi Tekanan desain = 1,05 x 17,318 = 18,184 psi Tebal dinding silinder tangki :

t = CA 0,6P SE PR = ) 184 , 18 x (0,6 psi)(0,8) (12750 12 2 10,151 psi) (18,184 + 0,125 = 0,234 in

11. Pompa Bak R.O

Fungsi : Memompakan minyak kasar ke Countinous Settling Tank (C.S.T) Jenis : Sentrifugal pump

Kondisi operasi : 800C Data :

Densitas cairan () = 870,6 kg/m3 = 54,2383 lbm/ft3………..(Perry, 1997) Viskositas () = 20 cP = 0,0145 lbm/ft.dtk …………(Kirk Othmer, 1967) Laju alir massa (F) = 13.307,099 kg/jam = 8,150 lbm/det

Laju alir volume (Q) = ρ F = 3 lbm/ft 54,2383 lbm/det 8,15 = 0,150 ft3/det

Diameter optimum, De = 3,9 x Q0,45 x 0,13…………(Timmerhaus, 1980) = 3,9 x (0,150)0,45 x (0,0145)0,13

= 0,958 in Digunakan pipa dengan spesifikasi:

Ukuran pipa nominal = 2 in Schedul pipa = 80

Diameter dalam (ID) = 1,939 in = 0,1616 ft Diameter luar (OD) = 2,375 in = 0,1979 ft Luas penampang (a1) = 0,02050 ft2

Bahan konstruksi = comercial steel

Kecepatan linier, v = 7,317ft/det ft 0,02050 /det ft 0,15 a Q 2 3 1

Bilangan Reynold, NRE =

vD = 0,0145 ft) 1616 ft/det)(0, )(7,317 lbm/ft (54,2383 3 NRE = 4.422,955 Instalasi pipa:

Panjang pipa lurus L1 = 20 ft

2 buah gate fully open (L/D = 13, Appendix C-2a, Foust, 1980) L2 = 1 x 13 x 0,1616 ft = 4,2016 ft

2 buah standart elbow 900 (L/D = 30, Appendix C-2a, Foust,1980) L3 = 3 x 30 x 0,1616 ft = 9,696 ft

1 buah inward protecting pipe intrance (k = 0,78, Appendix 2c dan C-2d, Foust, 1980)

L4 = 8,5 ft

1 buah protecting pipe exit (k = 1 Appendix C-2c dan C-2d, Foust, 1980) L5 = 8,5 ft

Panjang pipa total (L) = 20 + 4,2016 + 9,696 + 8,5 + 8,5 = 50,8976 ft Faktor gesekan, F = 1616) 2(32,2)(0, (50,8976) ,317) (0,0095)(7 2gcD ΣL fv2 2 = 2,487 ft lbf/lbm Tinggi pemompaan, z = 15 ft Static head, z. gcg = 15 ft.lbf/lbm Velocity head, 2gc Δv2 = 0 Pressure head, ρ ΔP = 0 Ws = z. gcg + 2gc Δv2 + ρ ΔP + F = 15 + 0 + 0 + 2,487 = 17,487 ft.lbf/lbm Tenaga pompa, P = 550 Ws.Q.ρ = 550 ) 487 , 17 )( 15 , 0 )( 2383 , 54 ( = 0,259 Hp

Untuk efesiensi pompa 80%, maka:

Tenaga pompa yang dibutuhkan = 0,323Hp 0,8

0,259 12. CST (Countinous Settling Tank)

Fungsi : Untuk memisahkan minyak dari endapan. Bentuk : Silinder tegak dengan tutup ellipsoidal. Jumlah : 2 unit

Komponen Massa (Kg) Densitas (kg/m3) Volume (m3) Minyak 7.854,688 912 8,613 Kotoran 1081,361 1542 0,701 Air 6.097,349 995,647 6,124 FFA 641,402 905 0,709 Total 16.125,543 - 16,147 campuran = 147 , 16 543 , 125 . 16 = 998,671 kg/m3 = 62,347 lb/ft3

Volume minyak kasar = 17,647 3

7819 , 913 543 , 125 . 16 m m Faktor keamanan = 20 % Volume tangki = 1,2 x 17,647 = 21,176 m3 Direncanakan : Tinggi silinder : Diameter (Hs : D) = 4 : 3

Tinggi head : Diameter (Hh : D) = 1 : 4 Sehingga : Vs = HsD2 4 = D D 3 4 4 2 = 3 4 D Vh = D2Hh 4 = D D 4 1 4 2 = 3 16D Vt = Vs + Vh = 3 4D + 3 16D = 48 19 3 D D = 3 1 19 48 Vt x = 2,573 m = 8,442 ft Hs = D 3 4 = (2,573) 3 4 = 3,431 m = 11,257 ft Hh = D 4 1 = (2,573) 4 1 = 0,643 m = 2,110 ft Tinggi tangki = Hs + Ht = 3,431 + 0,643 = 4,074 m = 13,367 ft Tebal dinding tangki :

Direncanakan digunakan bahan konstruksi Carbon steel SA-53, Grade C, Dari Tabel 13.1, Broenell & Young 1979, diperoleh data :

Allowable working stress (s) = 12650 psi Effisiensi sambungan (E) = 0,8 Corrosion allowance = 0,125 ft Tekanan Hidrostatis (Ph) = 144 1)ρ (Hs = 144 068 , 57 ) 1 367 , 13 ( = 4,901 psi Faktor keamanan = 20 % Faktor kelonggaran = 5 %

Tekanan operasi = 14,696 + 4,901 = 19,597 psi Tekanan desain = 1,05 x 19,597 = 20,577 psi

Tebal dinding silinder tangki :

t = CA 0,6P SE PR = 20,577) x (0,6 psi)(0,8) (12750 12 2 8,422 psi) (20,577 = 0,227 in 13. Oil Tank

Fungsi : Untuk menampung minyak yang bebas sludge dari tangki pemisah.

Bentuk : Silinder tegak dengan alasellipsoidal. Jumlah : 1 unit

Bahan konstruksi : Carbon steel SA-283, Grade C.

Komponen Massa (Kg) Densitas (kg/m3) Volume (m3)

Minyak 5.270,352 912 5,779 Kotoran 11,037 1542 0,007 Air 27,593 995,647 0,028 FFA 209,710 905 0,232 Total 5.518,693 - 6,046 campuran = 5.518,693= 912,784 kg/m3 = 56,985 lb/ft3