BAB II EKSPLORASI ISU BISNIS

2.1Kerangka Konseptual

Dalam proyek akhir ini efektivitas dari metodologi pemecahan masalah akan

dikaji melalui perbandingan beberapa parameter masukan dan keluaran secara

konsisten. Parameter masukan yang dipilih adalah:

• Waktu yang dibutuhkan dalam proses pemecahan masalah

• SDM yang diperlukan dalam proses tersebut

Parameter keluaran yang akan digunakan diambil dari buku Manajemen Kinerja

(Wibisono, 2006) mengenai Variabel Kinerja Operasi. Parameter yang dipilih

diambil dari Tabel 6.10 yaitu: • Biaya operasional • Jumlah proses inefisien/non‐value added activities yang dieliminasi • PPM atau defect rate • Sisa limbah dan scrap

Keenam variabel atau kriteria yang akan digunakan untuk melakukan analisis

dan memperbandingkan efektivitas metodologi yang digunakan dalam

pemecahan masalah atau penyempurnaan proses di PT XYZ di atas telah

didiskusikan dan disetujui oleh pihak yang berkepentingan di PT XYZ yaitu LSC Officer dan LSC Deputy Officer sebagai pejabat yang bertanggung jawab atas inisiatif perbaikan proses.

Kerangka konseptual yang dibentuk dalam menuntun pengkajian efektivitas

metodologi pemecahan masalah ini digambarkan pada Gambar 2.1.

Gambar 2.1. Kerangka Konseptual Dalam proyek akhir ini dua parameter masukan dan empat parameter keluaran

di atas akan diperbandingkan antara kedua metodologi yang digunakan dalam

menyelesaikan masalah dirty / contamination paint.

2.2Analisis Situasi

Untuk melihat efektivitas dari suatu metofologi pemecahan masalah, maka harus ditetapkan kondisi actual/awal (baseline) dari faktor‐faktor yang akan dikaji

sesuai kerangka konseptual di atas sebelum diadakan proses pemecahan

Problem: Dirty / Paint Contamination Troubleshooting methodology Time Human Resources

Root cause and

countermeasures

Ops cost reduction

Eliminated NVA

Defect rate reduction

Scrap/waste reduction INPUTS OUTPUTS Compare between both methodologies Baseline: •Operational cost •NVAs •Defect rate •Scrap/waste Problem: Dirty / Paint Contamination Troubleshooting methodology Time Human Resources

Root cause and

countermeasures

Ops cost reduction

Eliminated NVA

Defect rate reduction

Scrap/waste reduction INPUTS OUTPUTS Compare between both methodologies Baseline: •Operational cost •NVAs •Defect rate •Scrap/waste

masalah/perbaikan proses. Tujuan akhir dari digunakannya suatu metodologi

pemecahan masalah adalah ditemukannya perbaikan proses yang merubah

keadaan awal. Untuk keperluan pembuatan proyek akhir, dengan tujuan

menunjukkan perbaikan yang dicapai dari empat variabel yang dikaji sambil

tetap menjaga kerahasiaan data PT XYZ, maka digunakan index untuk variabel

kondisi awal yang berhubungan dengan biaya. Perbaikan yang dicapai akan

ditunjukkan berupa persentase dari penurunan index tersebut. Keempat faktor keluaran baseline yang dikaji adalah sebagai berikut:

• Biaya operasional (operational cost). Untuk keperluan proses produksi dan

ruang lingkup proyek akhir ini, maka biaya operasional akan dibatasi pada

biaya produk dan overhead serta biaya yang timbul akibat proses produksi itu sendiri. Biaya operasional yang akan dikaji meliputi:

• Biaya produk satuan dari suatu benda produksi (product unit cost), di PT

XYZ terdiri dari beberapa komponen biaya:

o Biaya material langsung (cost of direct material) meliputi :

Biaya dari benda yang akan diproses spray painting

Biaya dari paint yang digunakan

Biaya dari material atau bahan pendukung lainnya seperti pelarut (solvent)

o Biaya tenaga kerja (cost of labour) yang dihitung dari jumlah jam

(flowchart hours

Æ

FCH) yang diperlukan untuk menyelesaikansatu produk jadi. Data FCH didapat dari time study yang dilakukan

bagian industrial engineering dan dituangkan dalam flowchart yang

dikembangkan untuk tiap produk jadi. Tiap bagian produksi di PT

XYZ memiliki standar nilai angka yang berbeda untuk

pekerjaannya. Untuk proses yang lebih tergantung dari mesin, angka ini merupakan machine rate. Untuk perhitungan biaya tenaga

kerja didapat dari FCH dikalikan dengan manufacturing/machine

rate

o Biaya yang dicadangkan untuk pembelian material (material

acquisition overhead), merupakan persentase dari biaya material

langsung; dihitung untuk mengakomodasi jika ada kenaikan harga

barang yang berbeda dengan harga saat dilakukan proses

penghitungan biaya awal

o Biaya yang dicadangkan untuk pengadaan barang (finished good

add‐on), juga merupakan persentase dari biaya material langsung;

dihitung untuk mengakomodasi biaya premium yang dikenakan

pada harga beli oleh pemasok untuk pembelian di bawah jumlah

order minimum (minimum order quantity), atau quota produksi

hanya di bawah 20,000pcs

Untuk melihat penurunan product unit cost yang dihasilkan maka akan

digunakan index. Biaya satuan produk spray painting dibagi dua

yakni produk dengan proses pad printing dan spray painting dianggap

sebesar 100/1000pcs produk, serta produk dengan proses spray painting saja (yang lebih mahal) dianggap sebesar 124.59/1000pcs produk.

• Biaya yang timbul karena proses produksi itu sendiri. Dari kondisi yang

telah diterangkan di bab sebelumnya, didalam proses spray painting

terdapat komponen kegiatan produksi dan biaya yang tidak memberikan nilai tambah bagi customer atau proses berikutnya. Operasi pembersihan tidak memberikan nilai tambah karena seperti juga sudah diuraikan di

keuntungan lebih atau merasakan perbedaan signifikan apakah part yang

diterima sudah melewati proses pembersihan atau memang dari sejak

awal sudah bersih dan tidak perlu dibersihkan.

Berdasarkan kriteria ini, maka proses pembersihan dianggap sebagai

kegiatan yang tidak memberikan nilai tambah.

Biaya yang sebenarnya tidak perlu dikeluarkan PT XYZ akibat proses

pembersihan bisa dihitung dengan menghitung komponen produksi yang diperlukan untuk proses tersebut yaitu:

• Biaya tenaga kerja. Proses pembersihan dilakukan oleh operator di

jalur produksi spray painting. Biaya tenaga kerja dapat didapat dengan memperhitungkan angka‐angka berikut:

o Standar manufacturing overhead rate untuk proses spray

painting di PT XYZ, dituangkan dalam besaran nilai mata uang/ jam/1000pcs produk

o FCH dari flowchart yang dibuat bagian engineering,

menunjukkan waktu yang diperlukan untuk proses

pembersihan, satuannya adalah jam/1000 pcs produk Proses pembersihan memerlukan biaya tenaga kerja sebesar:

Manufacturing overhead rate (US$/jam/1000pcs) x FCH

(jam/1000pcs)

• Biaya material pendukung yang digunakan untuk proses

pembersihan berupa toluene dan ethyl alcohol. Data dari flowchart

menunjukkan jumlah toluene dan ethyl alcohol yang digunakan

untuk membersihkan 1000pcs produk sebanyak:

o Toluene : 100ml/1000pcs produk

Dengan harga solvent yang digunakan, maka proses pembersihan memerlukan biaya material dari toluene dan ethyl alcohol yang digunakan sebesar:

Jumlah kebutuhan solvent (ml/1000pcs) x harga solvent

(US$/ml)

Dengan memperhitungkan rata‐rata biaya satuan produk proses spray painting di PT XYZ, total biaya material solvent dan tenaga kerja akibat proses pembersihan di atas mencapai 3.64% dari biaya satuan produk

dengan dekorasi pad printing dan spray painting, dan mencapai 2.92

% biaya satuan produk dengan dekorasi spray painting saja.

Berdasarkan data dari bagian master planning yang membuat perkiraan

jadwal dan beban produksi selama setahun sesuai peramalan dari

induk perusahaan, diperkirakan jumlah produk spray painting yang

harus diproduksi selama tahun 2006 adalah sebanyak 47,000,000pcs. Dengan defect rate 248,447ppm, bisa diasumsikan produk yang harus

dibersihkan selama tahun 2006 adalah sebanyak 248,447ppm x

47,000,000pcs = 11,677,009pcs.

Jika diasumsikan proporsi produk dengan dekorasi pad printing dan

spray painting dibanding produk dengan dekorasi spray painting saja

adalah 50:50, maka biaya yang harus dikeluarkan untuk proses

pembersihan selama tahun 2006 (dengan biaya satuan produk sebesar

100/1000pcs untuk produk pad printing dan spray painting dan

• Pad printing + spray painting: 100/1000pcs x 3.64% x 50% x 11,677,009pcs = 21225.19/tahun • Spray painting saja: 124.59/1000pcs x 2.92% x 50% x 11,677,009pcs = 21225.19/tahun Angka biaya tambahan untuk kedua jenis produk sama karena kebutuhan tenaga kerja dan material yang sama untuk proses tambahan. Total biaya yang sebenarnya tidak perlu dikeluarkan PT XYZ di tahun 2006 adalah 42450.37/tahun.

• Biaya overhead. Selain biaya akibat kegiatan yang tidak memberi nilai tambah yang ditimbulkan di atas, proses pembersihan juga menyebabkan

adanya biaya tambahan yang tidak dimasukan dalam biaya produk

satuan, tetapi oleh PT XYZ dimasukkan ke biaya overhead seperti:

• Biaya perlengkapan yang digunakan untuk pembersihan

berupa kapas/ kain. Konsumsi harian proses spray painting di PT XYZ sekitar 15kg/hari, dan dimasukkan ke biaya overhead PT XYZ

• Biaya untuk pembuangan kapas/kain yang telah digunakan

untuk pembersihan dengan toluene/ethyl alcohol yang

dikategorikan sebagai limbah B3 ke PPLI, dengan standar biaya

untuk membuang limbah B3 kapas/kain sebesar US$60/150kg.

Biaya ke PPLI ini juga masuk ke overhead PT XYZ

• Kegiatan yang tidak memberi nilai tambah (non‐value added activities). Jeffrey

Liker dalam bukunya The Toyota Way, hal 28 dan 280 menyatakan bahwa

waktu tunggu, atau kegiatan mengambil alat. Dalam proses spray painting,

proses pembersihan merupakan kegiatan yang tidak memberi nilai tambah

yang tidak diperlukan, tetapi lebih merupakan akibat dari ketidak‐

sempurnaan dari proses sebelumnya yang menyebabkan cacat produk

dirty/contamination. Karena ketidak‐sempurnaan proses ini maka terjadi

kegiatan yang tidak memberi nilai tambah sebesar 1.25jam/1000 unit produk sesuai engineering flowchart

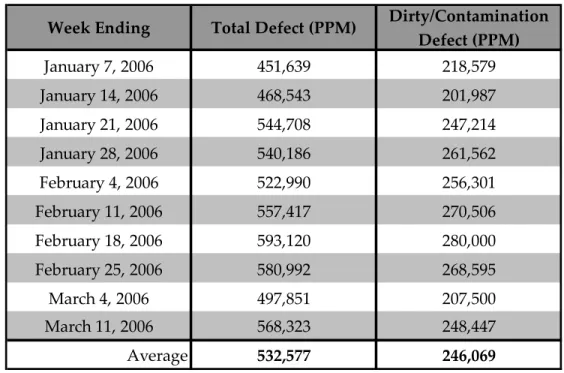

• Angka produk cacat (defect rate). Berdasarkan catatan QC, defect rate di bagian

spray painting pada week‐ending 11 Maret 2006 mencapai angka 568,323ppm

dengan setengahnya (248,447ppm) adalah cacat akibat dirty/contamination

• Limbah atau scrap. Limbah yang dihasilkan oleh proses pembersihan di spray

painting merupakan kapas atau kain yang dikategorikan limbah B3 atau

bahan beracun dan berbahaya (hazardous waste), sehingga memerlukan biaya

lagi untuk membuangnya ke PPLI. Di tahun 2005, PT XYZ mengeluarkan

biaya US$12,600 untuk membuang limbah B3 berupa kapas/kain yang sudah terkontaminasi pelarut dari proses pembersihan melewati PPLI. 2.3Akar Masalah Dari fakta di lapangan bisa dikaji beberapa hal:

• Defect rate sebesar 568,323ppm dan khususnya defect rate akibat produk cacat yang disebabkan dirty/contamination sebesar 248,447ppm pada akhir

minggu (week‐ending) 11 Maret 2006 sebenarnya merupakan angka yang

endemis dan telah berlangsung lama, seperti ditunjukkan pada catatan QC pada Tabel 2.1.

• Angka rata‐rata defect rate mingguan sebesar 532,577ppm harus

diturunkan. Fakta ini menunjukkan bahwa kemampuan proses spray

painting di PT XYZ untuk memproduksi barang bagus (non‐defective

parts) sebenarnya hanya sekitar 46.74% tanpa ada proses tambahan, atau

dengan perkataan lain 53.26% produk yang dihasilkan tanpa proses

tambahan adalah produk cacat

Tabel 2.1 Rekapitulasi DefectRate Januari-Maret 2006

Week Ending Total Defect (PPM) Dirty/Contamination Defect (PPM) January 7, 2006 451,639 218,579 January 14, 2006 468,543 201,987 January 21, 2006 544,708 247,214 January 28, 2006 540,186 261,562 February 4, 2006 522,990 256,301 February 11, 2006 557,417 270,506 February 18, 2006 593,120 280,000 February 25, 2006 580,992 268,595 March 4, 2006 497,851 207,500 March 11, 2006 568,323 248,447 Average 532,577 246,069

• Biaya akibat kegiatan yang tidak memberi nilai tambah yang timbul

sebesar 2.92 ‐ 3.64% dari biaya satuan produk, biaya overhead dari

pembelian kapas dan kain serta biaya untuk pembuangan limbah B3

menyebabkan PT XYZ tidak kompetitif. Sebagai bagian divisi operasional dari induk perusahaan di Amerika, maka PT XYZ merupakan cost center,

dan dievaluasi berdasarkan kemampuan untuk mengontrol biaya

untuk meningkatkan daya saing adalah adalah dengan mentargetkan biaya serendah‐rendahnya (cost leadership). PT XYZ tidak mentargetkan untuk untuk mendapatkan profit setinggi‐tingginya, melainkan menekan segala biaya yang timbul akibat kegiatan operasional dan biaya produk (material/tenaga kerja).

• Depertemen Engineering di PT XYZ memiliki beban kerja yang cukup

tinggi, dengan jumlah produk baru sebanyak 254 produk baru di tahun

2006 dan waktu pengembangan produk yang singkat yaitu rata‐rata 90

hari. Waktu ini diukur dari sejak paket awal pengembangan produk

(development start package Æ DSP) diterima dari bagian desain di induk

perusahaan sampai jadwal mulai produksi masal (production start Æ PS)

Untuk mendapatkan pengurangan biaya dan mempertimbangkan beban kerja

tersebut di atas, dibutuhkan suatu metodologi pemecahan masalah yang efektif

dan efisien dari segi waktu dan sumber daya yang dibutuhkan. Dua buah

metodologi pemecahan masalah yang sudah digunakan di PT XYZ adalah:

• Metodologi Six Sigma menggunakan pendekatan DMAIC

• Metodologi Differential Diagnosis (DD) yang diperkenalkan Dr. Shrinivas Gondhalekar (Dr. G) dari Kaizen Institute

Kedua metodologi ini digunakan secara terpisah di PT XYZ karena metode

aplikasi dan operasional yang berbeda. Bab berikut akan membahas dan

membandingkan perbedaan serta efektivitas dari keduanya.