PENGUMPULAN DATA DAN PENGOLAHAN DATA

4.1 Sejarah Singkat Perusahaan

PT Sapta Lautan Rejeki Adalah perusahaan yang bergerak dibidang

Furniture, khususnya pembuatan meja kerja untuk perkantoran. Perusahaan ini didirikan berdasarkan Akta Pendirian Perusahaan No. 01 / 11 Agustus 2012 , dan disahkan oleh Yafizar,SH tanggal 12 Desember 2012.

PT Sapta Lautan Rejeki berada dikawasan Joglo Raya, Jakarta Barat, Indonesia atau tepatnya di jalan Joglo Raya No.60, Berikut adalah peta lokasi PT Sapta Lautan Rejeki di kawasan jakarta barat.

Sesuai Akta pendiriannya maksud dari perusahaan ini adalah menyelenggarakan usaha furniture, baik dalam maupun luat negeri serta kegiatan usaha lain yang terkait atau meninjang kegiatan usaha di manufature tersebut.

Adapun tujuan dari perusahaan peseroan adalah untuk:

• Mengusahakan keuntungan berdasarkan prinsip pengelola perseroan secara efektif dan efisien.

• Memberikan kontribusi dalam meningkatkan kegiatan ekonomi untuk kesejahteraan dan kemakmuran rakyat.

• Meningkatkan Sumber Daya Manusia. Adapun maksud dari perusahaan adalah:

• Menjadikan perusahaan menjadi perusahaan yang bonafite.

• Menyelenggarakan usaha di bidang manufacture. 4.2 Kegiatan Umum Perusahaan

Produk-produk utama yang dihasilkan ada 2 jenis yaitu, meja kerja standar atau costum yang sesuai desain pembeli, dan masih ada beberapa produk furniture yang lain. Untuk proses produksinya adalah sebagai berikut:

a) Proses Komponen

b) Proses Assembling

c) Proses Finishing

Secara umum alur produksi PT Sapta Lautan Rejeki adalah sebagai berikut : a) Proses Komponen (potong, belah, serut, bor, dll)

Ukuran kayu dipotong dan dibelah sesuai dengan ukuran produk yang dikerjakan, dari proses tersebut diperoleh batangan/kayu dengan ukuran sesuai pesanan. Kayu hasil potong tersebut kemudian dibawa ke mesin serut (planner) untuk mendapatkan ukuran jadi dengan permukaan yang halus tanpa garis gergaji. Selesai diserut komponen di pindahkan ke mesin bor untuk di lubangi untuk membuat kontruksi.

b) Proses Assembling

Secara umum proses perakitan dilakukan sebelum Finishing agar pada saat komponen sudah halus tidak akan lagi cacat karena goresan. Perakitan menjadi salah satu kunci kualitas produk terutama pada kekuatan dan daya tahan produk. Proses ini memerlukan kesabaran agar penggunaan lem sangat tepat dan tidak terlalu berlebihan. Selain itu pula kualitas sambungan (rapat/terbuka) hanya akan bisa diperbaiki di proses ini.

c) Proses Finishing

Proses dasar pembuatan Furniture selanjutnya adalah Finishing atau pengecatan. Finishing merupakan proses pelapis akhir permukaan kayu yang bertujuan untuk memperindah permukaan kayu sekaligus memberukan perlindungan furniture dari serangan serangga ataupun kelembaban udara. Disini adalah proses yang dituntut untuk menyamakan beberapa warna kayu, dalam proses ini dibutuhkan tenaga profesional dan mahir agar hasil akhir yang maksimal.

d) Proses Packaging

Terlepas dari proses Finishing, produk dipindahkan kebagian packing. Didalam area ini beberapa aksesoris (kunci, handle, rel dll) dan perlengakapan lain, dipasang kembali. Jenis-jenis packing yang digunakan juga tergantung pada tujuan akhir dan jenis meja, standar atau costume.

4.3 Contoh Gambar Produk

Berikut adalah beberapa contoh gambaran produk yang dihasilkan PT. Sapta Lautan antara lain:

1. Meja kerja standar :

Meja kerja standar umumnya digunakan pada meja staff dan untuk meja meeting sambung, dimana ukuran dan kontruksinya standar.

Gambar 4.2 Contoh produk 1

2. Meja Kerja Custome

Pada dasarnya meja memiliki kesamaan hanya berbeda dari segi bentuk dan ukuran, meja custom desainnya sedikit memiliki kerumitan

sesuai permintaan umumnya digunakan pada meja direksi, customer service, dll

Gambar 4.3 Contoh Produk 2

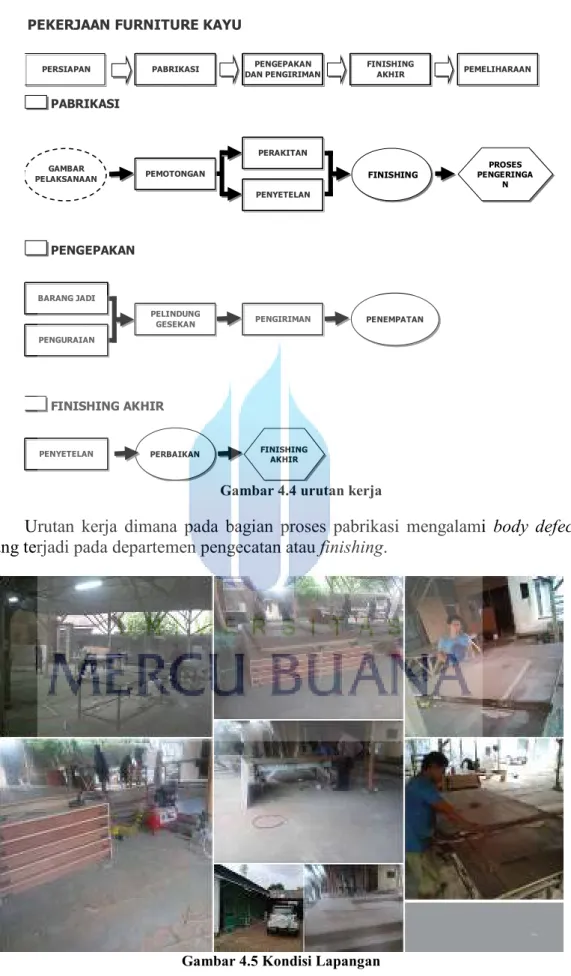

Dalam kesempatan ini proses produksi yang akan penulis bahas adalah proses Finishing. Dimana penulis telah melakukan pengamatan serta melihat proses secara langsung terhadap keadaan yang sebenarnya. Secara garis besar proses Finishing sendiri telah dijelaskan pada bagian sebelumnya. Dimana pada bagian Finishing atau pengecatan menggunakan sistem semprot dengan airgun, Proses yang penting agar hasil akhir memiliki daya tarik pada hasil akhir produk yang akan dijual.

Selanjutnya urutan-urutan kerja mulai dari pemotongan kayu, perakitan, pengecatan/pewarnaan dan yang lainnya :

PEKERJAAN FURNITURE KAYU PABRIKASI PENGEPAKAN FINISHING AKHIR PENYETELAN BARANG JADI PENGURAIAN PENGIRIMAN PERSIAPAN PABRIKASI PELINDUNG GESEKAN GAMBAR PELAKSANAAN PEMOTONGAN FINISHING AKHIR PEMELIHARAAN PERAKITAN PENYETELAN PENGEPAKAN DAN PENGIRIMAN PENEMPATAN PERBAIKAN FINISHING AKHIR FINISHING PROSES PENGERINGA N

Gambar 4.4 urutan kerja

Urutan kerja dimana pada bagian proses pabrikasi mengalami body defect

yang terjadi pada departemen pengecatan atau finishing.

Gambar 4.5 Kondisi Lapangan

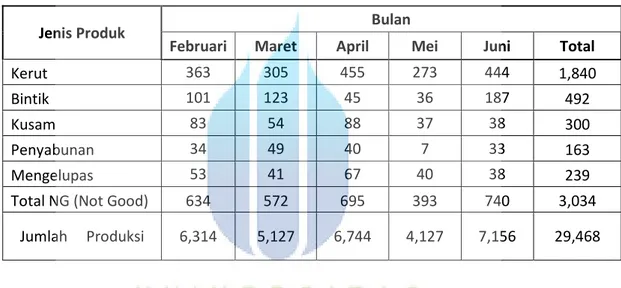

4.4 Pengumpulan Data

Sebelum membuat laporan ini penulis melakukan riset dari pengumpulang data yang diperlukan untuk mengetahui pemecahan masalah, Dimana untuk permasalahan yang akan diangkat yaitu mengenai kecacatan produksi berupa kusam yang terjadi pada proses Finishing atau pengecatan.

Dan untuk data-data kecacatan produk diperoleh berdasarkan pengamatan pengukuran langsung proses Finishing.

Tabel 4.1 Produksi periode Februari-Juni 2016

Jenis Produk Bulan

Februari Maret April Mei Juni Total

Kerut 363 305 455 273 444 1,840

Bintik 101 123 45 36 187 492

Kusam 83 54 88 37 38 300

Penyabunan 34 49 40 7 33 163

Mengelupas 53 41 67 40 38 239

Total NG (Not Good) 634 572 695 393 740 3,034 Jumlah Produksi 6,314 5,127 6,744 4,127 7,156 29,468

Dari jumlah total cacat prduk yang terjadi di periode Februari-Juni 2016. Kita dapat melihat masing-masing kontribusi cacat selama 5 bulan tersebut. Dan berikut hassil perhitungan penulis terhadap 4 jenis produk cacat.

Perhitungan :

• Data perhitungan NG Kerut :

• Data perhitungan NG bintik :

• Data perhitungaan NG kusam :

• Data perhitungan NG Penyabunan :

• Data perhitungan NG Mengelupas :

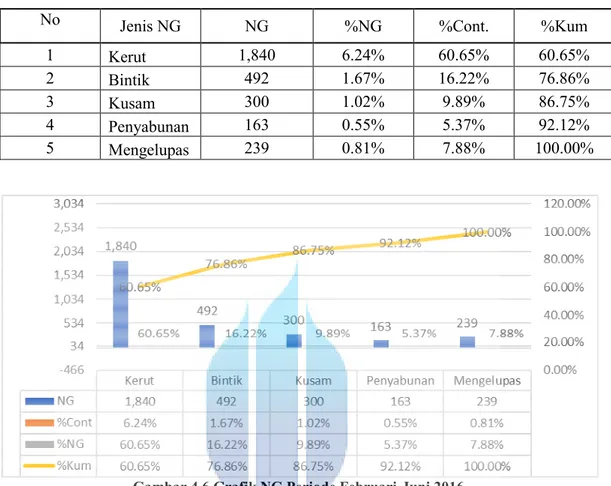

Berdasarkan hasil perhitungan diatas kita dapat mengetahui jenis 5 besar produk cacat / NG (Not Good) terbesar yang terjadi pada proses Painting / Pengecatan tersebut. Dan dengan diagram pareto kita dapat menggambarkan grafik beserta presentase kecacatannya dengan urutan dari jumlah jenis cacat terbanyak yaitu NG Kerut.

Table besar NG Periode Februari-Juni 2016

Tabel 4.2 Besar NG periode Februari-Juni 2016

No Jenis NG NG %NG %Cont. %Kum

1 Kerut 1,840 6.24% 60.65% 60.65%

2 Bintik 492 1.67% 16.22% 76.86%

3 Kusam 300 1.02% 9.89% 86.75%

4 Penyabunan 163 0.55% 5.37% 92.12%

5 Mengelupas 239 0.81% 7.88% 100.00%

Gambar 4.6 Grafik NG Periode Februari-Juni 2016

Dari data-data terlihat NG Kerut memiliki kontribusi yang cukup besar dalam presentase NG. Maka berdasarkan keputusan yang telah disepakati bahwa tema QCC nya adalah menurunkan NG kerut dan ditargetkan untuk dapat menurun kan NG kerut tersebut turun 1% Alasan penetapan target adalah sebagai berikut :

Spesific (Jelas) : Menurunkan NG kerut

Measurable (Terukur) : NG Kusam dari 6.24 % menjadi 1 % Archievable (Dapat Dicapai : Benchmark external NG kerut Reasonable (Beralasan) : NG kerut merupakan NG tertinggi Time Phased : Pertimbangan waktu pencapaian Oktober 2016

Setelah data sudah diperoleh dan di ketahui tema QCC nya adalah menurunkan NG kerut pada proses Painting. Maka data NG Painting yang diambil adalah data bulan Februari s/d Juni 2016

4.5 Pengolahan Data

Setelah mengetahui jenis-jenis kecacatan produk (NG) yang terjadi pada proses Painting furniture, selanjutnya pengolahan data produk cacat dengan menggunakan peta kendali (p). peta kendali (p) digunakan untuk mengetahui apakah cacat produk yang dihasilkan masih dalam batas yang disyaratkan. Perbandingan antara banyaknya cacat dengan semua pengamatan (yang diperhatikan banyaknya produk cacat).

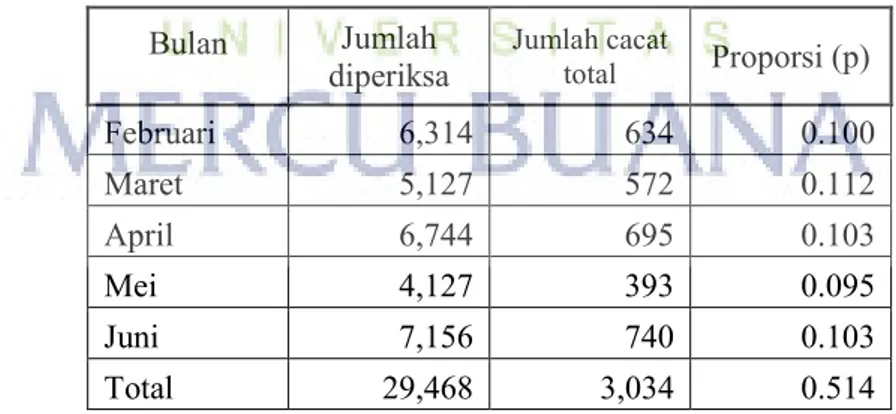

Perhitungan Untuk Grafik Total Cacat.

Untuk menentukan batas kendali atas (UCL) dan batas kendali bawah (LCL) maka diperlukan nilai rata-rata bagian cacat sebagai berikut :

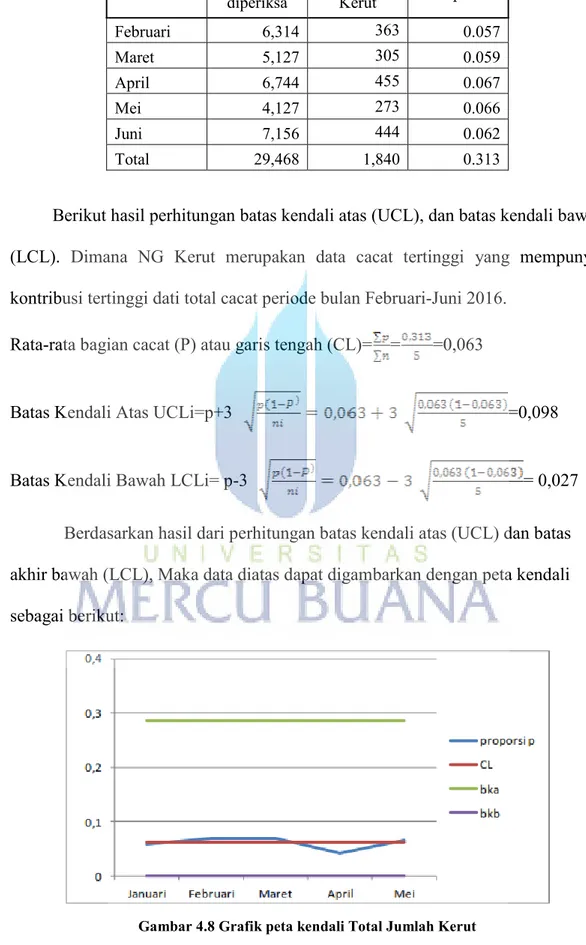

Tabel 4.3 Jumlah Total Cacat

Bulan Jumlah diperiksa Jumlah cacat total Proporsi (p) Februari 6,314 634 0.100 Maret 5,127 572 0.112 April 6,744 695 0.103 Mei 4,127 393 0.095 Juni 7,156 740 0.103 Total 29,468 3,034 0.514

Rata-rata bagian cacat (P) atau garis tengah (CL)= = =0,103

Batas Kendali Atas UCLi=p+3 =0,158

Berikut data hasil perhitungan batas kendali (UCL), Dan batas kendali bawah (LCL). Dimana data cacat ini diambil dari hasil pengambilan data bulan Februari-Juni 2016. Berdasarkan hasil dari perhitungan batas kendali ata (UCL) dan batas kendali bawah (LCL). Maka data diatas dapat digambarkan dengan peta kendali sebagai berikut :

Gambar 4.7 Grafik Total Cacat Februari-Juni 2016

Berdasarkan peta kendali diatas, terlihat data berada didalam batas kendali (in stastical control). Selanjutnya adalah menentukan batas kendali atas (BKA) dan batas kendali bawah (BKB) untuk jenis NG kerut.

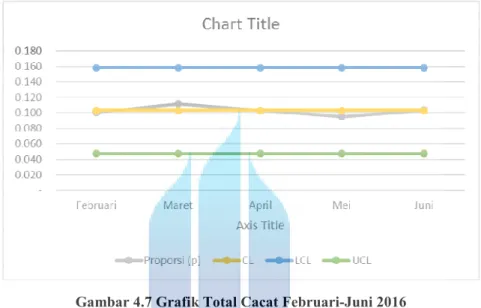

1) Perhitungan Untuk Grafik NG Kerut

Untuk menentukan batas kendali atas (UCL) dan batas kendali bawah (LCL) maka diperlukan nilai rata-rata bagian cacat sebagai berikut:

Tabel 4.4 Jumlah Total NG Kerut Februari-Juni 2016 Bulan Jumlah diperiksa Jumlah Kerut Proporsi Februari 6,314 363 0.057 Maret 5,127 305 0.059 April 6,744 455 0.067 Mei 4,127 273 0.066 Juni 7,156 444 0.062 Total 29,468 1,840 0.313

Berikut hasil perhitungan batas kendali atas (UCL), dan batas kendali bawah (LCL). Dimana NG Kerut merupakan data cacat tertinggi yang mempunyai kontribusi tertinggi dati total cacat periode bulan Februari-Juni 2016.

Rata-rata bagian cacat (P) atau garis tengah (CL)= = =0,063

Batas Kendali Atas UCLi=p+3 =0,098

Batas Kendali Bawah LCLi= p-3 = 0,027

Berdasarkan hasil dari perhitungan batas kendali atas (UCL) dan batas akhir bawah (LCL), Maka data diatas dapat digambarkan dengan peta kendali sebagai berikut:

2) Perhitungan Untuk Grafik NG Bintik

Untuk mnentukan batas kendali atas (UCL) dan batas kendali Bawah (LCL) maka diperlukan nilai rata-rata bagian cacat sebagai berikut :

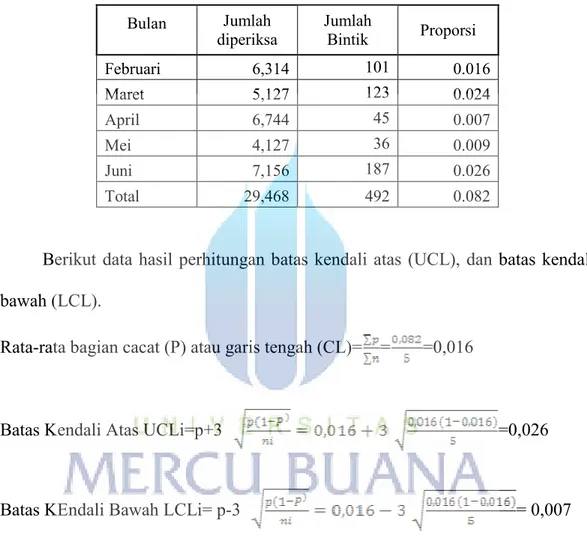

Tabel 4.5 Jumlah Total NG Bintik Februari-Juni 2016

Bulan Jumlah diperiksa Jumlah Bintik Proporsi Februari 6,314 101 0.016 Maret 5,127 123 0.024 April 6,744 45 0.007 Mei 4,127 36 0.009 Juni 7,156 187 0.026 Total 29,468 492 0.082

Berikut data hasil perhitungan batas kendali atas (UCL), dan batas kendali bawah (LCL).

Rata-rata bagian cacat (P) atau garis tengah (CL)= = =0,016

Batas Kendali Atas UCLi=p+3 =0,026

Batas KEndali Bawah LCLi= p-3 = 0,007

Berdasarkan hasil dari perhitungan batas kendali atas (UCL) dan batas kendali bawah (LCL) , maka data diatas dapat digambarkan dengan peta kendali sebagai berikut:

Gambar 4.9 Grafik peta kendali Total Jumlah Bintik

Dari data table dan gambar tersebut tampak bahwa seluruh data telah berada dalam batas kendali (in statistical control) sehingga tidak perlu dilakukan revisi.

3) Perhitungan Untuk Grafik NG Kusam

Untuk menentukan batas kendali atas (UCL) dan batas kendali bawah (LCL) maka diperlulkan nilai rata-rata bagian sebagai berikut:

Tabel 4.6 Jumlah Total NG Kusam Februari-Juni 2016

Bulan Jumlah diperiksa Jumlah Kusam Proporsi Februari 6,314 83 0.013 Maret 5,127 54 0.011 April 6,744 88 0.013 Mei 4,127 37 0.009 Juni 7,156 38 0.005 Total 29,468 300 0.051

Berikut data hasil perhitungan batas kendali atas (UCL), dan batas kendali bawah (LCL):

Batas Kendali Atas UCLi=p+3 =0,016

Batas KEndali Bawah LCLi= p-3 = 0,004

Berdasrkan hasil dari perhitungan batas kendali atas (UCL) dan batas kendali bawah (LCL) maka data diatas dapat digambarkan dengan peta kendali sebagai berikut:

Gambar 4.10 Grafik peta kendali Total Jumlah Kusam

Dari data table dan gambar tersebut terlihat bahwa semua data telah berada daam batas kendali (in statistical control) sehingga tidak perlu dilakukan revisi.

4) Perhitungan Untuk Grafik NG Penyabunan

Untuk menentukan batas kendali atas (UCL) dan batas kendali bawah (LCL) maka diperlukan nilai rata-rata bagian cacat sebagai berikut:

Tabel 4.7 Jumlah Total NG Penyabunan Februari-Juni 2016

Bulan Jumlah diperiksa Jumlah Penyabunan Proporsi Februari 6,314 34 0.005 Maret 5,127 49 0.010 April 6,744 40 0.006 Mei 4,127 7 0.002 Juni 7,156 33 0.005 Total 29,468 163 0.027

Berikut adalah data hasil perhitungan batas kendalii atas (UCL) dan batas kendali bawah (LCL):

Rata-rata bagian cacat (P) atau garis tengah (CL)= = =0,005

Batas Kendali Atas UCLi=p+3 =0,009

Batas KEndali Bawah LCLi= p-3 = 0,002

Berdasarkan hasil dari perhitungan batas kendali diatas (UCL) dan batas kendali bawah (LCL), maka data diatas dapat digambarkan dengan peta kendali sebagai berikut:

Gambar 4.11 Grafik peta kendali Total Jumlah Penyabunan

Dari data table dan gambar diatas dapat dilihat bahwa seluruh data telah berada dalam batas kendali (in statistical control) sehingga tidak perlu dilakukan revisi.

5) Perhitungan Untuk Grafik NG Mengelupas

Untuk menentukan batas kendali atas (UCL) dan batas kendali bawah (LCL) maka diperlukan nilai rata-rata bagian cacat sebagai berikut:

Tabel 4.8 Jumlah Total NG Mengelupas Februari-Juni 2016

Bulan Jumlah diperiksa Jumlah Mengelupas Proporsi Februari 6,314 53 0.008 Maret 5,127 41 0.008 April 6,744 67 0.010 Mei 4,127 40 0.010 Juni 7,156 38 0.005 Total 29,468 239 0.041

Berikut adalah data hasil perhitungan batas kendalii atas (UCL) dan batas kendali bawah (LCL):

Rata-rata bagian cacat (P) atau garis tengah (CL)= = =0,008

Batas Kendali Atas UCLi=p+3 =0,013

Batas KEndali Bawah LCLi= p-3 = 0,003

Berdasarkan hasil dari perhitungan batas kendali diatas (UCL) dan batas kendali bawah (LCL), maka data diatas dapat digambarkan dengan peta kendali sebagai berikut:

Gambar 4.12 Grafik peta kendali Total Jumlah Mengelupas

Dari data table dan gambar tersebut tampak bahwa seluruh data telah berada dalam batas kendali (in statistical control) sehingga tidak perlu dilakukan revisi.