I. PENDAHULUAN

Dalam kehidupan kita sehari-hari, peranan minyak adalah penting sekali. Yang mana semua kegiatan, baik itu yang dipakai langsung seperti bahan bakar kendaraan dan kebutuhan rumah tangga, maupun yang dipakai tidak langsung seperti untuk bahan bakar industri.

Indonesia sebagai negara berkembang mempunyai beberapa sumber minyak bumi yang cukup memadai, disamping untuk kebutuhan dalam negeri, ada juga yang diekspor dan menghasilkan devisa yang cukup besar bagi negara, walaupun untuk jenis-jenis minyak tertentu masih harus diimpor.

Minyak bumi atau Crude oil adalah suatu persenyawaan hidrokarbon dan turunannya yang dapat berupa fase gas, cair atau padatan.

Bagaimana sebenarnya minyak bumi itu tercipta, dan di mana pasti sumbernya. Kedua hal tersebut hingga kini masih merupakan rahasia bagi manusia. Berbagai usaha dan penelitian terus dilakukan oleh para ahli untuk menyingkapkan tabir rahasia tersebut. Kegiatan dalam rangkaian pencarian minyak adalah membuat peta topografi, penyelidikan geologi permukaan bumi dan geofisika, pengambilan sampel batu-batuan, penetapan lokasi pemboran, pemboran dan produksi.

Kegiatan pemboran memerlukan biaya yang sangat tinggi / mahal untuk biaya peralatan dan pembangunan prasarana lainnya.

Minyak bumi atau minyak mentah (Crude Oil) yang diperoleh dari sumur eksplorasi tidak bisa langsung dipakai sebagai bahan bakar atau sumber energi lainnya sebelum diolah terlebih dahulu.

Pertama-tama minyak bumi dikumpulkan dalam tangki penyimpanan sambil memisahkan gas dan air yang terbawa dari sumur. Kemudian minyak tersebut dipindahkan dengan melalui jaringan pipa atau dengan kapal tanker ke unit pengolahan. Kita sering mendengar nama-nama produk seperti minyak tanah, bensin, solar, LPG, oli atau pelumas dan lain-lainnya yang dipakai dalam kehidupan sehari-hari.

Minyak bumi diproses di unit pengolahan untuk mendapat bermacam-macam produk yang sesuai dengan syarat-syarat penggunaannya.

Pada tahap pengolahan pertama, minyak mentah tersebut dipisahkan sesuai dengan titik didih dalam pabrik penyulingan (Distilation Unit). Fraksi yang paling ringan adalah gas,

yang dapat dipakai sebagai bahan bakar, atau untuk diolah lebih lanjut. Fraksi kedua adalah nafta yang dapat dijadikan bahan dasar untuk bensin atau premium, atau bisa dipakai untuk bahan dasar industri petrokimia.

Fraksi ketiga, yang termasuk fraksi tengah (middle distilate), dapat dipakai sebagai bahan dasar untuk kerosine, bahan bakar pesawat jet, dan solar. Fraksi berikutnya adalah fraksi yang terberat, yang dinamakan residu, dapat dijadikan bahan dasar bahan bakar ketel uap atau untuk diolah lebih lanjut.

Pada umumnya pengolahan tahap pertama dianggap belum mencukupi syarat-syarat pemakaian, oleh karena itu perlu diolah lebih lanjut. Proses selanjutnya adalah distilasi hampa untuk residu, proses konversi (perengkahan, reformasi, alkilasi, polimerisasi), treating dan pencampuran (blending).

Proses pengolahan minyak bumi terdapat diberbagai negara maju atau negara berkembang. Di Indonesia, unit pengolahan minyak bumi yang dikelola oleh PT Pertamina adalah di Pangkalan Brandan, Dumai, Plaju/Sungai Gerong, Balongan, Cilacap, Balikpapan dan Sorong.

BAB II : MINYAK BUMI

2.1 Sejarah dan Terdapatnya Minyak

Minyak bumi atau minyak mentah, untuk selanjutnya disebut “crude oil” adalah suatu cairan emas hitam yang terdapat dalam perut bumi pada lapisan-lapisan tanah dari beberapa meter sampai ribuan meter.

Crude oil adalah suatu persenyawaan hidrokarbon yang dapat berupa fase gas, cair atau padatan.

Bagaimana sebenarnya minyak bumi itu tercipta, dan di mana pasti sumbernya. Kedua hal tersebut hingga kini masih merupakan rahasia bagi manusia. Berbagai usaha dan penelitian terus dilakukan oleh para ahli untuk menyingkapkan tabir rahasia tersebut, baik berdasarkan ilmu kimia, aktivitas radio maupun ilmu bakteri.

Menurut salah satu teori dari ahli geologi, terbentuknya crude oil adalah karena adanya plankton-plankton atau organisme kecil yang hidup di laut. Fosil-fosil yang mengendap di dasar laut dan tertimbun lapisan tanah secara terus-menerus. Karena proses alami dalam waktu ribuan tahun, plankton-plankton tersebut membentuk senyawa hidrokarbon.

Adanya perobahan geologi atau lapisan tanah mengakibatkan persenyawaan hidrokarbon tersebut sering berpindah atau bergeser, bahkan terjadi perembesan ke permukaan bumi.

Kegiatan dalam rangkaian pencarian minyak, pertama-tama didahului dengan membuat peta topografi dari wilayah yang akan diselidiki. Kemudian penyelidikan geologi permukaan bumi dan geofisika terhadap keadaan bumi di bawah tanah (penyelidikan seismik). Selanjutnya pengambilan sampel batu-batuan, dan penetapan lokasi pemboran.

Kegiatan pemboran memerlukan biaya yang sangat tinggi / mahal untuk biaya peralatan dan pembangunan prasarana lainnya.

Suatu usaha pemboran dikatakan berhasil bila terdapat indikasi –indikasi minyak berupa kepingan-kepingan batu atau tanah yang terbawa oleh lumpur dari dalam sumur ke atas permukaan.

Tahap pekerjaan selanjutnya adalah produksi. Minyak dan gas dialirkan atau dipompakan ke atas disalurkan ke pipa untuk ditampung di tempat yang sudah disediakan.

Di Sumatera Selatan, perembesan minyak pertama kali diketemukan di suatu tempat kira-kira 75 km dari Prabumulih pada tahun 1893. Dan baru pada tahun 1905 dilakukan eksploitasi oleh BPM. Selanjutnya diketemukan sumur minyak lainnya di daerah Riau, Sumatera Utara, Kalimantan Timur dan lain-lainnya.

Dengan adanya perkembangan teknologi, bukan saja di daratan, tetapi di lautanpun crude oil bisa diproduksi, seperti di lepas pantai Laut Jawa, Kalimantan Timur dan lain-lainnya.

Crude oil didapatkan dari perut bumi dengan jalan dipompakan atau keluar sendiri karena adanya tekanan gas yang besar di dalamnya.

Crude oil yang didapat dari sumur-sumur masih bercampur dengan air, garam-garaman, dan lumpur-sedimen. Banyaknya air dan zat lain tersebut biasanya tergantung dari sumur mana minyak tersebut diproduksi.

2.2 Pengertian dasar

a. Definisi, menurut ASTM D 4175 :

Crude Oil atau Crude Petroleum atau Minyak Bumi adalah suatu campuran

hidrokarbon yang terbentuk secara alamiah, pada umumnya dalam fasa cair, termasuk di dalamnya ada kandungan senyawa sulfur, nitrogen, oksigen, logam dan elemen lainnya.

b. Sifat visual :

- Crude Oil yang keluar dari berbagai sumur biasanya mempunyai sifat yang berbeda. Pada umumnya crude berwarna mulai dari kehijauan, hijau-coklat, coklat tua, sampai hitam gelap.

- Konsistensi crude pada suhu kamar adalah mulai dari cairan yang mudah mengalir sampai yang sangat kental, dan sampai berbentuk semi solid atau solid (padatan).

- Crude mempunyai bau yang kharakteristik, ada yang aromatis dan ada yang berbau tidak enak (merangsang).

2.3 Komposisi Crude Oil

Perbedaan appearance dan sifat-sifat crude karena adanya perbedaan komponen atau struktur molekul dan senyawa kimia yang terkandung di dalamnya.

Persenyawaan kimia dalam Minyak Bumi :

• Senyawa yang dikehendaki adalah senyawa hidrokarbon ( HC, C1 - C60) : Parafin, Naften dan Aromat.

• Senyawa yang tidak dikehendaki adalah senyawa non hidrokarbon, seperti senyawa sulfur, nitrogen, oksigen, logam dan garam-garaman.

Senyawa non hidrokarbon dikatakan sebagai senyawa pengganggu (impurities), oleh sebab itu harus dihilangkan atau diturunkan kadarnya.

Proses untuk menghilangkan impurities disebut proses treating. Susunan kimia dari crude terdiri dari unsur-unsur :

- Karbon (C) : 83 – 87 %

- Hidrogen (H) : 10 – 14 % - Sulfur (S) : 0.05 – 6.0 % - Oksigen (O) : 0.05 – 1.5 % - Nitrogen (N) : 0.01 – 1.0 %

Sedangkan logam-logam yaitu Vanadium (V), Nikel (Ni), Besi, (Fe), Chrom (Cr), dan lain-lainnya, yang jumlahnya < 0.02 %.

Di dalam crude terdapat juga garam-garaman, pada umumnya bisa larut dalam air seperti NaCl, MgCl2, CaCl2 dan lain-lainnya yang disebut Salt Water.

Untuk mengetahui unsur-unsur tersebut di atas, crude harus dianalisa dan dievaluasi di laboratorium perminyakan.

Perbedaan struktur molekul dari senyawa hidrokarbon antara lain disebabkan oleh : a. ukuran molekul : perbandingan banyaknya karbon dan hydrogen

b. tipe molekulnya : susunan unsur karbon dan hydrogen

Menurut susunan molekulnya, golongan senyawa hidrokarbon dikelompokkan sbb : a. Parafinik (Alkana) : CnH2n+2

Adalah persenyawaan hidrokarbon jenuh dengan rantai atom C terbuka, contohnya : CH4 = metana C9H20 = nonana

C2H6 = etana C10H22 = dekana

C3H8 = propana C11 H24 = undekana

C4H10 = butana C16 H34 = heksadekana (setana)

C5H12 = pentana C20 H42 = eikosana

C7H16 = heptana C60 H122 = heksakontana

C8H18 = oktana C61 H124 = doheksakontana

Terdiri dari normal parafin dan parafin cabang (isomer) b. Naftenik (Sikloparafin) : CnH2n

Adalah persenyawaan hidrokarbon jenuh dengan rantai atom C tertutup, contohnya : C3H6 = siklo propana C5H10 = siklo pentana

C4H8 = siklo butana C6H12 = siklo heksana

Terdiri dari normal naften (mononaften dan polinaften) dan naften cabang c. Aromatik : CnH2n-6

Adalah persenyawaan hidrokarbon jenuh dengan satu inti benzena atau lebih, contohnya :

C6H6 = benzena

C8H10 = naftalena

C6H5CH3 = metil benzena

C6H5CH2CH3 = etil benzena

Terdiri dari normal benzena (monobenzena, monoaromat dan polibenzena, poliaromat) dan benzena cabang.

d. Olefin : CnH2n

Adalah persenyawaan hidrokarbon tidak jenuh dengan rantai atom C terbuka yang dalam struktur molekulnya terdapat ikatan rangkap dua diantara dua atom C yang berdekatan. Contohnya :

C2H4 = etilena

C3H6 = propilena

C4H8 = butilena

Hidrokarbon tidak jenuh terdiri dari normal olefin dan olefin cabang alkil.

Senyawa olefin biasanya tidak ada dalam minyak bumi, karena susunan komponen tersebut tidak stabil.

Sifat, susunan atau komposisi kimia dalam crude memegang peranan untuk merencanakan tipe unit pengolahan yang dipersiapkan serta produk apa saja yang dapat dihasilkan.

a. Paraffinic Crude :

- Susunan hidrokarbonnya bersifat parafinik, mengandung kadar parafin wax yang tinggi dan sedikit mengandung komponen asphaltic.

- Menghasilkan bensin dengan kualitas kurang baik karena mempunyai angka oktan yang rendah

- Menghasilkan kerosine, solar dan wax yang bermutu baik. b. Naphthenic Crude :

- Mempunyai berat jenis yang tinggi

- Susunan hidrokarbonnya bersifat naftenik, sedikit sekali mengandung kadar parafin dan mengandung komponen asphaltic.

- Menghasilkan bensin dengan kualitas baik karena mempunyai angka oktan yang tinggi

- Menghasilkan kerosine yang kurang baik, solar bersifat medium sampai kurang baik.

- Dapat diproses untuk pembuatan asphalt dan fuel oil c. Mixed base :

- Mempunyai berat jenis diantara kedua jenis tersebut diatas

- Susunan hidrokarbonnya mengandung parafinik, naftenik dan aromatik.

- Tipe minyak ini dapat diproses menjadi berbagai jenis produk minyak, tergantung dari tipe unit pengolahannya.

Fraksi-fraksi dalam crude sering mengandung komponen-komponen dari tipe campuran, antara lain sebagai naften atau aromatik dengan rantai samping parafin yang panjang. Beberapa crude mengandung aromatik dalam fraksi ringannya, tetapi banyak mengandung parafin dalam fraksi beratnya.

Selain mengandung fraksi-fraksi yang bisa didistilasi untuk mendapatkan bahan bakar, di dalam crude terdapat fraksi yang tidak bisa didistilasi walaupun dengan proses pada tekanan rendah.

Fraksi yang tidak bisa didistilasi ini memiliki berat molekul > 2000, dan dibedakan berdasarkan kelarutan terhadap pelarut tertentu, yaitu :

Maltenes :

- senyawa ini larut dalam normal Heptane - memiliki struktur parafinik.

- Senyawa ini tidak larut dalam n-Heptane, tetapi larut dalam Benzene

- memiliki struktur aromatik dengan kadar carbon tinggi dan hidrogen rendah - menyebabkan crude dan produk residu berwarna gelap

2.4 Impurities

Impurities adalah merupakan kandungan yang tidak diinginkan, yang dapat merusak atau meracuni unit proses pengolahan maupun dalam penggunaan BBM.

Impurities dalam crude seperti S, N, O, logam dan garam-garaman terdapat dalam seluruh fraksi minyak, tetapi konsentrasinya meningkat ke arah fraksi berat.

Walaupun kandungan impurities dalam minyak relatif kecil, tetapi pengaruhnya cukup berarti. Kandungan asam dan merkaptan bersifat korosif.

Adanya sodium, vanadium dan nickel dapat merusak katalis dalam proses pengolahan. Dan pada finish products adanya impurities dapat menyebabkan off spec produk tersebut.

Senyawa Sulfur (Sulphur, belerang) :

Senyawa sulfur terdapat dalam semua fraksi minyak, meskipun konsentrasinya berbeda. Umumnya minyak dengan berat jenis lebih besar mengandung senyawa sulfur yang lebuh besar pula.

Senyawa sulfur bersifat korosif dan baunya tidak sedap. Contohnya :

- H2S (Hydrogen Sulphide) berbentuk gas

- CH3SH (Methantiol) berbentuk gas

- Mercaptane Sulphur : R-SH, dari C2 sampai C5 terdapat dalam fraksi gasoline

sampai solar.

- Thiofan dan Thiofen : sulfur yang terikat senyawa siklo dengan C5

- Disulfide RSR, Disulphide RSSR, dan lain-lainnya. Senyawa Nitrogen, N :

Senyawa Nitrogen biasanya terdapat dalam struktur aromatik, yang makin besar konsentrasinya dengan semakin beratnya fraksi dalam crude.

Senyawa nitrogen menyebabkan warna gelap kehijauan pada crude, merupakan racun terhadap katalis, dan mengakibatkan warna yang tidak stabil pada produk kerosine atau avtur, walaupun dapat menaikkan angka oktan pada produk gasoline. Contoh : senyawa pyridine dan Quinoline

Senyawa Oksigen, O :

Di dalam minyak senyawa oksigen biasa berbentuk resin, phenol dan asam organik. Resin menyebabkan ductility asphalt yang baik, tetapi tidak diinginkan dalam produk medium distilat.

Sedangkan asam organik / phenol mempunyai sifat korosif dan bau yang tidak sedap. Asam organik biasanya dalam bentuk senyawa asam naftenik. Phenol dapat juga sebagai anti oksidan.

Salah satu contoh hasil analisa minyak mentah dari suatu lapangan di daerah Sumatra Selatan.

2.5 Klasifikasi Minyak Bumi

Sifat atau kharakteristik minyak bumi yang didapat dari berbagai sumur produksi di setiap daerah atau negara tidak sama. Hal ini tergantung dari berat jenis, komposisi dan kandungan yang tidak diinginkan.

Tujuan klasifikasi minyak bumi :

untuk mengetahui komponen hidrokarbon dalam minyak bumi untuk menentukan nilai transaksi

untuk perencanaan dalam proses pengolahan minyak. Jenis klasifikasi minyak bumi dikelompokkan berdasarkan : 1. Specific Gravity 2. Sifat penguapan 3. Kadar belerang 4. Faktor KUOP 5. Bureau of Mines 6. Indeks Korelasi

7. Viscosity Gravity Constant

2.5.1 Klasifikasi minyak bumi menurut berat jenis (Specific Gravity)

Specific Gravity 60/60 °F atau Density (berat jenis) dari crude adalah salah satu sifat yang penting. Specific gravity dipakai untuk konversi berat – volume yang dipakai untuk menentukan nilai transaksi.

Umumnya semakin ringan suatu crude, atau specific gravity kecil, semakin banyak mengandung fraksi ringannya, dan harganya semakin mahal.

Klasifikasi crude berdasarkan specific gravity adalah sebagai berikut : a. Light Crude oil (m. bumi ringan) SG < 0.830 b. Light Medium Crude oil (m. bumi medium ringan) SG 0.830 – 0.850 c. Heavy Medium Crude oil (m. bumi medium berat) SG 0.850 – 0.865 d. Heavy Crude oil (minyak bumi berat) SG 0.865 – 0.905 e. Very Heavy Crude oil (m. bumi sangat berat) SG > 0.905 2.5.2 Klasifikasi minyak bumi menurut sifat penguapan

Sebagai ukuran klasifikasi ini adalah jumlah komponen fraksi ringan dalam crude, yaitu volume fraksi minyak yang dihasilkan dari distilasi sampai suhu uap 300 °C.

Dari ketentuan ini crude digolongkan sebagai berikut :

a. Light Oil (Crude ringan) : komponen ringan > 50 % volume b. Medium Oil (Crude sedang) : komponen ringan 20 - 50 % volume c. Heavy Oil (Crude berat) : komponen ringan < 20 % volume 2.5.3 Klasifikasi minyak bumi menurut kandungan Belerang

Kadar belerang (Sulphur, sulfur) dalam crude adalah suatu sifat yang penting, karena belerang dan persenyawaanya bersifat korosif. Keberadaannya sulfur dalam minyak tidak dikehendaki, maka harus dibebaskan dalam proses pengolahannya, seperti proses treating untuk mendapatkan produk BBM yang low sulfur .

Klasifikasi crude berdasarkan kadar sulfur (ASTM D 1552) sebagai berikut : a. Low Sulphur Oil (Sweet Crude) : kadar belerang < 0.1 % berat

b. Medium Sulphur Oil : kadar belerang 0.1 – 2 % berat c. High Sulphur Oil (Sour Crude) : kadar belerang > 2 % berat 2.5.4 Klasifikasi minyak bumi berdasarkan faktor kharakteristik KUOP

Pada tahun 1935 Watson, Nelson dan Murphy dari Lembaga Penelitian Universal Oil Products Co (UOP) telah menganalisa bermacam-macam crude dari lapangan di Amerika.

Dari hasil penelitian :

- Melakukan pengujian distilasi ASTM D 86 - Melakukan pengujian SG 60/60 °F

- Menghitung KUOP (Characterization Factor KUOP) dengan rumus :

KUOP = 3√Tb / ρ atau

Di mana :

KUOP = Characteristic function

Tb = Titik didih rata-rata dari ASTM Distilasi pada 10., 30, 50, 70 dan 90 %

volume distilat dalam derajat Rankine (°R = °C + 460) ρ = Specific Gravity @ 60/60 °F F 60/60 SG T K 3 o

Klasifikasi crude berdasarkan KUOP adalah sebagai berikut :

a. Paraffinic : KUOP = 12.1 – 13.0

b. Intermediate : KUOP = 11.5 – 12.1

c. Naphtenic : KUOP = 10.5 – 11.5

d. Aromatic : KUOP = 10.0 – 10.5

2.5.5 Klasifikasi minyak bumi menurut US Bureau of Mines

Pada tahun 1937 Lane dan Garton dari Departemen Pertambangan Amerika (US Bureau of Mines) menyatakan bahwa kurang tepat jika menetapkan klasifikasi minyak bumi dengan satu macam chemical group, seperti paraffinic atau naphthenic saja. Karena pada hakekatnya dalam crude terdapat beberapa persenyawaan kimia dari hidrokarbon. US Bureau of Mines menggolongkan crude menurut perbandingan kadar komponen paraffin, naphthen atau aromat pada fraksi-fraksi destilat.

Penetapannya sebagai berikut : crude didistilasi (Hempel Distillation) pada tekanan atmosfer sampai suhu 275 °C, kemudian diteruskan dengan distilasi vakum pada tekanan 40 mm Hg hingga mencapai suhu 300 °C.

Klasifikasi berdasarkan berat jenis °API Gravity @ 60 °F dari dua fraksi kunci, yaitu : - Key Fraction I adalah fraksi destilat 250 – 275 °C pada distilasi tekanan atmosfer - Key Fraction II adalah fraksi destilat 275 – 300 °C pada dist. tek vakum 40 mm Hg. Berat jenis dari Key fraction I mengindikasikan kharakteristik dari fraksi ringan, dan berat jenis dari Key fraction II mengindikasikan kharakteristik dari fraksi beratnya. Tipe Hidrokarbon KF-I, °API Gravity 60°F KF-II, °API Gravity 60°F

Paraffinic – Paraffinic ≥ 40 ≥ 30 Paraffinic – Intermediate ≥ 40 20 - 30 Paraffinic – Naphthenic ≥ 40 ≤ 20 Intermediate – Paraffinic 33 - 40 ≥ 30 Intermediate – Intermediate 33 - 40 20 - 30 Intermediate – Naphthenic 33 - 40 ≤ 20 Naphthenic – Paraffinic ≤ 33 ≥ 30 Naphthenic – Intermediate ≤ 33 20 - 30 Naphthenic – Naphthenic ≤ 33 ≤ 20

2.5.6 Klasifikasi minyak bumi berdasarkan Indeks Korelasi Cara penetapan :

- Melakukan pengujian SG 60/60 °F minyak bumi

- Melakukan distilasi ASTM D 86, kemudian hitung rata-rata titik didihnya - Menghitung Indeks Korelasi dengan rumusan :

CI = (473,7 G – 456,8) + (48.640 / T) dimana

G = SG 60/60 °F

T = rata-rata titik didih, °Kelvin Hasil pengujian diklasifikasikan atas : Correlation Index Klasifikasi

CI = 0 HC seri normal parafin CI = 100 HC benzena

CI = 0 – 15 HC dominan dalam fraksi : parafinik

CI = 15 – 50 HC dominan dalam fraksi : naftenik atau campuran finik, naftenik dan aromatik

CI 50 HC dominan dalam fraksi : aromatik

2.5.7 Klasifikasi minyak bumi berdasarkan Viscosity Gravity Constant (VGC) Cara penetapan :

- Melakukan pengujian SG 60/60 °F minyak bumi - Melakukan pengujian viscosity Saybolt

- Menghitung VGC dengan rumusan : VGC =

dimana : G = SG 60/60 °F

V = viscosity pada 200 °F (99 °C), SSU Hasil pengujian diklasifikasikan atas :

VGC Klasifikasi 0,800 – 0,840 Hidrokarbon Parafinik 0,840 – 0,876 Hidrokarbon Naftenik 0,876 – 1,000 Hidrokarbon Aromatik 38) (V log 10 38) (V log 1,0752 G 10

2.6 Evaluasi Minyak Bumi

Tujuan :

Menentukan potensi minyak bumi sebagai bahan baku kilang minyak untuk menghasilkan fraksi yang dikehendaki.

Potensi ditunjukkan oleh jumlah fraksi terbanyak yang dinyatakan sebagai % volume perolehan (% vol. recovery) yang dihasilkan dari suatu distilasi Hempel atau distilasi TBP (True Boilling point).

Cakupan evaluasi meliputi :

1. Pengujian/analisis sifat umum minyak bumi, yaitu sesuai dengan tipe analisis (A, B, C, D)

2. Distilasi TBP (True Boiling Point), yaitu pemotongan suhu untuk memperoleh fraksi

3. Kurva distilasi, yaitu kurva yang digunakan untuk mengetahui potensi minyak bumi dalam menghasilkan fraksi yang dikehendaki

4. Prediksi sifat fraksi (SG, flash point, viskositas, pour point, kadar sulfur, dll) 2.6.1 Distilasi TBP (True Boiling Point)

Umum :

1. Biasa disebut peralatan distilasi TBP ( 4 m) , jumlah sampel : 4 – 30 liter. 2. Alat ini bekerja pada 2 (dua) tekanan, yaitu :

tekanan atmosfir, sampai suhu 300 °C, untuk fraksi ringan yaitu gas sampai fraksi kerosene

tekanan vakum (10 atau 40 mm Hg), suhu di atas 300 °C, untuk fraksi berat yaitu fraksi minyak solar

Prinsip kerja :

Memisahkan komponen – komponen hidrokarbon dalam minyak bumi berdasarkan atas perbedaan titik didih

Komponen yang tergabung dalam suatu trayek titik didih (range boiling point) disebut fraksi minyak bumi

Kegunaan :

Untuk menentukan kondisi operasi kilang (variabel proses, yaitu kecepatan alir, suhu, tekanan, karakteristik umpan)

Mutu produk yang dihasilkan 2.6.2 Tipe analisis evaluasi minyak bumi

Terdapat 4 (empat) jenis tipe analisis evaluasi minyak bumi : 1. Tipe A (tipe analisis cepat)

2. Tipe B (tipe analisis sederhana) 3. Tipe C (tipe analisis sedang) 4. Tipe D (tipe analisis lengkap)

Tipe A (tipe analisis cepat) Tujuan :

Memberikan informasi sehubungan dengan minyak bumi yang baru diketemukan.

Pengujian meliputi :

1. Pengujian sifat umum minyak bumi 2. Klasifikasi minyak bumi

Tipe B (tipe analisis sederhana) Tujuan :

Memberikan informasi tentang potensi minyak bumi sehubungan dengan minyak bumi yang baru diketemukan.

Pengujian meliputi :

1. Pengujian sifat umum minyak bumi 2. Klasifikasi minyak bumi

3. Distilasi TBP narrow cut (hanya sampai fraksi kerosene)

Tipe C (tipe analisis sedang) Tujuan :

Memberikan informasi tentang potensi minyak bumi sehubungan dengan minyak bumi yang sedang diproduksi maupun yang dipasarkan.

Pengujian meliputi :

1. Pengujian sifat umum minyak bumi

2. Klasifikasi minyak bumi Distilasi TBP narrow cut (hanya sampai fraksi kerosene) dan wide cut (sampai fraksi minyak solar)

Tipe D (tipe analisis lengkap) Tujuan :

Memberikan informasi tentang potensi minyak bumi sehubungan dengan minyak bumi akan diolah.

Pengujian meliputi :

1. Pengujian sifat umum minyak bumi 2. Klasifikasi minyak bumi

3. Distilasi TBP narrow cut (hanya sampai fraksi Kerosene) dan wide cut (sampai fraksi minyak solar)

4. Analisis fraksi – fraksi dari TBP

BAB III : PRODUK HASIL MINYAK

3.1 Produk Hasil Minyak Bumi

Minyak bumi atau minyak mentah (Crude Oil) yang diperoleh dari sumur eksplorasi tidak bisa langsung dipakai sebagai bahan bakar atau sumber energi lainnya, tetapi harus diproses dahulu melalui suatu unit pengolahan untuk mendapat bermacam-macam produk yang sesuai dengan syarat-syarat penggunaannya.

Di Indonesia, unit pengolahan minyak yang dikelola oleh PT Pertamina (Persero) ada di Pangkalan Brandan, Dumai, Plaju/Sungai Gerong, Balongan, Cilacap, Balikpapan dan Sorong.

Produk minyak bumi selain untuk bahan bakar, ada juga untuk keperluan lainnya, seperti minyak pelumas, asphalt, refrigeran, dan solvent.

Secara umum produk minyak yang dihasilkan oleh PT Pertamina (Persero) digolongkan sebagai berikut :

- Bahan Bakar Minyak - Bahan Bakar Khusus - Non BBM dan Petrokimia - Gas dan Produk lain I. Bahan Bakar Minyak :

1. Premium / Bensin 2. Kerosine / M. Tanah

3. Solar / HSD dan Pertamina Bio Solar 4. Minyak Diesel / IDF

5. M. Bakar / Fuel Oil II. Bahan Bakar Khusus :

1. Aviation Gasoline (Avgas) 2. Aviation Turbin Fuel (Avtur) 3. Pertamax RON 92

4. Pertamax Plus RON 95 5. Pertamina Dex

III. Non BBM : 1. Green Cokes

2. Solvent : SBP, LAWS, Minarex

3. Minyak Pelumas : Mesran, Prima XP, Fastron, Enduro, dll. 4. Wax IV. Petrokimia 1. Polytam 2. PTA 3. Paraxylene 4. Benzene V. Produk Gas 1. LPG 2. LNG 3. Musicool VI. Lain-lain :

1. Medium Naphtha, LOMC

2. LSWR, Residue, Decant Oil, HVGO 3. Sulphur.

3.2 Spesifikasi Produk Bahan Bakar

Spesifikasi adalah seperangkat ketentuan persyaratan, batasan mengenai sifat-sifat fisika dan kimia suatu bahan, yang diukur dari parameter tertentu dengan metoda uji dan peralatan baku (standar), dengan memuat batasan minimum dan maksimumnya.

Spesifikasi biasanya dituangkan dalam SK atau issue yang dibuat oleh Pemerintah atau badan – badan seprofesi, atau kesepakatan antara produsen dan konsumen. Di Indonesia yang berwenang mengeluarkan spesifikasi untuk produk yang berkaitan dengan migas adalah Pemerintah melalui Dirjen Migas.

Tujuan utama adanya spesifikasi ini adalah untuk melindungi keselamatan konsumen baik terhadap orang, pengguna maupun peralatan yang digunakan.

3.3 KEROSINE

Salah satu bahan bakar yang dipakai oleh sebagian masyarakat adalah minyak tanah atau kerosine. Produk ini banyak dipakai sebagai bahan bakar rumah tangga dan juga sebagai lampu penerangan di daerah tertentu.

Dalam penggunaannya kerosine harus aman dan tidak menimbulkan bahaya keracunan akibat hasil pembakarannya.

Untuk melindungi konsumen agar kerosine yang dipakai sesuai dengan kebutuhan, maka pemerintah melalui Dirjen Migas mengeluarkan Surat Keputusan No. 17.K/72/DJM/1999 tanggal 16 April 1999 tentang spesifikasi dari bahan bakar jenis Minyak Tanah.

3.3.1 Proses pembuatan Kerosine

Kerosine terutama dihasilkan melalui proses pemisahan fisik (primary process) yaitu fraksinasi minyak bumi di unit. Di unit crude distiller fraksi kerosine dihasilkan berupa produk LKD (Light Kerosine Distillate) dan HKD (Heavy Kerosine Distillate), yang kemudian crude distiller diblending untuk mendapatkan produk jadi berupa kerosine. Melalui proses konversi kimia (secondary process), kerosine dihasikan dari unit

hydrocracker.

3.3.2 Proses Treating pada Produk Kerosine

Di dalam minyak bumi terdapat persenyawaan kimia lain yang sangat berpengaruh terhadap mutu dari hasil-hasil minyak bumi itu, sehingga merugikan dalam proses pemasaran maupun pemakaiannya. Senyawa-senyawa yang merugikan properti tersebut yang disebut dengan impurities, harus diminimalisir atau mungkin dihilangkan dari produk olahan minyak bumi.

Impuritis yang terdapat pada produk kerosine biasanya dalam bentuk persenyawaan sulfur yang dapat dihilangkan dengan cara pencucian dengan soda kaustik, selain itu kandungan senyawa hidrokarbon aromatik juga harus dibatasi.

Senyawa sulfur dalam produk kerosine dapat menyebabkan kandungan jelaga yang berlebihan yang dihasilkan dari proses pembakaran, sedangkan persenyawaan aromatik menyebabkan turunnya nilai smoke point dan hasil pembakaran sebagai bahan bakar

rumah tangga ataupun bahan bakar lampu penerangan menjadi jelek (menimbulkan asap).

3.3.3 Sifat Kritikal pada Produk Kerosine

Kerosine adalah fraksi minyak yang lebih berat dari motor gasoline dan lebih ringan dari fraksi solar, mempunyai trayek didih antara 150 – 300 ºC.

Dalam pemakaiannya sebagai bahan bakar rumah tangga atau minyak lampu, sifat-sifat yang harus dipenuhi antara lain :

a. Sifat Umum :

Sifat umum bahan bakar kerosine sangat erat hubungannya dengan pemuatan, kontaminasi, material balance, dan transaksi jual beli.

Sifat umum kerosine sesuai spesifikasi, ditunjukkan dalam pengujian : - Specific Gravity 60/60 ºC, ASTM D 1298

- Density at 15 ºC, ASTM D 1298 b. Sifat Pembakaran :

Pada pembakaran dengan sumbu, kerosine harus memberi api yang baik dan tidak memberi asap, yang sebetulnya hasil pembakaran yang tidak sempurna dan terdiri dari butir-butir arang yang halus. Jadi kerosine tidak boleh mengandung bahan yang sulit terbakar sempurna. Sifat mutu pembakaran Kerosine sesuai spesifikasi, ditunjukkan pada pengujian :

- Smoke Point, ASTM D 1322 - Char Value, IP-10

c. Sifat Penguapan :

Daya menguap termasuk sifat penting dalam penggunaan kerosine, kerosine harus cukup mudah menguap sehingga mudah dinyalakan di waktu dingin. Kerosine harus stabil dan tidak mudah rengkah dalam penguapan sehingga tidak menimbulkan endapan yang menyebabkan kebuntuan. Sifat penguapan dari kerosine sesuai spesifikasi, ditunjukkan pada pengujian :

- Distilasi, ASTM D 86 - Flash Point, IP-170 d. Sifat Pengkaratan :

Kerosine sebagai bahan bakar tidak boleh bersifat korosif. Unsur-unsur dalam kerosine sebagai penyebab terjadinya karat antara lain senyawa sulfur, dapat berupa hirogen sulfida, merkaptan, dan tiofena. Terdapatnya persenyawaan sulfur dalam

kerosine, disamping bersifat korosif juga menyebabkan menurunnya nilai panas pembakaran (nilai kalori).

Sifat pengkaratan kerosine sesuai spesifikasi, ditunjukkan pada pengujian: - Sulfur Content, ASTM D 1266

- Copper Strip Corrosion, ASTM D 130 e. Sifat Kebersihan

Sifat kebersihan kerosine berhubungan dengan ada atau tidaknya kotoran dalam kerosine, sebab kotoran ini akan berpengaruh terhadap pembakaran. Kerosine sebagai bahan bakar diharapkan tidak mengeluarkan banyak asap, tidak membahayakan atau mengakibatkan pencemaran.

Sifat kebersihan kerosine sesuai spesifikasi, ditunjukkan pada pengujian : - Sulfur Content, ASTM D 1266

f. Sifat Keselamatan :

Sifat keselamatan kerosine meliputi keselamatan di dalam pengangkutan, penyimpanan, dan penggunaan. Kerosine harus memiliki salah satu sifat keselamatan, yaitu bahwa kerosine tidak terbakar akibat terjadi loncatan api. Bila kerosine terlalu mudah menguap, akan menaikkan tekanan sehingga menyebabkan terjadinya ledakan. Di samping itu, kemudahan menguap akan menurunkan titik nyala.

Sifat keselamatan kerosine sesuai spesifikasi, ditunjukkan pada pengujian: - Flash Point Abel, IP-170

3.3.4 Parameter dan interpretasi analisis Kerosine 1. Density, ASTM D 1298/ IP-160

a. Pengertian :

- Density adalah perbandingan dari berat persatuan volume suatu bahan pada suhu tertentu, contohnya kg/m3 pada suhu 15/4 C.

- Specific Gravity adalah perbandingan berat contoh minyak dengan berat air pada volume yang sama dan pada kondisi suhu tertentu, misalnya pada 60 F. Specific gravity tidak mempunyai satuan.

b. Garis besar metode :

- Sebuah hidrometer yang sesuai dicelupkan kedalam sampel minyak dalam silinder.

- Kemudian baca skala pada hidrometer dan ukur suhu minyak dengan termometer. Catat sebagai observed.

- Selanjutnya density/specific gravity dapat dikoreksi pada suhu standar dengan tabel (ASTM D1250)

c. Tujuan pemeriksaan Density :

Untuk mencari hubungan berat-volume, yang berguna untuk penentuan nilai transaksi/harga.

d. Interpretasi hasil pengujian :

Bila diperoleh hasil uji lebih besar dari spesifikasinya, kerosine tersebut : - Terkontaminasi oleh fraksi yang lebih berat, misalnya solar.

- Mengandung senyawa naften dan aromat tinggi, sehingga pada pembakaran menyebabkan timbulnya asap yang berlebih.

2. Bila hasil pengujian lebih rendah dari spesifikasinya, kerosine tersebut : - Terkontaminasi oleh produk yang lebih ringan, misalnya bensin.

- Mengandung senyawa parafin dan iso parafin tinggi, berarti kerosine tersebut mudah menguap sehingga dapat mengakibatkan terjadinya ledakan.

2. Flash Point, IP-170 / ASTM D 56, D 3828 a. Pengertian :

Titik nyala adalah suhu terendah dimana bahan bakar apabila dipanaskan telah memberikan campuran uapnya yang cukup perbandingan dengan udara, sehingga akan menyala sekejap bila diberi api kecil.

b. Garis besar metode :

- Sample dalam jumlah tertentu dipanaskan perlahan-lahan dalam mangkok tertutup pada alat.

- Secara periodik buka jendela mangkok dan diberi api kecil - Catat suhu dimana terjadi nyala sekejap pada uap minyak. c. Kegunaan :

- Untuk mengetahui kecenderungan bahan bakar mudah menguap dan kemudahan terbakar

- merupakan indikasi adanya kontaminasi

- merupakan sifat penting untuk keselamatan pada saat penyimpanan dan penanganan bahan bakar (storage & handling).

d. Interpretasi hasil pengujian :

Pada spesifikasi kerosine, titik nyala Abel minimum 38 °C. Bila pada hasil pengujian diperoleh nilai lebih kecil, menunjukkan bahwa kerosine terkontaminasi oleh fraksi yang lebih ringan sehingga mempunyai nilai flash point yang rendah.

3. Smoke Point, ASTM D 1322 / IP-57 a. Pengertian :

Smoke point adalah tinggi nyala api maksimum dari bahan bakar tanpa menimbulkan asap pada kondisi tertentu.

b. Garis besar metode :

- Sejumlah sample dinyalakan dalam sistem lampu khusus (smoke point). - Kemudian tinggi nyala api maksimum dapat diukur pada skala (mm). c. Kegunaan :

- Sebagai gambaran banyaknya aromat yang terkandung dalam minyak - Memberikan indikasi kecenderungan membentuk asap sewaktu dibakar. d. Interpretasi hasil pengujian :

Pada spesifikasi Kerosine, nilai titik asap adalah minimum 15 mm. Bila titik asap di bawah nilai minimum, ini berarti bahan bakar kerosine tersebut mengeluarkan banyak asap akibat hasil pembakarannya, yang menunjukkan bahwa nilai kalori bahan bakar ini rendah, dan juga cenderung mengakibatkan terjadinya pencemaran.

4. Distilasi, ASTM D 86 / IP-12 a. Pengertian :

- Titik didih awal (Initial Boiling Point, IBP), adalah suhu uap minyak dimana terjadinya tetesan pertama hasil penyulingan

- Titik di dih akhir (End Point, Final Boiling Point, FBP) adalah suhu tertinggi uap minyak pada proses penyulingan.

b. Garis besar metode :

- Sejumlah contoh dididihkan dalam labu dan disuling pada kondisi operasional tertentu

- Pengamatan yang sistematis dilakukan terhadap pembacaan suhu dan volume kondensat hasil penyulingan, mulai dari IBP, 5 %, 10 % dan seterusnya volume kondensat tertampung sampai End point.

c. Kegunaan :

- Sifat distilasi menunjukkan sifat penguapan secara keseluruhan

- Sifat distilasi dapat menunjukkan bagaimana kira-kira komposisi bahan bakar

d. Interpretasi hasil pengujian :

Pada spesifikasi kerosine, distilasi recovered pada 200 °C minimum 18 % vol. Bila hasil pengujian di bawah nilai minimum, ini berarti kerosine mengandung fraksi yang lebih berat.

Sedangkan spesifikasi End point adalah maksimum 310 °C. Bila hasil pengujian di atas nilai maksimumnya, ini berarti banyak mengandung fraksi yang lebih berat, akibatnya dalam pembakaran timbul asap yang lebih tebal.

5. Copper Strip Corrosion, ASTM D 130 a. Tujuan Analisis :

Untuk menentukan tingkat korosivitas mogas pada lempeng bilah tembaga yang dibandingkan dengan warna standar.

b. Ringkasan Metode :

Bilah tembaga yang telah digosok dimasukkan dalam tabung test yang berisi contoh, kemudian dipanaskan pada suhu 50 °C selama 3 jam. Setelah pemanasan selesai, lempeng tembaga tersebut dicuci dengan iso oktan dan di bandingkan dengan Copper strip corrosion standard.

Pada spesifikasi, uji korosi bilah tembaga 3 jam pada 50 0C adalah maksimum

ASTM No.1, bila lebih tinggi, maka kemungkinan kerosine bersifat korosif. 6. Kandungan Sulfur, ASTM D 1266

a. Tujuan Analisis :

Untuk menetapkan jumlah kandungan sulfur dalam minyak dengan metode nyala lampu dan ditetapkan secara volumetri.

Contoh dibakar dalam suatu sistem tertutup dengan menggunakan lampu yang sesuai dan didorong dengan udara. Oksida sulfur yang terbentuk diserap oleh H2O2 membentuk H2SO4, kemudian asam sulfat yang terbentuk dititrasi dengan

larutan standard NaOH dengan indicator methyl purple.

Pada spesifikasi kerosine, nilai kandungan sulfur maksimum 0.20 % wt. Bila dari hasil pengujian diperoleh kandungan sulfur lebih besar dari spesifikasi, akan menyebabkan pencemaran udara, menaikkan sifat korosifitas pada gas hasil pembakaran dan penurunan nilai kalor bahan bakar.

7. Char Value, IP-10 a. Tujuan Analisis :

Untuk menetapkan jumlah carbon sisa pembakaran yang terjadi dalam kerosine dengan menggunakan lampu khusus dan ditetapkan secara gravimetri.

b. Ringkasan Metode :

Sejumlah contoh didalam lampu khusus. Lampu dihidupkan selama 24 jam. Carbon sisa pembakaran pada sumbu diambil dan ditimbang.

Pada spesifikasi kerosine nilai jelaga (Char value) maksimum adalah 40 mg/Kg. Bila hasil dari pengujian diperoleh lebih besar dari spec, menunjukkan bahwa bahan bakar kerosine terkontaminasi oleh fraksi yang lebih berat, dan mungkin juga disebabkan oleh lamanya penyimpanan.

Untuk pengujian mutu lainnya seperti warna dan bau yang tercakup dalam parameter analisis, memberikan gambaran identitas pada suatu produk.

3.4 PREMIUM

Salah satu bahan bakar yang dipakai oleh seluruh lapisan masyarakat adalah bensin Premium dengan angka Oktan 88. Untuk melindungi konsumen agar bensin yang dipakai sesuai dengan kebutuhan mesin, maka pemerintah melalui Dirjen Migas mengeluarkan Surat Keputusan No.74 K/72/DDJM/2001 tanggal 21 Juni 2001 tentang spesifikasi dari bahan bakar jenis Bensin Premium Tanpa Timbal yang biasa disebut bensin Premium saja.

3.4.1 Proses pembuatan Premium

Komponen nafta (naphtha) merupakan komponen utama dari bensin-Premium atau Motor Gasoline (Mogas) merupakan produk olahan minyak bumi dengan trayek didih antara 30 – 200 ºC. Dalam prosesnya didapat melalui dua tahapan proses yaitu Proses utama (primary process ) dan Proses Lanjutan (secondary process).

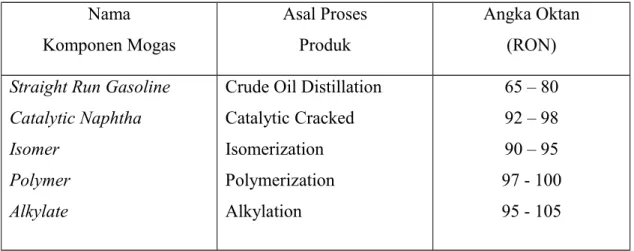

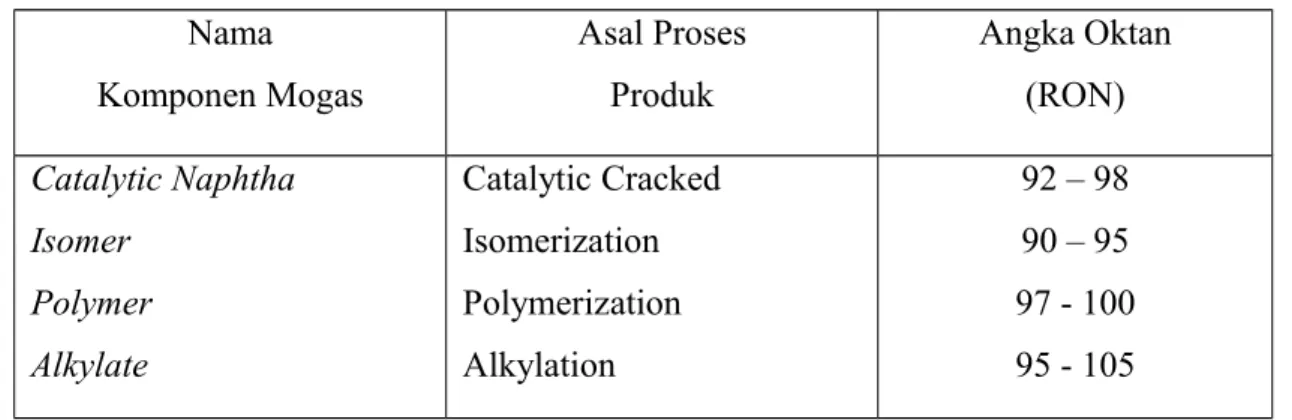

Komponen tersebut di atas mempunyai mutu pembakaran yang berbeda-beda. Tabel berikut menunjukkan secara umum gambaran mutu pembakaran suatu produk komponen mogas yang dihasilkan oleh proses pengolahan yang ditunjukkan dari hasil analisis angka oktan (RON) masing-masing produk.

Table Kualitas Mutu Pembakaran Komponen Mogas Nama Komponen Mogas Asal Proses Produk Angka Oktan (RON)

Straight Run Gasoline Catalytic Naphtha Isomer

Polymer Alkylate

Crude Oil Distillation Catalytic Cracked Isomerization Polymerization Alkylation 65 – 80 92 – 98 90 – 95 97 - 100 95 - 105

1. Proses Utama (Primary Process)

Dalam proses pengolahan minyak bumi untuk menghasilkan suatu produk, pada umumnya selalu didahului dengan proses utama yaitu mengolah bahan baku utamanya berupa minyak mentah dijadikan produk setengah jadi atau produk jadi.

Yang termasuk primary process dalam proses pengolahan minyak adalah unit Distilasi Minyak Mentah (Crude distillation Unit, CDU).

Proses distilasi ini merupakan proses pemisahan secara fisika, yang bertujuan memisahkan minyak bumi menjadi fraksi-fraksinya berdasarkan perbedaan titik didih masing-masing komponen penyusunnya pada kondisi tekanan atmosferik. Bahan baku dari proses ini adalah minyak mentah, yang dialirkan dengan pompa melalui alat pertukaran panas dan menguapkan komponen-komponen ringannya. Dalam kolom fraksinasi uap akan naik ke atas dan cairan turun ke bawah, kemudian uap minyak yang terbentuk dipisahkan berdasarkan trayek didih dari komponen-komponen minyak tersebut.

Komponen mogas yang dihasilkan dari proses ini dapat langsung dijadikan komponen Premium, tetapi mutu pembakaran berupa nilai angka oktan masih relative rendah.

Komponen mogas dari proses ini dapat juga dijadikan umpan / bahan baku proses selanjutnya (secondary process).

2. Proses Lanjutan (Secondary Process)

Secondary Process adalah suatu proses lanjutan bertujuan untuk mendapatkan produk komponen mogas yang mempunyai nilai oktan lebih tinggi dibandingkan dengan oktan dari mogas hasil CDU.

Selain itu juga untuk mengefisiensikan produk hasil CDU menjadi produk yang mempunyai nilai ekonomi lebih tinggi.

Yang termasuk proses-poses lanjutan untuk mendapatkan suatu produk komponen mogas adalah : Perengkahan dengan bantuan panas atau dengan bantuan katalis, Isomerisasi, Alkilasi, dan Polimerisasi.

Disamping unit-unit proses tersebut di atas untuk memperbaiki dan meningkatkan mutu dari suatu produk dilakukan suatu proses : Pemurnian (Treating) dan Pencampuran (Blending).

a. Perengkahan dengan bantuan panas (Thermal Cracking) :

Proses ini dilakukan dengan pemanasan yang tinggi untuk merengkah hidrokarbon rantai panjang yang mempunyai titik didih tinggi sehingga di peroleh fraksi hidrokarbon yang mempunyai titik didih lebih rendah.

Proses ini dilakukan dengan menggunakan bantuan katalis sehingga reaksi yang ditimbulkan akan lebih baik dari pada proses perengkahan dengan bantuan panas.

c. Isomerisasi (Isomerization) :

Proses isomerisasi adalah proses mengubah hidrokarbon rantai lurus menjadi hidrokarbon rantai cabang dengan berat molekul yang sama.

Pada proses ini terjadi perubahan normal parafin menjadi iso parafin untuk meningkatkan mutu mogas karena memiliki angka oktan yang lebih tinggi. d. Alkilasi ( Alkylation )

Proses alkilasi ini bertujuan untuk menghasilkan mogas berangka oktan tinggi dengan cara menggabungkan hidrokarbon parafinik dengan olefinik yang berbentuk gas menjadi cairan komponen mogas. Sebagai bahan baku parafinik dipakai iso butana dan bahan baku olefin dipakai iso butilena , yang menghasilkan komponen mogas rantai cabang iso oktan (2,2,4 Trimethyl Pentane)

Reaksi : iC4 + iC4= → iC8

e. Polimerisasi ( Polymerization )

Proses Polimerisasi adalah proses penggabungan antara dua molekul yang sama menjadi molekul-molekul hidrokarbon yang lebih besar. Pada proses ini sebagai bahan baku yang digunakan gas-gas olefin, karena olefin merupakan hidrokarbon tidak jenuh yang mempunyai sifat mudah bergabung satu dengan lainnya. Proses polimerisasi ini dapat dilakukan menggunakan katalisator menghasilkan polymer gasoline oktan tinggi.

Reaksi : C4= + C4= → C8=

f. Pemurnian ( Treating )

Produk-produk yang diperoleh biasanya masih mengandung senyawa-senyawa tertentu yang merugikan dan tidak dapat dihilangkan sama sekali. Tetapi dapat diperkecil kandunganya dengan cara pemurnian dengan Caustic Treating atau

Hydrotreating sehingga produk tersebut dapat digunakan secara aman.

Tujuan dari proses pemurnian adalah perbaikan mutu produk meliputi menghilangkan bau, menghilangkan impurities dan zat-zat yang bersifat korosif. g. Pencampuran ( Blending )

Yang dimaksud dengan blending adalah mencampur dua komponen produk atau lebih kedalam suatu sistem sehingga menghasilkan suatu produk yang memenuhi spesifikasi.

Tujuan dari blending adalah :

Memperbaiki mutu produk yang rusak, yaitu produk-produk yang menyimpang dari spesifikasinya.

Mengubah produk yang mempunyai mutu rendah menjadikan produk yang bermutu tinggi.

Mendapatkan produk baru dari produk-produk yang ada. 3.4.2 Spesifikasi Bahan Bakar Jenis Bensin Premium

Pemerintah melalui Dirjen Migas telah mengeluarkan Surat Keputusan nomor 74 K / 72 / DDJM / 2001 tanggal 21 Juni 2001 tentang spesifikasi bahan bakar Premium Tanpa Timbal, seperti tabel berikut.

3.4.3 Sifat - sifat Khusus Premium

Premium bila digunakan harus aman, tidak membahayakan manusia dan lingkungan, tidak merusak mesin, dan efisien didalam penggunaanya.

Agar tujuan tersebut tercapai, premium yang akan digunakan harus memenuhi spesifikasi yang telah ditetapkan dengan batasan-batasan tertentu dan diperiksa sesuai dengan standar yang ada.

Adapun sifat-sifat penting dari premium sebagai bahan bakar adalah : Sifat Pembakaran

Sifat Penguapan Sifat Pengkaratan Sifat Stabilitas

1. Sifat Pembakaran

Sifat penting produk bahan bakar premium adalah pembakaran, yaitu dalam proses pembakaran di ruang bakar, diharapkan campuran uap bensin dan udara harus dapat menyala dan terbakar seluruhnya secara teratur. Dalam operasinya campuran tersebut ditekan dalam silinder lalu dibakar dengan bunga api dari busi.

Pembakaran yang baik berlangsung merata dan lancar, namun pada kondisi tertentu temperatur dalam silinder mungkin terlalu tinggi, sehingga menyebabkan terjadi pembakaran sendiri (self ignition) dari campuran selain dari pembakaran yang diatur busi. Keadaan ini sering dialami waktu kendaraan dipakai dan dapat diketahui dari bunyi ketukan (knocking) yang di keluarkan mesin.

Sifat pembakaran bensin biasanya diukur dengan angka oktan. Angka oktan ini menunjukkan ukuran kecenderungan bensin untuk mengalami knocking. Kecenderungan knocking ini berhubungan dengan perbandingan kompresi mesin. Makin tinggi angka oktan suatu bahan bakar makin kurang kecenderungannya mengalami ketukan. Angka Oktan premium diukur dengan mesin uji standar yaitu CFR (Cooperative Fuel Research) F 1 sesuai dengan standar ASTM D 2699.

2. Sifat Penguapan

Sifat penting produk premium adalah sifat penguapan, yaitu ukuran kemampuan suatu bahan bakar untuk mengubah fasa cair ke fasa gas di bawah kondisi temperatur dan tekanan tertentu.

Suatu bahan bakar bensin dapat terbakar sempurna dalam ruang bakar, harus dapat menguap dengan teratur sesuai dengan laju yang dikehendaki dan dapat terdistribusi merata dalam ruang bakar. Sehingga memudahkan starting pada mesin, waktu pemanasan mesin, akselerasi. Juga sebaliknya tidak terlalu mudah menguap sehingga dapat menyebabkan vapour lock pada saluran dari tanki ke karburator dan pembentukan butir-butir es dalam karburator.

Sedangkan bensin yang sukar menguap akan menyebabkan penyebarannya tidak seimbang dan pembakaran tidak sempurna, juga dapat mengakibatkan terjadi

crancase dilution, serta menimbulkan karbon deposit.

Sifat penguapan produk premium dapat diketahui dari dua macam parameter yaitu : Distilasi, ASTM D 86

Reid Vapour Pressure, ASTM D 323 3 Sifat Pengkaratan

Premium mengandung senyawa sulfur (belerang). Senyawa sulfur tersebut berasal dari minyak bumi yang telah terakumulasi dalam jebakan di bawah tanah bercampur dengan lumpur dan air.

Senyawa sulfur ini ikut terbakar dalam mesin dan menghasilkan senyawa oksida asam yang bersifat korosif, reaksinya adalah :

S + O2 SO2

SO2 + ½ O2 SO3

SO3 + H2O H2SO4

Selain itu senyawa sulfur yang terkandung dalam produk juga berpengaruh terhadap pengkaratan pada elemen mesin, oleh karena itu kandungan sulfur dalam premium dibatasi oleh spesifikasi yang telah ditentukan.

Untuk mengetahui sifat pengkaratan premium, dapat dianalisis dengan : Sulfur Content, ASTM D 1266

Doctor Test, IP 30

Copper Strip Corrosion, ASTM D 130 4. Sifat Stabilitas

Premium harus bersih dan stabil selama pemakaian dan penyimpanannya. Karena selama pemakaian bensin yang diuapkan biasanya meninggalkan sisa yang

berbentuk getah padat (gum) yang melekat pada permukaan saluran bahan bakar. Apabila pegendapan getah ini terlalu banyak, kemulusan operasi mesin dapat terganggu. Karena itu kandungan gum dalam bensin dibatasi oleh spesifikasinya. Analisis yang bertujuan untuk mengukur kandungan gum dalam bensin adalah metode ASTM D 381.

Selain dari gum yang keberadaanya sudah terdapat sejak dari proses pembuatan, gum juga dapat terbentuk karena komponen-komponen bensin bereaksi dengan udara selama penyimpanan. Hidrokarbon tidak jenuh berupa olefin mempunyai kecenderungan untuk mengalami pembetukan gum akibat oksidasi. Ketahanan bensin dalam penyimpanan, diukur dengan analisis Induction Period ASTM D 525. 3.4.4 Parameter analisis Bahan Bakar jenis Premium

1. Analisis Research Octane Number ASTM D 2699

a. Tujuan Analisis :

Untuk menentukan ukuran dari ketahanan suatu bahan bakar yang menggunakan busi sebagai sumber pengapiannya terhadap ketukan (knocking) yang diberikan kepadanya. Hal ini didasarkan atas operasi dalam suatu knock testing unit pada

knock intensity yang sama dengan primary reference fuels blend yang

merupakan campuran dalam volume tertentu antara iso oktan dengan normal heptan.

b. Ringkasan Metode :

Ada dua metode analisis untuk Research Octane Number ASTM D 2699 dua metode tersebut adalah :

1. Prosedur Bracketing :

Prosedur ini adalah membandingkan tendensi ketukan dengan suatu bahan bakar pembanding. Pembacaan Knock Meter dari contoh diapit pada pembanding kompresi yang konstan diantara dua pembacaan Knock Meter dari dua campuran bahan bakar pembanding.

Hasil dari pembacaan Knock Meter ini kemudian dihitung secara interpolasi.

2. Prosedur Compression Ratio :

Penentuan angka oktan melalui prosedur ini adalah dengan menentukan

Cylinder Height ( Compression Ratio ) dari contoh, sehingga menunjukkan

reference fuel blend dengan Octane Number tertentu dan Cylinder Height

sesuai dengan nilai pada guide table yang ditentukan.

Pembacaan Cylinder Height melalui Micrometer Reading dari contoh tersebut dikonversikan ke tabel ASTM D 2699 sehingga didapatkan angka oktan RON dari contoh yang dianalisis.

2. Analisis Density ASTM D 1298

a. Tujuan Analisis :

Untuk mencari hubungan berat ke volume pada suhu standar 15 °C . b. Ringkasan Metode :

Sejumlah contoh ditempatkan dalam gelas cylinder yang transparan. Sebuah hydrometer yang sesuai dicelupkan kedalam contoh, setelah suhu contoh konstan, skala hydrometer dan suhu contoh di catat. Selanjutnya density dapat dikonversi ke suhu standar dengan tabel (ASTM D 1250).

3. Analisis Distillation ASTM D 86

a. Tujuan Analisis :

Untuk mengetahui karakteristik kemudahan menguap dari produk minyak bumi yang erat berhubungan dengan unjuk kerja dalam pemakaian.

b. Ringkasan metode :

100 ml contoh yang telah didinginkan, diuapkan dalam labu distilasi dengan pemanasan di bawah kondisi yang telah ditentukan sesuai dengan jenis produk yang akan dianalisis.

Uap minyak yang terbentuk akibat pemanasan, didinginkan dengan media pendingin berupa kondensor yang berfungsi mengubah dari fasa gas menjadi fasa cair. Hasil dari perubahan fasa tersebut, ditampung dengan gelas penampung yang berskala, dan di baca temperatur uapnya terhadap IBP dan kenaikan % volume kondensat ( 10 %, 20 % sampai 90 % ) dan End Point .

4. Analisis Reid Vapour Pressure ASTM D 323

a. Tujuan Analisis :

Untuk menentukan tekanan uap absolute dari suatu mogas. b. Ringkasan Metode :

Contoh mogas yang telah didinginkan, dimasukan dalam tabung contoh

(Gasoline Chamber). Kemudian dihubungkan dengan tabung udara (Air Chamber). Lalu dimasukan dalam bak air yang mempunyai suhu 37.8°C

dan dikocok pada periode waktu tertentu sampai didapat penunjukan tekanan yang tetap.

5. Analisis Existent Gum ASTM D 381

a. Tujuan Analisis :

Untuk menentukan getah (gum) yang terbentuk dari sisa penguapan yang tidak larut dalam normal heptan.

b. Ringkasan Metode :

50 ml contoh dimasukkan dalam gelas beaker. Kemudian dioksidasi dengan udara panas dengan kecepatan alir 1000 ml/detik dan suhu 160 -165 °C selama 30 menit. Gum yang terbentuk dicuci dengan normal heptane, lalu gum tersebut ditimbang, dihitung dan dilaporkan dalam mg/100 ml.

6. Analisis Induction Period ASTM D 525

a. Tujuan Analsis

Untuk menentukan kestabilan suatu produk mogas terhadap kondisi tekanan dan suhu yang dipercepat.

b. Ringkasan Metode

50 ml contoh mogas dalam sistem yang tertutup diisi oksigen sampai tekanan 100 psi, lalu dipanaskan pada suhu 98 - 102 °C, dan diamati lamanya waktu stabil dari mogas tersebut terhadap pengaruh tekanan oksigen dan terhadap suhu tertentu dalam satuan menit.

7. Analisis Lead Content ASTM D 3237

a. Tujuan Analisis :

Untuk penetapan kandungan Total Lead dalam gasoline dengan rentang konsentrasi 2.5 – 25 mg/L.

b. Ringkasan Metode :

Sejumlah tertentu contoh gasoline diencerkan dengan Methyl Isobuthyl Keton (MIBK), dan senyawa-senyawa Pb-alkil bereaksi dengan iodine dan garam amonium kuartener.

Kandungan Pb ditetapkan menggunakan peralatan Atomic Absorption Spectrofotometry (AAS) pada panjang gelombang 283.3 nm, dengan standar PbCl2.

8. Analisis Sulfur Content ASTM D 1266

a. Tujuan Analisis :

Untuk menetapkan jumlah kandungan sulfur dalam mogas dengan metode nyala lampu dan ditetapkan secara volumetri.

b. Ringkasan Metode :

Contoh mogas dibakar dalam suatu sistem tertutup dengan menggunakan lampu yang sesuai dan didorong dengan udara. Oksida sulfur yang terbentuk diserap oleh H2O2 membentuk H2SO4, kemudian asam sulfat yang terbentuk dititrasi

dengan larutan standard NaOH dengan indicator methyl purple.

9. Analisis Copper Strip Corrosion ASTM D 130

a. Tujuan Analisis :

Untuk menentukan tingkat korosivitas mogas pada lempeng bilah tembaga yang dibandingkan dengan warna standar.

b. Ringkasan Metode :

Bilah tembaga yang telah digosok dimasukkan dalam tabung test yang berisi contoh mogas, kemudian dipanaskan pada suhu 50 °C selama 3 jam. Setelah pemanasan selesai, lempeng tembaga tersebut dicuci dengan iso oktan dan di bandingkan dengan Copper strip corrosion standard.

10. Analisis Doctor Test IP 30

a. Tujuan Analisis :

Untuk menentukan adanya kandungan senyawa sulfur-mercaptan dalam mogas secara kualitatif.

b. Ringkasan Metode :

10 ml contoh dicampur dengan 5 ml larutan doctor, dikocok dan ditambah sulfur bebas lalu dikocok lagi, kemudian diamati perubahan yang terjadi pada sulfur bebas. Jika terjadi perubahan warna pada sulfur yang ditambah, dilaporkan positif, dan jika tidak terjadi perubahan warna dilaporkan negative.

11. Analisis Mercaptan Sulfur ASTM D 3227

a. Tujuan Analisis :

Untuk menentukan Mercaptan Sulfur pada rentang 0.0003 – 0.01 % wt dengan cara titrasi potensiometri.

b. Ringkasan Metode :

Sejumlah sample yang telah bebas dari H2S dilarutkan dalam pelarut titrasi dari Natrium asetat alkoholat, kemudian dititrasi secara potensiometri dengan larutan standar perak nitrat memakai electrode acuan gelas.

Pada kondisi pengujian ini, Mercaptane Sulfur diendapkan sebagai perak mercaptida, dan titik akhir titrasi ditunjukan oleh terjadinya penyimpangan potensial yang besar yang terjadi dalam sel potensial.

3.5 MINYAK SOLAR

Salah satu bahan bakar yang dipakai oleh masyarakat dan industri adalah minyak Solar. Untuk melindungi konsumen agar minyak yang dipakai sesuai dengan kebutuhan mesin, maka pemerintah melalui Dirjen Migas mengeluarkan Surat Keputusan No.3675 K/24/DDJM/2006 tanggal 17 Maret 2006 tentang Spesifikasi dari bahan bakar jenis Solar 48 yang biasa disebut Minyak Solar saja.

3.5.1. Proses pembuatan Minyak Solar

Minyak Solar atau High Speed Diesel (HSD) adalah jenis distilat yang dihasilkan dari proses pengolahan minyak bumi berwarna coklat jernih dan mempunyai trayek titik didih antara 160 – 370 OC serta mempunyai kandungan senyawa hidrokarbon antara C

12

sampai dengan C18. Minyak Solar diperoleh melalui proses pengolahan minyak bumi,

proses tersebut antara lain: - Proses Distilasi Atmosferik - Proses Distilasi Hampa

- Proses Perengkahan (Cracking) - Proses Pencampuran (Blending) 1. Proses Distilasi Atmosferik

Distilasi Atmosferik adalah proses pemisahan fraksi-fraksi minyak bumi berdasarkan perbedaan titik didihnya, pada tekanan 1 Atmosfir dan temperature maksimum 370

OC. Proses distilasi mencakup dua kegiatan yaitu penguapan dan pengembunan. Pada

penguapan memerlukan panas untuk menaikkan suhu, sebaliknya pengembunan dapat dilakukan dengan mengambil panas dari penguapan Produk yang dihasilkan dari distilasi atmosferik adalah :

a. Gas b. Naphta c. Kerosine

d. Gas Oil (Minyak Solar) e. Long residue

Pada dasarnya distilasi hampa hampir sama dengan distilasi atmosferik, yang membedakannya yaitu pada distilasi hampa tekanan didalam kolom fraksinasi diturunkan sampai dibawah satu atmosfir (10 s.d. 40 mmHg)

Proses distilasi hampa dilakukan untuk memproses lebih lanjut long residue yang merupakan sisa dari proses distilasi atmosfir. Hal ini disebabkan jika suhu pada distilasi atmosfir dinaikkan lebih dari suhu maksimumnya maka akan terjadi perengkahan (Cracking) dan akan merusak mutu produk. Hasil dari proses distilasi Hampa antara lain:

a. Vacuum Gas Oil (Komponen Minyak Solar) b. Parafinic Oil Distilate (POD)

c. Short Residue

3. Proses Perengkahan (Cracking)

Secara sederhana dapatlah dikatakan bahwa proses perengkahan adalah suatu proses pemisahan hidrokarbon dengan berat molekul yang berat menjadi komponen dengan berat molekul yang berat menjadi komponen dengan berat molekul yang lebih ringan. Proses perengkahan dibedakan menjadi tiga, yaitu :

- Thermal Cracking

- Catalytic Cracking

- Hydro Cracking

4. Proses Pencampuran (Blending)

Proses Blending ini dilakukan dengan cara mencampurkan komponen-komponen komponen minyak Solar lainnya yang lebih baik dengan komponen minyak Solar lainnya, sehingga diharapkan mendapatkan produk solar yang memenuhi Spesifikasi. Proses pencampuran dapat dilakukan dengan tiga cara yaitu:

a. Metode Batch Blending

b. Metode Partial In Line Blending c. Metode Continuous In Line Blending

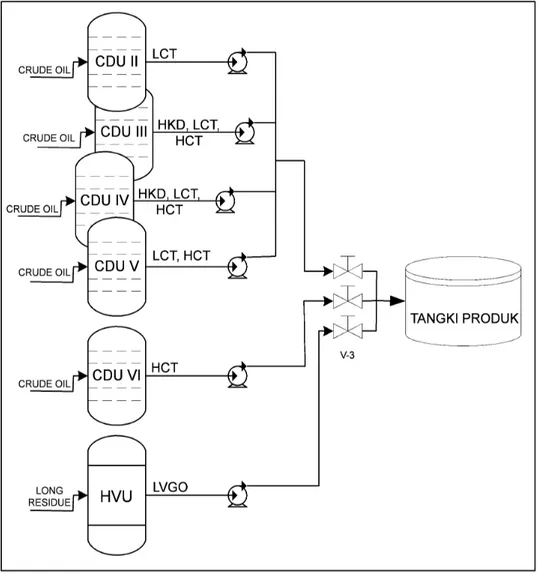

3.5.2. Proses produksi minyak solar di kilang UP III

Minyak solar yang dihasilkan oleh UP III Plaju diolah dari beberapa unit yaitu:

Pada Unit produksi ini, dilakukan distilasi atmosferik terhadap crude oil, sehingga pada trayek titik didih 200 – 350 OC, didapatkan komponen Solar, yaitu:

- CD II : LCT

- CD III : HKD, LCT, HCT - CD IV : HKD, LCT, HCT - CD V : LCT, HCT

b. Crude Distillation VI Sungai Gerong

Pada Unit produksi ini, sama dengan unit produksi di Crude Distillation Sungai Gerong, produk yang dihasilkan sebagai komponen Solar, terkadang langsung produk jadi tanpa melalui proses blending lagi.

c. High Vacuum Unit (HVU) Sungai Gerong

Pada unit Produksi ini, dilakukan distilasi hampa terhadap long residue, sehingga didapatkan komponen Solar, yaitu : Light Vacum Gas Oil (LVGO).

Komponen minyak Solar yang dihasilkan dari unit-unit ini kemudian dicampur menjadi satu di tangki-tangki penampungan yang merupakan produk akhir minyak solar dan jika memenuhi persyaratan, maka minyak Solar ini siap untuk dipasarkan.

Gambar 3.1 Diagram Proses Blending Pembuatan Minyak Solar di UP III

3.5.3. Sifat-sifat minyak Solar.

Minyak solar dikenal juga dengan sebutan High Speed Diesel (HSD) atau Automotive

Diesel Oil (ADO) atau Gas Oil diperuntukkan untuk mesin diesel dengan :

Klasifikasi : putaran tinggi diatas 1000 rpm Kondisi : kecepatan putaran mesin bervariasi

Aplikasi : kendaraan angkut mesin diesel seperti kendaraan bermotor.

Sesuai dengan aplikasinya maka diperlukan suatu mutu bahan bakar minyak solar yang memenuhi Spesifikasi sesuai peruntukannya. Beberapa persyaratan yang harus dipenuhi minyak solar agar mendapatkan daya guna yang optimal sebagai bahan bakar mesin diesel antara lain :

- Memiliki kemampuan start up mesin dalam keadaan dingin

- Terhindar dari “ignition delay” yang dapat menimbulkan ketukan dan menghambat tenaga yang optimal.

- Mampu memberikan daya pengkabutan yang sempurna sesuai viskositasnya

- Sedikit mengandung unsur karbon dan logam yang dapat menyebabkan pembentukan deposit.

- Tidak mengandung komponen-komponen yang dapat merusak mesin dan mencemari lingkungan, seperti misalnya CO, SO2, dsb.

Agar produk minyak Solar dapat dipergunakan sesuai dengan fungsinya secara baik dan tanpa menimbulkan kerugian pada mesin, maka dipandang perlu untuk memperhatikan sifat-sifat utama dari minyak minyak solar tersebut, yang meliputi

1. sifat umum 2. sifat pembakaran 3. sifat penguapan

4. sifat kemudahan mengalir 5. sifat pengkaratan

6. sifat keselamatan 7. sifat kebersihan. 1. Sifat Umum :

Yang dimaksud sifat umum adalah sifat yang menunjukkan klasifikasi (jenis) minyak tersebut. Sifat umum minyak solar sangat erat hubungannya dengan pemuatan, kontaminasi, material balance, dan transaksi jual beli. Sifat umum ditunjukkan dengan pengujian :

Density at 15 OC, Specific Gravity 60/60 OF atau API Gravity ASTM D 1298 / D 4052

2. Sifat Pembakaran :

Sifat pembakaran adalah salah satu ukuran dari mutu pembakaran dari minyak Solar. Minyak Solar dapat memberikan kerja mesin yang memuaskan apabila dapat menghasilkan pembakaran yang sempurna dalam ruang bakar. Minyak Solar bermutu rendah mempunyai waktu tunda (ignition delay) lebih lama. Sifat ini ditunjukkan oleh besar kecilnya angka setana (cetane number). Pemeriksaan Angka Setana dimaksudkan untuk memberikan gambaran :

a. Mudah tidaknya mesin dihidupkan

b. Kemungkinan timbulnya diesel knock akibat dari ignition delay yang panjang. c. Tebalnya tipisnya gas buang (asap)

Ketiga hal tersebut akan menyebabkan berkurangnya tenaga yang ditimbulkan dan kerusakan pada bagian-bagian mesin.

Sifat Pembakaran ini ditunjukkan dengan pengujian :

a. Cetane Number ASTM D 613

b. Calculated Cetane Index by Four Variable Equation ASTM D 4737

3. Sifat Penguapan

Sifat penguapan merupakan sifat yang banyak mempengaruhi daya kerja bahan bakar mengingat pada saat pembakaran terjadi fase uap, sehingga perlu diketahui sifat penguapannya. Berdasarkan sifat penguapan ini dapat diketahui jumlah fraksi ringan yang ada dan mudah untuk dikabutkan. Apabila terlalu rendah penguapan dapat mengakibatkan timbulnya deposit sehingga pembakaran tidak sempurna dan akan mempengaruhi kemudahan start mesin serta akselerasi mesin. Sifat penguapan ini ditunjukkan dengan pengujian Distillation ASTM D 86.

4. Sifat kemudahan mengalir

Sifat kemudahan mengalir minyak solar adalah merupakan ukuran mudah atau tidaknya bahan bakar mengalir dan dipompakan. Sifat alir atau kekentalan penting diketahui karena mempengaruhi terhadap pemompaan dan dalam mekanisme pengabutan atau atomisasi bahan bakar sesaat setelah keluar dari nozzle menuju ruang bakar. Selain itu bahan bakar juga harus mampu melumasi fuel pump plungers, maka penggunaan bahan bakar yang terlalu rendah viskositasnya dan kurangnya sifat-sifat pelumasan dapat menyebabkan keausan pada bagian-bagian pompa bahan bakarnya. Apabila bahan bakar terlalu kental, maka dapat mengganggu fungsi pompa dan injector, di sisi lain apabila viskositas terlalu tinggi, selain susah dipompakan juga mempengaruhi atomisasi dan penetrasi oleh injector.

Sifat kemudahan mengalir ditunjukkan oleh dua pengujian yaitu :

a. Viscosity Kinematic ASTM D 445 b. Pour Point ASTM D 97

5. Sifat Pengkaratan

Unsur-unsur dalam minyak Solar disamping hidrokarbon, terdapat pula unsur-unsur sulfur, oksigen, halogen dan logam. Diantara senyawa-senyawa tersebut ada yang

bersifat korosif, yaitu senyawa sulfur (belerang). Senyawa-senyawa Sulfur dalam minyak Solar yang korosif dapat berupa hydrogen sulfide, merkaptan, dan tiofena. Untuk mengetahui sifat pengkaratan dalam minyak solar ada beberapa metode pengujian yang digunakan yaitu :

a. Copper Strips Corrosion ASTM D 130

b. Sulphur Content ASTM D 1552/ ASTM D 2622 c. Strong Acid Number ASTM D 974 / D 664 d. Total Acid Number ASTM D 974 / D 664

6. Sifat Keselamatan

Sifat keselamatan minyak Solar meliputi keselamatan didalam pengangkutan, penyimpanan dan penggunaan. Minyak Solar harus memiliki salah satu sifat keselamatan yaitu bahwa minyak Solar tidak terbakar akibat terjadi loncatan api. Untuk mengetahui sifat keselamatan Minyak Solar dapat dilakukan pengujian Flash Point

Pensky Martens ASTM D 93.

7. Sifat Kebersihan

Sifat kebersihan ini ditentukan dengan ada atau tidak adanya kotoran yang terdapat didalam minyak solar, sebab kotoran ini akan berpengaruh terhadap mutu karena dapat mengakibatkan kegagalan dalam suatu operasi mesin. Kotoran itu biasanya berupa air, lumpur atau endapan atau sisa hasil pembakaran yang berupa abu dan carbon. Untuk itu makin kecil adanya kotoran didalam suatu bahan bakar maka makin baik mutu bahan bakar tersebut.

Sifat kebersihan pada minyak minyak Solar dibatasi keberadaannya dengan beberapa pengujian, yaitu:

a. Color ASTM D 1500

b. Water Content ASTM D 95 / ASTM D 1744

c. Conradson Carbon Residue (CCR) ASTM D 189 / ASTM D 4530 d. Sediment by Extraction ASTM D 473

e. Ash Content ASTM D 482

f. Particulate Contaminant ASTM D 2276

Ada beberapa sifat-sifat lain dari minyak Solar-48 bila minyak Solar tersebut mengandung biodiesel, sesuai dengan Spesifikasi SK Dirjen Migas No. 3675 K/24/DJM/2006, tanggal 17 Maret 2006 maka sifat-sifat tersebut antara lain:

1. Biological Growth 2. Kandungan FAME

3. Kandungan Metanol & Etanol ASTM D 4815

3.5.4 Penanganan Solar

Untuk menjamin mutu Solar agar tetap memenuhi Spesifikasi yang telah ditentukan sampai saat digunakan, maka ada beberapa hal yang harus diperhatikan, yaitu :

a. Pada saat penimbunan b. Pada saat penyaluran c. Pada saat pengangkutan

Dengan melakukan pengawasan mutu yang ketat terhadap Solar mulai saat pembuatannya sampai ketangan konsumen maka mutu Solar akan terjaga dengan baik sesuai Spesifikasi.

3.5.5. Spesifikasi Minyak Solar

Spesifikasi adalah suatu batasan minimum dan maksimum dari suatu produk yang dibuat berdasarkan undang-undang dengan mempertimbangkan kepentingan konsumen pemakai BBM atau tipe-tipe mesin yang akan menggunakan serta kepentingan / kemampuan industri pengolah minyak yang membuatnya.

Spesifikasi juga bertujuan untuk melindungi keselamatan konsumen baik orangnya maupun alatnya, efisien dalam pemakaian dan tidak menimbulkan pencemaran lingkungan. Karena Solar digunakan sebagai bahan bakar kendaraan bermesin diesel maka Spesifikasinya dibuat sesuai dengan kondisi yang cocok untuk mesin diesel dan tetap ramah lingkungan.

Pada awalnya Spesifikasi minyak Solar di Indonesia mengacu pada surat keputusan DIRJEN MIGAS No. 113.K/72/DJM/1999 tanggal 27 Oktober 1999. Lalu setelah munculnya isu biodiesel dan perkembangan teknologi mesin diesel Spesifikasi tersebut berubah melalui Surat Keputusan DIRJEN MIGAS No. 3675 K/24/DJM/2006 tanggal 17 Maret 2006.