i

PRARANCANGAN PABRIK AMONIUM

NITRAT MENGGUNAKAN PROSES UHDE

DENGAN KAPASITAS 200.000 TON/TAHUN

SKRIPSI

Diajukan Untuk Memenuhi Sebagian Persyaratan Dalam

Menempuh Ujian Strata Satu Teknik Kimia

Disusun Oleh:

Elisa Widiasih

2009437028

FAKULTAS TEKNIK

JURUSAN TEKNIK KIMIA

UNIVERSITAS MUHAMMADIYAH JAKARTA

2013

iv

ABSTRAK

Amonium nitrat merupakan bahan baku pembuatan pupuk nitrogen dan bahan peledak. Ide pra rancangan pabrik Amonium nitrat ini adalah melihat perkembangan kebutuhan Amonium nitrat dari tahun ke tahun dan masih sedikitnya pabrik Amonium nitrat di Indonesia.

Pabrik Amonium nitrat menggunakan bahan baku amonia dan asam nitrat dengan menggunakan proses uhde dalam suatu reaktor tipe Bubbling Reactor yang dilengkapi jaket pendingin.

Pabrik amonium nitrat ini direncanakan berdiri pada tahun 2016 dengan masa konstruksi 3 tahun dan mulai berproduksi pada tahun 2016 mendatang dengan kapasitas 200.000 ton/tahun yang akan didirikan di daerah Bontang, Kalimantan Timur. Untuk pasokan bahan baku amonia berasal dari PT. Kaltim Pasifik Amonia, sedangkan untuk asam nitrat berasal dari PT Kaltim Nitrat Indonesia (KNI).

Kebutuhan air diperoleh dari Daerah Aliran Sungai Bontang sebesar 25.680,3671 kg/jam. Pada unit pengadaan steam menggunakan 2 buah water tube boiler yang berbahan bakar Fuel oil No. 1. Kebutuhan listrik pabrik dipasok oleh AC generator kapasitas 300 KW berbahan bakar solar.

Bentuk Perusahaan adalah Perseroan Terbatas (PT) dengan jumlah karyawan 198 orang. Adapun hasil ekonomi dihitung dengan metode depresiasi garis lurus adalah sebagai berikut:

1. Biaya Investasi Total : Rp. 250.251,86 Juta 2. Modal Kerja : Rp. 87.588,15 Juta 3. Biaya Produksi Rata-rata : Rp.690.812,62 Juta

4. Break Even Point : 26%

5. Pay Out Time : 1,2 tahun dari pabrik mulai berproduksi

6. Return on Investment : 94,39 %

v

KATA PENGANTAR

Segala puji syukur bagi Allah SWT yang telah melimpahkan rahmat dan hidayah-Nya sehingga penulis dapat menyelesaikan skripsi ini. Skripsi ini merupakan Tugas Akhir II yang berjudul “ Pra Rancangan Pabrik Amonium Nitrat Menggunakan Proses Uhde dengan Kapasitas 200.000 ton/tahun” sebagai salah satu syarat untuk mencapai gelas Sarjana Teknik Kimia di Fakultas Teknik Universitas Muhammadiyah Jakarta.

Skripsi ini berisi Pendahuluan, Tinjauan Pustaka, Konsepsi Prarancangan, Sistem Manajemen dan Keekonomian, dan Kesimpulan.

Terselesaikannya skripsi ini berkat hidayah-Nya dan penulis menyampaikan terima kasih kepada:

1. Kedua Orang tua yang selalu memberikan dukungan moril maupun doa-doanya yang tulus.

2. Fakultas Teknik Universitas Muhammadiyah Malang, terima kasih atas beasiswa yang telah diberikan.

3. Ibu Ismiyati selaku Ketua Jurusan Teknik Kimia Universitas Muhammadiyah Jakarta.

4. Ir. Suratmin Utomo, M.Pd dan Ir. B. Simandjuntak selaku dosen pembimbing skripsi yang telah memberikan masukan dalam menyelesaikan skripsi ini.

5. Ir. Sarimin Emo selaku atasan langsung di Pusat Penelitian Ketenagalistrikan, Energi Baru, Terbarukan dan Konservasi Energi yang sudah sering memberikan ijin selama proses penyusunan skripsi ini.

vi 6. Teman-teman yang tidak bias disebutkan satu-persatu yang selalu support dan

bantuan pada saat kesulitan dalam mengerjakan skripsi ini.

Sejauh kemampuan, penulis mengharapkan kritik dan saran yang dapat membangun dari pembaca.

Harapan penulis semoga skripsi ini berguna bagi rekan-rekan sebidang ilmu maupun tidak.

vii

DAFTAR ISI

LEMBAR PENGESAHAN ... i LEMBAR PENGUJI ... ii ABSTRAK ... iii KATA PENGANTAR ... iv DAFTAR ISI ... v DAFTAR TABEL ... x DAFTAR GAMBAR ... xi BAB I PENDAHULUAN ... 1 1.1 Latar Belakang ... 11.2 Kegunaan Amonium Nitrat ... 2

1.3 Maksud dan Tujuan Prarancangan Pabrik ... 2

1.4 Analisa Pasar dan Perencanaan Kapasitas Produksi ... 3

1.4.1 Proyeksi Kebutuhan Amonium nitrat ... 3

1.4.2 Kapasitas yang Direncanakan ... 6

1.4.3 Ketersediaan Bahan Baku ... 6

1.5 Pemilihan Lokasi Pabrik ... 6

BAB II TINJAUAN PUSTAKA ... 9

2.1 Amonium Nitrat ... 9

2.1.1 Kegunaan Amonium Nitrat ... 9

2.1.2 Sifat Fisika dan Sifat Kimia Amonium nitrat (NH4NO3) ... 10

2.2 Bahan Baku Pembuatan Amonium Nitrat ... 12

2.2.1 Amonia ... 12

2.2.2 Asam Nitrat (HNO3) ... 14

2.2 Bahan Pembantu Pembuatan Amonium Nitrat ... 16

2.3 Proses Pembuatan Amonium Nitrat ... 16

2.3.1 Proses Grainer ... 16

viii

2.3.3 Proses Prilling ... 18

2.3.4 Proses Uhde ... 18

2.4 Pemilihan Proses ... 19

BAB III KONSEPSI PRARANCANGAN ... 21

3.1. Deskripsi Proses ... 21

3.1.1 Tahap persiapan bahan baku ... 21

3.1.2 Tahap Pembentukan Produk ... 22

3.1.3 Tahap Pemurnian Produk ... 23

3.1.4 Tahap Pembutiran Produk ... 23

3.2. Neraca Massa dan Neraca Panas ... 28

3.2.1 Neraca Massa ... 26

3.2.2 Neraca Panas ... 31

3.3. Spesifikasi Alat ... 35

3.3.1. Peralatan Proses Produksi ... 35

a. Reaktor ... 35 b. Evaporator I ... 35 c. Evaporator II ... 36 d. Prilling Tower ... 36 e. Coating Drum ... 37 f. Pompa P-01 ... 37 g. Pompa P-02 ... 38 h. Pompa P-03 ... 38 i. Pompa P-04 ... 39 j. Pompa P-05 ... 39 k. Blower ... 39 l. Belt Conveyor ... 40 m. Bucket Elevator ... 40

3.3.2. Spesifikasi Peralatan Pengolahan Air ... 40

a. Screening ... 40

b. Bak Flokulator ... 41

ix

d. Sand Filter ... 42

e. Water Storage Tank ... 42

f. Carbon Filter Tank ... 43

g. Bak Penampung Air Sanitasi ... 43

h. Cation Exchanger ... 44

i. Anion Exchanger ... 45

j. Demin Water Storage ... 45

k. Tangki Deaerator... 46

l. Cooling Tower ... 46

m. Pompa Air Sungai ... 47

n. Pompa Clarifier ... 48

o. Pompa Sand Filter ... 48

p. Pompa Storage Tank ... 49

q. Pompa Carbon Filter ... 49

r. Pompa Cation Exchanger ... 50

s. Pompa Anion Exchanger ... 51

t. Pompa Demin Water Storage ... 51

u. Pompa Deaerator ... 52

3.4. Fasilitas Utilitas ... 52

3.4.1 Unit Pengolahan Air ... 53

3.4.2 Unit pengadaan steam ... 57

3.4.3 Unit pengadaan listrik ... 57

3.4.4 Unit pengadaan bahan bakar ... 58

3.5. Penanganan Bahan baku, Produk dan Keselamatan kerja ... 59

3.5.1 Penanganan Bahan baku ... 59

3.5.2 Penanganan Produk ... 59

3.5.3 Keselamatan Kerja ... 60

3.6. Tata Letak Pabrik... 61

3.7. Limbah dan Penanganannya ... 67

BAB IV SISTEM MANAJEMEN DAN KEEKONOMIAN ... 71

x

4.1.1 Sistem Keorganisasian ... 68

4.1.2 Struktur Organisasi ... 68

4.1.3 Wewenang dan Tanggung Jawab ... 72

a. Pemegang Saham ... 72 b. Dewan Komisaris ... 72 c. Dewan Direksi ... 72 d. Staff Ahli ... 73 e. Kepala Bagian ... 73 f. Kepala Seksi ... 74 g. Kepala Regu ... 77

4.1.4 Sistem Kerja dan Upah Karyawan ... 77

a. Sistem Kerja Karyawan ... 77

b. Sistem Upah Karyawan ... 78

4.2. ANALISA EKONOMI ... 80

4.2.1 Biaya Investasi Total ... 83

4.2.2 Biaya Produksi Total ... 83

4.2.3 Break Event Point ... 83

4.2.4 Analisa Profitabilitas ... 83

4.2.5 Analisa Sensitifitas ... 84

BAB V KESIMPULAN ... 85 DAFTAR PUSTAKA

LAMPIRAN

LAMPIRAN A. PERHITUNGAN NERACA MASSA LAMPIRAN B. PERHITUNGAN NERACA PANAS LAMPIRAN C. PERHITUNGAN SPESIFIKASI ALAT LAMPIRAN D. PERHITUNGAN UTILITAS

xi

DAFTAR TABEL

Tabel 1.1: Data Kebutuhan Amonium Nitrat di Indonesia ... 2

Tabel 1.2: Perhitungan persamaan kebutuhan Amonium nitrat di Indonesia ... 4

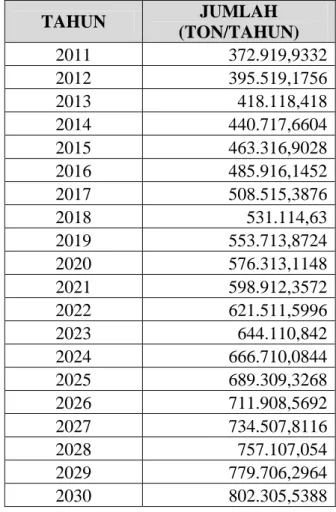

Tabel 1.3: Proyeksi kebutuhan Amonium nitrat di Indonesia Tahun 2011-2030 ... 5

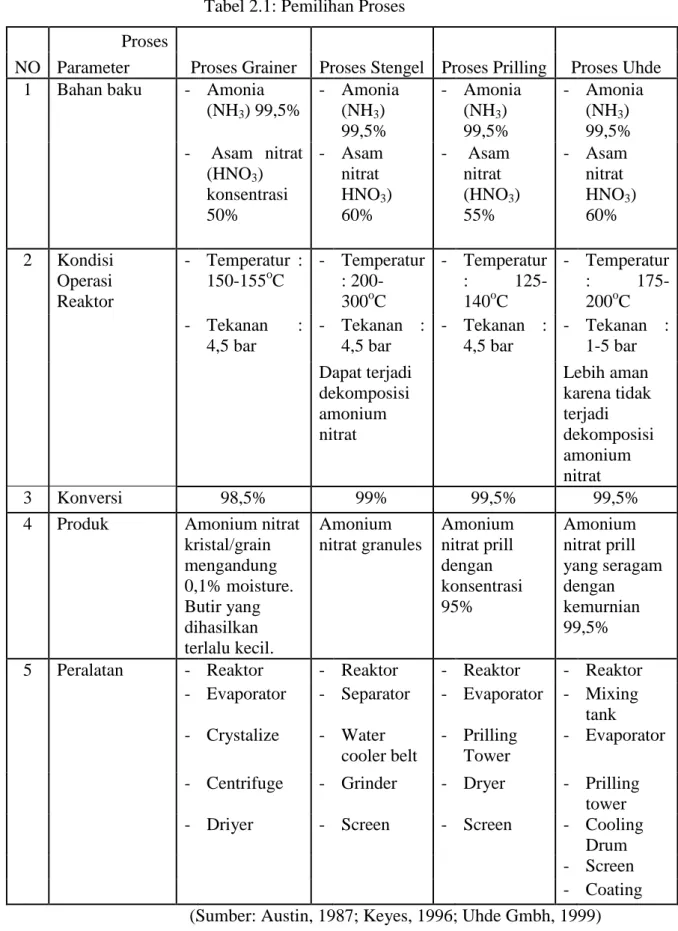

Tabel 2.1: Pemilihan Proses ... 20

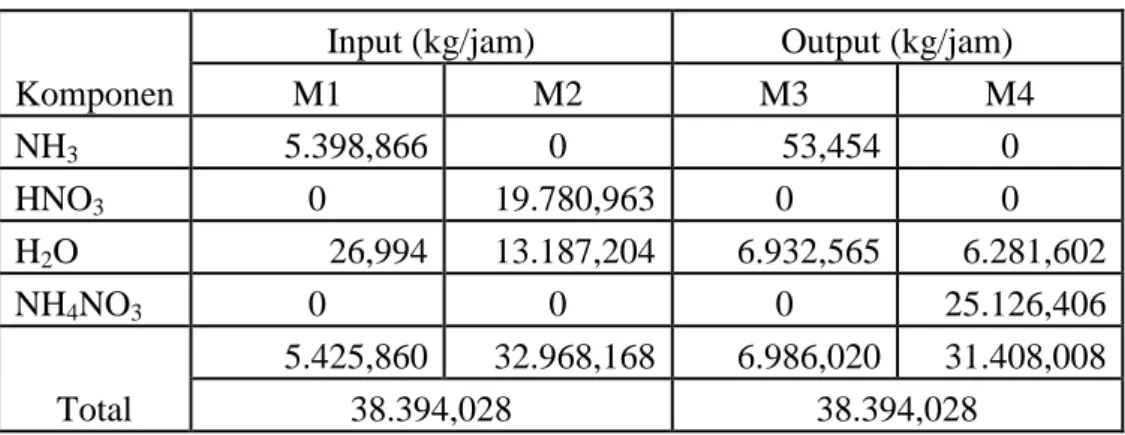

Tabel 3.1: Neraca Massa Reaktor, R-01 ... 27

Tabel 3.2: Neraca Massa Mixing Tank, M-01 ... 27

Tabel 3.3: Neraca Massa Evaporator I, EV-01 ... 28

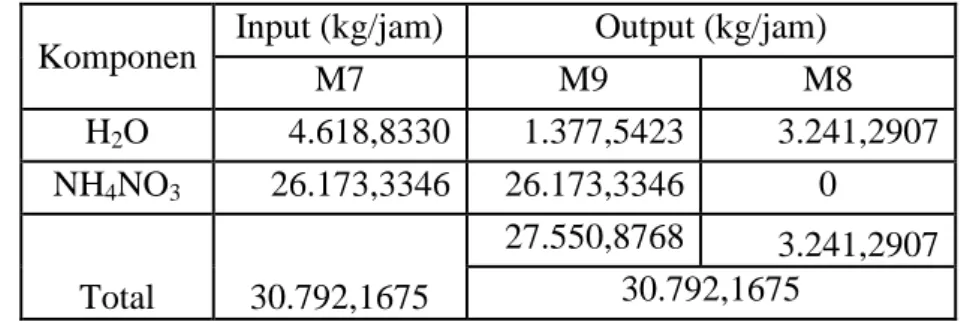

Tabel 3.4: Neraca Massa Evaporator II ... 28

Tabel 3.5: Neraca Massa Prilling Tower, PT-01 ... 28

Tabel 3.6: Neraca Massa Screening, S-01 ... 29

Tabel 3.7: Neraca Massa Coating Drum, CD-01 ... 29

Tabel 3.8: Neraca Massa Overall ... 30

Tabel 3.9: Ringkasan Neraca Panas di Vaporized, V-01 ... 32

Tabel 3.11: Ringkasan Neraca Panas di Heat Exchanger, HE-01 ... 32

Tabel 3.12: Ringkasan Neraca Panas di Reaktor, R-01 ... 32

Tabel 3.13: Ringkasan Neraca Panas di MT-01 ... 33

Tabel 3.14: Neraca Panas di Evaporator I, EV-01 ... 33

Tabel 3.15: Neraca Panas di Evaporator II, EV-02 ... 33

Tabel 3.16 Neraca Panas di PT-01 ... 34

Tabel 3.17 Neraca Panas di Cooling Drum, C-01 ... 34

Tabel 3.18 Neraca Panas di Screening, S-01 ... 34

Tabel 3.19 Neraca Panas di Coating Drum, CD-01 ... 35

Tabel 3.20: Kebutuhan sirkulasi system ... 55

Tabel 3.21: Kebutuhan kontinyu ... 55

Tabel 3.22: Perincian Luas Tanah dan Bangunan Pabrik ... 65

Tabel 4.1: Jadwal jam kerja karyawan shift ... 78

xii

DAFTAR GAMBAR

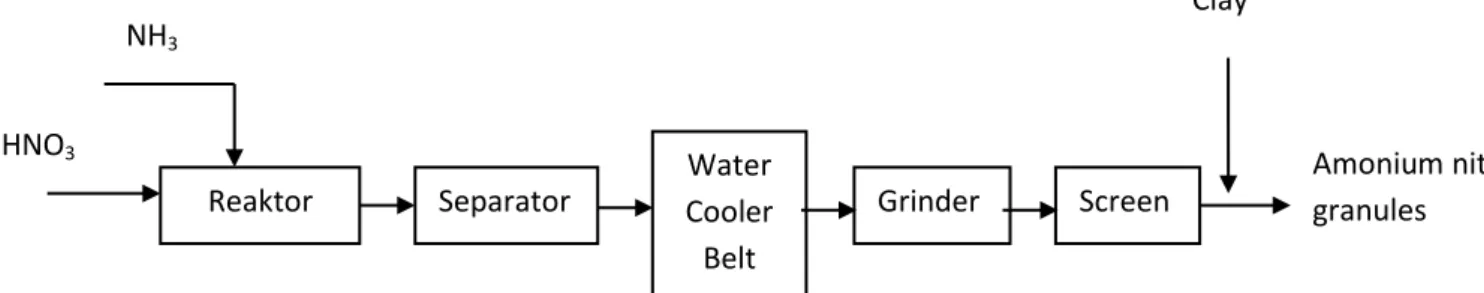

Gambar 2.1: Blok Diagram Pembuatan Amonium Nitrat dengan Proses Grainer ... 17

Gambar 2.2: Blok Diagram Pembuatan Amonium Nitrat dengan Proses Stengel ... 17

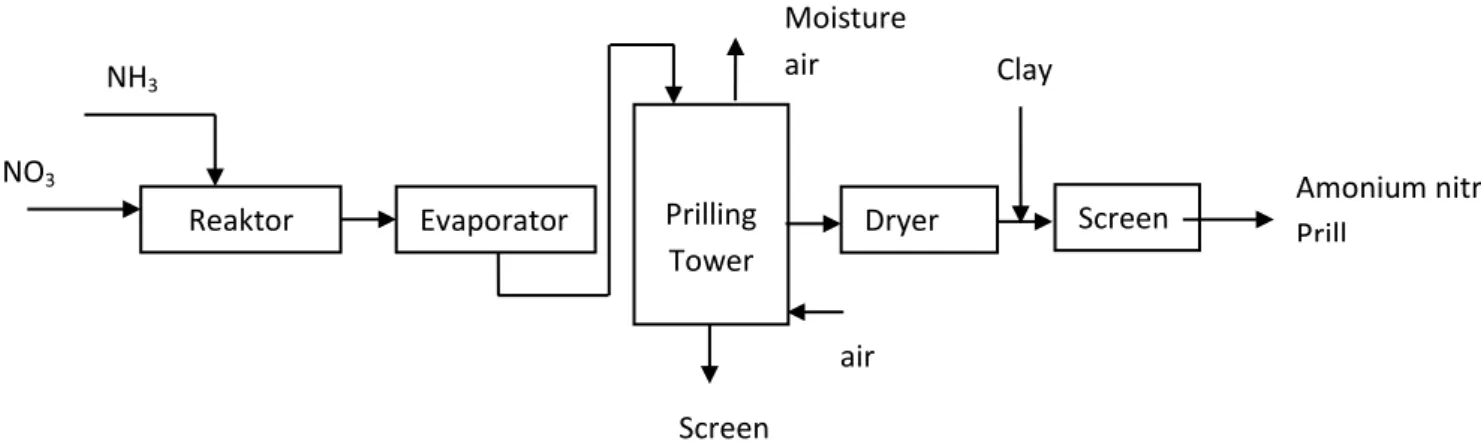

Gambar 2.3: Blok Diagram Pembuatan Amonium Nitrat dengan Proses Prilling ... 18

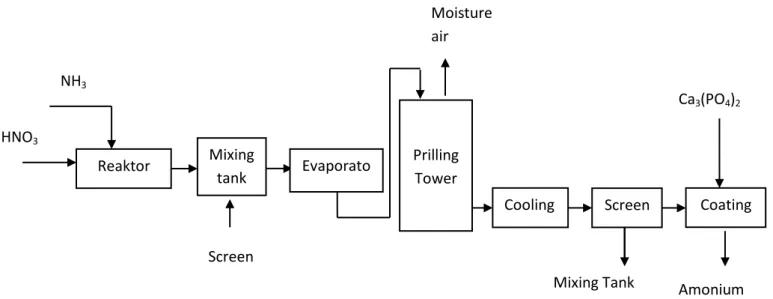

Gambar 2.4: Blok Diagram Pembuatan Amonium Nitrat dengan Proses Uhde ... 19

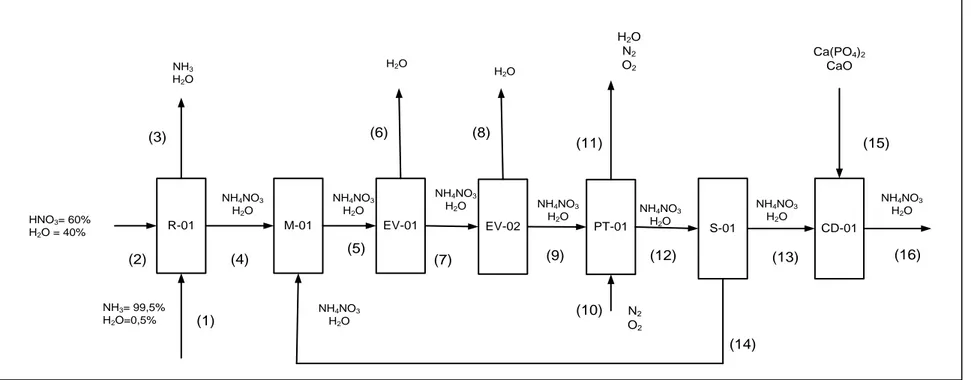

Gambar 3.1 Flowsheet Pabrik Amonium Nitrat ... 25

Gambar 3.2: Diagram Alir Neraca Massa ... 26

Gambar 3.3: Diagram Alir Neraca Panas ... 31

Gambar 3.4: Diagram Alir Proses Raw Water Unit ... 56

Gambar 3.5: Layout Pabrik ... 66

BAB I PENDAHULUAN

Prarancangan Pabrik Amonium Nitrat menggunakan Proses Uhde dengan Kapasitas 200.000 ton/tahun

1

BAB I

PENDAHULUAN

1.1 Latar Belakang

Seiring dengan kemajuan zaman, pengembangan di segala bidang harus semakin diperhatikan, salah satu cara agar taraf hidup bangsa dapat ditingkatkan adalah dengan pembangunan industri. Industri kimia merupakan salah satu industri vital dan strategis, untuk itu hampir setiap negara di dunia, tak terkecuali Indonesia banyak memberikan perhatian pada pengembangan industri kimia, mengingat industri ini banyak mempunyai keterkaitan dengan pengembangan industri lainnya.

Pengembangan industri kimia di Indonesia mulai dikembangkan terbukti dengan banyaknya Industri kimia yang berdiri serta dibukanya kesempatan untuk penanaman modal asing, baik itu industri kimia yang merupakan industri hulu, yaitu memproduksi produk yang merupakan bahan baku bagi industri lain maupun industri hilir, yaitu pemakai produk industri hulu, salah satu industri hilir yang perlu didirikan di Indonesia adalah pabrik Amonium nitrat yaitu pabrik yang menghasilkan produk yang berupa bahan baku untuk pembuatan pupuk dan bahan peledak. Pabrik ini cukup diperlukan di Indonesia sebagai negara yang devisa utamanya diperoleh dari pertambangan dan merupakan negara agraris

Amonium nitrat adalah bahan kimia anorganik dengan rumus kimia NH4NO3 memiliki berat molekul 80 dan dalam bentuk padatannya berupa kristal

putih yang larut di air. Produksi amonium nitrat di dunia pada tahun 1981 mencapai 8.724.000 ton. Pada tahun 1980 Amonium nitrat di produksi oleh 55 pabrik dengan produk dalam bentuk padat dan 77 pabrik memproduksi dalam bentuk larutan.

Kebutuhan amonium nitrat di Indonesia mengalami kenaikan dari tahun ke tahun, hal tersebut dapat dilihat pada tabel 1.1.

BAB I PENDAHULUAN

Prarancangan Pabrik Amonium Nitrat menggunakan Proses Uhde dengan Kapasitas 200.000 ton/tahun

2 Tabel 1.1: Data Kebutuhan Ammonium Nitrat di Indonesia

Tahun Produksi (Ton/Tahun) Impor (Ton/Tahun) Konsumsi (Ton/Tahun) 2001 27.670 65.566.789 157.538 2002 31.503 72.741.175 190.363 2003 29.994 69.705.137 162.545 2004 32.097 81.320.559 168.936 2005 32.373 83.664.536 281.248 2006 33.580 83.808.866 259.924 2007 34.831 89.935.580 282.523 2008 36.128 98.664.342 305.122 2009 37.475 91.354.405 327.721 2010 38.871 110.701.002 350.321

( Badan Pusat Statistik, 2001-2010 )

1.2 Kegunaan Ammonium Nitrat

Kegunaan dari amonium nitrat antara lain sebagai bahan peledak yang dipergunakan untuk pertambangan (amonium nitrat fuel oil) maupun militer, sebagai bahan baku pupuk nitrogen dan lain-lain.

1.3 Maksud dan Tujuan Prarancangan Pabrik

Salah satu dasar pertimbangan mendirikan industri bahan kimia adalah karena meningkatnya kebutuhan dalam hal ini Amonium nitrat. Selain itu, dengan didirikannya suatu industri kimia membuka lapangan kerja sehingga akan menghasilkan devisa bagi negara tentunya dalam suatu industri kimia tidak terlepas dari proses pembuatan bahan kimia tersebut dalam hal ini berupa Amonium nitrat.

Tujuan prarancangan pabrik amonium nitrat di Indonesia adalah : 1. Mengurangi jumlah import yang berarti menghemat devisa negara.

2. Sebagai pemasok bahan baku industri peledak ataupun pupuk di Indonesia. 3. Membuka lapangan kerja baru.

BAB I PENDAHULUAN

Prarancangan Pabrik Amonium Nitrat menggunakan Proses Uhde dengan Kapasitas 200.000 ton/tahun

3

1.4 Analisa Pasar dan Perencanaan Kapasitas Produksi 1.4.1 Proyeksi Kebutuhan Amonium nitrat

Menurut informasi yang diperoleh dari Biro Pusat Statistik di Indonesia, data kebutuhan Amonium nitrat di Indonesia dapat di lihat pada Tabel 1.1.

Menurut Drs Siswanto dalam bukunya yang berjudul “ Studi Kelayakan Proyek”, proyeksi konsumsi mendatang dapat dicari dengan metode Least Square Time: ) (x x b a y y a

2 ) ( ) )( ( x x y y x x b

(xx)(y y) =

n y x xy

2 ) (x x = n x x

2 2 ( )Dimana: x = tahun ke-n

y = konsumsi (ton per tahun) x = rata-rata x

y = rata-rata y

BAB I PENDAHULUAN

Prarancangan Pabrik Amonium Nitrat menggunakan Proses Uhde dengan Kapasitas 200.000 ton/tahun

4 Tabel 1.2: Perhitungan persamaan kebutuhan amonium nitrat di Indonesia

x = 10 55 = 5,5 a = y = 248624,1 b =

2 x) x ( y) y x)( x (

(xx)(yy) =

n y x xy = 15538763 - 13674325,5 = 1864437,5

2 ) (x x = n x x

2 2 ( ) = 385 – 10 ) 55 ( 2 = 82,5 Tahun X Y X2 Y2 XY 2001 1 157.538 1 24.818.221.444 157538 2002 2 190.363 4 36.238.071.769 380726 2003 3 162.545 9 26.420.877.025 487635 2004 4 168.936 16 28.539.372.096 675744 2005 5 281.248 25 79.100.437.504 1406240 2006 6 259.924 36 67.560.485.776 1559544 2007 7 282.523 49 79.819.245.529 1977661 2008 8 305.122 64 93.099.434.884 2440976 2009 9 327.721 81 107.401.053.841 2949489 2010 10 350.321 100 122.724.803.041 3503210 Jumlah 55 2.486.241 385 665.722.002.909 15538763

BAB I PENDAHULUAN

Prarancangan Pabrik Amonium Nitrat menggunakan Proses Uhde dengan Kapasitas 200.000 ton/tahun

5

2 ) ( ) )( ( x x y y x x b b = 22599,2424 Jadi y ab(xx) y = 248624,1 +22599,2424(X-5,5) y = 22599,2424X+124328,2668Tabel 1.3: Proyeksi Kebutuhan Amonium Nitrat di Indonesia Tahun 2011-2030 TAHUN JUMLAH (TON/TAHUN) 2011 372.919,9332 2012 395.519,1756 2013 418.118,418 2014 440.717,6604 2015 463.316,9028 2016 485.916,1452 2017 508.515,3876 2018 531.114,63 2019 553.713,8724 2020 576.313,1148 2021 598.912,3572 2022 621.511,5996 2023 644.110,842 2024 666.710,0844 2025 689.309,3268 2026 711.908,5692 2027 734.507,8116 2028 757.107,054 2029 779.706,2964 2030 802.305,5388

BAB I PENDAHULUAN

Prarancangan Pabrik Amonium Nitrat menggunakan Proses Uhde dengan Kapasitas 200.000 ton/tahun

6

1.4.2 Kapasitas yang Direncanakan

Pabrik yang memproduksi amonium nitrat di Indonesia masih sangat sedikit yaitu:

a. PT MNK yang terletak di Cikampek, Jawa Barat dengan kapasitas 40.000 ton per tahun

b. PT Kaltim Nitrat Indonesia (KNI) berlokasi di Loktuan, Bontang,Kalimantan Timur (Kaltim) dengan kapasitas produksi 300.000 ton per tahun.

Menurut Tabel 1.3, kebutuhan amonium nitrat di Indonesia semakin meningkat. Untuk konsumsi tahun 2016 sebesar 485.916,1452 ton/tahun. Kapasitas yang direncanakan untuk pra rancangan pabrik amonium nitrat dengan menggunakan proses Uhde sebesar 200.000 ton per tahun. Dengan harapan dapat memenuhi 41 % dari kebutuhan pasar untuk amonium nitrat pada tahun 2016.

1.4.3 Ketersediaan Bahan Baku

Bahan baku pembuatan amonium nitrat ini adalah amonia dan asam nitrat. Pasokan amonia berasal dari PT. Kaltim Pasifik Ammonia, sedangkan untuk asam nitrat berasal dari PT Kaltim Nitrat Indonesia (KNI).

1.5 Pemilihan Lokasi Pabrik

Pemilihan lokasi pabrik merupakan salah satu masalah pokok dalam menunjang keberhasilan suatu pabrik, terutama pada aspek-aspek ekonominya dan untuk pengembangan di masa yang akan datang. Setelah mempelajari dan menimbang beberapa faktor-faktor yang mempengaruhi pemilihan lokasi pabrik, maka ditetapkan lokasi pabrik amonium nitrat tersebut di daerah Bontang, Kalimantan Timur. Faktor-faktor yang mempengaruhi pemilihan lokasi pabrik ini antara lain meliputi :

1. Faktor Primer a. Bahan Baku

Bahan baku memegang peranan paling penting dalam proses produksi pabrik sangat tergantung pada keberadaan bahan baku ini. Lokasi yang dekat dengan bahan baku akan lebih menguntungkan. Dalam hal ini bahan

BAB I PENDAHULUAN

Prarancangan Pabrik Amonium Nitrat menggunakan Proses Uhde dengan Kapasitas 200.000 ton/tahun

7 baku yang digunakan adalah Asam Nitrat dan Amonia Anydrous. Kedua bahan bakunya didatangkan dari PT. Pupuk Kaltim.

b. Pemasaran

Amonium nitrat dalam bentuk prill dengan Low Density Method merupakan bahan baku yang banyak digunakan bahan baku peledak untuk operasional industri pertambangan, seperti batu bara, emas dan batu kapur. Sehingga sangat cocok untuk didirikan di Kalimantan Timur.

c. Utilitas

Utilitas dan sarana penunjang lainnya dapat diperoleh dengan mudah, karena di daerah Bontang merupakan kawasan industri dan sudah ada beberapa pabrik besar yang berdiri disana, diantaranya PT. DSM Kaltim Melamin, PT Pupuk Kaltim Pasific Amonia, PT. Energi Kutai, PT. Kaltim Daya Mandiri dan lain-lain.

d. Tenaga Kerja.

Tenaga kerja dapat dipenuhi dengan mudah di daerah sekitar lokasi pabrik maupun di luar pabrik yang kebutuhan dan ketrampilannya sesuai dengan kriteria perusahaan.

e. Transportasi dan Telekomunikasi.

Transportasi dan Telekomunikasi daerah Bontang cukup mudah dijangkau sehingga memudahkan dalam pengangkutan ataupun transportasi. Sarana dan prasarana transportasi yang tersedia telah memadai, baik transportasi darat,laut maupun pesawat udara (Bandara PT. Badak NGL). Sedangkan pelayanan telekomunikasi telah tersedia sarana komunikasi yang lengkap dari PT. Telkom dan Telkom Flexi, serta beberapa operator GSM yang telah beroperasi yaitu Telkomsel, Satelindo dan ProXL.

2. Faktor Sekunder a. Buangan Pabrik

Buangan pabrik ini berasal dari limbah cair, dimana dalam limbah ini tidak mengandung bahan kimia yang berbahaya.

BAB I PENDAHULUAN

Prarancangan Pabrik Amonium Nitrat menggunakan Proses Uhde dengan Kapasitas 200.000 ton/tahun

8 b. Tanah dan Iklim

Tanah dan iklim cukup stabil pula, sehingga tidak menjadi masalah. Selain itu besar kemungkinan perluasan pabrik dengan adanya lahan yang luas. c. Keadaan Masyarakat

Keadaan masyarakat di lingkungan lokasi pabrik akan sangat mempengaruhi pendirian suatu pabrik. Di sekitar lokasi pabrik sudah terdapat fasilitas-fasilitas yang memungkinkan karyawan hidup dengan layak.

BAB II TINJAUAN PUSTAKA

9

Prarancangan Pabrik Amonium Nitrat menggunakan Proses Uhde dengan Kapasitas 200.000 ton/tahun

BAB II

TINJAUAN PUSTAKA

2.1 Amonium Nitrat

Sejak 1905 Friedrich Uhde bekerja sama dengan prof Oswald, keduanya adalah pelopor dalam pengembangan pupuk. Awalnya mereka merancang dan membangun pilot plant untuk produksi asam nitrat dengan membakar amonia dengan udara dengan adanya katalis. Penemuan ini merupakan dasar penggunaan amonium nitrat seluruh dunia di semua bidang pertanian dikembangkan. (Sumber: ISIC:3512)

Amonium nitrat dijual dalam beberapa bentuk, sesuai dengan kegunaannya. Amonium nitrat cair dijual sebagai pupuk, umumnya dikombinasi dengan urea. Amonium cair bisa dipekatkan ke bentuk lelehan ammonium nitrat digunakan untuk proses formasi padatan. Amonium padat bisa diproduksi dalam bentuk prill, grain, butiran, dan Kristal. Prill dapat diproduksi dalam bentuk high dan low density tergantung pada konsentrasi lelehan. High density prill, butiran dan Kristal digunakan sebagai pupuk, grain digunakan untuk bahan peledak dan low density prill dapat digunakan salah untuk salah satu antara pupuk atau bahan peledak. (Sumber : U.S. Environmental Protection Agency, 2000).

2.1.1 Kegunaan Amonium Nitrat

Kegunaan dari amoniumnitrat antara lain sebagai bahan baku pembuatan peledak, sebagai bahan baku pembuatan pupuk, dan untuk industri lainnya.

a. Amonium Nitrat Sebagai Peledak

Amonium nitrat tidak terdapat di alam karena sifatnya yang mudah larut atau mudah diuraikan. Amonium nitrat menjadi campuran yang mudah meledak ketika dikombinasikan dengan senyawa hidrokarbon, khususnya bahan bakar diesel, atau terkadang minyak tanah. Campuran amonium nitrat dan fuel oil

BAB II TINJAUAN PUSTAKA

10

Prarancangan Pabrik Amonium Nitrat menggunakan Proses Uhde dengan Kapasitas 200.000 ton/tahun

(ANFO) telah digunakan oleh teroris sebagai bom. (Sumber : Cruddy A.Eric, 2005 Hal 17).

b. Bahan Baku Pupuk Nitrogen

Amonium nitrat adalah pupuk nitrogen murni memiliki kandungan nitrogen sekitar 35%. 50% dari nitrogen sudah langsung tersedia bagi tanaman dalam bentuk nitrat. 50% ammonium nitrat lainnya disediakan oleh bakteri tanah. Sehingga efek langsung dari pemupukan menyebar serta perluasan tercapai. (Sumber: ISIC 3512).

c. Kegunaan dalam Bidang Industri

Amonium nitrat digunakan dalam bidang industri, antara lain:

i. Untuk memodifikasi zeolite. Pada pertukaran ion, zeolit mempertukarkan ion natriumnya dengan NH4+ pada amonium nitrat. Proses ini membentuk

katalis zeolit yang digunakan berbagai macam industri, seperti industri perminyakan.

ii. Untuk pembuatan obat bius dinitrogen oksida NH4NO3(s) N2O(g) + 2H2O(g)

(Sumber:Suminar Achmadi, 1987, hal 256) iii. Amonium nitrat juga didapati sebagai bahan pembakar roket karena tingkat bahaya dan kesensitifannya yang rendah. (Sumber : Cruddy A.Eric, 2005 Hal 17).

2.1.2 Sifat Fisika dan Sifat Kimia Amonium nitrat (NH4NO3)

a. Sifat fisika

Berat molekul : 80,05 g/gmol Kenampakan/warna : tidak berwarna

Sifat : higroskopik, mudah mencair

BAB II TINJAUAN PUSTAKA

11

Prarancangan Pabrik Amonium Nitrat menggunakan Proses Uhde dengan Kapasitas 200.000 ton/tahun

Densitas : 1,0806 (pada suhu 25oC dan konsentrasi 20%)

Spesifik gravity : 1,725 (pada suhu 25oC) Titik didih : 210 oC

Panas penguapan : 4282 kkal/kmol Panas pembentukan : -87,4 kal/mol

(Sumber : Perry, 1999)

b. Sifat kimia

Menurut Gowariker (2009) dalam bukunya yang berjudul “ The Fertilizer Encyclopedi ”, ammonium nitrat mempunyai beberapa sifat kimia sebagai berikut:

o Amonium nitrat merupakan oksidator kuat

Bila amonium nitrat kering dipanaskan antara 170 ° C (titik leleh) dan sekitar 250 °C, terjadi reaksi eksotermik sebagai berikut: 4NH4NO3 2NO2 +8H2O + 3N2

o Reaksi eksotermis dapat terjadi bila gas nitrogen dioksida tidak diloloskan secara bebas

NH4NO3 +2NO2 N2 + 2HNO3 + H2O

o Pada suhu 250o

C terbentuk asam nitrat dan amonia dengan reaksi endotermis

NH4NO3 HNO3 + NH3

o Dekomposisi eksplosif dari ammonium nitrat dapat digambarkan reaksi dibawah ini:

BAB II TINJAUAN PUSTAKA

12

Prarancangan Pabrik Amonium Nitrat menggunakan Proses Uhde dengan Kapasitas 200.000 ton/tahun

2.2 Bahan Baku Pembuatan Amonium Nitrat

Dalam pembuatan amonium nitrat menggunakan bahan baku antara lain amonia dan asam nitrat

2.2.1. Amonia

Amonia diproduksi dengan mereaksikan hidrogen dengan nitrogen pada rasio molar tiga banding satu. Nitrogen diperoleh dari udara, yang terutama terdiri dari nitrogen (78 %) dan oksigen (21%). Hidrogen diperoleh dari uap katalitik reforming gas alam (metana) atau naptha, atau produk dari elektrolisis air garam di pabrik klorin. Di Amerika Serikat, sekitar 98 persen dari hidrogen digunakan untuk mensintesis amonia ini dihasilkan oleh uap katalitik reforming gas alam. (Sumber: EPA, 2000)

Amonia (NH3) adalah gas yang berbau karakteristik, merangsang hidung

dan pernafasan. Secara alami, gas ini dihasilkan dari penguraian protein pada hewan dan manusia yang diekskresi melalui air seni. Amonia juga dihasilkan dari penguraian protein tubuh hewan dan tumbuhan yang mati. Larutannya dalam air sangat tinggi (kira-kira 700 L gas/ 1L air pada suhu kamar).

Produksi amonia dalam jumlah besar dilakukan dengan metode yang ditemukan ilmuwan Jerman, Frizt Haber pada tahun 1914. Pada proses Haber, amonia diperoleh berdasarkan reaksi langsung antara gas nitrogen dan gas hidrogen

N2(g) + 3H2(g) 2NH3(g) rH= -92,2 kJ

Amonia dapat dipakai langsung di lapangan untuk pupuk, amonia ditemukan dalam berbagai bahan pembersih dalam rumah. (Sumber: Suminar, 1987).

a Sifat Fisika

Berat Molekul : 17,03 g/gmol

Kenampakan : tidak berwarna

Wujud : gas

Densitas : 0,934 gr/L (pada suhu 25oC)

BAB II TINJAUAN PUSTAKA

13

Prarancangan Pabrik Amonium Nitrat menggunakan Proses Uhde dengan Kapasitas 200.000 ton/tahun

Titik leleh : -77,7 °C

Titik didih : -33,4 oC

Temperatur kritis : 132,4 oC

Tekanan kritis : 111,5 atm

Panas penguapan : 5581 kkal/kmol Panas pembentukan : -10,96 kal/mol

(Sumber: Perry, 1999)

b Sifat kimia

Ammonia mengalami reaksi oksidasi pada suhu dari 750oC sampai 800°C (1380oF - 1470 °F), dengan reaksi berikut:

4NH3 + 5O2 4NO + 6H2O

(Sumber: EPA, 2000)

Secara kimia, keberadaan amonia di dalam air dapat sebagai gas amonia terlarut (NH3) dan ion amonium (NH4+), maka total amonia dalam air

adalah jumlah dari NH3 ditambah NH4+. Bentuk yang paling dominan

ditentukan oleh pH dan suhu air, reaksi antara kedua bentuk tersebut ditunjukkan oleh reaksi berikut:

NH3 + H2O NH4+ + OH-

(Sarpedal, 2003)

Di dalam air permukaan dan air tanah yang cukup banyak mengandung oksigen, amonia dapat mengalami nitrifikasi oleh aktifitas mikroorganisme, yaitu proses oksidasi amonia menjadi nitrat oleh bantuan bakteri Nitrosomonas dan bakteri Nitrobacter.

2NH3 +3O2 2HNO2 + 2H2O + Energi

2NO2- + O2 2NO3- + Energi

(Sarpedal, 2003) Nitrosomonas

BAB II TINJAUAN PUSTAKA

14

Prarancangan Pabrik Amonium Nitrat menggunakan Proses Uhde dengan Kapasitas 200.000 ton/tahun

Reaksi ammonolisis

Ammonolisis adalah proses aminasi menggunakan amonia (NH3). Aminasi

adalah proses memperkenalkan gugus amino (-NH2) menjadi senyawa organik seperti, misalnya

Misalnya :

C6H5OH + NH3 C6H5NH2 + H2O

HgCl

2 + 2NH3 Hg(NH2)Cl + NH4Cl

(Sumber : Speight, 2002)

2.2.2 Asam Nitrat (HNO3)

Asam nitrat merupakan asam kuat yang terbentuk di alam hanya dalam bentuk garam-garam nitrat. Dalam skala besar produksi asam nitrat, natrium nitrat (Chile saltpeter) digunakan sebagai bahan baku. Pada awal abad ke-20 cadangan dari Chile saltpeter telah dianggap hampir habis, sehingga proses tersebut dikembangkan untuk menggantikan nitrogen dari nitrat alami dengan nitrogen atmosfer. (Sumber : Ullman, 1998)

a Sifat Fisika

Berat Molekul : 63,02 g/gmol

Titik Didih : 86 °C

Titik Leleh (P=1 atm) : -42 °C

Densitas : 1,36 g/cc (T=25 oC dan konsentrasi 60%)

Panas pembentukan : -31,99oC Temperatur Kritis : 246,85 °C Tekanan Kritis : 67,99 atm

Wujud : Cair

Kenampakan/warna : tidak berwarna

Sifat : sangat korosif

BAB II TINJAUAN PUSTAKA

15

Prarancangan Pabrik Amonium Nitrat menggunakan Proses Uhde dengan Kapasitas 200.000 ton/tahun

b Sifat kimia

Produksi HNO3 dilakukan dengan proses Oswald, terdiri dari 3 langkah

reaksi dg bahan utama amonia dan gas oksigen,yaitu:

- 4NH3(g) + 5O2(g) 4NO(g) + 6H2O(l)

- 2NO(g) + O2(g) 2NO2(g)

- 3NO2(g) + H2O(l) 2HNO3(aq) + NO(g)

Asam nitrat juga terbentuk dari nitrat oksida yang dioksidasi menjadi nitrogen dioksida oleh udara atmosfer. Gas didinginkan pada 50oC kemudian diserap air dan udara, reaksinya adalah sebagai berikut:

2NO + O2 2NO2 2HNO3

(Sumber : Gowariker, V,2009)

Asam nitrat tidak stabil terhadap panas dan cahaya matahari dan akan terurai sebagai berikut :

4HNO3 4NO2+ 2H2O+ O2

larutan asam nitrat pekat berwarna kuning yang berasal dari warna NO2

terlarut. Untuk mengurangi penguraian asam nitrat ini, maka asam nitrat disimpan dalam botol berwarna coklat.

Nitrasi

Asam nitrat direaksikan dengan gliserin membentuk nitrogliserin. C3H5(OH)3 + 3 HNO3 C3H5(ONO2)3 + 3 H2O

(Sumber: Speight. J.G,2002)

Campuran 1 bagian asam nitrat dan asam klorida disebut aqua regia atau air raja. (Sumber: Ullman, 1998).

H2O

BAB II TINJAUAN PUSTAKA

16

Prarancangan Pabrik Amonium Nitrat menggunakan Proses Uhde dengan Kapasitas 200.000 ton/tahun

2.2 Bahan Pembantu Pembuatan Amonium Nitrat

Bahan pembantu proses pembuatan amonium nitrat adalah Tri Kalsium Phospat. Adapun sifatnya adalah sebagai berikut:

• Wujud : padatan

• Kenampakan/warna : serbuk/putih • Kehalusan, mesh : 200

• Kemurnian, % berat : Ca3(PO4)2 min 98,5%

• Impuritas, % berat : kadar air maks 0,5% kadar SO4 maks 1%

• Fungsi : - Mencegah terjadinya caking/ menempelnya pril amonium nitrat sati dengan yang lain

- Menjaga prill tetap kering dan tidak kontak langsung dengan udara, karena sifat amonium nitrat yang higroskopis

(Sumber: Laporan Kerja Praktek Pabrik Pupuk Kujang, Cikampek)

2.3 Proses Pembuatan AmoniumNitrate

Sampai saat ini dikenal 4 proses pembuatan AmoniumNitrate dalam bentuk padat, yaitu Proses Grainer, Proses Prilling, Proses Stengel dan Proses Uhde.

2.3.1 Proses Grainer

Proses ini merupakan proses yang sudah tua dan jarang digunakan lagi. Proses ini dalam proses ini pemekatan konsentrasi dilakukan di evaporator terbuka (panci tinggi), sehingga konsentrasi larutan mencapai 98–98,5 % berat, pada suhu 150-155 oC. Kristalisasi dilakukan pada Graining Kettle dimana larutan panas diaduk, sampai kristal terbentuk mengandung 0,1% berat moisture. Proses ini mahal dan berbahaya dan butir yang dihasilkan terlalu kecil untuk digunakan sebagai pupuk walaupun cocok untuk amunisi. (Sumber: Faith, Keyes and Clark, 1996 ).

BAB II TINJAUAN PUSTAKA

17

Prarancangan Pabrik Amonium Nitrat menggunakan Proses Uhde dengan Kapasitas 200.000 ton/tahun

Gambar 2.1: Blok Diagram Pembuatan AmoniumNitrat dengan Proses Grainer

2.3.2 Proses Stengel

Proses ini menghasilkan High Density Amonium Nitrat. Gas Amoniak dan asam nitrat yang telah diberi pemanasan pendahuluan diumpankan secara kontinyu dari atas vertical packed reaktor. Suhu reaksi dibatasi pada 200oC. Larutan Amonium Nitrat yang terbentuk langsung masuk ke dalam cyclon separator yang menjadi satu dengan reaktor. Produk keluar unit separator berupa lelehan Amonium Nitrat dengan kandungan air 0,2 % berat dan suhu lelehan sekitar 200oC. Lelehan tersebut kemudian dibentuk menjadi bola-bola kecil (prill) dengan cara menjatuhkannya melalui menara tembak (prilling tower), atau menjadi serpih (flakes) dengan mendinginkannya diatas sabuk (belt) atau drum. Prill atau serpih Amonium Nitrat selanjutnya diayak untuk mendapatkan ukuran butir yang seragam dan dilakukan pelapisan dengan Kalsium Tri Pospat dalam drum pelapis agar tidak menggumpal ketika disimpan dalam penyimpan/zak. (Sumber: Austin, 1987 ).

Gambar 2.2: Blok Diagram Pembuatan AmoniumNitrat dengan Proses Stengel Centrifuge Dryer Amonium nitrat Grain Evaporator Crystalize r HNO3 NH3 Reaktor Grinder Screen Amonium nitrat granules Clay Separator Water Cooler Belt HNO3 Reaktor NH3

BAB II TINJAUAN PUSTAKA

18

Prarancangan Pabrik Amonium Nitrat menggunakan Proses Uhde dengan Kapasitas 200.000 ton/tahun

2.3.3 Proses Prilling

Gas amonia dan asam nitrat direaksikan dalam reaktor yang disebut vessel neutralizing under agitation dari stainless steel. Kontak antar material menyebabkan larutan panas, konsentrasinya 85%. Hampir semua larutan netral dipompa ke vacuum evaporator dan dipekatkan sampai 95%. Larutan amonium nitrat panas (125-140oC) kemudian dipompa ke atas spray tower atau prilling tower dengan ketinggian 60 meter, dimana keluar melalui spray head. Dari bawah prilling tower di alirkan udara, bahan mengeras menjadi pelet bulat kecil (disebut prills) seukuran gotri. Partikel disaring, dikeringkan lebih lanjut dan kemudian ditaburi dengan clay untuk meminimalkan kecenderungan. penggumpalan. Partikel besar dan kecil dipisahkan di akhir screening, dilarutkan kembali dan dikembalikan ke reaktor. (Sumber: Faith, Keyes and Clark’s, 1996)

Gambar 2.3: Blok Diagram Pembuatan AmoniumNitrat dengan Proses Prilling

2.3.4 Proses Uhde

Proses ini merupakan alternatif yang sangat populer karena mempunyai biaya investasi yang paling rendah. Proses Uhde ini dilakukan dengan mereaksikan gas Amoniak dan Asam Nitrat di dalam reaktor bubbling dengan reaksi netralisasi pada suhu mendekati 200 0C dan tekanan 4 – 5 bar. Larutan

Dryer Screen Amonium nitrat Prill Clay Prilling Tower Moisture air air HNO3 Reaktor NH3 Evaporator Screen

BAB II TINJAUAN PUSTAKA

19

Prarancangan Pabrik Amonium Nitrat menggunakan Proses Uhde dengan Kapasitas 200.000 ton/tahun

keluar reaktor dimasukkan kedalam flash drum setelah itu dipompakan ke evaporator untuk dipekatkan, sedang uap yang keluar dari evaporator sebagian digunakan sebagai media pemanas dan sebagian lagi diumpankan ke absorber sebagai penyerap gas amoniak. Larutan keluar evaporator masuk ke prilling tower, prill Amonium Nitrat yang terbentuk didinginkan dan discreening untuk mendapatkan butir prill Amonium Nitrat yang diinginkan. (Sumber: Uhde GmbH, 1999).

Gambar 2.4: Blok Diagram Pembuatan AmoniumNitrat dengan Proses Uhde

2.4 Pemilihan Proses

Berdasarkan uraian dari sub bab 2.3 maka pra rancangan pabrik AmoniumNitrat ini akan menggunakan proses Uhde. Hal ini disebabkan oleh beberapa pertimbangan, antara lain dapat dilihat pada tabel 2.1 dibawah ini.

Screen Cooling Screen Amonium nitrat Ca3(PO4)2 Prilling Tower Moisture air HNO3 Reaktor NH3 Mixing tank Evaporato r Coating Mixing Tank

BAB II TINJAUAN PUSTAKA

20

Prarancangan Pabrik Amonium Nitrat menggunakan Proses Uhde dengan Kapasitas 200.000 ton/tahun

Tabel 2.1: Pemilihan Proses

NO

Proses

Proses Grainer Proses Stengel Proses Prilling Proses Uhde Parameter

1 Bahan baku - Amonia (NH3) 99,5% - Amonia (NH3) 99,5% - Amonia (NH3) 99,5% - Amonia (NH3) 99,5% - Asam nitrat (HNO3) konsentrasi 50% - Asam nitrat HNO3) 60% Asam nitrat (HNO3) 55% - Asam nitrat HNO3) 60% 2 Kondisi Operasi Reaktor - Temperatur : 150-155oC - Temperatur : 200-300oC - Temperatur : 125-140oC - Temperatur : 175-200oC - Tekanan : 4,5 bar - Tekanan : 4,5 bar - Tekanan : 4,5 bar - Tekanan : 1-5 bar Dapat terjadi dekomposisi amonium nitrat Lebih aman karena tidak terjadi dekomposisi amonium nitrat 3 Konversi 98,5% 99% 99,5% 99,5%

4 Produk Amonium nitrat kristal/grain mengandung 0,1% moisture. Butir yang dihasilkan terlalu kecil. Amonium nitrat granules Amonium nitrat prill dengan konsentrasi 95% Amonium nitrat prill yang seragam dengan kemurnian 99,5%

5 Peralatan - Reaktor - Reaktor - Reaktor - Reaktor

- Evaporator - Separator - Evaporator - Mixing tank - Crystalize - Water cooler belt - Prilling Tower - Evaporator

- Centrifuge - Grinder - Dryer - Prilling tower

- Driyer - Screen - Screen - Cooling Drum

- Screen

- Coating

BAB III KONSEP PRARANCANGAN

21

Prarancangan Pabrik Amonium Nitrat menggunakan Proses Uhde dengan Kapasitas 200.000 ton/tahun

BAB III

KONSEPSI PRARANCANGAN

3.8. Deskripsi Proses

Proses pembuatan amonium nitrat dengan proses uhde dapat dibagi menjadi 4 tahap, yaitu tahap persiapan bahan baku, tahap pembentukan produk, tahap pemurnian produk dan tahap pembutiran produk.

3.1.5 Tahap persiapan bahan baku

Pada tahap ini terdiri atas pengumpanan amonia dan pengumpanan asam nitrat.

a. Pengumpanan Amonia

Amonia yang berwujud cair jenuh dengan kemurnian 99,5% berat disimpan pada kondisi suhu 30oC dan tekanan 11,5 atm di dalam Tangki penyimpanan amonia (T-01). Dari tangki penyimpanan, amonia tersebut dialirkan dengan menggunakan Pompa (P-01) menuju Vaporizer (V-01) untuk diubah fasenya dari cair jenuh menjadi fase gas. Didalam Vaporizer sekaligus dilakukan pemanasan lanjutan sehingga gas amonia yang keluar dari Vaporizer (V-01) pada kondisi suhu 175oC dan tekanan 11,5 atm. Gas amonia kemudian dialirkan menuju Reaktor (R-01) yang beroperasi pada kondisi suhu 175oC dan tekanan 4,4 atm.

b. Pengumpanan Asam nitrat

Asam nitrat yang berwujud cair dengan kemurnian 60% berat disimpan dalam Tangki penyimpanan (T-02) pada kondisi suhu 30oC dan tekanan 1 atm. Dari tangki penyimpanan asam nitrat dialirkan dengan Pompa sentrifugal (P-02) menuju ke Heat Exchanger (HE-01) hingga suhu mencapai 175oC, kemudian asam nitrat siap diumpankan ke dalam Reaktor (R-01).

BAB III KONSEP PRARANCANGAN

22

Prarancangan Pabrik Amonium Nitrat menggunakan Proses Uhde dengan Kapasitas 200.000 ton/tahun

3.1.6 Tahap Pembentukan Produk

Tahap pembentukan produk ini bertujuan untuk mereaksikan amonia dan asam nitrat membentuk amonium nitrat.

Amonia dari Vaporized (V-01) pada kondisi suhu 175oC dan tekanan 11,5 atm didistribusikan dari bagian bawah reaktor melalui perforated plate sehingga terbentuk gelembung-gelembung gas amonia. Sedangkan asam nitrat cair dari Heat Exchanger (HE-01) pada kondisi suhu 175oC dan tekanan 5 atm dimasukkan ke dalam reaktor melaui bagian atas reaktor.

Reaktan tersebut direaksikan pada Reaktor (R-01) tipe Bubbling Reaktor (isothermal, non-adiabatic) yang dilengkapi jaket pendingin dimana sebagai media pendinginnya adalah air yang masuk pada kondisi suhu 30oC dan keluar dari jaket pendingin pada kondisi suhu 45oC pada tekanan 1 atm.

Reaktor beroperasi pada kondisi suhu 175oC dan tekanan 4,4 atm dengan perbandingan mol asam nitrat dan amonia adalah 1: 1,01 serta konversi 99% amonia. Reaksi yang terjadi di dalam reaktor adalah sebagai berikut:

HNO3(l) + NH3(g) NH4NO3(aq) ∆H = -26,790 kkal/kmol

Reaksi tersebut berlangsung secara eksotermis. Hal ini dapat dilihat dari harga ∆H yang bernilai negatif. Pendingin air dimaksudkan untuk mempertahankan kondisi operasi di reaktor pada suhu 175oC dan tekanan 4,4 atm, karena sifat reaksi eksotermis yang melepaskan panas dapat menyebabkan dekomposisi amonium nitrat. Dalam hal ini asam nitrat habis bereaksi, sedangkan sisa amonia yang tidak bereaksi dikeluarkan pada bagian atas reaktor menuju ke atmosfer bebas.

Produk keluaran dari bawah reaktor berupa lelehan amonium nitrat dengan konsentrasi 80%. Lelehan amonium nitrat dialirkan menuju Mixing Tank (M-01) untuk dicampurkan dengan amonium nitrat yang sudah berbentuk prill hasil recycle dari off spec Screening (S-01) pada kondisi suhu 35oC dan tekanan 1 atm. Agar pencampuran sempurna, mixing tank dilengkapi dengan pengaduk jenis

BAB III KONSEP PRARANCANGAN

23

Prarancangan Pabrik Amonium Nitrat menggunakan Proses Uhde dengan Kapasitas 200.000 ton/tahun

turbin. Keluar mixing tank, amonium nitrat berbentuk lelehan pada kondisi suhu 170,55oC.

3.1.7 Tahap Pemurnian Produk

Tahap ini bertujuan untuk memekatkan produk amonium nitrat yang keluar dari Reaktor dengan menggunakan Evaporator I 01) dan Evaporator II (EV-02). Produk keluar dari reaktor terpisah menjadi dua produk, yaitu sisa reaktan yang berupa uap amonia dan produk lelehan amonium nitrat dan air. Uap dari Reaktor (R-01) yang terdiri dari campuran amonia dan air pada kondisi suhu 175oC dan tekanan 4,4 atm dialirkan ke utility. Sedangkan produk lelehan amonium nitrat dan air yang keluar dari bagian bawah reaktor dialirkan dengan pompa (P-03) menuju Evaporator I (EV-01) untuk dipekatkan hingga konsentrasi 85%. Temperatur titik didih larutan pada evaporator I (EV-01) adalah 172,26oC dan tekanan 5,7 atm. Uap air hasil atas Evaporator I digunakan sebagai pemanas Evaporator II.

Hasil dari Evaporator I yang berupa lelehan amonium nitrat dialirkan dengan pompa (P-04) untuk dipekatkan kembali hingga konsentrasi mencapai 95% dengan menggunakan Evaporator II (EV-02). Temperatur titik didih larutan pada evaporator II(EV-02) adalah 108,2 oC dan tekanan 0,6 atm. Selanjutnya lelehan amonium nitrat dengan konsentrasi 95% dialirkan menuju Prilling Tower (PT-01) untuk dibentuk menjadi prill.

3.1.8 Tahap Pembutiran Produk

Tahap pembutiran produk ini bertujuan untuk membentuk butiran prill Amonium nitrat dengan bantuan udara yang dihembuskan dari bawah Prilling Tower (PT-01).

Lelehan amonium nitrat yang keluar dari evaporator II (EV-02) diumpankan ke bagian atas Prilling Tower (PT-01). Didalam Prilling Tower ini, umpan lelehan amonium nitrat didistribusikan secara merata oleh sparger hingga terbentuk tetes-tetes yang kemudian jatuh ke bawah. Tetes-tetes-tetes ini akan terbentuk prill dengan

BAB III KONSEP PRARANCANGAN

24

Prarancangan Pabrik Amonium Nitrat menggunakan Proses Uhde dengan Kapasitas 200.000 ton/tahun

bantuan udara yang dihembuskan dari bagian bawah Prilling Tower dengan menggunakan Blower (BL-01). Udara yang dihasilkan Blower berasal dari udara luar yang masih dalam kondisi basah, sehingga dikurangi humiditinya dengan dilewatkan ke silica bed yang terlebih dahulu dilewatkan ke dust collector untuk dipisahkan debu kotornya.

Prill amonium nitrat terbentuk pada kondisi suhu kristal point 84,2oC dan tekanan 1 atm keluar menuju ke Cooling Drum (C-01) untuk didinginkan menjadi 40oC. Setelah dingin, kemudian prill amonium nitrat diangkut dengan menggunakan Bucket Elevator (BE-01) menuju Screening (S-01) untuk mengayak produk prill amonium nitrat sehingga diperoleh prill yang memenuhi spesifikasi produk.

Di Screening, umpan Amonium nitrat prill disaring hingga diperoleh ukuran produk yang diinginkan yaitu ±2 mm, sedangkan produk yang tidak memenuhi spesifikasi pada kondisi suhu 35oC direcycle kembali menggunakan Belt Conveyor (BC-01) menuju ke Mixing Tank (M-01) untuk dicampur dengan lelehan ammonium nitrat yang keluar dari Reaktor (R-01).

Prill Amonium nitrat yang memenuhi spesifikasi produk pada suhu 35oC, dilapisi dengan cairan Ca3(PO4)2 (Tri Kalsium Phospat) yang diumpankan dari

Coating Hopper (CH-01) di dalam Coating drum (CD-01). Proses pelapisan ini bertujuan untuk menjaga agar tidak terjadi caking atau menempelnya prill amonium nitrat satu dengan yang lain. Selain itu untuk menjaga prill tetap kering dan tidak kontak langsung dengan udara, karena sifat amonium nitrat yang higroskopis.

Produk amonium nitrat yang keluar dari Coating Drum mempunyai kemurnian 99,5% berat. Kemudian produk amonium nitrat ditransfer menuju Product Silo (SL-01). Product Silo disini dimaksudkan untuk menampung sementara produk amonium nitrat sebelum di bagging. Product Silo berada di atas Warehouse untuk memudahkan proses bagging. Suhu operasi Product Silo berkisar 30-35oC dan tekanan 1 atm.

BAB III KONSEP PRARANCANGAN

25

Prarancangan Pabrik Amonium Nitrat menggunakan Proses Uhde dengan Kapasitas 200.000 ton/tahun

Produk amonium nitrat dari Product Silo kemudian di bagging dalam zak untuk menjaga agar produk amonium nitrat tidak kontak langsung dengan udara. Selanjutnya produk amonium nitrat disimpan di dalam Warehouse dan siap untuk dipasarkan.

BAB III KONSEP PRARANCANGAN

26

Prarancangan Pabrik Amonium Nitrat menggunakan Proses Uhde dengan Kapasitas 200.000 ton/tahun

3.9. Neraca Massa dan Neraca Panas 3.2.1 Neraca Massa

Gambar 3.2: Diagram Alir Neraca Massa

HNO3= 60% H2O = 40% (2) M-01 PT-01 R-01 (3) NH3 H2O NH4NO3 H2O (4) (1) NH3= 99,5% H2O=0,5% (5) H2O H2O N2 O2 S-01 EV-01 EV-02 NH4NO3 H2O NH4NO3 H2O (6) (9) NH4NO3 H2O H2O (8) NH4NO3 H2O (7) (11) (10) N2 O2 NH4NO3 H2O (12) (14) CD-01 NH4NO3 H2O (13) Ca(PO4)2 CaO NH4NO3 H2O (16) (15)

BAB III KONSEP PRARANCANGAN

27

Prarancangan Pabrik Amonium Nitrat menggunakan Proses Uhde dengan Kapasitas 200.000 ton/tahun

Bahan baku : Amonia Asam Nitrat Produk : Amonium nitrat Kapasitas : 200.000 ton/th

Basis Perhitungan : Umpan segar 1 kmol HNO3

1,01 kmol NH3

a. Reaktor, R-01

Tabel 3.1: Neraca Massa Reaktor, R-01

Komponen

Input (kg/jam) Output (kg/jam)

M1 M2 M3 M4 NH3 5.398,866 0 53,454 0 HNO3 0 19.780,963 0 0 H2O 26,994 13.187,204 6.932,565 6.281,602 NH4NO3 0 0 0 25.126,406 Total 5.425,860 32.968,168 6.986,020 31.408,008 38.394,028 38.394,028 b. Mixing Tank, M-01

Tabel 3.2: Neraca Massa Mixing Tank, M-01

Komponen Input (kg/jam) Output

(kg/jam) M4 M14 M5 H2O 6.281,6015 1,4753 6.283,0768 NH4NO3 25.126,4062 1.046,9284 26.173,3346 Total 31.408,0077 1.048,4036 32.456,4114 32.456,4114

BAB III KONSEP PRARANCANGAN

28

Prarancangan Pabrik Amonium Nitrat menggunakan Proses Uhde dengan Kapasitas 200.000 ton/tahun

c. Evaporator I, EV-01

Tabel 3.3: Neraca Massa Evaporator I, EV-01 Komponen Input (kg/jam) Output (kg/jam) M5 M7 M6 H2O 6.283,0768 4.618,8330 1.664,2438 NH4NO3 26.173,3346 26.173,3346 0 Total 32.456,4114 30.792,1675 1.664,2438 32.456,4114

d. Evaporator II, EV-02

Tabel 3.4: Neraca Massa Evaporator II

Komponen Input (kg/jam) Output (kg/jam)

M7 M9 M8 H2O 4.618,8330 1.377,5423 3.241,2907 NH4NO3 26.173,3346 26.173,3346 0 Total 30.792,1675 27.550,8768 3.241,2907 30.792,1675 e. Prilling Tower, PT-01

Tabel 3.5: Neraca Massa Prilling Tower, PT-01

Komponen

Input (kg/jam) Output (kg/jam

M9 M10 M11 M12 H2O 1.377,5423 0 1.340,8492 36,6930 NH4NO3 26.173,3346 0 0 26.173,3346 O2 0 11.380,4572 11.380,4572 0 N2 0 42.812,1318 42.812,1318 0 Total 27.550,8768 54.192,5889 55.533,4382 26.210,0276 81.743,4658 81.743,4658

BAB III KONSEP PRARANCANGAN

29

Prarancangan Pabrik Amonium Nitrat menggunakan Proses Uhde dengan Kapasitas 200.000 ton/tahun

f. Screening, S-01

Tabel 3.6: Neraca Massa Screening, S-01 Komponen Input (kg/jam) Output (kg/jam) M12 M13 M14 H2O 36,6930 35,2178 1,4753 NH4NO3 26.173,3346 25.126,4062 1.046,9284 Total 26.210,0276 25.161,6240 1.048,4036 26.210,0276 g. Coating Drum, CD-01

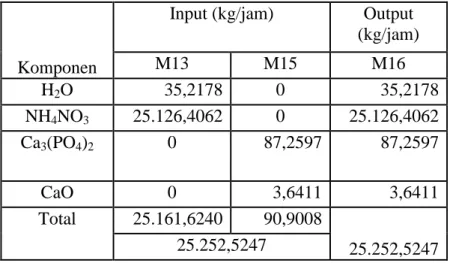

Tabel 3.7: Neraca Massa Coating Drum, CD-01

Komponen

Input (kg/jam) Output (kg/jam) M13 M15 M16 H2O 35,2178 0 35,2178 NH4NO3 25.126,4062 0 25.126,4062 Ca3(PO4)2 0 87,2597 87,2597 CaO 0 3,6411 3,6411 Total 25.161,6240 90,9008 25.252,5247 25.252,5247

Neraca Massa Overall

BAB III KONSEP PRARANCANGAN

30

Prarancangan Pabrik Amonium Nitrat menggunakan Proses Uhde dengan Kapasitas 200.000 ton/tahun

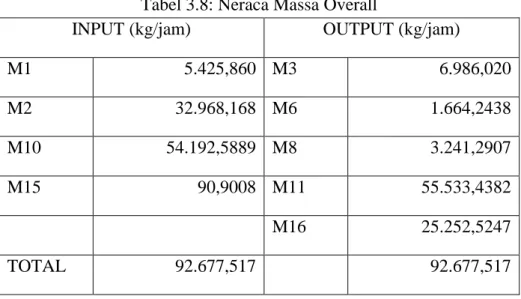

Tabel 3.8: Neraca Massa Overall

INPUT (kg/jam) OUTPUT (kg/jam)

M1 5.425,860 M3 6.986,020 M2 32.968,168 M6 1.664,2438 M10 54.192,5889 M8 3.241,2907 M15 90,9008 M11 55.533,4382 M16 25.252,5247 TOTAL 92.677,517 92.677,517

BAB III KONSEP PRARANCANGAN

31

Prarancangan Pabrik Amonium Nitrat menggunakan Proses Uhde dengan Kapasitas 200.000 ton/tahun

3.2.2 Neraca Panas Q16 HNO3 Q2a 1atm 30o C M-01 PT-01 C-01 HE-01 R-01 V-01 Q2b 5atm 175o C Q3 To Atmosfer Q4 4,4atm 175o C 11,5 atm 175o C Q1b Q1a NH3 11,5 atm 30o C Q5 170,55o C 5,7 atm 172,26o C Q7 Q6 Q8 Q9 0,6 atm 108,2o C Q11 1 atm 33,58o C Q10 1 atm 30o C Q12a 1 atm 84,2o C To Atmosfer Q12b 1 atm 40o C Q14 S-01 CD-01 1 atm 35o C 1 atm 30o C 1 atm 30o C Q15 EV-01 EV-02

BAB III KONSEP PRARANCANGAN

32

Prarancangan Pabrik Amonium Nitrat menggunakan Proses Uhde dengan Kapasitas 200.000 ton/tahun

a. Vaporized, V-01

Tabel 3.9: Ringkasan Neraca Panas di Vaporized, V-01

Panas Masuk (kkal/jam) Panas Keluar (kkal/jam)

Panas masuk V-01 (Q1a) 229.221,155 Panas keluar V-01(Q1b) 1.799.137,337

Panas dari steam (Qs) 1.576.993,796 Panas penguapan (Qv) 7.077,613

Total 1.806.214,950 Total 1.806.214,950

b. Heat Exchanger, HE-01

Tabel 3.11: Ringkasan Neraca Panas di Heat Exchanger, HE-01

Panas Masuk (kkal/jam) Panas Keluar (kkal/jam)

Panas masuk (Q2a) 450.447,773

Panas keluar HE-01

(Q2b) 14.170.745,240

Panas dari steam

(Qs) 13.720.297,467

Total 14.170.745,240 Total 14.170.745,240

c. Reaktor, R-01

Tabel 3.12: Ringkasan Neraca Panas di Reaktor, R-01

Panas Masuk (kkal/jam) Panas Keluar (kkal/jam)

Panas dari V-01 (Q1b) 1.799.137,337 Panas Keluar Q3 3.563.318,779 Panas dari HE-01 (Q2b) 14.170.745,240 Panas keluar Q4 12.117.474,392 Panas reaksi (QR) 1.021.448,181 Panas diterima pendingin 1.310.537,588

BAB III KONSEP PRARANCANGAN

33

Prarancangan Pabrik Amonium Nitrat menggunakan Proses Uhde dengan Kapasitas 200.000 ton/tahun

d. Mixing Tank, MT-01

Tabel 3.13: Neraca Panas di Mixing Tank, M-01

Panas Masuk (kkal/jam) Panas Keluar (kkal/jam)

Panas dari R-01 (Q4) 12.117.474,392 Panas keluar M-01 (Q5) 12.010.299,576

Panas dari S-01 (Q14) 4.241,169 Panas pelelehan 111.415,985

Total 12.121.715,561 Total 12.121.715,561

e. Evaporator I, EV-01

Tabel 3.14: Neraca Panas di Evaporator I, EV-01

Panas Masuk (kkal/jam) Panas Keluar (kkal/jam)

Q5 12.010.299,576 Q7 10.722.444,154

Qs 38.481,661 Q6 1.317.182,398

Qc1 9.154,686

Total 12.048.781,237 Total 12.048.781,237

f. Evaporator II, EV-02

Tabel 3.15: Neraca Panas di Evaporator II, EV-02

Panas Masuk (kkal/jam) Panas Keluar (kkal/jam)

Q7 10.722.444,154 Q9 9.390.841,143

Q6 1.317.182,398 Q8 2.505.161,169

Qc2 143.624,240

BAB III KONSEP PRARANCANGAN

34

Prarancangan Pabrik Amonium Nitrat menggunakan Proses Uhde dengan Kapasitas 200.000 ton/tahun

g. Prilling Tower, PT-01

Tabel 3.16: Neraca Panas di PT-01

Panas Masuk (kkal/jam) Panas Keluar (kkal/jam)

Panas dari EV-02 (Q9) 9.390.841,143 Panas ke C-01 (Q12a) 624.602,036

Panas dari BL-01 (Q10) 274.542,090 Panas ke atmosfer (Q11) 511.049,223

Panas pembekuan 8.529.731,973

9.665.383,232 Total 9.665.383,232

h. Cooling Drum, C-01

Tabel 3.17: Neraca Panas di Cooling Drum, C-01

Panas Masuk (kkal/jam) Panas Keluar (kkal/jam)

Panas dari PT-01 (Q12a) 624.602,036 Panas keluar ke S-01 (Q12b) 159.013,206

Panas yang diterima pendingin

(Qcw) 465.588,830

Total 624.602,036 Total 624.602,036

i. Screening, S-01

Tabel 3.18: Neraca Panas di Screening, S-01

Panas Masuk (kkal/jam) Panas Keluar (kkal/jam)

Panas dari C-01 (Q12b) 159.013,206 Panas ke CD-01 (Q13) 100.572,986

Panas ke M-01 (Q14) 4.241,169

Panas lingkungan (QL) 54.199,050

BAB III KONSEP PRARANCANGAN

35

Prarancangan Pabrik Amonium Nitrat menggunakan Proses Uhde dengan Kapasitas 200.000 ton/tahun

j. Coating Drum, CD-01

Tabel 3.19: Neraca Panas di Coating Drum, CD-01

Panas Masuk (kkal/jam) Panas Keluar (kkal/jam)

Panas Masuk CD-01 (Q13) 100.572,986 Panas keluar CD-01 101.450,364

Panas dari CH-01 (Q15) 877,377

Total 101.450,364 Total 101.450,364

3.10. Spesifikasi Alat

3.3.3. Peralatan Proses Produksi

n. Reaktor

Kode : R-01

Fungsi : mereaksikan NH3 dengan HNO3 menjadi

NH4NO3

Kondisi : T = 175 oC dan P = 4,4 atm Tipe : Bubbling Reaktor

Bahan konstruksi : Carbon steel SA-283 grade C Tebal shell : ½ in

Tebal head : 7/16 in Tinggi head : 10,835 in Tinggi reaktor total : 194,88 in Diameter reaktor : 86,87 in Tebal jaket : 1,475 in

o. Evaporator I

Kode : EV-01

Fungsi : memekatkan larutanAmonium nitrat hingga konsentrasinya menjadi 85%

BAB III KONSEP PRARANCANGAN

36

Prarancangan Pabrik Amonium Nitrat menggunakan Proses Uhde dengan Kapasitas 200.000 ton/tahun

Bahan konstruksi : Low alloy steel SA-204 grade C Jumlah tube : 288 buah

Luas penampang : 4.263,41 in2 Diameter : 73,7 in Tinggi shell : 576 in Tebal shell : 0,375 in Tebal head : 0,5 in Tinggi head : 15,66 in Tinggi total : 607,32 in p. Evaporator II Kode : EV-02

Fungsi : memekatkan larutan Amonium nitrat hingga konsentrasinya menjadi 90 %

Tipe : Long-tube vertical

Bahan konstruksi : Low alloy steel SA-204 grade C Jumlah tube : 300 buah

Luas penampang : 8.303,446 in2 Diameter : 102,84 in Tinggi shell : 576 in Tebal shell : 0,1875 in Tebal head : 0,1875 in Tinggi head : 19,9115 in Tinggi total : 615,816 in q. Prilling Tower Kode : PT-01

Fungsi : Membentuk butiran Amonium nitrat Bahan konstruksi : Low alloy steel SA-204 grade C

BAB III KONSEP PRARANCANGAN

37

Prarancangan Pabrik Amonium Nitrat menggunakan Proses Uhde dengan Kapasitas 200.000 ton/tahun

Densitas udara : 0,061 lbm/ft3 Volume tower : 8.502.309,505 in3 Tinggi tower : 1.963,78 in Diameter tower : 472,05in Jumlah lubang : 4706 buah Tebal tower : 0,375 in

r. Coating Drum

Kode : CD-01

Fungsi : untuk melapisi butiran amonium nitrat dengan cairan campuran Ca3(PO4)2 sampai merata

pada seluruh permukaan butiran, untuk mencegah terjadinya caking.

Tipe : Silinder berputar horizontal Bahan konstruksi : Carbon steel SA-283 grade C Diameter drum : 72 in

Panjang drum : 432 in Kecepatan putar : 60 rpm Daya drum : 7,17 Hp Tekanan drum : 142,97 kPa Tebal shell : 0,25 in

s. Pompa P-01

Kode : P-01

Fungsi : mengalirkan amonia dari tangki penyimpanan menuju V-01

Laju alir cairan : 5.425,860 kg/jam Temperatur : 30oC

Material : SS- 304

BAB III KONSEP PRARANCANGAN

38

Prarancangan Pabrik Amonium Nitrat menggunakan Proses Uhde dengan Kapasitas 200.000 ton/tahun

Inside Diameter : 1,939 in Outside Diameter : 2,375 in Nominal size : 2 in Schedule No : 80 Daya : 0,034 Hp t. Pompa P-02 Kode : P-02

Fungsi : mengalirkan asam nitrat dari tangki penyimpanan menuju HE-01

Laju alir cairan : 32.968,168 kg/jam = 72.682,364 lb/jam Temperatur : 30oC

Material : SS- 304

Jenis Pompa : pompa sentrifugal Inside Diameter : 4,026 in Outside Diameter : 4,5 in Nominal size : 4 in Schedule No : 40 Daya : 0,06 Hp u. Pompa P-03 Kode : P-03

Fungsi : mengalirkan lelehan amonium nitrat dari mixing tank (M-01) ke evaporator I (EV-01) Laju alir cairan : 32.456,4114kg/jam

Temperatur : 170,55 oC Material : SS- 304

Jenis Pompa : pompa sentrifugal Inside Diameter : 3,826 in

BAB III KONSEP PRARANCANGAN

39

Prarancangan Pabrik Amonium Nitrat menggunakan Proses Uhde dengan Kapasitas 200.000 ton/tahun

Nominal size : 4 in Schedule No : 80

Daya : 3,25 Hp

v. Pompa P-04

Kode : P-04

Fungsi : mengalirkan lelehan amonium nitrat dari evaporator II (EV-02) ke Prilling Tower (PT-01)

Laju alir cairan : 27.550,8768 kg/jam Temperatur : 108,2 oC

Material : SS- 304

Jenis Pompa : pompa sentrifugal Inside Diameter : 1,610 in Outside Diameter : 1,9 in Nominal size : 1 ½ in Schedule No : 40 Daya : 2,11 Hp w. Blower Kode : BL-01

Fungsi : Memindahkan udara ke Prilling Tower Temperatur masuk : 30oC

Tekanan : 1 atm Densitas udara : 0,0729 lb/ft3

BAB III KONSEP PRARANCANGAN

40

Prarancangan Pabrik Amonium Nitrat menggunakan Proses Uhde dengan Kapasitas 200.000 ton/tahun

x. Belt Conveyor

Kode : BC-01

Fungsi : mengangkut Amonium nitrat prill dari screening ke mixing tank

Jumlah : 1 buah

Kapasitas : 1,153 ton/jam

Lebar : 14 in

Kecepatan belt : 100 ft/menit Panjang Conveyor : 77,12 ft Cross Sectional area : 0,11 ft2 Daya motor : 68,068 HP

y. Bucket Elevator

Kode : BE-01

Fungsi : untuk mengangkut prill amonium nitrat dari cooling drum ke screening

Jumlah : 1 buah

Kapasitas : 28.831,03 kg/jam Ukuran BE : 8 x 5 x 5,5 Bucket speed : 260 ft/menit Tinggi elevasi : 50 ft

Daya motor : 4,375 Hp

3.3.4. Spesifikasi Peralatan Pengolahan Air a. Screening

Kode : SU-01

Fungsi : Menyaring partikel-partikel padat yang besar

Jenis : bar screen

Jumlah : 1 buah

BAB III KONSEP PRARANCANGAN

41

Prarancangan Pabrik Amonium Nitrat menggunakan Proses Uhde dengan Kapasitas 200.000 ton/tahun

Laju alir massa : 25.680,3671 kg/jam Kondisi operasi : Temperatur : 30oC Ukuran screening : 2 m x 2 m

Head loss : 1,77 x 10-6 m dalam air

b. Bak Flokulator

Kode : FU-01

Fungsi : mengendapkan kotoran air sungai dengan menambahkan (AL2(SO4)3), Na2CO3,dan

CaOCl

Jenis : Bak persegi panjang

Bahan : Beton kedap air setebal 30 cm Jumlah : 1 buah

Kebutuhan air : 25.680,3671 kg/jam

Ukuran bak : (6,258 x 4,172 x 10,668 ) m

c. Clarifier

Kode : CU-01

Fungsi : Memisahkan gumpalan-gumpalan (flokulan) hasil koagulasi

Tipe : Tangki silinder vertikal dengan tutup bawah kronis

Sudut : 45o

Jumlah : 1 unit

Laju massa total : 25.680,3671kg/jam Volume cairan : 25,77 m3

Volume tangki : 30,924 m3 Tinggi total : 5,264 m Tebal dinding : ¼ in

BAB III KONSEP PRARANCANGAN

42

Prarancangan Pabrik Amonium Nitrat menggunakan Proses Uhde dengan Kapasitas 200.000 ton/tahun

d. Sand Filter

Kode : SF-01

Fungsi : Menyaring partikel-partikel yang masih terbawa dalam air yang keluar dari clarifier. Bentuk : Silinder tegak dengan alas dan tutup

ellipsoidal

Bahan konstruksi : Carbon steel SA-285 grade C Jumlah : 1 unit

Kondisi operasi : Temperatur : 30oC Tekanan : 1 atm Laju massa air : 25.680,3671kg/jam Volume air : 6,448 m3

Volume sand filter : 10,291 m3 Diameter : 2,142 m Tinggi : 3,928 m Tinggi tutup : 0,536 m Tebal dinding : ¼ in

e. Water Storage Tank

Kode : BU-01

Fungsi : Menampung air untuk air sanitasi, air umpan boiler dan air pendingin yang berasal dari sand filter

Bentuk : silinder tegak dengan alas dan tutup datar

Bahan : Carbon steel SA-285 Grade C

Kondisi operasi : Temperatur : 28,75 oC

Tekanan : 1 atm

Laju massa air : 25.680,3671kg/jam Volume tangki : 371,192 m3

BAB III KONSEP PRARANCANGAN

43

Prarancangan Pabrik Amonium Nitrat menggunakan Proses Uhde dengan Kapasitas 200.000 ton/tahun

Diameter : 6,81 m

Tinggi : 10,22 m

Tinggi air : 8,52 m

Tebal tangki : ½ in

f. Carbon Filter Tank

Kode : CF-01

Fungsi : Untuk menghilangkan clor, bau dan warna air yang keluar dari water storage tank

Bentuk : Silinder tegak dengan alas dan tutup ellipsoidal Bahan konstruksi : Carbon steel SA-285 grade C

Jumlah : 1 unit

Kondisi operasi : Temperatur : 28,75 oC

Tekanan : 1 atm Volume air : 46,154 m3 Volume tangki : 73,847 m3 Diameter : 4,13 m Tinggi : 5,51 m Tinggi tutup : 1,03 m Tinggi penyaring : 1,89 m Tebal shell : 3/8 in

g. Bak Penampung Air Sanitasi

Kode : BU-02

BAB III KONSEP PRARANCANGAN

44

Prarancangan Pabrik Amonium Nitrat menggunakan Proses Uhde dengan Kapasitas 200.000 ton/tahun

Bentuk : silinder tegak dengan alas dan tutup datar

Bahan : Carbon steel SA-285 Grade C Kondisi operasi : Temperatur : 28,75 oC

Tekanan : 1 atm Volume tangki : 186,358 m3 Diameter : 5,41 m Tinggi tangki : 8,115 m Tinggi air : 6,762 m Tebal shell : 3/8 in h. Cation Exchanger Kode : CE-01

Fungsi : Mengurangi kesadahan air

Bentuk : Silinder tegak dengan alas dan tutup ellipsoidal

Bahan kontruksi : Carbon Steel SA-285 grade C

Jumlah : 1 unit

Kondisi operasi : Temperatur : 30oC

Tekanan : 1 atm

Service flow : 67,781 gal/menit

Diameter : 1,829 m Luas penampang : 33,2 ft2 Tinggi resin : 0,762 m Tinggi tangki : 1,954 m Tinggi tutup : 0,457 m Tebal dinding : 3/16 in

BAB III KONSEP PRARANCANGAN

45

Prarancangan Pabrik Amonium Nitrat menggunakan Proses Uhde dengan Kapasitas 200.000 ton/tahun

i. Anion Exchanger

Kode : AE-01

Fungsi : Mengikat anion yang terdapat dalam air umpan Bentuk : Silinder tegak dengan alas dan tutup ellipsoidal

Bahan kontruksi : Carbon Steel SA-285 grade C

Jumlah : 1 unit

Kondisi operasi : Temperatur : 30oC

Tekanan : 1 atm

Service flow : 67,781 gal/menit Diameter : 1,829 m Luas penampang : 33,2 ft2 Tinggi resin : 0,762 m Tinggi tangki : 1,954 m Tinggi tutup : 0,457 m Tebal dinding : 3/16 in

j. Demin Water Storage

Kode : DU-01

Fungsi : Menampung air untuk keperluan umpan boiler dari sand anion exchanger

Bentuk : silinder tegak dengan alas dan tutup datar

Bahan : Carbon steel SA-285 Grade C Kondisi operasi : Temperatur : 30 oC

BAB III KONSEP PRARANCANGAN

46

Prarancangan Pabrik Amonium Nitrat menggunakan Proses Uhde dengan Kapasitas 200.000 ton/tahun

Volume tangki : 79,757 m3 Diameter tangki : 4,076 m Tinggi tangki : 6,114 m Tebal shell : 3/8 in k. Tangki Deaerator Kode : DU-02

Fungsi : Menghilangkan gas-gas yang terlarut dalam air umpan boiler

Bentuk : Silinder horisontal dengan tutup atas dan bawah elipsoidal

Bahan : Carbon Steel SA-283, Grade C

Jumlah : 1 buah

Kondisi : Temperatur : 30 oC

Tekanan : 1 atm = 14,7 psia Volume tangki : 956,118 m3 Diameter tangki : 9,33 m Tinggi tangki : 18,661m Tinggi tutup : 2,333 m Tebal shell : ¾ in l. Cooling Tower Kode : CW-01

Fungsi : Mendinginkan air dari temperatur 45oC menjadi 30oC

BAB III KONSEP PRARANCANGAN

47

Prarancangan Pabrik Amonium Nitrat menggunakan Proses Uhde dengan Kapasitas 200.000 ton/tahun

Jenis : Mechanical draft cooling tower

Bahan : Carbon steel

Jumlah : 1 unit

Kondisi operasi : Suhu air masuk menara = 45oC

Suhu air keluar menara = 30oC

Suhu udara = 28oC

Suhu bola basah = 26,67oC

Konsentrasi air : 1,75 gal/ft2menit Laju alir air : 0,95 kg/s.m2

Laju alir gas : 1,14 kg/s.m2

Tinggi tower : 10,973 m

Daya : 8,67 Hp

m. Pompa Air Sungai

Kode : PU-01

Fungsi : Mengalirkan air sungai ke bak penampung air sungai (reservoir)

Laju alir cairan : 25.680,3671 kg/jam

Temperatur : 30oC

Material : Carbon Steel SA-283, Grade C

Jenis Pompa : pompa sentrifugal Inside Diameter : 3,826 in

Outside Diameter : 4,5 in

Nominal size : 4 in