KAJIAN PENERAPAN GMP, GTP, GRP DAN SSOP SERTA

PENYUSUNAN AWAL RENCANA SISTEM HACCP

PADA PRODUKSI YOGHURT DI KPSBU

LEMBANG, BANDUNG

SKRIPSI

YONGKI WAHYU PERDANA

PROGRAM STUDI TEKNOLOGI HASIL TERNAK FAKULTAS PETERNAKAN

INSTITUT PERTANIAN BOGOR 2008

RINGKASAN

YONGKI WAHYU PERDANA. D14204043. 2008. Kajian Penerapan GMP, GTP, GRP dan SSOP serta Penyusunan Awal Rencana HACCP pada Produksi Yoghurt di KPSBU Lembang, Bandung. Skripsi. Program Studi Teknologi Hasil Ternak, Fakultas Peternakan, Institut Pertanian Bogor.

Pembimbing Utama : Dr. Ir. Rarah Ratih Adjie Maheswari, DEA Pembimbing Anggota : Zakiah Wulandari, S.TP,. M.Si

Masalah keamanan pangan merupakan hal serius yang saat ini menjadi perhatian berbagai pihak. Adanya jaminan keamanan dalam produk pangan menjadi salah satu faktor yang dapat meningkatkan preferensi masyarakat terhadap produk tersebut. Koperasi Peternakan Sapi Bandung Utara (KPSBU) yang merupakan bentuk usaha koperasi yang melayani kebutuhan peternak termasuk menyalurkan susu segar ke industri pengolahan susu, kini juga melakukan proses pengolahan susu dengan hasil yoghurt sebagai produk yang akan dikembangkan. KPSBU berkeinginan untuk menciptakan produk yang aman dipasarkan secara luas sesuai dengan tuntutan konsumen saat ini. Aplikasi sistem Hazard Analysis Critical Control Point (HACCP) perlu dilakukan untuk mewujudkan keinginan KPSBU tersebut. HACCP merupakan sistem yang dapat menjamin bahwa keamanan pangan telah dilaksanakan dengan efektif.

Pada penerapan HACCP, syarat mendasar yang harus dipenuhi yaitu telah dilaksanakannya Good Manufacturing Practices (GMP) dan Sanitation Standard Operating procedures (SSOP) dalam suatu perusahaan dengan Good Transporting Practices (GTP) dan Good Retailing Practices (GRP) sebagai pendukung untuk mewujudkan tersedianya produk yang aman hingga ke tangan konsumen sehingga sistem HACCP dapat dapat diterapkan lebih efektif.

Kegiatan magang penelitian ini dilaksanakan di KPSBU Lembang, Bandung selama 2 bulan, dimulai dari tanggal 9 Juli 2007 sampai dengan 31 Agustus 2007. Pelaksanaan magang dilakukan di unit pengolahan susu KPSBU dengan berpartisipasi aktif dalam aktivitas keseharian, diantaranya dengan ikut serta melakukan pekerjaan sehari-hari pada unit produksi yoghurt dan distribusi yoghurt, observasi lapangan, wawancara, pengumpulan data, evaluasi dan analisis data serta penetapan Critical Control Point (CCP) pada tiap proses. Studi literatur dilakukan sesuai dengan topik yang dibahas untuk mendukung pembuatan rencana HACCP.

Hasil penelitian menunjukkan standar tentang praktek higiene yang disyaratkan pemerintah yaitu GMP yang tertuang dalam Surat Keputusan Menteri Kesehatan Nomor 23/Menkes/SK/1978 tentang Pedoman Cara Produksi yang Baik untuk Makanan dan SSOP, belum dapat dilaksanakan secara maksimal oleh unit pengolahan koperasi. Pemenuhan persyaratan sanitasi di seluruh kegiatan rantai pangan yang dilakukan dengan cara menerapkan pedoman cara yang baik, meliputi GTP dan GRP juga belum maksimal diterapkan unit pengolahan koperasi. Penyediaan fasilitas sanitasi belum dilengkapi dengan sabun pencuci tangan serta alat pengering, proses penyimpanan masih rentan kontaminasi silang, serta penggunaan air yang belum diuji kualitasnya secara laboratorium untuk digunakan pada proses pengolahan dan kurang terkontrolnya suhu produk selama transportasi dan pemasaran. Penyusunan awal rencana sistem HACCP didapatkan enam CCP

ii pada proses produksi yoghurt yaitu bahan baku susu segar, gula, proses pasteurisasi, proses inokulasi starter, proses pengemasan, dan proses distribusi. Pada tahap proses penambahan gula dan pensterilisasian kemasan diperlukan adanya modifikasi proses agar tidak menjadi sumber bahaya. Oleh karena itu perlu perevisian Standard Operating Procedures yang sesuai dengan aspek-aspek GMP, GTP, GRP dan SSOP guna meminimalisir CCP dan disosialisasikan kepada karyawan agar penerapan GMP, GTP, GRP, dan SSOP dapat dilakukan secara benar dan sistem HACCP dapat berjalan efektif dan siap diterapkan di KPSBU.

Kata-kata kunci: HACCP, yoghurt, GMP, GTP, GRP,SSOP

ABSTRACT

Study of GMP, GTP, GRP, SSOP Applications and Initiation of HACCP Plan System on Yoghurt Production at KPSBU Lembang, Bandung

Perdana Y.W., R. R. A. Maheswari,and Z. Wulandari

Nowadays consumers are more concern about food safety, therefore quality and food safety assurance take the top place in food industry. Hazard Analysis Critical Control Point (HACCP) is one of food safety assurance that prevent products from hazard material. HACCP system is concern about identify and anticipate hazards in processing lines, not only final products examination. KPSBU has been developed yoghurt products. The main ingredient of KPSBU’s yoghurt is fresh milks which are come from the farmers in Lembang, Bandung. KPSBU wants to produce their yoghurt safety and have high quality as the reaction of consumer awareness in food safety, so HACCP plan system need to be arranged in KPSBU to reach that goal. This internship study was conducted to study the GMP and SSOP applications in KPSBU as pre-requisites of HACCP system and also the GTP and GRP aspects to accompany the HACCP plan system effectively that will be applied in KPSBU. The results explained that the GMP, GTP, GRP and SSOP’s application in KPSBU were need to be developed. SOP documentary revisions that accompany GMP, GTP, GRP and SSOP’s applications, complete sanitary facilities arrangement, water safety and products temperature control during transportation and retailing process need to be managed well. HACCP plan system has been identifying Six Critical Control Points (CCPs) in yoghurt production of KPSBU. Raw milks, sucrose material, also pasteurization, starter inoculation, packaging and distribution processing are the CCPs. KPSBU must pay attention in identified CCPs and make corrections in the process to eliminate the hazards.

KAJIAN PENERAPAN GMP, GTP, GRP DAN SSOP SERTA

PENYUSUNAN AWAL RENCANA SISTEM HACCP

PADA PRODUKSI YOGHURT DI KPSBU

LEMBANG, BANDUNG

SKRIPSI

YONGKI WAHYU PERDANA

Skripsi ini merupakan salah satu syarat untuk Memperoleh gelar sarjana Peternakan pada

Fakultas Peternakan Institut Pertanian Bogor

PROGRAM STUDI TEKNOLOGI HASIL TERNAK FAKULTAS PETERNAKAN

INSTITUT PERTANIAN BOGOR 2008

KAJIAN PENERAPAN GMP, GTP, GRP DAN SSOP SERTA

PENYUSUNAN AWAL RENCANA SISTEM HACCP

PADA PRODUKSI YOGHURT DI KPSBU

LEMBANG, BANDUNG

Oleh

YONGKI WAHYU PERDANA D14204043

Skripsi ini telah disetujui dan disidangkan di hadapan komisi Ujian Lisan pada tanggal 28 Agustus 2008

Pembimbing Utama Pembimbing Anggota

Dr. Ir. Rarah. R. A. Maheswari, DEA. Zakiah Wulandari, S.TP., M.Si.

NIP. 131 671 595 NIP. 132 206 246

Dekan Fakultas Peternakan Institut Pertanian Bogor

Dr. Ir. Luki Abdullah, M.Sc. Agr. NIP.131 955 531

RIWAYAT HIDUP

Penulis dilahirkan pada tanggal 9 September 1986 di Surabaya. Penulis adalah anak pertama dari dua bersaudara dari pasangan Bapak Yoyok Wahyu Handayanto dan Ibu Saptawatie Saputra.

Pendidikan dasar diselesaikan pada tahun 1998 di SDN 002 Tanjung Uban, Kep. Riau. Pendidikan lanjutan menengah pertama diselesaikan pada tahun 2001 di SLTP Swastika Karya Negara, Bali dan pendidikan lanjutan menengah atas diselesaikan tahun 2004 di SMUN 10 Bekasi, Jawa Barat.

Penulis diterima sebagai mahasiswa pada program studi Teknologi Hasil Ternak, Fakultas Peternakan, Institut Pertanian Bogor melalui jalur USMI tahun 2004.

Selama pendidikan penulis aktif menjadi staf Badan Eksekutif Mahasiswa Fakultas Peternakan IPB pada masa jabatan Tahun 2005-2006, dan aktif di beberapa kepanitiaan. Penulis juga pernah menjadi asisten praktikum pada mata kuliah Ilmu dan Teknologi Pengolahan Susu tahun 2008.

Memenuhi salah satu syarat untuk memperoleh gelar Sarjana Peternakan, penulis melaksanakan magang penelitian di Unit Produksi Yoghurt KPSBU Lembang Bandung. Hasil kegiatan magang penelitian telah dituangkan ke dalam bentuk skripsi berjudul Kajian Penerapan GMP, GTP, GRP dan SSOP serta Penyusunan Awal Rencana Sistem HACCP pada Produksi Yoghurt di KPSBU Lembang Bandung dibawah bimbingan Dr. Ir Rarah Ratih Adjie Maheswari, DEA dan Zakiah Wulandari, S.TP., M.Si.

KATA PENGANTAR

Puji syukur penulis panjatkan kehadirat Allah SWT atas segala nikmat dan karunia-Nya yang senantiasa menyertai penulis hingga akhirnya skripsi ini dapat terselesaikan. Shalawat serta salam semoga selalu dilimpahkan pada Nabi Muhammad SAW dan keselamatan seluruh umat Islam.

Skripsi yang berjudul “Kajian Penerapan GMP, GTP, GRP, dan SSOP serta Penyusunan Awal Rencana Sistem HACCP pada Produksi Yoghurt di KPSBU Lembang, Bandung” ini disusun sebagai salah satu syarat memperoleh gelar Sarjana Peternakan pada Fakultas Peternakan, Institut Pertanian Bogor.

KPSBU merupakan salah satu koperasi yang bergerak dalam bidang industri susu dengan produk utama susu segar. Pada saat ini KPSBU sedang mengembangkan produk yoghurt sebagai diversifikasi produk olahan susu. KPSBU berusaha menciptakan produk yoghurt yang bermutu untuk dapat bersaing di pasaran. Upaya pengendalian dan peningkatan mutu, pada saat ini dilakukan oleh KPSBU Lembang melalui usaha penerapan GMP dan SSOP dengan benar sebagai dasar penyusunan rencana HACCP untuk lebih menjamin keamanan produk yang dihasilkan, dan meningkatkan kualitas produk serta penerapan GTP dan GRP agar produk tetap aman hingga diterima oleh konsumen.

Penulis menyadari bahwa skripsi ini masih jauh dari kesempurnaan. Semoga karya kecil ini dapat bermanfaat bagi praktisi, akademisi serta pihak-pihak yang berkepentingan dalam pembangunan peternakan terutama pihak KPSBU dalam mengembangkan produknya.

Bogor, September 2008

DAFTAR ISI Halaman RINGKASAN ... i ABSTRACT... iii RIWAYAT HIDUP... iv KATA PENGANTAR ... v DAFTAR ISI... vi DAFTAR TABEL... ix DAFTAR GAMBAR ... x DAFTAR LAMPIRAN... xi PENDAHULUAN ... 1 Latar Belakang... ... 1 Tujuan... 3 TINJAUAN PUSTAKA ... 4 Keamanan Pangan... 4

Hazard Analysis Critical Control Point (HACCP)... 4

Rencana Sistem HACCP... 6

Good Manufacturing Practices (GMP) ... 7

Good Transportation Practices (GTP) ... 9

Good Retailing Practices (GRP)... ... 10

Sanitation Standard Operational Procedures (SSOP) ... 11

Susu... 12 Yoghurt ... 13 Kerusakan Yoghurt ... 16 Kerusakan Fisik... 16 Kerusakan Mikrobiologis... 16 METODE ... 18

Lokasi dan Waktu ... 18

Materi... 18

Prosedur ... 18

KEADAAN UMUM LOKASI PENELITIAN ... 23

Koperasi Peternakan Sapi Bandung Utara (KPSBU) ... 23

Struktur Organisasi dan Ketenagakerjaan... 24

Pelayanan dan Produk Koperasi ... 24

HASIL DAN PEMBAHASAN... 25

Penerimaan Susu dari Peternak ke Koperasi ... 25

vii

Uji Berat Jenis... 26

Penerapan Good Manufacturing Practices (GMP)... 27

Lokasi dan Lingkungan Pabrik... ... 27

Bangunan dan Ruangan Pengolahan... 29

Fasilitas Sanitasi ... 34

Peralatan dan Perlengkapan Produksi... 37

Bahan ... 37

Produk Akhir... 38

Laboratorium dan Pemeriksaan ... 38

Kesehatan dan Kebersihan Karyawan... ... 38

Wadah Kemasan ... 39

Label ... 39

Penyimpanan... 39

Pemeliharaan... 41

Penerapan Good Transporting Practices (GTP)... 53

Desain Konstruksi Unit Transportasi dan Perlengkapannya ... 55

Pembersihan dan Perawatan Peralatan dan Unit Transportasi. 57 Higien dan Kesehatan Karyawan... 58

Prosedur Operasional ... 59

Dokumen Kontrol dan Penyimpanan Catatan ... 64

Verifikasi ... 64

Penerapan Good Retailing Practices (GRP)... 64

Cara Penempatan Pangan... 65

Pengendalian Stok Penerimaan dan Penjualan ... 65

Mengatur Rotasi Stok Pangan sesuai dengan Masa Kadaluwarsanya ... 66

Mengendalikan Kondisi Lingkungan Penyimpanan ... 66

Penerapan Sanitation Standard Operational Procedures (SSOP) ... 66

Keamanan Air... ... 67

Pencegahan Kontaminasi dari Pekerja... 68

Kebersihan Permukaan yang Kontak dengan Bahan Pangan .. 69

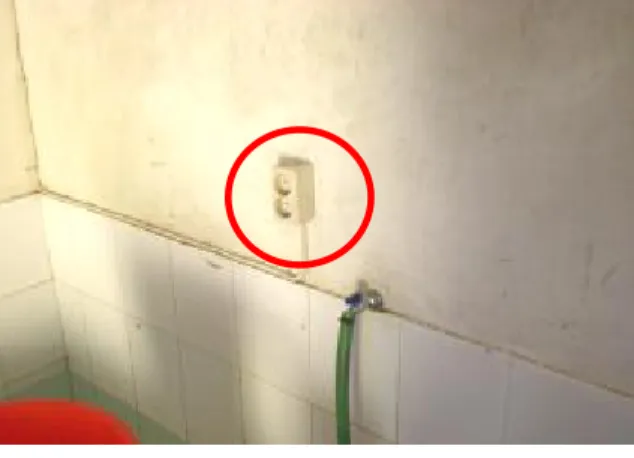

Fasilitas Sanitasi di Ruang Pengolahan ... 70

Perlindungan dari Bahan Cemaran (Adulteran)... 71

Sistem Pelabelan dan Penyimpanan Produk ... 71

Kontrol Kesehatan Pegawai... 72

Pencegahan Hama Pabrik ... 72

Penyusunan Hazard Analysis Critical Control Point (HACCP) ... 88

Kebijakan Mutu ... 88

Organisasi Tim HACCP ... 88

Mendefinisikan Ruang Lingkup HACCP Plan ... 89

Deskripsi Produk Yoghurt ... 89

Penyusunan dan Verifikasi Diagram Alir... 90

Analisa Bahaya ... 94

viii Menentukan Batas Kritis, Prosedur Pemantauan dan

Tindakan Koreksi... 100

Membuat Proses Verifikasi dan Sistem Pencatatan... 101

Dokumentasi dan Pencatatan ... 101

KESIMPULAN DAN SARAN... 119

Kesimpulan ... 119

Saran ... 119

UCAPAN TERIMA KASIH... 122

DAFTAR PUSTAKA ... 123

ix DAFTAR TABEL

Nomor Halaman

1. Standar Susu Segar (SNI 01-3141-1992) ... 13

2. Syarat Mutu Yoghurt (SNI 01-2981-1992) ... 14

3. Penilaian Penerapan GMP di Unit Produksi Yoghurt KPSBU 28 4. Rekapitulasi Penerapan GMP di KPSBU... 42

5. Penilaian Penerapan GTP di Unit Produksi Yoghurt KPSBU . 54 6. Penilaian Penerapan SSOP di Unit Produksi Yoghurt KPSBU 67 7. Rekapitulasi Penerapan GTP di KPSBU ... 73

8. Rekapitulasi Penerapan SSOP di KPSBU ... 82

5. Deskripsi Produk Yoghurt Freshtime... 89

6. Penetapan Signifikansi Bahaya pada Bahan Baku dan Proses Produksi Yoghurt ... 102

7. Penetapan CCP Bahan Baku... 109

8. Penetapan CCP Proses Produksi Yoghurt ... 112

x DAFTAR GAMBAR

Nomor Halaman

1. Aktivitas Penerimaan Susu... 2. Lokasi dan Lingkungan Koperasi... 3. Gudang Bahan Baku, Ruang Produksi, Area Pasteurisasi dan

Ruang Penyimpanan Produk Akhir... 4. Kondisi Lantai dan Saluran Pembuangan Air... 5. Kondisi Dinding... 6. Kondisi Pintu... 7. Kondisi Lampu………. 8. Kondisi Ventilasi Udara………... 9. Desain Tempat Sampah yang Digunakan... 10. Kondisi Bak Pencuci Tangan... 11. Penyimpanan Peralatan Produksi... 12. Kendaraan Transportasi yang Digunakan... 13. Peralatan pendingin: Cool box dan Showcase... 14. Penerapan Higien Personal Karyawan di Ruang Pengemasan... 15. Diagram Alir Yoghurt...

25 29 29 30 31 32 33 34 35 36 40 55 56 68 93

xi DAFTAR LAMPIRAN

Nomor Halaman

1. Struktur Organisasi KPSBU... 127

2. Denah KPSBU... 128

3. Sistem Pelabelan dan Penyimpanan dengan Kartu ... 129

4. Manajemen Pengendalian Hama ... 135

5. Check List GMP, GTP dan SSOP ... 138

6. SOP Good Transporting Practices ... 158

7. SOP Good Retailing Practices ... 174

8. Persyaratan Kualitas Air Minum Menurut Menteri Kesehatan RI No. 416/MENKES/Per/IX/1990... 178

9. SSOP pada Produksi Yoghurt ... 181

10. Contoh Penyusunan Tim HACCP KPSBU ... 191

11. SOP Produksi Yoghurt... 193

12. Decision Tree untuk Bahan Mentah ... 205

PENDAHULUAN Latar Belakang

Masalah keamanan pangan saat ini merupakan hal serius yang menjadi perhatian berbagai pihak yaitu pemerintah, industri maupun konsumen. Masyarakat semakin selektif dalam memilih produk pangan yang akan dikonsumsi. Susu sebagai salah satu produk pangan hasil ternak memiliki nilai gizi yang lengkap. Komposisi susu terdiri atas protein, laktosa, lemak, vitamin dan mineral yang sangat dibutuhkan oleh manusia. Nilai nutrisi yang lengkap membuat susu dan produk – produk olahannya menjadi produk pangan yang mudah rusak, karena rentan akan pertumbuhan mikroba. Adanya jaminan keamanan dalam produk pangan dapat menjadi salah satu faktor yang meningkatkan preferensi pada masyarakat. Sistem pengendalian bahaya yang disebut Hazard Analysis Critical Control Point (HACCP) direkomendasikan untuk memenuhi tuntutan keamanan pangan tersebut.

HACCP adalah suatu sistem yang mengidentifikasi bahaya spesifik yang mungkin timbul dalam mata rantai produksi makanan dan menentukan tindakan pencegahan yang perlu diperlukan untuk mengendalikan bahaya tersebut dengan tujuan untuk menjamin keamanan pangan. Sistem HACCP mampu mencegah terjadinya penyimpangan dan bukannya menunggu sampai timbul masalah karena sistem HACCP tidak bergantung pada pengujian produk akhir.

Penerapan sistem HACCP bermanfaat bagi konsumen maupun bagi pihak industri pangan. Manfaat sistem HACCP bagi industri pangan diantaranya yaitu meningkatkan kepercayaan konsumen, meningkatkan jaminan keamanan produk, mencegah kehilangan pasar, mencegah penarikan produk serta mencegah pemborosan biaya kerugian akibat masalah keamanan produk. Hal ini menunjukkan bahwa dengan menerapkan sistem HACCP akan meningkatkan keuntungan dari perusahaan serta penggunaan sumber daya menjadi lebih efisien dan pemecahan masalah dapat lebih cepat. Koperasi Peternakan Sapi Bandung Utara (KPSBU) yang merupakan bentuk usaha koperasi yang melayani kebutuhan peternak termasuk menyalurkan susu segar ke industri pengolahan susu, kini juga melakukan pengolahan dengan hasil yoghurt sebagai produk yang akan dikembangkan. KPSBU berkeinginan untuk menciptakan produk yang aman dipasarkan secara luas sesuai dengan tuntutan konsumen saat ini. Rancangan HACCP perlu dipersiapkan untuk

2 mewujudkan keinginan KPSBU tersebut, oleh karenanya magang penelitian di unit pengolahan KPSBU dipilih untuk melakukan kajian terhadap penerapan aspek-aspek Good Manufacturing Practices (GMP) dan Sanitation Standard Operating Procedures (SSOP) sebagai persyaratan dasar yang harus diterapkan dengan baik agar sistem HACCP dapat berjalan secara efektif dan membantu mewujudkan penyusunan dokumen sistem HACCP plan yang diperlukan. Kajian terhadap aspek-aspek Good Transporting Practices (GTP) dan Good Retailing Practices (GRP) juga dilakukan sebagai pendukung untuk menjamin produk aman hingga ke tangan konsumen “Safe from Farm to Table”.

Good Manufacturing Practices (GMP) merupakan pedoman cara memproduksi makanan yang baik pada seluruh rantai produksi, mulai dari produksi sampai konsumen akhir dan menekankan higiene pada setiap tahap pengolahan dengan tujuan agar produsen memenuhi persyaratan-persyaratan yang telah ditentukan untuk menghasilkan produk makanan bermutu sesuai dengan tuntutan konsumen. Good Transporting Practices merupakan suatu cara pengiriman yang baik yang mampu menjaga agar produk tetap aman hingga tangan konsumen. Good Retailing Practices merupakan pedoman cara menjual produk atau memasarkan produk yang aman dan baik. Sanitation Standard Operating Procedures (SSOP) adalah prosedur tertulis tentang proses pembuatan pangan yang harus diproduksi dalam kondisi dan cara yang higienis.

3 Tujuan

Adapun tujuan magang penelitian ini antara lain :

1) melakukan evaluasi terhadap permasalahan manajemen dan teknik khususnya dalam bidang GMP, GTP, GRP dan SSOP yang terkait dengan disiplin ilmu teknologi hasil ternak dan mencari solusi untuk permasalahan sesuai dengan kaidah ilmiah dan praktek langsung di KPSBU.

2) membantu KPSBU dalam mempersiapkan rencana HACCP, menentukan karakteristik bahaya, batas kritis dan tindakan untuk mencegah bahaya yang dapat ditimbulkan serta tindakan koreksi yang harus dilakukan bila bahaya tersebut muncul.

TINJAUAN PUSTAKA Keamanan Pangan

Tuntutan terhadap bahan pangan yang sehat dan aman sudah menjadi perhatian sejak dulu. Hal tersebut dengan diperlihatkan dengan konsepsi higien pada penanganan bahan pangan yang bertujuan untuk menghilangkan atau meminimalisir terjadinya kontaminasi mikroorganisme dengan pendekatan pemeriksaan/pengujian produk akhir. Konsep tersebut tidak cukup memberikan perlindungan terhadap kesehatan konsumen akibat konsumsi bahan pangan. Beberapa kasus gangguan kesehatan yang disebabkan mikroba diantaranya Campylobacter dan Salmonella memiliki tingkat kejadian lebih dari 3000 kasus (Heijden et al., 1999).

Konsep pengawasan keamanan pangan berubah dari pendekatan meminimalisir bahaya menjadi mencegah dan menghilangkan bahaya dengan tidak hanya menerapkan metode pengujian produk akhir namun juga melakukan analisis kemungkinan bahaya yang dapat terjadi. Codex Alimentarius Comissions merekomendasikan penggunaan sistem Hazard Analysis Critical Control Point (HACCP), yaitu sistem yang menekankan pada analisis bahaya dan pengendalian titik-titik kritis bahaya sehingga bahaya kesehatan yang terjadi pada pangan dapat terjadi. Komponen-komponen dalam sistem pengawasan keamanan pangan berdasarkan food hygiene yang baik adalah dengan penentuan kriteria bahan pangan yang baik, pelaksanaan analisis resiko untuk mengidentifikasi dan karakterisasi potensi bahaya, pelaksanaan pengawasan keamanan pangan berdasarkan hasil analisis resiko dan penetapan panduan pelaksanaan penanganan bahan pangan secara higienis (CAC, 1995)

HACCP (Hazard Analysis Critical Control Point)

Hazard Analysis Analitical Control Point merupakan suatu analisa yang dilakukan terhadap bahan baku, proses dan produk untuk menentukan komponen, kondisi atau tahapan proses yang harus mendapat pengawasan ketat untuk menjamin bahwa produk yang dihasilkan aman dan memenuhi persyaratan yang telah ditetapkan. HACCP merupakan sistem pengawasan yang bersifat mencegah atau preventif (Fardiaz, 1996). Konsep HACCP telah diterima secara internasional oleh Codex Alimentarius Commision dan diadopsi sebagai teks “Guidelines for the

5 Application of the Hazard Analysis Critical Control Point (HACCP) System” (Mortimore dan Wallace, 1994). Dalam HACCP dikenal istilah CCP (Critical Control Point) yaitu semua titik di dalam sistem keamanan pangan yang spesifik yaitu yang bila terjadi hilangnya kendali akan menyebabkan resiko kesehatan yang besar (Pierson dan Corlett, 1992).

Prinsip HACCP yang diadopsi pada SNI 01-4852-1998 sesuai dengan Codex terdiri atas tujuh:

1) analisis bahaya dan penetapan kategori bahaya; 2) penetapan titik kendali kritis (CCP);

3) penetapan batas kritis yang harus dipenuhi bagi setiap CCP yang ditentukan; 4) dokumetasi prosedur untuk memantau batas kritis CCP;

5) penetapan tindakan koreksi yang harus dilakukan bila terjadi penyimpangan selama pemantauan CCP;

6) penetapan prosedur verifikasi untuk membuktikan bahwa sistem HACCP telah berhasil; dan

7) penetapan dokumentasi mengenai semua prosedur catatan yang sesuai dengan prinsip-prinsip dan penerapannya.

Sistem HACCP terdiri atas dua belas langkah dan terdapat tujuh prinsip menurut Codex Alimentarius Comission. Langkah-langkah dalam menerapkan HACCP yang direkomendasikan oleh BSN (1998) meliputi :

1) menyusun tim HACCP;

2) membuat keterangan mengenai produk pangan;

3) identifikasi mengenai cara penggunaan atau konsumsi oleh konsumen; 4) menyusun diagram alir proses;

5) verifikasi diagram alir;

6) prinsip 1 : analisis bahaya dan pencegahan;

7) prinsip 2 : identifikasi CCP (Critical Control Point) di dalam proses; 8) prinsip 3 : menetapkan batas kritis untuk setiap CCP;

9) prinsip 4 : menetapkan cara pemantauan CCP; 10) prinsip 5 : menetapkan tindakan koreksi;

11) prinsip 6 : menyusun prosedur untuk verifikasi; dan 12) prinsip 7 : menetapkan prosedur pencatatan.

6 Rencana Sistem HACCP

Rencana HACCP adalah dokumen yang dibuat sesuai dengan prinsip – prinsip HACCP untuk menjamin pengendalian bahaya yang nyata bagi keamanan pangan pada bagian rantai pangan yang sedang dipertimbangkan (BSN, 2002). Rencana HACCP ditulis oleh tim HACCP dan berisi dua komponen esensial yaitu diagram alir proses HACCP Control Chart beserta dokumentasi pendukung lainnya (Mortimore dan Wallace, 1994).

Penyusunan dokumen rencana HACCP di Indonesia mengacu pada pedoman BSN 1004-2002. Ruang lingkup rencana HACCP mencakup 3 materi utama:

1) prinsip-prinsip HACCP merupakan implementasi dari tujuh prinsip dan langkah-langkah penerapannya sesuai dengan SNI 01-4852-1998;

2) persyaratan dasar (prerequisite) merupakan syarat minimal untuk menjamin keamanan pangan melalui penerapan GMP dan SSOP yang terkendali; dan

3) program universal manajemen mutu merupakan program manajemen mutu untuk menjamin konsistensi dan ketelusuran penerapan system HACCP.

Unsur atau elemen yang harus tercakup dan dipertimbangkan dalam penyusunan rencana HACCP:

1) kebijakan mutu perusahaan;

2) deskripsi dari organisasi yang meliputi identitas, struktur organisasi, bidang kegiatan, personil (tim HACCP) dan pelatihan bagi tim HACCP;

3) penjelasan mengenai deskripsi produk yang berupa sebuah daftar yang berisikan seluruh produk akhir yang dicakup oleh konsep HACCP;

4) memuat persyaratan dasar (pre-requisite); 5) memuat diagram alir dan memverifikasinya; 6) adanya penjelasan mengenai analisis bahaya;

7) adanya lembar kerja pengendalian (control measure) yang mencakup informasi lokasi CCP pada setiap proses, jenis bahaya, batas kritis , prosedur pemantauan, tindakan koreksi, verifikasi dan system pencatatan;

8) sistem penyimpanan catatan; 9) prosedur verifikasi;

7 Good Manufacturing Practice (GMP)

Good Manufacturing Practices (GMP) atau Cara Produksi Makanan yang Baik (CPMB) merupakan suatu pedoman cara memproduksi makanan dengan tujuan agar produsen memenuhi persyaratan-persyaratan yang telah ditentukan untuk menghasilkan produk makanan bermutu sesuai dengan tuntutan konsumen (Thaheer, 2005). Pedoman GMP atau Cara Produksi Makanan yang Baik (CPMB) menurut Menteri Kesehatan No.23/MEN. KES/SK/1978 mencakup lokasi pabrik, bangunan, produk akhir, peralatan produksi, bahan, higiene karyawan, pengendalian proses pengolahan, fasilitas sanitasi, label, keterangan produk, penyimpanan, pemeliharaan sarana pengolahan dan kegiatan sanitasi, laboratorium, wadah kemasan, dan transportasi:

Lokasi Pabrik

Lokasi pabrik mempunyai syarat berada pada daerah bebas atau jauh dari pencemaran. Pencemaran yang dimaksud dapat bersumber dari daerah pembuangan sampah, rawa, pemukiman padat penduduk, dan sistem saluran air yang tidak baik. Bangunan

Bangunan harus dibuat berdasarkan perencanaan yang memenuhi persyaratan teknik dan higiene sesuai dengan jenis makanan yang diproduksi, mudah dibersihkan, mudah dilaksanakan tindakan sanitasi dan mudah dipelihara.

Produk Akhir

Produk akhir perlu dianalisis sesuai bahan baku secara kimia, fisik, dan mikrobiologis sebelum produk dipasarkan agar aman dikonsumsi.

Peralatan Produksi

Alat dan perlengkapan yang dipergunakan untuk memproduksi makanan harus dibuat berdasarkan perencanaan yang memenuhi persyaratan teknik dan higiene, antara lain sesuai dengan jenis produksi, permukaan alat yang digunakan berhubungan makanan harus tidak menyerap air, tidak mengelupas, dan tidak mudah berkarat.

8 Bahan

Bahan baku dan bahan tambahan serta bahan penolong yang digunakan untuk pembuatan produk tidak boleh merugikan atau membahayakan kesehatan dan harus memenuhi standar mutu persyaratan yang ditetapkan. Sebelum diproses bahan tersebut dianalisis secara organoleptik, fisik, kimia, mikrobiologis dan biologis. Higiene Karyawan

Karyawan yang berhubungan dengan produksi makanan harus dalam keadaan sehat (bebas penyakit, luka, dan penyakit kulit). Pemeriksaan kesehatan karyawan dilakukan secara berkala, karyawan selama bekerjaharus meninggalkan kebiasaan-kebiasaan buruk (seperti : membersihkan hidung, membuang air ludah sembarangan, bersin tidak ditutup) dan tidak boleh mengenakan perhiasan serta arloji karena akan beresiko terjadi kontaminasi fisik pada produk.

Pengendalian Proses Pengolahan

Pengendalian proses pengolahan dilakukan dengan cara : menetapkan persyaratan bahan mentah, komposisi, pengolahan distribusi, pengendalian bahaya melalui penerapan HACCP, dan adanya catatan lengkap mengenai proses produksi, keterangan produk serta jumlah atau tanggal batas kadaluarsa produk.

Fasilitas Sanitasi

Bangunan pabrik harus dilengkapi dengan fasilitas sanitasi yang dibuat berdasarkan perencanaan yang memenuhi persyaratan dan higiene, antara lain : sarana penyediaan air bersih harus cukup, sumber dan saluran air untuk keperluan lain (pemadam api, penghasil uap dan pendinginan ) harus terpisah dari sumber saluran air untuk pengolahan.

Label

Label makanan harus memenuhi ketentuan yang disebutkan dalam Peraturan Menteri Kesehatan tentang label dan periklanan .

Keterangan Produk

Keterangan produk harus lengkap dan jelas, yang mencakup : cara penggunaan, penyimpanan, dan pengolahan.

9 Penyimpanan

Penyimpanan menjaga agar tidak terjadi kontaminasi silang sehingga harus terpisah antara bahan yang sudah diolah dengan yang belum, bahan beracun dengan bahan non pangan, dan bahan yang dikemas dengan bahan yang tidak dikemas serta kondisi yang sesuai.

Pemeliharaan Sarana Pengolahan dan Kegiatan Sanitasi

Pemeliharaan dan kegiatan sanitasi pada bangunan dilakukan dengan cara melakukan pencegahan binatang (serangga, unggas dan lain-lain) masuk ke dalamnya, pembasmian jasad renik dan serangga serta monitoring keefektifan sistem sanitasi.

Laboratorium

Perusahaan yang memproduksi jenis makanan tertentu yang ditetapkan Menteri Kesehatan harus dilengkapi atau memiliki fasilitas laboratorium untuk melakukan pemeriksaan terhadap bahan baku, bahan penolong, bahan tambahan serta produk akhir.

Wadah Kemasan

Bahan dan kemasan mempunyai fungsi utama untuk melindungi produk, namun aman bagi konsumen dan benar – benar sesuai dengan fungsi yang diharapkan. Kemasan tidak bersifat mencemari produk sehingga dalam penggunaanya perlu dipertimbangkan jenis bahan kemasan tersebut.

Transportasi

Distribusi produk harus dilakukan dengan sistem transportasi yang mampu menjaga produk agar tidak terkontaminasi, terlindung dari kerusakan yang menyebabkan produk tidak layak dikonsumsi dan dapat mencegah pertumbuhan mikroorganisme patogen.

Good Transporting Practices (GTP)

Good Transporting Practices merupakan suatu cara pengiriman atau pendistribusian yang baik yang mampu menjaga agar produk tetap aman hingga ketangan konsumen. Menurut UU No. 7 tahun 1996 tentang pangan, pengangkutan

10 pangan adalah setiap kegiatan atau serangkaian kegiatan dalam rangka memindahkan pangan dari satu tempat ke tempat lain dengan cara atau sarana angkutan yang digunakan dalam rangka produksi, peredaran, dan atau perdagangan pangan. Pedoman cara distribusi pangan yang baik seperti yang dimaksud dalam PP No. 28 tahun 2004 Pasal 7 adalah cara distribusi yang memperhatikan aspek keamanan pangan, antara lain dengan cara:

1) melakukan cara bongkar muat pangan yang tidak menyebabkan kerusakan pangan;

2) mengendalikan kondisi lingkungan, distribusi dan penyimpanan pangan khususnya yang berkaitan dengan suhu, kelembaban, dan tekanan udara; dan 3) mengendalikan sistem pencatatan yang menjamin penelusuran kembali pangan

yang didistribusikan.

Adapun yang ditinjau dalam pelaksanaan Good Transporting Practices menurut New Zealand Food Safety Authhority (2007) adalah :

1) desain dan konstruksi unit transportasi dan perlengkapannya; 2) pembersihan dan perawatan unit transportasi;

3) higienitas dan kesehatan karyawan;

4) prosedur operasional penerapan Good Operating Practices pada tahap Loading/unloading, transfer dan handling produk, serta distribusi produk;

5) dokumen kontrol dan record keeping; dan 6) verifikasi.

Good Retailing Practices (GRP)

Undang – undang nomor 7 tahun 1996 tentang pangan pasal 6 menyatakan Setiap orang yang bertanggung jawab dalam penyelenggaraan kegiatan atau proses produksi, penyimpanan, pengangkutan, dan atau peredaran pangan wajib:

1) memenuhi persyaratan sanitasi, keamanan, dan atau keselamatan manusia; 2) menyelenggarakan program pemantauan sanitasi secara berkala; dan 3) menyelenggarakan pengawasan atas pemenuhan persyaratan sanitasi.

Ritel atau penjualan produk pangan merupakan salah satu bagian dari peredaran pangan, oleh karenanya diperlukan adanya pelaksanaan ritel yang aman dalam penyediaan makanan bagi konsumen. Undang – Undang nomor 8 tahun 1999 tentang perlindungan konsumen menjamin konsumen untuk mendapatkan produk

11 yang bermutu. Pemerintah memberikan pedoman tentang pelaksanaan ritel yang baik dalam Pedoman cara ritel pangan yang baik seperti yang dimaksud dalam PP no 28 tahun 2004 pasal 8 yaitu cara ritel yang memperhatikan aspek keamanan pangan, antara lain dengan cara:

1) mengatur cara penempatan pangan dalam lemari gerai dan rak penyimpanan agar tidak terjadi pencemaran silang;

2) mengendalikan stok penerimaan dan penjualan;

3) mengatur rotasi stok pangan sesuai dengan masa kedaluwarsanya; dan

4) mengendalikan kondisi lingkungan penyimpanan pangan khususnya yang berkaitan dengan suhu, kelembaban, dan tekanan udara.

Sanitation Standard Operating Procedure (SSOP)

Menurut Undang – undang pangan RI No. 7 (1996) sanitasi pangan didefinisikan sebagai upaya pencegahan terhadap kemungkinan bertumbuh dan berkembang biaknya jasad renik pembusuk dan pathogen dalam makanan, minuman, peralatan dan bangunan yang dapat merusak pangan dan membahayakan manusia. Prosedur SSOP merupakan alat bantu dalam penerapan GMP dan mempunyai karakteristik yang umum pada sistem HACCP. Prosedur SSOP berisi tentang perencanaan tertulis untuk menjalankan GMP, syarat agar penerapan GMP dapat dimonitor dan adanya tindakan koreksi jika terdapat komplain, verifikasi dan dokumentasi (FDA, 1995).

SSOP menurut FDA (1995) terdiri atas delapan aspek kunci yaitu : 1) keamanan air proses produksi;

2) kondisi kebersihan permukaan yang kontak dengan bahan pangan; 3) pencegahan kontaminasi silang;

4) kebersihan pekerja;

5) pencegahan atau perlindungan dari adulterasi; 6) pelabelan dan penyimpanan yang tepat; 7) pengendalian kesehatan karyawan; dan 8) pemberantasan hama.

12 Susu

Susu segar adalah cairan yang berasal dari ambing sapi sehat, diperoleh dengan cara pemerahan yang benar, tidak mengalami penambahan atau pengukuran suatu komponen apapun dan tidak mengalami proses pemanasan (SNI 01-3141-1998). Susu merupakan bahan pangan yang dapat dikatakan sempurna karena susu mempunyai daya cerna tinggi (Biological Value) yaitu 98% untuk protein susu (asam amino lengkap) dan 99% untuk karbohidrat dan lemak susu dapat diserap dan digunakan oleh tubuh manusia (Sudono, 1985). Standar susu segar menurut SNI 01-3141-1992 terdapat pada Tabel 1.

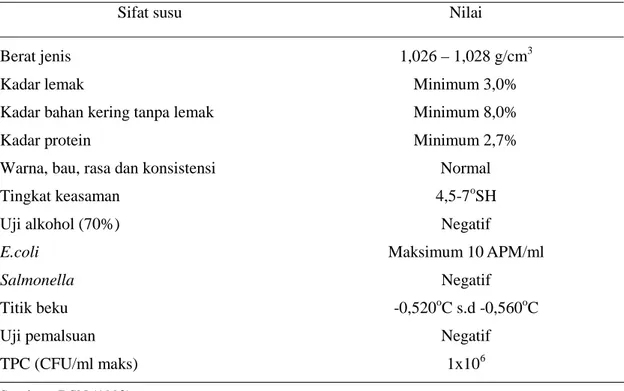

Tabel 1. Standar Susu Segar (SNI 01-3141-1992)

Sifat susu Nilai

Berat jenis 1,026 – 1,028 g/cm3

Kadar lemak Minimum 3,0%

Kadar bahan kering tanpa lemak Minimum 8,0%

Kadar protein Minimum 2,7%

Warna, bau, rasa dan konsistensi Normal

Tingkat keasaman 4,5-7oSH

Uji alkohol (70%) Negatif

E.coli Maksimum 10APM/ml

Salmonella Negatif

Titik beku -0,520oC s.d -0,560oC

Uji pemalsuan Negatif

TPC (CFU/ml maks) 1x106

Sumber : DSN (1992)

Susu merupakan media yang baik bagi pertumbuhan mikroorganisme. Setiap 20 hingga 30 menit makan pertumbuhan mikroorganisme dalam susu akan berlipat ganda (Dwidjoseputro, 1987). Mikroorganisme hidup dan berkembang dengan baik secara optimal pada suhu 37oC dan menjadi tidak aktif pada suhu kurang dari 10oC (Ressang dan Nasution, 1982). Mikroorganisme dalam susu dapat berasal dari peralatan yang kurang bersih, sumber air dan kandang dengan mikroorganisme yang umum didapatkan adalah bakteri psikotrofik, seperti Enterobacter sp, Bacillus sp dan Flavobacterium sp (Lampert 1970).

13 Yoghurt

Yoghurt didefinisikan sebagai produk yang diperoleh dari susu yang telah dipasteurisasi, kemudian difermentasi dengan bakteri sampai diperoleh keasaman, bau dan rasa yang khas dengan atau tanpa penambahan bahan lain yang diizinkan (SNI 01-2981-1992). yoghurt dapat dikelompokan menjadi beberapa kategori, berdasarkan flavornya, yoghurt dibedakan menjadi plain yoghurt atau natural yoghurt, dan flavored yoghurt atau fruit yoghurt. Plain yoghurt adalah yoghurt yang tidak ditambah flavor lain dari luar sehingga memiliki rasa asam yang sangat tajam sedangkan flavored yoghurt adalah yoghurt yang ditambah dengan flavor (Rahman, et al., 1992).

Terdapat tiga kategori produk yoghurt berdasarkan kandungan lemaknya. Produk yang mengandung minimum 3,25% lemak susu disebut yoghurt. yoghurt dengan kadar lemak rendah bila mengandung lemak susu 0,5-2,0%, dan yoghurt tanpa lemak bila mengandung lemak susu kurang dari 0,5%. Pada ketiga kategori yoghurt tersebut, jumlah padatan susu tanpa lemak minimum 8,25%. Syarat Mutu yoghurt menurut SNI 01-2981-1992 dapat dilihat pada Tabel 2.

Berdasarkan cara pembuatannya, yoghurt dibagi menjadi dua tipe, yaitu set yoghurt dan stirred yoghurt. Keduanya berbeda dari cara pembuatan dan struktur fisik koagulum yang terbentuk. Tipe set yoghurt adalah yoghurt yang diinkubasi dengan kultur dalam kemasan-kemasan kecil yang siap jual sehingga gel atau koagulum yang terbentuk berasal dari aktivitas kultur starter itu sendiri, sedangkan tipe stirred yoghurt adalah yoghurt yang difermentasi dengan kultur pada wadah besar. Koagulum yang terbentuk kemudian dipecah agar produk mudah dialirkan ke dalam kemasan-kemasan kecil. Gel atau koagulum yang terbentuk bukan hanya merupakan hasil dari aktivitas starter, melainkan juga dari penambahan stabilizer (Rahman et al., 1992).

Pembuatan yoghurt secara umum meliputi pemanasan (pasteurisasi) susu, pendinginan, inokulasi, dan inkubasi. Tujuan pemanasan susu adalah untuk menurunkan populasi mikroba patogen dalam susu dan memberikan kondisi yang baik bagi pertumbuhan starter yoghurt, mengurangi kadar air susu sehingga diperoleh yoghurt dengan tekstur yang kompak (Kuntarso, 2007). Selain itu pemanasan susu bertujuan untuk mendenaturasi protein whey (albumin dan globulin) agar yoghurt

14 yang dihasilkan menjadi lebih kental, mengurangi jumlah oksigen dalam susu agar kultur yoghurt yang secara normal yang bersifat mikroaerofilik dapat tumbuh dengan baik (Tamime dan Robinson, 1999). Rekomendasi suhu pemasakan susu yaitu 90oC selama 15-30 menit (Buckle et al., 1987). Tahap selanjutnya yaitu proses pendinginan susu agar suhu susu optimum untuk pertumbuhan kultur starter yaitu 43oC (Buckle et al., 1987). Inokulasi kultur starter Streptococcus thermophillus dan Lactobacillus bulgaricus dilakukan sebanyak 2% dan dibiarkan pada suhu 43oC selama 3 jam sampai tercapai keasaman yang dikehendaki 0,85% - 0,90% dan pH 4,0 - 4,5, kemudian produk didinginkan sampai 5oC untuk dikemas (Buckle et al., 1987).

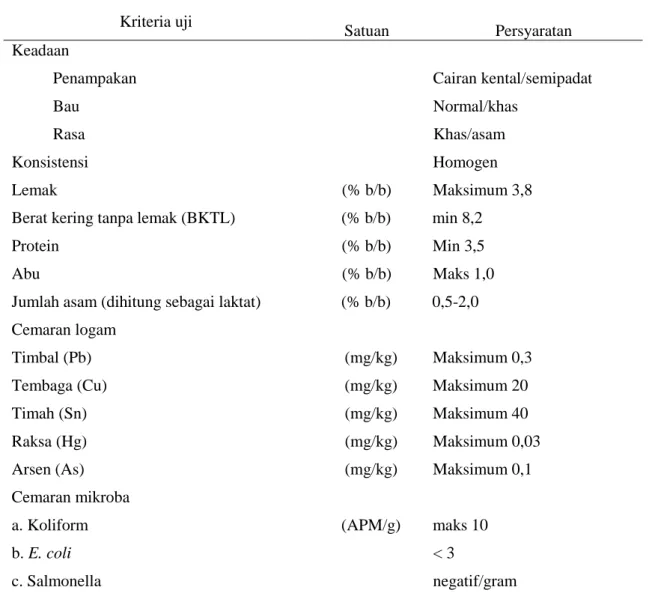

Tabel 2. Syarat Mutu Yoghurt (SNI 01-2981-1992)

Kriteria uji

Satuan Persyaratan

Keadaan

Penampakan Cairan kental/semipadat

Bau Normal/khas

Rasa Khas/asam

Konsistensi Homogen

Lemak (% b/b) Maksimum 3,8

Berat kering tanpa lemak (BKTL) (% b/b) min 8,2

Protein (% b/b) Min 3,5

Abu (% b/b) Maks 1,0

Jumlah asam (dihitung sebagai laktat) (% b/b) 0,5-2,0 Cemaran logam

Timbal (Pb) (mg/kg) Maksimum 0,3

Tembaga (Cu) (mg/kg) Maksimum 20

Timah (Sn) (mg/kg) Maksimum 40

Raksa (Hg) (mg/kg) Maksimum 0,03

Arsen (As) (mg/kg) Maksimum 0,1

Cemaran mikroba

a. Koliform (APM/g) maks 10

b. E. coli < 3

c. Salmonella negatif/gram

15 Yoghurt dibuat dengan menambahkan bakteri spesifik ke dalam susu dibawah kontrol suhu dan kondisi lingkungan, khususnya dalam produksi industri. Bakteri mencerna gula susu dan melepaskan asam laktat sebagai hasil ikutannya. Keasaman yang meningkat menyebabkan protein susu menggumpal. Meningkatnya keasaman (pH 4,0-5,0) juga mencegah proliferasi (perbanyakan sel) dari bakteri patogen yang potensial. Produk yoghurt, dipastikan mengandung bakteri Streptococcus salivarius ssp thermophilus dan Lactobacillus bulgaricus (nama resminya Lactobacillus delbrueckii ssp. bulgaricus). Keduanya sering di ko-kulturkan dengan bakteri asam laktat lain untuk efek rasa dan kesehatan. Bakteri tersebut disebut probiotik, diantaranya termasuk L. acidophilus, L. casei dan spesies Bifidobacteria.

Karena produksi asam oleh bakteri asam laktat berjalan secara cepat, maka pertumbuhan miroba lain yang tidak diinginkan dapat terhambat (Sumedi, 2004). Kelompok bakteri yang termasuk bakteri asam laktat adalah famili Lactobacillaceae, yaitu Lactobacillus dan famili Streptocaceae, terutama Leuconostoc, Streptococcus dan Pediococcus (Fardiaz, 1992). Dua peranan utama kultur starter selama fermentasi yoghurt adalah menghasilkan asam laktat dan senyawa karbonil, asetal dehida, aseton, asetoin dan diasetil (Marcon, 1994).

Streptococcus thermophilus adalah bakteri berbentuk bulat yang membentuk rantai pendek atau rantai panjang, gram positif, dapat mereduksi litmus milk dan katalase negatif. Bakteri ini tidak toleran terhadap konsentrasi garam lebih dari 6.5%, tidak berspora, termodurik dan menyukai suasana mendekati netral dengan pH pertumbuhan optimum 6.5 (Helferich dan Westhoff, 1980). Streptococcus thermophilus dibedakan dari Streptococcus yang lainnya berdasarkan pertumbuhan pada suhu 450C dan tidak dapat hidup pada suhu 100C (Tamime dan Robinson 1999). Umumnya bakteri Streptococcus adalah penghasil asam laktat, tumbuh sangat baik pada pH 6.5 dan terhenti pertumbuhannya pada pH 4,2-4,4 (Marcon, 1994).

Lactobacillus bulgaricus merupakan bakteri gram positif berbentuk batang, mereduksi litmus milk, tidak berspora, katalase negatif dan toleran terhadap kadar garam dengan konsentrasi lebih dari 6,5% (Marcon, 1994). Lactobacillus bulgaricus bersifat termodurik dengan suhu optimum 450C dan menyukai suasana agak asam dengan pH optimum 5.5, sedangkan pH lebih rendah dari 3,5 akan menghambat pertumbuhannya (Marcon, 1994).

16 L. bulgaricus dan S. thermophilus akan menghasilkan interaksi yang saling menguntungkan karena bakteri yang pertama akan mensintesa dan membebaskan senyawa yang dibutuhkan untuk menstimulir pertumbuhan bakteri yang lain. Lactobacillus bulgaricus akan membebaskan asama amino seperti valin, histidin dan glisin yang diperlukan oleh S. thermophilus. Sebaliknya S. thermophilus menurunkan pH dan mensintesa asam format yang diperlukan L. bulgaricus (Tamime dan Robinson 1999).

Penggunaan kultur campuran L. bulgaricus dan S. thermophilus akan lebih banyak menghasilkan asam, daripada penggunaan kultur tunggal. Asam dapat diproduksi dengan cepat, bila perbandingan kedua bakteri tersebut dipertahankan sebesar 1:1. Semakin cepat asam terbentuk berarti waktu inkubasi akan semakin cepat (Tamime dan Robinson 1999). Perbandingan ini dapat sebesar 1:1 sampai 1:3 dan perbandingan ini perlu dijaga agar citarasa dan bentuk yang dihasilkan seperti yang diinginkan.

Kerusakan Yoghurt

Kerusakan Fisik

Kerusakan fisik yang terjadi umumnya adalah sineresis. Sineresis adalah pemisahan whey protein bebas ke permukaan yoghurt (Robinson, 1993). Sineresis dapat disebabkan oleh padatan bukan lemak atau lemak yang rendah, mineral susu yang kurang dan tidak cukupnya proses pemanasan. Sineresis dapat terjadi pada saat inkubasi. Menurut Robinson (1993) sineresis juga dapat terjadi akibat kurangnya pendinginan setelah inkubasi pada suhu 420C.

Kerusakan Mikrobiologis

Kerusakan yoghurt umumnya disebabkan oleh kontaminasi mikroorganisme, khususnya adalah kapang dan khamir yang relaif tahan asam. Mikroba perusak seperti kapang dan khamir umumnya kurang sensitif terhadap faktor-faktor lingkungan sehingga masih mungkin tumbuh dan berkembang di dalam yoghurt (Rahman et al., 1992). Kontaminasi mikroorganisme biasanya disebabkan oleh kontaminasi silang dari udara pada ruang pengemasan, perlatan untuk pengisian, buah-buahan atau sirup yang ditambahkan dan kontaminasi pengemas (Vedamuthu, 1982)

17 Yoghurt yang telah dipasarkan menurut Rahman et al. (1992) tidak boleh mengandung khamir lebih dari 100 sel/ml, dan bila jumlah khamir mencapai 1000 sel/ml atau lebih, maka menunjukkan kemungkinan terjadinya resiko kerusakan yang sangat serius. Beberapa jenis khamir yang sering mengkontaminasi yoghurt adalah Kluyveromyces fragilis, Saccharomyces cereviceae, dan Kluyveromyces lactis. Pertumbuhan kapang pada yoghurt biasanya lebih lambat dari khamir dan dapat dilihat secara visual pada permukaannya. Beberapa jenis kapang seperti Mucor, Aspergillus, atau Alternaria. Jumlah maksimum kapang yang terdapat yoghurt tidak boleh lebih dari 10 cfu/ml (Robinson, 1993).

METODE Lokasi dan Waktu

Kegiatan magang penelitian ini bertempat di KPSBU Lembang, Bandung. Pelaksanaan magang penelitian dilaksanakan selama 2 bulan, dimulai dari tanggal 9 Juli 2007 sampai dengan 31 Agustus 2007.

Materi

Bahan

Bahan yang digunakan dalam penelitian dan observasi kerja yaitu bahan baku, bahan tambahan dan bahan pendukung dalam proses pembuatan yoghurt, personel yang terlibat dalam proses pembuatan yoghurt dan pendistribusian yoghurt, beberapa catatan atau dokumentasi data-data perusahaan yang berkaitan erat dengan HACCP.

Alat

Alat yang digunakan dalam penelitian dan observasi kerja yaitu check list, questioner, dan alat tulis lengkap sebagai sarana untuk memperoleh data yang diperlukan serta thermometer untuk mengecek suhu selama transportasi dan stopwatch sebagai sarana verifikasi waktu proses produksi yoghurt.

Prosedur

Pelaksanaan magang dilakukan di unit pengolahan susu KPSBU dengan ikut berpartisipasi aktif, diantaranya dengan ikut serta langsung dalam tugas keseharian baik dibagian penerimaan susu dan bahan-bahan tambahan dan pendukung, pengujian kualitas, proses pembuatan yoghurt, transportasi dan distribusi produk. Melakukan observasi lapang, wawancara, pengumpulan data, evaluasi dan analisis data untuk penetapan CCP pada tiap proses. Dilakukan pula studi literatur sesuai dengan topik yang dibahas untuk mendukung pembuatan rencana HACCP.

Observasi Lapangan. Observasi lapangan dilakukan bersamaan pada saat mengikuti berbagai kegiatan kegiatan di unit pengolahan susu KPSBU Lembang, Bandung. Kegiatan ini juga sebagai upaya untuk melakukan verifikasi kesesuaian antara GMP,

19 GTP, GRP dan SSOP secara teoritis dengan keadaan sesungguhnya yang terjadi di lapangan pada saat penyusunan rencana HACCP.

Wawancara dan Pengumpulan Data. Pengambilan dan pengumpulan data yang dilakukan adalah yang terkait dengan pengendalian keamanan pangan pada seluruh rantai produksi yoghurt seperti Good Manufacturing Practices, Good Transporting Practices,Good Retailing Practices, Standard Sanitation Operating Procedures, dan Hazard Analysisi Critical Control Point. Pengambilan dan pengumpulan data dilaksanakan melalui pengamatan langsung, pencatatan data informasi yang sudah ada di perusahaan, dan melalui wawancara pada pihak manajemen yang terlibat langsung dalam pelaksanaan sistem tersebut. Wawancara juga dilakukan terhadap beberapa karyawan yang melakukan kegiatan produksi sehari-hari.

Evaluasi dan Analisis Data. Evaluasi dilakukan terhadap data yang diperoleh di lapangan dengan data yang diperlukan dalam penerapan GMP, GTP, GRP dan SSOP secara baik berdasarkan form monitoring yang telah dibuat pada lampiran 5. Hasil evaluasi kemudian dianalisis untuk penilaian terhadap persentase kesesuaian antara penerapan GMP menurut SK MENKES No. 23/MEN KES/I/1978, penerapan GTP menurut New Zealand Food Safety Authhority (2007), Penerapan GRP menurut PP no 28 tahun 2004 pasal 8 dan penerapan SSOP menurut FDA (1995) dengan kondisi di lapangan. Rumus yang digunakan untuk mendapatkan persentase kesesuaian penerapan GMP, GTP dan SSOP adalah dengan melihat hasil perhitungan jumlah aspek yang sesuai dengan jumlah poin kesesuaian yang telah ditentukan yaitu

Y = (n x 0) + (n x 1) + (n x 2) + (n x 3) + (n x 4) Keterangan :

Y = nilai total penerapan

n = jumlah aspek prinsip dalam form monitoring yang dicheck list Nilai 0 = penyimpangan yang terjadi 0% (Memenuhi)

Nilai 1 = penyimpangan yang terjadi 1% – 25% (Cukup memenuhi) Nilai 2 = penyimpangan yang terjadi 26% – 50% (Kurang memenuhi) Nilai 3 = penyimpangan yang terjadi 51% – 75% (Sangat kurang memenuhi) Nilai 4 = penyimpangan yang terjadi > 75% (Tidak memenuhi)

20 Nilai total penerapan (Y) kemudian di sesuaikan dengan persentase skala yang dibuat berdasarkan nilai sempurna di setiap poin kesesuaian untuk melihat klasifikasi penerapan perusahaan yaitu

(n x 0) = perusahaan telah menerapkan aspek GMP/GTP/SSOP sebesar 100% (memenuhi) ((n x 0) + 1) s/d (n x 1) = perusahaan telah menerapkan aspek

GMP/GTP/SSOP sebesar 75% (cukup memenuhi)

((n x 1) + 1) s/d (n x 2) = perusahaan telah menerapkan aspek GMP/GTP/SSOP sebesar 50% (kurang memenuhi)

((n x 2) + 1) s/d (n x 3) = perusahaan telah menerapkan aspek GMP/GTP/SSOP sebesar 25% (sangat kurang memenuhi)

((n x 3) + 1) s/d (n x 4) = perusahaan telah menerapkan aspek GMP/GTP/SSOP sebesar <25% (tidak memenuhi)

Keterangan :

n = jumlah total aspek prinsip yang diamati pada setiap sub bab dalam form monitoring

Penyusunan Rencana Kerja Jaminan Mutu (RKJM) sistem HACCP dilakukan berdasarkan data-data yang diperoleh. Menurut Mortimore dan Wallace (1995), penyusunan HACCP terdiri atas membuat kebijakan mutu, membentuk organisasi tim HACCP, mendefinisikan ruang lingkup HACCP, mendeskripsikan produk, pembuatan persyaratan dasar HACCP plan, pembuatan diagram alir proses dan melakukan verifikasi, mengidentifikasi bahaya dan tindakan pencegahannya, mengidentifikasi titik kendali kritis, menentukan batas kritis, menentukan prosedur pemantauan, menentukan prosedur tindakan koreksi dan validasi HACCP plan. Studi Pustaka. Studi pustaka dilakukan untuk mendapatkan pengetahuan secara umum mengenai sistem HACCP beserta implementasinya secara langsung pada

21 industri pengolahan susu. Studi pustaka juga diharapkan dapat memberikan pembekalan terhadap berbagai permasalahan-permasalahan pelaksanaan penerapan HACCP, GMP, GTP, GRP dan SSOP.

Standar yang digunakan untuk GMP adalah SK MENKES No. 23/MEN KES/I/1978 tentang cara produksi makanan yang baik (CPMB) yaitu meliputi : 1) lokasi pabrik; 2) bangunan; 3) fasilitas sanitasi 4) peralatan produksi; 5) bahan; 6) produk akhir; 7) laboratorium; 8) higiene karyawan; 9) wadah kemasan; 10) label; 11) penyimpanan;

12) pemeliharaan sarana pengolahan dan kegiatan sanitasi; dan

Good Transporting Practices ditinjau menurut New Zealand Food Safety Authhority (2007) :

1) desain dan konstruksi unit transportasi dan perlengkapannya; 2) pembersihan dan perawatan unit transportasi;

3) higienitas dan kesehatan karyawan;

4) prosedur operasional penerapan Good Operating Practices pada tahap Loading/unloading, transfer dan handling produk, serta transportasi produk; 5) dokumen kontrol dan record keeping; dan

6) verifikasi.

Good Retailing Practices ditinjau menurut PP no 28 tahun 2004 pasal 8 adalah cara ritel yang memperhatikan aspek keamanan pangan, antara lain dengan cara:

1) mengatur cara penempatan pangan dalam lemari gerai dan rak penyimpanan agar tidak terjadi pencemaran silang;

22 3) mengatur rotasi stok pangan sesuai dengan masa kedaluwarsanya; dan

4) mengendalikan kondisi lingkungan penyimpanan pangan khususnya yang berkaitan dengan suhu, kelembagaan, dan tekanan udara.

Standard Sanitation Operating Procedures dibandingkan dengan SSOP menurut FDA (1995) tentang sanitasi yang terdiri dari delapan aspek yaitu :

1) keamanan air;

2) kondisi kebersihan permukaan yang kontak dengan makanan; 3) pencegahan kontaminasi silang;

4) kebersihan pekerja;

5) pencegahan atau pelindungan dari adulterasi; 6) pelabelan dan penyimpanan yang tepat; 7) pengendalian kesehatan karyawan; dan 8) pemberantasan hama .

Penyusunan HACCP menggunakan pedoman dari BSN 1004-2002 yang terdiri dari :

1) kebijakan mutu perusahaan;

2) deskripsi dari organisasi yang meliputi identitas, struktur organisasi, bidang kegiatan, personil (tim HACCP) dan pelatihan bagi tim HACCP;

3) penjelasan mengenai deskripsi produk yang berupa sebuah daftar yang berisikan seluruh produk akhir yang dicakup oleh konsep HACCP;

4) memuat persyaratan dasar (pre-requisite); 5) memuat diagram alir dan verifikasi;

6) adanya penjelasan mengenai analisis bahaya;

7) adanya lembar kerja pengendalian (control measure); 8) sistem penyimpanan catatan;

9) prosedur verifikasi;

Aspek lain yang dikaji meliputi keadaan umum perusahaan yang mencakup sejarah singkat perusahaan, lokasi dan tata letak pabrik, struktur organisasi perusahaan, ketenagakerjaan dan produk serta pelayanan koperasi.

KEADAAN UMUM LOKASI PENELITIAN Koperasi Peternakan Sapi Bandung Utara

Peternakan sapi perah diperkenalkan di daerah Lembang oleh bangsa asing sekitar satu abad yang lalu. Bertambahnya jumlah peternak di daerah Lembang membuat semakin sadar akan pentingnya kebutuhan memasarkan produk susu yang dihasilkan. Meskipun banyak industri yang menampung hasil susu segar dari peternak, namun harga yang diterapkan masih belum memuaskan. Oleh karena Koperasi Peternakan Sapi Bandung Utara (KPSBU) didirikan oleh 35 orang peternak pada 8 Agustus 1971 dan terus berupaya mencapai tujuan menjadi koperasi dalam mensejahterakan anggota.

Wilayah kerja KPSBU terletak pada daerah dengan ketinggian 1200 meter di atas permukaan laut dan berada pada 15 km sebelah utara Kota Bandung. Daerah ini termasuk dataran tinggi yang berhawa sejuk dengan kisaran suhu antara 15,6-16,8 0C pada musim hujan dan 30,5-32,7 0C pada musim kemarau (rataan suhu mencapai 15-18 0C). Curah hujan yang cukup tinggi yaitu sekitar 1800-2500 mm/tahun serta kondisi geografis yang berbukit menjadikan daerah ini cocok untuk peternakan sapi perah. Lokasi KPSBU berada pada Komplek Pasar Panorama Lembang, Bandung.

Koperasi Peternakan Sapi Bandung Utara (KPSBU) Lembang semakin berkembang dengan meningkatnya produksi susu yang dihasilkan dari 56 ton per hari pada tahun 1996 menjadi 110 ton per hari pada tahun 2006. Peningkatan itu turut didorong upaya pengembangan susu segar dengan adanya kerjasama dari PT Frisian Flag Indonesia (FFI) yang menampung pasokan dari KPSBU sejak tahun 2002. Produksi KPSBU tumbuh 10% setiap tahunnya. Tercatat hingga sekarang sekitar 6.000 peternak menjadi anggota KPSBU. Jumlah peternak yang aktif adalah 4.500 anggota. Jumlah satuan ternak (ST) di KPSBU adalah sebanyak 16.553 ST. Pada umumnya sapi yang dipelihara adalah sapi bangsa Fries Holland (FH) dan peranakan FH. Pasokan susu KPSBU Lembang kini telah menempati 25% dari seluruh pasokan susu IPS FFI.

Pada saat ini, KPSBU menjadi salah satu koperasi terbaik di Indonesia. KPSBU menempati urutan pertama sebagai koperasi susu terbaik dan merupakan leader, baik dari segi manajemen, pengembangan organisasi, maupun kualitas produk di Jawa Barat. Keberhasilan KPSBU dapat terukur dengan diberikannya

24 penghargaan Indonesia Cooperative Award dari Kementerian Negara Koperasi dan UKM dan Majalah SWA pada tahun 2006.

Struktur Organisasi dan Ketenagakerjaan Koperasi

Struktur organisasi KPSBU dapat dilihat pada Lampiran 1 terdiri atas beberapa unsur yaitu rapat anggota, pengurus, badan pengawas, penasehat dan manajer serta karyawan. Pengurus bertugas mengelola koperasi yang dibantu oleh penasehat, manajer operasional, manajer keuangan dan para karyawan. Badan pengawas bertugas mengawasi pelaksanaan kebijakan dan pengelolaan koperasi.

Jumlah tenaga kerja di KPSBU Lembang terdiri atas tiga orang Pengurus, tiga orang Pengawas, dua orang Manajer yang mengurusi bidang Teknis dan Operasional serta Keuangan dan 269 orang karyawan dengan 43 orang karyawan kontrak/harian didalamnya. Karyawan KPSBU diwajibkan masuk kerja enam hari dalam seminggu. Adapun jam kerja untuk hari Senin-Kamis dimulai pukul 07.30-14.00 WIB, hari Jum’at mulai pukul 07.30-11.00 WIB, sedangkan pada hari Sabtu pukul 07.30-13.00 WIB.

Pelayanan dan Produk Koperasi

Pelayanan yang diberikan KPSBU diantaranya 1) memberikan pelayanan pemasaran susu segar yang dihasilkan oleh peternak untuk dikirimkan ke industri pengolahan susu, 2) memberikan pinjaman tanpa bunga bagi anggota koperasi, 3) menyediakan WASERDA yang menjual barang-barang kebutuhan rumah tangga dan kandang bagi anggota koperasi, 4) pelayanan kesehatan anggota bekerjasama dengan Klinik/Rumah Sakit swasta, 5) pelayanan kesehatan hewan dan inseminasi buatan untuk ternak sapi perah dan 6) menyediakan unit produksi makanan ternak yang bertujuan untuk memenuhi kebutuhan ransum sapi perah milik anggota. KPSBU berusaha untuk menyejahterakan anggotanya dengan memasarkan susu segar yang berasal dari peternak secara langsung ke masyarakat dengan harga Rp. 3000,-/liter dan mengolah susu menjadi produk yoghurt Freshtime dengan 5 rasa yang berbeda yaitu melon, durian, anggur, moka dan strowberi.

HASIL DAN PEMBAHASAN

Susu dengan kualitas yang baik sangat penting dalam pembuatan produk-produk olahan yang berkualitas terbebas dari patogen serta mempunyai daya simpan yang lama. Produk-produk olahan berkualitas baik tidak akan di dapat dari bahan mentah berkualitas rendah. Penerapan proses yang higienis di setiap tahap diperlukan untuk menjamin dihasilkannya produk-produk yang Aman, Sehat, Utuh dan Halal (ASUH) .

Penerimaan Susu dari Peternak di Koperasi

Penerimaan susu dilakukan di tiap Tempat Pelayanan Koperasi (TPK) dua kali sehari yaitu pada pagi hari pukul 05.00-07.30 WIB dan pada sore hari pukul 15.30-17.30 WIB. KPSBU Lembang selalu melakukan pengujian susu untuk mencegah kerusakan pada susu akibat rendahnya kualitas susu asal peternak atau adanya pemalsuan susu yang dilakukan oleh peternak. Pengujian kualitas yang dilakukan meliputi uji alkohol 70% dan uji berat jenis yang dilaksanakan di setiap TPK sebelum susu dibawa ke KPSBU atau cooling unit yang berada di Nagrak, Pamecelan, Cibedug dan Pojok. Aktivitas penerimaan susu ditampilkan pada Gambar 1.

Gambar 1. Tempat Penerimaan Susu (A), Alat Transportasi Susu (B), Uji Alkohol (C), Uji Berat Jenis (D)

Uji Alkohol

Uji alkohol dilakukan dengan alat bantu berupa gun tester yang berisi alkohol 70% sebagai indikatornya. Pada uji alkohol yang diperiksa adalah terjadinya koagulasi protein susu. Protein susu segar yang berkualitas baik mempunyai stabilitas yang tinggi terhadap mantel-mantel airnya. Susu yang dalam keadaan asam stabilitas proteinnya terganggu. Alkohol yang mempunyai sifat dehidrasi akan

26 menarik mantel air sehingga protein tidak dapat mempertahankan selubung air yang menyelimutinya. Bila air susu yang keasamannya tinggi dicampur dengan alkohol yang mempunyai sifat dehidrasi tersebut, maka protein susu terkoagulasi, sehingga tampak butiran-butiran susu pada dinding tabung reaksi yang digunakan dan uji alkohol dikatakan positif, artinya susu telah rusak (Rachmawan, 2001). Susu yang diterima koperasi adalah susu yang mempunyai karakteristik uji alkohol negatif. Uji Berat Jenis

Uji berat bertujuan untuk mengukur berat jenis suatu bahan yang merupakan perbandingan antara berat bahan tersebut dengan berat air pada volume dan suhu yang sama (Rachmawan, 2001). Pengujian berat jenis menggunakan alat bantu laktodensimeter dengan cara mencelupkan kedalam susu ditunggu hingga stabil lalu dibaca nilai suhu yang tertera dan berat jenisnya. Nilai berat jenis yang diperoleh pada susu harus dikoreksikan pada suhu 27,50C.

Susu yang telah memenuhi syarat dibawa ke KPSBU Lembang dengan menggunakan mobil tangki atau milk can yang diangkut dengan truk. Susu yang akan didinginkan untuk disetorkan ke Industri Pengolahan Susu atau akan diolah menjadi yoghurt Fresh time diambil ±250 ml oleh petugas Quality Control untuk dijadikan sampel. Pengadukan dilakukan terlebih dahulu terhadap sampel susu tersebut yang selanjutnya dilakukan uji kadar lemak, SNF (Solid Non Fat), uji protein, titik beku dan TS (Total Solid). Susu didinginkan dalam cooling unit atau diolah menjadi yoghurt. Kualitas susu sapi yang diterima oleh pihak KPSBU adalah dengan batasan TS (Total Solid) yang masih dapat ditolerir adalah 10,86%, kadar lemak 3,5%, SNF 7,0-8,0% dan titik beku susu yang dianjurkan adalah -0,520 s/d -0,560. Pengujian ini dilakukan untuk menentukan harga susu dari peternak berdasarkan tingkat kualitas susu yang disetorkan. Standar kualitas yang digunakan oleh KPSBU berdasarkan SNI susu segar (SNI 01-3141-1992).Susu yang telah memenuhi standar SNI dikirim menuju IPS dan digunakan sebagai bahan baku produksi yoghurt, sedangkan yang tidak terkirim ke IPS akan dipasarkan secara langsung kepada konsumen.

27 Penerapan GMP (Good Manufacturing Practices)

GMP merupakan suatu pedoman bagi industri pangan, untuk memproduksi makanan dan minuman yang baik. GMP menurut keputusan Menteri Kesehatan Nomor 23/MenKes/SK/1978 meliputi: lokasi dan lingkungan pabrik, bangunan, mutu produk akhir, peralatan produksi, bahan baku, higiene karyawan, fasilitas sanitasi, pelabelan, wadah kemasan, penyimpanan, pemeliharaan dan program sanitasi, serta laboratorium dan pemeriksaan.

Hasil pengamatan penerapan GMP pada unit produksi yoghurt di KPSBU didapatkan masih terdapat kekurangan di beberapa aspek GMP yang dikaji. Nilai penerapan GMP di unit produksi yoghurt KPSBU secara lengkap dapat dilihat secara lengkap pada Tabel 3. Pemeliharaan memiliki persentase kesesuaian terendah yaitu 25% dan label produk akhir yoghurt telah 100% sesuai dengan ketentuan GMP tentang pelabelan.

Rekapitulasi penerapan GMP di KPSBU serta tindakan koreksi yang perlu diambil oleh KPSBU secara lengkap dapat dilihat pada Tabel 4. Audit internal yang dilakukan oleh tim HACCP pada setiap aspek GMP perlu dilaksanakan secara rutin untuk mengetahui tingkat pelaksanaan GMP di KPSBU. Contoh check list pemantauan GMP dapat dilihat pada Lampiran 5.

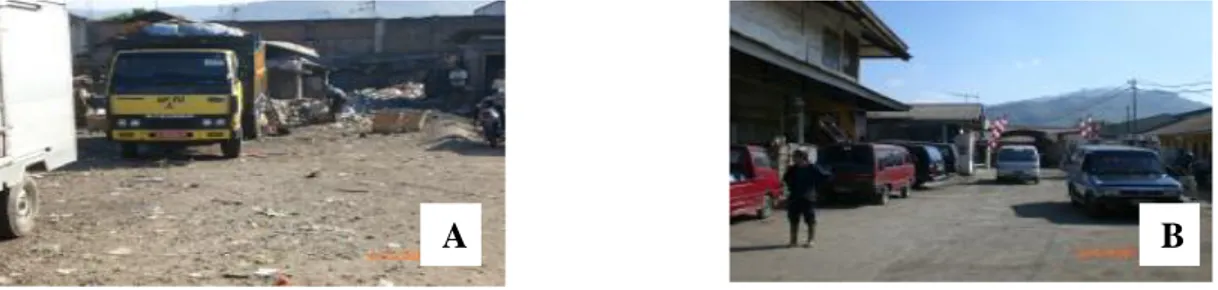

Lokasi dan Lingkungan Pabrik. Lokasi dan lingkungan dari suatu perusahaan menjadi faktor awal yang mempengaruhi kegiatan proses produksi. Lingkungan Koperasi Peternakan Sapi Bandung Utara (KPSBU) induk tempat unit usaha produksi yoghurt berada di dalam kompleks pasar tradisional Lembang Bandung dan juga lokasi tempat pembuangan sampah serta limbah sementara dari pasar yang berada ± 50 m di dekat lokasi perusahaan (Gambar 2).

Gambar 2. Tempat Pembuangan Sampah Pasar Dekat Lokasi Koperasi (A), Lokasi Koperasi (B)

28 Tabel 3. Penilaian Penerapan GMP di Unit Produksi Yoghurt KPSBU

No Parameter Penilaian Kategori penerapan GMP

1. Lokasi dan Lingkungan 50% Kurang memenuhi

- Lokasi 75% Cukup memenuhi

- Lingkungan <25% Tidak memenuhi

2. Bangunan 50% Kurang memenuhi

- Desain dan Tata Letak Ruangan 100% Memenuhi

- Lantai 100% Memenuhi

- Dinding 50% Kurang memenuhi

- Atap 100% Memenuhi

- Langit-langit 100% Memenuhi

- Pintu 75% Cukup memenuhi

- Jendela 100% Memenuhi

- Penerangan 75% Cukup memenuhi

- Ventilasi dan Pengatur Suhu 25% Sangat kurang memenuhi

- Keadaan Area Produksi

o Ruang Pasteurisasi, Pendinginan dan Inokulasi

25% Sangat kurang memenuhi

o Ruang Inkubasi 75% Cukup memenuhi

o Ruang Pengemasan 75% Cukup memenuhi

3. Fasilitas Sanitasi 50% Kurang memenuhi

- Sarana Penyediaan Air 75% Cukup memenuhi

- Sarana pembuangan air dan limbah 75% Cukup memenuhi

- Toilet 75% Cukup memenuhi

- Sarana Higiene Karyawan 25% Sangat kurang memenuhi

4. Peralatan Produksi 75% Cukup memenuhi

5. Bahan 75% Cukup memenuhi

6. Produk Akhir 50% Kurang memenuhi

7. Laboratorium 50% Kurang memenuhi

8. Penyimpanan 75% Cukup memenuhi

- Area Penyimpanan Bahan Baku 75% Cukup memenuhi - Area Penyimpanan Produk Akhir 75% Cukup memenuhi

- Penyimpanan Bahan Toksin 75% Cukup memenuhi

9. Pelabelan 100% Memenuhi

10. Karyawan 50% Kurang memenuhi

- Kesehatan Karyawan 50% Kurang memenuhi

- Kebersihan Karyawan 50% Kurang memenuhi

11. Kemasan 75% Cukup memenuhi

12. Pemeliharaan 25% Sangat kurang memenuhi

Menurut keputusan Menteri Kesehatan Nomor 715/MENKES/SK/V/2003 tentang persyaratan hygiene sanitasi jasaboga jarak minimum letak industri pangan dengan sumber pencemaran adalah 500 m. Polusi udara dari lingkungan yang tidak sehat dapat mencemari produk berbahan baku susu yang memiliki sifat sangat mudah menyerap bau dan masuknya kontaminasi mikroorganisme melalui udara, dengan demikian lokasi perusahaan belum memenuhi persyaratan GMP. Perbaikan yang bisa dilakukan oleh pihak KPSBU adalah merelokasikan unit produksi yoghurt di daerah

29 yang bebas pencemaran atau dengan melakukan protokol khusus seperti mendesain bangunan yang dilengkapi dengan filter udara dan melakukan sterilisasi ruangan dengan sinar UV sebelum dan setelah produksi serta menjaga ruangan selalu tertutup selama proses produksi, serta menegakkan peraturan bahwa karyawan tidak bebas keluar masuk ruang produksi. Higien karyawan harus selalu terjaga dengan disediakan fasilitas sanitasi yang lengkap.

Bangunan dan Ruangan Pengolahan

Bangunan koperasi terdiri dari beberapa ruang yaitu : ruang produksi, ruang pelayanan, ruang penyimpanan dan gudang. Ruang produksi terdiri atas 4 bagian ruang yaitu ruang pemasakan, ruang inkubasi, ruang pengemasan dan ruang penyimpanan. Denah Bangunan koperasi dapat dilihat pada Lampiran 2.

Gambar 3. Gudang Bahan Baku Gula, (A), Ruang Produksi (B), Area Pasteurisasi, Pendinginan dan Inokulasi Starter (C), Ruang Penyimpanan Produk Akhir (D)

Keterbatasan ruang menyebabkan terdapat ruangan yang berfungsi ganda. Kondisi ruangan di KPSBU dan peruntukannya dapat dilihat pada Gambar 3. Ruangan produksi telah sesuai dengan urutan proses namun di dalam ruang pasteurisasi susu terdapat beberapa kegiatan produksi yaitu : pasteurisasi, pendinginan dan inokulasi starter. Beberapa aspek bangunan dan ruangan yang

A B