perpustakaan.uns.ac.id digilib.uns.ac.id

ANALISIS PENGENDALIAN KUALITAS PROSES PRODUKSI BARE CORE

DI BAGIAN LAMINATING PADA PT.HASIL ALBIZIA NUSANTARA

KARANGANYAR

TUGAS AKHIR

Diajukan Untuk Memenuhi Syarat-syarat Mencapai Sebutan

Ahli Madya Di Bidang Manajemen Bisnis

perpustakaan.uns.ac.id digilib.uns.ac.id

ABSTRAK

ANALISIS PENGENDALIAN KUALITAS PROSES PRODUKSI BARE CORE DI BAGIAN LAMINATING PADA PT. HASIL ALBIZIA NUSANTARA

KARANGANYAR

Zaenal Abidin

F3509087

Tujuan penelitian ini adalah untuk mengetahui sesuai tidaknya kualitas produk akhir dalam memenuhi standar yang telah ditetapkan perusahaan sekaligus juga untuk mengetahui apakah kerusakan produk masih dalam batas yang ditolerir atau batas kendali. Sesuai dengan tujuan yang telah ditetapkan, maka penelitian ini menggunakan metode penelitian deskriptif dengan rancangan penelitian kualitatif atau statistik. Sampel yang digunakan dalam penelitian ini adalah jumlah produksi bare core pada bulan Januari 2012. Tekhnik analisis yang digunakan adalah analisa C-chart dengan batas pengawasan atas (UCL) dan batas pengawasan bawah (LCL).

perpustakaan.uns.ac.id digilib.uns.ac.id

MOTTO

Janganlah kamu menjadi budak atau hamba seseorang, karena Allah sudah

menjadikan kamu dalam keadaan merdeka.

Ali Bin Abi Tholib

Jadilah legenda untuk diri kalian sendiri

S.I.D

Sesuatu yang belum dikerjakan, seringkali tampak mustahil, kita baru yakin kalau

kita telah berhasil melakukannya dengan baik

penulis

perpustakaan.uns.ac.id digilib.uns.ac.id

KATA PENGANTAR

Segala puji hanya bagi Allah SWT atas segala limpahan rahmat dan kemudahan-Nya sehingga penulis bisa menyelesaikan Tugas Akhir yang berjudul “ANALISIS PENGENDALIAN KUALITAS PROSES PRODUKSI BARE CORE DI

BAGIAN LAMINATING PADA PT. HASIL ALBIZIA NUSANTARA

KARANGANYAR”. Tugas Akhir ini disusun untuk memenuhi salah satu syarat memperoleh gelar Ahli Madya Fakultas Ekonomi Universitas Sebelas Maret Surakarta.

Dalam penyusunan Tugas Akhir ini, penulis mendapatkan banyak bantuan, bimbingan, dan saran dari berbagai pihak. Oleh karena itu penulis ingin mengucapkan terima kasih kepada :

1. Dr. Wisnu Untoro, M.S selaku Dekan Fakultas Ekonomi Universitas Sebelas Maret Surakarta.

2. Sinto Sunaryo, SE, M.Si selaku Ketua Jurusan Manajemen Bisnis Fakultas Ekonomi Universitas Sebelas Maret Surakarta.

3. Adnan Efendi, SE selaku Pembimbing Akademis dan Pembimbing Tugas Akhir pada Fakultas Ekonomi Universitas Sebelas Maret Surakarta.

perpustakaan.uns.ac.id digilib.uns.ac.id

6. Manajer dan seluruh staf karyawan PT. Hasil Albizia Nusantara Karanganyar, terima kasih atas segala bimbingannya selama melaksanakan magang dan penyusunan Tugas Akhir.

7. Teman-teman yang ikut memberi inspirasi selama pembuatan Tugas Akhir ini, terimakasih untuk persahabatan yang indah.

8. Pihak lain yang tidak dapat kami sebutkan satu persatu yang telah membantu dalam penelitian ini.

Penulis menyadari bahwa dalam penyusunan Tugas Akhir ini masih banyak kekurangan, oleh karena itu kritik dan saran yang membangun sangat penulis harapkan demi keutuhan Tugas Akhir ini. Semoga Tugas Akhir ini dapat bermanfaat bagi kita.

Surakarta, 28 Juni 2012

perpustakaan.uns.ac.id digilib.uns.ac.id

DAFTAR ISI

Halaman

HALAMAN JUDUL ... i

HALAMAN PERSETUJUAN... ii

HALAMAN PENGESAHAN ... iii

ABSTRAK ... iv

HALAMAN MOTTO DAN PERSEMBAHAN ... v

KATA PENGANTAR ... vi

DAFTAR ISI ... viii

DAFTAR TABEL ... x

DAFTAR GAMBAR ... xi

DAFTAR LAMPIRAN ... xii

BAB I. PENDAHULUAN ... 1

A. Latar Belakang Masalah ... 1

B. Rumusan Masalah ... 3

C. Tujuan Penelitian ... 3

D. Manfaat Penelitian……….... ... 4

E. Metode Penelitian... 5

F. Alur Pemikiran ... 11

BAB II. TINJAUAN PUSTAKA... 13

A. Pengertian Kualitas ... 13

B. Pengertian pengendalian Kualitas ... 13

perpustakaan.uns.ac.id digilib.uns.ac.id

BAB III. PEMBAHASAN ... 21

A. Gambaran Obyek Penelitian ... 21

B. Tujuan berdirinya PT.Hasil Albizia Nusantara ... 22

C. Lokasi Perusahaan ... 22

D. Struktur Organisasi Perusahan ... 23

E. Ketenagakerjaan ... 28

F. Produk ... 29

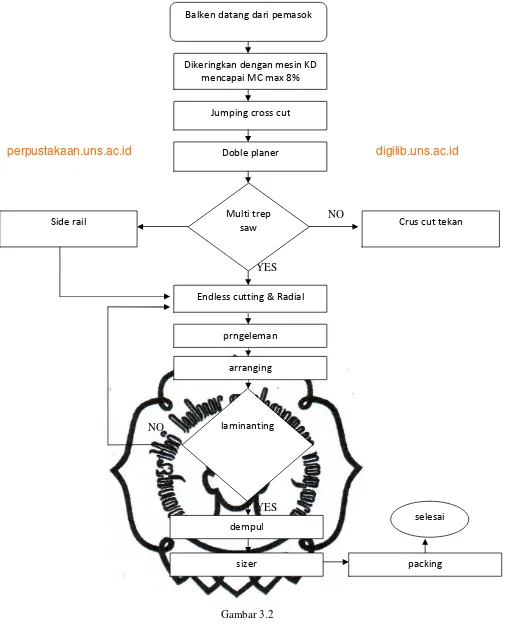

G. Proses Produksi ... 31

H. Laporan magang Kerja ... 34

I. Pembahasan Masalah ... 37

BAB IV. PENUTUP ... 48

A. Kesimpulan ... 48

B. Saran ... 49

DAFTAR PUSTAKA

perpustakaan.uns.ac.id digilib.uns.ac.id

DAFTAR TABEL

Tabel 3.1 Standar Kualitas Produk Bare core ... 30

Tabel 3.2 Jumlah Kerusakan produk Bare core ... 38

Tabel 3.3 Analisis C-chart menggunakan POM for windows ... 41

perpustakaan.uns.ac.id digilib.uns.ac.id

DAFTAR GAMBAR

Gambar 1.1 Contoh Grafik Control chart... 8

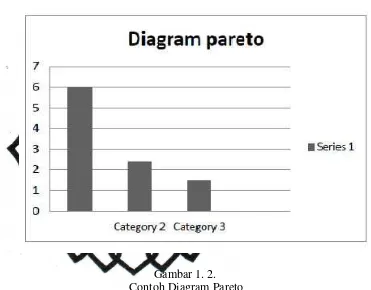

Gambar 1.2 Contoh Diagram Pareto ... 9

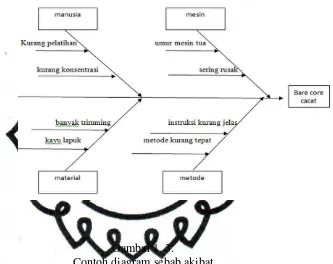

Gambar 1.3 Contoh Diagram Sebab Akibat ... 10

Gambar 1.4 Kerangka Pemikiran ... 11

Gambar 2.1 Contoh Grafik Control chart... 19

Gambar 2.2 Contoh Diagram Pareto ... 20

Gambar 2.3 Contoh Diagram Sebab Akibat ... 20

Gambar 3.1 Struktur Organisasi PT. Hasil Albizia Nusantara ... 24

Gambar 3.2 Proses Produksi Produk Bare core ... 32

Gambar 3.3 Peta Pengendalian C-chart ... 41

Gambar 3.4 Diagram Pareto ... 45

perpustakaan.uns.ac.id digilib.uns.ac.id

DAFTAR LAMPIRAN

Lampiran 1. Gambar Bahan Baku dan Produk Bare Core Lampiran 2. Surat Pernyataan

perpustakaan.uns.ac.id digilib.uns.ac.id ABSTRAK

ANALISIS PENGENDALIAN KUALITAS PROSES PRODUKSI BARE CORE DI BAGIAN LAMINATING PADA PT. HASIL ALBIZIA NUSANTARA

KARANGANYAR

Zaenal Abidin

F3509087

Tujuan penelitian ini adalah untuk mengetahui sesuai tidaknya kualitas produk akhir dalam memenuhi standar yang telah ditetapkan perusahaan sekaligus juga untuk mengetahui apakah kerusakan produk masih dalam batas yang ditolerir atau batas kendali. Sesuai dengan tujuan yang telah ditetapkan, maka penelitian ini menggunakan metode penelitian deskriptif dengan rancangan penelitian kualitatif atau statistik. Sampel yang digunakan dalam penelitian ini adalah jumlah produksi bare core pada bulan Januari 2012. Tekhnik analisis yang digunakan adalah analisa C-chart dengan batas pengawasan atas (UCL) dan batas pengawasan bawah (LCL).

Berdasarkan perhitungan dengan metode C-chart diperoleh rata-rata kerusakan

18,04 dengan batas kendali atas sebesar 30,7821 dan batas kendali bawah sebesar 5,2979. Dari hasil penelitian dapat disimpulkan bahwa pelaksanakan pengendalian kualitas belum dilaksanakan dengan baik oleh perusahaan. Dari perhitungan yang

telah dilaksanakan dapat dilihat bahwa masih banyak produk yang out of control,

yang hal tersebut mencerminkan bahwa faktor-faktor khusus telah masuk dalam sistem produksi sehingga menyebabkan kerusakan yang melebihi batas toleransi ataupun batas pengendali. Perusahaan yang masih menggunakan mesin-mesin tua dan sederhana dalam produksinya, oleh karena itu hasil dan kualitas produksi yang dicapai perusahaan masih jauh dari target perusahaan. (1) Banyaknya kerusakan yang out of control perlu adanya kebijakan khusus, agar periode yang akan datang dapat dikurangi seminimal mungkin. (2) Perlu adanya perlu adanya pemeliharaan secara berkala terhadap alat-alat yang berkaitan dengan proses produksi misal, mesin dibersihkan secara teratur sesuai dengan petunjuk penggunaan mesin, penggantian spare part mesin yang telah aus dan memasuki masa untuk diganti, sehingga kerusakan produk akibat mesin dapat diminimalir atau bahkan dihilangkan. Dan untuk karyawan yang berprestasi diberikan penghargaan agar menjadi motivasi dalam bekerja dan memberikan hukuman bagi karyawan yang melanggar peraturan. (3)

Bagian quality control perusahaan diberi pelatihan penerapan pengendalian kualitas

karena akan membantu dalam pengawasan terhadap kerusakan produk dan penyebab

kerusakan serta pencarian solusinya. Perusahaan dapat memakai (software) perangkat

lunak yang mendukung kegiatan pengendalian kualitas.

perpustakaan.uns.ac.id digilib.uns.ac.id BAB I

PENDAHULUAN

A.Latar Belakang Masalah

Perkembangan industri dalam era globalisasi sekarang ini semakin pesat,

ditandai dengan tingkat persaingan antar perusahaan semakin meningkat dan

ketat. Keadaan ini menyebabkan perusahaan harus mampu mempertahankan

usaha yang dikelolanya untuk menghasilkan produk yang mampu bersaing di

pasar, perlu adanya perhitungan dan perencanaan yang cukup sebelum perusahaan

memulai produksi atau memasarkan produknya.

Kualitas atau mutu produk adalah alat persaingan yang penting disamping

faktor-faktor lain seperti harga, promosi atau pelayanan. Kualitas dalam suatu

produk mengandung berbagai tujuan, diantaranya tujuan bagi produsen dan bagi

konsumen. Bagi produsen, kualitas itu baik apabila tujuan perusahaan dapat

terpenuhi, produk digemari konsumen dan laku di pasaran sehingga dapat

mendatangkan keuntungan yang optimal bagi perusahaan. Bagi konsumen,

kualitas itu baik apabila kebutuhan dan keinginannya terhadap suatu produk dapat

terpenuhi dan memuaskan.

Dalam program jaminan kualitas produk, perusahaan akan senantiasa

berusaha melakukan kegiatan pengendalian kualitas atau Quality Control (QC)

yang intensif terhadap komponen bahan dasar produk, proses produksinya

maupun produk akhir.

Pelaksanaan pengendalian kualitas berkaitan dengan standar kualitas yang

perpustakaan.uns.ac.id digilib.uns.ac.id

produk rusak, menjaga agar produk akhir yang dihasilkan sesuai dengan standar

kualitas perusahaan dan menghindari lolosnya produk cacat ke tangan konsumen.

Maka untuk menjaga kualitas produk yang sesuai dengan standar kualitas yang

telah ditentukan, perusahaan perlu melaksanakan pengendalian dan pengawasan

secara intensif dan terus menerus baik pada kualitas bahan baku, proses produksi

maupun produk akhir.

Dengan adanya analisis pengendalian kualitas tingkat kerusakan

produk/jasa, yaitu untuk menghitung batas kerusakan maksimum, mengetahui

penyebab kerusakan dan usaha apa yang harus dikerjakan terlebih dahulu untuk

mengatasi kerusakan kembali atau dapat meminimalkan kerusakan yang terjadi.

PT. HASIL ALBIZIA NUSANTARA adalah perusahaan yang bergerak di

bidang industri pengolahan kayu. Perusahaan ini pada saat ini hanya

memproduksi produk bare core yang berlokasi di Desa Wonorejo, Kecamatan

Gondangrejo, Karanganyar. Saat ini semakin banyaknya pesaing-pesaing baru,

PT. HASIL ALBIZIA NUSANTARA harus mempertahankan kualitas produknya

jika tidak ingin kalah dengan kualitas produk perusahaan lain.

Berdasarkan gambaran permasalahan yang telah diuraikan di atas, maka

penulis mengambil judul “ANALISIS PENGENDALIAN KUALITAS

PROSES PRODUKSI BARE CORE DI BAGIAN LAMINATING PADA

perpustakaan.uns.ac.id digilib.uns.ac.id

B.Rumusan Masalah

Berdasarkan latar belakang diatas, maka dirumuskan permasalahannya

yaitu:

1. Berapakah batas pengendalian atas atau Upper Control Limit (UCL) dan batas

pengendalian bawah atau Lower Control Limit (LCL) pada diagram

pengendali C-chart?

2. Berapakah rata-rata kerusakan produk pada bulan Januari 2012?

3. Berapakah produk yang out of control pada bulan Januari2012?

4. Berapakah jumlah persentase masing-masing produk?

5. Apa saja penyebab kerusakan produk?

C.Tujuan Penelitian

Tujuan penelitian dalam kaitannya dalam tugas akhir adalah :

1. Untuk mengetahui tingkat batas pengendali atas atau Upper Control Limit

(UCL) dan batas pengendali bawah Lower Control Limit (LCL) pada diagram

peta pengendali C-chart.

2. Untuk mengetahui rata-rata kerusakan produk pada bulan Januari 2012.

3. Untuk mengetahui ada tidaknya kerusakan produk yang out of control pada

bulan Januari 2012.

4. Untuk mengetahui jumlah persentase produk.

perpustakaan.uns.ac.id digilib.uns.ac.id

D.Manfaat Penelitian

1. Bagi penulis

a. Menambah pengetahuan dan wawasan tentang pengendalian kualitas suatu

produk terutama yang terjadi dalam perusahaan.

b. Sebagai sarana penerapan ilmu-ilmu yang telah diperoleh dibangku kuliah

dibidang manajemen operasi tentang pengendalian kualitas dan

memperoleh gambaran langsung tentang pengawasan terhadap kualitas

produk akhir.

2. Bagi Perusahaan

a. Sebagai bahan pertimbangan bagi perusahaan dalam menentukan

kebijakan-kebijakan perusahaan dalam pengendalian kualitas (quality

control ) di setiap proses produksi.

b. Dapat menegetahui bagaimana strategi perusahan dalam penetapan standar

kualitas produk.

3. Bagi Pembaca

a. Memberikan informasi atau gambaran tentang perusahaan PT. HASIL

ALBIZIA NUSANTARA KARANGANYAR

b. Sebagai sarana penambahan pengetahuan dan wawasan dalam bidang

produksi khususnya pengendalian kualitas.

perpustakaan.uns.ac.id digilib.uns.ac.id E.Metode Penelitian

1. Desain Penelitian

Dalam melakukan penelitian ini penulis menggunakan metode penelitian

deskriptif dalam menganalisa pengendalian kualitas pada produk bare core.

Penelitian deskriptif merupakan penelitian yang bertujuan menggambarkan

suatu peristiwa, siapa yang terlibat, apa yang dilakukan, kapan dilakukan,

dimana, dan bagaimana melakukannya (Sumarmi dan Wahyuni, 2006:52).

2. Objek Penelitian

Penulis melakukan penelitian ini pada PT. HASIL ALBIZIA

NUSANTARA KARANGANYAR.

3. Sumber Data

Data yang digunakan meliputi data primer dan sekunder :

a. Data Primer

Menurut Kuncoro (2009:148) data primer adalah data yang biasanya

diperoleh dengan survey lapangan yang menggunakan semua metode

pengumpulan data orisinal. Data primer yang diperoleh penulis misalnya

dengan menanyakan bagaimana proses produksi ini bisa berlangsung,

dalam hal ini pada PT. HASIL ALBIZIA NUSANTARA.

b. Data Sekunder

Data sekunder adalah data yang biasanya telah dikumpulkan oleh

lembaga pengumpul data dan dipublikasikan kepada masyarakat pengguna

data, Kuncoro (2009:148). Misalnya, struktur organisasi, laporan

perpustakaan.uns.ac.id digilib.uns.ac.id

4. Teknik Pengumpulan Data

a. Metode Wawancara

Wawancara merupakan merupakan cara pengumpulan data dengan

cara bertanya langsung dengan pihak manajemen yang berwenang

mengenai hal-hal yang berkaitan dengan pokok bahasan.

b. Observasi

Metode yang dilakukan oleh peneliti dengan melakukan

pengamatan pada objek penelitian sesuai data yang diperlukan

c. Studi pustaka

Data diperoleh dengan membaca buku-buku yang relevan dan

sesuai dengan penelitian yang dilakukan yang berupa referensi buku yang

sesuai dengan penelitian.

5. Teknik Analisis Data

Metode analisis yang digunakan dalam menganalisis pengendalian

kualitas terhadap produk bare core pada perusahaan PT. HASIL ALBIZIA

NUSANTARA yaitu dengan menggunakan metode C-chart, memilih analisis

ini karena kerusakan produk yang dianalisis mempunyai karakteristik

kualitas yang tidak memenuhi spesifikasi.

Menurut Heizer dan Render (2009:11) bagan C-chart digunakan

apabila pengamatan dilakukan pada atribut dimana jumlah cacat per unit

output dapat dihitung, berhubungan dengan perhitungan jumlah yang

merupakan sebagian kecil kejadian yang mungkin kecacatan berupa

perpustakaan.uns.ac.id digilib.uns.ac.id

Selain itu analisis ini digunakan untuk menghitung jumlah rusak

persatuan unit hasil suatu proses sehingga kerusakan-kerusakan dari produk

tersebut dihitung secara keseluruhan. Analisis C-chart digunakan untuk

mengetahui dan menentukan tingkat dan jenis kerusakan produk akhir, yang

mungkin kerusakan tersebut masih dapat ditolerir atau tidak. Peta kendali

C-chart berguna untuk memonitor proses dimana bias sejumlah besar

kemungkinan kesalahan tetapi jumlah yang benar-benar terjadi lebih kecil.

Menurut Heizer dan Render (2009:301) langkah perhitungan dengan

menggunakan C-Chart adalah sebagai berikut :

a. Menghitung produk yang rusak pada data yang ada.

b. Menentukan rata-rata dari kerusakan.

Dimana :

= Rata-rata jumlah kerusakan

= Jumlah produk yang rusak

Jumlah produk yang diobservasi

c. Menentukan batas kendali

1)UCL (upper control limit)

UCL merupakan batas pengawasan atas dari tingkat kerusakan yang

terjadi pada pemeriksaan sampel.

perpustakaan.uns.ac.id digilib.uns.ac.id

2) LCL (lower control limit)

LCL merupakan batas pengawasan bawah dari tingkat kerusakan

yang terjadi pada pemeriksaan sampel.

d. Membuat grafik Control Chart

Control chart merupakan grafik garis dengan pencantuman batas

maksimum dan minimum yang merupakan batas daerah pengendalian

(Purnomo, 2004:303). Control chart digunakan untuk mendeteksi adanya

penyimpangan tetapi tidak menunujukan adanya penyimpangan tersebut.

Gambar 1. 1. Contoh Grafik Control Chart

e. Untuk menjawab permasalahan mengenai jenis-jenis kerusakan yang

terjadi dan penyebabnya dilakukan analisa dengan metode :

perpustakaan.uns.ac.id digilib.uns.ac.id

Diagram pareto adalah diagram yang mengklasifikasikan

masalah menurut sebab akibat dan gejalanya. Permasalahan yang

ada dibuat diagram menurut prioritas, dengan menggunakan format

grafik batang (Purnomo, 2004:302). Langkah-langkah pembuatan

diagram pareto sebagai berikut :

1. Menentukan persentase untuk setiap jenis kerusakan. Data

yang diolah untuk mengetahui % kerusakan dihitung

menggunakan rumus jumlah kerusakan pada jenis.

% kerusakan = x 100 %

2. Membuat diagram pareto dengan mengurutkan jenis

kerusakan yang jumlahnya paling besar ke kecil.

perpustakaan.uns.ac.id digilib.uns.ac.id

2)Diagram Sebab Akibat

Diagram sebab akibat sering disebut juga dengan diagram

tulang ikan. Diagram ini dipakai untuk menganalisis ciri khas sebuah

proses atau situasi dan faktor yang menyebabkannya. Untuk

menganalisis faktor-faktor penyebab, pada umumnya dikelompokan

dalam empat faktor utama, yaitu manusia, material, metode, dan

mesin (Purnomo, 2004:301).

Gambar 1. 3.

perpustakaan.uns.ac.id digilib.uns.ac.id

F.Alur Pemikiran

DIAGRAM C-CHART

DIAGRAM PARETO

DIAGRAM SEBAB AKIBAT

PACKING

IN CONTROL

OUT OF CONTOL

PROSES PRODUKSI

PRODUK BAIK PRODUK RUSAK

PRODUK

perpustakaan.uns.ac.id digilib.uns.ac.id

Gambar 1.4. Kerangka Pemikiran

Pengendalian kualitas terhadap produk dilakukan untuk menjaga dan

mengarahkan agar kualitas produk dapat dipertahankan sesuai dengan standar yang

telah ditetapkan.

Berdasarkan pengendalian kualitas yang dilakukan produk diklasifikasikan

menjadi dua, yaitu produk baik dan produk rusak, untuk produk rusak dianalisis

menggunakan analisis menggunakan analisis C-chart, diagram fishbone dan

diagram pareto.

1. Analisis C-Chart : untuk mengetahui apakah produk masih dalam batas

kendali atau out of contol

2. Diagram fishbone : untuk mengetahui penyebab kerusakan

3. Diagram pareto : untuk menentukan masalah mana yang harus dikerjakan

lebih dahulu

Setelah didefinisikan menggunakan ketiga alat di atas, maka dapat

diketahui apakah produk tersebut masih dalam pengawasan/sesuai batas toleransi

(in contol) atau di luar batas toleransi (out of control).

Hasil analisa dapat dijadikan rekomendasi pihak perusahaan untuk

perpustakaan.uns.ac.id digilib.uns.ac.id BAB II

TINJAUAN PUSTAKA

A.Pengertian Kualitas

Secara ekstern, barang dan jasa yang berkualitas adalah barang/jasa yang

sesuai dengan yang diinginkan oleh pihak konsumen atau yang memenuhi selera

konsumen. Sedangkan secara intern, barang/jasa yang berkualitas adalah

barang/jasa yang sesuai ditetapkan oleh perusahaan. Seorang produsen akan selalu

berusaha untuk menjaga reputasi perusahaannya melalui kualitas dari barang yang

dihasilkan. Kualitas merupakan suatu kemampuan produk atau jasa dalam

memenuhi kebutuhan pelanggan. Heizer dan Render (2009:253).

Menurut Davis (dalam Yamit, 2005:8) kualitas merupakan suatu kondisi

yang dinamis yang berhubungan dengan produk, jasa, manusia, proses, dan

lingkungan yang memenuhi atau melebihi harapan. Secara umum dapat dikatakan

bahwa kualitas produk atau jasa itu akan dapat diwujudkan bila orientasi pada

kepuasan pelanggan (customer satisfaction)

B.Pengertian Pengendalian Kualitas

Ada beberapa pengertian tentang pengendalian kualitas dari para ahli.

Menurut Yamit (2005:202) pengendalian kualitas statistik adalah alat yang sangat

berguna dalam membuat produk sesuai dengan spesifikasi sejak dari awal proses

perpustakaan.uns.ac.id digilib.uns.ac.id

Menurut Crosby (dalam Tjiptono dan Diana, 2003:56) kualitas adalah

memenuhi atau sama dengan persyaratannya.Meleset sedikit saja dari

persyaratannya, maka suatu produk atau jasa dikatakan tidak berkualitas.

Persyaratan itu sendiri dapat berubah sesuai dengan keinginan pelanggan,

kebutuhan organisasi, pemasok dan sumber, pemerintah, teknologi, serta pasar

atau persaingan.

Dengan demikian dapat disimpulkan pengertian pengendalian kualitas

secara umum yaitu menentukan standar kualitas untuk masing-masing produk

atau jasa dan usaha perusahaan untuk dapat memnuhi standar kualitas yang telah

ditetapkan dari awal proses hingga akhir proses produksi. Oleh sebab itu

menjalankan pengendalian kualitas, rencana dan kebijakan tentang pengendalian

kualitas harus dikomunikasikan dengan jelas agar dapat dilaksanakan dengan

sempurna.

C.Pengaruh kualitas

Menurut Heizer dan Render (2005:254) ada tiga alasan pentingnya kualitas :

1. Reputasi perusahaan. Suatu organisasi menyadari bahwa reputasi akan

mengikuti kualitas. Kualitas akan muncul sebagai persepsi tentang produk

baru perusahaan,kebiasaan karyawan dan hubungan pemasok. Promosi

diri tidak dapat menggantikan produk yang berkualitas.

2. Keandalan Produk. Peraturan seperti Consumer Product Safety Act

membuat standar produk dan cara melarang produk yang tidak dapat

memenuhi standar tersebut. Apabila tidak terpenuhi maka akan

menyebabkan pengeluaran yang besar pada aspek legal, penyelesaian atau

perpustakaan.uns.ac.id digilib.uns.ac.id

3. Keterlibatan Global. Di masa teknologi seperti sekarang, kualitas

menjadi suatu perhatian internasional. Bagi perusahaan dan Negara yang

ingin bersaing secara efektif pada ekonomi global, maka produk mereka

harus memenuhi harapan kualitas, desain dan harga global.

D.Biaya Kualitas

Biaya kualitas adalah biaya yang mungkin akan terjadi karena produk cacat

atau kualitas tidak baik. Biaya yang terjadi atau yang mungkin akan terjadi

berhubungan dengan desain, pengidentifikasian, perbaikan, dan pencegahan

kerusakan. Biaya dan kualitas merupakan satu kesatuan dan bukanlah sesuatu

yang perlu dipertentangkan atau sesuatu yang berlawanan (Yamit, 2004:12).

Pada saat ini ada tiga pandangan yang berkembang diantara para praktisi

mengenai biaya kualitas (Yamit, 2004 : 13), yaitu :

1. Kualitas semakin tinggi bearti biaya semakin tinggi. Dengan kata lain

manfaat tambahan dari peningkatan kualitas tidak dapat menutupi biaya

tambahan. Pandangan seperti ini beranggapan bahwa peningkatan kualitas

selalu diikuti peningkatan biaya.

2. Biaya peningkatan kualitas lebih rendah dari penghematan yang

dihasilkan. Penghematan dihasilkan oleh berkurangnya pengerjaan ulang,

produk cacat dan biaya lainnya yang berkaitan dengan kerusakan.

Pandangan ini menjadi landasan perbaikan berkelanjutan pada kebanyakan

perusahaan Jepang.

perpustakaan.uns.ac.id digilib.uns.ac.id

kualitas tidak hanya menyangkut biaya secara langsung, tetapi juga biaya

akibat kehilangan pelanggan, kehilangan pangsa pasar, kehilangan

peluang dan banyak lagi biaya yang tersebunyi lainya.

Empat kategori utama biaya dikaitkan dengan kualitas yang disebut biaya

kualitas menurut Heizer dan Render (2009:255) yaitu :

1. Biaya pencegahan : biaya yang terkait dengan pengurangan komponen

atau jasa yang rusak (contoh : pelatihan, program peningkatan kualitas)

2. Biaya penaksiran : biaya yang dikaitkan dengan proses evaluasi produk,

proses, komponen dan jasa (contoh : biaya percobaan, lab dan penguji)

3. Kegagalan internal : biaya yang dikaitkan oleh proses produksi

komponen atau jasa yang rusak sebelum diantarkan ke pelanggan (contoh

: rework, scrap dan downtime)

4. Biaya eksternal : biaya yang terjadi setelah pengiriman barang atau jasa

yang cacat (contoh : barang dikembalikan, kewajiban, kehilangan

goodwil)

E.Inspeksi

Inspeksi merupakan jalan untuk memastikan bahwa sebuah operasi

menghasilkan tingkat kualitas yang diharapkan.Inspeksi (inspection) meliputi

pengukuran, perasaan, penimbangan atau pengecekan produk (kadang-kadang

bahkan dengan menghancurkan produk)

Kapan dan dimana inspeksi dilakukan : Heizer dan Render (2009:269)

1. Pada pabrik pemasok anda saat pemasok sedang memproduksi.

perpustakaan.uns.ac.id digilib.uns.ac.id

3. Sebelum dilakukanya proses yang mahal dan tidak dapat diubah

(inversible).

4. Selama tahap demi tahap proses produksi.

5. Saat produksi atau jasa selesai.

6. Sebelum pengantaran dari tempat anda.

7. Pada titik kontak pelanggan.

F.Diagram C-Chart

Metode analisis yang digunakan dalam menganalisis pengendalian kualitas

terhadap produk barecore pada PT. HASIL ALBIZIA NUSANTARA yaitu

dengan menggunakan metode C-chart, memilih analisis ini karena kerusakan

produk yang dianalisis mempunyai karakteristik kualitas yang tidak memenuhi

spesifikasi.

Menurut Render dan Heizer (2009:11) bagan C-chart digunakan apabila

pengamatan dilakukan pada atribut dimana jumlah cacat per unit output dapat

dihitung, berhubungan dengan perhitungan jumlah yang merupakan sebagian

kecil kejadian yang mungkin kecacatan berupa pemasangan.

Selain itu analisis ini digunakan untuk menghitung jumlah rusak persatuan

unit hasil suatu proses sehingga kerusakan-kerusakan dari produk tersebut

dihitung secara keseluruhan. Analisis C-Chart digunakan untuk mengetahui dan

menentukan tingkat dan jenis kerusakan produk akhir, yang mungkin kerusakan

tersebut masih dapat ditolerir atau tidak. Peta kendali C-Chart berguna untuk

memonitor proses dimana sejumlah besar kemungkinan kesalahan tetapi jumlah

perpustakaan.uns.ac.id digilib.uns.ac.id

Adapun langkah perhitungan dengan menggunakan C-Chart adalah

sebagai berikut :

1. Menghitung produk yang rusak pada data yang ada.

2. Menentukan rata-rata dari kerusakan.

Dimana :

= Rata-rata jumlah kerusakan

= Jumlah produk yang rusak

Jumlah produk yang diobservasi

3. Menentukan batas kendali

1) UCL (upper control limit)

UCL merupakan batas pengawasan atas dari tingkat kerusakan

yang terjadi pada pemeriksaan sampel.

2) LCL (lower control limit)

LCL merupakan batas pengawasan bawah dari tingkat kerusakan

yang terjadi pada pemeriksaan sampel.

(Heizer dan Render, 2009:301)

perpustakaan.uns.ac.id digilib.uns.ac.id

Control chart merupakan grafik garis dengan pencantuman batas

maksimum dan minimum yang merupakan batas daerah pengendalian

(Purnomo, 2004:303). Control chart digunakan untuk mendeteksi

adanya penyimpangan tetapi tidak menunujukan adanya penyimpangan

[image:33.842.216.652.235.710.2]tersebut.

Gambar 2. 1. Contoh Grafik Control Chart

G. Diagram Pareto

Diagram pareto adalah diagram yang mengklasifikasikan masalah menurut

sebab akibat dan gejalanya. Permasalahan yang ada dibuat diagram menurut

prioritas, dengan menggunakan format grafik batang (Purnomo,

2004:302).langkah-langkah pembuatan diagram pareto sebagai berikut :

1. Mentukan persentase untuk setiap jenis kerusakan. Data yang diolah untuk

mengetahui % kerusakan dihitung menggunakan rumus jumlah kerusakan

pada jenis.

% kerusakan = x 100 %

2. Membuat diagram pareto dengan mengurutkan jenis

perpustakaan.uns.ac.id digilib.uns.ac.id

Gambar 2. 2. Diagram Pareto

H. Diagram Sebab Akibat

Diagram sebab akibat sering disebut juga dengan diagram tulang ikan .

Diagram ini dipakai untuk menganalisis ciri khas sebuah proses atau situasi dan

factor yang menyebabkannya. Untuk menganalisis faktor-faktor penyebab, pada

umumnya dikelompokan dalam lima faktor utama, yaitu manusia, material,

metode,dan mesin (Purnomo, 2004:301)

[image:34.842.251.626.425.675.2]perpustakaan.uns.ac.id digilib.uns.ac.id BAB III

PEMBAHASAN

A. Gambaran Objek Penelitian

1. Sejarah Berdirinya PT.Hasil Albizia Nusantara

PT. Hasil Albizia Nusantara merupakan salah satu perusahaan

manufaktur yang berada di kota Karanganyar, perusahaan tersebut

berlokasi di Jl. Raya Solo Purwodadi Km 7, 2 Desa Wonorejo Kecamatan

Gondangrejo Karanganyar Jawa Tengah dan bergerak dalam bidang

pengolahan kayu, yang mengolah bahan baku kayu albasia atau lebih

dikenal dengan nama kayu sengon kapur menjadi produk bare core untuk

kemudian diekspor. Pada mulanya PT. Hasil Albizia Nusantara bernama

PT. HAN karena sesuai dengan nama para pendirinya yaitu Harry

Rudianto, Ali Muh Habsyi dan Abdullah Al jufri (Najib) kemudian PT.

HAN resmi menjadi PT yaitu tanggal 21 April 2011 dengan akte pendirian

PT. No 503/97/11.34/IUI/VII/2011. Dengan nama PT. Hasil Albizia

Nusantara. Daerah pemasaran produk bare core PT. Hasil Albizia

Nusantara yaitu di kawasan Timur Tengah dan Cina. PT. Hasil Albizia

Nusantara melakukan ekspor karena adanya permintaan akan produk bare

core di luar negeri. Sehingga diharapkan dengan pendirian perusahaan ini

mampu memenuhi kebutuhan produk bare core di luar negeri, di samping

perpustakaan.uns.ac.id digilib.uns.ac.id

B. Tujuan Berdirinya PT. Hasil Albazia Nusantara

1. Memenuhi kebutuhan, memberi kepuasan dan pelayanan yang baik

kepada konsumen.

2. Membantu pemerintah untuk menciptakan lapangan pekerjaan terutama

bagi masyarakat yang ada di sekitarnya.

3. Meningkatkan taraf hidup masyarakat.

4. Memperoleh keuntungan yang digunakan untuk sumber penghasilan guna

kelangsungan hidup perusahaan.

5. Menghemat dan menambah devisa Negara.

C. Lokasi Perusahaan

PT. Hasil Albazia Nusantara berada di Jl. Raya Solo-Purwodadi Km 7, 2 Desa

Wonorejo Kecamatan Gondangrejo Karanganyar Jawa Tengah. Letak PT. Hasil

Albizia Nusantara cukup strategis dan masih mempunyai banyak lahan yang

kosong sehingga dapat memperluas perusahaan jika diperlukan diantaranya

adalah :

1. Utara : Persawahan

2. Timur : Pemukiman Warga

3. Selatan : PT. Hilon

perpustakaan.uns.ac.id digilib.uns.ac.id

D. Struktur Organisasi Perusahaan

Pada setiap perusahaan sistem organisasi itu sangatlah penting dalam

mendukung jalannya kegiatan perusahaan, baik perusahaan kecil maupun

perusahaan besar. Hal ini akan mempermudah dan mempercepat pengawasan

kepemimpinan dalam menjalankan kegiatannya. Disamping itu akan membatasi

wewenang, tugas dan tanggung jawab dari masing-masing bagian yang ada.

Organisasi disusun tidak hanya mengatur orang-orang, tetapi juga membentuk

dan memodifikasi struktur dimana di dalamnya tersusun tugas orang-orang

tersebut.

Jadi hakekat suatu organisasi (perusahaan) adalah adanya orang-orang yang

usahanya harus dikoordinasikan, tersusun dari sejumlah subsistem yang saling

berhubungan dan saling tergantung, bekerja bersama atas dasar pembagian kerja,

peran dan wewenang, serta mempunyai tujuan tertentu yang hendak dicapai.

Struktur organisasi merupakan perwujudan yang menunjukan hubungan diantara

fungsi-fungsi di dalam suatu organisasi serta wewenang dan tanggung jawab

setiap anggota organisasi yang menjalankan masing-masing tugasnya. Struktur

yang paling cocok bagi organisasi sangat tergantung pada keadaan-keadaan

tertentu. Manajer harus memperhatikan variabel-variabel pokok yang

mempengaruhi perancangan struktur organisasi. Struktur organisasi di PT. Hasil

Albizia Nusantara digolongkan dalam tipe organisasi garis, dimana tugas dan

perintah selalu datang dari atasan pada bawahan yang bersangkutan membentuk

garis hierarki. Secara umum struktur organisasi PT. Hasil Albizia Nusantara dapat

perpustakaan.uns.ac.id digilib.uns.ac.id

Keterangan:

a. Komisaris

Mempunyai tugas-tugas sebagai berikut:

1) Memegang jabatan tertinggi dalam suatu perusahaan.

2) Menggariskan kebijakan perusahaan.

3) Mengawasi dan menertibkan pelaksanaan pencapaian tujuan perusahaan.

b. Direktur Utama

Mempunyai tugas-tugas sebagai berikut:

1) Merupakan unsur eksekutif tertinggi dalam organisasi perusahaan.

2) Memimpin serta mengadakan pengawasan terhadap seluruh aktifitas

perusahaan.

3) Memberikan keputusan akhir yang akan dijalankan perusahaan.

c. Direktur

Mempunyai tugas-tugas sebagai berikut:

1) Bertanggung jawab atas perusahaan serta keseluruhan.

2) Meminta laporan pertanggungjawaban kepada para bawahan.

3) Memberi saran, nasehat, serta petunjuk kepada bawahan.

d. Kepala Produksi bare core

Mempunyai tugas sebagai berikut:

1) Bertugas sebagai koordinator semua kepala regu di devisi produksi.

perpustakaan.uns.ac.id digilib.uns.ac.id

e. Ekspor-impor

Mempunyai tugas sebagai berikut:

1) Bertugas mengurusi dokumen ekspor.

2) Memesan container.

f. Logistik.

Mempunyai tugas sebagai berikut:

1) Mengurus dan bertanggung jawab atas keluar masuknya barang digudang.

2) Mengadministrasikan dan pemeliharaan barang-barang dari gudang.

3) Mengefisiensi dalam penerimaan dan pengeluaran material.

g. Teknik

Mempunyai tugas sebagai berikut:

1) Menangani, merawat, dan mengontrol mesin atau peralatan yang digunakan

untu produksi.

2) Memperbaiki keusakan mesin.

h. Keuangan

Mempunyai tugas sebagai berikut:

1) Mencatat pemasukan dan pengeluaran perusahaan untuk keperluan

pembiayaan produksi dan gaji.

2) Mengawasi semua penerimaan dan pengeluaran kas sesuai dengan

kepentingan perusahaan.

i. Pembelian

Mempunyai tugas sebagai berikut:

1) Bertanggung jawab atas kelancaran pembelian bahan-bahan yang diperlukan

perpustakaan.uns.ac.id digilib.uns.ac.id

j. Administrasi

Mempunyai tugas sebagai berikut:

1) Menyelenggarakan urusan umum, surat menyurat, dan tugas sekretaris umum.

k. Pembahanan

Mempunyai tugas sebagai berikut:

1) Bertanggung jawab atas kualitas dan kuantitas bahan baku.

2) Menyeleksi bahan baku yang layak masuk perusahaan.

l. Grader

Mempunyai tugas sebagai berikut:

1) Mencari bahan baku dan mengukur ukuran kayu yang sudah ditentukan oleh

peusahaan.

2) Memeriksa surat ijin penebangan kayu dari pemasok.

m. Tally

Mempunyai tugas sebagai berikut:

1) Menghitung jumlah kayu dari pemasok.

2) Mencatat jumlah kayu dari pemasok.

n. Personalia

Mempunyai tugas sebagai berikut

1) Menentukan kreteria atau syarat-syarat masuk menjadi karyawan.

2) Membuat daftar hadir dan adminstrasi kepegawaian.

3) Bekerja sama dengan bagian produksi dalam pengadaan tenaga kerja karena

dalam perusahaan, bagian produksi yang paling banyak dalam membutuhkan

perpustakaan.uns.ac.id digilib.uns.ac.id

E. Ketenagakerjaan

Dalam upaya mendapatkan tenaga kerja yang berkualitas dan untuk

mendapatkan tenaga kerja yang sesuai dengan keinginan perusahaan maka PT.

Hasil Albizia Nusantara dalam hal ini penarikan tenaga kerja menggunakan dua

cara yaitu:

1. Wawancara

2. Test pengalaman kemampuan keterampilan

Sebagian besar karyawan berasal dari daerah sekitar perusahaan. Tenaga kerja

di PT. Hasil Albizia Nusantara digolongkan menurut jenisnya dibagi menjadi

tiga yaitu sebagai berikut :

a. Karyawan tetap (staff)

Yaitu karyawan yang dalam besarnya gaji didasarkan atas jabatan dan

pengalaman kerja. Gaji yang diberikan setiap bulan sekali. Waktu dan hari

kerja karyawan tetap adalah sebagai berikut:

1) Hari Senin-sabtu: jam kerja pukul 08.00-16.00 dengan istirahat satu

jam pukul 12.00-13.00 kecuali hari jum’at istirahat mulai pukul

11.30-13.00

b. Karyawan harian tetap

Yaitu karyawan yang dalam pemberian gaji besarnya didasarkan

pada hasil kerja harian karyawan yang bersangkutan. Dalam melaksanakan

tugasnya karyawan harian tidak bebas bebas begitu saja. Tetapi dituntut

untuk mencapai target yang telah ditentukan oleh perusahaan. Waktu dan

perpustakaan.uns.ac.id digilib.uns.ac.id

1) Hari Senin-Sabtu: jam kerja pukul 07.00-15.00 untuk shift pertama

dengan istirahat jam 12.00-13.00 kecuali hari jum’at istirahat mulai

pukul 11.30-13.00

2) Hari Senin-Sabtu: jam kerja pukul 15.00-23.00 untuk shift kedua

dengan istirahat jam 18.00-19.00.

c. Karyawan borongan

Yaitu karyawan yang dalam pemberian gajinya didasarkan pada

hasil yang diperolehnya. Semakin banyak yang dihasilkan gaji semakin

besar. Karyawan borongan tidak terikat dengan waktu.

F. Produk

Dalam proses produksi, harus dijalankan sesuai dengan prosedur yang telah

ditetapkan oleh perusahaan. Ketelitian dan konsistensi kerja diperlukan dalam

pelaksanaan produksi. Hal tersebut mempengaruhi mutu hasil produksi yang

dihasilkan dan biaya yang dikeluarkan untuk proses produksi tersebut. Hasil

produksi yang berkualitas sangat menunjang pemasaran dalam perusahaan. Untuk

setiap perusahaan mempunyai standard kualitas yang tidak sama sesuai dengan

ketentuan perusahaan. Standard kualitas adalah standard atau ketentuan yang

ditetapkan oleh perusahaan untuk produk yang dihasilkan. Standard kualitas pada

kualitas produk barecore di PT. Hasil Albizia Nusantara yaitu seperti pada tabel

perpustakaan.uns.ac.id digilib.uns.ac.id

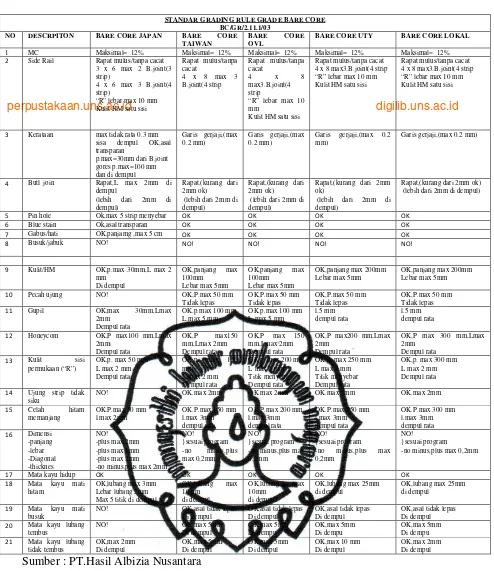

Tabel 3.1

Standar Kualitas Produk Bare core

STANDAR GRADING RULE GRADE BARE CORE BC/GR/2.11.1/03

NO DESCRPITON BARE CORE JAPAN BARE CORE TAIWAN

BARE CORE OVL

BARE CORE UTY BARE CORE LOKAL

1 MC Maksimal= 12% Maksimal= 12% Maksimal= 12% Maksimal= 12% Maksimal= 12%

2 Side Rail Rapat mulus/tanpa cacat 3 x 6 max 2 B.joint(3 strip)

4 x 6 max 3 B.joint(4 strip)

“R” lebar max 10 mm Kulit HM satu sisi

Rapat mulus/tanpa cacat

4 x 8 max 3 B.joint(4 strip

Rapat mulus/tanpa cacat

4 x 8

max3.B.joint(4 strip

“R” lebar max 10 mm

Kulit HM satu sisi

Rapat mulus/tanpa cacat 4 x 8 max3.B.joint(4 strip “R” lebar max 10 mm Kulit HM satu sisi

Rapat mulus/tanpa cacat 4 x 8 max3.B.joint(4 strip “R” lebar max 10 mm Kulit HM satu sisi

3 Kerataan max tidak rata 0.3 mm sisa dempul OK,asal transparan

p.max=30mm dari B.joint gores p.max=100 mm dan di dempul

Garis gerjaji,(max 0.2 mm)

Garis gerjaji,(max 0.2 mm)

Garis gerjaji,(max 0.2 mm)

Garis gerjaji,(max 0.2 mm)

4 Butl join Rapat,L max 2mm di dempul

(lebih dari 2mm di dempul)

Rapat,(kurang dari 2mm ok) (lebih dari 2mm di dempul)

Rapat,(kurang dari 2mm ok) (lebih dari 2mm di dempul)

Rapat,(kurang dari 2mm ok)

(lebih dari 2mm di dempul)

Rapat,(kurang dari 2mm ok) (lebih dari 2mm di dempul)

5 Pin hole Ok,max 5 strip menyebar OK OK OK OK

6 Blue stain Ok,asal transparan OK OK OK OK

7 Gabus/hati OK,panjamg ,max 5 cm OK OK OK OK

8 Busuk/jabuk NO! NO! NO! NO! NO!

9 Kulit/HM OK,p.max 30mm,L max 2 mm

Di dempul

OK,panjang max 100mm

Lebar max 5mm

OK,panjang max 100mm

Lebar max 5mm

OK,panjang max 200mm Lebar max 5mm

OK,panjang max 200mm Lebar max 5mm

10 Pecah ujung NO! OK,P.max 50 mm

Tidak lepas

OK,P.max 50 mm Tidak lepas

OK,P.max 50 mm Tidak lepas

OK,P.max 50 mm Tidak lepas

11 Gupil OK,max 30mm,Lmax

2mm Dempul rata

OK.p.max 100 mm L.max 5 mm

OK.p.max 100 mm L.max 5 mm

l.5 mm dempul rata

l.5 mm dempul rata

12 Honeycom OK,P max100 mm,Lmax 2mm

Dempul rata

OK,P max150 mm,Lmax 2mm Dempul rata

OK,P max 150 mm,Lmax 2mm Dempul rata

OK,P max200 mm,Lmax 2mm

Dempul rata

OK,P max 300 mm,Lmax 2mm

Dempul rata 13 Kulit sisi

permukaan (“R”)

OK,p. max 50 mm L max 2 mm Dempul rata

OK,p. max 150 mm

L max 2 mm Dempul rata

OK,p. max 200 mm L max 2 mm Titik menyebar Dempul rata

OK,p. max 250 mm L max 2 mm Titik menyebar Dempul rata

OK,p. max 300 mm L max 2 mm Dempul rata

14 Ujung strip tidak siku

NO! OK.max 2mm OK.max 2mm OK.max 2mm OK.max 2mm

15 Celah hitam memanjang

OK.P.max 50 mm l.max 2mm

OK.P.max 150 mm l.max 3mm dempul rata

OK.P.max 200 mm l.max 3mm dempul rata

OK.P.max 250 mm l.max 3mm dempul rata

OK.P.max 300 mm l.max 3mm dempul rata 16 Dimensi

-panjang -lebar -Diagonal -thicknes

NO! -plus max 2mm -plus max 1mm -plus max 2mm -no minus,plus max 2mm

NO!

}sesuai program -no minus,plus max 0,2mm

NO!

}sesuai program -no minus,plus max 0,2mm

NO!

}sesuai program -no minus,plus max 0,2mm

NO!

}sesuai program -no minus,plus max 0,2mm

17 Mata kayu hidup OK OK OK OK OK

18 Mata kayu mati hitam

OK,lubang max 3mm Lebar lubang 2mm Max 5 titik di dempul

OK,lubang max 10mm

di dempul

OK,lubang max 10mm

di dempul

OK,lubang max 25mm di dempul

OK,lubang max 25mm di dempul

19 Mata kayu mati busuk

NO! OK,asal tidak lepas

Di dempul

OK,asal tidak lepas Di dempul

OK,asal tidak lepas Di dempul

OK,asal tidak lepas Di dempul 20 Mata kayu lubang

tembus

NO! OK,max 5mm

Di dempul OK,max 5mm Di dempu OK,max 5mm Di dempu OK,max 5mm Di dempu 21 Mata kayu lubang

tidak tembus OK,max 2mm Di dempul OK,max 5mm Di dempul OK,max 5mm Di dempul

OK,max 10 mm Di dempul

OK,max 2mm Di dempul

perpustakaan.uns.ac.id digilib.uns.ac.id

Agar perusahaan dapat mencapai standard kualitas sesuai dengan ketentuan,

perusahaan perlu melaksanakan pengendalian kualitas. Pengendalian kualitas

yang dilakukan oleh PT. Hasil Albizia Nusantara meliputi pengendalian kualitas

pada Produk barecore. Dengan adanya pengendalian kualitas diharapkan

kerusakan produk dapat dihindari atau dikurangi sehingga tidak terjadi kegagalan

produksi atau penambahan biaya karena adanya pengulangan proses produksi.

G. Proses produksi

Proses produksi merupakan tata urutan pelaksanaan dari bahan baku datang

sampai produk selesai diproses. Proses produksi yang berlangsung di PT. Hasil

Albizia Nusantara dilakukan by order, dimulai dari buyer yang datang langsung

ke perusahaan dengan membawa detail produk yang akan dipergunakan sebagai

dasar untuk menentukan tingkat harga produk dan segala sesuatunya yang

dibutuhkan untuk membuat suatu produk serta biaya-biaya tambahan yang

dibutuhkan agar produk tersebut sampai ke tangan buyer. Setelah itu mekanisme

proses produksi dimulai dari pembuatan catatan-catatan yang diberikan pada

[image:45.842.250.643.426.670.2]devisi berupa kebutuhan yang diinginkan buyer. Lebih jelasnya dapat dilihat pada

perpustakaan.uns.ac.id digilib.uns.ac.id

NO

YES

YES

NO

YES

Gambar 3.2

Proses produksi produk Bare Core

Balken datang dari pemasok

Dikeringkan dengan mesin KD mencapai MC max 8%

Jumping cross cut

Doble planer

Multi trep

saw Crus cut tekan

Side rail

Endless cutting & Radial

arranging

laminanting

dempul

sizer packing

[image:46.842.188.694.67.703.2]perpustakaan.uns.ac.id digilib.uns.ac.id

Keterangan :

1. Bahan baku

Bahan baku adalah kayu albasia atau biasa disebut kayu sengon kapur yang

sudah di grade dan disebut balken.

2. Kiln Dry

Adalah mesin pengeringan tujuannya adalah mengurangi kadar air dalam

suatu bahan mencapai MC max 8%.

3. Jumping Cross cut

Adalah proses memotong panjang balken menjadi dua pertiga bagian.

4. Double planer

Adalah proses menghaluskan permukaan atas dan bawah sekaligus

menyamakan ukuran kurang lebih 0,1 mm.

5. Multirip Saw

Yaitu proses membelah balken sesuai tebal yang diinginkan yaitu 10,2

mm,13,2 mm dan 15,2 mm.

6. Cros cut tekan

Yaitu proses memotong atau eksekusi bahan yang baik atau tidak baik.

7. Side rail

Yaitu proses pembuatan sisi tepi bare core.

8. Endless cutting & radial

Yaitu proses Menentukan jumlah strip dalam satu lembar.

9. Pengeleman

perpustakaan.uns.ac.id digilib.uns.ac.id

10.Arranging

Yaitu proses penataan strip.

11.Laminanting

Yaitu proses press dari samping maupun atas.

12.Dempul

Yaitu proses perlakuan menutup lubang atau celah sebuah panel.

13.Sizer

Yaitu proses memotong dua bagian panjang panel

14.Packing

Yaitu proses pembukusan produk bare core yang siap di kemas.

H. Laporan Magang Kerja

1. Pengertian Magang Kerja

Jurusan Diploma Manajemen Bisnis Fakultas Ekonomi Universitas

Sebelas Maret Surakarta merupakan salah satu lembaga pendidikan yang

berusaha memenuhi tuntutan pasar tenaga kerja dengan mempersiapkan

calon-calon pekerja yang ahli dalam bidang ekonomi yang mampu diserap

oleh dunia bisnis. Salah satu cara agar mahasiswa dapat menerapkan materi

dan teori dalam bangku perkuliahan adalah dengan magang kerja. Magang

kerja adalah kegiatan kerja praktek yang dilakukan mahasiswa untuk

menerapkan teori yang didapat di bangku kuliah dan menerapkannya pada

perusahaan. Perusahaan yang menjadi tempat tujuan magang yaitu perusahaan

yang bersifat produksi. Magang kerja dilakukan oleh setiap mahasiswa

perpustakaan.uns.ac.id digilib.uns.ac.id

2. Tujuan Magang Kerja

a. Untuk mengaplikasikan teori yang didapat dibangku kuliah dengan

kenyataan.

b. Melatih bekerja pada perindustrian sebelum memasuki dunia kerja

sesungguhnya.

3. Manfaat Magang Kerja

a. Bagi Mahasiswa :

Memberi kesempatan kepada mahasiswa untuk menerapkan ilmu

yang telah didapatkan dari perkuliahan dengan praktek kerja serta melatih

sikap dan mental untuk menghadapi suatu permasalahan dan solusinya.

Mahasiswa mendapatkan pengalaman dan pengetahuan mengenai system

kerja dan proses produksi bare core pada PT. Hasil Albizia Nusantara

Karanganyar.

b. Bagi Perusahaan :

Hasil penelitian berguna bagi perusahaan sebagai bahan

pertimbangan dalam menentukan langkah ke depan sesuai dengan masalah

yang diteliti yaitu analisis pengendalian kualitas terhadap produk akhir

bare core, sehingga kualitas bare core semakin baik dan berkualitas.

4. Pelaksanaan Magang Kerja

a. Tempat dan waktu pelaksanaan Magang Kerja

1) Tempat Pelaksanaan Magang Kerja adalah PT. Hasil Albizia

Nusantara, Karanganyar.

perpustakaan.uns.ac.id digilib.uns.ac.id

3) Pelaksanaan magang kerja dimulai pukul 08.00 WIB sampai dengan

16.00 WIB.

4) Mahasiswa wajib mengenakan pakaian sopan dan rapi selain itu

mahasiswa magang kerja wajib mematuhi peraturan yang ada di PT.

Hasil Albizia Nusantara.

b. Kegiatan Magang Kerja

Kegiatan Magang Kerja dilaksanakan pada tanggal 16 Januari

sampai dengan tangal 16 Februari 2012 adalah sebagai berikut :

Minggu Pertama

1) Pengenalan Lingkungan di sekitar Pabrik PT. Hasil Albizia Nusantara.

2) Perkenalan dengan dengan para staff.

3) Penjelasan tentang peraturan magang keerja.

Minggu Kedua

1) Observasi proses produksi bare core.

2) Mencatat input dan output barecore pada proses laminating.

3) Menganalisa jenis kerusakan produksi bare core.

Minggu ketiga

1) Membantu bagian administrasi pembahanan dalam menginput data

masuk kayu.

2) Membantu karyawan produksi dalam mencatat output dan input

bare core.

Minggu keempat

perpustakaan.uns.ac.id digilib.uns.ac.id

c. Fasilitas selama Magang

Pada awal penerimaan hingga pelaksanaan magang selesai,

mahasiswa mendapatkan sambutan yang ramah dari Pegawai di PT.

Hasil Albizia Nusantara. Saat pelaksanaan magang, Perusahaan sangat

membantu dalam penyediaan data yang dibutuhkan oleh mahasiswa.

Perusahaan mengijinkan mahasiswa untuk mengikuti proses pelaksanaan

produksi dan pengambilan gambar saat proses produksi berlangsung.

Fasilitas yang didapat selama pelaksanaan magang kerja adalah

mahasiswa mendapatkan air minum teh setiap hari, dalam penggunaan

kamar mandi tidak dibedakan dengan karyawan yang ada pada PT. Hasil

Albizia Nusantara, dan keamanan akan kendaraan yang dipergunakan

mahasiswa.

I. Pembahasan Masalah

PT. Hasil Albizia Nusantara adalah perusahaan manufaktur yang

mengolah produk bare core yang memenuhi pasar ekspor. Dalam bab ini

penulis akan membahas mengenai Laporan Pengendalian Kualitas selama

bulan Januari 2012 dengan menggunakan data produksi selama bulan Januari

2012. kegiatan penelitian terhadap suatu objek diperlukan tindakan-tindakan

analisis data yang telah dipilih oleh peneliti. Untuk memberikan jawaban atas

penelitian serta argumen di PT. Hasil Albizia Nusantara digunakan alat

analisis yang tepat dan akurat yang dapat memudahkan pengambilan

keputusan dalam menentukan kebijakan-kebijakan analisis pada PT. Hasil

perpustakaan.uns.ac.id digilib.uns.ac.id

adalah teknik yang menggunakan peta control C-chart sebagai langkah awal

untuk mengetahui ada tidaknya kerusakan produk yang out of control.

Perhitungan analisis C-chart pada perusahaan PT. Hasil Albizia Nusantara

[image:52.842.215.648.234.745.2]pada bulan Januari 2012 adalah sebagai berikut:

Tabel 3.2

Jumlah Kerusakan produk Bare core

pada proses Laminating pada PT. Hasil Albizia Nusantara Bulan Januari 2012

No Hari/ Tanggal Jumlah produk rusak

1 Senin,02 Januari 2012 9

2 Selasa,03 Januari 2012 72

3 Rabu,04 Januari 2012 24

4 Kamis,05 Januari 2012 10

5 Jumat,06 Januari 2012 11

6 Sabtu,07 Januari 2012 5

7 Senin,09 Januari 2012 4

8 Selasa,10 Januari 2012 25

9 Rabu,11 Januari 2012 20

10 Kamis,12 Januari 2012 18

11 Jumat,13 Januari 2012 18

12 Sabtu,14 Januari 2012 39

13 Senin,16 Januari 2012 19

14 Selasa,17 Januari 2012 16

15 Rabu,18 Januari 2012 11

16 Kamis,19 Januari 2012 23

17 Jumat,20 Januari 2012 25

18 Sabtu,21 Januari 2012 2

19 Selas,24 Januari 2012 5

20 Rabu,25 Januari 2012 20

21 Kamis,26 Januari 2012 35

22 Jumat,27 Januari 2012 16

23 Sabtu,28 Januari 2012 9

24 Senin,30 Januari 2012 11

25 Selasa,31 Januari 2012 4

perpustakaan.uns.ac.id digilib.uns.ac.id

a. Analisis C-chart

Perhitungan analisis C-chart menggunakan elemen yang ditunjukan pada tabel

3.1 Berdasarkan perhitungan komputer melalui program POM for windows dapat

diketahui bahwa :

1) Rata-rata kerusakan produk

Rata–rata kerusakan produk, dalam peta pengendali C-chart adalah

pembentuk garis center line. Rata-rata kerusakan produk adalah sebesar 18,04

merupakan kondisi yang ideal bagi perusahaan, karena jumlah kerusakan yang

berkisar diantara garis center line baik diatas maupun dibawah garis center

line adalah kondisi yang wajar.

2) Batasan pengawasan

Batas atas (UCL) =

= 18,04 + 3

= 18,04 + 3( 4,24)

= 30,7821

Batas bawah (LCL) =

= 18,04 - 3

perpustakaan.uns.ac.id digilib.uns.ac.id

Batas pengawasan atas (UCL) merupakan batas toleransi maksimum

dan batas bawah merupakan batas toleransi minimum untuk kerusakan produk

sekaligus yang akan membatasi kondisi-kondisi yang ideal untuk kerusakan

produk. Bagi perusahaan, untuk bulan Januari 2012 ini batas pengendali atas

sebesar 30,7821. Dan batas pengendali bawah sebesar 5,2979. Diharapkan

kerusakan produk barecore pada PT. Hasil Albizia Nusantara pada bulan

Januari 2012 tidak lebih besar dari 30,7821 (UCL). Apabila melebihi 30,7821

(UCL), maka akan tercipta kondisi out of control. Apabila kerusakan bare

core pada perusahaan tidak melebihi 30,7821 (UCL) dan tidak kurang dari

5,2979 (LCL) maka dapat dikatakan bahwa kerusakan produk tersebut masih

dianggap wajar dan apabila kerusakan di bawah 5,2979 (LCL) dapat dianggap

[image:54.842.263.639.415.669.2]prestasi bagi perusahaan. Setelah melakukan perhitungan, dapat disusun

grafik pengendalian C-chart yang dapat menampakan kerusakan produk yang

masih didalam garis pengawasan dan yang berada di luar garis batas

perpustakaan.uns.ac.id digilib.uns.ac.id

Table 3.3

Analisis C-chart menggunakan software pom for windows

Produk bare core pada bulan Januari 2012

[image:55.842.197.646.105.703.2]sumber : pom for windows

perpustakaan.uns.ac.id digilib.uns.ac.id

Dari perhitungan tersebut diketahui bahwa batas atas pengawasan

(UCL) sebesar 30,7821 dan batas bawah pengawasan (LCL) sebesar 5,2979.

Rata-rata kerusakan sebesar 18,04. Berdasarkan gambar 3.3 dapat dilihat

bahwa masih ada beberapa kerusakan produk yang berada dalam kondisi out

of control yang terjadi dalam hari Selasa tanggal 3 Januari, hari Sabtu 14

Januari dan hari Kamis tanggal 26 Januari 2012. Kondisi out of control

menurut kerusakan sebagian besar dikarenakan oleh lima jenis kerusakan,

yaitu gambling, pecah celah, butjoint tidak rapat, bergelombang dan MC.

1) Gambling adalah jenis kerusakan yang disebabkan oleh ketebalan strip

tidak sama pada saat proses top pres.

2) Strip Pecah celah adalah jenis kerusakan yang disebabkan pada saat

pengepresan side pres yaitu pengepresan dari samping.

3) Bult joint tidak rapat adalah jenis kerusakan yang disebabkan pada

saat proses seleksi bahan atau grading lalai dalam menyeleksi strip

yang cocok.

4) Strip bergelombang adalah jenis kerusakan yang disebabkan oleh strip

yang melengkung.

5) MC kurang dari 12 % adalah jenis kerusakan yang disebabkan kadar

perpustakaan.uns.ac.id digilib.uns.ac.id

[image:57.842.196.653.100.741.2]b. Diagram Pareto

Tabel 3.4

Jenis Kerusakan Produk Bare Core pada proses laminating Bulan Januari 2012

Sampel Jenis Kerusakan Jumlah Gambling Strip Pecah Celah MC kurang dari 12 % Strip Bergelombang Bult joint Tidak Rapat

1 5 3 0 0 1 9

2 43 14 4 4 7 72

3 14 5 1 1 3 24

4 7 2 0 0 1 10

5 7 3 0 0 1 11

6 3 2 0 0 0 5

7 3 1 0 0 0 4

8 15 5 1 1 3 25

9 9 4 2 2 3 20

10 10 4 1 1 2 18

11 9 5 1 1 2 18

12 23 7 2 2 5 39

13 11 4 1 1 2 19

14 7 5 1 1 2 16

15 6 3 0 0 2 11

16 13 4 1 1 4 23

17 15 4 1 1 4 25

18 2 0 0 0 0 2

19 1 1 1 1 1 5

20 10 6 0 0 4 20

21 21 7 2 2 3 35

22 9 3 1 1 2 16

23 4 2 1 1 1 9

24 5 3 0 0 3 11

perpustakaan.uns.ac.id digilib.uns.ac.id

Berdasarkan tabel diatas persentase kerusakan yang terjadi adalah sebagai

berikut :

Gambling = x 100 %

= 56,31 %

Strip Pecah celah = x 100%

= 21,19 %

MC kurang 12% = x 100%

= 5 %

Strip Bergelombang = x 100%

= 5 %

Bult joint Tidak rapat = x 100%

= 12,41 %

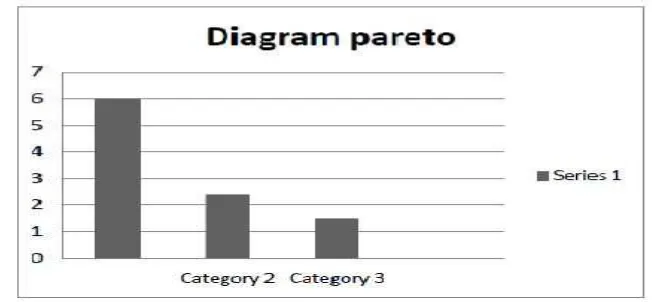

Dari perhitungan persentase diatas akan terlihat diagram pareto sebagai

perpustakaan.uns.ac.id digilib.uns.ac.id

Gambar 3.4 Diagram Pareto

Dari hasil perhitungan persentase dan gambar diagram pareto diatas

menunjukan bahwa kerusakan pada proses produksi bare core bulan januari

tahun 2012 berupa lima jenis kerusakan yaitu :

1) Persentase terbesar adalah Gambling. Disebabkan oleh

ketebalan strip tidak sama pada saat proses top pres, selain itu bisa juga

disebabkan oleh kesalah manusia (human error) yang melakukan kelalaian

pada saat pengepresan bare core.

2) Kerusakan terbesar kedua yaitu Strip pecah celah.

Disebakan pada saat pengepresan side pres yaitu proses pengepresan dari

samping.

3) Kerusakan terbesar ketiga yaitu bult joint tidak rapat.

Disebakan oleh pada saat sebelum proses laminating yaitu proses grading lalai

dalam menyeleksi strip yang cocok.

[image:59.842.208.651.81.254.2]perpustakaan.uns.ac.id digilib.uns.ac.id

5) Kerusakan kelima yaitu MC kurang dari 12 %. Disebapkan

kadar air terlalu besar dari 12%.

d. Diagram Sebab Akibat

Diagram sebab akibat (cause and effect diagram) atau yang disebut fish bone

chart digunakan untuk menganalisa suatu masalah dan mengetahui

faktor-faktor penyebabnya.Dengan diketahui penyebabnya maka dapat mudah dicari

penyelesaianya. Lebih jelasnya dapat dilihat pada gambar 3.5 berikut:

Kurang pelatihan umur mesin tua

kurang konsentrasi sering rusak

banyak trimming instruksi kurang jelas

[image:60.842.218.680.310.672.2]kayu lapuk metode kurang tepat

Gambar 3.5 Diagram Sebab Akibat

manusia mesin

material metode

perpustakaan.uns.ac.id digilib.uns.ac.id

Gambar diagram diatas dapat diketahui empat faktor yang menjadi cacat

produk bare core yaitu :

1) Manusia

Manusia atau tenaga kerja merupakan faktor dominan yang

menyebabkan kecacatan pada produk akhir. Kurangnya keterampilan

dan konsentrasi dapat mengurangi kualitas bare core yang dihasilkan.

Untuk itu perlu adanya pengawasan kinerja karyawan.

2) Mesin

Kondisi mesin yang sudah tua dan sering rusak dapat menurunkan

kualitas dan memperlambat produksi. Sehingga perawatan mesin harus

dilakukan secara rutin.

3) Material

Material atau bahan baku merupakan faktor utama dalam menentukan

kualitas kain yang dihasilkan. Apabila material yang digunakan kurang

baik menyebabkan kecacatan produk, selain itu juga dapat

mempengaruhi tidak lancarnya suatu proses produksi seperti kayu

lapuk dan banyak trimming.

4) Metode

Metode juga tidak kalah penting apabila sejak awal metode kurang

tepat dan instruksi kurang jelas maka akan menimbulkan kualitas

produk tidak seperti yang diinginkan bahkan menimbulkan produk

cacat. Selain itu juga perlu instruksi yang jelas pada saat produksi

[image:61.842.279.648.307.657.2]perpustakaan.uns.ac.id digilib.uns.ac.id BAB IV

PENUTUP

A.Kesimpulan

Berdasarkan hasil yang diperoleh dari penelitian dan pembahasan mengenai

pengendalian kualitas pada proses produksi yang dilakukan di PT.Hasil Albizia

Nusantara, maka diperoleh kesimpulan sebagi berikut:

1. Dari hasil analisis C-chart pada bulan Januari 2012 dapat diketahui batas

kendali atas (UCL) adalah sebesar 30,782 dan batas kendali bawah (LCL)

adalah sebesar 5,2979.

2. Dari hasil analisi C-chart pada bulan Januari 2012 dapat diketahui bahwa

rata-rata kerusakan produk yang terjadi adalah sebesar 18,04.

3. Berdasarkan perhitungan dengan analisis C-chart pada bulan Januari 2012

dapat diketahui bahwa terjadi out of control yang terjadi pada hari Selasa, 3

Januari, Sabtu, 14 Januari dan Kamis, 26 Januari 2012. Pada hari Selasa 3

Januari, Sabtu 14 Januari dan Kamis, 26 Januari 2012 terjadi kerusakan

melebihi batas kendali, sedangkan hari Sabtu 7 Januari, Senin 9 Januari, Sabtu

18 Januari, Selasa 24 Januari dan Selasa 31 Januaru 2012 merupakan prestasi

yang didapatkan perusahaan karena kerusakan berada dibawah batas kendali

yang telah ditetapkan.

4. Berdasarkan analisis diagram pareto dapat diketahui tingkat kerusakan yang

paling besar adalah gambling jenis kerusakan tersebut sebesar 56,31 %,

tingkat kerusakan kedua adalah strip pecah celah yaitu sebesar 21,19 %,

perpustakaan.uns.ac.id digilib.uns.ac.id

%, serta jenis kerusakan terahir adalah strip bergelombang dan MC kurang

dari 12 % yang masing-masing sebesar 5 %.

5. Berdasarkan diagram sebab-akibat yang telah dibahas, maka dapat diketahui

faktor-faktor penyebab kerusakan pada PT.Hasil Albizia Nusantara meliputi :

dari faktor manusia terjadi kerusakan disebabkan karena kurang konsentrasi

dan kurang pelatihan. Dari faktor metode terjadinya kerusakan disebabkan

karena metode yang kurang tepat dan instruksi kurang jelas. Dari faktor mesin

terjadinya kerusakan disebabkan karena umur mesin yang sudah tua dan

sering terjadi kerusakan mesin. Sedangkan dari faktor material kerusakan

produk disebabkan karena kualitas bahan baku dari pemasok kurang baik

yaitu kayu lapuk dan banyak triming.

B.Saran

Beberapa saran yang dapat penulis sampaikan untuk perusahaan adalah

sebagai berikut :

1. Saran secara teknis adalah perlu ditambahkan devisi Quality Control dalam

perusahaanagar produk lebih berkualitas.

2. Saran untuk faktor bahan baku (material) yaitu dengan memperhatikan

kualitas bahan baku ketika didatangkan sehingga lebih teliti sebelum nantinya

bahan baku diolah menjadi produk bare core.

3. Saran untuk faktor manusia (tenaga kerja) yaitu diperlukan adanya

perpustakaan.uns.ac.id digilib.uns.ac.id

4. Saran untuk faktor metode yaitu perlu adanya metode yang tepat, yaitu sistem

pengepresan harus lebih diperhatikan dan instruksi dari kepala produksi yang

jelas.

5. Saran untuk faktor mesin yaitu perlu adanya perawatan yang berkala sebelum

proses produksi belum berlangsung dan menganti mesin yang baru, jika biaya